圧電発振器およびその製造方法

【課題】小型化しても、端子間の短絡を起こすことなく、圧電振動子の検査を行なえる圧電発振器およびその製造方法を提供すること。

【解決手段】圧電振動片26を内側に有する圧電振動子20と、この圧電振動子20に重ねられて、圧電振動片26と電気的に接続された発振回路素子40とを備えた圧電発振器であって、圧電振動子20は、圧電振動片26の周囲に枠状部24が形成され、この枠状部24の外面24cに、圧電振動片26の表面に設けられた電極30が引き出されて引出電極32が設けられており、発振回路素子40は、実装面側と反対側の面であって、圧電振動子20の外側に、圧電振動子20と電気的に接続される接続用端子48を有しており、この接続用端子48と引出電極32とが導電材料34を塗布することで電気的に接続されている。

【解決手段】圧電振動片26を内側に有する圧電振動子20と、この圧電振動子20に重ねられて、圧電振動片26と電気的に接続された発振回路素子40とを備えた圧電発振器であって、圧電振動子20は、圧電振動片26の周囲に枠状部24が形成され、この枠状部24の外面24cに、圧電振動片26の表面に設けられた電極30が引き出されて引出電極32が設けられており、発振回路素子40は、実装面側と反対側の面であって、圧電振動子20の外側に、圧電振動子20と電気的に接続される接続用端子48を有しており、この接続用端子48と引出電極32とが導電材料34を塗布することで電気的に接続されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、圧電発振器およびその製造方法に関する。

【背景技術】

【0002】

HDD(ハード・ディスク・ドライブ)、モバイルコンピュータ、あるいはICカード等の小型の情報機器や、携帯電話、自動車電話、またはページングシステム等の移動体通信機器において、圧電発振器が広く使用されている。

図16は、従来の圧電発振器1を示しており、圧電発振器1の実装面(底面)を上にした概略斜視図である(例えば、特許文献1参照)。

この図の圧電発振器1は、パッケージ2内に、圧電振動片(図示せず)と、この圧電振動片と電気的に接続された半導体素子からなる発振回路素子(図示せず)とを収容するようにしている。

【0003】

そして、パッケージ2の実装面には、図示しない発振回路素子と電気的に接続されている実装端子部3,3,3,3が設けられており、この実装端子部3,3,3,3が実装基板と半田等で接合されている。

また、パッケージ2の実装面には、図示しない圧電振動片と電気的に接続されている検査用端子4,4も設けられており、この検査用端子4,4にプローブを当接させて、圧電振動子の特性を検査するようにしている。

【0004】

【特許文献1】特開2001−102870の公開特許公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

ところで、近年、上述のような情報機器や移動体通信機器などの様々な電子機器については、小型薄型化がめざましく、それらに用いられる圧電発振器も小型薄型化が要求されている。

このため、圧電発振器1の実装面の面積も小さくなっており、実装端子3,3,3,3を半田等で実装基板に接続する際、実装端子3と検査用端子4との間にまたがるように半田等が付着して短絡を起こす原因となっている。

【0006】

本発明は、小型化しても、端子間の短絡を起こすことなく、圧電振動子の検査を行なえる圧電発振器およびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

上述の目的は、第1の発明によれば、圧電振動片を内側に有する圧電振動子と、この圧電振動子の下側に重ねられて、前記圧電振動片と電気的に接続された発振回路素子とを備えた圧電発振器であって、前記圧電振動子は、前記圧電振動片の周囲に枠状部が形成され、この枠状部の外面に、前記圧電振動片の表面に設けられた電極が引き出されて引出電極が設けられており、前記発振回路素子は、実装面側と反対側の面であって、前記圧電振動子の外側に、前記圧電振動子と電気的に接続される接続用端子を有しており、この接続用端子と前記引出電極とが導電材料を塗布することで電気的に接続されている圧電発振器により達成される。

【0008】

第1の発明の構成によれば、発振回路素子は、実装面側と反対側の面に、圧電振動子と電気的に接続される接続用端子を有しており、この接続用端子を通じて、発振回路素子と圧電振動子とが電気的に接続されている。ここで、この接続用端子は圧電振動子の外側に設けられているが、このように外側に設けられていても、圧電振動子の枠状部の外面に引き出された引出電極と、導電材料を塗布することで電気的に接続することができる。そして、この圧電振動子と電気的に接続された導電材料は、圧電振動子の外側に露出しているため、プローブなどを当接して、圧電振動子の検査を行える。また、この導電材料は、実装面側と反対側の面に塗布されているため、実装面側の実装端子との間で短絡することもない。

かくして、本発明によれば、小型化しても、端子間の短絡を起こすことなく、圧電振動子の検査を行なえる圧電発振器を提供することができる。

【0009】

第2の発明は、第1の発明の構成において、前記発振回路素子の実装面側と反対側は、前記圧電振動子および前記導電材料を覆うようにして、樹脂モールドされていることを特徴とする。

第2の発明の構成によれば、発振回路素子の実装面側と反対側は、圧電振動子および導電材料を覆うようにして、樹脂モールドされているため、例えば、外部の他の電子機器との短絡を防止したり、圧電振動子と発振回路素子との接合強度を向上したりできる。また、このように導電材料が樹脂で覆われていても、モールドする前に、導電材料に例えばプローブを当接して圧電振動子の検査を行なうことができる。

【0010】

第3の発明は、第1または第2の発明の構成において、前記圧電振動子は、前記枠状部内が蓋体および平板状部材で封止されており、この平板状部材を前記発振回路素子に接合するようにしたことを特徴とする。

第3の発明の構成によれば、圧電振動子は、枠状部内が蓋体および平板状部材で封止されているので、発振回路素子に接合する前に、圧電振動子のみをアニール処理できる。したがって、圧電振動子をアニール処理する際に発振回路素子を加熱することもなく、発振回路素子にストレスを与えない。また、枠状部ではなく平板状基板を発振回路素子と接合するため、圧電振動子と発振回路素子との接合が容易となる。

【0011】

第4の発明は、第1または第2の発明の構成において、前記圧電振動子は、前記枠状部が直接、前記発振回路素子に接合されて、前記枠状部内を封止するようになっていることを特徴とする。

第4の発明の構成によれば、圧電振動子は、枠状部が直接、発振回路素子に接合されているので、発振回路素子は圧電振動子の底部としての機能も兼ねるようになって、第3の発明のように枠状部を封止する平板状部材を用いる必要がない。したがって、圧電発振器を低背化することができる。

【0012】

また、上述の目的は、第5の発明によれば、周囲に枠状部を有する圧電振動片を複数支持する振動片基板を形成する工程を含むようにして、複数の圧電振動子を形成する振動子形成工程と、前記複数の圧電振動子に対応した複数の発振回路を有するウエハーを形成する発振回路素子形成工程と、前記ウエハーに前記複数の圧電振動子を接合する合体工程とを備え、前記振動子形成工程では、前記圧電振動片の表面に設けられた電極を、前記枠状部の外面に引き出して引出電極を形成し、前記発振回路素子形成工程では、前記ウエハーの実装面側と反対側の面であって、前記圧電振動子を接合する領域の外側に、前記圧電振動子と電気的に接続される接続用端子を形成し、前記合体工程で前記ウエハーに前記圧電振動子を載置した後に、前記接続用端子と前記引出電極とを導電材料を塗布することで電気的に接続するようにした圧電発振器の製造方法により達成される。

【0013】

第5の発明の構成によれば、圧電発振器の製造方法は、複数の圧電振動子を形成する振動子形成工程と、この複数の圧電振動子に対応した複数の発振回路を有するウエハーを形成する発振回路素子形成工程と、このウエハーに複数の圧電振動子を接合する合体工程とを備えている。このため、合体工程の後に、個々の圧電発振器に対応するようにウエハー等を切断して、個片化した複数の圧電発振器を一度に形成することができる。

そして、振動子形成工程では、圧電振動片の表面に設けられた電極を、枠状部の外面に引き出して引出電極を形成し、発振回路素子形成工程では、ウエハーの実装面側と反対側の面であって、圧電振動子を接合する領域の外側に、圧電振動子と電気的に接続される接続用端子を形成し、合体工程で、ウエハーに圧電振動子を載置した後に、接続用端子と引出電極とを導電材料を塗布することで電気的に接続するようにした。このため、この接続用端子と引出電極とを電気的に接続する導電材料にプローブ等を当接して、圧電振動子の検査を行える。そして、導電材料は、実装面側と反対側の面に塗布するようにしているので、実装面側の実装端子との間で短絡することもない。

かくして、本発明によれば、小型化しても、端子間の短絡を起こすことなく、圧電振動子の検査を行なえる圧電発振器の製造方法を提供することができる。

【0014】

第6の発明は、第5の発明の構成において、前記振動片基板に対して、蓋体を複数支持する蓋体基板、及び平板状部材を複数支持する底部基板で挟むように接合して、前記枠状部内を封止し、前記合体工程の前に、前記圧電振動子に対してアニール処理を行なうことを特徴とする。

第6の発明の構成によれば、振動子形成工程において、振動片基板に対して、蓋体を複数支持する蓋体基板、及び平板状部材を複数支持する底部基板で挟むように接合して、枠状部内を封止し、合体工程の前に、圧電振動子に対してアニール処理を行なっている。したがって、圧電振動子の残留応力などを緩和するためにアニール処理を行なう際、そのアニール処理の熱が発振回路素子に悪影響を与えることもない。

【発明を実施するための最良の形態】

【0015】

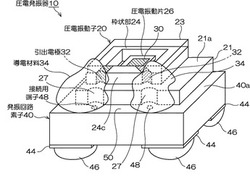

図1ないし図4は、本発明の第1の実施形態に係る圧電発振器10であって、図1は圧電発振器10の概略斜視図、図2は圧電発振器10の概略平面図、図3は図2のA−A線概略端面図、図4は圧電発振器10の基本回路図である。なお、図1ないし図3の平行斜線で示した部分は、理解の便宜のために付した線であって、断面を表すものではない。

この圧電発振器10は、圧電振動片26を内側に有する圧電振動子20と、この圧電振動子20の下側に重ねられて、圧電振動片26と電気的に接続された発振回路素子40とを備えている。

【0016】

発振回路素子40は、本実施形態の場合、内部に集積回路を有する半導体素子であり、例えば図4に示す回路などで発振回路を形成するようになっている。図4のRは帰還抵抗、C1,C2は発振用コンデンサ、OP1は発振用増幅器、OP2は緩衝増幅器、Qは圧電振動子である。

なお、発振回路素子40の回路構成は、その種類によって異なるため図4に限られるものではなく、好ましくは、半導体センサなどで感知した温度に基づいて、発振回路を制御する制御回路などを有し、これにより、圧電振動子20の温度特性に起因する発振周波数の変化を制御するようになっている。

【0017】

そして、発振回路素子40は、図1ないし図3に示すように、略矩形状であって、水平方向について圧電振動子20の外形に比べて大きな外形を有し、これにより、その上面(実装面側と反対側の面)40aに圧電振動子20が配置された際、上向きの段部50が形成されている。

また、発振回路素子40の実装面(下面)には、実装基板に接続される実装端子44が、4箇所の角部付近に設けられており、この4箇所の実装端子44,・・・のそれぞれに半田バンプ46が形成されている。半田バンプ46は、圧電発振器10を図示しない実装基板に、リフロー工程などを経て接合する際に用いられる。

【0018】

実装端子44は、図3に示すように、ビアホール内の導電材42を介して、上面40aの接続用端子48と電気的に接続されている、

接続用端子48は、圧電振動子20と発振回路素子40とを電気的に接続するための端子であって、圧電振動片26に駆動電圧を印加するようになっている。すなわち、接続用端子48は、図1及び図2に示すように、互いに異極となる2箇所の接続用端子48,48からなっており、圧電振動片20の上下面に設けられた励振電極30,30と、後述する引出電極32,32を通じて、電気的に接続されている。

【0019】

圧電振動子20は、圧電振動片26の周囲に枠状部24が形成された所謂枠付き圧電振動子である。

すなわち、略中央部26に配置された圧電振動片26と一体に形成され、圧電振動片26の周囲を囲むようにして、圧電振動片26の厚み寸法よりも大きな厚み寸法を有する枠状部24が配置されている。そして、枠状部24よりも薄い圧電振動片26は、支持部28を用いて枠状部24に支持されている。これにより、圧電振動片26は、枠状部28内の内部空間Sに収容されて、自由端となっている。

本実施形態の場合、支持部28は、図2および図3に示すように、高さ方向だけでなく、水平方向についても、枠状部24から圧電振動片26にむかうに従って除々に幅寸法を小さくするように傾斜している。

【0020】

なお、圧電振動片20、支持部28、及び枠状部24は、本実施形態では水晶で一体に形成されているが、水晶以外にもタンタル酸リチウム、ニオブ酸リチウム等の圧電材料を利用することができる。

本実施形態の圧電振動片20は、水平方向の形状が略四角形であって、全体が略矩形状に形成された所謂ATカット振動片が利用されている。このため、枠状部24および内部空間Sは、この圧電振動片20の形状に対応して、水平方向の形状が略四角形であり、全体が略矩形状に形成されている。なお、本発明の圧電振動片20は所謂ATカット振動片に限られるものではなく、例えば、基部から二股に分かれた一対の振動腕を有する所謂音叉型の圧電振動片などであっても勿論よい。

【0021】

そして、圧電振動子20は、図3に示すように、上述した枠状部24の上部側の開口端面24aに、蓋体23が接合され、後述する下側(底部側)の平板状部材21と共同して、枠状部24内の内部空間Sを気密に封止するようになっている。

蓋体34は、本実施形態の枠状部24が水晶で形成されているため、ガラス又は水晶(透明体)が用いられており、図示しないロウ材で枠状部24と接合されている。

【0022】

また、枠状部24の下部側の開口端面24bには、図示しないロウ材を介してガラスや水晶等からなる平板状部材21が接合されている。この平板状部材21は、圧電振動子20の底部を構成する部材であって、枠状部24内(内部空間S)を封止するようになっている。なお、枠状部24と蓋体34および平板状部材21との接合は陽極接合であってもよい。

そして、この平板状部材21を発振回路素子40の上面40aに接合することで、圧電振動子20と発振回路素子40とが重なるように接合されている。

【0023】

具体的には、平板状部材21は、水平方向について枠状部24の外形よりも大きな外形を有し、発振回路素子40の上面40aの外形よりも小さな外形を有するようになっており、これにより、上向きの段部21aが形成されている。

この上向きの段部21aの上述した接続用端子48の近傍には、図1及び図2に示すように、平板状部材21の側面を臨むようにして切り欠かれたキャスタレーション27,27が形成されている。

【0024】

キャスタレーション27,27は、本実施形態の場合、平面視で略半円状に切り欠かれており、後述する導電材料34,34と圧電振動子30との付着面積を増すようになっている。なお、キャスタレーション27,27の内面には、図3に示すように、導電部材34,34と圧電振動子20との接合強度を高められるような部材29が設けられており、本実施形態の場合、この部材29は、後述する引出電極32と同様の材料で形成されて、好ましくは、この引出電極32が延伸するようにして部材29と電気的に接続されるようになっている。

【0025】

ここで、圧電振動子20については、上述した枠状部24の外面24cに、圧電振動片26の表面に設けられた電極(即ち圧電振動片26を積極的に励振させるための励振電極)30が引き出されて、互いに異極となる引出電極32,32が設けられている。

なお、枠状部24の外面24cとは、本実施形態の場合、枠状部24の上部側の開口端面24aに蓋体23が接合され、下部側の開口端面24bに平板状部材21が接合されているため、枠状部24の外部に露出した側面である。そして、この側面に、例えばクロムメッキを下地層にして、金メッキをして形成されている。

【0026】

また、引出電極32は励振電極30と一体に形成されている。具体的には、図2に示されるように、圧電振動片26の上面に設けられた励振電極30aが、支持部28の上面を通って、枠状部24の側面24cに引き出されるようになっている。また、図2及び図3に示されるように、圧電振動片26の下面(発振回路素子40側の面)に設けられた励振電極30bは、圧電振動片26の内部空間Sに露出した側面26aを通って、支持部28の上面に引き回されて、枠状部24の側面24cに引き出されるようになっている。このように、励振電極30は、枠状部24の下部側の開口端面24bを通らずに、枠状部24の外側の側面24cに引き出されるようになっている。

【0027】

一方、発振回路素子40は、上述のように、圧電振動子20と電気的に接続される接続用端子48,48を有しているが、この接続用端子48,48は、実装面側と反対側の面40aであって、圧電振動子20の外側に設けられている。本実施形態の場合、接続用端子48,48は、平板状部材21のキャスタレーション27,27の外側の近傍に配置されており、平面視が略円形状になって外部に露出している。

【0028】

そして、この接続用端子48,48と、枠状部24の外面24cに設けられた引出電極32,32とが、それぞれ、導電材料34を用いることで、電気的に接続されている。

すなわち、従来、発振回路素子の上に圧電振動子を載置するような圧電発振器の場合、圧電振動子の底面に設けられた外部端子と、この外部端子と対向するように配置された発振回路素子の接続用端子(例えば入出力端子)とを接続するようになっているが、本実施形態の場合、枠状部24の外面24cに設けられた引出電極32が外部端子の役割をするようになっており、互いに離間した引出電極32と接続用端子48とを、導電材料34が掛け渡すように多量に塗布されて、電気的に接続するようにしている。

なお、本実施形態の導電材料34には、シリコーン系あるいはエポキシ系等の導電性接着剤が用いられているが、本発明はこれに限られるものではなく、例えば半田などであっても勿論よい。

【0029】

本実施形態の圧電発振器10は、以上のように構成されている。次に、この圧電発振器10の製造方法について説明する。

図5ないし図8は、圧電発振器10の製造方法の一例を示す図であって、図5は圧電発振器10の製造工程、図6ないし図8は、図5の工程を説明するための概念図である。

この製造方法においては、先ず、上述した圧電振動子20と発振回路素子40とを別々に形成してから、接合固定する。

【0030】

すなわち、圧電振動子20を形成するための振動子形成工程においては、まず、図6(a)に示すように、周囲に枠状部24を有する圧電振動片26をフレーム61で複数支持する振動片基板60を形成する(図5のST1−1)。ここで、圧電振動片26及び枠状部24の外形をフッ化アンモニウムの飽和液等を用いてエッチングで形成する際、圧電振動片26の上下面、支持部28の上面、枠状部24の上面及び側面にメッキしたCr(クロム)・Au(金)をエッチングして、励振電極30及びこの励振電極30と電気的に接続された引出電極32(図1および図3参照)を形成する。

【0031】

また、この振動片基板60を形成する工程とは別に、図6(b)に示すように、振動片基板60の複数の圧電振動片26に対応した複数の蓋体23をフレーム63で支持する蓋体基板62を形成する(図5のST1−2)。

また、これら振動片基板60および蓋体基板62を形成する工程とは別に、図6(c)に示すように、振動片基板60の複数の枠状部24内を封止する平板状部材21を複数切り取ることができる底部基板64を形成する工程(図5のST1−3)を行なう。

【0032】

次いで、図7(d)に示すように、振動片基板60を中央にして、その上に蓋体基板62を、その下に底部基板64を、それぞれ重ね合わせて、例えば摂氏300度ないし摂氏400度で焼成して接合する(図5のST2:基板接合)。

そして、この各基板を接合した後、アニール処理を行なう(図5のST3)。アニール処理は、本実施形態の場合、2時間ほど、摂氏270度の加熱で行なった。このように、圧電振動子20をアニール処理する際、圧電振動子20と発振回路素子とは、未だ接合されていないため、発振回路素子は加熱されてストレスが加わることはない。

【0033】

次いで、アニール処理を終えて、各基板60,62,64を接合した状態のものを、図7(e)に示すように、個々の圧電振動子20の外形に対応するように、切断線C1,C1,・・・に沿って切断して、個々の圧電振動子を複数完成させ(図5のST4)、この個々の圧電振動子を図示しないトレーに配置しておく(図5のST5)。

【0034】

そして、このような圧電振動子を形成する振動子形成工程(図5のST1−1,ST1−2,ST1−3,ST2〜ST4)とは別に、この振動子形成工程で製造した複数の圧電振動子に対応した複数の発振回路を有するウエハー(図示せず)を形成する(図5のST1−4:発振回路素子形成工程)。

この際、ウエハーの上面(実装面側と反対側の面)であって、圧電振動子を接合する領域の外側に、圧電振動子と発振回路とを電気的に接続するための接続用端子48(図1および図3参照)を形成する。また、ウエハーの下面(実装面)には、実装端子44(図1および図3参照)を形成する。

【0035】

そして、図7(f)に示すように、図5のST1−4で形成したウエハー66に複数の圧電振動子20,20,・・・を接合する(図5のST6:合体)。この圧電振動子20とウエハー66の合体は、本実施形態の場合、図示しない接着剤を用いて接合している。

ここで、この合体工程(図5のST6)では、ウエハー66と複数の圧電振動子20を接合した後に、図8(g)に示すように、各接続用端子48と各引出電極32(図3参照)とを導電材料34を塗布することで電気的に接続する。すなわち、図3に示すように、互いに離間した接続用端子48と引出電極32を覆うように導電材料34を塗布する。

【0036】

本実施形態の導電材料34には導電性接着剤が適用されており、この導電性接着剤と、圧電振動子20とウエハー66を接合するための図示しない接着剤との硬化する温度を同様にすることで、製造工程を少なくできる。すなわち、合体工程では、図7(f)のように、ウエハー66の上に接着剤(図示せず)を塗布し、その上に圧電振動子20を載置して仮接続をしておき、その後、図8(g)に示すように、接続用端子48と引出電極32(図3参照)とを覆うように導電材料34である導電性接着剤を塗布してから、図示しない接着剤と導電材料34である導電性接着剤を共に加熱硬化して、圧電振動子20とウエハー(発振回路素子)66との機械的な接合と電気的な接続を同時行なうことができる。

なお、導電材料34である導電性接着剤の加熱温度は、本実施形態の場合、約摂氏150度であり、30分間加熱した。

【0037】

次いで、図8(h)に示すように、上方に向かって露出した導電材料34の上から、検査用のプローブピンKを当接して、複数の圧電振動子20,20,・・・のみの夫々の振動特性を検査する(図5のST7)。そして、不良品がある場合は該当する圧電振動子20に印をつけ、或いはその特性を記録しておいて、発振回路素子40を調整する際に、そのデータを用いる。なお、導電材料34は、接続用端子48と引出電極32(図3参照)とをまたがるように多量に塗布されているため、検査用プローブピンKを当接させ易く、検査が容易になっている。

【0038】

次いで、図8(i)に示すように、ウエハー66の下面の実装端子(図示せず)を設けた位置に半田バンプ46,46,・・・を形成し(図5のST8)、これら半田バンプ46,46・・・に対して、検査用プローブ68を当接させて、各圧電発振器の電気的特性を検査する(図5のST9)。あるいは、この検査工程では、発振回路素子検査用の異方性導電性ゴムを使用して、シート状態での検査を行ってもよい。

【0039】

次いで、各圧電発振器の外形に対応して、図8(h)の切断線C2,C2,・・・の位置で切断(スライスカット)し、圧電発振器を個片化して(図5のST10)、圧電発振器を完成させる。

なお、圧電振動子の検査工程(図5のST7)の後であって、個片化工程(図5のST10)の前に、図9に示すように、ウエハー66の上面(発振回路素子の実装面側と反対側)に、圧電振動子(図示せず)及び導電材料(図示せず)を覆うようにして、樹脂モールドし、そして、図10に示すように個片化してもよい。このように、ウエハー66の上面をモールド樹脂69で覆うようにしても、モールドする前に、図8(h)に示すように外部に露出した導電材料34を利用して圧電振動子20の検査を行なうことができる。

【0040】

本発明の第1の実施形態は以上のように構成されており、発振回路素子40は、実装面側と反対側の面に、圧電振動子20と電気的に接続される接続用端子48を有しており、この接続用端子48を通じて、発振回路素子40と圧電振動子20とが電気的に接続されている。ここで、この接続用端子48は圧電振動子20の外側に設けられており、このように外側に設けられていても、圧電振動子20の枠状部24の外面24cに引き出された引出電極32と、導電材料34を塗布することで電気的に接続することができる。そして、圧電振動子20は、その外側の導電材料34に例えばプローブピンを当接して、検査を行なうことができる。また、この導電材料34は、接続用端子48が設けられている実装面側と反対側の面に塗布されることになるので、実装面側の実装端子44との間で短絡することもない。

【0041】

図11および図12は、本発明の第2の実施形態に係る圧電発振器12であって、図11は圧電発振器12の概略斜視図、図12は圧電発振器12の概略平面図である。なお、図11及び図12の平行斜線の部分は、理解の便宜のために各電極部分を示したものであり、断面を表すものではない。

これらの図において、図1ないし図10の実施形態で用いた符号と同一の符号を付した箇所は共通する構成であるから、重複した説明は省略し、以下、相違点を中心に説明する。

【0042】

第2の実施形態の圧電発振器12が第1の実施形態の圧電発振器10と異なるのは、圧電振動子20の構成についてである。

すなわち、第2の実施形態における圧電振動子20は略円柱形状となっている。具体的には、圧電振動子20は、水平方向の外形が略円形の圧電振動片26と、この圧電振動片26の周囲に設けられた略円形の枠状部24とが、支持部28を介して、一体的に形成されている。なお、枠状部24内の内部空間Sを封止するための蓋体23も略円形であり、これら圧電振動片26、枠状部24、及び蓋体23は略同心円である。このように、圧電振動子20を円柱形状にすることによって強度を向上させている。

【0043】

圧電振動片26の中央付近の上下面には、外形よりも一回り小さな略円形の励振電極30が設けられており、第1の実施形態と同様に、上面の励振電極30は、支持部28及び枠状部24の上面を引き回されて、枠状部24の側面24cに引き出されている。また、下面の励振電極(図示せず)は、圧電振動片26の内部空間Sに露出した側面26aを通って、支持部28及び枠状部24の上面を引き回され、枠状部24の側面24cに引き出されている。このように、励振電極30は、圧電振動子20の下面を通らずに、枠状部24の外側の側面24cに引き出されている。

【0044】

ここで、この圧電振動子20については、枠状部24の下部側の開口端面に平板状部材21(図3参照)が接合されず、枠状部24が、直接、発振回路素子40に接合されて、内部空間Sが密封されている。すなわち、圧電振動片26よりも厚み寸法の大きい枠状部24の下部側の開口端面が、発振回路素子40の上面40aに接合されて、この発振回路素子40の上面40aと蓋体23とで、枠状部24内が密封されるようになっている。

【0045】

なお、この枠状部24と発振回路素子40との接合については、第1の実施形態と同様に接着剤を用いてもよいが、化学結合するようにしてもよい。例えば、水晶から形成された枠状部24と、少なくとも上面40aの圧電振動子20が接合される領域にシリコンが露出している発振回路素子40とを、酸素原子を介して化学結合してもよい。すなわち、枠状部24の下部側の開口端面24b(図3参照)には、上述のように電極が引き回されていないので、水晶とシリコンを酸素原子を介して化学結合できるようになっている。これにより、接着剤を用いなくてもよい分、圧電発振器12を低背化できる。

【0046】

また、略円柱形状の圧電振動子20を、矩形状の発振回路素子40の上面40aに載置することによって、水平方向の外形が略四角形である上面40aの四隅には、空き領域70,70,70,70が形成されている。そこで、この四隅の空き領域70,70,70,70の内、引出電極32,32の近傍の2隅付近に、接続用端子48,48を配置するようにしている。このように、空き領域70を効率よく利用して接続用端子48を設けることによって、殊更に接続用端子48を設けるスペースをつくらなくてもよく、その分だけ圧電発振器12を小型化できるようになっている。

【0047】

本第2の実施形態の圧電発振器12は、以上のように構成されている。次に、この圧電発振器12の製造方法について説明する。

図13ないし図15は、圧電発振器12の製造方法の一例を示す図であって、図13は圧電発振器12の製造工程、図14および図15は、図13の製造工程を説明するための概念図である。

この製造方法においては、第1の実施形態と同様に、圧電振動子20と発振回路素子40とを別々に形成してから、接合固定する。

【0048】

すなわち、圧電振動子20を形成するための振動子形成工程においては、まず、図14(a)及び(b)に示すように、周囲に枠状部24を有する圧電振動片26をフレーム61で複数支持する振動片基板60を形成する(図13のST11−1)と共に、複数の略円形の蓋体23をフレーム63で支持する蓋体基板62を形成する(図13のST11−2)。なお、振動片基板60を形成する工程では、圧電振動片26を略円形にする外形エッチングの際、励振電極30と引出電極32(図11参照)を形成する。

【0049】

次いで、これら振動子基板60の上に蓋体基板62を重ね合わせて、例えば摂氏300度ないし摂氏400度で焼成して接合して(図13のST12:基板接合)、図14(c)に示すように、各蓋体23をピンPで押圧して、フレーム61,63から圧電振動子20を折り取って個片化する(図13のST13)。なお、本第2の実施形態では、第1の実施形態のようにスライサー等で切断していないため、チッピング部72に残った不要部分をエッチング液等で洗浄・溶融して除去する。

【0050】

次いで、未だ密封されていない状態の圧電振動子20をトレーに配置しておき(図13のST14)、その後、図15(d)に示すように、複数の圧電振動子20を、予め回路素子形成工程(図13のST11−3)で形成しておいた複数の発振回路を有するウエハー66の上面に接合する。

本実施形態では、未だ密封されていない状態の圧電振動子20とウエハー66とは、第1の実施形態と同様に、接着剤を用いて接合するようにしているが、酸素原子を介して化学結合する方法を採用してもよい。

【0051】

すなわち、枠状部24の下部側の開口端面、及びこの開口端面と接合するウエハー66の領域を研磨等して親水処理し、これらの部分を水に浸す。そして、この水晶からなる枠状部24を、シリコン板からなるウエハー66に重ね合わせ、水分子の分子間により接着し、その後、圧電振動子20およびウエハー66を加熱して、付着した水分子を飛ばす。なお、このように酸素原子を介して化学結合する場合は、枠状部24とウエハー66を接合した後に、枠状部24と蓋体23とを接合する。

【0052】

次いで、2時間ほど摂氏270度でアニール処理してから(図13のST16)、図15(e)に示すように、各接続用端子48と各引出電極32(図11参照)とを導電材料34を塗布することで電気的に接続する(図13のST17)。

その後、第1の実施形態と同様の工程を行なう。すなわち、導電材料34に検査用プローブピンを当接して圧電振動子20を検査し(図13のST18)、ウエハー66の下面に半田バンプを形成し(図13のST19)、各圧電発振器を検査し(図13のST20)、圧電発振器を個片化して(図13のST21)、圧電発振器を完成させる。

【0053】

本発明の第2の実施形態は以上のように構成されており、圧電振動子20は、枠状部24が直接、発振回路素子40に接合されているので、発振回路素子40の上面40aは、圧電振動子20の底部としての機能も兼ねるようになっている。したがって、内部空間Sを封止するための底板を別途設ける必要がなく、圧電発振器12を低背化できる。

【0054】

本発明は上述の実施形態に限定されない。各実施形態や各変形例の各構成はこれらを適宜組み合わせたり、省略し、図示しない他の構成と組み合わせることができる。

【図面の簡単な説明】

【0055】

【図1】本発明の第1の実施形態に係る圧電発振器の概略斜視図。

【図2】本発明の第1の実施形態に係る圧電発振器の概略平面図。

【図3】図2のA−A線概略端面図。

【図4】本発明の第1の実施形態に係る圧電発振器の基本回路図。

【図5】本発明の第1の実施形態に係る圧電発振器の製造方法の一例を示す製造工程。

【図6】図5の製造工程を説明するための概念図。

【図7】図5の製造工程を説明するための概念図。

【図8】図5の製造工程を説明するための概念図。

【図9】本発明の第1の実施形態に係る圧電発振器の製造方法の変形例を説明するための概念図。

【図10】図9の変形例をもって個片化した圧電発振器の概略斜視図。

【図11】本発明の第2の実施形態に係る圧電発振器の概略斜視図。

【図12】本発明の第2の実施形態に係る圧電発振器の概略平面図。

【図13】本発明の第2の実施形態に係る圧電発振器の製造方法の一例を示す製造工程。

【図14】図13の製造工程を説明するための概念図。

【図15】図13の製造工程を説明するための概念図。

【図16】従来の圧電発振器の実装面を上にした概略斜視図。

【符号の説明】

【0056】

10,12・・・圧電発振器、20・・・圧電振動子、24・・・枠状部、26・・・圧電振動片、30・・・励振電極、32・・・引出電極、34・・・導電材料、40・・・発振回路素子、48・・・接続用端子

【技術分野】

【0001】

本発明は、圧電発振器およびその製造方法に関する。

【背景技術】

【0002】

HDD(ハード・ディスク・ドライブ)、モバイルコンピュータ、あるいはICカード等の小型の情報機器や、携帯電話、自動車電話、またはページングシステム等の移動体通信機器において、圧電発振器が広く使用されている。

図16は、従来の圧電発振器1を示しており、圧電発振器1の実装面(底面)を上にした概略斜視図である(例えば、特許文献1参照)。

この図の圧電発振器1は、パッケージ2内に、圧電振動片(図示せず)と、この圧電振動片と電気的に接続された半導体素子からなる発振回路素子(図示せず)とを収容するようにしている。

【0003】

そして、パッケージ2の実装面には、図示しない発振回路素子と電気的に接続されている実装端子部3,3,3,3が設けられており、この実装端子部3,3,3,3が実装基板と半田等で接合されている。

また、パッケージ2の実装面には、図示しない圧電振動片と電気的に接続されている検査用端子4,4も設けられており、この検査用端子4,4にプローブを当接させて、圧電振動子の特性を検査するようにしている。

【0004】

【特許文献1】特開2001−102870の公開特許公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

ところで、近年、上述のような情報機器や移動体通信機器などの様々な電子機器については、小型薄型化がめざましく、それらに用いられる圧電発振器も小型薄型化が要求されている。

このため、圧電発振器1の実装面の面積も小さくなっており、実装端子3,3,3,3を半田等で実装基板に接続する際、実装端子3と検査用端子4との間にまたがるように半田等が付着して短絡を起こす原因となっている。

【0006】

本発明は、小型化しても、端子間の短絡を起こすことなく、圧電振動子の検査を行なえる圧電発振器およびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

上述の目的は、第1の発明によれば、圧電振動片を内側に有する圧電振動子と、この圧電振動子の下側に重ねられて、前記圧電振動片と電気的に接続された発振回路素子とを備えた圧電発振器であって、前記圧電振動子は、前記圧電振動片の周囲に枠状部が形成され、この枠状部の外面に、前記圧電振動片の表面に設けられた電極が引き出されて引出電極が設けられており、前記発振回路素子は、実装面側と反対側の面であって、前記圧電振動子の外側に、前記圧電振動子と電気的に接続される接続用端子を有しており、この接続用端子と前記引出電極とが導電材料を塗布することで電気的に接続されている圧電発振器により達成される。

【0008】

第1の発明の構成によれば、発振回路素子は、実装面側と反対側の面に、圧電振動子と電気的に接続される接続用端子を有しており、この接続用端子を通じて、発振回路素子と圧電振動子とが電気的に接続されている。ここで、この接続用端子は圧電振動子の外側に設けられているが、このように外側に設けられていても、圧電振動子の枠状部の外面に引き出された引出電極と、導電材料を塗布することで電気的に接続することができる。そして、この圧電振動子と電気的に接続された導電材料は、圧電振動子の外側に露出しているため、プローブなどを当接して、圧電振動子の検査を行える。また、この導電材料は、実装面側と反対側の面に塗布されているため、実装面側の実装端子との間で短絡することもない。

かくして、本発明によれば、小型化しても、端子間の短絡を起こすことなく、圧電振動子の検査を行なえる圧電発振器を提供することができる。

【0009】

第2の発明は、第1の発明の構成において、前記発振回路素子の実装面側と反対側は、前記圧電振動子および前記導電材料を覆うようにして、樹脂モールドされていることを特徴とする。

第2の発明の構成によれば、発振回路素子の実装面側と反対側は、圧電振動子および導電材料を覆うようにして、樹脂モールドされているため、例えば、外部の他の電子機器との短絡を防止したり、圧電振動子と発振回路素子との接合強度を向上したりできる。また、このように導電材料が樹脂で覆われていても、モールドする前に、導電材料に例えばプローブを当接して圧電振動子の検査を行なうことができる。

【0010】

第3の発明は、第1または第2の発明の構成において、前記圧電振動子は、前記枠状部内が蓋体および平板状部材で封止されており、この平板状部材を前記発振回路素子に接合するようにしたことを特徴とする。

第3の発明の構成によれば、圧電振動子は、枠状部内が蓋体および平板状部材で封止されているので、発振回路素子に接合する前に、圧電振動子のみをアニール処理できる。したがって、圧電振動子をアニール処理する際に発振回路素子を加熱することもなく、発振回路素子にストレスを与えない。また、枠状部ではなく平板状基板を発振回路素子と接合するため、圧電振動子と発振回路素子との接合が容易となる。

【0011】

第4の発明は、第1または第2の発明の構成において、前記圧電振動子は、前記枠状部が直接、前記発振回路素子に接合されて、前記枠状部内を封止するようになっていることを特徴とする。

第4の発明の構成によれば、圧電振動子は、枠状部が直接、発振回路素子に接合されているので、発振回路素子は圧電振動子の底部としての機能も兼ねるようになって、第3の発明のように枠状部を封止する平板状部材を用いる必要がない。したがって、圧電発振器を低背化することができる。

【0012】

また、上述の目的は、第5の発明によれば、周囲に枠状部を有する圧電振動片を複数支持する振動片基板を形成する工程を含むようにして、複数の圧電振動子を形成する振動子形成工程と、前記複数の圧電振動子に対応した複数の発振回路を有するウエハーを形成する発振回路素子形成工程と、前記ウエハーに前記複数の圧電振動子を接合する合体工程とを備え、前記振動子形成工程では、前記圧電振動片の表面に設けられた電極を、前記枠状部の外面に引き出して引出電極を形成し、前記発振回路素子形成工程では、前記ウエハーの実装面側と反対側の面であって、前記圧電振動子を接合する領域の外側に、前記圧電振動子と電気的に接続される接続用端子を形成し、前記合体工程で前記ウエハーに前記圧電振動子を載置した後に、前記接続用端子と前記引出電極とを導電材料を塗布することで電気的に接続するようにした圧電発振器の製造方法により達成される。

【0013】

第5の発明の構成によれば、圧電発振器の製造方法は、複数の圧電振動子を形成する振動子形成工程と、この複数の圧電振動子に対応した複数の発振回路を有するウエハーを形成する発振回路素子形成工程と、このウエハーに複数の圧電振動子を接合する合体工程とを備えている。このため、合体工程の後に、個々の圧電発振器に対応するようにウエハー等を切断して、個片化した複数の圧電発振器を一度に形成することができる。

そして、振動子形成工程では、圧電振動片の表面に設けられた電極を、枠状部の外面に引き出して引出電極を形成し、発振回路素子形成工程では、ウエハーの実装面側と反対側の面であって、圧電振動子を接合する領域の外側に、圧電振動子と電気的に接続される接続用端子を形成し、合体工程で、ウエハーに圧電振動子を載置した後に、接続用端子と引出電極とを導電材料を塗布することで電気的に接続するようにした。このため、この接続用端子と引出電極とを電気的に接続する導電材料にプローブ等を当接して、圧電振動子の検査を行える。そして、導電材料は、実装面側と反対側の面に塗布するようにしているので、実装面側の実装端子との間で短絡することもない。

かくして、本発明によれば、小型化しても、端子間の短絡を起こすことなく、圧電振動子の検査を行なえる圧電発振器の製造方法を提供することができる。

【0014】

第6の発明は、第5の発明の構成において、前記振動片基板に対して、蓋体を複数支持する蓋体基板、及び平板状部材を複数支持する底部基板で挟むように接合して、前記枠状部内を封止し、前記合体工程の前に、前記圧電振動子に対してアニール処理を行なうことを特徴とする。

第6の発明の構成によれば、振動子形成工程において、振動片基板に対して、蓋体を複数支持する蓋体基板、及び平板状部材を複数支持する底部基板で挟むように接合して、枠状部内を封止し、合体工程の前に、圧電振動子に対してアニール処理を行なっている。したがって、圧電振動子の残留応力などを緩和するためにアニール処理を行なう際、そのアニール処理の熱が発振回路素子に悪影響を与えることもない。

【発明を実施するための最良の形態】

【0015】

図1ないし図4は、本発明の第1の実施形態に係る圧電発振器10であって、図1は圧電発振器10の概略斜視図、図2は圧電発振器10の概略平面図、図3は図2のA−A線概略端面図、図4は圧電発振器10の基本回路図である。なお、図1ないし図3の平行斜線で示した部分は、理解の便宜のために付した線であって、断面を表すものではない。

この圧電発振器10は、圧電振動片26を内側に有する圧電振動子20と、この圧電振動子20の下側に重ねられて、圧電振動片26と電気的に接続された発振回路素子40とを備えている。

【0016】

発振回路素子40は、本実施形態の場合、内部に集積回路を有する半導体素子であり、例えば図4に示す回路などで発振回路を形成するようになっている。図4のRは帰還抵抗、C1,C2は発振用コンデンサ、OP1は発振用増幅器、OP2は緩衝増幅器、Qは圧電振動子である。

なお、発振回路素子40の回路構成は、その種類によって異なるため図4に限られるものではなく、好ましくは、半導体センサなどで感知した温度に基づいて、発振回路を制御する制御回路などを有し、これにより、圧電振動子20の温度特性に起因する発振周波数の変化を制御するようになっている。

【0017】

そして、発振回路素子40は、図1ないし図3に示すように、略矩形状であって、水平方向について圧電振動子20の外形に比べて大きな外形を有し、これにより、その上面(実装面側と反対側の面)40aに圧電振動子20が配置された際、上向きの段部50が形成されている。

また、発振回路素子40の実装面(下面)には、実装基板に接続される実装端子44が、4箇所の角部付近に設けられており、この4箇所の実装端子44,・・・のそれぞれに半田バンプ46が形成されている。半田バンプ46は、圧電発振器10を図示しない実装基板に、リフロー工程などを経て接合する際に用いられる。

【0018】

実装端子44は、図3に示すように、ビアホール内の導電材42を介して、上面40aの接続用端子48と電気的に接続されている、

接続用端子48は、圧電振動子20と発振回路素子40とを電気的に接続するための端子であって、圧電振動片26に駆動電圧を印加するようになっている。すなわち、接続用端子48は、図1及び図2に示すように、互いに異極となる2箇所の接続用端子48,48からなっており、圧電振動片20の上下面に設けられた励振電極30,30と、後述する引出電極32,32を通じて、電気的に接続されている。

【0019】

圧電振動子20は、圧電振動片26の周囲に枠状部24が形成された所謂枠付き圧電振動子である。

すなわち、略中央部26に配置された圧電振動片26と一体に形成され、圧電振動片26の周囲を囲むようにして、圧電振動片26の厚み寸法よりも大きな厚み寸法を有する枠状部24が配置されている。そして、枠状部24よりも薄い圧電振動片26は、支持部28を用いて枠状部24に支持されている。これにより、圧電振動片26は、枠状部28内の内部空間Sに収容されて、自由端となっている。

本実施形態の場合、支持部28は、図2および図3に示すように、高さ方向だけでなく、水平方向についても、枠状部24から圧電振動片26にむかうに従って除々に幅寸法を小さくするように傾斜している。

【0020】

なお、圧電振動片20、支持部28、及び枠状部24は、本実施形態では水晶で一体に形成されているが、水晶以外にもタンタル酸リチウム、ニオブ酸リチウム等の圧電材料を利用することができる。

本実施形態の圧電振動片20は、水平方向の形状が略四角形であって、全体が略矩形状に形成された所謂ATカット振動片が利用されている。このため、枠状部24および内部空間Sは、この圧電振動片20の形状に対応して、水平方向の形状が略四角形であり、全体が略矩形状に形成されている。なお、本発明の圧電振動片20は所謂ATカット振動片に限られるものではなく、例えば、基部から二股に分かれた一対の振動腕を有する所謂音叉型の圧電振動片などであっても勿論よい。

【0021】

そして、圧電振動子20は、図3に示すように、上述した枠状部24の上部側の開口端面24aに、蓋体23が接合され、後述する下側(底部側)の平板状部材21と共同して、枠状部24内の内部空間Sを気密に封止するようになっている。

蓋体34は、本実施形態の枠状部24が水晶で形成されているため、ガラス又は水晶(透明体)が用いられており、図示しないロウ材で枠状部24と接合されている。

【0022】

また、枠状部24の下部側の開口端面24bには、図示しないロウ材を介してガラスや水晶等からなる平板状部材21が接合されている。この平板状部材21は、圧電振動子20の底部を構成する部材であって、枠状部24内(内部空間S)を封止するようになっている。なお、枠状部24と蓋体34および平板状部材21との接合は陽極接合であってもよい。

そして、この平板状部材21を発振回路素子40の上面40aに接合することで、圧電振動子20と発振回路素子40とが重なるように接合されている。

【0023】

具体的には、平板状部材21は、水平方向について枠状部24の外形よりも大きな外形を有し、発振回路素子40の上面40aの外形よりも小さな外形を有するようになっており、これにより、上向きの段部21aが形成されている。

この上向きの段部21aの上述した接続用端子48の近傍には、図1及び図2に示すように、平板状部材21の側面を臨むようにして切り欠かれたキャスタレーション27,27が形成されている。

【0024】

キャスタレーション27,27は、本実施形態の場合、平面視で略半円状に切り欠かれており、後述する導電材料34,34と圧電振動子30との付着面積を増すようになっている。なお、キャスタレーション27,27の内面には、図3に示すように、導電部材34,34と圧電振動子20との接合強度を高められるような部材29が設けられており、本実施形態の場合、この部材29は、後述する引出電極32と同様の材料で形成されて、好ましくは、この引出電極32が延伸するようにして部材29と電気的に接続されるようになっている。

【0025】

ここで、圧電振動子20については、上述した枠状部24の外面24cに、圧電振動片26の表面に設けられた電極(即ち圧電振動片26を積極的に励振させるための励振電極)30が引き出されて、互いに異極となる引出電極32,32が設けられている。

なお、枠状部24の外面24cとは、本実施形態の場合、枠状部24の上部側の開口端面24aに蓋体23が接合され、下部側の開口端面24bに平板状部材21が接合されているため、枠状部24の外部に露出した側面である。そして、この側面に、例えばクロムメッキを下地層にして、金メッキをして形成されている。

【0026】

また、引出電極32は励振電極30と一体に形成されている。具体的には、図2に示されるように、圧電振動片26の上面に設けられた励振電極30aが、支持部28の上面を通って、枠状部24の側面24cに引き出されるようになっている。また、図2及び図3に示されるように、圧電振動片26の下面(発振回路素子40側の面)に設けられた励振電極30bは、圧電振動片26の内部空間Sに露出した側面26aを通って、支持部28の上面に引き回されて、枠状部24の側面24cに引き出されるようになっている。このように、励振電極30は、枠状部24の下部側の開口端面24bを通らずに、枠状部24の外側の側面24cに引き出されるようになっている。

【0027】

一方、発振回路素子40は、上述のように、圧電振動子20と電気的に接続される接続用端子48,48を有しているが、この接続用端子48,48は、実装面側と反対側の面40aであって、圧電振動子20の外側に設けられている。本実施形態の場合、接続用端子48,48は、平板状部材21のキャスタレーション27,27の外側の近傍に配置されており、平面視が略円形状になって外部に露出している。

【0028】

そして、この接続用端子48,48と、枠状部24の外面24cに設けられた引出電極32,32とが、それぞれ、導電材料34を用いることで、電気的に接続されている。

すなわち、従来、発振回路素子の上に圧電振動子を載置するような圧電発振器の場合、圧電振動子の底面に設けられた外部端子と、この外部端子と対向するように配置された発振回路素子の接続用端子(例えば入出力端子)とを接続するようになっているが、本実施形態の場合、枠状部24の外面24cに設けられた引出電極32が外部端子の役割をするようになっており、互いに離間した引出電極32と接続用端子48とを、導電材料34が掛け渡すように多量に塗布されて、電気的に接続するようにしている。

なお、本実施形態の導電材料34には、シリコーン系あるいはエポキシ系等の導電性接着剤が用いられているが、本発明はこれに限られるものではなく、例えば半田などであっても勿論よい。

【0029】

本実施形態の圧電発振器10は、以上のように構成されている。次に、この圧電発振器10の製造方法について説明する。

図5ないし図8は、圧電発振器10の製造方法の一例を示す図であって、図5は圧電発振器10の製造工程、図6ないし図8は、図5の工程を説明するための概念図である。

この製造方法においては、先ず、上述した圧電振動子20と発振回路素子40とを別々に形成してから、接合固定する。

【0030】

すなわち、圧電振動子20を形成するための振動子形成工程においては、まず、図6(a)に示すように、周囲に枠状部24を有する圧電振動片26をフレーム61で複数支持する振動片基板60を形成する(図5のST1−1)。ここで、圧電振動片26及び枠状部24の外形をフッ化アンモニウムの飽和液等を用いてエッチングで形成する際、圧電振動片26の上下面、支持部28の上面、枠状部24の上面及び側面にメッキしたCr(クロム)・Au(金)をエッチングして、励振電極30及びこの励振電極30と電気的に接続された引出電極32(図1および図3参照)を形成する。

【0031】

また、この振動片基板60を形成する工程とは別に、図6(b)に示すように、振動片基板60の複数の圧電振動片26に対応した複数の蓋体23をフレーム63で支持する蓋体基板62を形成する(図5のST1−2)。

また、これら振動片基板60および蓋体基板62を形成する工程とは別に、図6(c)に示すように、振動片基板60の複数の枠状部24内を封止する平板状部材21を複数切り取ることができる底部基板64を形成する工程(図5のST1−3)を行なう。

【0032】

次いで、図7(d)に示すように、振動片基板60を中央にして、その上に蓋体基板62を、その下に底部基板64を、それぞれ重ね合わせて、例えば摂氏300度ないし摂氏400度で焼成して接合する(図5のST2:基板接合)。

そして、この各基板を接合した後、アニール処理を行なう(図5のST3)。アニール処理は、本実施形態の場合、2時間ほど、摂氏270度の加熱で行なった。このように、圧電振動子20をアニール処理する際、圧電振動子20と発振回路素子とは、未だ接合されていないため、発振回路素子は加熱されてストレスが加わることはない。

【0033】

次いで、アニール処理を終えて、各基板60,62,64を接合した状態のものを、図7(e)に示すように、個々の圧電振動子20の外形に対応するように、切断線C1,C1,・・・に沿って切断して、個々の圧電振動子を複数完成させ(図5のST4)、この個々の圧電振動子を図示しないトレーに配置しておく(図5のST5)。

【0034】

そして、このような圧電振動子を形成する振動子形成工程(図5のST1−1,ST1−2,ST1−3,ST2〜ST4)とは別に、この振動子形成工程で製造した複数の圧電振動子に対応した複数の発振回路を有するウエハー(図示せず)を形成する(図5のST1−4:発振回路素子形成工程)。

この際、ウエハーの上面(実装面側と反対側の面)であって、圧電振動子を接合する領域の外側に、圧電振動子と発振回路とを電気的に接続するための接続用端子48(図1および図3参照)を形成する。また、ウエハーの下面(実装面)には、実装端子44(図1および図3参照)を形成する。

【0035】

そして、図7(f)に示すように、図5のST1−4で形成したウエハー66に複数の圧電振動子20,20,・・・を接合する(図5のST6:合体)。この圧電振動子20とウエハー66の合体は、本実施形態の場合、図示しない接着剤を用いて接合している。

ここで、この合体工程(図5のST6)では、ウエハー66と複数の圧電振動子20を接合した後に、図8(g)に示すように、各接続用端子48と各引出電極32(図3参照)とを導電材料34を塗布することで電気的に接続する。すなわち、図3に示すように、互いに離間した接続用端子48と引出電極32を覆うように導電材料34を塗布する。

【0036】

本実施形態の導電材料34には導電性接着剤が適用されており、この導電性接着剤と、圧電振動子20とウエハー66を接合するための図示しない接着剤との硬化する温度を同様にすることで、製造工程を少なくできる。すなわち、合体工程では、図7(f)のように、ウエハー66の上に接着剤(図示せず)を塗布し、その上に圧電振動子20を載置して仮接続をしておき、その後、図8(g)に示すように、接続用端子48と引出電極32(図3参照)とを覆うように導電材料34である導電性接着剤を塗布してから、図示しない接着剤と導電材料34である導電性接着剤を共に加熱硬化して、圧電振動子20とウエハー(発振回路素子)66との機械的な接合と電気的な接続を同時行なうことができる。

なお、導電材料34である導電性接着剤の加熱温度は、本実施形態の場合、約摂氏150度であり、30分間加熱した。

【0037】

次いで、図8(h)に示すように、上方に向かって露出した導電材料34の上から、検査用のプローブピンKを当接して、複数の圧電振動子20,20,・・・のみの夫々の振動特性を検査する(図5のST7)。そして、不良品がある場合は該当する圧電振動子20に印をつけ、或いはその特性を記録しておいて、発振回路素子40を調整する際に、そのデータを用いる。なお、導電材料34は、接続用端子48と引出電極32(図3参照)とをまたがるように多量に塗布されているため、検査用プローブピンKを当接させ易く、検査が容易になっている。

【0038】

次いで、図8(i)に示すように、ウエハー66の下面の実装端子(図示せず)を設けた位置に半田バンプ46,46,・・・を形成し(図5のST8)、これら半田バンプ46,46・・・に対して、検査用プローブ68を当接させて、各圧電発振器の電気的特性を検査する(図5のST9)。あるいは、この検査工程では、発振回路素子検査用の異方性導電性ゴムを使用して、シート状態での検査を行ってもよい。

【0039】

次いで、各圧電発振器の外形に対応して、図8(h)の切断線C2,C2,・・・の位置で切断(スライスカット)し、圧電発振器を個片化して(図5のST10)、圧電発振器を完成させる。

なお、圧電振動子の検査工程(図5のST7)の後であって、個片化工程(図5のST10)の前に、図9に示すように、ウエハー66の上面(発振回路素子の実装面側と反対側)に、圧電振動子(図示せず)及び導電材料(図示せず)を覆うようにして、樹脂モールドし、そして、図10に示すように個片化してもよい。このように、ウエハー66の上面をモールド樹脂69で覆うようにしても、モールドする前に、図8(h)に示すように外部に露出した導電材料34を利用して圧電振動子20の検査を行なうことができる。

【0040】

本発明の第1の実施形態は以上のように構成されており、発振回路素子40は、実装面側と反対側の面に、圧電振動子20と電気的に接続される接続用端子48を有しており、この接続用端子48を通じて、発振回路素子40と圧電振動子20とが電気的に接続されている。ここで、この接続用端子48は圧電振動子20の外側に設けられており、このように外側に設けられていても、圧電振動子20の枠状部24の外面24cに引き出された引出電極32と、導電材料34を塗布することで電気的に接続することができる。そして、圧電振動子20は、その外側の導電材料34に例えばプローブピンを当接して、検査を行なうことができる。また、この導電材料34は、接続用端子48が設けられている実装面側と反対側の面に塗布されることになるので、実装面側の実装端子44との間で短絡することもない。

【0041】

図11および図12は、本発明の第2の実施形態に係る圧電発振器12であって、図11は圧電発振器12の概略斜視図、図12は圧電発振器12の概略平面図である。なお、図11及び図12の平行斜線の部分は、理解の便宜のために各電極部分を示したものであり、断面を表すものではない。

これらの図において、図1ないし図10の実施形態で用いた符号と同一の符号を付した箇所は共通する構成であるから、重複した説明は省略し、以下、相違点を中心に説明する。

【0042】

第2の実施形態の圧電発振器12が第1の実施形態の圧電発振器10と異なるのは、圧電振動子20の構成についてである。

すなわち、第2の実施形態における圧電振動子20は略円柱形状となっている。具体的には、圧電振動子20は、水平方向の外形が略円形の圧電振動片26と、この圧電振動片26の周囲に設けられた略円形の枠状部24とが、支持部28を介して、一体的に形成されている。なお、枠状部24内の内部空間Sを封止するための蓋体23も略円形であり、これら圧電振動片26、枠状部24、及び蓋体23は略同心円である。このように、圧電振動子20を円柱形状にすることによって強度を向上させている。

【0043】

圧電振動片26の中央付近の上下面には、外形よりも一回り小さな略円形の励振電極30が設けられており、第1の実施形態と同様に、上面の励振電極30は、支持部28及び枠状部24の上面を引き回されて、枠状部24の側面24cに引き出されている。また、下面の励振電極(図示せず)は、圧電振動片26の内部空間Sに露出した側面26aを通って、支持部28及び枠状部24の上面を引き回され、枠状部24の側面24cに引き出されている。このように、励振電極30は、圧電振動子20の下面を通らずに、枠状部24の外側の側面24cに引き出されている。

【0044】

ここで、この圧電振動子20については、枠状部24の下部側の開口端面に平板状部材21(図3参照)が接合されず、枠状部24が、直接、発振回路素子40に接合されて、内部空間Sが密封されている。すなわち、圧電振動片26よりも厚み寸法の大きい枠状部24の下部側の開口端面が、発振回路素子40の上面40aに接合されて、この発振回路素子40の上面40aと蓋体23とで、枠状部24内が密封されるようになっている。

【0045】

なお、この枠状部24と発振回路素子40との接合については、第1の実施形態と同様に接着剤を用いてもよいが、化学結合するようにしてもよい。例えば、水晶から形成された枠状部24と、少なくとも上面40aの圧電振動子20が接合される領域にシリコンが露出している発振回路素子40とを、酸素原子を介して化学結合してもよい。すなわち、枠状部24の下部側の開口端面24b(図3参照)には、上述のように電極が引き回されていないので、水晶とシリコンを酸素原子を介して化学結合できるようになっている。これにより、接着剤を用いなくてもよい分、圧電発振器12を低背化できる。

【0046】

また、略円柱形状の圧電振動子20を、矩形状の発振回路素子40の上面40aに載置することによって、水平方向の外形が略四角形である上面40aの四隅には、空き領域70,70,70,70が形成されている。そこで、この四隅の空き領域70,70,70,70の内、引出電極32,32の近傍の2隅付近に、接続用端子48,48を配置するようにしている。このように、空き領域70を効率よく利用して接続用端子48を設けることによって、殊更に接続用端子48を設けるスペースをつくらなくてもよく、その分だけ圧電発振器12を小型化できるようになっている。

【0047】

本第2の実施形態の圧電発振器12は、以上のように構成されている。次に、この圧電発振器12の製造方法について説明する。

図13ないし図15は、圧電発振器12の製造方法の一例を示す図であって、図13は圧電発振器12の製造工程、図14および図15は、図13の製造工程を説明するための概念図である。

この製造方法においては、第1の実施形態と同様に、圧電振動子20と発振回路素子40とを別々に形成してから、接合固定する。

【0048】

すなわち、圧電振動子20を形成するための振動子形成工程においては、まず、図14(a)及び(b)に示すように、周囲に枠状部24を有する圧電振動片26をフレーム61で複数支持する振動片基板60を形成する(図13のST11−1)と共に、複数の略円形の蓋体23をフレーム63で支持する蓋体基板62を形成する(図13のST11−2)。なお、振動片基板60を形成する工程では、圧電振動片26を略円形にする外形エッチングの際、励振電極30と引出電極32(図11参照)を形成する。

【0049】

次いで、これら振動子基板60の上に蓋体基板62を重ね合わせて、例えば摂氏300度ないし摂氏400度で焼成して接合して(図13のST12:基板接合)、図14(c)に示すように、各蓋体23をピンPで押圧して、フレーム61,63から圧電振動子20を折り取って個片化する(図13のST13)。なお、本第2の実施形態では、第1の実施形態のようにスライサー等で切断していないため、チッピング部72に残った不要部分をエッチング液等で洗浄・溶融して除去する。

【0050】

次いで、未だ密封されていない状態の圧電振動子20をトレーに配置しておき(図13のST14)、その後、図15(d)に示すように、複数の圧電振動子20を、予め回路素子形成工程(図13のST11−3)で形成しておいた複数の発振回路を有するウエハー66の上面に接合する。

本実施形態では、未だ密封されていない状態の圧電振動子20とウエハー66とは、第1の実施形態と同様に、接着剤を用いて接合するようにしているが、酸素原子を介して化学結合する方法を採用してもよい。

【0051】

すなわち、枠状部24の下部側の開口端面、及びこの開口端面と接合するウエハー66の領域を研磨等して親水処理し、これらの部分を水に浸す。そして、この水晶からなる枠状部24を、シリコン板からなるウエハー66に重ね合わせ、水分子の分子間により接着し、その後、圧電振動子20およびウエハー66を加熱して、付着した水分子を飛ばす。なお、このように酸素原子を介して化学結合する場合は、枠状部24とウエハー66を接合した後に、枠状部24と蓋体23とを接合する。

【0052】

次いで、2時間ほど摂氏270度でアニール処理してから(図13のST16)、図15(e)に示すように、各接続用端子48と各引出電極32(図11参照)とを導電材料34を塗布することで電気的に接続する(図13のST17)。

その後、第1の実施形態と同様の工程を行なう。すなわち、導電材料34に検査用プローブピンを当接して圧電振動子20を検査し(図13のST18)、ウエハー66の下面に半田バンプを形成し(図13のST19)、各圧電発振器を検査し(図13のST20)、圧電発振器を個片化して(図13のST21)、圧電発振器を完成させる。

【0053】

本発明の第2の実施形態は以上のように構成されており、圧電振動子20は、枠状部24が直接、発振回路素子40に接合されているので、発振回路素子40の上面40aは、圧電振動子20の底部としての機能も兼ねるようになっている。したがって、内部空間Sを封止するための底板を別途設ける必要がなく、圧電発振器12を低背化できる。

【0054】

本発明は上述の実施形態に限定されない。各実施形態や各変形例の各構成はこれらを適宜組み合わせたり、省略し、図示しない他の構成と組み合わせることができる。

【図面の簡単な説明】

【0055】

【図1】本発明の第1の実施形態に係る圧電発振器の概略斜視図。

【図2】本発明の第1の実施形態に係る圧電発振器の概略平面図。

【図3】図2のA−A線概略端面図。

【図4】本発明の第1の実施形態に係る圧電発振器の基本回路図。

【図5】本発明の第1の実施形態に係る圧電発振器の製造方法の一例を示す製造工程。

【図6】図5の製造工程を説明するための概念図。

【図7】図5の製造工程を説明するための概念図。

【図8】図5の製造工程を説明するための概念図。

【図9】本発明の第1の実施形態に係る圧電発振器の製造方法の変形例を説明するための概念図。

【図10】図9の変形例をもって個片化した圧電発振器の概略斜視図。

【図11】本発明の第2の実施形態に係る圧電発振器の概略斜視図。

【図12】本発明の第2の実施形態に係る圧電発振器の概略平面図。

【図13】本発明の第2の実施形態に係る圧電発振器の製造方法の一例を示す製造工程。

【図14】図13の製造工程を説明するための概念図。

【図15】図13の製造工程を説明するための概念図。

【図16】従来の圧電発振器の実装面を上にした概略斜視図。

【符号の説明】

【0056】

10,12・・・圧電発振器、20・・・圧電振動子、24・・・枠状部、26・・・圧電振動片、30・・・励振電極、32・・・引出電極、34・・・導電材料、40・・・発振回路素子、48・・・接続用端子

【特許請求の範囲】

【請求項1】

圧電振動片を内側に有する圧電振動子と、この圧電振動子の下側に重ねられて、前記圧電振動片と電気的に接続された発振回路素子とを備えた圧電発振器であって、

前記圧電振動子は、前記圧電振動片の周囲に枠状部が形成され、この枠状部の外面に、前記圧電振動片の表面に設けられた電極が引き出されて引出電極が設けられており、

前記発振回路素子は、実装面側と反対側の面であって、前記圧電振動子の外側に、前記圧電振動子と電気的に接続される接続用端子を有しており、

この接続用端子と前記引出電極とが導電材料を塗布することで電気的に接続されている

ことを特徴とする圧電発振器。

【請求項2】

前記発振回路素子の実装面側と反対側は、前記圧電振動子および前記導電材料を覆うようにして、樹脂モールドされていることを特徴とする請求項1に記載の圧電発振器。

【請求項3】

前記圧電振動子は、前記枠状部内が蓋体および平板状部材で封止されており、この平板状部材を前記発振回路素子に接合するようにしたことを特徴とする請求項1または2に記載の圧電発振器。

【請求項4】

前記圧電振動子は、前記枠状部が直接、前記発振回路素子に接合されて、前記枠状部内を封止するようになっていることを特徴とする請求項1または2に記載の圧電発振器。

【請求項5】

周囲に枠状部を有する圧電振動片を複数支持する振動片基板を形成する工程を含むようにして、複数の圧電振動子を形成する振動子形成工程と、

前記複数の圧電振動子に対応した複数の発振回路を有するウエハーを形成する発振回路素子形成工程と、

前記ウエハーに前記複数の圧電振動子を接合する合体工程と

を備え、

前記振動子形成工程では、前記圧電振動片の表面に設けられた電極を、前記枠状部の外面に引き出して引出電極を形成し、

前記発振回路素子形成工程では、前記ウエハーの実装面側と反対側の面であって、前記圧電振動子を接合する領域の外側に、前記圧電振動子と電気的に接続される接続用端子を形成し、

前記合体工程で前記ウエハーに前記圧電振動子を載置した後に、前記接続用端子と前記引出電極とを導電材料を塗布することで電気的に接続するようにした

ことを特徴とする圧電発振器の製造方法。

【請求項6】

前記振動子形成工程において、前記振動片基板に対して、蓋体を複数支持する蓋体基板、及び平板状部材を複数支持する底部基板で挟むように接合して、前記枠状部内を封止し、前記合体工程の前に、前記圧電振動子に対してアニール処理を行なうことを特徴とする請求項5に記載の圧電発振器の製造方法。

【請求項1】

圧電振動片を内側に有する圧電振動子と、この圧電振動子の下側に重ねられて、前記圧電振動片と電気的に接続された発振回路素子とを備えた圧電発振器であって、

前記圧電振動子は、前記圧電振動片の周囲に枠状部が形成され、この枠状部の外面に、前記圧電振動片の表面に設けられた電極が引き出されて引出電極が設けられており、

前記発振回路素子は、実装面側と反対側の面であって、前記圧電振動子の外側に、前記圧電振動子と電気的に接続される接続用端子を有しており、

この接続用端子と前記引出電極とが導電材料を塗布することで電気的に接続されている

ことを特徴とする圧電発振器。

【請求項2】

前記発振回路素子の実装面側と反対側は、前記圧電振動子および前記導電材料を覆うようにして、樹脂モールドされていることを特徴とする請求項1に記載の圧電発振器。

【請求項3】

前記圧電振動子は、前記枠状部内が蓋体および平板状部材で封止されており、この平板状部材を前記発振回路素子に接合するようにしたことを特徴とする請求項1または2に記載の圧電発振器。

【請求項4】

前記圧電振動子は、前記枠状部が直接、前記発振回路素子に接合されて、前記枠状部内を封止するようになっていることを特徴とする請求項1または2に記載の圧電発振器。

【請求項5】

周囲に枠状部を有する圧電振動片を複数支持する振動片基板を形成する工程を含むようにして、複数の圧電振動子を形成する振動子形成工程と、

前記複数の圧電振動子に対応した複数の発振回路を有するウエハーを形成する発振回路素子形成工程と、

前記ウエハーに前記複数の圧電振動子を接合する合体工程と

を備え、

前記振動子形成工程では、前記圧電振動片の表面に設けられた電極を、前記枠状部の外面に引き出して引出電極を形成し、

前記発振回路素子形成工程では、前記ウエハーの実装面側と反対側の面であって、前記圧電振動子を接合する領域の外側に、前記圧電振動子と電気的に接続される接続用端子を形成し、

前記合体工程で前記ウエハーに前記圧電振動子を載置した後に、前記接続用端子と前記引出電極とを導電材料を塗布することで電気的に接続するようにした

ことを特徴とする圧電発振器の製造方法。

【請求項6】

前記振動子形成工程において、前記振動片基板に対して、蓋体を複数支持する蓋体基板、及び平板状部材を複数支持する底部基板で挟むように接合して、前記枠状部内を封止し、前記合体工程の前に、前記圧電振動子に対してアニール処理を行なうことを特徴とする請求項5に記載の圧電発振器の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【公開番号】特開2007−221425(P2007−221425A)

【公開日】平成19年8月30日(2007.8.30)

【国際特許分類】

【出願番号】特願2006−39206(P2006−39206)

【出願日】平成18年2月16日(2006.2.16)

【出願人】(000003104)エプソントヨコム株式会社 (1,528)

【Fターム(参考)】

【公開日】平成19年8月30日(2007.8.30)

【国際特許分類】

【出願日】平成18年2月16日(2006.2.16)

【出願人】(000003104)エプソントヨコム株式会社 (1,528)

【Fターム(参考)】

[ Back to top ]