圧電発振器及びその製造方法

【課題】集積回路素子が搭載された基体の上面に、圧電振動素子が収容されている容器体を接続することにより圧電発振器を構成しているため、圧電発振器全体構造が高背化してしまう。

【解決手段】圧電振動子部と集積回路素子50とが、集積回路素子50の一方の主面に形成された接続パッドに各々電気的且つ機械的に接続された複数個のリード部41のうちの、圧電振動素子と集積回路素子との間の電気的且つ機械的接続に用いるリード部41のみに形成した、圧電振動子部と集積回路素子50とを重ねて組み合わせた際に、リード接続用電極端子12に向かって突出し、且つ集積回路素子50の厚み寸法よりも高さ寸法が高い形態の突起部44と、圧電振動部のリード接続用電極端子12とを、導電性接合剤60により接合導通することにより一体構造となっている圧電発振器。

【解決手段】圧電振動子部と集積回路素子50とが、集積回路素子50の一方の主面に形成された接続パッドに各々電気的且つ機械的に接続された複数個のリード部41のうちの、圧電振動素子と集積回路素子との間の電気的且つ機械的接続に用いるリード部41のみに形成した、圧電振動子部と集積回路素子50とを重ねて組み合わせた際に、リード接続用電極端子12に向かって突出し、且つ集積回路素子50の厚み寸法よりも高さ寸法が高い形態の突起部44と、圧電振動部のリード接続用電極端子12とを、導電性接合剤60により接合導通することにより一体構造となっている圧電発振器。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、携帯用通信機器等の電子機器に用いられる電子部品の1つである圧電発振器に関するものである。

【背景技術】

【0002】

以下に図9を用いて従来の圧電発振器を説明する。尚、図面において、その記載されている用紙上方を圧電発振器における「上」と仮定して説明する。かかる従来の圧電発振器は、内部に圧電振動素子101が収容され蓋体により圧電振動素子101が気密封止されている容器体100を、上面の中央域に開口部を有する凹部空間を、且つ下面に外部接続用電極端子が形成されている基体102の凹部空間を囲繞する側壁頂面上に取着させるとともに、前記容器体100の下面と前記基体102の凹部空間とで囲まれる空間領域内に、圧電振動素子101の励振に基づいて発振出力を制御するために、圧電振動素子101と電気的に接続した少なくとも発振用の集積回路素子103を収容させた構造の圧電発振器が知られている。(例えば、下記特許文献1を参照。)

【0003】

尚、前記容器体100及び前記基体102は、通常、アルミナセラミックス等のセラミック材料から成り、その内部及び表面には所定の配線パターンが形成され、従来周知のグリーンシート積層法等を採用することによって製作されている。そして、このような容器体101の基体102に対向する下面には基体接続用電極端子、基体102側壁の開口側頂面には容器体接続パッドがそれぞれ対向する箇所に設けられており、これらの基体接続用電極端子と容器体接続パッドを、導電性接着剤や半田等の導電性を有する接合材を介して導通固着することにより、容器体100が基体102の上面に固定されていた。

【0004】

上述のような形態の圧電発振器については、以下のような先行技術が開示されている。

【特許文献1】特開平10−98151号公報

【特許文献2】特開2004−228894公報

【特許文献3】特開2004−88533公報

【特許文献4】特開2000−349555公報

【0005】

尚、出願人は前記した先行技術文献情報で特定される先行技術文献以外には、本発明に関連する先行技術文献以外を、本件出願時までに発見するに至らなかった。

【発明の開示】

【発明が解決しようとする課題】

【0006】

上述した従来の圧電発振器においては、集積回路素子が搭載された基体の上面に、圧電振動素子が収容されている容器体を接続することにより、圧電発振器を構成しているため、基体の構造の影響で全体構造が高背化してしまう。したがって従来の圧電発振器の構造では更なる低背化(薄型化)させることが困難であるという課題を有していた。

【0007】

又、上述した従来の圧電発振器の製造方法においては、通常、容器体や基体の製法においては、それぞれが複数個集合配列した基板シートを切断分割して個々の容器体や基体を得る、所謂“複数個取り”の手法によって製作し、分割後に得られた個々の容器体や基体に水晶振動素子や集積回路素子を個別に搭載することによって圧電発振器を組み立てる製造している。その場合、個々の容器体や基体をキャリア治具に搭載して保持させた上、集積回路素子や圧電振動素子等の搭載作業を行なう必要があることから、その分、製造設備が増え、製造工程も複雑化する課題を有していた。

【0008】

また、上述した従来の圧電発振器の製造方法においては、圧電振動素子を搭載した容器体と、集積回路素子を搭載した基体とを電気的且つ機械的に接続する際に、球状の導電体を容器体の実装側主面の基体接続用電極端子上に搭載する必要があるが、導電体を1つずつ搭載する作業を行なう必要があることから、生産効率が低下してしまうという課題を有していた。

【0009】

本発明は上記課題に鑑み案出されたもので、その目的は、取り扱いが簡便で、生産性にも優れ、更に低背化に対応可能な圧電発振器及びその圧電発振器の製造方法を提供することにある。

【課題を解決するための手段】

【0010】

本発明の圧電デバイスは、上記課題を解決するために成されたものであり、その一形態は、一方の主面にリード接続用電極端子が形成された容器体の内部に圧電振動素子を気密に搭載してなる圧電振動子部と、

少なくとも前述した圧電振動素子と電気的に接続する発振回路が内蔵された集積回路素子とが、この集積回路素子の一方の主面に形成された接続パッドに各々電気的且つ機械的に接続された複数個のリード部のうちの、圧電振動素子と集積回路素子との間の電気的且つ機械的接続に用いるリード部のみに形成した、圧電振動子部と集積回路素子とを重ねて組み合わせた際に、リード接続用電極端子に向かって突出し、且つ集積回路素子の厚み寸法よりも高さ寸法が高い形態の突起部と、

圧電振動部の前記リード接続用電極端子とを、導電性接合剤により接合導通することにより、一体構造となっていることを特徴とする圧電発振器である。

【0011】

又、他の形態として、一方の主面にリード接続用電極端子を含む集積回路素子接続用電極端子が形成された容器体の内部に、圧電振動素子を気密に搭載してなる圧電振動子部と、少なくとも圧電振動素子と電気的に接続する発振回路が内蔵された集積回路素子とが、

この集積回路素子の一方の主面に形成された接続パッドと集積回路素子接続用電極端子とを電気的且つ機械的に接続することにより一体に形成してあると共に、リード接続用電極端子には、集積回路素子の厚み寸法よりも高さ寸法が高い突起部が形成されたリード部が、突起部を導電性接合剤により導通接合して固着されていることを特徴とする圧電発振器である。

【0012】

更に、集積回路素子に接続されているリード部の集積回路素子に対向していない側の主面、及びリード部に形成された突起部の先端が、絶縁性樹脂表面外に露出する形態で、集積回路素子の周囲が絶縁性樹脂により覆われていることを特徴とする段落番号(0010)に記載の圧電発振器でもある。

【0013】

本発明に係る圧電発振器の製造方法は、前述した課題を解決するために成されたものであり、その一形態としては、複数個のリード部の一方端をフレーム部に接続した形態で配列し、このリード部のうちの圧電振動素子と集積回路素子との間の電気的且つ機械的接続に用いるリード部のみに、同一の方向に突出した集積回路素子の厚み寸法よりも高さ寸法が高い形態の突起部を形成し、所定の間隔を空けてリード部の他方端を向かい合わせた形態で配置したリードフレームを準備する工程と、

このリードフレームの各リード部に、各リード部に決められた機能に対応する接続パッドを向かい合わせた形態で集積回路素子を搭載し、各リード部と接続パッド間を電気的且つ機械的に接続するとともに、一方の主面にリード接続用電極端子が形成された容器体の内部に圧電振動素子を気密に搭載してなる圧電振動子部を、集積回路素子の上に、リード接続用電極端子とリード部に形成された突起部とを導電性接合剤により接合することにより搭載する工程と、

各リードフレームのフレーム部とリード部との接続部分を切断することにより、各リード部をフレーム部より切り離し、複数個の圧電発振器を同時に得る工程とを具備することを特徴とする圧電発振器の製造方法である。

【0014】

又、他の形態としては、複数個のリード部の一方端をフレーム部に接続した形態で配列し、このリード部のすべてに同一の方向に突出した集積回路素子の厚み寸法よりも高さ寸法が高い形態の突起部を形成し、所定の間隔を空けてリード部の他方端を向かい合わせた形態で配置したリードフレームを準備する工程と、

一方の主面にリード接続用電極端子を含む集積回路素子接続用電極端子が形成された容器体の内部に、圧電振動素子を気密に搭載してなる圧電振動子部の集積回路素子接続用電極端子に、この各集積回路素子接続用電極端子に決められた機能に対応する接続パッドを向かい合わせた形態で集積回路素子を搭載し、電気的且つ機械的に接続する工程と、

圧電振動子部のリード接続用電極端子とリードフレームの各リード部に形成された前記突起部とを導電性接合剤により接合することにより搭載する工程と、

各リードフレームのフレーム部とリード部との接続部分を切断することにより、各リード部をフレーム部より切り離し、複数個の圧電発振器を同時に得る工程とを具備することを特徴とする圧電発振器の製造方法である。

【0015】

更に、前述したリードフレームのリード部に設けられた突起部が、パンチング法により形成されていることを特徴とする上記各段落に記載の圧電発振器の製造方法でもある。

【0016】

更に又、集積回路素子をリードフレームの各リード部に搭載した後に、この集積回路素子に接続されているリード部の集積回路素子に対向していない側の主面、及びリード部に形成された突起部の先端が、絶縁性樹脂表面外に露出するように、集積回路素子の周囲を絶縁性樹脂により覆う工程を具備することを特徴とする段落番号(0013)記載の圧電発振器の製造方法でもある。

【発明の効果】

【0017】

本発明の圧電デバイスによれば、圧電振動素子が搭載されている容器体の集積回路素子に対向する第1の主面にリード接続用電極端子が形成されており、集積回路素子の背得属パッドに接続したリード部のうち、リード接続用電極端子と電気的且つ機械的に接続する必要があるリード部には、集積回路素子の厚み寸法よりも高さ寸法が高い突起部が形成されており、その突起部とリード接続用電極端子とを導電性接着剤により接合導通した形態にしたことにより、集積回路素子を搭載する基体を用いることがなくなり、従来の圧電発振器に比べ低背化(薄型化)させることが可能である。

【0018】

また、リード部の集積回路素子側の表面を含む集積回路素子の周囲を絶縁性樹脂で充填することにより、リード部をリードフレームのフレーム部から切断分離する際に、絶縁性樹脂が切断時にリード部に生じるストレスの緩衝材となるので、切断時のストレスによるリード部と集積回路素子の接続パッドとの断絶などの不具合を更に低減することが可能となる。

また、リード部に設けられた突起部の先端部が、充填された絶縁性樹脂より露出していることにより、突起部を圧電振動子部のリード接続用電極端子に接続する際に導電性接着剤が他のリード部等の金属部分と接触して短絡してしまうことを防止することが可能となる。

【0019】

更に、本発明の圧電デバイスの製造方法によれば、リードフレームは、集積回路素子を搭載した後で、フレーム部とリード部とを分割する工程になっており、その製造工程中、リードフレーム自体が集積回路素子搭載用のキャリアとして機能するようになっていることから、従来例で説明したような集積回路素子搭載用のキャリアは不要であり、基板の分割によって得られた個々の子基板をキャリアに搭載するといった煩雑な作業も一切不要となる。これによっても、圧電発振器の生産性が向上されるようになる。

【発明を実施するための最良の形態】

【0020】

以下、本発明を添付図面に基づいて詳細に説明する。

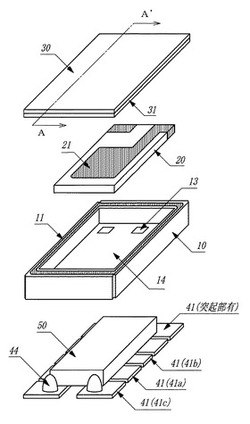

図1は、本発明の一実施形態に係る圧電発振器を、圧電材料として水晶を用いた発振器(以下、水晶発振器という)を例に示した分解斜視図である。図2は、図1に記載の水晶発振器を組み立てた後の断面図を示したものである。図3は、図1及び図2に開示した本発明の水晶発振器の製造時に準備するリードフレームを、集積回路素子搭載側主面よりみた平面図である。尚、図1及び図2では、説明上図面が記載されている用紙上方を水晶発振器の上方として説明する。また、各図では、同じ符号は、同じ部品を示し、説明を明りょうにするため説明に不必要な構造体の一部は図示していない。さらに図示した寸法も一部誇張して示している。

各図面に示す水晶発振器は、主面外形形状が矩形状の容器体10の内部に水晶振動素子20を収容されており、この容器体10と外部接続用電極端子41aや書込制御端子41bとなるリード部41が接続されている。各リード部41の一方の端部近傍には発振回路や温度補償回路などの必要とされる電子回路網が形成されている集積回路素子50を搭載されている構造を有している。

【0021】

容器体10は、例えば、アルミナセラミックス、ガラス−セラミックス等のセラミック材料から成り、容器体10の上主面には、その中央域に矩形状に開口する凹部空間14が形成されている。また凹部空間14の開口部を囲繞する側壁の開口部側頂面には、環状の封止用導体パターン11が形成され、実装側主面には、集積回路素子50内に搭載した電子回路網との電気的接続を取ると共に水晶振動素子20の特性をモニタする機能を有するモニタ用電極端子41cとなるリード部41と接続するためのリード接続用電極端子12が設けられている。また、容器体10をリード部41に取着固定する際は、リード部41のうちの最も外側に配された4つのリード部41(モニタ用電極端子41cを含む)に設けられた突起部44の突起先端部と、容器体10の実装面に形成されているリード接続用電極端子12とが、半田や導電性接着剤等の導電性接着剤60によって機械的且つ電気的に接合させる。更に、容器体10はその上面に開口する凹部空間14の内部に水晶振動素子20を収容するためのものであり、凹部空間14内の底面には、水晶振動素子20の表裏両主面に形成された励振用電極21と各個電気的に接続される圧電振動素子搭載パッド13が被着形成されている。

【0022】

また、容器体10の側壁部の凹部空間14開口部側頂面に形成された封止用導体パターン11は、例えば、タングステン(W)、モリブデン(Mo)、等から成る基層の表面にニッケル(Ni)層及び金(Au)層を順次、凹部空間14開口部を環状に囲繞する形態で被着させることによって、10μm〜25μmの厚みに形成されており、その封止用導体パターン11の内周側縁部は凹部空間14の内壁面に、外周側縁部は容器体10の外側面にそれぞれ露出されている。この封止用導体パターン11は、後述する蓋体30を、蓋体30に形成された封止部材31の濡れ性を良好とし、圧電振動素子搭載空間の気密信頼性及び生産性を向上させることができる。

【0023】

かかる容器体10の側壁部の凹部空間14内底面に設けられている圧電振動素子搭載パッド13は、容器体10の実装側主面に設けられたリード接続用電極端子12と容器体10を構成する各層表面の配線パターンや、各層を貫通するビア導体を介して電気的に接続されている。また圧電振動素子搭載パッド13は、その上面側で、後述する水晶振動素子20の励振用電極21に導電性接着剤70を介して電気的且つ機械的に接続されている。

【0024】

一方、容器体10の凹部空間14内に収容される水晶振動素子20は、人工水晶体から所定のカットアングルで切断し外形加工を施した概略平板状で主面形状が四角形の水晶素板を主構造体として、その水晶素板の表裏両主面に一対の励振用電極21を被着・形成してなり、外部からの交番電圧が励振用電極21を介して水晶素板に印加されると、所定の振動モード及び周波数で励振を起こすようになっている。このような水晶振動素子20は、その両主面に被着されている励振用電極21から水晶素板の一方の短辺側に引き出した引き出し電極と、凹部空間14内底面の対応する圧電振動素子搭載パッド13とを導電性接着剤70を介して電気的・機械的に接続することによって容器体10の凹部空間14内底面に搭載される。

【0025】

導電性接着剤70は、シリコン樹脂やポリイミド樹脂等から成る樹脂材料中にAg等から成る導電性粒子を所定量、添加、混合してなるものである。

【0026】

また、容器体10上に配置される蓋体30は、従来周知の金属加工法を採用し、42アロイ等の金属を所定形状に整形することによって製作される。蓋体30の上面には、ニッケル(Ni)層が形成され、更にニッケル(Ni)層の上面に少なくとも封止用導体パターン11に相対する箇所に封止部材31である金錫(Au−Sn)層が形成される。金錫(Au−Sn)層の厚みは、10μm〜40μmである。例えば、成分比率が、金が80%、錫が20%のものが使用されている。また、このような封止部材31は、封止用導体パターン11表面の凹凸を緩和し、気密性の低下を防ぐことが可能となる。このような蓋体30を水晶振動素子20が内部に搭載された凹部空間14を囲繞する側壁部頂部に形成した封止用導体パターン11上に、凹部空間14の開口部を覆う形態で配置され、封止部材31と封止用導体パターン11とを溶融接合することにより、凹部空間14内を気密に封止し、圧電振動子部を構成している。

【0027】

リード部41は、銅等の導電性が比較的高い金属材料であり、そのような金属の板を従来周知の打ち抜き加工法やエッチング加工法等により形成された、図3のような、複数個のリード部41の一方端をフレーム部42に配列して接続した形態のリードフレーム43から、リード部41を切り離して形成される。又、リード部41のうち、容器体10に形成されたリード接続用電極端子12と接続するリード部には、パンチング加工法等により突起部44が設けられている。所定のリード部41に設けられた突起部44と、容器体10の実装面のリードフレーム接続用電極端子12は導電性接着剤60によって溶融接合する。

【0028】

また、各リード部41は、外部接続用電極端子41a(電源電圧端子、グランド端子、発振出力端子、発振制御端子)、書込制御端子41b或いは前述したモニタ用電極端子41cとして用いられる。外部接続用電極端子41aは、圧電発振器をマザーボード等の外部電気回路に搭載する際、半田付け等によって外部電気回路の回路配線と電気的に接続されることとなる。また、書込制御端子41bは、温度補償データ書込装置のプローブ針を当て、水晶振動素子20の温度特性に応じた温度補償データを書き込むことによって集積回路素子50のメモリ内に温度補償データが格納される。尚、それぞれの電極端子として使用されるリード部41は、その電極端子の用途によって外形形状に差異が設けられている。

【0029】

ここで、4つの外部接続用電極端子41aのうち、グランド端子と発振出力端子を近接させて配置するようにすれば、発振出力端子より出力される発振信号にノイズが干渉するのを有効に防止することができる。従って、グランド端子と発振出力端子は近接させて配置することが好ましい。

【0030】

集積回路素子50は、例えば下面に各リード部41と1対1に対応する複数個の接続パッドを有した矩形状のフリップチップ型集積回路素子等が用いられ、その回路形成面には水晶振動素子20に接続されて所定の発振出力を生成する発振回路等が設けられ、この発振回路で生成された発振出力は、外部に出力された後、例えば、クロック信号等の基準信号として利用されることとなる。

【0031】

又、集積回路素子50は、その下面に設けた接続パッドをリード部41に導電性接着剤60や半田或いは金属バンプを介して個々に接合させることによって集積回路素子50がリード部41に取着され、これによって集積回路素子50内の電子回路が水晶振動素子20や外部接続用電極端子41aとなるリードフレーム41等に電気的に接続される。

【0032】

図6には、図1及び図2に記載の圧電発振器の集積回路素子50に接続されているリード部41の集積回路素子50に対向していない側の主面、及びリード部41のうちのモニタ用電極端子41cに形成された突起部44の先端が、絶縁性樹脂80表面外に露出する形態で、集積回路素子50の周囲が絶縁性樹脂80により覆われている形態の圧電発振器を開示している。

絶縁性樹脂80は、エポキシやポリイミドなどが多く用いられ、加熱により軟化あるいは溶融することで流動する特性を持つ熱可塑性樹脂により構成されている。

このように形態で絶縁性樹脂80により集積回路素子50の周囲を被覆保護されることになるので、異物等の影響により周波数が変動することを防止することが可能となる。又、リード部41の集積回路素子50側の表面を含む集積回路素子50の周囲を絶縁性樹脂で充填被覆することにより、後述する製造方法において、リード部41をリードフレーム43のフレーム部42から切断分離する際に、絶縁性樹脂80が切断時にリード部41に生じるストレスの緩衝材となるので、切断時のストレスによるリード部41と集積回路素子50のとの断絶などの不具合を更に低減することが可能となる。

【0033】

次に上述した圧電発振器の製造方法について図7及び図8を用いて説明する。

ここで、図7(a)〜(c)は本発明の製造方法を説明するための断面図であり、図8は、本発明の製造方法で用いるリードフレームを集積回路素子搭載主面からみた平面図である。 まず、図7(a)及び図8に示す如く、複数個のリード部41の一方端をフレーム部42に接続した形態で配列し、このリード部41のうちの圧電振動素子と集積回路素子との間の電気的且つ機械的接続に用いるリード部41(モニタ用電極端41c)のみに、同一の方向に突出した集積回路素子50の厚み寸法よりも高さ寸法が高い形態の突起部44を形成し、所定の間隔を空けてリード部41の他方端を向かい合わせた形態で配置したリードフレーム43を準備する。このようなリードフレーム43は、銅等の金属、これを従来周知のフォトエッチング等及び打ち抜き加工を採用し、所定パターンに加工することによって形成される。また、この実施形態においては、リードフレーム43は、後述する工程で、リード部41とフレーム部42とを切断することになる。

【0034】

次に、図7(b)に示すように、このリードフレーム43の各リード部41の他方端近傍に、各リード部41に決められた機能(GND用、電源電圧入力用、信号出力用など)に対応する接続パッドを向かい合わせた形態で集積回路素子50を搭載し、各リード部41と接続パッド間を導電性接着剤60により電気的且つ機械的に接続する。

【0035】

集積回路素子50としては、接合面に複数個の接続パッドを有した矩形状のフリップチップ型集積回路素子が用いられる。

前記集積回路素子50は、その接合面に設けられている複数個の接続パッドが、リードフレーム43の各リード部41のうち機能が対応する電極端子に導電性接着剤60或いは半田等の導電性を有する接合剤を介して当接されるようにして載置され、しかる後、導電性接着剤60を熱の印加によって溶融した後冷却固化し、接合パッドとリード部41とを導電性接着剤60を介して接合することによって集積回路素子50がリードフレーム43に取着搭載される。

【0036】

次に、図7(c)に示す如く、圧電振動子部を構成する、水晶振動素子20が収容されている容器体10を、リードフレーム43に搭載された集積回路素子50上に、リードフレーム43の所定のリード部41に設けられた突起部44と、容器体10の実装側主面に設けられたリード接続用電極端子12とを導電性接着剤60により接合することにより搭載する。よって、集積回路素子50内の電子回路が容器体10の配線導体等を介して水晶振動素子20やリードフレーム43のリード部41と電気的に接続される。その後、各リードフレーム43のフレーム部42とリード部41との接続部分を切断することにより、各リード部41をフレーム部42より切り離し、複数個の圧電発振器を同時に得る。リードフレーム43の切断は、ダイサーを用いたダイシング等によって行なわれ、かかる切断工程を経て、リード部41が外部接続用電極端子41aや書込制御端子41bの各種機能をなす形態の複数個の圧電発振器が同時に得られる。

【0037】

最後に、フレーム部42より切断分離したリード部41のうちの書込制御端子41bを介して集積回路素子50に温度補償データを入力し、集積回路素子50内のメモリに温度補償データを格納する。このような温度補償データの書込作業は、温度補償データ書込装置のプローブ針を書込制御端子41bに当てて、水晶振動素子20の温度特性に応じて作成された温度補償データを集積回路素子50の温度補償回路内に設けられているメモリに入力し、これを記憶させることによって行なわれる。尚、ここで集積回路素子50に書き込まれる温度補償データは、水晶振動素子20毎の温度特性バラツキを補正するためのものであり、その温度補償型水晶発振器に使用される水晶振動素子20の温度特性を事前に測定しておくことにより得られるものである。

【0038】

尚、本発明は上述の実施形態に限定されるものではなく、本発明の要旨を逸脱しない範囲において種々の変更、改良等が可能である。

例えば、上述した実施形態においては、複数個のリード部41に集積回路素子50の接続パッドを接続後に、リード部41のうちの所定のリード部(モニタ用電極端子41cとなるリード部を含む)に設けた突起部44により圧電振動子部を構成する容器体10を取着搭載していたが、図4に示すように、一方の主面にリード接続用電極端子12を含む集積回路素子接続用電極端子が形成された容器体10の内部に、水晶振動素子20を気密に搭載してなる圧電振動子部と、水晶振動素子20と電気的に接続する発振回路が内蔵された集積回路素子50とが、この集積回路素子50の一方の主面に形成された接続パッドと集積回路素子接続用電極端子とを電気的且つ機械的に接続することにより一体に形成してあると共に、リード接続用電極端子12には、集積回路素子50の厚み寸法よりも高さ寸法が高い突起部44が形成されたリード部41が、突起部44を導電性接合剤60により導通接合して固着されている形態の圧電発振器でも構わない。

【0039】

又、図4に記載の他の形態の圧電発振器の製造方法としては、複数個のリード部41の一方端をフレーム部に接続した形態で配列し、このリード部のすべてに同一の方向に突出した集積回路素子50の厚み寸法よりも高さ寸法が高い形態の突起部44を形成し、所定の間隔を空けてリード部の他方端を向かい合わせた形態で配置した、概略図8に開示のリードフレーム形態に類似したリードフレームを準備し、

次に、一方の主面にリード接続用電極端子12を含む集積回路素子接続用電極端子が形成された容器体10の内部に、水晶振動素子20を気密に搭載してなる圧電振動子部の集積回路素子接続用電極端子に、この各集積回路素子接続用電極端子に決められた機能に対応する接続パッドを向かい合わせた形態で集積回路素子50を搭載し、電気的且つ機械的に接続し、

次に、圧電振動子部を構成する容器体10のリード接続用電極端子12と、リードフレームの各リード部41に形成された前記突起部44とを導電性接合剤60により接合した後、各リードフレームのフレーム部とリード部41との接続部分を切断することにより、各リード部41をフレーム部より切り離し、複数個の圧電発振器を同時に得る各工程を具備する。

【0040】

更に、図1及び図2において、突起部44が形成された4つのリード部41のうちの2つは、集積回路素子50と水晶振動素子20を接続すると同時に水晶振動素子20の特性を測定するためのモニタ用電極パッド40cとして機能している。モニタ用電極端子41c及び書込制御端子41bであるリード部41の厚みが、外部接続用電極端子41aとなるリード部41の厚みより薄くなるようにしたことから、マザーボード等の外部の電気回路網に搭載しても、マザーボードに形成されている配線パターンにモニタ用電極端子41cが接触することがなくなるため、安定した発振周波数を出力することが可能となる。

【図面の簡単な説明】

【0041】

【図1】図1は、本発明における圧電発振器の一例である水晶発振器の一実施形態を示す分解斜視図である。

【図2】図2は、図1に記載した圧電発振器を組み立てた後、図1記載の仮想切断線A−A′の位置で切断したものを示した概略断面図である。

【図3】図3は、本発明における圧電発振器の一例である水晶発振器を構成するリードフレームを容器体搭載方向から見た平面図である。

【図4】図4は、本発明における圧電発振器の一例である水晶発振器の他の実施形態を示す分解斜視図である。(尚、集積回路素子は既に圧電振動子部の下面に接続済みの状態である。)

【図5】図5は、図4記載した圧電発振器を組み立てた後、図4記載の仮想切断線B−B′の位置で切断したものを示した概略断面図である。

【図6】図6は、本発明における圧電発振器の一例である水晶発振器の他の実施形態を示す分解斜視図である。

【図7】図7は、本発明における圧電発振器の製造方法を、工程中の形態(a)から形態(c)を、断面図を用いて示した工程説明図である。

【図8】図8は、本発明における圧電発振器の製造方法で用いられる金属板を容器体搭載方向から見た平面図である。

【図9】図9は、従来における圧電発振器の一例である水晶発振器を示す分解斜視図である。

【符号の説明】

【0042】

10・・・容器体

11・・・封止用導体パターン

12・・・リード接続用電極端子

13・・・圧電振動素子搭載パッド

14・・・凹部空間

20・・・圧電振動素子(水晶振動素子)

21・・・励振用電極

30・・・蓋体

31・・・封止部材

41・・・リード部

41a・・・リード部(外部接続用電極端子)

41b・・・リード部(書込制御端子)

41c・・・リード部(モニタ用電極端子)

42・・・フレーム部

43・・・リードフレーム

44・・・突起部

50・・・集積回路素子

60、70・・・導電性接着剤(導電性接合剤)

80・・・絶縁性樹脂

【技術分野】

【0001】

本発明は、携帯用通信機器等の電子機器に用いられる電子部品の1つである圧電発振器に関するものである。

【背景技術】

【0002】

以下に図9を用いて従来の圧電発振器を説明する。尚、図面において、その記載されている用紙上方を圧電発振器における「上」と仮定して説明する。かかる従来の圧電発振器は、内部に圧電振動素子101が収容され蓋体により圧電振動素子101が気密封止されている容器体100を、上面の中央域に開口部を有する凹部空間を、且つ下面に外部接続用電極端子が形成されている基体102の凹部空間を囲繞する側壁頂面上に取着させるとともに、前記容器体100の下面と前記基体102の凹部空間とで囲まれる空間領域内に、圧電振動素子101の励振に基づいて発振出力を制御するために、圧電振動素子101と電気的に接続した少なくとも発振用の集積回路素子103を収容させた構造の圧電発振器が知られている。(例えば、下記特許文献1を参照。)

【0003】

尚、前記容器体100及び前記基体102は、通常、アルミナセラミックス等のセラミック材料から成り、その内部及び表面には所定の配線パターンが形成され、従来周知のグリーンシート積層法等を採用することによって製作されている。そして、このような容器体101の基体102に対向する下面には基体接続用電極端子、基体102側壁の開口側頂面には容器体接続パッドがそれぞれ対向する箇所に設けられており、これらの基体接続用電極端子と容器体接続パッドを、導電性接着剤や半田等の導電性を有する接合材を介して導通固着することにより、容器体100が基体102の上面に固定されていた。

【0004】

上述のような形態の圧電発振器については、以下のような先行技術が開示されている。

【特許文献1】特開平10−98151号公報

【特許文献2】特開2004−228894公報

【特許文献3】特開2004−88533公報

【特許文献4】特開2000−349555公報

【0005】

尚、出願人は前記した先行技術文献情報で特定される先行技術文献以外には、本発明に関連する先行技術文献以外を、本件出願時までに発見するに至らなかった。

【発明の開示】

【発明が解決しようとする課題】

【0006】

上述した従来の圧電発振器においては、集積回路素子が搭載された基体の上面に、圧電振動素子が収容されている容器体を接続することにより、圧電発振器を構成しているため、基体の構造の影響で全体構造が高背化してしまう。したがって従来の圧電発振器の構造では更なる低背化(薄型化)させることが困難であるという課題を有していた。

【0007】

又、上述した従来の圧電発振器の製造方法においては、通常、容器体や基体の製法においては、それぞれが複数個集合配列した基板シートを切断分割して個々の容器体や基体を得る、所謂“複数個取り”の手法によって製作し、分割後に得られた個々の容器体や基体に水晶振動素子や集積回路素子を個別に搭載することによって圧電発振器を組み立てる製造している。その場合、個々の容器体や基体をキャリア治具に搭載して保持させた上、集積回路素子や圧電振動素子等の搭載作業を行なう必要があることから、その分、製造設備が増え、製造工程も複雑化する課題を有していた。

【0008】

また、上述した従来の圧電発振器の製造方法においては、圧電振動素子を搭載した容器体と、集積回路素子を搭載した基体とを電気的且つ機械的に接続する際に、球状の導電体を容器体の実装側主面の基体接続用電極端子上に搭載する必要があるが、導電体を1つずつ搭載する作業を行なう必要があることから、生産効率が低下してしまうという課題を有していた。

【0009】

本発明は上記課題に鑑み案出されたもので、その目的は、取り扱いが簡便で、生産性にも優れ、更に低背化に対応可能な圧電発振器及びその圧電発振器の製造方法を提供することにある。

【課題を解決するための手段】

【0010】

本発明の圧電デバイスは、上記課題を解決するために成されたものであり、その一形態は、一方の主面にリード接続用電極端子が形成された容器体の内部に圧電振動素子を気密に搭載してなる圧電振動子部と、

少なくとも前述した圧電振動素子と電気的に接続する発振回路が内蔵された集積回路素子とが、この集積回路素子の一方の主面に形成された接続パッドに各々電気的且つ機械的に接続された複数個のリード部のうちの、圧電振動素子と集積回路素子との間の電気的且つ機械的接続に用いるリード部のみに形成した、圧電振動子部と集積回路素子とを重ねて組み合わせた際に、リード接続用電極端子に向かって突出し、且つ集積回路素子の厚み寸法よりも高さ寸法が高い形態の突起部と、

圧電振動部の前記リード接続用電極端子とを、導電性接合剤により接合導通することにより、一体構造となっていることを特徴とする圧電発振器である。

【0011】

又、他の形態として、一方の主面にリード接続用電極端子を含む集積回路素子接続用電極端子が形成された容器体の内部に、圧電振動素子を気密に搭載してなる圧電振動子部と、少なくとも圧電振動素子と電気的に接続する発振回路が内蔵された集積回路素子とが、

この集積回路素子の一方の主面に形成された接続パッドと集積回路素子接続用電極端子とを電気的且つ機械的に接続することにより一体に形成してあると共に、リード接続用電極端子には、集積回路素子の厚み寸法よりも高さ寸法が高い突起部が形成されたリード部が、突起部を導電性接合剤により導通接合して固着されていることを特徴とする圧電発振器である。

【0012】

更に、集積回路素子に接続されているリード部の集積回路素子に対向していない側の主面、及びリード部に形成された突起部の先端が、絶縁性樹脂表面外に露出する形態で、集積回路素子の周囲が絶縁性樹脂により覆われていることを特徴とする段落番号(0010)に記載の圧電発振器でもある。

【0013】

本発明に係る圧電発振器の製造方法は、前述した課題を解決するために成されたものであり、その一形態としては、複数個のリード部の一方端をフレーム部に接続した形態で配列し、このリード部のうちの圧電振動素子と集積回路素子との間の電気的且つ機械的接続に用いるリード部のみに、同一の方向に突出した集積回路素子の厚み寸法よりも高さ寸法が高い形態の突起部を形成し、所定の間隔を空けてリード部の他方端を向かい合わせた形態で配置したリードフレームを準備する工程と、

このリードフレームの各リード部に、各リード部に決められた機能に対応する接続パッドを向かい合わせた形態で集積回路素子を搭載し、各リード部と接続パッド間を電気的且つ機械的に接続するとともに、一方の主面にリード接続用電極端子が形成された容器体の内部に圧電振動素子を気密に搭載してなる圧電振動子部を、集積回路素子の上に、リード接続用電極端子とリード部に形成された突起部とを導電性接合剤により接合することにより搭載する工程と、

各リードフレームのフレーム部とリード部との接続部分を切断することにより、各リード部をフレーム部より切り離し、複数個の圧電発振器を同時に得る工程とを具備することを特徴とする圧電発振器の製造方法である。

【0014】

又、他の形態としては、複数個のリード部の一方端をフレーム部に接続した形態で配列し、このリード部のすべてに同一の方向に突出した集積回路素子の厚み寸法よりも高さ寸法が高い形態の突起部を形成し、所定の間隔を空けてリード部の他方端を向かい合わせた形態で配置したリードフレームを準備する工程と、

一方の主面にリード接続用電極端子を含む集積回路素子接続用電極端子が形成された容器体の内部に、圧電振動素子を気密に搭載してなる圧電振動子部の集積回路素子接続用電極端子に、この各集積回路素子接続用電極端子に決められた機能に対応する接続パッドを向かい合わせた形態で集積回路素子を搭載し、電気的且つ機械的に接続する工程と、

圧電振動子部のリード接続用電極端子とリードフレームの各リード部に形成された前記突起部とを導電性接合剤により接合することにより搭載する工程と、

各リードフレームのフレーム部とリード部との接続部分を切断することにより、各リード部をフレーム部より切り離し、複数個の圧電発振器を同時に得る工程とを具備することを特徴とする圧電発振器の製造方法である。

【0015】

更に、前述したリードフレームのリード部に設けられた突起部が、パンチング法により形成されていることを特徴とする上記各段落に記載の圧電発振器の製造方法でもある。

【0016】

更に又、集積回路素子をリードフレームの各リード部に搭載した後に、この集積回路素子に接続されているリード部の集積回路素子に対向していない側の主面、及びリード部に形成された突起部の先端が、絶縁性樹脂表面外に露出するように、集積回路素子の周囲を絶縁性樹脂により覆う工程を具備することを特徴とする段落番号(0013)記載の圧電発振器の製造方法でもある。

【発明の効果】

【0017】

本発明の圧電デバイスによれば、圧電振動素子が搭載されている容器体の集積回路素子に対向する第1の主面にリード接続用電極端子が形成されており、集積回路素子の背得属パッドに接続したリード部のうち、リード接続用電極端子と電気的且つ機械的に接続する必要があるリード部には、集積回路素子の厚み寸法よりも高さ寸法が高い突起部が形成されており、その突起部とリード接続用電極端子とを導電性接着剤により接合導通した形態にしたことにより、集積回路素子を搭載する基体を用いることがなくなり、従来の圧電発振器に比べ低背化(薄型化)させることが可能である。

【0018】

また、リード部の集積回路素子側の表面を含む集積回路素子の周囲を絶縁性樹脂で充填することにより、リード部をリードフレームのフレーム部から切断分離する際に、絶縁性樹脂が切断時にリード部に生じるストレスの緩衝材となるので、切断時のストレスによるリード部と集積回路素子の接続パッドとの断絶などの不具合を更に低減することが可能となる。

また、リード部に設けられた突起部の先端部が、充填された絶縁性樹脂より露出していることにより、突起部を圧電振動子部のリード接続用電極端子に接続する際に導電性接着剤が他のリード部等の金属部分と接触して短絡してしまうことを防止することが可能となる。

【0019】

更に、本発明の圧電デバイスの製造方法によれば、リードフレームは、集積回路素子を搭載した後で、フレーム部とリード部とを分割する工程になっており、その製造工程中、リードフレーム自体が集積回路素子搭載用のキャリアとして機能するようになっていることから、従来例で説明したような集積回路素子搭載用のキャリアは不要であり、基板の分割によって得られた個々の子基板をキャリアに搭載するといった煩雑な作業も一切不要となる。これによっても、圧電発振器の生産性が向上されるようになる。

【発明を実施するための最良の形態】

【0020】

以下、本発明を添付図面に基づいて詳細に説明する。

図1は、本発明の一実施形態に係る圧電発振器を、圧電材料として水晶を用いた発振器(以下、水晶発振器という)を例に示した分解斜視図である。図2は、図1に記載の水晶発振器を組み立てた後の断面図を示したものである。図3は、図1及び図2に開示した本発明の水晶発振器の製造時に準備するリードフレームを、集積回路素子搭載側主面よりみた平面図である。尚、図1及び図2では、説明上図面が記載されている用紙上方を水晶発振器の上方として説明する。また、各図では、同じ符号は、同じ部品を示し、説明を明りょうにするため説明に不必要な構造体の一部は図示していない。さらに図示した寸法も一部誇張して示している。

各図面に示す水晶発振器は、主面外形形状が矩形状の容器体10の内部に水晶振動素子20を収容されており、この容器体10と外部接続用電極端子41aや書込制御端子41bとなるリード部41が接続されている。各リード部41の一方の端部近傍には発振回路や温度補償回路などの必要とされる電子回路網が形成されている集積回路素子50を搭載されている構造を有している。

【0021】

容器体10は、例えば、アルミナセラミックス、ガラス−セラミックス等のセラミック材料から成り、容器体10の上主面には、その中央域に矩形状に開口する凹部空間14が形成されている。また凹部空間14の開口部を囲繞する側壁の開口部側頂面には、環状の封止用導体パターン11が形成され、実装側主面には、集積回路素子50内に搭載した電子回路網との電気的接続を取ると共に水晶振動素子20の特性をモニタする機能を有するモニタ用電極端子41cとなるリード部41と接続するためのリード接続用電極端子12が設けられている。また、容器体10をリード部41に取着固定する際は、リード部41のうちの最も外側に配された4つのリード部41(モニタ用電極端子41cを含む)に設けられた突起部44の突起先端部と、容器体10の実装面に形成されているリード接続用電極端子12とが、半田や導電性接着剤等の導電性接着剤60によって機械的且つ電気的に接合させる。更に、容器体10はその上面に開口する凹部空間14の内部に水晶振動素子20を収容するためのものであり、凹部空間14内の底面には、水晶振動素子20の表裏両主面に形成された励振用電極21と各個電気的に接続される圧電振動素子搭載パッド13が被着形成されている。

【0022】

また、容器体10の側壁部の凹部空間14開口部側頂面に形成された封止用導体パターン11は、例えば、タングステン(W)、モリブデン(Mo)、等から成る基層の表面にニッケル(Ni)層及び金(Au)層を順次、凹部空間14開口部を環状に囲繞する形態で被着させることによって、10μm〜25μmの厚みに形成されており、その封止用導体パターン11の内周側縁部は凹部空間14の内壁面に、外周側縁部は容器体10の外側面にそれぞれ露出されている。この封止用導体パターン11は、後述する蓋体30を、蓋体30に形成された封止部材31の濡れ性を良好とし、圧電振動素子搭載空間の気密信頼性及び生産性を向上させることができる。

【0023】

かかる容器体10の側壁部の凹部空間14内底面に設けられている圧電振動素子搭載パッド13は、容器体10の実装側主面に設けられたリード接続用電極端子12と容器体10を構成する各層表面の配線パターンや、各層を貫通するビア導体を介して電気的に接続されている。また圧電振動素子搭載パッド13は、その上面側で、後述する水晶振動素子20の励振用電極21に導電性接着剤70を介して電気的且つ機械的に接続されている。

【0024】

一方、容器体10の凹部空間14内に収容される水晶振動素子20は、人工水晶体から所定のカットアングルで切断し外形加工を施した概略平板状で主面形状が四角形の水晶素板を主構造体として、その水晶素板の表裏両主面に一対の励振用電極21を被着・形成してなり、外部からの交番電圧が励振用電極21を介して水晶素板に印加されると、所定の振動モード及び周波数で励振を起こすようになっている。このような水晶振動素子20は、その両主面に被着されている励振用電極21から水晶素板の一方の短辺側に引き出した引き出し電極と、凹部空間14内底面の対応する圧電振動素子搭載パッド13とを導電性接着剤70を介して電気的・機械的に接続することによって容器体10の凹部空間14内底面に搭載される。

【0025】

導電性接着剤70は、シリコン樹脂やポリイミド樹脂等から成る樹脂材料中にAg等から成る導電性粒子を所定量、添加、混合してなるものである。

【0026】

また、容器体10上に配置される蓋体30は、従来周知の金属加工法を採用し、42アロイ等の金属を所定形状に整形することによって製作される。蓋体30の上面には、ニッケル(Ni)層が形成され、更にニッケル(Ni)層の上面に少なくとも封止用導体パターン11に相対する箇所に封止部材31である金錫(Au−Sn)層が形成される。金錫(Au−Sn)層の厚みは、10μm〜40μmである。例えば、成分比率が、金が80%、錫が20%のものが使用されている。また、このような封止部材31は、封止用導体パターン11表面の凹凸を緩和し、気密性の低下を防ぐことが可能となる。このような蓋体30を水晶振動素子20が内部に搭載された凹部空間14を囲繞する側壁部頂部に形成した封止用導体パターン11上に、凹部空間14の開口部を覆う形態で配置され、封止部材31と封止用導体パターン11とを溶融接合することにより、凹部空間14内を気密に封止し、圧電振動子部を構成している。

【0027】

リード部41は、銅等の導電性が比較的高い金属材料であり、そのような金属の板を従来周知の打ち抜き加工法やエッチング加工法等により形成された、図3のような、複数個のリード部41の一方端をフレーム部42に配列して接続した形態のリードフレーム43から、リード部41を切り離して形成される。又、リード部41のうち、容器体10に形成されたリード接続用電極端子12と接続するリード部には、パンチング加工法等により突起部44が設けられている。所定のリード部41に設けられた突起部44と、容器体10の実装面のリードフレーム接続用電極端子12は導電性接着剤60によって溶融接合する。

【0028】

また、各リード部41は、外部接続用電極端子41a(電源電圧端子、グランド端子、発振出力端子、発振制御端子)、書込制御端子41b或いは前述したモニタ用電極端子41cとして用いられる。外部接続用電極端子41aは、圧電発振器をマザーボード等の外部電気回路に搭載する際、半田付け等によって外部電気回路の回路配線と電気的に接続されることとなる。また、書込制御端子41bは、温度補償データ書込装置のプローブ針を当て、水晶振動素子20の温度特性に応じた温度補償データを書き込むことによって集積回路素子50のメモリ内に温度補償データが格納される。尚、それぞれの電極端子として使用されるリード部41は、その電極端子の用途によって外形形状に差異が設けられている。

【0029】

ここで、4つの外部接続用電極端子41aのうち、グランド端子と発振出力端子を近接させて配置するようにすれば、発振出力端子より出力される発振信号にノイズが干渉するのを有効に防止することができる。従って、グランド端子と発振出力端子は近接させて配置することが好ましい。

【0030】

集積回路素子50は、例えば下面に各リード部41と1対1に対応する複数個の接続パッドを有した矩形状のフリップチップ型集積回路素子等が用いられ、その回路形成面には水晶振動素子20に接続されて所定の発振出力を生成する発振回路等が設けられ、この発振回路で生成された発振出力は、外部に出力された後、例えば、クロック信号等の基準信号として利用されることとなる。

【0031】

又、集積回路素子50は、その下面に設けた接続パッドをリード部41に導電性接着剤60や半田或いは金属バンプを介して個々に接合させることによって集積回路素子50がリード部41に取着され、これによって集積回路素子50内の電子回路が水晶振動素子20や外部接続用電極端子41aとなるリードフレーム41等に電気的に接続される。

【0032】

図6には、図1及び図2に記載の圧電発振器の集積回路素子50に接続されているリード部41の集積回路素子50に対向していない側の主面、及びリード部41のうちのモニタ用電極端子41cに形成された突起部44の先端が、絶縁性樹脂80表面外に露出する形態で、集積回路素子50の周囲が絶縁性樹脂80により覆われている形態の圧電発振器を開示している。

絶縁性樹脂80は、エポキシやポリイミドなどが多く用いられ、加熱により軟化あるいは溶融することで流動する特性を持つ熱可塑性樹脂により構成されている。

このように形態で絶縁性樹脂80により集積回路素子50の周囲を被覆保護されることになるので、異物等の影響により周波数が変動することを防止することが可能となる。又、リード部41の集積回路素子50側の表面を含む集積回路素子50の周囲を絶縁性樹脂で充填被覆することにより、後述する製造方法において、リード部41をリードフレーム43のフレーム部42から切断分離する際に、絶縁性樹脂80が切断時にリード部41に生じるストレスの緩衝材となるので、切断時のストレスによるリード部41と集積回路素子50のとの断絶などの不具合を更に低減することが可能となる。

【0033】

次に上述した圧電発振器の製造方法について図7及び図8を用いて説明する。

ここで、図7(a)〜(c)は本発明の製造方法を説明するための断面図であり、図8は、本発明の製造方法で用いるリードフレームを集積回路素子搭載主面からみた平面図である。 まず、図7(a)及び図8に示す如く、複数個のリード部41の一方端をフレーム部42に接続した形態で配列し、このリード部41のうちの圧電振動素子と集積回路素子との間の電気的且つ機械的接続に用いるリード部41(モニタ用電極端41c)のみに、同一の方向に突出した集積回路素子50の厚み寸法よりも高さ寸法が高い形態の突起部44を形成し、所定の間隔を空けてリード部41の他方端を向かい合わせた形態で配置したリードフレーム43を準備する。このようなリードフレーム43は、銅等の金属、これを従来周知のフォトエッチング等及び打ち抜き加工を採用し、所定パターンに加工することによって形成される。また、この実施形態においては、リードフレーム43は、後述する工程で、リード部41とフレーム部42とを切断することになる。

【0034】

次に、図7(b)に示すように、このリードフレーム43の各リード部41の他方端近傍に、各リード部41に決められた機能(GND用、電源電圧入力用、信号出力用など)に対応する接続パッドを向かい合わせた形態で集積回路素子50を搭載し、各リード部41と接続パッド間を導電性接着剤60により電気的且つ機械的に接続する。

【0035】

集積回路素子50としては、接合面に複数個の接続パッドを有した矩形状のフリップチップ型集積回路素子が用いられる。

前記集積回路素子50は、その接合面に設けられている複数個の接続パッドが、リードフレーム43の各リード部41のうち機能が対応する電極端子に導電性接着剤60或いは半田等の導電性を有する接合剤を介して当接されるようにして載置され、しかる後、導電性接着剤60を熱の印加によって溶融した後冷却固化し、接合パッドとリード部41とを導電性接着剤60を介して接合することによって集積回路素子50がリードフレーム43に取着搭載される。

【0036】

次に、図7(c)に示す如く、圧電振動子部を構成する、水晶振動素子20が収容されている容器体10を、リードフレーム43に搭載された集積回路素子50上に、リードフレーム43の所定のリード部41に設けられた突起部44と、容器体10の実装側主面に設けられたリード接続用電極端子12とを導電性接着剤60により接合することにより搭載する。よって、集積回路素子50内の電子回路が容器体10の配線導体等を介して水晶振動素子20やリードフレーム43のリード部41と電気的に接続される。その後、各リードフレーム43のフレーム部42とリード部41との接続部分を切断することにより、各リード部41をフレーム部42より切り離し、複数個の圧電発振器を同時に得る。リードフレーム43の切断は、ダイサーを用いたダイシング等によって行なわれ、かかる切断工程を経て、リード部41が外部接続用電極端子41aや書込制御端子41bの各種機能をなす形態の複数個の圧電発振器が同時に得られる。

【0037】

最後に、フレーム部42より切断分離したリード部41のうちの書込制御端子41bを介して集積回路素子50に温度補償データを入力し、集積回路素子50内のメモリに温度補償データを格納する。このような温度補償データの書込作業は、温度補償データ書込装置のプローブ針を書込制御端子41bに当てて、水晶振動素子20の温度特性に応じて作成された温度補償データを集積回路素子50の温度補償回路内に設けられているメモリに入力し、これを記憶させることによって行なわれる。尚、ここで集積回路素子50に書き込まれる温度補償データは、水晶振動素子20毎の温度特性バラツキを補正するためのものであり、その温度補償型水晶発振器に使用される水晶振動素子20の温度特性を事前に測定しておくことにより得られるものである。

【0038】

尚、本発明は上述の実施形態に限定されるものではなく、本発明の要旨を逸脱しない範囲において種々の変更、改良等が可能である。

例えば、上述した実施形態においては、複数個のリード部41に集積回路素子50の接続パッドを接続後に、リード部41のうちの所定のリード部(モニタ用電極端子41cとなるリード部を含む)に設けた突起部44により圧電振動子部を構成する容器体10を取着搭載していたが、図4に示すように、一方の主面にリード接続用電極端子12を含む集積回路素子接続用電極端子が形成された容器体10の内部に、水晶振動素子20を気密に搭載してなる圧電振動子部と、水晶振動素子20と電気的に接続する発振回路が内蔵された集積回路素子50とが、この集積回路素子50の一方の主面に形成された接続パッドと集積回路素子接続用電極端子とを電気的且つ機械的に接続することにより一体に形成してあると共に、リード接続用電極端子12には、集積回路素子50の厚み寸法よりも高さ寸法が高い突起部44が形成されたリード部41が、突起部44を導電性接合剤60により導通接合して固着されている形態の圧電発振器でも構わない。

【0039】

又、図4に記載の他の形態の圧電発振器の製造方法としては、複数個のリード部41の一方端をフレーム部に接続した形態で配列し、このリード部のすべてに同一の方向に突出した集積回路素子50の厚み寸法よりも高さ寸法が高い形態の突起部44を形成し、所定の間隔を空けてリード部の他方端を向かい合わせた形態で配置した、概略図8に開示のリードフレーム形態に類似したリードフレームを準備し、

次に、一方の主面にリード接続用電極端子12を含む集積回路素子接続用電極端子が形成された容器体10の内部に、水晶振動素子20を気密に搭載してなる圧電振動子部の集積回路素子接続用電極端子に、この各集積回路素子接続用電極端子に決められた機能に対応する接続パッドを向かい合わせた形態で集積回路素子50を搭載し、電気的且つ機械的に接続し、

次に、圧電振動子部を構成する容器体10のリード接続用電極端子12と、リードフレームの各リード部41に形成された前記突起部44とを導電性接合剤60により接合した後、各リードフレームのフレーム部とリード部41との接続部分を切断することにより、各リード部41をフレーム部より切り離し、複数個の圧電発振器を同時に得る各工程を具備する。

【0040】

更に、図1及び図2において、突起部44が形成された4つのリード部41のうちの2つは、集積回路素子50と水晶振動素子20を接続すると同時に水晶振動素子20の特性を測定するためのモニタ用電極パッド40cとして機能している。モニタ用電極端子41c及び書込制御端子41bであるリード部41の厚みが、外部接続用電極端子41aとなるリード部41の厚みより薄くなるようにしたことから、マザーボード等の外部の電気回路網に搭載しても、マザーボードに形成されている配線パターンにモニタ用電極端子41cが接触することがなくなるため、安定した発振周波数を出力することが可能となる。

【図面の簡単な説明】

【0041】

【図1】図1は、本発明における圧電発振器の一例である水晶発振器の一実施形態を示す分解斜視図である。

【図2】図2は、図1に記載した圧電発振器を組み立てた後、図1記載の仮想切断線A−A′の位置で切断したものを示した概略断面図である。

【図3】図3は、本発明における圧電発振器の一例である水晶発振器を構成するリードフレームを容器体搭載方向から見た平面図である。

【図4】図4は、本発明における圧電発振器の一例である水晶発振器の他の実施形態を示す分解斜視図である。(尚、集積回路素子は既に圧電振動子部の下面に接続済みの状態である。)

【図5】図5は、図4記載した圧電発振器を組み立てた後、図4記載の仮想切断線B−B′の位置で切断したものを示した概略断面図である。

【図6】図6は、本発明における圧電発振器の一例である水晶発振器の他の実施形態を示す分解斜視図である。

【図7】図7は、本発明における圧電発振器の製造方法を、工程中の形態(a)から形態(c)を、断面図を用いて示した工程説明図である。

【図8】図8は、本発明における圧電発振器の製造方法で用いられる金属板を容器体搭載方向から見た平面図である。

【図9】図9は、従来における圧電発振器の一例である水晶発振器を示す分解斜視図である。

【符号の説明】

【0042】

10・・・容器体

11・・・封止用導体パターン

12・・・リード接続用電極端子

13・・・圧電振動素子搭載パッド

14・・・凹部空間

20・・・圧電振動素子(水晶振動素子)

21・・・励振用電極

30・・・蓋体

31・・・封止部材

41・・・リード部

41a・・・リード部(外部接続用電極端子)

41b・・・リード部(書込制御端子)

41c・・・リード部(モニタ用電極端子)

42・・・フレーム部

43・・・リードフレーム

44・・・突起部

50・・・集積回路素子

60、70・・・導電性接着剤(導電性接合剤)

80・・・絶縁性樹脂

【特許請求の範囲】

【請求項1】

一方の主面にリード接続用電極端子が形成された容器体の内部に圧電振動素子を気密に搭載してなる圧電振動子部と、

少なくとも前記圧電振動素子と電気的に接続する発振回路が内蔵された集積回路素子とが、前記集積回路素子の一方の主面に形成された接続パッドに各々電気的且つ機械的に接続された複数個のリード部のうちの、前記圧電振動素子と前記集積回路素子との間の電気的且つ機械的接続に用いるリード部のみに形成した、前記圧電振動子部と前記集積回路素子とを重ねて組み合わせた際に、前記リード接続用電極端子に向かって突出し、且つ前記集積回路素子の厚み寸法よりも高さ寸法が高い形態の突起部と、

前記圧電振動部の前記リード接続用電極端子とを、

導電性接合剤により接合導通することにより、一体構造となっていることを特徴とする圧電発振器。

【請求項2】

一方の主面にリード接続用電極端子を含む集積回路素子接続用電極端子が形成された容器体の内部に、圧電振動素子を気密に搭載してなる圧電振動子部と、

少なくとも前記圧電振動素子と電気的に接続する発振回路が内蔵された集積回路素子とが、前記集積回路素子の一方の主面に形成された接続パッドと前記集積回路素子接続用電極端子とを電気的且つ機械的に接続することにより一体に形成してあると共に、

前記リード接続用電極端子には、前記集積回路素子の厚み寸法よりも高さ寸法が高い突起部が形成されたリード部が、前記突起部を導電性接合剤により導通接合して固着されていることを特徴とする圧電発振器。

【請求項3】

前記集積回路素子に接続されている前記リード部の前記集積回路素子に対向していない側の主面、及び前記リード部に形成された突起部の先端が、絶縁性樹脂表面外に露出する形態で、前記集積回路素子の周囲が前記絶縁性樹脂により覆われていることを特徴とする請求項1記載の圧電発振器。

【請求項4】

複数個のリード部の一方端をフレーム部に接続した形態で配列し、前記リード部のうち圧電振動素子と集積回路素子との間の電気的且つ機械的接続に用いるリード部のみに、同一の方向に突出した前記集積回路素子の厚み寸法よりも高さ寸法が高い形態の突起部を形成し、所定の間隔を空けて前記リード部の他方端を向かい合わせた形態で配置したリードフレームを準備する工程と、

前記リードフレームの前記各リード部に、前記各リード部に決められた機能に対応する接続パッドを向かい合わせた形態で前記集積回路素子を搭載し、前記各リード部と前記接続パッド間を電気的且つ機械的に接続するとともに、一方の主面にリード接続用電極端子が形成された容器体の内部に圧電振動素子を気密に搭載してなる圧電振動子部を、前記集積回路素子の上に、前記リード接続用電極端子とリード部に形成された前記突起部とを導電性接合剤により接合することにより搭載する工程と、

前記各リードフレームの前記フレーム部と前記リード部との接続部分を切断することにより、前記各リード部をフレーム部より切り離しことにより複数個の圧電発振器を同時に得る工程と、

を具備することを特徴とする圧電発振器の製造方法。

【請求項5】

複数個のリード部の一方端をフレーム部に接続した形態で配列し、前記リード部のすべてに同一の方向に突出した集積回路素子の厚み寸法よりも高さ寸法が高い形態の突起部を形成し、所定の間隔を空けて前記リード部の他方端を向かい合わせた形態で配置したリードフレームを準備する工程と、

一方の主面にリード接続用電極端子を含む集積回路素子接続用電極端子が形成された容器体の内部に、圧電振動素子を気密に搭載してなる圧電振動子部の前記集積回路素子接続用電極端子に、前記各集積回路素子接続用電極端子に決められた機能に対応する接続パッドを向かい合わせた形態で集積回路素子を搭載し、電気的且つ機械的に接続する工程と、 前記圧電振動部の前記リード接続用電極端子と前記リードフレームの前記各リード部に形成された前記突起部とを導電性接合剤により接合することにより搭載する工程と、

前記各リードフレームの前記フレーム部と前記リード部との接続部分を切断することにより、前記各リード部を前記フレーム部より切り離したことにより複数個の圧電発振器を同時に得る工程と、

を具備することを特徴とする圧電発振器の製造方法。

【請求項6】

前記リードフレームの前記リード部に設けられた前記突起部がパンチング法により形成されていることを特徴とする請求項4及び請求項5記載の圧電発振器の製造方法。

【請求項7】

前記集積回路素子を前記リードフレームの前記各リード部に搭載した後に、前記集積回路素子に接続されている前記リード部の前記集積回路素子に対向していない側の主面、及び前記リード部に形成された突起部の先端が、絶縁性樹脂表面外に露出するように、前記集積回路素子の周囲を絶縁性樹脂により覆う工程を具備することを特徴とする請求項4記載の圧電発振器の製造方法。

【請求項1】

一方の主面にリード接続用電極端子が形成された容器体の内部に圧電振動素子を気密に搭載してなる圧電振動子部と、

少なくとも前記圧電振動素子と電気的に接続する発振回路が内蔵された集積回路素子とが、前記集積回路素子の一方の主面に形成された接続パッドに各々電気的且つ機械的に接続された複数個のリード部のうちの、前記圧電振動素子と前記集積回路素子との間の電気的且つ機械的接続に用いるリード部のみに形成した、前記圧電振動子部と前記集積回路素子とを重ねて組み合わせた際に、前記リード接続用電極端子に向かって突出し、且つ前記集積回路素子の厚み寸法よりも高さ寸法が高い形態の突起部と、

前記圧電振動部の前記リード接続用電極端子とを、

導電性接合剤により接合導通することにより、一体構造となっていることを特徴とする圧電発振器。

【請求項2】

一方の主面にリード接続用電極端子を含む集積回路素子接続用電極端子が形成された容器体の内部に、圧電振動素子を気密に搭載してなる圧電振動子部と、

少なくとも前記圧電振動素子と電気的に接続する発振回路が内蔵された集積回路素子とが、前記集積回路素子の一方の主面に形成された接続パッドと前記集積回路素子接続用電極端子とを電気的且つ機械的に接続することにより一体に形成してあると共に、

前記リード接続用電極端子には、前記集積回路素子の厚み寸法よりも高さ寸法が高い突起部が形成されたリード部が、前記突起部を導電性接合剤により導通接合して固着されていることを特徴とする圧電発振器。

【請求項3】

前記集積回路素子に接続されている前記リード部の前記集積回路素子に対向していない側の主面、及び前記リード部に形成された突起部の先端が、絶縁性樹脂表面外に露出する形態で、前記集積回路素子の周囲が前記絶縁性樹脂により覆われていることを特徴とする請求項1記載の圧電発振器。

【請求項4】

複数個のリード部の一方端をフレーム部に接続した形態で配列し、前記リード部のうち圧電振動素子と集積回路素子との間の電気的且つ機械的接続に用いるリード部のみに、同一の方向に突出した前記集積回路素子の厚み寸法よりも高さ寸法が高い形態の突起部を形成し、所定の間隔を空けて前記リード部の他方端を向かい合わせた形態で配置したリードフレームを準備する工程と、

前記リードフレームの前記各リード部に、前記各リード部に決められた機能に対応する接続パッドを向かい合わせた形態で前記集積回路素子を搭載し、前記各リード部と前記接続パッド間を電気的且つ機械的に接続するとともに、一方の主面にリード接続用電極端子が形成された容器体の内部に圧電振動素子を気密に搭載してなる圧電振動子部を、前記集積回路素子の上に、前記リード接続用電極端子とリード部に形成された前記突起部とを導電性接合剤により接合することにより搭載する工程と、

前記各リードフレームの前記フレーム部と前記リード部との接続部分を切断することにより、前記各リード部をフレーム部より切り離しことにより複数個の圧電発振器を同時に得る工程と、

を具備することを特徴とする圧電発振器の製造方法。

【請求項5】

複数個のリード部の一方端をフレーム部に接続した形態で配列し、前記リード部のすべてに同一の方向に突出した集積回路素子の厚み寸法よりも高さ寸法が高い形態の突起部を形成し、所定の間隔を空けて前記リード部の他方端を向かい合わせた形態で配置したリードフレームを準備する工程と、

一方の主面にリード接続用電極端子を含む集積回路素子接続用電極端子が形成された容器体の内部に、圧電振動素子を気密に搭載してなる圧電振動子部の前記集積回路素子接続用電極端子に、前記各集積回路素子接続用電極端子に決められた機能に対応する接続パッドを向かい合わせた形態で集積回路素子を搭載し、電気的且つ機械的に接続する工程と、 前記圧電振動部の前記リード接続用電極端子と前記リードフレームの前記各リード部に形成された前記突起部とを導電性接合剤により接合することにより搭載する工程と、

前記各リードフレームの前記フレーム部と前記リード部との接続部分を切断することにより、前記各リード部を前記フレーム部より切り離したことにより複数個の圧電発振器を同時に得る工程と、

を具備することを特徴とする圧電発振器の製造方法。

【請求項6】

前記リードフレームの前記リード部に設けられた前記突起部がパンチング法により形成されていることを特徴とする請求項4及び請求項5記載の圧電発振器の製造方法。

【請求項7】

前記集積回路素子を前記リードフレームの前記各リード部に搭載した後に、前記集積回路素子に接続されている前記リード部の前記集積回路素子に対向していない側の主面、及び前記リード部に形成された突起部の先端が、絶縁性樹脂表面外に露出するように、前記集積回路素子の周囲を絶縁性樹脂により覆う工程を具備することを特徴とする請求項4記載の圧電発振器の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2008−141413(P2008−141413A)

【公開日】平成20年6月19日(2008.6.19)

【国際特許分類】

【出願番号】特願2006−324711(P2006−324711)

【出願日】平成18年11月30日(2006.11.30)

【出願人】(000104722)京セラキンセキ株式会社 (870)

【Fターム(参考)】

【公開日】平成20年6月19日(2008.6.19)

【国際特許分類】

【出願日】平成18年11月30日(2006.11.30)

【出願人】(000104722)京セラキンセキ株式会社 (870)

【Fターム(参考)】

[ Back to top ]