圧電発振器

【課題】圧電発振器の誤作動を防止する。

【解決手段】本発明の圧電発振器は、圧電振動片220を内部に収納して封止されてなる振動子200と振動子200を駆動する駆動手段とを備えた圧電発振器である。半導体基板110と、半導体基板100の一方の面110bを覆う絶縁性の樹脂膜120と、半導体基板及び樹脂膜を貫通する貫通孔163と、樹脂膜120及び貫通孔163の内壁を覆う導電部160aと、を有している。振動子200と駆動手段とが導電部160aを介して電気的に接続されている。

【解決手段】本発明の圧電発振器は、圧電振動片220を内部に収納して封止されてなる振動子200と振動子200を駆動する駆動手段とを備えた圧電発振器である。半導体基板110と、半導体基板100の一方の面110bを覆う絶縁性の樹脂膜120と、半導体基板及び樹脂膜を貫通する貫通孔163と、樹脂膜120及び貫通孔163の内壁を覆う導電部160aと、を有している。振動子200と駆動手段とが導電部160aを介して電気的に接続されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、圧電発振器

【背景技術】

【0002】

近年、携帯電話等の携帯機器の小型化、薄型化が進められており、携帯機器に搭載される圧電発振器にも小型化が求められている。圧電発振器は、例えば水晶振動片等の圧電振動片を含む振動子と、振動子を駆動する集積回路等を有するICチップとを備えている。圧電発振器を小型化するために、配線基板を兼ねたICチップと振動子とを実装基板に重ねて実装する技術が提案されている(例えば、特許文献1)。

【0003】

配線を兼ねたICチップは、シリコン等の半導体基板の片面に集積回路等とその外部接続端子が形成されたものであり、その裏面には振動子と接続用の裏面電極が形成されている。また、半導体基板を貫通する貫通電極が形成されており、これを介して裏面電極は集積回路と電気的に接続されている。裏面電極と半導体基板の間には、これらが導通しないようにシリコン酸化物やシリコン窒化物等からなる絶縁性の薄膜が設けられている。このような構成により、外部接続端子側を実装基板に接続するとともに、裏面電極に振動子を接続することが可能になっている。

【特許文献1】特開2006−60281号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

特許文献1に開示されている技術を用いれば、ICチップの面積程度の圧電発振器とすることができ、圧電発振器の小型化を図ることができる。また、ICチップと振動子との間に配線基板が不要となるので、圧電発振器の薄型化を図ることができる。しかしながら、このような圧電発振器は、以下のように誤動作を生じやすいと考えられる。

【0005】

一般に、ICチップの母材には半導体基板が用いられている。裏面電極は、振動子との接続信頼性を確保するため、あるいは配線として機能させるためにある程度以上の面積になっている。このような圧電発振器に通電すると、半導体基板と裏面電極との間に寄生容量が構成される。すると、振動子への電気信号にノイズ等を生じて、これが所定の電圧波形とならなくなってしまう。高周波の発振を高精度に行わせるために、圧電発振器には電圧波形に対する高度な応答性が要求されている。すなわち、ノイズ等に対して敏感であり、寄生容量が誤動作の原因となってしまうのである。

【0006】

本発明は、前記事情に鑑み成されたものであって、誤動作を防止された良好な圧電発振器を提供することを目的の1つとする。

【課題を解決するための手段】

【0007】

本発明の圧電発振器は、圧電振動片を内部に収納して封止されてなる振動子と前記振動子を駆動する駆動手段とを備えた圧電発振器であって、半導体基板と、前記半導体基板の一方の面を覆う絶縁性の樹脂膜と、前記半導体基板及び前記樹脂膜を貫通する貫通孔と、前記樹脂膜及び前記貫通孔の内壁を覆う導電部と、を有し、前記振動子と前記駆動手段とが前記導電部を介して電気的に接続されていることを特徴とする。

【0008】

絶縁性の樹脂膜は、シリコン酸化膜やシリコン窒化膜等の無機材料からなる膜よりも厚く形成することが容易である。したがって、樹脂膜を覆う導電部と半導体基板との間を広くすることができ、これにより導電部と半導体基板との間の寄生容量が小さくなる。よって、動作時において、駆動手段からの電気信号に及ぼす寄生容量の影響が小さくなり、圧電発振器を正常に動作させることが可能になる。このように本発明によれば、圧電発振器の誤動作が防止され、高信頼性の圧電発振器とすることができる。

【0009】

また、前記駆動手段が前記半導体基板の他方の面に形成されていることが好ましい。

半導体基板には、例えばトランジスタやメモリ素子等の回路部品を形成することが可能であり、回路部品により駆動手段を構成することができる。駆動手段が前記半導体基板の他方の面に形成されていれば、駆動手段と前記導電部等の配線とが一体になる。したがって、配線用の基板を駆動手段と独立させて設ける場合よりも、圧電発振器の薄型化が図られる。

【0010】

また、前記導電部が、前記貫通孔の内側において中実構造になっていることが好ましく、この場合に前記貫通孔は、前記樹脂膜における内寸が前記半導体基板における内寸よりも大きくなっていることが好ましい。

圧電発振器の温度が変化すると、前記一方の面側の半導体基板と樹脂膜と導電部との積層体は、各層の材質が互いに異なることにより面方向の膨張の程度が異なってしまう。すると、積層体を貫通する部分の導電部に面方向の応力が作用してしまう。

【0011】

前記のように導電部が貫通孔の内側において中実構造になっていれば、導電部の剛性が中空構造のものよりも高くなる。したがって、応力による面方向のひずみを小さくすることができ、温度変化によって積層体の各層の間に面方向の位置ずれを生じることが防止される。また、貫通孔の樹脂膜における内寸が半導体基板における内寸よりも大きくなっていれば、貫通孔内の導電部の内寸は樹脂膜側の方が半導体基板側よりも大きくなり、導電部の剛性が貫通孔の樹脂膜側の方で高くなる。この部分は積層体の各層の間に対応しており応力が集中する部分であるので、この部分の強度が増すことにより位置ずれを防止する効果を高めることができる。

【0012】

また、前記半導体基板と前記樹脂膜との間に無機材料からなる下地絶縁膜が設けられていることが好ましい。

このようにすれば、樹脂膜の有機材料により半導体基板が有機汚染されることが防止される。また、下地絶縁膜の厚み分だけ、一方の面側における半導体基板と導電部との間隔が広くなるので、寄生容量がさらに低くなる。

【0013】

また、前記樹脂膜の厚みが10μm以上となっていることが好ましい。

このようにすれば、圧電振動子の誤動作が確実に生じなくなる程度に、寄生容量を低くすることができる。

【0014】

また、前記樹脂膜において前記半導体基板と反対側に凹部が設けられているとともに、該凹部の内側及び前記樹脂膜における該凹部の非形成部に前記導電部が一体に設けられている構成とすることもできる。

このようにすれば、温度変化によって樹脂膜と導電部とに働く面方向の応力は、貫通孔の内側と凹部の内側とに分散されるようになる。したがって、この応力による導電部や樹脂膜の面方向のひずみが小さくなり、導電部と樹脂膜との間に位置ずれを生じることが防止される。換言すれば、凹部内の導電部により導電部と樹脂膜とが噛み合わされるので、面方向のずれが防止される。

【0015】

また、前記振動子が2以上の端子を有しているとともに該端子の各々に対応させて前記導電部が設けられており、前記樹脂膜を覆う部分において前記複数の導電部の間に、絶縁部が設けられていることが好ましい。

このようにすれば、複数の導電部の間に短絡を生じることが防止され、高信頼性の圧電発振器となる。

【発明を実施するための最良の形態】

【0016】

以下、本発明の一実施形態を説明するが、本発明の技術範囲は以下の実施形態に限定されるものではない。以降の説明では図面を用いて各種の構造を例示するが、構造の特徴的な部分を分かりやすく示すために、図面中の構造はその寸法や縮尺を実際の構造に対して異ならせて示す場合がある。

【0017】

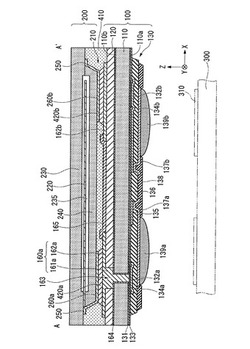

図1は、本実施形態の圧電発振器1の構成を概略して示す分解斜視図である。図1に示すように、圧電発振器1は、半導体装置100と振動子200とを備えている。半導体装置100は、シリコン等からなる半導体基板110を基体としている。本実施形態の半導体基板110は平面視略長方形のものであり、その表面(他方の面)110aに図示略の集積回路(駆動手段)が設けられている。また集積回路を覆って内部配線等を有するウエハレベルCSP層130が設けられている。表面110aは、電極端子310を有する実装基板300に実装される側の面である。

【0018】

なお、図1に示したXYZ直交座標系を設定しこれに基づいて部材の相対位置を説明する。このXYZ直交座標系は、半導体基板110を平面視した長辺方向をX方向としており、短辺方向をY方向としている。また、X方向及びY方向に直交する方向をZ方向としており、半導体基板110における表面110a側をZ負方向としている。

【0019】

半導体基板110aにおける表面110aの反対面である裏面(一方の面)110bには、絶縁性の樹脂膜120が設けられている。半導体基板110と樹脂膜120とを貫通して貫通電極161a、161bが設けられている。樹脂膜120を覆って裏面電極162a、162bが設けられている。貫通電極161aと裏面電極162bは一体に形成されて導電部160aを構成しており、同様に貫通電極161bと裏面電極162bは導電部160bを構成している。本実施形態では、前記集積回路が貫通電極161aと電気的に接続されている。

【0020】

振動子200は、水晶振動片等の圧電振動片220を内部に収容したものである。振動子200のZ負方向側には、電極層210が設けられている。電極層210は、導電部160と導通する電極膜を有しており、電極膜は圧電振動片220と電気的に接続されている。

【0021】

図2は、図1のA−A’線矢視断面図であり、これを参照しつつ詳細な構成を説明する。図2に示すように、半導体装置100と振動子200とは、接着剤等からなる充填材410で接合されて一体となっている。また、半導体基板110を貫通する貫通孔163設けられている。半導体基板110bの裏面110b及び貫通孔163の内壁を覆って下地絶縁膜164が設けられている。本実施形態の貫通孔163は、断面形状が略円形となっており、その内側には中実構造の貫通電極161aが設けられている。下地絶縁膜164により貫通電極161aと半導体基板110とが導通しないようになっている。なお、図1に示した貫通電極161bも同様に中実構造となっている。

【0022】

半導体基板110の表面110aを覆って下地層131が設けられている。下地層131は、例えばシリコン酸化物(SiO2)やシリコン窒化物(Si3N4)等の絶縁性材料からなっている。半導体基板110の表面110a側の表層や下地層131の表面等には、例えばトランジスタやメモリ素子等を有する集積回路(不図示)が形成されている。この集積回路は、例えば発振回路の一部を構成するものや、圧電振動片220を駆動する駆動回路等である。

【0023】

また、貫通孔163は下地層131を貫通しており、その開口と開口周辺の下地層131を覆って電極132a、132bが設けられている。貫通電極161aは電極132aと導通接触しており、貫通電極161b(図1参照)は電極132bと導電接触している。電極132a、132bは、例えばチタン(Ti)、窒化チタン(TiN)、アルミニウム(Al)、銅(Cu)、あるいはこれらを含む合金等からなっている。

【0024】

下地層131における電極132a、132bの非形成領域には、絶縁膜133が設けられている。絶縁膜133に露出した電極132a及びその周辺を覆って内部配線134aが設けられており、内部配線134aは電極132aと導通接触している。同様に、電極132bに導通接触させて内部配線134bが設けられている。また、絶縁膜133の所定の部分を覆って内部配線135が設けられている。内部配線134a、135は、絶縁膜133の表面に引き回されて設けられており、前記集積回路と電気的に接続されている。

【0025】

絶縁膜133及び内部配線134a、134b、135を覆って層間絶縁膜136が設けられている。層間絶縁膜136の所定の領域には、内部配線134b、135をそれぞれ露出させる開口が設けられている。それぞれの開口の内壁と開口周辺を覆って内部配線137a、137bが設けられており、内部配線134b、135はそれぞれ内部配線137a、137bと導通接触している。

【0026】

内部配線137a、137b及び層間絶縁膜136を覆って絶縁性の保護膜138が設けられており、保護膜138の所定の領域には、内部配線137a、137aをそれぞれ露出させる開口が設けられている。開口に露出した内部配線137a、137bにそれぞれ導通接触させてバンプ139a、139bが設けられている。バンプ139a、139bは、実装基板300の電極端子310に接続される外部接続端子である。バンプ139a、139bは、例えば印刷法によるハンダコートや、保護膜138に露出した部分の内部配線137a、137bに析出させためっき等からなっている。めっき用の金属には、Ni、Au、Cu、Sn、Sn−Ag等を用いることが好ましい。

【0027】

以上のように、集積回路は、内部配線135、137aを介してバンプ139aと電気的に接続されているとともに、内部配線134a、電極132a、貫通電極161aを介して裏面110b側と電気的に接続されている。また、裏面110b側と電気的に接続される貫通電極161bの一端は、電極を介し集積回路に接続される。貫通電極に接続されていない電極132bは、内部配線134b、137bを介してバンプ139bと電気的に接続されている。

【0028】

半導体基板110の裏面110b側、及び半導体基板110における貫通孔163の内壁には、シリコン酸化物やシリコン窒化物等の無機材料からなる下地絶縁膜164が設けられている。裏面110b側の下地絶縁膜164を覆って絶縁性の樹脂膜120が設けられている。貫通孔163は、半導体基板110及び樹脂膜120を貫通しており、その内寸(内径)は樹脂膜120側の方が半導体基板110側よりも大きくなっている。すなわち、貫通電極161aの内径は、樹脂膜120側で大きくなっている。

【0029】

樹脂膜120は、例えばポリイミド系樹脂やエポキシ系樹脂、フェノール系樹脂等の樹脂材料からなっている。樹脂膜120の形成方法としては、スピンコート法や液滴吐出法等の塗布法で液状の樹脂材料を成膜した後これを固化する方法や、樹脂フィルム等をラミネートする方法等が挙げられる。樹脂膜の膜厚が10μm以上になっていれば、後述する寄生容量を十分に小さくすることができる。本実施形態の樹脂膜120は、ポリイミド系樹脂からなり厚みが20μm程度のものである。ポリイミド系樹脂は、耐熱性や機械強度等に優れており電子機器に用いられる樹脂材料として実績があるので、これを用いることにより高信頼性とすることができる。

【0030】

樹脂膜120における所定の領域を覆って、裏面電極162a、162bが設けられている。本実施形態の裏面電極162a、162bは、Y方向に長手の平面視略長方形のものであり、互いに離間してX方向に並んでいる。裏面電極162aは、貫通電極161aを介して前記集積回路と電気的に接続されている。また、裏面電極162bも貫通電極161bを介して集積回路と電気的に接続されている。

【0031】

裏面電極162a、162bの端部とこれらの間の樹脂膜120とを覆って絶縁部165が設けられている。本実施形態の絶縁部165は、樹脂膜120と同様に絶縁性の樹脂材料からなっている。絶縁部165により、裏面電極162aと裏面電極162bとの間に短絡を生じることが防止されている。

【0032】

圧電振動子200は、平面視した半導体装置100に略全体が重なり合うように配置されている。圧電振動子200は、支持基板230と封止部材240との間に封止された圧電振動片220を有している。また、圧電振動片220と電気的に接続された引出し配線250が設けられており、引出し配線250は電極膜260a、260bと電気的に接続されている。

【0033】

支持基板230は、例えばセラミックスや、ガラス、石英などで形成され、また、封止部材240についても、例えばセラミックスや、ガラス、石英などの材料が用いられる。支持基板230や封止部材240には凹部が形成されており、支持基板230及び封止部材240は凹部を内側にして貼り合わされている。この凹部は、圧電振動片220を収容するとともにその周囲を密封する収容室235となっている。

【0034】

本実施形態の圧電振動片220は、基部から2つの腕部が同一方向に並列して延びる音叉型の平面形状を有した薄板状の水晶片からなるものである。この基部は、支持基板230及び封止部材240に挟持されて片持ち状に支持されている。また、収容室235は、腕部の運動を阻害しない程度の空間を確保するようになっている。

【0035】

引出し配線250は、封止部材240の側面に設けられており、半導体装置100と対向する面に設けられた電極膜260a、260bと導通するようになっている。電極膜260a、260bは、それぞれハンダ部420a、420bを介して、裏面電極162a、162bと電気的に接続されている。

【0036】

圧電振動子200と半導体装置100との間には充填部材410が設けられている。充填部材410は、例えばエポキシ樹脂、アクリル系樹脂、フェノール樹脂、シリコーン樹脂などの樹脂材料からなっている。充填部材410により圧電振動子200と半導体装置100との間が封止され、ここに水分などの不純物が入り込まないようになっている。

【0037】

以上のような構成の圧電発振器1において、実装基板300の電極端子310からバンプ139aや139bに供給される電気信号は、前記集積回路に適宜処理されるとともに、貫通電極161a、161b等を介して半導体装置100の裏面110b側と受け渡しされる。また、この電気信号は、半導体装置100の裏面電極162a、162bと圧電振動子200との間で受け渡しされる。

【0038】

圧電振動子200の圧電振動片220に所定の電気振動が伝達されると、圧電振動片220の腕部が固有振動数で振動し、これを用いた発振回路が構成されるようになっている。これにより、例えば発振回路から所定の周波数の方形波電圧等を出力させることができ、圧電発振器1をタイミングデバイス等に用いることが可能になっている。このような圧電発振器を正常に動作させるためには、圧電振動片に伝達される電圧波形のノイズを低減させることが重要である。ノイズを生じさせる原因の1つに寄生容量が挙げられる。

【0039】

従来の圧電発振器においては、半導体基板の裏面側にシリコン酸化物やシリコン窒化物等からなる絶縁膜が設けられている。また、絶縁膜を覆って裏面電極が設けられており、半導体基板と裏面電極との間には寄生容量が構成される。この寄生容量Cは、絶縁膜の誘電率ε、裏面電極の総面積S、及び半導体基板と裏面電極との間隔dを用いて、C=εS/dで表される。例えば、絶縁膜がシリコン酸化物からなりその厚みが1.4μmであり、裏面電極の総面積Sが0.425mm2である場合には、寄生容量Cは11pFとなる。リアルタイムクロック等のタイミングデバイスにあっては、誤作動を防止する観点から寄生容量Cを3pF以下にすることが好ましいとされている。

【0040】

本実施形態の圧電発振器1は、半導体基板110と裏面電極162a、162bとの間に絶縁性の樹脂膜120が設けられているので、以下の理由により寄生容量が効率的かつ格段に低減されている。

【0041】

シリコン酸化物等の無機材料の成膜方法としては、CVD法やスパッタリング法等が挙げられる。これらの成膜方法は成膜速度が遅いので、これらの方法を厚い膜(例えば10μm以上)の形成に用いることは、生産効率の観点から非現実的である。すなわち、シリコン酸化物等からなる絶縁膜を厚膜化することによって寄生容量の低減することは、実質的にできない。一方、圧電発振器1には樹脂材料からなる樹脂膜120が設けられており、樹脂材料は厚く成膜することが容易である。したがって、樹脂膜120をシリコン酸化物等からなる絶縁膜よりも格段に厚くすることができ、前記の式における半導体基板と裏面電極との間隔dを格段に大きくすることができる。

【0042】

例えば、ポリイミド系樹脂からなる樹脂膜120は、誘電率が3.7程度であり、厚みが20μm程度である。したがって、前記の例と同様に裏面電極の総面積Sが0.425mm2である場合には、寄生容量Cは0.7pFとなる。このように、樹脂膜120を設けることにより、リアルタイムクロック等において誤作動を生じない範囲(例えば3pF以下)に、寄生容量が低減される。

【0043】

また、本実施形態の貫通電極161a、161bは中実構造となっているので、中空構造のものよりも面方向(X方向及びY方向)における強度が高くなっている。したがって、貫通電極161a、161bを、裏面電極162a、162b、樹脂膜120、及び半導体基板110の面方向の相対位置を固定するピンとして良好に機能させることができ、これらの面方向のずれが防止される。また、裏面電極162a、162bの内径は、半導体基板110側よりも樹脂膜120側の方が大きくなっているので、この部分の強度が高められている。したがって、裏面電極162a、162bと樹脂膜120とのずれが確実に防止されている。

【0044】

以上のように、本発明の圧電発振器にあっては、絶縁性の樹脂膜120が設けられているので、寄生容量が効率的かつ格段に低減される。したがって、半導体装置100側と圧電振動子200側との間で受け渡しされる電気信号のノイズが低減され、圧電振動子200を正常に動作させることが可能になる。よって、このような圧電振動子200を備えた圧電発振器1は誤動作が格段に低減され、高精度な周波数で振動波形を生成可能な良好なものとなる。例えば、本発明の圧電発振器1を携帯電話等の各種電子機器のタイミングデバイスに用いれば、圧電発振器1により高精度なクロックが得られるので、デバイスの制御・駆動のタイミングが高精度となる。これにより、正常に機能する高信頼性のデバイスとなる。

【0045】

[製造方法]

次に、図3(a)〜(c)、図4(a)〜(c)、図5(a)、(b)を参照して、圧電発振器1の製造方法の一例を説明する。本例では、シリコンウエハを用いて複数の半導体装置100を一括して形成する。シリコンウエハは、個片化後に半導体基板110となる部分である。なお、図3(a)〜(c)、図4(a)〜(c)、図5(a)には1つの半導体装置100と対応する部分を拡大して示している。

【0046】

まず、図3(a)に示すように、半導体基板110上に集積回路を形成するとともに、ウエハレベルCSP層130を形成する。具体的には、半導体基板110の表面110aを例えば熱酸化してこれを下地層131とする。半導体基板110の表層や下地層131等に集積回路を形成するとともに、下地層131上の所定位置に電極132a、132bを形成する。下地層131及び電極132a、132bを覆って、例えばシリコン酸化物を成膜する。この膜のうち電極132a、132bや前記集積回路の端子を覆う部分をフォトリソグラフィ法及びエッチング法を用いて除去して、この膜を絶縁膜133とする。

【0047】

そして、電極132a、132bとその周辺の絶縁膜133上に内部配線134a、134b、135を形成する。内部配線134a、135は、集積回路の端子と導通するように形成する。内部配線134a、134b、135及び絶縁膜133を覆って、例えばCVD法でシリコン酸化物を成膜する。この膜の所定部分を除去して内部配線134b、135の所定領域を露出させ、この膜を層間絶縁膜136とする。内部配線134b、135の露出された部分の各々と導通させて、内部配線137a、137bを形成する。

【0048】

内部配線134a、134b、135、137a、137bの形成方法としては、例えばTiW、Cuを順にスパッタリング法で成膜した後、このCu膜にめっき処理でCuを析出させて厚膜化する方法が挙げられる。内部配線137a、137b及び層間絶縁膜136を覆ってシリコン酸化物を形成する。その所定部分を除去して内部配線137a、137bの所定領域を露出させ、この膜を保護膜138とする。このようにして、ウエハレベルCSP層130を形成する。引き続きバンプ139a、139bを形成してもよいが、本例では後の工程で形成する。詳しくは、バンプ139a、139bが形成されていない半導体装置100を形成し、これと振動子200とを固着した後にバンプ139a、139b形成を形成する。

【0049】

そして、ウエハレベルCSP層130側に接着層510を介してサポートガラス520を貼り付ける。サポートガラス520を支持体として、砥石等の研削部材を用いて裏面110b側から半導体基板110を研削する。これにより、半導体基板110を、例えば100μm程度の厚みまで薄厚化する。スピンエッチング、又はドライポリッシュ等によって基板表面の破砕層を取り除く。接着層510としては、熱硬化性接着剤や光硬化性接着剤等の硬化性接着剤を使用することが好ましい。基板の薄厚化する方法として、CMP法を用いてもよい。

【0050】

次いで、図3(b)に示すように、電極132a、132bの各々に対応した部分の半導体基板110及び下地層131を貫通する貫通孔163を形成する。具体的には、半導体基板110の裏面110bにレジストパターン530を形成し、これをマスクとしてドライエッチングする。リアクティブイオンエッチング(RIE)や誘導結合プラズマエッチング(ICP)等を用いると、高度の異方性でドライエッチングすることができる。このようにして、貫通孔163の内側に電極132a、132bを露出させる。

【0051】

次いで、図3(c)に示すように、半導体基板110の裏面110b側に例えばCVD法でシリコン酸化物やシリコン窒化物等を成膜し、裏面110b側及び貫通孔163の内壁を覆う下地絶縁膜164を形成する。例えば、裏面110b側に1.5μm程度の厚みで成膜すると、貫通孔163の内壁には0.3〜0.4μm程度の厚みで成膜される。なお、電極132a、132bも下地絶縁膜164に覆われるので、この部分をドライエッチングあるいはレーザ加工等で除去し、電極132a、132bを露出させる。なお、裏面110bを覆う部分の下地絶縁膜164を除去してもよいが、本例では除去せずに保持する。これにより、半導体基板110を有機汚染から保護することができ、かつ裏面電極162a、162bと半導体基板110との間隔を広くすることができる。

【0052】

そして、貫通孔163の内壁にスパッタリング法でTiW、TiN、Ti等を成膜して、これをパリア層(図示略)とする。さらに、貫通孔163の内壁にCuをスパッタリング法で成膜して、これをシード層(図示略)とする。バリア層は、貫通電極161a、161bの金属原子が半導体基板110側に拡散しないようにするものであり、シード層と貫通孔163の内壁側との密着層としても機能する。シード層は、後に貫通電極161a、161bをめっき処理で形成する際にシードとして機能する。

【0053】

次いで、図4(a)に示すように、半導体基板110の裏面110b側の下地絶縁膜164を覆うとともに、貫通孔163の開口周辺を露出させて、樹脂膜120を形成する。本例では、まず裏面110b側の下地絶縁膜164を覆ってスピンコート法で感光性のポリイミド系樹脂を成膜する。樹脂材料をスピンコート法や液滴吐出法等の塗布法で成膜すれば、無機材料を蒸着法やCVD法、スパッタリング法で成膜する場合よりも、成膜速度が格段に速くなる。したがって、樹脂材料を厚く成膜することが容易化される。例えば、シリコン酸化物(無機材料)からなる下地絶縁膜164は、成膜速度の制約により通常と同様に1.5μm程度の厚みに形成している。一方、樹脂材料の成膜時には、成膜速度の制約がほとんどないので、ここでは樹脂材料を20μm程度の厚みに成膜する。

【0054】

そして、フォトマスク等を用いてこの膜を選択的に露光・現像する。このようにして、この膜における電極132a、132b上を開口し、これを貫通孔163の一部とする。ここでは、半導体基板110側の貫通孔163よりも内径が大きくなるように、開口させる。例えば、ポジ型の感光性のポリイミド系樹脂を用いる場合には、フォトマスクの透光部の寸法を貫通孔163の内径より大きくすればよい。また、前記の現像とともに半導体基板110側の貫通孔163内側のポリイミド系樹脂を除去して、電極132a、132bを露出させる。この他にも、樹脂フィルムをラミネートにより貼設した後、貫通孔163と対応する部分を開口させる手法を用いてもよい。この場合にも無機材料からなる膜よりも格段に厚い膜を効率的に設けることができる。

【0055】

次いで、図4(b)に示すように、貫通孔163の内壁及び樹脂膜120を覆って導電部160a、160bを形成する。具体的には、電気化学プレーティング法を用いて前記シード層にめっきを析出させて貫通孔163の内側に中実構造(円柱状)の貫通電極161a、161bを形成する。さらに、めっき処理を行った後めっきを適宜パターニングして、樹脂膜120を覆う裏面電極162a、162bを形成する。なお、樹脂膜120上の所定領域に下地膜パターンを形成しておき、この下地膜にめっきを析出させること等によって裏面電極を形成してもよい。また、めっきの膜厚を制御すること等により貫通孔163の内壁を覆う円筒状(中空構造)の貫通電極を形成してもよい。

【0056】

次いで、図4(c)に示すように、裏面電極162a、162bの間に絶縁部165を形成する。ここでは、裏面電極162a、162b及び樹脂膜120を覆って樹脂材料を成膜した後この膜をパターニングして、裏面電極162a、162bの端部、及び裏面電極162a、162bの間の樹脂膜120を覆う絶縁部165を形成する。

また、この上にダイシングテープ等を貼付け、これを支持としてサポートガラス520をシリコンウエハから剥離した後、シリコンウエハを個片化する。これによりバンプ139a、139bが形成されていない状態の半導体装置100が得られる。なお、ダイシングテープを貼付ける前に、ハンダメッキ等によってハンダ部420a、420bとなるハンダを裏面電極162a、162b上に配置しておいてもよい。

【0057】

また、半導体装置100と独立して圧電振動子200を形成する。ここでは、大判のガラスウエハを用いて多数の圧電振動子200を一括して形成する。ガラスウエハは、個片化後に支持基板230となる部分である。具体的には、支持基板230上の複数の所定領域にそれぞれ圧電振動片220を配置する。そして、支持基板230に封止部材240を固着するとともに、これらの間に各圧電振動片220を気密封止する。そして、封止部材240上に圧電振動片220に接続された引出し配線250を形成する。引出し配線250と導通させて、半導体装置100の裏面電極162a、162bと同程度の大きさの電極膜260a、260bを形成する。この後にガラスウエハを個片化すれば圧電振動子200が得られるが、本例では半導体装置100の実装後に個片化する。

【0058】

次いで、図5(a)に示すように、電極膜260a、260bを裏面電極162a、162bにそれぞれ電気的に接続する。接続方法としては、ハンダ接合やAgペーストによる接合、Au−Au接合、プラズマ活性化接合、導電性接着剤による接合等を用いることができる。Au−Au接合を採用する場合には、例えばシリコンウエハを個片化する前に裏面電極162a、162bにめっき処理を施しておく。

【0059】

本例では、ハンダ接合を採用する。具体的には、電極膜260a、260b上に印刷法、スピンコート法あるいはディスペンス法等によって、フラックス又はソルダーペーストを供給する。そして、半導体装置100の裏面電極162a、162bが、電極膜260a、260bとそれぞれ対向するように、個片化された半導体装置100をガラスウエハ上に搭載する。この段階ではガラスウエハ及び半導体装置100に加熱を行わずに、フラックス又はソルダーペーストの粘着力で半導体装置100をガラスウエハに保持させる。そして、リフロー炉やホットプレート等の加熱手段により、ガラスウエハを加熱する。加熱温度は、ハンダが充分に溶解(溶融)する温度(例えば240℃以上)とする。

【0060】

次いで、半導体基板110の表面110a側に露出した部分の内部配線137a、137b上に、バンプ139a、139bを形成する。具体的な形成方法としては、内部配線137a、137b上にハンダを供給した後に、ハンダをリフローする方法等がある。この場合、残留するフラックスを除去するために、洗浄することが望ましい。また、ハンダを供給する方法としては、ハンダペーストを塗布する方法や、ハンダペーストを印刷する方法、ハンダボールを搭載する方法等が挙げられる。

【0061】

本例では、半導体装置100と圧電振動子200との接続後に、ハンダペーストによりバンプ139a、139bを形成するが、ウエハレベルCSP層130を形成した後、接着層510を設ける前にバンプ139a、139bを形成してもよい。この場合には、バンプ139a、139bを露出させないように、接着層510をバンプ139a、139bの高さよりも厚く形成することが望ましい。また、ハンダによるバンプ139a、139bの他に、露出した部分の内部配線137a、137bの表面にめっきを析出させてめっきからなるバンプを形成してもよい。このめっき処理は、導電部160a、160bを形成する際のめっき処理と同じプロセスで行ってもよい。

【0062】

次いで、半導体装置100と振動子200との間を充填材410で封止する。そして、図5(b)に示すように、ダイシングカッタ600等の個片化装置を用いてガラスウエハ(支持基板)230を個片化することにより、図2に示した圧電発振器1が得られる。なお、本例では、個片化した半導体装置100をガラスウエハ230に搭載した後に、これを個片化しているが、搭載前にガラスウエハ230を個片化しておき、個片化された振動子200に半導体装置100を搭載してもよい。また、個片化前の半導体装置100すなわち、各種部材や回路、配線等が形成されたシリコンウエハとガラスウエハ230とを固着した後に、個片化して圧電発振器を製造してもよい。

【0063】

[変形例]

次に、図6(a)、(b)を参照しつつ前記実施形態と異なる態様の圧電発振器を説明する。図6(a)は変形例1の構成を示す要部断面図であり、図6(b)は、変形例2の構成を示す概略斜視図である。

【0064】

図6(a)に示す変形例1が前記実施形態と異なる点は、樹脂膜120において半導体基板110と反対側に凹部125が設けられており、凹部125の内側に裏面電極162aの一部が埋め込まれている点である。凹部125は、Y方向に沿って溝状に延びており、図示しないもののX方向にも同様に設けられている。

【0065】

このようにすれば、凹部125に埋め込まれた部分の裏面電極162aと、凹部125の非形成部における樹脂膜120とが噛み合っているので、樹脂膜120と裏面電極162aとの相対位置がX方向やY方向に変化することが防止される。また、貫通電極161aがピンとして機能するので、裏面電極162aと半導体基板110との相対位置がX方向やY方向に変化することも防止される。したがって、貫通電極161aと裏面電極162aとが一体に形成されていれば、半導体基板110と樹脂膜120との相対位置がX方向やY方向に変化することも防止される。このように、変形例1の圧電発振器にあっては、熱膨張係数の違いにより半導体基板110、樹脂膜120、及び導電部160aとの間で位置ずれを生じることが確実に防止される。

【0066】

なお、このような樹脂膜120は、例えば予め凹部を形成しておいた樹脂フィルムをラミネートすること等により形成される。また、凹部125は、樹脂膜120を貫通していてもよい。この場合には、樹脂膜120を開口して貫通孔163の一部とするプロセスで、凹部125も一括して形成すればよい。

【0067】

図6(b)に示す変形例2が前記実施形態と異なる点は、裏面電極162bの一部が樹脂膜120上において引き回し配線166となっている点である。引き回し配線166の上には絶縁部165が設けられており、振動子200と接合した際、振動子200の端子260aが引き回し配線166と電気的に短絡を生じないようになっている。

【0068】

従来の圧電発振器においてこのような引き回し配線を設けると、寄生容量が増加し、誤作動を生じるおそれがあった。しかしながら、本発明によれば前記のように寄生容量が低減されるので、誤作動を防止しつつ引き回し配線166を設けることが可能になる。これにより、貫通電極161a、161bの配置自由度が高くなり、電極132a、132bや各種内部配線、集積回路等の配置自由度が高くなる。

【図面の簡単な説明】

【0069】

【図1】本発明の圧電発振器の構成を概略して示す分解斜視図である。

【図2】図1のA−A’線矢視断面図である。

【図3】(a)〜(c)は、圧電発振器の製造方法を示す断面工程図である。

【図4】(a)〜(c)は、図3(c)から続く断面工程図である。

【図5】(a)、(b)は、図4(c)から続く工程図である。

【図6】(a)は変形例1の要部断面図、(b)は変形例の概略斜視図である。

【符号の説明】

【0070】

1・・・圧電発振器、100・・・半導体装置、110・・・半導体基板、110a・・・表面(他方の面)、110b・・・裏面(一方の面)、120・・・樹脂膜、125・・・凹部、160a、160b・・・導電部、161a、161b・・・貫通電極(導電部)、162a、162b・・・裏面電極(導電部)、163・・・貫通孔、164・・・下地絶縁膜、165・・・絶縁部、200・・・圧電振動子(振動子)、220・・・圧電振動片

【技術分野】

【0001】

本発明は、圧電発振器

【背景技術】

【0002】

近年、携帯電話等の携帯機器の小型化、薄型化が進められており、携帯機器に搭載される圧電発振器にも小型化が求められている。圧電発振器は、例えば水晶振動片等の圧電振動片を含む振動子と、振動子を駆動する集積回路等を有するICチップとを備えている。圧電発振器を小型化するために、配線基板を兼ねたICチップと振動子とを実装基板に重ねて実装する技術が提案されている(例えば、特許文献1)。

【0003】

配線を兼ねたICチップは、シリコン等の半導体基板の片面に集積回路等とその外部接続端子が形成されたものであり、その裏面には振動子と接続用の裏面電極が形成されている。また、半導体基板を貫通する貫通電極が形成されており、これを介して裏面電極は集積回路と電気的に接続されている。裏面電極と半導体基板の間には、これらが導通しないようにシリコン酸化物やシリコン窒化物等からなる絶縁性の薄膜が設けられている。このような構成により、外部接続端子側を実装基板に接続するとともに、裏面電極に振動子を接続することが可能になっている。

【特許文献1】特開2006−60281号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

特許文献1に開示されている技術を用いれば、ICチップの面積程度の圧電発振器とすることができ、圧電発振器の小型化を図ることができる。また、ICチップと振動子との間に配線基板が不要となるので、圧電発振器の薄型化を図ることができる。しかしながら、このような圧電発振器は、以下のように誤動作を生じやすいと考えられる。

【0005】

一般に、ICチップの母材には半導体基板が用いられている。裏面電極は、振動子との接続信頼性を確保するため、あるいは配線として機能させるためにある程度以上の面積になっている。このような圧電発振器に通電すると、半導体基板と裏面電極との間に寄生容量が構成される。すると、振動子への電気信号にノイズ等を生じて、これが所定の電圧波形とならなくなってしまう。高周波の発振を高精度に行わせるために、圧電発振器には電圧波形に対する高度な応答性が要求されている。すなわち、ノイズ等に対して敏感であり、寄生容量が誤動作の原因となってしまうのである。

【0006】

本発明は、前記事情に鑑み成されたものであって、誤動作を防止された良好な圧電発振器を提供することを目的の1つとする。

【課題を解決するための手段】

【0007】

本発明の圧電発振器は、圧電振動片を内部に収納して封止されてなる振動子と前記振動子を駆動する駆動手段とを備えた圧電発振器であって、半導体基板と、前記半導体基板の一方の面を覆う絶縁性の樹脂膜と、前記半導体基板及び前記樹脂膜を貫通する貫通孔と、前記樹脂膜及び前記貫通孔の内壁を覆う導電部と、を有し、前記振動子と前記駆動手段とが前記導電部を介して電気的に接続されていることを特徴とする。

【0008】

絶縁性の樹脂膜は、シリコン酸化膜やシリコン窒化膜等の無機材料からなる膜よりも厚く形成することが容易である。したがって、樹脂膜を覆う導電部と半導体基板との間を広くすることができ、これにより導電部と半導体基板との間の寄生容量が小さくなる。よって、動作時において、駆動手段からの電気信号に及ぼす寄生容量の影響が小さくなり、圧電発振器を正常に動作させることが可能になる。このように本発明によれば、圧電発振器の誤動作が防止され、高信頼性の圧電発振器とすることができる。

【0009】

また、前記駆動手段が前記半導体基板の他方の面に形成されていることが好ましい。

半導体基板には、例えばトランジスタやメモリ素子等の回路部品を形成することが可能であり、回路部品により駆動手段を構成することができる。駆動手段が前記半導体基板の他方の面に形成されていれば、駆動手段と前記導電部等の配線とが一体になる。したがって、配線用の基板を駆動手段と独立させて設ける場合よりも、圧電発振器の薄型化が図られる。

【0010】

また、前記導電部が、前記貫通孔の内側において中実構造になっていることが好ましく、この場合に前記貫通孔は、前記樹脂膜における内寸が前記半導体基板における内寸よりも大きくなっていることが好ましい。

圧電発振器の温度が変化すると、前記一方の面側の半導体基板と樹脂膜と導電部との積層体は、各層の材質が互いに異なることにより面方向の膨張の程度が異なってしまう。すると、積層体を貫通する部分の導電部に面方向の応力が作用してしまう。

【0011】

前記のように導電部が貫通孔の内側において中実構造になっていれば、導電部の剛性が中空構造のものよりも高くなる。したがって、応力による面方向のひずみを小さくすることができ、温度変化によって積層体の各層の間に面方向の位置ずれを生じることが防止される。また、貫通孔の樹脂膜における内寸が半導体基板における内寸よりも大きくなっていれば、貫通孔内の導電部の内寸は樹脂膜側の方が半導体基板側よりも大きくなり、導電部の剛性が貫通孔の樹脂膜側の方で高くなる。この部分は積層体の各層の間に対応しており応力が集中する部分であるので、この部分の強度が増すことにより位置ずれを防止する効果を高めることができる。

【0012】

また、前記半導体基板と前記樹脂膜との間に無機材料からなる下地絶縁膜が設けられていることが好ましい。

このようにすれば、樹脂膜の有機材料により半導体基板が有機汚染されることが防止される。また、下地絶縁膜の厚み分だけ、一方の面側における半導体基板と導電部との間隔が広くなるので、寄生容量がさらに低くなる。

【0013】

また、前記樹脂膜の厚みが10μm以上となっていることが好ましい。

このようにすれば、圧電振動子の誤動作が確実に生じなくなる程度に、寄生容量を低くすることができる。

【0014】

また、前記樹脂膜において前記半導体基板と反対側に凹部が設けられているとともに、該凹部の内側及び前記樹脂膜における該凹部の非形成部に前記導電部が一体に設けられている構成とすることもできる。

このようにすれば、温度変化によって樹脂膜と導電部とに働く面方向の応力は、貫通孔の内側と凹部の内側とに分散されるようになる。したがって、この応力による導電部や樹脂膜の面方向のひずみが小さくなり、導電部と樹脂膜との間に位置ずれを生じることが防止される。換言すれば、凹部内の導電部により導電部と樹脂膜とが噛み合わされるので、面方向のずれが防止される。

【0015】

また、前記振動子が2以上の端子を有しているとともに該端子の各々に対応させて前記導電部が設けられており、前記樹脂膜を覆う部分において前記複数の導電部の間に、絶縁部が設けられていることが好ましい。

このようにすれば、複数の導電部の間に短絡を生じることが防止され、高信頼性の圧電発振器となる。

【発明を実施するための最良の形態】

【0016】

以下、本発明の一実施形態を説明するが、本発明の技術範囲は以下の実施形態に限定されるものではない。以降の説明では図面を用いて各種の構造を例示するが、構造の特徴的な部分を分かりやすく示すために、図面中の構造はその寸法や縮尺を実際の構造に対して異ならせて示す場合がある。

【0017】

図1は、本実施形態の圧電発振器1の構成を概略して示す分解斜視図である。図1に示すように、圧電発振器1は、半導体装置100と振動子200とを備えている。半導体装置100は、シリコン等からなる半導体基板110を基体としている。本実施形態の半導体基板110は平面視略長方形のものであり、その表面(他方の面)110aに図示略の集積回路(駆動手段)が設けられている。また集積回路を覆って内部配線等を有するウエハレベルCSP層130が設けられている。表面110aは、電極端子310を有する実装基板300に実装される側の面である。

【0018】

なお、図1に示したXYZ直交座標系を設定しこれに基づいて部材の相対位置を説明する。このXYZ直交座標系は、半導体基板110を平面視した長辺方向をX方向としており、短辺方向をY方向としている。また、X方向及びY方向に直交する方向をZ方向としており、半導体基板110における表面110a側をZ負方向としている。

【0019】

半導体基板110aにおける表面110aの反対面である裏面(一方の面)110bには、絶縁性の樹脂膜120が設けられている。半導体基板110と樹脂膜120とを貫通して貫通電極161a、161bが設けられている。樹脂膜120を覆って裏面電極162a、162bが設けられている。貫通電極161aと裏面電極162bは一体に形成されて導電部160aを構成しており、同様に貫通電極161bと裏面電極162bは導電部160bを構成している。本実施形態では、前記集積回路が貫通電極161aと電気的に接続されている。

【0020】

振動子200は、水晶振動片等の圧電振動片220を内部に収容したものである。振動子200のZ負方向側には、電極層210が設けられている。電極層210は、導電部160と導通する電極膜を有しており、電極膜は圧電振動片220と電気的に接続されている。

【0021】

図2は、図1のA−A’線矢視断面図であり、これを参照しつつ詳細な構成を説明する。図2に示すように、半導体装置100と振動子200とは、接着剤等からなる充填材410で接合されて一体となっている。また、半導体基板110を貫通する貫通孔163設けられている。半導体基板110bの裏面110b及び貫通孔163の内壁を覆って下地絶縁膜164が設けられている。本実施形態の貫通孔163は、断面形状が略円形となっており、その内側には中実構造の貫通電極161aが設けられている。下地絶縁膜164により貫通電極161aと半導体基板110とが導通しないようになっている。なお、図1に示した貫通電極161bも同様に中実構造となっている。

【0022】

半導体基板110の表面110aを覆って下地層131が設けられている。下地層131は、例えばシリコン酸化物(SiO2)やシリコン窒化物(Si3N4)等の絶縁性材料からなっている。半導体基板110の表面110a側の表層や下地層131の表面等には、例えばトランジスタやメモリ素子等を有する集積回路(不図示)が形成されている。この集積回路は、例えば発振回路の一部を構成するものや、圧電振動片220を駆動する駆動回路等である。

【0023】

また、貫通孔163は下地層131を貫通しており、その開口と開口周辺の下地層131を覆って電極132a、132bが設けられている。貫通電極161aは電極132aと導通接触しており、貫通電極161b(図1参照)は電極132bと導電接触している。電極132a、132bは、例えばチタン(Ti)、窒化チタン(TiN)、アルミニウム(Al)、銅(Cu)、あるいはこれらを含む合金等からなっている。

【0024】

下地層131における電極132a、132bの非形成領域には、絶縁膜133が設けられている。絶縁膜133に露出した電極132a及びその周辺を覆って内部配線134aが設けられており、内部配線134aは電極132aと導通接触している。同様に、電極132bに導通接触させて内部配線134bが設けられている。また、絶縁膜133の所定の部分を覆って内部配線135が設けられている。内部配線134a、135は、絶縁膜133の表面に引き回されて設けられており、前記集積回路と電気的に接続されている。

【0025】

絶縁膜133及び内部配線134a、134b、135を覆って層間絶縁膜136が設けられている。層間絶縁膜136の所定の領域には、内部配線134b、135をそれぞれ露出させる開口が設けられている。それぞれの開口の内壁と開口周辺を覆って内部配線137a、137bが設けられており、内部配線134b、135はそれぞれ内部配線137a、137bと導通接触している。

【0026】

内部配線137a、137b及び層間絶縁膜136を覆って絶縁性の保護膜138が設けられており、保護膜138の所定の領域には、内部配線137a、137aをそれぞれ露出させる開口が設けられている。開口に露出した内部配線137a、137bにそれぞれ導通接触させてバンプ139a、139bが設けられている。バンプ139a、139bは、実装基板300の電極端子310に接続される外部接続端子である。バンプ139a、139bは、例えば印刷法によるハンダコートや、保護膜138に露出した部分の内部配線137a、137bに析出させためっき等からなっている。めっき用の金属には、Ni、Au、Cu、Sn、Sn−Ag等を用いることが好ましい。

【0027】

以上のように、集積回路は、内部配線135、137aを介してバンプ139aと電気的に接続されているとともに、内部配線134a、電極132a、貫通電極161aを介して裏面110b側と電気的に接続されている。また、裏面110b側と電気的に接続される貫通電極161bの一端は、電極を介し集積回路に接続される。貫通電極に接続されていない電極132bは、内部配線134b、137bを介してバンプ139bと電気的に接続されている。

【0028】

半導体基板110の裏面110b側、及び半導体基板110における貫通孔163の内壁には、シリコン酸化物やシリコン窒化物等の無機材料からなる下地絶縁膜164が設けられている。裏面110b側の下地絶縁膜164を覆って絶縁性の樹脂膜120が設けられている。貫通孔163は、半導体基板110及び樹脂膜120を貫通しており、その内寸(内径)は樹脂膜120側の方が半導体基板110側よりも大きくなっている。すなわち、貫通電極161aの内径は、樹脂膜120側で大きくなっている。

【0029】

樹脂膜120は、例えばポリイミド系樹脂やエポキシ系樹脂、フェノール系樹脂等の樹脂材料からなっている。樹脂膜120の形成方法としては、スピンコート法や液滴吐出法等の塗布法で液状の樹脂材料を成膜した後これを固化する方法や、樹脂フィルム等をラミネートする方法等が挙げられる。樹脂膜の膜厚が10μm以上になっていれば、後述する寄生容量を十分に小さくすることができる。本実施形態の樹脂膜120は、ポリイミド系樹脂からなり厚みが20μm程度のものである。ポリイミド系樹脂は、耐熱性や機械強度等に優れており電子機器に用いられる樹脂材料として実績があるので、これを用いることにより高信頼性とすることができる。

【0030】

樹脂膜120における所定の領域を覆って、裏面電極162a、162bが設けられている。本実施形態の裏面電極162a、162bは、Y方向に長手の平面視略長方形のものであり、互いに離間してX方向に並んでいる。裏面電極162aは、貫通電極161aを介して前記集積回路と電気的に接続されている。また、裏面電極162bも貫通電極161bを介して集積回路と電気的に接続されている。

【0031】

裏面電極162a、162bの端部とこれらの間の樹脂膜120とを覆って絶縁部165が設けられている。本実施形態の絶縁部165は、樹脂膜120と同様に絶縁性の樹脂材料からなっている。絶縁部165により、裏面電極162aと裏面電極162bとの間に短絡を生じることが防止されている。

【0032】

圧電振動子200は、平面視した半導体装置100に略全体が重なり合うように配置されている。圧電振動子200は、支持基板230と封止部材240との間に封止された圧電振動片220を有している。また、圧電振動片220と電気的に接続された引出し配線250が設けられており、引出し配線250は電極膜260a、260bと電気的に接続されている。

【0033】

支持基板230は、例えばセラミックスや、ガラス、石英などで形成され、また、封止部材240についても、例えばセラミックスや、ガラス、石英などの材料が用いられる。支持基板230や封止部材240には凹部が形成されており、支持基板230及び封止部材240は凹部を内側にして貼り合わされている。この凹部は、圧電振動片220を収容するとともにその周囲を密封する収容室235となっている。

【0034】

本実施形態の圧電振動片220は、基部から2つの腕部が同一方向に並列して延びる音叉型の平面形状を有した薄板状の水晶片からなるものである。この基部は、支持基板230及び封止部材240に挟持されて片持ち状に支持されている。また、収容室235は、腕部の運動を阻害しない程度の空間を確保するようになっている。

【0035】

引出し配線250は、封止部材240の側面に設けられており、半導体装置100と対向する面に設けられた電極膜260a、260bと導通するようになっている。電極膜260a、260bは、それぞれハンダ部420a、420bを介して、裏面電極162a、162bと電気的に接続されている。

【0036】

圧電振動子200と半導体装置100との間には充填部材410が設けられている。充填部材410は、例えばエポキシ樹脂、アクリル系樹脂、フェノール樹脂、シリコーン樹脂などの樹脂材料からなっている。充填部材410により圧電振動子200と半導体装置100との間が封止され、ここに水分などの不純物が入り込まないようになっている。

【0037】

以上のような構成の圧電発振器1において、実装基板300の電極端子310からバンプ139aや139bに供給される電気信号は、前記集積回路に適宜処理されるとともに、貫通電極161a、161b等を介して半導体装置100の裏面110b側と受け渡しされる。また、この電気信号は、半導体装置100の裏面電極162a、162bと圧電振動子200との間で受け渡しされる。

【0038】

圧電振動子200の圧電振動片220に所定の電気振動が伝達されると、圧電振動片220の腕部が固有振動数で振動し、これを用いた発振回路が構成されるようになっている。これにより、例えば発振回路から所定の周波数の方形波電圧等を出力させることができ、圧電発振器1をタイミングデバイス等に用いることが可能になっている。このような圧電発振器を正常に動作させるためには、圧電振動片に伝達される電圧波形のノイズを低減させることが重要である。ノイズを生じさせる原因の1つに寄生容量が挙げられる。

【0039】

従来の圧電発振器においては、半導体基板の裏面側にシリコン酸化物やシリコン窒化物等からなる絶縁膜が設けられている。また、絶縁膜を覆って裏面電極が設けられており、半導体基板と裏面電極との間には寄生容量が構成される。この寄生容量Cは、絶縁膜の誘電率ε、裏面電極の総面積S、及び半導体基板と裏面電極との間隔dを用いて、C=εS/dで表される。例えば、絶縁膜がシリコン酸化物からなりその厚みが1.4μmであり、裏面電極の総面積Sが0.425mm2である場合には、寄生容量Cは11pFとなる。リアルタイムクロック等のタイミングデバイスにあっては、誤作動を防止する観点から寄生容量Cを3pF以下にすることが好ましいとされている。

【0040】

本実施形態の圧電発振器1は、半導体基板110と裏面電極162a、162bとの間に絶縁性の樹脂膜120が設けられているので、以下の理由により寄生容量が効率的かつ格段に低減されている。

【0041】

シリコン酸化物等の無機材料の成膜方法としては、CVD法やスパッタリング法等が挙げられる。これらの成膜方法は成膜速度が遅いので、これらの方法を厚い膜(例えば10μm以上)の形成に用いることは、生産効率の観点から非現実的である。すなわち、シリコン酸化物等からなる絶縁膜を厚膜化することによって寄生容量の低減することは、実質的にできない。一方、圧電発振器1には樹脂材料からなる樹脂膜120が設けられており、樹脂材料は厚く成膜することが容易である。したがって、樹脂膜120をシリコン酸化物等からなる絶縁膜よりも格段に厚くすることができ、前記の式における半導体基板と裏面電極との間隔dを格段に大きくすることができる。

【0042】

例えば、ポリイミド系樹脂からなる樹脂膜120は、誘電率が3.7程度であり、厚みが20μm程度である。したがって、前記の例と同様に裏面電極の総面積Sが0.425mm2である場合には、寄生容量Cは0.7pFとなる。このように、樹脂膜120を設けることにより、リアルタイムクロック等において誤作動を生じない範囲(例えば3pF以下)に、寄生容量が低減される。

【0043】

また、本実施形態の貫通電極161a、161bは中実構造となっているので、中空構造のものよりも面方向(X方向及びY方向)における強度が高くなっている。したがって、貫通電極161a、161bを、裏面電極162a、162b、樹脂膜120、及び半導体基板110の面方向の相対位置を固定するピンとして良好に機能させることができ、これらの面方向のずれが防止される。また、裏面電極162a、162bの内径は、半導体基板110側よりも樹脂膜120側の方が大きくなっているので、この部分の強度が高められている。したがって、裏面電極162a、162bと樹脂膜120とのずれが確実に防止されている。

【0044】

以上のように、本発明の圧電発振器にあっては、絶縁性の樹脂膜120が設けられているので、寄生容量が効率的かつ格段に低減される。したがって、半導体装置100側と圧電振動子200側との間で受け渡しされる電気信号のノイズが低減され、圧電振動子200を正常に動作させることが可能になる。よって、このような圧電振動子200を備えた圧電発振器1は誤動作が格段に低減され、高精度な周波数で振動波形を生成可能な良好なものとなる。例えば、本発明の圧電発振器1を携帯電話等の各種電子機器のタイミングデバイスに用いれば、圧電発振器1により高精度なクロックが得られるので、デバイスの制御・駆動のタイミングが高精度となる。これにより、正常に機能する高信頼性のデバイスとなる。

【0045】

[製造方法]

次に、図3(a)〜(c)、図4(a)〜(c)、図5(a)、(b)を参照して、圧電発振器1の製造方法の一例を説明する。本例では、シリコンウエハを用いて複数の半導体装置100を一括して形成する。シリコンウエハは、個片化後に半導体基板110となる部分である。なお、図3(a)〜(c)、図4(a)〜(c)、図5(a)には1つの半導体装置100と対応する部分を拡大して示している。

【0046】

まず、図3(a)に示すように、半導体基板110上に集積回路を形成するとともに、ウエハレベルCSP層130を形成する。具体的には、半導体基板110の表面110aを例えば熱酸化してこれを下地層131とする。半導体基板110の表層や下地層131等に集積回路を形成するとともに、下地層131上の所定位置に電極132a、132bを形成する。下地層131及び電極132a、132bを覆って、例えばシリコン酸化物を成膜する。この膜のうち電極132a、132bや前記集積回路の端子を覆う部分をフォトリソグラフィ法及びエッチング法を用いて除去して、この膜を絶縁膜133とする。

【0047】

そして、電極132a、132bとその周辺の絶縁膜133上に内部配線134a、134b、135を形成する。内部配線134a、135は、集積回路の端子と導通するように形成する。内部配線134a、134b、135及び絶縁膜133を覆って、例えばCVD法でシリコン酸化物を成膜する。この膜の所定部分を除去して内部配線134b、135の所定領域を露出させ、この膜を層間絶縁膜136とする。内部配線134b、135の露出された部分の各々と導通させて、内部配線137a、137bを形成する。

【0048】

内部配線134a、134b、135、137a、137bの形成方法としては、例えばTiW、Cuを順にスパッタリング法で成膜した後、このCu膜にめっき処理でCuを析出させて厚膜化する方法が挙げられる。内部配線137a、137b及び層間絶縁膜136を覆ってシリコン酸化物を形成する。その所定部分を除去して内部配線137a、137bの所定領域を露出させ、この膜を保護膜138とする。このようにして、ウエハレベルCSP層130を形成する。引き続きバンプ139a、139bを形成してもよいが、本例では後の工程で形成する。詳しくは、バンプ139a、139bが形成されていない半導体装置100を形成し、これと振動子200とを固着した後にバンプ139a、139b形成を形成する。

【0049】

そして、ウエハレベルCSP層130側に接着層510を介してサポートガラス520を貼り付ける。サポートガラス520を支持体として、砥石等の研削部材を用いて裏面110b側から半導体基板110を研削する。これにより、半導体基板110を、例えば100μm程度の厚みまで薄厚化する。スピンエッチング、又はドライポリッシュ等によって基板表面の破砕層を取り除く。接着層510としては、熱硬化性接着剤や光硬化性接着剤等の硬化性接着剤を使用することが好ましい。基板の薄厚化する方法として、CMP法を用いてもよい。

【0050】

次いで、図3(b)に示すように、電極132a、132bの各々に対応した部分の半導体基板110及び下地層131を貫通する貫通孔163を形成する。具体的には、半導体基板110の裏面110bにレジストパターン530を形成し、これをマスクとしてドライエッチングする。リアクティブイオンエッチング(RIE)や誘導結合プラズマエッチング(ICP)等を用いると、高度の異方性でドライエッチングすることができる。このようにして、貫通孔163の内側に電極132a、132bを露出させる。

【0051】

次いで、図3(c)に示すように、半導体基板110の裏面110b側に例えばCVD法でシリコン酸化物やシリコン窒化物等を成膜し、裏面110b側及び貫通孔163の内壁を覆う下地絶縁膜164を形成する。例えば、裏面110b側に1.5μm程度の厚みで成膜すると、貫通孔163の内壁には0.3〜0.4μm程度の厚みで成膜される。なお、電極132a、132bも下地絶縁膜164に覆われるので、この部分をドライエッチングあるいはレーザ加工等で除去し、電極132a、132bを露出させる。なお、裏面110bを覆う部分の下地絶縁膜164を除去してもよいが、本例では除去せずに保持する。これにより、半導体基板110を有機汚染から保護することができ、かつ裏面電極162a、162bと半導体基板110との間隔を広くすることができる。

【0052】

そして、貫通孔163の内壁にスパッタリング法でTiW、TiN、Ti等を成膜して、これをパリア層(図示略)とする。さらに、貫通孔163の内壁にCuをスパッタリング法で成膜して、これをシード層(図示略)とする。バリア層は、貫通電極161a、161bの金属原子が半導体基板110側に拡散しないようにするものであり、シード層と貫通孔163の内壁側との密着層としても機能する。シード層は、後に貫通電極161a、161bをめっき処理で形成する際にシードとして機能する。

【0053】

次いで、図4(a)に示すように、半導体基板110の裏面110b側の下地絶縁膜164を覆うとともに、貫通孔163の開口周辺を露出させて、樹脂膜120を形成する。本例では、まず裏面110b側の下地絶縁膜164を覆ってスピンコート法で感光性のポリイミド系樹脂を成膜する。樹脂材料をスピンコート法や液滴吐出法等の塗布法で成膜すれば、無機材料を蒸着法やCVD法、スパッタリング法で成膜する場合よりも、成膜速度が格段に速くなる。したがって、樹脂材料を厚く成膜することが容易化される。例えば、シリコン酸化物(無機材料)からなる下地絶縁膜164は、成膜速度の制約により通常と同様に1.5μm程度の厚みに形成している。一方、樹脂材料の成膜時には、成膜速度の制約がほとんどないので、ここでは樹脂材料を20μm程度の厚みに成膜する。

【0054】

そして、フォトマスク等を用いてこの膜を選択的に露光・現像する。このようにして、この膜における電極132a、132b上を開口し、これを貫通孔163の一部とする。ここでは、半導体基板110側の貫通孔163よりも内径が大きくなるように、開口させる。例えば、ポジ型の感光性のポリイミド系樹脂を用いる場合には、フォトマスクの透光部の寸法を貫通孔163の内径より大きくすればよい。また、前記の現像とともに半導体基板110側の貫通孔163内側のポリイミド系樹脂を除去して、電極132a、132bを露出させる。この他にも、樹脂フィルムをラミネートにより貼設した後、貫通孔163と対応する部分を開口させる手法を用いてもよい。この場合にも無機材料からなる膜よりも格段に厚い膜を効率的に設けることができる。

【0055】

次いで、図4(b)に示すように、貫通孔163の内壁及び樹脂膜120を覆って導電部160a、160bを形成する。具体的には、電気化学プレーティング法を用いて前記シード層にめっきを析出させて貫通孔163の内側に中実構造(円柱状)の貫通電極161a、161bを形成する。さらに、めっき処理を行った後めっきを適宜パターニングして、樹脂膜120を覆う裏面電極162a、162bを形成する。なお、樹脂膜120上の所定領域に下地膜パターンを形成しておき、この下地膜にめっきを析出させること等によって裏面電極を形成してもよい。また、めっきの膜厚を制御すること等により貫通孔163の内壁を覆う円筒状(中空構造)の貫通電極を形成してもよい。

【0056】

次いで、図4(c)に示すように、裏面電極162a、162bの間に絶縁部165を形成する。ここでは、裏面電極162a、162b及び樹脂膜120を覆って樹脂材料を成膜した後この膜をパターニングして、裏面電極162a、162bの端部、及び裏面電極162a、162bの間の樹脂膜120を覆う絶縁部165を形成する。

また、この上にダイシングテープ等を貼付け、これを支持としてサポートガラス520をシリコンウエハから剥離した後、シリコンウエハを個片化する。これによりバンプ139a、139bが形成されていない状態の半導体装置100が得られる。なお、ダイシングテープを貼付ける前に、ハンダメッキ等によってハンダ部420a、420bとなるハンダを裏面電極162a、162b上に配置しておいてもよい。

【0057】

また、半導体装置100と独立して圧電振動子200を形成する。ここでは、大判のガラスウエハを用いて多数の圧電振動子200を一括して形成する。ガラスウエハは、個片化後に支持基板230となる部分である。具体的には、支持基板230上の複数の所定領域にそれぞれ圧電振動片220を配置する。そして、支持基板230に封止部材240を固着するとともに、これらの間に各圧電振動片220を気密封止する。そして、封止部材240上に圧電振動片220に接続された引出し配線250を形成する。引出し配線250と導通させて、半導体装置100の裏面電極162a、162bと同程度の大きさの電極膜260a、260bを形成する。この後にガラスウエハを個片化すれば圧電振動子200が得られるが、本例では半導体装置100の実装後に個片化する。

【0058】

次いで、図5(a)に示すように、電極膜260a、260bを裏面電極162a、162bにそれぞれ電気的に接続する。接続方法としては、ハンダ接合やAgペーストによる接合、Au−Au接合、プラズマ活性化接合、導電性接着剤による接合等を用いることができる。Au−Au接合を採用する場合には、例えばシリコンウエハを個片化する前に裏面電極162a、162bにめっき処理を施しておく。

【0059】

本例では、ハンダ接合を採用する。具体的には、電極膜260a、260b上に印刷法、スピンコート法あるいはディスペンス法等によって、フラックス又はソルダーペーストを供給する。そして、半導体装置100の裏面電極162a、162bが、電極膜260a、260bとそれぞれ対向するように、個片化された半導体装置100をガラスウエハ上に搭載する。この段階ではガラスウエハ及び半導体装置100に加熱を行わずに、フラックス又はソルダーペーストの粘着力で半導体装置100をガラスウエハに保持させる。そして、リフロー炉やホットプレート等の加熱手段により、ガラスウエハを加熱する。加熱温度は、ハンダが充分に溶解(溶融)する温度(例えば240℃以上)とする。

【0060】

次いで、半導体基板110の表面110a側に露出した部分の内部配線137a、137b上に、バンプ139a、139bを形成する。具体的な形成方法としては、内部配線137a、137b上にハンダを供給した後に、ハンダをリフローする方法等がある。この場合、残留するフラックスを除去するために、洗浄することが望ましい。また、ハンダを供給する方法としては、ハンダペーストを塗布する方法や、ハンダペーストを印刷する方法、ハンダボールを搭載する方法等が挙げられる。

【0061】

本例では、半導体装置100と圧電振動子200との接続後に、ハンダペーストによりバンプ139a、139bを形成するが、ウエハレベルCSP層130を形成した後、接着層510を設ける前にバンプ139a、139bを形成してもよい。この場合には、バンプ139a、139bを露出させないように、接着層510をバンプ139a、139bの高さよりも厚く形成することが望ましい。また、ハンダによるバンプ139a、139bの他に、露出した部分の内部配線137a、137bの表面にめっきを析出させてめっきからなるバンプを形成してもよい。このめっき処理は、導電部160a、160bを形成する際のめっき処理と同じプロセスで行ってもよい。

【0062】

次いで、半導体装置100と振動子200との間を充填材410で封止する。そして、図5(b)に示すように、ダイシングカッタ600等の個片化装置を用いてガラスウエハ(支持基板)230を個片化することにより、図2に示した圧電発振器1が得られる。なお、本例では、個片化した半導体装置100をガラスウエハ230に搭載した後に、これを個片化しているが、搭載前にガラスウエハ230を個片化しておき、個片化された振動子200に半導体装置100を搭載してもよい。また、個片化前の半導体装置100すなわち、各種部材や回路、配線等が形成されたシリコンウエハとガラスウエハ230とを固着した後に、個片化して圧電発振器を製造してもよい。

【0063】

[変形例]

次に、図6(a)、(b)を参照しつつ前記実施形態と異なる態様の圧電発振器を説明する。図6(a)は変形例1の構成を示す要部断面図であり、図6(b)は、変形例2の構成を示す概略斜視図である。

【0064】

図6(a)に示す変形例1が前記実施形態と異なる点は、樹脂膜120において半導体基板110と反対側に凹部125が設けられており、凹部125の内側に裏面電極162aの一部が埋め込まれている点である。凹部125は、Y方向に沿って溝状に延びており、図示しないもののX方向にも同様に設けられている。

【0065】

このようにすれば、凹部125に埋め込まれた部分の裏面電極162aと、凹部125の非形成部における樹脂膜120とが噛み合っているので、樹脂膜120と裏面電極162aとの相対位置がX方向やY方向に変化することが防止される。また、貫通電極161aがピンとして機能するので、裏面電極162aと半導体基板110との相対位置がX方向やY方向に変化することも防止される。したがって、貫通電極161aと裏面電極162aとが一体に形成されていれば、半導体基板110と樹脂膜120との相対位置がX方向やY方向に変化することも防止される。このように、変形例1の圧電発振器にあっては、熱膨張係数の違いにより半導体基板110、樹脂膜120、及び導電部160aとの間で位置ずれを生じることが確実に防止される。

【0066】

なお、このような樹脂膜120は、例えば予め凹部を形成しておいた樹脂フィルムをラミネートすること等により形成される。また、凹部125は、樹脂膜120を貫通していてもよい。この場合には、樹脂膜120を開口して貫通孔163の一部とするプロセスで、凹部125も一括して形成すればよい。

【0067】

図6(b)に示す変形例2が前記実施形態と異なる点は、裏面電極162bの一部が樹脂膜120上において引き回し配線166となっている点である。引き回し配線166の上には絶縁部165が設けられており、振動子200と接合した際、振動子200の端子260aが引き回し配線166と電気的に短絡を生じないようになっている。

【0068】

従来の圧電発振器においてこのような引き回し配線を設けると、寄生容量が増加し、誤作動を生じるおそれがあった。しかしながら、本発明によれば前記のように寄生容量が低減されるので、誤作動を防止しつつ引き回し配線166を設けることが可能になる。これにより、貫通電極161a、161bの配置自由度が高くなり、電極132a、132bや各種内部配線、集積回路等の配置自由度が高くなる。

【図面の簡単な説明】

【0069】

【図1】本発明の圧電発振器の構成を概略して示す分解斜視図である。

【図2】図1のA−A’線矢視断面図である。

【図3】(a)〜(c)は、圧電発振器の製造方法を示す断面工程図である。

【図4】(a)〜(c)は、図3(c)から続く断面工程図である。

【図5】(a)、(b)は、図4(c)から続く工程図である。

【図6】(a)は変形例1の要部断面図、(b)は変形例の概略斜視図である。

【符号の説明】

【0070】

1・・・圧電発振器、100・・・半導体装置、110・・・半導体基板、110a・・・表面(他方の面)、110b・・・裏面(一方の面)、120・・・樹脂膜、125・・・凹部、160a、160b・・・導電部、161a、161b・・・貫通電極(導電部)、162a、162b・・・裏面電極(導電部)、163・・・貫通孔、164・・・下地絶縁膜、165・・・絶縁部、200・・・圧電振動子(振動子)、220・・・圧電振動片

【特許請求の範囲】

【請求項1】

圧電振動片が内部に収納された振動子と前記振動子を駆動する駆動手段とを備えた圧電発振器であって、

半導体基板と、

前記半導体基板の一方の面を覆う絶縁性の樹脂膜と、

前記半導体基板及び前記樹脂膜を貫通する貫通孔と、

前記樹脂膜及び前記貫通孔の内壁を覆う導電部と、を有し、

前記振動子と前記駆動手段とが前記導電部を介して電気的に接続されていることを特徴とする圧電発振器。

【請求項2】

前記駆動手段が前記半導体基板の他方の面に形成されていることを特徴とする請求項1に記載の圧電発振器。

【請求項3】

前記導電部が、前記貫通孔の内側において中実構造になっていることを特徴とする請求項1又は2に記載の圧電発振器。

【請求項4】

前記貫通孔は、前記樹脂膜における内寸が前記半導体基板における内寸よりも大きくなっていることを特徴とする請求項3に記載の圧電発振器。

【請求項5】

前記半導体基板と前記樹脂膜との間に無機材料からなる下地絶縁膜が設けられていることを特徴とする請求項1〜4のいずれか一項に記載の圧電発振器。

【請求項6】

前記樹脂膜の厚みが10μm以上となっていることを特徴とする請求項1〜5のいずれか一項に記載の圧電発振器。

【請求項7】

前記樹脂膜において前記半導体基板と反対側に凹部が設けられているとともに、該凹部の内側及び前記樹脂膜における該凹部の非形成部に前記導電部が一体に設けられていることを特徴とする請求項1〜6のいずれか一項に記載の圧電発振器。

【請求項8】

前記振動子が2以上の端子を有しているとともに該端子の各々に対応させて前記導電部が設けられており、前記樹脂膜を覆う部分において前記複数の導電部の間に、絶縁部が設けられていること特徴とする請求項1〜7のいずれか一項に記載の圧電発振器。

【請求項1】

圧電振動片が内部に収納された振動子と前記振動子を駆動する駆動手段とを備えた圧電発振器であって、

半導体基板と、

前記半導体基板の一方の面を覆う絶縁性の樹脂膜と、

前記半導体基板及び前記樹脂膜を貫通する貫通孔と、

前記樹脂膜及び前記貫通孔の内壁を覆う導電部と、を有し、

前記振動子と前記駆動手段とが前記導電部を介して電気的に接続されていることを特徴とする圧電発振器。

【請求項2】

前記駆動手段が前記半導体基板の他方の面に形成されていることを特徴とする請求項1に記載の圧電発振器。

【請求項3】

前記導電部が、前記貫通孔の内側において中実構造になっていることを特徴とする請求項1又は2に記載の圧電発振器。

【請求項4】

前記貫通孔は、前記樹脂膜における内寸が前記半導体基板における内寸よりも大きくなっていることを特徴とする請求項3に記載の圧電発振器。

【請求項5】

前記半導体基板と前記樹脂膜との間に無機材料からなる下地絶縁膜が設けられていることを特徴とする請求項1〜4のいずれか一項に記載の圧電発振器。

【請求項6】

前記樹脂膜の厚みが10μm以上となっていることを特徴とする請求項1〜5のいずれか一項に記載の圧電発振器。

【請求項7】

前記樹脂膜において前記半導体基板と反対側に凹部が設けられているとともに、該凹部の内側及び前記樹脂膜における該凹部の非形成部に前記導電部が一体に設けられていることを特徴とする請求項1〜6のいずれか一項に記載の圧電発振器。

【請求項8】

前記振動子が2以上の端子を有しているとともに該端子の各々に対応させて前記導電部が設けられており、前記樹脂膜を覆う部分において前記複数の導電部の間に、絶縁部が設けられていること特徴とする請求項1〜7のいずれか一項に記載の圧電発振器。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2009−218788(P2009−218788A)

【公開日】平成21年9月24日(2009.9.24)

【国際特許分類】

【出願番号】特願2008−59479(P2008−59479)

【出願日】平成20年3月10日(2008.3.10)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成21年9月24日(2009.9.24)

【国際特許分類】

【出願日】平成20年3月10日(2008.3.10)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]