圧電発振器

【課題】整合回路を内蔵した小型の圧電発振器または送信機を提供する。

【解決手段】ICチップ40とSAW共振子10とがパッケージ29内に気密に収容されたSAW発振器1であって、SAW共振子10は、圧電基板11及び圧電基板11の表面に形成されたIDT電極12を有し、ICチップ40は、SAW共振子10を発振させる発振回路が形成されるとともに一方の主面43側に突部46が形成され、突部46の上面46aにSAW共振子10が接着剤97を介して固定され、突部46は、ICチップ40の一方の主面43側に形成された第1の絶縁膜42と、第1の絶縁膜42上に形成され、発振回路に接続される伸張コイル60と、第1の絶縁膜42上に形成され、伸張コイル60を覆う第2の絶縁膜50と、を有することを特徴とする。

【解決手段】ICチップ40とSAW共振子10とがパッケージ29内に気密に収容されたSAW発振器1であって、SAW共振子10は、圧電基板11及び圧電基板11の表面に形成されたIDT電極12を有し、ICチップ40は、SAW共振子10を発振させる発振回路が形成されるとともに一方の主面43側に突部46が形成され、突部46の上面46aにSAW共振子10が接着剤97を介して固定され、突部46は、ICチップ40の一方の主面43側に形成された第1の絶縁膜42と、第1の絶縁膜42上に形成され、発振回路に接続される伸張コイル60と、第1の絶縁膜42上に形成され、伸張コイル60を覆う第2の絶縁膜50と、を有することを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、圧電発振器及び圧電発振器を備えた送信機に関するものである。

【背景技術】

【0002】

近年、情報通信技術、ネットワーク技術の急激な発達に伴う通信の高速化に対応するために、通信機器に使用する発振器の高周波化及び高安定性が要求されている。高周波化に適した発振器として、弾性表面波(以下「SAW(Surface Acoustic Wave)」ともいう)を利用した圧電振動片としてのSAW共振子と、このSAW共振子を駆動する発振回路などを集積回路化した半導体回路素子(以下「ICチップ」という)とからなるSAW発振器や、SAW発振器を備えた送信機などが広く使用されている。更に、携帯電話などの通信機器に対する小型化・薄型化の要求に対応して、より一層の小型化を図るために、SAW共振子とICチップとを同一パッケージ内に収容するSAW発振器が、例えば特許文献1に示されている。

【0003】

特許文献1のSAW発振器は、パッケージベースと蓋体とからなるパッケージと、主面に電極パッド(外部接続用電極)が設けられたICチップ(LSI)と、圧電基板の表面にIDT電極及び該IDT電極に接続された外部接続端子(入出力電極)が形成されたSAW共振子(SAWチップ)とを有している。ICチップは、パッケージベースの凹部の凹底部分に固定されている。SAW共振子は、ICチップ上に複数のバンプを介して接合され、SAW共振子のSAWが伝わる面とICチップとの間に空間を形成するように保持されている。また、ICチップの電極パッドと、SAW共振子の外部接続端子とは、バンプによって電気的に接続されている。そして、ベースの上面の開口部に蓋体が接合されてパッケージが構成されることにより、ICチップ及びSAW共振子がパッケージ内部に気密に封止されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平9−162691号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、一般に、SAW発振器を送信機に用いる場合、SAW発振器の出力とアンテナとを接続する際に、インピーダンス整合回路を挿入して、高周波損失や不要な輻射を低減させるフィルタを構成する必要がある。また、SAW発振器の周波数を可変させ周波数調整を実施したり、電圧制御型SAW発振器における周波数変調を実現させるためには、発振回路に接続された負荷容量を変化させることで周波数の可変幅を確保することが可能であるが、可変幅を十分に確保するために、SAW共振子と発振回路との間に伸張コイルなどのインダクティブ素子を挿入することが知られている。

【0006】

これらの場合に用いられる容量素子や抵抗素子あるいはインダクティブ素子などの回路素子に求められる抵抗値や静電容量値あるいはインダクタンスなどの回路定数は、CMOSプロセスによりICチップに集積させて形成することが困難な大きさが必要とされる。このため、比較的大きいチップ部品タイプの抵抗素子や容量素子あるいはインダクティブ素子などを用いる必要があるため、実装スペースの増大を招き、圧電発振器またはこれを用いた送信機の小型化を阻害するという問題があった。

また、圧電発振器またはこれを用いた送信機の小型化を重視して整合回路を内蔵しない場合には、圧電発振器またはこれを用いた送信機が実装される相手側の実装基板に整合回路を設ける必要があり、通信機器全体としての小型化のメリットが半減するという問題があった。

【課題を解決するための手段】

【0007】

本発明は、上述の課題の少なくとも一部を解決するためになされたものであり、以下の形態または適用例として実現することが可能である。

【0008】

[適用例1]本適用例にかかる圧電発振器は、半導体回路素子と圧電振動片とがパッケージ内に気密に収容された圧電発振器であって、前記圧電振動片は、圧電基板及び前記圧電基板の表面に形成された励振電極を有し、前記半導体回路素子は、前記圧電振動片を発振させる発振回路が形成され、主面に第1の絶縁膜が形成され、少なくとも、前記第1の絶縁膜上に形成され前記発振回路に接続される薄膜回路素子と、前記第1の絶縁膜上に形成され前記薄膜回路素子を覆う第2の絶縁膜と、から形成される突部を有し、前記突部の上面に前記圧電振動片が固定されていることを特徴とする。

【0009】

この構成によれば、圧電発振器は、発振回路が形成された半導体回路素子の主面側の突部上に圧電振動片を固定することにより、平面視で半導体回路素子と圧電振動片とを重ねて配置できることから、パッケージ内のスペース効率が向上し、パッケージの小型化が可能となる。従って、圧電発振器は、小型化が可能となる。

また、圧電発振器は、半導体回路素子の主面側の突部上に圧電振動片を固定していることことから、半導体回路素子の主面と圧電振動片との間の間隔を、突部の厚み分空けることができる。これにより、圧電発振器は、例えば、落下衝撃時などに半導体回路素子と圧電振動片との衝突が発生しにくくなることから、耐衝撃性が向上する。

加えて、圧電発振器は、第1の絶縁膜上に発振回路に接続される薄膜回路素子が形成されていることから、例えば、半導体回路素子内に形成することが困難な大きい回路定数の回路素子を半導体回路素子上に形成できる。これにより、圧電発振器は、パッケージ内の別スペースに、外付けの回路素子を搭載する必要がないことから、パッケージの小型化が可能となる。従って、圧電発振器は、小型化が可能となる。

【0010】

[適用例2]上記適用例にかかる圧電発振器において、平面視において前記圧電振動片が前記半導体回路素子の外形内に収まるように、前記圧電振動片が前記突部の前記上面に固定されていることが好ましい。

【0011】

この構成によれば、圧電発振器は、平面視で、圧電振動片が半導体回路素子の外形内に収まることから、パッケージ内のスペース効率がより向上し、パッケージの更なる小型化が可能になる。従って、圧電発振器は、更なる小型化が可能となる。

【0012】

[適用例3]上記適用例にかかる圧電発振器において、前記半導体回路素子の前記主面側と前記第1の絶縁膜との間に、スペーサ部材が介在していることが好ましい。

【0013】

この構成によれば、半導体回路素子の主面側と第1の絶縁膜との間に、スペーサ部材が介在していることから、半導体回路素子の主面と圧電振動片との間の間隔を、スペーサ部材の厚み分、更に空けることができる。これにより、圧電発振器は、例えば、落下衝撃時などに半導体回路素子と圧電振動片との衝突が、より発生しにくくなることから、耐衝撃性が更に向上する。

【0014】

[適用例4]上記適用例にかかる圧電発振器において、前記薄膜回路素子は、インダクティブ素子であることが好ましい。

【0015】

この構成によれば、圧電発振器は、インダクティブ素子により、圧電振動片の入出力インピーダンスに含まれる寄生容量成分を打ち消す整合回路を形成することができるので、スプリアス(不要輻射)が抑制され優れた発振特性を得ることができる。

【0016】

[適用例5]上記適用例にかかる圧電発振器において、前記インダクティブ素子が、前記第1の絶縁膜上に、金属膜をパターニングして形成された伸張コイルであることが好ましい。

【0017】

この構成によれば、圧電発振器は、例えば、金属膜をフォトリソグラフィ技術により渦巻き状にパターニングして伸張コイルを形成することにより、線幅を精度よく制御してインダクタンスを精緻に調整することができる。また、これにより、圧電発振器は、チップ型のインダクティブ素子などに比して厚みの薄いインダクティブ素子を形成できるので、パッケージの薄型化を図ることができる。

【0018】

[適用例6]上記適用例にかかる圧電発振器において、平面視において、前記突部の前記上面と、前記圧電振動片の前記励振電極とが重ならないように、前記圧電振動片が前記突部に接着剤を介して固定されていることが好ましい。

【0019】

この構成によれば、圧電発振器は、圧電振動片が、平面視で突部の上面と励振電極とが重ならないように固定されていることから、励振電極近傍への接着剤の流出を回避できる。これにより、圧電発振器は、圧電振動片の振動を阻害する主な要因を排除できることから、優れた周波数特性を得ることができる。

【0020】

[適用例7]上記適用例にかかる圧電発振器において、前記圧電振動片が、前記励振電極としてのIDT電極を有する弾性表面波素子片であることが好ましい。

【0021】

この構成によれば、圧電発振器は、圧電振動片が、励振電極としてのIDT電極を有する弾性表面波素子片であることから、高周波帯域において優れた周波数特性を有する弾性表面波(SAW)発振器を提供することができる。

【0022】

[適用例8]上記適用例にかかる圧電発振器において、前記圧電振動片が、前記励振電極としてのIDT電極を有する弾性表面波素子片であり、前記薄膜回路素子が、前記第1の絶縁膜上に金属膜をパターニングして形成され、前記弾性表面波素子片と前記発振回路との間に接続される伸張コイルであることが好ましい。

【0023】

この構成によれば、周波数可変幅を十分に確保した小型の電圧制御型SAW発振器を実現することができる。

【0024】

[適用例9]上記適用例にかかる圧電発振器において、前記第1の絶縁膜上に電極ランドが形成され、前記電極ランドは、前記第2の絶縁膜に形成された開口部から露出していることが好ましい。

【0025】

この構成によれば、圧電発振器は、第1の絶縁膜上に電極ランドが形成され、電極ランドは、第2の絶縁膜に形成された開口部から露出している。このことから、圧電発振器は、例えば、発振回路などに接続される回路素子チップを電極ランドを介して半導体回路素子上に搭載することができる。これにより、圧電発振器は、パッケージ内のスペース効率がより向上し、パッケージの更なる小型化が可能になる。従って、圧電発振器は、更なる小型化が可能となる。

【0026】

[適用例10]上記適用例にかかる圧電発振器において、前記電極ランドに、少なくとも回路素子チップであるインダクティブ素子が接合されていることが好ましい。

【0027】

この構成によれば、圧電発振器は、電極ランドに、インダクティブ素子が接合されていることから、インダクティブ素子により、圧電振動片の入出力インピーダンスに含まれる寄生容量成分を打ち消す整合回路を形成することができる。このことから、圧電発振器は、スプリアスが抑制され優れた発振特性を得ることができる。

【0028】

[適用例11]上記適用例にかかる圧電発振器において、前記半導体回路素子が、前記パッケージの内底部分にフェースダウン接合により接合されていることが好ましい。

【0029】

この構成によれば、圧電発振器は、半導体回路素子が、パッケージの内底部分にフェースダウン接合により接合されていることから、半導体回路素子を、チップスケールにて薄型実装することができる。これにより、圧電発振器は、更なる小型化・薄型化を図ることができる。

【0030】

[適用例12]本適用例にかかる送信機は、送信信号を出力する発振器と、前記発振器からの前記送信信号を電波として放出するアンテナと、を少なくとも備える送信機であって、前記発振器が、上記適用例に記載の圧電発振器から構成されていることを特徴とする。

【0031】

この構成によれば、送信機は、上記適用例の圧電発振器を内蔵しているので、例えば、整合回路が内蔵されることにより、小型で優れた発振特性を有する送信機を提供することができる。

【図面の簡単な説明】

【0032】

【図1】(a)は、第1の実施形態の圧電振動片としてのSAW共振子を説明する斜視図、(b)は、(a)のB−B線断面図。

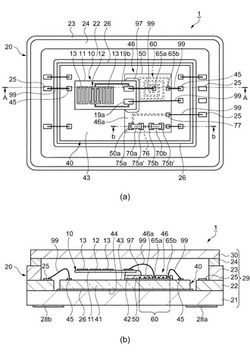

【図2】(a)は、第1の実施形態のSAW発振器を説明する平面図、(b)は、(a)のA−A線断面図。

【図3】第1の実施形態のSAW発振器において回路素子チップが搭載された部分を拡大して説明する図2(a)のb−b線断面図。

【図4】第1の実施形態の第1の変形例のSAW発振器の断面図。

【図5】第1の実施形態の第2の変形例のSAW発振器の断面図。

【図6】(a)は、第2の実施形態のSAW発振器を説明する平面図、(b)は、(a)のC−C線断面図。

【発明を実施するための形態】

【0033】

以下、圧電発振器としてのSAW発振器の一実施形態について図面を参照して説明する。

(第1の実施形態)

図1は、本実施形態のSAW発振器に搭載される圧電振動片としてのSAW共振子を説明するものであり、(a)は斜視図、(b)は、(a)のB−B線断面図である。また、図2は、本実施形態のSAW発振器を説明するものであり、(a)は平面図、(b)は、(a)のA−A線断面図である。なお、(a)において、SAW発振器の上部に配置される蓋体としての金属リッドは、SAW発振器の内部の構成を説明する便宜上図示を省略している。また、図3は、本実施形態のSAW発振器の回路素子チップが搭載された部分を拡大して説明する図2(a)のb−b線断面図である。

【0034】

〔SAW共振子〕

まず、本実施形態のSAW発振器において、所定の基準周波数を生成するSAW共振子について説明する。

図1(a)に示すように、SAW共振子10は、水晶などの圧電材料からなる矩形状の圧電基板11上に、励振電極としてのIDT電極12と、反射器13と、IDT電極12に接続された一対の外部接続端子19a,19bとが備えられている。

【0035】

圧電基板11は、表面としての主面14,15を有し、一方の主面14の同一面上にIDT電極12、反射器13、外部接続端子19a,19bが形成されている。

IDT電極12は、二つの櫛型の交差指電極を有し、一方の交差指電極のバスバーに連結された複数の電極指12aと、他方の交差指電極のバスバーに連結された複数の電極指12bとが、向かい合って互いに接触しないように配置されている。

【0036】

IDT電極12は、アルミニウム(Al)で形成され、二つの交差指電極の電極指12aと電極指12bのそれぞれに逆相の電圧が印加されることで弾性表面波を励振できるように構成されている。

外部接続端子19aは、電極間配線18aによりIDT電極12の一方の電極指12aを連結するバスバーに接続され、外部接続端子19bは、電極間配線18bによりIDT電極12の他方の電極指12bを連結するバスバーに接続されている。

【0037】

反射器13は、IDT電極12を挟んだ両側に配置されて形成されている。そして、IDT電極12から伝搬された弾性表面波を反射器13で反射させて、圧電基板11の中央部にエネルギーを封じ込める役目を果たしている。なお、反射器13もIDT電極12と同様にアルミニウムで形成されている。

【0038】

図1(b)に示すように、IDT電極12における電極指12aと電極指12bとの間の距離は、等間隔ピッチPにて設定され、励振される弾性表面波の波長λはλ=2Pの関係になる。また、IDT電極12は厚みHにて形成されている。また、圧電基板11の厚みtは弾性表面波の4波長(4λ)以上の厚みに設定されている。

【0039】

〔SAW発振器〕

次に、本実施形態のSAW発振器について説明する。

図2に示すように、SAW発振器1は、パッケージベース20と、パッケージベース20の凹部の凹底部分に固定された半導体回路素子としてのICチップ40と、ICチップ40の一方の主面43側に形成された突部46上に固定されたSAW共振子10とを有している。

ICチップ40には、SAW共振子10を励振させる発振回路が形成されている。

【0040】

突部46は、ICチップ40の一方の主面43の一部に略矩形に形成された第1の絶縁膜42と、第1の絶縁膜42上に形成され、上記発振回路に接続される薄膜回路素子であるインダクティブ素子としての伸張コイル60と、第1の絶縁膜42上に略矩形に形成され、伸張コイル60を覆う第2の絶縁膜50とを有して構成されている。

そして、突部46は、上面46aが、略平坦に形成されているとともにICチップ40の主面43と略平行になるように形成されている。

また突部46には、第1の絶縁膜42上に複数対の電極ランド75a,75a’,75b,75b’が、第2の絶縁膜50に形成された開口部50aから露出するように形成されている。

これらの電極ランド75a,75a’,75b,75b’には、チップ抵抗素子やチップコンデンサ素子などの複数の回路素子チップ70a,70bが接合されている。

【0041】

そして、SAW発振器1は、パッケージベース20上に蓋体としての金属リッド30が接合されてパッケージ29が構成されることにより、ICチップ40及びSAW共振子10がパッケージ29内に気密に封止されている。

【0042】

パッケージベース20は、セラミックス絶縁材料などからなる略矩形の平板状の第1層基板21、略矩形フレーム状の第2層基板22と第3層基板23、及びシールリング24が、この順に積層されて形成されている。

また、パッケージベース20の外底部分となる第1層基板21の底面には、一対の実装端子28a,28bが設けられ、パッケージベース20の凹部の凹底部分となる第1層基板21上の略中央部分にはダイパッド26が設けられている。

【0043】

また、パッケージベース20の第2層基板22上には、複数の接続端子25が設けられている。各接続端子25は、第2層基板22及び第1層基板21に形成された図示しない配線パターンまたはスルーホールなどの層内配線により、対応する実装端子28a,28bにそれぞれ接続されている。

これらの接続端子25、実装端子28a,28b、及びそれらを接続する配線パターンは、一般に、タングステン(W)、モリブデン(Mo)等の金属配線材料をセラミックス絶縁材料上にスクリーン印刷して焼成し、その上にニッケル(Ni)、金(Au)などのめっきを施すことにより形成される。

【0044】

ダイパッド26上には、シリコンからなる半導体基板41に上述の発振回路などを含む集積回路が形成され、表面に複数の電極パッド45が設けられたICチップ40が、他方の主面44を下にして熱硬化性の接着剤などにより固定されている。

【0045】

突部46の第1の絶縁膜42上には、一端部に接続電極65aが設けられ、この接続電極65aを起点にして渦巻き状に形成されるとともに、終点の他端部に接続電極65bが設けられた伸張コイル60が形成されている。

伸張コイル60は、第1の絶縁膜42上にスパッタ法などにより金属膜を積層させた後、フォトリソグラフィ技術によりパターニングすることにより形成することができる。

このようにして形成された伸張コイル60は、線幅や形状を比較的容易に精度よく制御して形成することができるので、低コストにて精緻なインダクタンスに調整されたインダクタとして形成することができる。加えて、伸張コイル60は、チップ型のインダクティブ素子などよりも薄く形成することができる。

また、伸張コイル60は、ICチップ40内に形成することが困難な大きい回路定数のものが形成できる。

【0046】

なお、SAW発振器1が外部から入力される制御電圧に応じて発振周波数が変化する電圧制御型SAW発振器である場合、電圧制御型SAW発振器の周波数の可変幅を十分に確保するために、SAW共振子10とICチップ40内に形成された発振回路との間に、伸張コイル60を挿入することが好ましい。

【0047】

なお、第1の絶縁膜42には、ポリイミド樹脂、シリコーン変性ポリイミド樹脂、エポキシ樹脂、シリコーン変性エポキシ樹脂、アクリル樹脂、フェノール樹脂などの絶縁性を有する材料が好ましく、ポリイミド樹脂を用いることがより好ましい。これによれば、ポリイミド樹脂の熱伝導率がICチップ40より低いことから、ICチップ40の熱が突部46に固定されるSAW共振子10に伝わりにくい。

また、伸張コイル60には、アルミニウム(Al)、金(Au)、銀(Ag)、ニッケル(Ni)、銅(Cu)などの金属配線材料を用いることが好ましく、エネルギー損失の抑制のため、これらの中で抵抗値のより低い金属配線材料を用いることがより好ましい。

【0048】

第1の絶縁膜42上には、第1の絶縁膜42と同様の材料が用いられた第2の絶縁膜50が伸張コイル60を覆うように形成されている。

【0049】

図3に示すように、第1の絶縁膜42上の伸張コイル60(図2参照)と平面視で重ならない位置には、例えばスパッタなどにより金属材料を積層させてからフォトリソグラフィ技術によりパターニングすることによって回路配線が形成されている。

本実施形態の回路配線には、複数対の電極ランド75a,75a’、電極ランド75b,75b’、接続電極77が含まれている。また、本実施形態では、一部の電極ランド75a’,75bが端子間配線76により接続され、この他の一部の電極ランド75b’が、端子間配線76により接続電極77と接続されている。

このような回路配線上には、上述した第2の絶縁膜50が、電極ランド75a,75a’,75b,75b’、接続電極77を露出させる開口部50aを有して形成されている。

【0050】

対をなす電極ランド75a,75a’及び電極ランド75b,75b’には、チップ抵抗あるいはチップコンデンサなどの回路素子チップ70a,70bが半田95によりそれぞれ接合されている。なお、回路素子チップ70a,70bを接合する接合部材は半田95に限らず、例えば、導電性接着剤などを用いてもよい。

なお、回路構成によっては、伸張コイル60以外の回路配線は、形成されなくてもよく、回路素子チップ70a,70bは実装されなくてもよい。

【0051】

図2に戻り、突部46の上面46a(第2の絶縁膜50の上面)には、SAW共振子10の、外部接続端子19a,19bが形成された一端側が絶縁性の接着剤97により固定されている。

このとき、SAW共振子10は、平面視で、IDT電極12と突部46の上面46aとが重ならないようにして、ICチップ40の一方の主面43と略平行になるように片持ち支持状態で固定されている。これにより、SAW共振子10は、ICチップ40の一方の主面43との間に、突部46の厚み分に加えて接着剤97の厚み分の間隔を有している。

また、SAW共振子10は、平面視で、ICチップ40の外形内に収まるように、突部46に固定されている。

【0052】

SAW共振子10の外部接続端子19aは、ICチップ40の対応する電極パッド45とボンディングワイヤ99により接続されている。また、外部接続端子19bは、伸張コイル60の接続電極65aとボンディングワイヤ99により接続され、伸張コイル60の接続電極65bとICチップ40の対応する電極パッド45とがボンディングワイヤ99により接続されていることにより、外部接続端子19bが伸張コイル60を介して電極パッド45と接続されている。

また、接続電極77及びICチップ40の複数の電極パッド45の一部は、パッケージベース20の対応する接続端子25とボンディングワイヤ99によりそれぞれ接続されている。

【0053】

このようなボンディングワイヤ99の接続により、ICチップ40の集積回路、SAW共振子10及びICチップ40上に形成された伸張コイル60を含む回路配線が接続されて、パッケージベース20上に、SAW発振器1の発振回路を含む一つの回路が形成される。このうち、ICチップ40上の回路配線には、伸張コイル60及び回路素子チップ70a,70bにより、SAW共振子10の入出力インピーダンスに含まれる寄生容量成分を打ち消す整合回路が形成される。

【0054】

パッケージベース20の上側には、金属リッド30が、鉄−ニッケル(Fe−Ni)合金などをフレーム状に型抜きして形成されたシールリング24を介してシーム溶接されてパッケージ29が構成されることにより、パッケージ29内部に接合されたICチップ40及びSAW共振子10が気密に封止されている。

SAW発振器1は、圧電振動片として原理的に高周波を発生させやすいSAW共振子10を用いた上記のような構成とすることで、高周波帯域において優れた周波数特性を有する。

【0055】

上述したように、第1の実施形態のSAW発振器1は、ICチップ40の一方の主面43側の突部46上にSAW共振子10を固定することにより、平面視でICチップ40とSAW発振器1とを重ねて配置できることから、パッケージベース20内のスペース効率が向上し、パッケージ29の小型化が可能となる。従って、SAW発振器1は、小型化が可能となる。

【0056】

加えて、SAW発振器1は、平面視で、SAW共振子10がICチップ40の外形内に収まることから、SAW共振子10がICチップ40の外形内に収まらない場合に比して、パッケージベース20内のスペース効率がより向上し、パッケージ29の更なる小型化が可能になる。従って、SAW発振器1は、更なる小型化が可能となる。

【0057】

また、SAW発振器1は、SAW共振子10が、平面視で、突部46の上面46aとIDT電極12とが重ならないように固定されていることから、IDT電極12直下への接着剤97の流出を回避できる。これにより、SAW発振器1は、SAW共振子10の振動を阻害する接着剤97の熱収縮などによる応力の影響を抑制できることから、優れた周波数特性を得ることができる。

【0058】

また、SAW発振器1は、ICチップ40の一方の主面43側の突部46上にSAW共振子10を固定していることから、ICチップ40の一方の主面43とSAW共振子10との間の間隔を、接着剤97の厚み分に加えて突部46の厚み分空けることができる。

これにより、SAW発振器1は、例えば、落下衝撃時などにICチップ40とSAW共振子10との衝突が発生しにくくなることから、耐衝撃性が向上する。

【0059】

また、SAW発振器1は、第1の絶縁膜42上にICチップ40内に形成することが困難な大きい回路定数の伸張コイル60が形成され、ICチップ40上に回路素子チップ70a,70bが搭載されていることから、パッケージベース20内の別スペースに、外付けの回路素子を搭載する必要がない。これにより、SAW発振器1は、パッケージ29の更なる小型化が可能となる。

【0060】

また、SAW発振器1は、インダクティブ素子である伸張コイル60により、SAW発振器1の出力に含まれるスプリアスを低減させるためのフィルタ回路を増設して内蔵させることができる。これにより、SAW発振器1は、SAW共振子10の入出力インピーダンスに含まれる寄生容量成分を打ち消す整合回路を形成することができるので、スプリアスが抑制され優れた発振特性を得ることができる。

【0061】

また、SAW発振器1は、金属膜をフォトリソグラフィ技術により渦巻き状にパターニングして伸張コイル60を形成することにより、パターンの線幅を精度よく制御してインダクタンスを精緻に調整することができる。また、これにより、SAW発振器1は、チップ型のインダクティブ素子などに比して、厚みの薄いインダクティブ素子を形成できるので、パッケージ29の薄型化を図ることができる。

【0062】

なお、第1の実施形態では、回路素子チップ70a,70bをチップ抵抗あるいはチップコンデンサなどとしたが、回路素子チップ70a,70bをインダクティブ素子としてもよい。

これによれば、SAW発振器1は、伸張コイル60に代えて、回路素子チップ70a,70bにより、SAW共振子10の入出力インピーダンスに含まれる寄生容量成分を打ち消す整合回路を、容易に形成することができる。

【0063】

(第1の変形例)

ここで、第1の実施形態の第1の変形例について図面を参照して説明する。

図4は、第1の実施形態の第1の変形例のSAW発振器の断面図である。なお、第1の実施形態との共通部分には同一の符号を付して、その説明を省略し、異なる部分を中心に説明する。

【0064】

図4に示すように、第1の実施形態の第1の変形例のSAW発振器101は、ICチップ40の一方の主面43と第1の絶縁膜42との間にスペーサ部材80が介在している。

スペーサ部材80には、シリコン基板などが用いられている。スペーサ部材80は、図示しない接着剤によってICチップ40の一方の主面43に固定されている。

なお、第1の絶縁膜42、伸張コイル60、第2の絶縁膜50などをスペーサ部材80上に形成した後、スペーサ部材80をICチップ40に固定するのが好ましい。

【0065】

これによれば、SAW発振器101は、ICチップ40の一方の主面43とSAW共振子10との間の間隔を、第1の実施形態に比して、スペーサ部材80の厚み分更に空けることができる。これにより、SAW発振器101は、例えば、落下衝撃時などにICチップ40とSAW共振子10との衝突が、より発生しにくくなることから、耐衝撃性が更に向上する。

【0066】

(第2の変形例)

次に、第1の実施形態の第2の変形例について図面を参照して説明する。

図5は、第1の実施形態の第2の変形例のSAW発振器の断面図である。なお、第1の実施形態との共通部分には同一の符号を付して、その説明を省略し、異なる部分を中心に説明する。

【0067】

図5に示すように、第1の実施形態の変形例のSAW発振器102は、ICチップ402の一方の主面43全体に第1の絶縁膜422が形成されている。

このような場合、第1の絶縁膜422上に、上記発振回路に接続される薄膜回路素子であるインダクティブ素子としての伸張コイル602が形成される。そして、突部462は、伸張コイル602と、第1の絶縁膜422上に略矩形に形成され、伸張コイル602を覆う第2の絶縁膜50とを有して構成されている。

そして、突部462は、上面462aが、略平坦に形成されているとともにICチップ402の主面43と略平行になるように形成されている。

なお、伸張コイル602の端部である接続電極652bと、発振回路の電極パッド452とは、接続電極パターン992により電気的に接続されている。

【0068】

このような構成のSAW発振器102は、一般的なICチップに備わっている絶縁膜である第1の絶縁膜422上に伸張コイル602を形成しているので、突部462を形成するための絶縁膜の層数を少なくすることができる。よって、製造工程を簡略化できる。

また、接続電極652bと、発振回路の電極パッド452とは、接続電極パターン992により電気的に接続されている。これら接続電極652b、接続電極パターン992、及び発振回路の電極パッド452は、フォトリソグラフィ等により1つの金属パターンとして形成されるため、ボンディングワイヤで接続電極と電極パッドとの間を接続する場合に比して、電気的接続の信頼性が向上する。

【0069】

(第2の実施形態)

上記第1の実施形態のSAW発振器1では、ICチップ40の集積回路及び複数の電極パッド45が形成された側の面(能動面)である一方の主面43を、金属リッド30側に向けた状態で、ICチップ40をパッケージベース20に接合し、一方の主面43側に突部46などを形成した。

第1の実施形態以外に、SAW発振器は、ICチップをパッケージベースにフェースダウン接合により接合し、ICチップの能動面側と異なる面側に突部などを設ける構成としてもよい。

【0070】

図6は、このような構成の第2の実施形態のSAW発振器を説明するものであり、(a)は平面図、(b)は、(a)のC−C線断面図である。なお、本実施形態のSAW発振器では、パッケージベースへのICチップの接合面及び突部などを設けるICチップの面が異なること以外は、第1の実施形態と共通であるため、第1の実施形態との共通部分には同一の符号を付して、その説明を省略し、異なる部分を中心に説明する。

【0071】

図6に示すように、第2の実施形態のSAW発振器201は、パッケージベース120と、該パッケージベース120の凹部の凹底部分に接合部材195を介してフェースダウン接合されたICチップ140と、該ICチップ140の突部46上に片持ち支持される状態で固定されたSAW共振子10とを有している。

また、フェースダウン接合されたICチップ140の裏面である他方の主面144側には、第1の絶縁膜42上に形成された伸張コイル60と、第1の絶縁膜42上に形成され第2の絶縁膜50の開口部50aから露出された複数対の電極ランド75a,75a’,75b,75b’とを含む回路配線及びそれぞれ接合された複数の回路素子チップ70a,70bとが設けられている。

そして、パッケージベース120上に金属リッド130が接合されてパッケージ109が構成されることにより、ICチップ140及びSAW共振子10がパッケージ109内に気密に封止されている。

【0072】

図6(b)において、パッケージベース120は、セラミックス絶縁材料などからなる略矩形の平板状の第1層基板121、略矩形フレーム状の第2層基板122と第3層基板123、及びシールリング124が、この順に積層されて形成されている。また、パッケージベース120の外底部分となる第1層基板121の底面には、一対の実装端子128a,128bが設けられ、パッケージベース120の凹部の凹底部分となる第1層基板121上には、ICチップ140が接合される複数の接続端子115a,115bが設けられている。

【0073】

また、パッケージベース120内の第2層基板122上には複数の接続端子125が設けられている。第2層基板122の各接続端子125と第1層基板121の対応する接続端子115a,115bとは、第2層基板122を貫通させて形成されたスルーホールなどの層内配線129によりそれぞれ接続されている。

また、第2層基板122の複数の接続端子125及び第1層基板121の複数の接続端子115a,115bのうちの一部は、第2層基板122及び第1層基板121に形成された図示しない配線パターンまたはスルーホールなどの層内配線パターンにより、対応する実装端子128a,128bにそれぞれ接続されている。

【0074】

ICチップ140の発振回路などの集積回路が形成された能動面である一方の主面143には、複数の電極パッド145が設けられ、この一方の主面143の略全面には、酸化シリコンや窒化シリコンなどからなる絶縁膜142が電極パッド145を露出させる開口部を有して形成されている。また、各電極パッド145上には、金(Au)バンプなどの接合部材195が高さを揃えて形成されている。

【0075】

ICチップ140は、各接合部材195をパッケージベース120の対応する接続端子115a,115bにそれぞれ位置合わせした後、加熱及び加圧することによりフェースダウン接合されている。

なお、接合部材195は金バンプに限らず、他の金属からなるバンプや、樹脂コアの表面に導電膜が形成された樹脂コアバンプなどであってもよく、また、導電性接着剤などを接合部材として接合する構成としてもよい。

更に、フェースダウン接合されたICチップ140とパッケージベース120との隙間にアンダーフィル材を充填して固化させることにより、ICチップ140の接合強度を補強することもできる。

【0076】

フェースダウン接合されたICチップ140の他方の主面144の一部には、第1の実施形態と同様に突部46が形成され、突部46の上面にSAW共振子10が接着剤97を介して固定されている。これらの構成の詳細は、第1の実施形態と共通なので説明を省略する。

【0077】

SAW共振子10の外部接続端子19aは、ICチップ140の対応する電極パッド145から層内配線129により引き出されて形成されたパッケージベース120の接続端子125とボンディングワイヤ99により接続されている。

また、外部接続端子19bは、伸張コイル60の接続電極65aとボンディングワイヤ99により接続され、伸張コイル60の接続電極65bとICチップ140の対応する電極パッド145から層内配線129を介して引き出されて形成された接続端子125とがボンディングワイヤ99により接続されていることにより、外部接続端子19bが伸張コイル60を介して電極パッド145と接続されている。

【0078】

また、電極ランド75b’と接続された接続電極77と、ICチップ140の複数の電極パッド145の一部から層内配線129により引き出されたパッケージベース120の接続端子125とが、ボンディングワイヤ99により接続されている。

そして、パッケージベース120の上側には、金属リッド130がシールリング124を介して接合されてパッケージ109が構成されることにより、パッケージベース120内部に接合されたICチップ140及びSAW共振子10が気密に封止されている。

【0079】

上述したように、第2の実施形態のSAW発振器201は、ICチップ140が、パッケージベース120の内底部分にフェースダウン接合により接合されていることから、ICチップ140を、チップスケールにて薄型実装することができる。

これにより、SAW発振器201は、第1の実施形態と同様の効果に加えて、更なる薄型化を図ることができる。

【0080】

(第3の実施形態)

次に、上記第1及び第2の実施形態(第1の実施形態には、上述の各変形例を含む。以下同様)で説明したSAW発振器1,101,102,201のいずれかを備えた送信機の一実施形態について説明する。

送信機は、データ信号を送受信する通信機器において、発振器(SAW発振器1(101,102,201)(以下、101,102,201の記載は、煩雑さを避けるために省略する)により生成された送信するためのデータ信号を重畳させた信号(電波)を送信するための機器である。

【0081】

送信機は、送信信号を出力するためのSAW発振器1と、SAW発振器1から出力される送信信号を電波として放出するアンテナとを少なくとも備えている。更に詳細には、SAW発振器1により生成される所定の基準周波数を安定化させる発振回路と、この安定化された基準周波数を、送信する内容を反映した信号に変調する変調器と、送信内容を反映して変調された信号を、所定の強度の送信信号に増幅する増幅器と、を有し、この増幅された送信信号を、アンテナから電波として空中に送出するように構成されている。

【0082】

これらの発振回路、変調器、増幅器は、上記第1または第2の実施形態のICチップ40または140の単一チップ上に、MOSプロセスを用いて集積回路化されて形成されている。そして、上記第1または第2の実施形態で説明したように、パッケージベース20または120の内部に接合されたICチップ40または140上には、該ICチップ40または140の集積回路と接続されて電気回路を形成するする回路配線が設けられ、更にその上にSAW共振子10が片持ち支持された状態で固定されている。また、回路配線の一部には伸張コイル60及び複数対の電極ランド75a,75a’,75b,75b’が形成され、複数対の電極ランド75a,75a’,75b,75b’に対応させて回路素子チップ70a,70bが接合されることにより、整合回路が形成されている。

そして、パッケージベース20または120上に金属リッド30または130が接合されて、パッケージベース20または120の内部が気密に封止されている(図2〜図6を参照)。

【0083】

上記第3の実施形態の送信機によれば、整合回路が内蔵されることにより、小型で、優れた送信特性を有し、従来のように、送信機が実装される相手側実装基板側に整合回路を設ける必要がなくなる。

【0084】

以上、発明者によってなされた本発明の実施形態について具体的に説明したが、本発明は上記した各実施形態及びその変形例に限定されるものではなく、その要旨を逸脱しない範囲で種々の変更を加えることが可能である。

【0085】

例えば、上記各実施形態で説明したSAW発振器1,101,102,201及び送信機では、ICチップ40,140上に配線材料を渦巻き状にパターニングすることにより伸張コイル60を形成して、発振回路を含む電気回路においてインダクタンスを構成した。これに限らず、配線材料をいわゆるメアンダ線路状にパターニングするなど、他の形状のコイル(インダクティブ素子)として形成することもできる。また、インダクティブ素子用の電極ランドを形成して、チップ型のインダクティブ素子を実装する構成としてもよい。

【0086】

また、上記第1及び第2の実施形態で説明したSAW共振子10の圧電基板11には水晶を用いたが、これに限定されない。水晶以外に、窒化アルミニウム(AlN)、ニオブ酸リチウム(LiNbO3)、タンタル酸リチウム(LiTaO3)、チタン酸ジルコン酸鉛(PZT)、四ほう酸リチウム(Li2B4O7)などの酸化物基板や、ガラス基板上に窒化アルミニウム、五酸化タンタル(Ta2O5)などの薄膜圧電材料を積層させて構成された圧電基板を用いることもできる。

【0087】

また、上記第1及び第2の実施形態では、IDT電極12及び反射器13の形成用金属材料としてアルミニウムを用いたが、これに限定されない。例えば、チタン(Ti)、タンタル(Ta)、タングステン(W)などの金属材料を用いることもできる。また、金(Au)とクロム(Cr)の多層膜、あるいはマグネシウム(Mg)などを用いることも可能である。

【0088】

また、上記第1及び第2の実施形態では、SAW発振器1,101,102,201の源振となる圧電振動片として、1ポート型のSAW共振子10を用いた例を説明した。これに限定されず、より高い周波数帯に利用可能な2ポート型のSAW共振子であってもよく、この他、SAWフィルタ、あるいはセンサやコンボルバなどのSAW遅延素子などの他のSAW素子片であってもよい。

また、上記SAW共振子10において、反射器13のない構成としてもよい。

更に、圧電振動片には、SAW共振子などのSAW素子片に限らず、ATカット水晶板の両主面に励振電極を形成した構成の水晶振動片あるいは音叉型の水晶振動片など、他の圧電振動片を用いる構成としてもよい。

【符号の説明】

【0089】

1,101,102,201…圧電発振器としてのSAW発振器、10…圧電振動片としてのSAW共振子、11…圧電基板、12…IDT電極、13…反射器、19a,19b…外部接続端子、20,120…パッケージベース、21,121…第1層基板、22,122…第2層基板、23,123…第3層基板、25,125,115a,115b…接続端子、26…ダイパッド、28a,28b,128a,128b…実装端子、29,109…パッケージ、30,130…蓋体としての金属リッド、40,140…半導体回路素子としてのICチップ、41…半導体基板、42…第1の絶縁膜、43,143…一方の主面、44,144…他方の主面、45…電極パッド、46…突部、46a…突部の上面、50…第2の絶縁膜、60…インダクティブ素子としての伸張コイル、65a,65b…接続電極、70a,70b…回路素子チップ、75a,75a’,75b,75b’…電極ランド、76…端子間配線、77…接続電極、95…半田、97…接着剤、99…ボンディングワイヤ、129…層内配線、142…絶縁膜。

【技術分野】

【0001】

本発明は、圧電発振器及び圧電発振器を備えた送信機に関するものである。

【背景技術】

【0002】

近年、情報通信技術、ネットワーク技術の急激な発達に伴う通信の高速化に対応するために、通信機器に使用する発振器の高周波化及び高安定性が要求されている。高周波化に適した発振器として、弾性表面波(以下「SAW(Surface Acoustic Wave)」ともいう)を利用した圧電振動片としてのSAW共振子と、このSAW共振子を駆動する発振回路などを集積回路化した半導体回路素子(以下「ICチップ」という)とからなるSAW発振器や、SAW発振器を備えた送信機などが広く使用されている。更に、携帯電話などの通信機器に対する小型化・薄型化の要求に対応して、より一層の小型化を図るために、SAW共振子とICチップとを同一パッケージ内に収容するSAW発振器が、例えば特許文献1に示されている。

【0003】

特許文献1のSAW発振器は、パッケージベースと蓋体とからなるパッケージと、主面に電極パッド(外部接続用電極)が設けられたICチップ(LSI)と、圧電基板の表面にIDT電極及び該IDT電極に接続された外部接続端子(入出力電極)が形成されたSAW共振子(SAWチップ)とを有している。ICチップは、パッケージベースの凹部の凹底部分に固定されている。SAW共振子は、ICチップ上に複数のバンプを介して接合され、SAW共振子のSAWが伝わる面とICチップとの間に空間を形成するように保持されている。また、ICチップの電極パッドと、SAW共振子の外部接続端子とは、バンプによって電気的に接続されている。そして、ベースの上面の開口部に蓋体が接合されてパッケージが構成されることにより、ICチップ及びSAW共振子がパッケージ内部に気密に封止されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平9−162691号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、一般に、SAW発振器を送信機に用いる場合、SAW発振器の出力とアンテナとを接続する際に、インピーダンス整合回路を挿入して、高周波損失や不要な輻射を低減させるフィルタを構成する必要がある。また、SAW発振器の周波数を可変させ周波数調整を実施したり、電圧制御型SAW発振器における周波数変調を実現させるためには、発振回路に接続された負荷容量を変化させることで周波数の可変幅を確保することが可能であるが、可変幅を十分に確保するために、SAW共振子と発振回路との間に伸張コイルなどのインダクティブ素子を挿入することが知られている。

【0006】

これらの場合に用いられる容量素子や抵抗素子あるいはインダクティブ素子などの回路素子に求められる抵抗値や静電容量値あるいはインダクタンスなどの回路定数は、CMOSプロセスによりICチップに集積させて形成することが困難な大きさが必要とされる。このため、比較的大きいチップ部品タイプの抵抗素子や容量素子あるいはインダクティブ素子などを用いる必要があるため、実装スペースの増大を招き、圧電発振器またはこれを用いた送信機の小型化を阻害するという問題があった。

また、圧電発振器またはこれを用いた送信機の小型化を重視して整合回路を内蔵しない場合には、圧電発振器またはこれを用いた送信機が実装される相手側の実装基板に整合回路を設ける必要があり、通信機器全体としての小型化のメリットが半減するという問題があった。

【課題を解決するための手段】

【0007】

本発明は、上述の課題の少なくとも一部を解決するためになされたものであり、以下の形態または適用例として実現することが可能である。

【0008】

[適用例1]本適用例にかかる圧電発振器は、半導体回路素子と圧電振動片とがパッケージ内に気密に収容された圧電発振器であって、前記圧電振動片は、圧電基板及び前記圧電基板の表面に形成された励振電極を有し、前記半導体回路素子は、前記圧電振動片を発振させる発振回路が形成され、主面に第1の絶縁膜が形成され、少なくとも、前記第1の絶縁膜上に形成され前記発振回路に接続される薄膜回路素子と、前記第1の絶縁膜上に形成され前記薄膜回路素子を覆う第2の絶縁膜と、から形成される突部を有し、前記突部の上面に前記圧電振動片が固定されていることを特徴とする。

【0009】

この構成によれば、圧電発振器は、発振回路が形成された半導体回路素子の主面側の突部上に圧電振動片を固定することにより、平面視で半導体回路素子と圧電振動片とを重ねて配置できることから、パッケージ内のスペース効率が向上し、パッケージの小型化が可能となる。従って、圧電発振器は、小型化が可能となる。

また、圧電発振器は、半導体回路素子の主面側の突部上に圧電振動片を固定していることことから、半導体回路素子の主面と圧電振動片との間の間隔を、突部の厚み分空けることができる。これにより、圧電発振器は、例えば、落下衝撃時などに半導体回路素子と圧電振動片との衝突が発生しにくくなることから、耐衝撃性が向上する。

加えて、圧電発振器は、第1の絶縁膜上に発振回路に接続される薄膜回路素子が形成されていることから、例えば、半導体回路素子内に形成することが困難な大きい回路定数の回路素子を半導体回路素子上に形成できる。これにより、圧電発振器は、パッケージ内の別スペースに、外付けの回路素子を搭載する必要がないことから、パッケージの小型化が可能となる。従って、圧電発振器は、小型化が可能となる。

【0010】

[適用例2]上記適用例にかかる圧電発振器において、平面視において前記圧電振動片が前記半導体回路素子の外形内に収まるように、前記圧電振動片が前記突部の前記上面に固定されていることが好ましい。

【0011】

この構成によれば、圧電発振器は、平面視で、圧電振動片が半導体回路素子の外形内に収まることから、パッケージ内のスペース効率がより向上し、パッケージの更なる小型化が可能になる。従って、圧電発振器は、更なる小型化が可能となる。

【0012】

[適用例3]上記適用例にかかる圧電発振器において、前記半導体回路素子の前記主面側と前記第1の絶縁膜との間に、スペーサ部材が介在していることが好ましい。

【0013】

この構成によれば、半導体回路素子の主面側と第1の絶縁膜との間に、スペーサ部材が介在していることから、半導体回路素子の主面と圧電振動片との間の間隔を、スペーサ部材の厚み分、更に空けることができる。これにより、圧電発振器は、例えば、落下衝撃時などに半導体回路素子と圧電振動片との衝突が、より発生しにくくなることから、耐衝撃性が更に向上する。

【0014】

[適用例4]上記適用例にかかる圧電発振器において、前記薄膜回路素子は、インダクティブ素子であることが好ましい。

【0015】

この構成によれば、圧電発振器は、インダクティブ素子により、圧電振動片の入出力インピーダンスに含まれる寄生容量成分を打ち消す整合回路を形成することができるので、スプリアス(不要輻射)が抑制され優れた発振特性を得ることができる。

【0016】

[適用例5]上記適用例にかかる圧電発振器において、前記インダクティブ素子が、前記第1の絶縁膜上に、金属膜をパターニングして形成された伸張コイルであることが好ましい。

【0017】

この構成によれば、圧電発振器は、例えば、金属膜をフォトリソグラフィ技術により渦巻き状にパターニングして伸張コイルを形成することにより、線幅を精度よく制御してインダクタンスを精緻に調整することができる。また、これにより、圧電発振器は、チップ型のインダクティブ素子などに比して厚みの薄いインダクティブ素子を形成できるので、パッケージの薄型化を図ることができる。

【0018】

[適用例6]上記適用例にかかる圧電発振器において、平面視において、前記突部の前記上面と、前記圧電振動片の前記励振電極とが重ならないように、前記圧電振動片が前記突部に接着剤を介して固定されていることが好ましい。

【0019】

この構成によれば、圧電発振器は、圧電振動片が、平面視で突部の上面と励振電極とが重ならないように固定されていることから、励振電極近傍への接着剤の流出を回避できる。これにより、圧電発振器は、圧電振動片の振動を阻害する主な要因を排除できることから、優れた周波数特性を得ることができる。

【0020】

[適用例7]上記適用例にかかる圧電発振器において、前記圧電振動片が、前記励振電極としてのIDT電極を有する弾性表面波素子片であることが好ましい。

【0021】

この構成によれば、圧電発振器は、圧電振動片が、励振電極としてのIDT電極を有する弾性表面波素子片であることから、高周波帯域において優れた周波数特性を有する弾性表面波(SAW)発振器を提供することができる。

【0022】

[適用例8]上記適用例にかかる圧電発振器において、前記圧電振動片が、前記励振電極としてのIDT電極を有する弾性表面波素子片であり、前記薄膜回路素子が、前記第1の絶縁膜上に金属膜をパターニングして形成され、前記弾性表面波素子片と前記発振回路との間に接続される伸張コイルであることが好ましい。

【0023】

この構成によれば、周波数可変幅を十分に確保した小型の電圧制御型SAW発振器を実現することができる。

【0024】

[適用例9]上記適用例にかかる圧電発振器において、前記第1の絶縁膜上に電極ランドが形成され、前記電極ランドは、前記第2の絶縁膜に形成された開口部から露出していることが好ましい。

【0025】

この構成によれば、圧電発振器は、第1の絶縁膜上に電極ランドが形成され、電極ランドは、第2の絶縁膜に形成された開口部から露出している。このことから、圧電発振器は、例えば、発振回路などに接続される回路素子チップを電極ランドを介して半導体回路素子上に搭載することができる。これにより、圧電発振器は、パッケージ内のスペース効率がより向上し、パッケージの更なる小型化が可能になる。従って、圧電発振器は、更なる小型化が可能となる。

【0026】

[適用例10]上記適用例にかかる圧電発振器において、前記電極ランドに、少なくとも回路素子チップであるインダクティブ素子が接合されていることが好ましい。

【0027】

この構成によれば、圧電発振器は、電極ランドに、インダクティブ素子が接合されていることから、インダクティブ素子により、圧電振動片の入出力インピーダンスに含まれる寄生容量成分を打ち消す整合回路を形成することができる。このことから、圧電発振器は、スプリアスが抑制され優れた発振特性を得ることができる。

【0028】

[適用例11]上記適用例にかかる圧電発振器において、前記半導体回路素子が、前記パッケージの内底部分にフェースダウン接合により接合されていることが好ましい。

【0029】

この構成によれば、圧電発振器は、半導体回路素子が、パッケージの内底部分にフェースダウン接合により接合されていることから、半導体回路素子を、チップスケールにて薄型実装することができる。これにより、圧電発振器は、更なる小型化・薄型化を図ることができる。

【0030】

[適用例12]本適用例にかかる送信機は、送信信号を出力する発振器と、前記発振器からの前記送信信号を電波として放出するアンテナと、を少なくとも備える送信機であって、前記発振器が、上記適用例に記載の圧電発振器から構成されていることを特徴とする。

【0031】

この構成によれば、送信機は、上記適用例の圧電発振器を内蔵しているので、例えば、整合回路が内蔵されることにより、小型で優れた発振特性を有する送信機を提供することができる。

【図面の簡単な説明】

【0032】

【図1】(a)は、第1の実施形態の圧電振動片としてのSAW共振子を説明する斜視図、(b)は、(a)のB−B線断面図。

【図2】(a)は、第1の実施形態のSAW発振器を説明する平面図、(b)は、(a)のA−A線断面図。

【図3】第1の実施形態のSAW発振器において回路素子チップが搭載された部分を拡大して説明する図2(a)のb−b線断面図。

【図4】第1の実施形態の第1の変形例のSAW発振器の断面図。

【図5】第1の実施形態の第2の変形例のSAW発振器の断面図。

【図6】(a)は、第2の実施形態のSAW発振器を説明する平面図、(b)は、(a)のC−C線断面図。

【発明を実施するための形態】

【0033】

以下、圧電発振器としてのSAW発振器の一実施形態について図面を参照して説明する。

(第1の実施形態)

図1は、本実施形態のSAW発振器に搭載される圧電振動片としてのSAW共振子を説明するものであり、(a)は斜視図、(b)は、(a)のB−B線断面図である。また、図2は、本実施形態のSAW発振器を説明するものであり、(a)は平面図、(b)は、(a)のA−A線断面図である。なお、(a)において、SAW発振器の上部に配置される蓋体としての金属リッドは、SAW発振器の内部の構成を説明する便宜上図示を省略している。また、図3は、本実施形態のSAW発振器の回路素子チップが搭載された部分を拡大して説明する図2(a)のb−b線断面図である。

【0034】

〔SAW共振子〕

まず、本実施形態のSAW発振器において、所定の基準周波数を生成するSAW共振子について説明する。

図1(a)に示すように、SAW共振子10は、水晶などの圧電材料からなる矩形状の圧電基板11上に、励振電極としてのIDT電極12と、反射器13と、IDT電極12に接続された一対の外部接続端子19a,19bとが備えられている。

【0035】

圧電基板11は、表面としての主面14,15を有し、一方の主面14の同一面上にIDT電極12、反射器13、外部接続端子19a,19bが形成されている。

IDT電極12は、二つの櫛型の交差指電極を有し、一方の交差指電極のバスバーに連結された複数の電極指12aと、他方の交差指電極のバスバーに連結された複数の電極指12bとが、向かい合って互いに接触しないように配置されている。

【0036】

IDT電極12は、アルミニウム(Al)で形成され、二つの交差指電極の電極指12aと電極指12bのそれぞれに逆相の電圧が印加されることで弾性表面波を励振できるように構成されている。

外部接続端子19aは、電極間配線18aによりIDT電極12の一方の電極指12aを連結するバスバーに接続され、外部接続端子19bは、電極間配線18bによりIDT電極12の他方の電極指12bを連結するバスバーに接続されている。

【0037】

反射器13は、IDT電極12を挟んだ両側に配置されて形成されている。そして、IDT電極12から伝搬された弾性表面波を反射器13で反射させて、圧電基板11の中央部にエネルギーを封じ込める役目を果たしている。なお、反射器13もIDT電極12と同様にアルミニウムで形成されている。

【0038】

図1(b)に示すように、IDT電極12における電極指12aと電極指12bとの間の距離は、等間隔ピッチPにて設定され、励振される弾性表面波の波長λはλ=2Pの関係になる。また、IDT電極12は厚みHにて形成されている。また、圧電基板11の厚みtは弾性表面波の4波長(4λ)以上の厚みに設定されている。

【0039】

〔SAW発振器〕

次に、本実施形態のSAW発振器について説明する。

図2に示すように、SAW発振器1は、パッケージベース20と、パッケージベース20の凹部の凹底部分に固定された半導体回路素子としてのICチップ40と、ICチップ40の一方の主面43側に形成された突部46上に固定されたSAW共振子10とを有している。

ICチップ40には、SAW共振子10を励振させる発振回路が形成されている。

【0040】

突部46は、ICチップ40の一方の主面43の一部に略矩形に形成された第1の絶縁膜42と、第1の絶縁膜42上に形成され、上記発振回路に接続される薄膜回路素子であるインダクティブ素子としての伸張コイル60と、第1の絶縁膜42上に略矩形に形成され、伸張コイル60を覆う第2の絶縁膜50とを有して構成されている。

そして、突部46は、上面46aが、略平坦に形成されているとともにICチップ40の主面43と略平行になるように形成されている。

また突部46には、第1の絶縁膜42上に複数対の電極ランド75a,75a’,75b,75b’が、第2の絶縁膜50に形成された開口部50aから露出するように形成されている。

これらの電極ランド75a,75a’,75b,75b’には、チップ抵抗素子やチップコンデンサ素子などの複数の回路素子チップ70a,70bが接合されている。

【0041】

そして、SAW発振器1は、パッケージベース20上に蓋体としての金属リッド30が接合されてパッケージ29が構成されることにより、ICチップ40及びSAW共振子10がパッケージ29内に気密に封止されている。

【0042】

パッケージベース20は、セラミックス絶縁材料などからなる略矩形の平板状の第1層基板21、略矩形フレーム状の第2層基板22と第3層基板23、及びシールリング24が、この順に積層されて形成されている。

また、パッケージベース20の外底部分となる第1層基板21の底面には、一対の実装端子28a,28bが設けられ、パッケージベース20の凹部の凹底部分となる第1層基板21上の略中央部分にはダイパッド26が設けられている。

【0043】

また、パッケージベース20の第2層基板22上には、複数の接続端子25が設けられている。各接続端子25は、第2層基板22及び第1層基板21に形成された図示しない配線パターンまたはスルーホールなどの層内配線により、対応する実装端子28a,28bにそれぞれ接続されている。

これらの接続端子25、実装端子28a,28b、及びそれらを接続する配線パターンは、一般に、タングステン(W)、モリブデン(Mo)等の金属配線材料をセラミックス絶縁材料上にスクリーン印刷して焼成し、その上にニッケル(Ni)、金(Au)などのめっきを施すことにより形成される。

【0044】

ダイパッド26上には、シリコンからなる半導体基板41に上述の発振回路などを含む集積回路が形成され、表面に複数の電極パッド45が設けられたICチップ40が、他方の主面44を下にして熱硬化性の接着剤などにより固定されている。

【0045】

突部46の第1の絶縁膜42上には、一端部に接続電極65aが設けられ、この接続電極65aを起点にして渦巻き状に形成されるとともに、終点の他端部に接続電極65bが設けられた伸張コイル60が形成されている。

伸張コイル60は、第1の絶縁膜42上にスパッタ法などにより金属膜を積層させた後、フォトリソグラフィ技術によりパターニングすることにより形成することができる。

このようにして形成された伸張コイル60は、線幅や形状を比較的容易に精度よく制御して形成することができるので、低コストにて精緻なインダクタンスに調整されたインダクタとして形成することができる。加えて、伸張コイル60は、チップ型のインダクティブ素子などよりも薄く形成することができる。

また、伸張コイル60は、ICチップ40内に形成することが困難な大きい回路定数のものが形成できる。

【0046】

なお、SAW発振器1が外部から入力される制御電圧に応じて発振周波数が変化する電圧制御型SAW発振器である場合、電圧制御型SAW発振器の周波数の可変幅を十分に確保するために、SAW共振子10とICチップ40内に形成された発振回路との間に、伸張コイル60を挿入することが好ましい。

【0047】

なお、第1の絶縁膜42には、ポリイミド樹脂、シリコーン変性ポリイミド樹脂、エポキシ樹脂、シリコーン変性エポキシ樹脂、アクリル樹脂、フェノール樹脂などの絶縁性を有する材料が好ましく、ポリイミド樹脂を用いることがより好ましい。これによれば、ポリイミド樹脂の熱伝導率がICチップ40より低いことから、ICチップ40の熱が突部46に固定されるSAW共振子10に伝わりにくい。

また、伸張コイル60には、アルミニウム(Al)、金(Au)、銀(Ag)、ニッケル(Ni)、銅(Cu)などの金属配線材料を用いることが好ましく、エネルギー損失の抑制のため、これらの中で抵抗値のより低い金属配線材料を用いることがより好ましい。

【0048】

第1の絶縁膜42上には、第1の絶縁膜42と同様の材料が用いられた第2の絶縁膜50が伸張コイル60を覆うように形成されている。

【0049】

図3に示すように、第1の絶縁膜42上の伸張コイル60(図2参照)と平面視で重ならない位置には、例えばスパッタなどにより金属材料を積層させてからフォトリソグラフィ技術によりパターニングすることによって回路配線が形成されている。

本実施形態の回路配線には、複数対の電極ランド75a,75a’、電極ランド75b,75b’、接続電極77が含まれている。また、本実施形態では、一部の電極ランド75a’,75bが端子間配線76により接続され、この他の一部の電極ランド75b’が、端子間配線76により接続電極77と接続されている。

このような回路配線上には、上述した第2の絶縁膜50が、電極ランド75a,75a’,75b,75b’、接続電極77を露出させる開口部50aを有して形成されている。

【0050】

対をなす電極ランド75a,75a’及び電極ランド75b,75b’には、チップ抵抗あるいはチップコンデンサなどの回路素子チップ70a,70bが半田95によりそれぞれ接合されている。なお、回路素子チップ70a,70bを接合する接合部材は半田95に限らず、例えば、導電性接着剤などを用いてもよい。

なお、回路構成によっては、伸張コイル60以外の回路配線は、形成されなくてもよく、回路素子チップ70a,70bは実装されなくてもよい。

【0051】

図2に戻り、突部46の上面46a(第2の絶縁膜50の上面)には、SAW共振子10の、外部接続端子19a,19bが形成された一端側が絶縁性の接着剤97により固定されている。

このとき、SAW共振子10は、平面視で、IDT電極12と突部46の上面46aとが重ならないようにして、ICチップ40の一方の主面43と略平行になるように片持ち支持状態で固定されている。これにより、SAW共振子10は、ICチップ40の一方の主面43との間に、突部46の厚み分に加えて接着剤97の厚み分の間隔を有している。

また、SAW共振子10は、平面視で、ICチップ40の外形内に収まるように、突部46に固定されている。

【0052】

SAW共振子10の外部接続端子19aは、ICチップ40の対応する電極パッド45とボンディングワイヤ99により接続されている。また、外部接続端子19bは、伸張コイル60の接続電極65aとボンディングワイヤ99により接続され、伸張コイル60の接続電極65bとICチップ40の対応する電極パッド45とがボンディングワイヤ99により接続されていることにより、外部接続端子19bが伸張コイル60を介して電極パッド45と接続されている。

また、接続電極77及びICチップ40の複数の電極パッド45の一部は、パッケージベース20の対応する接続端子25とボンディングワイヤ99によりそれぞれ接続されている。

【0053】

このようなボンディングワイヤ99の接続により、ICチップ40の集積回路、SAW共振子10及びICチップ40上に形成された伸張コイル60を含む回路配線が接続されて、パッケージベース20上に、SAW発振器1の発振回路を含む一つの回路が形成される。このうち、ICチップ40上の回路配線には、伸張コイル60及び回路素子チップ70a,70bにより、SAW共振子10の入出力インピーダンスに含まれる寄生容量成分を打ち消す整合回路が形成される。

【0054】

パッケージベース20の上側には、金属リッド30が、鉄−ニッケル(Fe−Ni)合金などをフレーム状に型抜きして形成されたシールリング24を介してシーム溶接されてパッケージ29が構成されることにより、パッケージ29内部に接合されたICチップ40及びSAW共振子10が気密に封止されている。

SAW発振器1は、圧電振動片として原理的に高周波を発生させやすいSAW共振子10を用いた上記のような構成とすることで、高周波帯域において優れた周波数特性を有する。

【0055】

上述したように、第1の実施形態のSAW発振器1は、ICチップ40の一方の主面43側の突部46上にSAW共振子10を固定することにより、平面視でICチップ40とSAW発振器1とを重ねて配置できることから、パッケージベース20内のスペース効率が向上し、パッケージ29の小型化が可能となる。従って、SAW発振器1は、小型化が可能となる。

【0056】

加えて、SAW発振器1は、平面視で、SAW共振子10がICチップ40の外形内に収まることから、SAW共振子10がICチップ40の外形内に収まらない場合に比して、パッケージベース20内のスペース効率がより向上し、パッケージ29の更なる小型化が可能になる。従って、SAW発振器1は、更なる小型化が可能となる。

【0057】

また、SAW発振器1は、SAW共振子10が、平面視で、突部46の上面46aとIDT電極12とが重ならないように固定されていることから、IDT電極12直下への接着剤97の流出を回避できる。これにより、SAW発振器1は、SAW共振子10の振動を阻害する接着剤97の熱収縮などによる応力の影響を抑制できることから、優れた周波数特性を得ることができる。

【0058】

また、SAW発振器1は、ICチップ40の一方の主面43側の突部46上にSAW共振子10を固定していることから、ICチップ40の一方の主面43とSAW共振子10との間の間隔を、接着剤97の厚み分に加えて突部46の厚み分空けることができる。

これにより、SAW発振器1は、例えば、落下衝撃時などにICチップ40とSAW共振子10との衝突が発生しにくくなることから、耐衝撃性が向上する。

【0059】

また、SAW発振器1は、第1の絶縁膜42上にICチップ40内に形成することが困難な大きい回路定数の伸張コイル60が形成され、ICチップ40上に回路素子チップ70a,70bが搭載されていることから、パッケージベース20内の別スペースに、外付けの回路素子を搭載する必要がない。これにより、SAW発振器1は、パッケージ29の更なる小型化が可能となる。

【0060】

また、SAW発振器1は、インダクティブ素子である伸張コイル60により、SAW発振器1の出力に含まれるスプリアスを低減させるためのフィルタ回路を増設して内蔵させることができる。これにより、SAW発振器1は、SAW共振子10の入出力インピーダンスに含まれる寄生容量成分を打ち消す整合回路を形成することができるので、スプリアスが抑制され優れた発振特性を得ることができる。

【0061】

また、SAW発振器1は、金属膜をフォトリソグラフィ技術により渦巻き状にパターニングして伸張コイル60を形成することにより、パターンの線幅を精度よく制御してインダクタンスを精緻に調整することができる。また、これにより、SAW発振器1は、チップ型のインダクティブ素子などに比して、厚みの薄いインダクティブ素子を形成できるので、パッケージ29の薄型化を図ることができる。

【0062】

なお、第1の実施形態では、回路素子チップ70a,70bをチップ抵抗あるいはチップコンデンサなどとしたが、回路素子チップ70a,70bをインダクティブ素子としてもよい。

これによれば、SAW発振器1は、伸張コイル60に代えて、回路素子チップ70a,70bにより、SAW共振子10の入出力インピーダンスに含まれる寄生容量成分を打ち消す整合回路を、容易に形成することができる。

【0063】

(第1の変形例)

ここで、第1の実施形態の第1の変形例について図面を参照して説明する。

図4は、第1の実施形態の第1の変形例のSAW発振器の断面図である。なお、第1の実施形態との共通部分には同一の符号を付して、その説明を省略し、異なる部分を中心に説明する。

【0064】

図4に示すように、第1の実施形態の第1の変形例のSAW発振器101は、ICチップ40の一方の主面43と第1の絶縁膜42との間にスペーサ部材80が介在している。

スペーサ部材80には、シリコン基板などが用いられている。スペーサ部材80は、図示しない接着剤によってICチップ40の一方の主面43に固定されている。

なお、第1の絶縁膜42、伸張コイル60、第2の絶縁膜50などをスペーサ部材80上に形成した後、スペーサ部材80をICチップ40に固定するのが好ましい。

【0065】

これによれば、SAW発振器101は、ICチップ40の一方の主面43とSAW共振子10との間の間隔を、第1の実施形態に比して、スペーサ部材80の厚み分更に空けることができる。これにより、SAW発振器101は、例えば、落下衝撃時などにICチップ40とSAW共振子10との衝突が、より発生しにくくなることから、耐衝撃性が更に向上する。

【0066】

(第2の変形例)

次に、第1の実施形態の第2の変形例について図面を参照して説明する。

図5は、第1の実施形態の第2の変形例のSAW発振器の断面図である。なお、第1の実施形態との共通部分には同一の符号を付して、その説明を省略し、異なる部分を中心に説明する。

【0067】

図5に示すように、第1の実施形態の変形例のSAW発振器102は、ICチップ402の一方の主面43全体に第1の絶縁膜422が形成されている。

このような場合、第1の絶縁膜422上に、上記発振回路に接続される薄膜回路素子であるインダクティブ素子としての伸張コイル602が形成される。そして、突部462は、伸張コイル602と、第1の絶縁膜422上に略矩形に形成され、伸張コイル602を覆う第2の絶縁膜50とを有して構成されている。

そして、突部462は、上面462aが、略平坦に形成されているとともにICチップ402の主面43と略平行になるように形成されている。

なお、伸張コイル602の端部である接続電極652bと、発振回路の電極パッド452とは、接続電極パターン992により電気的に接続されている。

【0068】

このような構成のSAW発振器102は、一般的なICチップに備わっている絶縁膜である第1の絶縁膜422上に伸張コイル602を形成しているので、突部462を形成するための絶縁膜の層数を少なくすることができる。よって、製造工程を簡略化できる。

また、接続電極652bと、発振回路の電極パッド452とは、接続電極パターン992により電気的に接続されている。これら接続電極652b、接続電極パターン992、及び発振回路の電極パッド452は、フォトリソグラフィ等により1つの金属パターンとして形成されるため、ボンディングワイヤで接続電極と電極パッドとの間を接続する場合に比して、電気的接続の信頼性が向上する。

【0069】

(第2の実施形態)

上記第1の実施形態のSAW発振器1では、ICチップ40の集積回路及び複数の電極パッド45が形成された側の面(能動面)である一方の主面43を、金属リッド30側に向けた状態で、ICチップ40をパッケージベース20に接合し、一方の主面43側に突部46などを形成した。

第1の実施形態以外に、SAW発振器は、ICチップをパッケージベースにフェースダウン接合により接合し、ICチップの能動面側と異なる面側に突部などを設ける構成としてもよい。

【0070】

図6は、このような構成の第2の実施形態のSAW発振器を説明するものであり、(a)は平面図、(b)は、(a)のC−C線断面図である。なお、本実施形態のSAW発振器では、パッケージベースへのICチップの接合面及び突部などを設けるICチップの面が異なること以外は、第1の実施形態と共通であるため、第1の実施形態との共通部分には同一の符号を付して、その説明を省略し、異なる部分を中心に説明する。

【0071】

図6に示すように、第2の実施形態のSAW発振器201は、パッケージベース120と、該パッケージベース120の凹部の凹底部分に接合部材195を介してフェースダウン接合されたICチップ140と、該ICチップ140の突部46上に片持ち支持される状態で固定されたSAW共振子10とを有している。

また、フェースダウン接合されたICチップ140の裏面である他方の主面144側には、第1の絶縁膜42上に形成された伸張コイル60と、第1の絶縁膜42上に形成され第2の絶縁膜50の開口部50aから露出された複数対の電極ランド75a,75a’,75b,75b’とを含む回路配線及びそれぞれ接合された複数の回路素子チップ70a,70bとが設けられている。

そして、パッケージベース120上に金属リッド130が接合されてパッケージ109が構成されることにより、ICチップ140及びSAW共振子10がパッケージ109内に気密に封止されている。

【0072】

図6(b)において、パッケージベース120は、セラミックス絶縁材料などからなる略矩形の平板状の第1層基板121、略矩形フレーム状の第2層基板122と第3層基板123、及びシールリング124が、この順に積層されて形成されている。また、パッケージベース120の外底部分となる第1層基板121の底面には、一対の実装端子128a,128bが設けられ、パッケージベース120の凹部の凹底部分となる第1層基板121上には、ICチップ140が接合される複数の接続端子115a,115bが設けられている。

【0073】

また、パッケージベース120内の第2層基板122上には複数の接続端子125が設けられている。第2層基板122の各接続端子125と第1層基板121の対応する接続端子115a,115bとは、第2層基板122を貫通させて形成されたスルーホールなどの層内配線129によりそれぞれ接続されている。

また、第2層基板122の複数の接続端子125及び第1層基板121の複数の接続端子115a,115bのうちの一部は、第2層基板122及び第1層基板121に形成された図示しない配線パターンまたはスルーホールなどの層内配線パターンにより、対応する実装端子128a,128bにそれぞれ接続されている。

【0074】

ICチップ140の発振回路などの集積回路が形成された能動面である一方の主面143には、複数の電極パッド145が設けられ、この一方の主面143の略全面には、酸化シリコンや窒化シリコンなどからなる絶縁膜142が電極パッド145を露出させる開口部を有して形成されている。また、各電極パッド145上には、金(Au)バンプなどの接合部材195が高さを揃えて形成されている。

【0075】

ICチップ140は、各接合部材195をパッケージベース120の対応する接続端子115a,115bにそれぞれ位置合わせした後、加熱及び加圧することによりフェースダウン接合されている。

なお、接合部材195は金バンプに限らず、他の金属からなるバンプや、樹脂コアの表面に導電膜が形成された樹脂コアバンプなどであってもよく、また、導電性接着剤などを接合部材として接合する構成としてもよい。

更に、フェースダウン接合されたICチップ140とパッケージベース120との隙間にアンダーフィル材を充填して固化させることにより、ICチップ140の接合強度を補強することもできる。

【0076】

フェースダウン接合されたICチップ140の他方の主面144の一部には、第1の実施形態と同様に突部46が形成され、突部46の上面にSAW共振子10が接着剤97を介して固定されている。これらの構成の詳細は、第1の実施形態と共通なので説明を省略する。

【0077】

SAW共振子10の外部接続端子19aは、ICチップ140の対応する電極パッド145から層内配線129により引き出されて形成されたパッケージベース120の接続端子125とボンディングワイヤ99により接続されている。

また、外部接続端子19bは、伸張コイル60の接続電極65aとボンディングワイヤ99により接続され、伸張コイル60の接続電極65bとICチップ140の対応する電極パッド145から層内配線129を介して引き出されて形成された接続端子125とがボンディングワイヤ99により接続されていることにより、外部接続端子19bが伸張コイル60を介して電極パッド145と接続されている。

【0078】

また、電極ランド75b’と接続された接続電極77と、ICチップ140の複数の電極パッド145の一部から層内配線129により引き出されたパッケージベース120の接続端子125とが、ボンディングワイヤ99により接続されている。

そして、パッケージベース120の上側には、金属リッド130がシールリング124を介して接合されてパッケージ109が構成されることにより、パッケージベース120内部に接合されたICチップ140及びSAW共振子10が気密に封止されている。

【0079】

上述したように、第2の実施形態のSAW発振器201は、ICチップ140が、パッケージベース120の内底部分にフェースダウン接合により接合されていることから、ICチップ140を、チップスケールにて薄型実装することができる。

これにより、SAW発振器201は、第1の実施形態と同様の効果に加えて、更なる薄型化を図ることができる。

【0080】

(第3の実施形態)

次に、上記第1及び第2の実施形態(第1の実施形態には、上述の各変形例を含む。以下同様)で説明したSAW発振器1,101,102,201のいずれかを備えた送信機の一実施形態について説明する。

送信機は、データ信号を送受信する通信機器において、発振器(SAW発振器1(101,102,201)(以下、101,102,201の記載は、煩雑さを避けるために省略する)により生成された送信するためのデータ信号を重畳させた信号(電波)を送信するための機器である。

【0081】

送信機は、送信信号を出力するためのSAW発振器1と、SAW発振器1から出力される送信信号を電波として放出するアンテナとを少なくとも備えている。更に詳細には、SAW発振器1により生成される所定の基準周波数を安定化させる発振回路と、この安定化された基準周波数を、送信する内容を反映した信号に変調する変調器と、送信内容を反映して変調された信号を、所定の強度の送信信号に増幅する増幅器と、を有し、この増幅された送信信号を、アンテナから電波として空中に送出するように構成されている。

【0082】

これらの発振回路、変調器、増幅器は、上記第1または第2の実施形態のICチップ40または140の単一チップ上に、MOSプロセスを用いて集積回路化されて形成されている。そして、上記第1または第2の実施形態で説明したように、パッケージベース20または120の内部に接合されたICチップ40または140上には、該ICチップ40または140の集積回路と接続されて電気回路を形成するする回路配線が設けられ、更にその上にSAW共振子10が片持ち支持された状態で固定されている。また、回路配線の一部には伸張コイル60及び複数対の電極ランド75a,75a’,75b,75b’が形成され、複数対の電極ランド75a,75a’,75b,75b’に対応させて回路素子チップ70a,70bが接合されることにより、整合回路が形成されている。

そして、パッケージベース20または120上に金属リッド30または130が接合されて、パッケージベース20または120の内部が気密に封止されている(図2〜図6を参照)。

【0083】

上記第3の実施形態の送信機によれば、整合回路が内蔵されることにより、小型で、優れた送信特性を有し、従来のように、送信機が実装される相手側実装基板側に整合回路を設ける必要がなくなる。

【0084】

以上、発明者によってなされた本発明の実施形態について具体的に説明したが、本発明は上記した各実施形態及びその変形例に限定されるものではなく、その要旨を逸脱しない範囲で種々の変更を加えることが可能である。

【0085】

例えば、上記各実施形態で説明したSAW発振器1,101,102,201及び送信機では、ICチップ40,140上に配線材料を渦巻き状にパターニングすることにより伸張コイル60を形成して、発振回路を含む電気回路においてインダクタンスを構成した。これに限らず、配線材料をいわゆるメアンダ線路状にパターニングするなど、他の形状のコイル(インダクティブ素子)として形成することもできる。また、インダクティブ素子用の電極ランドを形成して、チップ型のインダクティブ素子を実装する構成としてもよい。

【0086】

また、上記第1及び第2の実施形態で説明したSAW共振子10の圧電基板11には水晶を用いたが、これに限定されない。水晶以外に、窒化アルミニウム(AlN)、ニオブ酸リチウム(LiNbO3)、タンタル酸リチウム(LiTaO3)、チタン酸ジルコン酸鉛(PZT)、四ほう酸リチウム(Li2B4O7)などの酸化物基板や、ガラス基板上に窒化アルミニウム、五酸化タンタル(Ta2O5)などの薄膜圧電材料を積層させて構成された圧電基板を用いることもできる。

【0087】

また、上記第1及び第2の実施形態では、IDT電極12及び反射器13の形成用金属材料としてアルミニウムを用いたが、これに限定されない。例えば、チタン(Ti)、タンタル(Ta)、タングステン(W)などの金属材料を用いることもできる。また、金(Au)とクロム(Cr)の多層膜、あるいはマグネシウム(Mg)などを用いることも可能である。

【0088】

また、上記第1及び第2の実施形態では、SAW発振器1,101,102,201の源振となる圧電振動片として、1ポート型のSAW共振子10を用いた例を説明した。これに限定されず、より高い周波数帯に利用可能な2ポート型のSAW共振子であってもよく、この他、SAWフィルタ、あるいはセンサやコンボルバなどのSAW遅延素子などの他のSAW素子片であってもよい。

また、上記SAW共振子10において、反射器13のない構成としてもよい。

更に、圧電振動片には、SAW共振子などのSAW素子片に限らず、ATカット水晶板の両主面に励振電極を形成した構成の水晶振動片あるいは音叉型の水晶振動片など、他の圧電振動片を用いる構成としてもよい。

【符号の説明】

【0089】

1,101,102,201…圧電発振器としてのSAW発振器、10…圧電振動片としてのSAW共振子、11…圧電基板、12…IDT電極、13…反射器、19a,19b…外部接続端子、20,120…パッケージベース、21,121…第1層基板、22,122…第2層基板、23,123…第3層基板、25,125,115a,115b…接続端子、26…ダイパッド、28a,28b,128a,128b…実装端子、29,109…パッケージ、30,130…蓋体としての金属リッド、40,140…半導体回路素子としてのICチップ、41…半導体基板、42…第1の絶縁膜、43,143…一方の主面、44,144…他方の主面、45…電極パッド、46…突部、46a…突部の上面、50…第2の絶縁膜、60…インダクティブ素子としての伸張コイル、65a,65b…接続電極、70a,70b…回路素子チップ、75a,75a’,75b,75b’…電極ランド、76…端子間配線、77…接続電極、95…半田、97…接着剤、99…ボンディングワイヤ、129…層内配線、142…絶縁膜。

【特許請求の範囲】

【請求項1】

半導体回路素子と圧電振動片とがパッケージ内に気密に収容された圧電発振器であって、

前記圧電振動片は、圧電基板及び前記圧電基板の表面に形成された励振電極を有し、

前記半導体回路素子は、前記圧電振動片を発振させる発振回路が形成され、主面に第1の絶縁膜が形成され、

少なくとも、前記第1の絶縁膜上に形成され前記発振回路に接続される薄膜回路素子と、前記第1の絶縁膜上に形成され前記薄膜回路素子を覆う第2の絶縁膜と、から形成される突部を有し、

前記突部の上面に前記圧電振動片が固定されていることを特徴とする圧電発振器。

【請求項2】

請求項1に記載の圧電発振器において、

平面視において前記圧電振動片が前記半導体回路素子の外形内に収まるように、前記圧電振動片が前記突部の前記上面に固定されていることを特徴とする圧電発振器。

【請求項3】

請求項1または2に記載の圧電発振器において、

前記半導体回路素子の前記主面と前記第1の絶縁膜との間に、スペーサ部材が介在していることを特徴とする圧電発振器。

【請求項4】

請求項1〜3のいずれか一項に記載の圧電発振器において、

前記薄膜回路素子は、インダクティブ素子であることを特徴とする圧電発振器。

【請求項5】

請求項4に記載の圧電発振器において、

前記インダクティブ素子が、前記第1の絶縁膜上に、金属膜をパターニングして形成された伸張コイルであることを特徴とする圧電発振器。

【請求項6】

請求項1〜5のいずれか一項に記載の圧電発振器において、

平面視において、前記突部の前記上面と、前記圧電振動片の前記励振電極とが重ならないように、前記圧電振動片が前記突部に接着剤を介して固定されていることを特徴とする圧電発振器。

【請求項7】

請求項1〜6のいずれか一項に記載の圧電発振器において、

前記圧電振動片が、前記励振電極としてのIDT電極を有する弾性表面波素子片であることを特徴とする圧電発振器。

【請求項8】

請求項1に記載の圧電発振器において、

前記圧電振動片が、前記励振電極としてのIDT電極を有する弾性表面波素子片であり、

前記薄膜回路素子が、前記第1の絶縁膜上に金属膜をパターニングして形成され、前記弾性表面波素子片と前記発振回路との間に接続される伸張コイルであることを特徴とする圧電発振器。

【請求項9】

請求項1〜8のいずれか一項に記載の圧電発振器において、

前記第1の絶縁膜上に電極ランドが形成され、

前記電極ランドは、前記第2の絶縁膜に形成された開口部から露出していることを特徴とする圧電発振器。

【請求項10】

請求項9に記載の圧電発振器において、

前記電極ランドに、少なくとも回路素子チップであるインダクティブ素子が接合されていることを特徴とする圧電発振器。

【請求項11】

請求項1〜10のいずれか一項に記載の圧電発振器において、

前記半導体回路素子が、前記パッケージの内底部分にフェースダウン接合により接合されていることを特徴とする圧電発振器。

【請求項12】

送信信号を出力する発振器と、前記発振器からの前記送信信号を電波として放出するアンテナと、を少なくとも備える送信機であって、

前記発振器が、請求項1〜11のいずれか一項に記載の圧電発振器から構成されていることを特徴とする送信機。

【請求項1】

半導体回路素子と圧電振動片とがパッケージ内に気密に収容された圧電発振器であって、

前記圧電振動片は、圧電基板及び前記圧電基板の表面に形成された励振電極を有し、

前記半導体回路素子は、前記圧電振動片を発振させる発振回路が形成され、主面に第1の絶縁膜が形成され、

少なくとも、前記第1の絶縁膜上に形成され前記発振回路に接続される薄膜回路素子と、前記第1の絶縁膜上に形成され前記薄膜回路素子を覆う第2の絶縁膜と、から形成される突部を有し、

前記突部の上面に前記圧電振動片が固定されていることを特徴とする圧電発振器。

【請求項2】

請求項1に記載の圧電発振器において、

平面視において前記圧電振動片が前記半導体回路素子の外形内に収まるように、前記圧電振動片が前記突部の前記上面に固定されていることを特徴とする圧電発振器。

【請求項3】

請求項1または2に記載の圧電発振器において、

前記半導体回路素子の前記主面と前記第1の絶縁膜との間に、スペーサ部材が介在していることを特徴とする圧電発振器。

【請求項4】

請求項1〜3のいずれか一項に記載の圧電発振器において、

前記薄膜回路素子は、インダクティブ素子であることを特徴とする圧電発振器。

【請求項5】

請求項4に記載の圧電発振器において、

前記インダクティブ素子が、前記第1の絶縁膜上に、金属膜をパターニングして形成された伸張コイルであることを特徴とする圧電発振器。

【請求項6】

請求項1〜5のいずれか一項に記載の圧電発振器において、

平面視において、前記突部の前記上面と、前記圧電振動片の前記励振電極とが重ならないように、前記圧電振動片が前記突部に接着剤を介して固定されていることを特徴とする圧電発振器。

【請求項7】

請求項1〜6のいずれか一項に記載の圧電発振器において、

前記圧電振動片が、前記励振電極としてのIDT電極を有する弾性表面波素子片であることを特徴とする圧電発振器。

【請求項8】

請求項1に記載の圧電発振器において、

前記圧電振動片が、前記励振電極としてのIDT電極を有する弾性表面波素子片であり、

前記薄膜回路素子が、前記第1の絶縁膜上に金属膜をパターニングして形成され、前記弾性表面波素子片と前記発振回路との間に接続される伸張コイルであることを特徴とする圧電発振器。

【請求項9】

請求項1〜8のいずれか一項に記載の圧電発振器において、

前記第1の絶縁膜上に電極ランドが形成され、

前記電極ランドは、前記第2の絶縁膜に形成された開口部から露出していることを特徴とする圧電発振器。

【請求項10】

請求項9に記載の圧電発振器において、

前記電極ランドに、少なくとも回路素子チップであるインダクティブ素子が接合されていることを特徴とする圧電発振器。

【請求項11】

請求項1〜10のいずれか一項に記載の圧電発振器において、

前記半導体回路素子が、前記パッケージの内底部分にフェースダウン接合により接合されていることを特徴とする圧電発振器。

【請求項12】

送信信号を出力する発振器と、前記発振器からの前記送信信号を電波として放出するアンテナと、を少なくとも備える送信機であって、

前記発振器が、請求項1〜11のいずれか一項に記載の圧電発振器から構成されていることを特徴とする送信機。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−59119(P2013−59119A)

【公開日】平成25年3月28日(2013.3.28)

【国際特許分類】

【出願番号】特願2012−270095(P2012−270095)

【出願日】平成24年12月11日(2012.12.11)

【分割の表示】特願2008−136339(P2008−136339)の分割

【原出願日】平成20年5月26日(2008.5.26)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成25年3月28日(2013.3.28)

【国際特許分類】

【出願日】平成24年12月11日(2012.12.11)

【分割の表示】特願2008−136339(P2008−136339)の分割

【原出願日】平成20年5月26日(2008.5.26)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]