圧電素子およびその製造方法と、超音波送受信プローブ

【課題】d33方式で駆動される圧電素子において、分極処理時に圧電薄膜にかかる応力を低減し、下地層との界面付近まで圧電薄膜を分極処理することにより、駆動電圧の増大および特性低下を回避する。

【解決手段】圧電素子は、開口部を有する基板と、振動板と、圧電薄膜と、複数の電極とを備えている。振動板は、開口部を覆うように基板上に形成される。圧電薄膜は、振動板に対して基板とは反対側に形成されて、振動板を振動させる。複数の電極は、圧電薄膜に対して略面内方向に電界を印加するように設けられている。上記の圧電薄膜は、菱面体晶の(001)配向膜で構成されている。

【解決手段】圧電素子は、開口部を有する基板と、振動板と、圧電薄膜と、複数の電極とを備えている。振動板は、開口部を覆うように基板上に形成される。圧電薄膜は、振動板に対して基板とは反対側に形成されて、振動板を振動させる。複数の電極は、圧電薄膜に対して略面内方向に電界を印加するように設けられている。上記の圧電薄膜は、菱面体晶の(001)配向膜で構成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、圧電薄膜を有する圧電素子と、その圧電素子の製造方法と、その圧電素子を用いて超音波の送受信を行う超音波送受信プローブとに関するものである。

【背景技術】

【0002】

従来から、医療用超音波診断装置のセンサプローブの超音波トランスデューサとして、半導体製造技術を用いたMEMS(Micro Electro Mechanical System)によるpMUT(Piezoelectric Micro-machined Ultrasonic Transducer)の開発が盛んに行われている。超音波診断装置は、生体の内部組織を簡易に、かつ、リアルタイムで観察できるといった特徴を有することから、診断への応用場面が益々増加している。また、薄膜を振動させて超音波の送受信を行うトランスデューサは、従来のバルクPZT(チタン酸ジルコン酸鉛)をダイシングにより分割したトランスデューサと比較して、周波数帯域を広くできる、構造を微細化して高解像度化ができる、3次元画像を取得するための振動子の2次元アレイ化に適している、小型・薄型化が可能で超音波内視鏡への応用に適している、などの利点がある。

【0003】

また、振動子を1次元的に配列したトランスデューサを用いた場合、取得できる画像が断層画像であり、操作による偽陰性の危険性があることから、操作者(医師、超音波診断技師)の熟練度が要求される。この課題を軽減するため、3次元画像を取得可能な、振動子の2次元配列のトランスデューサのニーズは高く、高解像度3次元画像を取得可能な、2次元アレイpMUTの開発が現在盛んに行われている。

【0004】

このような超音波送受信プローブの振動子に適用可能な圧電素子として、駆動時の変位の増大を図り得るものが、例えば特許文献1および2に開示されている。特許文献1の圧電素子では、(001)方向に結晶配向性を有する菱面体晶の強誘電体結晶に所定の電界強度以上の電界を印加して、結晶系を正方晶に相転移させ、分極方向を回転させることにより、圧電変位の増大を図っている。また、特許文献2の圧電素子では、菱面体晶の分極方向である(111)方向が圧電薄膜の膜厚方向から傾き、かつ、各結晶格子の上記分極方向の傾き角度が、所定の角度範囲内でばらつく(特定の角度に集中しない)分布となるように、圧電薄膜を形成することにより、電界印加時に分極方向を反転または回転させて、圧電変位の増大を図っている。

【0005】

上記した特許文献1および2の圧電素子は、いずれも、圧電体を上部電極および下部電極で挟み、電界印加方向と垂直な方向(d31方向)の圧電体の歪み(伸縮)を利用して、下部電極の下層の振動板を撓ませ、圧電素子を駆動する構成である。このような圧電素子の駆動を、d31方式の駆動と称する。これに対して、電界印加方向と同じ方向(d33方向)の圧電体の歪み(伸縮)を利用して振動板を撓ませるような圧電素子の駆動を、d33方式の駆動と称する。

【0006】

ところで、超音波トランスデューサにおいては、以下のようなエネルギー変換により、超音波の送受信動作が行われる。

<送信>電気エネルギー→機械エネルギー(膜の振動)→音響エネルギー(超音波)

<受信>音響エネルギー(超音波)→機械エネルギー(膜の振動)→電気エネルギー

ここで、機械エネルギーと音響エネルギーとの間のエネルギー変換においては、音響整合が重要であり、pMUTの実効音響インピーダンスを生体の音響インピーダンスに整合させることが設計のポイントである。

【0007】

一方、電気エネルギーと機械エネルギーとの間のエネルギー変換においては、圧電薄膜を含むダイヤフラムのエネルギー変換効率を高めることが重要である。このとき、圧電体のd33方向の歪みを利用すると、圧電体の性能を表す指標であるk値(電気機械結合係数)が高くなり、電気−機械のエネルギー変換効率が最もよい。このため、超音波トランスデューサにおいては、圧電素子をd33方式で駆動する構成が有利である。以下、d33方式で駆動される圧電素子の具体的な構成について説明する。

【0008】

図10(a)は、d33方式で駆動される従来の圧電素子100の概略の構成を示す断面図であり、図10(b)は、上記圧電素子100におけるd31方向とd33方向とを示す説明図である。この圧電素子100は、開口部101aを有する基板101上に、振動板102が開口部101aを覆うように設けられている。そして、この振動板102に対して基板101とは反対側に、振動板102を振動させるための圧電薄膜103がリング状に形成されている。この圧電薄膜103上には、圧電薄膜103に対して略面内方向、つまり、基板101の面に対して略平行な方向に電界を印加するための複数の電極104a・104bが形成されている。このとき、リング状の圧電薄膜103上において、一方の電極104aは、圧電薄膜103の内周に沿うようにリング状に設けられており、他方の電極104bは、圧電薄膜103の外周に沿うようにリング状に設けられている。

【0009】

この構成において、電極104a・104bを介して、圧電薄膜103に対して放射状に、つまり、圧電薄膜103の略面内方向に電界を印加すると、リング状の圧電薄膜103が径方向(d33方向)に歪み、ユニモルフ効果によって、d33方向と垂直な方向に振動板102が太鼓状に撓み変形する。このような振動板102の振動により、超音波送受信プローブにおいては、超音波を送信することができる。

【0010】

また、d33方式で圧電素子100を駆動する構成では、電極104a・104bの間隔を比較的大きく取れるため、超音波送受信プローブにおいては、超音波受信時の感度(単位圧力に対する出力電圧)を向上させることができるという利点もある。すなわち、出力電圧(電極104a・104bから取り出される電圧)Vは、以下の式で表され、電極間隔Lが大きくなればなるほど、出力電圧Vが増大するため、超音波受信時の感度を増大させることができる。

V=g33・L・F/S

ただし、

V:出力電圧(V)

L:電極間隔(m)

F/S:圧力(N/m2)

g33:圧電出力定数((m・V)/N)

なお、圧電出力定数とは、圧力を加えたときに生じる電圧の大きさを示す定数である。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開2008−311634号公報(請求項1、6、段落〔0024〕、〔0036〕等参照)

【特許文献2】特開2001−237467号公報(請求項1、段落〔0010〕、〔0012〕、〔0032〕、図8等参照)

【発明の概要】

【発明が解決しようとする課題】

【0012】

ところで、基板上に圧電薄膜を成膜する方法としては、スパッタリング法、CVD(Chemical Vapor Deposition)法、ゾルゲル法など、いくつかの方法がある。これらの方法によって成膜した圧電薄膜は、電圧が印加されていない状態でも自発分極を持っている。バルクの圧電体の場合は、製造後にはランダムな方向に分極しているが、圧電薄膜の場合、その膜厚方向に分極しやすい傾向がある。したがって、上述したような、d33方式で駆動される圧電素子を構成するためには、成膜された圧電薄膜に対して、駆動時の電界印加方向である圧電薄膜の面内方向に予め分極処理を施して(電界を印加して)、自発分極の向きを上記面内方向に制御しておくことが望ましい。

【0013】

ここで、図11(a)(b)は、圧電薄膜が正方晶の(001)配向膜からなる場合の分極方向(図中、矢印で示す)をそれぞれ示しており、特に、図11(a)は、分極処理前の分極方向を示し、図11(b)は、分極処理後の分極方向を示している。なお、(001)配向とは、結晶格子の(001)方向が基板の面に対して垂直または略垂直となるように結晶が配向している状態を指す。

【0014】

圧電薄膜が正方晶の(001)配向膜であり、分極方向が(001)方向である場合、この圧電薄膜に対して、分極方向が圧電薄膜の面内方向である(100)方向となるように分極処理を行うと、c軸方向(膜厚方向)に長い正方晶は、90度ドメイン回転により、a軸方向(面内方向)に長い正方晶に変形する。このように分極処理によって結晶構造が変化する場合、結晶格子の1辺の長さである格子定数が変化するが、圧電薄膜はその下地層(基板または振動板)の拘束を受けているため、このような結晶構造の変化は、圧電薄膜にかかる応力を増大させることになる。

【0015】

ここで、下部電極と上部電極とで圧電薄膜を挟み、圧電素子をd31方式で駆動する場合、圧電薄膜に対する分極処理は、駆動時の電界印加方向である圧電薄膜の膜厚方向に対して行われる。上述したように、圧電薄膜はその膜厚方向に予め分極しやすいため、圧電素子をd31方式で駆動する場合には、圧電薄膜において、分極処理による応力増加は比較的小さい。

【0016】

しかし、圧電素子をd33方式で駆動する構成において、圧電薄膜として正方晶の(001)配向膜を用いた場合、上述したように分極処理によって圧電薄膜にかかる応力が増大し、しかも、この応力の増大はd31方式よりも大きい。応力の増大は、駆動時の圧電変位を妨げることになるため、駆動電圧の増大を招く。また、正方晶の場合、上記のように、分極処理によって結晶格子の分極軸が圧電薄膜の面内方向に伸びようとするが、下地層との界面付近の圧電薄膜は、下地層の拘束を受けており、分極軸が面内方向に伸びにくくなるため、上記方向に分極しにくくなる。この結果、圧電素子の特性(例えばk値)が低下し、例えば超音波送受信プローブにおいては、超音波の送受信特性が低下する。

【0017】

なお、上記の問題は、圧電素子がd33方式で駆動される場合に生じる特有の問題であり、d31方式で駆動される特許文献1および2の圧電素子では元々生じない。それゆえ、特許文献1および2では、上記の問題を解決するための構成については一切開示されていないと言える。

【0018】

本発明は、上記の問題点を解決するためになされたもので、その目的は、d33方式で駆動される圧電素子において、分極処理時に圧電薄膜にかかる応力を低減でき、しかも、下地層との界面付近まで圧電薄膜を分極処理することができ、これによって、駆動電圧の増大および特性低下を回避できる圧電素子およびその製造方法と、その圧電素子を備えた超音波送受信プローブとを提供することにある。

【課題を解決するための手段】

【0019】

本発明の圧電素子は、開口部を有する基板と、前記開口部を覆うように前記基板上に形成される振動板と、前記振動板に対して前記基板とは反対側に形成されて、前記振動板を振動させるための圧電薄膜と、前記圧電薄膜に対して略面内方向に電界を印加するための複数の電極とを備えた圧電素子であって、前記圧電薄膜は、菱面体晶の(001)配向膜であることを特徴としている。

【0020】

上記の構成によれば、複数の電極を介して、圧電薄膜に対して略面内方向(基板の面にほぼ沿った方向)に電界を印加することにより、圧電薄膜の電界印加方向(略面内方向)の伸縮を利用して、電界印加方向に対して略垂直方向に振動板を振動させる、いわゆるd33方式の駆動を実現することができる。

【0021】

また、圧電薄膜は、菱面体晶の(001)配向膜であるので、d33方式の駆動を実現すべく、圧電薄膜に対して、圧電薄膜全体としての分極方向がその膜厚方向から略面内方向となるように分極処理を行う場合でも、各結晶格子の分極反転だけを用いながら、圧電薄膜全体として分極方向を90度回転させる分極処理を行うことができる。つまり、この場合、菱面体晶の結晶格子の形状は、分極処理の前後で変化しない。これにより、分極処理時に、下地の層(基板または振動板)によって圧電薄膜にかかる応力を低減することができ、しかも、圧電薄膜は下地層の拘束による影響を受けずに、下地層との界面付近まで分極しやすくなる。その結果、d33方式での駆動における、駆動電圧の増大および圧電素子の特性(例えばk値)の低下を回避することができる。

【0022】

本発明の圧電素子において、前記圧電薄膜は、LaNiO3の(001)配向膜からなるからなるシード層を介して、前記振動板上に形成されていてもよい。

【0023】

この場合、シード層が圧電薄膜の配向制御層として機能するため、シード層上に、菱面体晶の(001)配向膜からなる圧電薄膜を成膜しやすくなり、上記圧電薄膜を有する圧電素子を容易に実現することができる。

【0024】

本発明の超音波送受信プローブは、上述した本発明の圧電素子を1次元的または2次元的に配置して、超音波の送受信を行う超音波トランスデューサを備えていることを特徴としている。

【0025】

超音波トランスデューサが本発明の圧電素子を有しているので、超音波送受信プローブにおける超音波の送受信特性を向上させることができる。

【0026】

本発明の圧電素子の製造方法は、基板上に、振動板としての熱酸化膜を形成する第1の工程と、前記熱酸化膜上に、菱面体晶の(001)配向膜からなる圧電薄膜を形成する第2の工程と、前記圧電薄膜上に電極層を形成する第3の工程と、前記電極層をパターニングして、前記圧電薄膜に対して略面内方向に電界を印加するための複数の電極を形成する第4の工程と、前記圧電薄膜をパターニングする第5の工程と、前記基板を前記圧電薄膜とは反対側からエッチングして、前記振動板を振動させるための開口部を前記基板に形成する第6の工程とを有していることを特徴としている。

【0027】

上記の製法によって圧電素子を製造することにより、上記した圧電素子の構成による効果と同様の効果を得ることができる。

【0028】

本発明の圧電素子の製造方法において、前記第2の工程は、(001)面でカットした別基板上に、菱面体晶の(001)配向膜からなる前記圧電薄膜を成膜する工程と、前記圧電薄膜を、前記熱酸化膜上に転写する工程とを有していてもよい。

【0029】

このように、菱面体晶の(001)配向膜からなる圧電薄膜を別基板(例えばMgO基板)上に一旦成膜し、その後、熱酸化膜上に転写することで、上記の圧電薄膜を振動板上に形成することができる。

【0030】

本発明の圧電素子の製造方法において、前記第2の工程は、前記熱酸化膜上に、LaNiO3の(001)配向膜からなるからなるシード層を形成する工程と、前記シード層上に、菱面体晶の(001)配向膜からなる前記圧電薄膜を成膜する工程とを有していてもよい。

【0031】

LaNiO3の(001)配向膜からなるシード層は、菱面体晶の(001)配向膜からなる圧電薄膜と格子定数がかなり近い。このため、シード層上に圧電薄膜を成膜することで、シード層が配向制御層として機能し、菱面体晶の(001)配向膜からなる圧電薄膜を成膜することが容易となる。

【発明の効果】

【0032】

本発明によれば、圧電薄膜は、菱面体晶の(001)配向膜であるので、d33方式の駆動を実現すべく、圧電薄膜に対して分極処理を行う場合でも、各結晶格子の分極反転だけを用いながら、圧電薄膜全体として分極方向を90度回転させる分極処理を行うことができる。これにより、分極処理時に、圧電薄膜にかかる応力を低減できるとともに、圧電薄膜が下地層との界面付近まで分極しやすくなる。その結果、d33方式で駆動される圧電素子において、駆動電圧の増大および特性(例えばk値)の低下を回避することができる。

【図面の簡単な説明】

【0033】

【図1】本発明の実施の一形態に係る超音波送受信プローブの基本構成を示す説明図である。

【図2】上記超音波送受信プローブが備えるpMUTエレメントの構成を模式的に示す平面図である。

【図3】(a)は、上記pMUTエレメントの1つのセルの平面図であり、(b)は、同図(a)におけるA−A’線矢視断面図である。

【図4】(a)は、上記セルを構成する圧電素子の圧電薄膜が菱面体晶の(001)配向膜からなる場合において、上記菱面体晶の分極処理前の分極方向を示す説明図であり、(b)は、上記菱面体晶の分極処理後の分極方向を示す説明図である。

【図5】(a)は、上記圧電薄膜の各結晶格子の集合からなる各領域および膜全体の分極処理前の分極方向を示す説明図であり、(b)は、上記各領域および膜全体の分極処理後の分極方向を示す説明図である。

【図6】(a)〜(h)は、実施例1の圧電素子の製造工程を示す断面図である。

【図7】(a)〜(g)は、実施例2の圧電素子の製造工程を示す断面図である。

【図8】(a)〜(f)は、実施例3の圧電素子の製造工程を示す断面図である。

【図9】上記圧電素子における複数の電極のパターニング形状を示す平面図である。

【図10】(a)は、d33方式で駆動される従来の圧電素子の概略の構成を示す断面図であり、(b)は、上記圧電素子におけるd31方向とd33方向とを示す説明図である。

【図11】(a)は、上記圧電素子の圧電薄膜が正方晶の(001)配向膜からなる場合において、上記正方晶の分極処理前の分極方向を示す説明図であり、(b)は、上記正方晶の分極処理後の分極方向を示す説明図である。

【発明を実施するための形態】

【0034】

本発明の実施の一形態について、図面に基づいて説明すれば、以下の通りである。

【0035】

(超音波送受信プローブについて)

図1は、本実施形態の超音波送受信プローブ1の基本構成を示す説明図である。超音波送受信プローブ1は、保護層2と、超音波送受信トランスデューサとしてのpMUTエレメント3と、バッキング材4と、信号処理回路5とを備えている。なお、pMUTエレメント3の詳細については後述する。

【0036】

保護層2は、pMUTエレメント3を保護するものである。この保護層2は、人体に接触させる際に不快感を与えることがなく、音響インピーダンスが人体に近い、比較的柔軟なシリコーンゴムなどで形成されている。pMUTエレメント3において、振動子(後述するセル3a)が例えば1次元的に配列されている場合は、超音波をフォーカスするための音響レンズが、保護層2の役目を果たす。バッキング材4は、pMUTエレメント3で発生する不要振動を減衰するとともに、pMUTエレメント3と信号処理回路5とを電気的に接続するための貫通配線を形成する。信号処理回路5は、超音波送信用のパルス信号の生成や、受信パルス信号の処理などを行う回路であり、配線ケーブル6によって超音波診断装置本体と接続されている。

【0037】

(pMUTエレメントについて)

図2は、pMUTエレメント3の構成を模式的に示す平面図である。同図に示すように、pMUTエレメント3は、複数の振動子としてのセル3aが2次元的に配置されて構成されている。なお、複数のセル3aが1次元的に配置されてpMUTエレメント3が構成されていてもよい。各セル3aは、振動によって超音波の発信、受信を行うダイヤフラムであるが、その詳細な構成については後述する。

【0038】

縦2個×横2個の計4個のセル3aで1つの素子Eが構成されている。同図では、破線で囲まれる最小の枠が1つの素子Eを示している。各素子Eを1つの単位として、各素子E間で駆動位相をずらすことにより、超音波ビームのフォーカシングやステアリング(方向制御)などの走査を行うことができる。1つの素子E内の4つのセル3aは、同時駆動されるように電気的に接続されている。また、各セル3aは、プローブの診断目的(診断部位)より決まる超音波の周波数に合わせた共振周波数が得られるように設計され、その設計時に、セル3aの形状や1つの素子E内のセル3aの個数なども決定される。

【0039】

図3(a)は、pMUTエレメント3の1つのセル3aの平面図であり、図3(b)は、同図(a)におけるA−A’線矢視断面図である。セル3aは、圧電素子10で構成されており、断面円形の開口部11aを有する基板11と、振動板12と、圧電薄膜13と、複数の電極14a・14bとを備えている。

【0040】

基板11は、例えばSi基板で構成されているが、SOI(Silicon on Insulator)基板で構成されていてもよい。振動板12は、開口部11aを覆うように基板11上に形成されている。圧電薄膜13にて良好な電界分布を得るため、電界印加領域の下層にあたる振動板12は、絶縁性の材料で構成する必要がある。このため、振動板12は、例えばSiO2やSiNで構成されている。

【0041】

圧電薄膜13は、例えばPZTの薄膜で構成されており、電界印加によって振動板12を振動させるべく、振動板12に対して基板11とは反対側に形成されている。本実施形態では、圧電薄膜13は、菱面体晶の(001)配向膜で構成されているが、その理由については後述する。圧電薄膜13には、断面円形の開口部13aがパターニング形成されている。開口部13aは、基板11の開口部11aよりも小さい開口径を有して、開口部11aの上方に形成されている。

【0042】

また、圧電薄膜13には、膜厚方向に貫通する複数(例えば7個)の溝部13bが形成されている。溝部13bは、電極14aと電極14bとの間で、圧電薄膜13の開口部13aの中心を起点とする放射状に細長く形成され、かつ、開口部13aの周方向に等間隔で(例えば45度ずつ離れて)形成されている。このように圧電薄膜13に複数の溝部13bが形成されていることにより、電極14aと電極14bとの間の領域では、圧電薄膜13は、開口部13aの周方向の拘束を受けないため、周方向に伸縮しやすくなる。これにより、圧電薄膜13の面内方向(基板11の面に沿う方向)で上記周方向に垂直な方向に伸縮しやすくなる(この場合、例えば圧電薄膜13が周方向に伸長すると、周方向に垂直な方向には収縮する)。その結果、振動板12が上下方向(基板11の面に垂直な方向)に振動しやすくなる。

【0043】

電極14a・14bは、圧電薄膜13に対して略面内方向に電界を印加すべく、圧電薄膜13上に設けられている。このうち、電極14aは、圧電薄膜13上で開口部13aに沿うように円形(リング状)に設けられて、その一部が基板11の開口部11aの外側に引き出されている。また、電極14bは、圧電薄膜13上で基板11の開口部11aの外側に位置するように、かつ、電極14aの引出部と接触しないように平面視で略C字形に設けられて、その一部が基板11の開口部11aの外側に引き出されている。電極14aは同一素子E内では共通接続され、電極14bも同一素子E内では共通接続されている。これらの電極14a・14bは、貫通配線などを介して信号処理回路5と接続されている。

【0044】

各セル3aは、実効的な音響インピーダンスが、生体の音響インピーダンスに整合するように設計されることで、超音波を効率よく生体へ伝えることができる。具体的には、セル3aの剛性が最適化されるが、さらに、共振周波数、送信特性(感度、周波数帯域)、受信特性(感度、周波数帯域)に応じて、振動板12の材料および厚さ、圧電薄膜13の厚さ、セル3aの直径、電極14a・14bの間隔、電極14a・14bの外径などが最適に設計される。

【0045】

上記の構成によれば、信号処理回路5により、貫通配線などを通して、pMUTエレメント3の各セル3aの電極14a・14b間にパルス状の電圧を印加し、圧電薄膜13に対して略面内方向に電界を印加すると、圧電薄膜13には、与えられた電界により、略面内方向の伸縮による歪みが生じる。すると、振動板12は、周波数特性に応じて振動し、パルス状の超音波を生体内へ発信する。アレイ状に配置された各素子Eの位相を所定量ずらすことで、超音波ビームをフォーカシング、ステアリングし、必要領域を3次元状に走査する。生体内では、超音波は減衰しながら伝わり、音響インピーダンスの差が生じている部位で反射が起こり、pMUTエレメント3に帰還する。戻った超音波により、振動板12は振動し、圧電薄膜13が歪む。この圧電薄膜13の歪みに応じて電荷が発生し、信号処理回路5により、送信から受信までの時間が計測され(実際は、各計測点の帰還時間に合わせて信号処理される)、超音波診断装置本体にて3次元画像が形成される。

【0046】

上記のように、電極14a・14bを介して、圧電薄膜13に対して略面内方向に電界を印加することにより、圧電薄膜13の電界印加方向(略面内方向)の伸縮を利用して、電界印加方向に対して略垂直方向に振動板12を振動させることができ、いわゆるd33方式の駆動を実現することができる。

【0047】

また、圧電素子10としてのセル3aは、圧電薄膜13と薄板状の振動板12とからなるユニモルフ構造であるので、圧電薄膜13の伸縮による歪みを効率よく振動板12の撓み変形に変換することができる。

【0048】

(圧電薄膜の結晶構造および配向制御について)

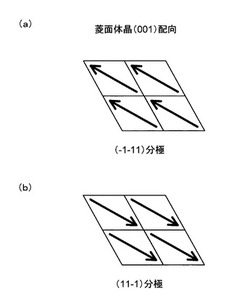

次に、圧電薄膜13を菱面体晶の(001)配向膜で構成した理由について説明する。図4(a)(b)は、圧電薄膜が菱面体晶の(001)配向膜からなる場合の分極方向(図中、矢印で示す)の一例をそれぞれ示しており、特に、図4(a)は、分極処理前の分極方向を示し、図4(b)は、分極処理後の分極方向を示している。

【0049】

一般に、菱面体晶の圧電体結晶は、結晶格子の対角線方向に自発分極を持っている。したがって、圧電体の面内方向に互いに垂直なx軸およびy軸をとり、圧電体の膜厚方向にz軸をとった場合、(001)配向の菱面体晶で考えると、その分極方向としては、(111)、(−111)、(−1−11)、(1−11)、(11−1)、(−11−1)、(−1−1−1)、(1−1−1)の計8通りの方向が考えられる。

【0050】

ここで、菱面体晶の(001)配向膜が、例えば膜厚方向上向きに分極している場合、分極方向のz成分が正である結晶格子、つまり、分極方向が(111)、(−111)、(−1−11)、(1−11)であるドメインが混在し、分極方向の面内方向の成分(x成分、y成分)を相殺して、圧電薄膜13全体として、膜厚方向上向きに分極していると考えられる。

【0051】

このように、膜厚方向上向きに分極した菱面体晶の(001)配向膜に対して、分極方向が例えばx軸正の方向となるように電圧を印加して分極処理をする場合、上記4つの分極方向のうちで、分極方向のx成分が負である結晶格子の分極方向(−111)、(−1−11)が、それぞれ、(1−1−1)、(11−1)に変化する。なお、図4(a)(b)では、例として、結晶格子の分極方向が、上記分極処理によって(−1−11)から(11−1)に変化する様子を示している。このような分極方向の変化は、分極の軸は同じで、向きが180度反転するだけである。つまり、分極処理によって分極方向の回転は起こらず、分極方向の反転のみが起こる。したがって、菱面体晶の結晶格子が伸縮する向きは、図4(a)(b)で変わらない。

【0052】

図5(a)(b)は、圧電薄膜13の各結晶格子の集合からなる領域R1・R2の分極方向と膜全体の分極方向とを示すものであって、図5(a)は、分極処理前の分極方向を示し、図5(b)は、分極処理後の分極方向を示している。なお、図5(a)(b)の紙面で上方向は、圧電薄膜13の膜厚方向であってz軸正の方向に対応し、上記紙面で右方向は、圧電薄膜13の面内方向であってx軸正の方向に対応しているものとする。

【0053】

図4(a)(b)についての考察を図5(a)(b)に当てはめて考えると、図5(a)において、領域R1の分極方向は、(111)または(1−11)であり、領域R2の分極方向は、(−111)または(−1−11)である。この状態で、圧電薄膜13に対して面内方向(x軸正の方向)に分極処理を行うと、領域R1の分極方向は変化せず、領域R2の分極方向のみが反転する。図5(a)の状態では、領域R1と領域R2とによって、分極方向の面内方向の成分(x成分、y成分)が相殺されるため、分極方向は膜全体として膜厚方向となっているが、図5(b)の状態では、領域R1と領域R2とによって、分極方向の膜厚方向の成分(z成分)が相殺されるため、分極方向は膜全体として右方向(x軸正の方向)となっている。

【0054】

このように、d33方式で駆動される圧電素子10において、圧電薄膜13として菱面体晶の(001)配向膜を用いることにより、圧電薄膜13に対してd33方式の駆動を実現するための分極処理を行う際に、各結晶格子の分極反転だけを用いながら、圧電薄膜13全体として分極方向を90度回転させる分極処理を行うことができる。この場合、図4(a)(b)で示したように、菱面体晶の結晶格子の形状は、分極処理の前後で変化しない。したがって、分極処理時に、下地層(基板11(厳密には振動板12))によって圧電薄膜13にかかる応力を低減することができ、しかも、圧電薄膜13は下地層の拘束による影響を受けずに、下地層との界面付近まで分極しやすくなる。その結果、d33方式での駆動における、圧電素子10の駆動電圧の増大(駆動変位の低下)および特性(例えばk値;電気機械結合係数)の低下を回避することができる。

【0055】

また、駆動時の圧電素子10の特性低下を回避できるので、このような圧電素子10をセル3aとして複数用い、これらを1次元的または2次元的に配置して、超音波の送受信を行うpMUTエレメント3を構成することにより、超音波送受信プローブ1における超音波の送受信特性を向上させることができる。

【0056】

(圧電素子の製造方法について)

次に、上述した圧電素子10の製造方法について、実施例1〜3として説明する。

【0057】

<実施例1>

図6(a)〜図6(h)は、実施例1の圧電素子10の製造工程を示す断面図である。まず、図6(a)に示すように、厚さ400μm程度の単結晶Siウェハからなる基板11上に、振動板12となる熱酸化膜を2μm程度形成する(第1の工程)。上記の熱酸化膜は、ウェット酸化用熱炉を用いてSiウェハを酸素雰囲気中に1200℃程度の高温にさらすことで形成することができる。なお、振動板12として、上記の熱酸化膜を形成する代わりに、窒化膜等を形成してもよい。

【0058】

続いて、上記の熱酸化膜上に、菱面体晶の(001)配向膜からなる圧電薄膜13を形成する(第2の工程)。

【0059】

具体的には、図6(b)に示すように、基板11とは別の基板21として、厚さ300μm程度のMgO(001)基板を用意する。なお、MgO(001)基板とは、MgO基板を(001)面でカットした基板である。そして、この基板21上に、スパッタリング法を用いて、厚さ5μm程度のPZT薄膜を圧電薄膜13として成膜する。このとき、MgO(001)基板の格子定数は、0.42nmであり、菱面体晶の(001)配向膜の格子定数(0.41nm)とほとんど同じであるため、MgO(001)基板上には、圧電薄膜13として、菱面体晶の(001)配向膜がエピタキシャル成長して形成される。なお、このときのPZTの成膜条件は、例えば、Ar流量;30sccm、O2流量;0.4sccm、スパッタ圧;0.3Pa、ターゲットに印加するRFパワー;500W、基板温度;460℃、である。なお、PZTの菱面体晶(001)配向膜の格子定数は、ZrとTiとの比率によって、0.405〜0.415nm程度に変化する。

【0060】

このとき、圧電薄膜13を菱面体晶にするために、成膜に用いるPZTターゲットは、Zr/Ti比がMPB(Morphotropic Phase Boundary;組成相境界)を構成する52/48よりもZrリッチとなるターゲットを用いる必要があり、ここでは、Zr/Ti比が55/45のターゲットを用いた。なお、PZTの成膜方法は、スパッタリング法のほかに、CVD法やゾルゲル法等でもよい。この場合も、形成後のPZTのZr/Ti比が52/48よりもZrリッチとなるようにすれば、菱面体晶のPZTを形成することができる。なお、図6(a)(b)で示した各工程の順序は逆であってもよい。

【0061】

次に、圧電薄膜13を、上記の熱酸化膜上に転写する。より詳しくは、図6(c)に示すように、基板21上に形成した圧電薄膜13と、基板11上に形成した振動板12としての熱酸化膜とを接着剤で貼り合せる。そして、図6(d)に示すように、リン酸液水溶液等により、基板21を除去する。

【0062】

続いて、図6(e)に示すように、圧電薄膜13上に、スパッタリング法等によって、厚さ100nm程度のPtを成膜し、電極層14を形成する(第3の工程)。そして、図6(f)に示すように、電極層14をパターニングして、圧電薄膜13に対して略面内方向に電界を印加するための複数の電極14a・14bを形成する(第4の工程)。

【0063】

その後、図6(g)に示すように、圧電薄膜13をパターニングして、開口部13a等を形成する(第5の工程)。最後に、図6(h)に示すように、基板11を圧電薄膜13とは反対側から振動板12が露出するまでエッチングして、振動板12を振動させるための開口部11aを基板11に形成する(第6の工程)。これにより、圧電素子10が完成する。

【0064】

このような製法によって形成される圧電素子10では、圧電薄膜13が菱面体晶の(001)配向膜で構成されているので、d33方式での駆動を実現すべく、圧電薄膜13に対して分極処理を行う場合でも、結晶格子の分極反転だけを用いながら、圧電薄膜13全体として分極方向を90度回転させる分極処理を行うことができる。これにより、分極処理時に圧電薄膜13にかかる応力を低減できるとともに、下地層(基板11または振動板12)との界面付近まで圧電薄膜13を分極処理することができる。その結果、d33方式での駆動における圧電素子10の駆動電圧の増大および特性低下を回避することができる。

【0065】

また、菱面体晶の(001)配向膜からなる圧電薄膜13を別の基板21上にエピタキシャル成長させて一旦成膜し、その後、熱酸化膜上に転写するという工程を採用することで、後述する実施例2のように配向制御層としてのシード層15を圧電素子10に別途設けることなく、圧電薄膜13を振動板12上に容易に形成することができる。

【0066】

<実施例2>

図7(a)〜図7(g)は、実施例2の圧電素子10の製造工程を示す断面図である。実施例2の製法は、上述した第2の工程において、シード層15上に圧電薄膜13を形成する点を除いて、実施例1と全く同じである。以下、実施例2の第2の工程について説明する。なお、実施例2の第1の工程(図7(a)参照)、第3〜第6の工程(図7(d)〜図7(g)参照)は、実施例1の第1の工程(図6(a)参照)、第3〜第6の工程(図6(e)〜図6(h)参照)とそれぞれ対応している。

【0067】

第2の工程では、図7(b)に示すように、上記の熱酸化膜上に、スパッタリング法を用いて、LNO(LaNiO3)の(001)配向膜からなるからなるシード層15を、厚さ100nm程度で形成する。そして、図7(c)に示すように、シード層15上に、スパッタリング法を用いてPZTをエピタキシャル成長させ、実施例1と同様に、厚さ5μm程度の菱面体晶の(001)配向膜からなる圧電薄膜13を成膜する。なお、このときのPZTの成膜条件は、実施例1と同じである。

【0068】

LaNiO3の(001)配向膜および菱面体晶の(001)配向膜は、格子定数がそれぞれ、0.384nm、0.41nmであり、両者の格子定数がかなり近い。このため、シード層15上に圧電薄膜13を成膜することで、シード層15が圧電薄膜13の配向を制御する配向制御層として機能し、菱面体晶の(001)配向膜からなる圧電薄膜13を成膜することが容易となる。これにより、上記配向膜からなる圧電薄膜13を有する圧電素子10を容易に実現することができる。

【0069】

<実施例3>

図8(a)〜図8(f)は、実施例3の圧電素子10の製造工程を示す断面図である。実施例3の製法は、上述した第2の工程において、圧電薄膜13を直接熱酸化膜上に形成する点を除いて、実施例1と全く同じである。以下、実施例3の第2の工程について説明する。なお、実施例3の第1の工程(図8(a)参照)、第3〜第6の工程(図8(c)〜図7(f)参照)は、実施例1の第1の工程(図6(a)参照)、第3〜第6の工程(図6(e)〜図6(h)参照)とそれぞれ対応している。

【0070】

第2の工程では、図8(b)に示すように、振動板12としての熱酸化膜上に、スパッタリング法を用いてPZTを成膜し、厚さ5μm程度の菱面体晶の(001)配向膜からなる圧電薄膜13を成膜する。このとき、PZTを成膜するときの基板温度は、480℃であり、実施例1よりも20℃ほど高い。これにより、PZT膜の(001)配向度を上げることができる。なお、その他のPZTの成膜条件(Ar流量、O2流量、スパッタ圧、ターゲットに印加するRFパワー)については、実施例1と同じである。

【0071】

このように、PZTの成膜条件を適切に設定することにより、圧電薄膜13の転写やシード層15の形成を行うことなく、菱面体晶の(001)配向膜からなる圧電薄膜13を熱酸化膜上に直接形成することができ、圧電素子10の製造工程を簡略化することができる。

【0072】

(補足)

本実施形態では、図3(a)で示したように、引出部を除いてリング状またはC字形の電極14a・14bを圧電薄膜13上に形成した圧電素子10について説明したが、電極14a・14bのパターニング形状は、上記の形状に限定されるわけではない。

【0073】

例えば、図9は、電極14a・14bのパターニング形状を示す平面図である。なお、同図では、便宜上、電極14a・14bの下層の振動板12および圧電薄膜13の図示を省略している。このように、電極14a・14bは、一方向(図9では左右方向)に所定距離をおいて交互に並ぶように配置されていてもよい。なお、電極14a・14bの数は特に限定されず、それぞれ少なくとも1個設けられていればよい。このとき、極性の同じ電圧が印加される電極は、その全てまたは一部が電気的に接続されて外部に引き出されることになる。したがって、電極14a・14bは、櫛刃状にかみ合うようにパターニングされていてもよい。また、基板11に形成される開口部11aは、同図の破線で示すように、例えば複数の電極14a・14bが一方向に並ぶ領域に沿って形成される。

【0074】

このように、電極14a・14bをパターニング形成しても、電極14a・14bの下層の圧電薄膜に略面内方向に電界を印加して、圧電薄膜をd33方向に伸縮させることができることに変わりはない。したがって、このような構成であっても、d33方式の駆動を実現することができる。

【0075】

また、電極14a・14bは、圧電薄膜13上に形成される構成には必ずしも限定されない。例えば、圧電薄膜13をリング状に形成し、一方の電極14aを振動板12上でリング状の圧電薄膜13の内周に沿うように配置し、他方の電極14bを振動板12上でリング状の圧電薄膜13の外周に沿うように配置し、これらの電極14a・14bで圧電薄膜13を面内方向に挟み込む構成としても、圧電薄膜13に対して略面内方向に電界を印加することができ、これによって、d33方式の駆動を実現することができる。

【産業上の利用可能性】

【0076】

本発明の圧電素子は、例えば超音波送受信プローブにおいて、超音波の送受信を行うトランスデューサに利用可能である。

【符号の説明】

【0077】

1 超音波送受信プローブ

3 pMUTエレメント(超音波送受信トランスジューサ)

3a セル

10 圧電素子

11 基板

11a 開口部

12 振動板

13 圧電薄膜

14 電極層

14a 電極

14b 電極

15 シード層

21 基板

【技術分野】

【0001】

本発明は、圧電薄膜を有する圧電素子と、その圧電素子の製造方法と、その圧電素子を用いて超音波の送受信を行う超音波送受信プローブとに関するものである。

【背景技術】

【0002】

従来から、医療用超音波診断装置のセンサプローブの超音波トランスデューサとして、半導体製造技術を用いたMEMS(Micro Electro Mechanical System)によるpMUT(Piezoelectric Micro-machined Ultrasonic Transducer)の開発が盛んに行われている。超音波診断装置は、生体の内部組織を簡易に、かつ、リアルタイムで観察できるといった特徴を有することから、診断への応用場面が益々増加している。また、薄膜を振動させて超音波の送受信を行うトランスデューサは、従来のバルクPZT(チタン酸ジルコン酸鉛)をダイシングにより分割したトランスデューサと比較して、周波数帯域を広くできる、構造を微細化して高解像度化ができる、3次元画像を取得するための振動子の2次元アレイ化に適している、小型・薄型化が可能で超音波内視鏡への応用に適している、などの利点がある。

【0003】

また、振動子を1次元的に配列したトランスデューサを用いた場合、取得できる画像が断層画像であり、操作による偽陰性の危険性があることから、操作者(医師、超音波診断技師)の熟練度が要求される。この課題を軽減するため、3次元画像を取得可能な、振動子の2次元配列のトランスデューサのニーズは高く、高解像度3次元画像を取得可能な、2次元アレイpMUTの開発が現在盛んに行われている。

【0004】

このような超音波送受信プローブの振動子に適用可能な圧電素子として、駆動時の変位の増大を図り得るものが、例えば特許文献1および2に開示されている。特許文献1の圧電素子では、(001)方向に結晶配向性を有する菱面体晶の強誘電体結晶に所定の電界強度以上の電界を印加して、結晶系を正方晶に相転移させ、分極方向を回転させることにより、圧電変位の増大を図っている。また、特許文献2の圧電素子では、菱面体晶の分極方向である(111)方向が圧電薄膜の膜厚方向から傾き、かつ、各結晶格子の上記分極方向の傾き角度が、所定の角度範囲内でばらつく(特定の角度に集中しない)分布となるように、圧電薄膜を形成することにより、電界印加時に分極方向を反転または回転させて、圧電変位の増大を図っている。

【0005】

上記した特許文献1および2の圧電素子は、いずれも、圧電体を上部電極および下部電極で挟み、電界印加方向と垂直な方向(d31方向)の圧電体の歪み(伸縮)を利用して、下部電極の下層の振動板を撓ませ、圧電素子を駆動する構成である。このような圧電素子の駆動を、d31方式の駆動と称する。これに対して、電界印加方向と同じ方向(d33方向)の圧電体の歪み(伸縮)を利用して振動板を撓ませるような圧電素子の駆動を、d33方式の駆動と称する。

【0006】

ところで、超音波トランスデューサにおいては、以下のようなエネルギー変換により、超音波の送受信動作が行われる。

<送信>電気エネルギー→機械エネルギー(膜の振動)→音響エネルギー(超音波)

<受信>音響エネルギー(超音波)→機械エネルギー(膜の振動)→電気エネルギー

ここで、機械エネルギーと音響エネルギーとの間のエネルギー変換においては、音響整合が重要であり、pMUTの実効音響インピーダンスを生体の音響インピーダンスに整合させることが設計のポイントである。

【0007】

一方、電気エネルギーと機械エネルギーとの間のエネルギー変換においては、圧電薄膜を含むダイヤフラムのエネルギー変換効率を高めることが重要である。このとき、圧電体のd33方向の歪みを利用すると、圧電体の性能を表す指標であるk値(電気機械結合係数)が高くなり、電気−機械のエネルギー変換効率が最もよい。このため、超音波トランスデューサにおいては、圧電素子をd33方式で駆動する構成が有利である。以下、d33方式で駆動される圧電素子の具体的な構成について説明する。

【0008】

図10(a)は、d33方式で駆動される従来の圧電素子100の概略の構成を示す断面図であり、図10(b)は、上記圧電素子100におけるd31方向とd33方向とを示す説明図である。この圧電素子100は、開口部101aを有する基板101上に、振動板102が開口部101aを覆うように設けられている。そして、この振動板102に対して基板101とは反対側に、振動板102を振動させるための圧電薄膜103がリング状に形成されている。この圧電薄膜103上には、圧電薄膜103に対して略面内方向、つまり、基板101の面に対して略平行な方向に電界を印加するための複数の電極104a・104bが形成されている。このとき、リング状の圧電薄膜103上において、一方の電極104aは、圧電薄膜103の内周に沿うようにリング状に設けられており、他方の電極104bは、圧電薄膜103の外周に沿うようにリング状に設けられている。

【0009】

この構成において、電極104a・104bを介して、圧電薄膜103に対して放射状に、つまり、圧電薄膜103の略面内方向に電界を印加すると、リング状の圧電薄膜103が径方向(d33方向)に歪み、ユニモルフ効果によって、d33方向と垂直な方向に振動板102が太鼓状に撓み変形する。このような振動板102の振動により、超音波送受信プローブにおいては、超音波を送信することができる。

【0010】

また、d33方式で圧電素子100を駆動する構成では、電極104a・104bの間隔を比較的大きく取れるため、超音波送受信プローブにおいては、超音波受信時の感度(単位圧力に対する出力電圧)を向上させることができるという利点もある。すなわち、出力電圧(電極104a・104bから取り出される電圧)Vは、以下の式で表され、電極間隔Lが大きくなればなるほど、出力電圧Vが増大するため、超音波受信時の感度を増大させることができる。

V=g33・L・F/S

ただし、

V:出力電圧(V)

L:電極間隔(m)

F/S:圧力(N/m2)

g33:圧電出力定数((m・V)/N)

なお、圧電出力定数とは、圧力を加えたときに生じる電圧の大きさを示す定数である。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開2008−311634号公報(請求項1、6、段落〔0024〕、〔0036〕等参照)

【特許文献2】特開2001−237467号公報(請求項1、段落〔0010〕、〔0012〕、〔0032〕、図8等参照)

【発明の概要】

【発明が解決しようとする課題】

【0012】

ところで、基板上に圧電薄膜を成膜する方法としては、スパッタリング法、CVD(Chemical Vapor Deposition)法、ゾルゲル法など、いくつかの方法がある。これらの方法によって成膜した圧電薄膜は、電圧が印加されていない状態でも自発分極を持っている。バルクの圧電体の場合は、製造後にはランダムな方向に分極しているが、圧電薄膜の場合、その膜厚方向に分極しやすい傾向がある。したがって、上述したような、d33方式で駆動される圧電素子を構成するためには、成膜された圧電薄膜に対して、駆動時の電界印加方向である圧電薄膜の面内方向に予め分極処理を施して(電界を印加して)、自発分極の向きを上記面内方向に制御しておくことが望ましい。

【0013】

ここで、図11(a)(b)は、圧電薄膜が正方晶の(001)配向膜からなる場合の分極方向(図中、矢印で示す)をそれぞれ示しており、特に、図11(a)は、分極処理前の分極方向を示し、図11(b)は、分極処理後の分極方向を示している。なお、(001)配向とは、結晶格子の(001)方向が基板の面に対して垂直または略垂直となるように結晶が配向している状態を指す。

【0014】

圧電薄膜が正方晶の(001)配向膜であり、分極方向が(001)方向である場合、この圧電薄膜に対して、分極方向が圧電薄膜の面内方向である(100)方向となるように分極処理を行うと、c軸方向(膜厚方向)に長い正方晶は、90度ドメイン回転により、a軸方向(面内方向)に長い正方晶に変形する。このように分極処理によって結晶構造が変化する場合、結晶格子の1辺の長さである格子定数が変化するが、圧電薄膜はその下地層(基板または振動板)の拘束を受けているため、このような結晶構造の変化は、圧電薄膜にかかる応力を増大させることになる。

【0015】

ここで、下部電極と上部電極とで圧電薄膜を挟み、圧電素子をd31方式で駆動する場合、圧電薄膜に対する分極処理は、駆動時の電界印加方向である圧電薄膜の膜厚方向に対して行われる。上述したように、圧電薄膜はその膜厚方向に予め分極しやすいため、圧電素子をd31方式で駆動する場合には、圧電薄膜において、分極処理による応力増加は比較的小さい。

【0016】

しかし、圧電素子をd33方式で駆動する構成において、圧電薄膜として正方晶の(001)配向膜を用いた場合、上述したように分極処理によって圧電薄膜にかかる応力が増大し、しかも、この応力の増大はd31方式よりも大きい。応力の増大は、駆動時の圧電変位を妨げることになるため、駆動電圧の増大を招く。また、正方晶の場合、上記のように、分極処理によって結晶格子の分極軸が圧電薄膜の面内方向に伸びようとするが、下地層との界面付近の圧電薄膜は、下地層の拘束を受けており、分極軸が面内方向に伸びにくくなるため、上記方向に分極しにくくなる。この結果、圧電素子の特性(例えばk値)が低下し、例えば超音波送受信プローブにおいては、超音波の送受信特性が低下する。

【0017】

なお、上記の問題は、圧電素子がd33方式で駆動される場合に生じる特有の問題であり、d31方式で駆動される特許文献1および2の圧電素子では元々生じない。それゆえ、特許文献1および2では、上記の問題を解決するための構成については一切開示されていないと言える。

【0018】

本発明は、上記の問題点を解決するためになされたもので、その目的は、d33方式で駆動される圧電素子において、分極処理時に圧電薄膜にかかる応力を低減でき、しかも、下地層との界面付近まで圧電薄膜を分極処理することができ、これによって、駆動電圧の増大および特性低下を回避できる圧電素子およびその製造方法と、その圧電素子を備えた超音波送受信プローブとを提供することにある。

【課題を解決するための手段】

【0019】

本発明の圧電素子は、開口部を有する基板と、前記開口部を覆うように前記基板上に形成される振動板と、前記振動板に対して前記基板とは反対側に形成されて、前記振動板を振動させるための圧電薄膜と、前記圧電薄膜に対して略面内方向に電界を印加するための複数の電極とを備えた圧電素子であって、前記圧電薄膜は、菱面体晶の(001)配向膜であることを特徴としている。

【0020】

上記の構成によれば、複数の電極を介して、圧電薄膜に対して略面内方向(基板の面にほぼ沿った方向)に電界を印加することにより、圧電薄膜の電界印加方向(略面内方向)の伸縮を利用して、電界印加方向に対して略垂直方向に振動板を振動させる、いわゆるd33方式の駆動を実現することができる。

【0021】

また、圧電薄膜は、菱面体晶の(001)配向膜であるので、d33方式の駆動を実現すべく、圧電薄膜に対して、圧電薄膜全体としての分極方向がその膜厚方向から略面内方向となるように分極処理を行う場合でも、各結晶格子の分極反転だけを用いながら、圧電薄膜全体として分極方向を90度回転させる分極処理を行うことができる。つまり、この場合、菱面体晶の結晶格子の形状は、分極処理の前後で変化しない。これにより、分極処理時に、下地の層(基板または振動板)によって圧電薄膜にかかる応力を低減することができ、しかも、圧電薄膜は下地層の拘束による影響を受けずに、下地層との界面付近まで分極しやすくなる。その結果、d33方式での駆動における、駆動電圧の増大および圧電素子の特性(例えばk値)の低下を回避することができる。

【0022】

本発明の圧電素子において、前記圧電薄膜は、LaNiO3の(001)配向膜からなるからなるシード層を介して、前記振動板上に形成されていてもよい。

【0023】

この場合、シード層が圧電薄膜の配向制御層として機能するため、シード層上に、菱面体晶の(001)配向膜からなる圧電薄膜を成膜しやすくなり、上記圧電薄膜を有する圧電素子を容易に実現することができる。

【0024】

本発明の超音波送受信プローブは、上述した本発明の圧電素子を1次元的または2次元的に配置して、超音波の送受信を行う超音波トランスデューサを備えていることを特徴としている。

【0025】

超音波トランスデューサが本発明の圧電素子を有しているので、超音波送受信プローブにおける超音波の送受信特性を向上させることができる。

【0026】

本発明の圧電素子の製造方法は、基板上に、振動板としての熱酸化膜を形成する第1の工程と、前記熱酸化膜上に、菱面体晶の(001)配向膜からなる圧電薄膜を形成する第2の工程と、前記圧電薄膜上に電極層を形成する第3の工程と、前記電極層をパターニングして、前記圧電薄膜に対して略面内方向に電界を印加するための複数の電極を形成する第4の工程と、前記圧電薄膜をパターニングする第5の工程と、前記基板を前記圧電薄膜とは反対側からエッチングして、前記振動板を振動させるための開口部を前記基板に形成する第6の工程とを有していることを特徴としている。

【0027】

上記の製法によって圧電素子を製造することにより、上記した圧電素子の構成による効果と同様の効果を得ることができる。

【0028】

本発明の圧電素子の製造方法において、前記第2の工程は、(001)面でカットした別基板上に、菱面体晶の(001)配向膜からなる前記圧電薄膜を成膜する工程と、前記圧電薄膜を、前記熱酸化膜上に転写する工程とを有していてもよい。

【0029】

このように、菱面体晶の(001)配向膜からなる圧電薄膜を別基板(例えばMgO基板)上に一旦成膜し、その後、熱酸化膜上に転写することで、上記の圧電薄膜を振動板上に形成することができる。

【0030】

本発明の圧電素子の製造方法において、前記第2の工程は、前記熱酸化膜上に、LaNiO3の(001)配向膜からなるからなるシード層を形成する工程と、前記シード層上に、菱面体晶の(001)配向膜からなる前記圧電薄膜を成膜する工程とを有していてもよい。

【0031】

LaNiO3の(001)配向膜からなるシード層は、菱面体晶の(001)配向膜からなる圧電薄膜と格子定数がかなり近い。このため、シード層上に圧電薄膜を成膜することで、シード層が配向制御層として機能し、菱面体晶の(001)配向膜からなる圧電薄膜を成膜することが容易となる。

【発明の効果】

【0032】

本発明によれば、圧電薄膜は、菱面体晶の(001)配向膜であるので、d33方式の駆動を実現すべく、圧電薄膜に対して分極処理を行う場合でも、各結晶格子の分極反転だけを用いながら、圧電薄膜全体として分極方向を90度回転させる分極処理を行うことができる。これにより、分極処理時に、圧電薄膜にかかる応力を低減できるとともに、圧電薄膜が下地層との界面付近まで分極しやすくなる。その結果、d33方式で駆動される圧電素子において、駆動電圧の増大および特性(例えばk値)の低下を回避することができる。

【図面の簡単な説明】

【0033】

【図1】本発明の実施の一形態に係る超音波送受信プローブの基本構成を示す説明図である。

【図2】上記超音波送受信プローブが備えるpMUTエレメントの構成を模式的に示す平面図である。

【図3】(a)は、上記pMUTエレメントの1つのセルの平面図であり、(b)は、同図(a)におけるA−A’線矢視断面図である。

【図4】(a)は、上記セルを構成する圧電素子の圧電薄膜が菱面体晶の(001)配向膜からなる場合において、上記菱面体晶の分極処理前の分極方向を示す説明図であり、(b)は、上記菱面体晶の分極処理後の分極方向を示す説明図である。

【図5】(a)は、上記圧電薄膜の各結晶格子の集合からなる各領域および膜全体の分極処理前の分極方向を示す説明図であり、(b)は、上記各領域および膜全体の分極処理後の分極方向を示す説明図である。

【図6】(a)〜(h)は、実施例1の圧電素子の製造工程を示す断面図である。

【図7】(a)〜(g)は、実施例2の圧電素子の製造工程を示す断面図である。

【図8】(a)〜(f)は、実施例3の圧電素子の製造工程を示す断面図である。

【図9】上記圧電素子における複数の電極のパターニング形状を示す平面図である。

【図10】(a)は、d33方式で駆動される従来の圧電素子の概略の構成を示す断面図であり、(b)は、上記圧電素子におけるd31方向とd33方向とを示す説明図である。

【図11】(a)は、上記圧電素子の圧電薄膜が正方晶の(001)配向膜からなる場合において、上記正方晶の分極処理前の分極方向を示す説明図であり、(b)は、上記正方晶の分極処理後の分極方向を示す説明図である。

【発明を実施するための形態】

【0034】

本発明の実施の一形態について、図面に基づいて説明すれば、以下の通りである。

【0035】

(超音波送受信プローブについて)

図1は、本実施形態の超音波送受信プローブ1の基本構成を示す説明図である。超音波送受信プローブ1は、保護層2と、超音波送受信トランスデューサとしてのpMUTエレメント3と、バッキング材4と、信号処理回路5とを備えている。なお、pMUTエレメント3の詳細については後述する。

【0036】

保護層2は、pMUTエレメント3を保護するものである。この保護層2は、人体に接触させる際に不快感を与えることがなく、音響インピーダンスが人体に近い、比較的柔軟なシリコーンゴムなどで形成されている。pMUTエレメント3において、振動子(後述するセル3a)が例えば1次元的に配列されている場合は、超音波をフォーカスするための音響レンズが、保護層2の役目を果たす。バッキング材4は、pMUTエレメント3で発生する不要振動を減衰するとともに、pMUTエレメント3と信号処理回路5とを電気的に接続するための貫通配線を形成する。信号処理回路5は、超音波送信用のパルス信号の生成や、受信パルス信号の処理などを行う回路であり、配線ケーブル6によって超音波診断装置本体と接続されている。

【0037】

(pMUTエレメントについて)

図2は、pMUTエレメント3の構成を模式的に示す平面図である。同図に示すように、pMUTエレメント3は、複数の振動子としてのセル3aが2次元的に配置されて構成されている。なお、複数のセル3aが1次元的に配置されてpMUTエレメント3が構成されていてもよい。各セル3aは、振動によって超音波の発信、受信を行うダイヤフラムであるが、その詳細な構成については後述する。

【0038】

縦2個×横2個の計4個のセル3aで1つの素子Eが構成されている。同図では、破線で囲まれる最小の枠が1つの素子Eを示している。各素子Eを1つの単位として、各素子E間で駆動位相をずらすことにより、超音波ビームのフォーカシングやステアリング(方向制御)などの走査を行うことができる。1つの素子E内の4つのセル3aは、同時駆動されるように電気的に接続されている。また、各セル3aは、プローブの診断目的(診断部位)より決まる超音波の周波数に合わせた共振周波数が得られるように設計され、その設計時に、セル3aの形状や1つの素子E内のセル3aの個数なども決定される。

【0039】

図3(a)は、pMUTエレメント3の1つのセル3aの平面図であり、図3(b)は、同図(a)におけるA−A’線矢視断面図である。セル3aは、圧電素子10で構成されており、断面円形の開口部11aを有する基板11と、振動板12と、圧電薄膜13と、複数の電極14a・14bとを備えている。

【0040】

基板11は、例えばSi基板で構成されているが、SOI(Silicon on Insulator)基板で構成されていてもよい。振動板12は、開口部11aを覆うように基板11上に形成されている。圧電薄膜13にて良好な電界分布を得るため、電界印加領域の下層にあたる振動板12は、絶縁性の材料で構成する必要がある。このため、振動板12は、例えばSiO2やSiNで構成されている。

【0041】

圧電薄膜13は、例えばPZTの薄膜で構成されており、電界印加によって振動板12を振動させるべく、振動板12に対して基板11とは反対側に形成されている。本実施形態では、圧電薄膜13は、菱面体晶の(001)配向膜で構成されているが、その理由については後述する。圧電薄膜13には、断面円形の開口部13aがパターニング形成されている。開口部13aは、基板11の開口部11aよりも小さい開口径を有して、開口部11aの上方に形成されている。

【0042】

また、圧電薄膜13には、膜厚方向に貫通する複数(例えば7個)の溝部13bが形成されている。溝部13bは、電極14aと電極14bとの間で、圧電薄膜13の開口部13aの中心を起点とする放射状に細長く形成され、かつ、開口部13aの周方向に等間隔で(例えば45度ずつ離れて)形成されている。このように圧電薄膜13に複数の溝部13bが形成されていることにより、電極14aと電極14bとの間の領域では、圧電薄膜13は、開口部13aの周方向の拘束を受けないため、周方向に伸縮しやすくなる。これにより、圧電薄膜13の面内方向(基板11の面に沿う方向)で上記周方向に垂直な方向に伸縮しやすくなる(この場合、例えば圧電薄膜13が周方向に伸長すると、周方向に垂直な方向には収縮する)。その結果、振動板12が上下方向(基板11の面に垂直な方向)に振動しやすくなる。

【0043】

電極14a・14bは、圧電薄膜13に対して略面内方向に電界を印加すべく、圧電薄膜13上に設けられている。このうち、電極14aは、圧電薄膜13上で開口部13aに沿うように円形(リング状)に設けられて、その一部が基板11の開口部11aの外側に引き出されている。また、電極14bは、圧電薄膜13上で基板11の開口部11aの外側に位置するように、かつ、電極14aの引出部と接触しないように平面視で略C字形に設けられて、その一部が基板11の開口部11aの外側に引き出されている。電極14aは同一素子E内では共通接続され、電極14bも同一素子E内では共通接続されている。これらの電極14a・14bは、貫通配線などを介して信号処理回路5と接続されている。

【0044】

各セル3aは、実効的な音響インピーダンスが、生体の音響インピーダンスに整合するように設計されることで、超音波を効率よく生体へ伝えることができる。具体的には、セル3aの剛性が最適化されるが、さらに、共振周波数、送信特性(感度、周波数帯域)、受信特性(感度、周波数帯域)に応じて、振動板12の材料および厚さ、圧電薄膜13の厚さ、セル3aの直径、電極14a・14bの間隔、電極14a・14bの外径などが最適に設計される。

【0045】

上記の構成によれば、信号処理回路5により、貫通配線などを通して、pMUTエレメント3の各セル3aの電極14a・14b間にパルス状の電圧を印加し、圧電薄膜13に対して略面内方向に電界を印加すると、圧電薄膜13には、与えられた電界により、略面内方向の伸縮による歪みが生じる。すると、振動板12は、周波数特性に応じて振動し、パルス状の超音波を生体内へ発信する。アレイ状に配置された各素子Eの位相を所定量ずらすことで、超音波ビームをフォーカシング、ステアリングし、必要領域を3次元状に走査する。生体内では、超音波は減衰しながら伝わり、音響インピーダンスの差が生じている部位で反射が起こり、pMUTエレメント3に帰還する。戻った超音波により、振動板12は振動し、圧電薄膜13が歪む。この圧電薄膜13の歪みに応じて電荷が発生し、信号処理回路5により、送信から受信までの時間が計測され(実際は、各計測点の帰還時間に合わせて信号処理される)、超音波診断装置本体にて3次元画像が形成される。

【0046】

上記のように、電極14a・14bを介して、圧電薄膜13に対して略面内方向に電界を印加することにより、圧電薄膜13の電界印加方向(略面内方向)の伸縮を利用して、電界印加方向に対して略垂直方向に振動板12を振動させることができ、いわゆるd33方式の駆動を実現することができる。

【0047】

また、圧電素子10としてのセル3aは、圧電薄膜13と薄板状の振動板12とからなるユニモルフ構造であるので、圧電薄膜13の伸縮による歪みを効率よく振動板12の撓み変形に変換することができる。

【0048】

(圧電薄膜の結晶構造および配向制御について)

次に、圧電薄膜13を菱面体晶の(001)配向膜で構成した理由について説明する。図4(a)(b)は、圧電薄膜が菱面体晶の(001)配向膜からなる場合の分極方向(図中、矢印で示す)の一例をそれぞれ示しており、特に、図4(a)は、分極処理前の分極方向を示し、図4(b)は、分極処理後の分極方向を示している。

【0049】

一般に、菱面体晶の圧電体結晶は、結晶格子の対角線方向に自発分極を持っている。したがって、圧電体の面内方向に互いに垂直なx軸およびy軸をとり、圧電体の膜厚方向にz軸をとった場合、(001)配向の菱面体晶で考えると、その分極方向としては、(111)、(−111)、(−1−11)、(1−11)、(11−1)、(−11−1)、(−1−1−1)、(1−1−1)の計8通りの方向が考えられる。

【0050】

ここで、菱面体晶の(001)配向膜が、例えば膜厚方向上向きに分極している場合、分極方向のz成分が正である結晶格子、つまり、分極方向が(111)、(−111)、(−1−11)、(1−11)であるドメインが混在し、分極方向の面内方向の成分(x成分、y成分)を相殺して、圧電薄膜13全体として、膜厚方向上向きに分極していると考えられる。

【0051】

このように、膜厚方向上向きに分極した菱面体晶の(001)配向膜に対して、分極方向が例えばx軸正の方向となるように電圧を印加して分極処理をする場合、上記4つの分極方向のうちで、分極方向のx成分が負である結晶格子の分極方向(−111)、(−1−11)が、それぞれ、(1−1−1)、(11−1)に変化する。なお、図4(a)(b)では、例として、結晶格子の分極方向が、上記分極処理によって(−1−11)から(11−1)に変化する様子を示している。このような分極方向の変化は、分極の軸は同じで、向きが180度反転するだけである。つまり、分極処理によって分極方向の回転は起こらず、分極方向の反転のみが起こる。したがって、菱面体晶の結晶格子が伸縮する向きは、図4(a)(b)で変わらない。

【0052】

図5(a)(b)は、圧電薄膜13の各結晶格子の集合からなる領域R1・R2の分極方向と膜全体の分極方向とを示すものであって、図5(a)は、分極処理前の分極方向を示し、図5(b)は、分極処理後の分極方向を示している。なお、図5(a)(b)の紙面で上方向は、圧電薄膜13の膜厚方向であってz軸正の方向に対応し、上記紙面で右方向は、圧電薄膜13の面内方向であってx軸正の方向に対応しているものとする。

【0053】

図4(a)(b)についての考察を図5(a)(b)に当てはめて考えると、図5(a)において、領域R1の分極方向は、(111)または(1−11)であり、領域R2の分極方向は、(−111)または(−1−11)である。この状態で、圧電薄膜13に対して面内方向(x軸正の方向)に分極処理を行うと、領域R1の分極方向は変化せず、領域R2の分極方向のみが反転する。図5(a)の状態では、領域R1と領域R2とによって、分極方向の面内方向の成分(x成分、y成分)が相殺されるため、分極方向は膜全体として膜厚方向となっているが、図5(b)の状態では、領域R1と領域R2とによって、分極方向の膜厚方向の成分(z成分)が相殺されるため、分極方向は膜全体として右方向(x軸正の方向)となっている。

【0054】

このように、d33方式で駆動される圧電素子10において、圧電薄膜13として菱面体晶の(001)配向膜を用いることにより、圧電薄膜13に対してd33方式の駆動を実現するための分極処理を行う際に、各結晶格子の分極反転だけを用いながら、圧電薄膜13全体として分極方向を90度回転させる分極処理を行うことができる。この場合、図4(a)(b)で示したように、菱面体晶の結晶格子の形状は、分極処理の前後で変化しない。したがって、分極処理時に、下地層(基板11(厳密には振動板12))によって圧電薄膜13にかかる応力を低減することができ、しかも、圧電薄膜13は下地層の拘束による影響を受けずに、下地層との界面付近まで分極しやすくなる。その結果、d33方式での駆動における、圧電素子10の駆動電圧の増大(駆動変位の低下)および特性(例えばk値;電気機械結合係数)の低下を回避することができる。

【0055】

また、駆動時の圧電素子10の特性低下を回避できるので、このような圧電素子10をセル3aとして複数用い、これらを1次元的または2次元的に配置して、超音波の送受信を行うpMUTエレメント3を構成することにより、超音波送受信プローブ1における超音波の送受信特性を向上させることができる。

【0056】

(圧電素子の製造方法について)

次に、上述した圧電素子10の製造方法について、実施例1〜3として説明する。

【0057】

<実施例1>

図6(a)〜図6(h)は、実施例1の圧電素子10の製造工程を示す断面図である。まず、図6(a)に示すように、厚さ400μm程度の単結晶Siウェハからなる基板11上に、振動板12となる熱酸化膜を2μm程度形成する(第1の工程)。上記の熱酸化膜は、ウェット酸化用熱炉を用いてSiウェハを酸素雰囲気中に1200℃程度の高温にさらすことで形成することができる。なお、振動板12として、上記の熱酸化膜を形成する代わりに、窒化膜等を形成してもよい。

【0058】

続いて、上記の熱酸化膜上に、菱面体晶の(001)配向膜からなる圧電薄膜13を形成する(第2の工程)。

【0059】

具体的には、図6(b)に示すように、基板11とは別の基板21として、厚さ300μm程度のMgO(001)基板を用意する。なお、MgO(001)基板とは、MgO基板を(001)面でカットした基板である。そして、この基板21上に、スパッタリング法を用いて、厚さ5μm程度のPZT薄膜を圧電薄膜13として成膜する。このとき、MgO(001)基板の格子定数は、0.42nmであり、菱面体晶の(001)配向膜の格子定数(0.41nm)とほとんど同じであるため、MgO(001)基板上には、圧電薄膜13として、菱面体晶の(001)配向膜がエピタキシャル成長して形成される。なお、このときのPZTの成膜条件は、例えば、Ar流量;30sccm、O2流量;0.4sccm、スパッタ圧;0.3Pa、ターゲットに印加するRFパワー;500W、基板温度;460℃、である。なお、PZTの菱面体晶(001)配向膜の格子定数は、ZrとTiとの比率によって、0.405〜0.415nm程度に変化する。

【0060】

このとき、圧電薄膜13を菱面体晶にするために、成膜に用いるPZTターゲットは、Zr/Ti比がMPB(Morphotropic Phase Boundary;組成相境界)を構成する52/48よりもZrリッチとなるターゲットを用いる必要があり、ここでは、Zr/Ti比が55/45のターゲットを用いた。なお、PZTの成膜方法は、スパッタリング法のほかに、CVD法やゾルゲル法等でもよい。この場合も、形成後のPZTのZr/Ti比が52/48よりもZrリッチとなるようにすれば、菱面体晶のPZTを形成することができる。なお、図6(a)(b)で示した各工程の順序は逆であってもよい。

【0061】

次に、圧電薄膜13を、上記の熱酸化膜上に転写する。より詳しくは、図6(c)に示すように、基板21上に形成した圧電薄膜13と、基板11上に形成した振動板12としての熱酸化膜とを接着剤で貼り合せる。そして、図6(d)に示すように、リン酸液水溶液等により、基板21を除去する。

【0062】

続いて、図6(e)に示すように、圧電薄膜13上に、スパッタリング法等によって、厚さ100nm程度のPtを成膜し、電極層14を形成する(第3の工程)。そして、図6(f)に示すように、電極層14をパターニングして、圧電薄膜13に対して略面内方向に電界を印加するための複数の電極14a・14bを形成する(第4の工程)。

【0063】

その後、図6(g)に示すように、圧電薄膜13をパターニングして、開口部13a等を形成する(第5の工程)。最後に、図6(h)に示すように、基板11を圧電薄膜13とは反対側から振動板12が露出するまでエッチングして、振動板12を振動させるための開口部11aを基板11に形成する(第6の工程)。これにより、圧電素子10が完成する。

【0064】

このような製法によって形成される圧電素子10では、圧電薄膜13が菱面体晶の(001)配向膜で構成されているので、d33方式での駆動を実現すべく、圧電薄膜13に対して分極処理を行う場合でも、結晶格子の分極反転だけを用いながら、圧電薄膜13全体として分極方向を90度回転させる分極処理を行うことができる。これにより、分極処理時に圧電薄膜13にかかる応力を低減できるとともに、下地層(基板11または振動板12)との界面付近まで圧電薄膜13を分極処理することができる。その結果、d33方式での駆動における圧電素子10の駆動電圧の増大および特性低下を回避することができる。

【0065】

また、菱面体晶の(001)配向膜からなる圧電薄膜13を別の基板21上にエピタキシャル成長させて一旦成膜し、その後、熱酸化膜上に転写するという工程を採用することで、後述する実施例2のように配向制御層としてのシード層15を圧電素子10に別途設けることなく、圧電薄膜13を振動板12上に容易に形成することができる。

【0066】

<実施例2>

図7(a)〜図7(g)は、実施例2の圧電素子10の製造工程を示す断面図である。実施例2の製法は、上述した第2の工程において、シード層15上に圧電薄膜13を形成する点を除いて、実施例1と全く同じである。以下、実施例2の第2の工程について説明する。なお、実施例2の第1の工程(図7(a)参照)、第3〜第6の工程(図7(d)〜図7(g)参照)は、実施例1の第1の工程(図6(a)参照)、第3〜第6の工程(図6(e)〜図6(h)参照)とそれぞれ対応している。

【0067】

第2の工程では、図7(b)に示すように、上記の熱酸化膜上に、スパッタリング法を用いて、LNO(LaNiO3)の(001)配向膜からなるからなるシード層15を、厚さ100nm程度で形成する。そして、図7(c)に示すように、シード層15上に、スパッタリング法を用いてPZTをエピタキシャル成長させ、実施例1と同様に、厚さ5μm程度の菱面体晶の(001)配向膜からなる圧電薄膜13を成膜する。なお、このときのPZTの成膜条件は、実施例1と同じである。

【0068】

LaNiO3の(001)配向膜および菱面体晶の(001)配向膜は、格子定数がそれぞれ、0.384nm、0.41nmであり、両者の格子定数がかなり近い。このため、シード層15上に圧電薄膜13を成膜することで、シード層15が圧電薄膜13の配向を制御する配向制御層として機能し、菱面体晶の(001)配向膜からなる圧電薄膜13を成膜することが容易となる。これにより、上記配向膜からなる圧電薄膜13を有する圧電素子10を容易に実現することができる。

【0069】

<実施例3>

図8(a)〜図8(f)は、実施例3の圧電素子10の製造工程を示す断面図である。実施例3の製法は、上述した第2の工程において、圧電薄膜13を直接熱酸化膜上に形成する点を除いて、実施例1と全く同じである。以下、実施例3の第2の工程について説明する。なお、実施例3の第1の工程(図8(a)参照)、第3〜第6の工程(図8(c)〜図7(f)参照)は、実施例1の第1の工程(図6(a)参照)、第3〜第6の工程(図6(e)〜図6(h)参照)とそれぞれ対応している。

【0070】

第2の工程では、図8(b)に示すように、振動板12としての熱酸化膜上に、スパッタリング法を用いてPZTを成膜し、厚さ5μm程度の菱面体晶の(001)配向膜からなる圧電薄膜13を成膜する。このとき、PZTを成膜するときの基板温度は、480℃であり、実施例1よりも20℃ほど高い。これにより、PZT膜の(001)配向度を上げることができる。なお、その他のPZTの成膜条件(Ar流量、O2流量、スパッタ圧、ターゲットに印加するRFパワー)については、実施例1と同じである。

【0071】

このように、PZTの成膜条件を適切に設定することにより、圧電薄膜13の転写やシード層15の形成を行うことなく、菱面体晶の(001)配向膜からなる圧電薄膜13を熱酸化膜上に直接形成することができ、圧電素子10の製造工程を簡略化することができる。

【0072】

(補足)

本実施形態では、図3(a)で示したように、引出部を除いてリング状またはC字形の電極14a・14bを圧電薄膜13上に形成した圧電素子10について説明したが、電極14a・14bのパターニング形状は、上記の形状に限定されるわけではない。

【0073】

例えば、図9は、電極14a・14bのパターニング形状を示す平面図である。なお、同図では、便宜上、電極14a・14bの下層の振動板12および圧電薄膜13の図示を省略している。このように、電極14a・14bは、一方向(図9では左右方向)に所定距離をおいて交互に並ぶように配置されていてもよい。なお、電極14a・14bの数は特に限定されず、それぞれ少なくとも1個設けられていればよい。このとき、極性の同じ電圧が印加される電極は、その全てまたは一部が電気的に接続されて外部に引き出されることになる。したがって、電極14a・14bは、櫛刃状にかみ合うようにパターニングされていてもよい。また、基板11に形成される開口部11aは、同図の破線で示すように、例えば複数の電極14a・14bが一方向に並ぶ領域に沿って形成される。

【0074】

このように、電極14a・14bをパターニング形成しても、電極14a・14bの下層の圧電薄膜に略面内方向に電界を印加して、圧電薄膜をd33方向に伸縮させることができることに変わりはない。したがって、このような構成であっても、d33方式の駆動を実現することができる。

【0075】

また、電極14a・14bは、圧電薄膜13上に形成される構成には必ずしも限定されない。例えば、圧電薄膜13をリング状に形成し、一方の電極14aを振動板12上でリング状の圧電薄膜13の内周に沿うように配置し、他方の電極14bを振動板12上でリング状の圧電薄膜13の外周に沿うように配置し、これらの電極14a・14bで圧電薄膜13を面内方向に挟み込む構成としても、圧電薄膜13に対して略面内方向に電界を印加することができ、これによって、d33方式の駆動を実現することができる。

【産業上の利用可能性】

【0076】

本発明の圧電素子は、例えば超音波送受信プローブにおいて、超音波の送受信を行うトランスデューサに利用可能である。

【符号の説明】

【0077】

1 超音波送受信プローブ

3 pMUTエレメント(超音波送受信トランスジューサ)

3a セル

10 圧電素子

11 基板

11a 開口部

12 振動板

13 圧電薄膜

14 電極層

14a 電極

14b 電極

15 シード層

21 基板

【特許請求の範囲】

【請求項1】

開口部を有する基板と、

前記開口部を覆うように前記基板上に形成される振動板と、

前記振動板に対して前記基板とは反対側に形成されて、前記振動板を振動させるための圧電薄膜と、

前記圧電薄膜に対して略面内方向に電界を印加するための複数の電極とを備えた圧電素子であって、

前記圧電薄膜は、菱面体晶の(001)配向膜であることを特徴とする圧電素子。

【請求項2】

前記圧電薄膜は、LaNiO3の(001)配向膜からなるからなるシード層を介して、前記振動板上に形成されていることを特徴とする請求項1に記載の圧電素子。

【請求項3】

請求項1または2に記載の圧電素子を1次元的または2次元的に配置して、超音波の送受信を行う超音波トランスデューサを備えていることを特徴とする超音波送受信プローブ。

【請求項4】

基板上に、振動板としての熱酸化膜を形成する第1の工程と、

前記熱酸化膜上に、菱面体晶の(001)配向膜からなる圧電薄膜を形成する第2の工程と、

前記圧電薄膜上に電極層を形成する第3の工程と、

前記電極層をパターニングして、前記圧電薄膜に対して略面内方向に電界を印加するための複数の電極を形成する第4の工程と、

前記圧電薄膜をパターニングする第5の工程と、

前記基板を前記圧電薄膜とは反対側からエッチングして、前記振動板を振動させるための開口部を前記基板に形成する第6の工程とを有していることを特徴とする圧電素子の製造方法。

【請求項5】

前記第2の工程は、

(001)面でカットした別基板上に、菱面体晶の(001)配向膜からなる前記圧電薄膜を成膜する工程と、

前記圧電薄膜を、前記熱酸化膜上に転写する工程とを有していることを特徴とする請求項4に記載の圧電素子の製造方法。

【請求項6】

前記第2の工程は、

前記熱酸化膜上に、LaNiO3の(001)配向膜からなるからなるシード層を形成する工程と、

前記シード層上に、菱面体晶の(001)配向膜からなる前記圧電薄膜を成膜する工程とを有していることを特徴とする請求項4に記載の圧電素子の製造方法。

【請求項1】

開口部を有する基板と、

前記開口部を覆うように前記基板上に形成される振動板と、

前記振動板に対して前記基板とは反対側に形成されて、前記振動板を振動させるための圧電薄膜と、

前記圧電薄膜に対して略面内方向に電界を印加するための複数の電極とを備えた圧電素子であって、

前記圧電薄膜は、菱面体晶の(001)配向膜であることを特徴とする圧電素子。

【請求項2】

前記圧電薄膜は、LaNiO3の(001)配向膜からなるからなるシード層を介して、前記振動板上に形成されていることを特徴とする請求項1に記載の圧電素子。

【請求項3】

請求項1または2に記載の圧電素子を1次元的または2次元的に配置して、超音波の送受信を行う超音波トランスデューサを備えていることを特徴とする超音波送受信プローブ。

【請求項4】

基板上に、振動板としての熱酸化膜を形成する第1の工程と、

前記熱酸化膜上に、菱面体晶の(001)配向膜からなる圧電薄膜を形成する第2の工程と、

前記圧電薄膜上に電極層を形成する第3の工程と、

前記電極層をパターニングして、前記圧電薄膜に対して略面内方向に電界を印加するための複数の電極を形成する第4の工程と、

前記圧電薄膜をパターニングする第5の工程と、

前記基板を前記圧電薄膜とは反対側からエッチングして、前記振動板を振動させるための開口部を前記基板に形成する第6の工程とを有していることを特徴とする圧電素子の製造方法。

【請求項5】

前記第2の工程は、

(001)面でカットした別基板上に、菱面体晶の(001)配向膜からなる前記圧電薄膜を成膜する工程と、

前記圧電薄膜を、前記熱酸化膜上に転写する工程とを有していることを特徴とする請求項4に記載の圧電素子の製造方法。

【請求項6】

前記第2の工程は、

前記熱酸化膜上に、LaNiO3の(001)配向膜からなるからなるシード層を形成する工程と、

前記シード層上に、菱面体晶の(001)配向膜からなる前記圧電薄膜を成膜する工程とを有していることを特徴とする請求項4に記載の圧電素子の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2013−98508(P2013−98508A)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願番号】特願2011−243036(P2011−243036)

【出願日】平成23年11月7日(2011.11.7)

【出願人】(000001270)コニカミノルタホールディングス株式会社 (4,463)

【Fターム(参考)】

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願日】平成23年11月7日(2011.11.7)

【出願人】(000001270)コニカミノルタホールディングス株式会社 (4,463)

【Fターム(参考)】

[ Back to top ]