在庫管理システム及び在庫管理方法

【課題】基板を収納する端数カセットを減らし、カセットを格納するストッカー規模を縮小し、更に従来行われていたオペレーターによる端数カセットに収納されていた基板の集約混載、及び生産工程へ投入するロットの基板を集約混載されたカセットから選び出し事前準備することを可能とした在庫管理システム及び在庫管理方法を提供する。

【解決手段】予定管理部と、設定管理部と、ライン管理部と、実績管理部と、カセット情報管理部と、に基づいて端数カセットに格納されている基板を集約混載すると判断または集約混載されているカセットから当該工程へ投入予定の基板を事前準備して当該工程へ投入可能なカセットを用意すると判断する判断部と、カセット搬送指示をストッカー設備に通知するストッカー搬送管理部と、カセット搬送指示に従ってカセット内の基板のソート計画を作成するソート計画部と、を備えたことを特徴とする在庫管理システム。

【解決手段】予定管理部と、設定管理部と、ライン管理部と、実績管理部と、カセット情報管理部と、に基づいて端数カセットに格納されている基板を集約混載すると判断または集約混載されているカセットから当該工程へ投入予定の基板を事前準備して当該工程へ投入可能なカセットを用意すると判断する判断部と、カセット搬送指示をストッカー設備に通知するストッカー搬送管理部と、カセット搬送指示に従ってカセット内の基板のソート計画を作成するソート計画部と、を備えたことを特徴とする在庫管理システム。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば液晶表示装置に用いられるカラーフィルタやFCBGA(Flip Chip Ball Grid Array)に代表される枚葉形態の製品を製造する製造工程において、製造途中の中間製品基板をストッカーに格納する場合に、格納される中間製品基板の在庫を管理するシステムに関するものであり、更に詳細には、中間製品基板を収納するカセットの必要数を少なくすることを目的とした在庫管理システムに関するものである。

【背景技術】

【0002】

図1は、枚葉形態の製品例として、カラー液晶表示装置に用いられるカラーフィルタの一例を断面で示した図である。カラーフィルタ1は、ガラス基板2上にブラックマトリックス(以下、BM)3、赤Rの着色画素(以下、R画素)4−1、緑Gの着色画素(以下、G画素)4−2、青Bの着色画素(以下、B画素)4−3、透明電極5、及びフォトスペーサー(Photo Spacer)(以下、PS)6、バーテイカルアライメント(Vertical Alignment)(以下、VA)7が順次形成されたものである。

【0003】

上記構造のカラーフィルタの製造方法は、フォトリソグラフィ法、印刷法、インクジェット法が知られているが、図2は一般的に用いられているフォトリソグラフィ法の工程を示すフロー図である。カラーフィルタは、先ず、ガラス基板上にBMを形成処理する工程(C1)、ガラス基板を洗浄処理する工程(C2)、着色フォトレジストを塗布及び予備乾燥処理する工程(C3)、着色フォトレジストを乾燥、硬化処理するプリベーク工程(C4)、露光処理する工程(C5)、現像処理する工程(C6)、着色フォトレジストを硬化処理する工程(C7)、透明電極を成膜処理する工程(C8)、PS、VAを形成処理する工程(C9)がこの順に行われ製造される。

【0004】

例えば、R画素、G画素、B画素の順にパターンが形成される場合には、カラーフィルタ用ガラス基板を洗浄処理する工程(C2)から、着色フォトレジストを硬化処理する工程間(C7)では赤R、緑G、青Bの順に着色レジストを変更して3回繰り返されてR画素、G画素、B画素が形成される。

【0005】

図3はカラーフィルタの製造工程における製造装置及び付帯設備の概略を示す図である。図3に示すカラーフィルタの製造工程では、基板は、先ずストッカー(STK)からLD(ローダ)によってCF(カラーフィルタ)製造工程その1に投入された後、コーター〜露光機〜現像機〜オーブン〜検査機を経て処理、検査された後、ULD(アンローダ)によってSTKに再び回収される。更に基板は、LDによって製造工程その2に投入され、工程Bを経た後ULDで再びSTKに回収される。また図示しない製造工程C以下の工程を設けることもある。この場合、各工程への基板の投入や回収は、カセットと呼ばれる基板収納ケースを用いて行われ、カセットをSTKに一時的に格納している。この様にSTKに中間仕掛りを一時的に格納し、工程に対して基板を安定的に供給することで設備を連続稼動させている。各工程とSTKを繋げるための設備であるLDやULDが配置されており、STKよりLDへ基板が収納されたカセットを搬送し、LDではカセットから基板を取り出し投入、各種処理を経て、ULDにてカセットへ基板が回収され、カセットはULDからSTKへ搬送される。また、カセットからの基板の抜き取りや、基板を集約混載する事が可能なソーター設備が配置されている。ソーター設備はLDやULDや、図示しないCV(コンベア)、RB(ロボット)、基板を一次格納するバッファにより構成される。

【0006】

上記製造工程では、生産ロットが切り替わる場合には、使用する部材や、装置の設定を変更する必要があり、段取り替えという生産ロス作業が発生する。段取り作業回数を抑えるために、カセットには同一ロット毎にまとめて生産を行う工夫がなされている。この場合のロットとは、品種に対して連続して製造される製品のかたまりを指す。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2004−109968号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

一般的に上記CF製造工程では、ロット毎にまとめて生産し、ロット毎にカセットをまとめる(他のロットとカセットを共用しない)。この場合、収納可能枚数に満たない端数カセットが多数発生し、無駄が生じる。また、通常の生産ロットだけでなく、試作や内部評価用などの多数のロットがあり、それぞれ投入工程毎にカセットを分けて収納するため、カセットの必要数は飛躍的に増える可能性がある。

【0009】

そのため、多数のカセットが必要となり、カセットを収納するSTKの規模が大きくなり、施設や設備への投資費用が大きくなっている。また、使用可能なカセットに余裕が無くなれば、通常生産品を格納する事ができなくなるため、オペレーターがソーター設備を使用し、直近で使用予定のないロットをまとめる作業が発生し、負荷となっている。

【0010】

そこで本発明は、基板を収納する端数カセットを減らし、カセットを格納するストッカー規模を縮小し、更に従来行われていたオペレーターによる端数カセットに収納されていた基板を集約混載し、生産工程へ投入するロットの基板は集約混載されたカセットから選び出し事前準備することを可能とした在庫管理システム及び在庫管理方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

上記課題を解決するための手段として、本発明の請求項1に係る発明は、枚葉形態の製品を製造する製造工程において、製造途中の中間製品基板をカセットに収納した状態でストッカーに格納する場合の中間製品基板の在庫を管理するシステムであって、

生産管理担当者が作成、修正した生産計画情報を管理する予定管理部と、

生産工程や投入予定の基板の事前準備時刻を予め設定した情報を管理する設定管理部と、

製造工程に属する製造設備から生産中のロット情報や基板情報と、カセットの工程への投入や工程からの回収情報を取得するライン管理部と、

ライン管理部で取得された生産中のロット情報や基板情報を受け取る実績管理部と、

ライン管理部で取得されたカセットの投入・回収情報を受け取り管理し、更にカセット中の基板の情報を管理するカセット情報管理部と、

前記予定管理部で管理される基板の生産計画情報と、前記ライン管理部から得られ実績管理部で管理される当該工程における当該基板の次工程への投入予測時刻が、設定管理部に設定された次ロットの当該工程への投入のための事前準備終了時刻よりも後の場合は、前記カセット情報管理部で管理されるカセット中に収納されている基板情報から端数カセットを調べ、端数カセットに格納されている基板を集約混載すると判断し、一方、前記投入予測時刻が事前準備時刻よりも前の場合には、集約混載されているカセットから当該工程へ投入予定の基板を事前準備して当該工程へ投入可能なカセットを用意すると判断する判断部と、

前記判断部からのカセット搬送指示をストッカー設備に通知するストッカー搬送管理部

と、

前記カセット搬送指示に従ってカセット内の基板のソート計画を作成するソート計画部と、を備えたことを特徴とする在庫管理システムである。

【0012】

また、本発明の請求項2に係る発明は、前記判断部における前記判断の動作フローは常時続行され、端数カセットに格納されている基板を集約混載する判断、もしくは当該工程へ投入予定の基板を事前準備して当該工程へ投入可能なカセットを用意する判断が行われることを特徴とする請求項1に記載の在庫管理システムである。

【0013】

また、本発明の請求項3に係る発明は、前記投入を行うために事前準備されたロットの基板を、投入する工程の直前のストッカー棚まで搬送する手段を有することを特徴とする請求項1または2に記載の在庫管理システムである。

【0014】

また、本発明の請求項4に係る発明は、枚葉形態の製品を製造する製造工程において、製造途中の中間製品基板をストッカーに格納する場合に、格納される中間製品基板の在庫を管理する方法であって、

生産管理担当者が作成、修正した生産計画情報と、

予め設定した生産工程や投入予定の基板の事前準備時刻情報と、

製造工程に属する製造設備からの生産実績情報と、

カセット中に収納されている基板情報と、

前記生産計画情報と前記生産実績情報から得た当該工程における基板の次工程への投入予測時刻が、前記予め設定した生産工程や投入予定の基板の事前準備時刻情報から得られるロットの当該工程への投入のための事前準備終了時刻よりも後の場合は、前記カセット中に収納されている基板情報から端数カセットを調べ、端数カセットに格納されている基板を集約混載し、一方、前記投入予測時刻が事前準備時刻よりも前の場合には、集約混載されているカセットから当該工程へ投入予定の基板を事前準備して当該工程へ投入可能なカセットを用意することを判断し、

前記判断された結果に従ってカセット搬送指示をストッカー設備に通知することによって、ソーターによる基板移動を行うことを特徴とする在庫管理方法である。

【0015】

また、本発明の請求項5に係る発明は、前記端数カセットに格納されている基板を集約混載する判断、もしくは当該工程へ投入予定の基板を事前準備して当該工程へ投入可能なカセットを用意する判断は常時行われることを特徴とする請求項4に記載の在庫管理方法である。

【0016】

また、本発明の請求項6に係る発明は、前記投入を行うために事前準備されたロットの基板を、投入する工程の直前のストッカー棚まで搬送することを特徴とする請求項4または5に記載の在庫管理方法である。

【発明の効果】

【0017】

製造工程全体の稼働率を落とすことなく基板の収納効率を高め、必要なカセット数を減らすことが出来る。その結果、ストッカーの設備規模を縮小し、製造設備や施設の費用を抑えることが可能となる。また、従来人手によって行なわれていたカセットの集約混載及び生産予定のロットの基板の事前準備に要していた作業負荷を抑制することが出来る。

【図面の簡単な説明】

【0018】

【図1】カラー液晶表示装置に用いられるカラーフィルタの一例を断面で示した図。

【図2】一般的に用いられているフォトリソグラフィー法の工程のフロー図。

【図3】カラーフィルタの製造工程における製造装置及び付帯設備の概略を示す図。

【図4】本発明の在庫管理システムの概略構成を示す図。

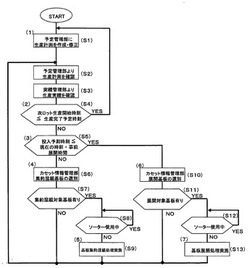

【図5】本発明の在庫管理システムの動作フローを示す図。

【発明を実施するための形態】

【0019】

以下、図面を用いて本発明を実施する形態を詳細に説明する。

【0020】

本発明の在庫管理システムの概略構成を図4に示す。在庫管理システムは、生産管理担当者が作成、修正した生産計画情報を管理する予定管理部(A)と、生産工程や投入予定の基板の事前準備時刻を予め設定した情報を管理する設定管理部(B)と、製造工程−1や製造工程−2に属する製造設備から生産中のロット情報や基板情報と、カセットの工程への投入や工程からの回収情報を取得するライン管理部(C−1)、(C−2)と、ライン管理部で取得された生産中のロット情報や基板情報を受け取る実績管理部(D)と、ライン管理部で取得されたカセットの投入や回収情報を受け取り管理し、更にカセット中の基板の情報を管理するカセット情報管理部(E)と、前記予定管理部、ライン管理部、実績管理部、設定管理部の情報に基づいて、前記カセット情報管理部で管理されるカセット中に収納されている基板情報から端数カセットを調べ、端数カセットに格納されている基板を集約混載すると判断し、または、集約混載されているカセットから当該工程へ投入予定の基板を事前準備して当該工程へ投入可能なカセットを用意すると判断する判断部と、前記判断部からのカセット搬送指示をストッカー設備に通知するストッカー搬送管理部(G)と、基板の集約混載や事前準備の場合に使用するソーターの計画を立てるソート計画部(H)と、を備えている。

【0021】

また、各設備間はEtherNet(登録商標)、CCLink、光ケーブル等によってネットワークを構築しており、相互にデータの受け渡しができるものである。

【0022】

各部の処理内容を動作順に説明する。

【0023】

予定管理部(A)について説明する。予定管理部で管理する項目を表1に示す。予定管理部は、生産計画を識別するための計画固有のコードを示す生産計画コード、生産ロットコードを示すロットコード、各製造工程に割り当てられたコードで次工程を示す次工程コード、生産開始する予定の日時を示す生産開始予定日時、生産を予定する数量を示す生産予定数量を含む情報を入力及び管理する。

【0024】

【表1】

【0025】

設定管理部(B)について説明する。設定管理部で管理する項目を表2に示す。設定管理部では、生産ロットコードを示す工程コード、使用ラインの名称を示す使用ラインコード、投入予定日時に対して投入予定の基板の展開を開始する時間を示す事前展開時間を含む情報を管理する。ここでいう事前展開時間とは、次回投入ロットのカセットをいつから用意するかの時間定義を指す。

【0026】

【表2】

【0027】

ライン管理部(C−1)、(C−2)について説明する。ライン管理部は、製造工程に属する装置より、生産中のロット情報、投入や回収したカセット情報、及び基板情報を取得し、実績管理部、カセット情報管理部へデータを提供する。

【0028】

実績管理部(D)について説明する。実績管理部では、ライン管理部より取得したロット情報や基板情報より、表3に示す生産予定に対する実績情報を管理する。即ち、実績管理部では、生産計画を識別するための計画固有のコードを示す生産計画コード、生産ロットコードを示すロットコード、各製造工程に割り当てられたコードで次工程を示す次工程

コード、生産を開始した日時を示す生産開始日時、生産した数量を示す生産数量、計画の状態(0:未処理、1:処理中、2:処理完了)を示す処理状態を含む情報を管理する。

【0029】

【表3】

【0030】

カセット情報管理部(E)について説明する。カセット情報管理部では、ライン管理部、ソート計画部、ストッカー搬送管理部と連携し、表4に示すカセットを識別するための固有のコードを示すカセットID、カセット内の基板枚数を示す基板枚数、所在情報を示す所在、格納された基板の識別コードを示す基板識別コード、各製造工程に割り当てられたコードで次工程を示す次工程コード、生産ロットコードを示すロットコード含む情報を管理する。尚、基板情報は基板単位で基板識別コード、ロットコード、次工程コードを1セットとした情報とし、(基板識別コード1、ロットコード1、次工程コード1)や(基板識別コード2、ロットコード2、次工程コード2)や(基板識別コード3、・・・・)といった情報を管理する。

【0031】

【表4】

【0032】

判断部(F)について説明する。判定部は、図4に示すように各部と接続され、生産計画を基に基板の展開(次回投入のために用意する基板を指す)、及び集約混載の必要性を判断する。予定管理部、実績管理部、設定管理部より、生産予定と生産実績を取得し、予定通り生産された場合、生産予定にある投入予定日時から、設定管理部の持つ、各工程の事前展開時刻に基づいたタイミングで、集約混載されたカセットから投入に必要な基板の展開を行う。尚、予定通り生産されているかは、実績管理部の生産開始時刻、現在の生産数量から、時間当たりの生産数量を求めることで、生産完了予定時刻を導出し、この導出した生産完了予定時刻が、次ロットの生産開始時刻に収まっているかで判断する。展開するカセットの選別は、カセット情報管理部より、カセット情報、及び基板情報を用いて行われる。

【0033】

対象カセットが複数存在する場合は、設定により優先順位を決定できるものとし、例えば、収納枚数が多いものや少ないもの、または前工程回収順といった設定によって基板の展開、及び集約混載の必要性を判断する。尚、基板の展開にはソーターを用いるため、ソート計画部より現在のソーターの利用状況を確認する。使用中であれば利用可能となるまで待ち、ソーターが利用可能となった時点で、上記で調べたカセットIDへのソート計画を立て、展開する。

【0034】

カセット内のロットが統一され、次工程へ投入可能なカセットが用意でき次第、ストッカー搬送管理部へ次工程の直近のストッカー棚への搬送指示を行う。

【0035】

予定管理部、実績管理部、設定管理部より、生産予定と生産実績を取得し、生産予定が直近ではない事がわかると、集約混載処理を実施する。

【0036】

集約混載処理の対象となる基板、及びカセットの選別は、上述の展開時の処理と同様に、カセット情報管理部を用いて行われる。

【0037】

集約混載は展開時と同様にソーターを用いるため、ソート計画部より、ソーターの利用状況を考慮し、利用可能なタイミングで集約混載する。集約混載処理実施する基板、及びカセットが無い場合は、集約混載処理は実施されない。

【0038】

ストッカー搬送管理部(G)について説明する。ストッカー情報管理部は、判断部からのカセット搬送指示をストッカー設備に通知する機能と、搬送実績情報(移動先、移動元

等)をカセット情報管理部に報告する機能を持つ。

【0039】

ソート計画部(H)について説明する。ソート計画部は、カセット情報管理部、判断部と連携し、表5に示す搬送指示により、ソート計画を作成し、計画に基づきカセット内の基板を移動するようにソーターに報告する。ソート計画部は表5に示されるように、ソーター設備への指示を識別するための固有のコードであるソーター指示ID、ポート1へセットするカセットのコードを示すカセットID1、ポート1の状態設定コード(0:LD、1:ULD、2:不使用)を示すポート1設定、ポート1にセットされるカセット1段目の基板の行き先ポート番号を示すポート1基板1、ポート1にセットされるカセット2段目の基板の行き先ポート番号を示すポート1基板2や、同様にポート2へセットするカセットのコードを示すカセットID2、ポート2の状態設定コード(0:LD、1:ULD、2:不使用)を示すポート2設定、ポート2にセットされるカセット1段目の基板の行き先ポート番号を示すポート2基板1、ポート2にセットされるカセット2段目の基板の行き先ポート番号を示すポート2基板2や、更にポート3、ポート4・・・へセットされるカセットのコードID3、4・・・の情報が含まれる。

【0040】

【表5】

【0041】

図5に在庫管理システムの動作フローを示す。図5を用いて在庫管理システムの動作フローを説明する。

【0042】

(1)開始後、予定管理部に生産管理担当者が生産計画を作成、もしくは生産計画を修正し、入力する(S1)。この生産計画に基づき、生産予定のないタイミングで、端数カセットの基板集約混載を行い、生産予定が近づくと、集約混載されたカセットから必要な基板を展開する。次に、予定管理部より生産計画の確認(S2)と、実績管理部より生産実績を確認する(S3)。

【0043】

(2)予定管理部の生産計画、実績管理部の生産実績を基に、現在生産中のロットの生産実績から生産完了時刻を予測し、生産完了予測時刻が、同工程へ次に投入するロットの生産開始時刻を越える状態(生産計画達成不可能)になっていない事を確認する。生産完了予測時刻が、同工程へ次に投入するロットの生産開始時刻を越えている状態、即ち生産計画が達成不可能な場合(S4のYES)は、ステップ(S1)に移行し、生産計画を修正する。一方、生産完了予測時刻が、同工程へ次に投入するロットの生産開始時刻を越えていない状態、即ち生産計画が達成可能な場合(S4のNO)は、ステップ(S5)に移行する。

【0044】

(3)生産実績から次工程への投入予測時刻を割り出す。次工程への投入予測時刻とは現在の工程で処理中の基板が、次の工程に投入される時刻を予測したものである。次工程への投入予測時刻が、設定管理部の事前展開時刻より後であれば、即ち、投入予測時刻≦現在の時刻+事前展開時間ではない場合は(S5のNO)、直近で生産予定のロットがないとしてステップ(S6)へ移行する。一方次工程への投入予測時刻が、設定管理部の事前展開時刻より前であれば、即ち、投入予測時刻≦現在の時刻+事前展開時間である場合は(S5のYES)、直近で生産予定のロットがあるとしてステップ(S10)へ移行する。

【0045】

(4)投入予測時刻≦現在の時刻+事前展開時間ではない場合は(S5のNO)、直近で生産予定のロットがないとしてステップ(S6)に移行する。ステップ(S6)では、直近での生産予定がない場合、カセット情報管理部ではカセットの使用数を削減するために端数カセットの基板を集約混載するための集約混載基板の選別を行う(S6)。そのためにカセット情報管理部では、カセット及びカセット内基板枚数情報から端数カセットを

調べる。

【0046】

(5)その結果、端数カセットがあり、集約混載対象基板がある場合は(S7のYES)、集約混載に必要なソーター設備が使用中でなければ(S8のNO)、端数カセット同士で基板を集約混載するために基板集約混載処理を実施する(S9)。その後、ステップ(S2)に再び移行する。一方、端数カセットがなく、集約混載対象基板がない場合は(S7のNO)、ステップ(S2)に移行する。また、ステップ(S8)でソータ使用中であれば(S8のYES)、ソータ使用が終わるまでステップ(S8)を繰り返す。

【0047】

(6)ステップ(S5)で次工程への投入予測時刻が、設定管理部の事前展開時刻より前であれば、即ち、投入予測時刻≦現在の時刻+事前展開時刻である場合は(S5のYES)、直近で生産予定のロットがあるとしてステップ(S10)へ移行する。ステップ(S10)では、生産計画と、カセット情報管理部で管理するカセット及びカセット内基板の情報から、次工程へ投入予定のロットや品種の基板が収納されたカセットに、他のロットや品種の基板が混載していないか(展開対象の基板がないか)を調べる(S10)。

【0048】

展開対象の基板があり(S11のYES)、展開に必要なソーター設備が使用中でなければ(S12のNO)、混載カセットより次工程投入予定の基板を展開(基板展開処理実施)し(S13)、次工程へ投入可能なカセットを用意する。この場合、前記投入を行うために事前準備されたロットの基板を、投入が直ちに行われるように投入する工程の直前のストッカー棚まで搬送する手段であるストッカー内の搬送装置によって搬送される。その後、ステップ(S2)に再び移行する。一方、ソーター設備が使用中であれば(S12のYES)、ソータ使用が終わるまでステップ(S12)を繰り返す。

【0049】

上記説明では、カラーフィルタ基板の中間在庫の場合を例示したが、これに限定されず、広く枚葉形態の製品を製造する製造工程において、製造途中の中間製品基板をストッカーに格納する場合に適用することが出来る。

【0050】

このようにして、本発明の在庫管理システム及び在庫管理方法によれば、直近生産予定のないロットの基板を、カセット内に集約混載し、直近生産に必要となったロットの基板に対しては、カセット内に集約混載された状態から、自動でロット別に展開し、直前のストッカー棚まで搬送する。その結果、端数カセットにより生ずる無駄を解決する事で、カセット必要数が減り、また、ストッカー規模も縮小可能となり、CF製造設備の導入や運用費用の低減を図ることが可能となる。また、従来オペレーターがソーター設備を使用して集約混載、及び展開していた作業負荷を軽減することが出来る。

【符号の説明】

【0051】

1・・・カラーフィルタ

2・・・ガラス基板

3・・・ブラックマトリックス(BM)

4−1・・・赤Rの着色画素(R画素)

4−2・・・緑Gの着色画素(G画素)

4−3・・・青Bの着色画素(B画素)

5・・・透明電極

6・・・フォトスペーサー(PS)

7・・・バーテイカルアライメント(VA)

【技術分野】

【0001】

本発明は、例えば液晶表示装置に用いられるカラーフィルタやFCBGA(Flip Chip Ball Grid Array)に代表される枚葉形態の製品を製造する製造工程において、製造途中の中間製品基板をストッカーに格納する場合に、格納される中間製品基板の在庫を管理するシステムに関するものであり、更に詳細には、中間製品基板を収納するカセットの必要数を少なくすることを目的とした在庫管理システムに関するものである。

【背景技術】

【0002】

図1は、枚葉形態の製品例として、カラー液晶表示装置に用いられるカラーフィルタの一例を断面で示した図である。カラーフィルタ1は、ガラス基板2上にブラックマトリックス(以下、BM)3、赤Rの着色画素(以下、R画素)4−1、緑Gの着色画素(以下、G画素)4−2、青Bの着色画素(以下、B画素)4−3、透明電極5、及びフォトスペーサー(Photo Spacer)(以下、PS)6、バーテイカルアライメント(Vertical Alignment)(以下、VA)7が順次形成されたものである。

【0003】

上記構造のカラーフィルタの製造方法は、フォトリソグラフィ法、印刷法、インクジェット法が知られているが、図2は一般的に用いられているフォトリソグラフィ法の工程を示すフロー図である。カラーフィルタは、先ず、ガラス基板上にBMを形成処理する工程(C1)、ガラス基板を洗浄処理する工程(C2)、着色フォトレジストを塗布及び予備乾燥処理する工程(C3)、着色フォトレジストを乾燥、硬化処理するプリベーク工程(C4)、露光処理する工程(C5)、現像処理する工程(C6)、着色フォトレジストを硬化処理する工程(C7)、透明電極を成膜処理する工程(C8)、PS、VAを形成処理する工程(C9)がこの順に行われ製造される。

【0004】

例えば、R画素、G画素、B画素の順にパターンが形成される場合には、カラーフィルタ用ガラス基板を洗浄処理する工程(C2)から、着色フォトレジストを硬化処理する工程間(C7)では赤R、緑G、青Bの順に着色レジストを変更して3回繰り返されてR画素、G画素、B画素が形成される。

【0005】

図3はカラーフィルタの製造工程における製造装置及び付帯設備の概略を示す図である。図3に示すカラーフィルタの製造工程では、基板は、先ずストッカー(STK)からLD(ローダ)によってCF(カラーフィルタ)製造工程その1に投入された後、コーター〜露光機〜現像機〜オーブン〜検査機を経て処理、検査された後、ULD(アンローダ)によってSTKに再び回収される。更に基板は、LDによって製造工程その2に投入され、工程Bを経た後ULDで再びSTKに回収される。また図示しない製造工程C以下の工程を設けることもある。この場合、各工程への基板の投入や回収は、カセットと呼ばれる基板収納ケースを用いて行われ、カセットをSTKに一時的に格納している。この様にSTKに中間仕掛りを一時的に格納し、工程に対して基板を安定的に供給することで設備を連続稼動させている。各工程とSTKを繋げるための設備であるLDやULDが配置されており、STKよりLDへ基板が収納されたカセットを搬送し、LDではカセットから基板を取り出し投入、各種処理を経て、ULDにてカセットへ基板が回収され、カセットはULDからSTKへ搬送される。また、カセットからの基板の抜き取りや、基板を集約混載する事が可能なソーター設備が配置されている。ソーター設備はLDやULDや、図示しないCV(コンベア)、RB(ロボット)、基板を一次格納するバッファにより構成される。

【0006】

上記製造工程では、生産ロットが切り替わる場合には、使用する部材や、装置の設定を変更する必要があり、段取り替えという生産ロス作業が発生する。段取り作業回数を抑えるために、カセットには同一ロット毎にまとめて生産を行う工夫がなされている。この場合のロットとは、品種に対して連続して製造される製品のかたまりを指す。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2004−109968号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

一般的に上記CF製造工程では、ロット毎にまとめて生産し、ロット毎にカセットをまとめる(他のロットとカセットを共用しない)。この場合、収納可能枚数に満たない端数カセットが多数発生し、無駄が生じる。また、通常の生産ロットだけでなく、試作や内部評価用などの多数のロットがあり、それぞれ投入工程毎にカセットを分けて収納するため、カセットの必要数は飛躍的に増える可能性がある。

【0009】

そのため、多数のカセットが必要となり、カセットを収納するSTKの規模が大きくなり、施設や設備への投資費用が大きくなっている。また、使用可能なカセットに余裕が無くなれば、通常生産品を格納する事ができなくなるため、オペレーターがソーター設備を使用し、直近で使用予定のないロットをまとめる作業が発生し、負荷となっている。

【0010】

そこで本発明は、基板を収納する端数カセットを減らし、カセットを格納するストッカー規模を縮小し、更に従来行われていたオペレーターによる端数カセットに収納されていた基板を集約混載し、生産工程へ投入するロットの基板は集約混載されたカセットから選び出し事前準備することを可能とした在庫管理システム及び在庫管理方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

上記課題を解決するための手段として、本発明の請求項1に係る発明は、枚葉形態の製品を製造する製造工程において、製造途中の中間製品基板をカセットに収納した状態でストッカーに格納する場合の中間製品基板の在庫を管理するシステムであって、

生産管理担当者が作成、修正した生産計画情報を管理する予定管理部と、

生産工程や投入予定の基板の事前準備時刻を予め設定した情報を管理する設定管理部と、

製造工程に属する製造設備から生産中のロット情報や基板情報と、カセットの工程への投入や工程からの回収情報を取得するライン管理部と、

ライン管理部で取得された生産中のロット情報や基板情報を受け取る実績管理部と、

ライン管理部で取得されたカセットの投入・回収情報を受け取り管理し、更にカセット中の基板の情報を管理するカセット情報管理部と、

前記予定管理部で管理される基板の生産計画情報と、前記ライン管理部から得られ実績管理部で管理される当該工程における当該基板の次工程への投入予測時刻が、設定管理部に設定された次ロットの当該工程への投入のための事前準備終了時刻よりも後の場合は、前記カセット情報管理部で管理されるカセット中に収納されている基板情報から端数カセットを調べ、端数カセットに格納されている基板を集約混載すると判断し、一方、前記投入予測時刻が事前準備時刻よりも前の場合には、集約混載されているカセットから当該工程へ投入予定の基板を事前準備して当該工程へ投入可能なカセットを用意すると判断する判断部と、

前記判断部からのカセット搬送指示をストッカー設備に通知するストッカー搬送管理部

と、

前記カセット搬送指示に従ってカセット内の基板のソート計画を作成するソート計画部と、を備えたことを特徴とする在庫管理システムである。

【0012】

また、本発明の請求項2に係る発明は、前記判断部における前記判断の動作フローは常時続行され、端数カセットに格納されている基板を集約混載する判断、もしくは当該工程へ投入予定の基板を事前準備して当該工程へ投入可能なカセットを用意する判断が行われることを特徴とする請求項1に記載の在庫管理システムである。

【0013】

また、本発明の請求項3に係る発明は、前記投入を行うために事前準備されたロットの基板を、投入する工程の直前のストッカー棚まで搬送する手段を有することを特徴とする請求項1または2に記載の在庫管理システムである。

【0014】

また、本発明の請求項4に係る発明は、枚葉形態の製品を製造する製造工程において、製造途中の中間製品基板をストッカーに格納する場合に、格納される中間製品基板の在庫を管理する方法であって、

生産管理担当者が作成、修正した生産計画情報と、

予め設定した生産工程や投入予定の基板の事前準備時刻情報と、

製造工程に属する製造設備からの生産実績情報と、

カセット中に収納されている基板情報と、

前記生産計画情報と前記生産実績情報から得た当該工程における基板の次工程への投入予測時刻が、前記予め設定した生産工程や投入予定の基板の事前準備時刻情報から得られるロットの当該工程への投入のための事前準備終了時刻よりも後の場合は、前記カセット中に収納されている基板情報から端数カセットを調べ、端数カセットに格納されている基板を集約混載し、一方、前記投入予測時刻が事前準備時刻よりも前の場合には、集約混載されているカセットから当該工程へ投入予定の基板を事前準備して当該工程へ投入可能なカセットを用意することを判断し、

前記判断された結果に従ってカセット搬送指示をストッカー設備に通知することによって、ソーターによる基板移動を行うことを特徴とする在庫管理方法である。

【0015】

また、本発明の請求項5に係る発明は、前記端数カセットに格納されている基板を集約混載する判断、もしくは当該工程へ投入予定の基板を事前準備して当該工程へ投入可能なカセットを用意する判断は常時行われることを特徴とする請求項4に記載の在庫管理方法である。

【0016】

また、本発明の請求項6に係る発明は、前記投入を行うために事前準備されたロットの基板を、投入する工程の直前のストッカー棚まで搬送することを特徴とする請求項4または5に記載の在庫管理方法である。

【発明の効果】

【0017】

製造工程全体の稼働率を落とすことなく基板の収納効率を高め、必要なカセット数を減らすことが出来る。その結果、ストッカーの設備規模を縮小し、製造設備や施設の費用を抑えることが可能となる。また、従来人手によって行なわれていたカセットの集約混載及び生産予定のロットの基板の事前準備に要していた作業負荷を抑制することが出来る。

【図面の簡単な説明】

【0018】

【図1】カラー液晶表示装置に用いられるカラーフィルタの一例を断面で示した図。

【図2】一般的に用いられているフォトリソグラフィー法の工程のフロー図。

【図3】カラーフィルタの製造工程における製造装置及び付帯設備の概略を示す図。

【図4】本発明の在庫管理システムの概略構成を示す図。

【図5】本発明の在庫管理システムの動作フローを示す図。

【発明を実施するための形態】

【0019】

以下、図面を用いて本発明を実施する形態を詳細に説明する。

【0020】

本発明の在庫管理システムの概略構成を図4に示す。在庫管理システムは、生産管理担当者が作成、修正した生産計画情報を管理する予定管理部(A)と、生産工程や投入予定の基板の事前準備時刻を予め設定した情報を管理する設定管理部(B)と、製造工程−1や製造工程−2に属する製造設備から生産中のロット情報や基板情報と、カセットの工程への投入や工程からの回収情報を取得するライン管理部(C−1)、(C−2)と、ライン管理部で取得された生産中のロット情報や基板情報を受け取る実績管理部(D)と、ライン管理部で取得されたカセットの投入や回収情報を受け取り管理し、更にカセット中の基板の情報を管理するカセット情報管理部(E)と、前記予定管理部、ライン管理部、実績管理部、設定管理部の情報に基づいて、前記カセット情報管理部で管理されるカセット中に収納されている基板情報から端数カセットを調べ、端数カセットに格納されている基板を集約混載すると判断し、または、集約混載されているカセットから当該工程へ投入予定の基板を事前準備して当該工程へ投入可能なカセットを用意すると判断する判断部と、前記判断部からのカセット搬送指示をストッカー設備に通知するストッカー搬送管理部(G)と、基板の集約混載や事前準備の場合に使用するソーターの計画を立てるソート計画部(H)と、を備えている。

【0021】

また、各設備間はEtherNet(登録商標)、CCLink、光ケーブル等によってネットワークを構築しており、相互にデータの受け渡しができるものである。

【0022】

各部の処理内容を動作順に説明する。

【0023】

予定管理部(A)について説明する。予定管理部で管理する項目を表1に示す。予定管理部は、生産計画を識別するための計画固有のコードを示す生産計画コード、生産ロットコードを示すロットコード、各製造工程に割り当てられたコードで次工程を示す次工程コード、生産開始する予定の日時を示す生産開始予定日時、生産を予定する数量を示す生産予定数量を含む情報を入力及び管理する。

【0024】

【表1】

【0025】

設定管理部(B)について説明する。設定管理部で管理する項目を表2に示す。設定管理部では、生産ロットコードを示す工程コード、使用ラインの名称を示す使用ラインコード、投入予定日時に対して投入予定の基板の展開を開始する時間を示す事前展開時間を含む情報を管理する。ここでいう事前展開時間とは、次回投入ロットのカセットをいつから用意するかの時間定義を指す。

【0026】

【表2】

【0027】

ライン管理部(C−1)、(C−2)について説明する。ライン管理部は、製造工程に属する装置より、生産中のロット情報、投入や回収したカセット情報、及び基板情報を取得し、実績管理部、カセット情報管理部へデータを提供する。

【0028】

実績管理部(D)について説明する。実績管理部では、ライン管理部より取得したロット情報や基板情報より、表3に示す生産予定に対する実績情報を管理する。即ち、実績管理部では、生産計画を識別するための計画固有のコードを示す生産計画コード、生産ロットコードを示すロットコード、各製造工程に割り当てられたコードで次工程を示す次工程

コード、生産を開始した日時を示す生産開始日時、生産した数量を示す生産数量、計画の状態(0:未処理、1:処理中、2:処理完了)を示す処理状態を含む情報を管理する。

【0029】

【表3】

【0030】

カセット情報管理部(E)について説明する。カセット情報管理部では、ライン管理部、ソート計画部、ストッカー搬送管理部と連携し、表4に示すカセットを識別するための固有のコードを示すカセットID、カセット内の基板枚数を示す基板枚数、所在情報を示す所在、格納された基板の識別コードを示す基板識別コード、各製造工程に割り当てられたコードで次工程を示す次工程コード、生産ロットコードを示すロットコード含む情報を管理する。尚、基板情報は基板単位で基板識別コード、ロットコード、次工程コードを1セットとした情報とし、(基板識別コード1、ロットコード1、次工程コード1)や(基板識別コード2、ロットコード2、次工程コード2)や(基板識別コード3、・・・・)といった情報を管理する。

【0031】

【表4】

【0032】

判断部(F)について説明する。判定部は、図4に示すように各部と接続され、生産計画を基に基板の展開(次回投入のために用意する基板を指す)、及び集約混載の必要性を判断する。予定管理部、実績管理部、設定管理部より、生産予定と生産実績を取得し、予定通り生産された場合、生産予定にある投入予定日時から、設定管理部の持つ、各工程の事前展開時刻に基づいたタイミングで、集約混載されたカセットから投入に必要な基板の展開を行う。尚、予定通り生産されているかは、実績管理部の生産開始時刻、現在の生産数量から、時間当たりの生産数量を求めることで、生産完了予定時刻を導出し、この導出した生産完了予定時刻が、次ロットの生産開始時刻に収まっているかで判断する。展開するカセットの選別は、カセット情報管理部より、カセット情報、及び基板情報を用いて行われる。

【0033】

対象カセットが複数存在する場合は、設定により優先順位を決定できるものとし、例えば、収納枚数が多いものや少ないもの、または前工程回収順といった設定によって基板の展開、及び集約混載の必要性を判断する。尚、基板の展開にはソーターを用いるため、ソート計画部より現在のソーターの利用状況を確認する。使用中であれば利用可能となるまで待ち、ソーターが利用可能となった時点で、上記で調べたカセットIDへのソート計画を立て、展開する。

【0034】

カセット内のロットが統一され、次工程へ投入可能なカセットが用意でき次第、ストッカー搬送管理部へ次工程の直近のストッカー棚への搬送指示を行う。

【0035】

予定管理部、実績管理部、設定管理部より、生産予定と生産実績を取得し、生産予定が直近ではない事がわかると、集約混載処理を実施する。

【0036】

集約混載処理の対象となる基板、及びカセットの選別は、上述の展開時の処理と同様に、カセット情報管理部を用いて行われる。

【0037】

集約混載は展開時と同様にソーターを用いるため、ソート計画部より、ソーターの利用状況を考慮し、利用可能なタイミングで集約混載する。集約混載処理実施する基板、及びカセットが無い場合は、集約混載処理は実施されない。

【0038】

ストッカー搬送管理部(G)について説明する。ストッカー情報管理部は、判断部からのカセット搬送指示をストッカー設備に通知する機能と、搬送実績情報(移動先、移動元

等)をカセット情報管理部に報告する機能を持つ。

【0039】

ソート計画部(H)について説明する。ソート計画部は、カセット情報管理部、判断部と連携し、表5に示す搬送指示により、ソート計画を作成し、計画に基づきカセット内の基板を移動するようにソーターに報告する。ソート計画部は表5に示されるように、ソーター設備への指示を識別するための固有のコードであるソーター指示ID、ポート1へセットするカセットのコードを示すカセットID1、ポート1の状態設定コード(0:LD、1:ULD、2:不使用)を示すポート1設定、ポート1にセットされるカセット1段目の基板の行き先ポート番号を示すポート1基板1、ポート1にセットされるカセット2段目の基板の行き先ポート番号を示すポート1基板2や、同様にポート2へセットするカセットのコードを示すカセットID2、ポート2の状態設定コード(0:LD、1:ULD、2:不使用)を示すポート2設定、ポート2にセットされるカセット1段目の基板の行き先ポート番号を示すポート2基板1、ポート2にセットされるカセット2段目の基板の行き先ポート番号を示すポート2基板2や、更にポート3、ポート4・・・へセットされるカセットのコードID3、4・・・の情報が含まれる。

【0040】

【表5】

【0041】

図5に在庫管理システムの動作フローを示す。図5を用いて在庫管理システムの動作フローを説明する。

【0042】

(1)開始後、予定管理部に生産管理担当者が生産計画を作成、もしくは生産計画を修正し、入力する(S1)。この生産計画に基づき、生産予定のないタイミングで、端数カセットの基板集約混載を行い、生産予定が近づくと、集約混載されたカセットから必要な基板を展開する。次に、予定管理部より生産計画の確認(S2)と、実績管理部より生産実績を確認する(S3)。

【0043】

(2)予定管理部の生産計画、実績管理部の生産実績を基に、現在生産中のロットの生産実績から生産完了時刻を予測し、生産完了予測時刻が、同工程へ次に投入するロットの生産開始時刻を越える状態(生産計画達成不可能)になっていない事を確認する。生産完了予測時刻が、同工程へ次に投入するロットの生産開始時刻を越えている状態、即ち生産計画が達成不可能な場合(S4のYES)は、ステップ(S1)に移行し、生産計画を修正する。一方、生産完了予測時刻が、同工程へ次に投入するロットの生産開始時刻を越えていない状態、即ち生産計画が達成可能な場合(S4のNO)は、ステップ(S5)に移行する。

【0044】

(3)生産実績から次工程への投入予測時刻を割り出す。次工程への投入予測時刻とは現在の工程で処理中の基板が、次の工程に投入される時刻を予測したものである。次工程への投入予測時刻が、設定管理部の事前展開時刻より後であれば、即ち、投入予測時刻≦現在の時刻+事前展開時間ではない場合は(S5のNO)、直近で生産予定のロットがないとしてステップ(S6)へ移行する。一方次工程への投入予測時刻が、設定管理部の事前展開時刻より前であれば、即ち、投入予測時刻≦現在の時刻+事前展開時間である場合は(S5のYES)、直近で生産予定のロットがあるとしてステップ(S10)へ移行する。

【0045】

(4)投入予測時刻≦現在の時刻+事前展開時間ではない場合は(S5のNO)、直近で生産予定のロットがないとしてステップ(S6)に移行する。ステップ(S6)では、直近での生産予定がない場合、カセット情報管理部ではカセットの使用数を削減するために端数カセットの基板を集約混載するための集約混載基板の選別を行う(S6)。そのためにカセット情報管理部では、カセット及びカセット内基板枚数情報から端数カセットを

調べる。

【0046】

(5)その結果、端数カセットがあり、集約混載対象基板がある場合は(S7のYES)、集約混載に必要なソーター設備が使用中でなければ(S8のNO)、端数カセット同士で基板を集約混載するために基板集約混載処理を実施する(S9)。その後、ステップ(S2)に再び移行する。一方、端数カセットがなく、集約混載対象基板がない場合は(S7のNO)、ステップ(S2)に移行する。また、ステップ(S8)でソータ使用中であれば(S8のYES)、ソータ使用が終わるまでステップ(S8)を繰り返す。

【0047】

(6)ステップ(S5)で次工程への投入予測時刻が、設定管理部の事前展開時刻より前であれば、即ち、投入予測時刻≦現在の時刻+事前展開時刻である場合は(S5のYES)、直近で生産予定のロットがあるとしてステップ(S10)へ移行する。ステップ(S10)では、生産計画と、カセット情報管理部で管理するカセット及びカセット内基板の情報から、次工程へ投入予定のロットや品種の基板が収納されたカセットに、他のロットや品種の基板が混載していないか(展開対象の基板がないか)を調べる(S10)。

【0048】

展開対象の基板があり(S11のYES)、展開に必要なソーター設備が使用中でなければ(S12のNO)、混載カセットより次工程投入予定の基板を展開(基板展開処理実施)し(S13)、次工程へ投入可能なカセットを用意する。この場合、前記投入を行うために事前準備されたロットの基板を、投入が直ちに行われるように投入する工程の直前のストッカー棚まで搬送する手段であるストッカー内の搬送装置によって搬送される。その後、ステップ(S2)に再び移行する。一方、ソーター設備が使用中であれば(S12のYES)、ソータ使用が終わるまでステップ(S12)を繰り返す。

【0049】

上記説明では、カラーフィルタ基板の中間在庫の場合を例示したが、これに限定されず、広く枚葉形態の製品を製造する製造工程において、製造途中の中間製品基板をストッカーに格納する場合に適用することが出来る。

【0050】

このようにして、本発明の在庫管理システム及び在庫管理方法によれば、直近生産予定のないロットの基板を、カセット内に集約混載し、直近生産に必要となったロットの基板に対しては、カセット内に集約混載された状態から、自動でロット別に展開し、直前のストッカー棚まで搬送する。その結果、端数カセットにより生ずる無駄を解決する事で、カセット必要数が減り、また、ストッカー規模も縮小可能となり、CF製造設備の導入や運用費用の低減を図ることが可能となる。また、従来オペレーターがソーター設備を使用して集約混載、及び展開していた作業負荷を軽減することが出来る。

【符号の説明】

【0051】

1・・・カラーフィルタ

2・・・ガラス基板

3・・・ブラックマトリックス(BM)

4−1・・・赤Rの着色画素(R画素)

4−2・・・緑Gの着色画素(G画素)

4−3・・・青Bの着色画素(B画素)

5・・・透明電極

6・・・フォトスペーサー(PS)

7・・・バーテイカルアライメント(VA)

【特許請求の範囲】

【請求項1】

枚葉形態の製品を製造する製造工程において、製造途中の中間製品基板をカセットに収納した状態でストッカーに格納する場合の中間製品基板の在庫を管理するシステムであって、

生産管理担当者が作成、修正した生産計画情報を管理する予定管理部と、

生産工程や投入予定の基板の事前準備時刻を予め設定した情報を管理する設定管理部と、

製造工程に属する製造設備から生産中のロット情報や基板情報と、カセットの工程への投入や工程からの回収情報を取得するライン管理部と、

ライン管理部で取得された生産中のロット情報や基板情報を受け取る実績管理部と、

ライン管理部で取得されたカセットの投入・回収情報を受け取り管理し、更にカセット中の基板の情報を管理するカセット情報管理部と、

前記予定管理部で管理される基板の生産計画情報と、前記ライン管理部から得られ実績管理部で管理される当該工程における当該基板の次工程への投入予測時刻が、設定管理部に設定された次ロットの当該工程への投入のための事前準備終了時刻よりも後の場合は、前記カセット情報管理部で管理されるカセット中に収納されている基板情報から端数カセットを調べ、端数カセットに格納されている基板を集約混載すると判断し、一方、前記投入予測時刻が事前準備時刻よりも前の場合には、集約混載されているカセットから当該工程へ投入予定の基板を事前準備して当該工程へ投入可能なカセットを用意すると判断する判断部と、

前記判断部からのカセット搬送指示をストッカー設備に通知するストッカー搬送管理部と、

前記カセット搬送指示に従ってカセット内の基板のソート計画を作成するソート計画部と、を備えたことを特徴とする在庫管理システム。

【請求項2】

前記判断部における前記判断の動作フローは常時続行され、端数カセットに格納されている基板を集約混載する判断、もしくは当該工程へ投入予定の基板を事前準備して当該工程へ投入可能なカセットを用意する判断が行われることを特徴とする請求項1に記載の在庫管理システム。

【請求項3】

前記投入を行うために事前準備されたロットの基板を、投入する工程の直前のストッカー棚まで搬送することを特徴とする請求項1または2に記載の在庫管理システム。

【請求項4】

枚葉形態の製品を製造する製造工程において、製造途中の中間製品基板をストッカーに格納する場合の格納される中間製品基板の在庫を管理する方法であって、

生産管理担当者が作成、修正した生産計画情報と、

予め設定した生産工程や投入予定の基板の事前準備時刻情報と、

製造工程に属する製造設備からの生産実績情報と、

カセット中に収納されている基板情報と、

前記生産計画情報と前記生産実績情報から得た当該工程における基板の次工程への投入予測時刻が、前記予め設定した生産工程や投入予定の基板の事前準備時刻情報から得られるロットの当該工程への投入のための事前準備終了時刻よりも後の場合は、前記カセット中に収納されている基板情報から端数カセットを調べ、端数カセットに格納されている基板を集約混載し、一方、前記投入予測時刻が事前準備時刻よりも前の場合には、集約混載されているカセットから当該工程へ投入予定の基板を事前準備して当該工程へ投入可能なカセットを用意することを判断し、

前記判断された結果に従ってカセット搬送指示をストッカー設備に通知することによって、ソーターによる基板移動を行うことを特徴とする在庫管理方法。

【請求項5】

前記端数カセットに格納されている基板を集約混載する判断、もしくは当該工程へ投入予定の基板を事前準備して当該工程へ投入可能なカセットを用意する判断は常時行われることを特徴とする請求項4に記載の在庫管理方法。

【請求項6】

前記投入を行うために事前準備されたロットの基板を、投入する工程の直前のストッカー棚まで搬送することを特徴とする請求項4または5に記載の在庫管理方法。

【請求項1】

枚葉形態の製品を製造する製造工程において、製造途中の中間製品基板をカセットに収納した状態でストッカーに格納する場合の中間製品基板の在庫を管理するシステムであって、

生産管理担当者が作成、修正した生産計画情報を管理する予定管理部と、

生産工程や投入予定の基板の事前準備時刻を予め設定した情報を管理する設定管理部と、

製造工程に属する製造設備から生産中のロット情報や基板情報と、カセットの工程への投入や工程からの回収情報を取得するライン管理部と、

ライン管理部で取得された生産中のロット情報や基板情報を受け取る実績管理部と、

ライン管理部で取得されたカセットの投入・回収情報を受け取り管理し、更にカセット中の基板の情報を管理するカセット情報管理部と、

前記予定管理部で管理される基板の生産計画情報と、前記ライン管理部から得られ実績管理部で管理される当該工程における当該基板の次工程への投入予測時刻が、設定管理部に設定された次ロットの当該工程への投入のための事前準備終了時刻よりも後の場合は、前記カセット情報管理部で管理されるカセット中に収納されている基板情報から端数カセットを調べ、端数カセットに格納されている基板を集約混載すると判断し、一方、前記投入予測時刻が事前準備時刻よりも前の場合には、集約混載されているカセットから当該工程へ投入予定の基板を事前準備して当該工程へ投入可能なカセットを用意すると判断する判断部と、

前記判断部からのカセット搬送指示をストッカー設備に通知するストッカー搬送管理部と、

前記カセット搬送指示に従ってカセット内の基板のソート計画を作成するソート計画部と、を備えたことを特徴とする在庫管理システム。

【請求項2】

前記判断部における前記判断の動作フローは常時続行され、端数カセットに格納されている基板を集約混載する判断、もしくは当該工程へ投入予定の基板を事前準備して当該工程へ投入可能なカセットを用意する判断が行われることを特徴とする請求項1に記載の在庫管理システム。

【請求項3】

前記投入を行うために事前準備されたロットの基板を、投入する工程の直前のストッカー棚まで搬送することを特徴とする請求項1または2に記載の在庫管理システム。

【請求項4】

枚葉形態の製品を製造する製造工程において、製造途中の中間製品基板をストッカーに格納する場合の格納される中間製品基板の在庫を管理する方法であって、

生産管理担当者が作成、修正した生産計画情報と、

予め設定した生産工程や投入予定の基板の事前準備時刻情報と、

製造工程に属する製造設備からの生産実績情報と、

カセット中に収納されている基板情報と、

前記生産計画情報と前記生産実績情報から得た当該工程における基板の次工程への投入予測時刻が、前記予め設定した生産工程や投入予定の基板の事前準備時刻情報から得られるロットの当該工程への投入のための事前準備終了時刻よりも後の場合は、前記カセット中に収納されている基板情報から端数カセットを調べ、端数カセットに格納されている基板を集約混載し、一方、前記投入予測時刻が事前準備時刻よりも前の場合には、集約混載されているカセットから当該工程へ投入予定の基板を事前準備して当該工程へ投入可能なカセットを用意することを判断し、

前記判断された結果に従ってカセット搬送指示をストッカー設備に通知することによって、ソーターによる基板移動を行うことを特徴とする在庫管理方法。

【請求項5】

前記端数カセットに格納されている基板を集約混載する判断、もしくは当該工程へ投入予定の基板を事前準備して当該工程へ投入可能なカセットを用意する判断は常時行われることを特徴とする請求項4に記載の在庫管理方法。

【請求項6】

前記投入を行うために事前準備されたロットの基板を、投入する工程の直前のストッカー棚まで搬送することを特徴とする請求項4または5に記載の在庫管理方法。

【図2】

【図3】

【図4】

【図5】

【図1】

【図3】

【図4】

【図5】

【図1】

【公開番号】特開2013−92818(P2013−92818A)

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願番号】特願2011−232705(P2011−232705)

【出願日】平成23年10月24日(2011.10.24)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願日】平成23年10月24日(2011.10.24)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

[ Back to top ]