地下構造物の構築方法

【課題】 簡易かつ安価に地下構造物を構築する方法を提案する。

【解決手段】 並設された複数本のトンネルT,T,…を利用して大断面トンネル1を構築する方法であって、補強材14が配設された推進函体10を地中に連続して配置することにより先行トンネルを構築する工程と、先行トンネルを利用して大断面トンネル1の底版TBを形成する工程と、先行トンネルの補強材14を撤去する工程と、撤去された補強材14が配設された推進函体10を地中に連続して配置することにより先行トンネルの隣に後行トンネルを構築する工程と、後行トンネルを利用して大断面トンネル1の頂版TAおよび側壁TC,TCを形成する工程と、先行トンネルと後行トンネルとを隔てる不要な覆工を撤去する工程とにより行う。

【解決手段】 並設された複数本のトンネルT,T,…を利用して大断面トンネル1を構築する方法であって、補強材14が配設された推進函体10を地中に連続して配置することにより先行トンネルを構築する工程と、先行トンネルを利用して大断面トンネル1の底版TBを形成する工程と、先行トンネルの補強材14を撤去する工程と、撤去された補強材14が配設された推進函体10を地中に連続して配置することにより先行トンネルの隣に後行トンネルを構築する工程と、後行トンネルを利用して大断面トンネル1の頂版TAおよび側壁TC,TCを形成する工程と、先行トンネルと後行トンネルとを隔てる不要な覆工を撤去する工程とにより行う。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、並設された複数本のトンネルを利用して大断面の構造物を構築する、地下構造物の構築方法に関する。

【背景技術】

【0002】

大断面トンネル(地下構造物)の構築方法としては、大型のシールド機を利用して全断面を掘削することにより行う場合がある。

ところが、このような大型のシールド機の製造に費用が嵩み、トンネルの延長が短い場合には、全体の工事費の大半をシールド機が占めることになり、不経済である。また、施工性の面においても、シールド機の大型化には限界があった。

【0003】

そのため、並設された複数本のトンネルを利用することにより、大断面トンネルを構築する方法が開示され、実用化にいたっている。

【0004】

例えば、特許文献1に記載の大断面トンネルの構築方法は、シールド工法により複数本のトンネルを近接して施工し、隣接するトンネル間を連結した後、これらのトンネルによって囲まれた内部を掘削することにより、連結された複数本のトンネルを外殻とした大断面トンネルの構築を行う。

【0005】

また、特許文献2に記載の大断面トンネルの構築方法は、複数本のトンネルを並設して構築した後に、各トンネルの不要な覆工を撤去して内部に大きな空間を形成しつつ、各トンネルの残置された覆工を利用して本設の頂底版や側壁等を形成することにより大断面トンネルを築造する。なお、複数のトンネルは、時間差をもって順次に構築され、しかも、後行のトンネルは、先行のトンネルの隣に構築される。また、各トンネルは、推進工法またはシールド工法により構築される。

【0006】

ここで、推進工法とは、トンネルの覆工となる筒状の推進函体を坑口から順次地中に圧入してトンネルを構築する工法である。なお、推進函体の先端には、刃口や掘進機などが取り付けられている。推進工法の掘進機は、推進函体に反力をとって自ら推進するもの(つまり、推進ジャッキを装備しているもの)でもよいし、推進函体を介して伝達された元押しジャッキの推力により掘進するものであってもよい。一方、シールド工法とは、トンネル切羽に設置された掘削機で地山を掘削するとともに、掘進機の内部でトンネル覆工となるセグメントを組み立ててトンネルを構築する工法である。なお、シールド掘進機は、その内部で組み立てられたセグメントに反力を取って自ら掘進する。

【特許文献1】特開平8−199970号公報([0010]−[0016]、図4)

【特許文献2】特開2001−214699号公報([0026]−[0039]、図2−図3)

【発明の開示】

【発明が解決しようとする課題】

【0007】

ところが、前者の特許文献1に記載の大断面トンネルの構築方法は、シールドの構造上、テール部でクリアランスをとりながら複数の小断面シールドトンネルが並設されていくので、各小断面シールドトンネルの間に不可避的に隙間領域ができる不都合があった。

即ち、かかる隙間領域ができた状態では、矩形大断面トンネルの外殻部が一体の構造とならない。このため、かかる隙間領域を掘削し、鉄筋を組み立て、コンクリートの打設を行うことにより、矩形大断面トンネルの外殻部を一体化する煩雑で時間のかかる作業を強いられていた。

【0008】

一方、後者の特許文献2に記載の大断面トンネル100の構築方法は、大断面トンネルの断面形状が大きくなると、トンネルTの本数を増加させるか(図8(a)参照)、各トンネルTの覆工110を大形状にする(図8(b)参照)必要があるため、費用が嵩むという問題点を有していた。つまり、トンネルTの本数を増加させることによる施工の手間や材料費の増加や、トンネルTの覆工110の断面形状を大形状にすることによる材料費の増加等による施工費用の増加に加えて、覆工110の撤去に伴い生じる廃棄物の増加による費用の増加が懸念される。

【0009】

本発明は、前記の問題点を解決するためになされたものであり、簡易かつ安価に地下構造物を構築する方法を提案することを課題とする。

【課題を解決するための手段】

【0010】

前記課題を解決するために、請求項1に記載の発明は、並設された複数本のトンネルを利用して地下構造物を構築する方法であって、前記複数本のトンネルを、主桁補強材が配設された函体を地中に連続して配置することにより構築することを特徴としている。

【0011】

かかる地下構造物の構築方法は、各トンネルを形成する函体が主桁補強材を備えているため、この主桁補強材がトンネルに作用する外力の一部を負担することで、トンネルの覆工の薄肉化が可能となる。つまり、主桁補強材は、函体の主桁の所定箇所に固定されることにより、主桁(函体)に作用する外力の一部を負担して、主桁の耐力を向上させるものである。したがって、複数本構築される各トンネルの覆工に要する材料費を削減することが可能なため、経済的である。また、主桁補強材が配設された函体を利用することにより、各トンネルの断面を大きくして地下構造物の分割数を少なくすることが可能となり、地下構造物の構築を容易かつ安価に行うことができる。さらに、各トンネルは並設して構築されているため、その連結が容易で施工性に優れている。

【0012】

また、請求項2に記載の発明は、並設された複数本のトンネルを利用して地下構造物を構築する方法であって、主桁補強材が配設された函体を地中に連続して配置することにより先行トンネルを構築する工程と、前記先行トンネルを利用して地下構造物の外殻の一部を形成する工程と、前記先行トンネルの主桁補強材を撤去する工程と、前記撤去された主桁補強材が配設された函体を地中に連続して配置することにより前記先行トンネルの隣に後行トンネルを構築する工程と、前記後行トンネルを利用して地下構造物の外殻の一部を形成する工程と、前記先行トンネルと前記後行トンネルとを隔てる覆工を撤去する工程と、を含むことを特徴としている。

【0013】

かかる地下構造物の構築方法は、先行トンネルの構築の際に利用した主桁補強材を、後行トンネルの構築時に再利用することで、材料費を削減することを可能としている。また、主桁補強材の撤去は、地下構造物の完成断面の外殻の一部を構築してから行うため、主桁補強材が負担していた応力をこの外殻の一部が負担するため、安全性が維持されている。

【発明の効果】

【0014】

本発明の地下構造物の構築方法により、簡易かつ安価に地下構造物の構築を行うことが可能となった。また、廃棄物の少量化により、廃棄物処分場への負担を減らし、故に環境への配慮も可能とした地下構造物の構築が可能となった。

【発明を実施するための最良の形態】

【0015】

以下、本発明の好適な実施の形態について、図面を参照して説明する。なお、説明において、同一要素には同一の符号を用い、重複する説明は省略する。

ここで、図1は、本実施形態にかかる地下構造物の概略を示す断面図である。図2は、本実施形態の地下構造物の構築方法で使用する函体を示す斜視図であって、図3は、同函体の補強材の設置状況を示す部分拡大図である。また、図4の(a)〜(c)は、補強材の変形例を示す正面図である。図5〜図7は本実施形態にかかる地下構造物の構築方法の各施工段階を示す断面図であって、図5(a)は下段中央のトンネルの施工時、図5(b)は下段のトンネルの施工時、図5(c)は底版施工時、図6(a)は下段のトンネルの補強材撤去時、図6(b)は上段中央のトンネルの施工時、図6(c)は上段のトンネルの施工時、図7(a)は側壁および頂版の施工時、図7(b)は上段のトンネルの補強材撤去時、図7(c)は不要な覆工撤去時をそれぞれ示している。

【0016】

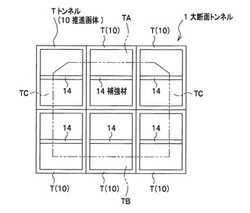

本実施形態に係る地下構造物は、図1に示すように、その断面内において並設された複数本(本実施形態では6本)のトンネルT,T,…を利用して築造した大断面トンネル1であり、頂版TA、底版TB及び側壁TC,TCを備えている。なお、本実施形態では、同一の矩形断面形状により構築された6本のトンネルT,T,…を横3列縦2段並設することにより大断面トンネル1を構築するものとしたが、各トンネルTの断面形状は限定されるものではなく、例えば断面形状の異なるトンネルを並設するなど、地下構造物の完成形状に応じて適宜設定すればよい。

【0017】

各トンネルTは、推進工法により構築するものとし、各トンネルTの覆工は、トンネル軸方向に連設された複数の推進函体(函体)10,10,…からなる。推進時の各推進函体10には、主桁補強材(以下、単に「補強材」という場合がある)14が配設されている。

【0018】

図2に示すように、推進函体10は、角筒状に形成された外殻11と、トンネル軸方向に所定の間隔をあけて並設された複数の主桁12,12,…と、隣り合う主桁12,12間においてトンネル軸方向に沿って配置された複数の縦リブ13,13,…と、を備えて構成されている。

【0019】

外殻11は、複数の主桁12,12,…を覆うように形成された複数枚の鋼製のスキンプレートを溶接により接合することで形成されており、全体として、断面矩形を呈している。つまり、長方形状のスキンプレートを、上下左右で組み合わせることにより角筒状に形成されている。なお、外殻11を構成する材料は限定されるものではない。

【0020】

主桁12は、鋼材を矩形枠状に組み合わせることにより形成されている。本実施形態では、1体の推進函体10に対して4つの主桁12,12,…を配置するものとする。主桁12を構成する各鋼材は、溶接により外殻11の内周面に接合されている。そして、各主桁12には、その上下方向中央に、補強材14が横設されている。

【0021】

なお、主桁12を形成する鋼材は限定されるものではなく、H形鋼、L形鋼、溝形鋼、鋼管等、あらゆる公知の鋼材を使用することが可能であるが、本実施形態では、鋼板を使用するものとする。また、本実施形態では、鋼材を組み合わせることにより矩形状の主桁12を形成するものとしたが、例えば矩形状の平鋼板の内側部分を切り取ることにより構成しても良く、その形成方法は限定されるものではない。また、1体の推進函体10に対して4つの主桁12,12,…を設置するものとしたが、主桁12の数量が限定されないことはいうまでもない。また、推進函体10の断面形状は矩形に限定されるものではなく、例えば正方形やその他の多角形等、適宜状況に応じて形成すればよい。

【0022】

また、4つの主桁12,12,…のうち、最後部(坑口側)の主桁12と最前部(切羽側)の主桁12には、前後の推進函体10との連結を行うための連結手段を設置するための挿通孔(図示せず)が、所定の間隔で複数個所形成されている。なお、挿通孔の形状および数量は、連結手段の形状や強度等に応じて決定するものであり、適宜設定すればよい。また、連結手段の形式によっては、挿通孔が形成されないことはいうまでもない。

【0023】

補強材14は、各主桁12の上下方向中央に横設されて、推進函体10の推進時に作用する横(左右)方向の外力に対して、当該推進函体10が十分な耐力を発現することが可能となるように配置されている。つまり、補強材14は、長方形状に形成された主桁12の長辺の中間に配置されることにより、推進時に主桁12に作用する外力の一部を負担して、主桁12の耐力を増加させるものである。本実施形態では、補強材14は、後記する大断面トンネル1の底版TBと平行となるように配置されている。また、補強材14には、主桁12と同等の断面形状からなる鋼板を使用するものとするが、補強材14を構成する材料は限定されるものではなく、H形鋼、L形鋼、溝形鋼、鋼管等を使用してもよい。

【0024】

補強材14は、図3に示すように、固定手段15を介して、主桁12に着脱可能に固定されている。

【0025】

本実施形態にかかる固定手段15は、2枚の鋼板15a,15aと4組のボルト・ナット15b,15b,…により構成されており、鋼板15a,15aにより補強材14の前後(切羽側および坑口側)から挟むようにして補強材14を主桁12に固定している。つまり、主桁12の中央部と補強材14の端部とを跨ぐように鋼板15a,15aを前後に配置して、ボルト・ナット15b,15b,…により締着する。なお、固定手段15の構成や材質は限定されるものではなく、適宜、公知の固定手段から選定して使用すればよい。

【0026】

本実施形態では、補強材14として、各主桁12の中央部に1本の鋼板を横設するものとしたが、補強材14の構成は限定されるものではなく、推進函体10の形状、トンネルTの線形や延長、想定される外力等に応じて適宜設定すればよい。例えば、図4(a)に示すように、推進函体10(主桁12)の上下方向中央部に横設される横材14aに加えて、逆V字状に配置された2本の斜材14b,14bにより補強材14を構成して、より推進函体10の耐久性を高める構成としてもよい。また、図4(b)に示すように、図4(a)に示した補強材14に加えてさらに横材14aを追加してさらに強度を高める構成としてもよい。また、推進函体10の鉛直方向に作用する外力に対して耐久性を向上させる場合には、図4(c)に示すように、縦材14cを加えて、十字状に補強材14を配置する構成としてもよい。

【0027】

縦リブ13は、図2に示すように、隣り合う主桁12,12の間に配置されて、主桁12同士の間隔を保持するとともに、推進時に作用する軸力に対して、十分な耐力を発現するように構成されている。なお、縦リブ13の長手方向の端部は、主桁12の側面に溶接により接合されている。

本実施形態では、縦リブ13として、主桁12と同種の鋼板を使用するものとするが、縦リブ13を構成する材料は限定されるものではなく、H形鋼、L形鋼、溝形鋼、鋼管等、あらゆる公知の鋼材を使用することが可能である。また、縦リブ13の数量は限定されるものではないことはいうまでもない。

【0028】

推進函体10には、必要に応じて図示しないガイド溝および突条の両方または一方が外殻11の隅角部の近傍に取り付けられている。なお、ガイド溝および突条の位置および個数は、トンネルTの位置に応じて適宜設定する。各トンネルTは、互いのガイド溝に突条を挿入した状態で推進することにより、隣接するトンネルTとの間にずれが生じることがないように施工を行う。

【0029】

次に、大断面トンネル1の構築方法の概要を、図5乃至図7を参照して説明する。なお、以下の説明においては、複数のトンネルT,T,…を、施工順にトンネルT1〜T6と称することがある。

【0030】

大断面トンネル1の構築は、補強材14が配設された推進函体10を地中に連続して配置することにより下段のトンネルT1,T2,T3(先行トンネル)を構築する工程と、下段のトンネルT1,T2,T3を利用して大断面トンネル1の底版TB(外殻の一部)を形成する工程と、下段のトンネルT1,T2,T3の補強材14,14,14を撤去する工程と、下段のトンネルT1,T2,T3の撤去された補強材14が配設された推進函体10を下段のトンネルT1,T2,T3の上隣りに地中に連続して配置することにより上段のトンネルT4,T5,T6(後行トンネル)を構築する工程と、上段のトンネルT4,T5、T6を利用して大断面トンネルの側壁TC,TCおよび頂版TA(外殻の一部)を形成する工程と、各トンネルT1〜T6を連結して不要な覆工を撤去する工程とにより行う。

【0031】

まず、図5(a)に示すように、その大断面トンネル1の断面内の下部中央に一本目のトンネルT1を構築する。そして、図5(b)に示すように、この一本目のトンネルT1の横隣り(図5(b)では左隣)に二本目のトンネルT2およびトンネルT2と反対側の横隣(図5(b)では右隣)に三本目のトンネルT3を構築する。なお、一本目のトンネルT1と二本目のトンネルT2は、例えば、二本目のトンネルT2を構築する際には、二本目のトンネルT2の突条を一本目のトンネルT1のガイド溝に挿入することにより、互いに連結されている。一本目のトンネルT1と三本目のトンネルT3の連結も同様に行う。なお、トンネルT1〜T3の構築順序は、前記の順序に限らず、適宜変更しても差し支えない。

【0032】

続いて、図5(c)に示すように、トンネルT1,T2,T3の下部に所定の厚みによりコンクリートを打設して大断面トンネル1の底版TBを構築する。本実施形態では、底版TBの構築の際に、トンネルT1とトンネルT2同士およびトンネルT1とトンネルT3同士の互いに接する側面のスキンプレート(外殻11)を撤去することにより、継手がなく一体に構築された底版TBを構築するものとする。なお、この時、底版TBに対応する部分のみスキンプレート(外殻11)を撤去してもよい。

【0033】

底版TBの構築が完了したら、図6(a)に示すように、トンネルT1,T2,T3を構成する各推進函体10の補強材14を撤去する。

【0034】

続いて、図6(b)に示すように、一本目のトンネルT1の縦(上)隣に四本目のトンネルT4を構築する。そして、図6(c)に示すように、トンネルT2およびトンネルT4に隣接する位置に五本目のトンネルT5を構築し、トンネルT3およびトンネルT4に隣接する位置に六本目のトンネルT6を構築する。この時、各トンネルTを構成する推進函体10には、それぞれ下部のトンネルT1,T2,T3から撤去した補強材14を配置する。また、隣り合うトンネルT,Tは、後行のトンネルTを構築する際に、後行トンネルの突条を先行トンネルのガイド溝に挿入することにより、互いに連結されている。なお、トンネルT4〜T6の構築順序は、前記の順序に限らず、適宜変更しても差し支えない。

【0035】

続いて、図7(a)に示すように、トンネルT2,T5およびトンネルT3,T6の地山側の側面に沿って所定の厚みによりコンクリートを打設して大断面トンネル1の側壁TC,TCを構築し、さらにトンネルT4,T5,T6の上部の地山側に沿って所定の厚みによりコンクリートを打設して大断面トンネル1の頂版TAを構築する。これにより、大断面トンネル1の外殻が完成する。本実施形態では、側壁TC,TCの構築の際に、トンネルT2,T3の上面に配置されたスキンプレート(外殻11)およびトンネルT5,T6の下面に配置されたスキンプレート(外殻11)を撤去することにより、継手がなく一体に構築された側壁TC,TCを構築するものとする。また、頂版TAの構築の際は、トンネルT4とトンネルT5同士およびトンネルT4とトンネルT6同士の互いに接する側面のスキンプレート(外殻11)を撤去することにより、継手がなく一体に構築された頂版TAを構築するものとする。なお、この時、頂版TAおよび側壁TC,TCの構築は、これら頂版TAおよび側壁TC,TCに対応する部分のみについてスキンプレート(外殻11)を撤去して一体に構築してもよい。

【0036】

頂版TAおよび側壁TC,TCの構築が完了したら、図7(b)に示すように、トンネルT4,T5,T6を構成する各推進函体10の補強材14を撤去する。

【0037】

そして、図7(c)に示すように、トンネルT1〜T6の不要な覆工を撤去して大きな空間を形成する。つまり、各トンネルT1〜T6を構成する推進函体10の大断面トンネル1の内空断面内に配置された部分の撤去を行い、大断面トンネル1を完成させる。

【0038】

なお、隣り合うトンネルTの推進函体10間に生じる隙間には、充填材を充填して止水性を確保する。さらに、隣り合うトンネルT同士の接合部と地山との設置面には、必要に応じて止水処理を施すことで、大断面トンネル1の止水性を確保する。なお、この止水処理方法は限定されるものではなく、例えば、トンネルT同士の接合部に接する地山を薬液注入により地盤改良を行う方法や、同接合部と地山との間に止水板を配置する方法等、適宜公知の方法から選定して行えばよい。

【0039】

以上、本発明の地下構造物の構築方法によれば、各推進函体10に補強材14が設置されているため、推進函体の強度を向上させることが可能となり、従来の地下構造物の構築方法(図8(a)および(b)参照)に比べて、大断面トンネル1の分割数の削減や推進函体10の覆工(主桁寸法)の小断面化が可能となる。つまり、大断面トンネル1の分割数を減らして、かつ、覆工の寸法を大きくすることなく施工を行うことを可能としている。そして、これにより下記の効果を得ることが可能となった。

(1)分割数を少なくすることにより、施工期間を短縮することが可能となった。

(2)分割数を少なくすることにより施工に伴い発生する廃棄物(不要な覆工)が少なくなるため、経済的である。

(3)覆工の寸法を大きくすることなく分割数を削減するため、経済的である。

(4)補強材14の一部を転用することで、材料費を削減することが可能である。

【0040】

また、推進工法により各トンネルTの施工を行うため、トンネルT内に補強材14が配置されていても、トンネルT内を走行する建設機等はなく、施工に支障をきたすことがない。

【0041】

また、補強材14の設置は、固定手段15を介して着脱可能に行われているため、補強材14の転用が可能である。

【0042】

また、推進函体にガイド溝および突条を形成し、これを利用して施工を行えば、隣り合うトンネルT同士が迫ることや必要以上に離間することがなく、高精度による大断面トンネル1の施工を行うことが可能となる。

【0043】

以上、本発明について、好適な実施形態について説明したが、本発明は前記の実施形態に限られず、本発明の趣旨を逸脱しない範囲で適宜設計変更が可能である。

例えば、前記実施形態では、推進函体が鋼製の部材で構成されている場合を例示したが、この他、球状黒鉛鋳鉄製の部材で構成されているものであってもよく、さらには、鉄筋コンクリート製の部材で構成されているものであってもよい。

【0044】

また、大断面トンネルの構築に関する施工順序は前記の順序に限定されるものではなく、適宜状況に応じて変更しても差し支えない。例えば、前記実施形態では、下段の3本のトンネルが完成した段階で底版を構築し、上段の3本のトンネルが完成した段階で側壁および頂版を構築するものとしたが、各トンネル完成時にそれぞれ底版、側壁、頂版等を構築するものとしてもよい。これにより、前記実施形態では、少なくとも3本のトンネルに対する補強材を必要としていたが、補強材を転用することにより、材料費をさらに削減することが可能となる。また、上段のトンネルを下段のトンネルよりも先に構築してもよい。

【0045】

また、前記実施形態では、大断面トンネルの全断面について、トンネルを並設する場合に本発明を適用したが、これに限定されるものではなく、例えば、大断面トンネルの外殻を、トンネルを並設することにより形成した後、内部を掘削して大断面トンネルを構築する場合に本発明の地下構造物の構築方法を適用してもよい。

【0046】

また、前記実施形態では、大断面トンネルを構築する場合について説明したが、本発明の地下構造物の構築方法により構築される構造物はトンネルに限定されるものではないことはいうまでもない。

【図面の簡単な説明】

【0047】

【図1】本実施形態にかかる地下構造物の断面形状を示す正面図である。

【図2】本実施形態の地下構造物の構築方法で使用する函体を示す斜視図。

【図3】図2に示す函体の補強材の設置状況を示す部分拡大図である。

【図4】(a)〜(c)は、補強材の変形例を示す正面図である。

【図5】本実施形態にかかる地下構造物の構築方法の各施工段階を示す断面図であって、(a)は下段中央のトンネルの施工時、(b)は下段のトンネルの施工時、(c)は底版施工時を示している。

【図6】本実施形態にかかる地下構造物の構築方法の各施工段階を示す断面図であって、(a)は下段のトンネルの補強材撤去時、(b)は上段中央のトンネルの施工時、(c)は上段のトンネルの施工時を示している。

【図7】本実施形態にかかる地下構造物の構築方法の各施工段階を示す断面図であって、(a)は側壁および頂版の施工時、(b)は上段のトンネルの補強材撤去時、(c)は不要な覆工撤去時を示している。

【図8】従来の地下構造物の構築方法を示す断面図である。

【符号の説明】

【0048】

1 大断面トンネル(地下構造物)

10 推進函体(函体)

14 補強材(主桁補強材)

15 固定手段

T(T1〜T6) トンネル

【技術分野】

【0001】

本発明は、並設された複数本のトンネルを利用して大断面の構造物を構築する、地下構造物の構築方法に関する。

【背景技術】

【0002】

大断面トンネル(地下構造物)の構築方法としては、大型のシールド機を利用して全断面を掘削することにより行う場合がある。

ところが、このような大型のシールド機の製造に費用が嵩み、トンネルの延長が短い場合には、全体の工事費の大半をシールド機が占めることになり、不経済である。また、施工性の面においても、シールド機の大型化には限界があった。

【0003】

そのため、並設された複数本のトンネルを利用することにより、大断面トンネルを構築する方法が開示され、実用化にいたっている。

【0004】

例えば、特許文献1に記載の大断面トンネルの構築方法は、シールド工法により複数本のトンネルを近接して施工し、隣接するトンネル間を連結した後、これらのトンネルによって囲まれた内部を掘削することにより、連結された複数本のトンネルを外殻とした大断面トンネルの構築を行う。

【0005】

また、特許文献2に記載の大断面トンネルの構築方法は、複数本のトンネルを並設して構築した後に、各トンネルの不要な覆工を撤去して内部に大きな空間を形成しつつ、各トンネルの残置された覆工を利用して本設の頂底版や側壁等を形成することにより大断面トンネルを築造する。なお、複数のトンネルは、時間差をもって順次に構築され、しかも、後行のトンネルは、先行のトンネルの隣に構築される。また、各トンネルは、推進工法またはシールド工法により構築される。

【0006】

ここで、推進工法とは、トンネルの覆工となる筒状の推進函体を坑口から順次地中に圧入してトンネルを構築する工法である。なお、推進函体の先端には、刃口や掘進機などが取り付けられている。推進工法の掘進機は、推進函体に反力をとって自ら推進するもの(つまり、推進ジャッキを装備しているもの)でもよいし、推進函体を介して伝達された元押しジャッキの推力により掘進するものであってもよい。一方、シールド工法とは、トンネル切羽に設置された掘削機で地山を掘削するとともに、掘進機の内部でトンネル覆工となるセグメントを組み立ててトンネルを構築する工法である。なお、シールド掘進機は、その内部で組み立てられたセグメントに反力を取って自ら掘進する。

【特許文献1】特開平8−199970号公報([0010]−[0016]、図4)

【特許文献2】特開2001−214699号公報([0026]−[0039]、図2−図3)

【発明の開示】

【発明が解決しようとする課題】

【0007】

ところが、前者の特許文献1に記載の大断面トンネルの構築方法は、シールドの構造上、テール部でクリアランスをとりながら複数の小断面シールドトンネルが並設されていくので、各小断面シールドトンネルの間に不可避的に隙間領域ができる不都合があった。

即ち、かかる隙間領域ができた状態では、矩形大断面トンネルの外殻部が一体の構造とならない。このため、かかる隙間領域を掘削し、鉄筋を組み立て、コンクリートの打設を行うことにより、矩形大断面トンネルの外殻部を一体化する煩雑で時間のかかる作業を強いられていた。

【0008】

一方、後者の特許文献2に記載の大断面トンネル100の構築方法は、大断面トンネルの断面形状が大きくなると、トンネルTの本数を増加させるか(図8(a)参照)、各トンネルTの覆工110を大形状にする(図8(b)参照)必要があるため、費用が嵩むという問題点を有していた。つまり、トンネルTの本数を増加させることによる施工の手間や材料費の増加や、トンネルTの覆工110の断面形状を大形状にすることによる材料費の増加等による施工費用の増加に加えて、覆工110の撤去に伴い生じる廃棄物の増加による費用の増加が懸念される。

【0009】

本発明は、前記の問題点を解決するためになされたものであり、簡易かつ安価に地下構造物を構築する方法を提案することを課題とする。

【課題を解決するための手段】

【0010】

前記課題を解決するために、請求項1に記載の発明は、並設された複数本のトンネルを利用して地下構造物を構築する方法であって、前記複数本のトンネルを、主桁補強材が配設された函体を地中に連続して配置することにより構築することを特徴としている。

【0011】

かかる地下構造物の構築方法は、各トンネルを形成する函体が主桁補強材を備えているため、この主桁補強材がトンネルに作用する外力の一部を負担することで、トンネルの覆工の薄肉化が可能となる。つまり、主桁補強材は、函体の主桁の所定箇所に固定されることにより、主桁(函体)に作用する外力の一部を負担して、主桁の耐力を向上させるものである。したがって、複数本構築される各トンネルの覆工に要する材料費を削減することが可能なため、経済的である。また、主桁補強材が配設された函体を利用することにより、各トンネルの断面を大きくして地下構造物の分割数を少なくすることが可能となり、地下構造物の構築を容易かつ安価に行うことができる。さらに、各トンネルは並設して構築されているため、その連結が容易で施工性に優れている。

【0012】

また、請求項2に記載の発明は、並設された複数本のトンネルを利用して地下構造物を構築する方法であって、主桁補強材が配設された函体を地中に連続して配置することにより先行トンネルを構築する工程と、前記先行トンネルを利用して地下構造物の外殻の一部を形成する工程と、前記先行トンネルの主桁補強材を撤去する工程と、前記撤去された主桁補強材が配設された函体を地中に連続して配置することにより前記先行トンネルの隣に後行トンネルを構築する工程と、前記後行トンネルを利用して地下構造物の外殻の一部を形成する工程と、前記先行トンネルと前記後行トンネルとを隔てる覆工を撤去する工程と、を含むことを特徴としている。

【0013】

かかる地下構造物の構築方法は、先行トンネルの構築の際に利用した主桁補強材を、後行トンネルの構築時に再利用することで、材料費を削減することを可能としている。また、主桁補強材の撤去は、地下構造物の完成断面の外殻の一部を構築してから行うため、主桁補強材が負担していた応力をこの外殻の一部が負担するため、安全性が維持されている。

【発明の効果】

【0014】

本発明の地下構造物の構築方法により、簡易かつ安価に地下構造物の構築を行うことが可能となった。また、廃棄物の少量化により、廃棄物処分場への負担を減らし、故に環境への配慮も可能とした地下構造物の構築が可能となった。

【発明を実施するための最良の形態】

【0015】

以下、本発明の好適な実施の形態について、図面を参照して説明する。なお、説明において、同一要素には同一の符号を用い、重複する説明は省略する。

ここで、図1は、本実施形態にかかる地下構造物の概略を示す断面図である。図2は、本実施形態の地下構造物の構築方法で使用する函体を示す斜視図であって、図3は、同函体の補強材の設置状況を示す部分拡大図である。また、図4の(a)〜(c)は、補強材の変形例を示す正面図である。図5〜図7は本実施形態にかかる地下構造物の構築方法の各施工段階を示す断面図であって、図5(a)は下段中央のトンネルの施工時、図5(b)は下段のトンネルの施工時、図5(c)は底版施工時、図6(a)は下段のトンネルの補強材撤去時、図6(b)は上段中央のトンネルの施工時、図6(c)は上段のトンネルの施工時、図7(a)は側壁および頂版の施工時、図7(b)は上段のトンネルの補強材撤去時、図7(c)は不要な覆工撤去時をそれぞれ示している。

【0016】

本実施形態に係る地下構造物は、図1に示すように、その断面内において並設された複数本(本実施形態では6本)のトンネルT,T,…を利用して築造した大断面トンネル1であり、頂版TA、底版TB及び側壁TC,TCを備えている。なお、本実施形態では、同一の矩形断面形状により構築された6本のトンネルT,T,…を横3列縦2段並設することにより大断面トンネル1を構築するものとしたが、各トンネルTの断面形状は限定されるものではなく、例えば断面形状の異なるトンネルを並設するなど、地下構造物の完成形状に応じて適宜設定すればよい。

【0017】

各トンネルTは、推進工法により構築するものとし、各トンネルTの覆工は、トンネル軸方向に連設された複数の推進函体(函体)10,10,…からなる。推進時の各推進函体10には、主桁補強材(以下、単に「補強材」という場合がある)14が配設されている。

【0018】

図2に示すように、推進函体10は、角筒状に形成された外殻11と、トンネル軸方向に所定の間隔をあけて並設された複数の主桁12,12,…と、隣り合う主桁12,12間においてトンネル軸方向に沿って配置された複数の縦リブ13,13,…と、を備えて構成されている。

【0019】

外殻11は、複数の主桁12,12,…を覆うように形成された複数枚の鋼製のスキンプレートを溶接により接合することで形成されており、全体として、断面矩形を呈している。つまり、長方形状のスキンプレートを、上下左右で組み合わせることにより角筒状に形成されている。なお、外殻11を構成する材料は限定されるものではない。

【0020】

主桁12は、鋼材を矩形枠状に組み合わせることにより形成されている。本実施形態では、1体の推進函体10に対して4つの主桁12,12,…を配置するものとする。主桁12を構成する各鋼材は、溶接により外殻11の内周面に接合されている。そして、各主桁12には、その上下方向中央に、補強材14が横設されている。

【0021】

なお、主桁12を形成する鋼材は限定されるものではなく、H形鋼、L形鋼、溝形鋼、鋼管等、あらゆる公知の鋼材を使用することが可能であるが、本実施形態では、鋼板を使用するものとする。また、本実施形態では、鋼材を組み合わせることにより矩形状の主桁12を形成するものとしたが、例えば矩形状の平鋼板の内側部分を切り取ることにより構成しても良く、その形成方法は限定されるものではない。また、1体の推進函体10に対して4つの主桁12,12,…を設置するものとしたが、主桁12の数量が限定されないことはいうまでもない。また、推進函体10の断面形状は矩形に限定されるものではなく、例えば正方形やその他の多角形等、適宜状況に応じて形成すればよい。

【0022】

また、4つの主桁12,12,…のうち、最後部(坑口側)の主桁12と最前部(切羽側)の主桁12には、前後の推進函体10との連結を行うための連結手段を設置するための挿通孔(図示せず)が、所定の間隔で複数個所形成されている。なお、挿通孔の形状および数量は、連結手段の形状や強度等に応じて決定するものであり、適宜設定すればよい。また、連結手段の形式によっては、挿通孔が形成されないことはいうまでもない。

【0023】

補強材14は、各主桁12の上下方向中央に横設されて、推進函体10の推進時に作用する横(左右)方向の外力に対して、当該推進函体10が十分な耐力を発現することが可能となるように配置されている。つまり、補強材14は、長方形状に形成された主桁12の長辺の中間に配置されることにより、推進時に主桁12に作用する外力の一部を負担して、主桁12の耐力を増加させるものである。本実施形態では、補強材14は、後記する大断面トンネル1の底版TBと平行となるように配置されている。また、補強材14には、主桁12と同等の断面形状からなる鋼板を使用するものとするが、補強材14を構成する材料は限定されるものではなく、H形鋼、L形鋼、溝形鋼、鋼管等を使用してもよい。

【0024】

補強材14は、図3に示すように、固定手段15を介して、主桁12に着脱可能に固定されている。

【0025】

本実施形態にかかる固定手段15は、2枚の鋼板15a,15aと4組のボルト・ナット15b,15b,…により構成されており、鋼板15a,15aにより補強材14の前後(切羽側および坑口側)から挟むようにして補強材14を主桁12に固定している。つまり、主桁12の中央部と補強材14の端部とを跨ぐように鋼板15a,15aを前後に配置して、ボルト・ナット15b,15b,…により締着する。なお、固定手段15の構成や材質は限定されるものではなく、適宜、公知の固定手段から選定して使用すればよい。

【0026】

本実施形態では、補強材14として、各主桁12の中央部に1本の鋼板を横設するものとしたが、補強材14の構成は限定されるものではなく、推進函体10の形状、トンネルTの線形や延長、想定される外力等に応じて適宜設定すればよい。例えば、図4(a)に示すように、推進函体10(主桁12)の上下方向中央部に横設される横材14aに加えて、逆V字状に配置された2本の斜材14b,14bにより補強材14を構成して、より推進函体10の耐久性を高める構成としてもよい。また、図4(b)に示すように、図4(a)に示した補強材14に加えてさらに横材14aを追加してさらに強度を高める構成としてもよい。また、推進函体10の鉛直方向に作用する外力に対して耐久性を向上させる場合には、図4(c)に示すように、縦材14cを加えて、十字状に補強材14を配置する構成としてもよい。

【0027】

縦リブ13は、図2に示すように、隣り合う主桁12,12の間に配置されて、主桁12同士の間隔を保持するとともに、推進時に作用する軸力に対して、十分な耐力を発現するように構成されている。なお、縦リブ13の長手方向の端部は、主桁12の側面に溶接により接合されている。

本実施形態では、縦リブ13として、主桁12と同種の鋼板を使用するものとするが、縦リブ13を構成する材料は限定されるものではなく、H形鋼、L形鋼、溝形鋼、鋼管等、あらゆる公知の鋼材を使用することが可能である。また、縦リブ13の数量は限定されるものではないことはいうまでもない。

【0028】

推進函体10には、必要に応じて図示しないガイド溝および突条の両方または一方が外殻11の隅角部の近傍に取り付けられている。なお、ガイド溝および突条の位置および個数は、トンネルTの位置に応じて適宜設定する。各トンネルTは、互いのガイド溝に突条を挿入した状態で推進することにより、隣接するトンネルTとの間にずれが生じることがないように施工を行う。

【0029】

次に、大断面トンネル1の構築方法の概要を、図5乃至図7を参照して説明する。なお、以下の説明においては、複数のトンネルT,T,…を、施工順にトンネルT1〜T6と称することがある。

【0030】

大断面トンネル1の構築は、補強材14が配設された推進函体10を地中に連続して配置することにより下段のトンネルT1,T2,T3(先行トンネル)を構築する工程と、下段のトンネルT1,T2,T3を利用して大断面トンネル1の底版TB(外殻の一部)を形成する工程と、下段のトンネルT1,T2,T3の補強材14,14,14を撤去する工程と、下段のトンネルT1,T2,T3の撤去された補強材14が配設された推進函体10を下段のトンネルT1,T2,T3の上隣りに地中に連続して配置することにより上段のトンネルT4,T5,T6(後行トンネル)を構築する工程と、上段のトンネルT4,T5、T6を利用して大断面トンネルの側壁TC,TCおよび頂版TA(外殻の一部)を形成する工程と、各トンネルT1〜T6を連結して不要な覆工を撤去する工程とにより行う。

【0031】

まず、図5(a)に示すように、その大断面トンネル1の断面内の下部中央に一本目のトンネルT1を構築する。そして、図5(b)に示すように、この一本目のトンネルT1の横隣り(図5(b)では左隣)に二本目のトンネルT2およびトンネルT2と反対側の横隣(図5(b)では右隣)に三本目のトンネルT3を構築する。なお、一本目のトンネルT1と二本目のトンネルT2は、例えば、二本目のトンネルT2を構築する際には、二本目のトンネルT2の突条を一本目のトンネルT1のガイド溝に挿入することにより、互いに連結されている。一本目のトンネルT1と三本目のトンネルT3の連結も同様に行う。なお、トンネルT1〜T3の構築順序は、前記の順序に限らず、適宜変更しても差し支えない。

【0032】

続いて、図5(c)に示すように、トンネルT1,T2,T3の下部に所定の厚みによりコンクリートを打設して大断面トンネル1の底版TBを構築する。本実施形態では、底版TBの構築の際に、トンネルT1とトンネルT2同士およびトンネルT1とトンネルT3同士の互いに接する側面のスキンプレート(外殻11)を撤去することにより、継手がなく一体に構築された底版TBを構築するものとする。なお、この時、底版TBに対応する部分のみスキンプレート(外殻11)を撤去してもよい。

【0033】

底版TBの構築が完了したら、図6(a)に示すように、トンネルT1,T2,T3を構成する各推進函体10の補強材14を撤去する。

【0034】

続いて、図6(b)に示すように、一本目のトンネルT1の縦(上)隣に四本目のトンネルT4を構築する。そして、図6(c)に示すように、トンネルT2およびトンネルT4に隣接する位置に五本目のトンネルT5を構築し、トンネルT3およびトンネルT4に隣接する位置に六本目のトンネルT6を構築する。この時、各トンネルTを構成する推進函体10には、それぞれ下部のトンネルT1,T2,T3から撤去した補強材14を配置する。また、隣り合うトンネルT,Tは、後行のトンネルTを構築する際に、後行トンネルの突条を先行トンネルのガイド溝に挿入することにより、互いに連結されている。なお、トンネルT4〜T6の構築順序は、前記の順序に限らず、適宜変更しても差し支えない。

【0035】

続いて、図7(a)に示すように、トンネルT2,T5およびトンネルT3,T6の地山側の側面に沿って所定の厚みによりコンクリートを打設して大断面トンネル1の側壁TC,TCを構築し、さらにトンネルT4,T5,T6の上部の地山側に沿って所定の厚みによりコンクリートを打設して大断面トンネル1の頂版TAを構築する。これにより、大断面トンネル1の外殻が完成する。本実施形態では、側壁TC,TCの構築の際に、トンネルT2,T3の上面に配置されたスキンプレート(外殻11)およびトンネルT5,T6の下面に配置されたスキンプレート(外殻11)を撤去することにより、継手がなく一体に構築された側壁TC,TCを構築するものとする。また、頂版TAの構築の際は、トンネルT4とトンネルT5同士およびトンネルT4とトンネルT6同士の互いに接する側面のスキンプレート(外殻11)を撤去することにより、継手がなく一体に構築された頂版TAを構築するものとする。なお、この時、頂版TAおよび側壁TC,TCの構築は、これら頂版TAおよび側壁TC,TCに対応する部分のみについてスキンプレート(外殻11)を撤去して一体に構築してもよい。

【0036】

頂版TAおよび側壁TC,TCの構築が完了したら、図7(b)に示すように、トンネルT4,T5,T6を構成する各推進函体10の補強材14を撤去する。

【0037】

そして、図7(c)に示すように、トンネルT1〜T6の不要な覆工を撤去して大きな空間を形成する。つまり、各トンネルT1〜T6を構成する推進函体10の大断面トンネル1の内空断面内に配置された部分の撤去を行い、大断面トンネル1を完成させる。

【0038】

なお、隣り合うトンネルTの推進函体10間に生じる隙間には、充填材を充填して止水性を確保する。さらに、隣り合うトンネルT同士の接合部と地山との設置面には、必要に応じて止水処理を施すことで、大断面トンネル1の止水性を確保する。なお、この止水処理方法は限定されるものではなく、例えば、トンネルT同士の接合部に接する地山を薬液注入により地盤改良を行う方法や、同接合部と地山との間に止水板を配置する方法等、適宜公知の方法から選定して行えばよい。

【0039】

以上、本発明の地下構造物の構築方法によれば、各推進函体10に補強材14が設置されているため、推進函体の強度を向上させることが可能となり、従来の地下構造物の構築方法(図8(a)および(b)参照)に比べて、大断面トンネル1の分割数の削減や推進函体10の覆工(主桁寸法)の小断面化が可能となる。つまり、大断面トンネル1の分割数を減らして、かつ、覆工の寸法を大きくすることなく施工を行うことを可能としている。そして、これにより下記の効果を得ることが可能となった。

(1)分割数を少なくすることにより、施工期間を短縮することが可能となった。

(2)分割数を少なくすることにより施工に伴い発生する廃棄物(不要な覆工)が少なくなるため、経済的である。

(3)覆工の寸法を大きくすることなく分割数を削減するため、経済的である。

(4)補強材14の一部を転用することで、材料費を削減することが可能である。

【0040】

また、推進工法により各トンネルTの施工を行うため、トンネルT内に補強材14が配置されていても、トンネルT内を走行する建設機等はなく、施工に支障をきたすことがない。

【0041】

また、補強材14の設置は、固定手段15を介して着脱可能に行われているため、補強材14の転用が可能である。

【0042】

また、推進函体にガイド溝および突条を形成し、これを利用して施工を行えば、隣り合うトンネルT同士が迫ることや必要以上に離間することがなく、高精度による大断面トンネル1の施工を行うことが可能となる。

【0043】

以上、本発明について、好適な実施形態について説明したが、本発明は前記の実施形態に限られず、本発明の趣旨を逸脱しない範囲で適宜設計変更が可能である。

例えば、前記実施形態では、推進函体が鋼製の部材で構成されている場合を例示したが、この他、球状黒鉛鋳鉄製の部材で構成されているものであってもよく、さらには、鉄筋コンクリート製の部材で構成されているものであってもよい。

【0044】

また、大断面トンネルの構築に関する施工順序は前記の順序に限定されるものではなく、適宜状況に応じて変更しても差し支えない。例えば、前記実施形態では、下段の3本のトンネルが完成した段階で底版を構築し、上段の3本のトンネルが完成した段階で側壁および頂版を構築するものとしたが、各トンネル完成時にそれぞれ底版、側壁、頂版等を構築するものとしてもよい。これにより、前記実施形態では、少なくとも3本のトンネルに対する補強材を必要としていたが、補強材を転用することにより、材料費をさらに削減することが可能となる。また、上段のトンネルを下段のトンネルよりも先に構築してもよい。

【0045】

また、前記実施形態では、大断面トンネルの全断面について、トンネルを並設する場合に本発明を適用したが、これに限定されるものではなく、例えば、大断面トンネルの外殻を、トンネルを並設することにより形成した後、内部を掘削して大断面トンネルを構築する場合に本発明の地下構造物の構築方法を適用してもよい。

【0046】

また、前記実施形態では、大断面トンネルを構築する場合について説明したが、本発明の地下構造物の構築方法により構築される構造物はトンネルに限定されるものではないことはいうまでもない。

【図面の簡単な説明】

【0047】

【図1】本実施形態にかかる地下構造物の断面形状を示す正面図である。

【図2】本実施形態の地下構造物の構築方法で使用する函体を示す斜視図。

【図3】図2に示す函体の補強材の設置状況を示す部分拡大図である。

【図4】(a)〜(c)は、補強材の変形例を示す正面図である。

【図5】本実施形態にかかる地下構造物の構築方法の各施工段階を示す断面図であって、(a)は下段中央のトンネルの施工時、(b)は下段のトンネルの施工時、(c)は底版施工時を示している。

【図6】本実施形態にかかる地下構造物の構築方法の各施工段階を示す断面図であって、(a)は下段のトンネルの補強材撤去時、(b)は上段中央のトンネルの施工時、(c)は上段のトンネルの施工時を示している。

【図7】本実施形態にかかる地下構造物の構築方法の各施工段階を示す断面図であって、(a)は側壁および頂版の施工時、(b)は上段のトンネルの補強材撤去時、(c)は不要な覆工撤去時を示している。

【図8】従来の地下構造物の構築方法を示す断面図である。

【符号の説明】

【0048】

1 大断面トンネル(地下構造物)

10 推進函体(函体)

14 補強材(主桁補強材)

15 固定手段

T(T1〜T6) トンネル

【特許請求の範囲】

【請求項1】

並設された複数本のトンネルを利用して地下構造物を構築する方法であって、

前記複数本のトンネルを、主桁補強材が配設された函体を地中に連続して配置することにより構築することを特徴とする、地下構造物の構築方法。

【請求項2】

並設された複数本のトンネルを利用して地下構造物を構築する方法であって、

主桁補強材が配設された函体を地中に連続して配置することにより先行トンネルを構築する工程と、

前記先行トンネルを利用して地下構造物の外殻の一部を形成する工程と、

前記先行トンネルの主桁補強材を撤去する工程と、

前記撤去された主桁補強材が配設された函体を地中に連続して配置することにより前記先行トンネルの隣に後行トンネルを構築する工程と、

前記後行トンネルを利用して地下構造物の外殻の一部を形成する工程と、

前記先行トンネルと前記後行トンネルとを隔てる覆工を撤去する工程と、を含むことを特徴とする、地下構造物の構築方法。

【請求項1】

並設された複数本のトンネルを利用して地下構造物を構築する方法であって、

前記複数本のトンネルを、主桁補強材が配設された函体を地中に連続して配置することにより構築することを特徴とする、地下構造物の構築方法。

【請求項2】

並設された複数本のトンネルを利用して地下構造物を構築する方法であって、

主桁補強材が配設された函体を地中に連続して配置することにより先行トンネルを構築する工程と、

前記先行トンネルを利用して地下構造物の外殻の一部を形成する工程と、

前記先行トンネルの主桁補強材を撤去する工程と、

前記撤去された主桁補強材が配設された函体を地中に連続して配置することにより前記先行トンネルの隣に後行トンネルを構築する工程と、

前記後行トンネルを利用して地下構造物の外殻の一部を形成する工程と、

前記先行トンネルと前記後行トンネルとを隔てる覆工を撤去する工程と、を含むことを特徴とする、地下構造物の構築方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2007−77587(P2007−77587A)

【公開日】平成19年3月29日(2007.3.29)

【国際特許分類】

【出願番号】特願2005−263317(P2005−263317)

【出願日】平成17年9月12日(2005.9.12)

【出願人】(000206211)大成建設株式会社 (1,602)

【Fターム(参考)】

【公開日】平成19年3月29日(2007.3.29)

【国際特許分類】

【出願日】平成17年9月12日(2005.9.12)

【出願人】(000206211)大成建設株式会社 (1,602)

【Fターム(参考)】

[ Back to top ]