地下構造物の構築方法

【課題】シールド工法で掘削形成された複数のトンネル空間を一体化して大断面地下空間を形成する。

【解決手段】本発明に係る地下構造物の構築方法は、トンネル空間1A〜1Dを並列かつ隣り合うようにシールド工法で掘削形成した後、鋼製セグメント7,7の近傍に支保工11,11をそれぞれ設置してから鋼製セグメント7,7を撤去し、RCセグメントの垂壁部8,8同士及び腰壁部9,9同士の隙間に水膨張シール材21を挿入配置するとともにそれぞれPC鋼線22で相互連結し、水膨張シール材21に塗膜防水材31を積層し、垂壁部8,8の下方にRC天井梁41を構築するとともに、腰壁部9,9の上方にRC床梁42を構築し、それらの間にRC柱43を構築し、次いで、支保工11,11を撤去して該支保工が支持していた土圧荷重を、RC天井梁41,RC床梁42及びRC柱43へと受け替える。

【解決手段】本発明に係る地下構造物の構築方法は、トンネル空間1A〜1Dを並列かつ隣り合うようにシールド工法で掘削形成した後、鋼製セグメント7,7の近傍に支保工11,11をそれぞれ設置してから鋼製セグメント7,7を撤去し、RCセグメントの垂壁部8,8同士及び腰壁部9,9同士の隙間に水膨張シール材21を挿入配置するとともにそれぞれPC鋼線22で相互連結し、水膨張シール材21に塗膜防水材31を積層し、垂壁部8,8の下方にRC天井梁41を構築するとともに、腰壁部9,9の上方にRC床梁42を構築し、それらの間にRC柱43を構築し、次いで、支保工11,11を撤去して該支保工が支持していた土圧荷重を、RC天井梁41,RC床梁42及びRC柱43へと受け替える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、シールド工法を用いた地下構造物の構築方法に関する。

【背景技術】

【0002】

地下鉄や道路のためのトンネルを地下に建設する際、シールドマシンを用いた地盤掘削工法が広く採用されている。

【0003】

かかるシールド工法においては、従来、大断面トンネルに対応可能な大型シールドや、大断面をより合理的に掘削できる矩形シールドが多数開発されてきたが、軟弱地盤から硬質地盤まで様々な地盤に対応可能であり、また非開削工法ゆえに地上交通に影響を及ぼさないというシールド工法の特性を生かし、単一断面を延長方向に延伸するトンネルのみならず、駐車場その他様々な大断面の地下施設にもその用途が拡がってきた。

【0004】

シールド工法を用いた地下構造物の構築方法として、所定の地盤領域を取り囲むように多数のトンネル空間を形成し、次いで、該トンネル空間に鉄筋コンクリート躯体(以下、RC躯体)を構築した後、該RC躯体で土圧を支持しながらトンネル空間で囲まれた地盤領域を掘削することで大断面地下空間を形成する方法や、地盤領域を取り囲むのではなく、内側に地盤領域が残らないように多数のトンネル空間を集合形成し、しかる後、該トンネル空間を一体化することによって大断面地下空間を得る方法が知られている。

【0005】

後者に属する方法としてはさらに、鋼製セグメントで覆工しながら複数のトンネル空間を集合形成し、しかる後、鋼製セグメントの外殻部内側にRC躯体を連続的に一体形成する方法と、RCセグメント及び鋼製セグメントからなる複合セグメントで覆工しながら複数のトンネル空間を集合形成し、しかる後、RCセグメントを残置し鋼製セグメントを撤去する方法とに大別される。

【0006】

これらの方法のうち、複合セグメントを用いた方法によれば、RCセグメントを本設として利用することで、RC躯体を別途構築する手間を省くことができるとともに、鋼製セグメントをRCセグメントから取り外して撤去するだけで複数のトンネル空間を一体化することができるため、大断面地下空間を形成するにあたって経済性に優れた施工方法として大いに期待されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特許第3782623号公報

【特許文献2】特許第3762603号公報

【特許文献3】特開2000−220400号公報

【特許文献4】特開平10−325296号公報

【特許文献5】特開平8−199970号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

ここで、複合セグメントを用いた方法においては、本設として残置されるRCセグメントを相互連結することによって、周辺土圧を支持できるだけの全体剛性を確保できることが望ましい。

【0009】

しかしながら、シールド工法においては、シールドマシンを構成するスキンプレートの内側でセグメントを組み立てていく関係上、セグメントの外周面とスキンプレート内面との間には必然的にテールクリアランスと呼ばれる隙間が発生し、多数のトンネル空間をシールド工法で集合形成した場合には、上述したテールクリアランスに起因した隙間がRCセグメント間に発生する。

【0010】

そのため、RCセグメント同士の連結強度にはおのずと限界があり、その結果、複合セグメントを用いた方法で複数のトンネル空間を一体化することは現実には困難であるという問題を生じていた。

【課題を解決するための手段】

【0011】

本発明は、上述した事情を考慮してなされたもので、シールド工法で掘削形成された複数のトンネル空間を一体化して大断面地下空間を形成することが可能な地下構造物の構築方法を提供することを目的とする。

【0012】

上記目的を達成するため、本発明に係る地下構造物の構築方法は請求項1に記載したように、複数のトンネル空間を並列にかつ隣り合うように掘削形成しながら、該各トンネル空間の掘削地山をRCセグメント及び鋼製セグメントからなり全体が中空矩形断面をなす複合セグメントで覆工するとともに該複合セグメントと掘削地山との間に裏込め材を充填し、しかる後、前記RCセグメントを残置し前記鋼製セグメントを撤去することによって前記複数のトンネル空間を一体化する地下構造物の構築方法において、

前記複合セグメントを、隣り合う他のトンネル空間が存在する側方位置に前記鋼製セグメントが配置されるように構成するとともに、前記鋼製セグメントを、上縁が前記RCセグメントに設けられた垂壁部に接合され下縁が前記RCセグメントに設けられた腰壁部に接合されるように構成し、

前記複数のトンネル空間のうち、互いに隣り合う2つのトンネル空間であってトンネル軸方向に沿った所定の範囲を施工対象区間とし、該施工対象区間にわたって互いに背中合わせに位置する鋼製セグメントの近傍であって該鋼製セグメントが配置された各トンネル空間に上端及び下端が前記RCセグメントに当接されるようにそれぞれ支保工を設置し、

前記施工対象区間に配置された鋼製セグメントを撤去し、

前記施工対象区間にわたって互いに隣り合う前記垂壁部同士の隙間及び前記腰壁部同士の隙間に水膨張シール材をそれぞれ配置し、

前記施工対象区間にわたって互いに隣り合う前記垂壁部同士及び前記腰壁部同士をPC材でそれぞれ相互連結し、

前記施工対象区間にわたって互いに隣り合う前記垂壁部の下面に当接され又は該垂設部の下端が埋設されるように、RC天井梁をトンネル軸方向に沿って構築するとともに、前記施工対象区間にわたって互いに隣り合う前記腰壁部の上面に当接され又は該腰壁部の上端が埋設されるように、RC床梁をトンネル軸方向に沿って構築し、

前記RC天井梁及び前記RC床梁の構築後又はそれと並行して上端が前記RC天井梁に接合され下端が前記RC床梁に接合されるようにRC柱を構築し、

前記RC天井梁、前記RC床梁及び前記RC柱の強度発現後、前記支保工を撤去し、

前記施工対象区間に隣接する区間をあらたな施工対象区間として前記支保工の設置から撤去までの一連の工程を繰り返すものである。

【0013】

また、本発明に係る地下構造物の構築方法は、前記鋼製セグメントの撤去工程に先立って、前記垂壁部の斜め上方背後及び前記腰壁部の斜め下方背後に拡がる地山に止水材を注入するものである。

【0014】

また、本発明に係る地下構造物の構築方法は、前記PC材による連結工程の後、前記水膨張シール材に塗膜防水材を積層するものである。

【0015】

また、本発明に係る地下構造物の構築方法は、前記支保工の撤去工程に先立って、前記RC柱の側方であって前記あらたな施工対象区間に近い側に下端が前記RC床梁の上面に当接され上端が前記RC天井梁の下面に当接される仮設柱を設置し、前記あらたな施工対象区間における前記RC天井梁、前記RC床梁及び前記RC柱の強度発現後、前記施工対象区間における仮設柱を撤去するものである。

【0016】

複合セグメントを用いた従来の方法は、上述したようにトンネル空間に残置されたRCセグメント間にテールクリアランスに起因した隙間が生じるため、RCセグメント同士を強固に連結することが容易ではなく、結果として土圧による変形制御や止水性の確保という点で実際の施工が難しい。その一方、トンネル空間形成後にRC躯体をトンネル空間内部に別途巻き立てる方法は、RC躯体を構築する工程に手間がかかり、必ずしも経済性に優れているとは言えない。

【0017】

かかる従来技術に比べ、本願発明によれば、RC梁及びRC柱のみを増設することでRC躯体の増設範囲を最小限にとどめるとともに、かかるRC躯体の増設箇所と増設手順を工夫することで、シールド工法で掘削形成された複数のトンネル空間を合理的なコストで一体化することができるという顕著な作用効果を奏するものである。

【0018】

すなわち、本発明に係る地下構造物の構築方法においては、まず、複数のトンネル空間を並列にかつ隣り合うように掘削形成しながら、該各トンネル空間の掘削地山を複合セグメントで覆工するとともに、該複合セグメントと掘削地山との間に裏込め材を充填する。

【0019】

複合セグメントは、全体が中空矩形断面となるよう、RCセグメント及び鋼製セグメントで構成するが、本発明においては、隣り合う他のトンネル空間が存在する側方位置に鋼製セグメントが配置されるように構成し、鋼製セグメントは、上縁がRCセグメントに設けられた垂壁部に接合され、下縁がRCセグメントに設けられた腰壁部に接合されるように構成する。

【0020】

複数のトンネル空間は、掘削形成済みのトンネル空間の横にあらたなトンネル空間を順次形成していくか、トンネル空間を飛び飛びで掘削形成した後、それらの間にあらたなトンネル空間を形成していくか、いずれかの方法を採用することができるが、いずれにしろ、先行形成されたトンネル空間の掘削地山に充填された裏込め材を部分的に切除しながら、該先行トンネル空間の横にあらたなトンネル空間を形成していくことになる。

【0021】

そのため、裏込め材の充填にあたっては、この点に留意するものとし、例えば、あらたなトンネル空間が形成される側の裏込め材の厚みを厚くしたり、固化強度の高い材料を選択したりといった変更を適宜行う。

【0022】

複数のトンネル空間が掘削形成されたならば、次に、互いに隣り合う2つのトンネル空間であってトンネル軸方向に沿った所定の範囲を施工対象区間とし、該施工対象区間にわたって互いに背中合わせに位置する鋼製セグメントの近傍に支保工を設置する。

【0023】

支保工は、鋼製セグメントが配置された各トンネル空間にそれぞれ配置し、上端及び下端がRCセグメントに当接されるように設置することにより、鋼製セグメントに作用する鉛直荷重を受け替えることができるようにする。

【0024】

次に、施工対象区間に配置された鋼製セグメントを撤去する。

【0025】

ここで、施工対象区間にわたって互いに隣り合うRCセグメント同士には、テールクリアランスに起因する隙間が生じており、鋼製セグメントを撤去すると、一方のRCセグメントの垂壁部と他方のRCセグメントの垂壁部との隙間がトンネル空間に露出するので、かかる垂壁部同士の隙間に水膨張シール材を挿入配置する。同様に、一方のRCセグメントの腰壁部と他方のRCセグメントの腰壁部との隙間がトンネル空間に露出するので、かかる腰壁部同士の隙間に水膨張シール材を挿入配置する。

【0026】

次に、施工対象区間にわたって互いに隣り合う垂壁部同士をPC材で相互連結する。PC材で相互連結するにあたっては、一方のRCセグメントの垂壁部に形成されたシース孔からPC材を挿入するとともに該PC材を他方のRCセグメントの垂壁部に形成されたシース孔に挿通し、緊張力導入後、一方のシース孔と他方のシース孔の孔口でPC材を定着する。

【0027】

PC材は、PC鋼棒又はPC鋼線のいずれかを選択することができる。

【0028】

同様に、施工対象区間にわたって互いに隣り合う腰壁部同士をPC材で相互連結する。

【0029】

次に、施工対象区間にわたって互いに隣り合う垂壁部の下方にRC天井梁をトンネル軸方向に沿って構築する。

【0030】

RC天井梁は、一方のRCセグメントに設けられた垂壁部と他方のRCセグメントに設けられた垂壁部から作用する鉛直荷重を支持できるよう、該2つの垂壁部の下面に当接されるように構築し、又はそれらの下端が埋設されるようにそれらを抱き込んで構築する。

【0031】

同様に、施工対象区間にわたって互いに隣り合う腰壁部の上面に当接され又は該腰壁部の上端が埋設されるように、RC床梁をトンネル軸方向に沿って構築する。

【0032】

RC天井梁は、先行して施工された既設区間のRC天井梁とトンネル軸方向に沿って連続形成されるのが望ましい。RC床梁も同様である。

【0033】

一方、RC天井梁及びRC床梁の構築後又はそれと並行して、上端がRC天井梁に接合され、下端がRC床梁に接合されるようにRC柱を構築する。

【0034】

RC天井梁、RC床梁及びそれらの間に介在するRC柱は、トンネル空間の上方に配置されたRCセグメントの上面に作用した土圧荷重がその垂壁部を介してRC天井梁、RC柱、RC床梁へと伝達された後、トンネル空間の下方に配置されたRCセグメントの腰壁部を介して該RCセグメントに伝達され、さらにその下方に拡がる地盤へと確実に伝達されるよう、断面サイズやコンクリート強度を適宜決定する。

【0035】

RC天井梁、RC床梁及びRC柱の強度が発現したならば、支保工を撤去し、該支保工が支持していた土圧荷重を、RC天井梁、RC床梁及びRC柱へと受け替える。

【0036】

以上説明した支保工設置から支保工撤去に至る一連の工程を、施工対象区間に隣接する区間をあらたな施工対象区間としながら必要なだけ繰り返す。

【0037】

このようにすれば、テールクリアランスに起因したRCセグメントの隙間の問題を解決しながら、工期を要するRC工事の規模を最小限にとどめつつ、複数のトンネル空間を効率的に一体化することが可能となる。

【0038】

複数のトンネル空間を並列に配置する形態は任意であって、必ずしも同一水平面に沿って配置する必要はなく、例えば、鉛直方向に少しずつずれた段差状あるいは階段状の配置構成でもかまわない。

【0039】

複合セグメントは、概ね矩形断面であれば足りるものであって、厳密な矩形断面である必要はなく、例えば横断面で隅部となる4箇所を面取りし、あるいは丸みをつけた断面形状であってもかまわない。

【0040】

また、複合セグメントは、RCセグメントを本設利用するとともに、鋼製セグメントを解体撤去することによって、該鋼製セグメントが配置されたトンネル空間を他のトンネル空間と一体化させるものであるため、隣り合う他のトンネル空間が存在しない側をRCセグメントとするか鋼製セグメントとするかは任意である。

【0041】

既存トンネル空間の横にあらたなトンネル空間を掘削形成する際、既存トンネル空間の周囲に充填された裏込め材は上述したように、あらたなトンネル空間の掘削形成時にその一部が切除される。

【0042】

そのため、場合によっては裏込め材が過剰に切除され、その結果として複合セグメントの背後に空隙が発生することが懸念される。

【0043】

しかし、鋼製セグメントの撤去工程に先立って、垂壁部の斜め上方背後及び腰壁部の斜め下方背後に拡がる地山に止水材を注入するようにすれば、たとえ複合セグメントの背後に空隙が発生していたとしても、止水性に問題が生じるおそれはない。

【0044】

止水材は、RCセグメントの垂壁部上方近傍において斜め上方に貫通設置された注入孔を介して、あるいは腰壁部下方近傍において斜め下方に向けて貫通設置された注入孔を介して、それぞれ注入するようにすればよい。

【0045】

垂壁部同士や腰壁部同士の隙間における止水性は、鋼製セグメント撤去後に挿入配置される水膨張シール材によって十分に確保されるが、PC材による相互連結の後、水膨張シール材の変形状態が変化して止水性に影響が生じる懸念があるのであれば、PC材による連結工程の後、水膨張シール材に塗膜防水材を積層するようにすればよい。

【0046】

RC天井梁やRC床梁は、先行して施工された既設区間のRC天井梁やRC床梁とトンネル軸方向に沿って連続形成されるのが望ましいが、あらたな施工対象区間におけるRC天井梁やRC床梁の構築が完了するまでは、施工対象区間のRC天井梁やRC床梁は、一時的に片持ち梁となり、想定範囲を超えた荷重が作用しあるいは変形が生じることが懸念される。

【0047】

しかし、支保工の撤去工程に先立って、RC柱の側方であってあらたな施工対象区間に近い側に下端がRC床梁の上面に当接され上端がRC天井梁の下面に当接される仮設柱を設置し、あらたな施工対象区間におけるRC天井梁、RC床梁及びRC柱の強度発現後、施工対象区間における仮設柱を撤去するようにすれば、RC天井梁やRC床梁に過大な荷重が作用しあるいは過大な変形が生じるおそれはない。

【図面の簡単な説明】

【0048】

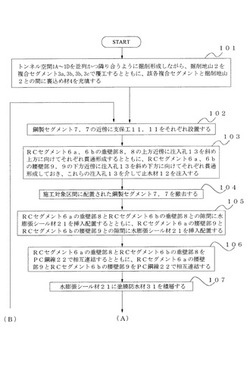

【図1】本実施形態に係る地下構造物の構築方法を実施する手順を示したフローチャート。

【図2】引き続き本実施形態に係る地下構造物の構築方法を実施する手順を示したフローチャート。

【図3】トンネル空間1A,1B,1C,1Dの平面図。

【図4】トンネル軸方向から見たトンネル空間1A,1B,1C,1Dの矢視図。

【図5】複合セグメント3a,3b,3cを示した断面図。

【図6】支保工11を設置した様子を示した図であり、(a)は平面図、(b)はB−B線方向から見た矢視図。

【図7】止水孔13を介して止水材12を注入する様子を示した断面図。

【図8】鋼製セグメント7を撤去した様子を示した図であり、(a)は平面図、(b)はC−C線方向から見た矢視図。

【図9】水膨張シール材21を設ける様子を示した断面図。

【図10】PC鋼線22によってRCセグメント6a,6bを相互に連結している様子を示した断面図。

【図11】塗膜防水剤31を水膨張シール材21に積層する様子を示した断面図。

【図12】RC天井梁41,RC床梁42及びRC柱43を構築する様子を示した図であり、(a)は平面図、(b)はD−D線方向から見た矢視図。

【図13】支保工11を撤去した様子を示した図であり、(a)は平面図、(b)はE−E線方向から見た矢視図。

【図14】トンネル空間1A,1B,1C,1Dを一体化した様子を示した全体斜視図。

【発明を実施するための形態】

【0049】

以下、本発明に係る地下構造物の構築方法の実施の形態について、添付図面を参照して説明する。なお、従来技術と実質的に同一の部品等については同一の符号を付してその説明を省略する。

【0050】

図1は、本実施形態に係る地下構造物の構築方法を実施する手順を示したフローチャートである。同図でわかるように、本実施形態に係る地下構造物の構築方法においては、まず、図2及び図3に示すように4本のトンネル空間1A,1B,1C,1Dを並列にかつ隣り合うようにシールド工法で掘削形成しながら、該各トンネル空間の掘削地山2を複合セグメント3a,3b,3b,3cで覆工するとともに、該各複合セグメントと掘削地山2との間に裏込め材4を充填する(ステップ101)。

【0051】

図2は、4本のトンネル空間1A,1B,1C,1Dの平面図である。かかる4本のトンネル空間1A,1B,1C,1Dをシールド工法で掘削形成するには、第1の立坑5aに矩形シールドマシン(図示せず)を吊り降ろし、同図で上方向に掘進させることでトンネル空間1Aを形成するとともに、第2の立坑5bで矩形シールドマシンを方向転換させ、しかる後、同図で下方向に掘進させることでトンネル空間1Bを形成し、以下、同様にして平面千鳥状にトンネル空間1C,1Dを順次掘進形成すればよい。

【0052】

図3は、4本のトンネル空間1A,1B,1C,1Dをトンネル軸方向から見た矢視図である。同図でわかるように、各トンネル空間1A,1B,1C,1Dの掘削地山4は、複合セグメント3a,3b,3b,3cでそれぞれ覆工してある。

【0053】

ここで、複合セグメント3aは図4(a)に示すように、トンネル空間1Aに配置されたとき、その上方、左側方及び下方にそれぞれ位置する頂部、壁部及び底部で構成され全体がC字状断面をなすRCセグメント6aと、該RCセグメントを構成する頂部の側方縁部に垂設された垂壁部8に上方が接続され該RCセグメントを構成する底部の側方縁部に立設された腰壁部9に下方が接続された鋼製セグメント7とで構成してあり、鋼製セグメント7は、隣り合う他のトンネル空間が存在する側方位置、すなわち右側方に配置してある。

【0054】

また、複合セグメント3bは図4(b)に示すように、トンネル空間1B,1Cに配置されたとき、それらの上方及び下方にそれぞれ位置する頂板及び底板で構成されたRCセグメント6bと、該RCセグメントを構成する頂板の側方縁部に垂設された垂壁部8,8に上方がそれぞれ接続され該RCセグメントを構成する底板の側方縁部に立設された腰壁部9,9に下方がそれぞれ接続された鋼製セグメント7,7とで構成してあり、鋼製セグメント7は、隣り合う他のトンネル空間が存在する側方位置、すなわち、両側方にそれぞれ配置してある。

【0055】

また、複合セグメント3cは図4(c)に示すように、トンネル空間1Dに配置されたとき、その上方、右側方及び下方にそれぞれ位置する頂部、壁部及び底部で構成され全体が逆C字状断面をなすRCセグメント6cと、該RCセグメントを構成する頂部の側方縁部に垂設された垂壁部8に上方が接続され該RCセグメントを構成する底部の側方縁部に立設された腰壁部9に下方が接続された鋼製セグメント7とで構成してあり、鋼製セグメント7は、隣り合う他のトンネル空間が存在する側方位置、すなわち左側方に配置してある。

【0056】

以下、鋼製セグメント7の撤去について説明するが、鋼製セグメント7を撤去するにあたっては、互いに隣り合う2つのトンネル空間であってトンネル軸方向に沿った所定の範囲を施工対象区間とし、かかる施工対象区間をトンネル軸方向に順次ずらしつつ、該施工対象区間ごとに行う。

【0057】

本実施形態では、説明の便宜上、トンネル空間1A,1Bの立坑5aに近い側を施工開始点とし、該施工開始点から立坑5bに向かい、立坑5bで折り返した後、トンネル空間1B,1Cについて立坑5bから立坑5aに向かい、立坑5aで折り返した後、トンネル空間1C,1Dについて再び立坑5bに向かう経路に沿って、施工対象区間を順次ずらしていくとともに、施工対象区間の長さは鋼製セグメント7の幅寸法とし、1回の撤去工程で互いに背中合わせに位置する2枚の鋼製セグメント7,7を撤去するものとする。

【0058】

4本のトンネル空間1A,1B,1C,1Dが掘削形成されたならば、次に、鋼製セグメント7,7の近傍に支保工11,11をそれぞれ設置する(ステップ102)。

【0059】

図5は、トンネル空間1Aの右側方に配置された鋼製セグメント7の近傍と、該鋼製セグメントと背中合わせに位置しトンネル空間1Bの左側方に配置された鋼製セグメント7の近傍に支保工11,11をそれぞれ設置した様子を示したものである。

【0060】

ここで、トンネル空間1Aに設置する支保工11は、その上端と下端がRCセグメント6aの頂部下面と底部上面にそれぞれ当接されるように設置することで、トンネル空間1Aに配置された鋼製セグメント7に作用する鉛直荷重を受け替えることができるようになっている。また、トンネル空間1Bに設置する支保工11は、その上端と下端がRCセグメント6bの頂板下面と底板上面にそれぞれ当接されるように設置することで、トンネル空間1Bに配置された鋼製セグメント7に作用する鉛直荷重を受け替えることができるようになっている。

【0061】

次に、図6に示すようにRCセグメント6aの垂壁部8及びRCセグメント6bの垂壁部8の上方近傍に注入孔13を斜め上方に向けてそれぞれ貫通形成するとともに、RCセグメント6aの腰壁部9及びRCセグメント6bの腰壁部9の下方近傍に注入孔13を斜め下方に向けてそれぞれ貫通形成しておき、これらの注入孔13を介して止水材12を注入する(ステップ103)。

【0062】

このようにすれば、トンネル空間1A,1B,1C,1Dを形成した際、RCセグメント6a,6bの垂壁部8の斜め上方背後や腰壁部9の斜め下方背後に空隙が発生していたとしても、該空隙に止水材12を充填することが可能となり、裏込め材4と相俟って、より確実な止水が可能となる。

【0063】

注入孔13は、予想される空隙の位置や量を考慮し、その設置間隔や設置数を適宜設定する。

【0064】

次に、図7に示すように施工対象区間に配置された鋼製セグメント7,7を撤去する(ステップ104)。

【0065】

次に、図8に示すように、RCセグメント6aの垂壁部8とRCセグメント6bの垂壁部8との隙間に水膨張シール材21を挿入配置するとともに、RCセグメント6aの腰壁部9とRCセグメント6bの腰壁部9との隙間に水膨張シール材21を挿入配置する(ステップ105)。

【0066】

次に、図9に示すように、RCセグメント6aの垂壁部8とRCセグメント6bの垂壁部8をPC鋼線22で相互連結するとともに、RCセグメント6aの腰壁部9とRCセグメント6bの腰壁部9をPC鋼線22で相互連結する(ステップ106)。

【0067】

PC鋼線22で相互連結するにあたっては、RCセグメント6aの垂壁部8に形成されたシース孔23及びRCセグメント6bの垂壁部8に形成されたシース孔23を貫通するように予めシース管24を配置するとともに、シース管24と垂壁部8との間及びシース管24と裏込め材4との間に無収縮モルタル25を充填しておき、かかるシース管24の設置完了後、該シース管にPC鋼線22を挿通し、緊張力導入後、シース管24にグラウト材を注入するとともに、RCセグメント6a側のシース孔23とRCセグメント6b側のシース孔23の孔口でPC鋼線22をそれぞれ定着する。

【0068】

同様に、RCセグメント6aの腰壁部9に形成されたシース孔23及びRCセグメント6bの腰壁部9に形成されたシース孔23を貫通するように予めシース管24を配置するとともに、シース管24と腰壁部9との間及びシース管24と裏込め材4との間に無収縮モルタル25を充填しておき、かかるシース管24の設置完了後、該シース管にPC鋼線22を挿通し、緊張力導入後、シース管24にグラウト材を注入するとともに、RCセグメント6a側のシース孔23とRCセグメント6b側のシース孔23の孔口でPC鋼線22をそれぞれ定着する。

【0069】

なお、トンネル軸方向に沿ったRCセグメント6a同士やRCセグメント6b同士についても、必要に応じて適宜、PC鋼線を用いて連結を行えばよい。

【0070】

次に、図10に示すように水膨張シール材21に塗膜防水材31を積層する(ステップ107)。

【0071】

このようにすれば、PC鋼線22による緊張力導入によって水膨張シール材21の変形状態が変化したとしても、止水性を確実に維持することが可能となる。

【0072】

次に、図11に示すように、RCセグメント6aの垂壁部8及びRCセグメント6bの垂壁部8の下方にRC天井梁41をトンネル軸方向に沿って構築するとともに、RCセグメント6aの腰壁部9及びRCセグメント6bの腰壁部9の上方にRC床梁42をトンネル軸方向に沿って構築する(ステップ108)。

【0073】

RC天井梁41は、RCセグメント6aに設けられた垂壁部8及びRCセグメント6bに設けられた垂壁部8から作用する鉛直荷重を支持できるよう、該2つの垂壁部の下端が埋設されるようにそれらを抱き込んで構築し、RC床梁42は、RCセグメント6aに設けられた腰壁部9及びRCセグメント6bに設けられた腰壁部9に鉛直荷重を伝達できるよう、該2つの腰壁部の上端が埋設されるようにそれらを抱き込んで構築する。

【0074】

一方、RC天井梁41及びRC床梁42の構築後又はそれと並行して、上端がRC天井梁41に接合され、下端がRC床梁42に接合されるようにRC柱43を構築する(ステップ109)。

【0075】

RC天井梁41,RC床梁42及びそれらの間に介在するRC柱43は、RCセグメント6a,6bの上面に作用した土圧荷重がその垂壁部8,8を介してRC天井梁41,RC柱43,RC床梁42へと伝達された後、RCセグメント6a,6bの腰壁部9,9を介して該RCセグメントに伝達され、さらにその下方に拡がる地盤へと確実に伝達されるよう、断面サイズやコンクリート強度を適宜決定する。

【0076】

次に、RC柱43の側方であってあらたな施工区間に近い側に下端がRC床梁42の上面に当接され上端がRC天井梁41の下面に当接される仮設柱44を設置する(ステップ110)。

【0077】

RC天井梁41,RC床梁42及びRC柱43の強度が発現したならば、図12に示すように支保工11,11を撤去し、該支保工が支持していた土圧荷重を、RC天井梁41,RC床梁42及びRC柱43並びに仮設柱44へと受け替えるとともに、施工対象区間よりも先行して施工された既施工区間の仮設柱44′を撤去する(ステップ111)。

【0078】

次に、上述した支保工設置から支保工撤去に至る一連の工程を、施工対象区間に隣接する区間をあらたな施工対象区間としながら必要なだけ繰り返す(ステップ102〜ステップ111)。

【0079】

図13は、トンネル空間1A,1B,1C,1Dに配置された鋼製セグメント7をすべて撤去し、該トンネル空間を一つの空間に一体化した様子を示したものである。

【0080】

以上説明したように、本実施形態に係る地下構造物の構築方法によれば、テールクリアランスに起因したRCセグメントの隙間の問題を解決しながら、工期を要するRC工事の規模を最小限にとどめつつ、複数のトンネル空間を効率的に一体化することが可能となる。

【0081】

また、本実施形態に係る地下構造物の構築方法によれば、鋼製セグメント7の撤去工程に先立って、垂壁部8の斜め上方背後及び腰壁部9の斜め下方背後に拡がる地山に止水材12を注入するようにしたので、たとえ複合セグメント3a,3b,3b,3cの背後に空隙が発生していたとしても、止水性に問題が生じるおそれはない。

【0082】

また、本実施形態に係る地下構造物の構築方法によれば、支保工11の撤去工程に先立って、RC柱43の側方であってあらたな施工対象区間に近い側に仮設柱44を設置し、あらたな施工対象区間におけるRC天井梁41、RC床梁42及びRC柱43の強度発現後、施工対象区間における仮設柱43を撤去するようにしたので、RC天井梁41やRC床梁42の先端に過大な荷重が作用しあるいは過大な変形が生じるおそれがなくなる。

【符号の説明】

【0083】

1A,1B,1C,1D トンネル空間

2 掘削地山

3a,3b,3c 複合セグメント

4 裏込め材

6a,6b,6c RCセグメント

7 鋼製セグメント

8 垂壁部

9 腰壁部

11 支保工

12 止水材

13 注入孔

21 水膨張シール材

22 PC鋼線(PC材)

23 シース孔

31 塗膜防水剤

41 RC天井梁

42 RC床梁

43 RC柱

44 施工対象区間の仮設柱

44′ 既施工区間の仮設柱

【技術分野】

【0001】

本発明は、シールド工法を用いた地下構造物の構築方法に関する。

【背景技術】

【0002】

地下鉄や道路のためのトンネルを地下に建設する際、シールドマシンを用いた地盤掘削工法が広く採用されている。

【0003】

かかるシールド工法においては、従来、大断面トンネルに対応可能な大型シールドや、大断面をより合理的に掘削できる矩形シールドが多数開発されてきたが、軟弱地盤から硬質地盤まで様々な地盤に対応可能であり、また非開削工法ゆえに地上交通に影響を及ぼさないというシールド工法の特性を生かし、単一断面を延長方向に延伸するトンネルのみならず、駐車場その他様々な大断面の地下施設にもその用途が拡がってきた。

【0004】

シールド工法を用いた地下構造物の構築方法として、所定の地盤領域を取り囲むように多数のトンネル空間を形成し、次いで、該トンネル空間に鉄筋コンクリート躯体(以下、RC躯体)を構築した後、該RC躯体で土圧を支持しながらトンネル空間で囲まれた地盤領域を掘削することで大断面地下空間を形成する方法や、地盤領域を取り囲むのではなく、内側に地盤領域が残らないように多数のトンネル空間を集合形成し、しかる後、該トンネル空間を一体化することによって大断面地下空間を得る方法が知られている。

【0005】

後者に属する方法としてはさらに、鋼製セグメントで覆工しながら複数のトンネル空間を集合形成し、しかる後、鋼製セグメントの外殻部内側にRC躯体を連続的に一体形成する方法と、RCセグメント及び鋼製セグメントからなる複合セグメントで覆工しながら複数のトンネル空間を集合形成し、しかる後、RCセグメントを残置し鋼製セグメントを撤去する方法とに大別される。

【0006】

これらの方法のうち、複合セグメントを用いた方法によれば、RCセグメントを本設として利用することで、RC躯体を別途構築する手間を省くことができるとともに、鋼製セグメントをRCセグメントから取り外して撤去するだけで複数のトンネル空間を一体化することができるため、大断面地下空間を形成するにあたって経済性に優れた施工方法として大いに期待されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特許第3782623号公報

【特許文献2】特許第3762603号公報

【特許文献3】特開2000−220400号公報

【特許文献4】特開平10−325296号公報

【特許文献5】特開平8−199970号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

ここで、複合セグメントを用いた方法においては、本設として残置されるRCセグメントを相互連結することによって、周辺土圧を支持できるだけの全体剛性を確保できることが望ましい。

【0009】

しかしながら、シールド工法においては、シールドマシンを構成するスキンプレートの内側でセグメントを組み立てていく関係上、セグメントの外周面とスキンプレート内面との間には必然的にテールクリアランスと呼ばれる隙間が発生し、多数のトンネル空間をシールド工法で集合形成した場合には、上述したテールクリアランスに起因した隙間がRCセグメント間に発生する。

【0010】

そのため、RCセグメント同士の連結強度にはおのずと限界があり、その結果、複合セグメントを用いた方法で複数のトンネル空間を一体化することは現実には困難であるという問題を生じていた。

【課題を解決するための手段】

【0011】

本発明は、上述した事情を考慮してなされたもので、シールド工法で掘削形成された複数のトンネル空間を一体化して大断面地下空間を形成することが可能な地下構造物の構築方法を提供することを目的とする。

【0012】

上記目的を達成するため、本発明に係る地下構造物の構築方法は請求項1に記載したように、複数のトンネル空間を並列にかつ隣り合うように掘削形成しながら、該各トンネル空間の掘削地山をRCセグメント及び鋼製セグメントからなり全体が中空矩形断面をなす複合セグメントで覆工するとともに該複合セグメントと掘削地山との間に裏込め材を充填し、しかる後、前記RCセグメントを残置し前記鋼製セグメントを撤去することによって前記複数のトンネル空間を一体化する地下構造物の構築方法において、

前記複合セグメントを、隣り合う他のトンネル空間が存在する側方位置に前記鋼製セグメントが配置されるように構成するとともに、前記鋼製セグメントを、上縁が前記RCセグメントに設けられた垂壁部に接合され下縁が前記RCセグメントに設けられた腰壁部に接合されるように構成し、

前記複数のトンネル空間のうち、互いに隣り合う2つのトンネル空間であってトンネル軸方向に沿った所定の範囲を施工対象区間とし、該施工対象区間にわたって互いに背中合わせに位置する鋼製セグメントの近傍であって該鋼製セグメントが配置された各トンネル空間に上端及び下端が前記RCセグメントに当接されるようにそれぞれ支保工を設置し、

前記施工対象区間に配置された鋼製セグメントを撤去し、

前記施工対象区間にわたって互いに隣り合う前記垂壁部同士の隙間及び前記腰壁部同士の隙間に水膨張シール材をそれぞれ配置し、

前記施工対象区間にわたって互いに隣り合う前記垂壁部同士及び前記腰壁部同士をPC材でそれぞれ相互連結し、

前記施工対象区間にわたって互いに隣り合う前記垂壁部の下面に当接され又は該垂設部の下端が埋設されるように、RC天井梁をトンネル軸方向に沿って構築するとともに、前記施工対象区間にわたって互いに隣り合う前記腰壁部の上面に当接され又は該腰壁部の上端が埋設されるように、RC床梁をトンネル軸方向に沿って構築し、

前記RC天井梁及び前記RC床梁の構築後又はそれと並行して上端が前記RC天井梁に接合され下端が前記RC床梁に接合されるようにRC柱を構築し、

前記RC天井梁、前記RC床梁及び前記RC柱の強度発現後、前記支保工を撤去し、

前記施工対象区間に隣接する区間をあらたな施工対象区間として前記支保工の設置から撤去までの一連の工程を繰り返すものである。

【0013】

また、本発明に係る地下構造物の構築方法は、前記鋼製セグメントの撤去工程に先立って、前記垂壁部の斜め上方背後及び前記腰壁部の斜め下方背後に拡がる地山に止水材を注入するものである。

【0014】

また、本発明に係る地下構造物の構築方法は、前記PC材による連結工程の後、前記水膨張シール材に塗膜防水材を積層するものである。

【0015】

また、本発明に係る地下構造物の構築方法は、前記支保工の撤去工程に先立って、前記RC柱の側方であって前記あらたな施工対象区間に近い側に下端が前記RC床梁の上面に当接され上端が前記RC天井梁の下面に当接される仮設柱を設置し、前記あらたな施工対象区間における前記RC天井梁、前記RC床梁及び前記RC柱の強度発現後、前記施工対象区間における仮設柱を撤去するものである。

【0016】

複合セグメントを用いた従来の方法は、上述したようにトンネル空間に残置されたRCセグメント間にテールクリアランスに起因した隙間が生じるため、RCセグメント同士を強固に連結することが容易ではなく、結果として土圧による変形制御や止水性の確保という点で実際の施工が難しい。その一方、トンネル空間形成後にRC躯体をトンネル空間内部に別途巻き立てる方法は、RC躯体を構築する工程に手間がかかり、必ずしも経済性に優れているとは言えない。

【0017】

かかる従来技術に比べ、本願発明によれば、RC梁及びRC柱のみを増設することでRC躯体の増設範囲を最小限にとどめるとともに、かかるRC躯体の増設箇所と増設手順を工夫することで、シールド工法で掘削形成された複数のトンネル空間を合理的なコストで一体化することができるという顕著な作用効果を奏するものである。

【0018】

すなわち、本発明に係る地下構造物の構築方法においては、まず、複数のトンネル空間を並列にかつ隣り合うように掘削形成しながら、該各トンネル空間の掘削地山を複合セグメントで覆工するとともに、該複合セグメントと掘削地山との間に裏込め材を充填する。

【0019】

複合セグメントは、全体が中空矩形断面となるよう、RCセグメント及び鋼製セグメントで構成するが、本発明においては、隣り合う他のトンネル空間が存在する側方位置に鋼製セグメントが配置されるように構成し、鋼製セグメントは、上縁がRCセグメントに設けられた垂壁部に接合され、下縁がRCセグメントに設けられた腰壁部に接合されるように構成する。

【0020】

複数のトンネル空間は、掘削形成済みのトンネル空間の横にあらたなトンネル空間を順次形成していくか、トンネル空間を飛び飛びで掘削形成した後、それらの間にあらたなトンネル空間を形成していくか、いずれかの方法を採用することができるが、いずれにしろ、先行形成されたトンネル空間の掘削地山に充填された裏込め材を部分的に切除しながら、該先行トンネル空間の横にあらたなトンネル空間を形成していくことになる。

【0021】

そのため、裏込め材の充填にあたっては、この点に留意するものとし、例えば、あらたなトンネル空間が形成される側の裏込め材の厚みを厚くしたり、固化強度の高い材料を選択したりといった変更を適宜行う。

【0022】

複数のトンネル空間が掘削形成されたならば、次に、互いに隣り合う2つのトンネル空間であってトンネル軸方向に沿った所定の範囲を施工対象区間とし、該施工対象区間にわたって互いに背中合わせに位置する鋼製セグメントの近傍に支保工を設置する。

【0023】

支保工は、鋼製セグメントが配置された各トンネル空間にそれぞれ配置し、上端及び下端がRCセグメントに当接されるように設置することにより、鋼製セグメントに作用する鉛直荷重を受け替えることができるようにする。

【0024】

次に、施工対象区間に配置された鋼製セグメントを撤去する。

【0025】

ここで、施工対象区間にわたって互いに隣り合うRCセグメント同士には、テールクリアランスに起因する隙間が生じており、鋼製セグメントを撤去すると、一方のRCセグメントの垂壁部と他方のRCセグメントの垂壁部との隙間がトンネル空間に露出するので、かかる垂壁部同士の隙間に水膨張シール材を挿入配置する。同様に、一方のRCセグメントの腰壁部と他方のRCセグメントの腰壁部との隙間がトンネル空間に露出するので、かかる腰壁部同士の隙間に水膨張シール材を挿入配置する。

【0026】

次に、施工対象区間にわたって互いに隣り合う垂壁部同士をPC材で相互連結する。PC材で相互連結するにあたっては、一方のRCセグメントの垂壁部に形成されたシース孔からPC材を挿入するとともに該PC材を他方のRCセグメントの垂壁部に形成されたシース孔に挿通し、緊張力導入後、一方のシース孔と他方のシース孔の孔口でPC材を定着する。

【0027】

PC材は、PC鋼棒又はPC鋼線のいずれかを選択することができる。

【0028】

同様に、施工対象区間にわたって互いに隣り合う腰壁部同士をPC材で相互連結する。

【0029】

次に、施工対象区間にわたって互いに隣り合う垂壁部の下方にRC天井梁をトンネル軸方向に沿って構築する。

【0030】

RC天井梁は、一方のRCセグメントに設けられた垂壁部と他方のRCセグメントに設けられた垂壁部から作用する鉛直荷重を支持できるよう、該2つの垂壁部の下面に当接されるように構築し、又はそれらの下端が埋設されるようにそれらを抱き込んで構築する。

【0031】

同様に、施工対象区間にわたって互いに隣り合う腰壁部の上面に当接され又は該腰壁部の上端が埋設されるように、RC床梁をトンネル軸方向に沿って構築する。

【0032】

RC天井梁は、先行して施工された既設区間のRC天井梁とトンネル軸方向に沿って連続形成されるのが望ましい。RC床梁も同様である。

【0033】

一方、RC天井梁及びRC床梁の構築後又はそれと並行して、上端がRC天井梁に接合され、下端がRC床梁に接合されるようにRC柱を構築する。

【0034】

RC天井梁、RC床梁及びそれらの間に介在するRC柱は、トンネル空間の上方に配置されたRCセグメントの上面に作用した土圧荷重がその垂壁部を介してRC天井梁、RC柱、RC床梁へと伝達された後、トンネル空間の下方に配置されたRCセグメントの腰壁部を介して該RCセグメントに伝達され、さらにその下方に拡がる地盤へと確実に伝達されるよう、断面サイズやコンクリート強度を適宜決定する。

【0035】

RC天井梁、RC床梁及びRC柱の強度が発現したならば、支保工を撤去し、該支保工が支持していた土圧荷重を、RC天井梁、RC床梁及びRC柱へと受け替える。

【0036】

以上説明した支保工設置から支保工撤去に至る一連の工程を、施工対象区間に隣接する区間をあらたな施工対象区間としながら必要なだけ繰り返す。

【0037】

このようにすれば、テールクリアランスに起因したRCセグメントの隙間の問題を解決しながら、工期を要するRC工事の規模を最小限にとどめつつ、複数のトンネル空間を効率的に一体化することが可能となる。

【0038】

複数のトンネル空間を並列に配置する形態は任意であって、必ずしも同一水平面に沿って配置する必要はなく、例えば、鉛直方向に少しずつずれた段差状あるいは階段状の配置構成でもかまわない。

【0039】

複合セグメントは、概ね矩形断面であれば足りるものであって、厳密な矩形断面である必要はなく、例えば横断面で隅部となる4箇所を面取りし、あるいは丸みをつけた断面形状であってもかまわない。

【0040】

また、複合セグメントは、RCセグメントを本設利用するとともに、鋼製セグメントを解体撤去することによって、該鋼製セグメントが配置されたトンネル空間を他のトンネル空間と一体化させるものであるため、隣り合う他のトンネル空間が存在しない側をRCセグメントとするか鋼製セグメントとするかは任意である。

【0041】

既存トンネル空間の横にあらたなトンネル空間を掘削形成する際、既存トンネル空間の周囲に充填された裏込め材は上述したように、あらたなトンネル空間の掘削形成時にその一部が切除される。

【0042】

そのため、場合によっては裏込め材が過剰に切除され、その結果として複合セグメントの背後に空隙が発生することが懸念される。

【0043】

しかし、鋼製セグメントの撤去工程に先立って、垂壁部の斜め上方背後及び腰壁部の斜め下方背後に拡がる地山に止水材を注入するようにすれば、たとえ複合セグメントの背後に空隙が発生していたとしても、止水性に問題が生じるおそれはない。

【0044】

止水材は、RCセグメントの垂壁部上方近傍において斜め上方に貫通設置された注入孔を介して、あるいは腰壁部下方近傍において斜め下方に向けて貫通設置された注入孔を介して、それぞれ注入するようにすればよい。

【0045】

垂壁部同士や腰壁部同士の隙間における止水性は、鋼製セグメント撤去後に挿入配置される水膨張シール材によって十分に確保されるが、PC材による相互連結の後、水膨張シール材の変形状態が変化して止水性に影響が生じる懸念があるのであれば、PC材による連結工程の後、水膨張シール材に塗膜防水材を積層するようにすればよい。

【0046】

RC天井梁やRC床梁は、先行して施工された既設区間のRC天井梁やRC床梁とトンネル軸方向に沿って連続形成されるのが望ましいが、あらたな施工対象区間におけるRC天井梁やRC床梁の構築が完了するまでは、施工対象区間のRC天井梁やRC床梁は、一時的に片持ち梁となり、想定範囲を超えた荷重が作用しあるいは変形が生じることが懸念される。

【0047】

しかし、支保工の撤去工程に先立って、RC柱の側方であってあらたな施工対象区間に近い側に下端がRC床梁の上面に当接され上端がRC天井梁の下面に当接される仮設柱を設置し、あらたな施工対象区間におけるRC天井梁、RC床梁及びRC柱の強度発現後、施工対象区間における仮設柱を撤去するようにすれば、RC天井梁やRC床梁に過大な荷重が作用しあるいは過大な変形が生じるおそれはない。

【図面の簡単な説明】

【0048】

【図1】本実施形態に係る地下構造物の構築方法を実施する手順を示したフローチャート。

【図2】引き続き本実施形態に係る地下構造物の構築方法を実施する手順を示したフローチャート。

【図3】トンネル空間1A,1B,1C,1Dの平面図。

【図4】トンネル軸方向から見たトンネル空間1A,1B,1C,1Dの矢視図。

【図5】複合セグメント3a,3b,3cを示した断面図。

【図6】支保工11を設置した様子を示した図であり、(a)は平面図、(b)はB−B線方向から見た矢視図。

【図7】止水孔13を介して止水材12を注入する様子を示した断面図。

【図8】鋼製セグメント7を撤去した様子を示した図であり、(a)は平面図、(b)はC−C線方向から見た矢視図。

【図9】水膨張シール材21を設ける様子を示した断面図。

【図10】PC鋼線22によってRCセグメント6a,6bを相互に連結している様子を示した断面図。

【図11】塗膜防水剤31を水膨張シール材21に積層する様子を示した断面図。

【図12】RC天井梁41,RC床梁42及びRC柱43を構築する様子を示した図であり、(a)は平面図、(b)はD−D線方向から見た矢視図。

【図13】支保工11を撤去した様子を示した図であり、(a)は平面図、(b)はE−E線方向から見た矢視図。

【図14】トンネル空間1A,1B,1C,1Dを一体化した様子を示した全体斜視図。

【発明を実施するための形態】

【0049】

以下、本発明に係る地下構造物の構築方法の実施の形態について、添付図面を参照して説明する。なお、従来技術と実質的に同一の部品等については同一の符号を付してその説明を省略する。

【0050】

図1は、本実施形態に係る地下構造物の構築方法を実施する手順を示したフローチャートである。同図でわかるように、本実施形態に係る地下構造物の構築方法においては、まず、図2及び図3に示すように4本のトンネル空間1A,1B,1C,1Dを並列にかつ隣り合うようにシールド工法で掘削形成しながら、該各トンネル空間の掘削地山2を複合セグメント3a,3b,3b,3cで覆工するとともに、該各複合セグメントと掘削地山2との間に裏込め材4を充填する(ステップ101)。

【0051】

図2は、4本のトンネル空間1A,1B,1C,1Dの平面図である。かかる4本のトンネル空間1A,1B,1C,1Dをシールド工法で掘削形成するには、第1の立坑5aに矩形シールドマシン(図示せず)を吊り降ろし、同図で上方向に掘進させることでトンネル空間1Aを形成するとともに、第2の立坑5bで矩形シールドマシンを方向転換させ、しかる後、同図で下方向に掘進させることでトンネル空間1Bを形成し、以下、同様にして平面千鳥状にトンネル空間1C,1Dを順次掘進形成すればよい。

【0052】

図3は、4本のトンネル空間1A,1B,1C,1Dをトンネル軸方向から見た矢視図である。同図でわかるように、各トンネル空間1A,1B,1C,1Dの掘削地山4は、複合セグメント3a,3b,3b,3cでそれぞれ覆工してある。

【0053】

ここで、複合セグメント3aは図4(a)に示すように、トンネル空間1Aに配置されたとき、その上方、左側方及び下方にそれぞれ位置する頂部、壁部及び底部で構成され全体がC字状断面をなすRCセグメント6aと、該RCセグメントを構成する頂部の側方縁部に垂設された垂壁部8に上方が接続され該RCセグメントを構成する底部の側方縁部に立設された腰壁部9に下方が接続された鋼製セグメント7とで構成してあり、鋼製セグメント7は、隣り合う他のトンネル空間が存在する側方位置、すなわち右側方に配置してある。

【0054】

また、複合セグメント3bは図4(b)に示すように、トンネル空間1B,1Cに配置されたとき、それらの上方及び下方にそれぞれ位置する頂板及び底板で構成されたRCセグメント6bと、該RCセグメントを構成する頂板の側方縁部に垂設された垂壁部8,8に上方がそれぞれ接続され該RCセグメントを構成する底板の側方縁部に立設された腰壁部9,9に下方がそれぞれ接続された鋼製セグメント7,7とで構成してあり、鋼製セグメント7は、隣り合う他のトンネル空間が存在する側方位置、すなわち、両側方にそれぞれ配置してある。

【0055】

また、複合セグメント3cは図4(c)に示すように、トンネル空間1Dに配置されたとき、その上方、右側方及び下方にそれぞれ位置する頂部、壁部及び底部で構成され全体が逆C字状断面をなすRCセグメント6cと、該RCセグメントを構成する頂部の側方縁部に垂設された垂壁部8に上方が接続され該RCセグメントを構成する底部の側方縁部に立設された腰壁部9に下方が接続された鋼製セグメント7とで構成してあり、鋼製セグメント7は、隣り合う他のトンネル空間が存在する側方位置、すなわち左側方に配置してある。

【0056】

以下、鋼製セグメント7の撤去について説明するが、鋼製セグメント7を撤去するにあたっては、互いに隣り合う2つのトンネル空間であってトンネル軸方向に沿った所定の範囲を施工対象区間とし、かかる施工対象区間をトンネル軸方向に順次ずらしつつ、該施工対象区間ごとに行う。

【0057】

本実施形態では、説明の便宜上、トンネル空間1A,1Bの立坑5aに近い側を施工開始点とし、該施工開始点から立坑5bに向かい、立坑5bで折り返した後、トンネル空間1B,1Cについて立坑5bから立坑5aに向かい、立坑5aで折り返した後、トンネル空間1C,1Dについて再び立坑5bに向かう経路に沿って、施工対象区間を順次ずらしていくとともに、施工対象区間の長さは鋼製セグメント7の幅寸法とし、1回の撤去工程で互いに背中合わせに位置する2枚の鋼製セグメント7,7を撤去するものとする。

【0058】

4本のトンネル空間1A,1B,1C,1Dが掘削形成されたならば、次に、鋼製セグメント7,7の近傍に支保工11,11をそれぞれ設置する(ステップ102)。

【0059】

図5は、トンネル空間1Aの右側方に配置された鋼製セグメント7の近傍と、該鋼製セグメントと背中合わせに位置しトンネル空間1Bの左側方に配置された鋼製セグメント7の近傍に支保工11,11をそれぞれ設置した様子を示したものである。

【0060】

ここで、トンネル空間1Aに設置する支保工11は、その上端と下端がRCセグメント6aの頂部下面と底部上面にそれぞれ当接されるように設置することで、トンネル空間1Aに配置された鋼製セグメント7に作用する鉛直荷重を受け替えることができるようになっている。また、トンネル空間1Bに設置する支保工11は、その上端と下端がRCセグメント6bの頂板下面と底板上面にそれぞれ当接されるように設置することで、トンネル空間1Bに配置された鋼製セグメント7に作用する鉛直荷重を受け替えることができるようになっている。

【0061】

次に、図6に示すようにRCセグメント6aの垂壁部8及びRCセグメント6bの垂壁部8の上方近傍に注入孔13を斜め上方に向けてそれぞれ貫通形成するとともに、RCセグメント6aの腰壁部9及びRCセグメント6bの腰壁部9の下方近傍に注入孔13を斜め下方に向けてそれぞれ貫通形成しておき、これらの注入孔13を介して止水材12を注入する(ステップ103)。

【0062】

このようにすれば、トンネル空間1A,1B,1C,1Dを形成した際、RCセグメント6a,6bの垂壁部8の斜め上方背後や腰壁部9の斜め下方背後に空隙が発生していたとしても、該空隙に止水材12を充填することが可能となり、裏込め材4と相俟って、より確実な止水が可能となる。

【0063】

注入孔13は、予想される空隙の位置や量を考慮し、その設置間隔や設置数を適宜設定する。

【0064】

次に、図7に示すように施工対象区間に配置された鋼製セグメント7,7を撤去する(ステップ104)。

【0065】

次に、図8に示すように、RCセグメント6aの垂壁部8とRCセグメント6bの垂壁部8との隙間に水膨張シール材21を挿入配置するとともに、RCセグメント6aの腰壁部9とRCセグメント6bの腰壁部9との隙間に水膨張シール材21を挿入配置する(ステップ105)。

【0066】

次に、図9に示すように、RCセグメント6aの垂壁部8とRCセグメント6bの垂壁部8をPC鋼線22で相互連結するとともに、RCセグメント6aの腰壁部9とRCセグメント6bの腰壁部9をPC鋼線22で相互連結する(ステップ106)。

【0067】

PC鋼線22で相互連結するにあたっては、RCセグメント6aの垂壁部8に形成されたシース孔23及びRCセグメント6bの垂壁部8に形成されたシース孔23を貫通するように予めシース管24を配置するとともに、シース管24と垂壁部8との間及びシース管24と裏込め材4との間に無収縮モルタル25を充填しておき、かかるシース管24の設置完了後、該シース管にPC鋼線22を挿通し、緊張力導入後、シース管24にグラウト材を注入するとともに、RCセグメント6a側のシース孔23とRCセグメント6b側のシース孔23の孔口でPC鋼線22をそれぞれ定着する。

【0068】

同様に、RCセグメント6aの腰壁部9に形成されたシース孔23及びRCセグメント6bの腰壁部9に形成されたシース孔23を貫通するように予めシース管24を配置するとともに、シース管24と腰壁部9との間及びシース管24と裏込め材4との間に無収縮モルタル25を充填しておき、かかるシース管24の設置完了後、該シース管にPC鋼線22を挿通し、緊張力導入後、シース管24にグラウト材を注入するとともに、RCセグメント6a側のシース孔23とRCセグメント6b側のシース孔23の孔口でPC鋼線22をそれぞれ定着する。

【0069】

なお、トンネル軸方向に沿ったRCセグメント6a同士やRCセグメント6b同士についても、必要に応じて適宜、PC鋼線を用いて連結を行えばよい。

【0070】

次に、図10に示すように水膨張シール材21に塗膜防水材31を積層する(ステップ107)。

【0071】

このようにすれば、PC鋼線22による緊張力導入によって水膨張シール材21の変形状態が変化したとしても、止水性を確実に維持することが可能となる。

【0072】

次に、図11に示すように、RCセグメント6aの垂壁部8及びRCセグメント6bの垂壁部8の下方にRC天井梁41をトンネル軸方向に沿って構築するとともに、RCセグメント6aの腰壁部9及びRCセグメント6bの腰壁部9の上方にRC床梁42をトンネル軸方向に沿って構築する(ステップ108)。

【0073】

RC天井梁41は、RCセグメント6aに設けられた垂壁部8及びRCセグメント6bに設けられた垂壁部8から作用する鉛直荷重を支持できるよう、該2つの垂壁部の下端が埋設されるようにそれらを抱き込んで構築し、RC床梁42は、RCセグメント6aに設けられた腰壁部9及びRCセグメント6bに設けられた腰壁部9に鉛直荷重を伝達できるよう、該2つの腰壁部の上端が埋設されるようにそれらを抱き込んで構築する。

【0074】

一方、RC天井梁41及びRC床梁42の構築後又はそれと並行して、上端がRC天井梁41に接合され、下端がRC床梁42に接合されるようにRC柱43を構築する(ステップ109)。

【0075】

RC天井梁41,RC床梁42及びそれらの間に介在するRC柱43は、RCセグメント6a,6bの上面に作用した土圧荷重がその垂壁部8,8を介してRC天井梁41,RC柱43,RC床梁42へと伝達された後、RCセグメント6a,6bの腰壁部9,9を介して該RCセグメントに伝達され、さらにその下方に拡がる地盤へと確実に伝達されるよう、断面サイズやコンクリート強度を適宜決定する。

【0076】

次に、RC柱43の側方であってあらたな施工区間に近い側に下端がRC床梁42の上面に当接され上端がRC天井梁41の下面に当接される仮設柱44を設置する(ステップ110)。

【0077】

RC天井梁41,RC床梁42及びRC柱43の強度が発現したならば、図12に示すように支保工11,11を撤去し、該支保工が支持していた土圧荷重を、RC天井梁41,RC床梁42及びRC柱43並びに仮設柱44へと受け替えるとともに、施工対象区間よりも先行して施工された既施工区間の仮設柱44′を撤去する(ステップ111)。

【0078】

次に、上述した支保工設置から支保工撤去に至る一連の工程を、施工対象区間に隣接する区間をあらたな施工対象区間としながら必要なだけ繰り返す(ステップ102〜ステップ111)。

【0079】

図13は、トンネル空間1A,1B,1C,1Dに配置された鋼製セグメント7をすべて撤去し、該トンネル空間を一つの空間に一体化した様子を示したものである。

【0080】

以上説明したように、本実施形態に係る地下構造物の構築方法によれば、テールクリアランスに起因したRCセグメントの隙間の問題を解決しながら、工期を要するRC工事の規模を最小限にとどめつつ、複数のトンネル空間を効率的に一体化することが可能となる。

【0081】

また、本実施形態に係る地下構造物の構築方法によれば、鋼製セグメント7の撤去工程に先立って、垂壁部8の斜め上方背後及び腰壁部9の斜め下方背後に拡がる地山に止水材12を注入するようにしたので、たとえ複合セグメント3a,3b,3b,3cの背後に空隙が発生していたとしても、止水性に問題が生じるおそれはない。

【0082】

また、本実施形態に係る地下構造物の構築方法によれば、支保工11の撤去工程に先立って、RC柱43の側方であってあらたな施工対象区間に近い側に仮設柱44を設置し、あらたな施工対象区間におけるRC天井梁41、RC床梁42及びRC柱43の強度発現後、施工対象区間における仮設柱43を撤去するようにしたので、RC天井梁41やRC床梁42の先端に過大な荷重が作用しあるいは過大な変形が生じるおそれがなくなる。

【符号の説明】

【0083】

1A,1B,1C,1D トンネル空間

2 掘削地山

3a,3b,3c 複合セグメント

4 裏込め材

6a,6b,6c RCセグメント

7 鋼製セグメント

8 垂壁部

9 腰壁部

11 支保工

12 止水材

13 注入孔

21 水膨張シール材

22 PC鋼線(PC材)

23 シース孔

31 塗膜防水剤

41 RC天井梁

42 RC床梁

43 RC柱

44 施工対象区間の仮設柱

44′ 既施工区間の仮設柱

【特許請求の範囲】

【請求項1】

複数のトンネル空間を並列にかつ隣り合うように掘削形成しながら、該各トンネル空間の掘削地山をRCセグメント及び鋼製セグメントからなり全体が中空矩形断面をなす複合セグメントで覆工するとともに該複合セグメントと掘削地山との間に裏込め材を充填し、しかる後、前記RCセグメントを残置し前記鋼製セグメントを撤去することによって前記複数のトンネル空間を一体化する地下構造物の構築方法において、

前記複合セグメントを、隣り合う他のトンネル空間が存在する側方位置に前記鋼製セグメントが配置されるように構成するとともに、前記鋼製セグメントを、上縁が前記RCセグメントに設けられた垂壁部に接合され下縁が前記RCセグメントに設けられた腰壁部に接合されるように構成し、

前記複数のトンネル空間のうち、互いに隣り合う2つのトンネル空間であってトンネル軸方向に沿った所定の範囲を施工対象区間とし、該施工対象区間にわたって互いに背中合わせに位置する鋼製セグメントの近傍であって該鋼製セグメントが配置された各トンネル空間に上端及び下端が前記RCセグメントに当接されるようにそれぞれ支保工を設置し、

前記施工対象区間に配置された鋼製セグメントを撤去し、

前記施工対象区間にわたって互いに隣り合う前記垂壁部同士の隙間及び前記腰壁部同士の隙間に水膨張シール材をそれぞれ配置し、

前記施工対象区間にわたって互いに隣り合う前記垂壁部同士及び前記腰壁部同士をPC材でそれぞれ相互連結し、

前記施工対象区間にわたって互いに隣り合う前記垂壁部の下面に当接され又は該垂設部の下端が埋設されるように、RC天井梁をトンネル軸方向に沿って構築するとともに、前記施工対象区間にわたって互いに隣り合う前記腰壁部の上面に当接され又は該腰壁部の上端が埋設されるように、RC床梁をトンネル軸方向に沿って構築し、

前記RC天井梁及び前記RC床梁の構築後又はそれと並行して上端が前記RC天井梁に接合され下端が前記RC床梁に接合されるようにRC柱を構築し、

前記RC天井梁、前記RC床梁及び前記RC柱の強度発現後、前記支保工を撤去し、

前記施工対象区間に隣接する区間をあらたな施工対象区間として前記支保工の設置から撤去までの一連の工程を繰り返すことを特徴とする地下構造物の構築方法。

【請求項2】

前記鋼製セグメントの撤去工程に先立って、前記垂壁部の斜め上方背後及び前記腰壁部の斜め下方背後に拡がる地山に止水材を注入する請求項1記載の地下構造物の構築方法。

【請求項3】

前記PC材による連結工程の後、前記水膨張シール材に塗膜防水材を積層する請求項1記載の地下構造物の構築方法。

【請求項4】

前記支保工の撤去工程に先立って、前記RC柱の側方であって前記あらたな施工対象区間に近い側に下端が前記RC床梁の上面に当接され上端が前記RC天井梁の下面に当接される仮設柱を設置し、前記あらたな施工対象区間における前記RC天井梁、前記RC床梁及び前記RC柱の強度発現後、前記施工対象区間における仮設柱を撤去する請求項1記載の地下構造物の構築方法。

【請求項1】

複数のトンネル空間を並列にかつ隣り合うように掘削形成しながら、該各トンネル空間の掘削地山をRCセグメント及び鋼製セグメントからなり全体が中空矩形断面をなす複合セグメントで覆工するとともに該複合セグメントと掘削地山との間に裏込め材を充填し、しかる後、前記RCセグメントを残置し前記鋼製セグメントを撤去することによって前記複数のトンネル空間を一体化する地下構造物の構築方法において、

前記複合セグメントを、隣り合う他のトンネル空間が存在する側方位置に前記鋼製セグメントが配置されるように構成するとともに、前記鋼製セグメントを、上縁が前記RCセグメントに設けられた垂壁部に接合され下縁が前記RCセグメントに設けられた腰壁部に接合されるように構成し、

前記複数のトンネル空間のうち、互いに隣り合う2つのトンネル空間であってトンネル軸方向に沿った所定の範囲を施工対象区間とし、該施工対象区間にわたって互いに背中合わせに位置する鋼製セグメントの近傍であって該鋼製セグメントが配置された各トンネル空間に上端及び下端が前記RCセグメントに当接されるようにそれぞれ支保工を設置し、

前記施工対象区間に配置された鋼製セグメントを撤去し、

前記施工対象区間にわたって互いに隣り合う前記垂壁部同士の隙間及び前記腰壁部同士の隙間に水膨張シール材をそれぞれ配置し、

前記施工対象区間にわたって互いに隣り合う前記垂壁部同士及び前記腰壁部同士をPC材でそれぞれ相互連結し、

前記施工対象区間にわたって互いに隣り合う前記垂壁部の下面に当接され又は該垂設部の下端が埋設されるように、RC天井梁をトンネル軸方向に沿って構築するとともに、前記施工対象区間にわたって互いに隣り合う前記腰壁部の上面に当接され又は該腰壁部の上端が埋設されるように、RC床梁をトンネル軸方向に沿って構築し、

前記RC天井梁及び前記RC床梁の構築後又はそれと並行して上端が前記RC天井梁に接合され下端が前記RC床梁に接合されるようにRC柱を構築し、

前記RC天井梁、前記RC床梁及び前記RC柱の強度発現後、前記支保工を撤去し、

前記施工対象区間に隣接する区間をあらたな施工対象区間として前記支保工の設置から撤去までの一連の工程を繰り返すことを特徴とする地下構造物の構築方法。

【請求項2】

前記鋼製セグメントの撤去工程に先立って、前記垂壁部の斜め上方背後及び前記腰壁部の斜め下方背後に拡がる地山に止水材を注入する請求項1記載の地下構造物の構築方法。

【請求項3】

前記PC材による連結工程の後、前記水膨張シール材に塗膜防水材を積層する請求項1記載の地下構造物の構築方法。

【請求項4】

前記支保工の撤去工程に先立って、前記RC柱の側方であって前記あらたな施工対象区間に近い側に下端が前記RC床梁の上面に当接され上端が前記RC天井梁の下面に当接される仮設柱を設置し、前記あらたな施工対象区間における前記RC天井梁、前記RC床梁及び前記RC柱の強度発現後、前記施工対象区間における仮設柱を撤去する請求項1記載の地下構造物の構築方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2011−1784(P2011−1784A)

【公開日】平成23年1月6日(2011.1.6)

【国際特許分類】

【出願番号】特願2009−147103(P2009−147103)

【出願日】平成21年6月20日(2009.6.20)

【出願人】(000000549)株式会社大林組 (1,758)

【Fターム(参考)】

【公開日】平成23年1月6日(2011.1.6)

【国際特許分類】

【出願日】平成21年6月20日(2009.6.20)

【出願人】(000000549)株式会社大林組 (1,758)

【Fターム(参考)】

[ Back to top ]