地中埋設物の破損検査法

【課題】地中に埋設された状態のままで、破損の有無及び破損箇所の特定を行うことが可能な地中埋設物の破損検査法を提供することを課題とする。

【解決手段】本発明は、通気性を有する地中に埋設された地中埋設物の中空部にガスを注入し、地中埋設物外へのガスの漏れを検知することにより地中埋設物の破損を検査する地中埋設物の破損検査法において、地中埋設物の外形に沿ってガス検知部14を複数設ける準備工程と、準備工程の後に空気より比重の小さいガスを中空部に注入する注入工程と、注入工程の後に複数の各ガス検知部14によって中空部から漏れ出るガスを検知する検知工程と、検知工程の後であってガスが検知された場合には、全てのガス検知部14の内から該ガスが検知されたガス検知部14を特定することにより地中埋設物の破損箇所を特定する特定工程とから構成される。

【解決手段】本発明は、通気性を有する地中に埋設された地中埋設物の中空部にガスを注入し、地中埋設物外へのガスの漏れを検知することにより地中埋設物の破損を検査する地中埋設物の破損検査法において、地中埋設物の外形に沿ってガス検知部14を複数設ける準備工程と、準備工程の後に空気より比重の小さいガスを中空部に注入する注入工程と、注入工程の後に複数の各ガス検知部14によって中空部から漏れ出るガスを検知する検知工程と、検知工程の後であってガスが検知された場合には、全てのガス検知部14の内から該ガスが検知されたガス検知部14を特定することにより地中埋設物の破損箇所を特定する特定工程とから構成される。

【発明の詳細な説明】

【技術分野】

【0001】

地中に配管されたパイプや地中に埋設されたタンク等である地中埋設物の破損箇所を検出する地中埋設物の破損検査法に関する。

【背景技術】

【0002】

地中に埋設される水道管等のパイプや、給油所等に設置される二重殻タンク等である地中埋設物は、漏れ防止や安全性の観点から、孔や亀裂等の破損箇所があるか否か等を定期的に検査する必要があるが、このような検査を行う際には、地中に一度埋められたものを再び掘り返す作業は多大なものとなるため、埋設された状態のままで前記地中埋設物の破損検査を行う方が好ましい。

【0003】

そして、そのような地中埋設物の破損検査法として、埋設された二重殻タンクの外殻と内殻の間に形成される中空部内を加圧又は減圧し、該中空部内の圧力変化を経過観察することにより二重殻タンクの破損の有無を検査する特許文献1に示す技術が公知になっている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−113859号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、上記文献の地中埋設物の破損検査法は、中空部内の圧力変化により、地中から露出させる事無く地中埋設物の破損の有無を検査できる一方で、地中埋設物の破損が発見された場合に、破損している箇所が地中埋設物のどの箇所であるかを特定することが困難である課題がある。

本発明は上記課題を解決し、地中に埋設された状態のままで、破損の有無及び破損箇所の特定を行うことが可能な地中埋設物の破損検査法を提供することを目的としている。

【課題を解決するための手段】

【0006】

上記目的を達成するため本発明の地中埋設物の破損検査法は、第1に、通気性を有する地中に埋設された地中埋設物の中空部にガスを注入し、地中埋設物外へのガスの漏れを検知することにより地中埋設物の破損を検査する地中埋設物の破損検査法において、地中埋設物の外形に沿ってガス検知部14を複数設ける準備工程と、準備工程の後に空気より比重の小さいガスを中空部に注入する注入工程と、注入工程の後に複数の各ガス検知部14によって中空部から漏れ出るガスを検知する検知工程と、検知工程の後であってガスが検知された場合には、全てのガス検知部14の内から該ガスが検知されたガス検知部14を特定することにより地中埋設物の破損箇所を特定する特定工程と、から構成されることを特徴としている。

【0007】

第2に、前記ガスとして、不活性ガスを用いたことを特徴としている。

【0008】

第3に、前記不活性ガスとして、ヘリウムガスを用いたことを特徴としている。

【0009】

第4に、前記特定工程によって特定された破損箇所の周辺に範囲を限定し、ガス検知部14の配設間隔を狭め、準備工程と注入工程と検知工程と特定工程とを含んだ再度の破損箇所の特定作業である再度特定作業を行うことを特徴としている。

【0010】

第5に、前記再度特定作業を次第にガス検知部14の配設間隔を狭めて複数回行うことを特徴としている。

【0011】

第6に、前記ガス検知部14を、地中埋設物の外形に沿って穿設された上下方向の複数の検出穴16と、各検出穴16に設けられたガス検知装置15とにより構成したことを特徴としている。

【0012】

第7に、ガス検知部14によってガスの濃度を計測することを特徴としている。

【0013】

第8に、中空部にガスを注入してからガス検知部14によってガスを検知するまでの時間を計測し、該時間に基づいて破損箇所の特定を行うことを特徴としている。

【0014】

第9に、地中埋設物が二重殻タンク5であって、二重殻タンク5の外殻2と内殻1の間に前記中空部3が形成されることを特徴としている。

【0015】

第10に、前記検出穴16の深さにバリエーションを設けることにより、二重殻タンク5の破損箇所の上下位置を特定することを特徴としている。

【0016】

第11に、地中埋設物が地中に配管されたパイプ19であって、該パイプ19の内周側に前記中空部21が形成されたことを特徴としている。

【0017】

第12に、準備工程の前に、中空部に気体を注入した際の中空部内の圧力変化により破損の有無を検出する破損検出工程を設けたことを特徴としている。

【発明の効果】

【0018】

以上のように構成される本発明によれば、地中埋設物の外形に沿って複数設けられたガス検知部によって、地中に埋設された状態のままで、地中埋設物の破損の有無及び破損箇所の特定を行うことができるため利便性が高い他、破損が発見された後の修復作業等も効率的に行うことが可能になるという効果がある。

【0019】

また、注入するガスとして不活性ガスを用いることにより、地中埋設物から漏れ出た不活性ガスが空気中で反応することなく検出されるため、漏れ出る不活性ガスの量を正確に検知することができるという効果がある。

【0020】

また、前記不活性ガスとして、空気中にほとんど存在しないヘリウムガスを用いることにより、ガス注入前から空気中に存在していたガスを誤って検出することもなく、ガスの量の検出が容易になるという効果がある他、該ヘリウムガスは空気よりも比重が大幅に小さいため、注入から検出までの時間を短縮することができるという効果もある。

【0021】

また、特定工程によって特定された破損箇所の周辺に範囲を限定し、ガス検知部の配設間隔を狭め、準備工程と注入工程と検知工程と特定工程とを含んだ再度の破損箇所の特定作業である再度特定作業を行うことにより、破損箇所を特定する精度が向上するという効果がある。

【0022】

また、前記ガス検知部を、地中埋設物の外形に沿って穿設された上下方向の複数の検出穴と、各検出穴に設けられたガス検知装置とにより構成することにより、地表面側がコンクリート等であっても、該コンクリートを貫通して通気性を有する位置に至る検出穴を穿設することにより、本手法が適用できるため、汎用性が高いという効果がある。

【0023】

さらに、ガス検知部によってガスの濃度を計測又は中空部にガスを注入してからガス検知部によってガスを検知するまでの時間を計測することにより、ガス検知部の複数個所からガスが検出された場合でも、その計測した時間や濃度によって、該複数のガス検知部の内のどれが破損箇所から近いか等を推測することが可能になるという効果がある。

【0024】

また、地中埋設物が二重殻タンクであって、前記検出穴の深さにバリエーションを設けることにより、二重殻タンクの破損箇所の上下位置を特定することができるため、二重殻タンクの破損箇所特定の精度がさらに向上するという効果がある。

【0025】

なお、準備工程の前に、中空部に気体を注入した際の中空部内の圧力変化により破損の有無を予め検出することにより、地中埋設物に破損箇所がない場合において、検査費用を節約することができるという効果がある。

【図面の簡単な説明】

【0026】

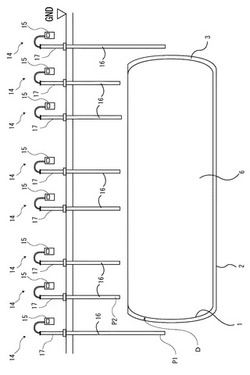

【図1】本発明の地中埋設物の破損検査法を適用する二重殻タンクの全体側面図である。

【図2】特定作業の構成を示す二重殻タンクの側断面図である。

【図3】特定作業の構成を示す二重殻タンクの平面図である。

【図4】再度特定作業時の構成を示す二重殻タンクの平面図である。

【図5】地中に配管されたパイプに破損検査法を適用した場合の側面図である。

【図6】(A)は、地中に配管されたパイプがフランジ接続された状態を示した図であり、(B)は、地中に配管されたパイプにガスボンベの注入口を接続した状態を示した図である。

【図7】地中に配管されたパイプに破損検査法を適用する際の検出穴の位置を示す平面図である。

【図8】検知工程によって検出されたガス濃度と該ガスを検知されるまでの時間とを示した図である。

【発明を実施するための形態】

【0027】

以下図示する例に基づき本発明の実施形態について説明する。

図1は、本発明の地中埋設物の破損検査法を適用する二重殻タンクの全体側面図である。前記二重殻タンク5は、内殻1と、外殻2と、検知層3(中空部)と、漏洩検知管4とから構成され、土等の通気性を有する地中に埋設される地中埋設物である。

【0028】

内殻1は、内部に液体を貯留することができる貯蔵部6を有する水平方向に延びる円筒形状であって、スチール(STEEL)若しくは強化プラスチック(Fiber Reinforced Plastics)により形成された内側タンクである。また、外殻2は内殻1の外面全体を覆うように該内殻1の外側に配置されて該内殻1の形状に沿う円筒形状に形成された外側タンクであり、同様にスチール若しくは強化プラスチックから構成されている。

【0029】

したがって、前記二重殻タンク5には、内殻1及び外殻2がスチールで構成されるSS二重殻タンクと、内殻1がスチールで外殻2が強化プラスチックで構成されるSF二重殻タンクと、内殻及び外殻が強化プラスチックで構成されるFF二重殻タンクとがあり(図示する例ではSF二重殻タンク)、それぞれ内殻1の周りを外殻2が覆っている。該構成の二重殻タンク5は、ガソリン等の液体を貯蔵部6に貯蔵し、二重殻タンク5を地中に埋設することで地下タンクとして使用される。

【0030】

検知層3は、内殻1の外側面と外殻2の内側面との間の空間であって、二重殻タンク5の全周のうち上面側を除く範囲に形成されている。該検知層3は、SF二重殻タンクにおいては中空であり、SS二重殻タンクにおいては検査用の液体が充填されており、FF二重殻タンクにおいては中空の場合と検査用の液体が充填されている場合とがあるが、本発明では、何れの種類の二重殻タンク5においても、検知層3が中空状態になっている。

【0031】

漏洩検知管4は、検知層3を地上に連接する上下方向のパイプであって、その一端側が上記検知層3に接続される一方で、他端側が地上側又は地上側近傍に設けた開閉自在な検査用マンホール側まで延設される。漏洩検知管4の地上側端部には、検知層3に漏洩検知管4を介してガスを注入するガス注入手段7と、検知層3内の圧力を検出する圧力検出手段8と、検知層内の温度を検出する温度検出手段9とが設けられている。また、二重殻タンク5の上部には、該漏洩検知管4の他にも、内殻1の内面側に形成された貯蔵部6に地上側からガソリン等の液体を供給するための供給管路11が連接されており、地上側に設けた開閉自在な給油用マンホール側まで延設されている。

【0032】

ガス注入手段7は、検知層3内に注入するガスであるヘリウムガス又は窒素を封入したガスボンベ12と、ガスボンベ12から検知層3へのガスの流路の開閉を行う開閉弁13とを備え、ガスを、開閉弁13及び漏洩検知管4を介して、検知層3内に注入するように構成されている。具体的には、上記ガスをコンプレッサ等によって圧縮し、該圧縮されたガスを検知層3内に導入することにより、検知層3内を10〜20kPaの範囲で予め定められた設定圧力に上昇させる。さらに、ガスボンベ12を交換することによって、ヘリウムガスと窒素ガスの何れを検知層3内に注入するかを選択する。

【0033】

圧力検出手段8は、圧力を計測可能なアナログ又はデジタルの圧力計からなり、検知層3内の気体圧力を検出可能に構成されている。温度検知手段9は、温度を計測可能なアナログ又はデジタルの温度計からなり、検知層3内の温度を検出できるように構成されている。

【0034】

次に、図2乃至4により、地中に埋設された二重殻タンクの破損箇所を特定する地中埋設物の破損検査法について説明する。

【0035】

前記二重殻タンク5を埋設した状態で破損の有無及び破損箇所の検出を行う地中埋設物の破損検査法は、二重殻タンク5に破損があるか否かを確認する確認作業と、該破損確認作業によって二重殻タンク5に破損があることが確認された場合にその破損箇所を特定する特定作業と、特定作業によりもさらに詳しく破損箇所を特定する再度特定作業とを有している。

【0036】

上述の確認作業は、開閉弁を開作動させ、検知層3に窒素ガス(気体)を注入して検知層3内の圧力を、10〜20kPaの範囲から予め定めた所定の設定圧力(本例では20kPa前後)に上昇させる圧力上昇工程と、窒素ガスの注入を終えて開閉弁を閉作動させた後、検知層3内の圧力変化を経過観察することにより、二重殻タンク5の破損の有無及び破損規模の検出を行う破損検出工程とから構成されている。

【0037】

圧力設定工程では、窒素ガスが封入されたガスボンベを用いて、該窒素ガスをコンプレッサ等によって圧縮し、該圧縮された窒素ガスを検知層3に導入することによって、検知層3内の圧力を設定圧力まで上昇させ、その後、開閉弁13を閉作動させる。

【0038】

破損検出工程では、開閉弁13を閉操作してから後の15分間の検知層3内の圧力降下が設定圧力の15%(本例では20×0.15=3kPa)以下であって、その後の15分間の圧力降下が設定圧力の10%(本例では20×0.10=2kPa)以下である場合には破損箇所はなく、異常がないと判断できる。この場合は、二重殻タンク5に破損がないため、以下の特定作業及び再度特定作業をする必要がなくなるため検査費用の節約となる。

【0039】

一方、検知層3内の圧力降下が上述の値より大きい場合には二重殻タンク5に破損があると判断することができる。また、破損の亀裂の大きさによって、設定圧力まで上昇させた検知層3内の圧力が上昇前の元の圧力に戻るまでの時間である破損規模予測時間を予め計測しておくことで、二重殻タンク5に発生した破損箇所の亀裂の大きさも推定することができる。

【0040】

また、上述の破損規模予測時間は、亀裂の大きさだけでなく二重殻タンクの容量の大きさによっても変動するため、予め想定される二重殻タンクの大きさ毎に破損規模予測時間を計測しておく必要がある。このように予めサンプルを用意しておくことにより、様々な大きさの二重殻タンクにおいて破損箇所の亀裂の大きさが推定可能となる。

【0041】

例えば二重殻タンク5の容量がおよそ3万リットルの場合には、検知層3の圧力を20kPaまで上昇させた後に、二重殻タンク5に生じた径の大きさが0.3mmの場合には20分前後(具体的には約22分)、0.5mmの場合には10分前後(具体的には約8分)、1.0mmの場合には約2〜3分経過することで検知層3内の圧力が元に戻ることが確認されており、これらの時間を破損規模予測時間として用いることにより、破損規模の程度が推定できる。

【0042】

これにより、上記圧力設定工程及び破損検出工程からなる確認作業を行うことにより、二重殻タンク5の破損の有無及び破損規模の検出をすることができる。

【0043】

図2,3は、特定作業の構成を示す二重殻タンクの側断面図及び平面図である。上述の特定作業は、地中に埋設された二重殻タンクの外形に沿ってガス検知部14を複数設ける準備工程と、準備工程の後に空気より比重の小さい不活性ガスであるヘリウムガスを検知層3(中空部)に注入する注入工程と、注入工程の後に複数の各ガス検知部14によって検知層3から漏れ出るガスを検知する検知工程と、検知工程の後であってガスが検知された場合には、全てのガス検知部14の内から該ガスが検知されたガス検知部14を特定することにより二重殻タンク5の破損箇所を特定する特定工程とから構成されている。

【0044】

準備工程では、円柱状に刳り貫かれて上方側が開放された上下方向の検出穴16と、該検出穴16に下部側が嵌合挿入されて固定されて中途部及び上部側が地上に露出することにより検出穴16から地上側へガスの流路を確保する上下方向の通気管17と、通気管17の上端部に設けられて通気管17から排出されるヘリウムガスの濃度を検知するガス検知装置15とから構成される上記ガス検知部14が複数設けられる。

【0045】

検出穴16を設けるにあたっては、まず、通電させた際に発生する電磁波の強弱を計測することにより地中埋設物の平面的位置及び地上からの深さを検知するロケータ等の地中埋設物検知装置によって地中埋設物である二重殻タンク5及びその他配管の平面的位置及び埋設深さを特定し、地上に二重殻タンク5の外形を墨付け等で記録することによって二重殻タンク5の平面的位置を特定する。

【0046】

その後、平面視二重殻タンク5の全体が含まれて格子状に並ぶとともに配管等を避けようにして複数の検出穴16を掘削する。この際、検出穴16は、二重殻タンク5に近接する位置まで掘下げられる。すなわち、互いを結ぶように線を引くと格子状をなす複数の検出穴16の底同士を連接する仮想面が二重殻タンク5の上半部側に外形に沿う形状をなしている。言い換えると、複数の検出穴16の深さは、二重殻タンク5の外形に沿うように複数のバリエーションが設けられている。

【0047】

上記準備工程により、通気性を有する地中の上面側がコンクリートやアスファルト等に覆われている場合においても、ボーリングバーやハンマードリルによって、コンクリートやアスファルト等を貫通する検出穴を掘削するため、通気性を有する地中位置に漏れ出たガスを通気管17及びガス検知装置15を用いることで検知することができる。

【0048】

注入工程では、二重殻タンク5の検知層3に漏洩検知管4を介して空気より比重の小さいガスを注入する工程となっている。ここで、検知層3内に注入されるガスは、空気より比重が小さければ適用可能であるが、二重殻タンク5外へ漏れ出たガスを検知する性質上、空気中で他の成分と反応を起こし難い不活性ガスが好まれる。したがって、上記性質を満たすヘリウムガスが検査用のガスとして特に適している。

【0049】

したがって、該注入工程では、ヘリウムガスが封入されたガスタンク12を用い、該ヘリウムガスをコンプレッサ等によって圧縮し、該圧縮されたヘリウムガスを、開状態の開閉弁13を介して検知層3に導入することにより検知層3内の圧力を上述の設定圧力まで上昇させ、開閉弁13を閉作動させることにより、検知層3内にガスを注入する。ちなみに、設定圧力は、上述のように10〜20kPaの範囲で設定されるが、上述の確認作業時とは異なる値としてもよい。

【0050】

検知工程では、各ガス検知部において、注入工程においてガスが注入された状態の二重殻タンク5から漏れ出るガスの検知を所定時間経過毎に行い、ガスが検知された場合には、その度に、どのガス検知部14においてヘリウムガスが検知されたのかを記憶する他、ガスが検知された各ガス検知部14においてガス濃度及びガス注入後からの経過時間を記憶する。ちなみに、この検知工程においてガスが検知されなかった場合には少なくとも二重殻タンク5の外殻2に破損が生じてないことが確認できる。

【0051】

特定工程では、ガスが検知されたガス検知部14の位置から二重殻タンク5の破損箇所の特定を行うが、複数のガス検知部14においてガスが検知された場合には、検知されたガス濃度の違いや、ガス注入後の経過時間の違いから、ガスが検知された複数のガス検知部14のどれが破損箇所に近いのかを特定する。例えば、ガスが検知された複数のガス検知部の内、ガス濃度が最も高いガス検知部14やガスが最も早く検知されたガス検知部14が最も破損箇所に近いガス検知部14であることが推定できる。

【0052】

なお、ガス注入後からガスが検知されるまでの時間によって、二重殻タンク5における破損箇所の上下位置の特定もある程度可能である。

【0053】

また、ガスは空気よりも軽いものを用いるため、あるガス検知部14から注入ガスが検知された場合には、そのガス検知部14の底よりも深い位置に破損箇所があることが判別できる。具体的には、例えば、図3に示す破損箇所がDである場合は、ガス検知部P1ではヘリウムガスが検知されないがガス検知部P2ではヘリウムガスが検知される。以上のような検知法を用いて、破損箇所の平面的な位置だけでなく上下方向の位置の特定を行うことも可能である。これに加えて、ガスが検出された検出穴16の深さを複数段階で深くして、夫々の深さにおいてガス検知を行い、ガスが検知されなくなった検出穴16の深さを記憶することにより、破損箇所の上下位置の特定を詳細に行うこともできる。

【0054】

図4は、再度特定作業時の構成を示す二重殻タンクの平面図である。上述の再度特定作業は、準備工程と、注入工程と、検知工程と、特定工程とを有し、破損箇所特定の精度を向上させる作業である。

【0055】

上記準備工程では、上述の特定作業において最も濃度の高いガスが検出された検出穴16を選定穴Sとして選出した後、選定穴Sを中心として前回の準備工程よりも狭い範囲を検査範囲内Aとして設定し、検査範囲A内において複数(図示する例では8つ)の検出穴16を前回のより間隔を狭めて格子状に配置する。この際、の地中埋設物検知装置によって、上述の同様に検出穴16の深さを定めることにより、二重殻タンク5の外形に沿ってガス検知部14が配されるようにする。

【0056】

上記注入工程では、前回の注入工程によって検知層3に注入されたガスが二重殻タンク5周辺の地中内に一定時間残留しているため、該残留するガスが地上部へ完全に抜けるのを待ってからガス注入を行う必要がある。このため、この注入工程は、前回の注入工程の終了から1〜2日経過した後に行うことが好ましく、注入ガスとしてはヘリウムガスを用いる。このようにして、より細かい間隔でガス検知部14を設けることにより、より詳細な破損箇所の特定を行うことが可能にある。

【0057】

なお、前記の再度特定作業を、徐々に、検査範囲を絞り込むとともに格子状に配される検出穴16同士の間隔を狭めて複数回行い、地中埋設物の破損箇所特定の精度をさらに向上させても良いし、二重殻タンク5が小さいケース等、場合によっては再度特定作業を省略してもよい。

【0058】

再度特定作業終了後は、準備工程でコンクリートやアスファルト等に設けた検出穴16の埋め戻し作業を行う。以上の工程により、地中埋設物の破損検査法を用いることにより、埋設物を地中に埋設した状態のままで、地中埋設物の破損の有無及び破損規模の検出と、破損箇所の特定を行うことができる。

【0059】

その後、上述の地中埋設物の破損検査法を適用したことにより二重殻タンク5の破損箇所が特定された場合において、地面を掘り起こして二重殻タンク5の修理等をする際に、破損箇所の特定が正しいか否かの確認工程を設けても良い。該確認工程では、破損箇所と特定された近辺に石鹸水を付着させ、その後に検知層3に窒素ガスを注入し、破損箇所に泡が生じるのを目視で確認することによって特定された破損箇所が正しいか否かについての確認作業を行う。

【0060】

なお、検査対象となる地中埋設物を一重殻タンクとし、一重殻タンク内部の貯蔵部を中空部として上述の破損検査法を適用しても良い。

【0061】

次に、図5乃至図8に基づき、本発明の別実施例について、上述の例と異なる点を説明する。

図5は、地中に配管されたパイプに破損検査法を適用した場合の側面図であり、図6(A)は、地中に配管されたパイプがフランジ接続された状態を示した図であり、図6(B)は、地中に配管されたパイプにガスボンベの注入口を接続した状態を示した図である。図示する地中埋設物の破損検査法は、地中に配管されたパイプ19(地中埋設物)について、地中埋設したままの状態で、破損の有無及び破損箇所の特定を行うものである。本例では、パイプ19に破損があるか否かを確認する確認作業と、該確認作業によってパイプ19に破損があることが確認された場合にその破損箇所を特定する特定作業と、特定作業によりさらに詳しく破損箇所を特定する再度特定作業とを有している。再度特定作業は省略される場合がある。

【0062】

特定作業における準備工程では、配管図等に基づいて、地中埋設物検知装置により地中のパイプ19の平面的位置や埋設深さを確認し、検出穴16を設ける箇所を設定する。地中に埋設されるパイプ19については、平面的配置が重要であるため、検出穴16の底が、対象となるパイプ19の上方側近傍に位置するように検出穴16を掘削する。これに加えて、地中のパイプ19の配管方向に沿って複数の検出穴16に配置することにより、パイプ19の外形に沿ってガス検出部14を設けている。

【0063】

注入工程では、パイプ内部21(中空部)にヘリウムガスを注入する必要があるため、検査区間内近傍の検査用のマンホール29内において、ボルト23とナット24を用いてフランジ接続22されている検査対象のパイプ19のフランジ接続22を解除し、ガス注入手段7により所定の圧力でヘリウムガスを圧縮してパイプ内部21に注入することのできるホース26を該接続が解除されたパイプ19に接続することにより、ヘリウムガスをパイプ内部21に注入する構成となっている。

【0064】

次に、地中に配管された複数のパイプに破損検査法を適用した事例について説明する。

図7は、地中に配設されたパイプに破損検査法を適用する際の検出穴の位置を示す平面図である。同図に示す例では、土中において隣接状態で同一方向に配管された一対のパイプ19である1番タンク通気管19Aと、2番タンク通気管19Bとに、本破損検査法を適用した場合について示している。

【0065】

上述の準備工程において設定される検出穴16は、2番タンク通気管19Bの側面側の位置に1番から5番の検出穴を設け、1番タンク通気管19Aの側面側の位置に10番から19番までの検出穴を設け、両通気管19A,19Bの間に6番から9番までの検出穴が設けられているため、全部で19箇所に検出穴が配置されている。このように、近接状態で隣接配置された複数のパイプ19の何れからも近い場所に配設方向に沿って複数の検出穴を配置することにより、該複数の検出穴を複数のパイプ19で兼用できる。図示する例では、1番タンク通気管19A及び2番タンク通気管19Bについて夫々19箇所の検出穴を設置する場合には、計38箇所(19×2=38箇所)の検出穴が必要になるところ、上記構成によって検出穴を兼用化することによって、検出穴の総数を19箇所に削減することができる。

【0066】

注入工程及び検知工程において、埋設された複数のパイプ19について同時にヘリウムガスが注入されると、該検知工程により検出されたデータが何れのパイプ19から漏れ出たヘリウムガスなのかが判断できないため、順番に一本ずつ注入工程及び検知工程を繰返す必要がある。図示する例では、1番タンク通気管19Aにヘリウムガスを注入し、検知工程が終了した場合には、隣接する1番タンク通気管19A及び2番タンク通気管19Bの周辺にヘリウムガスが残留しているため、該検知工程終了後1〜2日経過してヘリウムガスが地上側へ拡散してから、2番タンク通気管19Bについて注入工程及び検知工程を行うことが好ましい。

【0067】

図8は、検知工程によって検出されたガス濃度と該ガスが検知されるまでの時間とを示した図である。これにより、2番タンク通気管19Bについて、ヘリウムガス注入後75分経過時に、16番検出穴よりガスを検出し、その後2.1%のガス濃度を検出している。また、1番タンク通気管19Aについて、ガス注入後15分経過時に、16番検出穴よりヘリウムガスを検出し、その後34%のガス濃度を検出し、隣接する15番検出穴からも0.6%のガス濃度を検出している。

【0068】

したがって、上記計測結果により、1番タンク通気管19A及び2番タンク通気管19Bともに、16番検出穴付近でパイプの埋設部が破損していることが推測され、特に1番タンク通気管19Aでは15番検出穴からもガスが検出されているため、破損箇所は16番検出穴付近であって、15番検出穴側に生じていることが推測される。また、16番検出穴からの距離は1番タンク通気管19Aの方が近接しているため、1番タンク通気管19Aの方が計測されたガス濃度が高く、ガスを検知するまでの測定時間も早いものの、その差は非常に開いているため、1番タンク通気管19Aの破損規模は2番タンク通気管19Bの破損に比べて大きいことが予測される。

【符号の説明】

【0069】

1 内殻

2 外殻

3 検知層(中空部)

5 二重殻タンク(地中埋設物)

14 ガス検知部

15 ガス検知装置

16 検出穴

19 パイプ(地中埋設物)

21 パイプ内部(中空部)

【技術分野】

【0001】

地中に配管されたパイプや地中に埋設されたタンク等である地中埋設物の破損箇所を検出する地中埋設物の破損検査法に関する。

【背景技術】

【0002】

地中に埋設される水道管等のパイプや、給油所等に設置される二重殻タンク等である地中埋設物は、漏れ防止や安全性の観点から、孔や亀裂等の破損箇所があるか否か等を定期的に検査する必要があるが、このような検査を行う際には、地中に一度埋められたものを再び掘り返す作業は多大なものとなるため、埋設された状態のままで前記地中埋設物の破損検査を行う方が好ましい。

【0003】

そして、そのような地中埋設物の破損検査法として、埋設された二重殻タンクの外殻と内殻の間に形成される中空部内を加圧又は減圧し、該中空部内の圧力変化を経過観察することにより二重殻タンクの破損の有無を検査する特許文献1に示す技術が公知になっている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−113859号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、上記文献の地中埋設物の破損検査法は、中空部内の圧力変化により、地中から露出させる事無く地中埋設物の破損の有無を検査できる一方で、地中埋設物の破損が発見された場合に、破損している箇所が地中埋設物のどの箇所であるかを特定することが困難である課題がある。

本発明は上記課題を解決し、地中に埋設された状態のままで、破損の有無及び破損箇所の特定を行うことが可能な地中埋設物の破損検査法を提供することを目的としている。

【課題を解決するための手段】

【0006】

上記目的を達成するため本発明の地中埋設物の破損検査法は、第1に、通気性を有する地中に埋設された地中埋設物の中空部にガスを注入し、地中埋設物外へのガスの漏れを検知することにより地中埋設物の破損を検査する地中埋設物の破損検査法において、地中埋設物の外形に沿ってガス検知部14を複数設ける準備工程と、準備工程の後に空気より比重の小さいガスを中空部に注入する注入工程と、注入工程の後に複数の各ガス検知部14によって中空部から漏れ出るガスを検知する検知工程と、検知工程の後であってガスが検知された場合には、全てのガス検知部14の内から該ガスが検知されたガス検知部14を特定することにより地中埋設物の破損箇所を特定する特定工程と、から構成されることを特徴としている。

【0007】

第2に、前記ガスとして、不活性ガスを用いたことを特徴としている。

【0008】

第3に、前記不活性ガスとして、ヘリウムガスを用いたことを特徴としている。

【0009】

第4に、前記特定工程によって特定された破損箇所の周辺に範囲を限定し、ガス検知部14の配設間隔を狭め、準備工程と注入工程と検知工程と特定工程とを含んだ再度の破損箇所の特定作業である再度特定作業を行うことを特徴としている。

【0010】

第5に、前記再度特定作業を次第にガス検知部14の配設間隔を狭めて複数回行うことを特徴としている。

【0011】

第6に、前記ガス検知部14を、地中埋設物の外形に沿って穿設された上下方向の複数の検出穴16と、各検出穴16に設けられたガス検知装置15とにより構成したことを特徴としている。

【0012】

第7に、ガス検知部14によってガスの濃度を計測することを特徴としている。

【0013】

第8に、中空部にガスを注入してからガス検知部14によってガスを検知するまでの時間を計測し、該時間に基づいて破損箇所の特定を行うことを特徴としている。

【0014】

第9に、地中埋設物が二重殻タンク5であって、二重殻タンク5の外殻2と内殻1の間に前記中空部3が形成されることを特徴としている。

【0015】

第10に、前記検出穴16の深さにバリエーションを設けることにより、二重殻タンク5の破損箇所の上下位置を特定することを特徴としている。

【0016】

第11に、地中埋設物が地中に配管されたパイプ19であって、該パイプ19の内周側に前記中空部21が形成されたことを特徴としている。

【0017】

第12に、準備工程の前に、中空部に気体を注入した際の中空部内の圧力変化により破損の有無を検出する破損検出工程を設けたことを特徴としている。

【発明の効果】

【0018】

以上のように構成される本発明によれば、地中埋設物の外形に沿って複数設けられたガス検知部によって、地中に埋設された状態のままで、地中埋設物の破損の有無及び破損箇所の特定を行うことができるため利便性が高い他、破損が発見された後の修復作業等も効率的に行うことが可能になるという効果がある。

【0019】

また、注入するガスとして不活性ガスを用いることにより、地中埋設物から漏れ出た不活性ガスが空気中で反応することなく検出されるため、漏れ出る不活性ガスの量を正確に検知することができるという効果がある。

【0020】

また、前記不活性ガスとして、空気中にほとんど存在しないヘリウムガスを用いることにより、ガス注入前から空気中に存在していたガスを誤って検出することもなく、ガスの量の検出が容易になるという効果がある他、該ヘリウムガスは空気よりも比重が大幅に小さいため、注入から検出までの時間を短縮することができるという効果もある。

【0021】

また、特定工程によって特定された破損箇所の周辺に範囲を限定し、ガス検知部の配設間隔を狭め、準備工程と注入工程と検知工程と特定工程とを含んだ再度の破損箇所の特定作業である再度特定作業を行うことにより、破損箇所を特定する精度が向上するという効果がある。

【0022】

また、前記ガス検知部を、地中埋設物の外形に沿って穿設された上下方向の複数の検出穴と、各検出穴に設けられたガス検知装置とにより構成することにより、地表面側がコンクリート等であっても、該コンクリートを貫通して通気性を有する位置に至る検出穴を穿設することにより、本手法が適用できるため、汎用性が高いという効果がある。

【0023】

さらに、ガス検知部によってガスの濃度を計測又は中空部にガスを注入してからガス検知部によってガスを検知するまでの時間を計測することにより、ガス検知部の複数個所からガスが検出された場合でも、その計測した時間や濃度によって、該複数のガス検知部の内のどれが破損箇所から近いか等を推測することが可能になるという効果がある。

【0024】

また、地中埋設物が二重殻タンクであって、前記検出穴の深さにバリエーションを設けることにより、二重殻タンクの破損箇所の上下位置を特定することができるため、二重殻タンクの破損箇所特定の精度がさらに向上するという効果がある。

【0025】

なお、準備工程の前に、中空部に気体を注入した際の中空部内の圧力変化により破損の有無を予め検出することにより、地中埋設物に破損箇所がない場合において、検査費用を節約することができるという効果がある。

【図面の簡単な説明】

【0026】

【図1】本発明の地中埋設物の破損検査法を適用する二重殻タンクの全体側面図である。

【図2】特定作業の構成を示す二重殻タンクの側断面図である。

【図3】特定作業の構成を示す二重殻タンクの平面図である。

【図4】再度特定作業時の構成を示す二重殻タンクの平面図である。

【図5】地中に配管されたパイプに破損検査法を適用した場合の側面図である。

【図6】(A)は、地中に配管されたパイプがフランジ接続された状態を示した図であり、(B)は、地中に配管されたパイプにガスボンベの注入口を接続した状態を示した図である。

【図7】地中に配管されたパイプに破損検査法を適用する際の検出穴の位置を示す平面図である。

【図8】検知工程によって検出されたガス濃度と該ガスを検知されるまでの時間とを示した図である。

【発明を実施するための形態】

【0027】

以下図示する例に基づき本発明の実施形態について説明する。

図1は、本発明の地中埋設物の破損検査法を適用する二重殻タンクの全体側面図である。前記二重殻タンク5は、内殻1と、外殻2と、検知層3(中空部)と、漏洩検知管4とから構成され、土等の通気性を有する地中に埋設される地中埋設物である。

【0028】

内殻1は、内部に液体を貯留することができる貯蔵部6を有する水平方向に延びる円筒形状であって、スチール(STEEL)若しくは強化プラスチック(Fiber Reinforced Plastics)により形成された内側タンクである。また、外殻2は内殻1の外面全体を覆うように該内殻1の外側に配置されて該内殻1の形状に沿う円筒形状に形成された外側タンクであり、同様にスチール若しくは強化プラスチックから構成されている。

【0029】

したがって、前記二重殻タンク5には、内殻1及び外殻2がスチールで構成されるSS二重殻タンクと、内殻1がスチールで外殻2が強化プラスチックで構成されるSF二重殻タンクと、内殻及び外殻が強化プラスチックで構成されるFF二重殻タンクとがあり(図示する例ではSF二重殻タンク)、それぞれ内殻1の周りを外殻2が覆っている。該構成の二重殻タンク5は、ガソリン等の液体を貯蔵部6に貯蔵し、二重殻タンク5を地中に埋設することで地下タンクとして使用される。

【0030】

検知層3は、内殻1の外側面と外殻2の内側面との間の空間であって、二重殻タンク5の全周のうち上面側を除く範囲に形成されている。該検知層3は、SF二重殻タンクにおいては中空であり、SS二重殻タンクにおいては検査用の液体が充填されており、FF二重殻タンクにおいては中空の場合と検査用の液体が充填されている場合とがあるが、本発明では、何れの種類の二重殻タンク5においても、検知層3が中空状態になっている。

【0031】

漏洩検知管4は、検知層3を地上に連接する上下方向のパイプであって、その一端側が上記検知層3に接続される一方で、他端側が地上側又は地上側近傍に設けた開閉自在な検査用マンホール側まで延設される。漏洩検知管4の地上側端部には、検知層3に漏洩検知管4を介してガスを注入するガス注入手段7と、検知層3内の圧力を検出する圧力検出手段8と、検知層内の温度を検出する温度検出手段9とが設けられている。また、二重殻タンク5の上部には、該漏洩検知管4の他にも、内殻1の内面側に形成された貯蔵部6に地上側からガソリン等の液体を供給するための供給管路11が連接されており、地上側に設けた開閉自在な給油用マンホール側まで延設されている。

【0032】

ガス注入手段7は、検知層3内に注入するガスであるヘリウムガス又は窒素を封入したガスボンベ12と、ガスボンベ12から検知層3へのガスの流路の開閉を行う開閉弁13とを備え、ガスを、開閉弁13及び漏洩検知管4を介して、検知層3内に注入するように構成されている。具体的には、上記ガスをコンプレッサ等によって圧縮し、該圧縮されたガスを検知層3内に導入することにより、検知層3内を10〜20kPaの範囲で予め定められた設定圧力に上昇させる。さらに、ガスボンベ12を交換することによって、ヘリウムガスと窒素ガスの何れを検知層3内に注入するかを選択する。

【0033】

圧力検出手段8は、圧力を計測可能なアナログ又はデジタルの圧力計からなり、検知層3内の気体圧力を検出可能に構成されている。温度検知手段9は、温度を計測可能なアナログ又はデジタルの温度計からなり、検知層3内の温度を検出できるように構成されている。

【0034】

次に、図2乃至4により、地中に埋設された二重殻タンクの破損箇所を特定する地中埋設物の破損検査法について説明する。

【0035】

前記二重殻タンク5を埋設した状態で破損の有無及び破損箇所の検出を行う地中埋設物の破損検査法は、二重殻タンク5に破損があるか否かを確認する確認作業と、該破損確認作業によって二重殻タンク5に破損があることが確認された場合にその破損箇所を特定する特定作業と、特定作業によりもさらに詳しく破損箇所を特定する再度特定作業とを有している。

【0036】

上述の確認作業は、開閉弁を開作動させ、検知層3に窒素ガス(気体)を注入して検知層3内の圧力を、10〜20kPaの範囲から予め定めた所定の設定圧力(本例では20kPa前後)に上昇させる圧力上昇工程と、窒素ガスの注入を終えて開閉弁を閉作動させた後、検知層3内の圧力変化を経過観察することにより、二重殻タンク5の破損の有無及び破損規模の検出を行う破損検出工程とから構成されている。

【0037】

圧力設定工程では、窒素ガスが封入されたガスボンベを用いて、該窒素ガスをコンプレッサ等によって圧縮し、該圧縮された窒素ガスを検知層3に導入することによって、検知層3内の圧力を設定圧力まで上昇させ、その後、開閉弁13を閉作動させる。

【0038】

破損検出工程では、開閉弁13を閉操作してから後の15分間の検知層3内の圧力降下が設定圧力の15%(本例では20×0.15=3kPa)以下であって、その後の15分間の圧力降下が設定圧力の10%(本例では20×0.10=2kPa)以下である場合には破損箇所はなく、異常がないと判断できる。この場合は、二重殻タンク5に破損がないため、以下の特定作業及び再度特定作業をする必要がなくなるため検査費用の節約となる。

【0039】

一方、検知層3内の圧力降下が上述の値より大きい場合には二重殻タンク5に破損があると判断することができる。また、破損の亀裂の大きさによって、設定圧力まで上昇させた検知層3内の圧力が上昇前の元の圧力に戻るまでの時間である破損規模予測時間を予め計測しておくことで、二重殻タンク5に発生した破損箇所の亀裂の大きさも推定することができる。

【0040】

また、上述の破損規模予測時間は、亀裂の大きさだけでなく二重殻タンクの容量の大きさによっても変動するため、予め想定される二重殻タンクの大きさ毎に破損規模予測時間を計測しておく必要がある。このように予めサンプルを用意しておくことにより、様々な大きさの二重殻タンクにおいて破損箇所の亀裂の大きさが推定可能となる。

【0041】

例えば二重殻タンク5の容量がおよそ3万リットルの場合には、検知層3の圧力を20kPaまで上昇させた後に、二重殻タンク5に生じた径の大きさが0.3mmの場合には20分前後(具体的には約22分)、0.5mmの場合には10分前後(具体的には約8分)、1.0mmの場合には約2〜3分経過することで検知層3内の圧力が元に戻ることが確認されており、これらの時間を破損規模予測時間として用いることにより、破損規模の程度が推定できる。

【0042】

これにより、上記圧力設定工程及び破損検出工程からなる確認作業を行うことにより、二重殻タンク5の破損の有無及び破損規模の検出をすることができる。

【0043】

図2,3は、特定作業の構成を示す二重殻タンクの側断面図及び平面図である。上述の特定作業は、地中に埋設された二重殻タンクの外形に沿ってガス検知部14を複数設ける準備工程と、準備工程の後に空気より比重の小さい不活性ガスであるヘリウムガスを検知層3(中空部)に注入する注入工程と、注入工程の後に複数の各ガス検知部14によって検知層3から漏れ出るガスを検知する検知工程と、検知工程の後であってガスが検知された場合には、全てのガス検知部14の内から該ガスが検知されたガス検知部14を特定することにより二重殻タンク5の破損箇所を特定する特定工程とから構成されている。

【0044】

準備工程では、円柱状に刳り貫かれて上方側が開放された上下方向の検出穴16と、該検出穴16に下部側が嵌合挿入されて固定されて中途部及び上部側が地上に露出することにより検出穴16から地上側へガスの流路を確保する上下方向の通気管17と、通気管17の上端部に設けられて通気管17から排出されるヘリウムガスの濃度を検知するガス検知装置15とから構成される上記ガス検知部14が複数設けられる。

【0045】

検出穴16を設けるにあたっては、まず、通電させた際に発生する電磁波の強弱を計測することにより地中埋設物の平面的位置及び地上からの深さを検知するロケータ等の地中埋設物検知装置によって地中埋設物である二重殻タンク5及びその他配管の平面的位置及び埋設深さを特定し、地上に二重殻タンク5の外形を墨付け等で記録することによって二重殻タンク5の平面的位置を特定する。

【0046】

その後、平面視二重殻タンク5の全体が含まれて格子状に並ぶとともに配管等を避けようにして複数の検出穴16を掘削する。この際、検出穴16は、二重殻タンク5に近接する位置まで掘下げられる。すなわち、互いを結ぶように線を引くと格子状をなす複数の検出穴16の底同士を連接する仮想面が二重殻タンク5の上半部側に外形に沿う形状をなしている。言い換えると、複数の検出穴16の深さは、二重殻タンク5の外形に沿うように複数のバリエーションが設けられている。

【0047】

上記準備工程により、通気性を有する地中の上面側がコンクリートやアスファルト等に覆われている場合においても、ボーリングバーやハンマードリルによって、コンクリートやアスファルト等を貫通する検出穴を掘削するため、通気性を有する地中位置に漏れ出たガスを通気管17及びガス検知装置15を用いることで検知することができる。

【0048】

注入工程では、二重殻タンク5の検知層3に漏洩検知管4を介して空気より比重の小さいガスを注入する工程となっている。ここで、検知層3内に注入されるガスは、空気より比重が小さければ適用可能であるが、二重殻タンク5外へ漏れ出たガスを検知する性質上、空気中で他の成分と反応を起こし難い不活性ガスが好まれる。したがって、上記性質を満たすヘリウムガスが検査用のガスとして特に適している。

【0049】

したがって、該注入工程では、ヘリウムガスが封入されたガスタンク12を用い、該ヘリウムガスをコンプレッサ等によって圧縮し、該圧縮されたヘリウムガスを、開状態の開閉弁13を介して検知層3に導入することにより検知層3内の圧力を上述の設定圧力まで上昇させ、開閉弁13を閉作動させることにより、検知層3内にガスを注入する。ちなみに、設定圧力は、上述のように10〜20kPaの範囲で設定されるが、上述の確認作業時とは異なる値としてもよい。

【0050】

検知工程では、各ガス検知部において、注入工程においてガスが注入された状態の二重殻タンク5から漏れ出るガスの検知を所定時間経過毎に行い、ガスが検知された場合には、その度に、どのガス検知部14においてヘリウムガスが検知されたのかを記憶する他、ガスが検知された各ガス検知部14においてガス濃度及びガス注入後からの経過時間を記憶する。ちなみに、この検知工程においてガスが検知されなかった場合には少なくとも二重殻タンク5の外殻2に破損が生じてないことが確認できる。

【0051】

特定工程では、ガスが検知されたガス検知部14の位置から二重殻タンク5の破損箇所の特定を行うが、複数のガス検知部14においてガスが検知された場合には、検知されたガス濃度の違いや、ガス注入後の経過時間の違いから、ガスが検知された複数のガス検知部14のどれが破損箇所に近いのかを特定する。例えば、ガスが検知された複数のガス検知部の内、ガス濃度が最も高いガス検知部14やガスが最も早く検知されたガス検知部14が最も破損箇所に近いガス検知部14であることが推定できる。

【0052】

なお、ガス注入後からガスが検知されるまでの時間によって、二重殻タンク5における破損箇所の上下位置の特定もある程度可能である。

【0053】

また、ガスは空気よりも軽いものを用いるため、あるガス検知部14から注入ガスが検知された場合には、そのガス検知部14の底よりも深い位置に破損箇所があることが判別できる。具体的には、例えば、図3に示す破損箇所がDである場合は、ガス検知部P1ではヘリウムガスが検知されないがガス検知部P2ではヘリウムガスが検知される。以上のような検知法を用いて、破損箇所の平面的な位置だけでなく上下方向の位置の特定を行うことも可能である。これに加えて、ガスが検出された検出穴16の深さを複数段階で深くして、夫々の深さにおいてガス検知を行い、ガスが検知されなくなった検出穴16の深さを記憶することにより、破損箇所の上下位置の特定を詳細に行うこともできる。

【0054】

図4は、再度特定作業時の構成を示す二重殻タンクの平面図である。上述の再度特定作業は、準備工程と、注入工程と、検知工程と、特定工程とを有し、破損箇所特定の精度を向上させる作業である。

【0055】

上記準備工程では、上述の特定作業において最も濃度の高いガスが検出された検出穴16を選定穴Sとして選出した後、選定穴Sを中心として前回の準備工程よりも狭い範囲を検査範囲内Aとして設定し、検査範囲A内において複数(図示する例では8つ)の検出穴16を前回のより間隔を狭めて格子状に配置する。この際、の地中埋設物検知装置によって、上述の同様に検出穴16の深さを定めることにより、二重殻タンク5の外形に沿ってガス検知部14が配されるようにする。

【0056】

上記注入工程では、前回の注入工程によって検知層3に注入されたガスが二重殻タンク5周辺の地中内に一定時間残留しているため、該残留するガスが地上部へ完全に抜けるのを待ってからガス注入を行う必要がある。このため、この注入工程は、前回の注入工程の終了から1〜2日経過した後に行うことが好ましく、注入ガスとしてはヘリウムガスを用いる。このようにして、より細かい間隔でガス検知部14を設けることにより、より詳細な破損箇所の特定を行うことが可能にある。

【0057】

なお、前記の再度特定作業を、徐々に、検査範囲を絞り込むとともに格子状に配される検出穴16同士の間隔を狭めて複数回行い、地中埋設物の破損箇所特定の精度をさらに向上させても良いし、二重殻タンク5が小さいケース等、場合によっては再度特定作業を省略してもよい。

【0058】

再度特定作業終了後は、準備工程でコンクリートやアスファルト等に設けた検出穴16の埋め戻し作業を行う。以上の工程により、地中埋設物の破損検査法を用いることにより、埋設物を地中に埋設した状態のままで、地中埋設物の破損の有無及び破損規模の検出と、破損箇所の特定を行うことができる。

【0059】

その後、上述の地中埋設物の破損検査法を適用したことにより二重殻タンク5の破損箇所が特定された場合において、地面を掘り起こして二重殻タンク5の修理等をする際に、破損箇所の特定が正しいか否かの確認工程を設けても良い。該確認工程では、破損箇所と特定された近辺に石鹸水を付着させ、その後に検知層3に窒素ガスを注入し、破損箇所に泡が生じるのを目視で確認することによって特定された破損箇所が正しいか否かについての確認作業を行う。

【0060】

なお、検査対象となる地中埋設物を一重殻タンクとし、一重殻タンク内部の貯蔵部を中空部として上述の破損検査法を適用しても良い。

【0061】

次に、図5乃至図8に基づき、本発明の別実施例について、上述の例と異なる点を説明する。

図5は、地中に配管されたパイプに破損検査法を適用した場合の側面図であり、図6(A)は、地中に配管されたパイプがフランジ接続された状態を示した図であり、図6(B)は、地中に配管されたパイプにガスボンベの注入口を接続した状態を示した図である。図示する地中埋設物の破損検査法は、地中に配管されたパイプ19(地中埋設物)について、地中埋設したままの状態で、破損の有無及び破損箇所の特定を行うものである。本例では、パイプ19に破損があるか否かを確認する確認作業と、該確認作業によってパイプ19に破損があることが確認された場合にその破損箇所を特定する特定作業と、特定作業によりさらに詳しく破損箇所を特定する再度特定作業とを有している。再度特定作業は省略される場合がある。

【0062】

特定作業における準備工程では、配管図等に基づいて、地中埋設物検知装置により地中のパイプ19の平面的位置や埋設深さを確認し、検出穴16を設ける箇所を設定する。地中に埋設されるパイプ19については、平面的配置が重要であるため、検出穴16の底が、対象となるパイプ19の上方側近傍に位置するように検出穴16を掘削する。これに加えて、地中のパイプ19の配管方向に沿って複数の検出穴16に配置することにより、パイプ19の外形に沿ってガス検出部14を設けている。

【0063】

注入工程では、パイプ内部21(中空部)にヘリウムガスを注入する必要があるため、検査区間内近傍の検査用のマンホール29内において、ボルト23とナット24を用いてフランジ接続22されている検査対象のパイプ19のフランジ接続22を解除し、ガス注入手段7により所定の圧力でヘリウムガスを圧縮してパイプ内部21に注入することのできるホース26を該接続が解除されたパイプ19に接続することにより、ヘリウムガスをパイプ内部21に注入する構成となっている。

【0064】

次に、地中に配管された複数のパイプに破損検査法を適用した事例について説明する。

図7は、地中に配設されたパイプに破損検査法を適用する際の検出穴の位置を示す平面図である。同図に示す例では、土中において隣接状態で同一方向に配管された一対のパイプ19である1番タンク通気管19Aと、2番タンク通気管19Bとに、本破損検査法を適用した場合について示している。

【0065】

上述の準備工程において設定される検出穴16は、2番タンク通気管19Bの側面側の位置に1番から5番の検出穴を設け、1番タンク通気管19Aの側面側の位置に10番から19番までの検出穴を設け、両通気管19A,19Bの間に6番から9番までの検出穴が設けられているため、全部で19箇所に検出穴が配置されている。このように、近接状態で隣接配置された複数のパイプ19の何れからも近い場所に配設方向に沿って複数の検出穴を配置することにより、該複数の検出穴を複数のパイプ19で兼用できる。図示する例では、1番タンク通気管19A及び2番タンク通気管19Bについて夫々19箇所の検出穴を設置する場合には、計38箇所(19×2=38箇所)の検出穴が必要になるところ、上記構成によって検出穴を兼用化することによって、検出穴の総数を19箇所に削減することができる。

【0066】

注入工程及び検知工程において、埋設された複数のパイプ19について同時にヘリウムガスが注入されると、該検知工程により検出されたデータが何れのパイプ19から漏れ出たヘリウムガスなのかが判断できないため、順番に一本ずつ注入工程及び検知工程を繰返す必要がある。図示する例では、1番タンク通気管19Aにヘリウムガスを注入し、検知工程が終了した場合には、隣接する1番タンク通気管19A及び2番タンク通気管19Bの周辺にヘリウムガスが残留しているため、該検知工程終了後1〜2日経過してヘリウムガスが地上側へ拡散してから、2番タンク通気管19Bについて注入工程及び検知工程を行うことが好ましい。

【0067】

図8は、検知工程によって検出されたガス濃度と該ガスが検知されるまでの時間とを示した図である。これにより、2番タンク通気管19Bについて、ヘリウムガス注入後75分経過時に、16番検出穴よりガスを検出し、その後2.1%のガス濃度を検出している。また、1番タンク通気管19Aについて、ガス注入後15分経過時に、16番検出穴よりヘリウムガスを検出し、その後34%のガス濃度を検出し、隣接する15番検出穴からも0.6%のガス濃度を検出している。

【0068】

したがって、上記計測結果により、1番タンク通気管19A及び2番タンク通気管19Bともに、16番検出穴付近でパイプの埋設部が破損していることが推測され、特に1番タンク通気管19Aでは15番検出穴からもガスが検出されているため、破損箇所は16番検出穴付近であって、15番検出穴側に生じていることが推測される。また、16番検出穴からの距離は1番タンク通気管19Aの方が近接しているため、1番タンク通気管19Aの方が計測されたガス濃度が高く、ガスを検知するまでの測定時間も早いものの、その差は非常に開いているため、1番タンク通気管19Aの破損規模は2番タンク通気管19Bの破損に比べて大きいことが予測される。

【符号の説明】

【0069】

1 内殻

2 外殻

3 検知層(中空部)

5 二重殻タンク(地中埋設物)

14 ガス検知部

15 ガス検知装置

16 検出穴

19 パイプ(地中埋設物)

21 パイプ内部(中空部)

【特許請求の範囲】

【請求項1】

通気性を有する地中に埋設された地中埋設物の中空部にガスを注入し、地中埋設物外へのガスの漏れを検知することにより地中埋設物の破損を検査する地中埋設物の破損検査法において、地中埋設物の外形に沿ってガス検知部(14)を複数設ける準備工程と、準備工程の後に空気より比重の小さいガスを中空部に注入する注入工程と、注入工程の後に複数の各ガス検知部(14)によって中空部から漏れ出るガスを検知する検知工程と、検知工程の後であってガスが検知された場合には、全てのガス検知部(14)の内から該ガスが検知されたガス検知部(14)を特定することにより地中埋設物の破損箇所を特定する特定工程と、からなる地中埋設物の破損検査法。

【請求項2】

前記ガスとして、不活性ガスを用いた請求項1の地中埋設物の破損検査法。

【請求項3】

前記不活性ガスとして、ヘリウムガスを用いた請求項2の地中埋設物の破損検査法。

【請求項4】

前記特定工程によって特定された破損箇所の周辺に範囲を限定し、ガス検知部(14)の配設間隔を狭め、準備工程と注入工程と検知工程と特定工程とを含んだ再度の破損箇所の特定作業である再度特定作業を行う請求項1,2又は3の地中埋設物の破損検査法

【請求項5】

前記再度特定作業を次第にガス検知部(14)の配設間隔を狭めて複数回行う請求項4の地中埋設物の破損箇所検査法。

【請求項6】

前記ガス検知部(14)を、地中埋設物の外形に沿って穿設された上下方向の複数の検出穴(16)と、各検出穴(16)に設けられたガス検知装置(15)とにより構成した請求項1,2,3,4又は5に記載の地中埋設物の破損検査法。

【請求項7】

ガス検知部(14)によってガスの濃度を計測する請求項1,2,3,4,5又は6の地中埋設物の破損検査法。

【請求項8】

中空部にガスを注入してからガス検知部(14)によってガスを検知するまでの時間を計測し、該時間に基づいて破損箇所の特定を行う請求項1,2,3,4,5,6又は7の地中埋設物の破損検査法。

【請求項9】

地中埋設物が二重殻タンク(5)であって、二重殻タンク(5)の外殻(2)と内殻(1)の間に前記中空部(3)が形成される請求項1,2,3,4,5,6,7又は8の地中埋設物の破損検査法。

【請求項10】

前記検出穴(16)の深さにバリエーションを設けることにより、二重殻タンク(5)の破損箇所の上下位置を特定する請求項9に記載の地中埋設物の破損検査法。

【請求項11】

地中埋設物が地中に配管されたパイプ(19)であって、該パイプ(19)の内周側に前記中空部(21)が形成された請求項1,2,3,4,5,6,7又は8の地中埋設物の破損検査法。

【請求項12】

準備工程の前に、中空部に気体を注入した際の中空部内の圧力変化により破損の有無を検出する破損検出工程を設けた請求項1,2,3,4,5,6,7,8,9,10又は11の地中埋設物の破損検査法。

【請求項1】

通気性を有する地中に埋設された地中埋設物の中空部にガスを注入し、地中埋設物外へのガスの漏れを検知することにより地中埋設物の破損を検査する地中埋設物の破損検査法において、地中埋設物の外形に沿ってガス検知部(14)を複数設ける準備工程と、準備工程の後に空気より比重の小さいガスを中空部に注入する注入工程と、注入工程の後に複数の各ガス検知部(14)によって中空部から漏れ出るガスを検知する検知工程と、検知工程の後であってガスが検知された場合には、全てのガス検知部(14)の内から該ガスが検知されたガス検知部(14)を特定することにより地中埋設物の破損箇所を特定する特定工程と、からなる地中埋設物の破損検査法。

【請求項2】

前記ガスとして、不活性ガスを用いた請求項1の地中埋設物の破損検査法。

【請求項3】

前記不活性ガスとして、ヘリウムガスを用いた請求項2の地中埋設物の破損検査法。

【請求項4】

前記特定工程によって特定された破損箇所の周辺に範囲を限定し、ガス検知部(14)の配設間隔を狭め、準備工程と注入工程と検知工程と特定工程とを含んだ再度の破損箇所の特定作業である再度特定作業を行う請求項1,2又は3の地中埋設物の破損検査法

【請求項5】

前記再度特定作業を次第にガス検知部(14)の配設間隔を狭めて複数回行う請求項4の地中埋設物の破損箇所検査法。

【請求項6】

前記ガス検知部(14)を、地中埋設物の外形に沿って穿設された上下方向の複数の検出穴(16)と、各検出穴(16)に設けられたガス検知装置(15)とにより構成した請求項1,2,3,4又は5に記載の地中埋設物の破損検査法。

【請求項7】

ガス検知部(14)によってガスの濃度を計測する請求項1,2,3,4,5又は6の地中埋設物の破損検査法。

【請求項8】

中空部にガスを注入してからガス検知部(14)によってガスを検知するまでの時間を計測し、該時間に基づいて破損箇所の特定を行う請求項1,2,3,4,5,6又は7の地中埋設物の破損検査法。

【請求項9】

地中埋設物が二重殻タンク(5)であって、二重殻タンク(5)の外殻(2)と内殻(1)の間に前記中空部(3)が形成される請求項1,2,3,4,5,6,7又は8の地中埋設物の破損検査法。

【請求項10】

前記検出穴(16)の深さにバリエーションを設けることにより、二重殻タンク(5)の破損箇所の上下位置を特定する請求項9に記載の地中埋設物の破損検査法。

【請求項11】

地中埋設物が地中に配管されたパイプ(19)であって、該パイプ(19)の内周側に前記中空部(21)が形成された請求項1,2,3,4,5,6,7又は8の地中埋設物の破損検査法。

【請求項12】

準備工程の前に、中空部に気体を注入した際の中空部内の圧力変化により破損の有無を検出する破損検出工程を設けた請求項1,2,3,4,5,6,7,8,9,10又は11の地中埋設物の破損検査法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2011−137652(P2011−137652A)

【公開日】平成23年7月14日(2011.7.14)

【国際特許分類】

【出願番号】特願2009−296145(P2009−296145)

【出願日】平成21年12月25日(2009.12.25)

【出願人】(309040778)有限会社エンバイロ・テック・インターナショナル (1)

【Fターム(参考)】

【公開日】平成23年7月14日(2011.7.14)

【国際特許分類】

【出願日】平成21年12月25日(2009.12.25)

【出願人】(309040778)有限会社エンバイロ・テック・インターナショナル (1)

【Fターム(参考)】

[ Back to top ]