地山補強工法

【課題】例えばトンネル先受け工や鏡補強工の地山補強工法に係り、均一性の高い補強効果を発揮できると共に、トンネル掘削作業時に追加補強を行う必要がなく、適格な地山補強効果を得ることができ、多様な掘削方式に於いて低コストで実施できるようにする。

【解決手段】トンネル掘削断面内から切羽1aの前方の地山1内に所定の仰角で削孔hを施すと同時に、周壁に固結材の吐出孔6aを有する単一の管または複数本の管を順次接続して形成される補強管6を上記削孔内に打設し、その補強管内に固結材を注入して該補強管内およびその周囲の地山内に定着または固結領域を形成して補強する地山補強工法において、上記補強管6を形成する単一の管または複数本の管に形成した吐出孔6aの近傍に、管の外方に突出する突部6bを上記管と一体的に設けたことを特徴とする。

【解決手段】トンネル掘削断面内から切羽1aの前方の地山1内に所定の仰角で削孔hを施すと同時に、周壁に固結材の吐出孔6aを有する単一の管または複数本の管を順次接続して形成される補強管6を上記削孔内に打設し、その補強管内に固結材を注入して該補強管内およびその周囲の地山内に定着または固結領域を形成して補強する地山補強工法において、上記補強管6を形成する単一の管または複数本の管に形成した吐出孔6aの近傍に、管の外方に突出する突部6bを上記管と一体的に設けたことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えばトンネル掘削時に前方地山を補強する先受け工や鏡補強工等の地山補強工法、特に掘削すべき前方地山内に削孔を施すと同時に該削孔内に補強管を挿入して補強する地山補強工法に関する。更に詳しくは、例えば先端に削孔用ビットを有する中空管状の削孔ロッドの周囲に、補強管を配置した状態で削孔を施す、いわゆる二重管方式の削孔装置で上記補強管として鋼管を用い、上記削孔用ビットで削孔しながら上記補強管を削孔内に引き込んだ後、その補強管内からセメント系またはレジン系等の固結材を注入して地山との定着を施こすと共に、上記補強管を切羽前方地山内に存置して補強する場合に特に有効な地山補強工法に関するものである。

【背景技術】

【0002】

従来、例えば地質条件の悪い地山等でトンネルを掘削する際には、その掘削すべき前方地山を鋼管等の補強材で拘束し且つ補強しながらトンネルを掘り進めることが行われている。このような前方地山を補強材、特に鋼管等の補強管で拘束し且つ補強しながらトンネルを掘削する場合に行う地山補強工法として、トンネルを掘削すべき前方地山の天端部または前方地山内に削孔を施すと同時に該削孔内に上記補強管を挿入する場合に、先端部に削孔用ビットを有する中空管状の削孔ロッドの周囲に上記補強管を配置した状態で削孔を施す、いわゆる二重管方式の長尺削孔装置によって単一の管または複数本の管を順次接続してなる補強管をトンネル切羽の先受け工または鏡補強工として打設し、その補強管内にセメント系またはレジン系等の固結材を注入して該補強管内およびその周囲の地山内に定着または固結領域を形成して地山補強を行うことが提案されている。

【0003】

下記特許文献1、2は上記のような補強管を用いた地山補強工法の一例を示すもので、特許文献1はトンネル断面の拡幅をしない無拡幅による長尺先受け工として、所定の仰角で打設された補強管のうち、トンネル掘削断面外周線から最後端部の切羽鏡部に位置する区間、いわゆるトンネル掘削断面内である切除区間の補強管(以下、後部補強管という)は、容易に切除可能とし、それによって断面拡幅区間を設けなくても施工できるようにしたものである。その後部補強管として上記例においては塩化ビニル等の合成樹脂製の管を用いることによって、トンネル掘削時に掘削機械によって容易に切除できるようにしたもので、その後部補強管は、切羽前方に建て込まれる鋼製支保工の3m程度の範囲にある地山内に埋設され、その鋼製支保工を設置する前にトンネルを所定長さ(通常約1m)ずつ掘削する度毎に、その掘進長に応じて切除できるようにしたものである。

【0004】

また上記特許文献2は、前方地山を拘束しながらトンネルを掘削する場合に行う地山補強工法として、その掘削に先立って切羽から前方地山のトンネル掘削断面内である鏡面へ削孔(パイプ挿入孔)を施し、その削孔内に挿入する鋼管パイプ等の補強管は周壁に周方向に延びるスリット状の切抜細孔を設け、固結材注入時に挿入される注入管を用いて上記補強管の切抜細孔や吐出孔(注入孔)を介して周囲の地山にセメント系またはレジン系等の固結材を注入して地山との定着を施し、補強管周囲の地山を定着補強により切羽前方地山の拘束効果を高めるようにしたものである。

【0005】

ところが、特許文献1では、所定の仰角で打設された補強管のうち、トンネル掘削断面外周線から最後端部の切羽鏡部に至る切除区間の後部補強管として合成樹脂製の管が用いられているが、上記の切除区間はトンネル掘削時における先行変位の原因でもある緩みの発生源であって、上記補強管は通常外周面が平滑なものが使用され、トンネル掘削時における切除は容易であるが、上記補強管と削孔との固結材による付着効果が考慮されていないことから、脆弱な地山状況となった場合には地山の拘束力が劣るために、結果的にゆるみの漸増により先受け効果が低下する。

【0006】

また、特許文献2の鏡補強工では、掘削に先立って切羽から前方地山のトンネル掘削断面内である鏡面へ削孔(パイプ挿入孔)を施し、この削孔内に挿入する鋼管パイプ等の補強管は表面が平滑なものが使用されているため、脆弱な地山状況である場合には、この補強管に生ずる応力は軸方向応力が卓越することから、地山および補強管と固結材の付着効果により地山の押出し挙動を抑制する必要性があり、当該状況では補強管下端の孔壁との密着と周面が平滑な管であるため、結果的に地山の拘束力が劣ることから、ゆるみの漸増が生じて切羽の安定性が低下する場合がある。

【0007】

従って、特許文献1、2のいずれにおいても、補強管周壁の吐出孔を介して周囲の地山内にセメント系またはレジン系等の固結材を注入して、補強管周壁の地山を定着補強によって切羽前方地山の拘束効果を高めて切羽の安定を計る工法であるが、補強管の周面が平滑なものが使用されているため、脆弱な地山状況では付着による拘束力が劣るために別途補強を行うことが多くなっている。

【0008】

特許文献1、2のような長尺先受け工は、様々な地山条件に対応できる長尺先受けが可能なため、地山の先行変位の抑制、地山の緩みの防止、施工の安全性確保等を目的として用いられている。 図10、図11は地山にトンネル掘削断面を無拡幅とした状態の上記長尺鋼管先受け工法を示すもので、既に地山1を掘削したトンネル掘削断面であるトンネル空間Tの切羽(切羽鏡部)1aから地山1内に鋼管等よりなる補強管6が打設され、トンネル掘削断面外周線から最後端部の切羽鏡部に至る切除区間Lの補強管である後部補強管62は地山の掘進に伴って地山1から露出した部分が切除可能な管で形成されている。この後部補強管62には、周面に固結材の吐出孔とトンネル掘削進行(1m)に合わせて切除可能な管が用いられている。本工法の注入時に挿入される注入管10には、塩化ビニル管が用いられ、セメント系またはレジン系等の固結材を上記注入管10を介して補強管6内に注入することによって、該補強管6内およびその周囲の地山1内に固結材を浸透させ、岩片或いは土粒子間の結合力を高めて先受け材としての補強管6の周囲に、定着および固結領域8を形成することで切羽前方地山の拘束効果を高めるものである。

【0009】

ところが、上記のような先受け工法が要求される地山は元来脆弱であることに加えて、切羽近傍の地山は掘削に伴うゆるみが生じ易い地山である。例えば図12は脆弱な地山状況における施工時の切羽挙動と同様に、解析的な見地から得られる切羽周辺の挙動を示したものである。しかし、図10、13に示される切羽天端部の切除される既補強管とトンネル掘削断面外周線に位置する区間の地山領域は、図12に示されるようにトンネル掘削時の応力解放に伴う緩みによる鏡部の地山挙動(押出し挙動)1sは掘削断面空間方向に生じる。この影響から補強管6、特に後部補強管62には、押出し挙動に伴う大きな軸方向応力と曲げ応力が生じ、上方に位置する既に打設された補強管6の前部補強管61と、後から打設された補強管6の後部補強管62との離れが大きいが、注入による後部補強管62と孔壁周囲の地山1との定着が最も重要な区間であり、後部補強管62に使われている樹脂性の管の外周面は平滑な素材で付着耐力が劣っているため、脆弱な地山状況によっては後部補強管62と地山との固結材による充分な付着が確保されず、トンネル掘削の進行とともに周辺地山のゆるみは漸増する結果、補強管6との定着力不足から切羽天端部の安定性が損なわれる。その結果、セメント系またはレジン系等の固結材で適正な地山補強効果を得ることができないという不都合が生じている。

【0010】

また固結材の注入時には、図11に示すように補強管6内に挿入される注入管10を用いて、該補強管6内およびその周壁に形成した吐出孔から周囲の地山1内に固結材を注入して固結領域を形成して定着するが、補強管6の下方部には削孔時のスライムが堆積し易いことと、また図のように補強管自体が孔壁下部に密着しているため下部の吐出孔は閉塞した状態で無効となる場合が多く、固結材による固結領域は補強管6の上方部のみに形成され易く、補強管自体の外周面が平滑で地山1と補強管6との固結材による定着は確保され難い。従って、補強管周囲の地山には所要の定着領域が確保されず、前記地山挙動1sから切羽1aの押出し挙動も大きくなり、その挙動に耐え得る材料の持つ所要の付着強度を十分発揮できずに地山の拘束力を有して無いことから、補強管周囲の地山領域の緩みおよび鏡部の押出し挙動の漸増により切羽の安定性が損なわれ、拘束力に対する不安から追加補強を要する場合があり、地山補強効果は充分とは言い難い。

【0011】

また、図14はトンネル掘削断面の前方地山を長尺鏡補強部材として補強管6により補強する工法を示すもので、トンネル空間Tに於いて切羽1aから地山1内に鋼管等よりなる補強管6が打設されている。この長尺補強管6としては、トンネル掘進時に切除が容易で固結材による付着効果の高いGFRP管が一般に使用されているが、ここでは周面に固結材の吐出孔とトンネル掘削進行(1m)に合わせて切除可能な環状溝(360°)を入れた鋼管が用いられている。本工法にはセメント系またはレジン系等の固結材の注入により、補強管6とその周囲の地山1内に注入した固結材により、岩片或いは土粒子間の結合力を高めて補強管の周囲に、定着および固結領域8を形成することで切羽前方地山の拘束効果を高めるものである。ところが、上記のような切羽補強工(先受け工・鏡補強工)が要求される地山は元来脆弱であることに加えて、切羽近傍の地山は掘削に伴うゆるみが生じ易い地山である。例えば前記図12には脆弱な地山状況における施工時の切羽挙動と同様に、解析的な見地から得られる切羽周辺の挙動が示されている。

【0012】

しかし、図14に示される切羽鏡部の区間の地山領域は、図12に示すようにトンネル掘削時の応力解放に伴う緩みの影響を受けて、鏡部の押出し挙動がトンネル空間(掘削断面空間)Tの方向に生じる。この影響から鏡部前方地山1b区間には、押出し挙動に伴う大きな軸方向応力と曲げ応力が生じ、注入による長尺補強管6と地山1との定着が最も重要であり、補強管6に使われている鋼管周面は平滑な素材で付着耐力が劣っているため、固結材による付着が確保されず脆弱な地山状況によっては、トンネル掘削が漸次に進行するとともに周辺地山のゆるみは漸増する結果、既補強管との定着力不足から切羽鏡部および天端部の安定性が損なわれる。この結果、セメント系またはレジン系等の固結材で適正な地山補強効果を得ることができないという不都合が生じている。補強管と周囲の地山は所要の定着が確保されず、前記図12に示す地山挙動1sから切羽1aの押出し挙動も大きくなり、その挙動に耐えうる材料の持つ所要の強度を充分に発揮できずに地山の拘束力を有して無いことから、補強管周囲の地山領域のゆるみおよび鏡部の押出し挙動の漸増により切羽の安定性が損なわれ、拘束力に対する不安から追加補強が生じる場合があり、地山補強効果は充分とは言い難い。

【0013】

【特許文献1】特開平8−121073号広報

【特許文献2】特開平4−357293号広報

【発明の開示】

【発明が解決しようとする課題】

【0014】

本発明は上記問題点に鑑みなされたもので、トンネル掘削時の解放応力である押出し挙動に伴って、トンネル掘削断面から打設した先受け工や鏡補強工等の地山補強工法における補強管の位置する領域の地山が、セメント系またはレジン系等の固結材で補強管周壁の定着および改良不足から発生する剥落およびゆるみの漸増を抑制し、均一性の高い注入補強効果を発揮できると共に、トンネル掘削作業時に追加補強を行う必要がなく、適格な地山補強効果を得ることができ、多様な掘削方式に於いて低コストで実施することができる地山補強工法を提供することを目的とする。

【課題を解決するための手段】

【0015】

上記の目的を達成するために本発明による地山補強工法は、以下の構成としたものである。すなわち、トンネル掘削断面内から切羽前方地山内に所定の仰角で削孔を施すと同時に、周壁に固結材の吐出孔を有する単一の管または複数本の管を順次接続して形成される補強管を上記削孔内に打設し、その補強管内に固結材を注入して該補強管内およびその周囲の地山内に定着または固結領域を形成して補強する地山補強工法において、上記補強管を形成する単一の管または複数本の管に形成した吐出孔の近傍に、管の外方に突出する突部を上記管と一体的に設けたことを特徴とする。

【0016】

上記突部は、例えば上記吐出孔の近傍に、管の外方に突出する部材(突部形成部材)を該管の外周面に溶接等で一体的に固着して形成する、或いは上記吐出孔の縁の一部を管の外方に突出させて上記突部を管と一体に形成することができる。また上記補強管を形成する単一の管または複数本の管の少なくとも後端部に、必要に応じてトンネル掘削機械で切除し得る肉厚を残した環状溝と、上記補強管の長手方向に延伸し且つ上記固結材が吐出可能な縦断スリットを設けるようにしてもよい。

【発明の効果】

【0017】

上記のように構成された本発明による地山補強工法によれば、例えば先受け工または鏡補強工において、補強管を形成する単一の管または複数本の管に形成した吐出孔の近傍に、管の外方に突出する突部を上記管と一体的に設けることによって、上記吐出孔と削孔の孔壁との密着が避けられて吐出孔の目づまりが生じにくく、該補強管下部の吐出孔が無効とならずに機能が維持され、しかも従来の周面が平滑な鋼管による周面付着力の不足を上記突部が補って付着耐力を向上させる効果がある。

【0018】

また、上記縦断スリットは固結材の吐出を分散する効果から固結材の逸走を軽減させ、該補強管周囲の全長に亘って均等な固結材による定着および改良領域が形成され易く、付着耐力を向上させる効果がある。トンネル掘削時の解放応力である切羽前方地山からの押出し挙動に対し、セメント系またはレジン系等の固結材により材料の持つ強度を十分に発揮され補強管周囲の地山拘束効果が得られる。また、補強管周囲の定着不足から発生する天端部地山の剥落および鏡部の押出し挙動が抑制され、均一性の高い注入補強効果を発揮すると共にトンネル掘削作業時に追加補強を行う必要がなく、これにより地山の対応性が広がり適格な地山補強効果を得ることができる。また、トンネル掘削に於ける作業量とコストを大幅に減少でき、補助工法にかかる工期、施工費等を抑え作業の安全性を高めることができる。

【発明を実施するための最良の形態】

【0019】

以下、本発明による地山補強工法を、図に示す実施形態に基づいて具体的に説明する。図1および図2は本発明による地山補強工法をトンネル先受け工に適用した実施形態の概要を示すもので、図1(a)は先受け工の施工状態を示す縦断面図、同図(b)はその横断面図、図2は先受け工を施工した後の切羽部分の拡大縦断面図であり、前記図10〜図14と同様の機能を有する部材には同一の符号を付して重複する説明は省略もしくは簡略化する。

【0020】

図1は構築中のトンネル切羽前方の天端部付近に先受け工Aを施工している状態を示すもので、先のトンネル掘削作業で露出した地山1の切羽1aには吹付コンクリート2が施され、その切羽1aの後方(図で左側)には既に掘削が完了した状態で支保が形成されている。その支保として、トンネル掘削断面内のトンネル空間Tには、側壁およびアーチ部分の地山1を覆うようにして吹付コンクリート4aが施され、その内側には鋼製の支保工4bがトンネルの横断面形状に沿った形で、トンネル掘進方向に所定間隔毎(例えば1m毎)に建て込まれている。

【0021】

また上記トンネル空間Tの切羽前方の天端部には、掘進作業に先立って施工された先受け工Aが掘進方向に所定間隔毎に、かつ周方向にアーチ状をなすように地山1内に形成されている。その先受け工Aは、トンネルの横断面形状に沿って所定ピッチで且つ掘進方向に所定間隔毎に打設された地山補強材となる補強管6と、不図示の注入管から上記補強管6内およびその周囲の地山1内に注入された固結材により改良された固結領域8とバルクヘッド領域7とからなる。上記補強管6は、本実施形態においては、ねじ接合で順に接続された複数本の前部補強管61と後部補強管62、およびその最後端部に接続したバルクヘッド領域形成用の多孔管63とからなる。これらの管61〜63よりなる補強管6は切羽1aの上部外周から前方の地山1に向けて所定の仰角で打設され、トンネル周方向に設けられている。

【0022】

本実施形態の先受け工Aは、図2に示すように無拡幅で鋼製支保工を拡幅しないため、トンネル掘削時に切除すべき長さLに対応した長さ分だけ後部切除部A2(本実施形態においては約4m程度)が設定されている。そして先受け工Aを構成する補強管6は、本実施形態においては、後部切除部A2より前側(孔奥側)A1では直径76.3mm、長さ3mの鋼管よりなる前部補強管61が雌雄のねじ接合で複数本(本実施形態では所定本数として3本)接続されており、これに対して後部切除部A2では直径76.3mm、所定単位長さとして3mの後部補強管62と、直径76.3mm、長さ1mの多孔管63が、それぞれ1本ずつ接続されている。なお、上記各管61〜63の径や長さ及び接続本数は適宜であり、また上記補強管6を単一の管で構成することもある。

【0023】

そして本発明は補強管6を構成する管に形成した吐出孔6aの近傍に、管の外方に突出する突部6bを上記管と一体的に設けたもので、本実施形態においては、図3に示すように補強管6を構成する後部補強管62に設けた吐出孔6aの近傍に、その補強管62の外方に突出する突部6bを、上記吐出孔6aの少なくとも一部を覆うようにして上記補強管62と一体的に設けたものである。上記突出孔6aは、図の場合は補強管62の軸線方向に所定の間隔をおいて複数箇所の直径方向2箇所に設けると共に、軸線方向に隣り合う吐出孔は周方向に約90度ずつずらして設けた構成である。また上記突部6bは、図の場合は図3(d)および(e)に示すように各吐出孔6aの近傍において、補強管62の外周面よりも外方に突出するアングル形状の金属板等よりなる突部形成部材16を上記補強管62の外周面に溶接等で一体的に固着して上記吐出孔6aの開口部のほぼ全部を覆うようにして設けたものである。

【0024】

上記突部6bの補強管外周面からの高さ及び配置箇所等は適宜であるが、一般的には上記突部6bの高さは3〜15mm程度とするのが好ましく、設置箇所は吐出孔6aと共に補強管62の長さ方向に1m当り2〜6箇所程度(個数としては4〜12個程度)とし、付着耐力の増強度合いを考慮して適宜設計することが好ましい。

【0025】

上記の後部補強管62の前側(図1で右側)には、上記のように前部補強管61が接続され、その前部補強管61にも上記と同様の構成で吐出孔6aと突部6bとが設けられているが図には省略した。また上記のように後部補強管62の後側(図1で左側)に多孔管63を接続する場合には、その多孔管63の吐出孔6aの近傍にも上記のような突部6bを設けるようにしてもよい。その多孔管63の吐出孔6aは図の場合は多孔管63の軸線方向に長い長孔状に形成したものであるが、その形状は適宜である。また前部補強管61および後部補強管62の吐出孔6aは本実施形態においては円形に形成したが、その形状も適宜変更可能である。

【0026】

なお、前記の後部切除部A2に配置される後部補強管62と多孔管63は、トンネル掘削時に地山1から露出した部分が掘削機械で容易に切除できるように構成するもので、本実施形態においては図3(a)に示すように後部補強管62と多孔管63の外周面に所定の間隔で周方向に360度の環状溝6cを形成すると共に、隣り合う環状溝6c・6c間に補強管の長手方向(軸線方向)に延伸する形の固結材の吐出可能な縦断スリット(スリット孔)6dを設けることによって上記掘削機械で容易に切除できるようにしたものである。

【0027】

上記環状溝6cは、後部補強管62と多孔管63とに上記掘削機械で切除し得る肉厚を残した所定の深さに形成すると共に、軸線方向に所定の間隔をおいてほぼ等間隔に形成され、後部補強管62においては、その長さを3分割するように約1mの間隔をおいて4本、多孔管63においては約1mの間隔をおいて2本の環状溝6cが形成されている。又その隣り合う環状溝6c・6c間に上記縦断スリット6dをそれぞれ1本ずつ設けたもので、後部補強管62の4つの環状溝6c・6c間に設けられた3つの縦断スリット6dは順に周方向に180度ずつずらして設けられている。また上記縦断スリット6dは後部補強管62と多孔管63のねじ部に跨って設けられていてもよい。

【0028】

上記環状溝6cの幅や深さは適宜であるが、例えば後部補強管62の環状溝6cの幅は3〜5mm程度とし、溝の深さは鋼管よりなる後部補強管の肉厚の30〜50%程度とするのが好ましい。このように後部補強管62の環状溝6cを、トンネル掘削時の所要の曲げ応力に耐える管の残厚を残して形成することにより、補強管として必要な曲げ剛性を確保した上で掘削機械による切断を容易にすることができる。また周方向に360度の環状溝6cに代えて周方向に約180度づつの一対の半円弧状の半環状溝を100〜200mm前後した位置に設けた構成としてもよい。また上記縦断スリット6dの幅は1〜2mm程度とすればよく、該縦断スリット6dの位置は図3(b)乃至(c)に示すように環状溝6cを挟んで隣接する縦断スリット6d・6dの周方向の位相をずらすことによって、上記縦断スリット6d・6dが直線状に連続的に繋がって上記スリット6dによる脆弱部が周方向の一箇所に集中しないようにするのが望ましい。

【0029】

上記のように構成された補強管6を用いて前記図1および図2に示すような先受け工Aを施工するに当たっては、例えば以下の要領で実施すればよい。先ず、前記と同様の要領で例えば先端部に削孔用ビットを有する中空管状の削孔ロッド(不図示)と、その周囲に配置した補強管6との二重管方式の削孔装置等によって、切羽前方の天端部に所定の仰角で削孔hを施すと同時に、該削孔h内に補強管6を順次引き込んで収容配置する。図4(a)は図に省略した前部補強管61と後部補強管62および多孔管63とを順にネジ接合で接続しながら上記削孔h内に収容すると共に、上記削孔ロッドを引き抜き除去した状態を示す。なお、上記二重管方式以外の削孔方式を採用することもできる。

【0030】

上記のようにして削孔h内に補強管6を収容配置したところで、図4(a)のように削孔hの後端開口をウエス等のシール部材15でシールすると共に、図4(b)のように上記補強管6内に注入管10等を挿入して固結材を該補強管6内及び周囲の地山1内に注入する。その注入管10として、本実施形態においては図5(a)および(b)に示すように直径30.5mm、長さ6mの合成樹脂等よりなる管が用いられ、その注入管10の周囲には、バルクヘッド領域7の形成用の袋パッカー11と、それを膨らませるナイロンチューブ等からなるパッカー用チューブ11aと逆止弁11bおよび排気チューブ12等が設けられている。13はストッパ、14は注入バルブ、14aは注入ホースである。

【0031】

上記パッカー用チューブ11aから袋パッカー11内に所定量のウレタン薬液等を注入して該パッカー11内およびその周囲の地山1内に上記ウレタン薬液等を浸透させることによって図4(b)のようにバルクヘッド領域7を形成する。次いで、上記注入管10に注入バルブ14を接続して、注入ホース14aから補強管6内にセメント系固結材を注入することにより、その補強管6の周壁の吐出孔6aから削孔h内を経て更にその周囲の地山1内に上記固結材を浸透させて定着または固結領域8を形成する。

【0032】

その際、上記削孔h内に多少のスライムや孔壁崩壊があったり、図6(a)及び(b)のように補強管6の下部が削孔hの孔壁に密着しても無効となることはない。すなわち、従来のように補強管6の吐出孔6aの近傍に上記のような突部6bを設けることなく、図6(c)および(d)のように単に吐出孔6aを設けたものは、補強管6の底部が自重によって削孔hに押圧され、該底部の吐出孔6aが塞がれてしまうため、上記削孔h内に多少のスライムや孔壁崩壊があったり、吐出孔6aが開口する補強管6の下部が削孔hの孔壁に軽く密着しただけでも上記吐出孔6aが閉塞されて固結材の流出が困難となるのに対して、本発明による吐出孔6aは図6(a)および(b)のように、その近傍に突部6bがあるので、上記吐出孔6aが削孔hの孔壁に直接密着して閉塞されることがなく、通常の補強管下部では無効となる吐出孔6aが有効に機能して、固結材を補強管6の周囲の削孔h内およびその周囲に地山1内に良好に流出させることができる。それによって補強管6の上部はもとより、補強管6の下側にも固結材が良好に流出して補強管6の周方向全周に固結領域8を万遍なく形成することが可能となり、それによって、上記補強管6の定着性および付着耐力を向上させることができる。

【0033】

なお、上記バルクヘッド領域7は必ずしも設けなくてもよいが、上記固結領域8を形成する前に切羽1a側すなわち削孔hの開口側にバルクヘッド領域7を形成しておくと、例えば削孔hによって地山1が荒れている場合や、周辺の地山1に亀裂や空隙が形成された場合であっても、セメント系等の固結材が上記の亀裂や空隙を通って脆い切羽1a側に溢れ出すのを防止することができる等の利点がある。

【0034】

上記のようにして形成される先受け工Aは、前述のように切羽1aの前方の天端部付近にアーチ状に形成するもので、それによって、その下側に位置する掘削予定の地山1の安定性が確保され、その状態で、掘削機等によってトンネルの掘進作業を進める。その際、図4(c)に示すように上記掘削機による掘削領域内にある補強管、すなわち後部補強管62と多孔管63とは上記掘削機で切除するもので、その後部補強管62と多孔管63には本実施形態においては前述のように環状溝6cと縦断スリット6dとが形成されているので掘削機械で容易に切除することができる。その後は上記の掘進に伴って切羽1aが前進した分だけ順に支保工4bを建て込みながら更に先受け工Aの施工とトンネルの掘進作業を進行させていくものである。

【0035】

上記のように本発明においては、補強管6を形成する管(上記実施形態においては前部補強管61と後部補強管62)に形成した吐出孔6aの近傍に、管の外方に突出する突部6bを上記管と一体的に設けたことによって、上記補強管6を削孔h内に施工したとき上記吐出孔6aが補強管6の下側に位置した場合にも上記突部6bによって吐出孔6aが削孔hの壁面で閉塞されて無効となることがない。それによって、補強管6周囲の定着および地山改良領域は拡がり、トンネル掘削断面外周線から該補強管6に位置する地山が、トンネル掘削断面外周線の剥落し易い薄層の地山状況でも該補強管6の下部に固結材による定着領域が確保され、トンネル掘削時における切羽天端部の安定性が高まり合理的な補強が可能となる。

【0036】

また上記の固結材としてセメント系の固結材を用いた場合にも補強管6の周囲の定着および地山改良が確実にできるので、固結材の持つ強度が十分発揮され、地山の掘進に伴う切羽の押出し挙動に耐えうる定着力と改良領域が確保されることから、効率的な補強効果が期待できる。さらに上記のような長尺鋼管先受け工法による施工では、脆弱な地山状況においても固結材による定着領域が確保されると共に、周面が平滑な鋼管による周面付着力の不足を補強管外周面の吐出孔6aの近傍に突部6bを設けた補強管が補い、その突部6bと縦断スリットが有効にその付着効果を発揮することができる。その結果、補強管6としての軸方向剛性と曲げ剛性は適正に確保され、更に周辺地山1への固結材による補強効果が確実に達成されるので、地山の安定性は十分に確保される。従って、効率的に且つ安全にトンネル掘進作業を行うことができるものである。

【0037】

なお、上記突部6bの構成は適宜変更可能であり、上記実施形態においては各吐出孔6aの近傍において、補強管6(上記実施形態においては前部補強管61と後部補強管62)の外周面よりも外方に突出するアングル形状の金属板等よりなる突部形成部材を上記補強管62の外周面に溶接等で一体的に固着して形成したが、例えば図7(a)および(b)に示すように、上記のようなアングル形状の金属板等よりなる突部形成部材16の角部に更に外方に突出する折り返し重合部16aを設けてもよい。或いは上記金属板等よりなる突部形成部材16を図7(c)および(d)のように略半円形状に湾曲形成してもよい。また補強管6(61〜63)に設けた各突出孔6aの近傍の上記管の一部を該管の外周面よりも外方に突出させて上記突部6bを形成するようにしてもよく、図8はその一例を示すもので、各突出孔6aの縁部の一部を管の外周面よりも外方に突出させて突部6bを形成したものである。以上のように突部6bを変更した場合にも前記と同様の作用効果が得られる。

【0038】

さらに上記実施形態は、先受け工Aに適用した場合を例にして説明したが、図9に示すように鏡補強工Bに適用することもできる。この場合にも、補強管6を形成する管に形成した吐出孔6aの近傍に管の外方に突出する突部6bを上記管と一体的に設けると共に、前部補強管61は前記の後部補強管62のように環状溝6cや縦断スリット6d等の掘削機械で容易に切除可能な構成とするのが好ましい。上記のような突部6bを有する補強管を用いることによって上記先受け工Aと同様の作用効果が得られると共に、トンネル掘削時は鏡部に施工される補強管6をそのほぼ全長にわたって掘削機械で容易に切除することが可能となる。

【0039】

また上記各実施形態は、補強管6の後端側すなわち切羽1a側に多孔管63を接続してバルクヘッド領域7を形成するようにしたが、このような領域を形成することなく施工することも可能であり、そのような場合には上記のような多孔管63を用いる代わりに補強管6の最後端部も前記の後部補強管62と同様の掘削機械で容易に切除可能な管を用いればよい。また補強管6は上記各実施形態においては複数本の管を接続して形成したが、単一の管で形成することもできる。

【実施例】

【0040】

前記図3に示す突部6bを有する補強管6と、前記図7(a)および(b)と同図(c)および(d)に示す突部6bを有する補強管6を用いて前記図1および図2に示すような先受け工Aを実際に施工すると共に、その比較例として外周面が平滑である以外は同様の補強管を用いて同様の先受け工Aを施工し、それぞれの補強管6の削孔hの孔壁や地山1に対する付着力を調べるために有効性付着試験を行った。その結果を下記表1にまとめて示す。

【0041】

【表1】

【0042】

なお、上記表1中のアングル形状(1)は、前記図3に示す突部6bを有する補強管6を用いた場合、アングル形状(2)は、前記図7(a)および(b)に示す突部6bを有する補強管6を用いた場合、半円形状は前記図7(c)および(d)に示す突部6bを有する補強管6を用いた場合である。また表中の一軸圧縮強度は、本試験に用いたモルタルを直径5cm×高さ10cmの円柱状供試体にして24時間後に一方向から圧縮したときの圧縮強度(耐荷重)であり、付着力は上記各補強管6の孔壁に対する材齢24時間の付着力として該補強管6に付着したセメント系固結材の単位面積(1mm2)当たりの付着力(引っ張り耐荷重)であり、さらに1m当たりの付着力は、削孔h内に施工した補強管6の引き抜き荷重を補強管6の長さで割った値である。

【0043】

上記表1からも明らかなように本発明による地山補強工法、すなわち補強管6を形成する単一の管または複数本の管に形成した吐出孔6aの近傍に、管の外方に突出する突部6bを上記管と一体的に設けたものは、従来の外周面が平滑な管に吐出孔6aを設けたものに比べて付着力、特に補強管6の単位長さ当たりの付着力(引き抜き荷重)を大幅に増大させることができるものである。なお、前記図8に示すような突部6bを有する補強管6を用いた場合にも上記と同様の付着力が得られ、さらに前記図9に示すような鏡補強工Bに適用した場合にもほぼ同様の結果が得られた。

【0044】

上記のように長尺鋼管先受け工および長尺鏡補強工に於いて、該補強管周囲に形成される固結領域の付着耐力は、施工サイクルの関係からトンネル掘削時には弱材令であることと該補強管の周面は平滑であり、鋼管周囲に固結材の未定着領域および改良不足があると地山の拘束力が損なわれ、剥落またはゆるみの漸増挙動が生じ易く、該補強管の位置する領域が脆弱な地山で孔壁が自立しない状況において、該補強管周囲に孔壁の崩壊または補強管下端が孔壁に密着した状況であっても該補強管周囲の全体に亘り、セメント系またはレジン系等の固結材による固結領域を確実に確保して、孔壁周囲の地山と該補強管の周面形状とが大きな付着耐力を有することを特徴とする。

【0045】

上記のような単一の管または複数本の管を順次接続した補強管の周壁の吐出孔6aの近傍に突部6bを設けたことにより、定着材と鋼管との付着耐力が向上し、孔壁との密着が避けられて吐出孔の目づまりが生じにくく、該補強管下部でも注入効果が無効とならずに吐出孔の機能が発揮され、縦断方向に形成したスリットは限定された吐出孔だけではなく吐出を分散させる効果により、注入材が逸走するのを軽減させて鋼管周面への吐出が容易となる。該補強管周囲の全長に亘って均等な注入材による定着および改良領域が形成され易く、先受け工における該補強管からトンネル掘削断面外周線までの剥落し易い薄層の地山は付着耐力の増加により、トンネル掘削時の拘束性が高まる。また、長尺鏡補強工における該補強管の付着耐力の増加により、鏡部の押出し挙動に伴う先行変位が抑制され、切羽状況は安定した合理的な補強が可能となる。

【産業上の利用可能性】

【0046】

以上のように本発明による地山補強工法によれば、補強管6に形成した吐出孔6aの近傍に突部6bを設けることにより、削孔hの孔壁と吐出孔6aとの密着が避けられて吐出孔6aの目づまりが生じにくく、該補強管下部の吐出孔が無効とならずに機能され、周面が平滑な鋼管による周面付着力の不足を上記突部6bにより付着耐力を向上させる効果がある。また、環状溝を直交する縦断スリットは注入材の吐出を分散する効果から注入材の逸走を軽減させ、該補強管周囲の全長に亘って均等な注入材による定着および改良領域が形成され易く、付着耐力を向上させる効果がある。トンネル掘削時の解放応力である押出し挙動に対し、セメント系またはレジン系等の注入材により材料の持つ強度を十分に発揮され補強管周壁の地山拘束効果が得られる。また、補強管周囲の定着不足から発生する剥落および鏡部の押出し挙動が抑制され、均一性の高い注入補強効果を発揮すると共にトンネル掘削作業時に追加補強を行う必要がなく、これにより地山の対応性が広がり適格な地山補強効果を得ることができる。また、トンネル掘削に於ける作業量とコストを大幅に減少でき、補助工法にかかる工期、施工費等を抑え作業の安全性を高めることができる。

【図面の簡単な説明】

【0047】

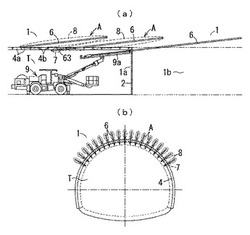

【図1】(a)は本発明をトンネル先受け工に適用した実施形態の縦断面図、(b)はその横断面図。

【図2】上記先受け工を施工した状態の切羽部分の拡大縦断面図。

【図3】(a)は上記実施形態で用いた補強管の一部の側面図、(b)はその一部の拡大図、(c)は更にその一部の拡大図、(d)は一部の斜視図、(e)は(c)におけるe−e断面図。

【図4】(a)〜(c)は先受け工の施工プロセスの一例を示す説明図。

【図5】(a)は上記補強管に注入管等を装着した状態の側面図、(b)は上記注入管等の側面図。

【図6】(a)は補強管からその周囲の地山内に固結材が流出している状態の側面図、(b)は(a)におけるb−b断面図、(c)は従来の補強管からその周囲の地山内に固結材が流出している状態の側面図、(d)は(c)におけるd−d断面図。

【図7】(a)および(b)は補強管の変更例を示す横断面図および一部の斜視図、(c)および(d)は補強管の他の変更例を示す横断面図および一部の斜視図。

【図8】(a)および(b)は補強管の更に他の変更例を示す横断面図および一部の斜視図。

【図9】(a)は本発明を鏡補強工に適用した実施形態の縦断面図、(b)はその横断面図。

【図10】(a)は従来の地山補強工法の無拡幅による先受け工の施工状態を示す縦断面図、(b)はその横断面図。

【図11】従来の地山補強工法で固結材の注入状態を示す縦断面図。

【図12】解析的な見地から得られる切羽周辺の挙動を示す説明図。

【図13】従来の地山補強工法による先受け工の形態を示す縦断面図。

【図14】従来の地山補強工法による鏡補強工の形態を示す縦断面図。

【符号の説明】

【0048】

A 先受け工

A1 前側(孔奥側)

A2 後部切除部

B 鏡補強工

T トンネル空間

h 削孔

1 地山

1a 切羽

2 鏡部吹付コンクリート

4a 吹付コンクリート

4b 鋼製支保工

6 補強管

6a 孔奥側

6b 後端部

6c 吐出孔

6d 凹溝

6e 環状溝

6f スリット

6g 突部

61 前部補強管

62 後部補強管

63 後端管

7 バルクヘッド領域

8 固結領域

9 削岩機(ドリルジャンボ)

9a ガイドシェル

10 注入管

11 袋パッカー

11a パッカー用チューブ

11b 逆止弁

12 排気チューブ

13 ストッパ(ゴム栓)

14 注入バルブ

14a 注入ホース

15 シール部材

16 突部形成部材

【技術分野】

【0001】

本発明は、例えばトンネル掘削時に前方地山を補強する先受け工や鏡補強工等の地山補強工法、特に掘削すべき前方地山内に削孔を施すと同時に該削孔内に補強管を挿入して補強する地山補強工法に関する。更に詳しくは、例えば先端に削孔用ビットを有する中空管状の削孔ロッドの周囲に、補強管を配置した状態で削孔を施す、いわゆる二重管方式の削孔装置で上記補強管として鋼管を用い、上記削孔用ビットで削孔しながら上記補強管を削孔内に引き込んだ後、その補強管内からセメント系またはレジン系等の固結材を注入して地山との定着を施こすと共に、上記補強管を切羽前方地山内に存置して補強する場合に特に有効な地山補強工法に関するものである。

【背景技術】

【0002】

従来、例えば地質条件の悪い地山等でトンネルを掘削する際には、その掘削すべき前方地山を鋼管等の補強材で拘束し且つ補強しながらトンネルを掘り進めることが行われている。このような前方地山を補強材、特に鋼管等の補強管で拘束し且つ補強しながらトンネルを掘削する場合に行う地山補強工法として、トンネルを掘削すべき前方地山の天端部または前方地山内に削孔を施すと同時に該削孔内に上記補強管を挿入する場合に、先端部に削孔用ビットを有する中空管状の削孔ロッドの周囲に上記補強管を配置した状態で削孔を施す、いわゆる二重管方式の長尺削孔装置によって単一の管または複数本の管を順次接続してなる補強管をトンネル切羽の先受け工または鏡補強工として打設し、その補強管内にセメント系またはレジン系等の固結材を注入して該補強管内およびその周囲の地山内に定着または固結領域を形成して地山補強を行うことが提案されている。

【0003】

下記特許文献1、2は上記のような補強管を用いた地山補強工法の一例を示すもので、特許文献1はトンネル断面の拡幅をしない無拡幅による長尺先受け工として、所定の仰角で打設された補強管のうち、トンネル掘削断面外周線から最後端部の切羽鏡部に位置する区間、いわゆるトンネル掘削断面内である切除区間の補強管(以下、後部補強管という)は、容易に切除可能とし、それによって断面拡幅区間を設けなくても施工できるようにしたものである。その後部補強管として上記例においては塩化ビニル等の合成樹脂製の管を用いることによって、トンネル掘削時に掘削機械によって容易に切除できるようにしたもので、その後部補強管は、切羽前方に建て込まれる鋼製支保工の3m程度の範囲にある地山内に埋設され、その鋼製支保工を設置する前にトンネルを所定長さ(通常約1m)ずつ掘削する度毎に、その掘進長に応じて切除できるようにしたものである。

【0004】

また上記特許文献2は、前方地山を拘束しながらトンネルを掘削する場合に行う地山補強工法として、その掘削に先立って切羽から前方地山のトンネル掘削断面内である鏡面へ削孔(パイプ挿入孔)を施し、その削孔内に挿入する鋼管パイプ等の補強管は周壁に周方向に延びるスリット状の切抜細孔を設け、固結材注入時に挿入される注入管を用いて上記補強管の切抜細孔や吐出孔(注入孔)を介して周囲の地山にセメント系またはレジン系等の固結材を注入して地山との定着を施し、補強管周囲の地山を定着補強により切羽前方地山の拘束効果を高めるようにしたものである。

【0005】

ところが、特許文献1では、所定の仰角で打設された補強管のうち、トンネル掘削断面外周線から最後端部の切羽鏡部に至る切除区間の後部補強管として合成樹脂製の管が用いられているが、上記の切除区間はトンネル掘削時における先行変位の原因でもある緩みの発生源であって、上記補強管は通常外周面が平滑なものが使用され、トンネル掘削時における切除は容易であるが、上記補強管と削孔との固結材による付着効果が考慮されていないことから、脆弱な地山状況となった場合には地山の拘束力が劣るために、結果的にゆるみの漸増により先受け効果が低下する。

【0006】

また、特許文献2の鏡補強工では、掘削に先立って切羽から前方地山のトンネル掘削断面内である鏡面へ削孔(パイプ挿入孔)を施し、この削孔内に挿入する鋼管パイプ等の補強管は表面が平滑なものが使用されているため、脆弱な地山状況である場合には、この補強管に生ずる応力は軸方向応力が卓越することから、地山および補強管と固結材の付着効果により地山の押出し挙動を抑制する必要性があり、当該状況では補強管下端の孔壁との密着と周面が平滑な管であるため、結果的に地山の拘束力が劣ることから、ゆるみの漸増が生じて切羽の安定性が低下する場合がある。

【0007】

従って、特許文献1、2のいずれにおいても、補強管周壁の吐出孔を介して周囲の地山内にセメント系またはレジン系等の固結材を注入して、補強管周壁の地山を定着補強によって切羽前方地山の拘束効果を高めて切羽の安定を計る工法であるが、補強管の周面が平滑なものが使用されているため、脆弱な地山状況では付着による拘束力が劣るために別途補強を行うことが多くなっている。

【0008】

特許文献1、2のような長尺先受け工は、様々な地山条件に対応できる長尺先受けが可能なため、地山の先行変位の抑制、地山の緩みの防止、施工の安全性確保等を目的として用いられている。 図10、図11は地山にトンネル掘削断面を無拡幅とした状態の上記長尺鋼管先受け工法を示すもので、既に地山1を掘削したトンネル掘削断面であるトンネル空間Tの切羽(切羽鏡部)1aから地山1内に鋼管等よりなる補強管6が打設され、トンネル掘削断面外周線から最後端部の切羽鏡部に至る切除区間Lの補強管である後部補強管62は地山の掘進に伴って地山1から露出した部分が切除可能な管で形成されている。この後部補強管62には、周面に固結材の吐出孔とトンネル掘削進行(1m)に合わせて切除可能な管が用いられている。本工法の注入時に挿入される注入管10には、塩化ビニル管が用いられ、セメント系またはレジン系等の固結材を上記注入管10を介して補強管6内に注入することによって、該補強管6内およびその周囲の地山1内に固結材を浸透させ、岩片或いは土粒子間の結合力を高めて先受け材としての補強管6の周囲に、定着および固結領域8を形成することで切羽前方地山の拘束効果を高めるものである。

【0009】

ところが、上記のような先受け工法が要求される地山は元来脆弱であることに加えて、切羽近傍の地山は掘削に伴うゆるみが生じ易い地山である。例えば図12は脆弱な地山状況における施工時の切羽挙動と同様に、解析的な見地から得られる切羽周辺の挙動を示したものである。しかし、図10、13に示される切羽天端部の切除される既補強管とトンネル掘削断面外周線に位置する区間の地山領域は、図12に示されるようにトンネル掘削時の応力解放に伴う緩みによる鏡部の地山挙動(押出し挙動)1sは掘削断面空間方向に生じる。この影響から補強管6、特に後部補強管62には、押出し挙動に伴う大きな軸方向応力と曲げ応力が生じ、上方に位置する既に打設された補強管6の前部補強管61と、後から打設された補強管6の後部補強管62との離れが大きいが、注入による後部補強管62と孔壁周囲の地山1との定着が最も重要な区間であり、後部補強管62に使われている樹脂性の管の外周面は平滑な素材で付着耐力が劣っているため、脆弱な地山状況によっては後部補強管62と地山との固結材による充分な付着が確保されず、トンネル掘削の進行とともに周辺地山のゆるみは漸増する結果、補強管6との定着力不足から切羽天端部の安定性が損なわれる。その結果、セメント系またはレジン系等の固結材で適正な地山補強効果を得ることができないという不都合が生じている。

【0010】

また固結材の注入時には、図11に示すように補強管6内に挿入される注入管10を用いて、該補強管6内およびその周壁に形成した吐出孔から周囲の地山1内に固結材を注入して固結領域を形成して定着するが、補強管6の下方部には削孔時のスライムが堆積し易いことと、また図のように補強管自体が孔壁下部に密着しているため下部の吐出孔は閉塞した状態で無効となる場合が多く、固結材による固結領域は補強管6の上方部のみに形成され易く、補強管自体の外周面が平滑で地山1と補強管6との固結材による定着は確保され難い。従って、補強管周囲の地山には所要の定着領域が確保されず、前記地山挙動1sから切羽1aの押出し挙動も大きくなり、その挙動に耐え得る材料の持つ所要の付着強度を十分発揮できずに地山の拘束力を有して無いことから、補強管周囲の地山領域の緩みおよび鏡部の押出し挙動の漸増により切羽の安定性が損なわれ、拘束力に対する不安から追加補強を要する場合があり、地山補強効果は充分とは言い難い。

【0011】

また、図14はトンネル掘削断面の前方地山を長尺鏡補強部材として補強管6により補強する工法を示すもので、トンネル空間Tに於いて切羽1aから地山1内に鋼管等よりなる補強管6が打設されている。この長尺補強管6としては、トンネル掘進時に切除が容易で固結材による付着効果の高いGFRP管が一般に使用されているが、ここでは周面に固結材の吐出孔とトンネル掘削進行(1m)に合わせて切除可能な環状溝(360°)を入れた鋼管が用いられている。本工法にはセメント系またはレジン系等の固結材の注入により、補強管6とその周囲の地山1内に注入した固結材により、岩片或いは土粒子間の結合力を高めて補強管の周囲に、定着および固結領域8を形成することで切羽前方地山の拘束効果を高めるものである。ところが、上記のような切羽補強工(先受け工・鏡補強工)が要求される地山は元来脆弱であることに加えて、切羽近傍の地山は掘削に伴うゆるみが生じ易い地山である。例えば前記図12には脆弱な地山状況における施工時の切羽挙動と同様に、解析的な見地から得られる切羽周辺の挙動が示されている。

【0012】

しかし、図14に示される切羽鏡部の区間の地山領域は、図12に示すようにトンネル掘削時の応力解放に伴う緩みの影響を受けて、鏡部の押出し挙動がトンネル空間(掘削断面空間)Tの方向に生じる。この影響から鏡部前方地山1b区間には、押出し挙動に伴う大きな軸方向応力と曲げ応力が生じ、注入による長尺補強管6と地山1との定着が最も重要であり、補強管6に使われている鋼管周面は平滑な素材で付着耐力が劣っているため、固結材による付着が確保されず脆弱な地山状況によっては、トンネル掘削が漸次に進行するとともに周辺地山のゆるみは漸増する結果、既補強管との定着力不足から切羽鏡部および天端部の安定性が損なわれる。この結果、セメント系またはレジン系等の固結材で適正な地山補強効果を得ることができないという不都合が生じている。補強管と周囲の地山は所要の定着が確保されず、前記図12に示す地山挙動1sから切羽1aの押出し挙動も大きくなり、その挙動に耐えうる材料の持つ所要の強度を充分に発揮できずに地山の拘束力を有して無いことから、補強管周囲の地山領域のゆるみおよび鏡部の押出し挙動の漸増により切羽の安定性が損なわれ、拘束力に対する不安から追加補強が生じる場合があり、地山補強効果は充分とは言い難い。

【0013】

【特許文献1】特開平8−121073号広報

【特許文献2】特開平4−357293号広報

【発明の開示】

【発明が解決しようとする課題】

【0014】

本発明は上記問題点に鑑みなされたもので、トンネル掘削時の解放応力である押出し挙動に伴って、トンネル掘削断面から打設した先受け工や鏡補強工等の地山補強工法における補強管の位置する領域の地山が、セメント系またはレジン系等の固結材で補強管周壁の定着および改良不足から発生する剥落およびゆるみの漸増を抑制し、均一性の高い注入補強効果を発揮できると共に、トンネル掘削作業時に追加補強を行う必要がなく、適格な地山補強効果を得ることができ、多様な掘削方式に於いて低コストで実施することができる地山補強工法を提供することを目的とする。

【課題を解決するための手段】

【0015】

上記の目的を達成するために本発明による地山補強工法は、以下の構成としたものである。すなわち、トンネル掘削断面内から切羽前方地山内に所定の仰角で削孔を施すと同時に、周壁に固結材の吐出孔を有する単一の管または複数本の管を順次接続して形成される補強管を上記削孔内に打設し、その補強管内に固結材を注入して該補強管内およびその周囲の地山内に定着または固結領域を形成して補強する地山補強工法において、上記補強管を形成する単一の管または複数本の管に形成した吐出孔の近傍に、管の外方に突出する突部を上記管と一体的に設けたことを特徴とする。

【0016】

上記突部は、例えば上記吐出孔の近傍に、管の外方に突出する部材(突部形成部材)を該管の外周面に溶接等で一体的に固着して形成する、或いは上記吐出孔の縁の一部を管の外方に突出させて上記突部を管と一体に形成することができる。また上記補強管を形成する単一の管または複数本の管の少なくとも後端部に、必要に応じてトンネル掘削機械で切除し得る肉厚を残した環状溝と、上記補強管の長手方向に延伸し且つ上記固結材が吐出可能な縦断スリットを設けるようにしてもよい。

【発明の効果】

【0017】

上記のように構成された本発明による地山補強工法によれば、例えば先受け工または鏡補強工において、補強管を形成する単一の管または複数本の管に形成した吐出孔の近傍に、管の外方に突出する突部を上記管と一体的に設けることによって、上記吐出孔と削孔の孔壁との密着が避けられて吐出孔の目づまりが生じにくく、該補強管下部の吐出孔が無効とならずに機能が維持され、しかも従来の周面が平滑な鋼管による周面付着力の不足を上記突部が補って付着耐力を向上させる効果がある。

【0018】

また、上記縦断スリットは固結材の吐出を分散する効果から固結材の逸走を軽減させ、該補強管周囲の全長に亘って均等な固結材による定着および改良領域が形成され易く、付着耐力を向上させる効果がある。トンネル掘削時の解放応力である切羽前方地山からの押出し挙動に対し、セメント系またはレジン系等の固結材により材料の持つ強度を十分に発揮され補強管周囲の地山拘束効果が得られる。また、補強管周囲の定着不足から発生する天端部地山の剥落および鏡部の押出し挙動が抑制され、均一性の高い注入補強効果を発揮すると共にトンネル掘削作業時に追加補強を行う必要がなく、これにより地山の対応性が広がり適格な地山補強効果を得ることができる。また、トンネル掘削に於ける作業量とコストを大幅に減少でき、補助工法にかかる工期、施工費等を抑え作業の安全性を高めることができる。

【発明を実施するための最良の形態】

【0019】

以下、本発明による地山補強工法を、図に示す実施形態に基づいて具体的に説明する。図1および図2は本発明による地山補強工法をトンネル先受け工に適用した実施形態の概要を示すもので、図1(a)は先受け工の施工状態を示す縦断面図、同図(b)はその横断面図、図2は先受け工を施工した後の切羽部分の拡大縦断面図であり、前記図10〜図14と同様の機能を有する部材には同一の符号を付して重複する説明は省略もしくは簡略化する。

【0020】

図1は構築中のトンネル切羽前方の天端部付近に先受け工Aを施工している状態を示すもので、先のトンネル掘削作業で露出した地山1の切羽1aには吹付コンクリート2が施され、その切羽1aの後方(図で左側)には既に掘削が完了した状態で支保が形成されている。その支保として、トンネル掘削断面内のトンネル空間Tには、側壁およびアーチ部分の地山1を覆うようにして吹付コンクリート4aが施され、その内側には鋼製の支保工4bがトンネルの横断面形状に沿った形で、トンネル掘進方向に所定間隔毎(例えば1m毎)に建て込まれている。

【0021】

また上記トンネル空間Tの切羽前方の天端部には、掘進作業に先立って施工された先受け工Aが掘進方向に所定間隔毎に、かつ周方向にアーチ状をなすように地山1内に形成されている。その先受け工Aは、トンネルの横断面形状に沿って所定ピッチで且つ掘進方向に所定間隔毎に打設された地山補強材となる補強管6と、不図示の注入管から上記補強管6内およびその周囲の地山1内に注入された固結材により改良された固結領域8とバルクヘッド領域7とからなる。上記補強管6は、本実施形態においては、ねじ接合で順に接続された複数本の前部補強管61と後部補強管62、およびその最後端部に接続したバルクヘッド領域形成用の多孔管63とからなる。これらの管61〜63よりなる補強管6は切羽1aの上部外周から前方の地山1に向けて所定の仰角で打設され、トンネル周方向に設けられている。

【0022】

本実施形態の先受け工Aは、図2に示すように無拡幅で鋼製支保工を拡幅しないため、トンネル掘削時に切除すべき長さLに対応した長さ分だけ後部切除部A2(本実施形態においては約4m程度)が設定されている。そして先受け工Aを構成する補強管6は、本実施形態においては、後部切除部A2より前側(孔奥側)A1では直径76.3mm、長さ3mの鋼管よりなる前部補強管61が雌雄のねじ接合で複数本(本実施形態では所定本数として3本)接続されており、これに対して後部切除部A2では直径76.3mm、所定単位長さとして3mの後部補強管62と、直径76.3mm、長さ1mの多孔管63が、それぞれ1本ずつ接続されている。なお、上記各管61〜63の径や長さ及び接続本数は適宜であり、また上記補強管6を単一の管で構成することもある。

【0023】

そして本発明は補強管6を構成する管に形成した吐出孔6aの近傍に、管の外方に突出する突部6bを上記管と一体的に設けたもので、本実施形態においては、図3に示すように補強管6を構成する後部補強管62に設けた吐出孔6aの近傍に、その補強管62の外方に突出する突部6bを、上記吐出孔6aの少なくとも一部を覆うようにして上記補強管62と一体的に設けたものである。上記突出孔6aは、図の場合は補強管62の軸線方向に所定の間隔をおいて複数箇所の直径方向2箇所に設けると共に、軸線方向に隣り合う吐出孔は周方向に約90度ずつずらして設けた構成である。また上記突部6bは、図の場合は図3(d)および(e)に示すように各吐出孔6aの近傍において、補強管62の外周面よりも外方に突出するアングル形状の金属板等よりなる突部形成部材16を上記補強管62の外周面に溶接等で一体的に固着して上記吐出孔6aの開口部のほぼ全部を覆うようにして設けたものである。

【0024】

上記突部6bの補強管外周面からの高さ及び配置箇所等は適宜であるが、一般的には上記突部6bの高さは3〜15mm程度とするのが好ましく、設置箇所は吐出孔6aと共に補強管62の長さ方向に1m当り2〜6箇所程度(個数としては4〜12個程度)とし、付着耐力の増強度合いを考慮して適宜設計することが好ましい。

【0025】

上記の後部補強管62の前側(図1で右側)には、上記のように前部補強管61が接続され、その前部補強管61にも上記と同様の構成で吐出孔6aと突部6bとが設けられているが図には省略した。また上記のように後部補強管62の後側(図1で左側)に多孔管63を接続する場合には、その多孔管63の吐出孔6aの近傍にも上記のような突部6bを設けるようにしてもよい。その多孔管63の吐出孔6aは図の場合は多孔管63の軸線方向に長い長孔状に形成したものであるが、その形状は適宜である。また前部補強管61および後部補強管62の吐出孔6aは本実施形態においては円形に形成したが、その形状も適宜変更可能である。

【0026】

なお、前記の後部切除部A2に配置される後部補強管62と多孔管63は、トンネル掘削時に地山1から露出した部分が掘削機械で容易に切除できるように構成するもので、本実施形態においては図3(a)に示すように後部補強管62と多孔管63の外周面に所定の間隔で周方向に360度の環状溝6cを形成すると共に、隣り合う環状溝6c・6c間に補強管の長手方向(軸線方向)に延伸する形の固結材の吐出可能な縦断スリット(スリット孔)6dを設けることによって上記掘削機械で容易に切除できるようにしたものである。

【0027】

上記環状溝6cは、後部補強管62と多孔管63とに上記掘削機械で切除し得る肉厚を残した所定の深さに形成すると共に、軸線方向に所定の間隔をおいてほぼ等間隔に形成され、後部補強管62においては、その長さを3分割するように約1mの間隔をおいて4本、多孔管63においては約1mの間隔をおいて2本の環状溝6cが形成されている。又その隣り合う環状溝6c・6c間に上記縦断スリット6dをそれぞれ1本ずつ設けたもので、後部補強管62の4つの環状溝6c・6c間に設けられた3つの縦断スリット6dは順に周方向に180度ずつずらして設けられている。また上記縦断スリット6dは後部補強管62と多孔管63のねじ部に跨って設けられていてもよい。

【0028】

上記環状溝6cの幅や深さは適宜であるが、例えば後部補強管62の環状溝6cの幅は3〜5mm程度とし、溝の深さは鋼管よりなる後部補強管の肉厚の30〜50%程度とするのが好ましい。このように後部補強管62の環状溝6cを、トンネル掘削時の所要の曲げ応力に耐える管の残厚を残して形成することにより、補強管として必要な曲げ剛性を確保した上で掘削機械による切断を容易にすることができる。また周方向に360度の環状溝6cに代えて周方向に約180度づつの一対の半円弧状の半環状溝を100〜200mm前後した位置に設けた構成としてもよい。また上記縦断スリット6dの幅は1〜2mm程度とすればよく、該縦断スリット6dの位置は図3(b)乃至(c)に示すように環状溝6cを挟んで隣接する縦断スリット6d・6dの周方向の位相をずらすことによって、上記縦断スリット6d・6dが直線状に連続的に繋がって上記スリット6dによる脆弱部が周方向の一箇所に集中しないようにするのが望ましい。

【0029】

上記のように構成された補強管6を用いて前記図1および図2に示すような先受け工Aを施工するに当たっては、例えば以下の要領で実施すればよい。先ず、前記と同様の要領で例えば先端部に削孔用ビットを有する中空管状の削孔ロッド(不図示)と、その周囲に配置した補強管6との二重管方式の削孔装置等によって、切羽前方の天端部に所定の仰角で削孔hを施すと同時に、該削孔h内に補強管6を順次引き込んで収容配置する。図4(a)は図に省略した前部補強管61と後部補強管62および多孔管63とを順にネジ接合で接続しながら上記削孔h内に収容すると共に、上記削孔ロッドを引き抜き除去した状態を示す。なお、上記二重管方式以外の削孔方式を採用することもできる。

【0030】

上記のようにして削孔h内に補強管6を収容配置したところで、図4(a)のように削孔hの後端開口をウエス等のシール部材15でシールすると共に、図4(b)のように上記補強管6内に注入管10等を挿入して固結材を該補強管6内及び周囲の地山1内に注入する。その注入管10として、本実施形態においては図5(a)および(b)に示すように直径30.5mm、長さ6mの合成樹脂等よりなる管が用いられ、その注入管10の周囲には、バルクヘッド領域7の形成用の袋パッカー11と、それを膨らませるナイロンチューブ等からなるパッカー用チューブ11aと逆止弁11bおよび排気チューブ12等が設けられている。13はストッパ、14は注入バルブ、14aは注入ホースである。

【0031】

上記パッカー用チューブ11aから袋パッカー11内に所定量のウレタン薬液等を注入して該パッカー11内およびその周囲の地山1内に上記ウレタン薬液等を浸透させることによって図4(b)のようにバルクヘッド領域7を形成する。次いで、上記注入管10に注入バルブ14を接続して、注入ホース14aから補強管6内にセメント系固結材を注入することにより、その補強管6の周壁の吐出孔6aから削孔h内を経て更にその周囲の地山1内に上記固結材を浸透させて定着または固結領域8を形成する。

【0032】

その際、上記削孔h内に多少のスライムや孔壁崩壊があったり、図6(a)及び(b)のように補強管6の下部が削孔hの孔壁に密着しても無効となることはない。すなわち、従来のように補強管6の吐出孔6aの近傍に上記のような突部6bを設けることなく、図6(c)および(d)のように単に吐出孔6aを設けたものは、補強管6の底部が自重によって削孔hに押圧され、該底部の吐出孔6aが塞がれてしまうため、上記削孔h内に多少のスライムや孔壁崩壊があったり、吐出孔6aが開口する補強管6の下部が削孔hの孔壁に軽く密着しただけでも上記吐出孔6aが閉塞されて固結材の流出が困難となるのに対して、本発明による吐出孔6aは図6(a)および(b)のように、その近傍に突部6bがあるので、上記吐出孔6aが削孔hの孔壁に直接密着して閉塞されることがなく、通常の補強管下部では無効となる吐出孔6aが有効に機能して、固結材を補強管6の周囲の削孔h内およびその周囲に地山1内に良好に流出させることができる。それによって補強管6の上部はもとより、補強管6の下側にも固結材が良好に流出して補強管6の周方向全周に固結領域8を万遍なく形成することが可能となり、それによって、上記補強管6の定着性および付着耐力を向上させることができる。

【0033】

なお、上記バルクヘッド領域7は必ずしも設けなくてもよいが、上記固結領域8を形成する前に切羽1a側すなわち削孔hの開口側にバルクヘッド領域7を形成しておくと、例えば削孔hによって地山1が荒れている場合や、周辺の地山1に亀裂や空隙が形成された場合であっても、セメント系等の固結材が上記の亀裂や空隙を通って脆い切羽1a側に溢れ出すのを防止することができる等の利点がある。

【0034】

上記のようにして形成される先受け工Aは、前述のように切羽1aの前方の天端部付近にアーチ状に形成するもので、それによって、その下側に位置する掘削予定の地山1の安定性が確保され、その状態で、掘削機等によってトンネルの掘進作業を進める。その際、図4(c)に示すように上記掘削機による掘削領域内にある補強管、すなわち後部補強管62と多孔管63とは上記掘削機で切除するもので、その後部補強管62と多孔管63には本実施形態においては前述のように環状溝6cと縦断スリット6dとが形成されているので掘削機械で容易に切除することができる。その後は上記の掘進に伴って切羽1aが前進した分だけ順に支保工4bを建て込みながら更に先受け工Aの施工とトンネルの掘進作業を進行させていくものである。

【0035】

上記のように本発明においては、補強管6を形成する管(上記実施形態においては前部補強管61と後部補強管62)に形成した吐出孔6aの近傍に、管の外方に突出する突部6bを上記管と一体的に設けたことによって、上記補強管6を削孔h内に施工したとき上記吐出孔6aが補強管6の下側に位置した場合にも上記突部6bによって吐出孔6aが削孔hの壁面で閉塞されて無効となることがない。それによって、補強管6周囲の定着および地山改良領域は拡がり、トンネル掘削断面外周線から該補強管6に位置する地山が、トンネル掘削断面外周線の剥落し易い薄層の地山状況でも該補強管6の下部に固結材による定着領域が確保され、トンネル掘削時における切羽天端部の安定性が高まり合理的な補強が可能となる。

【0036】

また上記の固結材としてセメント系の固結材を用いた場合にも補強管6の周囲の定着および地山改良が確実にできるので、固結材の持つ強度が十分発揮され、地山の掘進に伴う切羽の押出し挙動に耐えうる定着力と改良領域が確保されることから、効率的な補強効果が期待できる。さらに上記のような長尺鋼管先受け工法による施工では、脆弱な地山状況においても固結材による定着領域が確保されると共に、周面が平滑な鋼管による周面付着力の不足を補強管外周面の吐出孔6aの近傍に突部6bを設けた補強管が補い、その突部6bと縦断スリットが有効にその付着効果を発揮することができる。その結果、補強管6としての軸方向剛性と曲げ剛性は適正に確保され、更に周辺地山1への固結材による補強効果が確実に達成されるので、地山の安定性は十分に確保される。従って、効率的に且つ安全にトンネル掘進作業を行うことができるものである。

【0037】

なお、上記突部6bの構成は適宜変更可能であり、上記実施形態においては各吐出孔6aの近傍において、補強管6(上記実施形態においては前部補強管61と後部補強管62)の外周面よりも外方に突出するアングル形状の金属板等よりなる突部形成部材を上記補強管62の外周面に溶接等で一体的に固着して形成したが、例えば図7(a)および(b)に示すように、上記のようなアングル形状の金属板等よりなる突部形成部材16の角部に更に外方に突出する折り返し重合部16aを設けてもよい。或いは上記金属板等よりなる突部形成部材16を図7(c)および(d)のように略半円形状に湾曲形成してもよい。また補強管6(61〜63)に設けた各突出孔6aの近傍の上記管の一部を該管の外周面よりも外方に突出させて上記突部6bを形成するようにしてもよく、図8はその一例を示すもので、各突出孔6aの縁部の一部を管の外周面よりも外方に突出させて突部6bを形成したものである。以上のように突部6bを変更した場合にも前記と同様の作用効果が得られる。

【0038】

さらに上記実施形態は、先受け工Aに適用した場合を例にして説明したが、図9に示すように鏡補強工Bに適用することもできる。この場合にも、補強管6を形成する管に形成した吐出孔6aの近傍に管の外方に突出する突部6bを上記管と一体的に設けると共に、前部補強管61は前記の後部補強管62のように環状溝6cや縦断スリット6d等の掘削機械で容易に切除可能な構成とするのが好ましい。上記のような突部6bを有する補強管を用いることによって上記先受け工Aと同様の作用効果が得られると共に、トンネル掘削時は鏡部に施工される補強管6をそのほぼ全長にわたって掘削機械で容易に切除することが可能となる。

【0039】

また上記各実施形態は、補強管6の後端側すなわち切羽1a側に多孔管63を接続してバルクヘッド領域7を形成するようにしたが、このような領域を形成することなく施工することも可能であり、そのような場合には上記のような多孔管63を用いる代わりに補強管6の最後端部も前記の後部補強管62と同様の掘削機械で容易に切除可能な管を用いればよい。また補強管6は上記各実施形態においては複数本の管を接続して形成したが、単一の管で形成することもできる。

【実施例】

【0040】

前記図3に示す突部6bを有する補強管6と、前記図7(a)および(b)と同図(c)および(d)に示す突部6bを有する補強管6を用いて前記図1および図2に示すような先受け工Aを実際に施工すると共に、その比較例として外周面が平滑である以外は同様の補強管を用いて同様の先受け工Aを施工し、それぞれの補強管6の削孔hの孔壁や地山1に対する付着力を調べるために有効性付着試験を行った。その結果を下記表1にまとめて示す。

【0041】

【表1】

【0042】

なお、上記表1中のアングル形状(1)は、前記図3に示す突部6bを有する補強管6を用いた場合、アングル形状(2)は、前記図7(a)および(b)に示す突部6bを有する補強管6を用いた場合、半円形状は前記図7(c)および(d)に示す突部6bを有する補強管6を用いた場合である。また表中の一軸圧縮強度は、本試験に用いたモルタルを直径5cm×高さ10cmの円柱状供試体にして24時間後に一方向から圧縮したときの圧縮強度(耐荷重)であり、付着力は上記各補強管6の孔壁に対する材齢24時間の付着力として該補強管6に付着したセメント系固結材の単位面積(1mm2)当たりの付着力(引っ張り耐荷重)であり、さらに1m当たりの付着力は、削孔h内に施工した補強管6の引き抜き荷重を補強管6の長さで割った値である。

【0043】

上記表1からも明らかなように本発明による地山補強工法、すなわち補強管6を形成する単一の管または複数本の管に形成した吐出孔6aの近傍に、管の外方に突出する突部6bを上記管と一体的に設けたものは、従来の外周面が平滑な管に吐出孔6aを設けたものに比べて付着力、特に補強管6の単位長さ当たりの付着力(引き抜き荷重)を大幅に増大させることができるものである。なお、前記図8に示すような突部6bを有する補強管6を用いた場合にも上記と同様の付着力が得られ、さらに前記図9に示すような鏡補強工Bに適用した場合にもほぼ同様の結果が得られた。

【0044】

上記のように長尺鋼管先受け工および長尺鏡補強工に於いて、該補強管周囲に形成される固結領域の付着耐力は、施工サイクルの関係からトンネル掘削時には弱材令であることと該補強管の周面は平滑であり、鋼管周囲に固結材の未定着領域および改良不足があると地山の拘束力が損なわれ、剥落またはゆるみの漸増挙動が生じ易く、該補強管の位置する領域が脆弱な地山で孔壁が自立しない状況において、該補強管周囲に孔壁の崩壊または補強管下端が孔壁に密着した状況であっても該補強管周囲の全体に亘り、セメント系またはレジン系等の固結材による固結領域を確実に確保して、孔壁周囲の地山と該補強管の周面形状とが大きな付着耐力を有することを特徴とする。

【0045】

上記のような単一の管または複数本の管を順次接続した補強管の周壁の吐出孔6aの近傍に突部6bを設けたことにより、定着材と鋼管との付着耐力が向上し、孔壁との密着が避けられて吐出孔の目づまりが生じにくく、該補強管下部でも注入効果が無効とならずに吐出孔の機能が発揮され、縦断方向に形成したスリットは限定された吐出孔だけではなく吐出を分散させる効果により、注入材が逸走するのを軽減させて鋼管周面への吐出が容易となる。該補強管周囲の全長に亘って均等な注入材による定着および改良領域が形成され易く、先受け工における該補強管からトンネル掘削断面外周線までの剥落し易い薄層の地山は付着耐力の増加により、トンネル掘削時の拘束性が高まる。また、長尺鏡補強工における該補強管の付着耐力の増加により、鏡部の押出し挙動に伴う先行変位が抑制され、切羽状況は安定した合理的な補強が可能となる。

【産業上の利用可能性】

【0046】

以上のように本発明による地山補強工法によれば、補強管6に形成した吐出孔6aの近傍に突部6bを設けることにより、削孔hの孔壁と吐出孔6aとの密着が避けられて吐出孔6aの目づまりが生じにくく、該補強管下部の吐出孔が無効とならずに機能され、周面が平滑な鋼管による周面付着力の不足を上記突部6bにより付着耐力を向上させる効果がある。また、環状溝を直交する縦断スリットは注入材の吐出を分散する効果から注入材の逸走を軽減させ、該補強管周囲の全長に亘って均等な注入材による定着および改良領域が形成され易く、付着耐力を向上させる効果がある。トンネル掘削時の解放応力である押出し挙動に対し、セメント系またはレジン系等の注入材により材料の持つ強度を十分に発揮され補強管周壁の地山拘束効果が得られる。また、補強管周囲の定着不足から発生する剥落および鏡部の押出し挙動が抑制され、均一性の高い注入補強効果を発揮すると共にトンネル掘削作業時に追加補強を行う必要がなく、これにより地山の対応性が広がり適格な地山補強効果を得ることができる。また、トンネル掘削に於ける作業量とコストを大幅に減少でき、補助工法にかかる工期、施工費等を抑え作業の安全性を高めることができる。

【図面の簡単な説明】

【0047】

【図1】(a)は本発明をトンネル先受け工に適用した実施形態の縦断面図、(b)はその横断面図。

【図2】上記先受け工を施工した状態の切羽部分の拡大縦断面図。

【図3】(a)は上記実施形態で用いた補強管の一部の側面図、(b)はその一部の拡大図、(c)は更にその一部の拡大図、(d)は一部の斜視図、(e)は(c)におけるe−e断面図。

【図4】(a)〜(c)は先受け工の施工プロセスの一例を示す説明図。

【図5】(a)は上記補強管に注入管等を装着した状態の側面図、(b)は上記注入管等の側面図。

【図6】(a)は補強管からその周囲の地山内に固結材が流出している状態の側面図、(b)は(a)におけるb−b断面図、(c)は従来の補強管からその周囲の地山内に固結材が流出している状態の側面図、(d)は(c)におけるd−d断面図。

【図7】(a)および(b)は補強管の変更例を示す横断面図および一部の斜視図、(c)および(d)は補強管の他の変更例を示す横断面図および一部の斜視図。

【図8】(a)および(b)は補強管の更に他の変更例を示す横断面図および一部の斜視図。

【図9】(a)は本発明を鏡補強工に適用した実施形態の縦断面図、(b)はその横断面図。

【図10】(a)は従来の地山補強工法の無拡幅による先受け工の施工状態を示す縦断面図、(b)はその横断面図。

【図11】従来の地山補強工法で固結材の注入状態を示す縦断面図。

【図12】解析的な見地から得られる切羽周辺の挙動を示す説明図。

【図13】従来の地山補強工法による先受け工の形態を示す縦断面図。

【図14】従来の地山補強工法による鏡補強工の形態を示す縦断面図。

【符号の説明】

【0048】

A 先受け工

A1 前側(孔奥側)

A2 後部切除部

B 鏡補強工

T トンネル空間

h 削孔

1 地山

1a 切羽

2 鏡部吹付コンクリート

4a 吹付コンクリート

4b 鋼製支保工

6 補強管

6a 孔奥側

6b 後端部

6c 吐出孔

6d 凹溝

6e 環状溝

6f スリット

6g 突部

61 前部補強管

62 後部補強管

63 後端管

7 バルクヘッド領域

8 固結領域

9 削岩機(ドリルジャンボ)

9a ガイドシェル

10 注入管

11 袋パッカー

11a パッカー用チューブ

11b 逆止弁

12 排気チューブ

13 ストッパ(ゴム栓)

14 注入バルブ

14a 注入ホース

15 シール部材

16 突部形成部材

【特許請求の範囲】

【請求項1】

トンネル掘削断面内から切羽前方地山内に所定の仰角で削孔を施すと同時に、周壁に固結材の吐出孔を有する単一の管または複数本の管を順次接続して形成される補強管を上記削孔内に打設し、その補強管内に固結材を注入して該補強管内およびその周囲の地山内に定着または固結領域を形成して補強する地山補強工法において、上記補強管を形成する単一の管または複数本の管に形成した吐出孔の近傍に、管の外方に突出する突部を上記管と一体的に設けたことを特徴とする地山補強工法。

【請求項2】

上記吐出孔の近傍に、管の外方に突出する部材を該管の外周面に溶接等で一体的に固着して上記突部を形成してなる請求項1に記載の地山補強工法。

【請求項3】

上記吐出孔の近傍の管の一部を管の外方に突出させることによって上記突部を管と一体に形成してなる請求項1に記載の地山補強工法。

【請求項4】

上記補強管を形成する単一の管または複数本の管の少なくとも後端部に、トンネル掘削機械で切除し得る肉厚を残した環状溝と、上記補強管の長手方向に延伸し且つ上記固結材が吐出可能な縦断スリットとを設けた請求項1〜3のいずれかに記載の地山補強工法。

【請求項5】

上記補強管を形成する単一の管または複数本の管のそれぞれは、外径が60〜139mm、長さが1〜6mの範囲内であり、上記複数本の管を接続して形成される補強管の全長は3〜30mの範囲内であることを特徴とする請求項1〜4のいずれかに記載の地山補強工法。

【請求項1】

トンネル掘削断面内から切羽前方地山内に所定の仰角で削孔を施すと同時に、周壁に固結材の吐出孔を有する単一の管または複数本の管を順次接続して形成される補強管を上記削孔内に打設し、その補強管内に固結材を注入して該補強管内およびその周囲の地山内に定着または固結領域を形成して補強する地山補強工法において、上記補強管を形成する単一の管または複数本の管に形成した吐出孔の近傍に、管の外方に突出する突部を上記管と一体的に設けたことを特徴とする地山補強工法。

【請求項2】

上記吐出孔の近傍に、管の外方に突出する部材を該管の外周面に溶接等で一体的に固着して上記突部を形成してなる請求項1に記載の地山補強工法。

【請求項3】

上記吐出孔の近傍の管の一部を管の外方に突出させることによって上記突部を管と一体に形成してなる請求項1に記載の地山補強工法。

【請求項4】

上記補強管を形成する単一の管または複数本の管の少なくとも後端部に、トンネル掘削機械で切除し得る肉厚を残した環状溝と、上記補強管の長手方向に延伸し且つ上記固結材が吐出可能な縦断スリットとを設けた請求項1〜3のいずれかに記載の地山補強工法。

【請求項5】

上記補強管を形成する単一の管または複数本の管のそれぞれは、外径が60〜139mm、長さが1〜6mの範囲内であり、上記複数本の管を接続して形成される補強管の全長は3〜30mの範囲内であることを特徴とする請求項1〜4のいずれかに記載の地山補強工法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2009−249983(P2009−249983A)

【公開日】平成21年10月29日(2009.10.29)

【国際特許分類】

【出願番号】特願2008−102329(P2008−102329)

【出願日】平成20年4月10日(2008.4.10)

【出願人】(000001373)鹿島建設株式会社 (1,387)

【出願人】(000129758)株式会社ケー・エフ・シー (120)

【出願人】(593172131)株式会社トーキンオール (12)

【Fターム(参考)】

【公開日】平成21年10月29日(2009.10.29)

【国際特許分類】

【出願日】平成20年4月10日(2008.4.10)

【出願人】(000001373)鹿島建設株式会社 (1,387)

【出願人】(000129758)株式会社ケー・エフ・シー (120)

【出願人】(593172131)株式会社トーキンオール (12)

【Fターム(参考)】

[ Back to top ]