地盤の安定化用管体設置工法、トンネルの先受け工法及びそれに用いる掘削装置

【課題】削孔深度が深くなっても削孔速度が減速せず、削孔効率に優れた地盤の安定化用管体設置工法、トンネルの先受け工法及びそれに用いる掘削装置を提供する。

【解決手段】外管1と、内管2と、この内管1の先端側に取付けられたダウンザホールハンマー4と、このダウンザホールハンマー4の先端に取付けられ、このダウンザホールハンマー4による打撃力のみを与えて削孔を行うと、地盤が有する削孔反力との関係で削孔方向が偏心させる力を生じさせる形状の内管ビット20と、を備えた掘削装置を用いて地盤の安定化用の管体を地盤内に設置する工法であって、直線削孔の時には、前記内管ビット20に軸心回りの回転力、及び前記ダウンザホールハンマー4による打撃力を与えつつ削孔を行い、削孔に伴う孔曲りの修正時には、前記内管ビット20による打撃力のみで削孔を行い、上記の削孔を目標長まで削孔した後、前記外管1は地盤中に残置させて地盤の安定化用の管体とする。

【解決手段】外管1と、内管2と、この内管1の先端側に取付けられたダウンザホールハンマー4と、このダウンザホールハンマー4の先端に取付けられ、このダウンザホールハンマー4による打撃力のみを与えて削孔を行うと、地盤が有する削孔反力との関係で削孔方向が偏心させる力を生じさせる形状の内管ビット20と、を備えた掘削装置を用いて地盤の安定化用の管体を地盤内に設置する工法であって、直線削孔の時には、前記内管ビット20に軸心回りの回転力、及び前記ダウンザホールハンマー4による打撃力を与えつつ削孔を行い、削孔に伴う孔曲りの修正時には、前記内管ビット20による打撃力のみで削孔を行い、上記の削孔を目標長まで削孔した後、前記外管1は地盤中に残置させて地盤の安定化用の管体とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、地盤の安定化用管体設置工法、トンネルの先受け工法及びそれに用いる掘削装置に関するものである。

【背景技術】

【0002】

地中構造物、たとえばトンネルを構築する場合、地盤、とりわけ地山を安定化させるために、地中構造物を構築するに先立って、その上方に管体を設置または建込む先受け工法が汎用されている。この管体はこれ自体で、あるいはその管体を注入材の注入通路としさらに補強することで、地盤の安定化に寄与するものである。

【0003】

近年の大断面のトンネルの指向に伴って先受け工法の必要性がより高まっている。先受け工法には、坑口から施工を開始するパイプルーフ工法やフォアパイリング工法などがあるが、削孔長が短い故に施工能率が高くない問題がある。長尺の管体の設置のためには、目的の掘削線に沿った孔曲りのない削孔が必要である。そこで、本発明者らは、削孔過程の途中で孔曲りを確実に修正でき、もって長尺の削孔が可能である地盤の安定化用管体設置工法、トンネルの先受け工法及び孔曲り修正機能を有する掘削装置を提案している(特許文献1参照)。

【特許文献1】特開2004−263431号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、上記発明ではトップハンマー方式(ロータリーパーカッション方式)の削孔駆動装置を主として用い、かつ内管の基端側に打撃力を与え、それを内管ビットに伝達させるかたちとなっているので、削孔深度が深くなっていくと、先端のビットに打撃力が伝達し難くなるため、削孔速度が減速して削孔効率が悪化するという問題があった。

したがって、本発明の主たる課題は、削孔深度が深くなっても削孔速度が減速せず、削孔効率が優れた地盤の安定化用管体設置工法、トンネルの先受け工法及びそれに用いる掘削装置を提供することにある。

【課題を解決するための手段】

【0005】

上記課題を解決した本発明は次記のとおりである。

<請求項1記載の発明>

請求項1記載の発明は、外管と、内管と、この内管の先端側に取付けられたダウンザホールハンマーと、このダウンザホールハンマーの先端に取付けられ、このダウンザホールハンマーによる打撃力のみを与えて削孔を行うと、地盤が有する削孔反力との関係で削孔方向が偏心させる力を生じさせる形状の内管ビットと、を備えた掘削装置を用いて地盤の安定化用の管体を地盤内に設置する工法であって、直線削孔の時には、前記内管ビットに軸心回りの回転力、及び前記ダウンザホールハンマーによる打撃力を与えつつ削孔を行い、削孔に伴う孔曲りの修正時には、前記内管ビットによる打撃力のみで削孔を行い、上記の削孔を目標長まで削孔した後、前記外管は地盤中に残置させて地盤の安定化用の管体とすることを特徴とする地盤の安定化用管体設置工法である。

【0006】

<請求項2記載の発明>

請求項2記載の発明は、前記内管ビットは、該内管の軸心方向に対して傾斜した受圧面を有するテーパー状である、請求項1記載の地盤の安定化用管体設置工法である。

【0007】

<請求項3記載の発明>

請求項3記載の発明は、前記外管の先端に、外管ビットが取付けられ、該外管ビットは、前記内管ビットと略同一の傾斜角の受圧面を有するテーパー状であり、かつ、内管ビットと係合することによって、内管ビットの回転により同方向に回転する構成であり、直線削孔の時には、内管ビットと外管ビットの受圧面の傾斜が揃った状態で、内管ビット及び外管ビットが回転すると共に、内管ビットで打撃力を与えて削孔を行い、削孔に伴う孔曲りの修正時には、前記内管ビットによる打撃力のみで削孔を行う、請求項2記載の地盤の安定化用管体設置工法である。

【0008】

(請求項1乃至3記載の発明の作用効果)

内管ビットとして、打撃力のみを与えて削孔を行うと、地盤が有する削孔反力との関係で削孔方向がある方向に偏心させる力を生じさせる形状のものを使用する。たとえば、内管ビットを該内管の軸心方向に対して傾斜した受圧面を有するテーパー状にすると、ダウンザホールハンマーによる打撃力によりビット(そして管体の先端部も)はテーパーの受圧面(傾斜面)の先端に向かう方向に逃げるようになる。本発明はこの原理を積極的に採用するものである。

すなわち、内管ビットに軸心回りの回転力、及びダウンザホールハンマーによる打撃力を与えつつ削孔を行うことで、この受圧面(傾斜面)の回転により逃げの力が相殺されるため、直線の削孔が保証される。それに対して、内管ビットによる打撃力のみで削孔を行うことによって、地盤が有する削孔反力(切削抵抗)との関係で削孔方向がテーパーの傾斜した受圧面の先端方向に偏心させる力を生じ、削孔に伴う孔曲りの修正が可能となるものである。

本発明に係る地盤の掘削装置では、内管の先端側に取付けられたダウンザホールハンマーにより内管ビットに打撃力を与えるため、打撃力の伝達ロスが少なく、削孔深度が深くなっても削孔速度が減速する虞はない。そのため、従来型の内管の基端側に打撃力を与えるトップハンマー方式(ロータリーパーカッション方式)に比べて、削孔効率が優れる。

また、外管の先端に、外管ビットを取付け、この外管ビットを内管ビットと略同一の傾斜角の受圧面を有するテーパー状とし、かつ、内管ビットと係合することによって、内管ビットの回転により同方向に回転する構成とすることにより、より削孔効率を向上させることができる。

【0009】

<請求項4記載の発明>

請求項4記載の発明は、外管と、内管と、この内管の先端側に取付けられたダウンザホールハンマーと、このダウンザホールハンマーの先端に取付けられ、このダウンザホールハンマーによる打撃力のみを与えて削孔を行うと、地盤が有する削孔反力との関係で削孔方向が偏心させる力を生じさせる形状の内管ビットと、を備えた掘削装置を用いて、トンネル横断面の上方に、トンネル掘削に先立ってトンネル線に沿って管体を建込む先受け工法であって、直線削孔の時には、前記内管ビットに軸心回りの回転力、及び前記ダウンザホールハンマーによる打撃力を与えつつ削孔を行い、削孔に伴う孔曲りの修正時には、前記内管ビットによる打撃力のみで削孔を行い、上記の削孔を目標長まで削孔した後、前記外管は地盤中に残置させて地盤の安定化用の管体とすることを特徴とするトンネルの先受け工法である。

【0010】

<請求項5記載の発明>

請求項5記載の発明は、前記内管ビットは、該内管の軸心方向に対して傾斜した受圧面を有するテーパー状である、請求項4記載のトンネルの先受け工法である。

【0011】

<請求項6記載の発明>

請求項6記載の発明は、前記外管の先端に、外管ビットが取付けられ、該外管ビットは、前記内管ビットと略同一の傾斜角の受圧面を有するテーパー状であり、かつ、内管ビットと係合することによって、内管ビットの回転により同方向に回転する構成であり、直線削孔の時には、内管ビットと外管ビットの受圧面の傾斜が揃った状態で、内管ビット及び外管ビットが回転すると共に、内管ビットで打撃力を与えて削孔を行い、削孔に伴う孔曲りの修正時には、前記内管ビットによる打撃力のみで削孔を行う、請求項5記載のトンネルの先受け工法である。

【0012】

(請求項4乃至6記載の発明の作用効果)

本発明は、トンネル横断面の上方に、トンネル掘削に先立ってトンネル線に沿って管体を建込む先受け工法において顕著な利点をもたらす。具体的に、従来、削孔精度の観点から15m程度、ある程度精度を無視したとしても50m程度であった削孔長を、100m以上及び施工機械を選定することで、300m以上の削孔が可能とすると共に、従来型の内管の基端側に打撃力を与えるトップハンマー方式(ロータリーパーカッション方式)に比べて、削孔速度が向上し、削孔効率が優れる。

【0013】

<請求項7記載の発明>

請求項7記載の発明は、外管と、内管と、この内管の先端側に取付けられたダウンザホールハンマーと、このダウンザホールハンマーの先端に取付けられ、このダウンザホールハンマーによる打撃力のみを与えて削孔を行うと、地盤が有する削孔反力との関係で削孔方向が偏心させる力を生じさせる形状の内管ビットと、を備えた掘削装置であって、直線削孔の時には、前記内管ビットに軸心回りの回転力、及び前記ダウンザホールハンマーによる打撃力を与えつつ削孔を行い、削孔に伴う孔曲りの修正時には、前記内管ビットによる打撃力のみで削孔を行う構成とされた、ことを特徴とする掘削装置である。

【0014】

<請求項8記載の発明>

請求項8記載の発明は、前記内管ビットは、該内管の軸心方向に対して傾斜した受圧面を有するテーパー状である、請求項7記載の掘削装置である。

【0015】

<請求項9記載の発明>

請求項9記載の発明は、前記外管の先端に、外管ビットが取付けられ、該外管ビットは、前記内管ビットと略同一の傾斜角の受圧面を有するテーパー状であり、かつ、内管ビットと係合することによって、内管ビットの回転により同方向に回転する構成であり、直線削孔の時には、内管ビットと外管ビットの受圧面の傾斜が揃った状態で、内管ビット及び外管ビットが回転すると共に、内管ビットで打撃力を与えて削孔を行い、削孔に伴う孔曲りの修正時には、前記内管ビットによる打撃力のみで削孔を行う、請求項8記載の掘削装置である。

【0016】

(請求項7乃至9記載の発明の作用効果)

本発明の掘削装置は、前述の各工法に良好に利用できる。具体的には、内管ビットへの軸心回りの回転力、及びダウンザホールハンマーによる打撃力を選択・調整することにより、直進削孔と孔曲りの修正の態様を切り替えることができる。また、本発明に係る地盤の掘削装置では、内管の先端側に取付けられたダウンザホールハンマーにより内管ビットに打撃力を与えるため、打撃力の伝達ロスが少なく、削孔深度が深くなっても削孔速度が減速する虞はない。そのため、従来型の内管の基端側に打撃力を与えるトップハンマー方式(ロータリーパーカッション方式)に比べて、削孔効率が優れる。

また、外管の先端に、外管ビットを取付け、この外管ビットを内管ビットと略同一の傾斜角の受圧面を有するテーパー状とし、かつ、内管ビットと係合することによって、内管ビットの回転により同方向に回転する構成とすることにより、より削孔効率を向上させることができる。

【発明の効果】

【0017】

本発明によれば、削孔深度が深くなっても削孔速度が減速せず、削孔効率に優れる等の利点がもたらされる。

【発明を実施するための最良の形態】

【0018】

以下、本発明の実施の形態を図面を参照しながらさらに詳説する。

(使用する管体と回転駆動装置との関係)

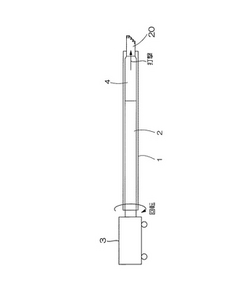

使用する管体は、図1及び図4に示すように、外管1と内管2とからなる二重管である。外管1は、内管2又はその先端側に取付けられたダウンザホールハンマー4に係合しており、それによって内管2に引張られながら削孔方向に進んでいく構成となっている。内管2の基端部は、回転駆動装置3に連結されて使用され、回転駆動装置3は、図1の場合には、ロータリーパーカッション方式によるもので、内管2の基端に対して回転力が与えられ、これが内管2の先端にも伝達されるものである。また、内管2の先端側にはダウンザホールハンマー4が取付けられており、内管2の先端に取付けられた内管ビット20に対して打撃力が伝達されるようになっている。削孔作業の際には、内管2の回転に伴って内管ビット20が回転すると共に、内管ビット20に対して打撃力が加えられるが、一方、外管1に対しては回転力や打撃力が伝えられることはない。

なお、内管2に軸心回りの回転力を与えることができ、かつ内管ビットに対して打撃力を与えることが可能な限り、適宜の回転駆動装置、及びダウンザホールハンマーを使用可能である。

【0019】

また、管体は所定長さの単位管体を順次連結させながら、掘進を行うものである。さらに、以下の例においては、二重管の例を採って説明するが、その内管内に他の管体または流路を設けたり、外管との間に他の管体または流路を設けることが可能である。

【0020】

(削孔の基本概念)

本発明においては、図1に示すように、内管2の先端側にダウンザホールハンマー4を取付け、このダウンザホールハンマー4の先端に内管ビット20を設けている。ダウンザホールハンマー4は、ピストン(図示せず)とリーダー(図示せず)を備えており、地上から圧縮空気又は加圧した水を送ることによって、ピストンに上下運動をさせ、内管ビット20を打撃し掘削(穿孔)するものであり、ピストンの打撃エネルギーが直接内管ビット20に伝達されるため、伝達ロスが少なく、掘削対象地盤が硬岩等であっても効率よく削孔が可能である。

【0021】

内管ビット20は、ダウンザホール4による打撃力のみを与えて削孔を行うと、地盤が有する削孔反力との関係で削孔方向が偏心させる力を生じさせる形状であり、具体的には、内管2の軸心方向に対して傾斜した受圧面を有するテーパー形状である。この受圧面(傾斜面)が形成されていることにより、削孔の際には、内管2の回転及び打撃力によって直進をするが、打撃のみでは地盤が有する削孔反力(切削抵抗)との関係で削孔方向がテーパーの傾斜した受圧面の先端方向に偏心させる力を生じ、孔曲がりの修正がなされる。

【0022】

外管1の先端部は、図1に示すように、削孔方向に対して直交した面で構成されていてもよく、また、他の実施例として、図4に示すように、内管ビット20と同じようなテーパーの傾斜した受圧面で構成してもよい。

【0023】

図3及び図6に示すように、内管ビット20に、ダウンザホールハンマー4により与えられる打撃力が作用すると、地盤が有する削孔反力(切削抵抗)を受けてビットは受圧面(傾斜面)の先端に向かう方向に逃げるようになるが、図2及び図5に示すように、削孔の際には、内管ビット20には、その基端から回転駆動装置3による回転力が作用するので、この受圧面(傾斜面)の回転により逃げの力が相殺されるため、直線の削孔が保証される。

【0024】

他方、図3及び図6に示すように、削孔に伴う孔曲りの修正時には、修正方向に受圧面(傾斜面)の先端が向くように内管ビット20の位置を調整した状態で、回転駆動装置3による回転力を作用させないで、ダウンザホールハンマー4による打撃力のみを与えて削孔を行なう。なお、図6に示す外管1の先端を使用する場合には、その先端部を、内管ビット20の先端と同じ方向に傾斜面を向くように予め調整しておくことが好ましい。

【0025】

このように、ダウンザホールハンマー4による打撃で、この削孔方向の変更をある長さ続けることで、削孔方向の修正を行うことができる。そして、削孔方向の修正が終了したならば、再度前述の直線削孔を行う。

【0026】

他の実施例として、図14及び図15に示すように、内管ビット20と略同一の傾斜角の受圧面を有するテーパー状の外管ビット10を、外管1の先端に設けたものを考えることができる。具体的には、この外管ビット10を内管ビット20の受圧面の傾斜と揃えて配置した状態で、外管ビット10を内管ビット20と係合させ、内管ビット20の回転により外管ビット10を同方向に回転させる構成を考えることができる。外管ビット10と内管ビット20との係合は、例えば、外管ビット10の内周面に突起部(図示せず)を設け、この突起部に嵌合するように内管ビット20に溝(図示せず)を削孔方向(軸方向)に延在するように形成しておき、外管ビット10の突起部と内管ビット20の溝との嵌合関係により、内管ビット20の回転に伴って外管ビット10が回転するが、内管ビット20の打撃については連動しない構成とすることができる。なお、外管1と外管ビット10を回り対偶の関係にして、外管ビット10を外管1に対して回転自在の構成にすれば、外管1を回転させずに外管ビット10のみを回転させることができる。

【0027】

上記構成の場合、削孔の際では、図14に示すように、内管ビット20と外管ビット10とのそれぞれの受圧面の傾斜を揃えた状態で、内管2の回転によって内管ビット20及び外管ビット10が回転し、かつダウンザホールハンマー4により内管ビット20のみに打撃力が与えられる状態で直進削孔を行なう。一方、図15に示すように、ダウンザホールハンマー4による内管ビット20の打撃のみでは、地盤が有する削孔反力(切削抵抗)との関係で削孔方向がテーパーの傾斜した受圧面の先端方向に偏心させる力を生じ、孔曲がりの修正がなされるものである。なお、上記外管ビット10の突起部と内管ビット20の溝との嵌合関係を有する構成において、外管ビット10をロストビットとして、削孔作業終了の際に、外管1から切り離して孔内に残置させることもできる。

【0028】

本発明の掘削装置は、トンネルの先受け工法等を含む地盤の安定化用管体設置工法に良好に利用できる。具体的には、内管ビット20への軸心回りの回転力、及びダウンザホールハンマー4による打撃力を選択・調整することにより、直進削孔と孔曲りの修正の態様を切り替えることができる。また、本発明に係る地盤の掘削装置では、内管の先端側に取付けられたダウンザホールハンマー4により内管ビット20に打撃力を与えるため、打撃力の伝達ロスが少なく、削孔深度が深くなっても削孔速度が減速する虞はない。

【0029】

図13に示すように、従来型の内管の基端側に打撃力を与えるトップハンマー方式(ロータリーパーカッション方式)の掘削装置では、先端のビットに打撃力が伝達し難くなるため、削孔速度が減速して削孔効率が悪化していたが、本発明の掘削装置では、削孔深度が深くなっても削孔速度は一定である。そのため、従来型の掘削装置に比べて、削孔速度が削孔深度に比例して減速することがないため削孔効率が顕著に優れている。

【0030】

削孔の過程における適宜の時点で、外管1及び内管2の継ぎ足しを行う。この継ぎ足し自体は周知の事項であるので説明を省略する。

【0031】

(内管ビット)

図7乃至図9を参照しながら、内管ビット20の構造を以下に説明する。

内管2の先端に螺合連結などにより一体化される内管ビット20は、有底筒状となり、内部は内管2を通して圧送される切削用水の通路となり、先端の吐出口24から吐出されるようになっている。内管ビット20の先端面の中央部分が重圧面(傾斜面)21とされている。先端面の適宜位置には多数のビット刃22が一体化されている。さらに、外周面には切削に伴う排泥溝25,25が形成されている。そして、内管ビット20の基端部分は、ダウンザホールハンマー4に連結されていると共に、外管1に内装される構成となっている。

【0032】

(回転角度の把握例)

削孔方向の修正を行うに際して、各時点での、特に内管ビット20角度把握は重要である。そこで、たとえば図10に示す形態を採れば、管体の継ぎ足し後においても把握できるようになる。すなわち、回転駆動装置3の回転ヘッド3Aにロータリーエンコーダなどの回転角検出器40を設けておく。なお、図10において、ダウンザホールハンマー4の図示は省略する。

【0033】

当初または適宜の時点で、現在の内管ビット20の位置をセットしておく。図10の(a)の段階ではゼロリセット状態としてある。管体の1本分の削孔が終了したならば、(b)に示すように、外管チャッキング4Aにより外管1を把持し、回転ヘッド3Aを逆回転して先の外管1との切り離しを行う。この場合の回転ヘッド3Aの回転角方位は問題にしない。続いて、(c)のように、内管チャッキング4Bにより内管2を把持し、その内管2との回転ヘッド3Aの切り離しも行う。その際に、内管チャッキング4Bにより内管2を把持した時点での回転角度(たとえば180度)を回転角検出器40に記憶させておく。切り離し後の回転ヘッド3Aの回転角方位は問題にしない。次に(d)に示すように、新たな内管を持ち込み、先の内管との連結を行う。その後(e)に示すように、回転角検出器40に記憶させておいた回転角度(たとえば180度)になるまで、回転ヘッド3Aを回転させ、内管ヘッド20の位置をセットする。続いて、新たに持ち込んだ外管と先の外管との連結を行う。

【0034】

(孔曲り検出を併用する削孔例)

孔曲りの検出には適宜の検出器を採用できる。たとえば、水平方向に曲がりに関しては機械式ジャイロ、磁気コンパスなどを、鉛直方向の曲がりに関しては傾斜計、液圧差計などを使用できる。

【0035】

そこで、図11に示す例では、傾斜計51を内管2の先端部に設け、その鉛直方向の信号を管体内を通して、管体外に取り込むようにする(信号の伝送系は図示せず)。これに対し、水平方向の孔曲り検出のために、ジャイロ52を挿入するようにする。なお、図11において、ダウンザホールハンマー4の図示は省略する。

【0036】

施工法を順に説明すると、図11の(a)に示すように二重管ロータリーパーカッションによる直線削孔を続け、適宜の長さ分の削孔が終了して時点で、回転駆動装置3の回転ヘッド3Aと切り離し、(b)に示すように内管2の基端口から内管2内にジャイロ52を先端部まで挿入し、その先端部の位置を検出する。位置検出が終了したならば(c)に示すようにジャイロ52は引き抜く。その後(d)に示すように、管体を回転ヘッド3Aと接続した状態で、ジャイロ52の水平方向位置及び傾斜計51による鉛直方向位置信号に基づいて、外管1及び内管2(内管ヘッド20)の周方向位置を修正した後に、(e)に示すように打撃力による推進を行う。以下は(f)に示すように、ジャイロ52の挿入及び管路計測、直線削孔、方位修正削孔などを適宜組み合わせ、目標長までの削孔を行う。最終削孔が完了したならば、(g)に示すように内管2を撤去し、外管1を残置した先受け管とする。

【0037】

この削孔例において、ジャイロ52などの方位検出器の挿入及び後退に際しては、たとえば図12に示す形態を採ることができる。すなわち、ジャイロ52などの方位検出器を内管2内にほぼ液密状態となる関係のケース53内に収納し、後退をリール巻取り器54と連結し、内管2内にポンプ55のホース56口を連通させる。ポンプ55からホース56を通して送水すると、ケース53を押し進めることができる。後退時には、リール巻取り器54により引き込むことで後退させることができる。

【図面の簡単な説明】

【0038】

【図1】削孔方式の説明図である。

【図2】直線削孔状態の概要図である。

【図3】孔曲り修正削孔状態概要図である。

【図4】他の外管の先端部を用いた削孔方式の説明図である。

【図5】その直線削孔状態の概要図である。

【図6】その孔曲り修正削孔状態概要図である。

【図7】内管ビットの縦断面図である。

【図8】その側面図である。

【図9】外管先端部及び内管ビットの側面図である。

【図10】管体の連結及び回転角度検出の説明図である。

【図11】孔曲り検出を併用する削孔例の説明図である。

【図12】方位検出器の挿入及び後退装置例説明図である。

【図13】本発明の掘削装置と従来型の掘削装置の削孔深度―速度のグラフである。

【図14】外管の先端部に外管ビットを取付けた実施例の直線削孔状態の概要図である。

【図15】その孔曲り修正削孔状態概要図である。

【符号の説明】

【0039】

1…外管、2…内管、3…回転駆動装置、3A…回転ヘッド、10…外管ビット、20…内管ビット、21…傾斜面、24…吐出口、51…傾斜計、52…ジャイロ。

【技術分野】

【0001】

本発明は、地盤の安定化用管体設置工法、トンネルの先受け工法及びそれに用いる掘削装置に関するものである。

【背景技術】

【0002】

地中構造物、たとえばトンネルを構築する場合、地盤、とりわけ地山を安定化させるために、地中構造物を構築するに先立って、その上方に管体を設置または建込む先受け工法が汎用されている。この管体はこれ自体で、あるいはその管体を注入材の注入通路としさらに補強することで、地盤の安定化に寄与するものである。

【0003】

近年の大断面のトンネルの指向に伴って先受け工法の必要性がより高まっている。先受け工法には、坑口から施工を開始するパイプルーフ工法やフォアパイリング工法などがあるが、削孔長が短い故に施工能率が高くない問題がある。長尺の管体の設置のためには、目的の掘削線に沿った孔曲りのない削孔が必要である。そこで、本発明者らは、削孔過程の途中で孔曲りを確実に修正でき、もって長尺の削孔が可能である地盤の安定化用管体設置工法、トンネルの先受け工法及び孔曲り修正機能を有する掘削装置を提案している(特許文献1参照)。

【特許文献1】特開2004−263431号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、上記発明ではトップハンマー方式(ロータリーパーカッション方式)の削孔駆動装置を主として用い、かつ内管の基端側に打撃力を与え、それを内管ビットに伝達させるかたちとなっているので、削孔深度が深くなっていくと、先端のビットに打撃力が伝達し難くなるため、削孔速度が減速して削孔効率が悪化するという問題があった。

したがって、本発明の主たる課題は、削孔深度が深くなっても削孔速度が減速せず、削孔効率が優れた地盤の安定化用管体設置工法、トンネルの先受け工法及びそれに用いる掘削装置を提供することにある。

【課題を解決するための手段】

【0005】

上記課題を解決した本発明は次記のとおりである。

<請求項1記載の発明>

請求項1記載の発明は、外管と、内管と、この内管の先端側に取付けられたダウンザホールハンマーと、このダウンザホールハンマーの先端に取付けられ、このダウンザホールハンマーによる打撃力のみを与えて削孔を行うと、地盤が有する削孔反力との関係で削孔方向が偏心させる力を生じさせる形状の内管ビットと、を備えた掘削装置を用いて地盤の安定化用の管体を地盤内に設置する工法であって、直線削孔の時には、前記内管ビットに軸心回りの回転力、及び前記ダウンザホールハンマーによる打撃力を与えつつ削孔を行い、削孔に伴う孔曲りの修正時には、前記内管ビットによる打撃力のみで削孔を行い、上記の削孔を目標長まで削孔した後、前記外管は地盤中に残置させて地盤の安定化用の管体とすることを特徴とする地盤の安定化用管体設置工法である。

【0006】

<請求項2記載の発明>

請求項2記載の発明は、前記内管ビットは、該内管の軸心方向に対して傾斜した受圧面を有するテーパー状である、請求項1記載の地盤の安定化用管体設置工法である。

【0007】

<請求項3記載の発明>

請求項3記載の発明は、前記外管の先端に、外管ビットが取付けられ、該外管ビットは、前記内管ビットと略同一の傾斜角の受圧面を有するテーパー状であり、かつ、内管ビットと係合することによって、内管ビットの回転により同方向に回転する構成であり、直線削孔の時には、内管ビットと外管ビットの受圧面の傾斜が揃った状態で、内管ビット及び外管ビットが回転すると共に、内管ビットで打撃力を与えて削孔を行い、削孔に伴う孔曲りの修正時には、前記内管ビットによる打撃力のみで削孔を行う、請求項2記載の地盤の安定化用管体設置工法である。

【0008】

(請求項1乃至3記載の発明の作用効果)

内管ビットとして、打撃力のみを与えて削孔を行うと、地盤が有する削孔反力との関係で削孔方向がある方向に偏心させる力を生じさせる形状のものを使用する。たとえば、内管ビットを該内管の軸心方向に対して傾斜した受圧面を有するテーパー状にすると、ダウンザホールハンマーによる打撃力によりビット(そして管体の先端部も)はテーパーの受圧面(傾斜面)の先端に向かう方向に逃げるようになる。本発明はこの原理を積極的に採用するものである。

すなわち、内管ビットに軸心回りの回転力、及びダウンザホールハンマーによる打撃力を与えつつ削孔を行うことで、この受圧面(傾斜面)の回転により逃げの力が相殺されるため、直線の削孔が保証される。それに対して、内管ビットによる打撃力のみで削孔を行うことによって、地盤が有する削孔反力(切削抵抗)との関係で削孔方向がテーパーの傾斜した受圧面の先端方向に偏心させる力を生じ、削孔に伴う孔曲りの修正が可能となるものである。

本発明に係る地盤の掘削装置では、内管の先端側に取付けられたダウンザホールハンマーにより内管ビットに打撃力を与えるため、打撃力の伝達ロスが少なく、削孔深度が深くなっても削孔速度が減速する虞はない。そのため、従来型の内管の基端側に打撃力を与えるトップハンマー方式(ロータリーパーカッション方式)に比べて、削孔効率が優れる。

また、外管の先端に、外管ビットを取付け、この外管ビットを内管ビットと略同一の傾斜角の受圧面を有するテーパー状とし、かつ、内管ビットと係合することによって、内管ビットの回転により同方向に回転する構成とすることにより、より削孔効率を向上させることができる。

【0009】

<請求項4記載の発明>

請求項4記載の発明は、外管と、内管と、この内管の先端側に取付けられたダウンザホールハンマーと、このダウンザホールハンマーの先端に取付けられ、このダウンザホールハンマーによる打撃力のみを与えて削孔を行うと、地盤が有する削孔反力との関係で削孔方向が偏心させる力を生じさせる形状の内管ビットと、を備えた掘削装置を用いて、トンネル横断面の上方に、トンネル掘削に先立ってトンネル線に沿って管体を建込む先受け工法であって、直線削孔の時には、前記内管ビットに軸心回りの回転力、及び前記ダウンザホールハンマーによる打撃力を与えつつ削孔を行い、削孔に伴う孔曲りの修正時には、前記内管ビットによる打撃力のみで削孔を行い、上記の削孔を目標長まで削孔した後、前記外管は地盤中に残置させて地盤の安定化用の管体とすることを特徴とするトンネルの先受け工法である。

【0010】

<請求項5記載の発明>

請求項5記載の発明は、前記内管ビットは、該内管の軸心方向に対して傾斜した受圧面を有するテーパー状である、請求項4記載のトンネルの先受け工法である。

【0011】

<請求項6記載の発明>

請求項6記載の発明は、前記外管の先端に、外管ビットが取付けられ、該外管ビットは、前記内管ビットと略同一の傾斜角の受圧面を有するテーパー状であり、かつ、内管ビットと係合することによって、内管ビットの回転により同方向に回転する構成であり、直線削孔の時には、内管ビットと外管ビットの受圧面の傾斜が揃った状態で、内管ビット及び外管ビットが回転すると共に、内管ビットで打撃力を与えて削孔を行い、削孔に伴う孔曲りの修正時には、前記内管ビットによる打撃力のみで削孔を行う、請求項5記載のトンネルの先受け工法である。

【0012】

(請求項4乃至6記載の発明の作用効果)

本発明は、トンネル横断面の上方に、トンネル掘削に先立ってトンネル線に沿って管体を建込む先受け工法において顕著な利点をもたらす。具体的に、従来、削孔精度の観点から15m程度、ある程度精度を無視したとしても50m程度であった削孔長を、100m以上及び施工機械を選定することで、300m以上の削孔が可能とすると共に、従来型の内管の基端側に打撃力を与えるトップハンマー方式(ロータリーパーカッション方式)に比べて、削孔速度が向上し、削孔効率が優れる。

【0013】

<請求項7記載の発明>

請求項7記載の発明は、外管と、内管と、この内管の先端側に取付けられたダウンザホールハンマーと、このダウンザホールハンマーの先端に取付けられ、このダウンザホールハンマーによる打撃力のみを与えて削孔を行うと、地盤が有する削孔反力との関係で削孔方向が偏心させる力を生じさせる形状の内管ビットと、を備えた掘削装置であって、直線削孔の時には、前記内管ビットに軸心回りの回転力、及び前記ダウンザホールハンマーによる打撃力を与えつつ削孔を行い、削孔に伴う孔曲りの修正時には、前記内管ビットによる打撃力のみで削孔を行う構成とされた、ことを特徴とする掘削装置である。

【0014】

<請求項8記載の発明>

請求項8記載の発明は、前記内管ビットは、該内管の軸心方向に対して傾斜した受圧面を有するテーパー状である、請求項7記載の掘削装置である。

【0015】

<請求項9記載の発明>

請求項9記載の発明は、前記外管の先端に、外管ビットが取付けられ、該外管ビットは、前記内管ビットと略同一の傾斜角の受圧面を有するテーパー状であり、かつ、内管ビットと係合することによって、内管ビットの回転により同方向に回転する構成であり、直線削孔の時には、内管ビットと外管ビットの受圧面の傾斜が揃った状態で、内管ビット及び外管ビットが回転すると共に、内管ビットで打撃力を与えて削孔を行い、削孔に伴う孔曲りの修正時には、前記内管ビットによる打撃力のみで削孔を行う、請求項8記載の掘削装置である。

【0016】

(請求項7乃至9記載の発明の作用効果)

本発明の掘削装置は、前述の各工法に良好に利用できる。具体的には、内管ビットへの軸心回りの回転力、及びダウンザホールハンマーによる打撃力を選択・調整することにより、直進削孔と孔曲りの修正の態様を切り替えることができる。また、本発明に係る地盤の掘削装置では、内管の先端側に取付けられたダウンザホールハンマーにより内管ビットに打撃力を与えるため、打撃力の伝達ロスが少なく、削孔深度が深くなっても削孔速度が減速する虞はない。そのため、従来型の内管の基端側に打撃力を与えるトップハンマー方式(ロータリーパーカッション方式)に比べて、削孔効率が優れる。

また、外管の先端に、外管ビットを取付け、この外管ビットを内管ビットと略同一の傾斜角の受圧面を有するテーパー状とし、かつ、内管ビットと係合することによって、内管ビットの回転により同方向に回転する構成とすることにより、より削孔効率を向上させることができる。

【発明の効果】

【0017】

本発明によれば、削孔深度が深くなっても削孔速度が減速せず、削孔効率に優れる等の利点がもたらされる。

【発明を実施するための最良の形態】

【0018】

以下、本発明の実施の形態を図面を参照しながらさらに詳説する。

(使用する管体と回転駆動装置との関係)

使用する管体は、図1及び図4に示すように、外管1と内管2とからなる二重管である。外管1は、内管2又はその先端側に取付けられたダウンザホールハンマー4に係合しており、それによって内管2に引張られながら削孔方向に進んでいく構成となっている。内管2の基端部は、回転駆動装置3に連結されて使用され、回転駆動装置3は、図1の場合には、ロータリーパーカッション方式によるもので、内管2の基端に対して回転力が与えられ、これが内管2の先端にも伝達されるものである。また、内管2の先端側にはダウンザホールハンマー4が取付けられており、内管2の先端に取付けられた内管ビット20に対して打撃力が伝達されるようになっている。削孔作業の際には、内管2の回転に伴って内管ビット20が回転すると共に、内管ビット20に対して打撃力が加えられるが、一方、外管1に対しては回転力や打撃力が伝えられることはない。

なお、内管2に軸心回りの回転力を与えることができ、かつ内管ビットに対して打撃力を与えることが可能な限り、適宜の回転駆動装置、及びダウンザホールハンマーを使用可能である。

【0019】

また、管体は所定長さの単位管体を順次連結させながら、掘進を行うものである。さらに、以下の例においては、二重管の例を採って説明するが、その内管内に他の管体または流路を設けたり、外管との間に他の管体または流路を設けることが可能である。

【0020】

(削孔の基本概念)

本発明においては、図1に示すように、内管2の先端側にダウンザホールハンマー4を取付け、このダウンザホールハンマー4の先端に内管ビット20を設けている。ダウンザホールハンマー4は、ピストン(図示せず)とリーダー(図示せず)を備えており、地上から圧縮空気又は加圧した水を送ることによって、ピストンに上下運動をさせ、内管ビット20を打撃し掘削(穿孔)するものであり、ピストンの打撃エネルギーが直接内管ビット20に伝達されるため、伝達ロスが少なく、掘削対象地盤が硬岩等であっても効率よく削孔が可能である。

【0021】

内管ビット20は、ダウンザホール4による打撃力のみを与えて削孔を行うと、地盤が有する削孔反力との関係で削孔方向が偏心させる力を生じさせる形状であり、具体的には、内管2の軸心方向に対して傾斜した受圧面を有するテーパー形状である。この受圧面(傾斜面)が形成されていることにより、削孔の際には、内管2の回転及び打撃力によって直進をするが、打撃のみでは地盤が有する削孔反力(切削抵抗)との関係で削孔方向がテーパーの傾斜した受圧面の先端方向に偏心させる力を生じ、孔曲がりの修正がなされる。

【0022】

外管1の先端部は、図1に示すように、削孔方向に対して直交した面で構成されていてもよく、また、他の実施例として、図4に示すように、内管ビット20と同じようなテーパーの傾斜した受圧面で構成してもよい。

【0023】

図3及び図6に示すように、内管ビット20に、ダウンザホールハンマー4により与えられる打撃力が作用すると、地盤が有する削孔反力(切削抵抗)を受けてビットは受圧面(傾斜面)の先端に向かう方向に逃げるようになるが、図2及び図5に示すように、削孔の際には、内管ビット20には、その基端から回転駆動装置3による回転力が作用するので、この受圧面(傾斜面)の回転により逃げの力が相殺されるため、直線の削孔が保証される。

【0024】

他方、図3及び図6に示すように、削孔に伴う孔曲りの修正時には、修正方向に受圧面(傾斜面)の先端が向くように内管ビット20の位置を調整した状態で、回転駆動装置3による回転力を作用させないで、ダウンザホールハンマー4による打撃力のみを与えて削孔を行なう。なお、図6に示す外管1の先端を使用する場合には、その先端部を、内管ビット20の先端と同じ方向に傾斜面を向くように予め調整しておくことが好ましい。

【0025】

このように、ダウンザホールハンマー4による打撃で、この削孔方向の変更をある長さ続けることで、削孔方向の修正を行うことができる。そして、削孔方向の修正が終了したならば、再度前述の直線削孔を行う。

【0026】

他の実施例として、図14及び図15に示すように、内管ビット20と略同一の傾斜角の受圧面を有するテーパー状の外管ビット10を、外管1の先端に設けたものを考えることができる。具体的には、この外管ビット10を内管ビット20の受圧面の傾斜と揃えて配置した状態で、外管ビット10を内管ビット20と係合させ、内管ビット20の回転により外管ビット10を同方向に回転させる構成を考えることができる。外管ビット10と内管ビット20との係合は、例えば、外管ビット10の内周面に突起部(図示せず)を設け、この突起部に嵌合するように内管ビット20に溝(図示せず)を削孔方向(軸方向)に延在するように形成しておき、外管ビット10の突起部と内管ビット20の溝との嵌合関係により、内管ビット20の回転に伴って外管ビット10が回転するが、内管ビット20の打撃については連動しない構成とすることができる。なお、外管1と外管ビット10を回り対偶の関係にして、外管ビット10を外管1に対して回転自在の構成にすれば、外管1を回転させずに外管ビット10のみを回転させることができる。

【0027】

上記構成の場合、削孔の際では、図14に示すように、内管ビット20と外管ビット10とのそれぞれの受圧面の傾斜を揃えた状態で、内管2の回転によって内管ビット20及び外管ビット10が回転し、かつダウンザホールハンマー4により内管ビット20のみに打撃力が与えられる状態で直進削孔を行なう。一方、図15に示すように、ダウンザホールハンマー4による内管ビット20の打撃のみでは、地盤が有する削孔反力(切削抵抗)との関係で削孔方向がテーパーの傾斜した受圧面の先端方向に偏心させる力を生じ、孔曲がりの修正がなされるものである。なお、上記外管ビット10の突起部と内管ビット20の溝との嵌合関係を有する構成において、外管ビット10をロストビットとして、削孔作業終了の際に、外管1から切り離して孔内に残置させることもできる。

【0028】

本発明の掘削装置は、トンネルの先受け工法等を含む地盤の安定化用管体設置工法に良好に利用できる。具体的には、内管ビット20への軸心回りの回転力、及びダウンザホールハンマー4による打撃力を選択・調整することにより、直進削孔と孔曲りの修正の態様を切り替えることができる。また、本発明に係る地盤の掘削装置では、内管の先端側に取付けられたダウンザホールハンマー4により内管ビット20に打撃力を与えるため、打撃力の伝達ロスが少なく、削孔深度が深くなっても削孔速度が減速する虞はない。

【0029】

図13に示すように、従来型の内管の基端側に打撃力を与えるトップハンマー方式(ロータリーパーカッション方式)の掘削装置では、先端のビットに打撃力が伝達し難くなるため、削孔速度が減速して削孔効率が悪化していたが、本発明の掘削装置では、削孔深度が深くなっても削孔速度は一定である。そのため、従来型の掘削装置に比べて、削孔速度が削孔深度に比例して減速することがないため削孔効率が顕著に優れている。

【0030】

削孔の過程における適宜の時点で、外管1及び内管2の継ぎ足しを行う。この継ぎ足し自体は周知の事項であるので説明を省略する。

【0031】

(内管ビット)

図7乃至図9を参照しながら、内管ビット20の構造を以下に説明する。

内管2の先端に螺合連結などにより一体化される内管ビット20は、有底筒状となり、内部は内管2を通して圧送される切削用水の通路となり、先端の吐出口24から吐出されるようになっている。内管ビット20の先端面の中央部分が重圧面(傾斜面)21とされている。先端面の適宜位置には多数のビット刃22が一体化されている。さらに、外周面には切削に伴う排泥溝25,25が形成されている。そして、内管ビット20の基端部分は、ダウンザホールハンマー4に連結されていると共に、外管1に内装される構成となっている。

【0032】

(回転角度の把握例)

削孔方向の修正を行うに際して、各時点での、特に内管ビット20角度把握は重要である。そこで、たとえば図10に示す形態を採れば、管体の継ぎ足し後においても把握できるようになる。すなわち、回転駆動装置3の回転ヘッド3Aにロータリーエンコーダなどの回転角検出器40を設けておく。なお、図10において、ダウンザホールハンマー4の図示は省略する。

【0033】

当初または適宜の時点で、現在の内管ビット20の位置をセットしておく。図10の(a)の段階ではゼロリセット状態としてある。管体の1本分の削孔が終了したならば、(b)に示すように、外管チャッキング4Aにより外管1を把持し、回転ヘッド3Aを逆回転して先の外管1との切り離しを行う。この場合の回転ヘッド3Aの回転角方位は問題にしない。続いて、(c)のように、内管チャッキング4Bにより内管2を把持し、その内管2との回転ヘッド3Aの切り離しも行う。その際に、内管チャッキング4Bにより内管2を把持した時点での回転角度(たとえば180度)を回転角検出器40に記憶させておく。切り離し後の回転ヘッド3Aの回転角方位は問題にしない。次に(d)に示すように、新たな内管を持ち込み、先の内管との連結を行う。その後(e)に示すように、回転角検出器40に記憶させておいた回転角度(たとえば180度)になるまで、回転ヘッド3Aを回転させ、内管ヘッド20の位置をセットする。続いて、新たに持ち込んだ外管と先の外管との連結を行う。

【0034】

(孔曲り検出を併用する削孔例)

孔曲りの検出には適宜の検出器を採用できる。たとえば、水平方向に曲がりに関しては機械式ジャイロ、磁気コンパスなどを、鉛直方向の曲がりに関しては傾斜計、液圧差計などを使用できる。

【0035】

そこで、図11に示す例では、傾斜計51を内管2の先端部に設け、その鉛直方向の信号を管体内を通して、管体外に取り込むようにする(信号の伝送系は図示せず)。これに対し、水平方向の孔曲り検出のために、ジャイロ52を挿入するようにする。なお、図11において、ダウンザホールハンマー4の図示は省略する。

【0036】

施工法を順に説明すると、図11の(a)に示すように二重管ロータリーパーカッションによる直線削孔を続け、適宜の長さ分の削孔が終了して時点で、回転駆動装置3の回転ヘッド3Aと切り離し、(b)に示すように内管2の基端口から内管2内にジャイロ52を先端部まで挿入し、その先端部の位置を検出する。位置検出が終了したならば(c)に示すようにジャイロ52は引き抜く。その後(d)に示すように、管体を回転ヘッド3Aと接続した状態で、ジャイロ52の水平方向位置及び傾斜計51による鉛直方向位置信号に基づいて、外管1及び内管2(内管ヘッド20)の周方向位置を修正した後に、(e)に示すように打撃力による推進を行う。以下は(f)に示すように、ジャイロ52の挿入及び管路計測、直線削孔、方位修正削孔などを適宜組み合わせ、目標長までの削孔を行う。最終削孔が完了したならば、(g)に示すように内管2を撤去し、外管1を残置した先受け管とする。

【0037】

この削孔例において、ジャイロ52などの方位検出器の挿入及び後退に際しては、たとえば図12に示す形態を採ることができる。すなわち、ジャイロ52などの方位検出器を内管2内にほぼ液密状態となる関係のケース53内に収納し、後退をリール巻取り器54と連結し、内管2内にポンプ55のホース56口を連通させる。ポンプ55からホース56を通して送水すると、ケース53を押し進めることができる。後退時には、リール巻取り器54により引き込むことで後退させることができる。

【図面の簡単な説明】

【0038】

【図1】削孔方式の説明図である。

【図2】直線削孔状態の概要図である。

【図3】孔曲り修正削孔状態概要図である。

【図4】他の外管の先端部を用いた削孔方式の説明図である。

【図5】その直線削孔状態の概要図である。

【図6】その孔曲り修正削孔状態概要図である。

【図7】内管ビットの縦断面図である。

【図8】その側面図である。

【図9】外管先端部及び内管ビットの側面図である。

【図10】管体の連結及び回転角度検出の説明図である。

【図11】孔曲り検出を併用する削孔例の説明図である。

【図12】方位検出器の挿入及び後退装置例説明図である。

【図13】本発明の掘削装置と従来型の掘削装置の削孔深度―速度のグラフである。

【図14】外管の先端部に外管ビットを取付けた実施例の直線削孔状態の概要図である。

【図15】その孔曲り修正削孔状態概要図である。

【符号の説明】

【0039】

1…外管、2…内管、3…回転駆動装置、3A…回転ヘッド、10…外管ビット、20…内管ビット、21…傾斜面、24…吐出口、51…傾斜計、52…ジャイロ。

【特許請求の範囲】

【請求項1】

外管と、内管と、この内管の先端側に取付けられたダウンザホールハンマーと、このダウンザホールハンマーの先端に取付けられ、このダウンザホールハンマーによる打撃力のみを与えて削孔を行うと、地盤が有する削孔反力との関係で削孔方向が偏心させる力を生じさせる形状の内管ビットと、を備えた掘削装置を用いて地盤の安定化用の管体を地盤内に設置する工法であって、

直線削孔の時には、前記内管ビットに軸心回りの回転力、及び前記ダウンザホールハンマーによる打撃力を与えつつ削孔を行い、

削孔に伴う孔曲りの修正時には、前記内管ビットによる打撃力のみで削孔を行い、

上記の削孔を目標長まで削孔した後、前記外管は地盤中に残置させて地盤の安定化用の管体とすることを特徴とする地盤の安定化用管体設置工法。

【請求項2】

前記内管ビットは、該内管の軸心方向に対して傾斜した受圧面を有するテーパー状である、請求項1記載の地盤の安定化用管体設置工法。

【請求項3】

前記外管の先端に、外管ビットが取付けられ、

該外管ビットは、前記内管ビットと略同一の傾斜角の受圧面を有するテーパー状であり、かつ、内管ビットと係合することによって、内管ビットの回転により同方向に回転する構成であり、

直線削孔の時には、内管ビットと外管ビットの受圧面の傾斜が揃った状態で、内管ビット及び外管ビットが回転すると共に、内管ビットで打撃力を与えて削孔を行い、

削孔に伴う孔曲りの修正時には、前記内管ビットによる打撃力のみで削孔を行う、請求項2記載の地盤の安定化用管体設置工法。

【請求項4】

外管と、内管と、この内管の先端側に取付けられたダウンザホールハンマーと、このダウンザホールハンマーの先端に取付けられ、このダウンザホールハンマーによる打撃力のみを与えて削孔を行うと、地盤が有する削孔反力との関係で削孔方向が偏心させる力を生じさせる形状の内管ビットと、を備えた掘削装置を用いて、トンネル横断面の上方に、トンネル掘削に先立ってトンネル線に沿って管体を建込む先受け工法であって、

直線削孔の時には、前記内管ビットに軸心回りの回転力、及び前記ダウンザホールハンマーによる打撃力を与えつつ削孔を行い、

削孔に伴う孔曲りの修正時には、前記内管ビットによる打撃力のみで削孔を行い、

上記の削孔を目標長まで削孔した後、前記外管は地盤中に残置させて地盤の安定化用の管体とすることを特徴とするトンネルの先受け工法。

【請求項5】

前記内管ビットは、該内管の軸心方向に対して傾斜した受圧面を有するテーパー状である、請求項4記載のトンネルの先受け工法。

【請求項6】

前記外管の先端に、外管ビットが取付けられ、

該外管ビットは、前記内管ビットと略同一の傾斜角の受圧面を有するテーパー状であり、かつ、内管ビットと係合することによって、内管ビットの回転により同方向に回転する構成であり、

直線削孔の時には、内管ビットと外管ビットの受圧面の傾斜が揃った状態で、内管ビット及び外管ビットが回転すると共に、内管ビットで打撃力を与えて削孔を行い、

削孔に伴う孔曲りの修正時には、前記内管ビットによる打撃力のみで削孔を行う、請求項5記載のトンネルの先受け工法。

【請求項7】

外管と、内管と、この内管の先端側に取付けられたダウンザホールハンマーと、このダウンザホールハンマーの先端に取付けられ、このダウンザホールハンマーによる打撃力のみを与えて削孔を行うと、地盤が有する削孔反力との関係で削孔方向が偏心させる力を生じさせる形状の内管ビットと、を備えた掘削装置であって、

直線削孔の時には、前記内管ビットに軸心回りの回転力、及び前記ダウンザホールハンマーによる打撃力を与えつつ削孔を行い、

削孔に伴う孔曲りの修正時には、前記内管ビットによる打撃力のみで削孔を行う構成とされた、

ことを特徴とする掘削装置。

【請求項8】

前記内管ビットは、該内管の軸心方向に対して傾斜した受圧面を有するテーパー状である、請求項7記載の掘削装置。

【請求項9】

前記外管の先端に、外管ビットが取付けられ、

該外管ビットは、前記内管ビットと略同一の傾斜角の受圧面を有するテーパー状であり、かつ、内管ビットと係合することによって、内管ビットの回転により同方向に回転する構成であり、

直線削孔の時には、内管ビットと外管ビットの受圧面の傾斜が揃った状態で、内管ビット及び外管ビットが回転すると共に、内管ビットで打撃力を与えて削孔を行い、

削孔に伴う孔曲りの修正時には、前記内管ビットによる打撃力のみで削孔を行う、請求項8記載の掘削装置。

【請求項1】

外管と、内管と、この内管の先端側に取付けられたダウンザホールハンマーと、このダウンザホールハンマーの先端に取付けられ、このダウンザホールハンマーによる打撃力のみを与えて削孔を行うと、地盤が有する削孔反力との関係で削孔方向が偏心させる力を生じさせる形状の内管ビットと、を備えた掘削装置を用いて地盤の安定化用の管体を地盤内に設置する工法であって、

直線削孔の時には、前記内管ビットに軸心回りの回転力、及び前記ダウンザホールハンマーによる打撃力を与えつつ削孔を行い、

削孔に伴う孔曲りの修正時には、前記内管ビットによる打撃力のみで削孔を行い、

上記の削孔を目標長まで削孔した後、前記外管は地盤中に残置させて地盤の安定化用の管体とすることを特徴とする地盤の安定化用管体設置工法。

【請求項2】

前記内管ビットは、該内管の軸心方向に対して傾斜した受圧面を有するテーパー状である、請求項1記載の地盤の安定化用管体設置工法。

【請求項3】

前記外管の先端に、外管ビットが取付けられ、

該外管ビットは、前記内管ビットと略同一の傾斜角の受圧面を有するテーパー状であり、かつ、内管ビットと係合することによって、内管ビットの回転により同方向に回転する構成であり、

直線削孔の時には、内管ビットと外管ビットの受圧面の傾斜が揃った状態で、内管ビット及び外管ビットが回転すると共に、内管ビットで打撃力を与えて削孔を行い、

削孔に伴う孔曲りの修正時には、前記内管ビットによる打撃力のみで削孔を行う、請求項2記載の地盤の安定化用管体設置工法。

【請求項4】

外管と、内管と、この内管の先端側に取付けられたダウンザホールハンマーと、このダウンザホールハンマーの先端に取付けられ、このダウンザホールハンマーによる打撃力のみを与えて削孔を行うと、地盤が有する削孔反力との関係で削孔方向が偏心させる力を生じさせる形状の内管ビットと、を備えた掘削装置を用いて、トンネル横断面の上方に、トンネル掘削に先立ってトンネル線に沿って管体を建込む先受け工法であって、

直線削孔の時には、前記内管ビットに軸心回りの回転力、及び前記ダウンザホールハンマーによる打撃力を与えつつ削孔を行い、

削孔に伴う孔曲りの修正時には、前記内管ビットによる打撃力のみで削孔を行い、

上記の削孔を目標長まで削孔した後、前記外管は地盤中に残置させて地盤の安定化用の管体とすることを特徴とするトンネルの先受け工法。

【請求項5】

前記内管ビットは、該内管の軸心方向に対して傾斜した受圧面を有するテーパー状である、請求項4記載のトンネルの先受け工法。

【請求項6】

前記外管の先端に、外管ビットが取付けられ、

該外管ビットは、前記内管ビットと略同一の傾斜角の受圧面を有するテーパー状であり、かつ、内管ビットと係合することによって、内管ビットの回転により同方向に回転する構成であり、

直線削孔の時には、内管ビットと外管ビットの受圧面の傾斜が揃った状態で、内管ビット及び外管ビットが回転すると共に、内管ビットで打撃力を与えて削孔を行い、

削孔に伴う孔曲りの修正時には、前記内管ビットによる打撃力のみで削孔を行う、請求項5記載のトンネルの先受け工法。

【請求項7】

外管と、内管と、この内管の先端側に取付けられたダウンザホールハンマーと、このダウンザホールハンマーの先端に取付けられ、このダウンザホールハンマーによる打撃力のみを与えて削孔を行うと、地盤が有する削孔反力との関係で削孔方向が偏心させる力を生じさせる形状の内管ビットと、を備えた掘削装置であって、

直線削孔の時には、前記内管ビットに軸心回りの回転力、及び前記ダウンザホールハンマーによる打撃力を与えつつ削孔を行い、

削孔に伴う孔曲りの修正時には、前記内管ビットによる打撃力のみで削孔を行う構成とされた、

ことを特徴とする掘削装置。

【請求項8】

前記内管ビットは、該内管の軸心方向に対して傾斜した受圧面を有するテーパー状である、請求項7記載の掘削装置。

【請求項9】

前記外管の先端に、外管ビットが取付けられ、

該外管ビットは、前記内管ビットと略同一の傾斜角の受圧面を有するテーパー状であり、かつ、内管ビットと係合することによって、内管ビットの回転により同方向に回転する構成であり、

直線削孔の時には、内管ビットと外管ビットの受圧面の傾斜が揃った状態で、内管ビット及び外管ビットが回転すると共に、内管ビットで打撃力を与えて削孔を行い、

削孔に伴う孔曲りの修正時には、前記内管ビットによる打撃力のみで削孔を行う、請求項8記載の掘削装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2006−265993(P2006−265993A)

【公開日】平成18年10月5日(2006.10.5)

【国際特許分類】

【出願番号】特願2005−88159(P2005−88159)

【出願日】平成17年3月25日(2005.3.25)

【出願人】(000115463)ライト工業株式会社 (137)

【出願人】(000002299)清水建設株式会社 (2,433)

【Fターム(参考)】

【公開日】平成18年10月5日(2006.10.5)

【国際特許分類】

【出願日】平成17年3月25日(2005.3.25)

【出願人】(000115463)ライト工業株式会社 (137)

【出願人】(000002299)清水建設株式会社 (2,433)

【Fターム(参考)】

[ Back to top ]