坩堝

【課題】有機EL装置に用いられる基板に蒸着材料を真空蒸着する坩堝において、蒸着材料を最大限使い切ることができる発明を提供する。

【解決手段】その長手方向が基板10の一辺と略同じ長さを有する直方体の箱形であって、その内部に蒸着材料を貯留するための貯留部24と、貯留部24に貯留された蒸着材料を加熱する加熱手段と、貯留部24の上面に配置され、加熱手段により加熱されて昇華した蒸着材料が出射する吹出口28を備えた蓋体26とを備え、貯留部24が複数の区画壁30により長手方向に沿って複数に区画され、区画壁30は、蓋体26と距離をおいて配され、かつ、長手方向の中央部に対し周辺部で高さが低くなるよう形成される。

【解決手段】その長手方向が基板10の一辺と略同じ長さを有する直方体の箱形であって、その内部に蒸着材料を貯留するための貯留部24と、貯留部24に貯留された蒸着材料を加熱する加熱手段と、貯留部24の上面に配置され、加熱手段により加熱されて昇華した蒸着材料が出射する吹出口28を備えた蓋体26とを備え、貯留部24が複数の区画壁30により長手方向に沿って複数に区画され、区画壁30は、蓋体26と距離をおいて配され、かつ、長手方向の中央部に対し周辺部で高さが低くなるよう形成される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、蒸着材料を真空蒸着するための坩堝に関するものである。

【背景技術】

【0002】

有機EL装置において基板に有機層を形成するために、有機材料を真空蒸着している(例えば、特許文献1参照)。

【0003】

この有機材料を基板に真空蒸着する場合には、真空雰囲気中で、基板をマスクと共に吊り下げ、この基板の下方に坩堝を配し、坩堝を加熱させつつ、基板の縦方向に所定速度で移動させることにより、基板の下面に有機材料を真空蒸着している。

【0004】

真空蒸着に用いられる坩堝の形状は直方体の箱形であって、基板の横方向の寸法とほぼ同じに形成されている。この坩堝の内部には、有機材料を貯留するための貯留部が形成され、坩堝の上面には昇華した有機材料が出射するための吹出口が設けられている。

【特許文献1】特開平9−22782号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

従来、前記構成の坩堝の貯留部は、横方向に長い桶の形状を成し、真空蒸着を行なって有機材料の残量が少なくなった場合には、蒸着源である基板の傾きや表面張力によって有機材料の残量に偏りが生じ、膜厚の均一性が劣化することがある。そのため、貯留部内部に有機材料がある程度残った状態で、新しい坩堝と交換する必要があり、稼働率の低下を招くと共に生産性を低下させるという問題点がある。

【0006】

そこで、本発明は、被蒸着部材に蒸着材料を真空蒸着する坩堝において、蒸着材料を最大限使い切ることができる発明を提供する。

【課題を解決するための手段】

【0007】

請求項1に係る発明は、その長手方向が被蒸着基板の一辺と略同じ長さを有する直方体の箱形であって、その内部に蒸着材料を貯留するための貯留部と、前記貯留部に貯留された前記蒸着材料を加熱する加熱手段と、前記貯留部の上面に配置され、前記加熱手段により加熱されて昇華した前記蒸着材料が出射する吹出口を備えた蓋体と、を備えた坩堝において、前記貯留部が複数の区画壁により前記長手方向に沿って複数に区画され、前記区画壁は、前記蓋体と距離をおいて配され、かつ、前記長手方向の中央部に対し周辺部で高さが低くなるよう形成されることを特徴とする坩堝である。

【0008】

請求項2に係る発明は、その長手方向が被蒸着基板の一辺と略同じ長さを有する直方体の箱形であって、その内部に蒸着材料を貯留するための貯留部と、前記貯留部に貯留された前記蒸着材料を加熱する加熱手段と、前記貯留部の上面に配置され、前記加熱手段により加熱されて昇華した前記蒸着材料が出射する吹出口を備えた蓋体と、を備えた坩堝において、前記貯留部には前記長手方向において、複数の区画壁により複数の区画部が形成され、前記区画部は前記長手方向の中央部に対し周辺部で容積が大きくなるよう形成されることを特徴とする坩堝である。

【発明の効果】

【0009】

坩堝に貯留された蒸着材料を最大限活用することができ稼働率を上げることができ生産性を向上させることができる。

【発明を実施するための最良の形態】

【0010】

本発明の一実施形態について、図1〜図6に基づいて説明する。

【0011】

本実施形態は、真空蒸着の一例として、有機EL装置に用いられる基板10に正孔注入層、正孔輸送層、EL層、電子輸送層等よりなる光活性層を積層するための真空蒸着装置を用いて、真空雰囲気中を実現するチャンバー内部に基板10を配し、真空蒸着を行なう。

【0012】

(1)真空蒸着の方法

以下、図1及び図2に基づいて、基板10にα−NPD層(正孔輸送層)を形成する蒸着材料を真空蒸着する方法について説明するが、光活性層のうち蒸着材料が加熱手段により溶解した後、昇華するタイプの材料を用いる場合全般に適用可能である。なお、以下の説明では、基板10の長手方向を縦方向、短手方向を横方向という。

【0013】

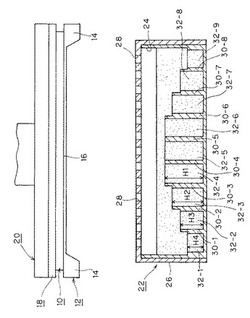

基板10は、チャンバー内部の真空雰囲気中においてマグネット20によって吸引して吊り下げられている。すなわち、図1に示すように、基板10の下面には、ステンレス製のマスク支持部12が配され、基板10の上面には、アルミニウム製、または、カッパー製の押え板18が配され、マグネット20がマスク支持部12を吸引することにより、基板10を吊り下げて保持している。マスク支持部12には、額縁状の枠部14内部に鉄−クロム合金製のマスク16が設けられている。

【0014】

前記のようにして吊り下げられた基板10の下方には、所定間隔(例えば、150mmである)を開けて坩堝22が基板10と平行に配されている。坩堝22は、直方体の箱形であって基板10の横方向の寸法とほぼ同じであり、基板10の縦方向に一定速度(例えば、10〜20mm/秒である)で移動可能となっている。

【0015】

坩堝22は、貯留部24と蓋体26と加熱手段とにより構成され、貯留部24内部に蒸着材料が貯留されている。この詳しい構成については後から説明する。蓋体26の上面には、昇華した蒸着材料が吹出すための吹出口28が複数開口している。また、坩堝22の両側壁には、加熱手段としてヒータ25が内蔵され、貯留されている蒸着材料を加熱する。

【0016】

そして、前記のように、所定速度で坩堝22を基板10の縦方向に移動させると、加熱により昇華した蒸着材料が基板10の下面におけるマスク16によって覆われていない部分のみに、蒸着材料が蒸着される。

【0017】

尚、ここでは、基板10の横方向と坩堝22の長手方向の寸法がほぼ同じ場合として説明したが、これに限定されず、坩堝22の長手方向が被蒸着基板10の一辺と略同じ長さを有し、坩堝22の長手方向と直交する方向、つまり被蒸着基板10の一辺に対して直交する方向に走査すればよい。

【0018】

(2)坩堝22の構成

図1及び図3に基づいて坩堝22の構成について説明する。

【0019】

坩堝22の貯留部24は、二重構造を成し、外側がカーボン、または、グラファイトにより形成され、内側は石英ガラスによって形成されている。この石英ガラスによって蒸着材料が貯留部24に染み込むことがない。

【0020】

貯留部24の内部には8枚の区画壁30−1、・・・、30−8が設けられ、貯留部24内部を9個の区画部32−1、・・・32−9に区画している。この区画壁30−1、・・・、30−8は、中央部ほど高く、周辺部ほど低くなっている。また、区画壁30−3、30−4、30−5の最大高さH1は、貯留部24の高さよりも低く形成されている。これによって、区画部32−1、・・・、32−9は中央部ほど容積が大きく周辺部ほど小さくなっている。例えば、貯留部24の深さとしては30mmであり、H1の区画壁30−3、30−4、30−5が6mmであり、H2の区画壁30−2、30−7の高さが4mmであり、H3の区画壁30−1、30−8が2mmである。つまり、直方体の箱形の坩堝22において、その長手方向に沿って、貯留部24が複数の区画壁32−1、・・・32−9により複数に区画される。そして、区画壁32−1、・・・32−9は、蓋体26と距離をおいて配され、かつ、坩堝22の長手方向の中央部に対し、周辺部で高さが低くなるように構成される。

【0021】

(3)真空蒸着する場合の蒸着材料の減少状態

前記構成の坩堝22を用いて基板10に蒸着材料を真空蒸着した場合の蒸着材料の減少状態を図1と図4に基づいて説明する。

【0022】

まず、図4におけるグラフの縦軸は蒸着材料の使用量を示し、横軸は坩堝22の横方向の寸法となっているおり、各区画部32−1、・・・、32−9に相当する。

【0023】

貯留部24の横方向を複数に区画した場合に、周縁部ほど蒸着材料の使用量が大きくなり中央部ほど少なくなる。この理由は、基板10の中央部は両側から蒸着材料が真空蒸着されるために、昇華される蒸着材料が少なくてすむが、周辺部は片側からのみしか真空蒸着されないため蒸着材料の昇華量が多くなるためである。

【0024】

図1に示す坩堝22内部をヒータ25によって400℃以上に加熱し、基板10の縦方向に10〜20mm/秒で移動させる。これによって、基板10の下面に蒸着材料が真空蒸着される。

【0025】

この真空蒸着作業を行なっていると、図1に示すように、最初は貯留部24に貯留されている蒸着材料が次第に減少し、先ず、液面が区画壁30−3、30−4、30−5の高さH1の位置にくる。

【0026】

この状態で真空蒸着作業を続けると、次に低いH2の高さを有する区画壁30−2、30−7まで蒸着材料が減少する。この時に、中央部にある高さH1に囲まれている区画部32−4、32−5、32−6についてはそれぞれ貯留されている蒸着材料分のみしか存在しないが、周辺部における区画部32−1、32−2、32−3、32−6、32−7、32−8、32−9は、共通して蒸着材料が貯留されているため、図4に示すように周辺部ほど蒸着材料が多く減少しても、均等に中央部と同様に蒸着材料が減少することとなり、基板10の膜厚に悪影響を及ぼすことがない。

【0027】

以上により、蒸着材料の減少が多い周辺部の区画部32であっても、中央部の減少速度と同様に蒸着材料を減少させることができるため、基板10の横方向の膜厚を均一にすることができる。そのため、貯留部24内部に貯留されている蒸着材料を最大限使い切ることができ、生産性を向上させることができる。

【0028】

(第2の実施形態)

図5に基づいて第2の実施形態の坩堝22について説明する。

【0029】

本実施形態の坩堝22においては、貯留部24に設けられている区画部32の容積を中央部ほど小さくし、周辺部ほど大きくしている。この場合の区画壁30の高さを周辺部から中央部まで同じ高さに設定している。これにより、周辺部における蒸着材料の減少速度が大きくても、周辺部にある区画部32の容積は大きいため、中央部の区画部32における蒸着材料の減少速度と同様に減少させることができ、基板10の横方向の膜厚の均一性を保持することができる。

【0030】

(変更例)

前記実施形態では、貯留部24をカーボン、または、グラファイトの内面に石英ガラスを設けた二層構造としたが、これに代えてカーボン、または、グラファイトの内面にコーティング材をコーティングした構造であってもよい。このコーティング材料としては例えば、ボーンナイトライドやシリコンカーバイドが好適である。

【産業上の利用可能性】

【0031】

本発明は、有機EL装置における基板に蒸着材料を真空蒸着するための坩堝に好適である。

【図面の簡単な説明】

【0032】

【図1】本発明の第1の実施形態を示す坩堝、基板の正面図である。

【図2】同じく坩堝、基板等の斜視図である。

【図3】坩堝の斜視図である。

【図4】坩堝の横方向における蒸着材料の使用量を示すグラフである。

【図5】第2の実施形態の坩堝の縦断面図である。

【符号の説明】

【0033】

10 基板

22 坩堝

24 貯留部

26 蓋体

28 吹出口

30 区画壁

32 区画部

【技術分野】

【0001】

本発明は、蒸着材料を真空蒸着するための坩堝に関するものである。

【背景技術】

【0002】

有機EL装置において基板に有機層を形成するために、有機材料を真空蒸着している(例えば、特許文献1参照)。

【0003】

この有機材料を基板に真空蒸着する場合には、真空雰囲気中で、基板をマスクと共に吊り下げ、この基板の下方に坩堝を配し、坩堝を加熱させつつ、基板の縦方向に所定速度で移動させることにより、基板の下面に有機材料を真空蒸着している。

【0004】

真空蒸着に用いられる坩堝の形状は直方体の箱形であって、基板の横方向の寸法とほぼ同じに形成されている。この坩堝の内部には、有機材料を貯留するための貯留部が形成され、坩堝の上面には昇華した有機材料が出射するための吹出口が設けられている。

【特許文献1】特開平9−22782号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

従来、前記構成の坩堝の貯留部は、横方向に長い桶の形状を成し、真空蒸着を行なって有機材料の残量が少なくなった場合には、蒸着源である基板の傾きや表面張力によって有機材料の残量に偏りが生じ、膜厚の均一性が劣化することがある。そのため、貯留部内部に有機材料がある程度残った状態で、新しい坩堝と交換する必要があり、稼働率の低下を招くと共に生産性を低下させるという問題点がある。

【0006】

そこで、本発明は、被蒸着部材に蒸着材料を真空蒸着する坩堝において、蒸着材料を最大限使い切ることができる発明を提供する。

【課題を解決するための手段】

【0007】

請求項1に係る発明は、その長手方向が被蒸着基板の一辺と略同じ長さを有する直方体の箱形であって、その内部に蒸着材料を貯留するための貯留部と、前記貯留部に貯留された前記蒸着材料を加熱する加熱手段と、前記貯留部の上面に配置され、前記加熱手段により加熱されて昇華した前記蒸着材料が出射する吹出口を備えた蓋体と、を備えた坩堝において、前記貯留部が複数の区画壁により前記長手方向に沿って複数に区画され、前記区画壁は、前記蓋体と距離をおいて配され、かつ、前記長手方向の中央部に対し周辺部で高さが低くなるよう形成されることを特徴とする坩堝である。

【0008】

請求項2に係る発明は、その長手方向が被蒸着基板の一辺と略同じ長さを有する直方体の箱形であって、その内部に蒸着材料を貯留するための貯留部と、前記貯留部に貯留された前記蒸着材料を加熱する加熱手段と、前記貯留部の上面に配置され、前記加熱手段により加熱されて昇華した前記蒸着材料が出射する吹出口を備えた蓋体と、を備えた坩堝において、前記貯留部には前記長手方向において、複数の区画壁により複数の区画部が形成され、前記区画部は前記長手方向の中央部に対し周辺部で容積が大きくなるよう形成されることを特徴とする坩堝である。

【発明の効果】

【0009】

坩堝に貯留された蒸着材料を最大限活用することができ稼働率を上げることができ生産性を向上させることができる。

【発明を実施するための最良の形態】

【0010】

本発明の一実施形態について、図1〜図6に基づいて説明する。

【0011】

本実施形態は、真空蒸着の一例として、有機EL装置に用いられる基板10に正孔注入層、正孔輸送層、EL層、電子輸送層等よりなる光活性層を積層するための真空蒸着装置を用いて、真空雰囲気中を実現するチャンバー内部に基板10を配し、真空蒸着を行なう。

【0012】

(1)真空蒸着の方法

以下、図1及び図2に基づいて、基板10にα−NPD層(正孔輸送層)を形成する蒸着材料を真空蒸着する方法について説明するが、光活性層のうち蒸着材料が加熱手段により溶解した後、昇華するタイプの材料を用いる場合全般に適用可能である。なお、以下の説明では、基板10の長手方向を縦方向、短手方向を横方向という。

【0013】

基板10は、チャンバー内部の真空雰囲気中においてマグネット20によって吸引して吊り下げられている。すなわち、図1に示すように、基板10の下面には、ステンレス製のマスク支持部12が配され、基板10の上面には、アルミニウム製、または、カッパー製の押え板18が配され、マグネット20がマスク支持部12を吸引することにより、基板10を吊り下げて保持している。マスク支持部12には、額縁状の枠部14内部に鉄−クロム合金製のマスク16が設けられている。

【0014】

前記のようにして吊り下げられた基板10の下方には、所定間隔(例えば、150mmである)を開けて坩堝22が基板10と平行に配されている。坩堝22は、直方体の箱形であって基板10の横方向の寸法とほぼ同じであり、基板10の縦方向に一定速度(例えば、10〜20mm/秒である)で移動可能となっている。

【0015】

坩堝22は、貯留部24と蓋体26と加熱手段とにより構成され、貯留部24内部に蒸着材料が貯留されている。この詳しい構成については後から説明する。蓋体26の上面には、昇華した蒸着材料が吹出すための吹出口28が複数開口している。また、坩堝22の両側壁には、加熱手段としてヒータ25が内蔵され、貯留されている蒸着材料を加熱する。

【0016】

そして、前記のように、所定速度で坩堝22を基板10の縦方向に移動させると、加熱により昇華した蒸着材料が基板10の下面におけるマスク16によって覆われていない部分のみに、蒸着材料が蒸着される。

【0017】

尚、ここでは、基板10の横方向と坩堝22の長手方向の寸法がほぼ同じ場合として説明したが、これに限定されず、坩堝22の長手方向が被蒸着基板10の一辺と略同じ長さを有し、坩堝22の長手方向と直交する方向、つまり被蒸着基板10の一辺に対して直交する方向に走査すればよい。

【0018】

(2)坩堝22の構成

図1及び図3に基づいて坩堝22の構成について説明する。

【0019】

坩堝22の貯留部24は、二重構造を成し、外側がカーボン、または、グラファイトにより形成され、内側は石英ガラスによって形成されている。この石英ガラスによって蒸着材料が貯留部24に染み込むことがない。

【0020】

貯留部24の内部には8枚の区画壁30−1、・・・、30−8が設けられ、貯留部24内部を9個の区画部32−1、・・・32−9に区画している。この区画壁30−1、・・・、30−8は、中央部ほど高く、周辺部ほど低くなっている。また、区画壁30−3、30−4、30−5の最大高さH1は、貯留部24の高さよりも低く形成されている。これによって、区画部32−1、・・・、32−9は中央部ほど容積が大きく周辺部ほど小さくなっている。例えば、貯留部24の深さとしては30mmであり、H1の区画壁30−3、30−4、30−5が6mmであり、H2の区画壁30−2、30−7の高さが4mmであり、H3の区画壁30−1、30−8が2mmである。つまり、直方体の箱形の坩堝22において、その長手方向に沿って、貯留部24が複数の区画壁32−1、・・・32−9により複数に区画される。そして、区画壁32−1、・・・32−9は、蓋体26と距離をおいて配され、かつ、坩堝22の長手方向の中央部に対し、周辺部で高さが低くなるように構成される。

【0021】

(3)真空蒸着する場合の蒸着材料の減少状態

前記構成の坩堝22を用いて基板10に蒸着材料を真空蒸着した場合の蒸着材料の減少状態を図1と図4に基づいて説明する。

【0022】

まず、図4におけるグラフの縦軸は蒸着材料の使用量を示し、横軸は坩堝22の横方向の寸法となっているおり、各区画部32−1、・・・、32−9に相当する。

【0023】

貯留部24の横方向を複数に区画した場合に、周縁部ほど蒸着材料の使用量が大きくなり中央部ほど少なくなる。この理由は、基板10の中央部は両側から蒸着材料が真空蒸着されるために、昇華される蒸着材料が少なくてすむが、周辺部は片側からのみしか真空蒸着されないため蒸着材料の昇華量が多くなるためである。

【0024】

図1に示す坩堝22内部をヒータ25によって400℃以上に加熱し、基板10の縦方向に10〜20mm/秒で移動させる。これによって、基板10の下面に蒸着材料が真空蒸着される。

【0025】

この真空蒸着作業を行なっていると、図1に示すように、最初は貯留部24に貯留されている蒸着材料が次第に減少し、先ず、液面が区画壁30−3、30−4、30−5の高さH1の位置にくる。

【0026】

この状態で真空蒸着作業を続けると、次に低いH2の高さを有する区画壁30−2、30−7まで蒸着材料が減少する。この時に、中央部にある高さH1に囲まれている区画部32−4、32−5、32−6についてはそれぞれ貯留されている蒸着材料分のみしか存在しないが、周辺部における区画部32−1、32−2、32−3、32−6、32−7、32−8、32−9は、共通して蒸着材料が貯留されているため、図4に示すように周辺部ほど蒸着材料が多く減少しても、均等に中央部と同様に蒸着材料が減少することとなり、基板10の膜厚に悪影響を及ぼすことがない。

【0027】

以上により、蒸着材料の減少が多い周辺部の区画部32であっても、中央部の減少速度と同様に蒸着材料を減少させることができるため、基板10の横方向の膜厚を均一にすることができる。そのため、貯留部24内部に貯留されている蒸着材料を最大限使い切ることができ、生産性を向上させることができる。

【0028】

(第2の実施形態)

図5に基づいて第2の実施形態の坩堝22について説明する。

【0029】

本実施形態の坩堝22においては、貯留部24に設けられている区画部32の容積を中央部ほど小さくし、周辺部ほど大きくしている。この場合の区画壁30の高さを周辺部から中央部まで同じ高さに設定している。これにより、周辺部における蒸着材料の減少速度が大きくても、周辺部にある区画部32の容積は大きいため、中央部の区画部32における蒸着材料の減少速度と同様に減少させることができ、基板10の横方向の膜厚の均一性を保持することができる。

【0030】

(変更例)

前記実施形態では、貯留部24をカーボン、または、グラファイトの内面に石英ガラスを設けた二層構造としたが、これに代えてカーボン、または、グラファイトの内面にコーティング材をコーティングした構造であってもよい。このコーティング材料としては例えば、ボーンナイトライドやシリコンカーバイドが好適である。

【産業上の利用可能性】

【0031】

本発明は、有機EL装置における基板に蒸着材料を真空蒸着するための坩堝に好適である。

【図面の簡単な説明】

【0032】

【図1】本発明の第1の実施形態を示す坩堝、基板の正面図である。

【図2】同じく坩堝、基板等の斜視図である。

【図3】坩堝の斜視図である。

【図4】坩堝の横方向における蒸着材料の使用量を示すグラフである。

【図5】第2の実施形態の坩堝の縦断面図である。

【符号の説明】

【0033】

10 基板

22 坩堝

24 貯留部

26 蓋体

28 吹出口

30 区画壁

32 区画部

【特許請求の範囲】

【請求項1】

その長手方向が被蒸着基板の一辺と略同じ長さを有する直方体の箱形であって、その内部に蒸着材料を貯留するための貯留部と、

前記貯留部に貯留された前記蒸着材料を加熱する加熱手段と、

前記貯留部の上面に配置され、前記加熱手段により加熱されて昇華した前記蒸着材料が出射する吹出口を備えた蓋体と、

を備えた坩堝において、

前記貯留部が複数の区画壁により前記長手方向に沿って複数に区画され、前記区画壁は、前記蓋体と距離をおいて配され、かつ、前記長手方向の中央部に対し周辺部で高さが低くなるよう形成される

ことを特徴とする坩堝。

【請求項2】

その長手方向が被蒸着基板の一辺と略同じ長さを有する直方体の箱形であって、その内部に蒸着材料を貯留するための貯留部と、

前記貯留部に貯留された前記蒸着材料を加熱する加熱手段と、

前記貯留部の上面に配置され、前記加熱手段により加熱されて昇華した前記蒸着材料が出射する吹出口を備えた蓋体と、

を備えた坩堝において、

前記貯留部には前記長手方向において、複数の区画壁により複数の区画部が形成され、前記区画部は前記長手方向の中央部に対し周辺部で容積が大きくなるよう形成される

ことを特徴とする坩堝。

【請求項3】

前記蒸着材料は、前記加熱手段により溶解した後、昇華するタイプの材料である

ことを特徴とする請求項1または2に記載の坩堝。

【請求項4】

前記坩堝は前記被蒸着基板の一辺に対して前記長手方向が平行となるよう配置され、前記被蒸着基板の一辺に対して直交する方向に走査される

ことを特徴とする請求項1または2に記載の坩堝。

【請求項1】

その長手方向が被蒸着基板の一辺と略同じ長さを有する直方体の箱形であって、その内部に蒸着材料を貯留するための貯留部と、

前記貯留部に貯留された前記蒸着材料を加熱する加熱手段と、

前記貯留部の上面に配置され、前記加熱手段により加熱されて昇華した前記蒸着材料が出射する吹出口を備えた蓋体と、

を備えた坩堝において、

前記貯留部が複数の区画壁により前記長手方向に沿って複数に区画され、前記区画壁は、前記蓋体と距離をおいて配され、かつ、前記長手方向の中央部に対し周辺部で高さが低くなるよう形成される

ことを特徴とする坩堝。

【請求項2】

その長手方向が被蒸着基板の一辺と略同じ長さを有する直方体の箱形であって、その内部に蒸着材料を貯留するための貯留部と、

前記貯留部に貯留された前記蒸着材料を加熱する加熱手段と、

前記貯留部の上面に配置され、前記加熱手段により加熱されて昇華した前記蒸着材料が出射する吹出口を備えた蓋体と、

を備えた坩堝において、

前記貯留部には前記長手方向において、複数の区画壁により複数の区画部が形成され、前記区画部は前記長手方向の中央部に対し周辺部で容積が大きくなるよう形成される

ことを特徴とする坩堝。

【請求項3】

前記蒸着材料は、前記加熱手段により溶解した後、昇華するタイプの材料である

ことを特徴とする請求項1または2に記載の坩堝。

【請求項4】

前記坩堝は前記被蒸着基板の一辺に対して前記長手方向が平行となるよう配置され、前記被蒸着基板の一辺に対して直交する方向に走査される

ことを特徴とする請求項1または2に記載の坩堝。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2007−113077(P2007−113077A)

【公開日】平成19年5月10日(2007.5.10)

【国際特許分類】

【出願番号】特願2005−306449(P2005−306449)

【出願日】平成17年10月20日(2005.10.20)

【出願人】(302020207)東芝松下ディスプレイテクノロジー株式会社 (2,170)

【Fターム(参考)】

【公開日】平成19年5月10日(2007.5.10)

【国際特許分類】

【出願日】平成17年10月20日(2005.10.20)

【出願人】(302020207)東芝松下ディスプレイテクノロジー株式会社 (2,170)

【Fターム(参考)】

[ Back to top ]