垂直磁気記録媒体の製造方法、垂直磁気記録媒体、磁気記録再生装置、磁気記録媒体の製造方法、磁気素子の製造方法、多孔体の製造方法、機能素子の製造方法および半導体素子の製造方法

【課題】磁性粒子間の磁気的な分離を十分に行うことができ、しかも垂直磁気記録媒体を容易に製造することができる垂直磁気記録媒体の製造方法を提供する。

【解決手段】基板11上に、磁性粒子15aとこの磁性粒子15aを取り囲むMoCuO15bとからなるグラニュラー膜15を形成する。このグラニュラー膜15をアルカリ溶液または水を用いてウエットエッチングすることによりMoCuO15bを除去し、空隙とする。こうしてMoCuO15bを除去した膜を磁気記録層として用いる。

【解決手段】基板11上に、磁性粒子15aとこの磁性粒子15aを取り囲むMoCuO15bとからなるグラニュラー膜15を形成する。このグラニュラー膜15をアルカリ溶液または水を用いてウエットエッチングすることによりMoCuO15bを除去し、空隙とする。こうしてMoCuO15bを除去した膜を磁気記録層として用いる。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、垂直磁気記録媒体の製造方法、垂直磁気記録媒体、磁気記録再生装置、磁気記録媒体の製造方法、磁気素子の製造方法、多孔体の製造方法、機能素子の製造方法および半導体素子の製造方法に関し、例えば超高密度記録に用いて好適な垂直磁気記録媒体の製造に適用して好適なものである。

【背景技術】

【0002】

垂直磁気記録媒体は主に、保護層、磁気記録層、下地層、シード層および軟磁性裏打ち層からなる。これらの層の中で、磁気記録層は、微小な磁性粒子とこの磁性粒子を取り囲む非磁性の粒界材料とからなるグラニュラー膜が主流である(例えば、特許文献1〜3参照。)。このグラニュラー膜としては、CoCrPt−SiO2 膜やCoCrPt−TiO2 膜などがよく知られている。これらのCoCrPt−SiO2 膜およびCoCrPt−TiO2 膜においては、粒径7nm前後のCoCrPt結晶粒の粒界にSiO2 またはTiO2 が析出してCoCrPt結晶粒を取り囲んでおり、その粒界幅は1〜2nm程度である。

【0003】

このようなグラニュラー膜では、磁性粒子間の交換結合を断ち切って磁気的な分離を促すことで、各磁性粒子が磁気的に互いに独立に振舞うようにすることが、超高密度記録を実現する上で重要である。

【特許文献1】特開2006−190487号公報

【特許文献2】特開2007−270248号公報

【特許文献3】特開2007−35139号公報

【特許文献4】特開2007−95370号公報

【特許文献5】特開2007−35437号公報

【特許文献6】特開2007−116097号公報

【非特許文献1】IEEE TRANSACTIONS ON MAGNETICS,VOL.43,NO.6,2007

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、粒界材料としてSiO2 やTiO2 を用いた上述の従来のグラニュラー膜では、磁性粒子間の磁気的な分離は必ずしも十分ではなかった。

そこで、この発明が解決しようとする課題は、磁性粒子間の磁気的な分離を十分に行うことができ、しかも垂直磁気記録媒体を容易に製造することができる垂直磁気記録媒体の製造方法、そのような製造方法により製造される垂直磁気記録媒体およびこの垂直磁気記録媒体を用いた磁気記録再生装置を提供することである。

【0005】

この発明が解決しようとする他の課題は、磁性粒子間の磁気的な分離を十分に行うことができ、しかも磁気記録媒体を容易に製造することができる磁気記録媒体の製造方法を提供することである。

この発明が解決しようとする他の課題は、磁性粒子間の磁気的な分離を十分に行うことができ、しかも磁気素子を容易に製造することができる磁気素子の製造方法を提供することである。

【0006】

この発明が解決しようとするさらに他の課題は、各種の材料からなる多孔体を容易に製造することができる多孔体の製造方法を提供することである。

この発明が解決しようとするさらに他の課題は、基板上に素子層を形成した後、この基板を素子層にほとんど物理的損傷を与えることなく、低コストで容易に剥離することができ、機能素子を容易に製造することができる機能素子の製造方法を提供することである。

【0007】

この発明が解決しようとするさらに他の課題は、基板上に素子層を形成した後、この基板を素子層にほとんど物理的損傷を与えることなく、低コストで容易に剥離することができ、半導体素子を容易に製造することができる半導体素子の製造方法を提供することである。

【課題を解決するための手段】

【0008】

上記課題を解決するために、第1の発明は、

基板上に磁性粒子とこの磁性粒子を取り囲むMoCuOとからなるグラニュラー膜を形成する工程と、

上記グラニュラー膜のうちの上記MoCuOの少なくとも一部をウエットエッチングにより除去する工程と

を有する垂直磁気記録媒体の製造方法である。

【0009】

第2の発明は、

基板上に磁性粒子とこの磁性粒子を取り囲むMoCuOとからなるグラニュラー膜を形成する工程と、

上記グラニュラー膜のうちの上記MoCuOの少なくとも一部をウエットエッチングにより除去する工程とを実施することにより製造される垂直磁気記録媒体である。

【0010】

第1および第2の発明においては、グラニュラー膜のうちのMoCuOの少なくとも一部をウエットエッチングにより除去したものが磁気記録層となる。この磁気記録層における磁性粒子間の磁気的な分離をより確実に行う観点より、好適には、グラニュラー膜のうちのMoCuOの全部をウエットエッチングにより除去する。このウエットエッチングは、例えば、アルカリ溶液や水(純水など)などにより容易に行うことができる。アルカリ溶液としては、例えば、テトラメチルアンモニウムヒドロキシド水溶液を用いることができる。磁性粒子は種々の磁性材料により形成することができ、必要に応じて選択されるが、具体的には、例えば、CoPt、CoCrPt、FePtなどからなる。また、磁性粒子の形態は特に制限されず、柱状、球状、楕円体状などのいずれの形態であってもよい。典型的には、グラニュラー膜を形成する前に基板上にシード層および下地層を順次形成しておくが、これに限定されるものではない。基板、シード層および下地層の材料としては、従来公知のものを用いることができる。グラニュラー膜の形成方法としては種々の方法を用いることができ、必要に応じて選択されるが、具体的には、例えば、スパッタリング法や真空蒸着法などを用いることができる。

【0011】

垂直磁気記録媒体は、例えば、熱アシスト磁気記録用垂直磁気記録媒体として用いることができる。ここで、熱アシスト磁気記録(HAMR;Heat-Assisted Magnetic Recording)(例えば、非特許文献1参照。)は、異方性定数Kuが大きな記録媒体に対して、記録するときだけ例えば微小スポットに絞り込んだレーザービームを当てて記録媒体の温度を上げ、保磁力Hc を下げて記録し、記録後すぐに温度を下げて熱減磁を抑える、という方法である。1Tビット/inch2 を大きく超えるような超高密度記録を実現するためには、磁気ヘッドの記録能力と記録媒体の熱揺らぎ耐性とを両立させなければならない。つまり記録媒体としては、微小記録を熱揺らぎに耐えて可能にする必要があるため、異方性定数Kuを大きくする必要がある。これは記録媒体の保磁力Hc が増大することを意味するが、実際にはそのように大きなHc を持った記録媒体に書き込む能力を持つ磁気ヘッドは存在しない。熱アシスト磁気記録は、この問題を克服する一つの手段である。この熱アシスト磁気記録用垂直磁気記録媒体を考えたとき、明確な記録マークを作るためには、熱の制御が非常に重要になってくる。第1および第2の発明による垂直磁気記録媒体は、グラニュラー膜のうちのMoCuOの少なくとも一部をウエットエッチングにより除去することによりこの除去部は空隙となるため、磁性粒子の粒界にSiO2 やTiO2 などが存在するグラニュラー膜を磁気記録層に用いた従来の垂直磁気記録媒体に比べて熱の拡散を抑制することができる。このため、第1および第2の発明による垂直磁気記録媒体は、熱アシスト磁気記録用垂直磁気記録媒体として好適なものである。

【0012】

第3の発明は、

基板上に磁性粒子とこの磁性粒子を取り囲むMoCuOとからなるグラニュラー膜を形成する工程と、

上記グラニュラー膜のうちの上記MoCuOの少なくとも一部をウエットエッチングにより除去する工程とを実施することにより製造される垂直磁気記録媒体を有する磁気記録再生装置である。

【0013】

この磁気記録再生装置には、記録および再生の両方とも可能なもの、記録および再生の一方のみ可能なものが含まれる。垂直磁気記録媒体は、この磁気記録再生装置のハードディスクに用いて好適なものである。

【0014】

第4の発明は、

基板上に磁性粒子とこの磁性粒子を取り囲むMoCuOとからなるグラニュラー膜を形成する工程と、

上記グラニュラー膜のうちの上記MoCuOの少なくとも一部をウエットエッチングにより除去する工程と

を有する磁気記録媒体の製造方法である。

この磁気記録媒体には、垂直磁気記録媒体のほか、水平磁気記録媒体も含まれる。

【0015】

第5の発明は、

基板上に磁性粒子とこの磁性粒子を取り囲むMoCuOとからなるグラニュラー膜を形成する工程と、

上記グラニュラー膜のうちの上記MoCuOの少なくとも一部をウエットエッチングにより除去する工程と

を有する磁気素子の製造方法である。

この磁気素子には、例えば、磁気ランダムアクセスメモリ(MRAM)などの磁気メモリや磁気抵抗効果素子などの各種のものが含まれる。

【0016】

第6の発明は、

基板上に粒子とこの粒子を取り囲むMoCuOとからなる膜を形成する工程と、

上記膜のうちの上記MoCuOの少なくとも一部をウエットエッチングにより除去する工程と

を有する多孔体の製造方法である。

【0017】

粒子の材料は各種のものであってよく、導電性、非導電性のいずれであってもよい。例えば、導電材料からなる粒子を用いた場合には導電性多孔体を製造することができる。この導電性多孔体は電極として用いることができる。例えば、半導体からなる粒子を用いた場合には半導体多孔体電極を製造することができる。この半導体多孔体電極は、例えば、色素増感光電変換素子の半導体電極として用いて好適なものである。また、カーボンからなる粒子を用いた場合にはカーボン多孔体電極を製造することができる。このカーボン多孔体電極は、例えば、燃料電池の電極として用いて好適なものである。粒子の形態や大きさは特に制限されず、必要に応じて選択される。

【0018】

第7の発明は、

基板上にMoCuO層を形成する工程と、

上記MoCuO層上に素子層を形成する工程と、

上記MoCuO層をウエットエッチングにより除去する工程と

を有する機能素子の製造方法である。

【0019】

機能素子は、例えば、半導体素子、圧電素子、焦電素子、光学素子(非線形光学結晶を用いる第2次高調波発生素子など)、誘電体素子(強誘電体素子を含む)、超伝導素子などである。半導体素子は、例えば、発光素子、受光素子、電子走行素子などである。発光素子は、例えば、半導体レーザや発光ダイオードなどである。受光素子は、フォトダイオードなどである。電子走行素子は、高電子移動度トランジスタなどの電界効果トランジスタ(FET)やヘテロ接合バイポーラトランジスタ(HBT)などのバイポーラトランジスタのようなトランジスタに代表されるものである。素子層の構成および材料は、機能素子の種類、機能素子に持たせる機能などに応じて適宜選ばれる。半導体素子の素子層の材料は、例えば、窒化物系III−V族化合物半導体のほか、他のウルツ鉱型(wurtzit)構造、より一般的には六方晶系の結晶構造を有する他の半導体、例えばZnO、α−ZnS、α−CdS、α−CdSeなど、さらにはCrN(111)などの他の結晶構造を有する各種の半導体からなるものであってもよい。圧電素子、焦電素子、光学素子、誘電体素子、超伝導素子などでは、六方晶系の結晶構造を有する酸化物などの各種の材料を用いることができる。

【0020】

第8の発明は、

基板上にMoCuO層を形成する工程と、

上記MoCuO層上に複数の凸部を形成する工程と、

上記凸部の間の凹部に、その底面を底辺とする三角形状の断面形状となる状態を経て第1の窒化物系III−V族化合物半導体層を成長させる工程と、

上記第1の窒化物系III−V族化合物半導体層から第2の窒化物系III−V族化合物半導体層を横方向成長させる工程と、

上記第2の窒化物系III−V族化合物半導体層上に素子層を構成する窒化物系III−V族化合物半導体層を成長させる工程と、

上記MoCuO層をウエットエッチングにより除去する工程と

を有することを特徴とする半導体素子の製造方法である。

【0021】

半導体素子は、例えば、発光素子、受光素子、電子走行素子などである。

MoCuO層の厚さは、適宜選択することができるが、一般的には10nm〜10μmである。

【0022】

第1の窒化物系III−V族化合物半導体層および第2の窒化物系III−V族化合物半導体層の導電型は問わず、p型、n型、i型のいずれであってもよく、互いに同一導電型であってもそうでなくてもよい。典型的には、第1の窒化物系III−V族化合物半導体層を成長させる際に、凹部の底面との界面から基板の一主面に対して垂直方向に転位が発生し、この転位が上記の三角形状の断面形状となる状態の第1の窒化物系III−V族化合物半導体層の斜面またはその近傍に到達したとき、上記の一主面に平行な方向に、三角形状部から遠ざかるように屈曲する。また、好適には、第1の窒化物系III−V族化合物半導体層の成長初期に、凹部の底面に複数の微小核が生成し、これらの微小核が成長し合体して行く過程で基板の凹部の底面との界面から基板の一主面に対して垂直方向に発生する転位が、上記の一主面に平行な方向に繰り返し屈曲される。こうすることで、第1の窒化物系III−V族化合物半導体層の成長時に上部に抜ける転位を少なくすることができる。

【0023】

典型的には、MoCuO層上に凸部と凹部とを交互に周期的に形成する。この場合、凸部および凹部の周期は例えば3〜5μmである。また、凸部の底辺の長さと凹部の底辺の長さとの比は、好適には0.5〜3であり、最も好適には0.5付近である。MoCuO層の一主面から見たこの凸部の高さは、好適には0.3μm以上、より好適には1μm以上である。この凸部は、好適には基板の一主面に対して傾斜した側面を有する。この凸部の断面形状は種々の形状であってよく、その側面も平面だけでなく曲面であってもよい。凹部の断面形状も種々の形状であってよい。第2の窒化物系III−V族化合物半導体層の転位密度を最小化する観点より、好適には、凹部の深さ(凸部の高さと同じ)をd、凹部の底面の幅をWg 、三角形状の断面形状となる状態の第1の窒化物系III−V族化合物半導体層の斜面と基板の一主面とがなす角度をαとしたとき、2d≧Wg tanαが成立するように、d、Wg 、αを決める。αは通常一定であるため、この式が成立するようにd、Wg を決める。dは、大きすぎると原料ガスが凹部の内部に十分に供給されず、凹部の底面からの第1の窒化物系III−V族化合物半導体層の成長に支障を来し、逆に小さすぎると基板の凹部だけでなく、その両側の凸部にも第1の窒化物系III−V族化合物半導体層が成長してしまうため、これらを防止する観点より、一般的には0.5μm<d<5μmの範囲内に選ばれ、典型的には1.0±0.2μmの範囲内に選ばれる。Wg は、一般的には0.5〜5μmであり、典型的には2±0.5μmの範囲内に選ばれる。また、凸部の上面の幅は、凸部の断面形状が三角形状の場合は0であるが、凸部の断面形状が台形状の場合は、この凸部は第2の窒化物系III−V族化合物半導体層の横方向成長に使用する領域であるため、長ければ長いほど転位密度の少ない部分の面積を大きくすることができる。凸部の断面形状が台形状の場合、凸部の上面の幅は一般的には1〜1000μm、例えば4±2μmの範囲内であるが、これに限定されるものではない。

【0024】

凸部または凹部は、例えば、基板上の一方向にストライプ状に延在するようにしてもよいし、少なくとも互いに交差する第1の方向および第2の方向にストライプ状に延在するようにすることにより凸部がn角形(ただし、nは3以上の整数)、具体的には三角形、四角形、五角形、六角形など、あるいはこれらの角部を切除したものや角が丸まっているもの、円形、楕円形、点状などの二次元パターンとなるようにしてもよい。好適な一つの例では、凸部が六角形の平面形状を有し、この凸部が蜂の巣状に二次元配列しており、この凸部を囲むように凹部が形成される。半導体素子が発光ダイオードである場合、こうすることにより、活性層から放出される光を360°の全方向に効率よく取り出すことができる。

【0025】

凸部の材料は、各種のものであってよく、導電性の有無も問わないが、例えば、酸化物や窒化物や炭化物などの誘電体、金属や合金などの導電体(透明導電体を含む)などである。酸化物としては、例えば、酸化シリコン(SiOx )、酸化チタン(TiOx )、酸化タンタル(TaOx )などを用いることができ、これらの二種類以上を混合して、または積層膜の形で用いることもできる。窒化物としては、例えば、窒化シリコン(SiNx )、TiN、WN、CN、BN、LiN、TiON、SiON、CrN、CrNOなどを用いることができ、これらの二種類以上を混合して、または積層膜の形で用いることもできる。炭化物としては、SiC、HfC、ZrC、WC、TiC、CrCなどを用いることができ、これらの二種類以上を混合して、または積層膜の形で用いることもできる。金属または合金としては、B、Al、Ga、In、W、Ni、Co、Pd、Pt、Ag、Hf、Zr、Au、Cu、Ru、Ir、AgNi、AgPd、AuNi、AuPd、AlCu、AlSi、AlSiCuなどを用いることができ、これらの二種類以上を混合して、または積層膜の形で用いることもできる。透明導電体としては、ITO(インジウム−スズ複合酸化物)、IZO(インジウム−亜鉛複合酸化物)、ZO(酸化亜鉛)、FTO(フッ素ドープ酸化スズ)、酸化スズなどを用いることができ、これらの二種類以上を混合して、または積層膜の形で用いることもできる。さらに、以上の各種の材料を二種類以上混合して、または積層膜の形で用いることもできる。

【0026】

例えば、半導体素子が発光ダイオードである場合には、第2の窒化物系III−V族化合物半導体層上に、素子層として、第1の導電型の第3の窒化物系III−V族化合物半導体層、活性層および第2の導電型の第4の窒化物系III−V族化合物半導体層を順次成長させる。

【0027】

第1〜第5の窒化物系III−V族化合物半導体層および活性層を構成する窒化物系III−V族化合物半導体層は、最も一般的には、AlX By Ga1-x-y-z Inz Asu N1-u-v Pv (ただし、0≦x≦1、0≦y≦1、0≦z≦1、0≦u≦1、0≦v≦1、0≦x+y+z<1、0≦u+v<1)からなり、より具体的には、AlX By Ga1-x-y-z Inz N(ただし、0≦x≦1、0≦y≦1、0≦z≦1、0≦x+y+z<1)からなり、典型的には、AlX Ga1-x-z Inz N(ただし、0≦x≦1、0≦z≦1)からなり、具体例を挙げると、GaN、InN、AlN、AlGaN、InGaN、AlGaInNなどからなる。第1〜第5の窒化物系III−V族化合物半導体層および活性層を構成する窒化物系III−V族化合物半導体層は、例えばGaNにBやCrなどを含ませると転位の屈曲を促進する効果があるので、BGaN、GaNにBをドープしたGaN:B、GaNにCrをドープしたGaN:Crなどからなるものであってもよい。特に最初に基板の凹部に成長させる第1の窒化物系III−V族化合物半導体層としては、好適には、GaN、InX Ga1-x N(0<x<0.5)、AlX Ga1-x N(0<x<0.5)、AlX Iny Ga1-x-y N(0<x<0.5、0<y<0.2)からなるものが用いられる。第1の導電型はn型であってもp型であってもよく、それに応じて第2の導電型はp型またはn型である。また、基板上に最初に成長させるいわゆる低温バッファ層としてはGaNバッファ層、AlNバッファ層、AlGaNバッファ層などが一般的に用いられるが、これらにCrをドープしたものやCrNバッファ層などを用いてもよい。

【0028】

第2の窒化物系III−V族化合物半導体層の厚さは、必要に応じて選ばれ、典型的には数μm程度以下であるが、用途などによってはより厚く、例えば数10〜300μm程度であってもよい。

第1〜第5の窒化物系III−V族化合物半導体層および活性層を構成する窒化物系III−V族化合物半導体層の成長方法としては、例えば、有機金属化学気相成長(MOCVD)、ハイドライド気相エピタキシャル成長あるいはハライド気相エピタキシャル成長(HVPE)、分子線エピタキシー(MBE)などの各種のエピタキシャル成長法を用いることができる。

第8の発明においては、その性質に反しない限り、第1および第2の発明に関連して説明したことが成立する。

【0029】

上述のように構成されたこの発明においては、MoCuOはウエットエッチングにより極めて容易に除去することができることから、磁性粒子などの粒子とこの粒子を取り囲むMoCuOとからなるグラニュラー膜などの膜を形成した後に、ウエットエッチングによりこのMoCuOの少なくとも一部を容易に除去することができ、この除去部に空隙を形成することができる。あるいは、基板上にMoCuO層を介して素子層を形成した後、ウエットエッチングによりこのMoCuO層を除去することにより、素子層から基板を容易に剥離することができる。

【発明の効果】

【0030】

この発明によれば、磁性粒子間の磁気的な分離を十分に行うことができ、しかも垂直磁気記録媒体を容易に製造することができる。そして、この垂直磁気記録媒体を用いて高性能の磁気記録再生装置を実現することができる。

また、磁性粒子間の磁気的な分離を十分に行うことができ、しかも磁気記録媒体を容易に製造することができる。

また、磁性粒子間の磁気的な分離を十分に行うことができ、しかも磁気素子を容易に製造することができる。

また、各種の材料からなる多孔体を容易に製造することができる。

また、基板上に素子層を形成した後、この基板を素子層にほとんど物理的損傷を与えることなく、低コストで容易に剥離することができ、機能素子を容易に製造することができる。

また、基板上に素子層を形成した後、この基板を素子層にほとんど物理的損傷を与えることなく、低コストで容易に剥離することができ、半導体素子を容易に製造することができる。

【発明を実施するための最良の形態】

【0031】

以下、この発明の実施形態について図面を参照しながら説明する。

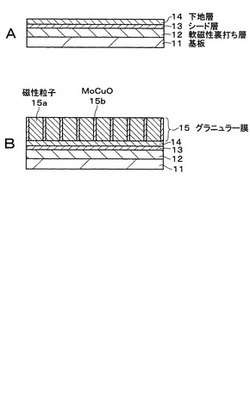

図1〜図3はこの発明の第1の実施形態による垂直磁気記録媒体の製造方法を示す。

この第1の実施形態においては、まず、図1Aに示すように、非磁性材料からなる基板11上に軟磁性裏打ち層12、シード層13および下地層14を順次形成する。

【0032】

ここで、基板11としては、表面が平滑な非磁性基板を用いるのが望ましく、一般的には磁気記録媒体に用いられている従来公知のものを用いることができるが、具体的には、例えば、ガラス基板(特に、強化ガラス基板)、Si基板、NiPめっきを施したAl合金基板などを用いることができる。基板11としては、光ディスクに用いられているポリカーボネートなどのプラスチック基板を用いることもできる。基板11の厚さは特に制限されず、必要に応じて選ばれる。

【0033】

軟磁性裏打ち層12は、垂直磁気記録媒体の記録再生に用いる磁気ヘッドが発生する磁束を後述の磁気記録層16に集中させるためのものである。この軟磁性裏打ち層12の材料としては、一般的には磁気記録媒体に用いられている従来公知のものを用いることができるが、具体的には、例えば、微結晶構造のFeTaC、FeSiAlなどや、アモルファス構造のCo合金であるCoNbZr、CoTaZrなどを用いることができる。この軟磁性裏打ち層12は単層構造であっても多層構造であってもよい。この軟磁性裏打ち層12の厚さは特に制限されず、必要に応じて選ばれるが、例えば50nm〜2μm程度である。

【0034】

シード層13は、その上に形成する後述の下地層14の成長を制御するためのものである。このシード層13の材料としては、従来公知のものを用いることができるが、具体的には、例えば、Ta、NiTa、NiTaZrなどのアモルファス材料を用いることができる。このシード層13の厚さは特に制限されず、必要に応じて選ばれるが、例えば1〜10nm程度である。

【0035】

下地層14は、その上に形成される後述のグラニュラー膜15の結晶配向性などを制御するためのものである。この下地層14の材料としては、従来公知のものを用いることができるが、六方最密充填構造(HCP)または面心立方構造(FCC)の金属や合金などを用いることが望ましく、例えば、Ruなどを用いることができる。この下地層14の厚さは特に制限されず、必要に応じて選ばれるが、例えば1〜20nm程度である。

【0036】

次に、図1Bに示すように、例えばスパッタリング法や真空蒸着法などにより、下地層14上に、磁性粒子15aとこの磁性粒子15aを取り囲むMoCuO15bとからなるグラニュラー膜15を形成する。具体的には、例えば、磁性粒子15aの形成用の磁性材料とMoCuOとを、下地層14の表面にほぼ垂直な方向から同時に堆積させる。この場合、この磁性粒子15aは下地層14の面に垂直な柱状結晶として成長し、磁化容易軸は下地層14の面に垂直である。このグラニュラー膜15の平面図を図2に示す。このグラニュラー膜15の各磁性粒子15aの断面寸法および磁性粒子15a間の間隔は一般的には互いに異なるが、図1Bにおいては簡単のため、各磁性粒子15aの断面寸法および間隔が互いに同じであるとして図示している。

【0037】

次に、図3に示すように、エッチング液としてアルカリ溶液または水(純水など)を用いてグラニュラー膜15をウエットエッチングすることにより、粒界材料としてのMoCuO15bを全てエッチング除去する。こうしてMoCuO15bが除去された部分には空隙が形成される。こうして、磁性粒子15aからなり、各磁性粒子15a間が空隙により隔てられた磁気記録層16が形成される。この磁気記録層16の平面図を図4に示す。この磁気記録層16は垂直磁気記録膜からなる。

【0038】

次に、図5に示すように、磁気記録層16上に保護層17を形成する。この保護層17の材料としては従来公知のものを用いることができるが、具体的には、例えば、アモルファスカーボン、酸化アルミニウムなどを用いることができる。この保護層17の厚さは特に制限されず、必要に応じて選択されるが、例えば1〜15nmである。

以上のようにして、目的とする垂直磁気記録媒体を製造することができる。

【0039】

実施例について説明する。

基板11として表面が平滑なガラス基板を用いた。このガラス基板上に、DCスパッタリング法により、まずシード層13としてTa膜を厚さ2nm形成し、その上に下地層14としてRu膜を厚さ18nm形成し、その上にグラニュラー膜15としてCoPt−MoCuOグラニュラー膜を厚さ10nm形成した。このCoPt−MoCuOグラニュラー膜におけるCoPtの組成(原子%)はCo80Pt20、MoCuOの組成(原子%)は(Mo70Cu30)40O60である。

【0040】

DCスパッタリングの条件は下記のとおりである。

真空度:1.0×10-8Torr

Ta膜:150W、Arガス圧4.0mTorr

Ru膜:150W、Arガス圧5.0mTorr/11.0mTorr

(Ru膜は互いに異なるArガス圧を用いて形成した2層のRu膜からなる)

CoPt−MoCuOグラニュラー膜: CoPt100W、MoCuO30W、Arガス圧13.0mTorr

【0041】

次に、こうしてCoPt−MoCuOグラニュラー膜を形成したガラス基板を東京応化製NMD−3溶液(テトラメチルアンモニウムヒドロキシド(TMAH)2.38%水溶液)中に3分間浸漬してウエットエッチングを行い、CoPt−MoCuOグラニュラー膜のMoCuOを除去した。その後、純水で十分に洗浄を行った。こうしてCoPt磁性粒子が空隙により隔てられた磁気記録層16が形成された。

【0042】

上述のウエットエッチングを行う前およびウエットエッチングを行った後の試料の表面を走査型電子顕微鏡(SEM)により観察した。ウエットエッチングを行う前の試料の表面のSEM像(倍率10000倍)を図6に示す。また、ウエットエッチングを行った後の試料の表面のSEM像(倍率10000倍)を図7に示す。図7より、高さ10nmの柱状のCoPt磁性粒子が1nm程度の幅の空隙を持って分散していることが分かる。

【0043】

上述のウエットエッチングを行う前およびウエットエッチングを行った後の試料についてKerr効果測定器を用いてM(磁化)−H(磁界)ループを測定した。ウエットエッチングを行う前の試料のM−Hループの測定結果を図8に示す。また、ウエットエッチングを行った後の試料のM−Hループの測定結果を図9に示す。図8と図9とを比較すると、図9の方が保磁力Hc が高いことから、ウエットエッチングを行った後の試料では、CoPt磁性粒子の物理的な分離が行われたことが確認された。

【0044】

以上のように、この第1の実施形態によれば、磁気記録層16が、磁性粒子15aが空隙を隔てて配列した構造を有することにより、従来のように磁性粒子がSiO2 やTiO2 などからなる粒界材料により取り囲まれたグラニュー膜からなる磁気記録層に比べて、磁性粒子15a間の磁気的な分離を十分に行うことができ、各磁性粒子15aが磁気的に互いに独立に振舞うことができる。このため、この垂直磁気記録媒体では超高密度記録を容易に実現することができる。また、磁気記録層16は、磁性粒子15aとこの磁性粒子15aを取り囲むMoCuO15bとからなるグラニュラー膜15をウエットエッチングしてMoCuO15bを除去するだけで極めて容易に形成することができるため、垂直磁気記録媒体の製造コストを低く抑えることができる。さらに、このウエットエッチングのエッチング液としては、無害なアルカリ溶液または水を用いることができるため、環境に対する負荷が少なく、安全性も高い。

【0045】

この垂直磁気記録媒体は、熱アシスト磁気記録に用いて好適なものである。すなわち、磁気記録層16は、磁性粒子15aの粒界が空隙となっているため、熱アシスト磁気記録を行ったとき、熱は磁気記録層16の面内方向へは拡散せず、主に垂直方向へ拡散する。このため、微小で明確な記録マークを作製することができ、超高密度記録を実現することができる。

この超高密度記録が可能な垂直磁気記録媒体は、磁気記録再生装置のハードディスクに適用して好適なものである。

【0046】

次に、この発明の第2の実施形態について説明する。この第2の実施形態においては、色素増感太陽電池などの色素増感光電変換素子(例えば、特許文献4参照。)に用いる色素増感半導体電極の製造方法について説明する。

この第2の実施形態においては、まず、図10Aに示すように、透明導電性基板21上に、半導体微粒子22aとこの半導体微粒子22aを取り囲むMoCuO22bとからなるグラニュラー膜22を形成する。

【0047】

透明導電性基板21は、導電性または非導電性の透明支持基板上に透明導電膜を形成したものであっても、全体が導電性の透明基板であってもよい。この透明支持基板の材質は特に制限されず、透明であれば種々の基材を用いることができる。この透明支持基板は、色素増感光電変換素子外部から侵入する水分やガスの遮断性、耐溶剤性、耐候性などに優れているものが好ましく、具体的には、石英、サファイア、ガラスなどの透明無機基板、ポリエチレンテレフタレート、ポリエチレンナフタレート、ポリカーボネート、ポリスチレン、ポリエチレンなどの透明プラスチック基板が挙げられ、これらの中でも特に可視光領域の透過率が高い基板を用いるのが好ましいが、これらに限定されるものではない。この透明支持基板の厚さは特に制限されず、光の透過率、色素増感光電変換素子の内部と外部との遮断性などによって自由に選択することができる。

【0048】

半導体微粒子22aの材料としては、シリコンに代表される元素半導体のほかに、各種の化合物半導体、ペロブスカイト構造を有する化合物などを使用することができる。これらの半導体は、光励起下で伝導帯電子がキャリアーとなり、アノード電流を与えるn型半導体であることが好ましい。これらの半導体は、具体的に例示すると、TiO2 、ZnO、WO3 、Nb2 O5 、TiSrO3 、SnO2 などであり、これらの中でもアナターゼ型のTiO2 が特に好ましい。半導体の種類はこれらに限定されるものではなく、また、これらを2種類以上混合して用いることもできる。さらに、半導体微粒子は粒子状、チューブ状、棒状など必要に応じて様々な形態を取ることが可能である。半導体微粒子22aの粒径に特に制限はないが、例えば平均粒径で1〜200nmが好ましく、特に好ましくは5〜100nmである。

【0049】

次に、図10Bに示すように、エッチング液としてアルカリ溶液または水(純水など)を用いてグラニュラー膜22をウエットエッチングすることにより、粒界材料としてのMoCuO22bを全てエッチング除去する。こうしてMoCuO22bが除去された部分には空隙が形成される。こうして、半導体微粒子22aからなり、各半導体微粒子22a間が空隙により隔てられた半導体電極23が形成される。

【0050】

次に、半導体微粒子22a同士を電気的にコンタクトさせ、膜強度の向上や透明導電性基板21との密着性の向上を図るために、半導体電極23の焼成を行う。焼成温度の範囲に特に制限はないが、温度を上げ過ぎると透明導電性基板21の抵抗が高くなってしまい、溶融することもあるため、通常は450〜700℃であり、好適には450〜650℃である。また、焼成時間も特に制限はないが、通常は10分〜10時間程度である。焼成は、必要に応じて、上述のウエットエッチングを行う前に行ってもよい。

【0051】

次に、半導体電極23に増感用の色素を担持させる。この色素としては、増感作用を示すものであれば特に制限はないが、半導体電極23に吸着する酸官能基を有するものが好ましく、具体的にはカルボキシ基、リン酸基を有するものが好ましく、この中でも特にカルボキシ基を有するものが好ましい。色素の具体例を挙げると、例えば、ローダミンB、ローズベンガル、エオシン、エリスロシンなどのキサンテン系色素、メロシアニン、キノシアニン、クリプトシアニンなどのシアニン系色素、フェノサフラニン、カブリブルー、チオシン、メチレンブルーなどの塩基性染料、クロロフィル、亜鉛ポルフィリン、マグネシウムポルフィリンなどのポルフィリン系化合物が挙げられ、その他のものとしてはアゾ色素、フタロシアニン化合物、クマリン系化合物、ビピリジン錯化合物、アントラキノン系色素、多環キノン系色素などが挙げられる。これらの中でも、リガンド(配位子)がピリジン環またはイミダゾリウム環を含み、Ru、Os、Ir、Pt、Co、FeおよびCuからなる群より選ばれた少なくとも一種の金属の錯体の色素は量子収率が高く好ましい。特に、シス−ビス(イソチオシアナート)−N,N−ビス(2,2’−ジピリジル−4,4’−ジカルボン酸)−ルテニウム(II)またはトリス(イソチオシアナート)−ルテニウム(II)−2,2' :6' ,2" −ターピリジン−4,4' ,4" −トリカルボン酸を基本骨格とする色素分子は吸収波長域が広く好ましい。ただし、色素はこれらのものに限定されるものではなく、また、これらの色素を二種類以上混合して用いてもよい。

【0052】

半導体電極23への色素の吸着方法に特に制限はないが、上記の色素を例えばアルコール類、ニトリル類、ニトロメタン、ハロゲン化炭化水素、エーテル類、ジメチルスルホキシド、アミド類、N−メチルピロリドン、1,3−ジメチルイミダゾリジノン、3−メチルオキサゾリジノン、エステル類、炭酸エステル類、ケトン類、炭化水素、水などの溶媒に溶解させ、この色素溶液に半導体電極23を浸漬したり、この色素溶液を半導体電極23上に塗布したりすることができる。

【0053】

色素増感光電変換素子を製造するには、図示は省略するが、上記の透明導電性基板1と対極基板とを色素増感半導体層23および対極基板が所定の間隔、例えば1〜100μm、好ましくは1〜50μmの間隔をおいて互いに対向するように配置するとともに、封止材によって電解質層が封入される空間を作り、この空間に予め形成された注液口から電解質層を注入する。その後、この注液口を塞ぐ。これによって、色素増感光電変換素子が製造される。

【0054】

対極基板は、透明または不透明の基板上に対極を形成したものである。対極は導電性物質であれば任意のものを用いることができるが、絶縁性の物質でも色素増感半導体層に面している側に導電性の触媒層が設置されていれば、これも使用可能である。ただし、対極の材料としては電気化学的に安定である材料を用いることが好ましく、具体的には、白金、金、カーボン、導電性ポリマーなどを用いることが望ましい。また、酸化還元の触媒効果を向上させる目的で、色素増感半導体層23に面している側は微細構造で表面積が増大していることが好ましく、例えば、白金であれば白金黒状態に、カーボンであれば多孔質状態になっていることが望まれる。白金黒状態は白金の陽極酸化法、白金化合物の還元処理などによって、また多孔質状態のカーボンは、カーボン微粒子の焼結や有機ポリマーの焼成などの方法により形成することができる。

【0055】

電解質は、ヨウ素(I2 )と金属ヨウ化物もしくは有機ヨウ化物との組み合わせ、臭素(Br2 )と金属臭化物あるいは有機臭化物との組み合わせのほか、フェロシアン酸塩/フェリシアン酸塩やフェロセン/フェリシニウムイオンなどの金属錯体、ポリ硫化ナトリウム、アルキルチオール/アルキルジスルフィドなどのイオウ化合物、ビオロゲン色素、ヒドロキノン/キノンなどを用いることができる。上記金属化合物のカチオンとしてはLi、Na、K、Mg、Ca、Csなど、上記有機化合物のカチオンとしてはテトラアルキルアンモニウム類、ピリジニウム類、イミダゾリウム類などの4級アンモニウム化合物が好ましいが、これらに限定されるものではなく、また、これらを2種類以上混合して用いることもできる。この中でも、I2 とLiI、NaIやイミダゾリウムヨーダイドなどの4級アンモニウム化合物とを組み合わせた電解質が好ましい。電解質塩の濃度は溶媒に対して0.05〜10Mが好ましく、0.05〜5Mがより好ましく、0.2〜3Mがさらに好ましい。I2 やBr2 の濃度は0.0005〜1Mが好ましく、0.001〜0.5Mがより好ましく、0.001〜0.3Mがさらに好ましい。また、色素増感光電変換素子の開放電圧を向上させる目的で、4−tert−ブチルピリジンやベンズイミダゾリウム類などの各種添加剤を加えることもできる。

【0056】

上記電解質組成物を構成する溶媒として水、アルコール類、エーテル類、エステル類、炭酸エステル類、ラクトン類、カルボン酸エステル類、リン酸トリエステル類、複素環化合物類、ニトリル類、ケトン類、アミド類、ニトロメタン、ハロゲン化炭化水素、ジメチルスルホキシド、スルフォラン、N−メチルピロリドン、1,3−ジメチルイミダゾリジノン、3−メチルオキサゾリジノン、炭化水素などが挙げられるが、これらに限定されるものではなく、また、これらを2種類以上混合して用いることもできる。さらに、溶媒としてテトラアルキル系、ピリジニウム系、イミダゾリウム系4級アンモニウム塩のイオン液体を用いることも可能である。

第2の実施形態によれば、色素増感光電変換素子に用いられる色素増感半導体電極23を極めて容易に製造することができる。

【0057】

次に、この発明の第3の実施形態について説明する。この第3の実施形態においては、多孔体電極の製造方法について説明する。

この第3の実施形態においては、まず、図11Aに示すように、基板31上にMoCuO層32を形成した後、このMoCuO層32上に、柱状の導電性微粒子33aとこの導電性微粒子33aを取り囲むMoCuO33bとからなる膜33を形成する。導電性微粒子33aの材料としては種々の材料を用いることができるが、例えばカーボン、金属、合金などを用いることができる。

【0058】

次に、図11Bに示すように、エッチング液としてアルカリ溶液または水(純水など)を用いて、膜33が形成された基板31をウエットエッチングすることにより、粒界材料としてのMoCuO33bおよび基板31と膜33との間のMoCuO層32を全てエッチング除去する。こうしてMoCuO33bが除去された部分には空隙が形成される。こうして、導電性微粒子33aからなり、各導電性微粒子33a間が空隙により隔てられた多孔体電極34が形成される。これと同時に、MoCuO層32が除去されることにより、多孔体電極34から基板31が剥離される。

【0059】

この後、導電性微粒子33a同士を電気的にコンタクトさせ、膜強度の向上や基板21との密着性の向上を図るために、多孔体電極34の焼成を行う。焼成は、必要に応じて、上述のウエットエッチングを行う前に行ってもよい。

この多孔体電極34は、例えば、バイオ燃料電池の負極または正極に用いて好適なものである。この場合、この多孔体電極34に、燃料の分解に必要な酵素、補酵素、電子メディエーターなどを固定化することができる(例えば、特許文献5参照)。

【0060】

この第3の実施形態によれば、多孔体電極34を極めて簡単に製造することができ、例えば、この多孔体電極34の空隙に酵素などを担持させてバイオ燃料電池の負極または正極として用いることができる。

【0061】

次に、この発明の第4の実施形態について説明する。この第4の実施形態においては、多孔体電極の製造方法について説明する。

この第4の実施形態においては、まず、図12Aに示すように、基板31上にMoCuO層32を形成した後、このMoCuO層32上に、ほぼ球状の導電性微粒子33aとこの導電性微粒子33aを取り囲むMoCuO33bとからなる膜33を形成する。

【0062】

次に、図12Bに示すように、エッチング液としてアルカリ溶液または水(純水など)を用いて、膜33が形成された基板31をウエットエッチングすることにより、粒界材料としてのMoCuO33bおよび基板31と膜33との間のMoCuO層32を全てエッチング除去する。こうしてMoCuO33bが除去された部分には空隙が形成される。こうして、ほぼ球状の導電性微粒子33aからなり、各導電性微粒子33a間が空隙により隔てられた多孔体電極34が形成される。これと同時に、MoCuO層32が除去されることにより、多孔体電極34から基板31が剥離される。

【0063】

この後、導電性微粒子33a同士を電子的にコンタクトさせ、膜強度の向上や基板21との密着性の向上を図るために、多孔体電極34の焼成を行う。

この多孔体電極34は、例えば、バイオ燃料電池の負極または正極に用いて好適なものである。この場合、この多孔体電極34に、燃料の分解に必要な酵素、補酵素、電子メディエーターなどを固定化することができる(例えば、特許文献5参照)。

この第4の実施形態によれば、第3の実施形態と同様な利点を得ることができる。

【0064】

次に、この発明の第5の実施形態について説明する。この第5の実施形態においては、GaNなどの窒化物系III−V族化合物半導体を用いた発光ダイオードの製造方法について説明する(例えば、特許文献6参照。)。

図13A〜C、図14A〜Cおよび図15〜図18はこの発光ダイオードの製造方法を工程順に示す。

【0065】

この第5の実施形態においては、図13Aに示すように、まず、平坦な一主面を有する基板41を用意し、この基板41上にウエットエッチング可能な層としてMoCuO層42を形成する。このMoCuO層42は典型的にはc軸配向で形成するが、これに限定されるものではない。このMoCuO層42の厚さは必要に応じて選択されるが、例えば100nmとする。このMoCuO層42の形成方法も適宜選択されるが、例えば、DCスパッタリング法や真空蒸着法などを用いる。基板41としては、種々のものを用いることができ、必要に応じて選択される。例えば、窒化物系III−V族化合物半導体と異なる物質からなる基板としては、サファイア(c面、a面、r面などを含み、これらの面からオフした面のものも含む)、SiC(6H、4H、3Cを含む)、Si、ZnS、ZnO、LiMgO、GaAs、スピネル(MgAl2 O4 、ScAlMgO4 )、ガーネット、CrN(例えば、CrN(111))などからなる基板を用いることができる。基板41としては、窒化物系III−V族化合物半導体(GaN、AlGaInN、AlN、GaInNなど)からなる基板、取り分けGaN基板を用いてもよい。あるいは、基板41として、窒化物系III−V族化合物半導体と異なる物質からなる基板、例えばサファイア基板上に窒化物系III−V族化合物半導体層を成長させたものを用いてもよい。

【0066】

次に、このMoCuO層42上に、断面形状が二等辺三角形状の凸部43を所定の平面形状で周期的に形成する。凸部43の間には逆台形状の断面形状を有する凹部44が形成される。凸部43および凹部44の平面形状は各種の平面形状とすることができるが、例えば、図19に示すように、凸部43および凹部44とも一方向に延在するストライプ形状を有する場合や、図20に示すように、凸部43が六角形の平面形状を有し、これを蜂の巣状に二次元配列した場合などである。典型的には、図19における点線の方向(ストライプに直交する方向)が後述の窒化物系III−V族化合物半導体層46のa軸と平行となり、図20における点線の方向(最隣接の凸部43間を結ぶ方向)が、後述の窒化物系III−V族化合物半導体層46のm軸と平行となるようにする。凸部43の材料としてはすでに述べたものを用いることができるが、好適には屈折率が1.0〜2.3の誘電体が用いられ、中でも加工の容易さなどの観点から、好適には例えばSiO2 、SiN、SiONなどが用いられる。

【0067】

MoCuO層42上に断面形状が二等辺三角形状の凸部43を形成するためには、従来公知の方法を用いることができる。例えば、CVD法、真空蒸着法、スパッタリング法などによりMoCuO層42の全面に凸部43の材料となる膜(例えば、SiO2 膜やSiN膜など)を形成する。次に、この膜上に所定形状のレジストパターンをリソグラフィーにより形成する。次に、反応性イオンエッチング(RIE)法などにより、テーパーエッチングが行われる条件で、このレジストパターンをマスクとしてこの膜をエッチングすることにより、断面形状が二等辺三角形状の凸部43が形成される。一例を挙げると、厚さが約1.5μmのSiO2 膜を形成し、これをパターニングすることにより約1.5μm間隔の凸部43を形成する。

【0068】

次に、サーマルクリーニングなどを行うことによりMoCuO層42および凸部43の表面を清浄化した後、その上に従来公知の方法により例えば550℃程度の成長温度で例えばGaNバッファ層、AlNバッファ層、CrNバッファ層、CrドープGaNバッファ層あるいはCrドープAlNバッファ層(図示せず)を成長させる。次に、例えばMOCVD法により窒化物系III−V族化合物半導体のエピタキシャル成長を行う。この窒化物系III−V族化合物半導体は例えばGaNである。このとき、図13Bに示すように、まず凹部44の底面から成長を開始させ、窒化物系III−V族化合物半導体からなる微小核45を複数生成させる。次に、図13Cに示すように、微小核45の成長および合体の過程を経て、凹部44の底面を底辺とし、基板41の主面に対して傾斜したファセットを斜面に有する二等辺三角形状の断面形状となるように窒化物系III−V族化合物半導体層46を成長させる。この例では、この二等辺三角形状の断面形状の窒化物系III−V族化合物半導体層46の高さは凸部43の高さより大きい。例えば、この窒化物系III−V族化合物半導体層46の延在方向はその〈1−100〉方向であり、その斜面のファセットは(1−101)面である。この窒化物系III−V族化合物半導体層46は、アンドープであっても、n型不純物またはp型不純物をドープしてもよい。この窒化物系III−V族化合物半導体層46の成長条件については後述する。窒化物系III−V族化合物半導体層46の延在方向はその〈11−20〉方向であってもよい。

【0069】

引き続いて、窒化物系III−V族化合物半導体層46の成長をその斜面のファセット面方位を維持しながら行うことにより、図14Aに示すように、窒化物系III−V族化合物半導体層46の両端部が凸部43の側面の下部まで成長して断面形状が五角形状となる状態とする。

次に、成長条件を横方向成長が支配的となる条件に設定して成長を続けると、図14Bに示すように、窒化物系III−V族化合物半導体層46は、矢印で示すように横方向成長して断面形状が六角形状となる状態で凸部43の上に広がって行く。図14B中、点線は成長途中の成長界面を示す(以下同様)。

【0070】

さらに横方向成長を続けると、図14Cに示すように、窒化物系III−V族化合物半導体層46はその厚さを増しながら成長し、遂には隣接する凹部44から成長した窒化物系III−V族化合物半導体層46同士が凸部43上で接触し、会合する。

引き続いて、図14Cに示すように、窒化物系III−V族化合物半導体層46をその表面が基板41の主面と平行な平坦面となるまで横方向成長させる。こうして成長された窒化物系III−V族化合物半導体層46は、凹部44の上の部分の転位密度が極めて低くなる。

【0071】

次に、図15に示すように、窒化物系III−V族化合物半導体層46上に、例えばMOCVD法により、n型窒化物系III−V族化合物半導体層47、窒化物系III−V族化合物半導体を用いた活性層48およびp型窒化物系III−V族化合物半導体層49を順次エピタキシャル成長させる。この場合、窒化物系III−V族化合物半導体層46はn型であるとする。

【0072】

上記の窒化物系III−V族化合物半導体層の成長原料は、例えば、Gaの原料としてはトリエチルガリウム((C2 H5 )3 Ga、TEG)またはトリメチルガリウム((CH3 )3 Ga、TMG)、Alの原料としてはトリメチルアルミニウム((CH3 )3 Al、TMA)、Inの原料としてはトリエチルインジウム((C2 H5 )3 In、TEI)またはトリメチルインジウム((CH3 )3 In、TMI)を、Nの原料としてはアンモニア(NH3 )を用いる。ドーパントについては、n型ドーパントとしては例えばシラン(SiH4 )あるいはジシラン(Si2 H6 )を、p型ドーパントとしては例えばビス(メチルシクロペンタジエニル)マグネシウム((CH3 C5 H4 )2 Mg)、ビス(エチルシクロペンタジエニル)マグネシウム((C2 H5 C5 H4 )2 Mg)あるいはビス(シクロペンタジエニル)マグネシウム((C5 H5 )2 Mg)を用いる。また、上記の窒化物系III−V族化合物半導体層の成長時のキャリアガス雰囲気としては、例えば、H2 ガスが用いられる。

【0073】

次に、こうして窒化物系III−V族化合物半導体層を成長させた基板41をMOCVD装置から取り出す。

次に、p型窒化物系III−V族化合物半導体層49上にp側電極50を形成する。p側電極50の材料としては、例えば、高反射率を有するオーミック金属を用いるのが好ましい。

【0074】

この後、p型窒化物系III−V族化合物半導体層49のp型不純物を活性化するために、例えばN2 とO2 との混合ガス(組成は例えばN2 が99%、O2 が1%)の雰囲気中において550〜750℃(例えば、650℃)あるいは580〜620℃(例えば、600℃)の温度で熱処理を行う。ここで、例えば、N2 にO2 を混合することで活性化が起きやすくなる。また、例えば、O、Nと同様に電気陰性度の高いF、Clなどの原料としてハロゲン化窒素(NF3 、NCl3 など)をN2 またはN2 とO2 との混合ガス雰囲気に混合するようにしてもよい。この熱処理の時間は例えば5分〜2時間あるいは40分〜2時間、一般的には10〜60分程度である。熱処理の温度を比較的低くするのは、熱処理時の活性層48などの劣化を防止するためである。なお、この熱処理は、p型窒化物系III−V族化合物半導体層49をエピタキシャル成長させた後、p側電極50を形成する前に行ってもよい。

【0075】

次に、p側電極50上に基板貼り合わせ用の金属膜51を形成する。この金属膜51は例えばスパッタリング法や真空蒸着法により形成することができる。この金属膜51は例えばAuからなるが、これに限定されるものではない。

一方、図16に示すように、別途、支持基板52の一方の主面上に基板貼り合わせ用の金属膜53を形成したものを用意し、この支持基板52の金属膜53側を基板41上の金属膜51と貼り合わせる。この金属膜51は例えばAuからなるが、これに限定されるものではない。支持基板52は導電性、非導電性のいずれであってもよく、支持基板52が非導電性の場合は金属膜51、53を介して発光ダイオードに電流を流すことが可能な構造を支持基板52に持たせればよい。

【0076】

次に、基板41上にMoCuO層42、凸部43、窒化物系III−V族化合物半導体層46、n型窒化物系III−V族化合物半導体層47、活性層48、p型窒化物系III−V族化合物半導体層49、p側電極50および金属膜51が形成されたものと支持基板52上に金属膜53が形成されたものとが貼り合わされたものを、エッチング液としてアルカリ溶液または水(純水など)を用いてウエットエッチングする。こうして、図17に示すように、MoCuO層42が除去される。そして、こうしてMoCuO層42が除去されることにより、窒化物系III−V族化合物半導体層46から基板41が剥離される。

【0077】

次に、MoCuO層42が除去されることにより露出したn型の窒化物系III−V族化合物半導体層46上にn側電極54を形成する。このn側電極54は、透明電極材料からなるものを用いる。

次に、この支持基板52上に発光ダイオード構造を形成する窒化物系III−V族化合物半導体層が形成されたものをスクライビングしてバーを形成し、このバーをスクライビングすることでチップ化する。

以上により、目的とする発光ダイオードが製造される。この発光ダイオードは垂直電流注入型である。

【0078】

この発光ダイオードの具体的な構造例について説明する。すなわち、例えば、窒化物系III−V族化合物半導体層46がn型GaN層、n型窒化物系III−V族化合物半導体層47が下から順に、n型GaN層およびn型GaInN層、p型窒化物系III−V族化合物半導体層49が下から順に、p型AlInN層、p型GaN層およびp型GaInN層である。活性層48は例えばGaInN系の多重量子井戸(MQW)構造(例えば、GaInN量子井戸層とGaN障壁層とを交互に積層したもの)を有し、この活性層48のIn組成は発光ダイオードの発光波長に応じて選ばれ、例えば発光波長405nmでは〜11%、450nmでは〜18%、520nmでは〜24%である。p側電極51の材料としては、例えばAgやPd/Agなどを用い、あるいは必要に応じてこれに加えてTi、W、Cr、WN、CrNなどからなるバリアメタルを用いる。n側電極54としては、例えばITOからなるものを用いる。

【0079】

こうして得られた図18に示す発光ダイオードにおいては、p側電極50とn側電極54との間に順方向電圧を印加して電流を流すことにより発光を行わせ、n側電極54側から外部に光を取り出す。活性層48のIn組成の選定により、赤色〜紫外の発光、取り分け青色発光、緑色発光または赤色発光を得ることができる。この場合、活性層48から発生した光のうち、n側電極54側に向かう光は、凸部43と窒化物系III−V族化合物半導体層46との界面で屈折した後、n側電極54を通って外部に出て行き、活性層48から発生した光のうち、p側電極50に向かう光は、このp側電極50で反射されてn側電極54側に向かい、n側電極54を通って外部に出て行く。

【0080】

この第5の実施形態においては、窒化物系III−V族化合物半導体層46の貫通転位密度を最小化するために、凹部44の底面の幅Wg 、凹部44の深さ、すなわち凸部43の高さd、および、図13Cに示す状態の窒化物系III−V族化合物半導体層46の斜面と基板41の主面とのなす角度αが下記の式を満たすように決められている(図21参照)。

2d≧Wg tanα

例えば、Wg =2.1μm、α=59°の場合にはd≧1.75μm、Wg =2μm、α=59°の場合にはd≧1.66μm、Wg =1.5μm、α=59°の場合にはd≧1.245μm、Wg =1.2μm、α=59°の場合にはd≧0.966μmとする。ただし、いずれの場合もd<5μmとするのが望ましい。

【0081】

図13BおよびCならびに図14Aに示す工程における窒化物系III−V族化合物半導体層46の成長時には、成長原料のV/III比を高めに、成長温度を低めに設定するのが好ましい。具体的には、窒化物系III−V族化合物半導体層46の成長を1気圧の圧力条件下で行う場合は、成長原料のV/III比を例えば13000±2000の範囲、成長温度を例えば1100±50℃の範囲に設定するのが好ましい。成長原料のV/III比については、窒化物系III−V族化合物半導体層46の成長をx気圧の圧力条件下で行う場合は、流速と圧力との関係を規定するベルヌーイの法則から、圧力の変化量を二乗した分のV/III比、具体的には概ね(13000±2000)×x2 に設定するのが好ましい。例えば、0.92気圧(700Torr)で成長を行う場合は、成長原料のV/III比を11000±1700の範囲(例えば、10530)に設定するのが好ましい。xは一般的には0.01〜2気圧である。成長温度については、1気圧以下の圧力条件下で成長を行う場合は、窒化物系III−V族化合物半導体層46の横方向成長を抑え、凹部44への窒化物系III−V族化合物半導体層46の選択成長を容易にするため、より低い成長温度に設定するのが好ましい。例えば、0.92気圧(700Torr)で成長を行う場合は、成長温度を1050±50℃の範囲(例えば、1050℃)に設定するのが好ましい。以上のようにすることで、図13BおよびCならびに図14Aに示すように窒化物系III−V族化合物半導体層46が成長する。この際、凸部43上からは窒化物系III−V族化合物半導体層46は成長を開始しない。成長速度は一般的には0.5〜5.0μm/h、好適には3.0μm/h程度とする。窒化物系III−V族化合物半導体層46が例えばGaN層の場合、原料ガスの流量は、例えば、TMGは20SCCM、NH3 は20SLMである。一方、図14BおよびCに示す工程における窒化物系III−V族化合物半導体層46の成長(横方向成長)は、成長原料のV/III比を低めに、成長温度を高めに設定する。具体的には、窒化物系III−V族化合物半導体層46の成長を1気圧の圧力条件下で行う場合は、成長原料のV/III比を例えば5000±2000の範囲、成長温度を例えば1200±50℃の範囲に設定する。成長原料のV/III比については、窒化物系III−V族化合物半導体層46の成長をx気圧の圧力条件下で行う場合は、流速と圧力との関係を規定するベルヌーイの法則から、圧力の変化量を二乗した分のV/III比、具体的には概ね(5000±2000)×x2 に設定するのが好ましい。例えば、0.92気圧(700Torr)で成長を行う場合は、成長原料のV/III比を4200±1700の範囲(例えば、4232)に設定するのが好ましい。成長温度については、1気圧以下の圧力条件下で成長を行う場合は、窒化物系III−V族化合物半導体層46の表面の荒れを防止し、横方向成長を良好に行うため、より低い成長温度に設定するのが好ましい。例えば、0.92気圧(700Torr)で成長を行う場合は、成長温度を1150±50℃の範囲(例えば、1110℃)に設定するのが好ましい。窒化物系III−V族化合物半導体層46が例えばGaN層の場合、原料ガスの流量は、例えば、TMGは40SCCM、NH3 は20SLMである。こうすることで、図14BおよびCに示すように窒化物系III−V族化合物半導体層46が横方向成長する。

【0082】

この第5の実施形態によれば、窒化物系III−V族化合物半導体層46の貫通転位は基板41上の凸部43の中央部近傍に集中し、その他の部分の転位密度は例えば6×107 /cm2 程度と大幅に低減される。このため、窒化物系III−V族化合物半導体層46およびその上に成長される活性層48などの窒化物系III−V族化合物半導体層の結晶性は大幅に向上し、非発光中心なども大幅に減少する。これらによって、発光効率が極めて高い窒化物系III−V族化合物半導体系発光ダイオードを得ることができる。

【0083】

加えて、この窒化物系III−V族化合物半導体系発光ダイオードの製造に必要なエピタキシャル成長は1回で済み、しかも成長マスクが不要である。また、凸部43はMoCuO層42上に凸部43の材料となる膜、例えばSiO2 膜、SiON膜、SiN膜、CrN膜、CrON膜などの膜を形成し、これをエッチング、粉末ブラスト法、サンドブラスト法などにより加工するだけで形成することができる。このため、凹凸加工が困難なサファイア基板などの基板41の加工が不要であるため、製造工程が簡単であり、低コストで垂直電流注入型の窒化物系III−V族化合物半導体系発光ダイオードを製造することができる。さらに、MoCuO層42をウエットエッチングにより除去することにより基板41を容易に剥離することができるため、必要に応じて鏡面研磨を行って基板41を繰り返して再利用することができ、これによって資源の有効利用を図ることができるとともに、発光ダイオードの製造コストの低減を図ることができる。

【0084】

以上、この発明の実施形態および実施例について具体的に説明したが、この発明は、上述の実施形態および実施例に限定されるものではなく、この発明の技術的思想に基づく各種の変形が可能である。

例えば、上述の実施形態および実施例において挙げた数値、構造、形状、材料、原料、プロセスなどはあくまでも例に過ぎず、必要に応じてこれらと異なる数値、構造、形状、材料、原料、プロセスなどを用いてもよい。

【図面の簡単な説明】

【0085】

【図1】この発明の第1の実施形態による垂直磁気記録媒体の製造方法を説明するための断面図である。

【図2】この発明の第1の実施形態による垂直磁気記録媒体の製造方法を説明するための平面図である。

【図3】この発明の第1の実施形態による垂直磁気記録媒体の製造方法を説明するための断面図である。

【図4】この発明の第1の実施形態による垂直磁気記録媒体の製造方法を説明するための平面図である。

【図5】この発明の第1の実施形態による垂直磁気記録媒体の製造方法を説明するための断面図である。

【図6】この発明の実施例においてウエットエッチングを行う前の試料の表面のSEM像を示す図面代用写真である。

【図7】この発明の実施例においてウエットエッチングを行った後の試料の表面のSEM像を示す図面代用写真である。

【図8】この発明の実施例においてウエットエッチングを行う前の試料について測定したM−Hループを示す略線図である。

【図9】この発明の実施例においてウエットエッチングを行った後の試料について測定したM−Hループを示す略線図である。

【図10】この発明の第2の実施形態による半導体電極の製造方法を説明するための断面図である。

【図11】この発明の第3の実施形態による多孔体電極の製造方法を説明するための断面図である。

【図12】この発明の第4の実施形態による多孔体電極の製造方法を説明するための断面図である。

【図13】この発明の第5の実施形態による発光ダイオードの製造方法を説明するための断面図である。

【図14】この発明の第5の実施形態による発光ダイオードの製造方法を説明するための断面図である。

【図15】この発明の第5の実施形態による発光ダイオードの製造方法を説明するための断面図である。

【図16】この発明の第5の実施形態による発光ダイオードの製造方法を説明するための断面図である。

【図17】この発明の第5の実施形態による発光ダイオードの製造方法を説明するための断面図である。

【図18】この発明の第5の実施形態による発光ダイオードの製造方法を説明するための断面図である。

【図19】この発明の第5の実施形態による発光ダイオードの製造方法において基板上に形成する凸部の平面形状の例を示す平面図である。

【図20】この発明の第5の実施形態による発光ダイオードの製造方法において基板上に形成する凸部の平面形状の例を示す平面図である。

【図21】この発明の第5の実施形態による発光ダイオードの製造方法において用いる基板を示す略線図である。

【符号の説明】

【0086】

11…基板、12…軟磁性裏打ち層、13…シード層、14…下地層、15…グラニュラー膜、15a…磁性粒子、15b…MoCuO、16…磁気記録層、17…保護層、21…透明導電性基板、22a…半導体微粒子、22b…MoCuO、23…半導体電極、31…基板、32…MoCuO層、33a…導電性微粒子、33b…MoCuO、34…多孔体電極、41…基板、42…MoCuO層、43…凸部、44…凹部、45…微小核、46…窒化物系III−V族化合物半導体層、47…n型窒化物系III−V族化合物半導体層、48…活性層、49…p型窒化物系III−V族化合物半導体層、50…p側電極、51、53…金属膜、52…支持基板、54…n側電極

【技術分野】

【0001】

この発明は、垂直磁気記録媒体の製造方法、垂直磁気記録媒体、磁気記録再生装置、磁気記録媒体の製造方法、磁気素子の製造方法、多孔体の製造方法、機能素子の製造方法および半導体素子の製造方法に関し、例えば超高密度記録に用いて好適な垂直磁気記録媒体の製造に適用して好適なものである。

【背景技術】

【0002】

垂直磁気記録媒体は主に、保護層、磁気記録層、下地層、シード層および軟磁性裏打ち層からなる。これらの層の中で、磁気記録層は、微小な磁性粒子とこの磁性粒子を取り囲む非磁性の粒界材料とからなるグラニュラー膜が主流である(例えば、特許文献1〜3参照。)。このグラニュラー膜としては、CoCrPt−SiO2 膜やCoCrPt−TiO2 膜などがよく知られている。これらのCoCrPt−SiO2 膜およびCoCrPt−TiO2 膜においては、粒径7nm前後のCoCrPt結晶粒の粒界にSiO2 またはTiO2 が析出してCoCrPt結晶粒を取り囲んでおり、その粒界幅は1〜2nm程度である。

【0003】

このようなグラニュラー膜では、磁性粒子間の交換結合を断ち切って磁気的な分離を促すことで、各磁性粒子が磁気的に互いに独立に振舞うようにすることが、超高密度記録を実現する上で重要である。

【特許文献1】特開2006−190487号公報

【特許文献2】特開2007−270248号公報

【特許文献3】特開2007−35139号公報

【特許文献4】特開2007−95370号公報

【特許文献5】特開2007−35437号公報

【特許文献6】特開2007−116097号公報

【非特許文献1】IEEE TRANSACTIONS ON MAGNETICS,VOL.43,NO.6,2007

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、粒界材料としてSiO2 やTiO2 を用いた上述の従来のグラニュラー膜では、磁性粒子間の磁気的な分離は必ずしも十分ではなかった。

そこで、この発明が解決しようとする課題は、磁性粒子間の磁気的な分離を十分に行うことができ、しかも垂直磁気記録媒体を容易に製造することができる垂直磁気記録媒体の製造方法、そのような製造方法により製造される垂直磁気記録媒体およびこの垂直磁気記録媒体を用いた磁気記録再生装置を提供することである。

【0005】

この発明が解決しようとする他の課題は、磁性粒子間の磁気的な分離を十分に行うことができ、しかも磁気記録媒体を容易に製造することができる磁気記録媒体の製造方法を提供することである。

この発明が解決しようとする他の課題は、磁性粒子間の磁気的な分離を十分に行うことができ、しかも磁気素子を容易に製造することができる磁気素子の製造方法を提供することである。

【0006】

この発明が解決しようとするさらに他の課題は、各種の材料からなる多孔体を容易に製造することができる多孔体の製造方法を提供することである。

この発明が解決しようとするさらに他の課題は、基板上に素子層を形成した後、この基板を素子層にほとんど物理的損傷を与えることなく、低コストで容易に剥離することができ、機能素子を容易に製造することができる機能素子の製造方法を提供することである。

【0007】

この発明が解決しようとするさらに他の課題は、基板上に素子層を形成した後、この基板を素子層にほとんど物理的損傷を与えることなく、低コストで容易に剥離することができ、半導体素子を容易に製造することができる半導体素子の製造方法を提供することである。

【課題を解決するための手段】

【0008】

上記課題を解決するために、第1の発明は、

基板上に磁性粒子とこの磁性粒子を取り囲むMoCuOとからなるグラニュラー膜を形成する工程と、

上記グラニュラー膜のうちの上記MoCuOの少なくとも一部をウエットエッチングにより除去する工程と

を有する垂直磁気記録媒体の製造方法である。

【0009】

第2の発明は、

基板上に磁性粒子とこの磁性粒子を取り囲むMoCuOとからなるグラニュラー膜を形成する工程と、

上記グラニュラー膜のうちの上記MoCuOの少なくとも一部をウエットエッチングにより除去する工程とを実施することにより製造される垂直磁気記録媒体である。

【0010】

第1および第2の発明においては、グラニュラー膜のうちのMoCuOの少なくとも一部をウエットエッチングにより除去したものが磁気記録層となる。この磁気記録層における磁性粒子間の磁気的な分離をより確実に行う観点より、好適には、グラニュラー膜のうちのMoCuOの全部をウエットエッチングにより除去する。このウエットエッチングは、例えば、アルカリ溶液や水(純水など)などにより容易に行うことができる。アルカリ溶液としては、例えば、テトラメチルアンモニウムヒドロキシド水溶液を用いることができる。磁性粒子は種々の磁性材料により形成することができ、必要に応じて選択されるが、具体的には、例えば、CoPt、CoCrPt、FePtなどからなる。また、磁性粒子の形態は特に制限されず、柱状、球状、楕円体状などのいずれの形態であってもよい。典型的には、グラニュラー膜を形成する前に基板上にシード層および下地層を順次形成しておくが、これに限定されるものではない。基板、シード層および下地層の材料としては、従来公知のものを用いることができる。グラニュラー膜の形成方法としては種々の方法を用いることができ、必要に応じて選択されるが、具体的には、例えば、スパッタリング法や真空蒸着法などを用いることができる。

【0011】

垂直磁気記録媒体は、例えば、熱アシスト磁気記録用垂直磁気記録媒体として用いることができる。ここで、熱アシスト磁気記録(HAMR;Heat-Assisted Magnetic Recording)(例えば、非特許文献1参照。)は、異方性定数Kuが大きな記録媒体に対して、記録するときだけ例えば微小スポットに絞り込んだレーザービームを当てて記録媒体の温度を上げ、保磁力Hc を下げて記録し、記録後すぐに温度を下げて熱減磁を抑える、という方法である。1Tビット/inch2 を大きく超えるような超高密度記録を実現するためには、磁気ヘッドの記録能力と記録媒体の熱揺らぎ耐性とを両立させなければならない。つまり記録媒体としては、微小記録を熱揺らぎに耐えて可能にする必要があるため、異方性定数Kuを大きくする必要がある。これは記録媒体の保磁力Hc が増大することを意味するが、実際にはそのように大きなHc を持った記録媒体に書き込む能力を持つ磁気ヘッドは存在しない。熱アシスト磁気記録は、この問題を克服する一つの手段である。この熱アシスト磁気記録用垂直磁気記録媒体を考えたとき、明確な記録マークを作るためには、熱の制御が非常に重要になってくる。第1および第2の発明による垂直磁気記録媒体は、グラニュラー膜のうちのMoCuOの少なくとも一部をウエットエッチングにより除去することによりこの除去部は空隙となるため、磁性粒子の粒界にSiO2 やTiO2 などが存在するグラニュラー膜を磁気記録層に用いた従来の垂直磁気記録媒体に比べて熱の拡散を抑制することができる。このため、第1および第2の発明による垂直磁気記録媒体は、熱アシスト磁気記録用垂直磁気記録媒体として好適なものである。

【0012】

第3の発明は、

基板上に磁性粒子とこの磁性粒子を取り囲むMoCuOとからなるグラニュラー膜を形成する工程と、

上記グラニュラー膜のうちの上記MoCuOの少なくとも一部をウエットエッチングにより除去する工程とを実施することにより製造される垂直磁気記録媒体を有する磁気記録再生装置である。

【0013】

この磁気記録再生装置には、記録および再生の両方とも可能なもの、記録および再生の一方のみ可能なものが含まれる。垂直磁気記録媒体は、この磁気記録再生装置のハードディスクに用いて好適なものである。

【0014】

第4の発明は、

基板上に磁性粒子とこの磁性粒子を取り囲むMoCuOとからなるグラニュラー膜を形成する工程と、

上記グラニュラー膜のうちの上記MoCuOの少なくとも一部をウエットエッチングにより除去する工程と

を有する磁気記録媒体の製造方法である。

この磁気記録媒体には、垂直磁気記録媒体のほか、水平磁気記録媒体も含まれる。

【0015】

第5の発明は、

基板上に磁性粒子とこの磁性粒子を取り囲むMoCuOとからなるグラニュラー膜を形成する工程と、

上記グラニュラー膜のうちの上記MoCuOの少なくとも一部をウエットエッチングにより除去する工程と

を有する磁気素子の製造方法である。

この磁気素子には、例えば、磁気ランダムアクセスメモリ(MRAM)などの磁気メモリや磁気抵抗効果素子などの各種のものが含まれる。

【0016】

第6の発明は、

基板上に粒子とこの粒子を取り囲むMoCuOとからなる膜を形成する工程と、

上記膜のうちの上記MoCuOの少なくとも一部をウエットエッチングにより除去する工程と

を有する多孔体の製造方法である。

【0017】

粒子の材料は各種のものであってよく、導電性、非導電性のいずれであってもよい。例えば、導電材料からなる粒子を用いた場合には導電性多孔体を製造することができる。この導電性多孔体は電極として用いることができる。例えば、半導体からなる粒子を用いた場合には半導体多孔体電極を製造することができる。この半導体多孔体電極は、例えば、色素増感光電変換素子の半導体電極として用いて好適なものである。また、カーボンからなる粒子を用いた場合にはカーボン多孔体電極を製造することができる。このカーボン多孔体電極は、例えば、燃料電池の電極として用いて好適なものである。粒子の形態や大きさは特に制限されず、必要に応じて選択される。

【0018】

第7の発明は、

基板上にMoCuO層を形成する工程と、

上記MoCuO層上に素子層を形成する工程と、

上記MoCuO層をウエットエッチングにより除去する工程と

を有する機能素子の製造方法である。

【0019】

機能素子は、例えば、半導体素子、圧電素子、焦電素子、光学素子(非線形光学結晶を用いる第2次高調波発生素子など)、誘電体素子(強誘電体素子を含む)、超伝導素子などである。半導体素子は、例えば、発光素子、受光素子、電子走行素子などである。発光素子は、例えば、半導体レーザや発光ダイオードなどである。受光素子は、フォトダイオードなどである。電子走行素子は、高電子移動度トランジスタなどの電界効果トランジスタ(FET)やヘテロ接合バイポーラトランジスタ(HBT)などのバイポーラトランジスタのようなトランジスタに代表されるものである。素子層の構成および材料は、機能素子の種類、機能素子に持たせる機能などに応じて適宜選ばれる。半導体素子の素子層の材料は、例えば、窒化物系III−V族化合物半導体のほか、他のウルツ鉱型(wurtzit)構造、より一般的には六方晶系の結晶構造を有する他の半導体、例えばZnO、α−ZnS、α−CdS、α−CdSeなど、さらにはCrN(111)などの他の結晶構造を有する各種の半導体からなるものであってもよい。圧電素子、焦電素子、光学素子、誘電体素子、超伝導素子などでは、六方晶系の結晶構造を有する酸化物などの各種の材料を用いることができる。

【0020】

第8の発明は、

基板上にMoCuO層を形成する工程と、

上記MoCuO層上に複数の凸部を形成する工程と、

上記凸部の間の凹部に、その底面を底辺とする三角形状の断面形状となる状態を経て第1の窒化物系III−V族化合物半導体層を成長させる工程と、

上記第1の窒化物系III−V族化合物半導体層から第2の窒化物系III−V族化合物半導体層を横方向成長させる工程と、

上記第2の窒化物系III−V族化合物半導体層上に素子層を構成する窒化物系III−V族化合物半導体層を成長させる工程と、

上記MoCuO層をウエットエッチングにより除去する工程と

を有することを特徴とする半導体素子の製造方法である。

【0021】

半導体素子は、例えば、発光素子、受光素子、電子走行素子などである。

MoCuO層の厚さは、適宜選択することができるが、一般的には10nm〜10μmである。

【0022】

第1の窒化物系III−V族化合物半導体層および第2の窒化物系III−V族化合物半導体層の導電型は問わず、p型、n型、i型のいずれであってもよく、互いに同一導電型であってもそうでなくてもよい。典型的には、第1の窒化物系III−V族化合物半導体層を成長させる際に、凹部の底面との界面から基板の一主面に対して垂直方向に転位が発生し、この転位が上記の三角形状の断面形状となる状態の第1の窒化物系III−V族化合物半導体層の斜面またはその近傍に到達したとき、上記の一主面に平行な方向に、三角形状部から遠ざかるように屈曲する。また、好適には、第1の窒化物系III−V族化合物半導体層の成長初期に、凹部の底面に複数の微小核が生成し、これらの微小核が成長し合体して行く過程で基板の凹部の底面との界面から基板の一主面に対して垂直方向に発生する転位が、上記の一主面に平行な方向に繰り返し屈曲される。こうすることで、第1の窒化物系III−V族化合物半導体層の成長時に上部に抜ける転位を少なくすることができる。

【0023】

典型的には、MoCuO層上に凸部と凹部とを交互に周期的に形成する。この場合、凸部および凹部の周期は例えば3〜5μmである。また、凸部の底辺の長さと凹部の底辺の長さとの比は、好適には0.5〜3であり、最も好適には0.5付近である。MoCuO層の一主面から見たこの凸部の高さは、好適には0.3μm以上、より好適には1μm以上である。この凸部は、好適には基板の一主面に対して傾斜した側面を有する。この凸部の断面形状は種々の形状であってよく、その側面も平面だけでなく曲面であってもよい。凹部の断面形状も種々の形状であってよい。第2の窒化物系III−V族化合物半導体層の転位密度を最小化する観点より、好適には、凹部の深さ(凸部の高さと同じ)をd、凹部の底面の幅をWg 、三角形状の断面形状となる状態の第1の窒化物系III−V族化合物半導体層の斜面と基板の一主面とがなす角度をαとしたとき、2d≧Wg tanαが成立するように、d、Wg 、αを決める。αは通常一定であるため、この式が成立するようにd、Wg を決める。dは、大きすぎると原料ガスが凹部の内部に十分に供給されず、凹部の底面からの第1の窒化物系III−V族化合物半導体層の成長に支障を来し、逆に小さすぎると基板の凹部だけでなく、その両側の凸部にも第1の窒化物系III−V族化合物半導体層が成長してしまうため、これらを防止する観点より、一般的には0.5μm<d<5μmの範囲内に選ばれ、典型的には1.0±0.2μmの範囲内に選ばれる。Wg は、一般的には0.5〜5μmであり、典型的には2±0.5μmの範囲内に選ばれる。また、凸部の上面の幅は、凸部の断面形状が三角形状の場合は0であるが、凸部の断面形状が台形状の場合は、この凸部は第2の窒化物系III−V族化合物半導体層の横方向成長に使用する領域であるため、長ければ長いほど転位密度の少ない部分の面積を大きくすることができる。凸部の断面形状が台形状の場合、凸部の上面の幅は一般的には1〜1000μm、例えば4±2μmの範囲内であるが、これに限定されるものではない。

【0024】

凸部または凹部は、例えば、基板上の一方向にストライプ状に延在するようにしてもよいし、少なくとも互いに交差する第1の方向および第2の方向にストライプ状に延在するようにすることにより凸部がn角形(ただし、nは3以上の整数)、具体的には三角形、四角形、五角形、六角形など、あるいはこれらの角部を切除したものや角が丸まっているもの、円形、楕円形、点状などの二次元パターンとなるようにしてもよい。好適な一つの例では、凸部が六角形の平面形状を有し、この凸部が蜂の巣状に二次元配列しており、この凸部を囲むように凹部が形成される。半導体素子が発光ダイオードである場合、こうすることにより、活性層から放出される光を360°の全方向に効率よく取り出すことができる。

【0025】

凸部の材料は、各種のものであってよく、導電性の有無も問わないが、例えば、酸化物や窒化物や炭化物などの誘電体、金属や合金などの導電体(透明導電体を含む)などである。酸化物としては、例えば、酸化シリコン(SiOx )、酸化チタン(TiOx )、酸化タンタル(TaOx )などを用いることができ、これらの二種類以上を混合して、または積層膜の形で用いることもできる。窒化物としては、例えば、窒化シリコン(SiNx )、TiN、WN、CN、BN、LiN、TiON、SiON、CrN、CrNOなどを用いることができ、これらの二種類以上を混合して、または積層膜の形で用いることもできる。炭化物としては、SiC、HfC、ZrC、WC、TiC、CrCなどを用いることができ、これらの二種類以上を混合して、または積層膜の形で用いることもできる。金属または合金としては、B、Al、Ga、In、W、Ni、Co、Pd、Pt、Ag、Hf、Zr、Au、Cu、Ru、Ir、AgNi、AgPd、AuNi、AuPd、AlCu、AlSi、AlSiCuなどを用いることができ、これらの二種類以上を混合して、または積層膜の形で用いることもできる。透明導電体としては、ITO(インジウム−スズ複合酸化物)、IZO(インジウム−亜鉛複合酸化物)、ZO(酸化亜鉛)、FTO(フッ素ドープ酸化スズ)、酸化スズなどを用いることができ、これらの二種類以上を混合して、または積層膜の形で用いることもできる。さらに、以上の各種の材料を二種類以上混合して、または積層膜の形で用いることもできる。

【0026】

例えば、半導体素子が発光ダイオードである場合には、第2の窒化物系III−V族化合物半導体層上に、素子層として、第1の導電型の第3の窒化物系III−V族化合物半導体層、活性層および第2の導電型の第4の窒化物系III−V族化合物半導体層を順次成長させる。

【0027】

第1〜第5の窒化物系III−V族化合物半導体層および活性層を構成する窒化物系III−V族化合物半導体層は、最も一般的には、AlX By Ga1-x-y-z Inz Asu N1-u-v Pv (ただし、0≦x≦1、0≦y≦1、0≦z≦1、0≦u≦1、0≦v≦1、0≦x+y+z<1、0≦u+v<1)からなり、より具体的には、AlX By Ga1-x-y-z Inz N(ただし、0≦x≦1、0≦y≦1、0≦z≦1、0≦x+y+z<1)からなり、典型的には、AlX Ga1-x-z Inz N(ただし、0≦x≦1、0≦z≦1)からなり、具体例を挙げると、GaN、InN、AlN、AlGaN、InGaN、AlGaInNなどからなる。第1〜第5の窒化物系III−V族化合物半導体層および活性層を構成する窒化物系III−V族化合物半導体層は、例えばGaNにBやCrなどを含ませると転位の屈曲を促進する効果があるので、BGaN、GaNにBをドープしたGaN:B、GaNにCrをドープしたGaN:Crなどからなるものであってもよい。特に最初に基板の凹部に成長させる第1の窒化物系III−V族化合物半導体層としては、好適には、GaN、InX Ga1-x N(0<x<0.5)、AlX Ga1-x N(0<x<0.5)、AlX Iny Ga1-x-y N(0<x<0.5、0<y<0.2)からなるものが用いられる。第1の導電型はn型であってもp型であってもよく、それに応じて第2の導電型はp型またはn型である。また、基板上に最初に成長させるいわゆる低温バッファ層としてはGaNバッファ層、AlNバッファ層、AlGaNバッファ層などが一般的に用いられるが、これらにCrをドープしたものやCrNバッファ層などを用いてもよい。

【0028】

第2の窒化物系III−V族化合物半導体層の厚さは、必要に応じて選ばれ、典型的には数μm程度以下であるが、用途などによってはより厚く、例えば数10〜300μm程度であってもよい。

第1〜第5の窒化物系III−V族化合物半導体層および活性層を構成する窒化物系III−V族化合物半導体層の成長方法としては、例えば、有機金属化学気相成長(MOCVD)、ハイドライド気相エピタキシャル成長あるいはハライド気相エピタキシャル成長(HVPE)、分子線エピタキシー(MBE)などの各種のエピタキシャル成長法を用いることができる。

第8の発明においては、その性質に反しない限り、第1および第2の発明に関連して説明したことが成立する。

【0029】

上述のように構成されたこの発明においては、MoCuOはウエットエッチングにより極めて容易に除去することができることから、磁性粒子などの粒子とこの粒子を取り囲むMoCuOとからなるグラニュラー膜などの膜を形成した後に、ウエットエッチングによりこのMoCuOの少なくとも一部を容易に除去することができ、この除去部に空隙を形成することができる。あるいは、基板上にMoCuO層を介して素子層を形成した後、ウエットエッチングによりこのMoCuO層を除去することにより、素子層から基板を容易に剥離することができる。

【発明の効果】

【0030】

この発明によれば、磁性粒子間の磁気的な分離を十分に行うことができ、しかも垂直磁気記録媒体を容易に製造することができる。そして、この垂直磁気記録媒体を用いて高性能の磁気記録再生装置を実現することができる。

また、磁性粒子間の磁気的な分離を十分に行うことができ、しかも磁気記録媒体を容易に製造することができる。

また、磁性粒子間の磁気的な分離を十分に行うことができ、しかも磁気素子を容易に製造することができる。

また、各種の材料からなる多孔体を容易に製造することができる。

また、基板上に素子層を形成した後、この基板を素子層にほとんど物理的損傷を与えることなく、低コストで容易に剥離することができ、機能素子を容易に製造することができる。

また、基板上に素子層を形成した後、この基板を素子層にほとんど物理的損傷を与えることなく、低コストで容易に剥離することができ、半導体素子を容易に製造することができる。

【発明を実施するための最良の形態】

【0031】

以下、この発明の実施形態について図面を参照しながら説明する。

図1〜図3はこの発明の第1の実施形態による垂直磁気記録媒体の製造方法を示す。

この第1の実施形態においては、まず、図1Aに示すように、非磁性材料からなる基板11上に軟磁性裏打ち層12、シード層13および下地層14を順次形成する。

【0032】

ここで、基板11としては、表面が平滑な非磁性基板を用いるのが望ましく、一般的には磁気記録媒体に用いられている従来公知のものを用いることができるが、具体的には、例えば、ガラス基板(特に、強化ガラス基板)、Si基板、NiPめっきを施したAl合金基板などを用いることができる。基板11としては、光ディスクに用いられているポリカーボネートなどのプラスチック基板を用いることもできる。基板11の厚さは特に制限されず、必要に応じて選ばれる。

【0033】

軟磁性裏打ち層12は、垂直磁気記録媒体の記録再生に用いる磁気ヘッドが発生する磁束を後述の磁気記録層16に集中させるためのものである。この軟磁性裏打ち層12の材料としては、一般的には磁気記録媒体に用いられている従来公知のものを用いることができるが、具体的には、例えば、微結晶構造のFeTaC、FeSiAlなどや、アモルファス構造のCo合金であるCoNbZr、CoTaZrなどを用いることができる。この軟磁性裏打ち層12は単層構造であっても多層構造であってもよい。この軟磁性裏打ち層12の厚さは特に制限されず、必要に応じて選ばれるが、例えば50nm〜2μm程度である。

【0034】

シード層13は、その上に形成する後述の下地層14の成長を制御するためのものである。このシード層13の材料としては、従来公知のものを用いることができるが、具体的には、例えば、Ta、NiTa、NiTaZrなどのアモルファス材料を用いることができる。このシード層13の厚さは特に制限されず、必要に応じて選ばれるが、例えば1〜10nm程度である。

【0035】

下地層14は、その上に形成される後述のグラニュラー膜15の結晶配向性などを制御するためのものである。この下地層14の材料としては、従来公知のものを用いることができるが、六方最密充填構造(HCP)または面心立方構造(FCC)の金属や合金などを用いることが望ましく、例えば、Ruなどを用いることができる。この下地層14の厚さは特に制限されず、必要に応じて選ばれるが、例えば1〜20nm程度である。

【0036】

次に、図1Bに示すように、例えばスパッタリング法や真空蒸着法などにより、下地層14上に、磁性粒子15aとこの磁性粒子15aを取り囲むMoCuO15bとからなるグラニュラー膜15を形成する。具体的には、例えば、磁性粒子15aの形成用の磁性材料とMoCuOとを、下地層14の表面にほぼ垂直な方向から同時に堆積させる。この場合、この磁性粒子15aは下地層14の面に垂直な柱状結晶として成長し、磁化容易軸は下地層14の面に垂直である。このグラニュラー膜15の平面図を図2に示す。このグラニュラー膜15の各磁性粒子15aの断面寸法および磁性粒子15a間の間隔は一般的には互いに異なるが、図1Bにおいては簡単のため、各磁性粒子15aの断面寸法および間隔が互いに同じであるとして図示している。

【0037】

次に、図3に示すように、エッチング液としてアルカリ溶液または水(純水など)を用いてグラニュラー膜15をウエットエッチングすることにより、粒界材料としてのMoCuO15bを全てエッチング除去する。こうしてMoCuO15bが除去された部分には空隙が形成される。こうして、磁性粒子15aからなり、各磁性粒子15a間が空隙により隔てられた磁気記録層16が形成される。この磁気記録層16の平面図を図4に示す。この磁気記録層16は垂直磁気記録膜からなる。

【0038】

次に、図5に示すように、磁気記録層16上に保護層17を形成する。この保護層17の材料としては従来公知のものを用いることができるが、具体的には、例えば、アモルファスカーボン、酸化アルミニウムなどを用いることができる。この保護層17の厚さは特に制限されず、必要に応じて選択されるが、例えば1〜15nmである。

以上のようにして、目的とする垂直磁気記録媒体を製造することができる。

【0039】

実施例について説明する。

基板11として表面が平滑なガラス基板を用いた。このガラス基板上に、DCスパッタリング法により、まずシード層13としてTa膜を厚さ2nm形成し、その上に下地層14としてRu膜を厚さ18nm形成し、その上にグラニュラー膜15としてCoPt−MoCuOグラニュラー膜を厚さ10nm形成した。このCoPt−MoCuOグラニュラー膜におけるCoPtの組成(原子%)はCo80Pt20、MoCuOの組成(原子%)は(Mo70Cu30)40O60である。

【0040】

DCスパッタリングの条件は下記のとおりである。

真空度:1.0×10-8Torr

Ta膜:150W、Arガス圧4.0mTorr

Ru膜:150W、Arガス圧5.0mTorr/11.0mTorr

(Ru膜は互いに異なるArガス圧を用いて形成した2層のRu膜からなる)

CoPt−MoCuOグラニュラー膜: CoPt100W、MoCuO30W、Arガス圧13.0mTorr

【0041】

次に、こうしてCoPt−MoCuOグラニュラー膜を形成したガラス基板を東京応化製NMD−3溶液(テトラメチルアンモニウムヒドロキシド(TMAH)2.38%水溶液)中に3分間浸漬してウエットエッチングを行い、CoPt−MoCuOグラニュラー膜のMoCuOを除去した。その後、純水で十分に洗浄を行った。こうしてCoPt磁性粒子が空隙により隔てられた磁気記録層16が形成された。

【0042】

上述のウエットエッチングを行う前およびウエットエッチングを行った後の試料の表面を走査型電子顕微鏡(SEM)により観察した。ウエットエッチングを行う前の試料の表面のSEM像(倍率10000倍)を図6に示す。また、ウエットエッチングを行った後の試料の表面のSEM像(倍率10000倍)を図7に示す。図7より、高さ10nmの柱状のCoPt磁性粒子が1nm程度の幅の空隙を持って分散していることが分かる。

【0043】

上述のウエットエッチングを行う前およびウエットエッチングを行った後の試料についてKerr効果測定器を用いてM(磁化)−H(磁界)ループを測定した。ウエットエッチングを行う前の試料のM−Hループの測定結果を図8に示す。また、ウエットエッチングを行った後の試料のM−Hループの測定結果を図9に示す。図8と図9とを比較すると、図9の方が保磁力Hc が高いことから、ウエットエッチングを行った後の試料では、CoPt磁性粒子の物理的な分離が行われたことが確認された。

【0044】

以上のように、この第1の実施形態によれば、磁気記録層16が、磁性粒子15aが空隙を隔てて配列した構造を有することにより、従来のように磁性粒子がSiO2 やTiO2 などからなる粒界材料により取り囲まれたグラニュー膜からなる磁気記録層に比べて、磁性粒子15a間の磁気的な分離を十分に行うことができ、各磁性粒子15aが磁気的に互いに独立に振舞うことができる。このため、この垂直磁気記録媒体では超高密度記録を容易に実現することができる。また、磁気記録層16は、磁性粒子15aとこの磁性粒子15aを取り囲むMoCuO15bとからなるグラニュラー膜15をウエットエッチングしてMoCuO15bを除去するだけで極めて容易に形成することができるため、垂直磁気記録媒体の製造コストを低く抑えることができる。さらに、このウエットエッチングのエッチング液としては、無害なアルカリ溶液または水を用いることができるため、環境に対する負荷が少なく、安全性も高い。

【0045】

この垂直磁気記録媒体は、熱アシスト磁気記録に用いて好適なものである。すなわち、磁気記録層16は、磁性粒子15aの粒界が空隙となっているため、熱アシスト磁気記録を行ったとき、熱は磁気記録層16の面内方向へは拡散せず、主に垂直方向へ拡散する。このため、微小で明確な記録マークを作製することができ、超高密度記録を実現することができる。

この超高密度記録が可能な垂直磁気記録媒体は、磁気記録再生装置のハードディスクに適用して好適なものである。

【0046】

次に、この発明の第2の実施形態について説明する。この第2の実施形態においては、色素増感太陽電池などの色素増感光電変換素子(例えば、特許文献4参照。)に用いる色素増感半導体電極の製造方法について説明する。

この第2の実施形態においては、まず、図10Aに示すように、透明導電性基板21上に、半導体微粒子22aとこの半導体微粒子22aを取り囲むMoCuO22bとからなるグラニュラー膜22を形成する。

【0047】

透明導電性基板21は、導電性または非導電性の透明支持基板上に透明導電膜を形成したものであっても、全体が導電性の透明基板であってもよい。この透明支持基板の材質は特に制限されず、透明であれば種々の基材を用いることができる。この透明支持基板は、色素増感光電変換素子外部から侵入する水分やガスの遮断性、耐溶剤性、耐候性などに優れているものが好ましく、具体的には、石英、サファイア、ガラスなどの透明無機基板、ポリエチレンテレフタレート、ポリエチレンナフタレート、ポリカーボネート、ポリスチレン、ポリエチレンなどの透明プラスチック基板が挙げられ、これらの中でも特に可視光領域の透過率が高い基板を用いるのが好ましいが、これらに限定されるものではない。この透明支持基板の厚さは特に制限されず、光の透過率、色素増感光電変換素子の内部と外部との遮断性などによって自由に選択することができる。

【0048】

半導体微粒子22aの材料としては、シリコンに代表される元素半導体のほかに、各種の化合物半導体、ペロブスカイト構造を有する化合物などを使用することができる。これらの半導体は、光励起下で伝導帯電子がキャリアーとなり、アノード電流を与えるn型半導体であることが好ましい。これらの半導体は、具体的に例示すると、TiO2 、ZnO、WO3 、Nb2 O5 、TiSrO3 、SnO2 などであり、これらの中でもアナターゼ型のTiO2 が特に好ましい。半導体の種類はこれらに限定されるものではなく、また、これらを2種類以上混合して用いることもできる。さらに、半導体微粒子は粒子状、チューブ状、棒状など必要に応じて様々な形態を取ることが可能である。半導体微粒子22aの粒径に特に制限はないが、例えば平均粒径で1〜200nmが好ましく、特に好ましくは5〜100nmである。

【0049】

次に、図10Bに示すように、エッチング液としてアルカリ溶液または水(純水など)を用いてグラニュラー膜22をウエットエッチングすることにより、粒界材料としてのMoCuO22bを全てエッチング除去する。こうしてMoCuO22bが除去された部分には空隙が形成される。こうして、半導体微粒子22aからなり、各半導体微粒子22a間が空隙により隔てられた半導体電極23が形成される。

【0050】

次に、半導体微粒子22a同士を電気的にコンタクトさせ、膜強度の向上や透明導電性基板21との密着性の向上を図るために、半導体電極23の焼成を行う。焼成温度の範囲に特に制限はないが、温度を上げ過ぎると透明導電性基板21の抵抗が高くなってしまい、溶融することもあるため、通常は450〜700℃であり、好適には450〜650℃である。また、焼成時間も特に制限はないが、通常は10分〜10時間程度である。焼成は、必要に応じて、上述のウエットエッチングを行う前に行ってもよい。

【0051】

次に、半導体電極23に増感用の色素を担持させる。この色素としては、増感作用を示すものであれば特に制限はないが、半導体電極23に吸着する酸官能基を有するものが好ましく、具体的にはカルボキシ基、リン酸基を有するものが好ましく、この中でも特にカルボキシ基を有するものが好ましい。色素の具体例を挙げると、例えば、ローダミンB、ローズベンガル、エオシン、エリスロシンなどのキサンテン系色素、メロシアニン、キノシアニン、クリプトシアニンなどのシアニン系色素、フェノサフラニン、カブリブルー、チオシン、メチレンブルーなどの塩基性染料、クロロフィル、亜鉛ポルフィリン、マグネシウムポルフィリンなどのポルフィリン系化合物が挙げられ、その他のものとしてはアゾ色素、フタロシアニン化合物、クマリン系化合物、ビピリジン錯化合物、アントラキノン系色素、多環キノン系色素などが挙げられる。これらの中でも、リガンド(配位子)がピリジン環またはイミダゾリウム環を含み、Ru、Os、Ir、Pt、Co、FeおよびCuからなる群より選ばれた少なくとも一種の金属の錯体の色素は量子収率が高く好ましい。特に、シス−ビス(イソチオシアナート)−N,N−ビス(2,2’−ジピリジル−4,4’−ジカルボン酸)−ルテニウム(II)またはトリス(イソチオシアナート)−ルテニウム(II)−2,2' :6' ,2" −ターピリジン−4,4' ,4" −トリカルボン酸を基本骨格とする色素分子は吸収波長域が広く好ましい。ただし、色素はこれらのものに限定されるものではなく、また、これらの色素を二種類以上混合して用いてもよい。

【0052】

半導体電極23への色素の吸着方法に特に制限はないが、上記の色素を例えばアルコール類、ニトリル類、ニトロメタン、ハロゲン化炭化水素、エーテル類、ジメチルスルホキシド、アミド類、N−メチルピロリドン、1,3−ジメチルイミダゾリジノン、3−メチルオキサゾリジノン、エステル類、炭酸エステル類、ケトン類、炭化水素、水などの溶媒に溶解させ、この色素溶液に半導体電極23を浸漬したり、この色素溶液を半導体電極23上に塗布したりすることができる。

【0053】

色素増感光電変換素子を製造するには、図示は省略するが、上記の透明導電性基板1と対極基板とを色素増感半導体層23および対極基板が所定の間隔、例えば1〜100μm、好ましくは1〜50μmの間隔をおいて互いに対向するように配置するとともに、封止材によって電解質層が封入される空間を作り、この空間に予め形成された注液口から電解質層を注入する。その後、この注液口を塞ぐ。これによって、色素増感光電変換素子が製造される。

【0054】

対極基板は、透明または不透明の基板上に対極を形成したものである。対極は導電性物質であれば任意のものを用いることができるが、絶縁性の物質でも色素増感半導体層に面している側に導電性の触媒層が設置されていれば、これも使用可能である。ただし、対極の材料としては電気化学的に安定である材料を用いることが好ましく、具体的には、白金、金、カーボン、導電性ポリマーなどを用いることが望ましい。また、酸化還元の触媒効果を向上させる目的で、色素増感半導体層23に面している側は微細構造で表面積が増大していることが好ましく、例えば、白金であれば白金黒状態に、カーボンであれば多孔質状態になっていることが望まれる。白金黒状態は白金の陽極酸化法、白金化合物の還元処理などによって、また多孔質状態のカーボンは、カーボン微粒子の焼結や有機ポリマーの焼成などの方法により形成することができる。

【0055】

電解質は、ヨウ素(I2 )と金属ヨウ化物もしくは有機ヨウ化物との組み合わせ、臭素(Br2 )と金属臭化物あるいは有機臭化物との組み合わせのほか、フェロシアン酸塩/フェリシアン酸塩やフェロセン/フェリシニウムイオンなどの金属錯体、ポリ硫化ナトリウム、アルキルチオール/アルキルジスルフィドなどのイオウ化合物、ビオロゲン色素、ヒドロキノン/キノンなどを用いることができる。上記金属化合物のカチオンとしてはLi、Na、K、Mg、Ca、Csなど、上記有機化合物のカチオンとしてはテトラアルキルアンモニウム類、ピリジニウム類、イミダゾリウム類などの4級アンモニウム化合物が好ましいが、これらに限定されるものではなく、また、これらを2種類以上混合して用いることもできる。この中でも、I2 とLiI、NaIやイミダゾリウムヨーダイドなどの4級アンモニウム化合物とを組み合わせた電解質が好ましい。電解質塩の濃度は溶媒に対して0.05〜10Mが好ましく、0.05〜5Mがより好ましく、0.2〜3Mがさらに好ましい。I2 やBr2 の濃度は0.0005〜1Mが好ましく、0.001〜0.5Mがより好ましく、0.001〜0.3Mがさらに好ましい。また、色素増感光電変換素子の開放電圧を向上させる目的で、4−tert−ブチルピリジンやベンズイミダゾリウム類などの各種添加剤を加えることもできる。

【0056】

上記電解質組成物を構成する溶媒として水、アルコール類、エーテル類、エステル類、炭酸エステル類、ラクトン類、カルボン酸エステル類、リン酸トリエステル類、複素環化合物類、ニトリル類、ケトン類、アミド類、ニトロメタン、ハロゲン化炭化水素、ジメチルスルホキシド、スルフォラン、N−メチルピロリドン、1,3−ジメチルイミダゾリジノン、3−メチルオキサゾリジノン、炭化水素などが挙げられるが、これらに限定されるものではなく、また、これらを2種類以上混合して用いることもできる。さらに、溶媒としてテトラアルキル系、ピリジニウム系、イミダゾリウム系4級アンモニウム塩のイオン液体を用いることも可能である。

第2の実施形態によれば、色素増感光電変換素子に用いられる色素増感半導体電極23を極めて容易に製造することができる。

【0057】

次に、この発明の第3の実施形態について説明する。この第3の実施形態においては、多孔体電極の製造方法について説明する。

この第3の実施形態においては、まず、図11Aに示すように、基板31上にMoCuO層32を形成した後、このMoCuO層32上に、柱状の導電性微粒子33aとこの導電性微粒子33aを取り囲むMoCuO33bとからなる膜33を形成する。導電性微粒子33aの材料としては種々の材料を用いることができるが、例えばカーボン、金属、合金などを用いることができる。

【0058】

次に、図11Bに示すように、エッチング液としてアルカリ溶液または水(純水など)を用いて、膜33が形成された基板31をウエットエッチングすることにより、粒界材料としてのMoCuO33bおよび基板31と膜33との間のMoCuO層32を全てエッチング除去する。こうしてMoCuO33bが除去された部分には空隙が形成される。こうして、導電性微粒子33aからなり、各導電性微粒子33a間が空隙により隔てられた多孔体電極34が形成される。これと同時に、MoCuO層32が除去されることにより、多孔体電極34から基板31が剥離される。

【0059】

この後、導電性微粒子33a同士を電気的にコンタクトさせ、膜強度の向上や基板21との密着性の向上を図るために、多孔体電極34の焼成を行う。焼成は、必要に応じて、上述のウエットエッチングを行う前に行ってもよい。

この多孔体電極34は、例えば、バイオ燃料電池の負極または正極に用いて好適なものである。この場合、この多孔体電極34に、燃料の分解に必要な酵素、補酵素、電子メディエーターなどを固定化することができる(例えば、特許文献5参照)。

【0060】

この第3の実施形態によれば、多孔体電極34を極めて簡単に製造することができ、例えば、この多孔体電極34の空隙に酵素などを担持させてバイオ燃料電池の負極または正極として用いることができる。

【0061】

次に、この発明の第4の実施形態について説明する。この第4の実施形態においては、多孔体電極の製造方法について説明する。

この第4の実施形態においては、まず、図12Aに示すように、基板31上にMoCuO層32を形成した後、このMoCuO層32上に、ほぼ球状の導電性微粒子33aとこの導電性微粒子33aを取り囲むMoCuO33bとからなる膜33を形成する。

【0062】

次に、図12Bに示すように、エッチング液としてアルカリ溶液または水(純水など)を用いて、膜33が形成された基板31をウエットエッチングすることにより、粒界材料としてのMoCuO33bおよび基板31と膜33との間のMoCuO層32を全てエッチング除去する。こうしてMoCuO33bが除去された部分には空隙が形成される。こうして、ほぼ球状の導電性微粒子33aからなり、各導電性微粒子33a間が空隙により隔てられた多孔体電極34が形成される。これと同時に、MoCuO層32が除去されることにより、多孔体電極34から基板31が剥離される。

【0063】

この後、導電性微粒子33a同士を電子的にコンタクトさせ、膜強度の向上や基板21との密着性の向上を図るために、多孔体電極34の焼成を行う。

この多孔体電極34は、例えば、バイオ燃料電池の負極または正極に用いて好適なものである。この場合、この多孔体電極34に、燃料の分解に必要な酵素、補酵素、電子メディエーターなどを固定化することができる(例えば、特許文献5参照)。

この第4の実施形態によれば、第3の実施形態と同様な利点を得ることができる。

【0064】

次に、この発明の第5の実施形態について説明する。この第5の実施形態においては、GaNなどの窒化物系III−V族化合物半導体を用いた発光ダイオードの製造方法について説明する(例えば、特許文献6参照。)。

図13A〜C、図14A〜Cおよび図15〜図18はこの発光ダイオードの製造方法を工程順に示す。

【0065】

この第5の実施形態においては、図13Aに示すように、まず、平坦な一主面を有する基板41を用意し、この基板41上にウエットエッチング可能な層としてMoCuO層42を形成する。このMoCuO層42は典型的にはc軸配向で形成するが、これに限定されるものではない。このMoCuO層42の厚さは必要に応じて選択されるが、例えば100nmとする。このMoCuO層42の形成方法も適宜選択されるが、例えば、DCスパッタリング法や真空蒸着法などを用いる。基板41としては、種々のものを用いることができ、必要に応じて選択される。例えば、窒化物系III−V族化合物半導体と異なる物質からなる基板としては、サファイア(c面、a面、r面などを含み、これらの面からオフした面のものも含む)、SiC(6H、4H、3Cを含む)、Si、ZnS、ZnO、LiMgO、GaAs、スピネル(MgAl2 O4 、ScAlMgO4 )、ガーネット、CrN(例えば、CrN(111))などからなる基板を用いることができる。基板41としては、窒化物系III−V族化合物半導体(GaN、AlGaInN、AlN、GaInNなど)からなる基板、取り分けGaN基板を用いてもよい。あるいは、基板41として、窒化物系III−V族化合物半導体と異なる物質からなる基板、例えばサファイア基板上に窒化物系III−V族化合物半導体層を成長させたものを用いてもよい。

【0066】

次に、このMoCuO層42上に、断面形状が二等辺三角形状の凸部43を所定の平面形状で周期的に形成する。凸部43の間には逆台形状の断面形状を有する凹部44が形成される。凸部43および凹部44の平面形状は各種の平面形状とすることができるが、例えば、図19に示すように、凸部43および凹部44とも一方向に延在するストライプ形状を有する場合や、図20に示すように、凸部43が六角形の平面形状を有し、これを蜂の巣状に二次元配列した場合などである。典型的には、図19における点線の方向(ストライプに直交する方向)が後述の窒化物系III−V族化合物半導体層46のa軸と平行となり、図20における点線の方向(最隣接の凸部43間を結ぶ方向)が、後述の窒化物系III−V族化合物半導体層46のm軸と平行となるようにする。凸部43の材料としてはすでに述べたものを用いることができるが、好適には屈折率が1.0〜2.3の誘電体が用いられ、中でも加工の容易さなどの観点から、好適には例えばSiO2 、SiN、SiONなどが用いられる。

【0067】

MoCuO層42上に断面形状が二等辺三角形状の凸部43を形成するためには、従来公知の方法を用いることができる。例えば、CVD法、真空蒸着法、スパッタリング法などによりMoCuO層42の全面に凸部43の材料となる膜(例えば、SiO2 膜やSiN膜など)を形成する。次に、この膜上に所定形状のレジストパターンをリソグラフィーにより形成する。次に、反応性イオンエッチング(RIE)法などにより、テーパーエッチングが行われる条件で、このレジストパターンをマスクとしてこの膜をエッチングすることにより、断面形状が二等辺三角形状の凸部43が形成される。一例を挙げると、厚さが約1.5μmのSiO2 膜を形成し、これをパターニングすることにより約1.5μm間隔の凸部43を形成する。

【0068】

次に、サーマルクリーニングなどを行うことによりMoCuO層42および凸部43の表面を清浄化した後、その上に従来公知の方法により例えば550℃程度の成長温度で例えばGaNバッファ層、AlNバッファ層、CrNバッファ層、CrドープGaNバッファ層あるいはCrドープAlNバッファ層(図示せず)を成長させる。次に、例えばMOCVD法により窒化物系III−V族化合物半導体のエピタキシャル成長を行う。この窒化物系III−V族化合物半導体は例えばGaNである。このとき、図13Bに示すように、まず凹部44の底面から成長を開始させ、窒化物系III−V族化合物半導体からなる微小核45を複数生成させる。次に、図13Cに示すように、微小核45の成長および合体の過程を経て、凹部44の底面を底辺とし、基板41の主面に対して傾斜したファセットを斜面に有する二等辺三角形状の断面形状となるように窒化物系III−V族化合物半導体層46を成長させる。この例では、この二等辺三角形状の断面形状の窒化物系III−V族化合物半導体層46の高さは凸部43の高さより大きい。例えば、この窒化物系III−V族化合物半導体層46の延在方向はその〈1−100〉方向であり、その斜面のファセットは(1−101)面である。この窒化物系III−V族化合物半導体層46は、アンドープであっても、n型不純物またはp型不純物をドープしてもよい。この窒化物系III−V族化合物半導体層46の成長条件については後述する。窒化物系III−V族化合物半導体層46の延在方向はその〈11−20〉方向であってもよい。

【0069】

引き続いて、窒化物系III−V族化合物半導体層46の成長をその斜面のファセット面方位を維持しながら行うことにより、図14Aに示すように、窒化物系III−V族化合物半導体層46の両端部が凸部43の側面の下部まで成長して断面形状が五角形状となる状態とする。

次に、成長条件を横方向成長が支配的となる条件に設定して成長を続けると、図14Bに示すように、窒化物系III−V族化合物半導体層46は、矢印で示すように横方向成長して断面形状が六角形状となる状態で凸部43の上に広がって行く。図14B中、点線は成長途中の成長界面を示す(以下同様)。

【0070】

さらに横方向成長を続けると、図14Cに示すように、窒化物系III−V族化合物半導体層46はその厚さを増しながら成長し、遂には隣接する凹部44から成長した窒化物系III−V族化合物半導体層46同士が凸部43上で接触し、会合する。

引き続いて、図14Cに示すように、窒化物系III−V族化合物半導体層46をその表面が基板41の主面と平行な平坦面となるまで横方向成長させる。こうして成長された窒化物系III−V族化合物半導体層46は、凹部44の上の部分の転位密度が極めて低くなる。

【0071】

次に、図15に示すように、窒化物系III−V族化合物半導体層46上に、例えばMOCVD法により、n型窒化物系III−V族化合物半導体層47、窒化物系III−V族化合物半導体を用いた活性層48およびp型窒化物系III−V族化合物半導体層49を順次エピタキシャル成長させる。この場合、窒化物系III−V族化合物半導体層46はn型であるとする。

【0072】

上記の窒化物系III−V族化合物半導体層の成長原料は、例えば、Gaの原料としてはトリエチルガリウム((C2 H5 )3 Ga、TEG)またはトリメチルガリウム((CH3 )3 Ga、TMG)、Alの原料としてはトリメチルアルミニウム((CH3 )3 Al、TMA)、Inの原料としてはトリエチルインジウム((C2 H5 )3 In、TEI)またはトリメチルインジウム((CH3 )3 In、TMI)を、Nの原料としてはアンモニア(NH3 )を用いる。ドーパントについては、n型ドーパントとしては例えばシラン(SiH4 )あるいはジシラン(Si2 H6 )を、p型ドーパントとしては例えばビス(メチルシクロペンタジエニル)マグネシウム((CH3 C5 H4 )2 Mg)、ビス(エチルシクロペンタジエニル)マグネシウム((C2 H5 C5 H4 )2 Mg)あるいはビス(シクロペンタジエニル)マグネシウム((C5 H5 )2 Mg)を用いる。また、上記の窒化物系III−V族化合物半導体層の成長時のキャリアガス雰囲気としては、例えば、H2 ガスが用いられる。

【0073】

次に、こうして窒化物系III−V族化合物半導体層を成長させた基板41をMOCVD装置から取り出す。

次に、p型窒化物系III−V族化合物半導体層49上にp側電極50を形成する。p側電極50の材料としては、例えば、高反射率を有するオーミック金属を用いるのが好ましい。

【0074】

この後、p型窒化物系III−V族化合物半導体層49のp型不純物を活性化するために、例えばN2 とO2 との混合ガス(組成は例えばN2 が99%、O2 が1%)の雰囲気中において550〜750℃(例えば、650℃)あるいは580〜620℃(例えば、600℃)の温度で熱処理を行う。ここで、例えば、N2 にO2 を混合することで活性化が起きやすくなる。また、例えば、O、Nと同様に電気陰性度の高いF、Clなどの原料としてハロゲン化窒素(NF3 、NCl3 など)をN2 またはN2 とO2 との混合ガス雰囲気に混合するようにしてもよい。この熱処理の時間は例えば5分〜2時間あるいは40分〜2時間、一般的には10〜60分程度である。熱処理の温度を比較的低くするのは、熱処理時の活性層48などの劣化を防止するためである。なお、この熱処理は、p型窒化物系III−V族化合物半導体層49をエピタキシャル成長させた後、p側電極50を形成する前に行ってもよい。

【0075】

次に、p側電極50上に基板貼り合わせ用の金属膜51を形成する。この金属膜51は例えばスパッタリング法や真空蒸着法により形成することができる。この金属膜51は例えばAuからなるが、これに限定されるものではない。

一方、図16に示すように、別途、支持基板52の一方の主面上に基板貼り合わせ用の金属膜53を形成したものを用意し、この支持基板52の金属膜53側を基板41上の金属膜51と貼り合わせる。この金属膜51は例えばAuからなるが、これに限定されるものではない。支持基板52は導電性、非導電性のいずれであってもよく、支持基板52が非導電性の場合は金属膜51、53を介して発光ダイオードに電流を流すことが可能な構造を支持基板52に持たせればよい。

【0076】

次に、基板41上にMoCuO層42、凸部43、窒化物系III−V族化合物半導体層46、n型窒化物系III−V族化合物半導体層47、活性層48、p型窒化物系III−V族化合物半導体層49、p側電極50および金属膜51が形成されたものと支持基板52上に金属膜53が形成されたものとが貼り合わされたものを、エッチング液としてアルカリ溶液または水(純水など)を用いてウエットエッチングする。こうして、図17に示すように、MoCuO層42が除去される。そして、こうしてMoCuO層42が除去されることにより、窒化物系III−V族化合物半導体層46から基板41が剥離される。

【0077】

次に、MoCuO層42が除去されることにより露出したn型の窒化物系III−V族化合物半導体層46上にn側電極54を形成する。このn側電極54は、透明電極材料からなるものを用いる。

次に、この支持基板52上に発光ダイオード構造を形成する窒化物系III−V族化合物半導体層が形成されたものをスクライビングしてバーを形成し、このバーをスクライビングすることでチップ化する。

以上により、目的とする発光ダイオードが製造される。この発光ダイオードは垂直電流注入型である。

【0078】

この発光ダイオードの具体的な構造例について説明する。すなわち、例えば、窒化物系III−V族化合物半導体層46がn型GaN層、n型窒化物系III−V族化合物半導体層47が下から順に、n型GaN層およびn型GaInN層、p型窒化物系III−V族化合物半導体層49が下から順に、p型AlInN層、p型GaN層およびp型GaInN層である。活性層48は例えばGaInN系の多重量子井戸(MQW)構造(例えば、GaInN量子井戸層とGaN障壁層とを交互に積層したもの)を有し、この活性層48のIn組成は発光ダイオードの発光波長に応じて選ばれ、例えば発光波長405nmでは〜11%、450nmでは〜18%、520nmでは〜24%である。p側電極51の材料としては、例えばAgやPd/Agなどを用い、あるいは必要に応じてこれに加えてTi、W、Cr、WN、CrNなどからなるバリアメタルを用いる。n側電極54としては、例えばITOからなるものを用いる。

【0079】

こうして得られた図18に示す発光ダイオードにおいては、p側電極50とn側電極54との間に順方向電圧を印加して電流を流すことにより発光を行わせ、n側電極54側から外部に光を取り出す。活性層48のIn組成の選定により、赤色〜紫外の発光、取り分け青色発光、緑色発光または赤色発光を得ることができる。この場合、活性層48から発生した光のうち、n側電極54側に向かう光は、凸部43と窒化物系III−V族化合物半導体層46との界面で屈折した後、n側電極54を通って外部に出て行き、活性層48から発生した光のうち、p側電極50に向かう光は、このp側電極50で反射されてn側電極54側に向かい、n側電極54を通って外部に出て行く。

【0080】

この第5の実施形態においては、窒化物系III−V族化合物半導体層46の貫通転位密度を最小化するために、凹部44の底面の幅Wg 、凹部44の深さ、すなわち凸部43の高さd、および、図13Cに示す状態の窒化物系III−V族化合物半導体層46の斜面と基板41の主面とのなす角度αが下記の式を満たすように決められている(図21参照)。

2d≧Wg tanα

例えば、Wg =2.1μm、α=59°の場合にはd≧1.75μm、Wg =2μm、α=59°の場合にはd≧1.66μm、Wg =1.5μm、α=59°の場合にはd≧1.245μm、Wg =1.2μm、α=59°の場合にはd≧0.966μmとする。ただし、いずれの場合もd<5μmとするのが望ましい。

【0081】

図13BおよびCならびに図14Aに示す工程における窒化物系III−V族化合物半導体層46の成長時には、成長原料のV/III比を高めに、成長温度を低めに設定するのが好ましい。具体的には、窒化物系III−V族化合物半導体層46の成長を1気圧の圧力条件下で行う場合は、成長原料のV/III比を例えば13000±2000の範囲、成長温度を例えば1100±50℃の範囲に設定するのが好ましい。成長原料のV/III比については、窒化物系III−V族化合物半導体層46の成長をx気圧の圧力条件下で行う場合は、流速と圧力との関係を規定するベルヌーイの法則から、圧力の変化量を二乗した分のV/III比、具体的には概ね(13000±2000)×x2 に設定するのが好ましい。例えば、0.92気圧(700Torr)で成長を行う場合は、成長原料のV/III比を11000±1700の範囲(例えば、10530)に設定するのが好ましい。xは一般的には0.01〜2気圧である。成長温度については、1気圧以下の圧力条件下で成長を行う場合は、窒化物系III−V族化合物半導体層46の横方向成長を抑え、凹部44への窒化物系III−V族化合物半導体層46の選択成長を容易にするため、より低い成長温度に設定するのが好ましい。例えば、0.92気圧(700Torr)で成長を行う場合は、成長温度を1050±50℃の範囲(例えば、1050℃)に設定するのが好ましい。以上のようにすることで、図13BおよびCならびに図14Aに示すように窒化物系III−V族化合物半導体層46が成長する。この際、凸部43上からは窒化物系III−V族化合物半導体層46は成長を開始しない。成長速度は一般的には0.5〜5.0μm/h、好適には3.0μm/h程度とする。窒化物系III−V族化合物半導体層46が例えばGaN層の場合、原料ガスの流量は、例えば、TMGは20SCCM、NH3 は20SLMである。一方、図14BおよびCに示す工程における窒化物系III−V族化合物半導体層46の成長(横方向成長)は、成長原料のV/III比を低めに、成長温度を高めに設定する。具体的には、窒化物系III−V族化合物半導体層46の成長を1気圧の圧力条件下で行う場合は、成長原料のV/III比を例えば5000±2000の範囲、成長温度を例えば1200±50℃の範囲に設定する。成長原料のV/III比については、窒化物系III−V族化合物半導体層46の成長をx気圧の圧力条件下で行う場合は、流速と圧力との関係を規定するベルヌーイの法則から、圧力の変化量を二乗した分のV/III比、具体的には概ね(5000±2000)×x2 に設定するのが好ましい。例えば、0.92気圧(700Torr)で成長を行う場合は、成長原料のV/III比を4200±1700の範囲(例えば、4232)に設定するのが好ましい。成長温度については、1気圧以下の圧力条件下で成長を行う場合は、窒化物系III−V族化合物半導体層46の表面の荒れを防止し、横方向成長を良好に行うため、より低い成長温度に設定するのが好ましい。例えば、0.92気圧(700Torr)で成長を行う場合は、成長温度を1150±50℃の範囲(例えば、1110℃)に設定するのが好ましい。窒化物系III−V族化合物半導体層46が例えばGaN層の場合、原料ガスの流量は、例えば、TMGは40SCCM、NH3 は20SLMである。こうすることで、図14BおよびCに示すように窒化物系III−V族化合物半導体層46が横方向成長する。

【0082】

この第5の実施形態によれば、窒化物系III−V族化合物半導体層46の貫通転位は基板41上の凸部43の中央部近傍に集中し、その他の部分の転位密度は例えば6×107 /cm2 程度と大幅に低減される。このため、窒化物系III−V族化合物半導体層46およびその上に成長される活性層48などの窒化物系III−V族化合物半導体層の結晶性は大幅に向上し、非発光中心なども大幅に減少する。これらによって、発光効率が極めて高い窒化物系III−V族化合物半導体系発光ダイオードを得ることができる。

【0083】

加えて、この窒化物系III−V族化合物半導体系発光ダイオードの製造に必要なエピタキシャル成長は1回で済み、しかも成長マスクが不要である。また、凸部43はMoCuO層42上に凸部43の材料となる膜、例えばSiO2 膜、SiON膜、SiN膜、CrN膜、CrON膜などの膜を形成し、これをエッチング、粉末ブラスト法、サンドブラスト法などにより加工するだけで形成することができる。このため、凹凸加工が困難なサファイア基板などの基板41の加工が不要であるため、製造工程が簡単であり、低コストで垂直電流注入型の窒化物系III−V族化合物半導体系発光ダイオードを製造することができる。さらに、MoCuO層42をウエットエッチングにより除去することにより基板41を容易に剥離することができるため、必要に応じて鏡面研磨を行って基板41を繰り返して再利用することができ、これによって資源の有効利用を図ることができるとともに、発光ダイオードの製造コストの低減を図ることができる。

【0084】

以上、この発明の実施形態および実施例について具体的に説明したが、この発明は、上述の実施形態および実施例に限定されるものではなく、この発明の技術的思想に基づく各種の変形が可能である。

例えば、上述の実施形態および実施例において挙げた数値、構造、形状、材料、原料、プロセスなどはあくまでも例に過ぎず、必要に応じてこれらと異なる数値、構造、形状、材料、原料、プロセスなどを用いてもよい。

【図面の簡単な説明】

【0085】

【図1】この発明の第1の実施形態による垂直磁気記録媒体の製造方法を説明するための断面図である。

【図2】この発明の第1の実施形態による垂直磁気記録媒体の製造方法を説明するための平面図である。

【図3】この発明の第1の実施形態による垂直磁気記録媒体の製造方法を説明するための断面図である。

【図4】この発明の第1の実施形態による垂直磁気記録媒体の製造方法を説明するための平面図である。

【図5】この発明の第1の実施形態による垂直磁気記録媒体の製造方法を説明するための断面図である。

【図6】この発明の実施例においてウエットエッチングを行う前の試料の表面のSEM像を示す図面代用写真である。

【図7】この発明の実施例においてウエットエッチングを行った後の試料の表面のSEM像を示す図面代用写真である。

【図8】この発明の実施例においてウエットエッチングを行う前の試料について測定したM−Hループを示す略線図である。

【図9】この発明の実施例においてウエットエッチングを行った後の試料について測定したM−Hループを示す略線図である。

【図10】この発明の第2の実施形態による半導体電極の製造方法を説明するための断面図である。

【図11】この発明の第3の実施形態による多孔体電極の製造方法を説明するための断面図である。

【図12】この発明の第4の実施形態による多孔体電極の製造方法を説明するための断面図である。

【図13】この発明の第5の実施形態による発光ダイオードの製造方法を説明するための断面図である。

【図14】この発明の第5の実施形態による発光ダイオードの製造方法を説明するための断面図である。

【図15】この発明の第5の実施形態による発光ダイオードの製造方法を説明するための断面図である。

【図16】この発明の第5の実施形態による発光ダイオードの製造方法を説明するための断面図である。

【図17】この発明の第5の実施形態による発光ダイオードの製造方法を説明するための断面図である。

【図18】この発明の第5の実施形態による発光ダイオードの製造方法を説明するための断面図である。

【図19】この発明の第5の実施形態による発光ダイオードの製造方法において基板上に形成する凸部の平面形状の例を示す平面図である。

【図20】この発明の第5の実施形態による発光ダイオードの製造方法において基板上に形成する凸部の平面形状の例を示す平面図である。

【図21】この発明の第5の実施形態による発光ダイオードの製造方法において用いる基板を示す略線図である。

【符号の説明】

【0086】

11…基板、12…軟磁性裏打ち層、13…シード層、14…下地層、15…グラニュラー膜、15a…磁性粒子、15b…MoCuO、16…磁気記録層、17…保護層、21…透明導電性基板、22a…半導体微粒子、22b…MoCuO、23…半導体電極、31…基板、32…MoCuO層、33a…導電性微粒子、33b…MoCuO、34…多孔体電極、41…基板、42…MoCuO層、43…凸部、44…凹部、45…微小核、46…窒化物系III−V族化合物半導体層、47…n型窒化物系III−V族化合物半導体層、48…活性層、49…p型窒化物系III−V族化合物半導体層、50…p側電極、51、53…金属膜、52…支持基板、54…n側電極

【特許請求の範囲】

【請求項1】

基板上に磁性粒子とこの磁性粒子を取り囲むMoCuOとからなるグラニュラー膜を形成する工程と、

上記グラニュラー膜のうちの上記MoCuOの少なくとも一部をウエットエッチングにより除去する工程と

を有する垂直磁気記録媒体の製造方法。

【請求項2】

上記グラニュラー膜のうちの上記MoCuOの全部をウエットエッチングにより除去する請求項1記載の垂直磁気記録媒体の製造方法。

【請求項3】

アルカリ溶液または水により上記ウエットエッチングを行う請求項2記載の垂直磁気記録媒体の製造方法。

【請求項4】

上記アルカリ溶液としてテトラメチルアンモニウムヒドロキシド水溶液を用いる請求項3記載の垂直磁気記録媒体の製造方法。

【請求項5】

上記磁性粒子はCoPt、CoCrPtまたはFePtからなる請求項1記載の垂直磁気記録媒体の製造方法。

【請求項6】

上記グラニュラー膜を形成する前に上記基板上にシード層および下地層を順次形成しておく請求項1記載の垂直磁気記録媒体の製造方法。

【請求項7】

上記グラニュラー膜をスパッタリング法または真空蒸着法により形成する請求項1記載の垂直磁気記録媒体の製造方法。

【請求項8】

上記垂直磁気記録媒体は熱アシスト磁気記録用垂直磁気記録媒体である請求項1記載の垂直磁気記録媒体の製造方法。

【請求項9】

基板上に磁性粒子とこの磁性粒子を取り囲むMoCuOとからなるグラニュラー膜を形成する工程と、

上記グラニュラー膜のうちの上記MoCuOの少なくとも一部をウエットエッチングにより除去する工程とを実施することにより製造される垂直磁気記録媒体。

【請求項10】

基板上に磁性粒子とこの磁性粒子を取り囲むMoCuOとからなるグラニュラー膜を形成する工程と、

上記グラニュラー膜のうちの上記MoCuOの少なくとも一部をウエットエッチングにより除去する工程とを実施することにより製造される垂直磁気記録媒体を有する磁気記録再生装置。

【請求項11】

基板上に磁性粒子とこの磁性粒子を取り囲むMoCuOとからなるグラニュラー膜を形成する工程と、

上記グラニュラー膜のうちの上記MoCuOの少なくとも一部をウエットエッチングにより除去する工程と

を有する磁気記録媒体の製造方法。

【請求項12】

基板上に磁性粒子とこの磁性粒子を取り囲むMoCuOとからなるグラニュラー膜を形成する工程と、

上記グラニュラー膜のうちの上記MoCuOの少なくとも一部をウエットエッチングにより除去する工程と

を有する磁気素子の製造方法。

【請求項13】

基板上に粒子とこの粒子を取り囲むMoCuOとからなる膜を形成する工程と、

上記膜のうちの上記MoCuOの少なくとも一部をウエットエッチングにより除去する工程と

を有する多孔体の製造方法。

【請求項14】

基板上にMoCuO層を形成する工程と、

上記MoCuO層上に素子層を形成する工程と、

上記MoCuO層をウエットエッチングにより除去する工程と

を有する機能素子の製造方法。

【請求項15】

基板上にMoCuO層を形成する工程と、

上記MoCuO層上に複数の凸部を形成する工程と、

上記凸部の間の凹部に、その底面を底辺とする三角形状の断面形状となる状態を経て第1の窒化物系III−V族化合物半導体層を成長させる工程と、

上記第1の窒化物系III−V族化合物半導体層から第2の窒化物系III−V族化合物半導体層を横方向成長させる工程と、

上記第2の窒化物系III−V族化合物半導体層上に素子層を構成する窒化物系III−V族化合物半導体層を成長させる工程と、

上記MoCuO層をウエットエッチングにより除去する工程と

を有することを特徴とする半導体素子の製造方法。

【請求項1】

基板上に磁性粒子とこの磁性粒子を取り囲むMoCuOとからなるグラニュラー膜を形成する工程と、

上記グラニュラー膜のうちの上記MoCuOの少なくとも一部をウエットエッチングにより除去する工程と

を有する垂直磁気記録媒体の製造方法。

【請求項2】

上記グラニュラー膜のうちの上記MoCuOの全部をウエットエッチングにより除去する請求項1記載の垂直磁気記録媒体の製造方法。

【請求項3】

アルカリ溶液または水により上記ウエットエッチングを行う請求項2記載の垂直磁気記録媒体の製造方法。

【請求項4】

上記アルカリ溶液としてテトラメチルアンモニウムヒドロキシド水溶液を用いる請求項3記載の垂直磁気記録媒体の製造方法。

【請求項5】

上記磁性粒子はCoPt、CoCrPtまたはFePtからなる請求項1記載の垂直磁気記録媒体の製造方法。

【請求項6】

上記グラニュラー膜を形成する前に上記基板上にシード層および下地層を順次形成しておく請求項1記載の垂直磁気記録媒体の製造方法。

【請求項7】

上記グラニュラー膜をスパッタリング法または真空蒸着法により形成する請求項1記載の垂直磁気記録媒体の製造方法。

【請求項8】

上記垂直磁気記録媒体は熱アシスト磁気記録用垂直磁気記録媒体である請求項1記載の垂直磁気記録媒体の製造方法。

【請求項9】

基板上に磁性粒子とこの磁性粒子を取り囲むMoCuOとからなるグラニュラー膜を形成する工程と、

上記グラニュラー膜のうちの上記MoCuOの少なくとも一部をウエットエッチングにより除去する工程とを実施することにより製造される垂直磁気記録媒体。

【請求項10】

基板上に磁性粒子とこの磁性粒子を取り囲むMoCuOとからなるグラニュラー膜を形成する工程と、

上記グラニュラー膜のうちの上記MoCuOの少なくとも一部をウエットエッチングにより除去する工程とを実施することにより製造される垂直磁気記録媒体を有する磁気記録再生装置。

【請求項11】

基板上に磁性粒子とこの磁性粒子を取り囲むMoCuOとからなるグラニュラー膜を形成する工程と、

上記グラニュラー膜のうちの上記MoCuOの少なくとも一部をウエットエッチングにより除去する工程と

を有する磁気記録媒体の製造方法。

【請求項12】

基板上に磁性粒子とこの磁性粒子を取り囲むMoCuOとからなるグラニュラー膜を形成する工程と、

上記グラニュラー膜のうちの上記MoCuOの少なくとも一部をウエットエッチングにより除去する工程と

を有する磁気素子の製造方法。

【請求項13】

基板上に粒子とこの粒子を取り囲むMoCuOとからなる膜を形成する工程と、

上記膜のうちの上記MoCuOの少なくとも一部をウエットエッチングにより除去する工程と

を有する多孔体の製造方法。

【請求項14】

基板上にMoCuO層を形成する工程と、

上記MoCuO層上に素子層を形成する工程と、

上記MoCuO層をウエットエッチングにより除去する工程と

を有する機能素子の製造方法。

【請求項15】

基板上にMoCuO層を形成する工程と、

上記MoCuO層上に複数の凸部を形成する工程と、

上記凸部の間の凹部に、その底面を底辺とする三角形状の断面形状となる状態を経て第1の窒化物系III−V族化合物半導体層を成長させる工程と、

上記第1の窒化物系III−V族化合物半導体層から第2の窒化物系III−V族化合物半導体層を横方向成長させる工程と、

上記第2の窒化物系III−V族化合物半導体層上に素子層を構成する窒化物系III−V族化合物半導体層を成長させる工程と、

上記MoCuO層をウエットエッチングにより除去する工程と

を有することを特徴とする半導体素子の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【公開番号】特開2009−295212(P2009−295212A)

【公開日】平成21年12月17日(2009.12.17)

【国際特許分類】

【出願番号】特願2008−145280(P2008−145280)

【出願日】平成20年6月3日(2008.6.3)

【出願人】(000002185)ソニー株式会社 (34,172)

【Fターム(参考)】

【公開日】平成21年12月17日(2009.12.17)

【国際特許分類】

【出願日】平成20年6月3日(2008.6.3)

【出願人】(000002185)ソニー株式会社 (34,172)

【Fターム(参考)】

[ Back to top ]