垂直磁気記録媒体の製造方法

【課題】2層構造のRu下地層において第1の下地層の結晶粒のサイズを小さくすることで、記録層であるグラニュラ磁性層の磁性結晶粒をより微細化することのできる垂直磁気記録媒体の製造方法を提供することを課題とする。

【解決手段】炭化酸素を含んだ不活性ガス雰囲気においてRu又はRu合金を軟磁性裏打ち層12上に堆積させることにより下部下地層14を形成する。不活性ガス雰囲気においてRu又はRu合金を下部下地層14上に堆積させることにより上部下地層15を形成する。上部下地層15上に、磁性結晶粒16aを含んだ磁性層16を形成する。

【解決手段】炭化酸素を含んだ不活性ガス雰囲気においてRu又はRu合金を軟磁性裏打ち層12上に堆積させることにより下部下地層14を形成する。不活性ガス雰囲気においてRu又はRu合金を下部下地層14上に堆積させることにより上部下地層15を形成する。上部下地層15上に、磁性結晶粒16aを含んだ磁性層16を形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は垂直磁気記録媒体の製造方法に係り、特に、垂直磁気記録媒体の記録特性を改善する技術に関する。

【背景技術】

【0002】

ハードディスクドライブ装置は、1ビット当りのメモリ単価が安く、大容量化が図れるデジタル信号記録装置であり、パーソナルコンピュータを筆頭にして近年、大量に使用されている。さらに、ユビキタス時代を迎えて、デジタルAV関連機器での利用が牽引役となって、記録装置として飛躍的な需要の増大が予想される。したがって、ビデオ信号の記録のために、さらなるハードディスクドライブ装置の記録容量の増大が必要になる。

【0003】

ハードディスクドライブ装置は、一般家庭用製品に組み込まれる場合が多く、このような記録容量の増大に加え、メモリ単価をより安価にする必要も生ずる。メモリ単価の低価格化には、ハードディスクドライブ装置を構成する部品数の削減が有効な手段となる。具体的には、磁気記録媒体(磁気ディスク)の高記録密度化を図ることにより、磁気記録媒体の必要枚数を増やすことなく、記録容量を増大させることができる。さらには飛躍的な高記録密度化が実現すれば、記録容量を増大させる一方で、磁気記録媒体の必要枚数を削減することも可能になり、使用する磁気ヘッド数も削減できる。この結果、メモリ単価の飛躍的な低減が可能になる。

【0004】

このような事情から、磁気記録媒体の高記録密度化が命題となり、高分解能力化(高出力化)と低ノイズ化に基づいて、より高いSN比(出力対ノイズ比)を達成することが課題となっている。これを実現するために、磁気記録層を構成する磁性粒の微細化、粒サイズの均一化、および磁気的な孤立化が試みられている。

【0005】

ところで、垂直磁気記録媒体の製造では、従来から基板加熱を併用したスパッタ法によりCoCr基合金膜を形成して、磁気記録層としていた。このCoCr基合金膜では、CoCr基合金磁性結晶粒の結晶粒界に、非磁性のCrを偏析させて、磁性粒間の磁気的な孤立化を図っている。しかし、垂直磁気記録媒体では、磁区形成に起因するスパイクノイズの発生を抑制するために、下部層に非晶質化した軟磁性層を配置する必要がある。この軟磁性層を非晶質に保つために、磁性層形成の際に、Cr偏析に必要な基板加熱処理を行うことができないという問題が生じていた。

【0006】

このため、加熱処理を用いるCr偏析技術に代わって、CoCr基合金にSiO2が添加された磁性膜を磁気記録層として用いる垂直磁気記録媒体の開発が行なわれている。この磁性膜では、CoCr基合金磁性結晶粒(例えば、CoCrPt)が非磁性材料である酸化物(例えば、SiO2)によって相互に空間的に隔てられ、結晶粒の磁気的な孤立化が図られている。

【0007】

磁性粒子をSiO2等の非磁性体で取り囲んだ構造(グラニュラ構造)の磁気記録層を形成するためには、磁気記録層の直下に連続膜の形態で、厚膜のルテニウム(Ru)膜を配置する。この厚膜Ru膜において、Ru結晶粒界部に適度な深さを持った溝形状が形成されることで、Ruの結晶粒の上に形成される磁性結晶粒がSiO2によって互いに空間的に隔てられた構造の磁気記録層を形成することができる。

【0008】

しかし、磁気記録層と裏打ち層の間に挿入されるRu下地層の膜厚が厚いと、書き込みに必要なライトヘッドの磁化力を大きくしなければならず、書き滲みが発生するという問題がある。また、下地Ru膜の膜厚が増大すると、結晶粒径の肥大化が起こる。

【0009】

このような問題を解決するために、図1に示すように、磁性膜である記録層16の下地となるRu下地層15を、Ru結晶粒15aが空隙部15bによって相互に空間的に隔てられた間隙構造とする方法が提案されている(たとえば特許文献1参照)。

【0010】

図1に示す例では、基板11上に、軟磁性裏打ち層12、配向制御層13が配置される。そして、配向制御層13の上に、連続膜である第1下地層(下部下地層)14と、間隙構造の第2下地層(上部下地層)15とが配置される。第2下地層15の上に、記録層としてグラニュラ磁性層16が設けられる。グラニュラ磁性層16の上に書き込み補助層17が設けられ、書き込み補助層17は保護層18で覆われる。保護層18の上には潤滑剤が塗布されて潤滑剤層19が形成される。第2下地層15を、結晶粒15aの間に空隙部15bを有する間隙構造とすることにより、第2下地層15における結晶粒構造が、上層のグラニュラ磁性層16に引き継がれ、グラニュラ磁性層16の磁性結晶粒16aの粒径を均一としつつ、磁性結晶粒16aの間に非磁性体である酸化物16bが充填された構造を形成することができる。

【特許文献1】特開2005−353256号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

図1に示す例のようにルテニウム(Ru)の結晶粒よりなる第2下地層15を形成しておくことにより、グラニュラ磁性層16の磁性結晶粒16aをRu結晶粒15aの上に成長させることができ、孤立した微細な磁性結晶粒16aを形成することができる。これにより記録密度を大きくすることができ、単位体積当たりの記録量を増大させることができる。

【0012】

このように、Ru下地層15は、グラニュラ磁性層16の磁性結晶粒の分離を促進し、且つ結晶配向を制御するために設けられる。磁性結晶粒の分離を促進するためには、第2下地層15の表面に適度な凹凸を形成しておく必要がある。このために、第2下地層15を孤立したRu結晶粒15aにより形成している。このようなRu結晶粒よりなるRu膜をスパッタによる堆積法で形成するには、比較的高い圧力において、低堆積速度でRuをスパッタし堆積させる。すなわち、第2下地層15は高い圧力において、低堆積速度でRuをスパッタし堆積させる必要がある。

【0013】

一方、グラニュラ磁性層16の磁性結晶粒16aの磁化容易軸であるC軸を基板面に垂直な方向にそろえるためには、中間層のC軸もほぼ基板面に垂直な方向にそろえる必要がある。そのような構造のRu膜をスパッタによる堆積法で形成するには、比較的低い圧力において、高堆積速度でRuをスパッタし堆積させる必要がある。このために、第1下地層14が設けられている。

【0014】

すなわち、Ru下地層として、低圧力において高堆積速度でRuを堆積させて形成した第1下地層14の上に、高圧力において低堆積速度でRuを堆積させて形成した第2下地層15を設けている、Ru下地層を2層構造としている。これにより、グラニュラ磁性層16の磁性結晶粒16aの分離を促進し、且つ磁性結晶粒16aの磁化容易軸であるC軸を基板面に垂直な方向にそろえている。

【0015】

上述の2層構造のRu下地層は、実験室における成膜条件で形成したものであり、実際の量産工程ではそのような実験室における成膜条件をそのまま再現できないことがわかってきた。例えば、実際の量産工程においては、低圧力において成膜する第1下地層14の結晶粒子のサイズが大きくなりやすく、結果として上に成膜されるグラニュラ磁性層16の磁性結晶粒16aのサイズも大きくなってしまうことがある。したがって、実際の量産工程においては、所望の微細な磁性結晶粒16aを得ることができないおそれがある。

【0016】

本発明は上述の問題に鑑みなされたものであり、2層構造のRu下地層において第1の下地層の結晶粒のサイズを小さくすることで、記録層であるグラニュラ磁性層の磁性結晶粒をより微細化することのできる垂直磁気記録媒体の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0017】

上述の目的を達成するために、炭化酸素を含んだ不活性ガス雰囲気においてRu又はRu合金を軟磁性裏打ち層上に堆積させることにより下部下地層を形成し、不活性ガス雰囲気においてRu又はRu合金を該下部下地層上に堆積させることにより上部下地層を形成し、該上部下地層上に、磁性層を形成する垂直磁気記録媒体の製造方法が提供される。

【発明の効果】

【0018】

上述のように、炭化酸素を含んだ不活性ガス雰囲気において下部下地層を形成することにより、下部下地層における結晶粒のサイズが小さくなり、結果として上層の記録層であるグラニュラ磁性層の磁性結晶粒のサイズを小さくすることができる。したがって、上述の製造方法により製造され垂直磁気記録媒体に磁気記録を行った場合の磁気特性を改善することができる。これにより、より高密度記録に適用可能な垂直磁気記録媒体を提供することができ、より大容量の磁気記録装置を提供することができる。

【発明を実施するための最良の形態】

【0019】

次に、本発明の実施形態について図面を参照しながら説明する。

【0020】

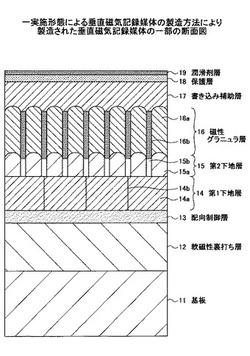

図2は一実施形態による垂直磁気記録媒体の製造方法により製造された垂直磁気記録媒体の一部の断面図である。

【0021】

垂直磁気記録媒体10は、基板11上に、軟磁性裏打ち層12、配向制御層13、第1下地層(下部下地層)14、第2下地層(上部下地層)15、記録層であるグラニュラ磁性層16、書き込み補助層17、保護層18、潤滑剤層19が順次形成された構造を有する。

【0022】

基板11は、プラスチック基板、ガラス基板、Si基板、セラミクス基板、耐熱性樹脂基板等、磁気記録媒体の基板として適切に用いることのできる任意の基板である。本実施形態では、ガラスディスク基板が用いられる。

【0023】

軟磁性裏打ち層(SUL:soft magnetic underlayer)12は、非晶質または微結晶の任意の軟磁性材料で構成され、その膜厚は10nm〜400μm程度である。軟磁性裏打ち層12は単層構造であっても、積層構造であってもよい。軟磁性裏打ち層12は、記録ヘッドからの磁束を吸収するためのもので、飽和磁束密度Bsと膜厚の積の値が大きいほうが好ましい。飽和磁束密度Bsが1.0T以上の軟磁性材料として、FeSi、FeAlSi、FeTaC、CoZrNb、CoCrNb、NiFeNb、Co等を用いることが好ましい。一方、量産性の観点からは裏打ち層の膜厚は薄いほうがよい。書き込み特性と量産性のバランスから、裏打ち層は20μmから100μm程度の膜厚であるとよい。

【0024】

配向制御層13の膜厚は1.0nm〜10nm程度である。配向制御層13は、上層に形成される第1及び第2下地層14、15の結晶粒のc軸(磁化容易軸)を膜厚方向に配向させるとともに、第1及び第2下地層14、15の結晶粒を基板面内方向に一様に分布させる機能を有する。配向制御層13は、例えば、非晶質のTa、Ti、C、Mo、W、Re、Os、Hf、Mg、Pt、及びこれらの合金の中から選択された少なくとも1種の材料で構成される。配向制御層13の膜厚は、軟磁性裏打ち層12と記録層16の距離を近接させる必要性と、上層の結晶配向の制御機能の確保という観点から、好ましくは2.0nm〜5.0nmの範囲に設定される。

【0025】

配向制御層13の上に形成された下部下地層である第1下地層14は、Ru(ルテニウム)、又はhcp(六方細密充填)結晶構造を有するRu合金の連続多結晶膜として形成され、結晶粒14aと結晶粒界14bを含む。上部下地層である第2下地層14は、結晶粒14a同士が結晶粒界14bを介して結合された連続多結晶膜であり、良好な結晶性を有している。第2下地層14の(001)面の結晶配向は基板11に対して垂直方向となっている。第1下地層14は、上層の第2下地層15やグラニュラ磁性層16の結晶性や配向性を向上させるために、第2下地層15の直下に配置することが望ましい。

【0026】

本実施形態では軟磁性裏打ち層12上に配向制御層13を形成してから第1下地層14を形成しているが、配向制御層13は必ずしも設ける必要はなく、軟磁性裏打ち層12上に直接、第1下地層14を形成することとしてもよい。

【0027】

なお、本実施形態による垂直磁気記録媒体において、第1下地層14の結晶粒のサイズは、従来の製造方法により形成された第1下地層の結晶粒より小さい。

【0028】

第2下地層15は、第1下地層14の上に形成される。第2下地層15は、基板11に対して垂直方向に延在する結晶粒15aと、結晶粒15a同士を面内方向で互いに隔てる空隙部15bを含む。

【0029】

本実施形態では、第2下地層15の上に、記録層としてグラニュラ磁性層16が形成される。グラニュラ磁性層16は、膜厚が例えば6nm〜20nmであり、基板11と垂直に延びる柱状の磁性結晶粒16aと、磁性結晶粒16aを取り囲んで磁性結晶粒16a同士を面内方向で互いに隔てる非磁性体16bとを含む。磁性結晶粒16aは、下層の第2下地層15の結晶粒14aの上に成長した結晶粒である。

【0030】

磁性結晶粒16aを基板面に対して垂直方向に磁化することで磁気記録が行われる。記録密度を大きくして大容量の記録媒体を得るには、磁性結晶粒16aの平均粒径は、2nm以上、10nm以下であることが好ましい。

【0031】

磁性結晶粒16aの材料としては、hcp結晶構造を有する強磁性材料であり、CoCr、CoCrTa、CoPt、CoCrPt、CoCrPt−MなどのCo基合金を用いることが好ましい。非磁性体16bは、磁性結晶粒16aと非固溶であるか、あるいは化合物を形成しない任意の非磁性体を用いることができる。そのような非磁性体として、SiO2、Al2O3、Ta2O5等の酸化物や、Si3N4、AlN、TaNなどの窒化物や、SiC、TaC等の炭化物等を用いることができる。図3では、磁性結晶粒16aと、これを取り囲む非磁性体16bで構成される層が1層のみ図示してあるが、この例に限定されず、このような構造の層を少なくとも1層含む多層構造を採用してもよく、あるいは、単層構造でもよい。

【0032】

書き込み補助層17は、例えば、CoCrPt磁性膜やCoCrB磁性膜である。書き込み補助層17は、磁性結晶粒16aの磁化を補助して改善する機能を有する。保護層18は、カーボン薄膜等により形成され、書き込み補助層17を被覆して保護する機能を有する。潤滑剤層19は、書き込み補助層17に潤滑剤を塗布することにより設けられる。

【0033】

上述のように、本実施形態による垂直磁気記録媒体において、第1下地層14の結晶粒14aのサイズは、従来の製造方法により形成された第1下地層の結晶粒より小さい。これにより、第1下地層14の結晶粒14aの上に形成されるグラニュラ磁性層16の磁性結晶粒16aのサイズも、従来の製造方法により形成されたグラニュラ磁性層の磁性結晶粒より小さくすることができる。

【0034】

次に、上述の垂直磁気記録媒体の製造工程の一例について説明する。

【0035】

まず、基板11の表面を洗浄・乾燥後、基板11上に、軟磁性裏打ち層12として、膜厚200nmのCoZrNb膜12を形成する。CoZrNb裏打ち層12上に、配向制御層13として、例えば膜厚3nmの単層のTa膜13を形成する。CoZrNb膜12とTa膜13は、いずれもアルゴン(Ar)ガス雰囲気におけるDCスパッタ法を用いて形成することが好ましい。その際の成膜圧力は0.5Pa程度とし、成膜温度は室温とすることが好ましい。

【0036】

次に、配向制御層13の上に、Ru又はRu合金からなる第1下地層14を、比較的低圧(0.7Pa程度)の不活性ガス雰囲気において、DCスパッタ法による室温堆積により、例えば14nmの膜厚で形成する。不活性ガスとしてアルゴン(Ar)ガスを用いることが好ましい。Arガスの他に、クリプトンやキセノン等の不活性ガスを用いてもよい。本実施形態では、下部下地層である第1下地層14を形成する際に、Arガスに炭化酸素を加える。炭化酸素として、本実施形態では二酸化炭素を用いるが、例えば一酸化炭素(CO)等の他の酸化炭素を用いてもよい。炭化酸素として二酸化炭素をArガスに加える際の二酸化炭素含有量は、後述のように2%以上10%以下とすることが好ましい。

【0037】

Arガス中に炭化酸素として二酸化炭素(CO2)を添加した不活性ガス雰囲気の圧力を2.0Pa以下、好ましくは0.7Paとすることで、小さな結晶粒14aが連続して存在する第1下地層14を形成することができる。

【0038】

次に、上部下地層である第2下地層15を、比較的高圧(5Pa程度)のArガス圧力下で、DCスパッタ法による室温堆積により、例えば7.5nmの膜厚で形成する。第2下地層15は、高圧力下(5Pa)で堆積速度を制御することによって間隙構造とすることができる。第2下地層15の堆積速度は、1.0〜2.0nm/secとすることが好ましい。5.0PaのArガス雰囲気において、DCスパッタ法による室温堆積により、1.0〜2.0nm/secの堆積速度により7.5nmの膜厚のRu又はRu合金を堆積させることで、良好な間隙構造を有する第2下地層15を形成することができる。

【0039】

次に、第2下地層15の上に、記録層あるグラニュラ磁性層16として膜厚10nmのCoCrPt−SiO2膜を、3.0Pa〜6.0PaのArガス圧力下で、DCスパッタ法による室温堆積により形成する。より具体的には、基板11と垂直方向に容易軸を有するCoCrPt結晶粒16aと、これを取り囲むSiO2(非磁性体)16bを、例えば0.5nm/secの堆積速度で形成する。

【0040】

次に、書き込み保護層17として例えば膜厚5nmのCoCrPt磁性膜を、0.5Pa程度のArガス圧力下で、DCスパッタ法による室温堆積により、0.5nm/secの堆積速度で形成する。以上の一連の成膜工程では、一貫して真空環境が保持される。

【0041】

最後に書き込み保護層17の上に保護層18としてカーボン膜を形成し、保護層18の上に潤滑剤を塗布して潤滑剤層19を形成する。

【0042】

上述のように、本実施形態では、下部下地層14を形成する際に、Arガス雰囲気に二酸化炭素(CO2)を添加することで、下部下地層14の結晶粒14aのサイズを従来の下部下地層の結晶粒のサイズより小さくする。Arガスに添加する二酸化炭素の量により、結晶粒14aのサイズが変化するため、二酸化炭素の添加量を変えて下部下地層14を形成した試料を作成し、磁気特性及びリード・ライト特性を測定した。

【0043】

リード特性としてエラーレートの逆数に相当する累積二乗誤差(VMM)を測定した結果を図3のグラフに示す。図3のグラフにおいて、横軸はArガスに添加した二酸化炭素の添加量を表し、縦軸はVMMを表す。

【0044】

図3に示すグラフにより、下部下地層である第1下地層14をRu又はRu合金のスパッタにより形成する際に、Arガス雰囲気中に二酸化炭素(CO2)を添加すると、二酸化炭素の添加量が20%付近までは、VMMが低下することがわかった。また、二酸化炭素の添加量が6%程度でVMMは最小となり、2%以上10%以下の範囲でVMMが最小値に近い低い値に維持されることがわかった。VMMはエラーレートの逆数に相当する値であり、VMMが小さいほど読み取り誤りが少なく良好な磁気特性が得られる。

【0045】

また、ライト特性として実効ライトコア幅(WCW)を測定した結果を図4のグラフに示す。図4のグラフにおいて、横軸はArガスに添加した二酸化炭素の添加量を表し、縦軸は実効ライトコア幅(WCW)を表す。

【0046】

図4に示すグラフにより、Arガス雰囲気中に二酸化炭素(CO2)を添加すると、二酸化炭素の添加量が増えるに連れて実効ライトコア幅(WCW)は大きくなっていくことがわかった。実効ライトコア幅(WCW)は、狭いほど書き込みの幅を小さくすることができるので、記録密度を増大することができる。したがって、実効ライトコア幅(WCW)は、狭いほうが良い。この観点からは、Arガス雰囲気中に二酸化炭素(CO2)を添加することは好ましくないが、図4に示すグラフからみると、二酸化炭素の添加量が10%を越えなければ、実効ライトコア幅(WCW)にあまり変化(増大)はないことがわかる。すなわち、二酸化炭素の添加量が10%以下であれば、二酸化炭素を添加しても実効ライトコア幅(WCW)にはほとんど影響が無い。

【0047】

次に、Arガスに対する二酸化炭素の添加量と、垂直磁気記録媒体の保磁力(Hc)との関係を調べた。図5はArガスに対する二酸化炭素の添加量と、垂直磁気記録媒体の保磁力(Hc)との関係を示すグラフである。図5に示すグラフにおいて、横軸はArガスに添加した二酸化炭素の添加量を表し、縦軸は記録層の保磁力(Hc)を表す。

【0048】

図5のグラフによれば、Arガス雰囲気中に二酸化炭素(CO2)を添加すると、二酸化炭素の添加量が増えるに連れて記録層の保磁力(Hc)が減少することがわかった。保磁力(Hc)は、大きいほど安定した磁気記録を行うことができる。したがって、保磁力(Hc)は大きいほうが良い。この観点からは、Arガス雰囲気中に二酸化炭素(CO2)を添加することは好ましくないが、図5に示すグラフからみると、二酸化炭素の添加量が10%を越えなければ、実効ライトコア幅(WCW)は僅かに減少するだけで大きな変化(減少)はないことがわかる。すなわち、二酸化炭素の添加量が10%以下であれば、二酸化炭素を添加しても記録層の保磁力(Hc)にはほとんど影響が無い。

【0049】

ここで、Arガス雰囲気中に二酸化炭素(CO2)を添加すると、保磁力(Hc)が減少する理由は、記録層であるグラニュラ磁性層16の磁性結晶粒16aのサイズが小さくなったためであると考えられる。すなわち、磁性結晶粒16aのサイズが小さくなったために、磁区が小さくなり、このため磁界の印加による熱エネルギに負けて保磁力(Hc)が減少したものと考えられる。グラニュラ磁性層16の磁性結晶粒16aのサイズは、下層の第2下地層15の結晶粒15aのサイズにより決まる。また、結晶粒15aのサイズは、下層の第1下地層14の結晶粒14aのサイズにより決まる。したがって、グラニュラ磁性層16の磁性結晶粒16aのサイズが小さくなったのは、第1下地層14を形成する際にArガス雰囲気中に二酸化炭素(CO2)を添加したためであると推定することができる。

【0050】

以上のように、図3〜図5に示す測定結果によれば、Arガスに対する二酸化炭素(CO2)の添加量、すなわち二酸化炭素(CO2)の含有量を、2%以上、10%以下とすることにより、下部下地層14の結晶粒14aのサイズが小さくなり、その結果、磁気特性及びリード・ライト特性が向上したことがわかる。

【図面の簡単な説明】

【0051】

【図1】垂直磁気記録媒体の一部の断面図である。

【図2】一実施形態による垂直磁気記録媒体の製造方法により製造された垂直磁気記録媒体の一部の断面図である。

【図3】累積二乗誤差(VMM)を測定した結果を示すグラフである。

【図4】実効ライトコア幅(WCW)を測定した結果を示すグラフである。

【図5】保持力(Hc)を測定した結果を示すグラフである。

【符号の説明】

【0052】

11 基板

12 軟磁性裏打ち層

13 配向制御層

14 第1下地層

14a 結晶粒

14b 結晶粒界

15 第2下地層

15a 結晶粒

15b 空隙部

16 グラニュラ磁性層

16a 磁性結晶粒

16b 非磁性体

17 書き込み補助層

18 保護層

19 潤滑剤層

【技術分野】

【0001】

本発明は垂直磁気記録媒体の製造方法に係り、特に、垂直磁気記録媒体の記録特性を改善する技術に関する。

【背景技術】

【0002】

ハードディスクドライブ装置は、1ビット当りのメモリ単価が安く、大容量化が図れるデジタル信号記録装置であり、パーソナルコンピュータを筆頭にして近年、大量に使用されている。さらに、ユビキタス時代を迎えて、デジタルAV関連機器での利用が牽引役となって、記録装置として飛躍的な需要の増大が予想される。したがって、ビデオ信号の記録のために、さらなるハードディスクドライブ装置の記録容量の増大が必要になる。

【0003】

ハードディスクドライブ装置は、一般家庭用製品に組み込まれる場合が多く、このような記録容量の増大に加え、メモリ単価をより安価にする必要も生ずる。メモリ単価の低価格化には、ハードディスクドライブ装置を構成する部品数の削減が有効な手段となる。具体的には、磁気記録媒体(磁気ディスク)の高記録密度化を図ることにより、磁気記録媒体の必要枚数を増やすことなく、記録容量を増大させることができる。さらには飛躍的な高記録密度化が実現すれば、記録容量を増大させる一方で、磁気記録媒体の必要枚数を削減することも可能になり、使用する磁気ヘッド数も削減できる。この結果、メモリ単価の飛躍的な低減が可能になる。

【0004】

このような事情から、磁気記録媒体の高記録密度化が命題となり、高分解能力化(高出力化)と低ノイズ化に基づいて、より高いSN比(出力対ノイズ比)を達成することが課題となっている。これを実現するために、磁気記録層を構成する磁性粒の微細化、粒サイズの均一化、および磁気的な孤立化が試みられている。

【0005】

ところで、垂直磁気記録媒体の製造では、従来から基板加熱を併用したスパッタ法によりCoCr基合金膜を形成して、磁気記録層としていた。このCoCr基合金膜では、CoCr基合金磁性結晶粒の結晶粒界に、非磁性のCrを偏析させて、磁性粒間の磁気的な孤立化を図っている。しかし、垂直磁気記録媒体では、磁区形成に起因するスパイクノイズの発生を抑制するために、下部層に非晶質化した軟磁性層を配置する必要がある。この軟磁性層を非晶質に保つために、磁性層形成の際に、Cr偏析に必要な基板加熱処理を行うことができないという問題が生じていた。

【0006】

このため、加熱処理を用いるCr偏析技術に代わって、CoCr基合金にSiO2が添加された磁性膜を磁気記録層として用いる垂直磁気記録媒体の開発が行なわれている。この磁性膜では、CoCr基合金磁性結晶粒(例えば、CoCrPt)が非磁性材料である酸化物(例えば、SiO2)によって相互に空間的に隔てられ、結晶粒の磁気的な孤立化が図られている。

【0007】

磁性粒子をSiO2等の非磁性体で取り囲んだ構造(グラニュラ構造)の磁気記録層を形成するためには、磁気記録層の直下に連続膜の形態で、厚膜のルテニウム(Ru)膜を配置する。この厚膜Ru膜において、Ru結晶粒界部に適度な深さを持った溝形状が形成されることで、Ruの結晶粒の上に形成される磁性結晶粒がSiO2によって互いに空間的に隔てられた構造の磁気記録層を形成することができる。

【0008】

しかし、磁気記録層と裏打ち層の間に挿入されるRu下地層の膜厚が厚いと、書き込みに必要なライトヘッドの磁化力を大きくしなければならず、書き滲みが発生するという問題がある。また、下地Ru膜の膜厚が増大すると、結晶粒径の肥大化が起こる。

【0009】

このような問題を解決するために、図1に示すように、磁性膜である記録層16の下地となるRu下地層15を、Ru結晶粒15aが空隙部15bによって相互に空間的に隔てられた間隙構造とする方法が提案されている(たとえば特許文献1参照)。

【0010】

図1に示す例では、基板11上に、軟磁性裏打ち層12、配向制御層13が配置される。そして、配向制御層13の上に、連続膜である第1下地層(下部下地層)14と、間隙構造の第2下地層(上部下地層)15とが配置される。第2下地層15の上に、記録層としてグラニュラ磁性層16が設けられる。グラニュラ磁性層16の上に書き込み補助層17が設けられ、書き込み補助層17は保護層18で覆われる。保護層18の上には潤滑剤が塗布されて潤滑剤層19が形成される。第2下地層15を、結晶粒15aの間に空隙部15bを有する間隙構造とすることにより、第2下地層15における結晶粒構造が、上層のグラニュラ磁性層16に引き継がれ、グラニュラ磁性層16の磁性結晶粒16aの粒径を均一としつつ、磁性結晶粒16aの間に非磁性体である酸化物16bが充填された構造を形成することができる。

【特許文献1】特開2005−353256号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

図1に示す例のようにルテニウム(Ru)の結晶粒よりなる第2下地層15を形成しておくことにより、グラニュラ磁性層16の磁性結晶粒16aをRu結晶粒15aの上に成長させることができ、孤立した微細な磁性結晶粒16aを形成することができる。これにより記録密度を大きくすることができ、単位体積当たりの記録量を増大させることができる。

【0012】

このように、Ru下地層15は、グラニュラ磁性層16の磁性結晶粒の分離を促進し、且つ結晶配向を制御するために設けられる。磁性結晶粒の分離を促進するためには、第2下地層15の表面に適度な凹凸を形成しておく必要がある。このために、第2下地層15を孤立したRu結晶粒15aにより形成している。このようなRu結晶粒よりなるRu膜をスパッタによる堆積法で形成するには、比較的高い圧力において、低堆積速度でRuをスパッタし堆積させる。すなわち、第2下地層15は高い圧力において、低堆積速度でRuをスパッタし堆積させる必要がある。

【0013】

一方、グラニュラ磁性層16の磁性結晶粒16aの磁化容易軸であるC軸を基板面に垂直な方向にそろえるためには、中間層のC軸もほぼ基板面に垂直な方向にそろえる必要がある。そのような構造のRu膜をスパッタによる堆積法で形成するには、比較的低い圧力において、高堆積速度でRuをスパッタし堆積させる必要がある。このために、第1下地層14が設けられている。

【0014】

すなわち、Ru下地層として、低圧力において高堆積速度でRuを堆積させて形成した第1下地層14の上に、高圧力において低堆積速度でRuを堆積させて形成した第2下地層15を設けている、Ru下地層を2層構造としている。これにより、グラニュラ磁性層16の磁性結晶粒16aの分離を促進し、且つ磁性結晶粒16aの磁化容易軸であるC軸を基板面に垂直な方向にそろえている。

【0015】

上述の2層構造のRu下地層は、実験室における成膜条件で形成したものであり、実際の量産工程ではそのような実験室における成膜条件をそのまま再現できないことがわかってきた。例えば、実際の量産工程においては、低圧力において成膜する第1下地層14の結晶粒子のサイズが大きくなりやすく、結果として上に成膜されるグラニュラ磁性層16の磁性結晶粒16aのサイズも大きくなってしまうことがある。したがって、実際の量産工程においては、所望の微細な磁性結晶粒16aを得ることができないおそれがある。

【0016】

本発明は上述の問題に鑑みなされたものであり、2層構造のRu下地層において第1の下地層の結晶粒のサイズを小さくすることで、記録層であるグラニュラ磁性層の磁性結晶粒をより微細化することのできる垂直磁気記録媒体の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0017】

上述の目的を達成するために、炭化酸素を含んだ不活性ガス雰囲気においてRu又はRu合金を軟磁性裏打ち層上に堆積させることにより下部下地層を形成し、不活性ガス雰囲気においてRu又はRu合金を該下部下地層上に堆積させることにより上部下地層を形成し、該上部下地層上に、磁性層を形成する垂直磁気記録媒体の製造方法が提供される。

【発明の効果】

【0018】

上述のように、炭化酸素を含んだ不活性ガス雰囲気において下部下地層を形成することにより、下部下地層における結晶粒のサイズが小さくなり、結果として上層の記録層であるグラニュラ磁性層の磁性結晶粒のサイズを小さくすることができる。したがって、上述の製造方法により製造され垂直磁気記録媒体に磁気記録を行った場合の磁気特性を改善することができる。これにより、より高密度記録に適用可能な垂直磁気記録媒体を提供することができ、より大容量の磁気記録装置を提供することができる。

【発明を実施するための最良の形態】

【0019】

次に、本発明の実施形態について図面を参照しながら説明する。

【0020】

図2は一実施形態による垂直磁気記録媒体の製造方法により製造された垂直磁気記録媒体の一部の断面図である。

【0021】

垂直磁気記録媒体10は、基板11上に、軟磁性裏打ち層12、配向制御層13、第1下地層(下部下地層)14、第2下地層(上部下地層)15、記録層であるグラニュラ磁性層16、書き込み補助層17、保護層18、潤滑剤層19が順次形成された構造を有する。

【0022】

基板11は、プラスチック基板、ガラス基板、Si基板、セラミクス基板、耐熱性樹脂基板等、磁気記録媒体の基板として適切に用いることのできる任意の基板である。本実施形態では、ガラスディスク基板が用いられる。

【0023】

軟磁性裏打ち層(SUL:soft magnetic underlayer)12は、非晶質または微結晶の任意の軟磁性材料で構成され、その膜厚は10nm〜400μm程度である。軟磁性裏打ち層12は単層構造であっても、積層構造であってもよい。軟磁性裏打ち層12は、記録ヘッドからの磁束を吸収するためのもので、飽和磁束密度Bsと膜厚の積の値が大きいほうが好ましい。飽和磁束密度Bsが1.0T以上の軟磁性材料として、FeSi、FeAlSi、FeTaC、CoZrNb、CoCrNb、NiFeNb、Co等を用いることが好ましい。一方、量産性の観点からは裏打ち層の膜厚は薄いほうがよい。書き込み特性と量産性のバランスから、裏打ち層は20μmから100μm程度の膜厚であるとよい。

【0024】

配向制御層13の膜厚は1.0nm〜10nm程度である。配向制御層13は、上層に形成される第1及び第2下地層14、15の結晶粒のc軸(磁化容易軸)を膜厚方向に配向させるとともに、第1及び第2下地層14、15の結晶粒を基板面内方向に一様に分布させる機能を有する。配向制御層13は、例えば、非晶質のTa、Ti、C、Mo、W、Re、Os、Hf、Mg、Pt、及びこれらの合金の中から選択された少なくとも1種の材料で構成される。配向制御層13の膜厚は、軟磁性裏打ち層12と記録層16の距離を近接させる必要性と、上層の結晶配向の制御機能の確保という観点から、好ましくは2.0nm〜5.0nmの範囲に設定される。

【0025】

配向制御層13の上に形成された下部下地層である第1下地層14は、Ru(ルテニウム)、又はhcp(六方細密充填)結晶構造を有するRu合金の連続多結晶膜として形成され、結晶粒14aと結晶粒界14bを含む。上部下地層である第2下地層14は、結晶粒14a同士が結晶粒界14bを介して結合された連続多結晶膜であり、良好な結晶性を有している。第2下地層14の(001)面の結晶配向は基板11に対して垂直方向となっている。第1下地層14は、上層の第2下地層15やグラニュラ磁性層16の結晶性や配向性を向上させるために、第2下地層15の直下に配置することが望ましい。

【0026】

本実施形態では軟磁性裏打ち層12上に配向制御層13を形成してから第1下地層14を形成しているが、配向制御層13は必ずしも設ける必要はなく、軟磁性裏打ち層12上に直接、第1下地層14を形成することとしてもよい。

【0027】

なお、本実施形態による垂直磁気記録媒体において、第1下地層14の結晶粒のサイズは、従来の製造方法により形成された第1下地層の結晶粒より小さい。

【0028】

第2下地層15は、第1下地層14の上に形成される。第2下地層15は、基板11に対して垂直方向に延在する結晶粒15aと、結晶粒15a同士を面内方向で互いに隔てる空隙部15bを含む。

【0029】

本実施形態では、第2下地層15の上に、記録層としてグラニュラ磁性層16が形成される。グラニュラ磁性層16は、膜厚が例えば6nm〜20nmであり、基板11と垂直に延びる柱状の磁性結晶粒16aと、磁性結晶粒16aを取り囲んで磁性結晶粒16a同士を面内方向で互いに隔てる非磁性体16bとを含む。磁性結晶粒16aは、下層の第2下地層15の結晶粒14aの上に成長した結晶粒である。

【0030】

磁性結晶粒16aを基板面に対して垂直方向に磁化することで磁気記録が行われる。記録密度を大きくして大容量の記録媒体を得るには、磁性結晶粒16aの平均粒径は、2nm以上、10nm以下であることが好ましい。

【0031】

磁性結晶粒16aの材料としては、hcp結晶構造を有する強磁性材料であり、CoCr、CoCrTa、CoPt、CoCrPt、CoCrPt−MなどのCo基合金を用いることが好ましい。非磁性体16bは、磁性結晶粒16aと非固溶であるか、あるいは化合物を形成しない任意の非磁性体を用いることができる。そのような非磁性体として、SiO2、Al2O3、Ta2O5等の酸化物や、Si3N4、AlN、TaNなどの窒化物や、SiC、TaC等の炭化物等を用いることができる。図3では、磁性結晶粒16aと、これを取り囲む非磁性体16bで構成される層が1層のみ図示してあるが、この例に限定されず、このような構造の層を少なくとも1層含む多層構造を採用してもよく、あるいは、単層構造でもよい。

【0032】

書き込み補助層17は、例えば、CoCrPt磁性膜やCoCrB磁性膜である。書き込み補助層17は、磁性結晶粒16aの磁化を補助して改善する機能を有する。保護層18は、カーボン薄膜等により形成され、書き込み補助層17を被覆して保護する機能を有する。潤滑剤層19は、書き込み補助層17に潤滑剤を塗布することにより設けられる。

【0033】

上述のように、本実施形態による垂直磁気記録媒体において、第1下地層14の結晶粒14aのサイズは、従来の製造方法により形成された第1下地層の結晶粒より小さい。これにより、第1下地層14の結晶粒14aの上に形成されるグラニュラ磁性層16の磁性結晶粒16aのサイズも、従来の製造方法により形成されたグラニュラ磁性層の磁性結晶粒より小さくすることができる。

【0034】

次に、上述の垂直磁気記録媒体の製造工程の一例について説明する。

【0035】

まず、基板11の表面を洗浄・乾燥後、基板11上に、軟磁性裏打ち層12として、膜厚200nmのCoZrNb膜12を形成する。CoZrNb裏打ち層12上に、配向制御層13として、例えば膜厚3nmの単層のTa膜13を形成する。CoZrNb膜12とTa膜13は、いずれもアルゴン(Ar)ガス雰囲気におけるDCスパッタ法を用いて形成することが好ましい。その際の成膜圧力は0.5Pa程度とし、成膜温度は室温とすることが好ましい。

【0036】

次に、配向制御層13の上に、Ru又はRu合金からなる第1下地層14を、比較的低圧(0.7Pa程度)の不活性ガス雰囲気において、DCスパッタ法による室温堆積により、例えば14nmの膜厚で形成する。不活性ガスとしてアルゴン(Ar)ガスを用いることが好ましい。Arガスの他に、クリプトンやキセノン等の不活性ガスを用いてもよい。本実施形態では、下部下地層である第1下地層14を形成する際に、Arガスに炭化酸素を加える。炭化酸素として、本実施形態では二酸化炭素を用いるが、例えば一酸化炭素(CO)等の他の酸化炭素を用いてもよい。炭化酸素として二酸化炭素をArガスに加える際の二酸化炭素含有量は、後述のように2%以上10%以下とすることが好ましい。

【0037】

Arガス中に炭化酸素として二酸化炭素(CO2)を添加した不活性ガス雰囲気の圧力を2.0Pa以下、好ましくは0.7Paとすることで、小さな結晶粒14aが連続して存在する第1下地層14を形成することができる。

【0038】

次に、上部下地層である第2下地層15を、比較的高圧(5Pa程度)のArガス圧力下で、DCスパッタ法による室温堆積により、例えば7.5nmの膜厚で形成する。第2下地層15は、高圧力下(5Pa)で堆積速度を制御することによって間隙構造とすることができる。第2下地層15の堆積速度は、1.0〜2.0nm/secとすることが好ましい。5.0PaのArガス雰囲気において、DCスパッタ法による室温堆積により、1.0〜2.0nm/secの堆積速度により7.5nmの膜厚のRu又はRu合金を堆積させることで、良好な間隙構造を有する第2下地層15を形成することができる。

【0039】

次に、第2下地層15の上に、記録層あるグラニュラ磁性層16として膜厚10nmのCoCrPt−SiO2膜を、3.0Pa〜6.0PaのArガス圧力下で、DCスパッタ法による室温堆積により形成する。より具体的には、基板11と垂直方向に容易軸を有するCoCrPt結晶粒16aと、これを取り囲むSiO2(非磁性体)16bを、例えば0.5nm/secの堆積速度で形成する。

【0040】

次に、書き込み保護層17として例えば膜厚5nmのCoCrPt磁性膜を、0.5Pa程度のArガス圧力下で、DCスパッタ法による室温堆積により、0.5nm/secの堆積速度で形成する。以上の一連の成膜工程では、一貫して真空環境が保持される。

【0041】

最後に書き込み保護層17の上に保護層18としてカーボン膜を形成し、保護層18の上に潤滑剤を塗布して潤滑剤層19を形成する。

【0042】

上述のように、本実施形態では、下部下地層14を形成する際に、Arガス雰囲気に二酸化炭素(CO2)を添加することで、下部下地層14の結晶粒14aのサイズを従来の下部下地層の結晶粒のサイズより小さくする。Arガスに添加する二酸化炭素の量により、結晶粒14aのサイズが変化するため、二酸化炭素の添加量を変えて下部下地層14を形成した試料を作成し、磁気特性及びリード・ライト特性を測定した。

【0043】

リード特性としてエラーレートの逆数に相当する累積二乗誤差(VMM)を測定した結果を図3のグラフに示す。図3のグラフにおいて、横軸はArガスに添加した二酸化炭素の添加量を表し、縦軸はVMMを表す。

【0044】

図3に示すグラフにより、下部下地層である第1下地層14をRu又はRu合金のスパッタにより形成する際に、Arガス雰囲気中に二酸化炭素(CO2)を添加すると、二酸化炭素の添加量が20%付近までは、VMMが低下することがわかった。また、二酸化炭素の添加量が6%程度でVMMは最小となり、2%以上10%以下の範囲でVMMが最小値に近い低い値に維持されることがわかった。VMMはエラーレートの逆数に相当する値であり、VMMが小さいほど読み取り誤りが少なく良好な磁気特性が得られる。

【0045】

また、ライト特性として実効ライトコア幅(WCW)を測定した結果を図4のグラフに示す。図4のグラフにおいて、横軸はArガスに添加した二酸化炭素の添加量を表し、縦軸は実効ライトコア幅(WCW)を表す。

【0046】

図4に示すグラフにより、Arガス雰囲気中に二酸化炭素(CO2)を添加すると、二酸化炭素の添加量が増えるに連れて実効ライトコア幅(WCW)は大きくなっていくことがわかった。実効ライトコア幅(WCW)は、狭いほど書き込みの幅を小さくすることができるので、記録密度を増大することができる。したがって、実効ライトコア幅(WCW)は、狭いほうが良い。この観点からは、Arガス雰囲気中に二酸化炭素(CO2)を添加することは好ましくないが、図4に示すグラフからみると、二酸化炭素の添加量が10%を越えなければ、実効ライトコア幅(WCW)にあまり変化(増大)はないことがわかる。すなわち、二酸化炭素の添加量が10%以下であれば、二酸化炭素を添加しても実効ライトコア幅(WCW)にはほとんど影響が無い。

【0047】

次に、Arガスに対する二酸化炭素の添加量と、垂直磁気記録媒体の保磁力(Hc)との関係を調べた。図5はArガスに対する二酸化炭素の添加量と、垂直磁気記録媒体の保磁力(Hc)との関係を示すグラフである。図5に示すグラフにおいて、横軸はArガスに添加した二酸化炭素の添加量を表し、縦軸は記録層の保磁力(Hc)を表す。

【0048】

図5のグラフによれば、Arガス雰囲気中に二酸化炭素(CO2)を添加すると、二酸化炭素の添加量が増えるに連れて記録層の保磁力(Hc)が減少することがわかった。保磁力(Hc)は、大きいほど安定した磁気記録を行うことができる。したがって、保磁力(Hc)は大きいほうが良い。この観点からは、Arガス雰囲気中に二酸化炭素(CO2)を添加することは好ましくないが、図5に示すグラフからみると、二酸化炭素の添加量が10%を越えなければ、実効ライトコア幅(WCW)は僅かに減少するだけで大きな変化(減少)はないことがわかる。すなわち、二酸化炭素の添加量が10%以下であれば、二酸化炭素を添加しても記録層の保磁力(Hc)にはほとんど影響が無い。

【0049】

ここで、Arガス雰囲気中に二酸化炭素(CO2)を添加すると、保磁力(Hc)が減少する理由は、記録層であるグラニュラ磁性層16の磁性結晶粒16aのサイズが小さくなったためであると考えられる。すなわち、磁性結晶粒16aのサイズが小さくなったために、磁区が小さくなり、このため磁界の印加による熱エネルギに負けて保磁力(Hc)が減少したものと考えられる。グラニュラ磁性層16の磁性結晶粒16aのサイズは、下層の第2下地層15の結晶粒15aのサイズにより決まる。また、結晶粒15aのサイズは、下層の第1下地層14の結晶粒14aのサイズにより決まる。したがって、グラニュラ磁性層16の磁性結晶粒16aのサイズが小さくなったのは、第1下地層14を形成する際にArガス雰囲気中に二酸化炭素(CO2)を添加したためであると推定することができる。

【0050】

以上のように、図3〜図5に示す測定結果によれば、Arガスに対する二酸化炭素(CO2)の添加量、すなわち二酸化炭素(CO2)の含有量を、2%以上、10%以下とすることにより、下部下地層14の結晶粒14aのサイズが小さくなり、その結果、磁気特性及びリード・ライト特性が向上したことがわかる。

【図面の簡単な説明】

【0051】

【図1】垂直磁気記録媒体の一部の断面図である。

【図2】一実施形態による垂直磁気記録媒体の製造方法により製造された垂直磁気記録媒体の一部の断面図である。

【図3】累積二乗誤差(VMM)を測定した結果を示すグラフである。

【図4】実効ライトコア幅(WCW)を測定した結果を示すグラフである。

【図5】保持力(Hc)を測定した結果を示すグラフである。

【符号の説明】

【0052】

11 基板

12 軟磁性裏打ち層

13 配向制御層

14 第1下地層

14a 結晶粒

14b 結晶粒界

15 第2下地層

15a 結晶粒

15b 空隙部

16 グラニュラ磁性層

16a 磁性結晶粒

16b 非磁性体

17 書き込み補助層

18 保護層

19 潤滑剤層

【特許請求の範囲】

【請求項1】

炭化酸素を含んだ不活性ガス雰囲気においてRu又はRu合金を軟磁性裏打ち層上に堆積させることにより下部下地層を形成し、

不活性ガス雰囲気においてRu又はRu合金を該下部下地層上に堆積させることにより上部下地層を形成し、

該上部下地層上に、磁性層を形成する

垂直磁気記録媒体の製造方法。

【請求項2】

請求項1記載の垂直記録媒体の製造方法であって、

前記下部下地層を形成する際に、不活性ガス雰囲気の炭化酸素の含有量を2%以上10%以下とすることを特徴とする垂直磁気記録媒体の製造方法。

【請求項3】

請求項1記載の垂直記録媒体の製造方法であって、

前記不活性ガスとしてアルゴンを用いることを特徴とする垂直磁気記録媒体の製造方法。

【請求項4】

請求項3記載の垂直記録媒体の製造方法であって、

前記下部下地層を成膜する際に、炭化酸素として二酸化炭素を用いることを特徴とする垂直磁気記録媒体の製造方法。

【請求項5】

請求項4記載の垂直記録媒体の製造方法であって、

前記下部下地層を形成する際に、二酸化炭素を含むアルゴン雰囲気の圧力を0.7Paとし、堆積速度を3〜5nm/secとすることを特徴とする垂直磁気記録媒体の製造方法。

【請求項6】

請求項4記載の垂直記録媒体の製造方法であって、

前記上部下地層を形成する際に、アルゴン雰囲気の圧力を5.0Paとし、堆積速度を1〜2nm/secとすることを特徴とする垂直磁気記録媒体の製造方法。

【請求項1】

炭化酸素を含んだ不活性ガス雰囲気においてRu又はRu合金を軟磁性裏打ち層上に堆積させることにより下部下地層を形成し、

不活性ガス雰囲気においてRu又はRu合金を該下部下地層上に堆積させることにより上部下地層を形成し、

該上部下地層上に、磁性層を形成する

垂直磁気記録媒体の製造方法。

【請求項2】

請求項1記載の垂直記録媒体の製造方法であって、

前記下部下地層を形成する際に、不活性ガス雰囲気の炭化酸素の含有量を2%以上10%以下とすることを特徴とする垂直磁気記録媒体の製造方法。

【請求項3】

請求項1記載の垂直記録媒体の製造方法であって、

前記不活性ガスとしてアルゴンを用いることを特徴とする垂直磁気記録媒体の製造方法。

【請求項4】

請求項3記載の垂直記録媒体の製造方法であって、

前記下部下地層を成膜する際に、炭化酸素として二酸化炭素を用いることを特徴とする垂直磁気記録媒体の製造方法。

【請求項5】

請求項4記載の垂直記録媒体の製造方法であって、

前記下部下地層を形成する際に、二酸化炭素を含むアルゴン雰囲気の圧力を0.7Paとし、堆積速度を3〜5nm/secとすることを特徴とする垂直磁気記録媒体の製造方法。

【請求項6】

請求項4記載の垂直記録媒体の製造方法であって、

前記上部下地層を形成する際に、アルゴン雰囲気の圧力を5.0Paとし、堆積速度を1〜2nm/secとすることを特徴とする垂直磁気記録媒体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2009−211781(P2009−211781A)

【公開日】平成21年9月17日(2009.9.17)

【国際特許分類】

【出願番号】特願2008−55271(P2008−55271)

【出願日】平成20年3月5日(2008.3.5)

【出願人】(000005223)富士通株式会社 (25,993)

【Fターム(参考)】

【公開日】平成21年9月17日(2009.9.17)

【国際特許分類】

【出願日】平成20年3月5日(2008.3.5)

【出願人】(000005223)富士通株式会社 (25,993)

【Fターム(参考)】

[ Back to top ]