垂直磁気記録媒体

【課題】高密度記録を実現する垂直磁気記録媒体を提供する。

【解決手段】基板100上に第一中間層106、第二中間層107、磁気記録層108,109を備える。第一中間層はRu又はRu合金とする。第二中間層は、CoとFeから選ばれる少なくとも一元素を含みCuを主成分とし、CoとFeの合計割合が10〜30at.%となる合金で構成し、膜厚を5nm以上100nm以下とする。

【解決手段】基板100上に第一中間層106、第二中間層107、磁気記録層108,109を備える。第一中間層はRu又はRu合金とする。第二中間層は、CoとFeから選ばれる少なくとも一元素を含みCuを主成分とし、CoとFeの合計割合が10〜30at.%となる合金で構成し、膜厚を5nm以上100nm以下とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、磁気記録媒体に関し、特に高密度磁気記録を実現する垂直磁気記録媒体に関する。

【背景技術】

【0002】

市販されているハードディスクドライブに搭載されている垂直磁気記録媒体は、基板上に軟磁性裏打ち層、シード層、中間層、磁気記録層、保護層の順に積層された構造を有する。

【0003】

優れた特性をもつ垂直磁気記録媒体は、磁気記録層に含まれる結晶粒子の結晶配向や粒子形状などが均一であることが期待されている。さらに記録ヘッドから生じる磁界の勾配を高める構造によっても記録特性を向上出来る。

【0004】

960メガビット/平方ミリメートル(620ギガビット/平方インチ)といった高密度記録を実現する為には、上記磁気記録層に含まれる結晶粒子の均一性や記録ヘッドの磁界勾配の向上以外に、媒体の記録層を構成する粒子径を10nm以下に小さくすることや、保護膜を薄くして記録・再生ヘッドと磁気記録層との距離を狭めて高分解能で記録再生できるようにする必要がある。

【0005】

一方、媒体の記録層を構成する粒子径を10nm以下に小さくすると記録された信号の熱安定性が問題となる。単に粒子径を小さくすると、記録層粒子のもつ磁化の向きを固定する磁気異方性エネルギーが下がる。磁気異方性エネルギーが下がると、熱エネルギーの影響を受けて記録層の磁化が乱されやすくなる。その結果、記録された信号が減衰して信号品質が低下し、場合によっては再生信号の信頼性が低下する。その為、粒子径を小さくすると同時に、記録された信号の熱安定性を向上することが必要である。その解決手段として高磁気異方性材料の採用が考えられる。しかし、Co−Cr−Pt合金系を記録層に用いた磁気記録媒体では大幅に磁気異方性を高めることは難しい。また、媒体の磁気異方性が大幅に向上できた場合でも、これまで通りの記録特性を確保するためにヘッド磁界強度を大幅に高める必要がある。しかし、ヘッド磁界強度を大幅に高めるのは容易ではない。また、保護膜を薄くした場合には雰囲気中に含まれる水分や酸素によって腐食することが問題となり、十分な耐食性を確保できることが必要である。

【0006】

このような背景から、近年実用化された垂直磁気記録方式を用いた媒体として、たとえば特許文献1に記載されているように、シード層と非磁性中間層との間に磁束スリット層を設けることにより、ヘッド磁界の強度と勾配を高めて記録信号の品質を向上している。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2006−190486号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

特許文献1では磁界勾配を向上しているが、媒体記録層の熱安定性や信頼性について配慮されていなかった。960メガビット/平方ミリメートル(620ギガビット/平方インチ)といった高密度記録を実現する為には、以下の3条件を満たす必要がある。

(1)媒体記録層の磁気異方性を大幅に高めることなしに熱安定性を向上する。

(2)保護膜が薄くても十分な耐食信頼性を確保する。

(3)熱安定性や耐食性を確保した上で信号ノイズ比は12.0dB以上にする。

【課題を解決するための手段】

【0009】

本発明の垂直磁気記録媒体は、磁気記録層の下に中間層を備える。

中間層は、Cuを主成分としCoとFeから選ばれる少なくとも一元素を含み、CoとFeの合計割合が10〜30at.%、膜厚が5〜100nmとすることができる。

【0010】

中間層は、また、第一中間層と第二中間層が順次積層された構造とし、基板側の第一中間層をRu又はRu合金で構成し、その上の第二中間層は、Cuを主成分としCoとFeから選ばれる少なくとも一元素を含み、CoとFeの合計割合が10〜30at.%となる合金で構成してもよい。このとき、第二中間層の膜厚は5nm以上100nm以下とする。

【0011】

中間層は、また、基板側から見て第一中間層、第二中間層、第三中間層及び第四中間層が順次積層された構造としてもよい。その場合、第一中間層及び第三中間層はRu又はRu合金で構成し、第二中間層及び第四中間層は、Cuを主成分としCoとFeから選ばれる少なくとも一元素を含み、CoとFeの合計割合が10〜60at.%となる合金で構成する。第二中間層と第四中間層の合計膜厚は15nm以上100nm以下とする。

【0012】

中間層は、また、6〜12層の偶数層からなる積層構造としてもよい。その場合、基板側から見て奇数番目の中間層はRu又はRu合金で構成し、偶数番目の中間層は、Cuを主成分としCoとFeから選ばれる少なくとも一元素を含み、CoとFeの合計割合が10〜60at.%となる合金で構成する。偶数番目の中間層の合計膜厚は15nm以上100nm以下とする。

【0013】

中間層は、また、基板側から見て第一中間層、第二中間層及び第三中間層が順次積層された構造としてもよい。その場合、第一中間層及び第三中間層はRu又はRu合金で構成し、第二中間層は、Cuを主成分としCoとFeから選ばれる少なくとも一元素を含み、CoとFeの合計割合が10〜30at.%となる合金で構成する。第二中間層の膜厚は5〜100nmとし、第三中間層の膜厚は20nm以下とする。

【発明の効果】

【0014】

本発明によれば、熱揺らぎによる経時変化を低減し、同時に耐食信頼性を満足し、信号ノイズ比を12.0dB以上とすることが出来る。

【図面の簡単な説明】

【0015】

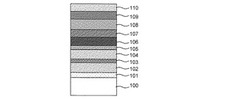

【図1】本発明による垂直磁気記録媒体の断面構成例を示す図。

【図2】比較例1の垂直磁気記録媒体の断面構成を示す図。

【図3】実験例1において裏打ち層の特性及び膜厚を変えた垂直磁気記録媒体の特性を示す図。

【図4】実験例1及び比較例1の垂直磁気記録媒体の特性を示す図。

【図5】実験例2及び比較例1の垂直磁気記録媒体の特性を示す図。

【図6】実験例3及び比較例1の垂直磁気記録媒体の特性を示す図。

【図7】実験例4の信号ノイズ比と信号減衰率を示す図。

【図8】本発明による他の垂直磁気記録媒体の断面構成例を示す図。

【図9】実験例5の垂直磁気記録媒体の特性を示す図。

【図10】本発明による他の垂直磁気記録媒体の断面構成例を示す図。

【図11】本発明による他の垂直磁気記録媒体の断面構成例を示す図。

【図12】実験例7の垂直磁気記録媒体の特性を示す図。

【図13】本発明による他の垂直磁気記録媒体の断面構成例を示す図。

【図14】本発明による他の垂直磁気記録媒体の断面構成例を示す図。

【図15】本発明による他の垂直磁気記録媒体の断面構成例を示す図。

【図16】実験例11の垂直磁気記録媒体の特性を示す図。

【発明を実施するための形態】

【0016】

以下、図面を参照して本発明の実施形態について説明する。

〔実験例1〕

図1に、本発明の実験例1の垂直軸記録媒体の断面構成を示す。

この磁気記録媒体は、基板100の上に密着層101、軟磁性裏打ち層102、非磁性結合層103、軟磁性裏打ち層104、シード層105、非磁性中間層106、強磁性中間層107、記録層(108,109)、保護層110が積層された構造である。保護膜110の上には潤滑膜が形成されても良い。また、基板100の両面に同様の磁気記録媒体を構成しても良い。

【0017】

101〜110層の製造方法は、DCマグネトロンスパッタ法やRFマグネトロンスパッタ法、パルススパッタ法、対向ターゲットスパッタ法などが使用できる。以下、多層膜を連続形成できるスパッタ装置でDCマグネトロンスパッタ法を用いた実験例について詳述する。

【0018】

基板100は、例えば化学強化されたガラス基板、あるいはリンを含有したニッケル合金をアルミニウム合金にめっきした剛体基板、Si基板、などを用いることができる。ここでは外径65mm、内径20mm、厚さ0.8mmの化学強化されたガラス基板を水洗・乾燥させて用いた。

【0019】

密着層101として、厚さ10nmのNiTa層を形成した。密着層101の特性として基板と密着層の上部層に対して密着性の高い材料が良く、常磁性のNi系合金やCo系合金、Al系合金等が使用できる。例えば、AlTi合金、NiAl合金、CoTi合金、AlTa合金などがある。

【0020】

第一軟磁性裏打ち層102及び第二軟磁性裏打ち層104を薄い非磁性結合層103を介して積層した三層構造の軟磁性裏打ち層を用いた。ここで第一及び第二軟磁性裏打ち層として92at.%Co−3at.%Ta−5at.%Zrを、非磁性結合層103としてRu層を用いた。このような三層構成とすることで、上下のCoTaZr合金層がRu層を介して反強磁性的に結合し、軟磁性下地層に起因するノイズを低減することができる。本実験例では、このRu層の膜厚を第一及び第二軟磁性裏打ち層間の反強磁性結合が保たれるように0.7nmとした。また、膜の平坦性が保たれる範囲でRuに添加元素を加えても良い。

【0021】

第一及び第二軟磁性裏打ち層の膜厚は、記録ヘッドや記録層の特性に応じて調整すればよく、本実験例ではそれぞれ30nmずつ形成した。軟磁性下地層まで積層したサンプルも作製し、振動型磁力計を用いて膜面内方向に最大1035kA/mの磁界を印加して評価した飽和磁束密度は1.25Tであった。非磁性結合層103を設けない場合にも飽和磁束密度は1.23Tあった。Coを主成分とする92at.%Co−3at.%Ta−5at.%Zr合金に代わり、51at.%Fe−34at.%Co−10at.%Ta−5at.%Zr合金のようなFeを主成分とする合金を用いることもできる。

【0022】

第一軟磁性裏打ち層と第二軟磁性裏打ち層の間に形成する非磁性結合層103は、第一軟磁性裏打ち層と第二軟磁性裏打ち層を反強磁性的に結合させる働きがある。非磁性層に用いる材料としては、両軟磁性層にCoを主成分とする非晶質合金を用いる場合にはRuやCuを、両軟磁性層にFeを主成分とする非晶質合金を用いる場合にはCrやRuを用いるのが望ましい。例えば、RuFe合金等、Ruを含んだ合金或いはRuを主成分とする合金を用いることも可能である。非磁性層103の厚さは、反強磁性の結合磁界が大きくなるようにするため、Ruを含んだ合金或いはRuを主成分とする合金を用いる場合、概ねその膜厚として0.5nmから0.8nmを設定するとよい。

【0023】

第一軟磁性裏打ち層と第二軟磁性裏打ち層には、Co−Ta−Zr合金磁性層,Fe−Co−Ta−Zr合金磁性層等の透磁率が高く、耐食信頼性が得られる合金を用いることが望ましい。軟磁性の各層の残留磁束密度と膜厚の積は略等しく、非磁性層103を介して反強磁性結合が可能な大きさであることが好ましい。軟磁性下地層を反強磁性結合させ、かつ上部記録層の磁化状態が決まった後で軟磁性下地層の残留磁化に起因したノイズを抑制するため、第一軟磁性裏打ち層102として厚さ30nmの51at.%Fe−34at.%Co−10at.%Ta−5at.%Zr合金膜を形成し、非磁性層103として厚さ0.7nmのRu膜を形成後、再び第二軟磁性裏打ち層104として厚さ30nmの51at.%Fe−34at.%Co−10at.%Ta−5at.%Zr合金膜を形成することもできる。

【0024】

シード層105は、膜厚2nmのNi−37.5at.%Taと膜厚9nmのNi−10at.%Cr−3at.%Wを順次形成した構成とした。シード層105は、非磁性中間層106の結晶配向性や結晶粒径を制御する役割を果たす。シード層105の膜厚、構成、材料は、上記効果が得られる範囲で設定すればよく、特に上記の膜厚、構成、材料に限定されない。

【0025】

シード層105の構成において、NiTa層の役割はNiCrW層の配向を制御し、NiCrWの(111)配向性を高めることである。これが満足される範囲で膜厚を設定すればよく、通常1nmから5nm程度の値が用いられる。NiTa合金の代わりに、AlTi合金、CrTi合金、CrTa合金などのアモルファス材料や、Taなどの微結晶材料を用いてもよい。NiCrW層の役割は、その上の非磁性中間層(Ru)の膜面垂直方向のc軸配向性を高めることと粒径及び凹凸の制御である。これが満足される範囲で膜厚を設定すればよく、通常2nmから12nm程度の値が用いられる。NiCrW合金の代わりに、面心立方格子(fcc)構造を有するPd,Pt,Cu,Niやこれらを含有する合金を用いることもできる。特に、Niを主成分とする少なくともW,Cr,Cuから選ばれる少なくとも一元素を含む合金とすると、記録層の偏析を促進できるため好ましい。

【0026】

非磁性中間層106としては、厚さ28nmのRu層を形成した。非磁性中間層106の役割は記録層の結晶粒径、結晶配向性の制御と結晶粒間の交換結合の低減である。この特性を満足すれば良く、Ru以外に、RuとTi,V,Co,Cr,Cu,Nb,Mo,Rh,Ta,W,Re,Ir,Pt,C,Si,Zr,Hf,Al,B,C等との合金を用いてもよい。

【0027】

ここでは、非磁性中間層106を二層に分けて形成した。はじめに下層半分をガス圧1Pa、製膜レート4nm/sで形成し、後から上層半分をガス圧6.5Pa、製膜レート1.5nm/sで形成した。下層Ruを低ガス圧、高レートで形成し、上層Ruを高ガス圧、低レートで形成することにより、配向の劣化を抑えて、記録層の偏析が促進できる。

【0028】

強磁性中間層107の役割は、非磁性中間層106と同様な記録層の結晶粒径、結晶配向性の制御や結晶粒間の交換結合の低減に加え、上部の記録層(108,109)からもたらされる磁束を吸収することである。本実験例では、強磁性中間層107として、Cu−14at.%Co−6at.%Fe層をガス圧6.5Pa、製膜レート1.5nm/sで1.5〜200nmの範囲で形成した。面心立方(fcc)構造をとるCuの(111)面の原子配置は六方稠密(hcp)構造を持つRuの(00.1)面と同じであることから、下部Ru層の結晶配向性を維持向上させつつCuを積層することが出来る。また、CoやFeのほとんどがCu母相中に固溶することなく析出し、CoFe微粒子を形成した。軟磁性裏打ち層を省いて強磁性中間層まで積層したサンプルを作製し、強磁性中間層107のみの磁気特性を振動型磁力計により評価したところ、2.4MA/mの印加磁界のとき強磁性中間層107の磁束密度は0.43Tであった。

【0029】

第一の記録層108は、Coを主成分としCrとPt含み更に酸化物を含んだ層であり、複数の層が積層されていても良い。形成にはCoCrPt合金とSiOxを含有する複合型のターゲットを用いた。第一記録層108の形成時には、スパッタガスとしてアルゴンと酸素の混合ガスを用い、総ガス圧5Pa、酸素濃度1.67%とした。第一記録層108の膜厚は14nmとし、3nm/sの製膜レートで基板バイアス−200Vの条件で形成した。第一記録層の組成(at.%)の比率は、(Co+Cr+Pt):(Si+O)=83.4:16.6、Co:Cr:Pt=60.6:14.1:25.3、O:Si=3.2:1である。

【0030】

第二の記録層109は、Coを主成分としCrを含み酸化物を含まない層であり、複数の層が積層された構造でも良い。第二記録層109を形成する際にはCoCrPt合金ターゲットを用い、スパッタガスとしてアルゴンを用い、ガス圧は1Paで製膜レートは2nm/sとした。第二記録層109の膜厚は9nmとし、70at.%Co−16at.%Cr−14at.%Ptとした。

【0031】

保護層110として、厚さ3nmのダイアモンドライクカーボン膜を形成した。その表面に有機系の潤滑剤であるパーフルオロポリエーテルを塗布して潤滑層を形成した。

【0032】

[比較例1]

比較例1として、図2に示す断面構成の媒体を作成した。比較例1は、上記実験例1において強磁性中間層107を設けない以外は実験例1の媒体と同じ層構成である。

【0033】

実験例1と比較例1の媒体について次に示す方法で評価した。

熱揺らぎ耐性の評価では、80℃の環境温度において媒体上に記録密度9.2メガビット/メートルの信号を記録した後、再生信号振幅の経時変化を測定した。その結果から、記録直後と記録から1万秒後の信号出力との比である信号減衰率を求めた。この信号減衰率は小さいほど優れており、製品化には25%以下であることが必要である。

【0034】

記録再生評価には、主磁極幅が50nmのラップ・アラウンド・シールド型記録ヘッド及び幾何素子幅が30nmの再生ヘッドを使用した。信号ノイズ比は、線記録密度が38kbits/mmの信号を記録した直後の再生波形における信号の0−p出力とノイズ出力の比から求めた。960Mbit/mm2を達成するには、信号ノイズ比が12.0dB以上あることが必要である。

【0035】

耐食性は以下の方法で評価した。外径65mφのガラス基板上に形成した垂直磁気記録媒体を、温度が60℃で、相対湿度が95%の温湿度環境槽内に4日間、磁気ディスクを放置し、その後温湿度環境槽から磁気ディスクを取り出し、米国Candela Instruments社製Optical Surface Analyzer Model 2120のCorrosion Analysis測定によって、磁気ディスク表面の腐食点を計数した。本試験による腐食点数は概ね75個以下であれば、ハードディスクドライブ用に用いる磁気ディスクとして十分な耐食性を得られることが経験的に分かっている。

【0036】

これらの比較実験の結果を図4に示す。

この結果から、比較例1では、信号ノイズ比は12.0dBを上回り、腐食点数も64と基準である75以下の範囲であるものの、信号減衰率が32%と基準となる25%以下に入っていない。

【0037】

一方、実験例1では強磁性中間層であるCuCoFe合金膜が厚くなるほど信号減衰率は改善し、強磁性中間層の膜厚が5nm以上になると信号減衰率の基準値である25%以下にすることが出来た。さらに、信号ノイズ比はCuCoFe膜厚が3nm以上100nm以下において基準値である12.0dBを上回っていた。

【0038】

これらの結果から、図1に示した膜構成の媒体で、強磁性中間膜107の膜厚を5〜100nmとすることによって本発明の目的を達成できることが明らかになった。

【0039】

また、非磁性結合層103を設けないことを除き、実験例1と同様にして磁気記録媒体を作製した。その結果、スパイクノイズは認められず、図3に示すように非磁性結合層103を設けた場合と似たエラーレート特性の膜厚依存性が認められた。これらの結果から、非磁性結合層103は必須ではない。

【0040】

〔実験例2〕

実験例1の強磁性中間層107の組成を除き、実験例2は実験例1と同じ媒体構成である。本実験例では、強磁性中間層107としてCu−20at.%Co層をガス圧6.5Pa、製膜レート1.5nm/sで1.5〜200nmの範囲で形成した。本実験例について、実験例1記載の方法で評価した結果を図5に示す。本実験例では中間層107の膜厚が5nm以上になると信号減衰率の基準値である25%以下にすることが出来た。さらに、信号ノイズ比は強磁性中間層107の膜厚が3nm以上100nm以下において基準値である12.0dBを上回った。

【0041】

図には示さないが、中間層107の組成をCoとFeの合計が20at.%になるようにして、Feを0〜6at.%の範囲で変化させた場合にも、強磁性中間層107の膜厚が5nm以上100nm以下の範囲において、信号減衰率及び信号ノイズ比の基準値である12.0dBを上回り、また腐食点数も基準値を満たしていた。

【0042】

〔実験例3〕

実験例3は、実験例1の強磁性中間層107の組成を変えた他は同じ媒体構成である。本実験例3において、Cu−20at.%Fe層をガス圧6.5Pa、製膜レート1.5nm/sで1.5〜200nmの範囲で形成した。本実験例3の磁気記録媒体について、実験例1記載した方法で評価した結果を図6に示す。本実験例では強磁性中間層の膜厚が5nm以上になると信号減衰率の基準値である25%以下にすることが出来た。さらに、信号ノイズ比は強磁性中間層107の膜厚が3nm以上100nm以下において基準値である12.0dBを上回った。

【0043】

図には示さないが、中間層107の組成をCoとFeの割合が20at.%になるようにして、Feを6〜20at.%の範囲で変化させた場合にも、強磁性中間層107の膜厚が5nm以上100nm以下の範囲において、信号減衰率及び信号ノイズ比の基準値である12.0dBを上回り、また腐食点数も基準値を満たしていた。

【0044】

〔実験例4〕

実験例4の構成は、実験例1の強磁性中間層107の組成を変えた以外、同じ媒体構成である。本実験例において強磁性中間層107はガス圧6.5Pa、製膜レート1.5nm/sで30nm形成し、組成は次のようにした。

(実験例401)Cu

(実験例402)Cu−7at.%Co−3at.%Fe

(実験例403)Cu−14at.%Co−6at.%Fe

(実験例404)Cu−21at.%Co−9at.%Fe

(実験例405)Cu−24.5at.%Co−10.5at.%Fe

(実験例406)Cu−28at.%Co−12at.%Fe

(実験例407)Cu−35at.%Co−15at.%Fe

【0045】

これらの組成を用いた実験例4の信号ノイズ比と信号減衰率を図7に示す。CoとFe合計の割合が10at.%以上30at.%以下の範囲で、目標値である信号ノイズ比が12.0dB以上で信号減衰率は25%以下となった。また実験例1に示した方法で実験例4の耐食性を評価した結果、全ての媒体で腐食点数は基準である75個を下回った。

【0046】

また、図には示さないが、中間層を実験例401〜407と同様の組成で膜厚5〜100nmの範囲で変化させて評価した結果、いずれもCoとFe合計の割合が10at.%以上30at.%以下の範囲で、信号ノイズ比、信号減衰率、及び耐食性の全ての基準値を満たしていた。

【0047】

〔実験例5〕

図8を用いて実験例5の磁気記録媒体の構成を説明する。基板100の上に密着層101、軟磁性裏打ち層102、非磁性結合層103、軟磁性裏打ち層104、シード層105、非磁性中間層106、強磁性中間層501、非磁性中間層502、強磁性中間層503、記録層(108,109)、保護層110が積層された構造である。保護膜110の上には潤滑膜が形成されても良い。また、基板100の両面に同様の磁気記録媒体を構成しても良い。

この媒体構成は、強磁性中間層501及び503と非磁性中間層502以外は実験例1と同じである。

【0048】

実験例5においては、強磁性中間層501及び503の組成は、実験例4で用いたのと同じく以下のようにし、ガス圧6.5Pa、製膜レート1.5nm/sでそれぞれの膜厚を15nm積層した。非磁性中間層502は、Ru層をガス圧6.5Pa、製膜レート1.5nm/sで5nm形成した。

(実験例501)Cu

(実験例502)Cu−7at.%Co−3at.%Fe

(実験例503)Cu−14at.%Co−6at.%Fe

(実験例504)Cu−21at.%Co−9at.%Fe

(実験例505)Cu−24.5at.%Co−10.5at.%Fe

(実験例506)Cu−28at.%Co−12at.%Fe

(実験例507)Cu−35at.%Co−15at.%Fe

(実験例508)Cu−42at.%Co−18at.%Fe

(実験例509)Cu−49at.%Co−21at.%Fe

実験例5と実験例4の違いは、非磁性中間層502と強磁性中間層503の有無である。

【0049】

これらの磁気記録媒体について測定した信号ノイズ比を図9に示す。実験例4ではCoとFe合計の割合が35at.%以上で信号ノイズ比が低下しているが、実験例5ではCoとFe合計の割合が10〜60at.%の範囲で信号ノイズ比12.0dB以上、信号低下率25%以下、及び腐食点数75個以下の基準値を達成した。

【0050】

〔実験例6〕

実験例6の磁気記録媒体の構成を図10を用いて説明する。基板100の上に密着層101、軟磁性裏打ち層102、非磁性結合層103、軟磁性裏打ち層104、シード層105、非磁性中間層106、強磁性中間層601を積層し、さらに非磁性中間層602から強磁性中間層603を2〜5周期積層し、その上部に記録層(108,109)、保護層110が積層された構造である。

【0051】

保護膜110の上には潤滑膜が形成されても良い。また、基板100の両面に同様の磁気記録媒体を構成しても良い。

この媒体構成は、強磁性中間層601から強磁性中間層603の間にある層以外は実験例5と同じである。

【0052】

強磁性中間層601及び603は、合計の膜厚が15〜100nmで各層が均等な厚さとし、CoとFe合計の割合が10〜60at.%としてガス圧6.5Pa、製膜レート1.5nm/sで形成した。非磁性中間層602は、Ru層をガス圧6.5Pa、製膜レート1.5nm/sで5nmずつ形成した。

これらの実験例を評価した結果、信号ノイズ比、信号低下率、及び腐食点数において基準値を達成した。

【0053】

〔実験例7〕

実験例7の媒体構成を図11を用いて説明する。実験例7の磁気記録媒体は、基板100の上に密着層101、軟磁性裏打ち層102、非磁性結合層103、軟磁性裏打ち層104、シード層105、非磁性中間層106を積層し、さらに強磁性中間層701、非磁性中間層702、記録層(108,109)、保護層110が積層された構造である。保護膜110の上には潤滑膜を形成した。基板100の両面に同様の磁気記録媒体を構成しても良い。

【0054】

この媒体構成は、非磁性中間層702以外は実験例1と同じである。実験例7においては、強磁性中間層701はCu−21at.%Co−9at.%Fe層を膜厚30nmで作製した。非磁性中間層702は、Ru層をガス圧6.5Pa、製膜レート1.5nm/sで膜厚を1〜30nm形成した。

【0055】

これらの磁気記録媒体についての評価結果を図12に示す。信号ノイズ比や腐食点数は全てで基準値を満たしている。信号減衰率は、非磁性中間層702の膜厚が20nm以下において、基準値である25%以下を満たした。また、非磁性中間層702の膜厚が20nm以下のとき、強磁性中間層701を膜厚5〜100nmの範囲で変化させて評価したところ、CoとFe合計の割合が10at.%以上30at.%以下の範囲で、信号ノイズ比、信号減衰率、及び耐食性の全ての基準値を満たしていた。

【0056】

〔実験例8〕

実験例8の媒体構成を図13を用いて説明する。実験例8の磁気記録媒体は、基板100の上に密着層101、シード層105、非磁性中間層106、強磁性中間層107、記録層(108,109)、保護層110が積層された構造である。保護膜110の上には潤滑膜を形成した。基板100の両面に同様の磁気記録媒体を構成しても良い。

【0057】

この媒体構成は、軟磁性裏打ち層102及び104と非磁性結合層103がないことを除くと実験例1と同じである。本実験例において強磁性中間層107の膜厚は30nmとした。

【0058】

本実験例の媒体を評価した結果、信号減衰率及び信号ノイズ比はそれぞれ3%と12.2dBであった。耐食性の評価でも、腐食点数は64個であった。したがって、信号減衰率、信号ノイズ比及び耐食性の観点から基準を満たしていることが確認された。

【0059】

〔実験例9〕

実験例9の媒体構成を図14を用いて説明する。本実験例の磁気記録媒体は、基板100の上に密着層101、軟磁性裏打ち層102、シード層105、非磁性中間層106、強磁性中間層107、記録層(108,109)、保護層110が積層された構造である。保護膜110の上には潤滑膜を形成した。基板100の両面に同様の磁気記録媒体を構成しても良い。

【0060】

この媒体構成は、非磁性結合層103と軟磁性裏打ち層104がないことを除くと実験例1と同じである。本実験例において強磁性中間層107の膜厚は30nmとした。

【0061】

本実験例において評価した結果、信号減衰率、信号ノイズ比及び耐食性について基準を満たしていた。また、磁気記録ヘッドを用いてDC消磁した後に得られた再生信号には、フラックスリターンパスに起因するスパイク性ノイズの発生は見られなかった。

【0062】

〔実験例10〕

実験例10の媒体構成を図15を用いて説明する。本実験例の磁気記録媒体は、基板100の上に密着層101、軟磁性裏打ち層102、非磁性結合層103、軟磁性裏打ち層104、シード層105、強磁性中間層107、記録層(108,109)、保護層110が積層された構造である。保護膜110の上には潤滑膜が形成されても良い。また、基板100の両面に同様の磁気記録媒体を構成しても良い。

【0063】

この媒体構成は、非磁性中間層106がないことを除くと実験例1と同じである。本実験例において強磁性中間層107の膜厚は5〜100nmで組成はCoとFe合計の割合が10〜30at.%の範囲で、ガス圧6.5Pa、製膜レート1.5nm/sで形成した。

【0064】

本実験例に記載の磁気記録媒体について評価した結果、全ての膜厚組成において信号減衰率及び信号ノイズ比はそれぞれ0%及び12.0dB以上、かつ耐食性評価では腐食点数は50個以下であった。従って、信号減衰率、信号ノイズ比及び耐食性について基準を満たしていた。

【0065】

〔実験例11〕

実験例11の磁気記録媒体は、基板100の上に密着層101、軟磁性裏打ち層102、非磁性結合層103、軟磁性裏打ち層104、シード層105、非磁性中間層106、強磁性中間層107、記録層(108,109)、保護層110が積層された構造である。保護膜110の上に潤滑膜を形成した。基板100の両面に同様の磁気記録媒体を構成しても良い。

【0066】

この媒体構成は、強磁性中間層107を除くと実験例1と同じである。実験例11において、強磁性中間層107の組成は以下のとおりとし、ガス圧6.5Pa、製膜レート1.5nm/sで膜厚30nm形成した。

(実験例1101)Cu−14at.%Co−6at.%Fe−5at%Cr

(実験例1102)Cu−14at.%Co−6at.%Fe−5at%Ru

(実験例1103)Cu−14at.%Co−6at.%Fe−5at%Ni

これらの実験例は、実験例11における強磁性中間層107をCu−14at.%Co−6at.%Fe層とした媒体にCrやRu、Niを添加したものである。

【0067】

これらの磁気記録媒体について実験例1記載の方法で評価した結果を図16に示す。図16から明らかなように、本実験例の媒体は、信号減衰率、信号ノイズ比、及び腐食点数について基準を満たしていた。特に、強磁性中間層107にCrを添加した場合には、腐食点数が減少し、耐食性に優れる媒体が得られることが分かった。

【符号の説明】

【0068】

100…基板、101…密着層、102…第一の軟磁性裏打ち層、103…非磁性結合層、104…第二の軟磁性裏打ち層、105…シード層、106…非磁性中間層、107…強磁性中間層、108…第一の記録層、109…第二の記録層、110…保護層、501…強磁性中間層、502…非磁性中間層、503…強磁性中間層、601…強磁性中間層、602…非磁性中間層、603…強磁性中間層、701…強磁性中間層、702…非磁性中間層

【技術分野】

【0001】

本発明は、磁気記録媒体に関し、特に高密度磁気記録を実現する垂直磁気記録媒体に関する。

【背景技術】

【0002】

市販されているハードディスクドライブに搭載されている垂直磁気記録媒体は、基板上に軟磁性裏打ち層、シード層、中間層、磁気記録層、保護層の順に積層された構造を有する。

【0003】

優れた特性をもつ垂直磁気記録媒体は、磁気記録層に含まれる結晶粒子の結晶配向や粒子形状などが均一であることが期待されている。さらに記録ヘッドから生じる磁界の勾配を高める構造によっても記録特性を向上出来る。

【0004】

960メガビット/平方ミリメートル(620ギガビット/平方インチ)といった高密度記録を実現する為には、上記磁気記録層に含まれる結晶粒子の均一性や記録ヘッドの磁界勾配の向上以外に、媒体の記録層を構成する粒子径を10nm以下に小さくすることや、保護膜を薄くして記録・再生ヘッドと磁気記録層との距離を狭めて高分解能で記録再生できるようにする必要がある。

【0005】

一方、媒体の記録層を構成する粒子径を10nm以下に小さくすると記録された信号の熱安定性が問題となる。単に粒子径を小さくすると、記録層粒子のもつ磁化の向きを固定する磁気異方性エネルギーが下がる。磁気異方性エネルギーが下がると、熱エネルギーの影響を受けて記録層の磁化が乱されやすくなる。その結果、記録された信号が減衰して信号品質が低下し、場合によっては再生信号の信頼性が低下する。その為、粒子径を小さくすると同時に、記録された信号の熱安定性を向上することが必要である。その解決手段として高磁気異方性材料の採用が考えられる。しかし、Co−Cr−Pt合金系を記録層に用いた磁気記録媒体では大幅に磁気異方性を高めることは難しい。また、媒体の磁気異方性が大幅に向上できた場合でも、これまで通りの記録特性を確保するためにヘッド磁界強度を大幅に高める必要がある。しかし、ヘッド磁界強度を大幅に高めるのは容易ではない。また、保護膜を薄くした場合には雰囲気中に含まれる水分や酸素によって腐食することが問題となり、十分な耐食性を確保できることが必要である。

【0006】

このような背景から、近年実用化された垂直磁気記録方式を用いた媒体として、たとえば特許文献1に記載されているように、シード層と非磁性中間層との間に磁束スリット層を設けることにより、ヘッド磁界の強度と勾配を高めて記録信号の品質を向上している。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2006−190486号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

特許文献1では磁界勾配を向上しているが、媒体記録層の熱安定性や信頼性について配慮されていなかった。960メガビット/平方ミリメートル(620ギガビット/平方インチ)といった高密度記録を実現する為には、以下の3条件を満たす必要がある。

(1)媒体記録層の磁気異方性を大幅に高めることなしに熱安定性を向上する。

(2)保護膜が薄くても十分な耐食信頼性を確保する。

(3)熱安定性や耐食性を確保した上で信号ノイズ比は12.0dB以上にする。

【課題を解決するための手段】

【0009】

本発明の垂直磁気記録媒体は、磁気記録層の下に中間層を備える。

中間層は、Cuを主成分としCoとFeから選ばれる少なくとも一元素を含み、CoとFeの合計割合が10〜30at.%、膜厚が5〜100nmとすることができる。

【0010】

中間層は、また、第一中間層と第二中間層が順次積層された構造とし、基板側の第一中間層をRu又はRu合金で構成し、その上の第二中間層は、Cuを主成分としCoとFeから選ばれる少なくとも一元素を含み、CoとFeの合計割合が10〜30at.%となる合金で構成してもよい。このとき、第二中間層の膜厚は5nm以上100nm以下とする。

【0011】

中間層は、また、基板側から見て第一中間層、第二中間層、第三中間層及び第四中間層が順次積層された構造としてもよい。その場合、第一中間層及び第三中間層はRu又はRu合金で構成し、第二中間層及び第四中間層は、Cuを主成分としCoとFeから選ばれる少なくとも一元素を含み、CoとFeの合計割合が10〜60at.%となる合金で構成する。第二中間層と第四中間層の合計膜厚は15nm以上100nm以下とする。

【0012】

中間層は、また、6〜12層の偶数層からなる積層構造としてもよい。その場合、基板側から見て奇数番目の中間層はRu又はRu合金で構成し、偶数番目の中間層は、Cuを主成分としCoとFeから選ばれる少なくとも一元素を含み、CoとFeの合計割合が10〜60at.%となる合金で構成する。偶数番目の中間層の合計膜厚は15nm以上100nm以下とする。

【0013】

中間層は、また、基板側から見て第一中間層、第二中間層及び第三中間層が順次積層された構造としてもよい。その場合、第一中間層及び第三中間層はRu又はRu合金で構成し、第二中間層は、Cuを主成分としCoとFeから選ばれる少なくとも一元素を含み、CoとFeの合計割合が10〜30at.%となる合金で構成する。第二中間層の膜厚は5〜100nmとし、第三中間層の膜厚は20nm以下とする。

【発明の効果】

【0014】

本発明によれば、熱揺らぎによる経時変化を低減し、同時に耐食信頼性を満足し、信号ノイズ比を12.0dB以上とすることが出来る。

【図面の簡単な説明】

【0015】

【図1】本発明による垂直磁気記録媒体の断面構成例を示す図。

【図2】比較例1の垂直磁気記録媒体の断面構成を示す図。

【図3】実験例1において裏打ち層の特性及び膜厚を変えた垂直磁気記録媒体の特性を示す図。

【図4】実験例1及び比較例1の垂直磁気記録媒体の特性を示す図。

【図5】実験例2及び比較例1の垂直磁気記録媒体の特性を示す図。

【図6】実験例3及び比較例1の垂直磁気記録媒体の特性を示す図。

【図7】実験例4の信号ノイズ比と信号減衰率を示す図。

【図8】本発明による他の垂直磁気記録媒体の断面構成例を示す図。

【図9】実験例5の垂直磁気記録媒体の特性を示す図。

【図10】本発明による他の垂直磁気記録媒体の断面構成例を示す図。

【図11】本発明による他の垂直磁気記録媒体の断面構成例を示す図。

【図12】実験例7の垂直磁気記録媒体の特性を示す図。

【図13】本発明による他の垂直磁気記録媒体の断面構成例を示す図。

【図14】本発明による他の垂直磁気記録媒体の断面構成例を示す図。

【図15】本発明による他の垂直磁気記録媒体の断面構成例を示す図。

【図16】実験例11の垂直磁気記録媒体の特性を示す図。

【発明を実施するための形態】

【0016】

以下、図面を参照して本発明の実施形態について説明する。

〔実験例1〕

図1に、本発明の実験例1の垂直軸記録媒体の断面構成を示す。

この磁気記録媒体は、基板100の上に密着層101、軟磁性裏打ち層102、非磁性結合層103、軟磁性裏打ち層104、シード層105、非磁性中間層106、強磁性中間層107、記録層(108,109)、保護層110が積層された構造である。保護膜110の上には潤滑膜が形成されても良い。また、基板100の両面に同様の磁気記録媒体を構成しても良い。

【0017】

101〜110層の製造方法は、DCマグネトロンスパッタ法やRFマグネトロンスパッタ法、パルススパッタ法、対向ターゲットスパッタ法などが使用できる。以下、多層膜を連続形成できるスパッタ装置でDCマグネトロンスパッタ法を用いた実験例について詳述する。

【0018】

基板100は、例えば化学強化されたガラス基板、あるいはリンを含有したニッケル合金をアルミニウム合金にめっきした剛体基板、Si基板、などを用いることができる。ここでは外径65mm、内径20mm、厚さ0.8mmの化学強化されたガラス基板を水洗・乾燥させて用いた。

【0019】

密着層101として、厚さ10nmのNiTa層を形成した。密着層101の特性として基板と密着層の上部層に対して密着性の高い材料が良く、常磁性のNi系合金やCo系合金、Al系合金等が使用できる。例えば、AlTi合金、NiAl合金、CoTi合金、AlTa合金などがある。

【0020】

第一軟磁性裏打ち層102及び第二軟磁性裏打ち層104を薄い非磁性結合層103を介して積層した三層構造の軟磁性裏打ち層を用いた。ここで第一及び第二軟磁性裏打ち層として92at.%Co−3at.%Ta−5at.%Zrを、非磁性結合層103としてRu層を用いた。このような三層構成とすることで、上下のCoTaZr合金層がRu層を介して反強磁性的に結合し、軟磁性下地層に起因するノイズを低減することができる。本実験例では、このRu層の膜厚を第一及び第二軟磁性裏打ち層間の反強磁性結合が保たれるように0.7nmとした。また、膜の平坦性が保たれる範囲でRuに添加元素を加えても良い。

【0021】

第一及び第二軟磁性裏打ち層の膜厚は、記録ヘッドや記録層の特性に応じて調整すればよく、本実験例ではそれぞれ30nmずつ形成した。軟磁性下地層まで積層したサンプルも作製し、振動型磁力計を用いて膜面内方向に最大1035kA/mの磁界を印加して評価した飽和磁束密度は1.25Tであった。非磁性結合層103を設けない場合にも飽和磁束密度は1.23Tあった。Coを主成分とする92at.%Co−3at.%Ta−5at.%Zr合金に代わり、51at.%Fe−34at.%Co−10at.%Ta−5at.%Zr合金のようなFeを主成分とする合金を用いることもできる。

【0022】

第一軟磁性裏打ち層と第二軟磁性裏打ち層の間に形成する非磁性結合層103は、第一軟磁性裏打ち層と第二軟磁性裏打ち層を反強磁性的に結合させる働きがある。非磁性層に用いる材料としては、両軟磁性層にCoを主成分とする非晶質合金を用いる場合にはRuやCuを、両軟磁性層にFeを主成分とする非晶質合金を用いる場合にはCrやRuを用いるのが望ましい。例えば、RuFe合金等、Ruを含んだ合金或いはRuを主成分とする合金を用いることも可能である。非磁性層103の厚さは、反強磁性の結合磁界が大きくなるようにするため、Ruを含んだ合金或いはRuを主成分とする合金を用いる場合、概ねその膜厚として0.5nmから0.8nmを設定するとよい。

【0023】

第一軟磁性裏打ち層と第二軟磁性裏打ち層には、Co−Ta−Zr合金磁性層,Fe−Co−Ta−Zr合金磁性層等の透磁率が高く、耐食信頼性が得られる合金を用いることが望ましい。軟磁性の各層の残留磁束密度と膜厚の積は略等しく、非磁性層103を介して反強磁性結合が可能な大きさであることが好ましい。軟磁性下地層を反強磁性結合させ、かつ上部記録層の磁化状態が決まった後で軟磁性下地層の残留磁化に起因したノイズを抑制するため、第一軟磁性裏打ち層102として厚さ30nmの51at.%Fe−34at.%Co−10at.%Ta−5at.%Zr合金膜を形成し、非磁性層103として厚さ0.7nmのRu膜を形成後、再び第二軟磁性裏打ち層104として厚さ30nmの51at.%Fe−34at.%Co−10at.%Ta−5at.%Zr合金膜を形成することもできる。

【0024】

シード層105は、膜厚2nmのNi−37.5at.%Taと膜厚9nmのNi−10at.%Cr−3at.%Wを順次形成した構成とした。シード層105は、非磁性中間層106の結晶配向性や結晶粒径を制御する役割を果たす。シード層105の膜厚、構成、材料は、上記効果が得られる範囲で設定すればよく、特に上記の膜厚、構成、材料に限定されない。

【0025】

シード層105の構成において、NiTa層の役割はNiCrW層の配向を制御し、NiCrWの(111)配向性を高めることである。これが満足される範囲で膜厚を設定すればよく、通常1nmから5nm程度の値が用いられる。NiTa合金の代わりに、AlTi合金、CrTi合金、CrTa合金などのアモルファス材料や、Taなどの微結晶材料を用いてもよい。NiCrW層の役割は、その上の非磁性中間層(Ru)の膜面垂直方向のc軸配向性を高めることと粒径及び凹凸の制御である。これが満足される範囲で膜厚を設定すればよく、通常2nmから12nm程度の値が用いられる。NiCrW合金の代わりに、面心立方格子(fcc)構造を有するPd,Pt,Cu,Niやこれらを含有する合金を用いることもできる。特に、Niを主成分とする少なくともW,Cr,Cuから選ばれる少なくとも一元素を含む合金とすると、記録層の偏析を促進できるため好ましい。

【0026】

非磁性中間層106としては、厚さ28nmのRu層を形成した。非磁性中間層106の役割は記録層の結晶粒径、結晶配向性の制御と結晶粒間の交換結合の低減である。この特性を満足すれば良く、Ru以外に、RuとTi,V,Co,Cr,Cu,Nb,Mo,Rh,Ta,W,Re,Ir,Pt,C,Si,Zr,Hf,Al,B,C等との合金を用いてもよい。

【0027】

ここでは、非磁性中間層106を二層に分けて形成した。はじめに下層半分をガス圧1Pa、製膜レート4nm/sで形成し、後から上層半分をガス圧6.5Pa、製膜レート1.5nm/sで形成した。下層Ruを低ガス圧、高レートで形成し、上層Ruを高ガス圧、低レートで形成することにより、配向の劣化を抑えて、記録層の偏析が促進できる。

【0028】

強磁性中間層107の役割は、非磁性中間層106と同様な記録層の結晶粒径、結晶配向性の制御や結晶粒間の交換結合の低減に加え、上部の記録層(108,109)からもたらされる磁束を吸収することである。本実験例では、強磁性中間層107として、Cu−14at.%Co−6at.%Fe層をガス圧6.5Pa、製膜レート1.5nm/sで1.5〜200nmの範囲で形成した。面心立方(fcc)構造をとるCuの(111)面の原子配置は六方稠密(hcp)構造を持つRuの(00.1)面と同じであることから、下部Ru層の結晶配向性を維持向上させつつCuを積層することが出来る。また、CoやFeのほとんどがCu母相中に固溶することなく析出し、CoFe微粒子を形成した。軟磁性裏打ち層を省いて強磁性中間層まで積層したサンプルを作製し、強磁性中間層107のみの磁気特性を振動型磁力計により評価したところ、2.4MA/mの印加磁界のとき強磁性中間層107の磁束密度は0.43Tであった。

【0029】

第一の記録層108は、Coを主成分としCrとPt含み更に酸化物を含んだ層であり、複数の層が積層されていても良い。形成にはCoCrPt合金とSiOxを含有する複合型のターゲットを用いた。第一記録層108の形成時には、スパッタガスとしてアルゴンと酸素の混合ガスを用い、総ガス圧5Pa、酸素濃度1.67%とした。第一記録層108の膜厚は14nmとし、3nm/sの製膜レートで基板バイアス−200Vの条件で形成した。第一記録層の組成(at.%)の比率は、(Co+Cr+Pt):(Si+O)=83.4:16.6、Co:Cr:Pt=60.6:14.1:25.3、O:Si=3.2:1である。

【0030】

第二の記録層109は、Coを主成分としCrを含み酸化物を含まない層であり、複数の層が積層された構造でも良い。第二記録層109を形成する際にはCoCrPt合金ターゲットを用い、スパッタガスとしてアルゴンを用い、ガス圧は1Paで製膜レートは2nm/sとした。第二記録層109の膜厚は9nmとし、70at.%Co−16at.%Cr−14at.%Ptとした。

【0031】

保護層110として、厚さ3nmのダイアモンドライクカーボン膜を形成した。その表面に有機系の潤滑剤であるパーフルオロポリエーテルを塗布して潤滑層を形成した。

【0032】

[比較例1]

比較例1として、図2に示す断面構成の媒体を作成した。比較例1は、上記実験例1において強磁性中間層107を設けない以外は実験例1の媒体と同じ層構成である。

【0033】

実験例1と比較例1の媒体について次に示す方法で評価した。

熱揺らぎ耐性の評価では、80℃の環境温度において媒体上に記録密度9.2メガビット/メートルの信号を記録した後、再生信号振幅の経時変化を測定した。その結果から、記録直後と記録から1万秒後の信号出力との比である信号減衰率を求めた。この信号減衰率は小さいほど優れており、製品化には25%以下であることが必要である。

【0034】

記録再生評価には、主磁極幅が50nmのラップ・アラウンド・シールド型記録ヘッド及び幾何素子幅が30nmの再生ヘッドを使用した。信号ノイズ比は、線記録密度が38kbits/mmの信号を記録した直後の再生波形における信号の0−p出力とノイズ出力の比から求めた。960Mbit/mm2を達成するには、信号ノイズ比が12.0dB以上あることが必要である。

【0035】

耐食性は以下の方法で評価した。外径65mφのガラス基板上に形成した垂直磁気記録媒体を、温度が60℃で、相対湿度が95%の温湿度環境槽内に4日間、磁気ディスクを放置し、その後温湿度環境槽から磁気ディスクを取り出し、米国Candela Instruments社製Optical Surface Analyzer Model 2120のCorrosion Analysis測定によって、磁気ディスク表面の腐食点を計数した。本試験による腐食点数は概ね75個以下であれば、ハードディスクドライブ用に用いる磁気ディスクとして十分な耐食性を得られることが経験的に分かっている。

【0036】

これらの比較実験の結果を図4に示す。

この結果から、比較例1では、信号ノイズ比は12.0dBを上回り、腐食点数も64と基準である75以下の範囲であるものの、信号減衰率が32%と基準となる25%以下に入っていない。

【0037】

一方、実験例1では強磁性中間層であるCuCoFe合金膜が厚くなるほど信号減衰率は改善し、強磁性中間層の膜厚が5nm以上になると信号減衰率の基準値である25%以下にすることが出来た。さらに、信号ノイズ比はCuCoFe膜厚が3nm以上100nm以下において基準値である12.0dBを上回っていた。

【0038】

これらの結果から、図1に示した膜構成の媒体で、強磁性中間膜107の膜厚を5〜100nmとすることによって本発明の目的を達成できることが明らかになった。

【0039】

また、非磁性結合層103を設けないことを除き、実験例1と同様にして磁気記録媒体を作製した。その結果、スパイクノイズは認められず、図3に示すように非磁性結合層103を設けた場合と似たエラーレート特性の膜厚依存性が認められた。これらの結果から、非磁性結合層103は必須ではない。

【0040】

〔実験例2〕

実験例1の強磁性中間層107の組成を除き、実験例2は実験例1と同じ媒体構成である。本実験例では、強磁性中間層107としてCu−20at.%Co層をガス圧6.5Pa、製膜レート1.5nm/sで1.5〜200nmの範囲で形成した。本実験例について、実験例1記載の方法で評価した結果を図5に示す。本実験例では中間層107の膜厚が5nm以上になると信号減衰率の基準値である25%以下にすることが出来た。さらに、信号ノイズ比は強磁性中間層107の膜厚が3nm以上100nm以下において基準値である12.0dBを上回った。

【0041】

図には示さないが、中間層107の組成をCoとFeの合計が20at.%になるようにして、Feを0〜6at.%の範囲で変化させた場合にも、強磁性中間層107の膜厚が5nm以上100nm以下の範囲において、信号減衰率及び信号ノイズ比の基準値である12.0dBを上回り、また腐食点数も基準値を満たしていた。

【0042】

〔実験例3〕

実験例3は、実験例1の強磁性中間層107の組成を変えた他は同じ媒体構成である。本実験例3において、Cu−20at.%Fe層をガス圧6.5Pa、製膜レート1.5nm/sで1.5〜200nmの範囲で形成した。本実験例3の磁気記録媒体について、実験例1記載した方法で評価した結果を図6に示す。本実験例では強磁性中間層の膜厚が5nm以上になると信号減衰率の基準値である25%以下にすることが出来た。さらに、信号ノイズ比は強磁性中間層107の膜厚が3nm以上100nm以下において基準値である12.0dBを上回った。

【0043】

図には示さないが、中間層107の組成をCoとFeの割合が20at.%になるようにして、Feを6〜20at.%の範囲で変化させた場合にも、強磁性中間層107の膜厚が5nm以上100nm以下の範囲において、信号減衰率及び信号ノイズ比の基準値である12.0dBを上回り、また腐食点数も基準値を満たしていた。

【0044】

〔実験例4〕

実験例4の構成は、実験例1の強磁性中間層107の組成を変えた以外、同じ媒体構成である。本実験例において強磁性中間層107はガス圧6.5Pa、製膜レート1.5nm/sで30nm形成し、組成は次のようにした。

(実験例401)Cu

(実験例402)Cu−7at.%Co−3at.%Fe

(実験例403)Cu−14at.%Co−6at.%Fe

(実験例404)Cu−21at.%Co−9at.%Fe

(実験例405)Cu−24.5at.%Co−10.5at.%Fe

(実験例406)Cu−28at.%Co−12at.%Fe

(実験例407)Cu−35at.%Co−15at.%Fe

【0045】

これらの組成を用いた実験例4の信号ノイズ比と信号減衰率を図7に示す。CoとFe合計の割合が10at.%以上30at.%以下の範囲で、目標値である信号ノイズ比が12.0dB以上で信号減衰率は25%以下となった。また実験例1に示した方法で実験例4の耐食性を評価した結果、全ての媒体で腐食点数は基準である75個を下回った。

【0046】

また、図には示さないが、中間層を実験例401〜407と同様の組成で膜厚5〜100nmの範囲で変化させて評価した結果、いずれもCoとFe合計の割合が10at.%以上30at.%以下の範囲で、信号ノイズ比、信号減衰率、及び耐食性の全ての基準値を満たしていた。

【0047】

〔実験例5〕

図8を用いて実験例5の磁気記録媒体の構成を説明する。基板100の上に密着層101、軟磁性裏打ち層102、非磁性結合層103、軟磁性裏打ち層104、シード層105、非磁性中間層106、強磁性中間層501、非磁性中間層502、強磁性中間層503、記録層(108,109)、保護層110が積層された構造である。保護膜110の上には潤滑膜が形成されても良い。また、基板100の両面に同様の磁気記録媒体を構成しても良い。

この媒体構成は、強磁性中間層501及び503と非磁性中間層502以外は実験例1と同じである。

【0048】

実験例5においては、強磁性中間層501及び503の組成は、実験例4で用いたのと同じく以下のようにし、ガス圧6.5Pa、製膜レート1.5nm/sでそれぞれの膜厚を15nm積層した。非磁性中間層502は、Ru層をガス圧6.5Pa、製膜レート1.5nm/sで5nm形成した。

(実験例501)Cu

(実験例502)Cu−7at.%Co−3at.%Fe

(実験例503)Cu−14at.%Co−6at.%Fe

(実験例504)Cu−21at.%Co−9at.%Fe

(実験例505)Cu−24.5at.%Co−10.5at.%Fe

(実験例506)Cu−28at.%Co−12at.%Fe

(実験例507)Cu−35at.%Co−15at.%Fe

(実験例508)Cu−42at.%Co−18at.%Fe

(実験例509)Cu−49at.%Co−21at.%Fe

実験例5と実験例4の違いは、非磁性中間層502と強磁性中間層503の有無である。

【0049】

これらの磁気記録媒体について測定した信号ノイズ比を図9に示す。実験例4ではCoとFe合計の割合が35at.%以上で信号ノイズ比が低下しているが、実験例5ではCoとFe合計の割合が10〜60at.%の範囲で信号ノイズ比12.0dB以上、信号低下率25%以下、及び腐食点数75個以下の基準値を達成した。

【0050】

〔実験例6〕

実験例6の磁気記録媒体の構成を図10を用いて説明する。基板100の上に密着層101、軟磁性裏打ち層102、非磁性結合層103、軟磁性裏打ち層104、シード層105、非磁性中間層106、強磁性中間層601を積層し、さらに非磁性中間層602から強磁性中間層603を2〜5周期積層し、その上部に記録層(108,109)、保護層110が積層された構造である。

【0051】

保護膜110の上には潤滑膜が形成されても良い。また、基板100の両面に同様の磁気記録媒体を構成しても良い。

この媒体構成は、強磁性中間層601から強磁性中間層603の間にある層以外は実験例5と同じである。

【0052】

強磁性中間層601及び603は、合計の膜厚が15〜100nmで各層が均等な厚さとし、CoとFe合計の割合が10〜60at.%としてガス圧6.5Pa、製膜レート1.5nm/sで形成した。非磁性中間層602は、Ru層をガス圧6.5Pa、製膜レート1.5nm/sで5nmずつ形成した。

これらの実験例を評価した結果、信号ノイズ比、信号低下率、及び腐食点数において基準値を達成した。

【0053】

〔実験例7〕

実験例7の媒体構成を図11を用いて説明する。実験例7の磁気記録媒体は、基板100の上に密着層101、軟磁性裏打ち層102、非磁性結合層103、軟磁性裏打ち層104、シード層105、非磁性中間層106を積層し、さらに強磁性中間層701、非磁性中間層702、記録層(108,109)、保護層110が積層された構造である。保護膜110の上には潤滑膜を形成した。基板100の両面に同様の磁気記録媒体を構成しても良い。

【0054】

この媒体構成は、非磁性中間層702以外は実験例1と同じである。実験例7においては、強磁性中間層701はCu−21at.%Co−9at.%Fe層を膜厚30nmで作製した。非磁性中間層702は、Ru層をガス圧6.5Pa、製膜レート1.5nm/sで膜厚を1〜30nm形成した。

【0055】

これらの磁気記録媒体についての評価結果を図12に示す。信号ノイズ比や腐食点数は全てで基準値を満たしている。信号減衰率は、非磁性中間層702の膜厚が20nm以下において、基準値である25%以下を満たした。また、非磁性中間層702の膜厚が20nm以下のとき、強磁性中間層701を膜厚5〜100nmの範囲で変化させて評価したところ、CoとFe合計の割合が10at.%以上30at.%以下の範囲で、信号ノイズ比、信号減衰率、及び耐食性の全ての基準値を満たしていた。

【0056】

〔実験例8〕

実験例8の媒体構成を図13を用いて説明する。実験例8の磁気記録媒体は、基板100の上に密着層101、シード層105、非磁性中間層106、強磁性中間層107、記録層(108,109)、保護層110が積層された構造である。保護膜110の上には潤滑膜を形成した。基板100の両面に同様の磁気記録媒体を構成しても良い。

【0057】

この媒体構成は、軟磁性裏打ち層102及び104と非磁性結合層103がないことを除くと実験例1と同じである。本実験例において強磁性中間層107の膜厚は30nmとした。

【0058】

本実験例の媒体を評価した結果、信号減衰率及び信号ノイズ比はそれぞれ3%と12.2dBであった。耐食性の評価でも、腐食点数は64個であった。したがって、信号減衰率、信号ノイズ比及び耐食性の観点から基準を満たしていることが確認された。

【0059】

〔実験例9〕

実験例9の媒体構成を図14を用いて説明する。本実験例の磁気記録媒体は、基板100の上に密着層101、軟磁性裏打ち層102、シード層105、非磁性中間層106、強磁性中間層107、記録層(108,109)、保護層110が積層された構造である。保護膜110の上には潤滑膜を形成した。基板100の両面に同様の磁気記録媒体を構成しても良い。

【0060】

この媒体構成は、非磁性結合層103と軟磁性裏打ち層104がないことを除くと実験例1と同じである。本実験例において強磁性中間層107の膜厚は30nmとした。

【0061】

本実験例において評価した結果、信号減衰率、信号ノイズ比及び耐食性について基準を満たしていた。また、磁気記録ヘッドを用いてDC消磁した後に得られた再生信号には、フラックスリターンパスに起因するスパイク性ノイズの発生は見られなかった。

【0062】

〔実験例10〕

実験例10の媒体構成を図15を用いて説明する。本実験例の磁気記録媒体は、基板100の上に密着層101、軟磁性裏打ち層102、非磁性結合層103、軟磁性裏打ち層104、シード層105、強磁性中間層107、記録層(108,109)、保護層110が積層された構造である。保護膜110の上には潤滑膜が形成されても良い。また、基板100の両面に同様の磁気記録媒体を構成しても良い。

【0063】

この媒体構成は、非磁性中間層106がないことを除くと実験例1と同じである。本実験例において強磁性中間層107の膜厚は5〜100nmで組成はCoとFe合計の割合が10〜30at.%の範囲で、ガス圧6.5Pa、製膜レート1.5nm/sで形成した。

【0064】

本実験例に記載の磁気記録媒体について評価した結果、全ての膜厚組成において信号減衰率及び信号ノイズ比はそれぞれ0%及び12.0dB以上、かつ耐食性評価では腐食点数は50個以下であった。従って、信号減衰率、信号ノイズ比及び耐食性について基準を満たしていた。

【0065】

〔実験例11〕

実験例11の磁気記録媒体は、基板100の上に密着層101、軟磁性裏打ち層102、非磁性結合層103、軟磁性裏打ち層104、シード層105、非磁性中間層106、強磁性中間層107、記録層(108,109)、保護層110が積層された構造である。保護膜110の上に潤滑膜を形成した。基板100の両面に同様の磁気記録媒体を構成しても良い。

【0066】

この媒体構成は、強磁性中間層107を除くと実験例1と同じである。実験例11において、強磁性中間層107の組成は以下のとおりとし、ガス圧6.5Pa、製膜レート1.5nm/sで膜厚30nm形成した。

(実験例1101)Cu−14at.%Co−6at.%Fe−5at%Cr

(実験例1102)Cu−14at.%Co−6at.%Fe−5at%Ru

(実験例1103)Cu−14at.%Co−6at.%Fe−5at%Ni

これらの実験例は、実験例11における強磁性中間層107をCu−14at.%Co−6at.%Fe層とした媒体にCrやRu、Niを添加したものである。

【0067】

これらの磁気記録媒体について実験例1記載の方法で評価した結果を図16に示す。図16から明らかなように、本実験例の媒体は、信号減衰率、信号ノイズ比、及び腐食点数について基準を満たしていた。特に、強磁性中間層107にCrを添加した場合には、腐食点数が減少し、耐食性に優れる媒体が得られることが分かった。

【符号の説明】

【0068】

100…基板、101…密着層、102…第一の軟磁性裏打ち層、103…非磁性結合層、104…第二の軟磁性裏打ち層、105…シード層、106…非磁性中間層、107…強磁性中間層、108…第一の記録層、109…第二の記録層、110…保護層、501…強磁性中間層、502…非磁性中間層、503…強磁性中間層、601…強磁性中間層、602…非磁性中間層、603…強磁性中間層、701…強磁性中間層、702…非磁性中間層

【特許請求の範囲】

【請求項1】

基板上に中間層と磁気記録層とを備える垂直磁気記録媒体において、

前記中間層は、Cuを主成分としCoとFeから選ばれる少なくとも一元素を含み、CoとFeの合計割合が10〜30at.%であり、かつ膜厚が5〜100nmであることを特徴とする垂直磁気記録媒体。

【請求項2】

基板上に中間層と磁気記録層とを備える垂直磁気記録媒体において、

前記中間層は、前記基板側から見て第一中間層と第二中間層が順次積層された構造を有し、

前記第一中間層はRu又はRu合金を含有し、

前記第二中間層は、Cuを主成分としCoとFeから選ばれる少なくとも一元素を含み、CoとFeの合計割合が10〜30at.%となる合金で構成され、膜厚が5nm以上100nm以下であることを特徴とする垂直磁気記録媒体。

【請求項3】

基板上に中間層と磁気記録層とを備える垂直磁気記録媒体において、

前記中間層は、前記基板側から見て第一中間層、第二中間層、第三中間層及び第四中間層が順次積層された構造を有し、

前記第一中間層及び前記第三中間層はRu又はRu合金を含有し、

前記第二中間層及び前記第四中間層は、Cuを主成分としCoとFeから選ばれる少なくとも一元素を含み、CoとFeの合計割合が10〜60at.%となる合金で構成され、

前記第二中間層と前記第四中間層の合計膜厚が15nm以上100nm以下であることを特徴とする垂直磁気記録媒体。

【請求項4】

基板上に中間層と磁気記録層とを備える垂直磁気記録媒体において、

前記中間層は6〜12層の偶数層からなる積層構造を有し、

前記基板側から見て奇数番目の中間層はRu又はRu合金を含有し、

前記基板側から見て偶数番目の中間層は、Cuを主成分としCoとFeから選ばれる少なくとも一元素を含み、CoとFeの合計割合が10〜60at.%となる合金で構成され、

前記偶数番目の中間層の合計膜厚が15nm以上100nm以下であることを特徴とする垂直磁気記録媒体。

【請求項5】

基板上に中間層と磁気記録層とを備える垂直磁気記録媒体において、

前記中間層は、前記基板側から見て第一中間層、第二中間層及び第三中間層が順次積層された構造を有し、

前記第一中間層及び前記第三中間層はRu又はRu合金を含有し、

前記第二中間層は、Cuを主成分としCoとFeから選ばれる少なくとも一元素を含み、CoとFeの合計割合が10〜30at.%となる合金で構成され、

第二中間層の膜厚が5〜100nmであり、前記第三中間層の膜厚が20nm以下であることを特徴とする垂直磁気記録媒体。

【請求項6】

請求項1〜5に記載の垂直磁気記録媒体において、前記CoとFeから選ばれる少なくとも一元素を含みCuを主成分とする中間層はNi,Ru,Crから選ばれる少なくとも一種類の添加元素を含有していることを特徴とする垂直磁気記録媒体。

【請求項1】

基板上に中間層と磁気記録層とを備える垂直磁気記録媒体において、

前記中間層は、Cuを主成分としCoとFeから選ばれる少なくとも一元素を含み、CoとFeの合計割合が10〜30at.%であり、かつ膜厚が5〜100nmであることを特徴とする垂直磁気記録媒体。

【請求項2】

基板上に中間層と磁気記録層とを備える垂直磁気記録媒体において、

前記中間層は、前記基板側から見て第一中間層と第二中間層が順次積層された構造を有し、

前記第一中間層はRu又はRu合金を含有し、

前記第二中間層は、Cuを主成分としCoとFeから選ばれる少なくとも一元素を含み、CoとFeの合計割合が10〜30at.%となる合金で構成され、膜厚が5nm以上100nm以下であることを特徴とする垂直磁気記録媒体。

【請求項3】

基板上に中間層と磁気記録層とを備える垂直磁気記録媒体において、

前記中間層は、前記基板側から見て第一中間層、第二中間層、第三中間層及び第四中間層が順次積層された構造を有し、

前記第一中間層及び前記第三中間層はRu又はRu合金を含有し、

前記第二中間層及び前記第四中間層は、Cuを主成分としCoとFeから選ばれる少なくとも一元素を含み、CoとFeの合計割合が10〜60at.%となる合金で構成され、

前記第二中間層と前記第四中間層の合計膜厚が15nm以上100nm以下であることを特徴とする垂直磁気記録媒体。

【請求項4】

基板上に中間層と磁気記録層とを備える垂直磁気記録媒体において、

前記中間層は6〜12層の偶数層からなる積層構造を有し、

前記基板側から見て奇数番目の中間層はRu又はRu合金を含有し、

前記基板側から見て偶数番目の中間層は、Cuを主成分としCoとFeから選ばれる少なくとも一元素を含み、CoとFeの合計割合が10〜60at.%となる合金で構成され、

前記偶数番目の中間層の合計膜厚が15nm以上100nm以下であることを特徴とする垂直磁気記録媒体。

【請求項5】

基板上に中間層と磁気記録層とを備える垂直磁気記録媒体において、

前記中間層は、前記基板側から見て第一中間層、第二中間層及び第三中間層が順次積層された構造を有し、

前記第一中間層及び前記第三中間層はRu又はRu合金を含有し、

前記第二中間層は、Cuを主成分としCoとFeから選ばれる少なくとも一元素を含み、CoとFeの合計割合が10〜30at.%となる合金で構成され、

第二中間層の膜厚が5〜100nmであり、前記第三中間層の膜厚が20nm以下であることを特徴とする垂直磁気記録媒体。

【請求項6】

請求項1〜5に記載の垂直磁気記録媒体において、前記CoとFeから選ばれる少なくとも一元素を含みCuを主成分とする中間層はNi,Ru,Crから選ばれる少なくとも一種類の添加元素を含有していることを特徴とする垂直磁気記録媒体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【公開番号】特開2010−287290(P2010−287290A)

【公開日】平成22年12月24日(2010.12.24)

【国際特許分類】

【出願番号】特願2009−141521(P2009−141521)

【出願日】平成21年6月12日(2009.6.12)

【出願人】(503116280)ヒタチグローバルストレージテクノロジーズネザーランドビーブイ (1,121)

【Fターム(参考)】

【公開日】平成22年12月24日(2010.12.24)

【国際特許分類】

【出願日】平成21年6月12日(2009.6.12)

【出願人】(503116280)ヒタチグローバルストレージテクノロジーズネザーランドビーブイ (1,121)

【Fターム(参考)】

[ Back to top ]