型、および該型を用いる光学素子の製造方法

【課題】 例えばUV硬化型の樹脂に対して局所的にもほぼ均一なUV光照射を実現し、所望の性能を有する光学素子を成形する。

【解決手段】 光エネルギ硬化型の樹脂(12)に光を照射して光学素子(10)を成形するのに用いられる型(1)は、使用光(Lu)に対して透過性を有する母材によって形成され、その内部に分布配置されて入射光を散乱させる複数の光散乱体(1a)を含んでいる。光散乱体は、母材とは異なる屈折率および粒状の形態を有し、微細構造を有する表面1bの近傍の領域に分布している。

【解決手段】 光エネルギ硬化型の樹脂(12)に光を照射して光学素子(10)を成形するのに用いられる型(1)は、使用光(Lu)に対して透過性を有する母材によって形成され、その内部に分布配置されて入射光を散乱させる複数の光散乱体(1a)を含んでいる。光散乱体は、母材とは異なる屈折率および粒状の形態を有し、微細構造を有する表面1bの近傍の領域に分布している。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、光エネルギ硬化型の樹脂に光を照射して光学素子を成形するのに用いられる型、および該型を用いる光学素子の製造方法に関する。

【背景技術】

【0002】

型を用いて回折格子のような光学素子を成形する場合、型の形状が成型品の硬化状態に影響を及ぼすことがある。例えば、金属製の金型と光学素子の基材(基板)との間にUV硬化型(紫外線硬化型)の樹脂(以下、単に「UV樹脂」ともいう)を挟んだ状態で基板側からUV光(紫外線)を照射して硬化させる場合、金型の表面がミラーの役割を果たしたり影の部分を作ったりする。その結果、格子形状内のUV樹脂の硬化プロセスが不均一になる。

【0003】

また、例えば石英ガラスからなる光透過性の型を用いて光学素子を成形する場合も、UV光が型による屈折作用および回折作用を受けて、樹脂に対するUV光の照射が不均一になる。反射率の高い金属製の金型ほどではないが、樹脂と透過性の型との屈折率の差に起因して、その界面でのフレネル反射や周期的位相差によるUV光照射の不均一が生じる。ここで、UV光の照射不均一性とは、マクロな分布としての不均一性ではなく、格子構造の一周期の内側で見られるミクロな(局所的な)不均一性のことである。

【0004】

マクロな分布としての照射不均一性については、光源の特性を調整する既存の技術によって解決することができる。一例として、UV光源と型との間またはUV光源と光学素子の基材との間、即ちUV樹脂と光源との間の光路中に拡散板を介在させることにより、マクロな意味でのUV光の照射均一性を高める技術が提案されている(例えば、特許文献1を参照)。

【0005】

【特許文献1】特開2005−173057号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

確かに、光源からの光を拡散板などの作用により理想的に拡散させることにより、光学素子の基材や型などの対象物に入射する光がある程度の角度分布を持つことになり、対象物の全体に亘って略均一な光照射、すなわちマクロな照射均一性が可能になる。しかしながら、光源からの光を理想的に拡散させても、格子構造の一周期の内側で見られる局所的な照射不均一性を解消することはできない。

【0007】

それは、拡散板が、硬化すべきUV樹脂からある程度離れて配置され、ひいては回折構造のサイズに比してかなり遠方に配置されるからである。その結果、基材や型などの対象物に入射するUV光の角度を十分に大きく分布させることができず、UV光の局所的な照射不均一が発生してしまう。

【0008】

このように、従来技術では、UV硬化型の樹脂に対するUV光の照射に局所的な不均一が発生し易い。このため、光学素子の微小構造の先端などに樹脂特性の局所的な不均一性が生じ、ひいては所望の性能を有する光学素子を製造することが困難である。

【0009】

本発明は、前述の課題に鑑みてなされたものであり、例えばUV硬化型の樹脂に対して局所的にもほぼ均一なUV光照射を実現し、所望の性能を有する光学素子を成形することのできる型を提供することを目的とする。

【課題を解決するための手段】

【0010】

前記課題を解決するために、本発明の第1形態では、光エネルギ硬化型の樹脂に光を照射して光学素子を成形するのに用いられる型において、

使用光に対して透過性を有する母材によって形成され、その内部に分布配置されて入射光を散乱させる複数の光散乱体を含んでいることを特徴とする型を提供する。

【0011】

本発明の第2形態では、第1形態の型を用いて光学素子を製造する製造方法において、

前記型の表面に接するように光エネルギ硬化型の樹脂を配置して、前記型の側および前記樹脂の側のうちの少なくとも一方の側から光を照射することを特徴とする製造方法を提供する。

【発明の効果】

【0012】

光エネルギ硬化型の樹脂に光を照射して光学素子を成形するのに用いられる本発明の型は、使用光に対して透過性を有する母材によって形成され、その内部に分布配置されて入射光を散乱させる複数の光散乱体を含んでいる。この構成では、複数の光散乱体を含む型自体が拡散板の役割を果たすため、型の表面に接する樹脂の微細構造の隅々まで光がほぼ均一に照射される。その結果、本発明の型では、例えばUV硬化型の樹脂に対して局所的にもほぼ均一なUV光照射を実現し、所望の性能を有する光学素子を成形することができる。

【発明を実施するための最良の形態】

【0013】

以下、具体的な実施形態の説明に先立って、本発明の基本的な考え方について説明する。上述したように、従来技術ではUV硬化型の樹脂に対するUV光の照射に局所的な不均一が発生し易いが、この局所的な照射不均一性は硬化後の樹脂の屈折率および内部応力に影響する。UV硬化型の樹脂は、含有される硬化開始剤にある一定エネルギー量以上のUV光が照射されることにより周辺のモノマーの硬化をスタートさせる。樹脂に照射されるUV光に局所的な分布があれば、その局所的な分布に応じて樹脂の硬化順序にも局所的な分布が発生する。

【0014】

一方、UV硬化型の樹脂では硬化収縮が発生し、この硬化収縮により屈折率が上昇することが知られている。また、何らかの理由により硬化収縮が不完全な場合には、硬化後の樹脂に内部応力が蓄積され、その内部応力によって屈折率が異なる分布を呈する。すなわち、UV光の局所的な照射不均一性は、硬化後の樹脂に内部応力を蓄積させ、硬化後の樹脂の屈折率を局所的に不均一にする。例えば光学素子としての回折格子の一周期内において、同一周期内に屈折率ムラがあると、回折光の位相分布が設計上の位相分布と異なってしまうことが容易に予想できる。

【0015】

本発明では、例えばUV光のような使用光に対して透過性を有する材料(母材)によって型を形成し、その内部に入射光を散乱させる複数の光散乱体を分布させている。ここで、光散乱体は、例えば、粒状の形態を有し、且つ母材とは異なる屈折率を有する。その結果、本発明の型では、複数の光散乱体を含む型自体が拡散板の役割を果たし、型の表面に接する樹脂の微細構造の隅々までUV光がまんべんなく均一に照射されることになる。

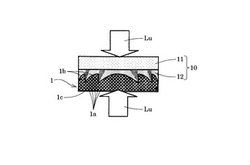

【0016】

本発明の実施形態を、添付図面に基づいて説明する。図1は、本発明の実施形態にかかる型の構成、および該型を用いて光学素子を製造する方法を概略的に示す図である。本実施形態では、一例として、UV硬化型(紫外線硬化型)の樹脂にUV光(紫外線)を照射してハイブリッド型の回折格子を成形するための型および製造方法に対して本発明を適用している。

【0017】

図1を参照すると、本実施形態の型1は、使用光であるUV光Luに対して透過性を有する光学材料(母材)によって形成されている。そして、型1の内部には、入射光を散乱させる多数の光散乱体1aが分布配置されている。光散乱体1aは、粒状の形態を有し、且つ母材とは異なる屈折率を有する。

【0018】

型1の表面1bには、製造すべきハイブリッド型の回折格子10の回折光学面に対応した微細構造のパターンが形成されている。ただし、図1では、図面の明瞭化のために、表面1bの形状を単純化して示している。光散乱体1aは、型1の内部において所要の分布にしたがって配置されているが、とりわけ、微細構造を有する表面1bの近傍の領域に分布していることが重要である。

【0019】

本実施形態の製造方法では、図1に示すように、例えば石英ガラス基板のような光透過性の基材11と型1の表面1bとの間にUV硬化型の樹脂12を挟んで、型1の基底面1cの側および基材11の側からUV光Luを照射する。この場合、図2に示すように、型1の基底面1c(図2では不図示)の側から照射されたUV光Luは、型1の内部に分布する光散乱体1aによって散乱された後、型1と樹脂12との界面から樹脂12に向かってほぼ均一に出射される。

【0020】

また、図3に示すように、基材11(図2では不図示)の側から照射されたUV光Luは、基材11、樹脂12、および樹脂12と型1との界面を透過して、型1の内部に入射する。型1の内部に入射したUV光Luは、型1の内部において表面1bの近傍の領域に分布する光散乱体1aによって散乱された後、型1と樹脂12との界面から樹脂12に向かってほぼ均一に出射される。

【0021】

このように、本実施形態では、使用光であるUV光に対して透過性を有する材料によって型1を形成し、その内部に(とりわけ微細構造を有する表面1bの近傍の領域に)入射光を散乱させる多数の光散乱体1aを分布させている。したがって、本実施形態の型1は、表面1bの微細構造の近傍においてUV光を散乱させる機能を有する。

【0022】

こうして、本実施形態では、多数の光散乱体1aを含む型1自体が拡散板の役割を果たし、型1の表面1bに接する樹脂12の微細構造の隅々までUV光が均一に照射される。その結果、本実施形態の型および該型を用いる製造方法では、UV硬化型の樹脂12に対して局所的にもほぼ均一なUV光照射を実現し、所望の性能を有するハイブリッド型の回折格子10(11,12)を成形することができる。

【0023】

具体的に、本実施形態では、型1の表面1bの微細構造内のUV樹脂12にほぼ均一にUV光Luを照射することができるので、ハイブリッド型の回折格子10を構成する硬化後の樹脂12の屈折率や内部応力の均一性を全体的にも局所的にも向上させることができる。

【0024】

以下、数値例にしたがって、本実施形態の作用効果を検証する。各数値例では、屈折率が1.53のUV樹脂を用い、波長が350nmのUV光の平面波を垂直入射させて、ピッチが20μmで高さが20μmのブレーズ格子を成形するという条件で、RCWA法による解析を行った。以下、RCWA法について簡単に説明する。

【0025】

RCWA(Rigorous Coupled Wave Analysis)法とは、周期構造の厳密的な電磁界解析方法の一つである。RCWA法は、誘電率分布をフーリエ級数展開で表現し、電磁場との結合方程式を求め、これを境界条件の下で数値的に解くことにより回折効率を算出する計算手法である。周期構造を高さ方向に多層分割して、各層の電磁界はMaxwell方程式の固有モードで展開して取り扱う。電磁場を3次元で解析するので、使用するパラメータは電界E,磁界Hの各次元成分(Ex,Ey,Ez,Hx,Hy,Hz)である。

【0026】

簡略化のために直線偏光を考えたとき、電界Eと磁界Hとは直交するため、以下の成分のみの表示となる。ただし、回折格子面はXY平面内。溝はY軸に平行。光線入射方向はZ方向。

TEモード(電界が溝に平行な偏波) Hx,Ey,Hz

TMモード(電界が溝に垂直) Ex,Hy,Ez

【0027】

ここで、求めるのは回折効率ではなく、ニアフィールドでの電磁界分布である。RCWA法では、各場所における電磁界分布を算出することもできる。具体的には、型の格子形状に挟まれたUV硬化型の樹脂中にUV光を照射したときの電磁界強度分布に偏りがあるかどうかを調べる。したがって、入射光としてTEモードの波長350nmの平面波を用い、計算結果としてHx,Ey,Hzの強度マップを得る。強度分布にムラがあるかどうかを判断するには、Hx,Ey,Hzのうちの1つを見ればよい。

【0028】

以下の図4〜図6では、光の磁界成分Hxの強度分布を、数値シミュレーションを行なった結果のマッピングデータの形態で示している。図4〜図6では、色の濃い部分の強度が高い。したがって、樹脂の硬化についても、色の濃い部分、即ち電磁界の強い領域において先行して反応が行われることが予想できる。

【0029】

図4および図5は、第1比較例および第2比較例においてUV樹脂が硬化するときのUV光の磁界成分Hxの強度分布を示す図である。図6は、本実施例においてUV樹脂が硬化するときのUV光の磁界成分Hxの強度分布を示す図である。また、図7および図8は、第1比較例および第2比較例のZ=10μmにおけるX方向位置とUV光の磁界成分Hxとの関係を示す図である。図9は、本実施例のZ=10μmにおけるX方向位置とUV光の磁界成分Hxとの関係を示す図である。すなわち、図7〜図9では、Z=10μmで、X=−10μm〜+10μmの各位置におけるUV光の磁界成分Hxの振幅(パワー)を示している。

【0030】

図4の第1比較例では、屈折率(n)が1.6で消光係数(k)が2.2の複素屈折率を有する金属により形成された金型41を用いて、UV樹脂12の側からUV光の平面波を垂直入射させている。図5の第2比較例では、1.49の屈折率を有する光透過性の材料により形成された型51を用いて、型51の側からUV光の平面波を垂直入射させている。図6の本実施例では、1.49の屈折率を有する光透過性の材料(母材)により形成され且つ屈折率が2.0で直径が0.2μmの球状の光散乱体1aが分布配置された型1を用いて、型1の側からUV光の平面波を垂直入射させている。

【0031】

成形された回折格子のエッジ近傍に着目すると、第1比較例および第2比較例では、特にX=0μm〜−1μmの範囲に磁界成分Hxの小さい領域が存在し、硬化後の樹脂中に屈折率分布を生じることが予想される。これに対して、本実施例では、磁界成分Hxが局所的に小さくなる部分は存在するものの、その間隔は光の波長に比して無視できる程度に小さいので、仮に硬化後の樹脂中に磁界成分Hxの大小に応じた屈折率分布を生じたとしても、光に対しては平均的な屈折率を有するものとして応答する。すなわち、本実施例における磁界成分Hxの分布は実質的に無視できるものである。

【0032】

さらに、本実施例のシミュレーションは、Y方向(図6の紙面に垂直な方向)の一断面における計算に過ぎない。実際には、型の内部の光散乱体はY方向にランダムに分布しているから、樹脂中に形成される磁界成分Hxの分布もランダムになり、Y方向に平均化されてほぼ均一になる。これに対して、第1比較例および第2比較例では、型中に光散乱体を含まないので、磁界成分Hxの分布はY方向に一様であり、格子エッジの全長に亘ってエッジから1μmの領域では常に照射光量が不足する条件となってしまう。

【0033】

なお、上述の実施形態では、基材11と型1の表面1bとの間にUV硬化型の樹脂12を挟んで、型1の基底面1cの側および基材11の側からUV光Luを照射している。しかしながら、これに限定されることなく、型の側および基材の側のうちの少なくとも一方の側からUV光を照射することにより、上述の実施形態と同様の効果を得ることができる。ただし、使用光に対して透過性を有しない基材を用いる場合には、型の側からのみUV光を照射することになる。また、光透過性の基材を用いていずれか一方の側からUV光を照射する場合には、型の側からUV光を照射することが好ましい。

【0034】

また、上述の実施形態では、UV硬化型の樹脂にUV光を照射してハイブリッド型の回折格子を成形している。しかしながら、UV硬化型の樹脂およびハイブリッド型の回折格子に限定されることなく、光エネルギ硬化型の樹脂に所要の光を照射して他の適当な光学素子を成形することができる。基材を有しない非ハイブリッド型の光学素子を成形する場合には、型の表面に接するように光エネルギ硬化型の樹脂を配置して、型の側および樹脂の側のうちの少なくとも一方の側から光を照射すれば良い。

【図面の簡単な説明】

【0035】

【図1】本発明の実施形態にかかる型の構成、および該型を用いて光学素子を製造する方法を概略的に示す図である。

【図2】型の側から照射されたUV光が界面から樹脂に向かってほぼ均一に出射される様子を示す図である。

【図3】基材の側から照射されたUV光が界面から樹脂に向かってほぼ均一に出射される様子を示す図である。

【図4】第1比較例においてUV樹脂が硬化するときのUV光の磁界成分Hxの強度分布を示す図である。

【図5】第2比較例においてUV樹脂が硬化するときのUV光の磁界成分Hxの強度分布を示す図である。

【図6】本実施例においてUV樹脂が硬化するときのUV光の磁界成分Hxの強度分布を示す図である。

【図7】第1比較例のZ=10μmにおけるX方向位置とUV光の磁界成分Hxとの関係を示す図である。

【図8】第2比較例のZ=10μmにおけるX方向位置とUV光の磁界成分Hxとの関係を示す図である。

【図9】本実施例のZ=10μmにおけるX方向位置とUV光の磁界成分Hxとの関係を示す図である。

【符号の説明】

【0036】

1 型

1a 光散乱体

1b 型の表面

1c 型の基底面

10 ハイブリッド型の回折格子

11 回折格子の基材

12 UV樹脂

Lu UV光

【技術分野】

【0001】

本発明は、光エネルギ硬化型の樹脂に光を照射して光学素子を成形するのに用いられる型、および該型を用いる光学素子の製造方法に関する。

【背景技術】

【0002】

型を用いて回折格子のような光学素子を成形する場合、型の形状が成型品の硬化状態に影響を及ぼすことがある。例えば、金属製の金型と光学素子の基材(基板)との間にUV硬化型(紫外線硬化型)の樹脂(以下、単に「UV樹脂」ともいう)を挟んだ状態で基板側からUV光(紫外線)を照射して硬化させる場合、金型の表面がミラーの役割を果たしたり影の部分を作ったりする。その結果、格子形状内のUV樹脂の硬化プロセスが不均一になる。

【0003】

また、例えば石英ガラスからなる光透過性の型を用いて光学素子を成形する場合も、UV光が型による屈折作用および回折作用を受けて、樹脂に対するUV光の照射が不均一になる。反射率の高い金属製の金型ほどではないが、樹脂と透過性の型との屈折率の差に起因して、その界面でのフレネル反射や周期的位相差によるUV光照射の不均一が生じる。ここで、UV光の照射不均一性とは、マクロな分布としての不均一性ではなく、格子構造の一周期の内側で見られるミクロな(局所的な)不均一性のことである。

【0004】

マクロな分布としての照射不均一性については、光源の特性を調整する既存の技術によって解決することができる。一例として、UV光源と型との間またはUV光源と光学素子の基材との間、即ちUV樹脂と光源との間の光路中に拡散板を介在させることにより、マクロな意味でのUV光の照射均一性を高める技術が提案されている(例えば、特許文献1を参照)。

【0005】

【特許文献1】特開2005−173057号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

確かに、光源からの光を拡散板などの作用により理想的に拡散させることにより、光学素子の基材や型などの対象物に入射する光がある程度の角度分布を持つことになり、対象物の全体に亘って略均一な光照射、すなわちマクロな照射均一性が可能になる。しかしながら、光源からの光を理想的に拡散させても、格子構造の一周期の内側で見られる局所的な照射不均一性を解消することはできない。

【0007】

それは、拡散板が、硬化すべきUV樹脂からある程度離れて配置され、ひいては回折構造のサイズに比してかなり遠方に配置されるからである。その結果、基材や型などの対象物に入射するUV光の角度を十分に大きく分布させることができず、UV光の局所的な照射不均一が発生してしまう。

【0008】

このように、従来技術では、UV硬化型の樹脂に対するUV光の照射に局所的な不均一が発生し易い。このため、光学素子の微小構造の先端などに樹脂特性の局所的な不均一性が生じ、ひいては所望の性能を有する光学素子を製造することが困難である。

【0009】

本発明は、前述の課題に鑑みてなされたものであり、例えばUV硬化型の樹脂に対して局所的にもほぼ均一なUV光照射を実現し、所望の性能を有する光学素子を成形することのできる型を提供することを目的とする。

【課題を解決するための手段】

【0010】

前記課題を解決するために、本発明の第1形態では、光エネルギ硬化型の樹脂に光を照射して光学素子を成形するのに用いられる型において、

使用光に対して透過性を有する母材によって形成され、その内部に分布配置されて入射光を散乱させる複数の光散乱体を含んでいることを特徴とする型を提供する。

【0011】

本発明の第2形態では、第1形態の型を用いて光学素子を製造する製造方法において、

前記型の表面に接するように光エネルギ硬化型の樹脂を配置して、前記型の側および前記樹脂の側のうちの少なくとも一方の側から光を照射することを特徴とする製造方法を提供する。

【発明の効果】

【0012】

光エネルギ硬化型の樹脂に光を照射して光学素子を成形するのに用いられる本発明の型は、使用光に対して透過性を有する母材によって形成され、その内部に分布配置されて入射光を散乱させる複数の光散乱体を含んでいる。この構成では、複数の光散乱体を含む型自体が拡散板の役割を果たすため、型の表面に接する樹脂の微細構造の隅々まで光がほぼ均一に照射される。その結果、本発明の型では、例えばUV硬化型の樹脂に対して局所的にもほぼ均一なUV光照射を実現し、所望の性能を有する光学素子を成形することができる。

【発明を実施するための最良の形態】

【0013】

以下、具体的な実施形態の説明に先立って、本発明の基本的な考え方について説明する。上述したように、従来技術ではUV硬化型の樹脂に対するUV光の照射に局所的な不均一が発生し易いが、この局所的な照射不均一性は硬化後の樹脂の屈折率および内部応力に影響する。UV硬化型の樹脂は、含有される硬化開始剤にある一定エネルギー量以上のUV光が照射されることにより周辺のモノマーの硬化をスタートさせる。樹脂に照射されるUV光に局所的な分布があれば、その局所的な分布に応じて樹脂の硬化順序にも局所的な分布が発生する。

【0014】

一方、UV硬化型の樹脂では硬化収縮が発生し、この硬化収縮により屈折率が上昇することが知られている。また、何らかの理由により硬化収縮が不完全な場合には、硬化後の樹脂に内部応力が蓄積され、その内部応力によって屈折率が異なる分布を呈する。すなわち、UV光の局所的な照射不均一性は、硬化後の樹脂に内部応力を蓄積させ、硬化後の樹脂の屈折率を局所的に不均一にする。例えば光学素子としての回折格子の一周期内において、同一周期内に屈折率ムラがあると、回折光の位相分布が設計上の位相分布と異なってしまうことが容易に予想できる。

【0015】

本発明では、例えばUV光のような使用光に対して透過性を有する材料(母材)によって型を形成し、その内部に入射光を散乱させる複数の光散乱体を分布させている。ここで、光散乱体は、例えば、粒状の形態を有し、且つ母材とは異なる屈折率を有する。その結果、本発明の型では、複数の光散乱体を含む型自体が拡散板の役割を果たし、型の表面に接する樹脂の微細構造の隅々までUV光がまんべんなく均一に照射されることになる。

【0016】

本発明の実施形態を、添付図面に基づいて説明する。図1は、本発明の実施形態にかかる型の構成、および該型を用いて光学素子を製造する方法を概略的に示す図である。本実施形態では、一例として、UV硬化型(紫外線硬化型)の樹脂にUV光(紫外線)を照射してハイブリッド型の回折格子を成形するための型および製造方法に対して本発明を適用している。

【0017】

図1を参照すると、本実施形態の型1は、使用光であるUV光Luに対して透過性を有する光学材料(母材)によって形成されている。そして、型1の内部には、入射光を散乱させる多数の光散乱体1aが分布配置されている。光散乱体1aは、粒状の形態を有し、且つ母材とは異なる屈折率を有する。

【0018】

型1の表面1bには、製造すべきハイブリッド型の回折格子10の回折光学面に対応した微細構造のパターンが形成されている。ただし、図1では、図面の明瞭化のために、表面1bの形状を単純化して示している。光散乱体1aは、型1の内部において所要の分布にしたがって配置されているが、とりわけ、微細構造を有する表面1bの近傍の領域に分布していることが重要である。

【0019】

本実施形態の製造方法では、図1に示すように、例えば石英ガラス基板のような光透過性の基材11と型1の表面1bとの間にUV硬化型の樹脂12を挟んで、型1の基底面1cの側および基材11の側からUV光Luを照射する。この場合、図2に示すように、型1の基底面1c(図2では不図示)の側から照射されたUV光Luは、型1の内部に分布する光散乱体1aによって散乱された後、型1と樹脂12との界面から樹脂12に向かってほぼ均一に出射される。

【0020】

また、図3に示すように、基材11(図2では不図示)の側から照射されたUV光Luは、基材11、樹脂12、および樹脂12と型1との界面を透過して、型1の内部に入射する。型1の内部に入射したUV光Luは、型1の内部において表面1bの近傍の領域に分布する光散乱体1aによって散乱された後、型1と樹脂12との界面から樹脂12に向かってほぼ均一に出射される。

【0021】

このように、本実施形態では、使用光であるUV光に対して透過性を有する材料によって型1を形成し、その内部に(とりわけ微細構造を有する表面1bの近傍の領域に)入射光を散乱させる多数の光散乱体1aを分布させている。したがって、本実施形態の型1は、表面1bの微細構造の近傍においてUV光を散乱させる機能を有する。

【0022】

こうして、本実施形態では、多数の光散乱体1aを含む型1自体が拡散板の役割を果たし、型1の表面1bに接する樹脂12の微細構造の隅々までUV光が均一に照射される。その結果、本実施形態の型および該型を用いる製造方法では、UV硬化型の樹脂12に対して局所的にもほぼ均一なUV光照射を実現し、所望の性能を有するハイブリッド型の回折格子10(11,12)を成形することができる。

【0023】

具体的に、本実施形態では、型1の表面1bの微細構造内のUV樹脂12にほぼ均一にUV光Luを照射することができるので、ハイブリッド型の回折格子10を構成する硬化後の樹脂12の屈折率や内部応力の均一性を全体的にも局所的にも向上させることができる。

【0024】

以下、数値例にしたがって、本実施形態の作用効果を検証する。各数値例では、屈折率が1.53のUV樹脂を用い、波長が350nmのUV光の平面波を垂直入射させて、ピッチが20μmで高さが20μmのブレーズ格子を成形するという条件で、RCWA法による解析を行った。以下、RCWA法について簡単に説明する。

【0025】

RCWA(Rigorous Coupled Wave Analysis)法とは、周期構造の厳密的な電磁界解析方法の一つである。RCWA法は、誘電率分布をフーリエ級数展開で表現し、電磁場との結合方程式を求め、これを境界条件の下で数値的に解くことにより回折効率を算出する計算手法である。周期構造を高さ方向に多層分割して、各層の電磁界はMaxwell方程式の固有モードで展開して取り扱う。電磁場を3次元で解析するので、使用するパラメータは電界E,磁界Hの各次元成分(Ex,Ey,Ez,Hx,Hy,Hz)である。

【0026】

簡略化のために直線偏光を考えたとき、電界Eと磁界Hとは直交するため、以下の成分のみの表示となる。ただし、回折格子面はXY平面内。溝はY軸に平行。光線入射方向はZ方向。

TEモード(電界が溝に平行な偏波) Hx,Ey,Hz

TMモード(電界が溝に垂直) Ex,Hy,Ez

【0027】

ここで、求めるのは回折効率ではなく、ニアフィールドでの電磁界分布である。RCWA法では、各場所における電磁界分布を算出することもできる。具体的には、型の格子形状に挟まれたUV硬化型の樹脂中にUV光を照射したときの電磁界強度分布に偏りがあるかどうかを調べる。したがって、入射光としてTEモードの波長350nmの平面波を用い、計算結果としてHx,Ey,Hzの強度マップを得る。強度分布にムラがあるかどうかを判断するには、Hx,Ey,Hzのうちの1つを見ればよい。

【0028】

以下の図4〜図6では、光の磁界成分Hxの強度分布を、数値シミュレーションを行なった結果のマッピングデータの形態で示している。図4〜図6では、色の濃い部分の強度が高い。したがって、樹脂の硬化についても、色の濃い部分、即ち電磁界の強い領域において先行して反応が行われることが予想できる。

【0029】

図4および図5は、第1比較例および第2比較例においてUV樹脂が硬化するときのUV光の磁界成分Hxの強度分布を示す図である。図6は、本実施例においてUV樹脂が硬化するときのUV光の磁界成分Hxの強度分布を示す図である。また、図7および図8は、第1比較例および第2比較例のZ=10μmにおけるX方向位置とUV光の磁界成分Hxとの関係を示す図である。図9は、本実施例のZ=10μmにおけるX方向位置とUV光の磁界成分Hxとの関係を示す図である。すなわち、図7〜図9では、Z=10μmで、X=−10μm〜+10μmの各位置におけるUV光の磁界成分Hxの振幅(パワー)を示している。

【0030】

図4の第1比較例では、屈折率(n)が1.6で消光係数(k)が2.2の複素屈折率を有する金属により形成された金型41を用いて、UV樹脂12の側からUV光の平面波を垂直入射させている。図5の第2比較例では、1.49の屈折率を有する光透過性の材料により形成された型51を用いて、型51の側からUV光の平面波を垂直入射させている。図6の本実施例では、1.49の屈折率を有する光透過性の材料(母材)により形成され且つ屈折率が2.0で直径が0.2μmの球状の光散乱体1aが分布配置された型1を用いて、型1の側からUV光の平面波を垂直入射させている。

【0031】

成形された回折格子のエッジ近傍に着目すると、第1比較例および第2比較例では、特にX=0μm〜−1μmの範囲に磁界成分Hxの小さい領域が存在し、硬化後の樹脂中に屈折率分布を生じることが予想される。これに対して、本実施例では、磁界成分Hxが局所的に小さくなる部分は存在するものの、その間隔は光の波長に比して無視できる程度に小さいので、仮に硬化後の樹脂中に磁界成分Hxの大小に応じた屈折率分布を生じたとしても、光に対しては平均的な屈折率を有するものとして応答する。すなわち、本実施例における磁界成分Hxの分布は実質的に無視できるものである。

【0032】

さらに、本実施例のシミュレーションは、Y方向(図6の紙面に垂直な方向)の一断面における計算に過ぎない。実際には、型の内部の光散乱体はY方向にランダムに分布しているから、樹脂中に形成される磁界成分Hxの分布もランダムになり、Y方向に平均化されてほぼ均一になる。これに対して、第1比較例および第2比較例では、型中に光散乱体を含まないので、磁界成分Hxの分布はY方向に一様であり、格子エッジの全長に亘ってエッジから1μmの領域では常に照射光量が不足する条件となってしまう。

【0033】

なお、上述の実施形態では、基材11と型1の表面1bとの間にUV硬化型の樹脂12を挟んで、型1の基底面1cの側および基材11の側からUV光Luを照射している。しかしながら、これに限定されることなく、型の側および基材の側のうちの少なくとも一方の側からUV光を照射することにより、上述の実施形態と同様の効果を得ることができる。ただし、使用光に対して透過性を有しない基材を用いる場合には、型の側からのみUV光を照射することになる。また、光透過性の基材を用いていずれか一方の側からUV光を照射する場合には、型の側からUV光を照射することが好ましい。

【0034】

また、上述の実施形態では、UV硬化型の樹脂にUV光を照射してハイブリッド型の回折格子を成形している。しかしながら、UV硬化型の樹脂およびハイブリッド型の回折格子に限定されることなく、光エネルギ硬化型の樹脂に所要の光を照射して他の適当な光学素子を成形することができる。基材を有しない非ハイブリッド型の光学素子を成形する場合には、型の表面に接するように光エネルギ硬化型の樹脂を配置して、型の側および樹脂の側のうちの少なくとも一方の側から光を照射すれば良い。

【図面の簡単な説明】

【0035】

【図1】本発明の実施形態にかかる型の構成、および該型を用いて光学素子を製造する方法を概略的に示す図である。

【図2】型の側から照射されたUV光が界面から樹脂に向かってほぼ均一に出射される様子を示す図である。

【図3】基材の側から照射されたUV光が界面から樹脂に向かってほぼ均一に出射される様子を示す図である。

【図4】第1比較例においてUV樹脂が硬化するときのUV光の磁界成分Hxの強度分布を示す図である。

【図5】第2比較例においてUV樹脂が硬化するときのUV光の磁界成分Hxの強度分布を示す図である。

【図6】本実施例においてUV樹脂が硬化するときのUV光の磁界成分Hxの強度分布を示す図である。

【図7】第1比較例のZ=10μmにおけるX方向位置とUV光の磁界成分Hxとの関係を示す図である。

【図8】第2比較例のZ=10μmにおけるX方向位置とUV光の磁界成分Hxとの関係を示す図である。

【図9】本実施例のZ=10μmにおけるX方向位置とUV光の磁界成分Hxとの関係を示す図である。

【符号の説明】

【0036】

1 型

1a 光散乱体

1b 型の表面

1c 型の基底面

10 ハイブリッド型の回折格子

11 回折格子の基材

12 UV樹脂

Lu UV光

【特許請求の範囲】

【請求項1】

光エネルギ硬化型の樹脂に光を照射して光学素子を成形するのに用いられる型において、

使用光に対して透過性を有する母材によって形成され、その内部に分布配置されて入射光を散乱させる複数の光散乱体を含んでいることを特徴とする型。

【請求項2】

前記光散乱体は、前記母材とは異なる屈折率を有することを特徴とする請求項1に記載の型。

【請求項3】

前記光散乱体は、粒状の形態を有することを特徴とする請求項1または2に記載の型。

【請求項4】

前記複数の光散乱体は、微細構造を有する表面の近傍の領域に分布していることを特徴とする請求項1乃至3のいずれか1項に記載の型。

【請求項5】

前記母材は、紫外線に対して透過性を有することを特徴とする請求項1乃至4のいずれか1項に記載の型。

【請求項6】

請求項1乃至5のいずれか1項に記載の型を用いて光学素子を製造する製造方法において、

前記型の表面に接するように光エネルギ硬化型の樹脂を配置して、前記型の側および前記樹脂の側のうちの少なくとも一方の側から光を照射することを特徴とする製造方法。

【請求項7】

前記光学素子の基材と前記型の表面との間に前記樹脂を挟んで、前記型の側および前記基材の側のうちの少なくとも一方の側から光を照射することを特徴とする請求項6に記載の製造方法。

【請求項8】

前記型の側から光を照射することを特徴とする請求項6または7に記載の製造方法。

【請求項1】

光エネルギ硬化型の樹脂に光を照射して光学素子を成形するのに用いられる型において、

使用光に対して透過性を有する母材によって形成され、その内部に分布配置されて入射光を散乱させる複数の光散乱体を含んでいることを特徴とする型。

【請求項2】

前記光散乱体は、前記母材とは異なる屈折率を有することを特徴とする請求項1に記載の型。

【請求項3】

前記光散乱体は、粒状の形態を有することを特徴とする請求項1または2に記載の型。

【請求項4】

前記複数の光散乱体は、微細構造を有する表面の近傍の領域に分布していることを特徴とする請求項1乃至3のいずれか1項に記載の型。

【請求項5】

前記母材は、紫外線に対して透過性を有することを特徴とする請求項1乃至4のいずれか1項に記載の型。

【請求項6】

請求項1乃至5のいずれか1項に記載の型を用いて光学素子を製造する製造方法において、

前記型の表面に接するように光エネルギ硬化型の樹脂を配置して、前記型の側および前記樹脂の側のうちの少なくとも一方の側から光を照射することを特徴とする製造方法。

【請求項7】

前記光学素子の基材と前記型の表面との間に前記樹脂を挟んで、前記型の側および前記基材の側のうちの少なくとも一方の側から光を照射することを特徴とする請求項6に記載の製造方法。

【請求項8】

前記型の側から光を照射することを特徴とする請求項6または7に記載の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2010−64321(P2010−64321A)

【公開日】平成22年3月25日(2010.3.25)

【国際特許分類】

【出願番号】特願2008−231600(P2008−231600)

【出願日】平成20年9月10日(2008.9.10)

【出願人】(000004112)株式会社ニコン (12,601)

【Fターム(参考)】

【公開日】平成22年3月25日(2010.3.25)

【国際特許分類】

【出願日】平成20年9月10日(2008.9.10)

【出願人】(000004112)株式会社ニコン (12,601)

【Fターム(参考)】

[ Back to top ]