型、それを用いたインプリント方法および物品の製造方法

【課題】外部環境からの熱に起因した熱変形を低減するのに有利な型を提供する。

【解決手段】この型8は、被処理体13に対して成形すべきパターンが形成されたパターン部8aを有する。パターン部8aが設置されている側の面は、パターン部8aが配置された第1面と、パターン部8aが配置されていない第2面8bとを含む。型8は、第2面8bの表面に、外部環境からの熱を拡散させる熱拡散膜40(42、45)を有する。

【解決手段】この型8は、被処理体13に対して成形すべきパターンが形成されたパターン部8aを有する。パターン部8aが設置されている側の面は、パターン部8aが配置された第1面と、パターン部8aが配置されていない第2面8bとを含む。型8は、第2面8bの表面に、外部環境からの熱を拡散させる熱拡散膜40(42、45)を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、型、それを用いたインプリント方法および物品の製造方法に関する。

【背景技術】

【0002】

半導体デバイスやMEMSなどの微細化の要求が進み、従来のフォトリソグラフィー技術に加え、基板上の未硬化樹脂を型(モールド)で成形し、樹脂のパターンを基板上に形成する微細加工技術が注目を集めている。この技術は、インプリント技術とも呼ばれ、基板上に数ナノメートルオーダーの微細な構造体を形成することができる。例えば、インプリント技術の1つとして、光硬化法がある。この光硬化法を採用したインプリント装置では、まず、基板(ウエハ)上のインプリント領域であるショットに紫外線硬化樹脂(インプリント材、光硬化性樹脂)を塗布する。次に、この樹脂(未硬化樹脂)を型により成形する。そして、紫外線を照射して樹脂を硬化させたうえで引き離すことにより、樹脂のパターンが基板上に形成される。一般に半導体デバイスの製造においては、このような一連のインプリント動作を、1枚の基板上にてパターン形成領域(ショット領域)を変更しつつ複数回実施することで、複数の樹脂のパターンを成形する。

【0003】

上記技術を採用したインプリント装置では、型と基板上の樹脂とを押し付けたとき、樹脂の内部に気泡が残留する場合がある。この状態で樹脂を硬化させると、気泡が存在する場所のパターンが形成されなかったり、パターンが歪んだりするなどの影響が生じる可能性がある。そこで、特許文献1は、型と基板上の樹脂とを押し付ける際に、樹脂に対して拡散性または溶解性が高いヘリウムや二酸化炭素などのガスを供給し、型と基板上の樹脂との隙間に充填させるインプリント・リソグラフィ法を開示している。さらに、この特許文献1では、型と基板との間の空間を大気圧以下とすることで、気泡の残留を低減させる方法も開示されている。また、特許文献2は、型またはその周辺や、基板を保持するステージに設置した回収口からガスの回収(排気)を行いつつ、型と基板との間の空間に上記のようなガスを供給するリソグラフィ・インプリント・システムを開示している。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特表2007−509769号公報

【特許文献2】特表2009−532245号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ここで、インプリント装置にて、特に1枚の基板上でショット領域を変更しつつインプリント処理を繰り返す場合について考える。このとき、特許文献1および特許文献2に示す方法では、型と基板とが毎回接近することで、ショット領域で発生した外部環境からの熱が、型と基板との隙間の上記ガスを介して型に伝達される。したがって、この熱に起因して型が変形する可能性があり、この熱変形は、結果的にこの型を使用するインプリント装置の転写精度に影響を及ぼす。

【0006】

本発明は、このような状況を鑑みてなされたものであり、外部環境からの熱に起因した熱変形を低減するのに有利な型を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記課題を解決するために、本発明は、被処理体に対して成形すべきパターンが形成されたパターン部を有する型であって、パターン部が設置されている側の面は、パターン部が配置された第1面と、パターン部が配置されていない第2面と、を含み、第2面の表面に、外部環境からの熱を拡散させる熱拡散膜を有することを特徴とする。

【発明の効果】

【0008】

本発明によれば、外部環境からの熱に起因した熱変形を低減するのに有利な型を提供することができる。

【図面の簡単な説明】

【0009】

【図1】本発明の一実施形態に係るインプリント装置の構成を示す図である。

【図2】モールドとウエハとの押し付け動作時の位置関係を示す図である。

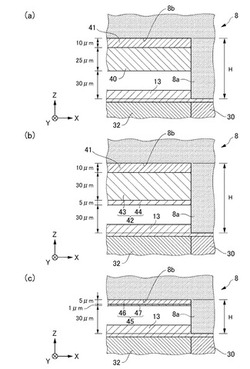

【図3】熱拡散膜の構成の3つの例を示す図である。

【発明を実施するための形態】

【0010】

以下、本発明を実施するための形態について図面を参照して説明する。

【0011】

まず、本発明の一実施形態に係るインプリント装置について説明する。図1は、本実施形態に係るインプリント装置1の構成を示す概略図である。このインプリント装置1は、物品としての半導体デバイスなどのデバイスの製造に使用され、被処理基板であるウエハ上(基板上)の未硬化樹脂(被処理体)を、本実施形態のモールド(型)で成形し、ウエハ上に樹脂のパターンを形成する装置である。なお、ここでは光硬化法を採用したインプリント装置とする。また、以下の各図において、ウエハ上の樹脂に対して紫外線を照射する照明系の光軸に平行にZ軸を取り、Z軸に垂直な平面内に互いに直交するX軸およびY軸を取っている。インプリント装置1は、まず、光照射部2と、モールド保持機構3と、ウエハステージ4と、塗布部5と、ガス供給機構6と、制御部7とを備える。

【0012】

光照射部2は、インプリント処理の際に、モールド8に対して紫外線9を照射する。この光照射部2は、不図示の光源と、この光源から射出された紫外線9をインプリントに適切な光に調整するための光学素子とから構成される。なお、本実施形態では光硬化法を採用するために光照射部2を設置しているが、例えば熱硬化法を採用する場合には、光照射部2に換えて、熱硬化性樹脂を硬化させるための熱源部を設置することとなる。

【0013】

モールド8は、外周形状が矩形であり、ウエハ10に対向する面に3次元状に形成されたパターン部(例えば、表面上に回路パターンなどの転写すべき微細な凹凸パターンを有する凸部)8aを含む。このモールド8の材質は、紫外線9を透過させることが可能な石英などである。また、モールド8は、以下のような変形を容易とするために、紫外線9が照射される面に、平面形状が円形で、かつ、ある程度の深さを有するキャビティ(凹部)が形成された形状としてもよい。特に、本実施形態のモールド8は、ウエハ10に対向する面におけるパターン部8aの表面(第1面)の領域を除いた第2面8bに、熱拡散膜を有する。この熱拡散膜については、以下で詳説する。

【0014】

モールド保持機構3は、まず、モールド8を保持するモールドチャック11と、このモールドチャック11を保持し、モールド8(モールドチャック11)を移動させるモールド駆動機構12とを有する。モールドチャック11は、モールド8における紫外線9の照射面の外周領域を真空吸着力や静電力により引き付けることでモールド8を保持し得る。例えば、モールドチャック11が真空吸着力によりモールド8を保持する場合には、モールドチャック11は、外部に設置された不図示の真空ポンプに接続され、この真空ポンプのON/OFFによりモールド8の脱着が切り替えられる。モールド駆動機構12は、モールド8とウエハ10上の樹脂13との押し付け、または引き離しを選択的に行うようにモールド8をZ軸方向に移動させる。このモールド駆動機構12に採用可能なアクチュエータとしては、例えばリニアモータまたはエアシリンダがある。また、モールド8の高精度な位置決めに対応するために、粗動駆動系や微動駆動系などの複数の駆動系から構成されていてもよい。さらに、Z軸方向だけでなく、X軸方向やY軸方向、またはθ(Z軸周りの回転)方向の位置調整機能や、モールド8の傾きを補正するためのチルト機能などを有する構成もあり得る。なお、インプリント装置1における押し付けおよび引き離し動作は、上述のようにモールド8をZ軸方向に移動させることで実現してもよいが、ウエハステージ4をZ軸方向に移動させることで実現してもよく、または、その双方を相対的に移動させてもよい。

【0015】

また、モールドチャック11およびモールド駆動機構12は、光照射部2から射出された紫外線9がウエハ10に向けて照射されるように、中心部(内側)に開口領域14を有する。この開口領域14には、不図示であるが、開口領域14の一部とモールド8とで囲まれる空間を密閉空間とする光透過部材(例えばガラス板)が設置され、真空ポンプなどを含む圧力調整装置により空間内の圧力が調整される。この圧力調整装置は、例えば、押し付け動作に際し、前記空間内の圧力をその外部よりも高く設定することで、パターン部8aをウエハ10に向かい凸形に撓ませ、樹脂13に対してパターン部8aの中心部から接触させる。これにより、パターン部8aと樹脂13との間に気体(空気)が閉じ込められるのを抑え、パターン部8aの凹凸パターンに樹脂13を隅々まで充填させることができる。さらに、モールド保持機構3は、モールドチャック11におけるモールド8の保持側に、モールド8の側面に外力または変位を与えることによりモールド8(パターン部8a)の形状を補正する倍率補正機構15を有する。

【0016】

ウエハ10は、例えば、単結晶シリコン基板やSOI(Silicon on Insulator)基板であり、この被処理面には、モールド8に形成されたパターン部8aにより成形される紫外線硬化樹脂(以下「樹脂」という)13が塗布される。

【0017】

ウエハステージ4は、ウエハ10を保持し、押し付け動作に際し、モールド8と樹脂13との位置合わせを実施する。このウエハステージ4は、ウエハ10を吸着力により保持するウエハチャック16と、このウエハチャック16を機械的手段により保持し、各軸方向に移動可能とするステージ駆動機構17とを有する。ステージ駆動機構17は、アクチュエータとして、例えばリニアモータを採用し得る。このステージ駆動機構17も、X軸およびY軸の各方向に対して、粗動駆動系や微動駆動系などの複数の駆動系から構成されていてもよい。さらに、Z軸方向の位置調整のための駆動系や、ウエハ10のθ方向の位置調整機能、またはウエハ10の傾きを補正するためのチルト機能などを有する構成もあり得る。また、ウエハステージ4は、その表面上にモールド8をアライメントする際に利用する基準マーク20を有する。

【0018】

塗布部5は、モールド保持機構3の近傍に設置され、ウエハ10上に樹脂(未硬化樹脂)13を塗布する。ここで、この樹脂13は、紫外線9を受光することにより硬化する性質を有する光硬化性樹脂(インプリント材)であり、半導体デバイス製造工程などの各種条件により適宜選択される。また、塗布部5の吐出ノズル5aから吐出される樹脂13の量も、ウエハ10上に形成される樹脂13の所望の厚さや、形成されるパターンの密度などにより適宜決定される。

【0019】

ガス供給機構6は、パターン部8aの凹凸パターンに樹脂13が充填される時間を短縮させたり、充填された樹脂13に気泡が残留することを防止させたりするために、押し付け動作時にモールド8とウエハ10との隙間にガスを供給する。このガス供給機構6は、モールド8の四方の側面部にそれぞれ配置され、ウエハ10側へガスを供給(放出)する4つの供給口18(18a〜18d:図2参照)と、供給量を適宜調整しつつ、配管19を介してガスを各供給口18へ送るガス制御部21とを含む。各供給口18のガス放出面は、モールド8のウエハ10に向かう側の面と同等の高さに設定される。なお、供給ガスとしては、樹脂13に対して拡散性または溶解性が高いヘリウムや二酸化炭素などのガスを採用することが望ましい。

【0020】

制御部7は、インプリント装置1の各構成要素の動作および調整などを制御し得る。制御部7は、例えば、コンピュータなどで構成され、インプリント装置1の各構成要素に回線を介して接続され、プログラムなどにしたがって各構成要素の制御を実行し得る。さらに、制御部7は、不図示であるが、モールド8およびウエハ10の温度を所望の基準温度に一定に保つための精密温度制御装置の制御も実行する。なお、制御部7は、インプリント装置1の他の部分と一体で(共通の筐体内に)構成してもよいし、インプリント装置1の他の部分とは別体で(別の筐体内に)構成してもよい。

【0021】

また、インプリント装置1は、例えばウエハアライメントとして、ウエハ10上に形成されたアライメントマークと、モールド8に形成されたアライメントマークとのX軸およびY軸の各方向への位置ずれを計測するアライメント計測系22を備える。制御部7は、アライメント計測系22の計測結果に基づいて押し付け位置(座標)を演算する。また、インプリント装置1は、ウエハステージ4を載置するベース定盤23と、モールド保持機構3を固定するブリッジ定盤24と、ベース定盤23から延設され、除振器25を介してブリッジ定盤24を支持するための支柱26とを備える。除振器25は、床面からブリッジ定盤24へ伝わる振動を除去するものである。さらに、インプリント装置1は、共に不図示であるが、モールド8を装置外部からモールド保持機構3へ搬送するモールド搬送機構と、ウエハ10を装置外部からウエハステージ4へ搬送する基板搬送機構とを備える。

【0022】

次に、インプリント装置1によるインプリント方法について説明する。図2は、モールド8とウエハ10との押し付け動作時の位置関係を示す概略図である。特に、図2(a)は、ウエハ10の中心に位置するショット領域を処理対象とした場合の断面図であり、また、図2(b)は、図2(a)のA−A´断面を示す平面図である。まず、制御部7は、モールド搬送機構によりモールド8をモールドチャック11に搬送させ、搭載させる。次に、制御部7は、アライメント計測系22により、基準マーク20とモールド8に形成されたアライメントマークとの間のX軸、Y軸、およびθの各方向のずれを計測させる。ここで、制御部7は、モールドアライメントとして、この計測結果に基づいて基準マーク20とモールド8に形成されたアライメントマークとの位置合わせを実施させる。次に、制御部7は、基板搬送機構によりウエハステージ4上のウエハチャック16にウエハ10を載置および固定させ、ウエハステージ4を塗布部5の塗布位置へ移動させる。次に、塗布部5は、塗布工程として、ウエハ10上の処理対象であるショット領域(例えば対象ショット領域30)に樹脂13を塗布する。次に、制御部7は、対象ショット領域30がモールド8に形成されたパターン部8aの直下に位置するように、ウエハステージ4を移動させ、ウエハアライメントを実行させる。次に、制御部7は、モールド駆動機構12を駆動させ、ウエハ10上の樹脂13にモールド8を押し付ける(押型工程)。このとき、制御部7は、モールド保持機構3の内部に設置された不図示の荷重センサにより、押し付け完了の判断を実行する。この押し付けにより、樹脂13がパターン部8aの凹凸パターンに充填される。この状態で、制御部7は、硬化工程として、光照射部2にモールド8の上面から紫外線9を照射させ、モールド8を透過した紫外線9により樹脂13を硬化させる。そして、樹脂13が硬化した後、制御部7は、モールド駆動機構12を再駆動させ、モールド8を樹脂13から引き離す(離型工程)。これにより、ウエハ10上の対象ショット領域30の表面には、パターン部8aの凹凸パターンに倣った3次元形状の樹脂13のパターン(層)が成形される。このような一連のインプリント動作をウエハステージ4の駆動によりショット領域を変更しつつ複数回実施することで、1枚のウエハ10上に複数の樹脂13のパターンを成形することができる。

【0023】

ここで、上記押型工程において、対象ショット領域30上の樹脂13にパターン部8aを押し付けるとき、パターン部8aの凹凸パターンに充填された樹脂13の内部に気泡が残留する場合がある。この状態で樹脂13を硬化させると、気泡が存在する場所のパターンが形成されなかったり、パターンが歪んだりするなどの影響が生じる可能性がある。そこで、制御部7は、ガス供給機構6により、少なくとも押型工程における押し付け動作の直前にガスを供給させ、モールド8とウエハ10との隙間空間の雰囲気を大気から供給ガスへ置換させることで気泡の発生を抑止する。このとき、供給されたガス31は、このガス自身の有する拡散効果により、一定の時間を経ることでモールド8の中心付近に位置するパターン部8a近傍のガス濃度が十分に高くなる(例えば濃度70%以上)。その後、制御部7がモールド駆動機構12に対して押し付け動作を開始させることで、上記のようなパターンに対する影響を抑える。

【0024】

この押型工程後、制御部7は、硬化工程に移行するが、このときウエハ10の紫外線9が照射された部分は、照射熱により発熱する。ここで発生した熱は、次の処理対象となるショット領域に対する押型工程にて、モールド8とウエハ10との隙間空間のガス31を通じて、ウエハ10上の前の処理対象であったショット領域(前ショット領域32)での残存した照射熱がモールド8に伝わる。例えば、供給されたガス31がヘリウムのように熱伝導率が高い気体の場合には、伝熱量が大きい。したがって、対象ショット領域30に対する押型工程において、外部環境である前ショット領域32から伝わる熱(またはその熱の蓄積)に起因して、モールド8が熱変形を起こす可能性がある。このモールド8の熱変形は、アライメントマークの変位やパターン部8aの変形の原因となり、インプリント装置1の転写精度(重ね合わせ精度)に影響を及ぼす。そこで、本実施形態では、前ショット領域32からの伝熱を低減させるように、以下のような構成を採用する。

【0025】

なお、本実施形態のウエハ10上には、図2(b)に示すように、一例として破線で示された複数(計61カ所)のショット領域33が存在し、インプリント装置1は、各ショット領域33に順次パターンを形成するものとする。また、前ショット領域32に対するパターン形成後、隣接する対象ショット領域30に対してパターン形成を実施すると仮定する。このとき、前ショット領域32の温度は、照射熱が残留しているため、インプリント装置1自体の基準温度T0よりも高い温度TWである。一方、前ショット領域32に対向するモールド8の表面(パターン部8a以外の面)8bの温度は、基準温度T0よりもΔTだけ上昇している(TW−T0>ΔT)。さらに、供給されたガス31の温度は、ガス制御部20により、モールド8と同じ温度(T0)に制御されている。

【0026】

本実施形態のモールド8は、モールド8に対する前ショット領域32からの伝熱を低減させるため、上述のとおり、パターン部8aの表面(第1面)の部分を除いたモールド8の第2面8bの全面に熱拡散膜を有する。図3は、熱拡散膜の構成の3つの例を示す概略断面図であり、特に押型工程後のパターン部8aの端部付近を拡大した図である。なお、本実施形態の各例では、パターン部8aの厚み(高さ)Hを65μm程度としている。したがって、第2面8bに構成される熱拡散膜の厚みは、押し付け動作時にウエハ10上の樹脂13との接触を回避することを考慮し、1μm以上、40μm以下とすることが望ましい。

【0027】

まず、熱拡散膜の第1例として、図3(a)に示す熱拡散膜40は、厚さが約25μmのグラファイトシートである。このグラファイトシートは、高分子フィルムを熱分解によりグラファイト化する方法により製作される、単結晶に近似した構造を有する炭素材料膜である。グラファイトシートは、25〜100μm程度の非常に薄いシート状に成形することができるため、本実施形態での厚みは、約25μmとしている。なお、グラファイトシートの厚みは、適宜変更可能であり、例えば、パターン部8aの厚みHをより小さくするために、さらに厚みを小さくしてもよい。この熱拡散膜40は、接着剤によりモールド8の表面8bに固定され得る。接着剤としては、例えば、紫外線硬化性樹脂やエポキシ系樹脂などを含有するものが採用可能であり、アウトガスが少ないものが望ましい。この第1例では、モールド8は、その表面8bにて接着剤により約10μmの均一な接着層41を形成し、この接着層41に熱拡散膜40を積層させている。

【0028】

ここで、モールド8の材質である石英の熱伝導率は、1.38W/(m・K)程度であり、熱伝導性が非常に低い。これに対して、グラファイトシートは、異方性熱伝導材料であり、厚み方向(Z軸方向)の熱伝導率が15W/(m・K)程度であるのに対し、平面方向(XY軸方向)の熱伝導率は、1600W/(m・K)程度と非常に大きい。また、熱拡散膜40と供給されたガス31との温度差が上記の定義に従ってΔTであり、ガス31と接触する接触面積をSとし、表面熱伝達率をhとすると、ガス31へ流れる放熱量(熱流量)Wは、以下の式(1)で現される。

W=S×h×ΔT (1)

したがって、式(1)より、接触面積S、表面熱伝達率h、または温度差ΔTの少なくともいずれかが大きくなる条件下において、放熱量Wが大きくなることが分かる。なお、表面熱伝達率hは、境界面での熱の伝わりやすさを表し、ガスの風速や物体の大きさ、姿勢などの状態により変化する。

【0029】

このように、平面方向の熱伝達特性に優れた熱拡散膜40を有するモールド8は、従来のモールドよりも温度分布の不均一性を改善し得る。すなわち、モールド8は、このモールド8の内部に伝わろうとする前ショット領域32からの残留熱を熱拡散膜40全体に拡散させ、熱拡散膜40に接するガス31への放熱量を大きくさせることができる。したがって、モールド8は、前ショット領域32に対向するモールド8の表面部分の温度上昇を抑制することができるので、モールド8の熱分布に起因した熱変形を低減させることができる。特に、第1例では、熱拡散膜40として異方性熱伝導材料であるグラファイトシートを採用するため、例えば金属材を採用する場合に比べ、熱がモールド8の内部へより伝わりにくく、モールド8の熱変形が効率良く低減される。また、本実施形態では、モールド8の表面8bの全面に熱拡散膜40を構成しているので、前ショット領域32が図2(b)に示す他のショット領域32a〜32wのいずれの領域であったとしても、熱拡散膜40の放熱効果を期待できる。

【0030】

次に、熱拡散膜の第2例として、図3(b)に示す熱拡散膜42は、樹脂フィルム43に金属材を蒸着させた積層膜である。樹脂フィルム43は、PET(ポリエチレンテレフタレート)であり、厚さは、約30μmである。一方、蒸着させる金属材は、熱伝導率が350W/(m・K)以上となるような、熱伝達率が高い金属材(例えば銅)であり、この金属材による金属膜44の厚さは、約5μmである。なお、この金属膜44に採用可能な金属材としては、上記の銅の他に、銀、アルミ、または金などがある。この場合も、熱拡散膜42の厚みは、適宜変更可能である。また、この熱拡散膜42も、接着剤による接着層41を介し、モールド8の表面8bに固定され得る。ここで、PETの熱伝導率は、0.14W/(m・K)程度であり、第1例でのグラファイトシートの厚み方向の熱伝導率と比べて非常に小さい。一方、例えば銅の熱伝導率は、398W/(m・K)であり、モールド8の材質である石英と比べて非常に大きい。したがって、この場合のモールド8は、第1例の熱拡散膜40を採用した場合に比べ、モールド8への熱伝達を小さくすることができ、モールド8の熱変形をより低減させることができる。

【0031】

さらに、熱拡散膜の第3例として、図3(c)に示す熱拡散膜45は、モールド8の表面8bに、熱伝導率が400W/(m・K)以上の金属材を蒸着し、その金属材による金属膜46上に保護膜としてのSiO2薄膜47を積層させた膜である。金属膜46に採用可能な金属材は、例えば、熱伝導率が427W/(m・K)の銀であり、金属膜46の厚さは、約5μmである。一方、保護膜の厚さは、パターン部8aの厚みHを考慮して設定され得るが、本例では約1μmとしている。この場合のモールド8は、第1例および第2例の熱拡散膜40、42を採用した場合とは異なり、接着層を有しないことから、厚さを極めて薄くすることができ、また光照射による接着層の劣化がないため、モールド8の寿命を長くすることができる。また、パターン部8aの厚みHを小さくすることができるので、モールド8の設計自由度の向上に有利となり得る。さらに、熱拡散膜45は、保護膜としてのSiO2薄膜47を有するので、金属膜46の成分がウエハ10上に形成されるパターンへ落下し、汚染されることを防止できる。同様に、モールド8をインプリント装置1から搬出し洗浄する際に、金属膜46の成分がパターン部8aへ転移し、インプリント処理時にウエハ10上のパターンが汚染されることを防止できる。

【0032】

本実施形態に係るインプリント装置1は、上記のような熱変形を低減することができるモールド8を採用することで、ウエハ上の樹脂に対する転写精度の低下を抑えることができる。さらに、転写精度の低下が抑えられることで、インプリント装置1による1つのショット領域当たりの転写時間を短くすることができ、結果的に生産効率を向上させることができる。

【0033】

以上のように、本実施形態によれば、パターン転写時の熱変形を抑えるのに有利なモールドを提供することができる。さらに、このモールドを採用することで、ウエハ上の樹脂に対する転写精度の低下を抑えるのに有利なインプリント方法を提供することができる。

【0034】

(物品の製造方法)

物品としてのデバイス(半導体集積回路素子、液晶表示素子等)の製造方法は、上述したインプリント方法を用いて基板(ウエハ、ガラスプレート、フィルム状基板)にパターンを形成する工程を含む。さらに、該製造方法は、パターンを形成された基板をエッチングする工程を含み得る。なお、パターンドメディア(記録媒体)や光学素子などの他の物品を製造する場合には、該製造方法は、エッチングの代わりにパターンを形成された基板を加工する他の処理を含み得る。本実施形態の物品の製造方法は、従来の方法に比べて、物品の性能・品質・生産性・生産コストの少なくとも1つにおいて有利である。

【0035】

以上、本発明の好ましい実施形態について説明したが、本発明は、これらの実施形態に限定されず、その要旨の範囲内で種々の変形および変更が可能である。

【符号の説明】

【0036】

8 モールド

8a パターン部

8b 第2面

13 樹脂

40 熱拡散膜

【技術分野】

【0001】

本発明は、型、それを用いたインプリント方法および物品の製造方法に関する。

【背景技術】

【0002】

半導体デバイスやMEMSなどの微細化の要求が進み、従来のフォトリソグラフィー技術に加え、基板上の未硬化樹脂を型(モールド)で成形し、樹脂のパターンを基板上に形成する微細加工技術が注目を集めている。この技術は、インプリント技術とも呼ばれ、基板上に数ナノメートルオーダーの微細な構造体を形成することができる。例えば、インプリント技術の1つとして、光硬化法がある。この光硬化法を採用したインプリント装置では、まず、基板(ウエハ)上のインプリント領域であるショットに紫外線硬化樹脂(インプリント材、光硬化性樹脂)を塗布する。次に、この樹脂(未硬化樹脂)を型により成形する。そして、紫外線を照射して樹脂を硬化させたうえで引き離すことにより、樹脂のパターンが基板上に形成される。一般に半導体デバイスの製造においては、このような一連のインプリント動作を、1枚の基板上にてパターン形成領域(ショット領域)を変更しつつ複数回実施することで、複数の樹脂のパターンを成形する。

【0003】

上記技術を採用したインプリント装置では、型と基板上の樹脂とを押し付けたとき、樹脂の内部に気泡が残留する場合がある。この状態で樹脂を硬化させると、気泡が存在する場所のパターンが形成されなかったり、パターンが歪んだりするなどの影響が生じる可能性がある。そこで、特許文献1は、型と基板上の樹脂とを押し付ける際に、樹脂に対して拡散性または溶解性が高いヘリウムや二酸化炭素などのガスを供給し、型と基板上の樹脂との隙間に充填させるインプリント・リソグラフィ法を開示している。さらに、この特許文献1では、型と基板との間の空間を大気圧以下とすることで、気泡の残留を低減させる方法も開示されている。また、特許文献2は、型またはその周辺や、基板を保持するステージに設置した回収口からガスの回収(排気)を行いつつ、型と基板との間の空間に上記のようなガスを供給するリソグラフィ・インプリント・システムを開示している。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特表2007−509769号公報

【特許文献2】特表2009−532245号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ここで、インプリント装置にて、特に1枚の基板上でショット領域を変更しつつインプリント処理を繰り返す場合について考える。このとき、特許文献1および特許文献2に示す方法では、型と基板とが毎回接近することで、ショット領域で発生した外部環境からの熱が、型と基板との隙間の上記ガスを介して型に伝達される。したがって、この熱に起因して型が変形する可能性があり、この熱変形は、結果的にこの型を使用するインプリント装置の転写精度に影響を及ぼす。

【0006】

本発明は、このような状況を鑑みてなされたものであり、外部環境からの熱に起因した熱変形を低減するのに有利な型を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記課題を解決するために、本発明は、被処理体に対して成形すべきパターンが形成されたパターン部を有する型であって、パターン部が設置されている側の面は、パターン部が配置された第1面と、パターン部が配置されていない第2面と、を含み、第2面の表面に、外部環境からの熱を拡散させる熱拡散膜を有することを特徴とする。

【発明の効果】

【0008】

本発明によれば、外部環境からの熱に起因した熱変形を低減するのに有利な型を提供することができる。

【図面の簡単な説明】

【0009】

【図1】本発明の一実施形態に係るインプリント装置の構成を示す図である。

【図2】モールドとウエハとの押し付け動作時の位置関係を示す図である。

【図3】熱拡散膜の構成の3つの例を示す図である。

【発明を実施するための形態】

【0010】

以下、本発明を実施するための形態について図面を参照して説明する。

【0011】

まず、本発明の一実施形態に係るインプリント装置について説明する。図1は、本実施形態に係るインプリント装置1の構成を示す概略図である。このインプリント装置1は、物品としての半導体デバイスなどのデバイスの製造に使用され、被処理基板であるウエハ上(基板上)の未硬化樹脂(被処理体)を、本実施形態のモールド(型)で成形し、ウエハ上に樹脂のパターンを形成する装置である。なお、ここでは光硬化法を採用したインプリント装置とする。また、以下の各図において、ウエハ上の樹脂に対して紫外線を照射する照明系の光軸に平行にZ軸を取り、Z軸に垂直な平面内に互いに直交するX軸およびY軸を取っている。インプリント装置1は、まず、光照射部2と、モールド保持機構3と、ウエハステージ4と、塗布部5と、ガス供給機構6と、制御部7とを備える。

【0012】

光照射部2は、インプリント処理の際に、モールド8に対して紫外線9を照射する。この光照射部2は、不図示の光源と、この光源から射出された紫外線9をインプリントに適切な光に調整するための光学素子とから構成される。なお、本実施形態では光硬化法を採用するために光照射部2を設置しているが、例えば熱硬化法を採用する場合には、光照射部2に換えて、熱硬化性樹脂を硬化させるための熱源部を設置することとなる。

【0013】

モールド8は、外周形状が矩形であり、ウエハ10に対向する面に3次元状に形成されたパターン部(例えば、表面上に回路パターンなどの転写すべき微細な凹凸パターンを有する凸部)8aを含む。このモールド8の材質は、紫外線9を透過させることが可能な石英などである。また、モールド8は、以下のような変形を容易とするために、紫外線9が照射される面に、平面形状が円形で、かつ、ある程度の深さを有するキャビティ(凹部)が形成された形状としてもよい。特に、本実施形態のモールド8は、ウエハ10に対向する面におけるパターン部8aの表面(第1面)の領域を除いた第2面8bに、熱拡散膜を有する。この熱拡散膜については、以下で詳説する。

【0014】

モールド保持機構3は、まず、モールド8を保持するモールドチャック11と、このモールドチャック11を保持し、モールド8(モールドチャック11)を移動させるモールド駆動機構12とを有する。モールドチャック11は、モールド8における紫外線9の照射面の外周領域を真空吸着力や静電力により引き付けることでモールド8を保持し得る。例えば、モールドチャック11が真空吸着力によりモールド8を保持する場合には、モールドチャック11は、外部に設置された不図示の真空ポンプに接続され、この真空ポンプのON/OFFによりモールド8の脱着が切り替えられる。モールド駆動機構12は、モールド8とウエハ10上の樹脂13との押し付け、または引き離しを選択的に行うようにモールド8をZ軸方向に移動させる。このモールド駆動機構12に採用可能なアクチュエータとしては、例えばリニアモータまたはエアシリンダがある。また、モールド8の高精度な位置決めに対応するために、粗動駆動系や微動駆動系などの複数の駆動系から構成されていてもよい。さらに、Z軸方向だけでなく、X軸方向やY軸方向、またはθ(Z軸周りの回転)方向の位置調整機能や、モールド8の傾きを補正するためのチルト機能などを有する構成もあり得る。なお、インプリント装置1における押し付けおよび引き離し動作は、上述のようにモールド8をZ軸方向に移動させることで実現してもよいが、ウエハステージ4をZ軸方向に移動させることで実現してもよく、または、その双方を相対的に移動させてもよい。

【0015】

また、モールドチャック11およびモールド駆動機構12は、光照射部2から射出された紫外線9がウエハ10に向けて照射されるように、中心部(内側)に開口領域14を有する。この開口領域14には、不図示であるが、開口領域14の一部とモールド8とで囲まれる空間を密閉空間とする光透過部材(例えばガラス板)が設置され、真空ポンプなどを含む圧力調整装置により空間内の圧力が調整される。この圧力調整装置は、例えば、押し付け動作に際し、前記空間内の圧力をその外部よりも高く設定することで、パターン部8aをウエハ10に向かい凸形に撓ませ、樹脂13に対してパターン部8aの中心部から接触させる。これにより、パターン部8aと樹脂13との間に気体(空気)が閉じ込められるのを抑え、パターン部8aの凹凸パターンに樹脂13を隅々まで充填させることができる。さらに、モールド保持機構3は、モールドチャック11におけるモールド8の保持側に、モールド8の側面に外力または変位を与えることによりモールド8(パターン部8a)の形状を補正する倍率補正機構15を有する。

【0016】

ウエハ10は、例えば、単結晶シリコン基板やSOI(Silicon on Insulator)基板であり、この被処理面には、モールド8に形成されたパターン部8aにより成形される紫外線硬化樹脂(以下「樹脂」という)13が塗布される。

【0017】

ウエハステージ4は、ウエハ10を保持し、押し付け動作に際し、モールド8と樹脂13との位置合わせを実施する。このウエハステージ4は、ウエハ10を吸着力により保持するウエハチャック16と、このウエハチャック16を機械的手段により保持し、各軸方向に移動可能とするステージ駆動機構17とを有する。ステージ駆動機構17は、アクチュエータとして、例えばリニアモータを採用し得る。このステージ駆動機構17も、X軸およびY軸の各方向に対して、粗動駆動系や微動駆動系などの複数の駆動系から構成されていてもよい。さらに、Z軸方向の位置調整のための駆動系や、ウエハ10のθ方向の位置調整機能、またはウエハ10の傾きを補正するためのチルト機能などを有する構成もあり得る。また、ウエハステージ4は、その表面上にモールド8をアライメントする際に利用する基準マーク20を有する。

【0018】

塗布部5は、モールド保持機構3の近傍に設置され、ウエハ10上に樹脂(未硬化樹脂)13を塗布する。ここで、この樹脂13は、紫外線9を受光することにより硬化する性質を有する光硬化性樹脂(インプリント材)であり、半導体デバイス製造工程などの各種条件により適宜選択される。また、塗布部5の吐出ノズル5aから吐出される樹脂13の量も、ウエハ10上に形成される樹脂13の所望の厚さや、形成されるパターンの密度などにより適宜決定される。

【0019】

ガス供給機構6は、パターン部8aの凹凸パターンに樹脂13が充填される時間を短縮させたり、充填された樹脂13に気泡が残留することを防止させたりするために、押し付け動作時にモールド8とウエハ10との隙間にガスを供給する。このガス供給機構6は、モールド8の四方の側面部にそれぞれ配置され、ウエハ10側へガスを供給(放出)する4つの供給口18(18a〜18d:図2参照)と、供給量を適宜調整しつつ、配管19を介してガスを各供給口18へ送るガス制御部21とを含む。各供給口18のガス放出面は、モールド8のウエハ10に向かう側の面と同等の高さに設定される。なお、供給ガスとしては、樹脂13に対して拡散性または溶解性が高いヘリウムや二酸化炭素などのガスを採用することが望ましい。

【0020】

制御部7は、インプリント装置1の各構成要素の動作および調整などを制御し得る。制御部7は、例えば、コンピュータなどで構成され、インプリント装置1の各構成要素に回線を介して接続され、プログラムなどにしたがって各構成要素の制御を実行し得る。さらに、制御部7は、不図示であるが、モールド8およびウエハ10の温度を所望の基準温度に一定に保つための精密温度制御装置の制御も実行する。なお、制御部7は、インプリント装置1の他の部分と一体で(共通の筐体内に)構成してもよいし、インプリント装置1の他の部分とは別体で(別の筐体内に)構成してもよい。

【0021】

また、インプリント装置1は、例えばウエハアライメントとして、ウエハ10上に形成されたアライメントマークと、モールド8に形成されたアライメントマークとのX軸およびY軸の各方向への位置ずれを計測するアライメント計測系22を備える。制御部7は、アライメント計測系22の計測結果に基づいて押し付け位置(座標)を演算する。また、インプリント装置1は、ウエハステージ4を載置するベース定盤23と、モールド保持機構3を固定するブリッジ定盤24と、ベース定盤23から延設され、除振器25を介してブリッジ定盤24を支持するための支柱26とを備える。除振器25は、床面からブリッジ定盤24へ伝わる振動を除去するものである。さらに、インプリント装置1は、共に不図示であるが、モールド8を装置外部からモールド保持機構3へ搬送するモールド搬送機構と、ウエハ10を装置外部からウエハステージ4へ搬送する基板搬送機構とを備える。

【0022】

次に、インプリント装置1によるインプリント方法について説明する。図2は、モールド8とウエハ10との押し付け動作時の位置関係を示す概略図である。特に、図2(a)は、ウエハ10の中心に位置するショット領域を処理対象とした場合の断面図であり、また、図2(b)は、図2(a)のA−A´断面を示す平面図である。まず、制御部7は、モールド搬送機構によりモールド8をモールドチャック11に搬送させ、搭載させる。次に、制御部7は、アライメント計測系22により、基準マーク20とモールド8に形成されたアライメントマークとの間のX軸、Y軸、およびθの各方向のずれを計測させる。ここで、制御部7は、モールドアライメントとして、この計測結果に基づいて基準マーク20とモールド8に形成されたアライメントマークとの位置合わせを実施させる。次に、制御部7は、基板搬送機構によりウエハステージ4上のウエハチャック16にウエハ10を載置および固定させ、ウエハステージ4を塗布部5の塗布位置へ移動させる。次に、塗布部5は、塗布工程として、ウエハ10上の処理対象であるショット領域(例えば対象ショット領域30)に樹脂13を塗布する。次に、制御部7は、対象ショット領域30がモールド8に形成されたパターン部8aの直下に位置するように、ウエハステージ4を移動させ、ウエハアライメントを実行させる。次に、制御部7は、モールド駆動機構12を駆動させ、ウエハ10上の樹脂13にモールド8を押し付ける(押型工程)。このとき、制御部7は、モールド保持機構3の内部に設置された不図示の荷重センサにより、押し付け完了の判断を実行する。この押し付けにより、樹脂13がパターン部8aの凹凸パターンに充填される。この状態で、制御部7は、硬化工程として、光照射部2にモールド8の上面から紫外線9を照射させ、モールド8を透過した紫外線9により樹脂13を硬化させる。そして、樹脂13が硬化した後、制御部7は、モールド駆動機構12を再駆動させ、モールド8を樹脂13から引き離す(離型工程)。これにより、ウエハ10上の対象ショット領域30の表面には、パターン部8aの凹凸パターンに倣った3次元形状の樹脂13のパターン(層)が成形される。このような一連のインプリント動作をウエハステージ4の駆動によりショット領域を変更しつつ複数回実施することで、1枚のウエハ10上に複数の樹脂13のパターンを成形することができる。

【0023】

ここで、上記押型工程において、対象ショット領域30上の樹脂13にパターン部8aを押し付けるとき、パターン部8aの凹凸パターンに充填された樹脂13の内部に気泡が残留する場合がある。この状態で樹脂13を硬化させると、気泡が存在する場所のパターンが形成されなかったり、パターンが歪んだりするなどの影響が生じる可能性がある。そこで、制御部7は、ガス供給機構6により、少なくとも押型工程における押し付け動作の直前にガスを供給させ、モールド8とウエハ10との隙間空間の雰囲気を大気から供給ガスへ置換させることで気泡の発生を抑止する。このとき、供給されたガス31は、このガス自身の有する拡散効果により、一定の時間を経ることでモールド8の中心付近に位置するパターン部8a近傍のガス濃度が十分に高くなる(例えば濃度70%以上)。その後、制御部7がモールド駆動機構12に対して押し付け動作を開始させることで、上記のようなパターンに対する影響を抑える。

【0024】

この押型工程後、制御部7は、硬化工程に移行するが、このときウエハ10の紫外線9が照射された部分は、照射熱により発熱する。ここで発生した熱は、次の処理対象となるショット領域に対する押型工程にて、モールド8とウエハ10との隙間空間のガス31を通じて、ウエハ10上の前の処理対象であったショット領域(前ショット領域32)での残存した照射熱がモールド8に伝わる。例えば、供給されたガス31がヘリウムのように熱伝導率が高い気体の場合には、伝熱量が大きい。したがって、対象ショット領域30に対する押型工程において、外部環境である前ショット領域32から伝わる熱(またはその熱の蓄積)に起因して、モールド8が熱変形を起こす可能性がある。このモールド8の熱変形は、アライメントマークの変位やパターン部8aの変形の原因となり、インプリント装置1の転写精度(重ね合わせ精度)に影響を及ぼす。そこで、本実施形態では、前ショット領域32からの伝熱を低減させるように、以下のような構成を採用する。

【0025】

なお、本実施形態のウエハ10上には、図2(b)に示すように、一例として破線で示された複数(計61カ所)のショット領域33が存在し、インプリント装置1は、各ショット領域33に順次パターンを形成するものとする。また、前ショット領域32に対するパターン形成後、隣接する対象ショット領域30に対してパターン形成を実施すると仮定する。このとき、前ショット領域32の温度は、照射熱が残留しているため、インプリント装置1自体の基準温度T0よりも高い温度TWである。一方、前ショット領域32に対向するモールド8の表面(パターン部8a以外の面)8bの温度は、基準温度T0よりもΔTだけ上昇している(TW−T0>ΔT)。さらに、供給されたガス31の温度は、ガス制御部20により、モールド8と同じ温度(T0)に制御されている。

【0026】

本実施形態のモールド8は、モールド8に対する前ショット領域32からの伝熱を低減させるため、上述のとおり、パターン部8aの表面(第1面)の部分を除いたモールド8の第2面8bの全面に熱拡散膜を有する。図3は、熱拡散膜の構成の3つの例を示す概略断面図であり、特に押型工程後のパターン部8aの端部付近を拡大した図である。なお、本実施形態の各例では、パターン部8aの厚み(高さ)Hを65μm程度としている。したがって、第2面8bに構成される熱拡散膜の厚みは、押し付け動作時にウエハ10上の樹脂13との接触を回避することを考慮し、1μm以上、40μm以下とすることが望ましい。

【0027】

まず、熱拡散膜の第1例として、図3(a)に示す熱拡散膜40は、厚さが約25μmのグラファイトシートである。このグラファイトシートは、高分子フィルムを熱分解によりグラファイト化する方法により製作される、単結晶に近似した構造を有する炭素材料膜である。グラファイトシートは、25〜100μm程度の非常に薄いシート状に成形することができるため、本実施形態での厚みは、約25μmとしている。なお、グラファイトシートの厚みは、適宜変更可能であり、例えば、パターン部8aの厚みHをより小さくするために、さらに厚みを小さくしてもよい。この熱拡散膜40は、接着剤によりモールド8の表面8bに固定され得る。接着剤としては、例えば、紫外線硬化性樹脂やエポキシ系樹脂などを含有するものが採用可能であり、アウトガスが少ないものが望ましい。この第1例では、モールド8は、その表面8bにて接着剤により約10μmの均一な接着層41を形成し、この接着層41に熱拡散膜40を積層させている。

【0028】

ここで、モールド8の材質である石英の熱伝導率は、1.38W/(m・K)程度であり、熱伝導性が非常に低い。これに対して、グラファイトシートは、異方性熱伝導材料であり、厚み方向(Z軸方向)の熱伝導率が15W/(m・K)程度であるのに対し、平面方向(XY軸方向)の熱伝導率は、1600W/(m・K)程度と非常に大きい。また、熱拡散膜40と供給されたガス31との温度差が上記の定義に従ってΔTであり、ガス31と接触する接触面積をSとし、表面熱伝達率をhとすると、ガス31へ流れる放熱量(熱流量)Wは、以下の式(1)で現される。

W=S×h×ΔT (1)

したがって、式(1)より、接触面積S、表面熱伝達率h、または温度差ΔTの少なくともいずれかが大きくなる条件下において、放熱量Wが大きくなることが分かる。なお、表面熱伝達率hは、境界面での熱の伝わりやすさを表し、ガスの風速や物体の大きさ、姿勢などの状態により変化する。

【0029】

このように、平面方向の熱伝達特性に優れた熱拡散膜40を有するモールド8は、従来のモールドよりも温度分布の不均一性を改善し得る。すなわち、モールド8は、このモールド8の内部に伝わろうとする前ショット領域32からの残留熱を熱拡散膜40全体に拡散させ、熱拡散膜40に接するガス31への放熱量を大きくさせることができる。したがって、モールド8は、前ショット領域32に対向するモールド8の表面部分の温度上昇を抑制することができるので、モールド8の熱分布に起因した熱変形を低減させることができる。特に、第1例では、熱拡散膜40として異方性熱伝導材料であるグラファイトシートを採用するため、例えば金属材を採用する場合に比べ、熱がモールド8の内部へより伝わりにくく、モールド8の熱変形が効率良く低減される。また、本実施形態では、モールド8の表面8bの全面に熱拡散膜40を構成しているので、前ショット領域32が図2(b)に示す他のショット領域32a〜32wのいずれの領域であったとしても、熱拡散膜40の放熱効果を期待できる。

【0030】

次に、熱拡散膜の第2例として、図3(b)に示す熱拡散膜42は、樹脂フィルム43に金属材を蒸着させた積層膜である。樹脂フィルム43は、PET(ポリエチレンテレフタレート)であり、厚さは、約30μmである。一方、蒸着させる金属材は、熱伝導率が350W/(m・K)以上となるような、熱伝達率が高い金属材(例えば銅)であり、この金属材による金属膜44の厚さは、約5μmである。なお、この金属膜44に採用可能な金属材としては、上記の銅の他に、銀、アルミ、または金などがある。この場合も、熱拡散膜42の厚みは、適宜変更可能である。また、この熱拡散膜42も、接着剤による接着層41を介し、モールド8の表面8bに固定され得る。ここで、PETの熱伝導率は、0.14W/(m・K)程度であり、第1例でのグラファイトシートの厚み方向の熱伝導率と比べて非常に小さい。一方、例えば銅の熱伝導率は、398W/(m・K)であり、モールド8の材質である石英と比べて非常に大きい。したがって、この場合のモールド8は、第1例の熱拡散膜40を採用した場合に比べ、モールド8への熱伝達を小さくすることができ、モールド8の熱変形をより低減させることができる。

【0031】

さらに、熱拡散膜の第3例として、図3(c)に示す熱拡散膜45は、モールド8の表面8bに、熱伝導率が400W/(m・K)以上の金属材を蒸着し、その金属材による金属膜46上に保護膜としてのSiO2薄膜47を積層させた膜である。金属膜46に採用可能な金属材は、例えば、熱伝導率が427W/(m・K)の銀であり、金属膜46の厚さは、約5μmである。一方、保護膜の厚さは、パターン部8aの厚みHを考慮して設定され得るが、本例では約1μmとしている。この場合のモールド8は、第1例および第2例の熱拡散膜40、42を採用した場合とは異なり、接着層を有しないことから、厚さを極めて薄くすることができ、また光照射による接着層の劣化がないため、モールド8の寿命を長くすることができる。また、パターン部8aの厚みHを小さくすることができるので、モールド8の設計自由度の向上に有利となり得る。さらに、熱拡散膜45は、保護膜としてのSiO2薄膜47を有するので、金属膜46の成分がウエハ10上に形成されるパターンへ落下し、汚染されることを防止できる。同様に、モールド8をインプリント装置1から搬出し洗浄する際に、金属膜46の成分がパターン部8aへ転移し、インプリント処理時にウエハ10上のパターンが汚染されることを防止できる。

【0032】

本実施形態に係るインプリント装置1は、上記のような熱変形を低減することができるモールド8を採用することで、ウエハ上の樹脂に対する転写精度の低下を抑えることができる。さらに、転写精度の低下が抑えられることで、インプリント装置1による1つのショット領域当たりの転写時間を短くすることができ、結果的に生産効率を向上させることができる。

【0033】

以上のように、本実施形態によれば、パターン転写時の熱変形を抑えるのに有利なモールドを提供することができる。さらに、このモールドを採用することで、ウエハ上の樹脂に対する転写精度の低下を抑えるのに有利なインプリント方法を提供することができる。

【0034】

(物品の製造方法)

物品としてのデバイス(半導体集積回路素子、液晶表示素子等)の製造方法は、上述したインプリント方法を用いて基板(ウエハ、ガラスプレート、フィルム状基板)にパターンを形成する工程を含む。さらに、該製造方法は、パターンを形成された基板をエッチングする工程を含み得る。なお、パターンドメディア(記録媒体)や光学素子などの他の物品を製造する場合には、該製造方法は、エッチングの代わりにパターンを形成された基板を加工する他の処理を含み得る。本実施形態の物品の製造方法は、従来の方法に比べて、物品の性能・品質・生産性・生産コストの少なくとも1つにおいて有利である。

【0035】

以上、本発明の好ましい実施形態について説明したが、本発明は、これらの実施形態に限定されず、その要旨の範囲内で種々の変形および変更が可能である。

【符号の説明】

【0036】

8 モールド

8a パターン部

8b 第2面

13 樹脂

40 熱拡散膜

【特許請求の範囲】

【請求項1】

被処理体に対して成形すべきパターンが形成されたパターン部を有する型であって、

前記パターン部が設置されている側の面は、前記パターン部が配置された第1面と、前記パターン部が配置されていない第2面と、を含み、

前記第2面の表面に、外部環境からの熱を拡散させる熱拡散膜を有することを特徴とする型。

【請求項2】

前記熱拡散膜は、前記第2面に対する平面方向の熱伝導率が厚み方向の熱伝導率よりも大きい異方性熱伝導材料による膜であることを特徴とする請求項1に記載の型。

【請求項3】

前記熱拡散膜は、炭素材料膜であることを特徴とする請求項2に記載の型。

【請求項4】

前記熱拡散膜は、樹脂フィルムに、熱伝導率が350W/(m・K)以上の金属材を蒸着した積層膜であることを特徴とする請求項1に記載の型。

【請求項5】

前記熱拡散膜は、前記第2面の前記表面に、接着層を介して固定されることを特徴とする請求項1ないし4のいずれか1項に記載の型。

【請求項6】

前記接着層は、紫外線硬化性樹脂またはエポキシ系樹脂を含有する接着剤からなることを特徴とする請求項5に記載の型。

【請求項7】

前記熱拡散膜は、熱伝導率が400W/(m・K)以上の金属材からなる膜であり、

前記膜の前記外部環境に向かう側の面に、保護膜を有することを特徴とする請求項1に記載の型。

【請求項8】

前記保護膜は、SiO2薄膜であることを特徴とする請求項7に記載の型。

【請求項9】

前記熱拡散膜の厚さは、1μm以上、40μm以下であることを特徴とする請求項1ないし8のいずれか1項に記載の型。

【請求項10】

基板上の未硬化樹脂を型により成形して硬化させて、前記基板上に硬化した樹脂のパターンを形成するインプリント方法であって、

前記型として請求項1ないし9のいずれか1項に記載の型を使用し、

前記被処理体を前記未硬化樹脂とする、

ことを特徴とするインプリント方法。

【請求項11】

請求項10に記載のインプリント方法を用いて基板上に樹脂のパターンを形成する工程と、

前記工程で前記パターンを形成された基板を加工する工程と、

を含むことを特徴とする物品の製造方法。

【請求項1】

被処理体に対して成形すべきパターンが形成されたパターン部を有する型であって、

前記パターン部が設置されている側の面は、前記パターン部が配置された第1面と、前記パターン部が配置されていない第2面と、を含み、

前記第2面の表面に、外部環境からの熱を拡散させる熱拡散膜を有することを特徴とする型。

【請求項2】

前記熱拡散膜は、前記第2面に対する平面方向の熱伝導率が厚み方向の熱伝導率よりも大きい異方性熱伝導材料による膜であることを特徴とする請求項1に記載の型。

【請求項3】

前記熱拡散膜は、炭素材料膜であることを特徴とする請求項2に記載の型。

【請求項4】

前記熱拡散膜は、樹脂フィルムに、熱伝導率が350W/(m・K)以上の金属材を蒸着した積層膜であることを特徴とする請求項1に記載の型。

【請求項5】

前記熱拡散膜は、前記第2面の前記表面に、接着層を介して固定されることを特徴とする請求項1ないし4のいずれか1項に記載の型。

【請求項6】

前記接着層は、紫外線硬化性樹脂またはエポキシ系樹脂を含有する接着剤からなることを特徴とする請求項5に記載の型。

【請求項7】

前記熱拡散膜は、熱伝導率が400W/(m・K)以上の金属材からなる膜であり、

前記膜の前記外部環境に向かう側の面に、保護膜を有することを特徴とする請求項1に記載の型。

【請求項8】

前記保護膜は、SiO2薄膜であることを特徴とする請求項7に記載の型。

【請求項9】

前記熱拡散膜の厚さは、1μm以上、40μm以下であることを特徴とする請求項1ないし8のいずれか1項に記載の型。

【請求項10】

基板上の未硬化樹脂を型により成形して硬化させて、前記基板上に硬化した樹脂のパターンを形成するインプリント方法であって、

前記型として請求項1ないし9のいずれか1項に記載の型を使用し、

前記被処理体を前記未硬化樹脂とする、

ことを特徴とするインプリント方法。

【請求項11】

請求項10に記載のインプリント方法を用いて基板上に樹脂のパターンを形成する工程と、

前記工程で前記パターンを形成された基板を加工する工程と、

を含むことを特徴とする物品の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−62287(P2013−62287A)

【公開日】平成25年4月4日(2013.4.4)

【国際特許分類】

【出願番号】特願2011−198142(P2011−198142)

【出願日】平成23年9月12日(2011.9.12)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成25年4月4日(2013.4.4)

【国際特許分類】

【出願日】平成23年9月12日(2011.9.12)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]