型内コーティング成形装置及び型内コーティング成形方法

【課題】樹脂成形体に成膜処理が施されて形成される製品の生産性を向上させる。

【解決手段】固定盤10と可動盤20との間に配置され固定盤10及び可動盤20に対して型開閉方向に移動可能でかつ型開閉方向と直交する回転軸38を中心として回転可能に設けられ、第1の回転位置および第1の回転位置から180°回転した第2の回転位置において固定型12および可動型22とそれぞれ対向する2個の回転型34、36が設けられた回転型機構30と、固定型12に接続可能な状態で固定盤10側に装着され、固定型12と回転型機構30の一方の回転型とが型締めされて形成される第1キャビティに樹脂を射出充填する射出ユニット40と、可動盤20の可動型22に設けられ、回転型機構30の他方の回転型との間で第2キャビティを形成すると共に第2キャビティ内の樹脂成形体に成膜処理を施す成膜装置50とを備える。

【解決手段】固定盤10と可動盤20との間に配置され固定盤10及び可動盤20に対して型開閉方向に移動可能でかつ型開閉方向と直交する回転軸38を中心として回転可能に設けられ、第1の回転位置および第1の回転位置から180°回転した第2の回転位置において固定型12および可動型22とそれぞれ対向する2個の回転型34、36が設けられた回転型機構30と、固定型12に接続可能な状態で固定盤10側に装着され、固定型12と回転型機構30の一方の回転型とが型締めされて形成される第1キャビティに樹脂を射出充填する射出ユニット40と、可動盤20の可動型22に設けられ、回転型機構30の他方の回転型との間で第2キャビティを形成すると共に第2キャビティ内の樹脂成形体に成膜処理を施す成膜装置50とを備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、樹脂成形体を成形すると共に、樹脂成形体に金属膜を形成する型内コーティング成形装置及び型内コーティング成形方法に関する。

【背景技術】

【0002】

プラスチックなどの樹脂成形体の表面の一部に金属膜を形成する成膜方法として、例えば、樹脂成形体とターゲットとを対向させ、数Pa〜数10Pa程度の希ガス雰囲気中でターゲットに数kVの負の電圧を印加して放電させることで、正に帯電した希ガスのガス粒子をターゲットに衝突させ、ターゲットから金属原子を放出させて樹脂成形体に成膜するスパッタリング方法、真空容器中に樹脂成形体と蒸着源とを収納して成膜する真空蒸着方法、樹脂成形体に数kVの負の電圧を印加し、数Paの希ガスの圧力下で真空成膜をするイオンプレーティング方法及び金属原子を含む化合物ガスを用いた化学反応を利用して金属膜を成膜する化学成膜方法などが知られている。

【0003】

従来、このような成膜方法により樹脂成形体の表面に金属膜を形成する場合には、予め成形された複数の樹脂成形体を成膜装置に入れ、複数個を同時に成膜処理するバッチ処理方法が行なわれている。しかしながら、このバッチ処理方法では、大型の成膜装置が必要になると共に、過大な真空設備能力が必要となり、また、成膜時間に長時間を要し、さらには、個々の製品品質が均一にならないという問題がある。

【0004】

これに対し、樹脂成形体の成形と、該樹脂成形体への金属膜の形成とを一つの装置において行なうことのできる型内コーティング成形装置が知られている(特許文献1及び2参照)。この型内コーティング成形装置は、可動型にスライド機構を設けると共に、可動型と固定型との間に複数の組み合わせのキャビティを形成し、該キャビティにそれぞれ樹脂を充填して樹脂成形体を成形した後、樹脂成形体が付着した可動型を固定型側に設けられた成膜装置の位置までスライドさせることによって、樹脂成形体の一部に金属膜を形成するものである。

【0005】

一方、複数材質又は複数色の樹脂を重ね合わせた積層成形品の成形に用いる積層成形装置として、型開閉方向に固定盤、回転盤及び可動盤を配置し、この回転盤の両面に金型を設けると共に、回転盤を軸回転可能な構成としたものが知られている(特許文献3及び4参照)。この積層成形装置は、固定盤の金型及び回転盤の一方の金型により形成されるキャビティと、可動盤の金型及び回転盤の他方の金型により形成されるキャビティとのいずれか一方において1次射出成形を行い、これと同時に他方のキャビティにおいて2次射出成形を行なうものである。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2004−338328号公報

【特許文献2】特開2008−73897号公報

【特許文献3】特公平03−51207号公報

【特許文献4】特開2006−168223号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1及び2に記載の型内コーティング成形装置では、樹脂成形体の成形と樹脂成形体への成膜処理とを同時に行なうことができず、これらの処理をそれぞれ別々に行なう必要があるため、1つの製品を生産する成形サイクルタイムが長くなり、生産性が悪いという問題がある。また、特許文献3及び4の積層成形装置は、積層成形品の成形しか行なうことができず、樹脂成形体に成膜処理を施すことができないものである。

【0008】

そこで、本発明は、樹脂成形体に成膜処理が施されて形成される製品の生産性を向上させた型内コーティング成形装置及び型内コーティング成形方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記の目的を達成するために、本発明に係る型内コーティング成形装置は、固定型が取り付けられた固定盤と、前記固定型と対向する面に可動型が取り付けられ、前記固定盤に対して型開閉方向に移動可能に設けられた可動盤と、前記固定盤と前記可動盤との間に配置され前記固定盤及び可動盤に対して型開閉方向に移動可能でかつ型開閉方向と直交する回転軸を中心として回転可能に設けられ、第1の回転位置および第1の回転位置から180°回転した第2の回転位置において前記固定型および前記可動型とそれぞれ対向する2個の回転型が設けられた回転型機構と、前記固定型に接続可能な状態で前記固定盤側に装着され、前記固定型と前記回転型機構の一方の前記回転型とが型締めされて形成される第1キャビティに樹脂を射出充填する射出ユニットと、前記可動盤の前記可動型に設けられ、前記回転型機構の他方の前記回転型との間で第2キャビティを形成すると共に前記第2キャビティ内の樹脂成形体に成膜処理を施す成膜装置とを備えることを特徴とする。

【0010】

本発明に係る型内コーティング成形装置において、前記成膜装置は、前記第2キャビティを真空状態にする減圧手段と、前記真空状態の第2キャビティに希ガスを注入するガス注入手段と、金属原子を放出可能なターゲットと、前記ターゲットと前記樹脂成形体との間に電圧を印加する電圧印加手段とを備えることが好ましい。

【0011】

また、本発明に係る型内コーティング成形装置において、前記回転型機構の回転型には、該回転型を冷却する冷却水が循環可能な循環路が形成されることが好ましい。

【0012】

本発明に係る型内コーティング成形装置によれば、固定型及び成膜装置と型締めされることにより第1キャビティ及び第2キャビティをそれぞれ形成可能な2個の回転型を設けた回転可能な回転型機構を備えると共に、可動盤の可動型に成膜装置を設けることにより、回転型機構の回転動作によって第1キャビティにおいて成形された樹脂成形体を成膜装置側に搬送させて、第2キャビティにおいて成膜処理を施すことができると共に、回転型機構の他の回転型と固定型との間に第1キャビティを形成して新たな樹脂成形体を成形することができるため、樹脂成形体に成膜処理を施すことにより得られる製品を1回の型開閉動作毎に1つ生産することができ、製品の生産性を向上させることができる。

【0013】

また、本発明に係る型内コーティング成形方法は、上記型内コーティング成形装置を用いて行なう型内コーティング成形方法であって、前記固定型及び前記可動型と前記回転型機構の回転型とをそれぞれ型締めし、前記第1キャビティ及び前記第2キャビティを形成する型締め工程と、前記型締め工程後に、前記第1キャビティに樹脂を充填して樹脂成形体を成形する樹脂成形工程と、前記樹脂成形工程と並行して、前記第2のキャビティにおいて前工程の樹脂成形工程で前記回転型機構の回転型に形成された樹脂成形体に成膜処理を施す成膜工程と、前記樹脂成形工程及び前記成膜工程の後に、前記可動盤と前記回転型機構を開き、前記成膜工程において成膜処理された樹脂成形体を取り出す製品取出工程と、前記回転型機構を回転させて前記樹脂成形工程で成形された樹脂成形体を前記成膜装置側に搬送する回転工程とを備えることを特徴とする。

【0014】

本発明に係る型内コーティング成形方法において、前記成膜工程は、前記第2キャビティを真空状態にする減圧工程と、前記減圧工程後に、該第2キャビティに希ガスを注入するガス注入工程と、前記ガス注入工程後に、ターゲットと前記樹脂成形体との間に電圧を印加する電圧印加工程とを備えることを特徴とする。

【0015】

本発明に係る型内コーティング成形方法によれば、第1キャビティにおいて樹脂成形体を成形する樹脂成形工程と、第2のキャビティにおいて樹脂成形体に成膜処理を施す成膜工程とを並行して行なうことができるため、樹脂成形体に成膜処理を施すことにより得られる製品を1回の型開閉動作毎に1つ生産することができ、製品の生産性を向上させることができる。

【発明の効果】

【0016】

以上のように、本発明によれば、樹脂成形体に成膜処理が施されて形成される製品の生産性を向上させた型内コーティング成形装置及び型内コーティング成形方法を提供することができる。

【図面の簡単な説明】

【0017】

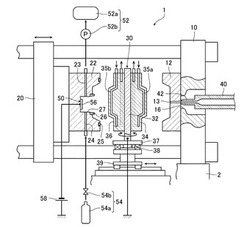

【図1】本発明の一実施形態に係る型内コーティング成形装置の全体主要構造を示す説明図である。

【図2A】本実施形態に係る型内コーティング成形方法の初期型締め工程を示す説明図である。

【図2B】本実施形態に係る型内コーティング成形方法の回転工程を示す説明図である。

【図2C】本実施形態に係る型内コーティング成形方法の型締め工程を示す説明図である。

【図2D】本実施形態に係る型内コーティング成形方法の樹脂成形工程及び成膜工程の減圧工程を示す説明図である。

【図2E】本実施形態に係る型内コーティング成形方法の樹脂成形工程及び成膜工程のガス注入工程を示す説明図である。

【図2F】本実施形態に係る型内コーティング成形方法の樹脂成形工程及び成膜工程の電圧印加工程を示す説明図である。

【図2G】本実施形態に係る型内コーティング成形方法の樹脂成形体の成形及び金属膜の成膜をした状態を示す説明図である。

【図2H】本実施形態に係る型内コーティング成形方法の型開き工程を示す説明図である。

【図2I】本実施形態に係る型内コーティング成形方法の製品取り出し工程を示す説明図である。

【発明を実施するための形態】

【0018】

次に、本発明の一実施形態に係る型内コーティング成形装置及び型内コーティング成形方法について、図面に基づいて説明する。まず、図1を参照しながら本実施形態に係る型内コーティング成形装置1の構成について説明する。図1は、本実施形態に係る型内コーティング成形装置の全体主要構造を示す説明図である。

【0019】

本実施形態に係る型内コーティング成形装置1は、スパッタリング方法により成膜処理を施す型内コーティング成形装置であり、図1に示すように、ベッド2に固定された固定盤10と、固定盤10に対して型開閉方向に移動可能に設けられた可動盤20と、固定盤10及び可動盤20の間において型開閉方向に移動可能でかつ回転可能に設けられた回転型機構30と、固定盤10の背面側に装着された射出ユニット40と、可動盤20に設けられた成膜装置50とを備えている。

【0020】

固定盤10には、正面側(可動盤20と対向する側)の面の中央に固定型12が取り付けられると共に、背面側から正面側に亘って射出ユニット40のノズル42を固定型12に向けて装着するための貫通孔16が形成されている。固定型12には、射出ユニット40から射出された樹脂を固定型12によって形成される第1キャビティ内に導入する樹脂流路13が形成されている。

【0021】

可動盤20には、固定盤10の固定型12と対向する側の面の中央に成膜装置50を構成する可動型22が取り付けられており、型締機構(図示せず)により固定盤10及び回転型機構30に対して型開閉方向に移動可能に設置されている。可動型22には、その中央部に成膜用のチャンバーとなる第2キャビティを形成するための凹部27と、第2キャビティからの排気用の流出路23と、第2キャビティへのガス導入用の流入路24とが形成されている。また、可動型22には、型締めされた際に、回転型機構30との間をシールするOリング25、及び成膜対象である樹脂成形体の表面のうち成膜処理を施さない領域をマスキングするシール部材26が設けられている。

【0022】

回転型機構30は、固定盤10及び可動盤20にそれぞれ対向する面を有する回転盤32、この回転盤32の一方の面の中央に設けられた凸状の第1回転型34及び回転盤32の他方の面の中央に設けられた凸状の第2回転型36と、回転盤32に接続された回転軸38とを有する。また、回転型機構30は、回転軸38を中心として回転盤32を回転させる回転機構37と、回転盤32を型開閉方向に移動可能に支持する移動機構39とを備えている。さらに、回転型機構30には、図示せぬ押出し装置が備えられており、樹脂成形体を回転型から取り外すことができる。第1回転型34と第2回転型36とは、同形同大に形成されている。第1回転型34及び第2回転型36には、これらを冷却させる冷却水が循環する循環路35a、35bが形成されている。回転機構37は、例えば、第1回転型34及び第2回転型36を含む回転盤32の荷重を支持し、回転させることができる円周状のガイド等で構成された支持機構を有し、サーボモータ等の独立した駆動装置により任意の移動位置で回転軸38を中心として回転盤32を回転させることができるものであることが好ましい。また、移動機構39は、例えば、ボールネジとボールネジナットと直動ガイドとの組合せ等で構成される直線状のガイド機構を有し、回転盤32を型開閉方向に移動させ、所定位置でその位置を保持させることができるものであることが好ましい。

【0023】

固定盤10の固定型12と回転型機構30の第1回転型34及び第2回転型36とは、それぞれ型締めされた際に、樹脂成形体を成形可能な第1キャビティが形成されるような形状に形成されている。また、可動盤20の可動型22と回転型機構30の第1回転型34及び第2回転型36とは、型締対象となる回転型機構30の第1回転型34及び第2回転型36の一方に樹脂成形体が半製品として残っている状態で型締めされた際に、樹脂成形体のうち成膜処理を施す部分の表面と可動盤20の可動型22の凹部27との間に成膜用チャンバーとして機能する第2キャビティが形成されるような形状に形成されている。

【0024】

射出ユニット40は、固定盤10の貫通孔16に挿入されることで固定型12と接続するノズル42を備え、固定型12の樹脂流路13を介して第1キャビティに溶融樹脂を射出充填するものである。この射出ユニット40は、固定型12に対する進退動作を行なう構成としても良いし、常時、固定型12と接続している構成としても良い。

【0025】

成膜装置50は、第2キャビティ内において成膜処理を施すものであり、可動盤20に取り付けられた可動型22の他、可動型22の流出路23と流通し、第2キャビティ内を真空状態にする減圧手段52と、可動盤20の可動型22の流入路24と流通し、第2キャビティ内にアルゴンガスなどの希ガスを注入するガス注入手段54と、可動型22の凹部27の底部に設けられ、金属原子を放出可能なターゲット56と、ターゲット56に負の高電圧を印加可能な電圧印加手段58とを備えている。減圧手段52は、真空タンク52a及び真空ポンプ52bを備えており、真空ポンプ52bを駆動させることにより、第2キャビティ内を真空状態にするものである。ガス注入手段54は、ガスタンク54aと、ガスタンク54aを開閉するためのバルブ54bとを備えており、バルブ54aの開閉により、希ガスの注入及び停止を行なうものである。ターゲット56は、例えばチタン、クロムなどの金属から形成されており、第2キャビティ内に高電圧が印加された際の希ガスのガス粒子との衝突によって金属原子を放出させるものである。電圧印加手段58は、負の高電圧をターゲット56に印加するものである。

【0026】

次に、本実施形態に係る型内コーティング成形装置1を用いた型内コーティング成形方法について、図2に基づいて説明する。図2A〜Iは、本実施形態に係る型内コーティング成形装置を用いた成形方法を示す工程図である。

【0027】

まず、図2Aに示すように、図示しない型締め機構によって可動盤20と回転型機構30とを型締め方向に移動させ、固定盤10の固定型12と回転型機構30の第1回転型34、回転型機構30の第2回転型36と可動盤20の可動型22をそれぞれ型締めする。その後、固定型12と第1回転型34との型締めにより形成される第1キャビティC1に、固定型12の樹脂流路13を介して射出ユニット40から樹脂を射出充填し、樹脂成形体62を成形する。樹脂成形体62の冷却固化時間経過後、図示しない型締め機構により、樹脂成形体62が第1回転型34に半製品として残っている状態で可動盤20と回転型機構30を固定盤10から離間する方向に移動させ、固定型12及び第1回転型34、第2回転型36及び可動型22をそれぞれ型開きさせる。

【0028】

次に、図2Bに示すように、回転型機構30の回転機構37を180°回転させて、回転型機構30の第1回転型34に半製品として残っている樹脂成形体62を成膜装置50側に搬送する(回転工程)。

【0029】

次に、図2Cに示すように、図示しない型締め機構によって可動盤20と回転型機構30とを型締め方向に移動させ、固定盤10の固定型12と回転型機構30の第2回転型36、回転型機構30の第1回転型34と可動盤20の可動型22をそれぞれ型締めする(型締め工程)。これにより、固定型12と第2回転型36との間に第1キャビティC1が形成され、可動型22と第1回転型34との間、具体的には、可動型22と第1回転型34に付着した樹脂成形体62の表面との間に第2キャビティC2が形成される。この際、可動型22と第1回転型34との間は、可動型22に設けられたOリング25により希ガスが漏れないようシールされ、可動型22と第1回転型34に半製品として残された樹脂成形体62の表面との間は、可動型22に設けられたシール部材26によりシールされることにより、樹脂成形体62の表面のうち成膜処理を施さない領域がマスキングされる。

【0030】

次に、図2D〜図2Gに示すように、固定型12と第2回転型36との型締めにより形成される第1キャビティC1に固定型12の樹脂流路13を介して射出ユニット40から樹脂を射出充填し、第1キャビティC1内において樹脂成形体62´を成形する(樹脂成形工程)。また、これと同時に、可動型22と第1回転型34との型締めにより形成される第2キャビティC2内において、第1回転型34に付着した樹脂成形体62の表面の一部に成膜処理を施す(成膜工程)。

【0031】

この成膜工程は、具体的には、まず、図2Dに示すように、成膜装置50の減圧手段52の真空ポンプ52bを駆動させることにより、可動型22の流出路23を介して第2キャビティC2内を減圧し、Oリング25によりシールされた第2キャビティC2内を真空状態にする(減圧工程)。次に、図2Eに示すように、成膜装置50のガス注入手段54のバルブ54bを開放させることにより、可動型22の流入路24を介してガス注入手段54のガスタンク54aから真空状態の第2キャビティC2内に希ガスを注入し、第2キャビティC2内を数Pa〜数10Pa程度の希ガス雰囲気にする(ガス注入工程)。次に、図2Fに示すように、回転型機構30の第2回転型36の循環路35bに冷却水を循環させて第2キャビティC2内の熱の発生を抑制すると共に、成膜装置50の電圧印加手段58により可動盤20の可動型22の凹部27に設けられているターゲット56に数kV程度の負の電圧を印加することにより、第2キャビティC2内において放電させる(電圧印加工程)。すると、この第2キャビティC2内における放電によりイオン化されて正の電荷を帯びた希ガスのガス粒子が負の電圧を印加されているターゲット56に引き付けられて衝突し、この衝撃によりターゲット56から放出された金属原子が第1回転型34に付着している樹脂成形体62のマスキングされていない表面に付着して、樹脂成形体62の表面に金属膜64が形成される(図2G参照)。

【0032】

次に、樹脂成形体62´の冷却固化時間経過後、図2Hに示すように、図示しない型締め機構により、樹脂成形体62の表面に金属膜64が施されることにより形成される製品60が第1回転型34に残り、かつ樹脂成形体62´が第2回転型36に残っている状態で可動盤20と回転型機構30を固定盤10から離間する方向に移動させ、固定型12及び第2回転型36、第1回転型34及び可動型22をそれぞれ型開きさせる。

【0033】

次に、図2Iに示すように、第1回転型34に残っている製品60を図示しない押出し装置および製品取り出し装置により取り出す(製品取出工程)。製品60の取り出し後、回転型機構30の回転機構37を回転させて、回転型機構30の第2回転型36に半製品として残っている樹脂成形体62´を成膜装置50側に搬送する(図2B参照)。このようにして、以後、図2Bの状態から図2Iの状態に至る成形サイクルを繰り返すことにより、樹脂成形体62、62´の表面の一部に金属膜64が施されて形成される製品60を連続的に成形することができる。

【0034】

本実施形態に係る型内コーティング成形装置1によれば、回転型機構30の回転動作によって第1キャビティC1において成形された樹脂成形体62、62´を成膜装置50側に搬送させて、第2キャビティC2において成膜処理を施すことができると共に、回転型機構30の第1回転型34及び第2回転型36の一方と固定型との間に第1キャビティC1を形成して新たな樹脂成形体62、62´を成形することができるため、樹脂成形体62、62´に成膜処理を施すことにより得られる製品60を1回の型開閉動作毎に1つ生産することができ、製品の生産性を向上させることができる。

【0035】

また、従来のバッチ処理方法では、樹脂成形体の表面に部分的に成膜処理を施す場合には、予め個々の樹脂成形体にそれぞれマスキングをする必要があるが、本実施形態に係る型内コーティング成形装置1によれば、可動盤20に取付けられた可動型22が凹部27及びシール及びマスキングの機能を有するシール部材26を備えていることにより、予め個々の樹脂成形体にそれぞれマスキングをすることなく、可動型22の凹部27の形状及びシール部材26により、樹脂成形体62、62´の表面のうち成膜処理を施さない領域をマスキングすることができる。

【0036】

さらに、従来のバッチ処理方法では、複数の樹脂成形体を成膜装置に入れて成膜処理を施すため、大きなチャンバー容積が必要となり、これに伴って過大な減圧手段(真空設備能力)が必要となるが、本実施形態に係る型内コーティング成形装置1によれば、可動盤20に取付けられた可動型22と回転型機構30の第1回転型34及び第2回転型36の一方との型締めにより形成される第2キャビティにおいて成膜処理を施すため、チャンバー(キャビティ)容積をコンパクトにすることができ、真空吸引時間の短縮や減圧手段の小型化を図ることができる。

【0037】

本実施形態に係る型内コーティング成形方法によれば、回転型機構30の回転動作によって、第1キャビティにおける樹脂成形工程の直後に第2キャビティにおいて成膜工程を行なうため、樹脂成形工程による樹脂成形体62、62´の樹脂潜熱を利用して成膜工程における金属膜64の固着力を得ることができる。

【0038】

また、本実施形態に係る型内コーティング成形方法によれば、第1キャビティにおける樹脂成形工程と第2キャビティにおける成膜工程とを同時に行なうことができるため、例えば図2Fに示すように、樹脂成形体62、62´を冷却させるための金型冷却と、スパッタリング(分子衝突)による発熱を抑制するための冷却とを兼ねることができ、成形サイクルを短縮することができる。

【0039】

本発明に係る型内コーティング成形装置は、上述した実施形態に限定されるものではなく、本発明の技術思想を逸脱しない範囲内において種々の改変を行なうことができる。例えば、回転型機構30の第1回転型及び第2回転型は、回転盤の形状をキャビティ形状に形成することにより、第1回転型及び第2回転型を備えない構成としても良い。

【0040】

また、本実施形態に係る型内コーティング成形装置1は、スパッタリング方法により成膜処理を施す型内コーティング成形装置であるとしたが、これに限定されず、例えば真空蒸着方法、イオンプレーティング方法及び化学成膜方法などの周知の成膜方法により成膜処理を施す型内コーティング成形装置であっても良い。この場合、型内コーティング成形装置1の成膜装置50は、真空蒸着方法、イオンプレーティング方法及び化学成膜方法などの周知の成膜方法に通常用いられる成膜装置を採用することができる。

【符号の説明】

【0041】

1 型内コーティング成形装置、10 固定盤、12 固定型、20可動盤、22 可動型、30 回転型機構、32 回転盤、34 第1回転型、36 第2回転型、40 射出ユニット、50 成膜装置

【技術分野】

【0001】

本発明は、樹脂成形体を成形すると共に、樹脂成形体に金属膜を形成する型内コーティング成形装置及び型内コーティング成形方法に関する。

【背景技術】

【0002】

プラスチックなどの樹脂成形体の表面の一部に金属膜を形成する成膜方法として、例えば、樹脂成形体とターゲットとを対向させ、数Pa〜数10Pa程度の希ガス雰囲気中でターゲットに数kVの負の電圧を印加して放電させることで、正に帯電した希ガスのガス粒子をターゲットに衝突させ、ターゲットから金属原子を放出させて樹脂成形体に成膜するスパッタリング方法、真空容器中に樹脂成形体と蒸着源とを収納して成膜する真空蒸着方法、樹脂成形体に数kVの負の電圧を印加し、数Paの希ガスの圧力下で真空成膜をするイオンプレーティング方法及び金属原子を含む化合物ガスを用いた化学反応を利用して金属膜を成膜する化学成膜方法などが知られている。

【0003】

従来、このような成膜方法により樹脂成形体の表面に金属膜を形成する場合には、予め成形された複数の樹脂成形体を成膜装置に入れ、複数個を同時に成膜処理するバッチ処理方法が行なわれている。しかしながら、このバッチ処理方法では、大型の成膜装置が必要になると共に、過大な真空設備能力が必要となり、また、成膜時間に長時間を要し、さらには、個々の製品品質が均一にならないという問題がある。

【0004】

これに対し、樹脂成形体の成形と、該樹脂成形体への金属膜の形成とを一つの装置において行なうことのできる型内コーティング成形装置が知られている(特許文献1及び2参照)。この型内コーティング成形装置は、可動型にスライド機構を設けると共に、可動型と固定型との間に複数の組み合わせのキャビティを形成し、該キャビティにそれぞれ樹脂を充填して樹脂成形体を成形した後、樹脂成形体が付着した可動型を固定型側に設けられた成膜装置の位置までスライドさせることによって、樹脂成形体の一部に金属膜を形成するものである。

【0005】

一方、複数材質又は複数色の樹脂を重ね合わせた積層成形品の成形に用いる積層成形装置として、型開閉方向に固定盤、回転盤及び可動盤を配置し、この回転盤の両面に金型を設けると共に、回転盤を軸回転可能な構成としたものが知られている(特許文献3及び4参照)。この積層成形装置は、固定盤の金型及び回転盤の一方の金型により形成されるキャビティと、可動盤の金型及び回転盤の他方の金型により形成されるキャビティとのいずれか一方において1次射出成形を行い、これと同時に他方のキャビティにおいて2次射出成形を行なうものである。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2004−338328号公報

【特許文献2】特開2008−73897号公報

【特許文献3】特公平03−51207号公報

【特許文献4】特開2006−168223号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1及び2に記載の型内コーティング成形装置では、樹脂成形体の成形と樹脂成形体への成膜処理とを同時に行なうことができず、これらの処理をそれぞれ別々に行なう必要があるため、1つの製品を生産する成形サイクルタイムが長くなり、生産性が悪いという問題がある。また、特許文献3及び4の積層成形装置は、積層成形品の成形しか行なうことができず、樹脂成形体に成膜処理を施すことができないものである。

【0008】

そこで、本発明は、樹脂成形体に成膜処理が施されて形成される製品の生産性を向上させた型内コーティング成形装置及び型内コーティング成形方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記の目的を達成するために、本発明に係る型内コーティング成形装置は、固定型が取り付けられた固定盤と、前記固定型と対向する面に可動型が取り付けられ、前記固定盤に対して型開閉方向に移動可能に設けられた可動盤と、前記固定盤と前記可動盤との間に配置され前記固定盤及び可動盤に対して型開閉方向に移動可能でかつ型開閉方向と直交する回転軸を中心として回転可能に設けられ、第1の回転位置および第1の回転位置から180°回転した第2の回転位置において前記固定型および前記可動型とそれぞれ対向する2個の回転型が設けられた回転型機構と、前記固定型に接続可能な状態で前記固定盤側に装着され、前記固定型と前記回転型機構の一方の前記回転型とが型締めされて形成される第1キャビティに樹脂を射出充填する射出ユニットと、前記可動盤の前記可動型に設けられ、前記回転型機構の他方の前記回転型との間で第2キャビティを形成すると共に前記第2キャビティ内の樹脂成形体に成膜処理を施す成膜装置とを備えることを特徴とする。

【0010】

本発明に係る型内コーティング成形装置において、前記成膜装置は、前記第2キャビティを真空状態にする減圧手段と、前記真空状態の第2キャビティに希ガスを注入するガス注入手段と、金属原子を放出可能なターゲットと、前記ターゲットと前記樹脂成形体との間に電圧を印加する電圧印加手段とを備えることが好ましい。

【0011】

また、本発明に係る型内コーティング成形装置において、前記回転型機構の回転型には、該回転型を冷却する冷却水が循環可能な循環路が形成されることが好ましい。

【0012】

本発明に係る型内コーティング成形装置によれば、固定型及び成膜装置と型締めされることにより第1キャビティ及び第2キャビティをそれぞれ形成可能な2個の回転型を設けた回転可能な回転型機構を備えると共に、可動盤の可動型に成膜装置を設けることにより、回転型機構の回転動作によって第1キャビティにおいて成形された樹脂成形体を成膜装置側に搬送させて、第2キャビティにおいて成膜処理を施すことができると共に、回転型機構の他の回転型と固定型との間に第1キャビティを形成して新たな樹脂成形体を成形することができるため、樹脂成形体に成膜処理を施すことにより得られる製品を1回の型開閉動作毎に1つ生産することができ、製品の生産性を向上させることができる。

【0013】

また、本発明に係る型内コーティング成形方法は、上記型内コーティング成形装置を用いて行なう型内コーティング成形方法であって、前記固定型及び前記可動型と前記回転型機構の回転型とをそれぞれ型締めし、前記第1キャビティ及び前記第2キャビティを形成する型締め工程と、前記型締め工程後に、前記第1キャビティに樹脂を充填して樹脂成形体を成形する樹脂成形工程と、前記樹脂成形工程と並行して、前記第2のキャビティにおいて前工程の樹脂成形工程で前記回転型機構の回転型に形成された樹脂成形体に成膜処理を施す成膜工程と、前記樹脂成形工程及び前記成膜工程の後に、前記可動盤と前記回転型機構を開き、前記成膜工程において成膜処理された樹脂成形体を取り出す製品取出工程と、前記回転型機構を回転させて前記樹脂成形工程で成形された樹脂成形体を前記成膜装置側に搬送する回転工程とを備えることを特徴とする。

【0014】

本発明に係る型内コーティング成形方法において、前記成膜工程は、前記第2キャビティを真空状態にする減圧工程と、前記減圧工程後に、該第2キャビティに希ガスを注入するガス注入工程と、前記ガス注入工程後に、ターゲットと前記樹脂成形体との間に電圧を印加する電圧印加工程とを備えることを特徴とする。

【0015】

本発明に係る型内コーティング成形方法によれば、第1キャビティにおいて樹脂成形体を成形する樹脂成形工程と、第2のキャビティにおいて樹脂成形体に成膜処理を施す成膜工程とを並行して行なうことができるため、樹脂成形体に成膜処理を施すことにより得られる製品を1回の型開閉動作毎に1つ生産することができ、製品の生産性を向上させることができる。

【発明の効果】

【0016】

以上のように、本発明によれば、樹脂成形体に成膜処理が施されて形成される製品の生産性を向上させた型内コーティング成形装置及び型内コーティング成形方法を提供することができる。

【図面の簡単な説明】

【0017】

【図1】本発明の一実施形態に係る型内コーティング成形装置の全体主要構造を示す説明図である。

【図2A】本実施形態に係る型内コーティング成形方法の初期型締め工程を示す説明図である。

【図2B】本実施形態に係る型内コーティング成形方法の回転工程を示す説明図である。

【図2C】本実施形態に係る型内コーティング成形方法の型締め工程を示す説明図である。

【図2D】本実施形態に係る型内コーティング成形方法の樹脂成形工程及び成膜工程の減圧工程を示す説明図である。

【図2E】本実施形態に係る型内コーティング成形方法の樹脂成形工程及び成膜工程のガス注入工程を示す説明図である。

【図2F】本実施形態に係る型内コーティング成形方法の樹脂成形工程及び成膜工程の電圧印加工程を示す説明図である。

【図2G】本実施形態に係る型内コーティング成形方法の樹脂成形体の成形及び金属膜の成膜をした状態を示す説明図である。

【図2H】本実施形態に係る型内コーティング成形方法の型開き工程を示す説明図である。

【図2I】本実施形態に係る型内コーティング成形方法の製品取り出し工程を示す説明図である。

【発明を実施するための形態】

【0018】

次に、本発明の一実施形態に係る型内コーティング成形装置及び型内コーティング成形方法について、図面に基づいて説明する。まず、図1を参照しながら本実施形態に係る型内コーティング成形装置1の構成について説明する。図1は、本実施形態に係る型内コーティング成形装置の全体主要構造を示す説明図である。

【0019】

本実施形態に係る型内コーティング成形装置1は、スパッタリング方法により成膜処理を施す型内コーティング成形装置であり、図1に示すように、ベッド2に固定された固定盤10と、固定盤10に対して型開閉方向に移動可能に設けられた可動盤20と、固定盤10及び可動盤20の間において型開閉方向に移動可能でかつ回転可能に設けられた回転型機構30と、固定盤10の背面側に装着された射出ユニット40と、可動盤20に設けられた成膜装置50とを備えている。

【0020】

固定盤10には、正面側(可動盤20と対向する側)の面の中央に固定型12が取り付けられると共に、背面側から正面側に亘って射出ユニット40のノズル42を固定型12に向けて装着するための貫通孔16が形成されている。固定型12には、射出ユニット40から射出された樹脂を固定型12によって形成される第1キャビティ内に導入する樹脂流路13が形成されている。

【0021】

可動盤20には、固定盤10の固定型12と対向する側の面の中央に成膜装置50を構成する可動型22が取り付けられており、型締機構(図示せず)により固定盤10及び回転型機構30に対して型開閉方向に移動可能に設置されている。可動型22には、その中央部に成膜用のチャンバーとなる第2キャビティを形成するための凹部27と、第2キャビティからの排気用の流出路23と、第2キャビティへのガス導入用の流入路24とが形成されている。また、可動型22には、型締めされた際に、回転型機構30との間をシールするOリング25、及び成膜対象である樹脂成形体の表面のうち成膜処理を施さない領域をマスキングするシール部材26が設けられている。

【0022】

回転型機構30は、固定盤10及び可動盤20にそれぞれ対向する面を有する回転盤32、この回転盤32の一方の面の中央に設けられた凸状の第1回転型34及び回転盤32の他方の面の中央に設けられた凸状の第2回転型36と、回転盤32に接続された回転軸38とを有する。また、回転型機構30は、回転軸38を中心として回転盤32を回転させる回転機構37と、回転盤32を型開閉方向に移動可能に支持する移動機構39とを備えている。さらに、回転型機構30には、図示せぬ押出し装置が備えられており、樹脂成形体を回転型から取り外すことができる。第1回転型34と第2回転型36とは、同形同大に形成されている。第1回転型34及び第2回転型36には、これらを冷却させる冷却水が循環する循環路35a、35bが形成されている。回転機構37は、例えば、第1回転型34及び第2回転型36を含む回転盤32の荷重を支持し、回転させることができる円周状のガイド等で構成された支持機構を有し、サーボモータ等の独立した駆動装置により任意の移動位置で回転軸38を中心として回転盤32を回転させることができるものであることが好ましい。また、移動機構39は、例えば、ボールネジとボールネジナットと直動ガイドとの組合せ等で構成される直線状のガイド機構を有し、回転盤32を型開閉方向に移動させ、所定位置でその位置を保持させることができるものであることが好ましい。

【0023】

固定盤10の固定型12と回転型機構30の第1回転型34及び第2回転型36とは、それぞれ型締めされた際に、樹脂成形体を成形可能な第1キャビティが形成されるような形状に形成されている。また、可動盤20の可動型22と回転型機構30の第1回転型34及び第2回転型36とは、型締対象となる回転型機構30の第1回転型34及び第2回転型36の一方に樹脂成形体が半製品として残っている状態で型締めされた際に、樹脂成形体のうち成膜処理を施す部分の表面と可動盤20の可動型22の凹部27との間に成膜用チャンバーとして機能する第2キャビティが形成されるような形状に形成されている。

【0024】

射出ユニット40は、固定盤10の貫通孔16に挿入されることで固定型12と接続するノズル42を備え、固定型12の樹脂流路13を介して第1キャビティに溶融樹脂を射出充填するものである。この射出ユニット40は、固定型12に対する進退動作を行なう構成としても良いし、常時、固定型12と接続している構成としても良い。

【0025】

成膜装置50は、第2キャビティ内において成膜処理を施すものであり、可動盤20に取り付けられた可動型22の他、可動型22の流出路23と流通し、第2キャビティ内を真空状態にする減圧手段52と、可動盤20の可動型22の流入路24と流通し、第2キャビティ内にアルゴンガスなどの希ガスを注入するガス注入手段54と、可動型22の凹部27の底部に設けられ、金属原子を放出可能なターゲット56と、ターゲット56に負の高電圧を印加可能な電圧印加手段58とを備えている。減圧手段52は、真空タンク52a及び真空ポンプ52bを備えており、真空ポンプ52bを駆動させることにより、第2キャビティ内を真空状態にするものである。ガス注入手段54は、ガスタンク54aと、ガスタンク54aを開閉するためのバルブ54bとを備えており、バルブ54aの開閉により、希ガスの注入及び停止を行なうものである。ターゲット56は、例えばチタン、クロムなどの金属から形成されており、第2キャビティ内に高電圧が印加された際の希ガスのガス粒子との衝突によって金属原子を放出させるものである。電圧印加手段58は、負の高電圧をターゲット56に印加するものである。

【0026】

次に、本実施形態に係る型内コーティング成形装置1を用いた型内コーティング成形方法について、図2に基づいて説明する。図2A〜Iは、本実施形態に係る型内コーティング成形装置を用いた成形方法を示す工程図である。

【0027】

まず、図2Aに示すように、図示しない型締め機構によって可動盤20と回転型機構30とを型締め方向に移動させ、固定盤10の固定型12と回転型機構30の第1回転型34、回転型機構30の第2回転型36と可動盤20の可動型22をそれぞれ型締めする。その後、固定型12と第1回転型34との型締めにより形成される第1キャビティC1に、固定型12の樹脂流路13を介して射出ユニット40から樹脂を射出充填し、樹脂成形体62を成形する。樹脂成形体62の冷却固化時間経過後、図示しない型締め機構により、樹脂成形体62が第1回転型34に半製品として残っている状態で可動盤20と回転型機構30を固定盤10から離間する方向に移動させ、固定型12及び第1回転型34、第2回転型36及び可動型22をそれぞれ型開きさせる。

【0028】

次に、図2Bに示すように、回転型機構30の回転機構37を180°回転させて、回転型機構30の第1回転型34に半製品として残っている樹脂成形体62を成膜装置50側に搬送する(回転工程)。

【0029】

次に、図2Cに示すように、図示しない型締め機構によって可動盤20と回転型機構30とを型締め方向に移動させ、固定盤10の固定型12と回転型機構30の第2回転型36、回転型機構30の第1回転型34と可動盤20の可動型22をそれぞれ型締めする(型締め工程)。これにより、固定型12と第2回転型36との間に第1キャビティC1が形成され、可動型22と第1回転型34との間、具体的には、可動型22と第1回転型34に付着した樹脂成形体62の表面との間に第2キャビティC2が形成される。この際、可動型22と第1回転型34との間は、可動型22に設けられたOリング25により希ガスが漏れないようシールされ、可動型22と第1回転型34に半製品として残された樹脂成形体62の表面との間は、可動型22に設けられたシール部材26によりシールされることにより、樹脂成形体62の表面のうち成膜処理を施さない領域がマスキングされる。

【0030】

次に、図2D〜図2Gに示すように、固定型12と第2回転型36との型締めにより形成される第1キャビティC1に固定型12の樹脂流路13を介して射出ユニット40から樹脂を射出充填し、第1キャビティC1内において樹脂成形体62´を成形する(樹脂成形工程)。また、これと同時に、可動型22と第1回転型34との型締めにより形成される第2キャビティC2内において、第1回転型34に付着した樹脂成形体62の表面の一部に成膜処理を施す(成膜工程)。

【0031】

この成膜工程は、具体的には、まず、図2Dに示すように、成膜装置50の減圧手段52の真空ポンプ52bを駆動させることにより、可動型22の流出路23を介して第2キャビティC2内を減圧し、Oリング25によりシールされた第2キャビティC2内を真空状態にする(減圧工程)。次に、図2Eに示すように、成膜装置50のガス注入手段54のバルブ54bを開放させることにより、可動型22の流入路24を介してガス注入手段54のガスタンク54aから真空状態の第2キャビティC2内に希ガスを注入し、第2キャビティC2内を数Pa〜数10Pa程度の希ガス雰囲気にする(ガス注入工程)。次に、図2Fに示すように、回転型機構30の第2回転型36の循環路35bに冷却水を循環させて第2キャビティC2内の熱の発生を抑制すると共に、成膜装置50の電圧印加手段58により可動盤20の可動型22の凹部27に設けられているターゲット56に数kV程度の負の電圧を印加することにより、第2キャビティC2内において放電させる(電圧印加工程)。すると、この第2キャビティC2内における放電によりイオン化されて正の電荷を帯びた希ガスのガス粒子が負の電圧を印加されているターゲット56に引き付けられて衝突し、この衝撃によりターゲット56から放出された金属原子が第1回転型34に付着している樹脂成形体62のマスキングされていない表面に付着して、樹脂成形体62の表面に金属膜64が形成される(図2G参照)。

【0032】

次に、樹脂成形体62´の冷却固化時間経過後、図2Hに示すように、図示しない型締め機構により、樹脂成形体62の表面に金属膜64が施されることにより形成される製品60が第1回転型34に残り、かつ樹脂成形体62´が第2回転型36に残っている状態で可動盤20と回転型機構30を固定盤10から離間する方向に移動させ、固定型12及び第2回転型36、第1回転型34及び可動型22をそれぞれ型開きさせる。

【0033】

次に、図2Iに示すように、第1回転型34に残っている製品60を図示しない押出し装置および製品取り出し装置により取り出す(製品取出工程)。製品60の取り出し後、回転型機構30の回転機構37を回転させて、回転型機構30の第2回転型36に半製品として残っている樹脂成形体62´を成膜装置50側に搬送する(図2B参照)。このようにして、以後、図2Bの状態から図2Iの状態に至る成形サイクルを繰り返すことにより、樹脂成形体62、62´の表面の一部に金属膜64が施されて形成される製品60を連続的に成形することができる。

【0034】

本実施形態に係る型内コーティング成形装置1によれば、回転型機構30の回転動作によって第1キャビティC1において成形された樹脂成形体62、62´を成膜装置50側に搬送させて、第2キャビティC2において成膜処理を施すことができると共に、回転型機構30の第1回転型34及び第2回転型36の一方と固定型との間に第1キャビティC1を形成して新たな樹脂成形体62、62´を成形することができるため、樹脂成形体62、62´に成膜処理を施すことにより得られる製品60を1回の型開閉動作毎に1つ生産することができ、製品の生産性を向上させることができる。

【0035】

また、従来のバッチ処理方法では、樹脂成形体の表面に部分的に成膜処理を施す場合には、予め個々の樹脂成形体にそれぞれマスキングをする必要があるが、本実施形態に係る型内コーティング成形装置1によれば、可動盤20に取付けられた可動型22が凹部27及びシール及びマスキングの機能を有するシール部材26を備えていることにより、予め個々の樹脂成形体にそれぞれマスキングをすることなく、可動型22の凹部27の形状及びシール部材26により、樹脂成形体62、62´の表面のうち成膜処理を施さない領域をマスキングすることができる。

【0036】

さらに、従来のバッチ処理方法では、複数の樹脂成形体を成膜装置に入れて成膜処理を施すため、大きなチャンバー容積が必要となり、これに伴って過大な減圧手段(真空設備能力)が必要となるが、本実施形態に係る型内コーティング成形装置1によれば、可動盤20に取付けられた可動型22と回転型機構30の第1回転型34及び第2回転型36の一方との型締めにより形成される第2キャビティにおいて成膜処理を施すため、チャンバー(キャビティ)容積をコンパクトにすることができ、真空吸引時間の短縮や減圧手段の小型化を図ることができる。

【0037】

本実施形態に係る型内コーティング成形方法によれば、回転型機構30の回転動作によって、第1キャビティにおける樹脂成形工程の直後に第2キャビティにおいて成膜工程を行なうため、樹脂成形工程による樹脂成形体62、62´の樹脂潜熱を利用して成膜工程における金属膜64の固着力を得ることができる。

【0038】

また、本実施形態に係る型内コーティング成形方法によれば、第1キャビティにおける樹脂成形工程と第2キャビティにおける成膜工程とを同時に行なうことができるため、例えば図2Fに示すように、樹脂成形体62、62´を冷却させるための金型冷却と、スパッタリング(分子衝突)による発熱を抑制するための冷却とを兼ねることができ、成形サイクルを短縮することができる。

【0039】

本発明に係る型内コーティング成形装置は、上述した実施形態に限定されるものではなく、本発明の技術思想を逸脱しない範囲内において種々の改変を行なうことができる。例えば、回転型機構30の第1回転型及び第2回転型は、回転盤の形状をキャビティ形状に形成することにより、第1回転型及び第2回転型を備えない構成としても良い。

【0040】

また、本実施形態に係る型内コーティング成形装置1は、スパッタリング方法により成膜処理を施す型内コーティング成形装置であるとしたが、これに限定されず、例えば真空蒸着方法、イオンプレーティング方法及び化学成膜方法などの周知の成膜方法により成膜処理を施す型内コーティング成形装置であっても良い。この場合、型内コーティング成形装置1の成膜装置50は、真空蒸着方法、イオンプレーティング方法及び化学成膜方法などの周知の成膜方法に通常用いられる成膜装置を採用することができる。

【符号の説明】

【0041】

1 型内コーティング成形装置、10 固定盤、12 固定型、20可動盤、22 可動型、30 回転型機構、32 回転盤、34 第1回転型、36 第2回転型、40 射出ユニット、50 成膜装置

【特許請求の範囲】

【請求項1】

固定型が取り付けられた固定盤と、

前記固定型と対向する面に可動型が取り付けられ、前記固定盤に対して型開閉方向に移動可能に設けられた可動盤と、

前記固定盤と前記可動盤との間に配置され前記固定盤及び可動盤に対して型開閉方向に移動可能でかつ型開閉方向と直交する回転軸を中心として回転可能に設けられ、第1の回転位置および第1の回転位置から180°回転した第2の回転位置において前記固定型および前記可動型とそれぞれ対向する2個の回転型が設けられた回転型機構と、

前記固定型に接続可能な状態で前記固定盤側に装着され、前記固定型と前記回転型機構の一方の前記回転型とが型締めされて形成される第1キャビティに樹脂を射出充填する射出ユニットと、

前記可動盤の前記可動型に設けられ、前記回転型機構の他方の前記回転型との間で第2キャビティを形成すると共に前記第2キャビティ内の樹脂成形体に成膜処理を施す成膜装置と

を備えることを特徴とする型内コーティング成形装置。

【請求項2】

前記成膜装置は、

前記第2キャビティを真空状態にする減圧手段と、

前記真空状態の第2キャビティに希ガスを注入するガス注入手段と、

金属原子を放出可能なターゲットと、

前記ターゲットと前記樹脂成形体との間に電圧を印加する電圧印加手段と

を備えることを特徴とする請求項1記載の型内コーティング成形装置。

【請求項3】

前記回転型機構の回転型には、該回転型を冷却する冷却水が循環可能な循環路が形成されていることを特徴とする請求項請求項1又は2記載の型内コーティング成形装置。

【請求項4】

請求項1乃至3のいずれか1項に記載の型内コーティング成形装置を用いて行なう型内コーティング成形方法であって、

前記固定型及び前記可動型と前記回転型機構の回転型とをそれぞれ型締めし、前記第1キャビティ及び前記第2キャビティを形成する型締め工程と、

前記型締め工程後に、前記第1キャビティに樹脂を充填して樹脂成形体を成形する樹脂成形工程と、

前記樹脂成形工程と並行して、前記第2のキャビティにおいて前工程の樹脂成形工程で前記回転型機構の回転型に形成された樹脂成形体に成膜処理を施す成膜工程と、

前記樹脂成形工程及び前記成膜工程の後に、前記可動盤と前記回転型機構を開き、前記成膜工程において成膜処理された樹脂成形体を取り出す製品取出工程と、

前記回転型機構を回転させて前記樹脂成形工程で成形された樹脂成形体を前記成膜装置側に搬送する回転工程と

を備えることを特徴とする型内コーティング成形方法。

【請求項5】

前記成膜工程は、

前記第2キャビティを真空状態にする減圧工程と、

前記減圧工程後に、該第2キャビティに希ガスを注入するガス注入工程と、

前記ガス注入工程後に、ターゲットと前記樹脂成形体との間に電圧を印加する電圧印加工程と

を備えることを特徴とする請求項4記載の型内コーティング成形方法。

【請求項1】

固定型が取り付けられた固定盤と、

前記固定型と対向する面に可動型が取り付けられ、前記固定盤に対して型開閉方向に移動可能に設けられた可動盤と、

前記固定盤と前記可動盤との間に配置され前記固定盤及び可動盤に対して型開閉方向に移動可能でかつ型開閉方向と直交する回転軸を中心として回転可能に設けられ、第1の回転位置および第1の回転位置から180°回転した第2の回転位置において前記固定型および前記可動型とそれぞれ対向する2個の回転型が設けられた回転型機構と、

前記固定型に接続可能な状態で前記固定盤側に装着され、前記固定型と前記回転型機構の一方の前記回転型とが型締めされて形成される第1キャビティに樹脂を射出充填する射出ユニットと、

前記可動盤の前記可動型に設けられ、前記回転型機構の他方の前記回転型との間で第2キャビティを形成すると共に前記第2キャビティ内の樹脂成形体に成膜処理を施す成膜装置と

を備えることを特徴とする型内コーティング成形装置。

【請求項2】

前記成膜装置は、

前記第2キャビティを真空状態にする減圧手段と、

前記真空状態の第2キャビティに希ガスを注入するガス注入手段と、

金属原子を放出可能なターゲットと、

前記ターゲットと前記樹脂成形体との間に電圧を印加する電圧印加手段と

を備えることを特徴とする請求項1記載の型内コーティング成形装置。

【請求項3】

前記回転型機構の回転型には、該回転型を冷却する冷却水が循環可能な循環路が形成されていることを特徴とする請求項請求項1又は2記載の型内コーティング成形装置。

【請求項4】

請求項1乃至3のいずれか1項に記載の型内コーティング成形装置を用いて行なう型内コーティング成形方法であって、

前記固定型及び前記可動型と前記回転型機構の回転型とをそれぞれ型締めし、前記第1キャビティ及び前記第2キャビティを形成する型締め工程と、

前記型締め工程後に、前記第1キャビティに樹脂を充填して樹脂成形体を成形する樹脂成形工程と、

前記樹脂成形工程と並行して、前記第2のキャビティにおいて前工程の樹脂成形工程で前記回転型機構の回転型に形成された樹脂成形体に成膜処理を施す成膜工程と、

前記樹脂成形工程及び前記成膜工程の後に、前記可動盤と前記回転型機構を開き、前記成膜工程において成膜処理された樹脂成形体を取り出す製品取出工程と、

前記回転型機構を回転させて前記樹脂成形工程で成形された樹脂成形体を前記成膜装置側に搬送する回転工程と

を備えることを特徴とする型内コーティング成形方法。

【請求項5】

前記成膜工程は、

前記第2キャビティを真空状態にする減圧工程と、

前記減圧工程後に、該第2キャビティに希ガスを注入するガス注入工程と、

前記ガス注入工程後に、ターゲットと前記樹脂成形体との間に電圧を印加する電圧印加工程と

を備えることを特徴とする請求項4記載の型内コーティング成形方法。

【図1】

【図2A】

【図2B】

【図2C】

【図2D】

【図2E】

【図2F】

【図2G】

【図2H】

【図2I】

【図2A】

【図2B】

【図2C】

【図2D】

【図2E】

【図2F】

【図2G】

【図2H】

【図2I】

【公開番号】特開2011−189695(P2011−189695A)

【公開日】平成23年9月29日(2011.9.29)

【国際特許分類】

【出願番号】特願2010−59589(P2010−59589)

【出願日】平成22年3月16日(2010.3.16)

【出願人】(300041192)宇部興産機械株式会社 (268)

【Fターム(参考)】

【公開日】平成23年9月29日(2011.9.29)

【国際特許分類】

【出願日】平成22年3月16日(2010.3.16)

【出願人】(300041192)宇部興産機械株式会社 (268)

【Fターム(参考)】

[ Back to top ]