型内塗装品の製造方法

【課題】 成形品裏面の形状に関係なく、所望の場所に磁性材料の配向による意匠を形成することができるようにする。

【解決手段】 裏面形成金型と表面形成金型と磁石が配置された塗膜形成金型とを備える型内塗装金型を用い、裏面形成金型と表面形成金型とを型閉じして、成形品を形成するための成形キャビティを裏面形成金型と表面形成金型との間に形成し、成形キャビティ内に成形樹脂を充填し冷却固化させて成形品を形成し、裏面形成金型が成形品を保持する状態で裏面形成金型と表面形成金型とを型開きし、裏面形成金型と対向する金型を表面形成金型から塗膜形成金型に切り替え、成形品を保持する裏面形成金型と塗膜形成金型とを型閉じして、磁性材料を含有する磁性塗料で成形品を塗装するための塗装キャビティを成形品と塗膜形成金型との間に形成し、塗装キャビティ内に磁性塗料を注入後、磁石により磁性材料の配向パターンを形成した後、磁性塗料を固化させることにより、磁性塗料を成形品に一体被覆させる。

【解決手段】 裏面形成金型と表面形成金型と磁石が配置された塗膜形成金型とを備える型内塗装金型を用い、裏面形成金型と表面形成金型とを型閉じして、成形品を形成するための成形キャビティを裏面形成金型と表面形成金型との間に形成し、成形キャビティ内に成形樹脂を充填し冷却固化させて成形品を形成し、裏面形成金型が成形品を保持する状態で裏面形成金型と表面形成金型とを型開きし、裏面形成金型と対向する金型を表面形成金型から塗膜形成金型に切り替え、成形品を保持する裏面形成金型と塗膜形成金型とを型閉じして、磁性材料を含有する磁性塗料で成形品を塗装するための塗装キャビティを成形品と塗膜形成金型との間に形成し、塗装キャビティ内に磁性塗料を注入後、磁石により磁性材料の配向パターンを形成した後、磁性塗料を固化させることにより、磁性塗料を成形品に一体被覆させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、主として自動車の内装パーツや携帯電話・携帯メディアプレーヤー、その他の電化製品類の外装パーツに利用できる、磁性材料が所望の配向パターンを形成するように磁性塗料を成形品に一体被覆させる型内塗装品の製造方法に関する。

【背景技術】

【0002】

従来、自動車、家電その他電化製品の外装パーツなどに使用される樹脂成形品などの成形品について、磁性材料を含む磁性塗料を塗布し、磁力を印加することで磁性材料を配向させて独特な外観の意匠を形成する技術があった(特許文献1、2参照)。この技術においては成形品101の背面に磁石111を配置した状態で成形品101の表面に磁性塗料102をスプレー塗装などで塗布すると、磁石が配置された付近の磁性塗料102に磁性材料の配向パターンが形成される(図2参照)。

【0003】

【特許文献1】特開2003−176452号公報

【特許文献2】特開平5−31460号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかし、成形品101の背面が複雑な構造になっている場合、例えばリブやボスなどの突起が立っていて凹凸形状が形成されている場合にはその部分に磁石111を配置することができないため、磁力を印加できる範囲に制限が生じる。また、成形品101の厚みそのものが大きい場合は磁石111と成形品表面の磁性塗料102との距離が離れ、十分な磁力がかけられない場合もあった。また、磁性材料にはしばしば金属粉が使用されるが、比重が大きくなることから塗装したあと硬化する前に磁性塗料102が液ダレを起こしやすいという問題もあった。

【0005】

本発明は上記の問題が発生しないようにするための型内塗装品の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明は前記目的を達成するため、以下のような特徴を備える。

【0007】

本発明の型内塗装品の製造方法は、裏面形成金型と表面形成金型と磁石が配置された塗膜形成金型とを備える型内塗装金型を用い、裏面形成金型と表面形成金型とを型閉じして、成形品を形成するための成形キャビティを裏面形成金型と表面形成金型との間に形成し、成形キャビティ内に成形樹脂を充填し冷却固化させて成形品を形成し、裏面形成金型が成形品を保持する状態で裏面形成金型と表面形成金型とを型開きし、裏面形成金型と対向する金型を表面形成金型から塗膜形成金型に切り替え、成形品を保持する裏面形成金型と塗膜形成金型とを型閉じして、磁性材料を含有する磁性塗料で成形品を塗装するための塗装キャビティを成形品と塗膜形成金型との間に形成し、塗装キャビティ内に磁性塗料を注入後、磁石により磁性材料の配向パターンを形成した後、磁性塗料を固化させることにより、磁性塗料を成形品に一体被覆させることを特徴とする。

【0008】

また、上記の発明において、少なくとも裏面に凹凸形状が形成された位置と反対側の成形品の表面位置に磁性材料の配向パターンを形成してもよい。

【0009】

また、上記の発明において、裏面形成金型と対向する金型を表面形成金型から塗膜形成金型に切り替える方法が、回転盤が付いた射出成形機の回転盤の回転によるものであってもよい。

【発明の効果】

【0010】

本発明の型内塗装品の製造方法は、以上のとおりの工程を有するので、次のような優れた効果を有する。

【0011】

本発明は、塗装キャビティ内に磁性材料を含む磁性塗料を注入後、塗膜形成金型側に配置された磁石により磁性材料の配向パターンを形成した後、磁性塗料を固化させることにより、磁性塗料を成形品に一体被覆する。したがって、成形品の表側から磁力を印加する形になるので、成形品裏面の形状に関係なく、所望の場所に磁性材料の配向による意匠を形成することができる。また、密閉された塗装キャビティに塗料を充填する方式であるため、顔料の比重に関わらず液ダレを起こすことがない。

【0012】

また、裏面側保持用金型と塗膜形成金型からなる型内塗装用金型を用い、別途形成した成形品に対して熱硬化性塗料を一体被覆する場合には、熱収縮などによる成形品の微妙な変形により、成形品を裏面側保持用金型にはめ込む際に微小な隙間が生じる可能性がある。この状態で裏面側保持用金型と塗膜形成金型とを型締めして磁性塗料を注入すると磁性塗料がこの隙間に入り込み、意図しない部分が塗装されることによって型内塗装品の外観が損なわれてしまう可能性がある。しかし、本発明は、裏面形成金型と表面形成金型との間で形成した成形品をそのまま裏面形成金型が保持する状態で熱硬化性塗料を成形品に一体被覆する。したがって、成形品と金型との成形品は成形された直後から裏面形成金型についたままの状態になっていて成形品と裏面形成金型との間に隙間が生じないので、確実に塗装すべき箇所のみに塗装がなされて優れた外観の型内塗装品を得ることができる。

【発明を実施するための最良の形態】

【0013】

図面を参照しながらこの発明の実施の形態について詳しく説明する。

【0014】

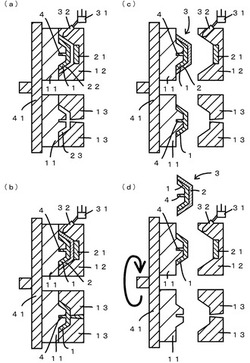

本発明に使用する型内塗装金型は、裏面形成金型11と表面形成金型13と磁石21が配置された塗膜形成金型12とを備える。裏面形成金型11は成形品1の裏面形状を形成するために用いられる。表面形成金型13は成形品1の表面形状を形成するために用いられる。裏面形成金型11と表面形成金型13によって成形キャビティ23が形成され、この成形キャビティ23に後述する成形樹脂が充填することによって成形品1が形成される(図1(a)、(b)参照)。塗膜形成金型12は成形品1との間で塗装キャビティ22を形成し、この塗装キャビティ22に後述する磁性塗料2が充填後固化することによって成形品1の表面に磁性塗料2による塗膜が形成される(図1(a)、(b)参照)。

【0015】

塗装キャビティ22の形状は、磁性塗料2による塗膜の所望するパターンや厚みに応じて適宜設定する。塗装キャビティ22は成形品1の表面全体に渡っていてもよいし、成形品1の一部にのみ形成されていてもよい。塗装キャビティ22は塗膜の厚みが10μm〜100μm程度になるよう設定するのがよい。

【0016】

磁性塗料2の注入口は塗膜形成金型12側に設置してもよいし、裏面形成金型11側にしてもよい。磁性塗料2の注入位置は、塗装キャビティ22の中央付近に設けてもよいが、ノズルピン後が残るため、外観が要求される場合には、鍵穴やエンブレム取り付け位置等を利用したり、製品の外側に仮製品部を設けてそこに注入位置を設置すればよい。

【0017】

磁石21としては、永久磁石、電磁石、超伝導磁石などを用いることができる。磁石21は塗膜形成金型12のキャビティ面の任意の位置に設置できる。磁石21はキャビティ面に直接配置してもよいが、キャビティ面そのものは非磁性の薄い金属板で形成し、この金属板の裏面に別途磁石21を配置する構造にすると、塗膜表面に磁石の部材と非磁性の部材との境界線が現れることを防ぐことができ、より美麗な仕上げ状態を得ることができる。

【0018】

成形品1を形成するための成形樹脂としては、通常の熱可塑性の射出成形樹脂やエンジニアリングプラスチックのほか、熱硬化性の成形樹脂材料など特に限定はされないが、成形しやすく磁性塗料2との密着が良いものが好ましい。具体的には、アクリロニトリルブタジエンスチレン系樹脂(ABS系樹脂)、ポリアミド系樹脂、ポリエチレン系樹脂、ポリエステル系樹脂、ポリプロピレン系樹脂、ポリブチレンテレフタレート系樹脂、ポリカーボネート系樹脂などがあげられる。成形品1の裏面には例えばボス4、リブ、爪部などの凹凸形状が形成されてもよい(図1(a)〜(d)参照)。

【0019】

本発明に使用する磁性塗料2は、熱硬化性の塗料成分と磁性材料を主成分として含有する。磁性塗料2は、従来型のスプレーやディッピングで使用される塗料のようには揮発性有機溶剤を含んでいないか、含んでいても非常に少なくなっている。

【0020】

上記熱硬化性の塗料成分としては、不飽和ポリエステル樹脂、エポキシアクリレートオリゴマー、ウレタンアクリレートオリゴマーなどの過酸化物触媒によって硬化が可能なバインダー成分を主体とする一液型塗料や、エポキシ樹脂/ポリアミン硬化系、ポリオール樹脂/ポリイソシアネート硬化系などの、金型注入直前に主剤/硬化剤を混合する二液型塗料などがあげられる。その中でも、アクリレート基を有するオリゴマー又は不飽和ポリエステル樹脂、あるいはこれらの成分と共重合可能なエチレン性不飽和モノマーのうちのいずれかと架橋効率が8以上である有機過酸化物開始剤を含有する一液型塗料は、硬化性・付着性・外観・耐候性に優れており、硬化時間を短縮でき、付着力・外観・耐候性の問題から型内被覆方法を適用できなかった樹脂成形材料にも適用可能である点で非常に良好である。また、紫外線や電子線により励起する反応開始剤を配合して、金型から型内塗装品3を取り出したあとにこれらエネルギー線を照射することで更に架橋密度を上昇させてもよい。

【0021】

上記磁性材料としては、ニッケルや鉄などの金属粉を使用できる。また、雲母やアルミニウム粉、アルミナフレーク、ガラスフレークなどの鱗片状顔料を母剤として、これらの表面に磁性金属が被覆された顔料を使用してもよい。

【0022】

本発明の型内塗装品の製造方法を説明する。

【0023】

まず、裏面形成金型11と表面形成金型13とを型閉じして、成形品1を形成するための成形キャビティ23を裏面形成金型11と表面形成金型13との間に形成し(図1(a)参照)、この成形キャビティ内23に成形樹脂を充填し冷却固化させて成形品1を形成する(図1(b)参照)。次いで、裏面形成金型11が成形品1を保持する状態で裏面形成金型11と表面形成金型13とを型開きし(図1(c)参照)、裏面形成金型11と対向する金型を表面形成金型13から塗膜形成金型12に切り替える(図1(d)参照)。ここで、裏面形成金型11と対向する金型を表面形成金型13から塗膜形成金型12に切り替える方法として、回転盤が付いた射出成形機の回転盤41を回転させる方法がある(図1(d)参照)。

【0024】

そして、成形品1を保持する裏面形成金型11と塗膜形成金型12とを型閉じして、磁性材料を含有する磁性塗料2で成形品1を塗装するための塗装キャビティ22を成形品と塗膜形成金型との間に形成した後(図1(a)参照)、この塗装キャビティ22内に磁性塗料2を注入後、磁石21により磁性材料の配向パターンを形成した後、磁性塗料2を固化させることにより、磁性材料が所望の配向パターンを形成するように磁性塗料2を成形品1に一体被覆させることができる(図1(b)参照)。

【0025】

磁性塗料2は、例えばポンプ31から塗料注入機32に供給され、塗料注入機32から1ショット分の正確な量が適度な圧力で塗装キャビティ22に注入される(図1(a)、(b)参照)。磁性塗料2の注入時間は1〜10秒程度で、磁性塗料2の材質や塗装キャビティ22の大きさなどによって適宜設定する。磁性塗料2の注入圧力は10〜400kgf/cm2程度の範囲内で適宜設定すると良いが、塗膜中にバリや気泡を防止するためには圧力は高めに設定した方が好ましい。磁性塗料2の注入位置は、ノズル後が残るのを防止するため、鍵穴やエンブレム取り付け位置等を利用したり、製品の外側に仮製品部を設けてそこに設置するのが好ましい。

【0026】

磁性塗料2の粘度としては、2000〜7000mPa・sの範囲内でパターンや厚みに応じて適宜設定する。とくに本発明の場合、裏面形成金型11と塗膜形成金型12とはキャビティ以外にほとんど隙間がなくかつ強固な型締め圧で金型を固定できるので、磁性塗料2中の磁性材料として金属粉が使用されて比重が大きくなっても液ダレを起こすことがなく、磁性塗料2が漏れやすい非常に低い粘度であっても磁性塗料2が塗装キャビティ22から漏れることがない点で有利である。

【0027】

裏面形成金型11、塗膜形成金型12および表面形成金型13の金型温度は、金型温度調節機により設定する。金型温度調節機の媒体は水でも油でもよい。塗膜形成金型12の金型温度は、磁性塗料2の材質に応じて磁性塗料2が数秒以内に硬化する温度に設定する。

【0028】

ここで、磁石21は塗膜形成金型12側に配置されていて成形品1の表側から磁力を印加する形になるので、成形品1の裏面に例えばボス4、リブ、爪部などの凹凸形状が形成されていても、成形品裏面の形状に関係なく、所望の場所に磁性材料の配向パターンによる意匠を形成することができる。

【0029】

最後に、裏面形成金型11と塗膜形成金型12とを型開きすると型内塗装品3を取り出すことができる(図1(c)、(d)参照)。

【実施例1】

【0030】

裏面外周部に筐体ハメ込み用のボスを備え、ボス形成位置と反対側の表面位置に磁性材料による配向パターンの意匠が形成された樹脂パーツを下記の手順により形成した。

【0031】

裏面形成金型と表面形成金型と電磁石が配置された塗膜形成金型とを備える型内塗装金型を準備し、回転盤が付いた射出成形機に装着した。まず、裏面形成金型と表面形成金型とを型閉じして、成形品を形成するための成形キャビティを裏面形成金型と表面形成金型との間に形成した。この成形キャビティ内に黒色のポリカーボネート樹脂よりなる成形樹脂を充填し冷却固化させることによって、成形品として裏面外周部に筐体ハメ込み用のボスを備える黒色のポリカーボネート製樹脂パーツを形成した。引き続き、裏面形成金型がこの成形品を保持する状態で裏面形成金型と表面形成金型とを型開きし、裏面形成金型と対向する金型を表面形成金型から塗膜形成金型に切り替え、裏面形成金型が成形品を保持する状態で成形品を保持する裏面形成金型と塗膜形成金型とを型閉じして、磁性材料を含有する磁性塗料で成形品を塗装するための塗装キャビティを成形品と塗膜形成金型との間に形成した。そして、塗装キャビティ内に磁性塗料として粉末磁性材料(ステンレス製、鱗片形状、長手方向粒径10〜30μm)を10%混合した二液硬化のアクリルウレタン系のインキを注入した。磁性材料に対して塗膜形成金型に取り付けた電磁石によって配向パターンを形成した後、金型の熱(型温90℃設定)により磁性塗料を固化させ、型開きして型内塗装品を得た。塗膜形成金型に配置された電磁石はボス形成位置と反対側の樹脂パーツ表面位置付近に配置されており、得られた型内塗装品はボス形状の影響を受けずに磁性材料による所望の配向パターンが形成された独特な意匠を備え、また、確実に塗装すべき箇所のみに塗装がなされて優れた外観を呈するものであった。

【図面の簡単な説明】

【0032】

【図1】本発明の型内塗装品の製造方法を示す断面図である。

【図2】従来の塗装品の製造方法を示す断面図である。

【符号の説明】

【0033】

1 成形品

2 磁性塗料

3 型内塗装品

4 ボス

11 裏面形成金型

12 塗膜形成金型

13 表面形成金型

21 磁石

22 塗装キャビティ

23 成型キャビティ

31 ポンプ

32 塗料注入機

41 回転盤

101 成形品

102 磁性塗料

111 磁石

【技術分野】

【0001】

本発明は、主として自動車の内装パーツや携帯電話・携帯メディアプレーヤー、その他の電化製品類の外装パーツに利用できる、磁性材料が所望の配向パターンを形成するように磁性塗料を成形品に一体被覆させる型内塗装品の製造方法に関する。

【背景技術】

【0002】

従来、自動車、家電その他電化製品の外装パーツなどに使用される樹脂成形品などの成形品について、磁性材料を含む磁性塗料を塗布し、磁力を印加することで磁性材料を配向させて独特な外観の意匠を形成する技術があった(特許文献1、2参照)。この技術においては成形品101の背面に磁石111を配置した状態で成形品101の表面に磁性塗料102をスプレー塗装などで塗布すると、磁石が配置された付近の磁性塗料102に磁性材料の配向パターンが形成される(図2参照)。

【0003】

【特許文献1】特開2003−176452号公報

【特許文献2】特開平5−31460号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかし、成形品101の背面が複雑な構造になっている場合、例えばリブやボスなどの突起が立っていて凹凸形状が形成されている場合にはその部分に磁石111を配置することができないため、磁力を印加できる範囲に制限が生じる。また、成形品101の厚みそのものが大きい場合は磁石111と成形品表面の磁性塗料102との距離が離れ、十分な磁力がかけられない場合もあった。また、磁性材料にはしばしば金属粉が使用されるが、比重が大きくなることから塗装したあと硬化する前に磁性塗料102が液ダレを起こしやすいという問題もあった。

【0005】

本発明は上記の問題が発生しないようにするための型内塗装品の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明は前記目的を達成するため、以下のような特徴を備える。

【0007】

本発明の型内塗装品の製造方法は、裏面形成金型と表面形成金型と磁石が配置された塗膜形成金型とを備える型内塗装金型を用い、裏面形成金型と表面形成金型とを型閉じして、成形品を形成するための成形キャビティを裏面形成金型と表面形成金型との間に形成し、成形キャビティ内に成形樹脂を充填し冷却固化させて成形品を形成し、裏面形成金型が成形品を保持する状態で裏面形成金型と表面形成金型とを型開きし、裏面形成金型と対向する金型を表面形成金型から塗膜形成金型に切り替え、成形品を保持する裏面形成金型と塗膜形成金型とを型閉じして、磁性材料を含有する磁性塗料で成形品を塗装するための塗装キャビティを成形品と塗膜形成金型との間に形成し、塗装キャビティ内に磁性塗料を注入後、磁石により磁性材料の配向パターンを形成した後、磁性塗料を固化させることにより、磁性塗料を成形品に一体被覆させることを特徴とする。

【0008】

また、上記の発明において、少なくとも裏面に凹凸形状が形成された位置と反対側の成形品の表面位置に磁性材料の配向パターンを形成してもよい。

【0009】

また、上記の発明において、裏面形成金型と対向する金型を表面形成金型から塗膜形成金型に切り替える方法が、回転盤が付いた射出成形機の回転盤の回転によるものであってもよい。

【発明の効果】

【0010】

本発明の型内塗装品の製造方法は、以上のとおりの工程を有するので、次のような優れた効果を有する。

【0011】

本発明は、塗装キャビティ内に磁性材料を含む磁性塗料を注入後、塗膜形成金型側に配置された磁石により磁性材料の配向パターンを形成した後、磁性塗料を固化させることにより、磁性塗料を成形品に一体被覆する。したがって、成形品の表側から磁力を印加する形になるので、成形品裏面の形状に関係なく、所望の場所に磁性材料の配向による意匠を形成することができる。また、密閉された塗装キャビティに塗料を充填する方式であるため、顔料の比重に関わらず液ダレを起こすことがない。

【0012】

また、裏面側保持用金型と塗膜形成金型からなる型内塗装用金型を用い、別途形成した成形品に対して熱硬化性塗料を一体被覆する場合には、熱収縮などによる成形品の微妙な変形により、成形品を裏面側保持用金型にはめ込む際に微小な隙間が生じる可能性がある。この状態で裏面側保持用金型と塗膜形成金型とを型締めして磁性塗料を注入すると磁性塗料がこの隙間に入り込み、意図しない部分が塗装されることによって型内塗装品の外観が損なわれてしまう可能性がある。しかし、本発明は、裏面形成金型と表面形成金型との間で形成した成形品をそのまま裏面形成金型が保持する状態で熱硬化性塗料を成形品に一体被覆する。したがって、成形品と金型との成形品は成形された直後から裏面形成金型についたままの状態になっていて成形品と裏面形成金型との間に隙間が生じないので、確実に塗装すべき箇所のみに塗装がなされて優れた外観の型内塗装品を得ることができる。

【発明を実施するための最良の形態】

【0013】

図面を参照しながらこの発明の実施の形態について詳しく説明する。

【0014】

本発明に使用する型内塗装金型は、裏面形成金型11と表面形成金型13と磁石21が配置された塗膜形成金型12とを備える。裏面形成金型11は成形品1の裏面形状を形成するために用いられる。表面形成金型13は成形品1の表面形状を形成するために用いられる。裏面形成金型11と表面形成金型13によって成形キャビティ23が形成され、この成形キャビティ23に後述する成形樹脂が充填することによって成形品1が形成される(図1(a)、(b)参照)。塗膜形成金型12は成形品1との間で塗装キャビティ22を形成し、この塗装キャビティ22に後述する磁性塗料2が充填後固化することによって成形品1の表面に磁性塗料2による塗膜が形成される(図1(a)、(b)参照)。

【0015】

塗装キャビティ22の形状は、磁性塗料2による塗膜の所望するパターンや厚みに応じて適宜設定する。塗装キャビティ22は成形品1の表面全体に渡っていてもよいし、成形品1の一部にのみ形成されていてもよい。塗装キャビティ22は塗膜の厚みが10μm〜100μm程度になるよう設定するのがよい。

【0016】

磁性塗料2の注入口は塗膜形成金型12側に設置してもよいし、裏面形成金型11側にしてもよい。磁性塗料2の注入位置は、塗装キャビティ22の中央付近に設けてもよいが、ノズルピン後が残るため、外観が要求される場合には、鍵穴やエンブレム取り付け位置等を利用したり、製品の外側に仮製品部を設けてそこに注入位置を設置すればよい。

【0017】

磁石21としては、永久磁石、電磁石、超伝導磁石などを用いることができる。磁石21は塗膜形成金型12のキャビティ面の任意の位置に設置できる。磁石21はキャビティ面に直接配置してもよいが、キャビティ面そのものは非磁性の薄い金属板で形成し、この金属板の裏面に別途磁石21を配置する構造にすると、塗膜表面に磁石の部材と非磁性の部材との境界線が現れることを防ぐことができ、より美麗な仕上げ状態を得ることができる。

【0018】

成形品1を形成するための成形樹脂としては、通常の熱可塑性の射出成形樹脂やエンジニアリングプラスチックのほか、熱硬化性の成形樹脂材料など特に限定はされないが、成形しやすく磁性塗料2との密着が良いものが好ましい。具体的には、アクリロニトリルブタジエンスチレン系樹脂(ABS系樹脂)、ポリアミド系樹脂、ポリエチレン系樹脂、ポリエステル系樹脂、ポリプロピレン系樹脂、ポリブチレンテレフタレート系樹脂、ポリカーボネート系樹脂などがあげられる。成形品1の裏面には例えばボス4、リブ、爪部などの凹凸形状が形成されてもよい(図1(a)〜(d)参照)。

【0019】

本発明に使用する磁性塗料2は、熱硬化性の塗料成分と磁性材料を主成分として含有する。磁性塗料2は、従来型のスプレーやディッピングで使用される塗料のようには揮発性有機溶剤を含んでいないか、含んでいても非常に少なくなっている。

【0020】

上記熱硬化性の塗料成分としては、不飽和ポリエステル樹脂、エポキシアクリレートオリゴマー、ウレタンアクリレートオリゴマーなどの過酸化物触媒によって硬化が可能なバインダー成分を主体とする一液型塗料や、エポキシ樹脂/ポリアミン硬化系、ポリオール樹脂/ポリイソシアネート硬化系などの、金型注入直前に主剤/硬化剤を混合する二液型塗料などがあげられる。その中でも、アクリレート基を有するオリゴマー又は不飽和ポリエステル樹脂、あるいはこれらの成分と共重合可能なエチレン性不飽和モノマーのうちのいずれかと架橋効率が8以上である有機過酸化物開始剤を含有する一液型塗料は、硬化性・付着性・外観・耐候性に優れており、硬化時間を短縮でき、付着力・外観・耐候性の問題から型内被覆方法を適用できなかった樹脂成形材料にも適用可能である点で非常に良好である。また、紫外線や電子線により励起する反応開始剤を配合して、金型から型内塗装品3を取り出したあとにこれらエネルギー線を照射することで更に架橋密度を上昇させてもよい。

【0021】

上記磁性材料としては、ニッケルや鉄などの金属粉を使用できる。また、雲母やアルミニウム粉、アルミナフレーク、ガラスフレークなどの鱗片状顔料を母剤として、これらの表面に磁性金属が被覆された顔料を使用してもよい。

【0022】

本発明の型内塗装品の製造方法を説明する。

【0023】

まず、裏面形成金型11と表面形成金型13とを型閉じして、成形品1を形成するための成形キャビティ23を裏面形成金型11と表面形成金型13との間に形成し(図1(a)参照)、この成形キャビティ内23に成形樹脂を充填し冷却固化させて成形品1を形成する(図1(b)参照)。次いで、裏面形成金型11が成形品1を保持する状態で裏面形成金型11と表面形成金型13とを型開きし(図1(c)参照)、裏面形成金型11と対向する金型を表面形成金型13から塗膜形成金型12に切り替える(図1(d)参照)。ここで、裏面形成金型11と対向する金型を表面形成金型13から塗膜形成金型12に切り替える方法として、回転盤が付いた射出成形機の回転盤41を回転させる方法がある(図1(d)参照)。

【0024】

そして、成形品1を保持する裏面形成金型11と塗膜形成金型12とを型閉じして、磁性材料を含有する磁性塗料2で成形品1を塗装するための塗装キャビティ22を成形品と塗膜形成金型との間に形成した後(図1(a)参照)、この塗装キャビティ22内に磁性塗料2を注入後、磁石21により磁性材料の配向パターンを形成した後、磁性塗料2を固化させることにより、磁性材料が所望の配向パターンを形成するように磁性塗料2を成形品1に一体被覆させることができる(図1(b)参照)。

【0025】

磁性塗料2は、例えばポンプ31から塗料注入機32に供給され、塗料注入機32から1ショット分の正確な量が適度な圧力で塗装キャビティ22に注入される(図1(a)、(b)参照)。磁性塗料2の注入時間は1〜10秒程度で、磁性塗料2の材質や塗装キャビティ22の大きさなどによって適宜設定する。磁性塗料2の注入圧力は10〜400kgf/cm2程度の範囲内で適宜設定すると良いが、塗膜中にバリや気泡を防止するためには圧力は高めに設定した方が好ましい。磁性塗料2の注入位置は、ノズル後が残るのを防止するため、鍵穴やエンブレム取り付け位置等を利用したり、製品の外側に仮製品部を設けてそこに設置するのが好ましい。

【0026】

磁性塗料2の粘度としては、2000〜7000mPa・sの範囲内でパターンや厚みに応じて適宜設定する。とくに本発明の場合、裏面形成金型11と塗膜形成金型12とはキャビティ以外にほとんど隙間がなくかつ強固な型締め圧で金型を固定できるので、磁性塗料2中の磁性材料として金属粉が使用されて比重が大きくなっても液ダレを起こすことがなく、磁性塗料2が漏れやすい非常に低い粘度であっても磁性塗料2が塗装キャビティ22から漏れることがない点で有利である。

【0027】

裏面形成金型11、塗膜形成金型12および表面形成金型13の金型温度は、金型温度調節機により設定する。金型温度調節機の媒体は水でも油でもよい。塗膜形成金型12の金型温度は、磁性塗料2の材質に応じて磁性塗料2が数秒以内に硬化する温度に設定する。

【0028】

ここで、磁石21は塗膜形成金型12側に配置されていて成形品1の表側から磁力を印加する形になるので、成形品1の裏面に例えばボス4、リブ、爪部などの凹凸形状が形成されていても、成形品裏面の形状に関係なく、所望の場所に磁性材料の配向パターンによる意匠を形成することができる。

【0029】

最後に、裏面形成金型11と塗膜形成金型12とを型開きすると型内塗装品3を取り出すことができる(図1(c)、(d)参照)。

【実施例1】

【0030】

裏面外周部に筐体ハメ込み用のボスを備え、ボス形成位置と反対側の表面位置に磁性材料による配向パターンの意匠が形成された樹脂パーツを下記の手順により形成した。

【0031】

裏面形成金型と表面形成金型と電磁石が配置された塗膜形成金型とを備える型内塗装金型を準備し、回転盤が付いた射出成形機に装着した。まず、裏面形成金型と表面形成金型とを型閉じして、成形品を形成するための成形キャビティを裏面形成金型と表面形成金型との間に形成した。この成形キャビティ内に黒色のポリカーボネート樹脂よりなる成形樹脂を充填し冷却固化させることによって、成形品として裏面外周部に筐体ハメ込み用のボスを備える黒色のポリカーボネート製樹脂パーツを形成した。引き続き、裏面形成金型がこの成形品を保持する状態で裏面形成金型と表面形成金型とを型開きし、裏面形成金型と対向する金型を表面形成金型から塗膜形成金型に切り替え、裏面形成金型が成形品を保持する状態で成形品を保持する裏面形成金型と塗膜形成金型とを型閉じして、磁性材料を含有する磁性塗料で成形品を塗装するための塗装キャビティを成形品と塗膜形成金型との間に形成した。そして、塗装キャビティ内に磁性塗料として粉末磁性材料(ステンレス製、鱗片形状、長手方向粒径10〜30μm)を10%混合した二液硬化のアクリルウレタン系のインキを注入した。磁性材料に対して塗膜形成金型に取り付けた電磁石によって配向パターンを形成した後、金型の熱(型温90℃設定)により磁性塗料を固化させ、型開きして型内塗装品を得た。塗膜形成金型に配置された電磁石はボス形成位置と反対側の樹脂パーツ表面位置付近に配置されており、得られた型内塗装品はボス形状の影響を受けずに磁性材料による所望の配向パターンが形成された独特な意匠を備え、また、確実に塗装すべき箇所のみに塗装がなされて優れた外観を呈するものであった。

【図面の簡単な説明】

【0032】

【図1】本発明の型内塗装品の製造方法を示す断面図である。

【図2】従来の塗装品の製造方法を示す断面図である。

【符号の説明】

【0033】

1 成形品

2 磁性塗料

3 型内塗装品

4 ボス

11 裏面形成金型

12 塗膜形成金型

13 表面形成金型

21 磁石

22 塗装キャビティ

23 成型キャビティ

31 ポンプ

32 塗料注入機

41 回転盤

101 成形品

102 磁性塗料

111 磁石

【特許請求の範囲】

【請求項1】

裏面形成金型と表面形成金型と磁石が配置された塗膜形成金型とを備える型内塗装金型を用い、

裏面形成金型と表面形成金型とを型閉じして、成形品を形成するための成形キャビティを裏面形成金型と表面形成金型との間に形成し、成形キャビティ内に成形樹脂を充填し冷却固化させて成形品を形成し、裏面形成金型が成形品を保持する状態で裏面形成金型と表面形成金型とを型開きし、裏面形成金型と対向する金型を表面形成金型から塗膜形成金型に切り替え、成形品を保持する裏面形成金型と塗膜形成金型とを型閉じして、磁性材料を含有する磁性塗料で成形品を塗装するための塗装キャビティを成形品と塗膜形成金型との間に形成し、塗装キャビティ内に磁性塗料を注入後、磁石により磁性材料の配向パターンを形成した後、磁性塗料を固化させることにより、磁性塗料を成形品に一体被覆させることを特徴とする型内塗装品の製造方法。

【請求項2】

少なくとも裏面に凹凸形状が形成された位置と反対側の成形品の表面位置に磁性材料の配向パターンを形成する請求項1に記載の型内塗装品の製造方法。

【請求項3】

裏面形成金型と対向する金型を表面形成金型から塗膜形成金型に切り替える方法が、回転盤が付いた射出成形機の回転盤の回転によるものである請求項1または2に記載の型内塗装品の製造方法。

【請求項1】

裏面形成金型と表面形成金型と磁石が配置された塗膜形成金型とを備える型内塗装金型を用い、

裏面形成金型と表面形成金型とを型閉じして、成形品を形成するための成形キャビティを裏面形成金型と表面形成金型との間に形成し、成形キャビティ内に成形樹脂を充填し冷却固化させて成形品を形成し、裏面形成金型が成形品を保持する状態で裏面形成金型と表面形成金型とを型開きし、裏面形成金型と対向する金型を表面形成金型から塗膜形成金型に切り替え、成形品を保持する裏面形成金型と塗膜形成金型とを型閉じして、磁性材料を含有する磁性塗料で成形品を塗装するための塗装キャビティを成形品と塗膜形成金型との間に形成し、塗装キャビティ内に磁性塗料を注入後、磁石により磁性材料の配向パターンを形成した後、磁性塗料を固化させることにより、磁性塗料を成形品に一体被覆させることを特徴とする型内塗装品の製造方法。

【請求項2】

少なくとも裏面に凹凸形状が形成された位置と反対側の成形品の表面位置に磁性材料の配向パターンを形成する請求項1に記載の型内塗装品の製造方法。

【請求項3】

裏面形成金型と対向する金型を表面形成金型から塗膜形成金型に切り替える方法が、回転盤が付いた射出成形機の回転盤の回転によるものである請求項1または2に記載の型内塗装品の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2010−120312(P2010−120312A)

【公開日】平成22年6月3日(2010.6.3)

【国際特許分類】

【出願番号】特願2008−297362(P2008−297362)

【出願日】平成20年11月20日(2008.11.20)

【出願人】(000231361)日本写真印刷株式会社 (477)

【Fターム(参考)】

【公開日】平成22年6月3日(2010.6.3)

【国際特許分類】

【出願日】平成20年11月20日(2008.11.20)

【出願人】(000231361)日本写真印刷株式会社 (477)

【Fターム(参考)】

[ Back to top ]