型内被覆成形品、金型内被覆成形方法、及び同金型内被覆成形用金型

【課題】樹脂成形品の塗膜の予め定めた部分において、色彩、又は、透明性等を変化させ、より意匠性を向上させた製品の提供。また、このような意匠特性に優れた製品の金型内被覆成形方法、及び同方法に利用可能な金型内被覆成形用金型の提供。

【解決手段】樹脂から形成された基体部と、同基体部上に形成された樹脂製塗膜とからなる型内被覆成形品において、該塗膜の厚さを、予め定めた部分において、他の部分とは異ならせることにより、該予め定めた部分において、色彩、又は、透明性を他の部分とは変化させたものである型内被覆成形品により達成。

【解決手段】樹脂から形成された基体部と、同基体部上に形成された樹脂製塗膜とからなる型内被覆成形品において、該塗膜の厚さを、予め定めた部分において、他の部分とは異ならせることにより、該予め定めた部分において、色彩、又は、透明性を他の部分とは変化させたものである型内被覆成形品により達成。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、樹脂から形成された基体部と、同基体部上に形成された樹脂製塗膜とからなる型内被覆成形品において、該塗膜の厚さを、予め定めた部分において、他の部分とは異ならせることにより、該予め定めた部分において、色彩、又は、透明性を他の部分とは変化させたものである型内被覆成形品に関する。さらに、同型内被覆成形品の金型内被覆成形方法、及び同金型内被覆成形方法に使用可能な金型内被覆成形用金型に関する。

【背景技術】

【0002】

自動車、家電、建材等に使用される樹脂成形品の表面に塗装を施すことは、従来から広く行われている。このような塗装方法の中に、金型内で成形した樹脂成形品の表面と金型のキャビティ面との間に塗料を注入した後、塗料を金型内で硬化させて樹脂成形品表面に塗膜が密着した一体成形品を製造する金型内被覆成形方法(インモールドコーティングともいう。)が知られている。しかしながら、このような塗膜形成方法においては、形成した塗膜による製品への意匠性の付与という視点からの検討はなされていないのが現状である。

【0003】

関連技術としては、金型内被覆成形方法等を利用した、部分的に、塗膜を形成させる方法が提案されているが、塗膜そのものの厚さを部分的に変化させることにより、完成品の意匠性を向上させようとする意図するものではない(特許文献1参照)。

【特許文献1】特開平6−328503号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

自動車、家電、建材等に使用される樹脂成形品等は、消費者がより個性を追求しようとする姿勢の顕著化に伴い、消費者の個々の好みに応じて、意匠性に変化を持たせた製品、特に高級感に富んだ製品の提供が強く望まれている。即ち、本発明は、樹脂成形品の塗膜の特定部分において、色彩、又は、透明性等を変化させることにより、より意匠性を向上させ、高級感に富んだ製品を提供しようとするものである。さらに、このような意匠特性に優れた製品の金型内被覆成形方法、及び同方法に利用可能な金型内被覆成形用金型を提供しようとするものである。

【課題を解決するための手段】

【0005】

即ち、本発明によれば、樹脂から形成された基体部と、同基体部上に形成された樹脂製塗膜とからなる型内被覆成形品において、該塗膜の厚さを、予め定めた部分において、他の部分とは異ならせることにより、該予め定めた部分において、色彩、又は、透明性を他の部分とは変化させたものである型内被覆成形品が提供される。なお、該塗膜は、透明性又は半透明性であることが好ましい。

【0006】

このような型内被覆成形品は、可動金型と固定金型とからなる金型キャビテイ内に、溶融樹脂を射出して基体部を形成する際に、基体部の予め定めた部分の厚さを残りの他の部分とは異なるように成形し、その後に基体部と該金型キャビテイとの間に塗料を注入して、該予め定めた部分において、他の部分とは異なる厚さの塗膜を形成することにより製造可能である。また、該金型キャビテイの一部が入れ子により形成された金型を用い、該基体部の成形時において、可動金型と固定金型を型締めする型締力と、前記塗料注入時における型締力とは異なる型締力を採用して、該金型キャビテイの入れ子部分のキャビテイ寸法を金型の開閉方向に変化させて、該金型キャビテイの入れ子部分において形成する塗膜の厚さを他の部分における塗膜の厚さとは異なるように形成させて、製造することも可能である。即ち、金型として、金型キャビテイの一部が所定の機能を有する入れ子により形成されたものを用い、そして、塗料の注入時に、該入れ子の型締め力を所定の範囲内に制御して、該入れ子の高さを金型の開閉方向に変化させることにより、該予め定めた部分において形成する塗膜の厚さを他の部分における塗膜の厚さとは異なるように形成させてもよい。このような入れ子としては、弾性変形により突出できるように構成を有しているものが挙げられる。弾性変形としては、バネ、弾性体、又は流体を利用する弾性変形が例示される。

【0007】

本発明に係る型内被覆成形品の例としては、オーバーフェンダ、ホイルキャップ、センターピラー、サイドモール等を挙げることができる。

【発明の効果】

【0008】

樹脂成形品の塗膜の予め定めた部分において、塗膜の厚さを他の部分とは異なる厚さとすることにより、樹脂成形品の色彩、又は、透明性等を変化させることができ、所望によっては、塗膜の厚さを変える箇所に、複雑形状の膜厚部を形成させることによりロゴマークを浮き上がらせて、より意匠性を向上させることができ、高級感に富んだ製品の提供が可能となるという効果を発揮する。

【発明を実施するための最良の形態】

【0009】

まず、本発明に係る樹脂から形成された基体部と、同基体部上に形成された樹脂製塗膜とからなる型内被覆成形品において、該塗膜の厚さを、予め定めた部分において、他の部分とは異ならせることにより、該予め定めた部分において、色彩、又は、透明性を他の部分とは変化させたものである型内被覆成形品について、具体的に説明する。

【0010】

型内被覆成形品の塗膜の厚さを、予め定めた部分において、他の部分とは異なった厚さとするとは、被覆成形品の予め定めた部分において、例えば、図2に示すように、その部分の塗膜の厚さが他の部分に比べて、厚くなっていてもよく、また、例えば、図3に示すように、薄くなっていてもよく、あるいは、例えば、図4に示すように、肉厚部を形成する部分では、所定の割合で連続的にその厚さが変化し、その部分では、塗膜の色彩、又は、透明性においてグラデーション効果を発揮するものであってもよい。さらに、形成した塗膜の色彩、又は、透明性の差異により、所定の形状、模様等が浮き上がるように、その部分の厚さを変化させてもよいことはいうまでもない。予め定めた部分における塗膜の厚さと、それ以外の部分における塗膜の厚さの差は、形成した塗膜の色彩、又は、透明性において差異が認められれば充分で、塗膜形成に使用する塗料によっても異なるが、通常は、十〜百μm程度の差である。

【0011】

また、本発明に係る型内被覆成形品の基体部の成形に使用可能な樹脂としては、熱可塑性樹脂でも、熱硬化性樹脂でも使用可能であり、何れにおいても特に制限はない。熱可塑性樹脂としては、例えば、ポリエチレン、ポリプロピレン、エチレン−酢酸ビニルポリマーといったポリオレフィン樹脂、ポリビニルアルコール等の結晶性汎用樹脂、ポリアミド、ポリエチレンテレフタレート、ポリアセタール等の結晶性エンジニアリングプラスチック、ポリ塩化ビニル、ポリ塩化ビニリデン、ABS樹脂、AES樹脂、ASA樹脂、PMMA樹脂等の非晶性汎用樹脂、ポリカーボネート、変性PPO、ポリイミド、ポリアリレート、ポリエーテルイミド等の非晶性エンジニアリングプラスチック、その他、ポリスチレン樹脂、熱可塑性エラストマー等が挙げられ、これらは混合して用いることも可能である。また、熱可塑性を維持する範囲で上述した各種の熱可塑性樹脂に他の成分、例えば、ポリウレタン樹脂、フェノール樹脂、メラミン樹脂、エポキシ樹脂等の熱硬化性樹脂を混合したものを用いることもできる。さらに、これらの各種材料にカーボン繊維やガラス繊維等の各種繊維を添加した複合材料を用いることも可能である。また、熱硬化性樹脂としては、不飽和ポリエステル樹脂、フェノール樹脂等をマトリックスとするバルクモールディングコンポウンド(BMC)、タフモールディングコンポウンド(TMC)と呼ばれる成形用コンポウンドが挙げられる。

【0012】

また、塗膜形成用の塗料としては、アルキド樹脂系、エポキシ樹脂エステル系、脂肪酸変性ウレタン樹脂系等の酸化重合型塗料、エポキシ樹脂系、ポリウレタン系、不飽和ポリエステル系等の多液反応型塗料、アルキド樹脂系、エポキシ樹脂系、ポリウレタン系、ビニル樹脂系等の熱硬化型塗料、エポキシアクリレートオリゴマー、ウレタンアクリレートオリゴマー、ポリエステルアクリレートオリゴマー、これら各種オリゴマーとエチレン性不飽和モノマーからなるラジカル重合型塗料、あるいはこれらの塗料に金属粉や顔料、紫外線吸収剤等を添加した機能性塗料、フッ素樹脂系ラッカー、シリコン樹脂系ラッカー、シラン系ハードコート剤等が例示されるが、所定の厚さで基体部上に塗布したときに、透明であるか、半透明であるものが好ましく、予め定めた部分とそれ以外の部分で、色彩、光沢度、又は透明度で異なる被膜を形成できるものが好ましい。具体的には、1分子内に2個のアクリレート基を有するウレタンオリゴマーと1,6−ヘキサンジオールジアクリレートを主成分とする型内被覆用塗料が例示される。

【0013】

使用する金型としては、基本的には、通常の金型内被覆成形に使用可能であれば、本発明に係る型内被覆成形品の製造に使用可能である。具体的には、可動金型1と、固定金型2と、少なくとも塗膜形成用の塗料を注入するための注入孔(図示せず)を有するものであれば、使用可能である。そして、その金型には、少なくとも、予め定めた部分に相当する基体部の部分を所望とする厚さで塗料を注入できるように、該金型キャビテイの入れ子部分のキャビテイ寸法を金型の開閉方向に変化させて、該金型キャビテイの入れ子部分に形成される部分の厚さを残りの他の部分とは異なるように成形することが可能な構成であることが必要である。このような構成としては、該予め定めた部分に相当する固定金型の部位に、該基体部の予め定めた部分の厚さを残りの他の部分とは異なるようにするために充分な深さを有する凹部、又は、高さを有する凸部を設けたものが例示される。勿論、凹部も凸部も共に、グラデーションを有する形状であってもよい。使用する金型は、例えば、図2に示すように所定の深さを有する凹部、又は、図3に示すように所定の高さを有する凸部が形成できるように構成された金型を使用することが好ましい。なお、ロゴなどの複雑形状の場合には、所望とする形状が浮き上がって形成されているか、あるいは、同形状が彫り込まれている入れ子を金型内に配設させ、使用してもよい。

【0014】

金型内において、型内圧力に応じて、位置が変動可能な機能を有する入れ子を使用する態様で、使用される入れ子は、以下の述べるような構成であることが好ましい。このような入れ子は、固定金型の予め定めた部分に配設され、基体部の成形時において、可動金型と固定金型を型締めする型締力で金型を閉じたときには、固定金型の他の部分と同一の位置を保持し、塗膜形成用の塗料注入時における型締力で、型締したときには、基体部の予め定めた部分を所望とする位置に移動可能な機能を有している必要がある。より具体的には、基体部の成形時において、採用される型締力、通常、約30MPa(300kgf/cm2)程度の型締力をかけた状態では、固定金型の他の部分と同一の位置を保持できるように収縮し、塗膜形成用の塗料注入時における型締力、通常、約1MPa(10kgf/cm2)程度の型締力をかけた状態では、基体部の予め定めた部分を所定の位置まで移動させる復元力を発揮することが好ましい。

【0015】

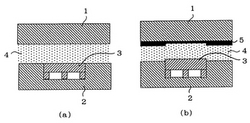

このように移動可能な機能を有する入れ子としては、上記のような型締力の下で、基体部の予め定めた部分を所定の位置まで移動させるに充分な量で、弾性変形が可能なものが挙げられる。弾性変形の例としては、バネ、弾性体、又は流体による変形が挙げられる。弾性体で形成する場合には、例えば、図1(a)と(b)に示す構造を有するもののように、入れ子には、脚部が形成されており、この脚部が、負荷される型締力に応じて、変形及び復元可能に構成されたものが挙げられる。勿論、この脚部を、バネで構成してもよく、あるいは、圧力に応じて体積を変動させることが可能な圧縮性液体で構成してもよい。勿論、脚部としてではなく、底部全体をバネ又は圧縮性液体で構成してもよい。何れの入れ子を使用する場合においても、基体部の予め定めた部分の位置の変動量は、当該箇所に塗膜を形成したときに、その塗膜の厚さが、通常は、数百μm程度となる量であれば充分である。

【0016】

次に、型内被覆成形品の金型内被覆成形方法について説明する。まず、可動金型と固定金型とからなる金型キャビテイ内に、溶融樹脂を射出して基体部を形成する。ついで、該基体部と該金型キャビテイの間に塗料を注入して、該基体部上に樹脂製塗膜を形成する。その際に、基体部の予め定めた部分の厚さを残りの他の部分とは異なるように成形し、その後に基体部と該金型キャビテイとの間に塗料を注入して、該予め定めた部分において、他の部分とは異なる厚さの塗膜を形成させる。前記基体部の予め定めた部分の厚さを残りの他の部分とは異なるように成形するとは、基体部の射出成形が終了した時点で、可動金型側に接する基体部の予め定めた部分において、例えば、図2に模式的に示したように、成形した基体部の厚さに応じて、該基体部の予め定めた部分を凹ませて凹部を形成させるか、あるいは、例えば、図3に模式的に示したように、基体部の予め定めた部分を突出させて凸部を形成させることを意味し、それに応じた金型をそれぞれ使用する。そして、この状態で、該基体部と該金型キャビテイの間に塗料を注入して、該基体部上に樹脂製塗膜を形成する。

【0017】

該基体部の予め定めた部分を凹ませて凹部を形成させる場合には、該予め定めた部分において、塗膜が厚くなり、基体部の予め定めた部分を突出させて凸部を形成させる場合には、該予め定めた部分において、塗膜が薄くなる。かくして、光沢、又は透明性の何れかを他の部分とは変化させたものである型内被覆成形品が得られることとなる。なお、ここで、成形した基体部の厚さに応じて、該基体部の予め定めた部分を凹ませて凹部を形成させるには、基体部の予め定めた部分の厚さが、他の部分よりは所定量厚く成形すればよく、かくして、塗料注入時点では、該予め定めた部分において、所望の深さの凹部が形成されることとなる。従って、基体部の予め定めた部分を突出させて凸部を形成させるには、基体部の予め定めた部分の厚さが、他の部分よりは所定量薄く成形すればよく、かくして、塗料注入時点では、該予め定めた部分において、所望の高さの凸部が形成されることとなる。

【0018】

図1(a)及び(b)に模式的に示したように、該金型キャビテイの一部が入れ子3により形成された金型を用い、該基体部の成形時において、可動金型1と固定金型2を型締めする型締力と、前記塗料注入時における型締力とは異なる型締力を採用して、塗膜時には、該基体部4の予め定めた部分の位置を予め定めた量移動させ、その部分に形成する塗膜5の厚さを他の部分に形成する塗膜の厚さとは異なるように形成させることにより、型内被覆成形品を製造してもよい。かくして、該予め定めた部分において、色彩、又は、透明性を他の部分とは変化させたものである型内被覆成形品が得られる。

【実施例】

【0019】

以下、本発明について、実施例と比較例を挙げて説明するが、これらの例が本発明を限定するものでないことはいうまでもない。

【0020】

(実施例1)

縦400mm横200mmキャビティ厚みが3mmの金型において、部分的に4.5mmの厚み部分を設け、そして、この部分がアルファベット文字で、縦50mm横30mmの大きさで、UBEと構成されるように形成された金型を用いて、以下の成形条件で成形をおこなった。なお、キャビティ厚みの厚肉部は、コア型が凹部を形成していた。

バレル温度240℃、金型温度100℃の温度条件下、型締め力200トンで型締めした後、耐熱ABS(UMGABS製UT20B)を射出し、30秒間冷却後金型を1mm開き、この状態で塗料(大日本塗料製プラグラス#8000クリヤグリーン)6ccを注入し、再度型締め力50tで型締めして20秒間保持した後、金型を開いて成形品を取り出した。

成形品の表面は、一般部は薄いグリーンで、厚肉部は濃いグリーンで、この部分は、アルファベッド文字で構成されたUBEというロゴマークを形成していた。

【0021】

(比較例1)

縦400mm横200mmキャビティ厚みが3mmの金型を用いて、以下の成形条件で成形をおこなった。

バレル温度240℃、金型温度100℃の温度条件下、型締め力200トンで型締めした後、耐熱ABS(UMGABS製UT20B)を射出し、30秒間冷却後金型を1mm開き、この状態で、塗料(大日本塗料製プラグラス#8000クリヤグリーン)6ccを注入し、再度型締め力50tで型締めして20秒間保持した後、金型を開いて成形品を取り出した。得られた成形品の表面は、全体が薄いグリーンで、均一な仕上がりではあったが、装飾性には乏しかった。

【0022】

(実施例2)

縦400mm横200mmキャビティ厚みが3mmの金型において部分的に入れ子を設け、入れ子の底部にスプリング式のバネをセットして組み込んだ金型を用いて以下の成形条件で成形をおこなった。なお、入れ子の形状は50mmφの円柱形状とした。

バレル温度240℃、金型温度100℃の温度条件下、型締め力200トンで型締めした後、耐熱ABS(UMGABS製UT20B)を射出し、30秒間冷却後金型を1mm開き、この状態で、塗料(大日本塗料製プラグラス#8000クリヤグリーン)6ccを注入し、再度型締め力50tで型締めして20秒間保持した後、金型を開いて成形品を取り出した。得られた成形品の表面は、一般部は薄いグリーンで、円柱部の表面は更に薄いグリーンで円盤状のマークが現れた。

【0023】

(実施例3)

縦400mm横200mmキャビティ厚みが3mmの金型において部分的に入れ子を設け、入れ子の底部にスプリング式のバネをセットして組み込んだ金型を用いて以下の成形条件で成形をおこなった。なお、入れ子の形状は50mmφの円柱形状とした。

バレル温度240℃、金型温度100℃の温度条件下、型締め力50トンで型締めした後、耐熱ABS(UMGABS製UT20B)を射出し、30秒間冷却後金型を1mm開いき、この状態で、塗料(大日本塗料製プラグラス#8000クリヤグリーン)6ccを注入し、再度型締め力100tで型締めして20秒間保持した後、金型を開いて成形品を取り出した。得られた成形品の表面は、一般部は薄いグリーンで、円柱部の表面は濃いグリーンで円盤状のマークが現れた。

【産業上の利用可能性】

【0024】

上記の通り、本発明によれば、樹脂から形成された基体部と、同基体部上に形成された樹脂製塗膜とからなる型内被覆成形品において、該塗膜の厚さを、予め定めた部分において、他の部分とは異ならせることにより、該予め定めた部分において、色彩、又は、透明性を他の部分とは変化させることにより、型内被覆成形品の塗膜の特定部分において、色彩、又は、透明性等を変化させることが可能となり、これにより、より意匠性が向上し、かつ、高級感を有する製品が提供される。また、このような意匠特性に優れた製品の金型内被覆成形方法、及び同方法に利用可能な金型内被覆成形用金型も同時に提供されることとなる。

【図面の簡単な説明】

【0025】

【図1】本発明の金型内被覆成形用金型を用いたときの一実施形態を示す部分断面図であり、(a)は、基体部の成形時の部分断面図、(b)は、塗料を基体部と金型のキャビテイ間に注入して、塗膜を形成したときの部分断面図である。

【図2】一部の塗膜が他の部分より厚く形成された本発明に係る型内被覆成形品を示す部分断面図である。

【図3】一部の塗膜が他の部分より薄く形成された本発明に係る型内被覆成形品を示す部分断面図である。

【図4】塗膜の内、厚肉部がグラデーションを以て形成された本発明に係る型内被覆成形品を示す部分断面図である。

【符号の説明】

【0026】

1…可動金型、2…固定金型、3…入れ子、4…基体部、5…塗膜。

【技術分野】

【0001】

本発明は、樹脂から形成された基体部と、同基体部上に形成された樹脂製塗膜とからなる型内被覆成形品において、該塗膜の厚さを、予め定めた部分において、他の部分とは異ならせることにより、該予め定めた部分において、色彩、又は、透明性を他の部分とは変化させたものである型内被覆成形品に関する。さらに、同型内被覆成形品の金型内被覆成形方法、及び同金型内被覆成形方法に使用可能な金型内被覆成形用金型に関する。

【背景技術】

【0002】

自動車、家電、建材等に使用される樹脂成形品の表面に塗装を施すことは、従来から広く行われている。このような塗装方法の中に、金型内で成形した樹脂成形品の表面と金型のキャビティ面との間に塗料を注入した後、塗料を金型内で硬化させて樹脂成形品表面に塗膜が密着した一体成形品を製造する金型内被覆成形方法(インモールドコーティングともいう。)が知られている。しかしながら、このような塗膜形成方法においては、形成した塗膜による製品への意匠性の付与という視点からの検討はなされていないのが現状である。

【0003】

関連技術としては、金型内被覆成形方法等を利用した、部分的に、塗膜を形成させる方法が提案されているが、塗膜そのものの厚さを部分的に変化させることにより、完成品の意匠性を向上させようとする意図するものではない(特許文献1参照)。

【特許文献1】特開平6−328503号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

自動車、家電、建材等に使用される樹脂成形品等は、消費者がより個性を追求しようとする姿勢の顕著化に伴い、消費者の個々の好みに応じて、意匠性に変化を持たせた製品、特に高級感に富んだ製品の提供が強く望まれている。即ち、本発明は、樹脂成形品の塗膜の特定部分において、色彩、又は、透明性等を変化させることにより、より意匠性を向上させ、高級感に富んだ製品を提供しようとするものである。さらに、このような意匠特性に優れた製品の金型内被覆成形方法、及び同方法に利用可能な金型内被覆成形用金型を提供しようとするものである。

【課題を解決するための手段】

【0005】

即ち、本発明によれば、樹脂から形成された基体部と、同基体部上に形成された樹脂製塗膜とからなる型内被覆成形品において、該塗膜の厚さを、予め定めた部分において、他の部分とは異ならせることにより、該予め定めた部分において、色彩、又は、透明性を他の部分とは変化させたものである型内被覆成形品が提供される。なお、該塗膜は、透明性又は半透明性であることが好ましい。

【0006】

このような型内被覆成形品は、可動金型と固定金型とからなる金型キャビテイ内に、溶融樹脂を射出して基体部を形成する際に、基体部の予め定めた部分の厚さを残りの他の部分とは異なるように成形し、その後に基体部と該金型キャビテイとの間に塗料を注入して、該予め定めた部分において、他の部分とは異なる厚さの塗膜を形成することにより製造可能である。また、該金型キャビテイの一部が入れ子により形成された金型を用い、該基体部の成形時において、可動金型と固定金型を型締めする型締力と、前記塗料注入時における型締力とは異なる型締力を採用して、該金型キャビテイの入れ子部分のキャビテイ寸法を金型の開閉方向に変化させて、該金型キャビテイの入れ子部分において形成する塗膜の厚さを他の部分における塗膜の厚さとは異なるように形成させて、製造することも可能である。即ち、金型として、金型キャビテイの一部が所定の機能を有する入れ子により形成されたものを用い、そして、塗料の注入時に、該入れ子の型締め力を所定の範囲内に制御して、該入れ子の高さを金型の開閉方向に変化させることにより、該予め定めた部分において形成する塗膜の厚さを他の部分における塗膜の厚さとは異なるように形成させてもよい。このような入れ子としては、弾性変形により突出できるように構成を有しているものが挙げられる。弾性変形としては、バネ、弾性体、又は流体を利用する弾性変形が例示される。

【0007】

本発明に係る型内被覆成形品の例としては、オーバーフェンダ、ホイルキャップ、センターピラー、サイドモール等を挙げることができる。

【発明の効果】

【0008】

樹脂成形品の塗膜の予め定めた部分において、塗膜の厚さを他の部分とは異なる厚さとすることにより、樹脂成形品の色彩、又は、透明性等を変化させることができ、所望によっては、塗膜の厚さを変える箇所に、複雑形状の膜厚部を形成させることによりロゴマークを浮き上がらせて、より意匠性を向上させることができ、高級感に富んだ製品の提供が可能となるという効果を発揮する。

【発明を実施するための最良の形態】

【0009】

まず、本発明に係る樹脂から形成された基体部と、同基体部上に形成された樹脂製塗膜とからなる型内被覆成形品において、該塗膜の厚さを、予め定めた部分において、他の部分とは異ならせることにより、該予め定めた部分において、色彩、又は、透明性を他の部分とは変化させたものである型内被覆成形品について、具体的に説明する。

【0010】

型内被覆成形品の塗膜の厚さを、予め定めた部分において、他の部分とは異なった厚さとするとは、被覆成形品の予め定めた部分において、例えば、図2に示すように、その部分の塗膜の厚さが他の部分に比べて、厚くなっていてもよく、また、例えば、図3に示すように、薄くなっていてもよく、あるいは、例えば、図4に示すように、肉厚部を形成する部分では、所定の割合で連続的にその厚さが変化し、その部分では、塗膜の色彩、又は、透明性においてグラデーション効果を発揮するものであってもよい。さらに、形成した塗膜の色彩、又は、透明性の差異により、所定の形状、模様等が浮き上がるように、その部分の厚さを変化させてもよいことはいうまでもない。予め定めた部分における塗膜の厚さと、それ以外の部分における塗膜の厚さの差は、形成した塗膜の色彩、又は、透明性において差異が認められれば充分で、塗膜形成に使用する塗料によっても異なるが、通常は、十〜百μm程度の差である。

【0011】

また、本発明に係る型内被覆成形品の基体部の成形に使用可能な樹脂としては、熱可塑性樹脂でも、熱硬化性樹脂でも使用可能であり、何れにおいても特に制限はない。熱可塑性樹脂としては、例えば、ポリエチレン、ポリプロピレン、エチレン−酢酸ビニルポリマーといったポリオレフィン樹脂、ポリビニルアルコール等の結晶性汎用樹脂、ポリアミド、ポリエチレンテレフタレート、ポリアセタール等の結晶性エンジニアリングプラスチック、ポリ塩化ビニル、ポリ塩化ビニリデン、ABS樹脂、AES樹脂、ASA樹脂、PMMA樹脂等の非晶性汎用樹脂、ポリカーボネート、変性PPO、ポリイミド、ポリアリレート、ポリエーテルイミド等の非晶性エンジニアリングプラスチック、その他、ポリスチレン樹脂、熱可塑性エラストマー等が挙げられ、これらは混合して用いることも可能である。また、熱可塑性を維持する範囲で上述した各種の熱可塑性樹脂に他の成分、例えば、ポリウレタン樹脂、フェノール樹脂、メラミン樹脂、エポキシ樹脂等の熱硬化性樹脂を混合したものを用いることもできる。さらに、これらの各種材料にカーボン繊維やガラス繊維等の各種繊維を添加した複合材料を用いることも可能である。また、熱硬化性樹脂としては、不飽和ポリエステル樹脂、フェノール樹脂等をマトリックスとするバルクモールディングコンポウンド(BMC)、タフモールディングコンポウンド(TMC)と呼ばれる成形用コンポウンドが挙げられる。

【0012】

また、塗膜形成用の塗料としては、アルキド樹脂系、エポキシ樹脂エステル系、脂肪酸変性ウレタン樹脂系等の酸化重合型塗料、エポキシ樹脂系、ポリウレタン系、不飽和ポリエステル系等の多液反応型塗料、アルキド樹脂系、エポキシ樹脂系、ポリウレタン系、ビニル樹脂系等の熱硬化型塗料、エポキシアクリレートオリゴマー、ウレタンアクリレートオリゴマー、ポリエステルアクリレートオリゴマー、これら各種オリゴマーとエチレン性不飽和モノマーからなるラジカル重合型塗料、あるいはこれらの塗料に金属粉や顔料、紫外線吸収剤等を添加した機能性塗料、フッ素樹脂系ラッカー、シリコン樹脂系ラッカー、シラン系ハードコート剤等が例示されるが、所定の厚さで基体部上に塗布したときに、透明であるか、半透明であるものが好ましく、予め定めた部分とそれ以外の部分で、色彩、光沢度、又は透明度で異なる被膜を形成できるものが好ましい。具体的には、1分子内に2個のアクリレート基を有するウレタンオリゴマーと1,6−ヘキサンジオールジアクリレートを主成分とする型内被覆用塗料が例示される。

【0013】

使用する金型としては、基本的には、通常の金型内被覆成形に使用可能であれば、本発明に係る型内被覆成形品の製造に使用可能である。具体的には、可動金型1と、固定金型2と、少なくとも塗膜形成用の塗料を注入するための注入孔(図示せず)を有するものであれば、使用可能である。そして、その金型には、少なくとも、予め定めた部分に相当する基体部の部分を所望とする厚さで塗料を注入できるように、該金型キャビテイの入れ子部分のキャビテイ寸法を金型の開閉方向に変化させて、該金型キャビテイの入れ子部分に形成される部分の厚さを残りの他の部分とは異なるように成形することが可能な構成であることが必要である。このような構成としては、該予め定めた部分に相当する固定金型の部位に、該基体部の予め定めた部分の厚さを残りの他の部分とは異なるようにするために充分な深さを有する凹部、又は、高さを有する凸部を設けたものが例示される。勿論、凹部も凸部も共に、グラデーションを有する形状であってもよい。使用する金型は、例えば、図2に示すように所定の深さを有する凹部、又は、図3に示すように所定の高さを有する凸部が形成できるように構成された金型を使用することが好ましい。なお、ロゴなどの複雑形状の場合には、所望とする形状が浮き上がって形成されているか、あるいは、同形状が彫り込まれている入れ子を金型内に配設させ、使用してもよい。

【0014】

金型内において、型内圧力に応じて、位置が変動可能な機能を有する入れ子を使用する態様で、使用される入れ子は、以下の述べるような構成であることが好ましい。このような入れ子は、固定金型の予め定めた部分に配設され、基体部の成形時において、可動金型と固定金型を型締めする型締力で金型を閉じたときには、固定金型の他の部分と同一の位置を保持し、塗膜形成用の塗料注入時における型締力で、型締したときには、基体部の予め定めた部分を所望とする位置に移動可能な機能を有している必要がある。より具体的には、基体部の成形時において、採用される型締力、通常、約30MPa(300kgf/cm2)程度の型締力をかけた状態では、固定金型の他の部分と同一の位置を保持できるように収縮し、塗膜形成用の塗料注入時における型締力、通常、約1MPa(10kgf/cm2)程度の型締力をかけた状態では、基体部の予め定めた部分を所定の位置まで移動させる復元力を発揮することが好ましい。

【0015】

このように移動可能な機能を有する入れ子としては、上記のような型締力の下で、基体部の予め定めた部分を所定の位置まで移動させるに充分な量で、弾性変形が可能なものが挙げられる。弾性変形の例としては、バネ、弾性体、又は流体による変形が挙げられる。弾性体で形成する場合には、例えば、図1(a)と(b)に示す構造を有するもののように、入れ子には、脚部が形成されており、この脚部が、負荷される型締力に応じて、変形及び復元可能に構成されたものが挙げられる。勿論、この脚部を、バネで構成してもよく、あるいは、圧力に応じて体積を変動させることが可能な圧縮性液体で構成してもよい。勿論、脚部としてではなく、底部全体をバネ又は圧縮性液体で構成してもよい。何れの入れ子を使用する場合においても、基体部の予め定めた部分の位置の変動量は、当該箇所に塗膜を形成したときに、その塗膜の厚さが、通常は、数百μm程度となる量であれば充分である。

【0016】

次に、型内被覆成形品の金型内被覆成形方法について説明する。まず、可動金型と固定金型とからなる金型キャビテイ内に、溶融樹脂を射出して基体部を形成する。ついで、該基体部と該金型キャビテイの間に塗料を注入して、該基体部上に樹脂製塗膜を形成する。その際に、基体部の予め定めた部分の厚さを残りの他の部分とは異なるように成形し、その後に基体部と該金型キャビテイとの間に塗料を注入して、該予め定めた部分において、他の部分とは異なる厚さの塗膜を形成させる。前記基体部の予め定めた部分の厚さを残りの他の部分とは異なるように成形するとは、基体部の射出成形が終了した時点で、可動金型側に接する基体部の予め定めた部分において、例えば、図2に模式的に示したように、成形した基体部の厚さに応じて、該基体部の予め定めた部分を凹ませて凹部を形成させるか、あるいは、例えば、図3に模式的に示したように、基体部の予め定めた部分を突出させて凸部を形成させることを意味し、それに応じた金型をそれぞれ使用する。そして、この状態で、該基体部と該金型キャビテイの間に塗料を注入して、該基体部上に樹脂製塗膜を形成する。

【0017】

該基体部の予め定めた部分を凹ませて凹部を形成させる場合には、該予め定めた部分において、塗膜が厚くなり、基体部の予め定めた部分を突出させて凸部を形成させる場合には、該予め定めた部分において、塗膜が薄くなる。かくして、光沢、又は透明性の何れかを他の部分とは変化させたものである型内被覆成形品が得られることとなる。なお、ここで、成形した基体部の厚さに応じて、該基体部の予め定めた部分を凹ませて凹部を形成させるには、基体部の予め定めた部分の厚さが、他の部分よりは所定量厚く成形すればよく、かくして、塗料注入時点では、該予め定めた部分において、所望の深さの凹部が形成されることとなる。従って、基体部の予め定めた部分を突出させて凸部を形成させるには、基体部の予め定めた部分の厚さが、他の部分よりは所定量薄く成形すればよく、かくして、塗料注入時点では、該予め定めた部分において、所望の高さの凸部が形成されることとなる。

【0018】

図1(a)及び(b)に模式的に示したように、該金型キャビテイの一部が入れ子3により形成された金型を用い、該基体部の成形時において、可動金型1と固定金型2を型締めする型締力と、前記塗料注入時における型締力とは異なる型締力を採用して、塗膜時には、該基体部4の予め定めた部分の位置を予め定めた量移動させ、その部分に形成する塗膜5の厚さを他の部分に形成する塗膜の厚さとは異なるように形成させることにより、型内被覆成形品を製造してもよい。かくして、該予め定めた部分において、色彩、又は、透明性を他の部分とは変化させたものである型内被覆成形品が得られる。

【実施例】

【0019】

以下、本発明について、実施例と比較例を挙げて説明するが、これらの例が本発明を限定するものでないことはいうまでもない。

【0020】

(実施例1)

縦400mm横200mmキャビティ厚みが3mmの金型において、部分的に4.5mmの厚み部分を設け、そして、この部分がアルファベット文字で、縦50mm横30mmの大きさで、UBEと構成されるように形成された金型を用いて、以下の成形条件で成形をおこなった。なお、キャビティ厚みの厚肉部は、コア型が凹部を形成していた。

バレル温度240℃、金型温度100℃の温度条件下、型締め力200トンで型締めした後、耐熱ABS(UMGABS製UT20B)を射出し、30秒間冷却後金型を1mm開き、この状態で塗料(大日本塗料製プラグラス#8000クリヤグリーン)6ccを注入し、再度型締め力50tで型締めして20秒間保持した後、金型を開いて成形品を取り出した。

成形品の表面は、一般部は薄いグリーンで、厚肉部は濃いグリーンで、この部分は、アルファベッド文字で構成されたUBEというロゴマークを形成していた。

【0021】

(比較例1)

縦400mm横200mmキャビティ厚みが3mmの金型を用いて、以下の成形条件で成形をおこなった。

バレル温度240℃、金型温度100℃の温度条件下、型締め力200トンで型締めした後、耐熱ABS(UMGABS製UT20B)を射出し、30秒間冷却後金型を1mm開き、この状態で、塗料(大日本塗料製プラグラス#8000クリヤグリーン)6ccを注入し、再度型締め力50tで型締めして20秒間保持した後、金型を開いて成形品を取り出した。得られた成形品の表面は、全体が薄いグリーンで、均一な仕上がりではあったが、装飾性には乏しかった。

【0022】

(実施例2)

縦400mm横200mmキャビティ厚みが3mmの金型において部分的に入れ子を設け、入れ子の底部にスプリング式のバネをセットして組み込んだ金型を用いて以下の成形条件で成形をおこなった。なお、入れ子の形状は50mmφの円柱形状とした。

バレル温度240℃、金型温度100℃の温度条件下、型締め力200トンで型締めした後、耐熱ABS(UMGABS製UT20B)を射出し、30秒間冷却後金型を1mm開き、この状態で、塗料(大日本塗料製プラグラス#8000クリヤグリーン)6ccを注入し、再度型締め力50tで型締めして20秒間保持した後、金型を開いて成形品を取り出した。得られた成形品の表面は、一般部は薄いグリーンで、円柱部の表面は更に薄いグリーンで円盤状のマークが現れた。

【0023】

(実施例3)

縦400mm横200mmキャビティ厚みが3mmの金型において部分的に入れ子を設け、入れ子の底部にスプリング式のバネをセットして組み込んだ金型を用いて以下の成形条件で成形をおこなった。なお、入れ子の形状は50mmφの円柱形状とした。

バレル温度240℃、金型温度100℃の温度条件下、型締め力50トンで型締めした後、耐熱ABS(UMGABS製UT20B)を射出し、30秒間冷却後金型を1mm開いき、この状態で、塗料(大日本塗料製プラグラス#8000クリヤグリーン)6ccを注入し、再度型締め力100tで型締めして20秒間保持した後、金型を開いて成形品を取り出した。得られた成形品の表面は、一般部は薄いグリーンで、円柱部の表面は濃いグリーンで円盤状のマークが現れた。

【産業上の利用可能性】

【0024】

上記の通り、本発明によれば、樹脂から形成された基体部と、同基体部上に形成された樹脂製塗膜とからなる型内被覆成形品において、該塗膜の厚さを、予め定めた部分において、他の部分とは異ならせることにより、該予め定めた部分において、色彩、又は、透明性を他の部分とは変化させることにより、型内被覆成形品の塗膜の特定部分において、色彩、又は、透明性等を変化させることが可能となり、これにより、より意匠性が向上し、かつ、高級感を有する製品が提供される。また、このような意匠特性に優れた製品の金型内被覆成形方法、及び同方法に利用可能な金型内被覆成形用金型も同時に提供されることとなる。

【図面の簡単な説明】

【0025】

【図1】本発明の金型内被覆成形用金型を用いたときの一実施形態を示す部分断面図であり、(a)は、基体部の成形時の部分断面図、(b)は、塗料を基体部と金型のキャビテイ間に注入して、塗膜を形成したときの部分断面図である。

【図2】一部の塗膜が他の部分より厚く形成された本発明に係る型内被覆成形品を示す部分断面図である。

【図3】一部の塗膜が他の部分より薄く形成された本発明に係る型内被覆成形品を示す部分断面図である。

【図4】塗膜の内、厚肉部がグラデーションを以て形成された本発明に係る型内被覆成形品を示す部分断面図である。

【符号の説明】

【0026】

1…可動金型、2…固定金型、3…入れ子、4…基体部、5…塗膜。

【特許請求の範囲】

【請求項1】

樹脂から形成された基体部と、同基体部上に形成された樹脂製塗膜とからなる型内被覆成形品において、

該塗膜の厚さを、予め定めた部分において、他の部分とは異ならせることにより、該予め定めた部分において、色彩、又は、透明性を他の部分とは変化させたものである型内被覆成形品。

【請求項2】

該塗膜が、透明性又は半透明性である請求項1に記載の型内被覆成形品。

【請求項3】

可動金型と固定金型とからなる金型キャビテイ内に、溶融樹脂を射出して基体部を形成した後、該基体部と該金型キャビテイの間に塗料を注入して、該基体部上に樹脂製塗膜を形成する型内被覆成形品の金型内被覆成形方法において、

前記基体部の予め定めた部分の厚さを残りの他の部分とは異なるように成形し、その後に基体部と該金型キャビテイとの間に塗料を注入して、該予め定めた部分において、他の部分とは異なる厚さの塗膜を形成することを含む、

該予め定めた部分において、色彩、又は、透明性を他の部分とは変化させたものである型内被覆成形品の金型内被覆成形方法。

【請求項4】

可動金型と固定金型とからなる金型キャビテイ内に、溶融樹脂を射出して基体部を形成した後、該基体部と該金型キャビテイの間に塗料を注入して、該基体部上に樹脂製塗膜を形成する型内被覆成形品の金型内被覆成形方法において、

該金型キャビテイの一部が入れ子により形成された金型を用い、該基体部の成形時において、可動金型と固定金型を型締めする型締力と、前記塗料注入時における型締力とは異なる型締力を採用して、該金型キャビテイの入れ子部分のキャビテイ寸法を金型の開閉方向に変化させて、該金型キャビテイの入れ子部分において形成する塗膜の厚さを他の部分における塗膜の厚さとは異なるように形成させることを含む、

該予め定めた部分において、色彩、又は、透明性を他の部分とは変化させたものである型内被覆成形品の金型内被覆成形方法。

【請求項5】

可動金型と、固定金型と、着脱自在な入れ子を備え、少なくとも塗膜形成用の塗料を注入するための注入孔を有し、該固定金型は、所定の位置に該入れ子を収納できる空間が形成されており、該入れ子は、弾性変形により突出できるように構成を有しているものである型内被膜成形用金型。

【請求項6】

該入れ子を突出させるために利用する弾性変形が、バネ、弾性体、又は流体を利用して起こさせるものである請求項5に記載の型内被膜成形用金型。

【請求項1】

樹脂から形成された基体部と、同基体部上に形成された樹脂製塗膜とからなる型内被覆成形品において、

該塗膜の厚さを、予め定めた部分において、他の部分とは異ならせることにより、該予め定めた部分において、色彩、又は、透明性を他の部分とは変化させたものである型内被覆成形品。

【請求項2】

該塗膜が、透明性又は半透明性である請求項1に記載の型内被覆成形品。

【請求項3】

可動金型と固定金型とからなる金型キャビテイ内に、溶融樹脂を射出して基体部を形成した後、該基体部と該金型キャビテイの間に塗料を注入して、該基体部上に樹脂製塗膜を形成する型内被覆成形品の金型内被覆成形方法において、

前記基体部の予め定めた部分の厚さを残りの他の部分とは異なるように成形し、その後に基体部と該金型キャビテイとの間に塗料を注入して、該予め定めた部分において、他の部分とは異なる厚さの塗膜を形成することを含む、

該予め定めた部分において、色彩、又は、透明性を他の部分とは変化させたものである型内被覆成形品の金型内被覆成形方法。

【請求項4】

可動金型と固定金型とからなる金型キャビテイ内に、溶融樹脂を射出して基体部を形成した後、該基体部と該金型キャビテイの間に塗料を注入して、該基体部上に樹脂製塗膜を形成する型内被覆成形品の金型内被覆成形方法において、

該金型キャビテイの一部が入れ子により形成された金型を用い、該基体部の成形時において、可動金型と固定金型を型締めする型締力と、前記塗料注入時における型締力とは異なる型締力を採用して、該金型キャビテイの入れ子部分のキャビテイ寸法を金型の開閉方向に変化させて、該金型キャビテイの入れ子部分において形成する塗膜の厚さを他の部分における塗膜の厚さとは異なるように形成させることを含む、

該予め定めた部分において、色彩、又は、透明性を他の部分とは変化させたものである型内被覆成形品の金型内被覆成形方法。

【請求項5】

可動金型と、固定金型と、着脱自在な入れ子を備え、少なくとも塗膜形成用の塗料を注入するための注入孔を有し、該固定金型は、所定の位置に該入れ子を収納できる空間が形成されており、該入れ子は、弾性変形により突出できるように構成を有しているものである型内被膜成形用金型。

【請求項6】

該入れ子を突出させるために利用する弾性変形が、バネ、弾性体、又は流体を利用して起こさせるものである請求項5に記載の型内被膜成形用金型。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2006−7526(P2006−7526A)

【公開日】平成18年1月12日(2006.1.12)

【国際特許分類】

【出願番号】特願2004−186378(P2004−186378)

【出願日】平成16年6月24日(2004.6.24)

【出願人】(300041192)宇部興産機械株式会社 (268)

【出願人】(000003322)大日本塗料株式会社 (275)

【Fターム(参考)】

【公開日】平成18年1月12日(2006.1.12)

【国際特許分類】

【出願日】平成16年6月24日(2004.6.24)

【出願人】(300041192)宇部興産機械株式会社 (268)

【出願人】(000003322)大日本塗料株式会社 (275)

【Fターム(参考)】

[ Back to top ]