型内被覆成形方法

【課題】樹脂成形品に形成された被覆が均一の厚さで、フローマーク等の発生のない優れた品質になる型内被覆成形方法を提供すること。

【解決手段】樹脂成形品の表面に被覆を施す方法であって、型締装置によって型締めされた金型装置のキャビティへ、射出装置により樹脂を射出充填する第1の工程と、樹脂を冷却固化させ樹脂成形品を得た後に、型締装置により可動金型を移動させ、樹脂成形品と、固定金型又は可動金型との間に、空隙を設ける第2の工程と、空隙に、塗料注入機によって塗料の注入をする第3の工程と、塗料の注入の開始時を、制御装置により認識する第4の工程と、塗料の注入の開始時から所定時間が経過したことを制御装置のタイマーにより認識する第5の工程と、制御装置のタイマーにより認識された所定時間が経過した後に、制御装置からの信号を受けた型締装置が金型装置の型締めをする第6の工程と、を含む。

【解決手段】樹脂成形品の表面に被覆を施す方法であって、型締装置によって型締めされた金型装置のキャビティへ、射出装置により樹脂を射出充填する第1の工程と、樹脂を冷却固化させ樹脂成形品を得た後に、型締装置により可動金型を移動させ、樹脂成形品と、固定金型又は可動金型との間に、空隙を設ける第2の工程と、空隙に、塗料注入機によって塗料の注入をする第3の工程と、塗料の注入の開始時を、制御装置により認識する第4の工程と、塗料の注入の開始時から所定時間が経過したことを制御装置のタイマーにより認識する第5の工程と、制御装置のタイマーにより認識された所定時間が経過した後に、制御装置からの信号を受けた型締装置が金型装置の型締めをする第6の工程と、を含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、金型のキャビティ内で樹脂成形品を得た後に、樹脂成形品を金型から取り出さずに、樹脂成形品に塗料によって被覆を施す(塗装する)型内被覆成形方法に関する。

【背景技術】

【0002】

従来から、熱可塑性樹脂を用いた樹脂成形品の装飾性を高める手段として、塗装による加飾が採用されている。一般に、樹脂成形品を塗装するには、射出成形して得られた樹脂成形品を金型から取り出した後、スプレー法や浸漬法等により、樹脂成形品の表面に塗料を塗布する。塗布された塗料は、硬化して強固な塗膜となり、樹脂成形品の表面を被覆して、表面を加飾し保護する。

【0003】

しかしながら、近年においては、上記塗装による工程の省略化を目的として、樹脂を用いた成形と、得られた樹脂成形品の表面被覆とを、同一の金型内で行う型内被覆成形方法(インモールドコーティング方法と称する)が提案されている。

【0004】

図2は、従来の型内被覆成形方法による工程の概略を説明するためのフローチャートである。型内被覆成形方法について図2に従い説明する。先ず、金型を所定の圧力で「型締め」し保持する。そこへ樹脂を「射出」し、充填する。所定の時間、保持して「冷却」し、固化して、樹脂成形品を得る。その後、樹脂成形品を金型内に保持したまま、「金型微開」(金型を僅かに開いた状態に)する。そうすると、金型内で樹脂成形品とキャビティ形成面との間に隙間が生じるから、そこへ、「塗料注入」を行う。そして、再度、金型を型締めする(「再型締め」)と、樹脂成形品の表面に注入した塗料が均一に広がる。そのまま保持し、「塗料硬化」をさせれば、表面が被覆された樹脂成形品が得られるので、「型開き」して「製品取り出し」を行う。

【0005】

このような型内被覆成形方法によれば、樹脂を用いた成形と、得られた樹脂成形品への被覆とを、同一の金型内で行うため、工程が省略化され、浮遊している粉塵が硬化前の塗膜に付着して、不良品になる等といった問題が殆ど生じず、高い品質の製品を低廉に得ることが可能である。特に、外観に対して高い品質が要求される自動車用の部品、例えば、バンパー、ドアミラーカバー、フェンダー、等多くの部品には、型内被覆成形方法の利用が好適である。尚、型内被覆成形方法についての先行文献として、特許文献1が挙げられる。

【特許文献1】特開平9−52253号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかし、従来の型内被覆成形方法においては、樹脂成形品の表面に、均一に、良好な被覆を施すことが出来ない場合が生じていた。型内被覆成形方法は、工程が省略化され製品を低廉に得ることが出来る手段であるが、品質が安定しなければ、外観に対して高い品質が要求される場合に、結局、歩留まりが低下して製品コストの上昇を招来する。従って、より安定して高い品質の被覆を施すことが可能なように改善が求められていた。

【0007】

これに対し研究が重ねられた結果、塗料が樹脂成形品の表面に均一に広がる前に流動性を低下させる場合が生じ得ることが、被覆にかかる品質低下を導くものと推考された。型内被覆成形方法では、再度の型締めに時間がかかりすぎると、塗料が硬化して流動不能となり、樹脂成形品の表面に均一に広がらない。従って、塗料を注入した後に、速やかに、再度の型締めをする必要がある。ところが、従来の型内被覆成形方法では、特許文献1に示されているように、再度の型締めは、塗料の注入の完了を受けて、開始されていたため、大きな油圧シリンダやメインとサブの2基以上のシリンダを用いた型締め機構を有する射出成形装置においては、型締めに時間を要し、型締めによって樹脂成形品の表面に均一に塗料が広がる前に、塗料の硬化が始まってしまい、被覆の不均一性を招来したと考えられた。

【0008】

本発明は、上記の事情に鑑みてなされたものであり、従来の問題点を解決した型内被覆成形方法を提供することを目的とする。より具体的には、樹脂成形品に形成された被覆が均一の厚さを有しフローマーク等の発生が見られない優れた品質になる型内被覆成形方法の提供が、本発明の課題である。本発明は、以下に示す手段を提供することにより、上記課題を解決するものである。

【課題を解決するための手段】

【0009】

即ち、本発明によれば、固定金型と可動金型とによりキャビティを形成した金型装置と、可動金型を移動させ金型装置を型締めをする型締装置と、キャビティへ樹脂を射出充填する射出装置と、キャビティへ塗料の注入をする塗料注入機と、タイマーを備えた制御装置と、を具備する射出成形装置を用いて、(金型装置のキャビティ内において)樹脂成形品の表面に被覆を施す型内被覆成形方法であって、型締装置によって型締めをされた金型装置のキャビティへ、射出装置により樹脂を射出充填する第1の工程と、樹脂を冷却固化させ樹脂成形品を得た後に、型締装置により可動金型を移動させ(金型装置の固定金型と可動金型との間を僅かに開き)、樹脂成形品と、固定金型又は可動金型(これらのキャビティ形成面)との間に、空隙を設ける第2の工程と、その空隙に、前記塗料注入機によって塗料の注入をする第3の工程と、塗料の注入の開始時を、制御装置により認識する第4の工程と、塗料の注入の開始時から所定時間が経過したことを制御装置のタイマーにより認識する第5の工程と、制御装置のタイマーにより認識された所定時間が経過した後に、制御装置からの信号を受けた型締装置が金型装置の型締めをする第6の工程と、を含む型内被覆成形方法が提供される。尚、空隙は、樹脂成形品と、固定金型及び可動金型のうちの何れか一方又は両方との間に設けることが出来る。又、本明細書において、樹脂成形品とは、樹脂を冷却固化させ一定の形状に成形したものを指し、キャビティ内で樹脂を冷却固化させた時点から樹脂成形品と呼ぶ。

【発明の効果】

【0010】

本発明の型内被覆成形方法は、従来のように、再度の型締めを、塗料の注入の完了を受けて開始するのではなく、塗料の注入(第3の工程)の開始時よりスタートするタイマーにより、再度の型締め(第6の工程)の開始時を制御するため、塗料の注入の状況にかかわらず再度の型締めを行うことが可能であるので、例えば、塗料の注入の完了と型締めによる昇圧の完了とが概ね同時になるように制御することが出来る。従って、型締めの遅れによる塗料の流動性の低下が生じず、樹脂成形品に形成する被覆の品質低下が防止される。

【発明を実施するための最良の形態】

【0011】

以下、本発明の型内被覆成形方法について実施の形態を説明するが、本発明はこれらに限定されて解釈されるべきものではなく、本発明の範囲を逸脱しない限りにおいて、当業者の知識に基づいて、種々の変更、修正、改良を加え得るものである。例えば、図面は、好適な本発明の実施の形態を表すものであるが、本発明は図面に示される情報により制限されない。本発明を実施し又は検証する上では、本明細書中に記述されたものと同様の手段若しくは均等な手段が適用され得るが、好適な手段は以下に記述される手段である。

【0012】

図1は、本発明の型内被覆成形方法に使用される射出成形装置の全体構成を示した説明図である。図示される射出成形装置100は、トグル式型締機構8を利用したものであり、大別すると、型締装置20、射出装置30、制御装置60及び金型装置10で構成される。

【0013】

型締装置20は、金型装置10を取付ける固定盤1及び可動盤2を備えている。タイバー7に案内されながら型締シリンダ22によって自在に動く可動盤2が固定盤1に対して前進、後進することで、金型装置10が開閉する。型締装置20は、可動金型4と固定金型3が大きく開いているときには、型締シリンダ22を比較的低い油圧で駆動させ大きなストローク量を得ることが可能である。一方、可動金型4と固定金型3が閉じる直前では、型締シリンダ22の大きなストローク量でも可動金型4の動きは僅かである。即ち、型締装置20は、トグルの倍力特性を有しているため、可動金型4を速く動作させることと、可動金型4と固定金型3との微少な開きを精度よく行なうことが両立出来るものであり、本発明の型内被覆成形方法の実施に好適なものといえる。又、トグル式型締機構8においては、同じ型締シリンダ22によって、可動金型4と固定金型3との開閉と、型締めにかかる力の発生とを行うため、型開き状態から所定の型締め状態への移行が素早く行なえる。この素早い動作が、本発明の型内被覆成形方法の実施において、塗料を注入した後の再度の型締めに有効である。

【0014】

射出装置30は、円筒状のバレル32内に備わるスパイラル状のフライトを有するスクリュ34が、油圧モータ42により回転駆動され、自在に前進、後進を行えるものである。スクリュ34の回転に伴って、ホッパ38内に供給された樹脂材料(ペレット)は、スクリュ34の前方に送られ、バレル32の外周面に取付けられている図示しないヒータによる加熱と、スクリュ34の回転による混練とにより、溶融され、溶融樹脂になる。スクリュ34の前方へ送られた溶融樹脂の量が、予め設定された量に達したら、油圧モータ42の回転運動を停止し、射出シリンダ40を駆動してスクリュ34を前進させることにより、スクリュ34前方の溶融樹脂は、ノズル39を経由して金型装置10のキャビティへ射出される。

【0015】

又、金型装置10には、固定盤1に取付けられる固定金型3と可動盤2に取付けられる可動金型4が具備され、その可動金型4には、塗料(被覆剤)をキャビティ内に注入する塗料注入機68が配設されている。

【0016】

次に、制御装置60の構成について説明する。図1に示されるように、制御装置60は、主に型締装置20の動作を制御する型締制御装置61と、射出装置30の動作を制御する射出制御装置63と、更に、塗料注入機68の動作を制御する塗料注入制御装置65と、を有する。型締制御装置61には、型締条件設定器及び型締制御部タイマBが備わり、型締装置20の開閉速度、動作タイミング、型開量、型締め力等の各条件が設定される。又、塗料注入制御装置65には、塗料注入条件設定器及び塗料注入機制御部タイマCが備わり、そこで、塗料注入機68における塗料の注入量、注入速度、注入タイミング、注入圧力等の各条件が設定される。更に、射出制御装置63には、射出条件設定器及び射出制御部タイマAが備わり、射出装置30の射出速度、射出樹脂量、射出圧力、動作タイミング等の各条件が設定される。

【0017】

続いて、制御装置60を有する射出成形装置100を用いて、本発明の型内被覆成形方法を行なう場合の動作内容について説明する。

【0018】

図3は、本発明の型内被覆成形方法による工程の概略を説明するためのフローチャートである。先ず、「型開状態」から、最初の型締めを行う。型締条件設定器に設定された型閉じ速度パターンに従って、型締シリンダ22により、可動金型4を型開き位置から前進させて固定金型3に接触させる。そして、型締条件設定器に設定された型締め力の変化パターンに従って、型締シリンダ22により可動金型4を更に前進させてタイバー7を伸ばし所定の型締め力を金型装置10に作用させる。可動金型4と固定金型3は、使用する樹脂材料(溶融樹脂)が注入された後、塗料が金型のキャビティ内で硬化するような適当な温度に保持される。このとき、金型(可動金型4及び固定金型3)の設定温度と、金型のキャビティ形成面近傍の温度とに、大きな隔たりがあると好ましくないので、金型のキャビティ形成面近傍で所望の温度になるように留意する。尚、金型装置10は、後述する塗料(被覆剤)注入の際に、金型を僅かに開いた状態で、その割面から塗料が漏れ出さない構造にしなければならない。

【0019】

上記型締装置20の動作中の所定の動作タイミングにおいて、射出制御装置63から発信される制御信号により、射出シリンダ制御バルブ27の開度を制御しながら射出シリンダ40によりスクリュ34を前進させると、スクリュ34内の溶融樹脂は、ノズル39を経由してキャビティ内に「射出」され「冷却」され、固化して樹脂成形品になる。尚、型締装置20の動作と射出装置30の動作が連動するように、型締制御装置61によって相互の動作タイミング信号が授受される。又、型締制御装置61から塗料注入制御装置65へ「塗料計量開始信号出し」が行われ、この信号を受けて塗料注入機68において、「塗料計量開始」がなされ、設定された量の塗料が計量される。「塗料計量完了」したら、塗料注入制御装置65から型締制御装置61へ「塗料計量完了信号出し」が行われる。

【0020】

金型のキャビティ内に射出された溶融樹脂は、一般の射出成形と同様に、一定時間、一定の圧力で保持され、その間に固化収縮した量の樹脂が追加で注入される。そして、型締め力が保たれたまま、溶融樹脂は固化する。金型のキャビティ内において、樹脂が、ある程度、固化し、その表面が、塗料の注入圧力に耐えられようになったら、型締シリンダ22により可動金型4を後退させ、「塗料計量完了信号出し」を受けて、型締制御装置61から発信される制御信号と型締シリンダ制御バルブによりフィードバック制御しながら、型締条件設定器に設定された型開量を与えて、樹脂成形品の表面とキャビティ面との間に隙間を設けるように「微小型開」が行われる。尚、この隙間は、樹脂成形品と固定金型のキャビティ面との間、又は、樹脂成形品と可動金型のキャビティ面との間、の少なくとも何れか一方に形成されていればよい。そして、型締制御装置61から塗料注入制御装置65へ「塗料注入開始信号出し」が行われ、塗料注入条件設定器に設定された塗料注入機68の注入量、注入速度、注入タイミング、注入圧力に従って、塗料注入制御装置65から発信される制御信号により、塗料注入機68を駆動して、塗料(被覆剤)がキャビティ内に注入される。このとき塗料注入開始の信号出しと同時に、再度の型締めを開始するための「タイマースタート」がなされる。

【0021】

そして、「タイマータイムアップ」したら「再型締め開始」を行う。即ち、型締制御装置61から発信される制御信号と型締シリンダ制御バルブによりフィードバック制御しながら、型締シリンダ22によって可動金型4を再度前進させ、型締条件設定器に設定された型締め力を発生させ、引き続き「型締め保持」する。こうして、注入された塗料を樹脂成形品の全表面に行きわたらせ、形成される塗膜(被覆)の外観及び密着強度にとって最適な圧力が与えられる。金型の温度は、塗料の硬化に適当な温度に保たれているため、塗料は、設定された型締め力で保持されている状態で硬化する。塗料は、金型表面に押し付けられた状態のままで硬化するから、塗料の塗膜表面には金型の表面状態が正確に転写される。

【0022】

その後、「型開製品取り出し」を行えばよい。即ち、型締制御装置61から発信される制御信号と型締シリンダ制御バルブによりフィードバック制御を行ないながら、型締条件設定器に設定された動作タイミングと型開き速度パターンに従って、型締シリンダ22により可動金型4を所定の型開き位置まで後退させ、塗料で被覆された樹脂成形品を金型装置10から取り出す。以上で、本発明の型内被覆成形方法の1サイクルが完了する。

【産業上の利用可能性】

【0023】

本発明の型内被覆成形方法は、あらゆる樹脂成形品について利用の可能性がある。特に、外観に対して高い品質が要求される製品、例えば二輪車用部品、自動車用部品、あるいは、家電製品、住宅設備等に、好適に利用することが出来る。

【図面の簡単な説明】

【0024】

【図1】本発明の型内被覆成形方法に使用される射出成形装置の全体構成を示した説明図である。

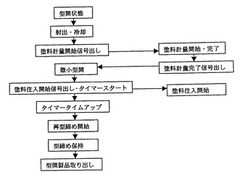

【図2】従来の型内被覆成形方法による工程の概略を説明するためのフローチャートである。

【図3】本発明の型内被覆成形方法による工程の概略を説明するためのフローチャートである。

【符号の説明】

【0025】

1…固定盤、2…可動盤、3…固定金型、4…可動金型、7…タイバー、8…トグル式型締機構、10…金型装置、20…型締装置、22…型締シリンダ、30…射出装置、32…バレル、34…スクリュ、38…ホッパ、39…ノズル、40…射出シリンダ、60…制御装置、61…型締制御装置、63…射出制御装置、65…塗料注入制御装置、68…塗料注入機、100…射出成形装置。

【技術分野】

【0001】

本発明は、金型のキャビティ内で樹脂成形品を得た後に、樹脂成形品を金型から取り出さずに、樹脂成形品に塗料によって被覆を施す(塗装する)型内被覆成形方法に関する。

【背景技術】

【0002】

従来から、熱可塑性樹脂を用いた樹脂成形品の装飾性を高める手段として、塗装による加飾が採用されている。一般に、樹脂成形品を塗装するには、射出成形して得られた樹脂成形品を金型から取り出した後、スプレー法や浸漬法等により、樹脂成形品の表面に塗料を塗布する。塗布された塗料は、硬化して強固な塗膜となり、樹脂成形品の表面を被覆して、表面を加飾し保護する。

【0003】

しかしながら、近年においては、上記塗装による工程の省略化を目的として、樹脂を用いた成形と、得られた樹脂成形品の表面被覆とを、同一の金型内で行う型内被覆成形方法(インモールドコーティング方法と称する)が提案されている。

【0004】

図2は、従来の型内被覆成形方法による工程の概略を説明するためのフローチャートである。型内被覆成形方法について図2に従い説明する。先ず、金型を所定の圧力で「型締め」し保持する。そこへ樹脂を「射出」し、充填する。所定の時間、保持して「冷却」し、固化して、樹脂成形品を得る。その後、樹脂成形品を金型内に保持したまま、「金型微開」(金型を僅かに開いた状態に)する。そうすると、金型内で樹脂成形品とキャビティ形成面との間に隙間が生じるから、そこへ、「塗料注入」を行う。そして、再度、金型を型締めする(「再型締め」)と、樹脂成形品の表面に注入した塗料が均一に広がる。そのまま保持し、「塗料硬化」をさせれば、表面が被覆された樹脂成形品が得られるので、「型開き」して「製品取り出し」を行う。

【0005】

このような型内被覆成形方法によれば、樹脂を用いた成形と、得られた樹脂成形品への被覆とを、同一の金型内で行うため、工程が省略化され、浮遊している粉塵が硬化前の塗膜に付着して、不良品になる等といった問題が殆ど生じず、高い品質の製品を低廉に得ることが可能である。特に、外観に対して高い品質が要求される自動車用の部品、例えば、バンパー、ドアミラーカバー、フェンダー、等多くの部品には、型内被覆成形方法の利用が好適である。尚、型内被覆成形方法についての先行文献として、特許文献1が挙げられる。

【特許文献1】特開平9−52253号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかし、従来の型内被覆成形方法においては、樹脂成形品の表面に、均一に、良好な被覆を施すことが出来ない場合が生じていた。型内被覆成形方法は、工程が省略化され製品を低廉に得ることが出来る手段であるが、品質が安定しなければ、外観に対して高い品質が要求される場合に、結局、歩留まりが低下して製品コストの上昇を招来する。従って、より安定して高い品質の被覆を施すことが可能なように改善が求められていた。

【0007】

これに対し研究が重ねられた結果、塗料が樹脂成形品の表面に均一に広がる前に流動性を低下させる場合が生じ得ることが、被覆にかかる品質低下を導くものと推考された。型内被覆成形方法では、再度の型締めに時間がかかりすぎると、塗料が硬化して流動不能となり、樹脂成形品の表面に均一に広がらない。従って、塗料を注入した後に、速やかに、再度の型締めをする必要がある。ところが、従来の型内被覆成形方法では、特許文献1に示されているように、再度の型締めは、塗料の注入の完了を受けて、開始されていたため、大きな油圧シリンダやメインとサブの2基以上のシリンダを用いた型締め機構を有する射出成形装置においては、型締めに時間を要し、型締めによって樹脂成形品の表面に均一に塗料が広がる前に、塗料の硬化が始まってしまい、被覆の不均一性を招来したと考えられた。

【0008】

本発明は、上記の事情に鑑みてなされたものであり、従来の問題点を解決した型内被覆成形方法を提供することを目的とする。より具体的には、樹脂成形品に形成された被覆が均一の厚さを有しフローマーク等の発生が見られない優れた品質になる型内被覆成形方法の提供が、本発明の課題である。本発明は、以下に示す手段を提供することにより、上記課題を解決するものである。

【課題を解決するための手段】

【0009】

即ち、本発明によれば、固定金型と可動金型とによりキャビティを形成した金型装置と、可動金型を移動させ金型装置を型締めをする型締装置と、キャビティへ樹脂を射出充填する射出装置と、キャビティへ塗料の注入をする塗料注入機と、タイマーを備えた制御装置と、を具備する射出成形装置を用いて、(金型装置のキャビティ内において)樹脂成形品の表面に被覆を施す型内被覆成形方法であって、型締装置によって型締めをされた金型装置のキャビティへ、射出装置により樹脂を射出充填する第1の工程と、樹脂を冷却固化させ樹脂成形品を得た後に、型締装置により可動金型を移動させ(金型装置の固定金型と可動金型との間を僅かに開き)、樹脂成形品と、固定金型又は可動金型(これらのキャビティ形成面)との間に、空隙を設ける第2の工程と、その空隙に、前記塗料注入機によって塗料の注入をする第3の工程と、塗料の注入の開始時を、制御装置により認識する第4の工程と、塗料の注入の開始時から所定時間が経過したことを制御装置のタイマーにより認識する第5の工程と、制御装置のタイマーにより認識された所定時間が経過した後に、制御装置からの信号を受けた型締装置が金型装置の型締めをする第6の工程と、を含む型内被覆成形方法が提供される。尚、空隙は、樹脂成形品と、固定金型及び可動金型のうちの何れか一方又は両方との間に設けることが出来る。又、本明細書において、樹脂成形品とは、樹脂を冷却固化させ一定の形状に成形したものを指し、キャビティ内で樹脂を冷却固化させた時点から樹脂成形品と呼ぶ。

【発明の効果】

【0010】

本発明の型内被覆成形方法は、従来のように、再度の型締めを、塗料の注入の完了を受けて開始するのではなく、塗料の注入(第3の工程)の開始時よりスタートするタイマーにより、再度の型締め(第6の工程)の開始時を制御するため、塗料の注入の状況にかかわらず再度の型締めを行うことが可能であるので、例えば、塗料の注入の完了と型締めによる昇圧の完了とが概ね同時になるように制御することが出来る。従って、型締めの遅れによる塗料の流動性の低下が生じず、樹脂成形品に形成する被覆の品質低下が防止される。

【発明を実施するための最良の形態】

【0011】

以下、本発明の型内被覆成形方法について実施の形態を説明するが、本発明はこれらに限定されて解釈されるべきものではなく、本発明の範囲を逸脱しない限りにおいて、当業者の知識に基づいて、種々の変更、修正、改良を加え得るものである。例えば、図面は、好適な本発明の実施の形態を表すものであるが、本発明は図面に示される情報により制限されない。本発明を実施し又は検証する上では、本明細書中に記述されたものと同様の手段若しくは均等な手段が適用され得るが、好適な手段は以下に記述される手段である。

【0012】

図1は、本発明の型内被覆成形方法に使用される射出成形装置の全体構成を示した説明図である。図示される射出成形装置100は、トグル式型締機構8を利用したものであり、大別すると、型締装置20、射出装置30、制御装置60及び金型装置10で構成される。

【0013】

型締装置20は、金型装置10を取付ける固定盤1及び可動盤2を備えている。タイバー7に案内されながら型締シリンダ22によって自在に動く可動盤2が固定盤1に対して前進、後進することで、金型装置10が開閉する。型締装置20は、可動金型4と固定金型3が大きく開いているときには、型締シリンダ22を比較的低い油圧で駆動させ大きなストローク量を得ることが可能である。一方、可動金型4と固定金型3が閉じる直前では、型締シリンダ22の大きなストローク量でも可動金型4の動きは僅かである。即ち、型締装置20は、トグルの倍力特性を有しているため、可動金型4を速く動作させることと、可動金型4と固定金型3との微少な開きを精度よく行なうことが両立出来るものであり、本発明の型内被覆成形方法の実施に好適なものといえる。又、トグル式型締機構8においては、同じ型締シリンダ22によって、可動金型4と固定金型3との開閉と、型締めにかかる力の発生とを行うため、型開き状態から所定の型締め状態への移行が素早く行なえる。この素早い動作が、本発明の型内被覆成形方法の実施において、塗料を注入した後の再度の型締めに有効である。

【0014】

射出装置30は、円筒状のバレル32内に備わるスパイラル状のフライトを有するスクリュ34が、油圧モータ42により回転駆動され、自在に前進、後進を行えるものである。スクリュ34の回転に伴って、ホッパ38内に供給された樹脂材料(ペレット)は、スクリュ34の前方に送られ、バレル32の外周面に取付けられている図示しないヒータによる加熱と、スクリュ34の回転による混練とにより、溶融され、溶融樹脂になる。スクリュ34の前方へ送られた溶融樹脂の量が、予め設定された量に達したら、油圧モータ42の回転運動を停止し、射出シリンダ40を駆動してスクリュ34を前進させることにより、スクリュ34前方の溶融樹脂は、ノズル39を経由して金型装置10のキャビティへ射出される。

【0015】

又、金型装置10には、固定盤1に取付けられる固定金型3と可動盤2に取付けられる可動金型4が具備され、その可動金型4には、塗料(被覆剤)をキャビティ内に注入する塗料注入機68が配設されている。

【0016】

次に、制御装置60の構成について説明する。図1に示されるように、制御装置60は、主に型締装置20の動作を制御する型締制御装置61と、射出装置30の動作を制御する射出制御装置63と、更に、塗料注入機68の動作を制御する塗料注入制御装置65と、を有する。型締制御装置61には、型締条件設定器及び型締制御部タイマBが備わり、型締装置20の開閉速度、動作タイミング、型開量、型締め力等の各条件が設定される。又、塗料注入制御装置65には、塗料注入条件設定器及び塗料注入機制御部タイマCが備わり、そこで、塗料注入機68における塗料の注入量、注入速度、注入タイミング、注入圧力等の各条件が設定される。更に、射出制御装置63には、射出条件設定器及び射出制御部タイマAが備わり、射出装置30の射出速度、射出樹脂量、射出圧力、動作タイミング等の各条件が設定される。

【0017】

続いて、制御装置60を有する射出成形装置100を用いて、本発明の型内被覆成形方法を行なう場合の動作内容について説明する。

【0018】

図3は、本発明の型内被覆成形方法による工程の概略を説明するためのフローチャートである。先ず、「型開状態」から、最初の型締めを行う。型締条件設定器に設定された型閉じ速度パターンに従って、型締シリンダ22により、可動金型4を型開き位置から前進させて固定金型3に接触させる。そして、型締条件設定器に設定された型締め力の変化パターンに従って、型締シリンダ22により可動金型4を更に前進させてタイバー7を伸ばし所定の型締め力を金型装置10に作用させる。可動金型4と固定金型3は、使用する樹脂材料(溶融樹脂)が注入された後、塗料が金型のキャビティ内で硬化するような適当な温度に保持される。このとき、金型(可動金型4及び固定金型3)の設定温度と、金型のキャビティ形成面近傍の温度とに、大きな隔たりがあると好ましくないので、金型のキャビティ形成面近傍で所望の温度になるように留意する。尚、金型装置10は、後述する塗料(被覆剤)注入の際に、金型を僅かに開いた状態で、その割面から塗料が漏れ出さない構造にしなければならない。

【0019】

上記型締装置20の動作中の所定の動作タイミングにおいて、射出制御装置63から発信される制御信号により、射出シリンダ制御バルブ27の開度を制御しながら射出シリンダ40によりスクリュ34を前進させると、スクリュ34内の溶融樹脂は、ノズル39を経由してキャビティ内に「射出」され「冷却」され、固化して樹脂成形品になる。尚、型締装置20の動作と射出装置30の動作が連動するように、型締制御装置61によって相互の動作タイミング信号が授受される。又、型締制御装置61から塗料注入制御装置65へ「塗料計量開始信号出し」が行われ、この信号を受けて塗料注入機68において、「塗料計量開始」がなされ、設定された量の塗料が計量される。「塗料計量完了」したら、塗料注入制御装置65から型締制御装置61へ「塗料計量完了信号出し」が行われる。

【0020】

金型のキャビティ内に射出された溶融樹脂は、一般の射出成形と同様に、一定時間、一定の圧力で保持され、その間に固化収縮した量の樹脂が追加で注入される。そして、型締め力が保たれたまま、溶融樹脂は固化する。金型のキャビティ内において、樹脂が、ある程度、固化し、その表面が、塗料の注入圧力に耐えられようになったら、型締シリンダ22により可動金型4を後退させ、「塗料計量完了信号出し」を受けて、型締制御装置61から発信される制御信号と型締シリンダ制御バルブによりフィードバック制御しながら、型締条件設定器に設定された型開量を与えて、樹脂成形品の表面とキャビティ面との間に隙間を設けるように「微小型開」が行われる。尚、この隙間は、樹脂成形品と固定金型のキャビティ面との間、又は、樹脂成形品と可動金型のキャビティ面との間、の少なくとも何れか一方に形成されていればよい。そして、型締制御装置61から塗料注入制御装置65へ「塗料注入開始信号出し」が行われ、塗料注入条件設定器に設定された塗料注入機68の注入量、注入速度、注入タイミング、注入圧力に従って、塗料注入制御装置65から発信される制御信号により、塗料注入機68を駆動して、塗料(被覆剤)がキャビティ内に注入される。このとき塗料注入開始の信号出しと同時に、再度の型締めを開始するための「タイマースタート」がなされる。

【0021】

そして、「タイマータイムアップ」したら「再型締め開始」を行う。即ち、型締制御装置61から発信される制御信号と型締シリンダ制御バルブによりフィードバック制御しながら、型締シリンダ22によって可動金型4を再度前進させ、型締条件設定器に設定された型締め力を発生させ、引き続き「型締め保持」する。こうして、注入された塗料を樹脂成形品の全表面に行きわたらせ、形成される塗膜(被覆)の外観及び密着強度にとって最適な圧力が与えられる。金型の温度は、塗料の硬化に適当な温度に保たれているため、塗料は、設定された型締め力で保持されている状態で硬化する。塗料は、金型表面に押し付けられた状態のままで硬化するから、塗料の塗膜表面には金型の表面状態が正確に転写される。

【0022】

その後、「型開製品取り出し」を行えばよい。即ち、型締制御装置61から発信される制御信号と型締シリンダ制御バルブによりフィードバック制御を行ないながら、型締条件設定器に設定された動作タイミングと型開き速度パターンに従って、型締シリンダ22により可動金型4を所定の型開き位置まで後退させ、塗料で被覆された樹脂成形品を金型装置10から取り出す。以上で、本発明の型内被覆成形方法の1サイクルが完了する。

【産業上の利用可能性】

【0023】

本発明の型内被覆成形方法は、あらゆる樹脂成形品について利用の可能性がある。特に、外観に対して高い品質が要求される製品、例えば二輪車用部品、自動車用部品、あるいは、家電製品、住宅設備等に、好適に利用することが出来る。

【図面の簡単な説明】

【0024】

【図1】本発明の型内被覆成形方法に使用される射出成形装置の全体構成を示した説明図である。

【図2】従来の型内被覆成形方法による工程の概略を説明するためのフローチャートである。

【図3】本発明の型内被覆成形方法による工程の概略を説明するためのフローチャートである。

【符号の説明】

【0025】

1…固定盤、2…可動盤、3…固定金型、4…可動金型、7…タイバー、8…トグル式型締機構、10…金型装置、20…型締装置、22…型締シリンダ、30…射出装置、32…バレル、34…スクリュ、38…ホッパ、39…ノズル、40…射出シリンダ、60…制御装置、61…型締制御装置、63…射出制御装置、65…塗料注入制御装置、68…塗料注入機、100…射出成形装置。

【特許請求の範囲】

【請求項1】

固定金型と可動金型とによりキャビティを形成した金型装置と、前記可動金型を移動させ前記金型装置の型締めをする型締装置と、前記キャビティへ樹脂を射出充填する射出装置と、前記キャビティへ塗料の注入をする塗料注入機と、タイマーを備えた制御装置と、を具備する射出成形装置を用いて、樹脂成形品の表面に被覆を施す型内被覆成形方法であって、

前記型締装置によって型締めをされた前記金型装置のキャビティへ、前記射出装置により樹脂を射出充填する第1の工程と、

前記樹脂を冷却固化させ樹脂成形品を得た後に、前記型締装置により前記可動金型を移動させ、前記樹脂成形品と、固定金型又は可動金型との間に、空隙を設ける第2の工程と、

前記空隙に、前記塗料注入機によって塗料の注入をする第3の工程と、

前記塗料の注入の開始時を、前記制御装置により認識する第4の工程と、

前記塗料の注入の開始時から所定時間が経過したことを前記制御装置のタイマーにより認識する第5の工程と、

前記制御装置のタイマーにより認識された前記所定時間が経過した後に、前記制御装置からの信号を受けた前記型締装置が前記金型装置の型締めをする第6の工程と、

を含む型内被覆成形方法。

【請求項1】

固定金型と可動金型とによりキャビティを形成した金型装置と、前記可動金型を移動させ前記金型装置の型締めをする型締装置と、前記キャビティへ樹脂を射出充填する射出装置と、前記キャビティへ塗料の注入をする塗料注入機と、タイマーを備えた制御装置と、を具備する射出成形装置を用いて、樹脂成形品の表面に被覆を施す型内被覆成形方法であって、

前記型締装置によって型締めをされた前記金型装置のキャビティへ、前記射出装置により樹脂を射出充填する第1の工程と、

前記樹脂を冷却固化させ樹脂成形品を得た後に、前記型締装置により前記可動金型を移動させ、前記樹脂成形品と、固定金型又は可動金型との間に、空隙を設ける第2の工程と、

前記空隙に、前記塗料注入機によって塗料の注入をする第3の工程と、

前記塗料の注入の開始時を、前記制御装置により認識する第4の工程と、

前記塗料の注入の開始時から所定時間が経過したことを前記制御装置のタイマーにより認識する第5の工程と、

前記制御装置のタイマーにより認識された前記所定時間が経過した後に、前記制御装置からの信号を受けた前記型締装置が前記金型装置の型締めをする第6の工程と、

を含む型内被覆成形方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2006−76176(P2006−76176A)

【公開日】平成18年3月23日(2006.3.23)

【国際特許分類】

【出願番号】特願2004−263649(P2004−263649)

【出願日】平成16年9月10日(2004.9.10)

【出願人】(300041192)宇部興産機械株式会社 (268)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【出願人】(000003322)大日本塗料株式会社 (275)

【出願人】(505130112)株式会社プライムポリマー (180)

【Fターム(参考)】

【公開日】平成18年3月23日(2006.3.23)

【国際特許分類】

【出願日】平成16年9月10日(2004.9.10)

【出願人】(300041192)宇部興産機械株式会社 (268)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【出願人】(000003322)大日本塗料株式会社 (275)

【出願人】(505130112)株式会社プライムポリマー (180)

【Fターム(参考)】

[ Back to top ]