型締装置のハーフナット

【課題】 射出成形機の型締装置には、通常、型締方向に動かす時と型開き方向に動かす時の間に機械的なガタ(バックラッシ)がある。そのため、発泡圧が高くて発泡圧に押されながら金型を開く場合と、発泡圧が低く金型を型締装置の力により開く場合では、バックラッシの分、金型の開き量に差が出る。よって、溶融樹脂の発泡状態により、成形品の肉厚がバラつき、品質が不安定になる。

【解決手段】 複合式型締装置において、ナット押さえ部材とハーフナットの間にハーフナットを可動プラテンに押さえ付けるばねを有するとともに、タイバーとハーフナットの係合部は斜め歯面と垂直歯面からなる鋸歯状であり、係合時には係合部の斜め歯面と垂直歯面がともに接して、可動プラテンとタイバーの間にあるバックラッシを除去する。

【解決手段】 複合式型締装置において、ナット押さえ部材とハーフナットの間にハーフナットを可動プラテンに押さえ付けるばねを有するとともに、タイバーとハーフナットの係合部は斜め歯面と垂直歯面からなる鋸歯状であり、係合時には係合部の斜め歯面と垂直歯面がともに接して、可動プラテンとタイバーの間にあるバックラッシを除去する。

【発明の詳細な説明】

【技術分野】

【0001】

プラスチック製品を成形する射出成形機の複合式型締装置において、発泡剤入り溶融樹脂の射出充填後に金型を少し開いて発泡膨張の促進と成形品の柔軟化を行なう、発泡成形に適したハーフナット装置である。

【背景技術】

【0002】

プラスチック製品を成形する射出成形機では、型締力が負荷された金型のキャビティ内に、溶融状態の樹脂を射出装置により充填し、冷却固化後に金型を開いて取り出し成形品を得る。この射出成形機の型締装置には、トグル式構造と複合式構造のタイプが主に用いられている。トグル式構造は、リンク機構を用いクロスヘッドを動作することによって可動プラテンを動かし、型開閉と型締めを一連の動作で行なう。また複合式構造は、型開閉装置で金型を閉じた後、タイバーとハーフナットを係合し、タイバーと連結するピストンを内蔵する型締シリンダーに高圧の作動油を供給して、金型に大きな型締力を負荷する。

【0003】

一方、樹脂に発泡剤を混ぜて溶融し、溶融樹脂をキャビティ内にフル充填した直後、金型を低速で少しずつ開いて発泡膨張させ、柔軟性のあるプラスチック製品を成形する発泡成形がよく行なわれている。発泡成形では、金型の開く量を高精度に制御することが重要で、このことにより肉厚と発泡状態が一定の、品質が安定した発泡成形品を得ることができる。

【0004】

しかし、射出成形機の型締装置には、通常、型締方向に動かす時と型開き方向に動かす時の間に機械的なガタ(バックラッシ)がある。そのため、発泡圧が高くて発泡圧に押されながら金型を開く場合と、発泡圧が低く金型を型締装置の力により開く場合では、バックラッシの分、金型の開き量に差が出る。よって、溶融樹脂の発泡状態により、成形品の肉厚がバラつき、品質が不安定になる。特に、朝の成形作業開始時などは、発泡状態が低いので、バックラッシ分肉厚の薄い成形品(不良品)ができてしまう。

【0005】

トグル式構造の型締装置には、リンク機構のトグルピンとブッシュの間に隙間(バックラッシ)があり、さらに、タイバーとタイバーナットの間にもガタ(バックラッシ)がある。そのため、特許文献1には、発泡成形対応のトグル式型締装置が開示されている。

【0006】

この装置では、固定プラテンと可動プラテンの金型取付け面の間に油圧シリンダーを装着し、型締めから型開き動作の間、型を開く方向に力を発揮しておく。すると、発泡圧が小さい場合でも、油圧シリンダーの力によりバックラッシが型締め時と同じ方向に形成されるので、リンク機構のクロスヘッドの位置を精密に制御すると、発泡圧が小さい場合でも大きい場合と同様に、同じ型開き量が確保できるため、発泡成形品の肉厚と発泡状態を均一にすることができる。

【0007】

また、特許文献2では、複合式型締装置における発泡成形対応の技術が開示されている。複合式型締装置の場合は、型締シリンダーのピストンの位置を正確に制御すれば、同様に正確な型開量が確保できる。しかし、複合式型締装置には、可動プラテンとハーフナットの間、およびハーフナットとタイバーの間の係合部にバックラッシ(ガタ)がある。そこで特許文献2では、既存のハーフナットに対して、一対の追加ハーフナットを追加し、ダブルナットの効果で係合部のバックラッシを除去する方法が開示されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2006−334793号公報

【特許文献2】特開2009−132097号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、特許文献1記載のトグル式型締装置には、可動プラテンの後方にリンク機構が不可欠であり、成形機自体が大きくなる。そのため、設置するために広いスペースが必要で、工場内が狭くなるという回避できない問題点があった。

また、特許文献2の発泡成形対応の複合式型締装置は、高価で加工が複雑なハーフナットを、さらに一対追加する必要があるため、コスト高になるという問題点があった。

【課題を解決するための手段】

【0010】

以上の課題を解決するために、本願の発明では、

射出成形機の複合式型締装置において、ナット押さえ部材とハーフナットの間にハーフナットを可動プラテンに押さえ付けるばねを有するとともに、タイバーとハーフナットの係合部は斜め歯面と垂直歯面からなる鋸歯状であり、係合時には係合部の斜め歯面と垂直歯面がともに接して、可動プラテンとタイバーの間にあるバックラッシ(ガタ)を除去する構造とする。

また、ナット押さえ部材とハーフナットの間に、係合離脱動作時の摺動抵抗を小さくするための直線ころがりスラーダーを装着する。

さらに、ハーフナットは、係合時において1箇所の斜め歯面のみがタイバー係合部の斜め歯面と接し、他の斜め歯面は接触しないように加工する。

【発明の効果】

【0011】

(1)発泡成形において、溶融樹脂の発泡圧力に関わらず高精度に型開き量を制御できるため、成形品肉厚および発泡状態が安定し、品質の向上が図れる。

(2)従来のハーフナットと構造が殆ど同じであり、発泡成形用射出成形機の製造コストの上昇が少ない。

【図面の簡単な説明】

【0012】

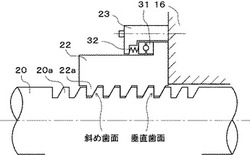

【図1】本願発明に係る実施例であり、タイバーとハーフナットの係合部の断面を示す図である。

【図2】本願発明に係る、複合式型締装置の全体を示す図である。

【図3】開き(離脱)状態のハーフナットを、タイバーサポート側から見た図である。

【図4】従来のタイバーとハーフナットの係合部(矩形係合歯)の断面を表わし、バックラッシ(ガタ)がある状態を示す図である。

【図5】従来のタイバーとハーフナットの係合部(鋸歯係合歯)の断面を表わし、バックラッシ(ガタ)がある状態を示す図である。

【発明を実施するための形態】

【0013】

以下、図面を参照しながら、本発明に係る実施例を説明する。

【実施例1】

【0014】

まず、本発明に係る複合式型締装置全体を、図2を参照して説明する。マシンベース13の上に固定プラテン15が固定キー14を介して固定的に載置されている。固定プラテン15には、金型の固定型10が取り付けられるとともに、射出穴15aが設けられ、図示せぬ射出装置のノズルの先端が固定型10にタッチすることができるようになっている。一方、可動プラテン16には可動金型11が取り付けられており、マシンベース13上に、金型の開閉方向で移動可能なようスライダー41を介して載置されている。スライダー41のスラーダーレール41bとスライダーブロック41aの間には、ボール(鋼球)が組み込まれており、非常に小さい摩擦抵抗にて摺動でき、スムーズな型開閉が可能となっている。固定プラテン15には、型締シリンダーが一体的に構成されており、タイバー20と連結したピストン50が組み込まれ、ピストン50の両側に型締側油室51と型開側油室52が形成されている。

【0015】

タイバー20は4本備えられており、可動プラテン16の四隅を貫通し、タイバーサポート17とカラー18を介して結合している。また、タイバー20には、ハーフナット22と係合するタイバー係合部20Aが加工されている。マシンベース13には移動装置が備えられており、可動プラテン16を移動させて金型を開閉できるようになっている。移動装置においては、マシンベース13上に型開閉モータ43が固定されており、カップリング44を介してボールねじ軸47と連結している。ボールねじ軸47の型開閉モータ43側は、マシンベース13に固定された軸受け支持部材45により、回転自在であるが軸方向に拘束された状態で支持され、また先端側は先端支持部材48によって回転自在に支持されている。ボールねじ軸47と螺合するボールねじナット46は、ナットホルダー49を介して可動プラテン16の下側と固結されている。よって、型開閉モータ43のモータ軸が、図示せぬ制御装置の指令により回転すると、連結されているボールねじ軸47が回転し、ねじの作用によりボールねじナット46、ナットホルダー49、および可動プラテン16が開閉移動する。この型開閉用のボールねじは、台形ねじ等であっても何ら支障は無い。

【0016】

可動プラテン16のタイバーサポート17側には、ハーフナット22がナット押さえ部材23によって支持され、図3に示すよう、ハーフナット22の片方のそれぞれがナット開閉シリンダー25のシリンダーロッド25aと連結している。よって、ナット開閉シリンダー25を油圧や空気圧によって駆動すると、ハーフナット22がタイバー係合部20Aに対して、係合着脱(開閉)自在な構造となっている。

【0017】

図1に、タイバー20とハーフナット22の係合部の断面を示す。係合部は、リング状あるいは螺旋状の歯で構成され、それぞれの歯が噛み合うことによって、係合可能となっている。歯は、斜め歯面と垂直歯面から構成される鋸歯状になっており、係合(閉)状態で斜め歯面と垂直歯面の両方が接するようなっている。よってこの時、図3に示すナット端面22dは接触していない状態となる。斜め歯面と垂直歯面の両方が接することにより、ハーフナット22とタイバー20の間のバックラッシ(隙間)は除去される。また、ハーフナット22は、直線ころがりスライダー31とばね32を介して、ナット押さえ部材23により可動プラテン16に取り付けられている。直線ころがりスライダー31に内蔵されているころは、球状でも円筒状でもどちらでも良い。ばね32によって押さえ付けられているため、可動プラテン16とハーフナット22の間のバックラッシ(ガタ)は除去されることになる。ばね32の強さ(圧縮力)は、溶融樹脂の発泡力が弱い場合でも金型を開くために必要な力より大きければ良い。また、直線ころがりスライダー31は、摩擦の小さい平面ライナーに取り換えることもできる。

【0018】

従来技術における、タイバー20とハーフナット22の係合部の断面を、図4および図5に示す。図4の歯の形状は、直角の矩形であり、ハーフナット22が閉じた状態では、ナット端面22dが当接し、型締状態では歯の片側のみが接触し、歯の片側には大きさがyの隙間が存在する。また、ナット押さえ部材23とハーフナット22の間にはxの隙間が存在する。図5は、歯の形状が鋸歯であるが、同様の隙間が存在する。よって、x+yがバックラッシとなり、この分、発泡圧が大きい場合と小さい場合では、発泡成形品の肉厚がバラつくことになる。

【0019】

ハーフナット押さえ部材23とハーフナット22の間に直線ころがりスラーダー31を装着することにより、ばね32の押さえ力により発生する摺動摩擦力を低減でき、スムーズなハーフナット22の開閉動作を実現できる。

また、係合時において、ハーフナット22の斜め歯面の1箇所のみがタイバーの斜め斜面と接し、他の斜め歯面は接触しないよう加工することで、他の斜め歯面はラフな加工で良くなり、歯面の加工に要する工数を削減することができる。離型力は、型締力に比してかなり小さいので、1箇所の斜め歯面のみで力を受けても、十分に耐えうる。

【0020】

ここから、上述した本発明の複合式型締装置を用いた発泡成形動作について説明する。

まず、図2のように型が開いた状態から型開閉モータ43が動作し、可動プラテン16が前進して金型が閉じられる。金型により型厚サイズが違うので、この状態でハーフナット22とタイバー20の係合部が噛み合うよう、型締シリンダーの型締側油室51あるいは型開側油室52に、図示せぬ油圧装置から作動油が供給され、ピストン50およびタイバー20が動いて噛み合う位置に調整される。ピストン50が動く際、タイバーサポート17の作用により、4本のタイバー20およびピストン50は、連動して動く。次に、ナット開閉シリンダー25に圧力が供給され、ハーフナット22が閉じられる。この時、斜め歯面同士は接触しているが、垂直歯面同士は少し隙間が開いた状態でも良い。そして、型締側油室51に作動油がさらに供給されると、ピストン50およびタイバー20が図の右方向に動く。すると、ハーフナット22には閉じ力が作用しているので、さらに閉じる方向に動き、斜め歯面および垂直歯面の両方が接触する。型締側油室51に高圧油が供給されると、タイバー20が大きな力で引っ張られ、金型には大きな型締め力が負荷される。

【0021】

この状態で、図示せぬ射出装置から発泡溶融樹脂が金型内に射出充填される。金型のキャビティ内が発泡溶融樹脂で充満されると、射出装置のノズル内樹脂流路は閉じられ、そして型締側油室51の作動油の圧力は下げられる。この時、樹脂の発泡圧が高い場合、型締側油室51が低くなると金型が発泡圧で少し開く。制御装置によって油圧供給装置を制御し、型締側油室51から排出される作動油の量を微妙に制御すると、金型の開き量を微妙に調整でき、所望の開き速度で所望の肉厚になるまで型を開くことができる。よって、発泡成形品の肉厚及び発泡状態を安定的に制御可能となる。成形品の肉厚は、金型キャビティの厚さに型開き量を加えた値である。

また、発泡圧が低い場合は、型開側油室52に作動油を微妙に供給することで、ピストン50およびタイバー20、可動プラテン16を型開き側に微妙に移動させ、型開量を高精度に制御することができる。本発明の場合、バックラッシ(ガタ)がないため、ピストン50の位置を正確に制御するだけで、発泡圧が高い場合であっても低い場合であっても、同等な型開き量が安定的に制御でき、発泡成形品の肉厚が安定する。

【0022】

そして、所望の型開き量(成形品肉厚)で一定時間保持し、成形品が冷却固化するのを待つ。冷却時間完了後、金型が開けるよう、成形品を固定型10から取り離すために、型開側油室52に作動油を供給し離型力を発生させる。離型力は、タイバー20、ハーフナット22、直線ころがりスライダー31、ばね32、ナット押さえ部材23、および可動プラテン16を介して可動型11に伝わる。離型力が大きい場合は、ばね32は収縮するので、直線ころがりスライダー31がナット押さえ部材23に直接当たって離型力を伝える。

【0023】

離型して金型が少し開くと、型締シリンダーの圧力を抜き、そしてナット開閉シリンダー25に作動油を供給し、ハーフナット22を開く(離脱)。その後型開閉モータ43を駆動して可動プラテン16を大きく開く。そして金型から成形品を押し出して機外に取出し、1成形サイクルが完了する。

【0024】

以上説明したように、型締シリンダーのピストン50とタイバー20は一体であり、タイバー20とハーフナット22の係合部にはバクラッシが無く、またハーフナット22と可動プラテン16の間にもバックラッシも無く、さらに可動プラテン16には可動金型11が一体的に取り付けられている。よって、ピストン50の位置を微妙に制御するだけで、発泡圧の大小に関わらず、金型の開き量を確実に制御できる。そして、発泡成形品の肉厚及び発泡状態を安定的に制御できる。

【0025】

上記の実施の形態は本発明の一例であり、本発明は、該実施の形態により制限されるものではなく、請求項に記載される事項によってのみ規定されており、上記以外の実施の形態も実施可能である。

【産業上の利用可能性】

【0026】

樹脂発泡成形品を成形できる射出成形機が稼動する生産工場において実用可能であり、発泡成形品の品質向上に貢献できる。

【符号の説明】

【0027】

10 固定型

11 可動型

13 マシンベース

14 固定キー

15 固定プラテン

15a 射出穴

16 可動プラテン

17 タイバーサポート

18 カラー

20 タイバー

20A タイバー係合部

20a タイバー鋸歯係合歯

20b タイバー矩形係合歯

20c タイバー鋸歯係合歯

22 ハーフナット

22a ハーフナット鋸歯係合歯

22b ハーフナット矩形係合歯

22c ハーフナット鋸歯係合歯

22d ナット端面

23 ナット押さえ部材

25 ナット開閉シリンダー

25a シリンダーロッド

31 直線ころがりスライダー

32 ばね

41a スライダーレール

41b スライダーブロック

43 型開閉モータ

44 カップリング

45 軸受け支持部材

46 ボールねじナット

47 ボールねじ軸

48 先端支持部材

49 ナットホルダー

50 ピストン

51 型締側油室

52 型開側油室

【技術分野】

【0001】

プラスチック製品を成形する射出成形機の複合式型締装置において、発泡剤入り溶融樹脂の射出充填後に金型を少し開いて発泡膨張の促進と成形品の柔軟化を行なう、発泡成形に適したハーフナット装置である。

【背景技術】

【0002】

プラスチック製品を成形する射出成形機では、型締力が負荷された金型のキャビティ内に、溶融状態の樹脂を射出装置により充填し、冷却固化後に金型を開いて取り出し成形品を得る。この射出成形機の型締装置には、トグル式構造と複合式構造のタイプが主に用いられている。トグル式構造は、リンク機構を用いクロスヘッドを動作することによって可動プラテンを動かし、型開閉と型締めを一連の動作で行なう。また複合式構造は、型開閉装置で金型を閉じた後、タイバーとハーフナットを係合し、タイバーと連結するピストンを内蔵する型締シリンダーに高圧の作動油を供給して、金型に大きな型締力を負荷する。

【0003】

一方、樹脂に発泡剤を混ぜて溶融し、溶融樹脂をキャビティ内にフル充填した直後、金型を低速で少しずつ開いて発泡膨張させ、柔軟性のあるプラスチック製品を成形する発泡成形がよく行なわれている。発泡成形では、金型の開く量を高精度に制御することが重要で、このことにより肉厚と発泡状態が一定の、品質が安定した発泡成形品を得ることができる。

【0004】

しかし、射出成形機の型締装置には、通常、型締方向に動かす時と型開き方向に動かす時の間に機械的なガタ(バックラッシ)がある。そのため、発泡圧が高くて発泡圧に押されながら金型を開く場合と、発泡圧が低く金型を型締装置の力により開く場合では、バックラッシの分、金型の開き量に差が出る。よって、溶融樹脂の発泡状態により、成形品の肉厚がバラつき、品質が不安定になる。特に、朝の成形作業開始時などは、発泡状態が低いので、バックラッシ分肉厚の薄い成形品(不良品)ができてしまう。

【0005】

トグル式構造の型締装置には、リンク機構のトグルピンとブッシュの間に隙間(バックラッシ)があり、さらに、タイバーとタイバーナットの間にもガタ(バックラッシ)がある。そのため、特許文献1には、発泡成形対応のトグル式型締装置が開示されている。

【0006】

この装置では、固定プラテンと可動プラテンの金型取付け面の間に油圧シリンダーを装着し、型締めから型開き動作の間、型を開く方向に力を発揮しておく。すると、発泡圧が小さい場合でも、油圧シリンダーの力によりバックラッシが型締め時と同じ方向に形成されるので、リンク機構のクロスヘッドの位置を精密に制御すると、発泡圧が小さい場合でも大きい場合と同様に、同じ型開き量が確保できるため、発泡成形品の肉厚と発泡状態を均一にすることができる。

【0007】

また、特許文献2では、複合式型締装置における発泡成形対応の技術が開示されている。複合式型締装置の場合は、型締シリンダーのピストンの位置を正確に制御すれば、同様に正確な型開量が確保できる。しかし、複合式型締装置には、可動プラテンとハーフナットの間、およびハーフナットとタイバーの間の係合部にバックラッシ(ガタ)がある。そこで特許文献2では、既存のハーフナットに対して、一対の追加ハーフナットを追加し、ダブルナットの効果で係合部のバックラッシを除去する方法が開示されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2006−334793号公報

【特許文献2】特開2009−132097号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、特許文献1記載のトグル式型締装置には、可動プラテンの後方にリンク機構が不可欠であり、成形機自体が大きくなる。そのため、設置するために広いスペースが必要で、工場内が狭くなるという回避できない問題点があった。

また、特許文献2の発泡成形対応の複合式型締装置は、高価で加工が複雑なハーフナットを、さらに一対追加する必要があるため、コスト高になるという問題点があった。

【課題を解決するための手段】

【0010】

以上の課題を解決するために、本願の発明では、

射出成形機の複合式型締装置において、ナット押さえ部材とハーフナットの間にハーフナットを可動プラテンに押さえ付けるばねを有するとともに、タイバーとハーフナットの係合部は斜め歯面と垂直歯面からなる鋸歯状であり、係合時には係合部の斜め歯面と垂直歯面がともに接して、可動プラテンとタイバーの間にあるバックラッシ(ガタ)を除去する構造とする。

また、ナット押さえ部材とハーフナットの間に、係合離脱動作時の摺動抵抗を小さくするための直線ころがりスラーダーを装着する。

さらに、ハーフナットは、係合時において1箇所の斜め歯面のみがタイバー係合部の斜め歯面と接し、他の斜め歯面は接触しないように加工する。

【発明の効果】

【0011】

(1)発泡成形において、溶融樹脂の発泡圧力に関わらず高精度に型開き量を制御できるため、成形品肉厚および発泡状態が安定し、品質の向上が図れる。

(2)従来のハーフナットと構造が殆ど同じであり、発泡成形用射出成形機の製造コストの上昇が少ない。

【図面の簡単な説明】

【0012】

【図1】本願発明に係る実施例であり、タイバーとハーフナットの係合部の断面を示す図である。

【図2】本願発明に係る、複合式型締装置の全体を示す図である。

【図3】開き(離脱)状態のハーフナットを、タイバーサポート側から見た図である。

【図4】従来のタイバーとハーフナットの係合部(矩形係合歯)の断面を表わし、バックラッシ(ガタ)がある状態を示す図である。

【図5】従来のタイバーとハーフナットの係合部(鋸歯係合歯)の断面を表わし、バックラッシ(ガタ)がある状態を示す図である。

【発明を実施するための形態】

【0013】

以下、図面を参照しながら、本発明に係る実施例を説明する。

【実施例1】

【0014】

まず、本発明に係る複合式型締装置全体を、図2を参照して説明する。マシンベース13の上に固定プラテン15が固定キー14を介して固定的に載置されている。固定プラテン15には、金型の固定型10が取り付けられるとともに、射出穴15aが設けられ、図示せぬ射出装置のノズルの先端が固定型10にタッチすることができるようになっている。一方、可動プラテン16には可動金型11が取り付けられており、マシンベース13上に、金型の開閉方向で移動可能なようスライダー41を介して載置されている。スライダー41のスラーダーレール41bとスライダーブロック41aの間には、ボール(鋼球)が組み込まれており、非常に小さい摩擦抵抗にて摺動でき、スムーズな型開閉が可能となっている。固定プラテン15には、型締シリンダーが一体的に構成されており、タイバー20と連結したピストン50が組み込まれ、ピストン50の両側に型締側油室51と型開側油室52が形成されている。

【0015】

タイバー20は4本備えられており、可動プラテン16の四隅を貫通し、タイバーサポート17とカラー18を介して結合している。また、タイバー20には、ハーフナット22と係合するタイバー係合部20Aが加工されている。マシンベース13には移動装置が備えられており、可動プラテン16を移動させて金型を開閉できるようになっている。移動装置においては、マシンベース13上に型開閉モータ43が固定されており、カップリング44を介してボールねじ軸47と連結している。ボールねじ軸47の型開閉モータ43側は、マシンベース13に固定された軸受け支持部材45により、回転自在であるが軸方向に拘束された状態で支持され、また先端側は先端支持部材48によって回転自在に支持されている。ボールねじ軸47と螺合するボールねじナット46は、ナットホルダー49を介して可動プラテン16の下側と固結されている。よって、型開閉モータ43のモータ軸が、図示せぬ制御装置の指令により回転すると、連結されているボールねじ軸47が回転し、ねじの作用によりボールねじナット46、ナットホルダー49、および可動プラテン16が開閉移動する。この型開閉用のボールねじは、台形ねじ等であっても何ら支障は無い。

【0016】

可動プラテン16のタイバーサポート17側には、ハーフナット22がナット押さえ部材23によって支持され、図3に示すよう、ハーフナット22の片方のそれぞれがナット開閉シリンダー25のシリンダーロッド25aと連結している。よって、ナット開閉シリンダー25を油圧や空気圧によって駆動すると、ハーフナット22がタイバー係合部20Aに対して、係合着脱(開閉)自在な構造となっている。

【0017】

図1に、タイバー20とハーフナット22の係合部の断面を示す。係合部は、リング状あるいは螺旋状の歯で構成され、それぞれの歯が噛み合うことによって、係合可能となっている。歯は、斜め歯面と垂直歯面から構成される鋸歯状になっており、係合(閉)状態で斜め歯面と垂直歯面の両方が接するようなっている。よってこの時、図3に示すナット端面22dは接触していない状態となる。斜め歯面と垂直歯面の両方が接することにより、ハーフナット22とタイバー20の間のバックラッシ(隙間)は除去される。また、ハーフナット22は、直線ころがりスライダー31とばね32を介して、ナット押さえ部材23により可動プラテン16に取り付けられている。直線ころがりスライダー31に内蔵されているころは、球状でも円筒状でもどちらでも良い。ばね32によって押さえ付けられているため、可動プラテン16とハーフナット22の間のバックラッシ(ガタ)は除去されることになる。ばね32の強さ(圧縮力)は、溶融樹脂の発泡力が弱い場合でも金型を開くために必要な力より大きければ良い。また、直線ころがりスライダー31は、摩擦の小さい平面ライナーに取り換えることもできる。

【0018】

従来技術における、タイバー20とハーフナット22の係合部の断面を、図4および図5に示す。図4の歯の形状は、直角の矩形であり、ハーフナット22が閉じた状態では、ナット端面22dが当接し、型締状態では歯の片側のみが接触し、歯の片側には大きさがyの隙間が存在する。また、ナット押さえ部材23とハーフナット22の間にはxの隙間が存在する。図5は、歯の形状が鋸歯であるが、同様の隙間が存在する。よって、x+yがバックラッシとなり、この分、発泡圧が大きい場合と小さい場合では、発泡成形品の肉厚がバラつくことになる。

【0019】

ハーフナット押さえ部材23とハーフナット22の間に直線ころがりスラーダー31を装着することにより、ばね32の押さえ力により発生する摺動摩擦力を低減でき、スムーズなハーフナット22の開閉動作を実現できる。

また、係合時において、ハーフナット22の斜め歯面の1箇所のみがタイバーの斜め斜面と接し、他の斜め歯面は接触しないよう加工することで、他の斜め歯面はラフな加工で良くなり、歯面の加工に要する工数を削減することができる。離型力は、型締力に比してかなり小さいので、1箇所の斜め歯面のみで力を受けても、十分に耐えうる。

【0020】

ここから、上述した本発明の複合式型締装置を用いた発泡成形動作について説明する。

まず、図2のように型が開いた状態から型開閉モータ43が動作し、可動プラテン16が前進して金型が閉じられる。金型により型厚サイズが違うので、この状態でハーフナット22とタイバー20の係合部が噛み合うよう、型締シリンダーの型締側油室51あるいは型開側油室52に、図示せぬ油圧装置から作動油が供給され、ピストン50およびタイバー20が動いて噛み合う位置に調整される。ピストン50が動く際、タイバーサポート17の作用により、4本のタイバー20およびピストン50は、連動して動く。次に、ナット開閉シリンダー25に圧力が供給され、ハーフナット22が閉じられる。この時、斜め歯面同士は接触しているが、垂直歯面同士は少し隙間が開いた状態でも良い。そして、型締側油室51に作動油がさらに供給されると、ピストン50およびタイバー20が図の右方向に動く。すると、ハーフナット22には閉じ力が作用しているので、さらに閉じる方向に動き、斜め歯面および垂直歯面の両方が接触する。型締側油室51に高圧油が供給されると、タイバー20が大きな力で引っ張られ、金型には大きな型締め力が負荷される。

【0021】

この状態で、図示せぬ射出装置から発泡溶融樹脂が金型内に射出充填される。金型のキャビティ内が発泡溶融樹脂で充満されると、射出装置のノズル内樹脂流路は閉じられ、そして型締側油室51の作動油の圧力は下げられる。この時、樹脂の発泡圧が高い場合、型締側油室51が低くなると金型が発泡圧で少し開く。制御装置によって油圧供給装置を制御し、型締側油室51から排出される作動油の量を微妙に制御すると、金型の開き量を微妙に調整でき、所望の開き速度で所望の肉厚になるまで型を開くことができる。よって、発泡成形品の肉厚及び発泡状態を安定的に制御可能となる。成形品の肉厚は、金型キャビティの厚さに型開き量を加えた値である。

また、発泡圧が低い場合は、型開側油室52に作動油を微妙に供給することで、ピストン50およびタイバー20、可動プラテン16を型開き側に微妙に移動させ、型開量を高精度に制御することができる。本発明の場合、バックラッシ(ガタ)がないため、ピストン50の位置を正確に制御するだけで、発泡圧が高い場合であっても低い場合であっても、同等な型開き量が安定的に制御でき、発泡成形品の肉厚が安定する。

【0022】

そして、所望の型開き量(成形品肉厚)で一定時間保持し、成形品が冷却固化するのを待つ。冷却時間完了後、金型が開けるよう、成形品を固定型10から取り離すために、型開側油室52に作動油を供給し離型力を発生させる。離型力は、タイバー20、ハーフナット22、直線ころがりスライダー31、ばね32、ナット押さえ部材23、および可動プラテン16を介して可動型11に伝わる。離型力が大きい場合は、ばね32は収縮するので、直線ころがりスライダー31がナット押さえ部材23に直接当たって離型力を伝える。

【0023】

離型して金型が少し開くと、型締シリンダーの圧力を抜き、そしてナット開閉シリンダー25に作動油を供給し、ハーフナット22を開く(離脱)。その後型開閉モータ43を駆動して可動プラテン16を大きく開く。そして金型から成形品を押し出して機外に取出し、1成形サイクルが完了する。

【0024】

以上説明したように、型締シリンダーのピストン50とタイバー20は一体であり、タイバー20とハーフナット22の係合部にはバクラッシが無く、またハーフナット22と可動プラテン16の間にもバックラッシも無く、さらに可動プラテン16には可動金型11が一体的に取り付けられている。よって、ピストン50の位置を微妙に制御するだけで、発泡圧の大小に関わらず、金型の開き量を確実に制御できる。そして、発泡成形品の肉厚及び発泡状態を安定的に制御できる。

【0025】

上記の実施の形態は本発明の一例であり、本発明は、該実施の形態により制限されるものではなく、請求項に記載される事項によってのみ規定されており、上記以外の実施の形態も実施可能である。

【産業上の利用可能性】

【0026】

樹脂発泡成形品を成形できる射出成形機が稼動する生産工場において実用可能であり、発泡成形品の品質向上に貢献できる。

【符号の説明】

【0027】

10 固定型

11 可動型

13 マシンベース

14 固定キー

15 固定プラテン

15a 射出穴

16 可動プラテン

17 タイバーサポート

18 カラー

20 タイバー

20A タイバー係合部

20a タイバー鋸歯係合歯

20b タイバー矩形係合歯

20c タイバー鋸歯係合歯

22 ハーフナット

22a ハーフナット鋸歯係合歯

22b ハーフナット矩形係合歯

22c ハーフナット鋸歯係合歯

22d ナット端面

23 ナット押さえ部材

25 ナット開閉シリンダー

25a シリンダーロッド

31 直線ころがりスライダー

32 ばね

41a スライダーレール

41b スライダーブロック

43 型開閉モータ

44 カップリング

45 軸受け支持部材

46 ボールねじナット

47 ボールねじ軸

48 先端支持部材

49 ナットホルダー

50 ピストン

51 型締側油室

52 型開側油室

【特許請求の範囲】

【請求項1】

マシンベースと、前記マシンベース上に固定的に載置され型締シリンダー有する固定プラテンと、前記マシンベース上で金型の開閉方向に移動可能な状態で載置された可動プラテンと、前記マシンベースに固定されており前記可動プラテンを移動させる移動装置と、前記可動プラテンを貫通し前記型締シリンダー内のピストンと結合するタイバーと、前記可動プラテンにナット押さえ部材を介して装着され前記タイバーの係合部と係合離脱可能なハーフナット、からなる射出成形機の複合式型締装置であって、

前記ナット押さえ部材と前記ハーフナットの間に前記ハーフナットを前記可動プラテンに押さえ付けるばねを有するとともに、前記タイバーと前記ハーフナットの係合部は斜め歯面と垂直歯面からなる鋸歯状であり、係合時には前記係合部の斜め歯面と垂直歯面がともに接して、前記可動プラテンと前記タイバーの間にあるバックラッシ(ガタ)を除去することが可能であることを特徴とする、射出成形機の複合式型締装置。

【請求項2】

前記ナット押さえ部材と前記ハーフナットの間に、係合離脱動作時の摺動抵抗を小さくするための直線ころがりスラーダーが装着されていることを特徴とする、請求項1に記載の射出成形機の複合式型締装置。

【請求項3】

前記ハーフナットは、係合時において1箇所の斜め歯面のみがタイバー係合部の斜め歯面と接し、他の斜め歯面は接触しないように加工されてあることを特徴とする、請求項1および2に記載の射出成形機の複合式型締装置。

【請求項1】

マシンベースと、前記マシンベース上に固定的に載置され型締シリンダー有する固定プラテンと、前記マシンベース上で金型の開閉方向に移動可能な状態で載置された可動プラテンと、前記マシンベースに固定されており前記可動プラテンを移動させる移動装置と、前記可動プラテンを貫通し前記型締シリンダー内のピストンと結合するタイバーと、前記可動プラテンにナット押さえ部材を介して装着され前記タイバーの係合部と係合離脱可能なハーフナット、からなる射出成形機の複合式型締装置であって、

前記ナット押さえ部材と前記ハーフナットの間に前記ハーフナットを前記可動プラテンに押さえ付けるばねを有するとともに、前記タイバーと前記ハーフナットの係合部は斜め歯面と垂直歯面からなる鋸歯状であり、係合時には前記係合部の斜め歯面と垂直歯面がともに接して、前記可動プラテンと前記タイバーの間にあるバックラッシ(ガタ)を除去することが可能であることを特徴とする、射出成形機の複合式型締装置。

【請求項2】

前記ナット押さえ部材と前記ハーフナットの間に、係合離脱動作時の摺動抵抗を小さくするための直線ころがりスラーダーが装着されていることを特徴とする、請求項1に記載の射出成形機の複合式型締装置。

【請求項3】

前記ハーフナットは、係合時において1箇所の斜め歯面のみがタイバー係合部の斜め歯面と接し、他の斜め歯面は接触しないように加工されてあることを特徴とする、請求項1および2に記載の射出成形機の複合式型締装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2011−31450(P2011−31450A)

【公開日】平成23年2月17日(2011.2.17)

【国際特許分類】

【出願番号】特願2009−178947(P2009−178947)

【出願日】平成21年7月31日(2009.7.31)

【出願人】(300041192)宇部興産機械株式会社 (268)

【Fターム(参考)】

【公開日】平成23年2月17日(2011.2.17)

【国際特許分類】

【出願日】平成21年7月31日(2009.7.31)

【出願人】(300041192)宇部興産機械株式会社 (268)

【Fターム(参考)】

[ Back to top ]