埋め立て材製造装置

【課題】 土砂混合物と分離防止剤とが均一に混合した埋め立て材を製造する埋め立て材製造装置を提供する。

【解決手段】 土砂と安定材とを混合した土砂混合物に分離防止剤を連続的に混合して、水中に投下する埋め立て材を製造する埋め立て材製造装置であって、前記土砂混合物を搬送して終端で落下させるベルトコンベア50と、ベルトコンベア50の終端から落下する前記土砂混合物に、分離防止剤を溶解した分離防止剤溶解液を噴射する噴射手段60とを具備し、噴射手段60からの前記分離防止剤溶解液の噴射状態は、前記土砂混合物の落下時の横断面形状を考慮して制御されている。

【解決手段】 土砂と安定材とを混合した土砂混合物に分離防止剤を連続的に混合して、水中に投下する埋め立て材を製造する埋め立て材製造装置であって、前記土砂混合物を搬送して終端で落下させるベルトコンベア50と、ベルトコンベア50の終端から落下する前記土砂混合物に、分離防止剤を溶解した分離防止剤溶解液を噴射する噴射手段60とを具備し、噴射手段60からの前記分離防止剤溶解液の噴射状態は、前記土砂混合物の落下時の横断面形状を考慮して制御されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、土砂混合物に分離防止剤を連続的に混合して水中に投下するための埋め立て材を製造する埋め立て材製造装置に関する。

【背景技術】

【0002】

一般的に、河川・湖沼・海域などにおいて人工島などを築造する場合、鋼矢板、鋼管矢板、コンクリート壁等によって囲った内部に土砂を投入して埋め立てる。このような埋立てに用いられる土砂の性質は施工の難易と完成後の品質を左右するものであるため、土砂は均一なものを使用することが好ましい。このため、土砂に事前に土質改良材(安定材、分離防止材等)を混合して埋立て土および盛土を造ることが行われている。この混合材料から成る埋立て土および盛土の製造には色々な様式のミキサー、例えば道路路盤などの改良構造土用にはドラム式連続ミキサーが使用されているが、これらのミキサーはその能力、大きさ、価格、省力化、自動化等の点で多量の連続混合には適さない。

【0003】

そこで、本出願人は、土砂と土質改良材を連続的に混合する方法およびこの方法を実施するためのプラントを先に提案している(特許文献1参照)。上記のように土砂の性質は施工の難易と完成後の品質を左右するものであるため、土砂と土質改良材をより容易に均一に混合する方法が求められている。

【0004】

【特許文献1】特公平6−17571号公報(特許請求の範囲等)

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明は、このような事情に鑑み、土砂混合物と分離防止剤とが均一に混合した埋め立て材を製造する埋め立て材製造装置を提供することを課題とする。

【課題を解決するための手段】

【0006】

上記課題を解決する本発明の第1の態様は、土砂と安定材とを混合した土砂混合物に分離防止剤を連続的に混合して、水中に投下する埋め立て材を製造する埋め立て材製造装置であって、前記土砂混合物を搬送して終端で落下させるベルトコンベアと、前記ベルトコンベアの終端から落下する前記土砂混合物に、分離防止剤を溶解した分離防止剤溶解液を噴射する噴射手段とを具備し、前記噴射手段からの前記分離防止剤溶解液の噴射状態は、前記土砂混合物の落下時の横断面形状を考慮して決定されていることを特徴とする埋め立て材製造装置にある。

【0007】

かかる第1の態様では、落下する土砂混合物の横断面形状を考慮して分離防止剤溶解液の噴射状態を決定することにより、土砂混合物と分離防止剤とが所定割合で均一に混合した埋め立て材を得ることができる。

【0008】

本発明の第2の態様は、第1の態様に記載の埋め立て材製造装置において、前記噴射状態は前記分離防止剤溶解液の噴射圧力の調整により決定されていることを特徴とする埋め立て材製造装置にある。

【0009】

かかる第2の態様では、落下する土砂混合物の中央部まで分離防止剤溶解液を到達させるような噴射圧力に決定することにより、土砂混合物と分離防止剤とが所定割合で均一に混合した埋め立て材を得ることができる。

【0010】

本発明の第3の態様は、第1又は2の態様に記載の埋め立て材製造装置において、前記噴射状態は前記土砂混合物に接触する際の前記分離防止剤溶解液の幅方向の流量分布の調整により決定されていることを特徴とする埋め立て材製造装置にある。

【0011】

かかる第3の態様では、土砂混合物に対して均一に分離防止剤溶解液の流量分布を決定することにより、均一に混合した埋め立て材を得ることができる。

【0012】

本発明の第4の態様は、第1〜3のいずれか1つの態様に記載の埋め立て材製造装置において、前記噴射状態は前記分離防止剤溶解液の濃度の調整により決定されていることを特徴とする埋め立て材製造装置にある。

【0013】

かかる第4の態様では、濃度を調整することにより、均一に混合した埋め立て材を得ることができる。

【0014】

本発明の第5の態様は、第1〜4のいずれか1つの態様に記載の埋め立て材製造装置において、前記ベルトコンベアの搬送面近傍に前記土砂混合物の落下時の横断面形状を規制する規制手段を具備することを特徴とする埋め立て材製造装置にある。

【0015】

かかる第5の態様では、土砂混合物の落下状態を一定に保つことができ、土砂混合物と分離防止剤とを均一に混合した埋め立て材を容易に得ることができる。

【0016】

本発明の第6の態様は、第1〜5のいずれか1つの態様に記載の埋め立て材製造装置において、前記土砂を供給する土砂供給装置と、前記安定材を供給する安定材供給装置と、供給される前記土砂及び前記安定材を混合して土砂混合物とする混合装置とを前記ベルトコンベアの始端側に配設することを特徴とする埋め立て材製造装置にある。

【0017】

かかる第6の態様では、土砂混合物と分離防止剤とを均一に混合した埋め立て材を容易に得ることができる。

【発明を実施するための最良の形態】

【0018】

以下、本発明を実施するための最良の形態について説明する。なお、本実施形態の説明は例示であり、本発明は以下の説明に限定されない。

【0019】

図1は、本発明の一実施形態に係る埋め立て材製造装置の概略構成図である。

【0020】

図1に示すように、第1ベルトコンベア10が搬送方向に向けて上昇するように傾斜して配設されている。第1ベルトコンベア10には、その始端部に、後述する土砂フィーダ装置20から土砂が供給され、その下流側にセメント供給装置(安定材供給装置)30から安定材の一例であるセメントが供給される。そして、これらの土砂及びセメントを第1ベルトコンベア10の終端から落下させて混合装置40に供給する。

【0021】

なお、本実施形態では単一のベルトコンベアから構成されているが、このような構成に限定されず、複数のベルトコンベアを直列的に連結して第1のベルトコンベアとしてもよい。また、第1のベルトコンベア10は、搬送方向に向けて上昇している必要はなく、水平であってもよい。

【0022】

図2(a)は、土砂フィーダ装置の正面図であり、図2(b)は、図2(a)のA−A’線断面図である。

【0023】

図示するように、土砂フィーダ装置20は、上部開口23を介して土砂が供給される土砂ホッパ21と、土砂ホッパ21内の土砂を外部へ搬送するベルトフィーダ22とを備えている。土砂ホッパ21には、側面に排出口24が設けられ、土砂ホッパ21の底部には開口部が設けられている。ベルトフィーダ22は、当該開口部を介して土砂を受け止め、排出口24を介して外部に土砂を搬送するように配設されている。ベルトフィーダ22の終端部は、第1ベルトコンベア10の始端部の上方に位置しており、ベルトフィーダ22により搬送された土砂は、終端部から落下して第1ベルトコンベア10の始端部に供給される。

【0024】

図1に戻り、セメント供給装置30は、粉末状のセメントを貯蔵するセメントサイロ31と、セメントサイロ31から供給されたセメントを蓄えるセメントホッパ32と、セメントホッパ32からのセメントを第1ベルトコンベア10上に落下させるテーブルフィーダ33とから構成されている。

【0025】

セメントホッパ32には、常に所定量のセメントが貯蔵されるようにセメントサイロ31からセメントが供給されている。また、テーブルフィーダ33には、セメントホッパ32からセメントが供給される。テーブルフィーダ33は、単位時間当たりの排出量が一定となるようにセメントを外部へ排出する。

【0026】

なお、本実施形態ではセメントを所定量供給するものとしてテーブルフィーダ33を用いたが、これに限定されない。例えば、スクリューフィーダ、ロータリーフィーダ等、設定値に基づいて所定量のセメントを供給できるものであればよい。

【0027】

混合装置40は、円筒状の筐体41内で高速回転するチェーン45により、土砂及びセメントを破砕・混合するものである。詳言すると、筐体41には上部に、開口部である供給口42が設けられており、供給口42を介して第1ベルトコンベア10の終端部から落下した土砂及びセメントを受け入れるようになっている。また、筐体41内には回動軸44が回動自在に設けられている。回動軸44には、複数本のチェーン45が取り付けられている。

【0028】

回動軸44が回動すると、チェーン45も回動軸44を中心に回動する。この状態で、供給口42から土砂及びセメントが供給されると、土砂及びセメントが筐体41内を落下する間に、チェーン45により破砕・混合される。以降、混合装置40により混合された土砂及びセメントを土砂混合物と称する。土砂混合物は、混合装置40から混合装置40の下方に配設された第2ベルトコンベア50上に排出される。

【0029】

なお、本実施形態では、混合装置として高速回転するチェーン45により破砕・混合したが、これに限定されず、土砂及びセメントを混合できるものであればよい。

【0030】

第2ベルトコンベア50は、混合装置40から排出される土砂混合物を所定の場所へ搬送するように配設されている。また、第2ベルトコンベア50の終端部の下方には、該終端部から落下する土砂混合物に対して分離防止剤溶解液を噴射する噴射手段の一例であるノズルスプレー60が2つ配設されている。各ノズルスプレー60は、落下する土砂混合物を挟みこむように相対向する両側に配置され、土砂混合物の両側から分離防止剤溶解液を噴射している。これにより土砂混合物と分離防止剤溶解液とがほぼ均一に混合するようになっている。

【0031】

ノズルスプレー60から噴射される分離防止剤溶解液は、土砂混合物に含まれる土砂の乾燥重量に対して所定比率の分離防止剤が溶解されている。これにより、第2ベルトコンベア50から落下する土砂混合物に分離防止剤溶解液が噴射されることにより、土砂、セメント、及び分離防止剤が所定の比率で混合された埋め立て材が形成される。

【0032】

ここで分離防止剤は、水中における土砂とセメントとの分離を防止する水溶性高分子材料であり、例えば、セルロース系、アクリル系等の水溶性高分子が挙げられる。分離防止剤溶解液は、次のように形成される。

【0033】

図3は、本実施形態に係る埋め立て材製造装置の概略構成図である。

【0034】

図示するように、海水槽80は、水汲み上げポンプ81により汲み上げられた海水を貯留する。また、分離防止剤給粉機82は、粉末状の分離防止剤を貯蔵している。

【0035】

分離防止剤溶解槽83には、海水槽80から給水ポンプ84を介して海水が供給され、分離防止剤給粉機82から分離防止剤が供給される。これにより、海水に分離防止剤が溶解して分離防止剤溶解液が形成される。なお、分離防止剤溶解槽83には、攪拌機85が設けられており、攪拌機85は、攪拌により、海水への分離防止剤の溶解を促進させる。分離防止剤溶解槽83で形成された分離防止剤溶解液は、分離防止剤溶解液ポンプ86を介して分離防止剤溶解液貯槽87に供給される。

【0036】

分離防止剤溶解液貯槽87とノズルスプレー60とは、定量ポンプ88を介して接続されており、分離防止剤溶解液貯槽87に貯留された分離防止剤溶解液は、定量ポンプ88によって所定圧力にまで昇圧されて、ノズルスプレー60を介して、第2ベルトコンベア50から落下する土砂混合物に噴射される。

【0037】

また、分離防止剤溶解液貯槽87は、内部に貯留されている分離防止剤溶解液の量が一定となるように、分離防止剤溶解槽83から分離防止剤溶解液が供給されている。また、分離防止剤溶解槽83も同様に、内部に貯留されている分離防止剤溶解液の量が一定となるように、海水槽80から海水が供給され、分離防止剤給粉機82から分離防止剤が供給されている。

【0038】

なお、本実施形態では、分離防止剤溶解液の溶媒として海水を用いたが、水を用いてもよい。

【0039】

上述の埋め立て材製造装置の一連の動作を簡単に説明する。第1ベルトコンベア10に、土砂フィーダ装置20から土砂が供給され、セメント供給装置30からセメントが供給される。これらの土砂及びセメントは第1ベルトコンベア10により混合装置40に搬送される。そして混合装置40では土砂及びセメントから土砂混合物が形成される。土砂混合物は、第2ベルトコンベア50から落下する際に、ノズルスプレー60から分離防止剤溶解液が噴射され、これにより土砂混合物と分離防止剤溶解液が混合して埋め立て材が形成される。

【0040】

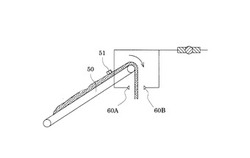

図4を用いて、埋め立て材製造装置の一部についてさらに詳述する。同図は、本実施形態の埋め立て材製造装置の一部の概略構成図である。 図4に示すように、第2ベルトコンベア50の搬送面近傍には、搬送される土砂混合物を所定の高さに規制する規制ブレード51が設けられている。この規制ブレード51により、ベルトコンベア50の終端から落下する土砂混合物の量は一定に保たれる。

【0041】

第2ベルトコンベア50の終端部下方には、第2ベルトコンベア50から落下する土砂混合物に分離防止剤溶解液を噴射する2つのノズルスプレー60(60A、60B)が設けられている。このノズルスプレー60Aとノズルスプレー60Bは、落下する土砂混合物を両側から挟み込むように且つそれぞれが落下する土砂混合物から等距離となるように、すなわち落下する土砂混合物を中心に相対向するように配設されている。これらノズルスプレー60は、土砂混合物の両側から分離防止剤溶解液を噴射し、土砂混合物と分離防止剤溶解液とをほぼ均一に混合することができる。なお、各ノズルスプレー60は、分離防止剤溶解液が土砂混合物に衝突する力(以下、分離防止剤溶解液の接触圧力とする)が低下しないように、落下する土砂混合物と近い位置に設ける。

【0042】

また、各ノズルスプレー60は、土砂混合物の落下方向に対して直交する方向から分離防止剤溶解液を噴射するようになっている。

【0043】

ノズルスプレー60から噴射される分離防止剤溶解液の噴射形状は、好ましくは上下方向への広がりが少ない形状であり、特に好ましくは水平方向へ広がる膜状である。噴射圧力が上下方向へ分散しない分、水平方向に集中させることができ、落下する土砂混合物の中央部まで十分に分離防止剤溶解液を進入させることができる。

【0044】

ここで、土砂混合物の落下時の横断面形状を考慮した分離防止剤溶解液の噴射状態の決定について説明する。

【0045】

本発明における土砂混合物の落下時の横断面形状とは、落下時の水平方向の断面形状を指し、断面の大きさも考慮したものである。そして、分離防止剤溶解液の噴射状態の決定とは、土砂混合物の落下時の横断面形状を考慮してノズルスプレー60の種類、数、配置を選定し、分離防止剤溶解液の噴射圧力、分離防止剤溶解液の幅方向の流量分布、分離防止剤溶解液の噴射幅、分離防止剤溶解液の濃度を調整するように制御することである。なお、分離防止剤溶解液の噴射圧力とは、ノズルスプレー60に分離防止剤溶解液が流入する際の圧力のことである。また、分離防止剤溶解液の幅方向の流量分布とは、落下する土砂混合物に接触する際の分離防止剤溶解液の水平方向の流量分布のことであり、分離防止剤溶解液の噴射幅とは、分離防止剤溶解液が落下する土砂混合物に接触する際の幅のことである。

【0046】

まず、ノズルスプレー60は、落下する土砂混合物の横断面の大きさを考慮して、種類、数、及び配置を適宜選択する。本実施形態では、規制ブレード51を用いて第2ベルトコンベア50上の土砂混合物の高さが一定となるように規制しているため、落下する土砂混合物の横断面形状は矩形状となっている。図5に示すように、比較的小さな矩形状の場合には、上述したように2つのノズルスプレー60A及びノズルスプレー60Bを相対向するように設ければよい。このとき、土砂混合物の横断面形状が矩形状であるため、このノズルスプレー60A及びノズルスプレー60Bは、分離防止剤溶解液の幅方向の接触圧力が略均一で、分離防止剤溶解液の幅方向の流量分布が均一ものを選択する。また、図6に示すように、落下する土砂混合物の横断面形状が比較的小さな楕円状の場合には、2つのノズルスプレー60C及びノズルスプレー60Dを相対向するように設ければよい。このとき、分離防止剤溶解液の幅方向中央部の噴射圧力が強く、分離防止剤溶解液の幅方向中央部の噴射量が多くなるノズルスプレーを選択する。図示しないが、落下する土砂混合物の横断面形状の幅が大きい場合には、ノズルスプレーを多数用いるのが好ましい。このとき、ノズルスプレーは偶数個とし、落下する土砂混合物を中心に相対向するように配置する。また、各ノズルスプレーは、横断面形状の幅方向において噴射漏れのないように、互いの噴射が若干交差する状態となるように配置する。

【0047】

そして、分離防止剤溶解液の噴射幅が落下する土砂混合物の横断面形状の最大幅以上となるように設定する。図5及び図6に示すように、相対向する2つのノズルスプレーを用いる場合は、各ノズルスプレーの分離防止剤溶解液の噴射幅が落下する土砂混合物の横断面形状の最大幅以上となるようにする。ノズルスプレーを多数用いる場合は、ノズルスプレーの噴射の幅方向最端部同士の距離が、落下する土砂混合物の横断面形状の最大幅以上となるようにする。なお、各ノズルスプレー60から噴射する分離防止剤溶解液の横断面方向への広がり、すなわち分離防止剤溶解液の噴射角度は、特に限定されないが、例えば、60〜90°が好ましい。噴射角度が小さくなりすぎると、土砂混合物の落下幅を狭くして単位時間当たりの処理量を減少させるか、ノズルスプレーを多数用いる必要があるためである。一方、噴射角度が大きくなりすぎると、横断面形状の幅方向端部において、分離防止剤溶解液の接触圧力を十分に確保することができなくなり、土砂混合物の厚み方向(幅方向と直行する方向)中央部まで分離防止剤溶解液が到達しない虞があるためである。

【0048】

分離防止剤溶解液の噴射圧力は、一般的には噴射量に比例するが、分離防止剤溶解液が横断面形状の中央部まで十分に到達するように設定する。すなわち、土砂混合物の単位時間当たりの落下量だけではなく、土砂混合物の横断面形状を考慮して噴射圧力を調整する。例えば、土砂混合物の単位時間当たりの落下量が同じであっても、土砂混合物の横断面形状が厚み方向(幅方向と直行する方向)に広がっている場合には、噴射圧力を高く設定する。これにより、土砂混合物の幅方向中央部の厚み方向内部まで分離防止剤溶解液を到達させることができる。また、ノズルスプレーを多数用いる場合は、各ノズルスプレーの噴射圧力は同一となるようにしても異なるようにしてもよい。土砂混合物の横断面形状が矩形状の場合には、各ノズルスプレーの噴射圧力がいずれも同一となるようにすればよく、土砂混合物の横断面形状が楕円状の場合には、幅方向端部に配置されたノズルスプレーの噴射圧力よりも幅方向中央部に配置されたノズルスプレーの噴射圧力を大きくすればよい。

【0049】

上記で説明したように、土砂混合物の横断面形状を考慮して分離防止剤溶解液の噴射圧力や流量分布を決定すると、単位時間当たりの分離防止剤溶解液の噴射量が決定する。一方、土砂混合物と分離防止剤溶解液との混合比は、例えば、重量比が20:1〜10:1の範囲の何れかの所定割合に設定される。このように分離防止剤溶解液の単位時間当たりの噴射量、土砂混合物の単位時間当たりの落下量、及び分離防止剤と土砂混合物の混合比を考慮して、分離防止剤溶解液の濃度を決定する。例えば、分離防止剤溶解液の噴射圧力を高くして、分離防止剤溶解液の単位時間当たりの噴射量が多くなる場合、分離防止剤溶解液の濃度は低く設定される。

【0050】

上述したように、落下時の横断面形状を考慮した分離防止剤溶解液の噴射状態の決定を行うことにより、土砂混合物と分離防止剤とを所定の混合比で均一に混合することができる。

【0051】

本実施形態の埋め立て材製造装置を用いることにより、土砂混合物と分離防止剤とが均一に混合された埋め立て材を多量に得ることができる。

【0052】

なお、本実施形態では、規制ブレード51を用いて土砂混合物の落下状態を規制したが、土砂混合物の落下状態の規制手段はこれに限定されない。例えば、第2ベルトコンベア50の終端上方部に規制板を設けたり、第2ベルトコンベア50の終端上方部に中空の円筒体や直方体の規制装置を設けたりすることにより、土砂混合物の落下状態を規制してもよい。なお、土砂混合物の落下状態は必ずしも規制しなくてもよい。この場合は、例えば、混合装置から排出する土砂混合物の量を一定となるように調製する。

【0053】

(実施形態2)

図7に、実施形態2の埋め立て材製造装置の概略構成を示す。なお、上記実施形態と同一部分には同一番号を付し、重複する説明は省略する。

【0054】

図7に示すように、自走式混合機100は、土砂が供給される土砂ホッパ101と、土砂ホッパ101内の土砂を外部へ搬送するベルトフィーダ102を備えている。この土砂ホッパ101には、側面に排出口103が設けられ、土砂ホッパ101の底部には開口部が設けられている。ベルトフィーダ102は、当該開口部を介して土砂を受け止め、排出口103を介して外部に土砂を搬送するように配設されている。このベルトフィーダ102は終端部側が筐体105に挿入された状態で回転自在に保持されている。

【0055】

筐体105の上部にはセメントを蓄えるセメントホッパ104が設けられている。このセメントホッパ104の上部は、供給管を介して自走式混合機100の外部に設けられたセメントサイロ31Aと接続されている。そして、セメントホッパ104の底部にはセメントを筐体105内のベルトフィーダ102に供給するための開口部が設けられている。セメントサイロ31Aから供給される粉末状セメントは、供給管を介してセメントホッパ104に供給され、セメントホッパ104の開口部からベルトフィーダ102へと供給される。

【0056】

また、筐体105内のベルトフィーダ102の終端部には、土砂及びセメントを破砕・混合するソイルカッタ106が設けられており、ベルトフィーダ102の終端下方部には、土砂及びセメントを破砕・混合するロータリハンマー107が設けられている。ベルトフィーダ102により搬送される土砂及びセメントは、ソイルカッタ106により切削・混合されながらベルトフィーダ102の終端より落下し、筐体105内を落下する間にロータリハンマー107により破砕・混合されて土砂混合物となる。土砂混合物は、ロータリハンマー107の下方に配設されたベルトコンベア108上に落下して、端部が搬送方向に向けて上昇するように傾斜したベルトコンベア109へと搬送され、自走式混合機100の供給口110から排出される。なお、 ソイルカッタ106及びロータリハンマー107により破砕・混合したが、これに限定されず、土砂及びセメントを混合できるものであればよい。

【0057】

自走式混合機100の供給口110の下方には、供給口110から落下する土砂混合物に対して分離防止剤溶解液を噴射するノズルスプレー60が2つ配設されている。

【0058】

本発明の埋め立て材製造装置を用いて製造された埋め立て材は、土砂混合物と分離防止剤とが十分に混合されているため、水中に投下された際に分離することがない。また、土砂混合物と分離防止剤とが均一に混合されているため、埋め立てにムラが生じる虞がない。

【図面の簡単な説明】

【0059】

【図1】本実施形態に係る埋め立て材製造装置の概略構成図である。

【図2】土砂フィーダ装置の正面図及び断面図である。

【図3】本実施形態に係る埋め立て材製造装置の概略構成図である。

【図4】本実施形態の埋め立て材製造装置の一部の概略構成図である。

【図5】落下時の土砂混合物の横断面図及び分離防止剤溶解液の噴射状態を示す図である。

【図6】落下時の土砂混合物の横断面図及び分離防止剤溶解液の噴射状態を示す図である。

【図7】実施形態2に係る埋め立て材製造装置の概略構成図である。

【符号の説明】

【0060】

10 ベルトコンベア

20 土砂フィーダ装置

21 土砂ホッパ

22 ベルトフィーダ

23 上部開口

24 排出口

30 セメント供給装置

31 セメントサイロ

32 セメントホッパ

33 テーブルフィーダ

40 混合装置

41 筐体

42 供給口

44 回動軸

45 チェーン

50 ベルトコンベア

60 ノズルスプレー(噴射手段)

70 計測装置

80 海水槽

81 水汲み上げポンプ

82 分離防止剤給粉機

83 分離防止剤溶解槽

84 給水ポンプ

85 攪拌機

86 分離防止剤溶解液ポンプ

87 分離防止剤溶解液貯槽

88 定量ポンプ

100 自走式混合機

101 土砂ホッパ

102 ベルトフィーダ

103 排出口

104 セメントホッパ

105 筐体

106 ソイルカッタ

107 ロータリハンマー

【技術分野】

【0001】

本発明は、土砂混合物に分離防止剤を連続的に混合して水中に投下するための埋め立て材を製造する埋め立て材製造装置に関する。

【背景技術】

【0002】

一般的に、河川・湖沼・海域などにおいて人工島などを築造する場合、鋼矢板、鋼管矢板、コンクリート壁等によって囲った内部に土砂を投入して埋め立てる。このような埋立てに用いられる土砂の性質は施工の難易と完成後の品質を左右するものであるため、土砂は均一なものを使用することが好ましい。このため、土砂に事前に土質改良材(安定材、分離防止材等)を混合して埋立て土および盛土を造ることが行われている。この混合材料から成る埋立て土および盛土の製造には色々な様式のミキサー、例えば道路路盤などの改良構造土用にはドラム式連続ミキサーが使用されているが、これらのミキサーはその能力、大きさ、価格、省力化、自動化等の点で多量の連続混合には適さない。

【0003】

そこで、本出願人は、土砂と土質改良材を連続的に混合する方法およびこの方法を実施するためのプラントを先に提案している(特許文献1参照)。上記のように土砂の性質は施工の難易と完成後の品質を左右するものであるため、土砂と土質改良材をより容易に均一に混合する方法が求められている。

【0004】

【特許文献1】特公平6−17571号公報(特許請求の範囲等)

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明は、このような事情に鑑み、土砂混合物と分離防止剤とが均一に混合した埋め立て材を製造する埋め立て材製造装置を提供することを課題とする。

【課題を解決するための手段】

【0006】

上記課題を解決する本発明の第1の態様は、土砂と安定材とを混合した土砂混合物に分離防止剤を連続的に混合して、水中に投下する埋め立て材を製造する埋め立て材製造装置であって、前記土砂混合物を搬送して終端で落下させるベルトコンベアと、前記ベルトコンベアの終端から落下する前記土砂混合物に、分離防止剤を溶解した分離防止剤溶解液を噴射する噴射手段とを具備し、前記噴射手段からの前記分離防止剤溶解液の噴射状態は、前記土砂混合物の落下時の横断面形状を考慮して決定されていることを特徴とする埋め立て材製造装置にある。

【0007】

かかる第1の態様では、落下する土砂混合物の横断面形状を考慮して分離防止剤溶解液の噴射状態を決定することにより、土砂混合物と分離防止剤とが所定割合で均一に混合した埋め立て材を得ることができる。

【0008】

本発明の第2の態様は、第1の態様に記載の埋め立て材製造装置において、前記噴射状態は前記分離防止剤溶解液の噴射圧力の調整により決定されていることを特徴とする埋め立て材製造装置にある。

【0009】

かかる第2の態様では、落下する土砂混合物の中央部まで分離防止剤溶解液を到達させるような噴射圧力に決定することにより、土砂混合物と分離防止剤とが所定割合で均一に混合した埋め立て材を得ることができる。

【0010】

本発明の第3の態様は、第1又は2の態様に記載の埋め立て材製造装置において、前記噴射状態は前記土砂混合物に接触する際の前記分離防止剤溶解液の幅方向の流量分布の調整により決定されていることを特徴とする埋め立て材製造装置にある。

【0011】

かかる第3の態様では、土砂混合物に対して均一に分離防止剤溶解液の流量分布を決定することにより、均一に混合した埋め立て材を得ることができる。

【0012】

本発明の第4の態様は、第1〜3のいずれか1つの態様に記載の埋め立て材製造装置において、前記噴射状態は前記分離防止剤溶解液の濃度の調整により決定されていることを特徴とする埋め立て材製造装置にある。

【0013】

かかる第4の態様では、濃度を調整することにより、均一に混合した埋め立て材を得ることができる。

【0014】

本発明の第5の態様は、第1〜4のいずれか1つの態様に記載の埋め立て材製造装置において、前記ベルトコンベアの搬送面近傍に前記土砂混合物の落下時の横断面形状を規制する規制手段を具備することを特徴とする埋め立て材製造装置にある。

【0015】

かかる第5の態様では、土砂混合物の落下状態を一定に保つことができ、土砂混合物と分離防止剤とを均一に混合した埋め立て材を容易に得ることができる。

【0016】

本発明の第6の態様は、第1〜5のいずれか1つの態様に記載の埋め立て材製造装置において、前記土砂を供給する土砂供給装置と、前記安定材を供給する安定材供給装置と、供給される前記土砂及び前記安定材を混合して土砂混合物とする混合装置とを前記ベルトコンベアの始端側に配設することを特徴とする埋め立て材製造装置にある。

【0017】

かかる第6の態様では、土砂混合物と分離防止剤とを均一に混合した埋め立て材を容易に得ることができる。

【発明を実施するための最良の形態】

【0018】

以下、本発明を実施するための最良の形態について説明する。なお、本実施形態の説明は例示であり、本発明は以下の説明に限定されない。

【0019】

図1は、本発明の一実施形態に係る埋め立て材製造装置の概略構成図である。

【0020】

図1に示すように、第1ベルトコンベア10が搬送方向に向けて上昇するように傾斜して配設されている。第1ベルトコンベア10には、その始端部に、後述する土砂フィーダ装置20から土砂が供給され、その下流側にセメント供給装置(安定材供給装置)30から安定材の一例であるセメントが供給される。そして、これらの土砂及びセメントを第1ベルトコンベア10の終端から落下させて混合装置40に供給する。

【0021】

なお、本実施形態では単一のベルトコンベアから構成されているが、このような構成に限定されず、複数のベルトコンベアを直列的に連結して第1のベルトコンベアとしてもよい。また、第1のベルトコンベア10は、搬送方向に向けて上昇している必要はなく、水平であってもよい。

【0022】

図2(a)は、土砂フィーダ装置の正面図であり、図2(b)は、図2(a)のA−A’線断面図である。

【0023】

図示するように、土砂フィーダ装置20は、上部開口23を介して土砂が供給される土砂ホッパ21と、土砂ホッパ21内の土砂を外部へ搬送するベルトフィーダ22とを備えている。土砂ホッパ21には、側面に排出口24が設けられ、土砂ホッパ21の底部には開口部が設けられている。ベルトフィーダ22は、当該開口部を介して土砂を受け止め、排出口24を介して外部に土砂を搬送するように配設されている。ベルトフィーダ22の終端部は、第1ベルトコンベア10の始端部の上方に位置しており、ベルトフィーダ22により搬送された土砂は、終端部から落下して第1ベルトコンベア10の始端部に供給される。

【0024】

図1に戻り、セメント供給装置30は、粉末状のセメントを貯蔵するセメントサイロ31と、セメントサイロ31から供給されたセメントを蓄えるセメントホッパ32と、セメントホッパ32からのセメントを第1ベルトコンベア10上に落下させるテーブルフィーダ33とから構成されている。

【0025】

セメントホッパ32には、常に所定量のセメントが貯蔵されるようにセメントサイロ31からセメントが供給されている。また、テーブルフィーダ33には、セメントホッパ32からセメントが供給される。テーブルフィーダ33は、単位時間当たりの排出量が一定となるようにセメントを外部へ排出する。

【0026】

なお、本実施形態ではセメントを所定量供給するものとしてテーブルフィーダ33を用いたが、これに限定されない。例えば、スクリューフィーダ、ロータリーフィーダ等、設定値に基づいて所定量のセメントを供給できるものであればよい。

【0027】

混合装置40は、円筒状の筐体41内で高速回転するチェーン45により、土砂及びセメントを破砕・混合するものである。詳言すると、筐体41には上部に、開口部である供給口42が設けられており、供給口42を介して第1ベルトコンベア10の終端部から落下した土砂及びセメントを受け入れるようになっている。また、筐体41内には回動軸44が回動自在に設けられている。回動軸44には、複数本のチェーン45が取り付けられている。

【0028】

回動軸44が回動すると、チェーン45も回動軸44を中心に回動する。この状態で、供給口42から土砂及びセメントが供給されると、土砂及びセメントが筐体41内を落下する間に、チェーン45により破砕・混合される。以降、混合装置40により混合された土砂及びセメントを土砂混合物と称する。土砂混合物は、混合装置40から混合装置40の下方に配設された第2ベルトコンベア50上に排出される。

【0029】

なお、本実施形態では、混合装置として高速回転するチェーン45により破砕・混合したが、これに限定されず、土砂及びセメントを混合できるものであればよい。

【0030】

第2ベルトコンベア50は、混合装置40から排出される土砂混合物を所定の場所へ搬送するように配設されている。また、第2ベルトコンベア50の終端部の下方には、該終端部から落下する土砂混合物に対して分離防止剤溶解液を噴射する噴射手段の一例であるノズルスプレー60が2つ配設されている。各ノズルスプレー60は、落下する土砂混合物を挟みこむように相対向する両側に配置され、土砂混合物の両側から分離防止剤溶解液を噴射している。これにより土砂混合物と分離防止剤溶解液とがほぼ均一に混合するようになっている。

【0031】

ノズルスプレー60から噴射される分離防止剤溶解液は、土砂混合物に含まれる土砂の乾燥重量に対して所定比率の分離防止剤が溶解されている。これにより、第2ベルトコンベア50から落下する土砂混合物に分離防止剤溶解液が噴射されることにより、土砂、セメント、及び分離防止剤が所定の比率で混合された埋め立て材が形成される。

【0032】

ここで分離防止剤は、水中における土砂とセメントとの分離を防止する水溶性高分子材料であり、例えば、セルロース系、アクリル系等の水溶性高分子が挙げられる。分離防止剤溶解液は、次のように形成される。

【0033】

図3は、本実施形態に係る埋め立て材製造装置の概略構成図である。

【0034】

図示するように、海水槽80は、水汲み上げポンプ81により汲み上げられた海水を貯留する。また、分離防止剤給粉機82は、粉末状の分離防止剤を貯蔵している。

【0035】

分離防止剤溶解槽83には、海水槽80から給水ポンプ84を介して海水が供給され、分離防止剤給粉機82から分離防止剤が供給される。これにより、海水に分離防止剤が溶解して分離防止剤溶解液が形成される。なお、分離防止剤溶解槽83には、攪拌機85が設けられており、攪拌機85は、攪拌により、海水への分離防止剤の溶解を促進させる。分離防止剤溶解槽83で形成された分離防止剤溶解液は、分離防止剤溶解液ポンプ86を介して分離防止剤溶解液貯槽87に供給される。

【0036】

分離防止剤溶解液貯槽87とノズルスプレー60とは、定量ポンプ88を介して接続されており、分離防止剤溶解液貯槽87に貯留された分離防止剤溶解液は、定量ポンプ88によって所定圧力にまで昇圧されて、ノズルスプレー60を介して、第2ベルトコンベア50から落下する土砂混合物に噴射される。

【0037】

また、分離防止剤溶解液貯槽87は、内部に貯留されている分離防止剤溶解液の量が一定となるように、分離防止剤溶解槽83から分離防止剤溶解液が供給されている。また、分離防止剤溶解槽83も同様に、内部に貯留されている分離防止剤溶解液の量が一定となるように、海水槽80から海水が供給され、分離防止剤給粉機82から分離防止剤が供給されている。

【0038】

なお、本実施形態では、分離防止剤溶解液の溶媒として海水を用いたが、水を用いてもよい。

【0039】

上述の埋め立て材製造装置の一連の動作を簡単に説明する。第1ベルトコンベア10に、土砂フィーダ装置20から土砂が供給され、セメント供給装置30からセメントが供給される。これらの土砂及びセメントは第1ベルトコンベア10により混合装置40に搬送される。そして混合装置40では土砂及びセメントから土砂混合物が形成される。土砂混合物は、第2ベルトコンベア50から落下する際に、ノズルスプレー60から分離防止剤溶解液が噴射され、これにより土砂混合物と分離防止剤溶解液が混合して埋め立て材が形成される。

【0040】

図4を用いて、埋め立て材製造装置の一部についてさらに詳述する。同図は、本実施形態の埋め立て材製造装置の一部の概略構成図である。 図4に示すように、第2ベルトコンベア50の搬送面近傍には、搬送される土砂混合物を所定の高さに規制する規制ブレード51が設けられている。この規制ブレード51により、ベルトコンベア50の終端から落下する土砂混合物の量は一定に保たれる。

【0041】

第2ベルトコンベア50の終端部下方には、第2ベルトコンベア50から落下する土砂混合物に分離防止剤溶解液を噴射する2つのノズルスプレー60(60A、60B)が設けられている。このノズルスプレー60Aとノズルスプレー60Bは、落下する土砂混合物を両側から挟み込むように且つそれぞれが落下する土砂混合物から等距離となるように、すなわち落下する土砂混合物を中心に相対向するように配設されている。これらノズルスプレー60は、土砂混合物の両側から分離防止剤溶解液を噴射し、土砂混合物と分離防止剤溶解液とをほぼ均一に混合することができる。なお、各ノズルスプレー60は、分離防止剤溶解液が土砂混合物に衝突する力(以下、分離防止剤溶解液の接触圧力とする)が低下しないように、落下する土砂混合物と近い位置に設ける。

【0042】

また、各ノズルスプレー60は、土砂混合物の落下方向に対して直交する方向から分離防止剤溶解液を噴射するようになっている。

【0043】

ノズルスプレー60から噴射される分離防止剤溶解液の噴射形状は、好ましくは上下方向への広がりが少ない形状であり、特に好ましくは水平方向へ広がる膜状である。噴射圧力が上下方向へ分散しない分、水平方向に集中させることができ、落下する土砂混合物の中央部まで十分に分離防止剤溶解液を進入させることができる。

【0044】

ここで、土砂混合物の落下時の横断面形状を考慮した分離防止剤溶解液の噴射状態の決定について説明する。

【0045】

本発明における土砂混合物の落下時の横断面形状とは、落下時の水平方向の断面形状を指し、断面の大きさも考慮したものである。そして、分離防止剤溶解液の噴射状態の決定とは、土砂混合物の落下時の横断面形状を考慮してノズルスプレー60の種類、数、配置を選定し、分離防止剤溶解液の噴射圧力、分離防止剤溶解液の幅方向の流量分布、分離防止剤溶解液の噴射幅、分離防止剤溶解液の濃度を調整するように制御することである。なお、分離防止剤溶解液の噴射圧力とは、ノズルスプレー60に分離防止剤溶解液が流入する際の圧力のことである。また、分離防止剤溶解液の幅方向の流量分布とは、落下する土砂混合物に接触する際の分離防止剤溶解液の水平方向の流量分布のことであり、分離防止剤溶解液の噴射幅とは、分離防止剤溶解液が落下する土砂混合物に接触する際の幅のことである。

【0046】

まず、ノズルスプレー60は、落下する土砂混合物の横断面の大きさを考慮して、種類、数、及び配置を適宜選択する。本実施形態では、規制ブレード51を用いて第2ベルトコンベア50上の土砂混合物の高さが一定となるように規制しているため、落下する土砂混合物の横断面形状は矩形状となっている。図5に示すように、比較的小さな矩形状の場合には、上述したように2つのノズルスプレー60A及びノズルスプレー60Bを相対向するように設ければよい。このとき、土砂混合物の横断面形状が矩形状であるため、このノズルスプレー60A及びノズルスプレー60Bは、分離防止剤溶解液の幅方向の接触圧力が略均一で、分離防止剤溶解液の幅方向の流量分布が均一ものを選択する。また、図6に示すように、落下する土砂混合物の横断面形状が比較的小さな楕円状の場合には、2つのノズルスプレー60C及びノズルスプレー60Dを相対向するように設ければよい。このとき、分離防止剤溶解液の幅方向中央部の噴射圧力が強く、分離防止剤溶解液の幅方向中央部の噴射量が多くなるノズルスプレーを選択する。図示しないが、落下する土砂混合物の横断面形状の幅が大きい場合には、ノズルスプレーを多数用いるのが好ましい。このとき、ノズルスプレーは偶数個とし、落下する土砂混合物を中心に相対向するように配置する。また、各ノズルスプレーは、横断面形状の幅方向において噴射漏れのないように、互いの噴射が若干交差する状態となるように配置する。

【0047】

そして、分離防止剤溶解液の噴射幅が落下する土砂混合物の横断面形状の最大幅以上となるように設定する。図5及び図6に示すように、相対向する2つのノズルスプレーを用いる場合は、各ノズルスプレーの分離防止剤溶解液の噴射幅が落下する土砂混合物の横断面形状の最大幅以上となるようにする。ノズルスプレーを多数用いる場合は、ノズルスプレーの噴射の幅方向最端部同士の距離が、落下する土砂混合物の横断面形状の最大幅以上となるようにする。なお、各ノズルスプレー60から噴射する分離防止剤溶解液の横断面方向への広がり、すなわち分離防止剤溶解液の噴射角度は、特に限定されないが、例えば、60〜90°が好ましい。噴射角度が小さくなりすぎると、土砂混合物の落下幅を狭くして単位時間当たりの処理量を減少させるか、ノズルスプレーを多数用いる必要があるためである。一方、噴射角度が大きくなりすぎると、横断面形状の幅方向端部において、分離防止剤溶解液の接触圧力を十分に確保することができなくなり、土砂混合物の厚み方向(幅方向と直行する方向)中央部まで分離防止剤溶解液が到達しない虞があるためである。

【0048】

分離防止剤溶解液の噴射圧力は、一般的には噴射量に比例するが、分離防止剤溶解液が横断面形状の中央部まで十分に到達するように設定する。すなわち、土砂混合物の単位時間当たりの落下量だけではなく、土砂混合物の横断面形状を考慮して噴射圧力を調整する。例えば、土砂混合物の単位時間当たりの落下量が同じであっても、土砂混合物の横断面形状が厚み方向(幅方向と直行する方向)に広がっている場合には、噴射圧力を高く設定する。これにより、土砂混合物の幅方向中央部の厚み方向内部まで分離防止剤溶解液を到達させることができる。また、ノズルスプレーを多数用いる場合は、各ノズルスプレーの噴射圧力は同一となるようにしても異なるようにしてもよい。土砂混合物の横断面形状が矩形状の場合には、各ノズルスプレーの噴射圧力がいずれも同一となるようにすればよく、土砂混合物の横断面形状が楕円状の場合には、幅方向端部に配置されたノズルスプレーの噴射圧力よりも幅方向中央部に配置されたノズルスプレーの噴射圧力を大きくすればよい。

【0049】

上記で説明したように、土砂混合物の横断面形状を考慮して分離防止剤溶解液の噴射圧力や流量分布を決定すると、単位時間当たりの分離防止剤溶解液の噴射量が決定する。一方、土砂混合物と分離防止剤溶解液との混合比は、例えば、重量比が20:1〜10:1の範囲の何れかの所定割合に設定される。このように分離防止剤溶解液の単位時間当たりの噴射量、土砂混合物の単位時間当たりの落下量、及び分離防止剤と土砂混合物の混合比を考慮して、分離防止剤溶解液の濃度を決定する。例えば、分離防止剤溶解液の噴射圧力を高くして、分離防止剤溶解液の単位時間当たりの噴射量が多くなる場合、分離防止剤溶解液の濃度は低く設定される。

【0050】

上述したように、落下時の横断面形状を考慮した分離防止剤溶解液の噴射状態の決定を行うことにより、土砂混合物と分離防止剤とを所定の混合比で均一に混合することができる。

【0051】

本実施形態の埋め立て材製造装置を用いることにより、土砂混合物と分離防止剤とが均一に混合された埋め立て材を多量に得ることができる。

【0052】

なお、本実施形態では、規制ブレード51を用いて土砂混合物の落下状態を規制したが、土砂混合物の落下状態の規制手段はこれに限定されない。例えば、第2ベルトコンベア50の終端上方部に規制板を設けたり、第2ベルトコンベア50の終端上方部に中空の円筒体や直方体の規制装置を設けたりすることにより、土砂混合物の落下状態を規制してもよい。なお、土砂混合物の落下状態は必ずしも規制しなくてもよい。この場合は、例えば、混合装置から排出する土砂混合物の量を一定となるように調製する。

【0053】

(実施形態2)

図7に、実施形態2の埋め立て材製造装置の概略構成を示す。なお、上記実施形態と同一部分には同一番号を付し、重複する説明は省略する。

【0054】

図7に示すように、自走式混合機100は、土砂が供給される土砂ホッパ101と、土砂ホッパ101内の土砂を外部へ搬送するベルトフィーダ102を備えている。この土砂ホッパ101には、側面に排出口103が設けられ、土砂ホッパ101の底部には開口部が設けられている。ベルトフィーダ102は、当該開口部を介して土砂を受け止め、排出口103を介して外部に土砂を搬送するように配設されている。このベルトフィーダ102は終端部側が筐体105に挿入された状態で回転自在に保持されている。

【0055】

筐体105の上部にはセメントを蓄えるセメントホッパ104が設けられている。このセメントホッパ104の上部は、供給管を介して自走式混合機100の外部に設けられたセメントサイロ31Aと接続されている。そして、セメントホッパ104の底部にはセメントを筐体105内のベルトフィーダ102に供給するための開口部が設けられている。セメントサイロ31Aから供給される粉末状セメントは、供給管を介してセメントホッパ104に供給され、セメントホッパ104の開口部からベルトフィーダ102へと供給される。

【0056】

また、筐体105内のベルトフィーダ102の終端部には、土砂及びセメントを破砕・混合するソイルカッタ106が設けられており、ベルトフィーダ102の終端下方部には、土砂及びセメントを破砕・混合するロータリハンマー107が設けられている。ベルトフィーダ102により搬送される土砂及びセメントは、ソイルカッタ106により切削・混合されながらベルトフィーダ102の終端より落下し、筐体105内を落下する間にロータリハンマー107により破砕・混合されて土砂混合物となる。土砂混合物は、ロータリハンマー107の下方に配設されたベルトコンベア108上に落下して、端部が搬送方向に向けて上昇するように傾斜したベルトコンベア109へと搬送され、自走式混合機100の供給口110から排出される。なお、 ソイルカッタ106及びロータリハンマー107により破砕・混合したが、これに限定されず、土砂及びセメントを混合できるものであればよい。

【0057】

自走式混合機100の供給口110の下方には、供給口110から落下する土砂混合物に対して分離防止剤溶解液を噴射するノズルスプレー60が2つ配設されている。

【0058】

本発明の埋め立て材製造装置を用いて製造された埋め立て材は、土砂混合物と分離防止剤とが十分に混合されているため、水中に投下された際に分離することがない。また、土砂混合物と分離防止剤とが均一に混合されているため、埋め立てにムラが生じる虞がない。

【図面の簡単な説明】

【0059】

【図1】本実施形態に係る埋め立て材製造装置の概略構成図である。

【図2】土砂フィーダ装置の正面図及び断面図である。

【図3】本実施形態に係る埋め立て材製造装置の概略構成図である。

【図4】本実施形態の埋め立て材製造装置の一部の概略構成図である。

【図5】落下時の土砂混合物の横断面図及び分離防止剤溶解液の噴射状態を示す図である。

【図6】落下時の土砂混合物の横断面図及び分離防止剤溶解液の噴射状態を示す図である。

【図7】実施形態2に係る埋め立て材製造装置の概略構成図である。

【符号の説明】

【0060】

10 ベルトコンベア

20 土砂フィーダ装置

21 土砂ホッパ

22 ベルトフィーダ

23 上部開口

24 排出口

30 セメント供給装置

31 セメントサイロ

32 セメントホッパ

33 テーブルフィーダ

40 混合装置

41 筐体

42 供給口

44 回動軸

45 チェーン

50 ベルトコンベア

60 ノズルスプレー(噴射手段)

70 計測装置

80 海水槽

81 水汲み上げポンプ

82 分離防止剤給粉機

83 分離防止剤溶解槽

84 給水ポンプ

85 攪拌機

86 分離防止剤溶解液ポンプ

87 分離防止剤溶解液貯槽

88 定量ポンプ

100 自走式混合機

101 土砂ホッパ

102 ベルトフィーダ

103 排出口

104 セメントホッパ

105 筐体

106 ソイルカッタ

107 ロータリハンマー

【特許請求の範囲】

【請求項1】

土砂と安定材とを混合した土砂混合物に分離防止剤を連続的に混合して、水中に投下する埋め立て材を製造する埋め立て材製造装置であって、

前記土砂混合物を搬送して終端で落下させるベルトコンベアと、

前記ベルトコンベアの終端から落下する前記土砂混合物に、分離防止剤を溶解した分離防止剤溶解液を噴射する噴射手段とを具備し、

前記噴射手段からの前記分離防止剤溶解液の噴射状態は、前記土砂混合物の落下時の横断面形状を考慮して決定されていることを特徴とする埋め立て材製造装置。

【請求項2】

請求項1に記載の埋め立て材製造装置において、前記噴射状態は前記分離防止剤溶解液の噴射圧力の調整により決定されていることを特徴とする埋め立て材製造装置。

【請求項3】

請求項1又は2に記載の埋め立て材製造装置において、前記噴射状態は前記土砂混合物に接触する際の前記分離防止剤溶解液の幅方向の流量分布の調整により決定されていることを特徴とする埋め立て材製造装置。

【請求項4】

請求項1〜3のいずれか一項に記載の埋め立て材製造装置において、前記噴射状態は前記分離防止剤溶解液の濃度の調整により決定されていることを特徴とする埋め立て材製造装置。

【請求項5】

請求項1〜4のいずれか一項に記載の埋め立て材製造装置において、前記ベルトコンベアの搬送面近傍に前記土砂混合物の落下時の横断面形状を規制する規制手段を具備することを特徴とする埋め立て材製造装置。

【請求項6】

請求項1〜5のいずれか一項に記載の埋め立て材製造装置において、前記土砂を供給する土砂供給装置と、前記安定材を供給する安定材供給装置と、供給される前記土砂及び前記安定材を混合して土砂混合物とする混合装置とを前記ベルトコンベアの始端側に配設することを特徴とする埋め立て材製造装置。

【請求項1】

土砂と安定材とを混合した土砂混合物に分離防止剤を連続的に混合して、水中に投下する埋め立て材を製造する埋め立て材製造装置であって、

前記土砂混合物を搬送して終端で落下させるベルトコンベアと、

前記ベルトコンベアの終端から落下する前記土砂混合物に、分離防止剤を溶解した分離防止剤溶解液を噴射する噴射手段とを具備し、

前記噴射手段からの前記分離防止剤溶解液の噴射状態は、前記土砂混合物の落下時の横断面形状を考慮して決定されていることを特徴とする埋め立て材製造装置。

【請求項2】

請求項1に記載の埋め立て材製造装置において、前記噴射状態は前記分離防止剤溶解液の噴射圧力の調整により決定されていることを特徴とする埋め立て材製造装置。

【請求項3】

請求項1又は2に記載の埋め立て材製造装置において、前記噴射状態は前記土砂混合物に接触する際の前記分離防止剤溶解液の幅方向の流量分布の調整により決定されていることを特徴とする埋め立て材製造装置。

【請求項4】

請求項1〜3のいずれか一項に記載の埋め立て材製造装置において、前記噴射状態は前記分離防止剤溶解液の濃度の調整により決定されていることを特徴とする埋め立て材製造装置。

【請求項5】

請求項1〜4のいずれか一項に記載の埋め立て材製造装置において、前記ベルトコンベアの搬送面近傍に前記土砂混合物の落下時の横断面形状を規制する規制手段を具備することを特徴とする埋め立て材製造装置。

【請求項6】

請求項1〜5のいずれか一項に記載の埋め立て材製造装置において、前記土砂を供給する土砂供給装置と、前記安定材を供給する安定材供給装置と、供給される前記土砂及び前記安定材を混合して土砂混合物とする混合装置とを前記ベルトコンベアの始端側に配設することを特徴とする埋め立て材製造装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2009−209661(P2009−209661A)

【公開日】平成21年9月17日(2009.9.17)

【国際特許分類】

【出願番号】特願2008−56884(P2008−56884)

【出願日】平成20年3月6日(2008.3.6)

【出願人】(000000549)株式会社大林組 (1,758)

【出願人】(000166627)五洋建設株式会社 (364)

【出願人】(000219406)東亜建設工業株式会社 (177)

【出願人】(000222668)東洋建設株式会社 (131)

【出願人】(000231198)日本国土開発株式会社 (51)

【Fターム(参考)】

【公開日】平成21年9月17日(2009.9.17)

【国際特許分類】

【出願日】平成20年3月6日(2008.3.6)

【出願人】(000000549)株式会社大林組 (1,758)

【出願人】(000166627)五洋建設株式会社 (364)

【出願人】(000219406)東亜建設工業株式会社 (177)

【出願人】(000222668)東洋建設株式会社 (131)

【出願人】(000231198)日本国土開発株式会社 (51)

【Fターム(参考)】

[ Back to top ]