埋設二重管の管間空洞充填方法、埋設二重管の防食管理方法

【課題】プローブ電極に析出物が生じない埋設二重管の管間空洞充填方法を提供する。

【解決手段】乾燥粉粒体40を用いて埋設二重管10の管間空洞を充填する方法であって、埋設二重管10の一端から管間空洞内に空気流を用いて乾燥粉粒体40を流入させることで、管間空洞に乾燥粉粒体40を充填するステップと、管間空洞に充填された乾燥粉粒体40に所定分量の水分を供給して湿潤させるステップと、を有し、乾燥粉粒体40は、重量比で天然岩石よりも多くのSi成分を有する。

【解決手段】乾燥粉粒体40を用いて埋設二重管10の管間空洞を充填する方法であって、埋設二重管10の一端から管間空洞内に空気流を用いて乾燥粉粒体40を流入させることで、管間空洞に乾燥粉粒体40を充填するステップと、管間空洞に充填された乾燥粉粒体40に所定分量の水分を供給して湿潤させるステップと、を有し、乾燥粉粒体40は、重量比で天然岩石よりも多くのSi成分を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、埋設二重管の管間空洞を充填する方法、およびその埋設二重管の防食状態を管理する方法に関するものである。

【背景技術】

【0002】

従来、地下空洞を充填する方法に関し、『従来の空洞充填方法は主にセメントを含むスラリー材によるもので、土壌汚染。水質汚染が懸念される。また、産業廃棄物の処分の問題がある。』ことを課題とした技術として、『砕石微粉末や石炭灰を主成分とする乾燥粉粒体を空気流を用いて地下空洞に充填するという手段を採用した。具体的には、空洞の一端に配した輸送管を通じて乾燥粉粒体を粉粒体輸送車により空洞内に空気流を用いて流入する一方、空洞の他端に配した排気管を通じてバキューム車により空洞内の空気を吸引するという手段、または、空洞の奥端まで配管した下向きのスリット状開口部を有する輸送管を通じて乾燥粉粒体を粉粒体輸送車により空気流を用いて流入させるという手段を採用した。』というものが提案されている。

【0003】

また、『浮力が働かず、比重差があってもプレミックスが可能である粉体を、空洞に充填することのできる粉体充填工法により充填材を充填した後に加水する方法を開示する。』ことを目的とした技術として、『基本的な工法として、乾燥した粉体を空洞に充填した後、前記粉体に液体を付与し、加湿する。具体的な第1の工法では、空洞には予め液体を滴下させるためのオリフィスを有する給液管を設け、給液を行う。第2の工法では、空洞内の下方部に予め液体を貯留した後に、乾燥した粉体を充填して給液を行う。第3の工法では、乾燥した粉体を地下に存在する空洞に対して充填した後、地下水、または雨水の流入により水分を供給し、粉体を湿潤させる。粉体は、セメント粉と砕石微粉末を混合した粉体、あるいはフライアッシュにセメント粉を混合した粉体を選択的に採用する。』というものが提案されている(特許文献2)。

【0004】

【特許文献1】特開2002−155527号公報(要約)

【特許文献2】特開2006−97298号公報(要約)

【発明の開示】

【発明が解決しようとする課題】

【0005】

上記特許文献1に記載の技術を用いて埋設二重管の管間空洞を充填した後、埋設二重管に電気防食を施すため、防食電流を供給することがある。この場合、埋設二重管の内管にも防食電流が到達するよう、乾燥粉粒体に所定分量の水分を供給して湿潤させる。

乾燥粉粒体に水分を供給する方法としては、例えば上記特許文献2に記載の技術を用いることができる。

【0006】

一方、埋設二重管を上述の手法で敷設した後、内管に防食電流が到達していることを確認して防食状態を管理するため、内管と電気的に導通したプローブ電極を内管表面に配設して電圧や電流を測定することがある。

このとき、乾燥粉粒体の成分によっては、その成分が水分中にイオンとして溶け出し、防食電流と電気的に反応して、プローブ電極の表面に析出することがある。この電極析出物は、プローブ電極を用いた正確な電流や電圧の測定を妨げるため、防食管理の観点から好ましくない。

【0007】

本発明は、上記のような課題を解決するためになされたものであり、プローブ電極に析出物が生じない埋設二重管の管間空洞充填方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明に係る埋設二重管の管間空洞充填方法は、乾燥粉粒体を用いて埋設二重管の管間空洞を充填する方法であって、前記埋設二重管の一端から前記管間空洞内に空気流を用いて乾燥粉粒体を流入させることで、前記管間空洞に前記乾燥粉粒体を充填するステップと、前記管間空洞に充填された前記乾燥粉粒体に所定分量の水分を供給して湿潤させるステップと、を有し、前記乾燥粉粒体は、重量比で天然岩石よりも多くのSi成分を有するものである。

【発明の効果】

【0009】

本発明に係る埋設二重管の管間空洞充填方法によれば、析出物が生じにくいような成分で構成された乾燥粉粒体を用いて埋設二重管の管間空洞を充填するので、内管にプローブ電極を配設して防食管理を継続的に実施しても、プローブ電極に析出物が生じず、正確な防食管理を行うことができる。

【発明を実施するための最良の形態】

【0010】

実施の形態1.

図1は、本発明の実施の形態1に係る埋設二重管の管間空洞充填方法を実施している様子を示す側断面図である。

各種配管敷設工事をする際、鉄道、水路、地下埋設物、その他の構造物が近隣に存在するような場合には、鋼管等を油圧ジャッキで押し込む推進工法が用いられる。この鋼管は、後述の図2で説明する二重構造を有している。

また、土圧の影響や、送電鉄塔近くで地絡電流の影響を受ける可能性がある場所では、内管の防護目的で、二重管構造の配管を用いる場合がある。

【0011】

二重管10は、上述の地下に埋設させる鋼管等の配管である。

ジェットパック車20は、タンク内で乾燥粉粒体40を圧縮空気と混合して二重管10の埋設場所に移送し、二重管10の一方の端部から圧縮空気圧で乾燥粉粒体40を二重管10内に圧送する。

バキューム車30は、二重管10の反対側の端部から負圧で二重管10内の空気を吸引することにより、乾燥粉粒体40が二重管10内に充填することを補助する。

【0012】

図2は、二重管10の断面図である。

二重管10は、外管10aと内管10bの二重構造を有する。内管10bは、流体等の被搬送物を搬送するための配管であり、本管とも呼ぶ。外管10aは、上述の観点から内管10bの外側に設けられた配管である。

外管10aと内管10bの間は空洞になっており、次に説明する電気防食を実施するため、図1で説明した方法で乾燥粉粒体40を充填した上で、例えば特許文献2に記載の技術などを用いて所定量の水分を供給し、湿潤させる。

【0013】

図3は、二重管10に電気防食を施している様子を示す図である。

図3において、二重管10の外部に外部電極50を埋設し、直流電源装置60のプラス極を外部電極50に接続し、マイナス極を二重管10の内管10bに接続して、二重管10の内管10bに防食電流を流す。

このとき、外管10aと内管10bの間を充填する乾燥粉粒体40が乾燥したままであると、電気伝導性がほとんど発揮されず、内管10bに防食電流が流入しない。そのため、内管10bにも防食電流が流入するよう、乾燥粉粒体40へ所定分量の水分を供給して湿潤させておく。

【0014】

また、内管10bに防食電流が供給されているか否かを管理するため、内管10bに導通するプローブ電極70を例えば内管10bの表面に配設しておく。

二重管10の防食管理者は、例えば地上に設置した測定装置80で、内管10bに流れる電流や、内管10bの管対地電位を測定し、十分な防食電流が内管10bに供給されているか否かを管理する。

【0015】

以上、二重管10の管間空洞の充填方法と、二重管10の防食状態の管理方法について、図1〜図3を用いて説明した。

【0016】

図3のようにプローブ電極70を配設して防食状態の管理を継続していると、時間経過に伴って、プローブ電極70の表面に析出物が生じる場合がある。

このような析出物は、例えば乾燥粉粒体40中にカルシウム(Ca)が多く含まれる場合に生じやすい。これは、乾燥粉粒体40の水分中にCaがイオンとなって溶け出し、プローブ電極70の表面で結晶化することによる。

【0017】

プローブ電極70の表面に析出物が生じると、内管10bに流れる電流や、内管10bの管対地電位を正確に測定することが困難になり、防食状態を管理する観点から好ましくない。

そこで、このような析出物の生じにくい乾燥粉粒体40を用いて、外管10aと内管10bの間を充填することを考える。

【0018】

一般に、例えば二酸化ケイ素(SiO2)等のケイ素化合物は、Caと比較して水分中に溶け出しにくい。

したがって、Si成分を多く含む乾燥粉粒体40を用いて外管10aと内管10bの間を充填することにより、上述のような析出物の生成を抑えることができる。

【0019】

乾燥粉粒体40は、天然岩石を掘削・切断等する際に生じる粉体を基にすると、効率よく大量に製造することができる。しかし、天然岩石はCa成分を多く含むことがあり、必ずしも上述のように析出物を防ぐ観点からは好ましくない。

そこで、例えばガラスのようにSi成分を多く含む素材を粉砕した粉粒体を用いて乾燥粉粒体40を製造することで、Si成分を多く含み、析出物の生じにくい乾燥粉粒体40を得ることができる。少なくとも、重量比で天然岩石よりもSi成分を多く含む素材を基に製造することが好ましいであろう。

【0020】

もっとも、天然岩石中に含まれるSi成分やCa成分は、採掘地によって大きく異なると思われるため、どの程度のSi成分やCa成分を有する乾燥粉粒体40を製造するかについては、個々の環境に応じて適宜定める。

例えば、天然岩石を粉砕して粉粒体を製造し、これにSiを主成分とするガラスを粉砕して製造した粉粒体を混入する、という手法も考えられる。

これによれば、少なくともその天然岩石よりはSi成分の割合が多い乾燥粉粒体40が得られるので、天然岩石を基に製造した乾燥粉粒体40をそのまま使用するよりは、析出物が生じにくくなるものと想定される。

【0021】

以上のように、本実施の形態1によれば、ガラス素材のように重量比で天然岩石よりもSi成分を多く含む素材を基に乾燥粉粒体40を製造し、これを用いて外管10aと内管10bの間を充填するので、天然岩石を基に乾燥粉粒体40を製造した場合よりも、プローブ電極70の表面に析出物が生じにくくなる。

これにより、内管10bに流れる電流や、内管10bの管対地電位を正確に測定することが容易になり、二重管10の防食状態を適切に管理することができる。

【0022】

実施の形態2.

実施の形態1では、Si成分を多く含む素材を基に乾燥粉粒体40を製造し、これを用いて外管10aと内管10bの間を充填することで、プローブ電極70の表面に析出物が生じにくくする手法を説明した。

本発明の実施の形態2では、具体的にどの程度のSi成分やCa成分を含む素材を用いれば、より確実に析出物の生成を防ぐことができるかを検証した結果を説明する。

【0023】

図4は、乾燥粉粒体40の最適な成分を検証するための検証設備を示す図である。

図4において、土槽100に乾燥粉粒体40を充填し、白金電極110と擬似プローブ120を埋設して、土槽100の外部に設けた直流電源130より直流電流を供給する。

白金電極110は、図3の外部電極50を模擬するものである。

擬似プローブ120は、図3のプローブ電極70を模擬するものであり、二重管10と同一の材質(例えば鋼)で形成する。

図4の環境下で擬似プローブ120の表面に析出物が生じれば、その乾燥粉粒体40を用いて二重管10を充填しても、同様に析出物が生成されるものと想定される。

【0024】

本実施の形態2における検証条件は、以下の通りである。

【0025】

(1)土槽100のサイズは、縦289mm、横439mm、高さ258mmである。

(2)乾燥粉粒体40は、重量比30%の水道水で均一に湿潤させた。

(3)直流電源130より、0.01mA/cm2の直流電流を継続的に供給する。

(4)検証時間は90日間(2160時間)である。

(5)乾燥粉粒体40の組成は、後述の図5の通りである。

(6)擬似プローブ120の表面に析出物が生じているか否かは、目視確認する。わずかでも析出物が生じていれば、析出物有りとする。

【0026】

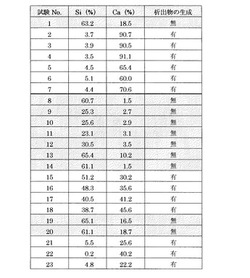

図5は、図4の検証設備の下で、乾燥粉粒体40の組成を様々に変えて、析出物が生じるか否かを検証した結果を示す表である。ここでは、SiとCaの含有率(重量比)に着目し、これらが対比できるように図5を記載した。

図5において、色付きで示した試験No.の検証結果が、擬似プローブ120に析出物が生じなかった際の乾燥粉粒体40の組成を示すものである。

図5に示す検証結果によれば、以下の結果が得られたことが分かる。

【0027】

(1)析出物が確実に生じていないと言えるのは、60.7%(試験No.=8)以上のSi含有率を有する検証結果のみである。

(2)析出物が生じていない検証結果のうち、最大のCa含有率を有するものは、18.7%(試験No.=20)である。

【0028】

ただし、試験No.8では、Caの含有率が非常に低く、そもそもCaを主成分とする析出物が生じ得ないような組成であった可能性が考えられる。そこで、試験No.8の次にCa含有率が少ない検証結果に着目する。

ここでは、試験No.20に着目し、以下の検証結果が導かれる。

【0029】

(3)Si含有率が61.1%以上であれば、析出物は生じていない。

【0030】

以上の検証結果をまとめると、次のことが導かれる。

【0031】

(検証結果1)

析出物を生じさせないためには、少なくとも、乾燥粉粒体40の重量比61.1%以上をSi成分で構成することが必要である。

(検証結果2)

析出物を生じさせないためには、少なくとも、Ca成分の重量比が18.7%以下となるように乾燥粉粒体40を構成することが必要である。

【0032】

以上、本実施の形態2では、具体的にどの程度のSi成分やCa成分を含む素材を用いれば、より確実に析出物の生成を防ぐことができるかを検証した結果を説明した。

【図面の簡単な説明】

【0033】

【図1】実施の形態1に係る埋設二重管の管間空洞充填方法を実施している様子を示す側断面図である。

【図2】二重管10の断面図である。

【図3】二重管10に電気防食を施している様子を示す図である。

【図4】乾燥粉粒体40の最適な成分を検証するための検証設備を示す図である。

【図5】図4の検証設備の下で、乾燥粉粒体40の組成を様々に変えて、析出物が生じるか否かを検証した結果を示す表である。

【符号の説明】

【0034】

10 二重管、10a 外管、10b 内管、20 ジェットパック車、30 バキューム車、40 乾燥粉粒体、50 外部電極、60 直流電源装置、70 プローブ電極、80 測定装置、100 土槽、110 白金電極、120 擬似プローブ、130 直流電源。

【技術分野】

【0001】

本発明は、埋設二重管の管間空洞を充填する方法、およびその埋設二重管の防食状態を管理する方法に関するものである。

【背景技術】

【0002】

従来、地下空洞を充填する方法に関し、『従来の空洞充填方法は主にセメントを含むスラリー材によるもので、土壌汚染。水質汚染が懸念される。また、産業廃棄物の処分の問題がある。』ことを課題とした技術として、『砕石微粉末や石炭灰を主成分とする乾燥粉粒体を空気流を用いて地下空洞に充填するという手段を採用した。具体的には、空洞の一端に配した輸送管を通じて乾燥粉粒体を粉粒体輸送車により空洞内に空気流を用いて流入する一方、空洞の他端に配した排気管を通じてバキューム車により空洞内の空気を吸引するという手段、または、空洞の奥端まで配管した下向きのスリット状開口部を有する輸送管を通じて乾燥粉粒体を粉粒体輸送車により空気流を用いて流入させるという手段を採用した。』というものが提案されている。

【0003】

また、『浮力が働かず、比重差があってもプレミックスが可能である粉体を、空洞に充填することのできる粉体充填工法により充填材を充填した後に加水する方法を開示する。』ことを目的とした技術として、『基本的な工法として、乾燥した粉体を空洞に充填した後、前記粉体に液体を付与し、加湿する。具体的な第1の工法では、空洞には予め液体を滴下させるためのオリフィスを有する給液管を設け、給液を行う。第2の工法では、空洞内の下方部に予め液体を貯留した後に、乾燥した粉体を充填して給液を行う。第3の工法では、乾燥した粉体を地下に存在する空洞に対して充填した後、地下水、または雨水の流入により水分を供給し、粉体を湿潤させる。粉体は、セメント粉と砕石微粉末を混合した粉体、あるいはフライアッシュにセメント粉を混合した粉体を選択的に採用する。』というものが提案されている(特許文献2)。

【0004】

【特許文献1】特開2002−155527号公報(要約)

【特許文献2】特開2006−97298号公報(要約)

【発明の開示】

【発明が解決しようとする課題】

【0005】

上記特許文献1に記載の技術を用いて埋設二重管の管間空洞を充填した後、埋設二重管に電気防食を施すため、防食電流を供給することがある。この場合、埋設二重管の内管にも防食電流が到達するよう、乾燥粉粒体に所定分量の水分を供給して湿潤させる。

乾燥粉粒体に水分を供給する方法としては、例えば上記特許文献2に記載の技術を用いることができる。

【0006】

一方、埋設二重管を上述の手法で敷設した後、内管に防食電流が到達していることを確認して防食状態を管理するため、内管と電気的に導通したプローブ電極を内管表面に配設して電圧や電流を測定することがある。

このとき、乾燥粉粒体の成分によっては、その成分が水分中にイオンとして溶け出し、防食電流と電気的に反応して、プローブ電極の表面に析出することがある。この電極析出物は、プローブ電極を用いた正確な電流や電圧の測定を妨げるため、防食管理の観点から好ましくない。

【0007】

本発明は、上記のような課題を解決するためになされたものであり、プローブ電極に析出物が生じない埋設二重管の管間空洞充填方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明に係る埋設二重管の管間空洞充填方法は、乾燥粉粒体を用いて埋設二重管の管間空洞を充填する方法であって、前記埋設二重管の一端から前記管間空洞内に空気流を用いて乾燥粉粒体を流入させることで、前記管間空洞に前記乾燥粉粒体を充填するステップと、前記管間空洞に充填された前記乾燥粉粒体に所定分量の水分を供給して湿潤させるステップと、を有し、前記乾燥粉粒体は、重量比で天然岩石よりも多くのSi成分を有するものである。

【発明の効果】

【0009】

本発明に係る埋設二重管の管間空洞充填方法によれば、析出物が生じにくいような成分で構成された乾燥粉粒体を用いて埋設二重管の管間空洞を充填するので、内管にプローブ電極を配設して防食管理を継続的に実施しても、プローブ電極に析出物が生じず、正確な防食管理を行うことができる。

【発明を実施するための最良の形態】

【0010】

実施の形態1.

図1は、本発明の実施の形態1に係る埋設二重管の管間空洞充填方法を実施している様子を示す側断面図である。

各種配管敷設工事をする際、鉄道、水路、地下埋設物、その他の構造物が近隣に存在するような場合には、鋼管等を油圧ジャッキで押し込む推進工法が用いられる。この鋼管は、後述の図2で説明する二重構造を有している。

また、土圧の影響や、送電鉄塔近くで地絡電流の影響を受ける可能性がある場所では、内管の防護目的で、二重管構造の配管を用いる場合がある。

【0011】

二重管10は、上述の地下に埋設させる鋼管等の配管である。

ジェットパック車20は、タンク内で乾燥粉粒体40を圧縮空気と混合して二重管10の埋設場所に移送し、二重管10の一方の端部から圧縮空気圧で乾燥粉粒体40を二重管10内に圧送する。

バキューム車30は、二重管10の反対側の端部から負圧で二重管10内の空気を吸引することにより、乾燥粉粒体40が二重管10内に充填することを補助する。

【0012】

図2は、二重管10の断面図である。

二重管10は、外管10aと内管10bの二重構造を有する。内管10bは、流体等の被搬送物を搬送するための配管であり、本管とも呼ぶ。外管10aは、上述の観点から内管10bの外側に設けられた配管である。

外管10aと内管10bの間は空洞になっており、次に説明する電気防食を実施するため、図1で説明した方法で乾燥粉粒体40を充填した上で、例えば特許文献2に記載の技術などを用いて所定量の水分を供給し、湿潤させる。

【0013】

図3は、二重管10に電気防食を施している様子を示す図である。

図3において、二重管10の外部に外部電極50を埋設し、直流電源装置60のプラス極を外部電極50に接続し、マイナス極を二重管10の内管10bに接続して、二重管10の内管10bに防食電流を流す。

このとき、外管10aと内管10bの間を充填する乾燥粉粒体40が乾燥したままであると、電気伝導性がほとんど発揮されず、内管10bに防食電流が流入しない。そのため、内管10bにも防食電流が流入するよう、乾燥粉粒体40へ所定分量の水分を供給して湿潤させておく。

【0014】

また、内管10bに防食電流が供給されているか否かを管理するため、内管10bに導通するプローブ電極70を例えば内管10bの表面に配設しておく。

二重管10の防食管理者は、例えば地上に設置した測定装置80で、内管10bに流れる電流や、内管10bの管対地電位を測定し、十分な防食電流が内管10bに供給されているか否かを管理する。

【0015】

以上、二重管10の管間空洞の充填方法と、二重管10の防食状態の管理方法について、図1〜図3を用いて説明した。

【0016】

図3のようにプローブ電極70を配設して防食状態の管理を継続していると、時間経過に伴って、プローブ電極70の表面に析出物が生じる場合がある。

このような析出物は、例えば乾燥粉粒体40中にカルシウム(Ca)が多く含まれる場合に生じやすい。これは、乾燥粉粒体40の水分中にCaがイオンとなって溶け出し、プローブ電極70の表面で結晶化することによる。

【0017】

プローブ電極70の表面に析出物が生じると、内管10bに流れる電流や、内管10bの管対地電位を正確に測定することが困難になり、防食状態を管理する観点から好ましくない。

そこで、このような析出物の生じにくい乾燥粉粒体40を用いて、外管10aと内管10bの間を充填することを考える。

【0018】

一般に、例えば二酸化ケイ素(SiO2)等のケイ素化合物は、Caと比較して水分中に溶け出しにくい。

したがって、Si成分を多く含む乾燥粉粒体40を用いて外管10aと内管10bの間を充填することにより、上述のような析出物の生成を抑えることができる。

【0019】

乾燥粉粒体40は、天然岩石を掘削・切断等する際に生じる粉体を基にすると、効率よく大量に製造することができる。しかし、天然岩石はCa成分を多く含むことがあり、必ずしも上述のように析出物を防ぐ観点からは好ましくない。

そこで、例えばガラスのようにSi成分を多く含む素材を粉砕した粉粒体を用いて乾燥粉粒体40を製造することで、Si成分を多く含み、析出物の生じにくい乾燥粉粒体40を得ることができる。少なくとも、重量比で天然岩石よりもSi成分を多く含む素材を基に製造することが好ましいであろう。

【0020】

もっとも、天然岩石中に含まれるSi成分やCa成分は、採掘地によって大きく異なると思われるため、どの程度のSi成分やCa成分を有する乾燥粉粒体40を製造するかについては、個々の環境に応じて適宜定める。

例えば、天然岩石を粉砕して粉粒体を製造し、これにSiを主成分とするガラスを粉砕して製造した粉粒体を混入する、という手法も考えられる。

これによれば、少なくともその天然岩石よりはSi成分の割合が多い乾燥粉粒体40が得られるので、天然岩石を基に製造した乾燥粉粒体40をそのまま使用するよりは、析出物が生じにくくなるものと想定される。

【0021】

以上のように、本実施の形態1によれば、ガラス素材のように重量比で天然岩石よりもSi成分を多く含む素材を基に乾燥粉粒体40を製造し、これを用いて外管10aと内管10bの間を充填するので、天然岩石を基に乾燥粉粒体40を製造した場合よりも、プローブ電極70の表面に析出物が生じにくくなる。

これにより、内管10bに流れる電流や、内管10bの管対地電位を正確に測定することが容易になり、二重管10の防食状態を適切に管理することができる。

【0022】

実施の形態2.

実施の形態1では、Si成分を多く含む素材を基に乾燥粉粒体40を製造し、これを用いて外管10aと内管10bの間を充填することで、プローブ電極70の表面に析出物が生じにくくする手法を説明した。

本発明の実施の形態2では、具体的にどの程度のSi成分やCa成分を含む素材を用いれば、より確実に析出物の生成を防ぐことができるかを検証した結果を説明する。

【0023】

図4は、乾燥粉粒体40の最適な成分を検証するための検証設備を示す図である。

図4において、土槽100に乾燥粉粒体40を充填し、白金電極110と擬似プローブ120を埋設して、土槽100の外部に設けた直流電源130より直流電流を供給する。

白金電極110は、図3の外部電極50を模擬するものである。

擬似プローブ120は、図3のプローブ電極70を模擬するものであり、二重管10と同一の材質(例えば鋼)で形成する。

図4の環境下で擬似プローブ120の表面に析出物が生じれば、その乾燥粉粒体40を用いて二重管10を充填しても、同様に析出物が生成されるものと想定される。

【0024】

本実施の形態2における検証条件は、以下の通りである。

【0025】

(1)土槽100のサイズは、縦289mm、横439mm、高さ258mmである。

(2)乾燥粉粒体40は、重量比30%の水道水で均一に湿潤させた。

(3)直流電源130より、0.01mA/cm2の直流電流を継続的に供給する。

(4)検証時間は90日間(2160時間)である。

(5)乾燥粉粒体40の組成は、後述の図5の通りである。

(6)擬似プローブ120の表面に析出物が生じているか否かは、目視確認する。わずかでも析出物が生じていれば、析出物有りとする。

【0026】

図5は、図4の検証設備の下で、乾燥粉粒体40の組成を様々に変えて、析出物が生じるか否かを検証した結果を示す表である。ここでは、SiとCaの含有率(重量比)に着目し、これらが対比できるように図5を記載した。

図5において、色付きで示した試験No.の検証結果が、擬似プローブ120に析出物が生じなかった際の乾燥粉粒体40の組成を示すものである。

図5に示す検証結果によれば、以下の結果が得られたことが分かる。

【0027】

(1)析出物が確実に生じていないと言えるのは、60.7%(試験No.=8)以上のSi含有率を有する検証結果のみである。

(2)析出物が生じていない検証結果のうち、最大のCa含有率を有するものは、18.7%(試験No.=20)である。

【0028】

ただし、試験No.8では、Caの含有率が非常に低く、そもそもCaを主成分とする析出物が生じ得ないような組成であった可能性が考えられる。そこで、試験No.8の次にCa含有率が少ない検証結果に着目する。

ここでは、試験No.20に着目し、以下の検証結果が導かれる。

【0029】

(3)Si含有率が61.1%以上であれば、析出物は生じていない。

【0030】

以上の検証結果をまとめると、次のことが導かれる。

【0031】

(検証結果1)

析出物を生じさせないためには、少なくとも、乾燥粉粒体40の重量比61.1%以上をSi成分で構成することが必要である。

(検証結果2)

析出物を生じさせないためには、少なくとも、Ca成分の重量比が18.7%以下となるように乾燥粉粒体40を構成することが必要である。

【0032】

以上、本実施の形態2では、具体的にどの程度のSi成分やCa成分を含む素材を用いれば、より確実に析出物の生成を防ぐことができるかを検証した結果を説明した。

【図面の簡単な説明】

【0033】

【図1】実施の形態1に係る埋設二重管の管間空洞充填方法を実施している様子を示す側断面図である。

【図2】二重管10の断面図である。

【図3】二重管10に電気防食を施している様子を示す図である。

【図4】乾燥粉粒体40の最適な成分を検証するための検証設備を示す図である。

【図5】図4の検証設備の下で、乾燥粉粒体40の組成を様々に変えて、析出物が生じるか否かを検証した結果を示す表である。

【符号の説明】

【0034】

10 二重管、10a 外管、10b 内管、20 ジェットパック車、30 バキューム車、40 乾燥粉粒体、50 外部電極、60 直流電源装置、70 プローブ電極、80 測定装置、100 土槽、110 白金電極、120 擬似プローブ、130 直流電源。

【特許請求の範囲】

【請求項1】

乾燥粉粒体を用いて埋設二重管の管間空洞を充填する方法であって、

前記埋設二重管の一端から前記管間空洞内に空気流を用いて乾燥粉粒体を流入させることで、前記管間空洞に前記乾燥粉粒体を充填するステップと、

前記管間空洞に充填された前記乾燥粉粒体に所定分量の水分を供給して湿潤させるステップと、

を有し、

前記乾燥粉粒体は、重量比で天然岩石よりも多くのSi成分を有する

ことを特徴とする埋設二重管の管間空洞充填方法。

【請求項2】

乾燥粉粒体を用いて埋設二重管の管間空洞を充填する方法であって、

前記埋設二重管の一端から前記管間空洞内に空気流を用いて乾燥粉粒体を流入させることで、前記管間空洞に前記乾燥粉粒体を充填するステップと、

前記管間空洞に充填された前記乾燥粉粒体に所定分量の水分を供給して湿潤させるステップと、

を有し、

前記乾燥粉粒体は、重量比61.1%以上のSi成分を有する

ことを特徴とする埋設二重管の管間空洞充填方法。

【請求項3】

乾燥粉粒体を用いて埋設二重管の管間空洞を充填する方法であって、

前記埋設二重管の一端から前記管間空洞内に空気流を用いて乾燥粉粒体を流入させることで、前記管間空洞に前記乾燥粉粒体を充填するステップと、

前記管間空洞に充填された前記乾燥粉粒体に所定分量の水分を供給して湿潤させるステップと、

を有し、

前記乾燥粉粒体は、

重量比61.1%以上のSi成分と、

重量比18.7%以下のCa成分と、

を有することを特徴とする埋設二重管の管間空洞充填方法。

【請求項4】

埋設二重管の内管の防食状態を管理する方法であって、

請求項1ないし請求項3のいずれかに記載の埋設二重管の管間空洞充填方法を用いて前記管間空洞を充填するステップと、

前記内管と電気的に導通したプローブ電極を前記内管表面に配設するステップと、

前記内管に防食電流を供給するステップと、

前記プローブ電極に流れる電流または電圧を測定することで前記内管の防食状態を管理するステップと、

を有することを特徴とする埋設二重管の防食管理方法。

【請求項1】

乾燥粉粒体を用いて埋設二重管の管間空洞を充填する方法であって、

前記埋設二重管の一端から前記管間空洞内に空気流を用いて乾燥粉粒体を流入させることで、前記管間空洞に前記乾燥粉粒体を充填するステップと、

前記管間空洞に充填された前記乾燥粉粒体に所定分量の水分を供給して湿潤させるステップと、

を有し、

前記乾燥粉粒体は、重量比で天然岩石よりも多くのSi成分を有する

ことを特徴とする埋設二重管の管間空洞充填方法。

【請求項2】

乾燥粉粒体を用いて埋設二重管の管間空洞を充填する方法であって、

前記埋設二重管の一端から前記管間空洞内に空気流を用いて乾燥粉粒体を流入させることで、前記管間空洞に前記乾燥粉粒体を充填するステップと、

前記管間空洞に充填された前記乾燥粉粒体に所定分量の水分を供給して湿潤させるステップと、

を有し、

前記乾燥粉粒体は、重量比61.1%以上のSi成分を有する

ことを特徴とする埋設二重管の管間空洞充填方法。

【請求項3】

乾燥粉粒体を用いて埋設二重管の管間空洞を充填する方法であって、

前記埋設二重管の一端から前記管間空洞内に空気流を用いて乾燥粉粒体を流入させることで、前記管間空洞に前記乾燥粉粒体を充填するステップと、

前記管間空洞に充填された前記乾燥粉粒体に所定分量の水分を供給して湿潤させるステップと、

を有し、

前記乾燥粉粒体は、

重量比61.1%以上のSi成分と、

重量比18.7%以下のCa成分と、

を有することを特徴とする埋設二重管の管間空洞充填方法。

【請求項4】

埋設二重管の内管の防食状態を管理する方法であって、

請求項1ないし請求項3のいずれかに記載の埋設二重管の管間空洞充填方法を用いて前記管間空洞を充填するステップと、

前記内管と電気的に導通したプローブ電極を前記内管表面に配設するステップと、

前記内管に防食電流を供給するステップと、

前記プローブ電極に流れる電流または電圧を測定することで前記内管の防食状態を管理するステップと、

を有することを特徴とする埋設二重管の防食管理方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2009−228344(P2009−228344A)

【公開日】平成21年10月8日(2009.10.8)

【国際特許分類】

【出願番号】特願2008−76452(P2008−76452)

【出願日】平成20年3月24日(2008.3.24)

【出願人】(000004123)JFEエンジニアリング株式会社 (1,044)

【Fターム(参考)】

【公開日】平成21年10月8日(2009.10.8)

【国際特許分類】

【出願日】平成20年3月24日(2008.3.24)

【出願人】(000004123)JFEエンジニアリング株式会社 (1,044)

【Fターム(参考)】

[ Back to top ]