埋設型枠の取付構造、取付方法、コンクリート構造物の補強方法、及びコンクリート構造物

【課題】少ない部材で構成され、コンクリート構造物の補修面からの突出の少ない埋設型枠の取付構造を提供する。

【解決手段】埋設型枠の取付構造10は、トンネル1の表面と所定の間隔をあけて配置された埋設型枠11と、埋設型枠11にトンネル1の反対側から当接するとともに、横方向に連結された、少なくとも周囲にリブを有するメタルフォーム13と、メタルフォーム13にトンネル1の反対側から当接するとともに、縦方向に連結されたフラットバー14と、トンネル1の表面に打設され、埋設型枠11、メタルフォーム13、及びフラットバー14に設けられた貫通孔11A、13A、14Aを貫通するアンカー12と、アンカー12に取り付けられ、埋設型枠11、メタルフォーム13、及びフラットバー14をアンカー12に固定する固定手段とを備える

【解決手段】埋設型枠の取付構造10は、トンネル1の表面と所定の間隔をあけて配置された埋設型枠11と、埋設型枠11にトンネル1の反対側から当接するとともに、横方向に連結された、少なくとも周囲にリブを有するメタルフォーム13と、メタルフォーム13にトンネル1の反対側から当接するとともに、縦方向に連結されたフラットバー14と、トンネル1の表面に打設され、埋設型枠11、メタルフォーム13、及びフラットバー14に設けられた貫通孔11A、13A、14Aを貫通するアンカー12と、アンカー12に取り付けられ、埋設型枠11、メタルフォーム13、及びフラットバー14をアンカー12に固定する固定手段とを備える

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、コンクリート構造物の表面にコンクリートを打設して補強する際に用いられる埋設型枠の取付方法、取付構造、埋設型枠を用いたコンクリート構造物の補強方法及びコンクリート構造物に関する。

【背景技術】

【0002】

従来より、既存のコンクリート構造物の補強方法として、コンクリート構造物と、一定の間隔をあけて埋設型枠を設置し、コンクリート構造物と埋設型枠の間にコンクリートを打設後、型枠を外さずにそのまま埋設することで、コンクリートの耐久性を向上させるとともに、施工性を向上する埋設型枠工法が広く用いられている。このような埋設型枠を設置するためには、埋設型枠に予め設けられている貫通孔に、コンクリート構造物に打設したアンカーを貫通させて固定する。このため、アンカーを高い位置精度で打設しなければならないため、高い熟練技能が必要となる。

【0003】

そこで、容易に埋設型枠を取付けることを目的として、例えば特許文献1には、コンクリート構造物の補強面に並列して固定される複数の調整型枠ボードと、隣接する調整型枠ボード間に設置されるとともに、両端縁部が隣接する調整型枠ボードの端縁部と重なり合うように設置されたる主型枠ボードとで埋設型枠を構成する埋設型枠の取付方法が記載されている。

【特許文献1】特開2005―133378号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、このような埋設型枠の取付方法では、埋設型枠を複数の部材で構成するため、部材数が増加してしまう。このため、取付作業に時間がかかる等、施工性が低下してしまうという問題があった。

【0005】

本発明は、上記の問題点に鑑みなされたものであり、その目的は、簡単な構成により良好な施工性で埋設型枠を取付けることができるようにすることである。

【課題を解決するための手段】

【0006】

本発明の埋設型枠の取付構造は、コンクリート構造物の補強を行うための埋設型枠の取付構造であって、前記コンクリート構造物の表面と所定の間隔をあけて配置された前記埋設型枠と、前記埋設型枠に前記コンクリート構造物の反対側から当接するとともに、横方向に連結された、少なくとも周囲にリブを有する鋼板パネルと、前記鋼板パネルに前記コンクリート構造物の反対側から当接するとともに、縦方向に連結された平板材と、前記コンクリート構造物の表面に打設され、前記埋設型枠、前記鋼板パネル、及び前記平板材に設けられた貫通孔を貫通するアンカーと、前記アンカーに取り付けられ、前記埋設型枠、前記鋼板パネル、及び前記平板材を前記アンカーに固定する固定手段とを備えることを特徴とする。

【0007】

本発明によれば、コンクリート構造物に打設したアンカーに鋼板パネルと平板材とを固定するだけの簡単な構成で埋設型枠を取付けることができる。

【0008】

上記の埋設型枠の取付構造において、前記埋設型枠の貫通孔と前記アンカーとの間の空隙を塞ぐように取り付けられたシール部材を備えてもよい。

【0009】

埋設型枠の貫通孔とアンカーとの間の空隙を塞ぐようにシール部材を取付けることで、コンクリートの打設の際に、空隙よりコンクリートが漏れることを防止できる。

【0010】

また、前記埋設型枠は、高靭性セメントボードからなるものであってもよい。高靭性セメントボードによれば、製造コストを抑えることができ、また、薄板で保護材としての機能を十分発揮するため、施工性が向上する。

【0011】

また、前記コンクリート構造物の表面は湾曲しており、前記埋設型枠が、前記コンクリート構造物の表面の湾曲に合わせて湾曲するように、前記埋設型枠と前記鋼製パネルの間に挟みこまれた弾性部材を備えてもよい。

【0012】

また、本発明の埋設型枠の取付方法は、コンクリート構造物の補強を行うために埋設型枠を取付ける方法であって、前記コンクリート構造物の表面にアンカーを打設し、 前記埋設型枠に設けられた貫通孔に前記アンカーを挿通させ、前記埋設型枠を前記コンクリート構造物の表面と所定の間隔をあけて配置し、少なくとも周囲にリブを有する鋼板パネルに設けられた貫通孔に前記アンカーを挿通させ、前記鋼板パネルを前記埋設型枠に当接させるとともに横方向に隣接する鋼板パネル同士を連結し、平板材に設けられた貫通孔に前記アンカーを挿通させ、前記平板材を前記鋼板パネルに当接させるとともに縦方向に隣接する平板材同士を連結し、 前記埋設型枠、前記鋼板パネル、及び前記平板材を前記アンカーに固定することを特徴とする。

【0013】

また、本発明のコンクリート構造物の補強方法は、埋設型枠を用いてコンクリート構造物の補強を行う方法であって、前記コンクリート構造物の表面にアンカーを打設し、前記埋設型枠に設けられた貫通孔に前記アンカーを挿通させ、前記埋設型枠を前記コンクリート構造物の表面と所定の間隔をあけて配置し、少なくとも周囲にリブを有する鋼板パネルに設けられた貫通孔に前記アンカーを挿通させ、前記鋼板パネルを前記埋設型枠に当接させるとともに横方向に隣接する鋼板パネル同士を連結し、平板材に設けられた貫通孔に前記アンカーを挿通させ、前記平板材を前記鋼板パネルに当接させるとともに縦方向に隣接する平板材同士を連結し、前記埋設型枠、前記鋼板パネル、及び前記平板材を前記アンカーに固定し、前記コンクリート構造物と、埋設型枠の間に補強コンクリートを打設し、前記補強コンクリートの硬化後、前記鋼板パネル及び前記平板材を取り外し、前記アンカーを適宜な長さに切断することを特徴とする。

【0014】

また、本発明は、上記のコンクリート構造物の補強方法により、補強されたことを特徴とするコンクリート構造物を含むものとする。

【発明の効果】

【0015】

本発明によれば、簡単な構成により埋設型枠を取付けることができ、施工性を向上することができる。

【発明を実施するための最良の形態】

【0016】

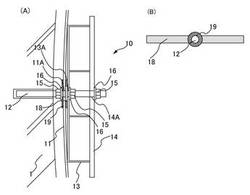

以下、本発明の埋設型枠の取付構造の一実施形態を、コンクリート構造物の一例としてトンネル1を補強対象として、図面に基づき詳細に説明する。図1は、本実施形態の埋設型枠の取付構造10により埋設型枠11を取り付けたトンネル1の壁面の断面図であり、図2は、トンネル1内部側の埋設型枠の取付構造10の立面図である。また、図3(A)、は埋設型枠の取付構造10のアンカー12周辺の拡大図であり、同図(B)は、硬質ゴム18及びスポンジ19の配置された面における断面図である。

【0017】

本実施形態の埋設型枠の取付構造10は、図1に示すトンネル1等のような既存のコンクリート構造物の表面に補強コンクリートを打設するためのものである。図2及び図3に示すように、埋設型枠の取付構造10は、トンネル1の表面に打設されたアンカー12と、トンネル1の表面から所定の間隔をあけて設置された埋設型枠11と、埋設型枠11にトンネル1の表面とは反対側(以下、トンネル内壁側という)から当接するように設置されたメタルフォーム13と、メタルフォーム13にトンネル内壁側から当接するように設けられたフラットバー14と、アンカー12に取付けられたナット15及びワッシャ16とにより構成される。埋設型枠11、メタルフォーム13、及びフラットバー14はナット15及びワッシャ16により、埋設型枠11とトンネル壁面との間に所定の間隔が保たれるようにアンカー12に固定されている。図3(A)におけるトンネル1の表面と埋設型枠11との間にコンクリートを打設し、このコンクリートが硬化することにより、トンネル1と硬化したコンクリートと埋設型枠11とが一体に形成され、トンネル1を補強することができる。

【0018】

埋設型枠11は、例えば高靭性セメントボード等の高い曲げ強度及び変形性能を有する平板状の板材である。埋設型枠11には、予めアンカー12に相当する位置にアンカー12の径よりも若干大きな径の貫通孔11Aが設けられている。

【0019】

メタルフォーム13は、その片面に、外周縁に沿ってリブが設けられ、さらにその内側に適宜な間隔で縦横方向にリブが設けられた鋼製の平板長方形状のパネル部材である。なお、以下の記載において、メタルフォーム13のリブが設けられた側の面をリブ面といい、その反対側の面を平坦面という。メタルフォーム13は型枠材として広く用いられており、低コストで容易に入手することができる。また、メタルフォーム13のアンカー12に相当する位置には、アンカー12の径よりも若干大きい径の貫通孔13Aが設けられている。メタルフォーム13は、その平坦面がトンネル壁面側となり、かつ長手方向がトンネル1の横に延びる向きに並べられており、横方向に隣接するメタルフォーム13同士は、ボルト等により連結されている。

【0020】

フラットバー14は、鋼製の平板状のパネルであり、アンカー12に相当する位置に貫通孔14Aが設けられている。フラットバー14はその長手方向がトンネル1の縦方向に延びる向きにメタルフォーム13のリブ面のリブ先端に当接するように並べられており、縦方向に隣接するフラットバー14同士は、補強材17により連結されている。

【0021】

アンカー12は、トンネル1の表面に縦横に所定の間隔ごとに打設されており、表面に螺条を有し、ナット15及びワッシャ16が取付けられている。アンカー12は、埋設型枠11、メタルフォーム13、及びフラットバー14の貫通孔11A,13A,14Aを貫通している。そして、埋設型枠11と、メタルフォーム13の平坦面側の板部とがアンカー12の螺条と螺合するナット15によりワッシャ16を介して挟み込まれ、さらに、フラットバー14の表面からナット15がワッシャ16を介してアンカー12に螺合することで埋設型枠11、メタルフォーム13、及びフラットバー14が固定されている。

【0022】

このように埋設型枠の取付構造10によれば、コンクリート打設時に埋設型枠11に作用する力を、横方向に連結されたメタルフォーム13及び縦方向に連結されたフラットバー14により負担するため、埋設型枠11を強固に支持することができる。これにより、トンネル壁面と埋設型枠11との間に打設されたコンクリートの圧力によって、埋設型枠11が変形や破損することを防止できる。

【0023】

また、図1に示すように、トンネル1の表面は湾曲している。このため、図3(A)及び(B)に示すように、メタルフォーム13と埋設型枠11との間に、埋設型枠11の中央部を横方向に延びるように硬質ゴム18を挟み込み、両側よりナット15及びワッシャ16により締め付けている。これにより、メタルフォーム13の中央付近において、メタルフォーム13と埋設型枠11との間隔が確保され、一方、メタルフォーム13の上下端部ではメタルフォーム13と埋設型枠11とが接することとなり、埋設型枠11をトンネル1の形状に合わせて湾曲させた状態で保持することができる。なお、硬質ゴム18の厚さや位置を適宜調整することで、埋設型枠11の湾曲形状を調整することができる。

【0024】

また、トンネル1表面と、埋設型枠11の間にコンクリートを打設する際に、埋設型枠11に設けられた貫通孔11Aと、アンカー12との隙間からコンクリートが漏れ出す恐れがある。そこで、図3(A)及び(B)に示すように、埋設型枠11を両側から挟むように円環状のスポンジ部材19をアンカー12に挿通させることによって、埋設型枠11の貫通孔11Aとアンカー12との隙間を塞ぎ、これにより、上記隙間からコンクリートが漏出するのを防止している。

【0025】

次に、以上説明した埋設型枠の取付構造10を用いて、トンネル1を補強する方法について簡単に説明する。

まず、補強の対象となるトンネル1の表面に、縦横両方向に所定の間隔でアンカー12を打設する。次に、トンネル1の表面と、埋設型枠11との間隔が所定の間隔となるように、アンカー12にナット15とワッシャ16を取り付ける。そして、埋設型枠11に設けられた貫通孔11Aにアンカー12を挿通させる。その際、埋設型枠11の両側にスポンジ19が配置されるように2枚のスポンジ19をアンカー12に挿通させておく。

【0026】

次に、メタルフォーム13の貫通孔13Aにアンカー12を挿通させ、メタルフォーム12を埋設型枠11に当接させる。その際、予めメタルフォーム13には、埋設型枠11の湾曲に合わせて、適宜な厚さに形成した硬質ゴム18を取付けておく。メタルフォーム13を配置したのち、トンネル内壁側よりナット15とワッシャ16を締めることにより、埋設型枠11をトンネル1の形状に沿わせて湾曲させることができる。また、横方向に隣接するメタルフォーム13同士をボルトにより連結する。

【0027】

次に、フラットバー14に設けられた貫通孔14Aにアンカー12を挿通させ、フラットバー14を埋設型枠11に当接させる。そして、トンネル内壁側よりナット15とワッシャ16により締め付ける。これにより、埋設型枠11、メタルフォーム13及びフラットバー14とがアンカー12に固定される。

【0028】

また、縦方向に隣接するフラットバー14同士を補強材17で接続する。これにより、縦方向に並ぶフラットバー14同士は連結される。以上の工程により、埋設型枠の取付構造10が形成され、埋設型枠11が支持される。

【0029】

次に、トンネル1の表面と、埋設型枠11との間にコンクリート20を打設する。この打設したコンクリート20が硬化することで、既存のトンネル1と、埋設型枠11と、硬化したコンクリート20とが一体に形成される。次に、図4に示すように、フラットバー14及びメタルフォーム13を取り外し、アンカー12のトンネル内壁側に突出している不要な部分を、ベビーサンダーで切断する。そして、埋設型枠11の剥離を防止するため、トンネル内壁側からナット15及びワッシャ16をアンカー12に取付けることにより、トンネル1の補強が完了する。

【0030】

なお、図5は、比較例として、従来の一般的な埋設型枠の取付構造30を示す断面図である。同図に示すように、従来の埋設型枠の取付構造30は、コンクリート構造物から所定の間隔をあけて埋設型枠31を配置し、この埋設型枠31に当接するように塩ビ管32を縦方向に並列させ、この塩ビ管32に当接するとともに、横方向に延びるように角柱状の角鋼管33を配置し、コンクリート構造物表面に取付けられたアンカー34及びアンカー34に取り付けたフォームタイ35により角鋼管33を押さえつける構成であった。これに対して、図3(B)に示すように、本実施形態の埋設型枠11の取付構造10では、埋設型枠11をフラットバー14を介してメタルフォーム13により支持している。フラットバー14は角鋼管33に比べて厚さが薄く、また、直接、ワッシャ16を介してナット15により固定されている。このため、本実施形態の埋設型枠の取付構造10のトンネル1表面からの突出の大きさは、図5に示す従来の構成に比べて、大きく減少していることがわかる。

【0031】

例えば、鉄道営業線のトンネル1では、列車の運行を休止せずに、一日の運行が終了した深夜や早朝に補強工事を行うが、このようなコンクリート構造物の補強工事は、このような工事は一日では終了しないため、日中は図3(A)に示す状態で、埋設型枠の取り付け構造10がトンネル表面に設置されたまま、列車が運行することになる。このような場合には、トンネル表面からの突出が大きいと列車の走行に支障をきたす恐れがあるため、この突出は小さいことが望まれる。これに対して、本実施形態の埋設型枠の取付構造10によれば、上記説明したようにトンネル1表面からの突出を小さくできるため、鉄道のトンネル1の補強工事の際に、列車の走行を妨げることがなくなる。

【0032】

以上説明したように、本実施形態の埋設型枠の取付構造10によれば、トンネル1に打設したアンカー12にメタルフォーム13及びフラットパネル14を固定するだけの簡単な構成で埋設型枠11を取付けることができるため、組立及び解体が容易になり、施工性が向上する。また、メタルフォーム13に硬質ゴム18を取付けることにより、トンネル1のような湾曲形状の表面に合わせて湾曲させることができる。これにより、補修後のトンネル1の表面を滑らかに湾曲した形状にできる。さらに、従来の埋設型枠の取付構造30に比べて薄型であるため、鉄道営業線のトンネル等の補強工事を行う場合に、列車の運行を妨げることがなくなる。

【0033】

なお、本実施形態では、湾曲したトンネル1の内壁の補強工事を行う場合について説明したが、これに限らず、コンクリート構造物の壁面のような平面であっても、本発明の埋設型枠の取付構造により埋設型枠を取り付けて補強工事を行うことができる。このような場合には、埋設型枠11が平板状であるので、メタルフォーム13と密着するため、硬質ゴム18を取り付けなくてよい。

【図面の簡単な説明】

【0034】

【図1】埋設型枠を取り付けたトンネルの壁面の断面図である。

【図2】本発明の埋設型枠の取付構造をトンネル内部側から見た立面図である。

【図3】(A)は、埋設型枠の取付構造のアンカー周辺の拡大図であり、(B)は、硬質ゴム及びスポンジの配置された面における断面図である。

【図4】補強後のトンネル壁面の断面図である。

【図5】従来の埋設型枠の取付構造を示す断面図である。

【符号の説明】

【0035】

1 トンネル 10 埋設型枠の取付構造

11 埋設型枠 11A 貫通孔

12 アンカー

13 メタルフォーム 13A 貫通孔

14 フラットバー 14A 貫通孔

15 ナット 16 ワッシャ

17 補強材 18 硬質ゴム

19 スポンジ 20 コンクリート

30 従来の取付構造 31 高靭性セメントボード

32 塩ビ管 33 角鋼管

34 アンカー 35 フォームタイ

【技術分野】

【0001】

本発明は、コンクリート構造物の表面にコンクリートを打設して補強する際に用いられる埋設型枠の取付方法、取付構造、埋設型枠を用いたコンクリート構造物の補強方法及びコンクリート構造物に関する。

【背景技術】

【0002】

従来より、既存のコンクリート構造物の補強方法として、コンクリート構造物と、一定の間隔をあけて埋設型枠を設置し、コンクリート構造物と埋設型枠の間にコンクリートを打設後、型枠を外さずにそのまま埋設することで、コンクリートの耐久性を向上させるとともに、施工性を向上する埋設型枠工法が広く用いられている。このような埋設型枠を設置するためには、埋設型枠に予め設けられている貫通孔に、コンクリート構造物に打設したアンカーを貫通させて固定する。このため、アンカーを高い位置精度で打設しなければならないため、高い熟練技能が必要となる。

【0003】

そこで、容易に埋設型枠を取付けることを目的として、例えば特許文献1には、コンクリート構造物の補強面に並列して固定される複数の調整型枠ボードと、隣接する調整型枠ボード間に設置されるとともに、両端縁部が隣接する調整型枠ボードの端縁部と重なり合うように設置されたる主型枠ボードとで埋設型枠を構成する埋設型枠の取付方法が記載されている。

【特許文献1】特開2005―133378号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、このような埋設型枠の取付方法では、埋設型枠を複数の部材で構成するため、部材数が増加してしまう。このため、取付作業に時間がかかる等、施工性が低下してしまうという問題があった。

【0005】

本発明は、上記の問題点に鑑みなされたものであり、その目的は、簡単な構成により良好な施工性で埋設型枠を取付けることができるようにすることである。

【課題を解決するための手段】

【0006】

本発明の埋設型枠の取付構造は、コンクリート構造物の補強を行うための埋設型枠の取付構造であって、前記コンクリート構造物の表面と所定の間隔をあけて配置された前記埋設型枠と、前記埋設型枠に前記コンクリート構造物の反対側から当接するとともに、横方向に連結された、少なくとも周囲にリブを有する鋼板パネルと、前記鋼板パネルに前記コンクリート構造物の反対側から当接するとともに、縦方向に連結された平板材と、前記コンクリート構造物の表面に打設され、前記埋設型枠、前記鋼板パネル、及び前記平板材に設けられた貫通孔を貫通するアンカーと、前記アンカーに取り付けられ、前記埋設型枠、前記鋼板パネル、及び前記平板材を前記アンカーに固定する固定手段とを備えることを特徴とする。

【0007】

本発明によれば、コンクリート構造物に打設したアンカーに鋼板パネルと平板材とを固定するだけの簡単な構成で埋設型枠を取付けることができる。

【0008】

上記の埋設型枠の取付構造において、前記埋設型枠の貫通孔と前記アンカーとの間の空隙を塞ぐように取り付けられたシール部材を備えてもよい。

【0009】

埋設型枠の貫通孔とアンカーとの間の空隙を塞ぐようにシール部材を取付けることで、コンクリートの打設の際に、空隙よりコンクリートが漏れることを防止できる。

【0010】

また、前記埋設型枠は、高靭性セメントボードからなるものであってもよい。高靭性セメントボードによれば、製造コストを抑えることができ、また、薄板で保護材としての機能を十分発揮するため、施工性が向上する。

【0011】

また、前記コンクリート構造物の表面は湾曲しており、前記埋設型枠が、前記コンクリート構造物の表面の湾曲に合わせて湾曲するように、前記埋設型枠と前記鋼製パネルの間に挟みこまれた弾性部材を備えてもよい。

【0012】

また、本発明の埋設型枠の取付方法は、コンクリート構造物の補強を行うために埋設型枠を取付ける方法であって、前記コンクリート構造物の表面にアンカーを打設し、 前記埋設型枠に設けられた貫通孔に前記アンカーを挿通させ、前記埋設型枠を前記コンクリート構造物の表面と所定の間隔をあけて配置し、少なくとも周囲にリブを有する鋼板パネルに設けられた貫通孔に前記アンカーを挿通させ、前記鋼板パネルを前記埋設型枠に当接させるとともに横方向に隣接する鋼板パネル同士を連結し、平板材に設けられた貫通孔に前記アンカーを挿通させ、前記平板材を前記鋼板パネルに当接させるとともに縦方向に隣接する平板材同士を連結し、 前記埋設型枠、前記鋼板パネル、及び前記平板材を前記アンカーに固定することを特徴とする。

【0013】

また、本発明のコンクリート構造物の補強方法は、埋設型枠を用いてコンクリート構造物の補強を行う方法であって、前記コンクリート構造物の表面にアンカーを打設し、前記埋設型枠に設けられた貫通孔に前記アンカーを挿通させ、前記埋設型枠を前記コンクリート構造物の表面と所定の間隔をあけて配置し、少なくとも周囲にリブを有する鋼板パネルに設けられた貫通孔に前記アンカーを挿通させ、前記鋼板パネルを前記埋設型枠に当接させるとともに横方向に隣接する鋼板パネル同士を連結し、平板材に設けられた貫通孔に前記アンカーを挿通させ、前記平板材を前記鋼板パネルに当接させるとともに縦方向に隣接する平板材同士を連結し、前記埋設型枠、前記鋼板パネル、及び前記平板材を前記アンカーに固定し、前記コンクリート構造物と、埋設型枠の間に補強コンクリートを打設し、前記補強コンクリートの硬化後、前記鋼板パネル及び前記平板材を取り外し、前記アンカーを適宜な長さに切断することを特徴とする。

【0014】

また、本発明は、上記のコンクリート構造物の補強方法により、補強されたことを特徴とするコンクリート構造物を含むものとする。

【発明の効果】

【0015】

本発明によれば、簡単な構成により埋設型枠を取付けることができ、施工性を向上することができる。

【発明を実施するための最良の形態】

【0016】

以下、本発明の埋設型枠の取付構造の一実施形態を、コンクリート構造物の一例としてトンネル1を補強対象として、図面に基づき詳細に説明する。図1は、本実施形態の埋設型枠の取付構造10により埋設型枠11を取り付けたトンネル1の壁面の断面図であり、図2は、トンネル1内部側の埋設型枠の取付構造10の立面図である。また、図3(A)、は埋設型枠の取付構造10のアンカー12周辺の拡大図であり、同図(B)は、硬質ゴム18及びスポンジ19の配置された面における断面図である。

【0017】

本実施形態の埋設型枠の取付構造10は、図1に示すトンネル1等のような既存のコンクリート構造物の表面に補強コンクリートを打設するためのものである。図2及び図3に示すように、埋設型枠の取付構造10は、トンネル1の表面に打設されたアンカー12と、トンネル1の表面から所定の間隔をあけて設置された埋設型枠11と、埋設型枠11にトンネル1の表面とは反対側(以下、トンネル内壁側という)から当接するように設置されたメタルフォーム13と、メタルフォーム13にトンネル内壁側から当接するように設けられたフラットバー14と、アンカー12に取付けられたナット15及びワッシャ16とにより構成される。埋設型枠11、メタルフォーム13、及びフラットバー14はナット15及びワッシャ16により、埋設型枠11とトンネル壁面との間に所定の間隔が保たれるようにアンカー12に固定されている。図3(A)におけるトンネル1の表面と埋設型枠11との間にコンクリートを打設し、このコンクリートが硬化することにより、トンネル1と硬化したコンクリートと埋設型枠11とが一体に形成され、トンネル1を補強することができる。

【0018】

埋設型枠11は、例えば高靭性セメントボード等の高い曲げ強度及び変形性能を有する平板状の板材である。埋設型枠11には、予めアンカー12に相当する位置にアンカー12の径よりも若干大きな径の貫通孔11Aが設けられている。

【0019】

メタルフォーム13は、その片面に、外周縁に沿ってリブが設けられ、さらにその内側に適宜な間隔で縦横方向にリブが設けられた鋼製の平板長方形状のパネル部材である。なお、以下の記載において、メタルフォーム13のリブが設けられた側の面をリブ面といい、その反対側の面を平坦面という。メタルフォーム13は型枠材として広く用いられており、低コストで容易に入手することができる。また、メタルフォーム13のアンカー12に相当する位置には、アンカー12の径よりも若干大きい径の貫通孔13Aが設けられている。メタルフォーム13は、その平坦面がトンネル壁面側となり、かつ長手方向がトンネル1の横に延びる向きに並べられており、横方向に隣接するメタルフォーム13同士は、ボルト等により連結されている。

【0020】

フラットバー14は、鋼製の平板状のパネルであり、アンカー12に相当する位置に貫通孔14Aが設けられている。フラットバー14はその長手方向がトンネル1の縦方向に延びる向きにメタルフォーム13のリブ面のリブ先端に当接するように並べられており、縦方向に隣接するフラットバー14同士は、補強材17により連結されている。

【0021】

アンカー12は、トンネル1の表面に縦横に所定の間隔ごとに打設されており、表面に螺条を有し、ナット15及びワッシャ16が取付けられている。アンカー12は、埋設型枠11、メタルフォーム13、及びフラットバー14の貫通孔11A,13A,14Aを貫通している。そして、埋設型枠11と、メタルフォーム13の平坦面側の板部とがアンカー12の螺条と螺合するナット15によりワッシャ16を介して挟み込まれ、さらに、フラットバー14の表面からナット15がワッシャ16を介してアンカー12に螺合することで埋設型枠11、メタルフォーム13、及びフラットバー14が固定されている。

【0022】

このように埋設型枠の取付構造10によれば、コンクリート打設時に埋設型枠11に作用する力を、横方向に連結されたメタルフォーム13及び縦方向に連結されたフラットバー14により負担するため、埋設型枠11を強固に支持することができる。これにより、トンネル壁面と埋設型枠11との間に打設されたコンクリートの圧力によって、埋設型枠11が変形や破損することを防止できる。

【0023】

また、図1に示すように、トンネル1の表面は湾曲している。このため、図3(A)及び(B)に示すように、メタルフォーム13と埋設型枠11との間に、埋設型枠11の中央部を横方向に延びるように硬質ゴム18を挟み込み、両側よりナット15及びワッシャ16により締め付けている。これにより、メタルフォーム13の中央付近において、メタルフォーム13と埋設型枠11との間隔が確保され、一方、メタルフォーム13の上下端部ではメタルフォーム13と埋設型枠11とが接することとなり、埋設型枠11をトンネル1の形状に合わせて湾曲させた状態で保持することができる。なお、硬質ゴム18の厚さや位置を適宜調整することで、埋設型枠11の湾曲形状を調整することができる。

【0024】

また、トンネル1表面と、埋設型枠11の間にコンクリートを打設する際に、埋設型枠11に設けられた貫通孔11Aと、アンカー12との隙間からコンクリートが漏れ出す恐れがある。そこで、図3(A)及び(B)に示すように、埋設型枠11を両側から挟むように円環状のスポンジ部材19をアンカー12に挿通させることによって、埋設型枠11の貫通孔11Aとアンカー12との隙間を塞ぎ、これにより、上記隙間からコンクリートが漏出するのを防止している。

【0025】

次に、以上説明した埋設型枠の取付構造10を用いて、トンネル1を補強する方法について簡単に説明する。

まず、補強の対象となるトンネル1の表面に、縦横両方向に所定の間隔でアンカー12を打設する。次に、トンネル1の表面と、埋設型枠11との間隔が所定の間隔となるように、アンカー12にナット15とワッシャ16を取り付ける。そして、埋設型枠11に設けられた貫通孔11Aにアンカー12を挿通させる。その際、埋設型枠11の両側にスポンジ19が配置されるように2枚のスポンジ19をアンカー12に挿通させておく。

【0026】

次に、メタルフォーム13の貫通孔13Aにアンカー12を挿通させ、メタルフォーム12を埋設型枠11に当接させる。その際、予めメタルフォーム13には、埋設型枠11の湾曲に合わせて、適宜な厚さに形成した硬質ゴム18を取付けておく。メタルフォーム13を配置したのち、トンネル内壁側よりナット15とワッシャ16を締めることにより、埋設型枠11をトンネル1の形状に沿わせて湾曲させることができる。また、横方向に隣接するメタルフォーム13同士をボルトにより連結する。

【0027】

次に、フラットバー14に設けられた貫通孔14Aにアンカー12を挿通させ、フラットバー14を埋設型枠11に当接させる。そして、トンネル内壁側よりナット15とワッシャ16により締め付ける。これにより、埋設型枠11、メタルフォーム13及びフラットバー14とがアンカー12に固定される。

【0028】

また、縦方向に隣接するフラットバー14同士を補強材17で接続する。これにより、縦方向に並ぶフラットバー14同士は連結される。以上の工程により、埋設型枠の取付構造10が形成され、埋設型枠11が支持される。

【0029】

次に、トンネル1の表面と、埋設型枠11との間にコンクリート20を打設する。この打設したコンクリート20が硬化することで、既存のトンネル1と、埋設型枠11と、硬化したコンクリート20とが一体に形成される。次に、図4に示すように、フラットバー14及びメタルフォーム13を取り外し、アンカー12のトンネル内壁側に突出している不要な部分を、ベビーサンダーで切断する。そして、埋設型枠11の剥離を防止するため、トンネル内壁側からナット15及びワッシャ16をアンカー12に取付けることにより、トンネル1の補強が完了する。

【0030】

なお、図5は、比較例として、従来の一般的な埋設型枠の取付構造30を示す断面図である。同図に示すように、従来の埋設型枠の取付構造30は、コンクリート構造物から所定の間隔をあけて埋設型枠31を配置し、この埋設型枠31に当接するように塩ビ管32を縦方向に並列させ、この塩ビ管32に当接するとともに、横方向に延びるように角柱状の角鋼管33を配置し、コンクリート構造物表面に取付けられたアンカー34及びアンカー34に取り付けたフォームタイ35により角鋼管33を押さえつける構成であった。これに対して、図3(B)に示すように、本実施形態の埋設型枠11の取付構造10では、埋設型枠11をフラットバー14を介してメタルフォーム13により支持している。フラットバー14は角鋼管33に比べて厚さが薄く、また、直接、ワッシャ16を介してナット15により固定されている。このため、本実施形態の埋設型枠の取付構造10のトンネル1表面からの突出の大きさは、図5に示す従来の構成に比べて、大きく減少していることがわかる。

【0031】

例えば、鉄道営業線のトンネル1では、列車の運行を休止せずに、一日の運行が終了した深夜や早朝に補強工事を行うが、このようなコンクリート構造物の補強工事は、このような工事は一日では終了しないため、日中は図3(A)に示す状態で、埋設型枠の取り付け構造10がトンネル表面に設置されたまま、列車が運行することになる。このような場合には、トンネル表面からの突出が大きいと列車の走行に支障をきたす恐れがあるため、この突出は小さいことが望まれる。これに対して、本実施形態の埋設型枠の取付構造10によれば、上記説明したようにトンネル1表面からの突出を小さくできるため、鉄道のトンネル1の補強工事の際に、列車の走行を妨げることがなくなる。

【0032】

以上説明したように、本実施形態の埋設型枠の取付構造10によれば、トンネル1に打設したアンカー12にメタルフォーム13及びフラットパネル14を固定するだけの簡単な構成で埋設型枠11を取付けることができるため、組立及び解体が容易になり、施工性が向上する。また、メタルフォーム13に硬質ゴム18を取付けることにより、トンネル1のような湾曲形状の表面に合わせて湾曲させることができる。これにより、補修後のトンネル1の表面を滑らかに湾曲した形状にできる。さらに、従来の埋設型枠の取付構造30に比べて薄型であるため、鉄道営業線のトンネル等の補強工事を行う場合に、列車の運行を妨げることがなくなる。

【0033】

なお、本実施形態では、湾曲したトンネル1の内壁の補強工事を行う場合について説明したが、これに限らず、コンクリート構造物の壁面のような平面であっても、本発明の埋設型枠の取付構造により埋設型枠を取り付けて補強工事を行うことができる。このような場合には、埋設型枠11が平板状であるので、メタルフォーム13と密着するため、硬質ゴム18を取り付けなくてよい。

【図面の簡単な説明】

【0034】

【図1】埋設型枠を取り付けたトンネルの壁面の断面図である。

【図2】本発明の埋設型枠の取付構造をトンネル内部側から見た立面図である。

【図3】(A)は、埋設型枠の取付構造のアンカー周辺の拡大図であり、(B)は、硬質ゴム及びスポンジの配置された面における断面図である。

【図4】補強後のトンネル壁面の断面図である。

【図5】従来の埋設型枠の取付構造を示す断面図である。

【符号の説明】

【0035】

1 トンネル 10 埋設型枠の取付構造

11 埋設型枠 11A 貫通孔

12 アンカー

13 メタルフォーム 13A 貫通孔

14 フラットバー 14A 貫通孔

15 ナット 16 ワッシャ

17 補強材 18 硬質ゴム

19 スポンジ 20 コンクリート

30 従来の取付構造 31 高靭性セメントボード

32 塩ビ管 33 角鋼管

34 アンカー 35 フォームタイ

【特許請求の範囲】

【請求項1】

コンクリート構造物の補強を行うための埋設型枠の取付構造であって、

前記コンクリート構造物の表面と所定の間隔をあけて配置された前記埋設型枠と、

前記埋設型枠に前記コンクリート構造物の反対側から当接するとともに、横方向に連結された、少なくとも周囲にリブを有する鋼板パネルと、

前記鋼板パネルに前記コンクリート構造物の反対側から当接するとともに、縦方向に連結された平板材と、

前記コンクリート構造物の表面に打設され、前記埋設型枠、前記鋼板パネル、及び前記平板材に設けられた貫通孔を貫通するアンカーと、

前記アンカーに取り付けられ、前記埋設型枠、前記鋼板パネル、及び前記平板材を前記アンカーに固定する固定手段とを備えることを特徴とする埋設型枠の取付構造。

【請求項2】

前記埋設型枠の貫通孔と前記アンカーとの間の空隙を塞ぐように取り付けられたシール部材を備えることを特徴とする請求項1記載の埋設型枠の取付構造。

【請求項3】

前記埋設型枠は、高靭性セメントボードからなることを特徴とする請求項1又は2記載の埋設型枠の取付構造。

【請求項4】

前記コンクリート構造物の表面は湾曲しており、

前記埋設型枠が前記コンクリート構造物の表面の湾曲に合わせて湾曲するように、前記埋設型枠と前記鋼製パネルの間に挟みこまれた弾性部材を備えることを特徴とする請求項1から3何れか記載の埋設型枠の取付構造。

【請求項5】

コンクリート構造物の補強を行うために埋設型枠を取付ける方法であって、

前記コンクリート構造物の表面にアンカーを打設し、

前記埋設型枠に設けられた貫通孔に前記アンカーを挿通させ、

前記埋設型枠を前記コンクリート構造物の表面と所定の間隔をあけて配置し、

少なくとも周囲にリブを有する鋼板パネルに設けられた貫通孔に前記アンカーを挿通させ、

前記鋼板パネルを前記埋設型枠に当接させるとともに横方向に隣接する鋼板パネル同士を連結し、

平板材に設けられた貫通孔に前記アンカーを挿通させ、

前記平板材を前記鋼板パネルに当接させるとともに縦方向に隣接する平板材同士を連結し、

前記埋設型枠、前記鋼板パネル、及び前記平板材を前記アンカーに固定することを特徴とする埋設型枠の取付方法。

【請求項6】

埋設型枠を用いたコンクリート構造物の補強方法であって、

前記コンクリート構造物の表面にアンカーを打設し、

前記埋設型枠に設けられた貫通孔に前記アンカーを挿通させ、

前記埋設型枠を前記コンクリート構造物の表面と所定の間隔をあけて配置し、

少なくとも周囲にリブを有する鋼板パネルに設けられた貫通孔に前記アンカーを挿通させ、

前記鋼板パネルを前記埋設型枠に当接させるとともに横方向に隣接する鋼板パネル同士を連結し、

平板材に設けられた貫通孔に前記アンカーを挿通させ、

前記平板材を前記鋼板パネルに当接させるとともに縦方向に隣接する平板材同士を連結し、

前記埋設型枠、前記鋼板パネル、及び前記平板材を前記アンカーに固定し、

前記コンクリート構造物と、埋設型枠の間に補強コンクリートを打設し、

前記補強コンクリートの硬化後、前記鋼板パネル及び前記平板材を取り外し、

前記アンカーを適宜な長さに切断することを特徴とするコンクリート構造物の補強方法。

【請求項7】

請求項6記載のコンクリート構造物の補強方法により補強されたことを特徴とするコンクリート構造物。

【請求項1】

コンクリート構造物の補強を行うための埋設型枠の取付構造であって、

前記コンクリート構造物の表面と所定の間隔をあけて配置された前記埋設型枠と、

前記埋設型枠に前記コンクリート構造物の反対側から当接するとともに、横方向に連結された、少なくとも周囲にリブを有する鋼板パネルと、

前記鋼板パネルに前記コンクリート構造物の反対側から当接するとともに、縦方向に連結された平板材と、

前記コンクリート構造物の表面に打設され、前記埋設型枠、前記鋼板パネル、及び前記平板材に設けられた貫通孔を貫通するアンカーと、

前記アンカーに取り付けられ、前記埋設型枠、前記鋼板パネル、及び前記平板材を前記アンカーに固定する固定手段とを備えることを特徴とする埋設型枠の取付構造。

【請求項2】

前記埋設型枠の貫通孔と前記アンカーとの間の空隙を塞ぐように取り付けられたシール部材を備えることを特徴とする請求項1記載の埋設型枠の取付構造。

【請求項3】

前記埋設型枠は、高靭性セメントボードからなることを特徴とする請求項1又は2記載の埋設型枠の取付構造。

【請求項4】

前記コンクリート構造物の表面は湾曲しており、

前記埋設型枠が前記コンクリート構造物の表面の湾曲に合わせて湾曲するように、前記埋設型枠と前記鋼製パネルの間に挟みこまれた弾性部材を備えることを特徴とする請求項1から3何れか記載の埋設型枠の取付構造。

【請求項5】

コンクリート構造物の補強を行うために埋設型枠を取付ける方法であって、

前記コンクリート構造物の表面にアンカーを打設し、

前記埋設型枠に設けられた貫通孔に前記アンカーを挿通させ、

前記埋設型枠を前記コンクリート構造物の表面と所定の間隔をあけて配置し、

少なくとも周囲にリブを有する鋼板パネルに設けられた貫通孔に前記アンカーを挿通させ、

前記鋼板パネルを前記埋設型枠に当接させるとともに横方向に隣接する鋼板パネル同士を連結し、

平板材に設けられた貫通孔に前記アンカーを挿通させ、

前記平板材を前記鋼板パネルに当接させるとともに縦方向に隣接する平板材同士を連結し、

前記埋設型枠、前記鋼板パネル、及び前記平板材を前記アンカーに固定することを特徴とする埋設型枠の取付方法。

【請求項6】

埋設型枠を用いたコンクリート構造物の補強方法であって、

前記コンクリート構造物の表面にアンカーを打設し、

前記埋設型枠に設けられた貫通孔に前記アンカーを挿通させ、

前記埋設型枠を前記コンクリート構造物の表面と所定の間隔をあけて配置し、

少なくとも周囲にリブを有する鋼板パネルに設けられた貫通孔に前記アンカーを挿通させ、

前記鋼板パネルを前記埋設型枠に当接させるとともに横方向に隣接する鋼板パネル同士を連結し、

平板材に設けられた貫通孔に前記アンカーを挿通させ、

前記平板材を前記鋼板パネルに当接させるとともに縦方向に隣接する平板材同士を連結し、

前記埋設型枠、前記鋼板パネル、及び前記平板材を前記アンカーに固定し、

前記コンクリート構造物と、埋設型枠の間に補強コンクリートを打設し、

前記補強コンクリートの硬化後、前記鋼板パネル及び前記平板材を取り外し、

前記アンカーを適宜な長さに切断することを特徴とするコンクリート構造物の補強方法。

【請求項7】

請求項6記載のコンクリート構造物の補強方法により補強されたことを特徴とするコンクリート構造物。

【図1】

【図2】

【図4】

【図5】

【図3】

【図2】

【図4】

【図5】

【図3】

【公開番号】特開2007−107224(P2007−107224A)

【公開日】平成19年4月26日(2007.4.26)

【国際特許分類】

【出願番号】特願2005−297792(P2005−297792)

【出願日】平成17年10月12日(2005.10.12)

【出願人】(000000549)株式会社大林組 (1,758)

【Fターム(参考)】

【公開日】平成19年4月26日(2007.4.26)

【国際特許分類】

【出願日】平成17年10月12日(2005.10.12)

【出願人】(000000549)株式会社大林組 (1,758)

【Fターム(参考)】

[ Back to top ]