埋設管分岐部穿孔装置

【課題】

埋設管分岐部穿孔装置において、埋設管が小口径であっても埋設管分岐部のライニングを埋設管内部から高速に安定して穿孔可能とする。

【解決手段】

埋設管分岐部穿孔装置は埋設管の配管分岐部のライニングを埋設管内部から穿孔するものである。穿孔装置は、配管分岐部のライニングを穿孔する加工機構10と、加工機構10を配管軸回りに回転させる旋回機構と、加工機構10および旋回機構を配管軸方向に移動させる移動機構とを備える。加工機構10と旋回機構と移動機構との間には自在継手50が設けられている。加工機構10は、配管半径方向に突出する回転式穿孔工具200と、穿孔工具200を配管半径方向に移動させる工具昇降機構240と、工具駆動モータ210とを備える。穿孔工具200と工具駆動モータ210とは、両端部に自在継手221を具備すると共に受動的に軸方向に伸縮する自由度を有するユニバーサルシャフト220を介して接続されている。

埋設管分岐部穿孔装置において、埋設管が小口径であっても埋設管分岐部のライニングを埋設管内部から高速に安定して穿孔可能とする。

【解決手段】

埋設管分岐部穿孔装置は埋設管の配管分岐部のライニングを埋設管内部から穿孔するものである。穿孔装置は、配管分岐部のライニングを穿孔する加工機構10と、加工機構10を配管軸回りに回転させる旋回機構と、加工機構10および旋回機構を配管軸方向に移動させる移動機構とを備える。加工機構10と旋回機構と移動機構との間には自在継手50が設けられている。加工機構10は、配管半径方向に突出する回転式穿孔工具200と、穿孔工具200を配管半径方向に移動させる工具昇降機構240と、工具駆動モータ210とを備える。穿孔工具200と工具駆動モータ210とは、両端部に自在継手221を具備すると共に受動的に軸方向に伸縮する自由度を有するユニバーサルシャフト220を介して接続されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、埋設管分岐部穿孔装置に係り、特に樹脂等を用いてライニング補修された埋設管の分岐部のライニングを埋設管内部から穿孔する埋設管分岐部穿孔装置に好適なものである。

【背景技術】

【0002】

埋設された上下水道管やガス管を管内部から保守、点検作業を行なうロボットが検討されている。特に、老朽化した鉄製の埋設管にシール材、樹脂材料等でライニング補修した後の埋設管分岐部を閉塞しているライニングに対して流体を挿通させるための装置が検討されている。

【0003】

従来の非開削で埋設管分岐部のライニングを配管内部から開口する装置については、特開2000−61899号公報(特許文献1)に開示された開口装置がある。この開口装置は埋設管内面のライニングにより閉塞された分岐部を開口する装置である。この特許文献1には、埋設管内を走行する走行体に連結軸を介してノズル取付ヘッドが連結され、このノズル取付ヘッドに分岐開口部の可とう性チューブを切断する高圧水噴射ノズルが取り付けられ、その走行体には、連結軸を回転駆動してノズル取付ヘッドを連結軸周りに所要角度範囲揺動させる揺動駆動手段と、連結軸を軸方向に前後動してヘッドを走行体に対しその走行方向前後に移動させる前後駆動手段とが設けられることが開示されている。

【0004】

【特許文献1】特開2000−61899号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかし、特許文献1の開口装置では、埋設管の内径が小さい場合、例えばガス配管などに見られるような50mm以下の配管径の場合についての考慮が十分でなかった。すなわち、特許文献1の開口装置では、高圧のウォータジェットでライニングチューブを切断する方式のため、高圧水の噴射に耐えるように装置を頑丈にする必要があり、さらには、切断時に飛散する水から装置を保護するため、装置の防水の考慮も必要となる。これらによって、装置が大型化し、小口径の埋設管への適用が困難となる懸念があった。特に、高圧水を搬送する配管に強度を要するため、その寸法が大きくなりやすく、さらには、高圧水を噴射するノズル部分はノズルを回転させる構成とするため、スイベルジョイント等を用いる必要がある。これらを用いた構成で、内径50mmの埋設管内に挿入可能で、しかも分岐管方向に25mm程度の開口を行なう開口装置を構成することは、寸法の制約から非常に困難であった。

【0006】

本発明の目的は、埋設管が小口径であっても埋設管分岐部のライニングを埋設管内部から高速に安定して穿孔可能な埋設管分岐部穿孔装置を提供することにある。

【課題を解決するための手段】

【0007】

前記目的を達成するために、本発明は、樹脂等を用いてライニング補修された埋設管の配管分岐部のライニングを埋設管内部から穿孔する埋設管分岐部穿孔装置において、前記配管分岐部のライニングを穿孔する加工機構と、前記加工機構を配管軸回りに回転させる旋回機構と、前記加工機構および前記旋回機構を配管軸方向に移動させる移動機構とを備え、前記加工機構と前記旋回機構との間および前記旋回機構と前記移動機構との間に自在継手を介してそれぞれを接続し、前記加工機構は、配管半径方向に突出する回転式穿孔工具と、前記穿孔工具を配管半径方向に移動させる工具昇降機構と、配管軸方向に突出するシャフトを有する工具駆動モータとを備え、前記穿孔工具と前記工具駆動モータのシャフトとを、両端部に自在継手を具備すると共に受動的に軸方向に伸縮する自由度を有するユニバーサルシャフトを介して接続したことにある。

【0008】

係る本発明のより好ましい具体例は次の通りである。

(1)前記穿孔工具と前記ユニバーサルシャフトとをL字型伝達機構を介して接続したこと。

(2)前記穿孔工具は、先端側から軸方向に形成した回転防止用切欠き部と、外周に形成した凹溝とを有するシャフトを備え、前記L字型伝達機構は、配管半径方向に形成した係止穴と、外周に形成した凹溝とを有するかさ歯車を備え、前記穿孔工具のシャフトを前記かさ歯車の係止穴に挿入した状態で前記穿孔工具のシャフトの凹溝と前記かさ歯車の凹溝とに係合する抜け防止具を備えたこと。

(3)前記穿孔工具と前記工具昇降機構とを機械的に分離可能な分離機構と、この分離機構が分離状態の際に前記穿孔工具を加工機構内に収納させる工具収納機構とを備えたこと。

(4)前記分離機構は前記穿孔工具と前記工具昇降機構とを結合する部分に設けられた板バネと鋼球とを有するボールラッチ機構を備え、前記工具収納機構は前記穿孔工具を加工機構内に収納させるバネを備えたこと。

(5)前記穿孔工具が配管径方向に移動する空間と前記工具昇降機構の昇降駆動部分との間を可とう性のあるシールドを設置することで分離し、昇降駆動部分の空間側からシールド側にエアーを注入するノズルを設けたこと。

(6)前記加工機構の両側に中心位置決め機構を備え、前記中心位置決め機構は少なくとも3方向に放射状に等距離繰り出され且つ配管軸方向に回転可能なローラを備えたこと。

(7)移動機構を配管内側のライニング面に接触して駆動力を発生する駆動輪と、移動時に駆動輪を配管内側に押し付ける押し付け機構で構成し、さらに、前記駆動輪として歯車を用いたこと。

(8)移動機構と中継装置とを、装置牽引時の張力を受け持つワイヤーとコイルバネ状の電源ケーブルとエアー配管とにより接続したこと。

【発明の効果】

【0009】

本発明によれば、埋設管が小口径であっても埋設管分岐部のライニングを埋設管内部から高速に且つ安定して穿孔可能な埋設管分岐部穿孔装置を得ることができる。

【発明を実施するための最良の形態】

【0010】

以下、本発明の一実施例の埋設管分岐部穿孔装置について図を用いて説明する。本発明は、この実施例に開示した形態に限られるものではなく、公知技術などに基づく変更を許容するものである。

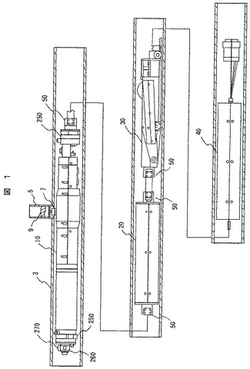

【0011】

まず、図1を参照しながら本実施例の埋設管分岐部穿孔装置の埋設管内に挿入される部分の構成について説明する。図1は本発明の一実施例である埋設管分岐部穿孔装置を埋設管内に挿入してその分岐部を穿孔している状態の断面説明図である。図1では図示を容易にするために埋設管を上下に3段に分割してあるが、実際には埋設管は1本の直線で構成されている。

【0012】

埋設管分岐部穿孔装置において、ライニングされた埋設管である主管3内に挿入される部分は、加工機構10、旋回機構20、移動機構30及び中継装置40である。加工機構10は埋設管分岐部のライニング7に穿孔を実施するためのものである。旋回機構20は加工機構10をライニングされた配管軸周りに回転させるためのものである。移動機構30は加工機構10及び旋回機構20をライニングされた配管軸方向に移動させるためのものである。中継装置40は加工機構10、旋回機構20及び移動機構30へ制御信号、電力及びエアー等を中継するためのものである。加工機構10、旋回機構20、移動機構30及び中継装置40は、この順に主管3内に挿入される。

【0013】

加工機構10と旋回機構20との間、旋回機構20と移動機構30との間は、それぞれ2つの自在継手50を介して連結されている。これによって、加工機構10と旋回機構20と移動機構30とは屈曲可能になっているので、従来200mm以上の配管径において実施されていた分岐部の地面を非開削で補修するライニング工法を、200mm以下、例えば50mm程度の配管に対しても実施することが可能である。従って、従来のように小口径の配管にライニング工法を適用する場合に分岐部を掘削して穿孔を行なう必要がなく、交通遮断時間の短縮、掘削残土の処理の削減、掘削位置の最舗装の削減が可能となり、管路ライニング補修工事の高信頼性化及び簡素化が可能となる効果がある。

【0014】

主管3は、例えば、ライニング7を接着剤により内張りされて補修されており、主管3と分岐管5との接合部分はライニング7及び接着剤が固化した接着剤層9で塞がれている。

【0015】

埋設管分岐部穿孔装置は、ライニング7及び接着剤層9により塞がれた分岐部分に穿孔を実施する装置であり、上述したように、埋設管内径が50mm程度の小口径の老朽化鉄製埋設管をライニングにより内張りを施し補修した埋設管の分岐部を、非開削で埋設管内部から穿孔を実施し、本管と分岐した分岐管とを貫通させて使用可能とし、非開削で老朽管を補修するライニング工法を実現するものである。

【0016】

次に、図2を参照しながら埋設管分岐部穿孔装置が運用されている状態の全体構成を説明する。図2は本発明の一実施例の埋設管分岐部穿孔装置の全体構成の説明図である。

【0017】

ライニング補修される主管3の該当部分の両側の地面が堀削され、その主管部分ができるだけ短い長さで切断され、該当する主管3内にライニング補修が行なわれる。この状態で、切断部を通して加工機構10、旋回機構20、移動機構30及び中継装置40が主管3内に挿入される。該当する主管3の一方の切断部の外側には牽引ワイヤー60が設置され、他方の切断部の外側にはケーブル巻き取り装置90が設置されている。なお、主管3内における前後は、牽引ワイヤー60側を前側、ケーブル巻き取り装置90側を後側として以下の説明を行なう。

【0018】

主管3と分岐管5との接合部に挿入された加工機構10の前端からは牽引ワイヤー60が引き出されている。この牽引ワイヤー60はワイヤー牽引装置70に巻き取り可能に接続されている。これによって、加工機構10は牽引ワイヤー60を介してワイヤー牽引装置70に接続されている。また、移動機構30の後端からはエアーパイプ、電源ライン、制御信号ライン等のケーブル80が引き出されている。このケーブル80は、装置牽引時の張力を受け持つワイヤーと、コイルバネ状の電源ケーブルと、エアー配管とにより構成されており、センサ信号の処理やエアー配管の分岐を行なう中継装置40に接続されている。中継装置40から引き出されたケーブル80は、ケーブル巻き取り装置90に巻き取られるように接続されている。ケーブル巻き取り装置90から引き出されたケーブルのうち、制御信号ライン及び電源ラインは制御装置100に接続され、エアーパイプはエアーコンプレッサ110に接続されている。埋設管分岐部穿孔装置全体はこれらにより構成されている。

【0019】

次に、図3を参照しながら加工機構10の構成を説明する。図3は図1の加工機構10の説明図である。図3(a)は加工機構10の平面図、図3(b)はその側面図である。

【0020】

加工機構10は、穿孔工具200と、工具駆動モータ210と、ユニバーサルシャフト220と、L字型伝達機構230と、工具昇降機構240と、仕切り板245と、中心位置決め機構250と、前方監視カメラ260と、カメラ用照明270と、反力支持クランプ280と、姿勢検出センサ(図示せず)と、分岐部検出センサ300と、エアーノズル(図示せず)と、姿勢支持クランプ320と、加工監視カメラ330と、工具昇降駆動モータ340と、アウターボディ350とを備えて構成されている。

【0021】

穿孔工具200は埋設管分岐部のライニング7の穿孔を行なうための回転式穿孔工具であり、加工機構10より上方に突出可能に設けられている。穿孔工具200は配管半径方向に延びるシャフト201(図4Bを参照)を有している。

【0022】

工具駆動モータ210は穿孔工具200を回転させるためのものであり、主管3の内径とほぼ同じ大きな外径を有し、配管軸方向に延びる円筒状に形成されている。工具駆動モータ210のシャフトは、配管軸方向に延び、後端面より後方に突出されている。

【0023】

ユニバーサルシャフト220は工具駆動モータ210の駆動力を穿孔工具200に伝えるためのものであり、両端部に自在継手221を具備すると共に、受動的に軸方向に伸縮する自由度を有するように構成されている。すなわち、ユニバーサルシャフト220の円筒形状本体222は入れ子構造となっており、その一方を構成するスプラインシャフトの端部に自在継手221が備えられ、その他方を構成する部材(スプラインシャフトと嵌め合う穴があいた部材)の端部に自在継手221が備えられている。ユニバーサルシャフト220の片側の自在継手221は工具駆動モータ210のシャフト先端と接続され、他側の自在継手221はL字型伝達機構230と接続されている。係る構造により、穿孔工具200の昇降に合わせて受動的にユニバーサルシャフト220の本体222の嵌め合い部分が伸縮することができる。

【0024】

上述したユニバーサルシャフト220に関する構成を採用することで、工具駆動モータ210をアウターボディ350に固定した状態で穿孔工具200を配管径方向に移動しながら駆動することができるため、ほぼ配管内径と同程度の大きな外径のモータを工具駆動モータ210として使用することが可能となる。これによって、工具駆動モータ210の高出力化を図ることができ、高速に且つ安定して分岐部のライニング7の切削を行なうことができる。

【0025】

L字型伝達機構230は、ユニバーサルシャフト220を介して伝達される工具駆動モータ210の回転動力を穿孔工具200に伝えるためのものである。このL字型伝達機構230は、工具駆動モータ210の配管軸方向に対する回転を穿孔工具200の配管径方向に対する回転に変換するように構成されている。

【0026】

工具昇降機構240は穿孔工具200及びL字型伝達機構230を分岐管方向に移動させるためのものであり、L字型伝達機構230と工具昇降駆動モータ340との間に設置されている。工具昇降駆動モータ340は、工具昇降機構240を介してL字型伝達機構230及び穿孔工具200を昇降駆動するように、工具昇降機構240の前方に設置されている。工具昇降駆動モータ340のシャフトは配管軸方向に延びている。そして、工具昇降機構240は、工具昇降駆動モータ340のシャフトの回転を、カップリング341及びかさ歯車342を介して駆動用ボールねじ343に伝達し、駆動用ボールねじ343及び3本のリニアガイド344のこま247とボールラッチ機構238を介して結合されたL字型伝達機構230を昇降させるように構成されている。このL字型伝達機構230の昇降に伴って、L字型伝達機構230に取り付けられた穿孔工具200を昇降させることができる。

【0027】

仕切り板245は切削時の切粉が後方の工具機構内へ侵入することを防ぐためのものであり、L字型伝達機構230と工具昇降機構240との間に設置されている。仕切り板245で仕切られた工具昇降機構側に空気を噴射するためにエアーノズルが設置されている。

【0028】

中心位置決め機構250は、加工機構10の中心軸を配管中心軸にほぼ一致させるためのものであり、加工機構10の両側に二つ備えられている。反力支持クランプ280は、穿孔工具200による穿孔時の反力を支持すると共に、加工機構10を主管3の分岐管5の分岐方向に押し付けるためのものである。姿勢検出センサは加工機構10の配管軸周りの角度を検出するためのものである。

【0029】

前方監視カメラ260は装置を主管3に挿入する際の進行方向の埋設管内を監視するためのものであり、前方を照明するための照明270が並置されている。

【0030】

分岐部検出センサ300は分岐管5のエッジを磁気で検出するためのものである。姿勢支持クランプ320は穿孔時の加工機構10の姿勢を埋設管と平行にするためのものである。アウターボディ350は加工機構10の外側ケーシングを構成するものである。

【0031】

姿勢支持クランプ320はエアーシリンダを用いて構成されている。加工機構10のアウターボディ350の最大径部分と姿勢支持クランプ320のピストンとの両方が管内壁面に接触したときに、加工機構10の中心軸が配管中心軸とほぼ平行になる位置にピストンの繰り出し終了位置が設定されている。さらに、反力支持クランプ280はエアーシリンダを用いて構成されている。反力支持クランプ280を動作させることで加工機構本体を分岐管方向に押し付け、穿孔時の反力を支持する構成となっている。

【0032】

次に、図4を参照しながら穿孔工具200の取付け構造に関して説明する。図4Aは図3の加工機構10における穿孔工具200をL字型伝達機構230に取り付けた状態の説明図、図4Bは図4Aの穿孔工具200の説明図、図4Cは図4Aの抜け防止具235の説明図、図4Dは図4Aのかさ歯車232の説明図である。

【0033】

穿孔工具200とL字型伝達機構230と抜け防止具235とは、図4Aに示すように、組み合わされている。L字型伝達機構230は、機構本体、2つのかさ歯車及びコの字型の抜け防止具235から構成されており、2つのかさ歯車でユニバーサルシャフト220を介して伝達される工具駆動モータ210の回転動力を穿孔工具200に伝える構成となっている。

【0034】

穿孔工具200は、図4Bに示すように、先端側から軸方向に形成した回転防止用切欠き部201aと、外周に形成した凹溝202とを有するシャフト201を備えている。シャフト201は、断面がD形状になるよう加工されて平らな部分が作成されることにより、回転防止用切欠き部201aが構成されている。凹溝202は、シャフト201の根本部の外周面に全周にわたって形成されている。

【0035】

L字型伝達機構230は、図4Dに示すように、配管径方向に形成した係止穴230aと、外周に形成した2つの凹溝234とを有するかさ歯車232を備えている。係止穴230aはシャフト201の外形と合致するようにD形状に加工されている。凹溝234は係止穴203aに連通するように形成され、凹溝202にも連通する位置に設けられている。

【0036】

抜け防止具235は、弾力性を有する部材で構成され、図4Cに示すように、平面略コの字状に形成されている。この抜け防止具235は、穿孔工具200のシャフト201をかさ歯車232の係止穴230aに所定の深さまで挿入した状態で、かさ歯車232の凹溝234と穿孔工具200のシャフト201の凹溝202とにまたがって係合するように差込んで取り付けられている。

【0037】

かかる構造により、穿孔工具200の空回り及びシャフト軸方向の抜けを防止することができると共に、穿孔工具200の交換時に工具が不要となり、交換を容易に行なうことができる。また、穿孔工具200の固定には、回転型工具の固定に用いられているコレットチャックなどを用いることができるのは明白である。

【0038】

次に、図5を参照しながら昇降機構240などが故障した場合の穿孔工具200の退避方法について説明する。図5Aは図3の穿孔工具200が分岐管内に張り出した状態の断面図、図5BはL字型伝達機構230からリニアガイドのこま247を取外した状態の説明図である。図5A(a)は平面図、図5A(b)は側面図である。

【0039】

工具昇降駆動モータ340や工具昇降機構240などが穿孔作業中に故障した場合には、図5Aに示すように穿孔工具200が分岐管方向に張り出したまま停止することが考えられる。このような場合には、穿孔工具200が分岐管部分に引っかかって装置を主管3内から取り出すことができなくなる恐れがある。このため、本実施例では、L字型伝達機構230の昇降機構側の端部に鋼球と板バネを用いたボールラッチ機構238を設けると共に、リニアガイドのこま247の端部にくぼみを持ったテーパー248を設け、ボールラッチ機構238とこま247のテーパー248とをはめ合わせる構成としている。これにより工具昇降機構240などが故障して穿孔工具200が分岐管側に出っ張った状態で停止しても、穿孔装置本体をケーブル巻き取り装置90に併設されたワイヤー牽引装置(図示せず)により制御装置側に牽引することでボールラッチ機構238を解除し、工具昇降機構240側と穿孔工具200側とを機械的に切り離すことが可能となる。さらに、アウターボディ350とL字型伝達機構230を引き下げバネ239で結合することで、工具昇降機構240側と穿孔工具200側とを機械的に切り離した後に、引き下げバネ239のバネ力により穿孔工具200を加工機構10内に回収することができる。これにより、装置の故障時でも穿孔装置の回収が可能となり、装置の信頼性を向上することができる。

【0040】

次に、図6を参照しながら工具昇降機構240への切粉の混入を防ぐ仕切り板について説明する。図6は図3の加工機構における仕切り板の設置状態を示す説明図である。図6(a)は平面図、図6(b)は正面図である。

【0041】

仕切り板245は、ブラシ246と取付ステー248とを備えて構成されている。取付ステー248はアウターボディ350に取り付けられている。ブラシ246は、シールドを構成するものであり、リニアガイドのこま247のくびれた部分に位置するように設置されている。これにより工具昇降機構240側と穿孔工具200の真下に位置するL字型伝達機構230側との間を仕切り板245で仕切ることができる。これによって、工具昇降機構240への切粉の混入を防ぐことができる。さらに、工具昇降機構240の駆動側空間に設置されたエアーノズルからエアーを噴出するように構成されている。これにより、ライニング切削時の切粉が昇降機構240側に侵入することを確実に防止することができる。

【0042】

次に、図7を参照しながら装置の中心位置決め機構について説明する。図7は図3の加工機構10における中心位置決め機構250の説明図である。図7(a)は中心位置決め機構250のローラ255を収納した状態の断面図、図7(b)はそのローラ255を配管内壁面に接触させた状態の断面図である。

【0043】

中心位置決め機構250は、ピニオンギア252と、ピニオンギア252とかみ合うラック254と、配管内壁面に接触するローラ255と、ガイドピン256と、コイルバネ257と、スライダ本体258とを備えて構成されている。これらの各構成要素を備えた同一構成のものが配管軸周りに90°ずつ位相をずらして等間隔に4つ配置されている。スライダ本体258は、コイルバネ257により常に埋設管3の半径方向に押し付けられる構造となっている。また、4つのスライダ本体258に取り付けられたローラ255が同じストローク配管の半径方向に張り出す構成となっている。スライダ本体258及びローラ255は4方向に放射状に等距離繰り出される。

【0044】

かかる中心位置決め機構250により、加工機構10の中心軸を配管中心軸とほぼ一致させることができる。これにより、牽引による移動時の摩擦による移動負荷を低減でき、さらに、分岐位置検出センサと分岐部との距離を一定に保つことができるため、分岐部センシング時に安定して分岐部を検出することができる。また、ローラ255は配管軸方向に回転可能に軸支されているので、移動負荷を大幅に低減することができる。

【0045】

次に、図8を参照しながら旋回機構20の構成を説明する。図8は図1の埋設管分岐部穿孔装置に用いる旋回機構20の構成を示す図である。図8(a)は旋回機構20の長手方向に沿った縦断面図、図8(b)は左側面図、図8(c)は右側面図である。

【0046】

旋回機構20は、旋回シャフト400と、旋回シャフト400をピニオン、スパーギヤを介して回転させる旋回駆動モータ410と、これらの駆動部分を覆う内部ケーシング420と、加工機構10のモータやシリンダに電力やエアーを伝達するケーブル・エアーチューブ(図示せず)と、ケーブル・エアーチューブを内蔵するアウターケーシング440と、アウターケーシング440に固定され、ケーブル・エアーチューブ430を旋回シャフト回りに整列させる固定仕切り板450と、旋回シャフト400に固定され、旋回機構動作時にケーブル・エアーチューブ430の配列が乱れないように支持するための旋回仕切り板460から構成されている。

【0047】

次に、図9を参照しながら移動機構30の構成を説明する。図9は図1の埋設管分岐部穿孔装置に用いる移動機構30の構成を示す図である。図9(a)は移動機構30の平面図、図9(b)はその側面図である。

【0048】

移動機構30は、走行輪押し付け機構530により配管内壁面に接触して配管軸方向の駆動力を発生する歯車を用いた走行輪500と、カップリング502、かさ歯車504及び2つの歯車506を介して走行輪500を駆動する走行輪駆動モータ510と、常に配管内壁面に接触して受動的に回転可能な4つの副車輪520と、加工機構10を分岐部へ詳細に位置決めするときに走行輪を配管内壁面に押し付けるための走行輪押し付け機構530と、これらを搭載する走行機構ボディ540とを備えて構成されている。

【0049】

走行輪押し付け機構530は、エアーシリンダ532、レバー534、ヒンジ536から構成されている。ワイヤー牽引装置70による牽引時には、エアーシリンダ532を下げた状態で走行輪500を管内壁面に接触させずに走行輪押し付け機構530を受動的に移動する。分岐部への位置決め時には、ワイヤー牽引装置70を停止し、エアーシリンダ532を動作させることでヒンジ536を支点にしてレバー534を持ち上げ、レバー534に設置された走行輪500を管内壁面に接触させて走行輪500を駆動することで移動できる。走行輪500に歯車を用いることで走行輪500のすべりを防止することが可能となり、移動機構30による分岐部センシング時の移動精度を確保することができる。

【0050】

次に、図10を参照しながら埋設管分岐部穿孔装置の制御装置100の構成について説明する。図10は図1の埋設管分岐部穿孔装置における機構各部と制御装置100の接続状態を示すブロック図である。

【0051】

制御装置100は、加工機構10の複数のTVカメラ260、330の映像を切り替えるビデオセレクタ600と、ビデオセレクタ600で選択されたTVカメラ画像を映し出す液晶モニタ610と、TVカメラ用の照明270に電源を供給する電源装置620と、工具駆動モータ210を駆動するための定電流源630と、各電動モータ340、410、510を制御する位置/速度制御装置640と、位置/速度制御装置640、エアーシリンダ・ノズル310にエアーを供給するエアバルブの制御、各種センサの取り込みや信号処理を行なう制御用PC650と、オペレータとの操作インタフェース660とを備えて構成されている。

【0052】

次に、図11を参照しながら埋設管分岐部穿孔装置の概略動作と各部の機能について説明する。図11は図2の埋設管分岐部穿孔装置を配管内に挿入し位置決めするまでのシーケンスを示す説明図である。

【0053】

本装置を使用する前提として、図11(a)に示すように老朽化した鉄製埋設管の両端部を予め掘削し、掘削で露出した埋設管を所定の長さで切断しておき、樹脂等のライニング工法で配管内面にライニングが実施されているものとする。埋設管分岐部穿孔装置は、切断した配管部分から配管内部に挿入され、このライニングにより塞がれた分岐管分岐部に穿孔を実施する装置である。

【0054】

まず、ライニング実施後の主管3内に牽引ワイヤーを通す。配管工事では、通常エアーとピグを用いて配管内にロープを通すのは容易であり、そのロープにワイヤーを結んで引っ張り込むことでワイヤー牽引装置70のワイヤー60を配管内に通すことができる。

【0055】

次いで、ワイヤー60を埋設管分岐部穿孔装置の加工機構10に結合する。ここで、穿孔装置を挿入する配管の切断長さは、地面を掘削する範囲が小さくなるため短いほうが良い。このため、埋設管分岐部穿孔装置は、ライニング工法を実施するのに必要な配管切断長さから挿入できる必要がある。そこで、加工機構10、旋回機構20、移動機構30を2連の自在継手50(図1参照)で結合し、配管挿入時には、作業者が自在継手部で穿孔装置を折り曲げ可能とした。さらに、配管埋設工事の施工状態により、主管3に多少の曲がりが存在する場合があるが、2連の自在継手50のなじみにより加工機構10、旋回機構20、移動機構30が主管3に受動的に沿うことが可能となり、スムーズな通過が可能となっている。

【0056】

次いで、埋設管分岐部穿孔装置の加工機構10から移動機構30までの各部が配管内に挿入された後に、さらにワイヤー牽引装置70により牽引し、図11(b)に示すようにワイヤー牽引装置側の開口部近傍まで移動させる。ライニング穿孔時の切粉が埋設管分岐部穿孔装置の進行方向に存在し、走行輪と配管内壁面に切粉が挟まれると、微小位置決め時に誤差の要因となるため、ワイヤー牽引装置側の埋設管分岐部から穿孔を行なうことによって、進行方向に切粉を進入させないようにすることができる。

【0057】

次いで、埋設管分岐部穿孔装置はケーブル巻き取り装置90に併設されたワイヤー牽引装置により牽引されながらケーブル巻き取り装置90側に移動されていく。このときケーブル巻き取り装置90は、ワイヤー牽引装置の巻き取り速度と同等の速度でケーブルを巻き取っていく。ここで、埋設管分岐部穿孔装置は牽引ワイヤー60のねじれにより配管内移動中に配管軸回りに回転する可能性があり、分岐部検出センサの検出範囲が配管分岐方向からずれる可能性がある。このため、加工機構10の配管軸回りの傾きを姿勢検出センサで検出し、測定値が分岐部をセンサで検出するための所定の値を超えた場合には、旋回機構20を動作させ、分岐部検出センサの検出範囲が常に分岐管の存在する方向になるようにしている。配管内移動中にオペレータは、制御装置100の液晶モニタで管内の映像及び、分岐部検出センサの出力を監視する。埋設管分岐部が管内のカメラ映像で確認できた場合は、図11(c)に示すように、その位置でワイヤー牽引装置およびケーブル巻き取り装置90を停止させる。また、カメラ映像で確認できない場合も分岐部検出センサ出力により確認し停止させる。

【0058】

次いで、移動機構20の走行輪押し付け機構を用いて走行輪500を管内壁面に押し付け、分岐部検出センサの出力を監視しながら走行輪500を駆動し、加工機構10を配管軸方向に移動させ、センサの出力が切り替わる位置、すなわち検出された分岐管5のエッジ位置の中央で移動機構を停止する。

【0059】

次いで、分岐部検出センサの出力を監視しながら旋回機構20を動作させ、センサの出力が切り替わる位置の中央で旋回機構20を停止する。分岐部検出センサの検出中心位置と穿孔工具200の回転軸中心位置とは、予め設計時に配管軸周りに90°回した位置としてあるため、旋回機構を90°旋回させることで穿孔工具200の位置決めを終了する。この位置決め時に穿孔装置は、移動機構30によりケーブルを牽引又は押し戻しながら移動する必要がある。このとき、ケーブルを1本の太いものとするとケーブルの剛性が高くなり、移動の負荷になる。そこで、ケーブル80を装置牽引時の張力を受け持つワイヤーと、コイルバネ状の電源ケーブル、エアー配管により構成することで、前進時はコイルバネ状のケーブルを延ばし、後退時は縮めることで走行機構によるセンシング移動時の負荷を小さくすることができ、センシング時の走行の誤差を低減することができる。

【0060】

次いで、姿勢支持クランプ320、反力支持クランプの順に動作させて加工機構10を配管内で分岐管のある方向にリフトアップして管内壁面に押し付け、穿孔工具200近傍の加工機構最大径部分のアウターボディ350と姿勢支持クランプ320のピストンを分岐管側の配管内壁面に接触させ、配管中心軸と加工機構中心軸を平行な状態にする。これにより、穿孔工具200の回転軸と分岐管の中心軸を一致させ、かつ、加工時の反力を支持することが可能となる。さらに、反力支持クランプ280で穿孔工具移動方向に押し付けることで、加工時の穿孔工具200の所要昇降ストロークを小さくすることが可能となるため、装置外径をコンパクトにすることが可能となる。

【0061】

次に、穿孔工具200を回転させながら工具昇降機構240を用いて上昇させ、ライニング7の穿孔を実施する。穿孔時は、仕切り板245で仕切られた工具昇降機構側にエアーノズルでエアーを噴出しながら切削することで、工具昇降機構周辺への切粉の混入を防止し、昇降動作の信頼性を高めることが可能となる。さらに、オペレータは加工監視カメラ330を用いて穿孔状況を監視する。穿孔の完了は、工具昇降機構240の昇降駆動モータ340の電流を監視し、貫通を検出する。

【0062】

穿孔終了後は、穿孔工具200を降下させ、反力支持クランプ280、姿勢支持クランプ320の順でエアーシリンダを収納し、移動機構300の走行輪押し付け機構のシリンダを収納して走行輪500を管内壁面と非接触の状態にし、ワイヤー牽引装置によりさらに後退させて、前方監視カメラ260及び加工監視カメラ330により加工状態を確認してから次の穿孔位置へ移動する(図11(d))。これらの動作を繰り返すことで、工事区管内の複数の分岐部を穿孔することができる。

【0063】

以上説明したように本実施例によれば、老朽化した鉄製の埋設管の中で特に配管径が50mm程度の小口径の管路を樹脂等でライニングして補修した分岐部分を非開削で管路内部からセンサにより検出し、穿孔工具の位置決めを行い、安定して穿孔可能であり、さらに穿孔時の切粉による昇降機構の不具合も防止することができる。さらに、万が一装置に故障が発生した場合にも工具昇降機構と穿孔工具部分を分離して穿孔装置を回収可能なため、装置回収のために分岐部分を掘削する必要がない。さらに、工具の切れが悪くなった場合にも容易に工具の交換を実施することができる。

【0064】

本実施例の具体的構成及び機能を纏めると、次ぎの通りである。

【0065】

円筒形状の加工機構10の中心軸とほぼ同軸上にライニング7を穿孔するための工具駆動モータ210を配置し、さらに、穿孔工具200として回転式の穿孔工具を用い、穿孔工具を回転させるシャフト201と工具駆動モータ210のシャフトとを、両端に自在継手221を具備した受動的に軸方向に伸縮する自由度を設けたユニバーサルシャフト220を用いて結合する構成とすることで、工具駆動モータ210を固定した状態で穿孔工具200を駆動することができるため、ほぼ配管内径と同程度の径のモータを穿孔工具駆動モータ210として使用することが可能となるため、モータの高出力化を図ることができ、高速に安定して分岐部のライニング7の切削を行なうことができる。

【0066】

さらに、ライニング7を穿孔するための穿孔工具200と、穿孔工具200を配管軸の半径方向に移動させる工具昇降機構240を機械的に分離可能な構成とし、分離後に穿孔工具200を穿孔装置内に収納する機構を備えた構成とすることで、穿孔途中で工具昇降機構240の故障や工具駆動モータ210の断線等の障害が発生した場合でも、穿孔工具200と工具昇降機構240を分離し、穿孔工具200を配管内径以下に収納することができるため、穿孔装置を回収することが可能となり、装置の信頼性を向上させることができる。

【0067】

さらに、穿孔工具シャフト201にシャフト径が小さくなる凹溝202を作成し、この凹溝202にコの字状の固定具235を差し込むことで穿孔工具200が穿孔工具シャフト軸方向に抜けない様に固定することができ、固定具235をスライドさせるだけで穿孔工具200の取り外しが可能となるため、穿孔工具200の交換が容易となり、装置のメンテナンス性を向上させることができる。

【0068】

さらに、加工機構10の中心軸より少なくとも3方向に放射状に等距離繰り出されるローラ255から構成され、配管内を移動する場合に加工機構中心軸を配管中心軸にほぼ一致させる中心位置決め機構250を加工機構10の両端に備えたことで、走行機構による分岐部センシング移動時の加工機構10の接触摩擦を低減することができ、さらに、加工機構10に備えられた分岐部検出センサと分岐部分との距離を一定に保つことができ、分岐部検出の精度を確保することができる。

【0069】

さらに、押し付け機構により配管ライニング面に接触して駆動力を発生する駆動輪500として歯車を採用することで、移動機構30の駆動輪500が配管内壁面に接着材により貼り付けられたライニング7に対してすべることを防止し、走行機構による分岐部センシング時の移動精度を確保することができる。

【0070】

さらに、ライニング7を穿孔するために穿孔工具200が工具昇降機構240により移動する空間と、工具昇降機構240の昇降駆動部分との間を可とう性のあるシールド245を設置することで分離し、さらに、昇降駆動部分の空間にエアーを注入するためのノズルを設けたことで、シールド245により空間が分割されており、かつ、穿孔時にはエアー噴射により昇降機構側の空気圧が高くなるため、シールド245とエアーにより二つの空間を分離でき、ライニング穿孔時の切粉が昇降機構側に侵入することを防止し、昇降機構の信頼性を向上させることができる。

【0071】

さらに、移動機構30と中継装置40との間の制御信号及び動力を伝達するケーブルを、装置牽引時の張力を受け持つワイヤーと、コイルバネ状の電源ケーブル、エアー配管により構成したことにより、走行機構による分岐部センシング時の後退時にケーブルを変形させるための抵抗を減らし、走行機構による移動の信頼性を向上させることができる。

【図面の簡単な説明】

【0072】

【図1】本発明の一実施例である埋設管分岐部穿孔装置を埋設管内に挿入してその分岐部を穿孔している状態の断面説明図である。

【図2】本発明の一実施例の埋設管分岐部穿孔装置の全体構成の説明図である。

【図3】図1の加工機構の説明図である。

【図4A】図3の加工機構における穿孔工具をL字型伝達機構に取り付けた状態の説明図である。

【図4B】図4Aの穿孔工具の説明図である。

【図4C】図4Aの抜け防止具の説明図である。

【図4D】図4Aのかさ歯車の説明図である。

【図5A】図3の穿孔工具が分岐管内に張り出した状態の断面図である。

【図5B】L字型伝達機構からリニアガイドのこまを取外した状態を説明する図である。

【図6】図3の加工機構における仕切り板の設置状態を示す説明図である。

【図7】図3の加工機構における中心位置決め機構の説明図である。

【図8】図1の埋設管分岐部穿孔装置に用いる旋回機構の構成を示す図である。

【図9】図1の埋設管分岐部穿孔装置に用いる移動機構の構成を示す図である。

【図10】図1の埋設管分岐部穿孔装置における機構各部と制御装置の接続状態を示すブロック図である。

【図11】図2の埋設管分岐部穿孔装置を配管内に挿入し位置決めするまでのシーケンスを示す説明図である。

【符号の説明】

【0073】

3…主管(埋設管)、5…分岐管、7…ライニング、9…接着剤層、10…加工機構、20…旋回機構、30…移動機構、40…中継装置、50…自在軸継手、70…ワイヤー牽引装置、90…ケーブル巻き取り装置、100…制御装置、200…穿孔工具、201…シャフト、210…工具駆動モータ、220…ユニバーサルシャフト、221…自在継手、222…本体、230…L字型伝達機構、235…抜け防止具、240…工具昇降機構、245…仕切り板、250…中心位置決め機構、280…反力支持クランプ、300…分岐部検出センサ、320…姿勢支持クランプ、340…工具昇降駆動モータ、350…アウターボディ、500…走行輪、520…副車輪、530…走行輪押し付け機構。

【技術分野】

【0001】

本発明は、埋設管分岐部穿孔装置に係り、特に樹脂等を用いてライニング補修された埋設管の分岐部のライニングを埋設管内部から穿孔する埋設管分岐部穿孔装置に好適なものである。

【背景技術】

【0002】

埋設された上下水道管やガス管を管内部から保守、点検作業を行なうロボットが検討されている。特に、老朽化した鉄製の埋設管にシール材、樹脂材料等でライニング補修した後の埋設管分岐部を閉塞しているライニングに対して流体を挿通させるための装置が検討されている。

【0003】

従来の非開削で埋設管分岐部のライニングを配管内部から開口する装置については、特開2000−61899号公報(特許文献1)に開示された開口装置がある。この開口装置は埋設管内面のライニングにより閉塞された分岐部を開口する装置である。この特許文献1には、埋設管内を走行する走行体に連結軸を介してノズル取付ヘッドが連結され、このノズル取付ヘッドに分岐開口部の可とう性チューブを切断する高圧水噴射ノズルが取り付けられ、その走行体には、連結軸を回転駆動してノズル取付ヘッドを連結軸周りに所要角度範囲揺動させる揺動駆動手段と、連結軸を軸方向に前後動してヘッドを走行体に対しその走行方向前後に移動させる前後駆動手段とが設けられることが開示されている。

【0004】

【特許文献1】特開2000−61899号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかし、特許文献1の開口装置では、埋設管の内径が小さい場合、例えばガス配管などに見られるような50mm以下の配管径の場合についての考慮が十分でなかった。すなわち、特許文献1の開口装置では、高圧のウォータジェットでライニングチューブを切断する方式のため、高圧水の噴射に耐えるように装置を頑丈にする必要があり、さらには、切断時に飛散する水から装置を保護するため、装置の防水の考慮も必要となる。これらによって、装置が大型化し、小口径の埋設管への適用が困難となる懸念があった。特に、高圧水を搬送する配管に強度を要するため、その寸法が大きくなりやすく、さらには、高圧水を噴射するノズル部分はノズルを回転させる構成とするため、スイベルジョイント等を用いる必要がある。これらを用いた構成で、内径50mmの埋設管内に挿入可能で、しかも分岐管方向に25mm程度の開口を行なう開口装置を構成することは、寸法の制約から非常に困難であった。

【0006】

本発明の目的は、埋設管が小口径であっても埋設管分岐部のライニングを埋設管内部から高速に安定して穿孔可能な埋設管分岐部穿孔装置を提供することにある。

【課題を解決するための手段】

【0007】

前記目的を達成するために、本発明は、樹脂等を用いてライニング補修された埋設管の配管分岐部のライニングを埋設管内部から穿孔する埋設管分岐部穿孔装置において、前記配管分岐部のライニングを穿孔する加工機構と、前記加工機構を配管軸回りに回転させる旋回機構と、前記加工機構および前記旋回機構を配管軸方向に移動させる移動機構とを備え、前記加工機構と前記旋回機構との間および前記旋回機構と前記移動機構との間に自在継手を介してそれぞれを接続し、前記加工機構は、配管半径方向に突出する回転式穿孔工具と、前記穿孔工具を配管半径方向に移動させる工具昇降機構と、配管軸方向に突出するシャフトを有する工具駆動モータとを備え、前記穿孔工具と前記工具駆動モータのシャフトとを、両端部に自在継手を具備すると共に受動的に軸方向に伸縮する自由度を有するユニバーサルシャフトを介して接続したことにある。

【0008】

係る本発明のより好ましい具体例は次の通りである。

(1)前記穿孔工具と前記ユニバーサルシャフトとをL字型伝達機構を介して接続したこと。

(2)前記穿孔工具は、先端側から軸方向に形成した回転防止用切欠き部と、外周に形成した凹溝とを有するシャフトを備え、前記L字型伝達機構は、配管半径方向に形成した係止穴と、外周に形成した凹溝とを有するかさ歯車を備え、前記穿孔工具のシャフトを前記かさ歯車の係止穴に挿入した状態で前記穿孔工具のシャフトの凹溝と前記かさ歯車の凹溝とに係合する抜け防止具を備えたこと。

(3)前記穿孔工具と前記工具昇降機構とを機械的に分離可能な分離機構と、この分離機構が分離状態の際に前記穿孔工具を加工機構内に収納させる工具収納機構とを備えたこと。

(4)前記分離機構は前記穿孔工具と前記工具昇降機構とを結合する部分に設けられた板バネと鋼球とを有するボールラッチ機構を備え、前記工具収納機構は前記穿孔工具を加工機構内に収納させるバネを備えたこと。

(5)前記穿孔工具が配管径方向に移動する空間と前記工具昇降機構の昇降駆動部分との間を可とう性のあるシールドを設置することで分離し、昇降駆動部分の空間側からシールド側にエアーを注入するノズルを設けたこと。

(6)前記加工機構の両側に中心位置決め機構を備え、前記中心位置決め機構は少なくとも3方向に放射状に等距離繰り出され且つ配管軸方向に回転可能なローラを備えたこと。

(7)移動機構を配管内側のライニング面に接触して駆動力を発生する駆動輪と、移動時に駆動輪を配管内側に押し付ける押し付け機構で構成し、さらに、前記駆動輪として歯車を用いたこと。

(8)移動機構と中継装置とを、装置牽引時の張力を受け持つワイヤーとコイルバネ状の電源ケーブルとエアー配管とにより接続したこと。

【発明の効果】

【0009】

本発明によれば、埋設管が小口径であっても埋設管分岐部のライニングを埋設管内部から高速に且つ安定して穿孔可能な埋設管分岐部穿孔装置を得ることができる。

【発明を実施するための最良の形態】

【0010】

以下、本発明の一実施例の埋設管分岐部穿孔装置について図を用いて説明する。本発明は、この実施例に開示した形態に限られるものではなく、公知技術などに基づく変更を許容するものである。

【0011】

まず、図1を参照しながら本実施例の埋設管分岐部穿孔装置の埋設管内に挿入される部分の構成について説明する。図1は本発明の一実施例である埋設管分岐部穿孔装置を埋設管内に挿入してその分岐部を穿孔している状態の断面説明図である。図1では図示を容易にするために埋設管を上下に3段に分割してあるが、実際には埋設管は1本の直線で構成されている。

【0012】

埋設管分岐部穿孔装置において、ライニングされた埋設管である主管3内に挿入される部分は、加工機構10、旋回機構20、移動機構30及び中継装置40である。加工機構10は埋設管分岐部のライニング7に穿孔を実施するためのものである。旋回機構20は加工機構10をライニングされた配管軸周りに回転させるためのものである。移動機構30は加工機構10及び旋回機構20をライニングされた配管軸方向に移動させるためのものである。中継装置40は加工機構10、旋回機構20及び移動機構30へ制御信号、電力及びエアー等を中継するためのものである。加工機構10、旋回機構20、移動機構30及び中継装置40は、この順に主管3内に挿入される。

【0013】

加工機構10と旋回機構20との間、旋回機構20と移動機構30との間は、それぞれ2つの自在継手50を介して連結されている。これによって、加工機構10と旋回機構20と移動機構30とは屈曲可能になっているので、従来200mm以上の配管径において実施されていた分岐部の地面を非開削で補修するライニング工法を、200mm以下、例えば50mm程度の配管に対しても実施することが可能である。従って、従来のように小口径の配管にライニング工法を適用する場合に分岐部を掘削して穿孔を行なう必要がなく、交通遮断時間の短縮、掘削残土の処理の削減、掘削位置の最舗装の削減が可能となり、管路ライニング補修工事の高信頼性化及び簡素化が可能となる効果がある。

【0014】

主管3は、例えば、ライニング7を接着剤により内張りされて補修されており、主管3と分岐管5との接合部分はライニング7及び接着剤が固化した接着剤層9で塞がれている。

【0015】

埋設管分岐部穿孔装置は、ライニング7及び接着剤層9により塞がれた分岐部分に穿孔を実施する装置であり、上述したように、埋設管内径が50mm程度の小口径の老朽化鉄製埋設管をライニングにより内張りを施し補修した埋設管の分岐部を、非開削で埋設管内部から穿孔を実施し、本管と分岐した分岐管とを貫通させて使用可能とし、非開削で老朽管を補修するライニング工法を実現するものである。

【0016】

次に、図2を参照しながら埋設管分岐部穿孔装置が運用されている状態の全体構成を説明する。図2は本発明の一実施例の埋設管分岐部穿孔装置の全体構成の説明図である。

【0017】

ライニング補修される主管3の該当部分の両側の地面が堀削され、その主管部分ができるだけ短い長さで切断され、該当する主管3内にライニング補修が行なわれる。この状態で、切断部を通して加工機構10、旋回機構20、移動機構30及び中継装置40が主管3内に挿入される。該当する主管3の一方の切断部の外側には牽引ワイヤー60が設置され、他方の切断部の外側にはケーブル巻き取り装置90が設置されている。なお、主管3内における前後は、牽引ワイヤー60側を前側、ケーブル巻き取り装置90側を後側として以下の説明を行なう。

【0018】

主管3と分岐管5との接合部に挿入された加工機構10の前端からは牽引ワイヤー60が引き出されている。この牽引ワイヤー60はワイヤー牽引装置70に巻き取り可能に接続されている。これによって、加工機構10は牽引ワイヤー60を介してワイヤー牽引装置70に接続されている。また、移動機構30の後端からはエアーパイプ、電源ライン、制御信号ライン等のケーブル80が引き出されている。このケーブル80は、装置牽引時の張力を受け持つワイヤーと、コイルバネ状の電源ケーブルと、エアー配管とにより構成されており、センサ信号の処理やエアー配管の分岐を行なう中継装置40に接続されている。中継装置40から引き出されたケーブル80は、ケーブル巻き取り装置90に巻き取られるように接続されている。ケーブル巻き取り装置90から引き出されたケーブルのうち、制御信号ライン及び電源ラインは制御装置100に接続され、エアーパイプはエアーコンプレッサ110に接続されている。埋設管分岐部穿孔装置全体はこれらにより構成されている。

【0019】

次に、図3を参照しながら加工機構10の構成を説明する。図3は図1の加工機構10の説明図である。図3(a)は加工機構10の平面図、図3(b)はその側面図である。

【0020】

加工機構10は、穿孔工具200と、工具駆動モータ210と、ユニバーサルシャフト220と、L字型伝達機構230と、工具昇降機構240と、仕切り板245と、中心位置決め機構250と、前方監視カメラ260と、カメラ用照明270と、反力支持クランプ280と、姿勢検出センサ(図示せず)と、分岐部検出センサ300と、エアーノズル(図示せず)と、姿勢支持クランプ320と、加工監視カメラ330と、工具昇降駆動モータ340と、アウターボディ350とを備えて構成されている。

【0021】

穿孔工具200は埋設管分岐部のライニング7の穿孔を行なうための回転式穿孔工具であり、加工機構10より上方に突出可能に設けられている。穿孔工具200は配管半径方向に延びるシャフト201(図4Bを参照)を有している。

【0022】

工具駆動モータ210は穿孔工具200を回転させるためのものであり、主管3の内径とほぼ同じ大きな外径を有し、配管軸方向に延びる円筒状に形成されている。工具駆動モータ210のシャフトは、配管軸方向に延び、後端面より後方に突出されている。

【0023】

ユニバーサルシャフト220は工具駆動モータ210の駆動力を穿孔工具200に伝えるためのものであり、両端部に自在継手221を具備すると共に、受動的に軸方向に伸縮する自由度を有するように構成されている。すなわち、ユニバーサルシャフト220の円筒形状本体222は入れ子構造となっており、その一方を構成するスプラインシャフトの端部に自在継手221が備えられ、その他方を構成する部材(スプラインシャフトと嵌め合う穴があいた部材)の端部に自在継手221が備えられている。ユニバーサルシャフト220の片側の自在継手221は工具駆動モータ210のシャフト先端と接続され、他側の自在継手221はL字型伝達機構230と接続されている。係る構造により、穿孔工具200の昇降に合わせて受動的にユニバーサルシャフト220の本体222の嵌め合い部分が伸縮することができる。

【0024】

上述したユニバーサルシャフト220に関する構成を採用することで、工具駆動モータ210をアウターボディ350に固定した状態で穿孔工具200を配管径方向に移動しながら駆動することができるため、ほぼ配管内径と同程度の大きな外径のモータを工具駆動モータ210として使用することが可能となる。これによって、工具駆動モータ210の高出力化を図ることができ、高速に且つ安定して分岐部のライニング7の切削を行なうことができる。

【0025】

L字型伝達機構230は、ユニバーサルシャフト220を介して伝達される工具駆動モータ210の回転動力を穿孔工具200に伝えるためのものである。このL字型伝達機構230は、工具駆動モータ210の配管軸方向に対する回転を穿孔工具200の配管径方向に対する回転に変換するように構成されている。

【0026】

工具昇降機構240は穿孔工具200及びL字型伝達機構230を分岐管方向に移動させるためのものであり、L字型伝達機構230と工具昇降駆動モータ340との間に設置されている。工具昇降駆動モータ340は、工具昇降機構240を介してL字型伝達機構230及び穿孔工具200を昇降駆動するように、工具昇降機構240の前方に設置されている。工具昇降駆動モータ340のシャフトは配管軸方向に延びている。そして、工具昇降機構240は、工具昇降駆動モータ340のシャフトの回転を、カップリング341及びかさ歯車342を介して駆動用ボールねじ343に伝達し、駆動用ボールねじ343及び3本のリニアガイド344のこま247とボールラッチ機構238を介して結合されたL字型伝達機構230を昇降させるように構成されている。このL字型伝達機構230の昇降に伴って、L字型伝達機構230に取り付けられた穿孔工具200を昇降させることができる。

【0027】

仕切り板245は切削時の切粉が後方の工具機構内へ侵入することを防ぐためのものであり、L字型伝達機構230と工具昇降機構240との間に設置されている。仕切り板245で仕切られた工具昇降機構側に空気を噴射するためにエアーノズルが設置されている。

【0028】

中心位置決め機構250は、加工機構10の中心軸を配管中心軸にほぼ一致させるためのものであり、加工機構10の両側に二つ備えられている。反力支持クランプ280は、穿孔工具200による穿孔時の反力を支持すると共に、加工機構10を主管3の分岐管5の分岐方向に押し付けるためのものである。姿勢検出センサは加工機構10の配管軸周りの角度を検出するためのものである。

【0029】

前方監視カメラ260は装置を主管3に挿入する際の進行方向の埋設管内を監視するためのものであり、前方を照明するための照明270が並置されている。

【0030】

分岐部検出センサ300は分岐管5のエッジを磁気で検出するためのものである。姿勢支持クランプ320は穿孔時の加工機構10の姿勢を埋設管と平行にするためのものである。アウターボディ350は加工機構10の外側ケーシングを構成するものである。

【0031】

姿勢支持クランプ320はエアーシリンダを用いて構成されている。加工機構10のアウターボディ350の最大径部分と姿勢支持クランプ320のピストンとの両方が管内壁面に接触したときに、加工機構10の中心軸が配管中心軸とほぼ平行になる位置にピストンの繰り出し終了位置が設定されている。さらに、反力支持クランプ280はエアーシリンダを用いて構成されている。反力支持クランプ280を動作させることで加工機構本体を分岐管方向に押し付け、穿孔時の反力を支持する構成となっている。

【0032】

次に、図4を参照しながら穿孔工具200の取付け構造に関して説明する。図4Aは図3の加工機構10における穿孔工具200をL字型伝達機構230に取り付けた状態の説明図、図4Bは図4Aの穿孔工具200の説明図、図4Cは図4Aの抜け防止具235の説明図、図4Dは図4Aのかさ歯車232の説明図である。

【0033】

穿孔工具200とL字型伝達機構230と抜け防止具235とは、図4Aに示すように、組み合わされている。L字型伝達機構230は、機構本体、2つのかさ歯車及びコの字型の抜け防止具235から構成されており、2つのかさ歯車でユニバーサルシャフト220を介して伝達される工具駆動モータ210の回転動力を穿孔工具200に伝える構成となっている。

【0034】

穿孔工具200は、図4Bに示すように、先端側から軸方向に形成した回転防止用切欠き部201aと、外周に形成した凹溝202とを有するシャフト201を備えている。シャフト201は、断面がD形状になるよう加工されて平らな部分が作成されることにより、回転防止用切欠き部201aが構成されている。凹溝202は、シャフト201の根本部の外周面に全周にわたって形成されている。

【0035】

L字型伝達機構230は、図4Dに示すように、配管径方向に形成した係止穴230aと、外周に形成した2つの凹溝234とを有するかさ歯車232を備えている。係止穴230aはシャフト201の外形と合致するようにD形状に加工されている。凹溝234は係止穴203aに連通するように形成され、凹溝202にも連通する位置に設けられている。

【0036】

抜け防止具235は、弾力性を有する部材で構成され、図4Cに示すように、平面略コの字状に形成されている。この抜け防止具235は、穿孔工具200のシャフト201をかさ歯車232の係止穴230aに所定の深さまで挿入した状態で、かさ歯車232の凹溝234と穿孔工具200のシャフト201の凹溝202とにまたがって係合するように差込んで取り付けられている。

【0037】

かかる構造により、穿孔工具200の空回り及びシャフト軸方向の抜けを防止することができると共に、穿孔工具200の交換時に工具が不要となり、交換を容易に行なうことができる。また、穿孔工具200の固定には、回転型工具の固定に用いられているコレットチャックなどを用いることができるのは明白である。

【0038】

次に、図5を参照しながら昇降機構240などが故障した場合の穿孔工具200の退避方法について説明する。図5Aは図3の穿孔工具200が分岐管内に張り出した状態の断面図、図5BはL字型伝達機構230からリニアガイドのこま247を取外した状態の説明図である。図5A(a)は平面図、図5A(b)は側面図である。

【0039】

工具昇降駆動モータ340や工具昇降機構240などが穿孔作業中に故障した場合には、図5Aに示すように穿孔工具200が分岐管方向に張り出したまま停止することが考えられる。このような場合には、穿孔工具200が分岐管部分に引っかかって装置を主管3内から取り出すことができなくなる恐れがある。このため、本実施例では、L字型伝達機構230の昇降機構側の端部に鋼球と板バネを用いたボールラッチ機構238を設けると共に、リニアガイドのこま247の端部にくぼみを持ったテーパー248を設け、ボールラッチ機構238とこま247のテーパー248とをはめ合わせる構成としている。これにより工具昇降機構240などが故障して穿孔工具200が分岐管側に出っ張った状態で停止しても、穿孔装置本体をケーブル巻き取り装置90に併設されたワイヤー牽引装置(図示せず)により制御装置側に牽引することでボールラッチ機構238を解除し、工具昇降機構240側と穿孔工具200側とを機械的に切り離すことが可能となる。さらに、アウターボディ350とL字型伝達機構230を引き下げバネ239で結合することで、工具昇降機構240側と穿孔工具200側とを機械的に切り離した後に、引き下げバネ239のバネ力により穿孔工具200を加工機構10内に回収することができる。これにより、装置の故障時でも穿孔装置の回収が可能となり、装置の信頼性を向上することができる。

【0040】

次に、図6を参照しながら工具昇降機構240への切粉の混入を防ぐ仕切り板について説明する。図6は図3の加工機構における仕切り板の設置状態を示す説明図である。図6(a)は平面図、図6(b)は正面図である。

【0041】

仕切り板245は、ブラシ246と取付ステー248とを備えて構成されている。取付ステー248はアウターボディ350に取り付けられている。ブラシ246は、シールドを構成するものであり、リニアガイドのこま247のくびれた部分に位置するように設置されている。これにより工具昇降機構240側と穿孔工具200の真下に位置するL字型伝達機構230側との間を仕切り板245で仕切ることができる。これによって、工具昇降機構240への切粉の混入を防ぐことができる。さらに、工具昇降機構240の駆動側空間に設置されたエアーノズルからエアーを噴出するように構成されている。これにより、ライニング切削時の切粉が昇降機構240側に侵入することを確実に防止することができる。

【0042】

次に、図7を参照しながら装置の中心位置決め機構について説明する。図7は図3の加工機構10における中心位置決め機構250の説明図である。図7(a)は中心位置決め機構250のローラ255を収納した状態の断面図、図7(b)はそのローラ255を配管内壁面に接触させた状態の断面図である。

【0043】

中心位置決め機構250は、ピニオンギア252と、ピニオンギア252とかみ合うラック254と、配管内壁面に接触するローラ255と、ガイドピン256と、コイルバネ257と、スライダ本体258とを備えて構成されている。これらの各構成要素を備えた同一構成のものが配管軸周りに90°ずつ位相をずらして等間隔に4つ配置されている。スライダ本体258は、コイルバネ257により常に埋設管3の半径方向に押し付けられる構造となっている。また、4つのスライダ本体258に取り付けられたローラ255が同じストローク配管の半径方向に張り出す構成となっている。スライダ本体258及びローラ255は4方向に放射状に等距離繰り出される。

【0044】

かかる中心位置決め機構250により、加工機構10の中心軸を配管中心軸とほぼ一致させることができる。これにより、牽引による移動時の摩擦による移動負荷を低減でき、さらに、分岐位置検出センサと分岐部との距離を一定に保つことができるため、分岐部センシング時に安定して分岐部を検出することができる。また、ローラ255は配管軸方向に回転可能に軸支されているので、移動負荷を大幅に低減することができる。

【0045】

次に、図8を参照しながら旋回機構20の構成を説明する。図8は図1の埋設管分岐部穿孔装置に用いる旋回機構20の構成を示す図である。図8(a)は旋回機構20の長手方向に沿った縦断面図、図8(b)は左側面図、図8(c)は右側面図である。

【0046】

旋回機構20は、旋回シャフト400と、旋回シャフト400をピニオン、スパーギヤを介して回転させる旋回駆動モータ410と、これらの駆動部分を覆う内部ケーシング420と、加工機構10のモータやシリンダに電力やエアーを伝達するケーブル・エアーチューブ(図示せず)と、ケーブル・エアーチューブを内蔵するアウターケーシング440と、アウターケーシング440に固定され、ケーブル・エアーチューブ430を旋回シャフト回りに整列させる固定仕切り板450と、旋回シャフト400に固定され、旋回機構動作時にケーブル・エアーチューブ430の配列が乱れないように支持するための旋回仕切り板460から構成されている。

【0047】

次に、図9を参照しながら移動機構30の構成を説明する。図9は図1の埋設管分岐部穿孔装置に用いる移動機構30の構成を示す図である。図9(a)は移動機構30の平面図、図9(b)はその側面図である。

【0048】

移動機構30は、走行輪押し付け機構530により配管内壁面に接触して配管軸方向の駆動力を発生する歯車を用いた走行輪500と、カップリング502、かさ歯車504及び2つの歯車506を介して走行輪500を駆動する走行輪駆動モータ510と、常に配管内壁面に接触して受動的に回転可能な4つの副車輪520と、加工機構10を分岐部へ詳細に位置決めするときに走行輪を配管内壁面に押し付けるための走行輪押し付け機構530と、これらを搭載する走行機構ボディ540とを備えて構成されている。

【0049】

走行輪押し付け機構530は、エアーシリンダ532、レバー534、ヒンジ536から構成されている。ワイヤー牽引装置70による牽引時には、エアーシリンダ532を下げた状態で走行輪500を管内壁面に接触させずに走行輪押し付け機構530を受動的に移動する。分岐部への位置決め時には、ワイヤー牽引装置70を停止し、エアーシリンダ532を動作させることでヒンジ536を支点にしてレバー534を持ち上げ、レバー534に設置された走行輪500を管内壁面に接触させて走行輪500を駆動することで移動できる。走行輪500に歯車を用いることで走行輪500のすべりを防止することが可能となり、移動機構30による分岐部センシング時の移動精度を確保することができる。

【0050】

次に、図10を参照しながら埋設管分岐部穿孔装置の制御装置100の構成について説明する。図10は図1の埋設管分岐部穿孔装置における機構各部と制御装置100の接続状態を示すブロック図である。

【0051】

制御装置100は、加工機構10の複数のTVカメラ260、330の映像を切り替えるビデオセレクタ600と、ビデオセレクタ600で選択されたTVカメラ画像を映し出す液晶モニタ610と、TVカメラ用の照明270に電源を供給する電源装置620と、工具駆動モータ210を駆動するための定電流源630と、各電動モータ340、410、510を制御する位置/速度制御装置640と、位置/速度制御装置640、エアーシリンダ・ノズル310にエアーを供給するエアバルブの制御、各種センサの取り込みや信号処理を行なう制御用PC650と、オペレータとの操作インタフェース660とを備えて構成されている。

【0052】

次に、図11を参照しながら埋設管分岐部穿孔装置の概略動作と各部の機能について説明する。図11は図2の埋設管分岐部穿孔装置を配管内に挿入し位置決めするまでのシーケンスを示す説明図である。

【0053】

本装置を使用する前提として、図11(a)に示すように老朽化した鉄製埋設管の両端部を予め掘削し、掘削で露出した埋設管を所定の長さで切断しておき、樹脂等のライニング工法で配管内面にライニングが実施されているものとする。埋設管分岐部穿孔装置は、切断した配管部分から配管内部に挿入され、このライニングにより塞がれた分岐管分岐部に穿孔を実施する装置である。

【0054】

まず、ライニング実施後の主管3内に牽引ワイヤーを通す。配管工事では、通常エアーとピグを用いて配管内にロープを通すのは容易であり、そのロープにワイヤーを結んで引っ張り込むことでワイヤー牽引装置70のワイヤー60を配管内に通すことができる。

【0055】

次いで、ワイヤー60を埋設管分岐部穿孔装置の加工機構10に結合する。ここで、穿孔装置を挿入する配管の切断長さは、地面を掘削する範囲が小さくなるため短いほうが良い。このため、埋設管分岐部穿孔装置は、ライニング工法を実施するのに必要な配管切断長さから挿入できる必要がある。そこで、加工機構10、旋回機構20、移動機構30を2連の自在継手50(図1参照)で結合し、配管挿入時には、作業者が自在継手部で穿孔装置を折り曲げ可能とした。さらに、配管埋設工事の施工状態により、主管3に多少の曲がりが存在する場合があるが、2連の自在継手50のなじみにより加工機構10、旋回機構20、移動機構30が主管3に受動的に沿うことが可能となり、スムーズな通過が可能となっている。

【0056】

次いで、埋設管分岐部穿孔装置の加工機構10から移動機構30までの各部が配管内に挿入された後に、さらにワイヤー牽引装置70により牽引し、図11(b)に示すようにワイヤー牽引装置側の開口部近傍まで移動させる。ライニング穿孔時の切粉が埋設管分岐部穿孔装置の進行方向に存在し、走行輪と配管内壁面に切粉が挟まれると、微小位置決め時に誤差の要因となるため、ワイヤー牽引装置側の埋設管分岐部から穿孔を行なうことによって、進行方向に切粉を進入させないようにすることができる。

【0057】

次いで、埋設管分岐部穿孔装置はケーブル巻き取り装置90に併設されたワイヤー牽引装置により牽引されながらケーブル巻き取り装置90側に移動されていく。このときケーブル巻き取り装置90は、ワイヤー牽引装置の巻き取り速度と同等の速度でケーブルを巻き取っていく。ここで、埋設管分岐部穿孔装置は牽引ワイヤー60のねじれにより配管内移動中に配管軸回りに回転する可能性があり、分岐部検出センサの検出範囲が配管分岐方向からずれる可能性がある。このため、加工機構10の配管軸回りの傾きを姿勢検出センサで検出し、測定値が分岐部をセンサで検出するための所定の値を超えた場合には、旋回機構20を動作させ、分岐部検出センサの検出範囲が常に分岐管の存在する方向になるようにしている。配管内移動中にオペレータは、制御装置100の液晶モニタで管内の映像及び、分岐部検出センサの出力を監視する。埋設管分岐部が管内のカメラ映像で確認できた場合は、図11(c)に示すように、その位置でワイヤー牽引装置およびケーブル巻き取り装置90を停止させる。また、カメラ映像で確認できない場合も分岐部検出センサ出力により確認し停止させる。

【0058】

次いで、移動機構20の走行輪押し付け機構を用いて走行輪500を管内壁面に押し付け、分岐部検出センサの出力を監視しながら走行輪500を駆動し、加工機構10を配管軸方向に移動させ、センサの出力が切り替わる位置、すなわち検出された分岐管5のエッジ位置の中央で移動機構を停止する。

【0059】

次いで、分岐部検出センサの出力を監視しながら旋回機構20を動作させ、センサの出力が切り替わる位置の中央で旋回機構20を停止する。分岐部検出センサの検出中心位置と穿孔工具200の回転軸中心位置とは、予め設計時に配管軸周りに90°回した位置としてあるため、旋回機構を90°旋回させることで穿孔工具200の位置決めを終了する。この位置決め時に穿孔装置は、移動機構30によりケーブルを牽引又は押し戻しながら移動する必要がある。このとき、ケーブルを1本の太いものとするとケーブルの剛性が高くなり、移動の負荷になる。そこで、ケーブル80を装置牽引時の張力を受け持つワイヤーと、コイルバネ状の電源ケーブル、エアー配管により構成することで、前進時はコイルバネ状のケーブルを延ばし、後退時は縮めることで走行機構によるセンシング移動時の負荷を小さくすることができ、センシング時の走行の誤差を低減することができる。

【0060】

次いで、姿勢支持クランプ320、反力支持クランプの順に動作させて加工機構10を配管内で分岐管のある方向にリフトアップして管内壁面に押し付け、穿孔工具200近傍の加工機構最大径部分のアウターボディ350と姿勢支持クランプ320のピストンを分岐管側の配管内壁面に接触させ、配管中心軸と加工機構中心軸を平行な状態にする。これにより、穿孔工具200の回転軸と分岐管の中心軸を一致させ、かつ、加工時の反力を支持することが可能となる。さらに、反力支持クランプ280で穿孔工具移動方向に押し付けることで、加工時の穿孔工具200の所要昇降ストロークを小さくすることが可能となるため、装置外径をコンパクトにすることが可能となる。

【0061】

次に、穿孔工具200を回転させながら工具昇降機構240を用いて上昇させ、ライニング7の穿孔を実施する。穿孔時は、仕切り板245で仕切られた工具昇降機構側にエアーノズルでエアーを噴出しながら切削することで、工具昇降機構周辺への切粉の混入を防止し、昇降動作の信頼性を高めることが可能となる。さらに、オペレータは加工監視カメラ330を用いて穿孔状況を監視する。穿孔の完了は、工具昇降機構240の昇降駆動モータ340の電流を監視し、貫通を検出する。

【0062】

穿孔終了後は、穿孔工具200を降下させ、反力支持クランプ280、姿勢支持クランプ320の順でエアーシリンダを収納し、移動機構300の走行輪押し付け機構のシリンダを収納して走行輪500を管内壁面と非接触の状態にし、ワイヤー牽引装置によりさらに後退させて、前方監視カメラ260及び加工監視カメラ330により加工状態を確認してから次の穿孔位置へ移動する(図11(d))。これらの動作を繰り返すことで、工事区管内の複数の分岐部を穿孔することができる。

【0063】

以上説明したように本実施例によれば、老朽化した鉄製の埋設管の中で特に配管径が50mm程度の小口径の管路を樹脂等でライニングして補修した分岐部分を非開削で管路内部からセンサにより検出し、穿孔工具の位置決めを行い、安定して穿孔可能であり、さらに穿孔時の切粉による昇降機構の不具合も防止することができる。さらに、万が一装置に故障が発生した場合にも工具昇降機構と穿孔工具部分を分離して穿孔装置を回収可能なため、装置回収のために分岐部分を掘削する必要がない。さらに、工具の切れが悪くなった場合にも容易に工具の交換を実施することができる。

【0064】

本実施例の具体的構成及び機能を纏めると、次ぎの通りである。

【0065】

円筒形状の加工機構10の中心軸とほぼ同軸上にライニング7を穿孔するための工具駆動モータ210を配置し、さらに、穿孔工具200として回転式の穿孔工具を用い、穿孔工具を回転させるシャフト201と工具駆動モータ210のシャフトとを、両端に自在継手221を具備した受動的に軸方向に伸縮する自由度を設けたユニバーサルシャフト220を用いて結合する構成とすることで、工具駆動モータ210を固定した状態で穿孔工具200を駆動することができるため、ほぼ配管内径と同程度の径のモータを穿孔工具駆動モータ210として使用することが可能となるため、モータの高出力化を図ることができ、高速に安定して分岐部のライニング7の切削を行なうことができる。

【0066】

さらに、ライニング7を穿孔するための穿孔工具200と、穿孔工具200を配管軸の半径方向に移動させる工具昇降機構240を機械的に分離可能な構成とし、分離後に穿孔工具200を穿孔装置内に収納する機構を備えた構成とすることで、穿孔途中で工具昇降機構240の故障や工具駆動モータ210の断線等の障害が発生した場合でも、穿孔工具200と工具昇降機構240を分離し、穿孔工具200を配管内径以下に収納することができるため、穿孔装置を回収することが可能となり、装置の信頼性を向上させることができる。

【0067】

さらに、穿孔工具シャフト201にシャフト径が小さくなる凹溝202を作成し、この凹溝202にコの字状の固定具235を差し込むことで穿孔工具200が穿孔工具シャフト軸方向に抜けない様に固定することができ、固定具235をスライドさせるだけで穿孔工具200の取り外しが可能となるため、穿孔工具200の交換が容易となり、装置のメンテナンス性を向上させることができる。

【0068】

さらに、加工機構10の中心軸より少なくとも3方向に放射状に等距離繰り出されるローラ255から構成され、配管内を移動する場合に加工機構中心軸を配管中心軸にほぼ一致させる中心位置決め機構250を加工機構10の両端に備えたことで、走行機構による分岐部センシング移動時の加工機構10の接触摩擦を低減することができ、さらに、加工機構10に備えられた分岐部検出センサと分岐部分との距離を一定に保つことができ、分岐部検出の精度を確保することができる。

【0069】

さらに、押し付け機構により配管ライニング面に接触して駆動力を発生する駆動輪500として歯車を採用することで、移動機構30の駆動輪500が配管内壁面に接着材により貼り付けられたライニング7に対してすべることを防止し、走行機構による分岐部センシング時の移動精度を確保することができる。

【0070】

さらに、ライニング7を穿孔するために穿孔工具200が工具昇降機構240により移動する空間と、工具昇降機構240の昇降駆動部分との間を可とう性のあるシールド245を設置することで分離し、さらに、昇降駆動部分の空間にエアーを注入するためのノズルを設けたことで、シールド245により空間が分割されており、かつ、穿孔時にはエアー噴射により昇降機構側の空気圧が高くなるため、シールド245とエアーにより二つの空間を分離でき、ライニング穿孔時の切粉が昇降機構側に侵入することを防止し、昇降機構の信頼性を向上させることができる。

【0071】

さらに、移動機構30と中継装置40との間の制御信号及び動力を伝達するケーブルを、装置牽引時の張力を受け持つワイヤーと、コイルバネ状の電源ケーブル、エアー配管により構成したことにより、走行機構による分岐部センシング時の後退時にケーブルを変形させるための抵抗を減らし、走行機構による移動の信頼性を向上させることができる。

【図面の簡単な説明】

【0072】

【図1】本発明の一実施例である埋設管分岐部穿孔装置を埋設管内に挿入してその分岐部を穿孔している状態の断面説明図である。

【図2】本発明の一実施例の埋設管分岐部穿孔装置の全体構成の説明図である。

【図3】図1の加工機構の説明図である。

【図4A】図3の加工機構における穿孔工具をL字型伝達機構に取り付けた状態の説明図である。

【図4B】図4Aの穿孔工具の説明図である。

【図4C】図4Aの抜け防止具の説明図である。

【図4D】図4Aのかさ歯車の説明図である。

【図5A】図3の穿孔工具が分岐管内に張り出した状態の断面図である。

【図5B】L字型伝達機構からリニアガイドのこまを取外した状態を説明する図である。

【図6】図3の加工機構における仕切り板の設置状態を示す説明図である。

【図7】図3の加工機構における中心位置決め機構の説明図である。

【図8】図1の埋設管分岐部穿孔装置に用いる旋回機構の構成を示す図である。

【図9】図1の埋設管分岐部穿孔装置に用いる移動機構の構成を示す図である。

【図10】図1の埋設管分岐部穿孔装置における機構各部と制御装置の接続状態を示すブロック図である。

【図11】図2の埋設管分岐部穿孔装置を配管内に挿入し位置決めするまでのシーケンスを示す説明図である。

【符号の説明】

【0073】

3…主管(埋設管)、5…分岐管、7…ライニング、9…接着剤層、10…加工機構、20…旋回機構、30…移動機構、40…中継装置、50…自在軸継手、70…ワイヤー牽引装置、90…ケーブル巻き取り装置、100…制御装置、200…穿孔工具、201…シャフト、210…工具駆動モータ、220…ユニバーサルシャフト、221…自在継手、222…本体、230…L字型伝達機構、235…抜け防止具、240…工具昇降機構、245…仕切り板、250…中心位置決め機構、280…反力支持クランプ、300…分岐部検出センサ、320…姿勢支持クランプ、340…工具昇降駆動モータ、350…アウターボディ、500…走行輪、520…副車輪、530…走行輪押し付け機構。

【特許請求の範囲】

【請求項1】

樹脂等を用いてライニング補修された埋設管の配管分岐部のライニングを埋設管内部から穿孔する埋設管分岐部穿孔装置において、

前記配管分岐部のライニングを穿孔する加工機構と、前記加工機構を配管軸回りに回転させる旋回機構と、前記加工機構および前記旋回機構を配管軸方向に移動させる移動機構とを備え、

前記加工機構と前記旋回機構との間および前記旋回機構と前記移動機構との間に自在継手を介してそれぞれを接続し、

前記加工機構は、配管半径方向に突出する回転式穿孔工具と、前記穿孔工具を配管半径方向に移動させる工具昇降機構と、配管軸方向に突出するシャフトを有する工具駆動モータとを備え、

前記穿孔工具と前記工具駆動モータのシャフトとを、両端部に自在継手を具備すると共に受動的に軸方向に伸縮する自由度を有するユニバーサルシャフトを介して接続した

ことを特徴とする埋設管分岐部穿孔装置。

【請求項2】

請求項1に記載の埋設管分岐部穿孔装置において、前記穿孔工具と前記ユニバーサルシャフトとをL字型伝達機構を介して接続したことを特徴とする埋設管分岐部穿孔装置。

【請求項3】

請求項2に記載の埋設管分岐部穿孔装置において、前記穿孔工具は、先端側から軸方向に形成した回転防止用切欠き部と、外周に形成した凹溝とを有するシャフトを備え、前記L字型伝達機構は、配管半径方向に形成した係止穴と、外周に形成した凹溝とを有するかさ歯車を備え、前記穿孔工具のシャフトを前記かさ歯車の係止穴に挿入した状態で前記穿孔工具のシャフトの凹溝と前記かさ歯車の凹溝とに係合する抜け防止具を備えたことを特徴とする埋設管分岐部穿孔装置。

【請求項4】

請求項1に記載の埋設管分岐部穿孔装置において、前記穿孔工具と前記工具昇降機構とを機械的に分離可能な分離機構と、この分離機構が分離状態の際に前記穿孔工具を加工機構内に収納させる工具収納機構とを備えたことを特徴とする埋設管分岐部穿孔装置。

【請求項5】

請求項4に記載の埋設管分岐部穿孔装置において、前記分離機構は前記穿孔工具と前記工具昇降機構とを結合する部分に設けられた板バネと鋼球とを有するボールラッチ機構を備え、前記工具収納機構は前記穿孔工具を加工機構内に収納させるバネを備えたことを特徴とする埋設管分岐部穿孔装置。

【請求項6】

請求項1に記載の埋設管分岐部穿孔装置において、前記穿孔工具が配管径方向に移動する空間と前記工具昇降機構の昇降駆動部分との間を可とう性のあるシールドを設置することで分離し、昇降駆動部分の空間にエアーを注入するノズルを設けたことを特徴とする埋設管分岐部穿孔装置。

【請求項7】

請求項1に記載の埋設管分岐部穿孔装置において、前記加工機構の両側に中心位置決め機構を備え、前記中心位置決め機構は少なくとも3方向に放射状に等距離繰り出され且つ配管軸方向に回転可能なローラを備えたことを特徴とする埋設管分岐部穿孔装置。

【請求項8】

請求項1に記載の埋設管分岐部穿孔装置において、移動機構を配管内側のライニング面に接触して駆動力を発生する駆動輪と、移動時に駆動輪を配管内側に押し付ける押し付け機構で構成し、さらに、前記駆動輪として歯車を用いたことを特徴とする埋設管分岐部穿孔装置。

【請求項9】

請求項1に記載の埋設管分岐部穿孔装置において、移動機構と中継装置とを、装置牽引時の張力を受け持つワイヤーとコイルバネ状の電源ケーブルとエアー配管とにより接続したことを特徴とする埋設管分岐部穿孔装置。

【請求項1】

樹脂等を用いてライニング補修された埋設管の配管分岐部のライニングを埋設管内部から穿孔する埋設管分岐部穿孔装置において、

前記配管分岐部のライニングを穿孔する加工機構と、前記加工機構を配管軸回りに回転させる旋回機構と、前記加工機構および前記旋回機構を配管軸方向に移動させる移動機構とを備え、

前記加工機構と前記旋回機構との間および前記旋回機構と前記移動機構との間に自在継手を介してそれぞれを接続し、

前記加工機構は、配管半径方向に突出する回転式穿孔工具と、前記穿孔工具を配管半径方向に移動させる工具昇降機構と、配管軸方向に突出するシャフトを有する工具駆動モータとを備え、

前記穿孔工具と前記工具駆動モータのシャフトとを、両端部に自在継手を具備すると共に受動的に軸方向に伸縮する自由度を有するユニバーサルシャフトを介して接続した

ことを特徴とする埋設管分岐部穿孔装置。

【請求項2】

請求項1に記載の埋設管分岐部穿孔装置において、前記穿孔工具と前記ユニバーサルシャフトとをL字型伝達機構を介して接続したことを特徴とする埋設管分岐部穿孔装置。

【請求項3】

請求項2に記載の埋設管分岐部穿孔装置において、前記穿孔工具は、先端側から軸方向に形成した回転防止用切欠き部と、外周に形成した凹溝とを有するシャフトを備え、前記L字型伝達機構は、配管半径方向に形成した係止穴と、外周に形成した凹溝とを有するかさ歯車を備え、前記穿孔工具のシャフトを前記かさ歯車の係止穴に挿入した状態で前記穿孔工具のシャフトの凹溝と前記かさ歯車の凹溝とに係合する抜け防止具を備えたことを特徴とする埋設管分岐部穿孔装置。

【請求項4】

請求項1に記載の埋設管分岐部穿孔装置において、前記穿孔工具と前記工具昇降機構とを機械的に分離可能な分離機構と、この分離機構が分離状態の際に前記穿孔工具を加工機構内に収納させる工具収納機構とを備えたことを特徴とする埋設管分岐部穿孔装置。

【請求項5】

請求項4に記載の埋設管分岐部穿孔装置において、前記分離機構は前記穿孔工具と前記工具昇降機構とを結合する部分に設けられた板バネと鋼球とを有するボールラッチ機構を備え、前記工具収納機構は前記穿孔工具を加工機構内に収納させるバネを備えたことを特徴とする埋設管分岐部穿孔装置。

【請求項6】

請求項1に記載の埋設管分岐部穿孔装置において、前記穿孔工具が配管径方向に移動する空間と前記工具昇降機構の昇降駆動部分との間を可とう性のあるシールドを設置することで分離し、昇降駆動部分の空間にエアーを注入するノズルを設けたことを特徴とする埋設管分岐部穿孔装置。

【請求項7】

請求項1に記載の埋設管分岐部穿孔装置において、前記加工機構の両側に中心位置決め機構を備え、前記中心位置決め機構は少なくとも3方向に放射状に等距離繰り出され且つ配管軸方向に回転可能なローラを備えたことを特徴とする埋設管分岐部穿孔装置。

【請求項8】

請求項1に記載の埋設管分岐部穿孔装置において、移動機構を配管内側のライニング面に接触して駆動力を発生する駆動輪と、移動時に駆動輪を配管内側に押し付ける押し付け機構で構成し、さらに、前記駆動輪として歯車を用いたことを特徴とする埋設管分岐部穿孔装置。

【請求項9】

請求項1に記載の埋設管分岐部穿孔装置において、移動機構と中継装置とを、装置牽引時の張力を受け持つワイヤーとコイルバネ状の電源ケーブルとエアー配管とにより接続したことを特徴とする埋設管分岐部穿孔装置。

【図1】

【図2】

【図3】

【図4A】

【図4B】

【図4C】

【図4D】

【図5A】

【図5B】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4A】

【図4B】

【図4C】

【図4D】

【図5A】

【図5B】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2006−15413(P2006−15413A)

【公開日】平成18年1月19日(2006.1.19)

【国際特許分類】

【出願番号】特願2004−192725(P2004−192725)

【出願日】平成16年6月30日(2004.6.30)

【出願人】(000220262)東京瓦斯株式会社 (1,166)

【出願人】(000005108)株式会社日立製作所 (27,607)

【出願人】(000233295)日立ハイブリッドネットワーク株式会社 (195)

【Fターム(参考)】

【公開日】平成18年1月19日(2006.1.19)

【国際特許分類】

【出願日】平成16年6月30日(2004.6.30)

【出願人】(000220262)東京瓦斯株式会社 (1,166)

【出願人】(000005108)株式会社日立製作所 (27,607)

【出願人】(000233295)日立ハイブリッドネットワーク株式会社 (195)

【Fターム(参考)】

[ Back to top ]