基体表面処理方法、固形物、蛍光体含有組成物、発光装置、画像表示装置、および照明装置

【課題】 フッ素ガスやフッ素系樹脂を用いず、また高価な気相蒸着装置を用いず、簡便かつ効果的な基体表面処理方法を提供する。また、耐水効果に極めて優れた固形物、蛍光体含有組成物を提供する。また、発光特性に優れた蛍光体を効果的に利用しうる発光装置、画像表示装置、および照明装置を提供する。

【解決手段】 下記(1)および(2)の工程を含むことを特徴とする基体表面処理方法。好ましくは(1)および(2)の工程を不活性ガスの雰囲気下で行う前記基体表面処理方法。

(1)フッ化黒鉛を加熱する工程

(2)(1)で得られた生成物を基体と接触させる工程

【解決手段】 下記(1)および(2)の工程を含むことを特徴とする基体表面処理方法。好ましくは(1)および(2)の工程を不活性ガスの雰囲気下で行う前記基体表面処理方法。

(1)フッ化黒鉛を加熱する工程

(2)(1)で得られた生成物を基体と接触させる工程

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、粉体製造、航空機の氷結防止、食器、家電製品、外科手術用器具、化学反応装置、ガスケット、シール、ダイアフラム、パッキン、バルブシート、電気電子機器用コイルなどの多くの産業分野において、撥水性付与等に有用な固体表面処理方法、および表面処理された固形物に関する。また、さらには前記固形物を含有する蛍光体含有組成物、および前記蛍光体含有組成物を用いて形成された発光装置、ならびに前記発光装置を用いて形成された照明装置および画像表示装置に関する。

【背景技術】

【0002】

従来、空気中の水分などに不安定な物質の表面改質方法として、撥水性を有する材料で被覆するコーティング技術が知られている。

例えば、高い撥水性を有する被覆体としては、ガラスやプラスチックスなどの基材上に、ポリテトラフルオロエチレン、テトラフルオロエチレン−ヘキサフルオロプロピレン共重合体などのフッ素系樹脂の層が、真空蒸着、スパッタリングなどの手段により、被覆されたものが開示されている(特許文献1、および2)。

【0003】

また、フッ素系樹脂の被覆体よりも高い撥水性を有する被覆体として、アルミニウム基材の表面にフッ化黒鉛皮膜が形成されたものが提案されている(特許文献3、および4)。この被覆体は、アルミニウムと(CF)n で表されるフッ化黒鉛とを接触させて、フッ素圧0.01〜0.5atmのフッ素ガス雰囲気中で450〜600℃の温度で12〜90時間加熱することによって製造される。しかしながら、上記のフッ化黒鉛被覆体は、(a)製造時に450〜600℃の高温処理が必要なため、例えば、低融点のガラス、プラスチックスおよび低融点の金属などのような耐熱性の低い基材の使用が困難である、(b)製造時にフッ素ガスを使用するので、環境汚染対策が必要である、(c)製造時に高温度と長時間が必要であり、製造コストが高い、などの問題点があった。

【0004】

また、特許文献5では、基材上に、フッ素系樹脂層が気相蒸着法によって500オングストローム以上の膜厚で被覆されてなり、該フッ素系樹脂層中に式(CF)n で表されるフッ化黒鉛の粉体が該基材に接し、かつ少なくともその一部が該フッ素系樹脂層の表面に現れるように存在している撥水性の被覆体が開示されている。しかしながらこの技術はフッ化黒鉛を予め、基体上に塗布し、その上にフッ素系樹脂膜を気相蒸着法で形成する方法であり、その工程が複雑であった。

【0005】

また、特許文献6ではヘキサフルオロベンゼンを熱分解して基体上にフッ化カーボンの撥水性被覆層を形成する技術が開示されている。しかしながら、この技術も熱フィラメント法と称する特殊な気相蒸着装置が必要であった。

【特許文献1】特開昭63−243262号公報

【特許文献2】特開平1−304936号公報

【特許文献3】特公昭61−11317号公報

【特許文献4】特公昭61−11318号公報

【特許文献5】特開平6−330284号公報

【特許文献6】米国特許第5,380,557号明細書

【発明の開示】

【発明が解決しようとする課題】

【0006】

前述の様に、多くの産業分野において、高撥水性の被覆膜を基体上に形成する簡易な方

法が必要とされていた。また、蛍光体の技術分野においても、特定の組成の蛍光体等の水分による劣化の虞のある粉体の表面を被覆し、発光特性の劣化を防止する技術が望まれていた。

蛍光体は従来からCRT(ブラウン管)、蛍光ランプなどに工業的に大量に使用されてき

たが、これらの用途では蛍光体を塗布する際に水性スラリーとして使用する方法が工業的に確立されており、水分で劣化する蛍光体は使用できなかった。

【0007】

一方、近年、半導体発光チップから発する光を蛍光体により波長変換し、白色発光装置を作製する技術が実用化されている。ここで使用される蛍光体は、前記のCRT、蛍光ラン

プとは異なり製造工程上水性スラリーとする必要がない。従って、発光特性に優れていれば、水分による劣化が多少認められても、封止剤により蛍光体を封入することにより、短期的な使用については問題にならない場合がある。

【0008】

しかしながら、長期的な使用については実用性に不十分な点が多く、かかる蛍光体の水分による劣化対策が求められていた。

【課題を解決するための手段】

【0009】

本発明者らは鋭意検討の結果、フッ化黒鉛を、好ましくは不活性ガス雰囲気下で加熱し、得られた生成物を基体と接触させることにより、CF結合を有する化合物を基体表面に被覆するという、簡便かつ効果的な表面処理方法を見出した。また、基体がSiを含む材料である場合は、前記CF結合と共に、またはこれに代わって、SiF結合、及び/又はSi−O−F結合を有する化合物が基体表面に被覆されることを見出した。そして、本発明の表面処理方法によれば、下記の作用効果を奏することが見出された。

(i)摩擦係数が小さく、基体表面の摺動性を向上させる働きがある。従って、ベアリング、軸受けなど摺動部品の摺動面の表面処理法としても有効である。

(ii)ボールミルのボールなどの表面を処理することにより粉砕時の粉体の付着を防止し粉砕効率の向上に効果がある。

(iii)繊維状の製品の表面を処理することにより撥水性が賦与され吸水を防ぐ効果もある。

(iv)蛍光体等の粉体の表面処理に用いた場合、撥水性が付与され劣化防止に極めて優れた効果を奏する。特に、従来、母体結晶が水分により劣化しやすいため実用に供しにくかった蛍光体を、実用に供することが出来る。

【0010】

すなわち、本発明の要旨は下記〔1〕〜〔10〕に存する。

〔1〕下記(1)および(2)の工程を含むことを特徴とする基体表面処理方法。

(1)フッ化黒鉛を加熱する工程

(2)(1)で得られた生成物を基体と接触させる工程

〔2〕(1)および(2)の工程を不活性ガスの雰囲気下で行う前記〔1〕に記載の基体表面処理方法。

〔3〕前記〔1〕または〔2〕に記載の基体表面処理方法より表面処理された固形物。

〔4〕CF結合、SiF結合、及びSi−O−F結合のいずれか1つ、又は2つ以上を有

する化合物で被覆されたことを特徴とする固形物。

〔5〕Siを含有する〔3〕又は〔4〕に記載の固形物。

〔6〕固形物が蛍光体であることを特徴とする前記〔3〕〜〔5〕の固形物。

〔7〕前記〔6〕に記載の固形物を含有する蛍光体含有組成物。

〔8〕前記〔6〕に記載の固形物を用いた発光装置。

〔9〕前記〔8〕に記載の発光装置を用いた画像表示装置。

〔10〕前記〔8〕に記載の発光装置を用いた照明装置。

【発明の効果】

【0011】

本発明によれば、取扱いに危険を伴うフッ素ガスを用いず、また高価な気相蒸着装置を用いず、簡便かつ効果的に基体上に表面処理を行うことができる。また、本発明の表面処理により、以下の効果を奏する。

(i)摩擦係数が小さく、基体表面の摺動性を向上させる働きがある。従って、ベアリング、軸受けなど摺動部品の摺動面の表面処理法としても有効である。

(ii)ボールミルのボールなどの表面を処理することにより粉砕時の粉体の付着を防止し粉砕効率の向上に効果がある。

(iii)繊維状の製品の表面を処理することにより撥水性が賦与され吸水を防ぐ効果もある。

(iv)蛍光体等の粉体の表面処理に用いた場合、撥水性が付与され劣化防止に極めて優れた効果を奏する。特に、従来、母体結晶が水分により劣化しやすいため実用に供しにくかった蛍光体を、実用に供することが出来る。

【発明を実施するための最良の形態】

【0012】

以下、本発明の実施の形態について詳細に説明するが、本発明は以下の実施の形態に限定されるものではなく、その要旨の範囲内で種々変形して実施することができる。

[1]基体表面処理方法

本発明の基体表面処理方法は、下記工程を含むことを必須とする。

(1)フッ化黒鉛を加熱する工程

(2)(1)で得られた生成物を基体と接触させる工程

[1−1]フッ化黒鉛

本発明で使用されるフッ化黒鉛は、式(CF)nもしくは(C2F)nで表されるものであれば、特に限定されるものではなく、通常、粉体が使用される。具体的には、天然黒鉛、人造黒鉛もしくは石油コークスなどをフッ素雰囲気中で加熱して得たものが挙げられる。

【0013】

フッ化黒鉛の粉体の重量平均粒子径は、通常0.1μm以上、好ましくは1μm以上、

さらに好ましくは3μm以上であり、通常50μm以下、好ましくは30μm以下、さらに

好ましくは20μm以下である。重量平均粒子径が小さすぎると雰囲気ガスに同伴して飛散する虞があり、大きすぎるとCF2ラジカルの発生が充分でなく、表面処理が不十分となる虞がある。

【0014】

本発明で使用されるフッ化黒鉛は、市販のものを使用することができ、具体的には、例えばセントラル硝子社製「セフボンCMC」が挙げられる。

[1−2]基体

本発明の表面処理方法の対象となる基体は、コーティングされ得る固体(固形物)であれば、特に限定は無く、粉体、繊維状物、平面状物、球体等が挙げられる。

【0015】

粉体としては、蛍光体、顔料、セラミック原料粉体等が挙げられる。中でも、蛍光体は、発光特性が優れているが耐湿性が低いものであっても、本発明の表面処理方法により、発光装置等に好ましく利用することができるので好適である。蛍光体の具体例については、[2]章において後述する。

セラミック原料粉体としては、フェライト、セラミック構造部品用原料等が挙げられる。中でも、フェライト用原料は、本発明の表面処理方法により、原料粉体の流動特性が向上するため金型への充填性に優れ好適である。

【0016】

[1−3]処理条件

[1−3−1]雰囲気

本発明の基体表面処理方法は、(1)工程および(2)工程を不活性ガス雰囲気下で行うことがCF結合、SiF結合、及び/又はSi−O−F結合の形成に好適である。不活

性ガスとしては、窒素、アルゴンが挙げられる。中でも窒素雰囲気下で行うのが経済性の観点から好適である。また、雰囲気中の酸素濃度としては、500ppm以下、好ましくは200ppm以下、より好ましくは50ppm以下である。酸素濃度が高いと発生した:CF2ラジカルが酸

素と反応して不活性化してしまう。

【0017】

[1−3−2]加熱温度・時間

(1)工程におけるフッ化黒鉛の加熱温度は、通常400℃以上、好ましくは460℃以上であり、通常500℃以下、好ましくは480℃以下である。加熱温度が高すぎると、熱分解反応の暴走が起こり、コート量等の制御が難しい。また、CF2ラジカルが熱分解する虞がある。加熱温度が低すぎると、被覆膜の形成が遅く、生産性が低い。

【0018】

加熱の際には、温度をゆっくり上げるのが好ましく、室温から上記加熱温度に到達するまでの時間は、通常10分以上、好ましくは20分以上であり、通常120分以下、好ましくは90分以下である。加熱が急であると(即ち、加熱温度到達時間が短すぎると)、フッ化黒鉛の分解速度を制御できなくなる虞がある。加熱到達時間が長すぎると生産性が低くなり経済的でない。

【0019】

[1−3−3]基体との接触時間

(1)工程における基体との接触時間に特に制限はないが、通常10分以上、好ましくは60分以上であり、通常600分以下、好ましくは300分以下である。接触時間が短すぎると撥水性などの諸効果が不十分となる虞がある。接触時間が長すぎると材料本来の特性を損なう虞がある。

【0020】

[1−3−4]その他

本発明の基体表面処理方法は、(1)工程における加熱条件、および(2)工程における接触条件によっては被覆基体が黒く着色することがある。特に基体が蛍光体である場合、体色の黒化は輝度の低下を招く虞がある。従って、上記現象が起こりにくい条件で被覆を行うことが大切である。

【0021】

必要があれば、黒化した基体にフッ素ガスを接触させることによりフッ素が生成したカーボンと反応し、(CF2とは反応しないので)黒化した部分を除去することができる。

[1−3−5]具体例

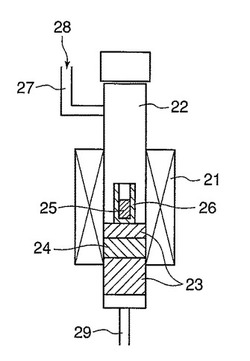

図4に装置の一例を断面図にて示す。電気炉21に反応管22を挿入し、ガラスウール23の間に基体24を入れて保持し、その上部にフッ化黒鉛25を充填した石英製のカップ26を設置する。反応管22の上部に設置した導入口27から、不活性ガス28を導入し、反応管22の下部設置した排出口29より排出する。図4は反応管22を垂直に設置した例であるが水平に設置してもよい。いずれの場合も不活性ガス28の上流においてフッ化黒鉛25を加熱し、下流に基体24を設置することが重要である。図4は基体24とフッ化黒鉛25を分離した場合を示しているが、基体24とフッ化黒鉛25を混合した状態であってもよい。

【0022】

不活性ガス28の流量(流速)は、通常20ml/分以上、好ましくは50ml/分以上であり、通常2000ml/分以下、好ましくは500ml/分以下である。導入ガス28の流量が多すぎると基体の冷却が起こるため好ましくなく、少なすぎると発生したラジカルが基体に届く前に不活性化する可能性がある。

熱分解は、熱分解温度、熱分解時間、及び熱分解温度に到達するまでの昇温速度が重要である。熱分解温度は、通常400℃以上、好ましくは450℃以上、さらに好ましくは470℃以上であり、通常700℃以下、好ましくは650℃以下、さらに好ましくは600℃以下である。熱分解温度が低すぎると熱分解によるラジカル発生量が不十分となるために所望の撥水性が得られず、高すぎると熱分解が急速に起こるために反応を制御でき

なくなる。

【0023】

熱分解時間は、通常1時間以上、好ましくは2時間以上、さらに好ましくは5時間以上、特に好ましくは10時間以上であり、通常100時間以下、好ましくは50時間以下、さらに好ましくは25時間以下である。熱分解時間が短すぎると所望の撥水性が得られず、長すぎても一定以上の撥水化効果は得られない。

昇温速度は、通常20℃/時間以上、好ましくは30℃/時間以上、さらに好ましくは50℃/時間以上であり、通常400℃/時間以下である。昇温速度が大きすぎると熱分解が急速に起こるために反応を制御できなくなり、小さすぎると時間がかかる。

【0024】

[1−3−6]処理表面の性状及び構造

前記工程により、表面処理された記載は、前述の用に撥水性その他の効果を奏する。

また、Si元素を含む基体に対して上記(1)、(2)の処理を行った場合、撥水処理された基体についてX線光電子分光法(以下、XPSと略称)により表面分析を行うと、CF結合よりSiF結合が多く観測される。

【0025】

Si元素を含まない基体の場合は、(1)工程において、フッ化黒鉛(CF)nを加熱により熱分解させてCF2ラジカルを生成させ、(2)工程において、生成したCF2ラジカルを基体表面でラジカル重合させて(CF2)nを形成させることにより、基体表面を(CF2)nで被覆すると推定される。

一方、Si元素を含む基体の場合は、SiF結合が形成される。本工程により、SiF結合が形成されること、及び、前記SiF結合がCF結合と同様の撥水効果が発現されることが発見された。即ち、本発明の基体表面処理方法は、基体がSiを含む場合にはSiF結合を形成し、(CF2)nとあいまって基体に撥水性を賦与するものである。

【0026】

[2]固形物

本発明の固形物は、CF結合、SiF結合、及びSi−O−F結合のいずれか1つ、又は2つ以上を有する化合物で被覆されていることを必須とする。CF結合を有する化合物

とは、例えば(CF2)n、(CF)n、(C2F)n、ポリテトラフルオロエチレンが挙げられる。このような化合物で被覆された固形物は、例えば前記[1]章に記載の基体表面処理方法により得ることが出来る。

【0027】

また、SiF、Si−O−F結合を有する化合物としては、例えばSiF4、SiF6

、Si(OF)n(OH)4−n(但し、nは1〜4の整数)が挙げられる。これらは、基体にSi元素を含み、それがフッ化黒鉛の熱分解時に遊離したフッ素原子によりフッ素化されても得ることができる。

本発明の固形物は、前記[1−2]の基体がCF結合、SiF結合、及びSi−O−F結合を有する化合物により被覆されたものであるが、具体例として、特に当該固形物が蛍光体である場合(以下適宜、「本発明の蛍光体」という。)について以下に詳述する。

【0028】

[2−1]基体

本発明の固形物を形成する基体としての蛍光体(以下適宜、「基体蛍光体」という。)は、撥水性向上の観点から、水分と反応しやすい蛍光体であることが好ましい。

[2−1−1]水分と反応しやすい蛍光体

水分と反応しやすい蛍光体としては、無機蛍光体と有機蛍光体が挙げられる。

【0029】

無機蛍光体としては、例えば母体結晶としてM3SiO5、MS、MGa2S4、MAlSiN3、M2Si5N8、MSi2N2O2からなる群(ただし、Mは、Ca,Sr,Baからなる群から選ばれる1種、または2種以上を表す)の少なくとも一つを含有し、かつ付活剤としてCr,Mn,Fe,Bi,Ce,Pr,Nd,Sm,Eu,Tb,D

y,Ho,Er,Tm,Ybの少なくとも一つを含有する蛍光体が挙げられる。

【0030】

上記蛍光体の具体例としては、たとえば、

Ba3SiO5:Eu、(Sr1-aBaa)3SiO5:Eu、Sr3SiO5:Eu

、

CaS:Eu、SrS:Eu、BaS:Eu、CaS:Ce、SrS:Ce、BaS:Ce、

CaGa2S4:Eu、SrGa2S4:Eu、BaGa2S4:Eu、CaGa2S4:Ce、SrGa2S4:Ce、BaGa2S4:Ce、

CaAlSiN3:Eu、SrAlSiN3:Eu、(Ca1-aSra)AlSiN3:

Eu、CaAlSiN3:Ce、SrAlSiN3:Ce、(Ca1-aSra)AlSi

N3:Ce、

Ca2Si5N8:Eu、Sr2Si5N8:Eu、Ba2Si5N8:Eu、(Ca1-aSra)2Si5N8:Eu、Ca2Si5N8:Ce、Sr2Si5N8:Ce、B

a2Si5N8:Ce、(Ca1-aSra)2Si5N8:Ce、

CaSi2N2O2:Eu、SrSi2N2O2:Eu、BaSi2N2O2:Eu、CaSi2N2O2:Ce、SrSi2N2O2:Ce、BaSi2N2O2:Ce

(以上に関し、aは0≦a≦1を満たす。)が挙げられる。

【0031】

中でも、Sr2BaSiO5:Eu、CaS、CaGa2S4:Eu、SrGa2S4:Eu、(Sr0.8Ca0.2)AlSiN3:Eu、SrAlSiN3:Euを好ましいものとして挙げることが出来る。

[2−1−2]その他の基体蛍光体

また、水分と反応しやすい蛍光体以外にも、耐久性向上等、目的に応じてその他の基体蛍光体を用いることもできる。

【0032】

かかる基体蛍光体の組成には特に制限はないが、結晶母体であるY2O3、Zn2SiO4等に代表される金属酸化物、Sr2Si5N8等に代表される金属窒化物、Ca5(

PO4)3Cl等に代表されるリン酸塩及びZnS、SrS、CaS等に代表される硫化

物に、Ce、Pr、Nd、Pm、Sm、Eu、Tb、Dy、Ho、Er、Tm、Yb等の希土類金属のイオンやAg、Cu、Au、Al、Mn、Sb等の金属のイオンを付活元素又は共付活元素として組み合わせたものが好ましい。

【0033】

結晶母体の好ましい例としては、例えば、(Zn,Cd)S、SrGa2S4、SrS、ZnS等の硫化物、Y2O2S等の酸硫化物、(Y,Gd)3Al5O12、YAlO3、BaMgAl10O17、(Ba,Sr)(Mg,Mn)Al10O17、(Ba,Sr,C

a)(Mg,Zn,Mn)Al10O17、BaAl12O19、CeMgAl11O19

、(Ba,Sr,Mg)O・Al2O3、BaAl2Si2O8、SrAl2O4、Sr4Al14O25、Y3Al5O12等のアルミン酸塩、Y2SiO5、Zn2SiO4等の珪酸塩、SnO2、Y2O3等の酸化物、GdMgB5O10、(Y,Gd)BO3等の硼酸塩、Ca10(PO4)6(F,Cl)2、(Sr,Ca,Ba,Mg)10(PO4)6Cl2等のハロリン酸塩、Sr2P2O7、(La,Ce)PO4等のリン酸塩等を挙げることができる。

【0034】

ただし、上記の結晶母体及び付活元素又は共付活元素は、元素組成には特に制限はなく、同族の元素と一部置き換えることもでき、得られた蛍光体は近紫外から可視領域の光を吸収して可視光を発するものであれば用いることが可能である。

具体的には、基体蛍光体として以下に挙げるものを用いることが可能であるが、これらはあくまでも例示であり、本発明で使用できる基体蛍光体はこれらに限られるものではない。なお、以下の例示では、構造の一部のみが異なる基体蛍光体を、適宜省略して示して

いる。例えば、「Y2SiO5:Ce3+」、「Y2SiO5:Tb3+」及び「Y2SiO5:Ce3+,Tb3+」を「Y2SiO5:Ce3+,Tb3+」と、「La2O2S:Eu」、「Y2O2S:Eu」及び「(La,Y)2O2S:Eu」を「(La,Y)2O2S:Eu」とまとめて示している。省略箇所はカンマ(,)で区切って示す。また、( )内の元素の合計は1モルである。

【0035】

[2−1−2−1]橙色ないし赤色蛍光体

橙色ないし赤色の蛍光を発する基体蛍光体(以下適宜、「橙色ないし赤色蛍光体」とい

う。)としては、以下のものが挙げられる。

赤色蛍光体が発する蛍光の具体的な波長の範囲を例示すると、ピーク波長が、通常570nm以上、好ましくは580nm以上、また、通常700nm以下、好ましくは680nm以下が望ましい。

【0036】

橙色ないし赤色蛍光体としては、例えば、赤色破断面を有する破断粒子から構成され、赤色領域の発光を行なう(Mg,Ca,Sr,Ba)2Si5N8:Euで表わされるユウロピウム付活アルカリ土類シリコンナイトライド系蛍光体、規則的な結晶成長形状としてほぼ球形状を有する成長粒子から構成され、赤色領域の発光を行なう(Y,La,Gd,

Lu)2O2S:Euで表わされるユウロピウム付活希土類オキシカルコゲナイド系蛍光

体等が挙げられる。

【0037】

さらに、特開2004−300247号公報に記載された、Ti、Zr、Hf、Nb、Ta、W、及びMoよりなる群から選ばれる少なくも1種の元素を含有する酸窒化物及び/又は酸硫化物を含有する蛍光体であって、Al元素の一部又は全てがGa元素で置換されたアルファサイアロン構造をもつ酸窒化物を含有する蛍光体も、本実施形態において用いることができる。なお、これらは酸窒化物及び/又は酸硫化物を含有する蛍光体である。

【0038】

また、そのほか、赤色蛍光体としては、(La,Y)2O2S:Eu等のEu付活酸硫化物蛍光体、Y(V,P)O4:Eu、Y2O3:Eu等のEu付活酸化物蛍光体、(Ba,

Sr,Ca,Mg)2SiO4:Eu,Mn、(Ba,Mg)2SiO4:Eu,Mn等の

Eu,Mn付活珪酸塩蛍光体、(Ca,Sr)S:Eu等のEu付活硫化物蛍光体、YAlO3:Eu等のEu付活アルミン酸塩蛍光体、LiY9(SiO4)6O2:Eu、Ca2Y8(SiO4)6O2:Eu、(Sr,Ba,Ca)3SiO5:Eu、Sr2BaSiO5:Eu等のEu付活珪酸塩蛍光体、(Y,Gd)3Al5O12:Ce、(Tb,Gd)3Al5O12:Ce等のCe付活アルミン酸塩蛍光体、(Ca,Sr,Ba)2Si5N8:Eu、(Mg,Ca,Sr,Ba)SiN2:Eu、(Mg,Ca,Sr,Ba)AlSiN3:Eu等のEu付活窒化物蛍光体、(Mg,Ca,Sr,Ba)AlSiN3:Ce等のCe付活窒化物蛍光体、(Sr,Ca,Ba,Mg)10(PO4)6Cl2:Eu,Mn等のEu,Mn付活ハロリン酸塩蛍光体、(Ba3Mg)Si2O8:Eu,Mn、(Ba

,Sr,Ca,Mg)3(Zn,Mg)Si2O8:Eu,Mn等のEu,Mn付活珪酸塩

蛍光体、3.5MgO・0.5MgF2・GeO2:Mn等のMn付活ゲルマン酸塩蛍光体、Eu付活αサイアロン等のEu付活酸窒化物蛍光体、(Gd,Y,Lu,La)2O3:Eu,Bi等のEu,Bi付活酸化物蛍光体、(Gd,Y,Lu,La)2O2S:Eu,Bi等のEu,Bi付活酸硫化物蛍光体、(Gd,Y,Lu,La)VO4:Eu,Bi等のEu,Bi付活バナジン酸塩蛍光体、SrY2S4:Eu,Ce等のEu,Ce付活硫化物蛍光体、CaLa2S4:Ce等のCe付活硫化物蛍光体、(Ba,Sr,Ca)MgP2O7:Eu,Mn、(Sr,Ca,Ba,Mg,Zn)2P2O7:Eu,Mn等のEu,Mn付活リン酸塩蛍光体、(Y,Lu)2WO6:Eu,Mo等のEu,Mo付活タングステン酸塩蛍光体、(Ba,Sr,Ca)xSiyNz:Eu,Ce(但し、x、y、zは、1以上の整数)等のEu,Ce付活窒化物蛍光体、(Ca,Sr,Ba,Mg)10

(PO4)6(F,Cl,Br,OH):Eu,Mn等のEu,Mn付活ハロリン酸塩蛍光体、((Y,Lu,Gd,Tb)1−xScxCey)2(Ca,Mg)1−r(Mg,Zn)2+rSiz−qGeqO12+δ等のCe付活珪酸塩蛍光体等を用いることも可能である。

【0039】

また、赤色蛍光体のうち、ピーク波長が580nm以上、好ましくは590nm以上、また、620nm以下、好ましくは610nm以下の範囲内にあるものは、橙色蛍光体として好適に用いることができる。このような橙色蛍光体の例としては、(Sr,Ba)3SiO5:Eu、(Sr,Mg)3(PO4)2:Sn等が挙げられる。

【0040】

[2−1−2−2]緑色蛍光体

緑色の蛍光を発する基体蛍光体(以下適宜、「緑色蛍光体」という。)としては、以下

のものが挙げられる。

緑色蛍光体が発する蛍光の具体的な波長の範囲を例示すると、ピーク波長が、通常490nm以上、好ましくは500nm以上、また、通常570nm以下、好ましくは550nm以下が望ましい。

【0041】

このような緑色蛍光体として、例えば、破断面を有する破断粒子から構成され、緑色領域の発光を行なう(Mg,Ca,Sr,Ba)Si2O2N2:Euで表わされるユウロピウム付活アルカリ土類シリコンオキシナイトライド系蛍光体、破断面を有する破断粒子から構成され、緑色領域の発光を行なう(Ba,Ca,Sr,Mg)2SiO4:Euで表わされるユウロピウム付活アルカリ土類シリケート系蛍光体等が挙げられる。

【0042】

また、そのほか、緑色蛍光体としては、Sr4Al14O25:Eu、(Ba,Sr,

Ca)Al2O4:Eu等のEu付活アルミン酸塩蛍光体、(Sr,Ba)Al2Si2O

8:Eu、(Ba,Mg)2SiO4:Eu、(Ba,Sr,Ca,Mg)2SiO4:Eu、(Ba,Sr,Ca)2(Mg,Zn)Si2O7:Eu等のEu付活珪酸塩蛍光体、Y2SiO5:Ce,Tb等のCe,Tb付活珪酸塩蛍光体、Sr2P2O7−Sr2B2O5:Eu等のEu付活硼酸リン酸塩蛍光体、Sr2Si3O8−2SrCl2:Eu等のEu付活ハロ珪酸塩蛍光体、Zn2SiO4:Mn等のMn付活珪酸塩蛍光体、CeMg

Al11O19:Tb、Y3Al5O12:Tb等のTb付活アルミン酸塩蛍光体、Ca2Y8(SiO4)6O2:Tb、La3Ga5SiO14:Tb等のTb付活珪酸塩蛍光体、(Sr,Ba,Ca)Ga2S4:Eu,Tb,Sm等のEu,Tb,Sm付活チオガレート蛍光体、Y3(Al,Ga)5O12:Ce、(Y,Ga,Tb,La,Sm,Pr

,Lu)3(Al,Ga)5O12:Ce等のCe付活アルミン酸塩蛍光体、Ca3Sc2

Si3O12:Ce、Ca3(Sc,Mg,Na,Li)2Si3O12:Ce等のCe付活珪酸塩蛍光体、CaSc2O4:Ce等のCe付活酸化物蛍光体、SrSi2O2N2:Eu、(Sr,Ba,Ca)Si2O2N2:Eu、Eu付活βサイアロン、Eu付活αサイアロン等のEu付活酸窒化物蛍光体、BaMgAl10O17:Eu,Mn等のEu,Mn付活アルミン酸塩蛍光体、SrAl2O4:Eu等のEu付活アルミン酸塩蛍光体、(La,Gd,Y)2O2S:Tb等のTb付活酸硫化物蛍光体、LaPO4:Ce,Tb等のCe,Tb付活リン酸塩蛍光体、ZnS:Cu,Al、ZnS:Cu,Au,Al等の硫化物蛍光体、(Y,Ga,Lu,Sc,La)BO3:Ce,Tb、Na2Gd2B2O7:Ce,Tb、(Ba,Sr)2(Ca,Mg,Zn)B2O6:K,Ce,Tb等のCe,Tb付活硼酸塩蛍光体、Ca8Mg(SiO4)4Cl2:Eu,Mn等のEu,Mn付活ハロ珪酸塩蛍光体、(Sr,Ca,Ba)(Al,Ga,In)2S4:Eu等のEu付活チオアルミネート蛍光体やチオガレート蛍光体、(Ca,Sr)8(Mg,Zn)(Si

O4)4Cl2:Eu,Mn等のEu,Mn付活ハロ珪酸塩蛍光体等を用いることも可能

である。

【0043】

[2−1−2−3]青色蛍光体

青色の蛍光を発する基体蛍光体(以下適宜、「青色蛍光体」という。)としては以下の

ものが挙げられる。

青色蛍光体が発する蛍光の具体的な波長の範囲を例示すると、ピーク波長が、通常420nm以上、好ましくは440nm以上、また、通常480nm以下、好ましくは470nm以下が望ましい。

【0044】

このような青色蛍光体としては、規則的な結晶成長形状としてほぼ六角形状を有する成長粒子から構成され、青色領域の発光を行なうBaMgAl10O17:Euで表わされるユウロピウム付活バリウムマグネシウムアルミネート系蛍光体、規則的な結晶成長形状としてほぼ球形状を有する成長粒子から構成され、青色領域の発光を行なう(Ca,Sr

,Ba)5(PO4)3Cl:Euで表わされるユウロピウム付活ハロリン酸カルシウム系

蛍光体、規則的な結晶成長形状としてほぼ立方体形状を有する成長粒子から構成され、青色領域の発光を行なう(Ca,Sr,Ba)2B5O9Cl:Euで表わされるユウロピウム付活アルカリ土類クロロボレート系蛍光体、破断面を有する破断粒子から構成され、青緑色領域の発光を行なう(Sr,Ca,Ba)Al2O4:Eu又は(Sr,Ca,Ba)4Al14O25:Euで表わされるユウロピウム付活アルカリ土類アルミネート系蛍光体等が挙げられる。

【0045】

また、そのほか、青色蛍光体としては、Sr2P2O7:Sn等のSn付活リン酸塩蛍光体、Sr4Al14O25:Eu、BaMgAl10O17:Eu、BaAl8O13:Eu等のEu付活アルミン酸塩蛍光体、SrGa2S4:Ce、CaGa2S4:Ce等のCe付活チオガレート蛍光体、(Ba,Sr,Ca)MgAl10O17:Eu、BaMgAl10O17:Eu,Tb,Sm等のEu付活アルミン酸塩蛍光体、(Ba,Sr ,Ca)MgAl10O17:Eu,Mn等のEu,Mn付活アルミン酸塩蛍光体、(Sr,Ca,Ba,Mg)10(PO4)6Cl2:Eu、(Ba,Sr,Ca)5(PO4)3(Cl,F,Br,OH):Eu,Mn,Sb等のEu付活ハロリン酸塩蛍光体、BaAl2

Si2O8:Eu、(Sr,Ba)3MgSi2O8:Eu等のEu付活珪酸塩蛍光体、Sr2P2O7:Eu等のEu付活リン酸塩蛍光体、ZnS:Ag、ZnS:Ag,Al等の硫化物蛍光体、Y2SiO5:Ce等のCe付活珪酸塩蛍光体、CaWO4等のタングステン酸塩蛍光体、(Ba,Sr,Ca)BPO5:Eu,Mn、(Sr,Ca)10(PO

4)6・nB2O3:Eu、2SrO・0.84P2O5・0.16B2O3:Eu等の

Eu,Mn付活硼酸リン酸塩蛍光体、Sr2Si3O8・2SrCl2:Eu等のEu付活ハロ珪酸塩蛍光体等を用いることも可能である。

【0046】

なお、上述のような蛍光体は1種類を単独で用いてもよく、2種類以上を任意の組み合わせ及び比率で併用しても良い。

[2−1−3]基体蛍光体の物性

本発明の蛍光体に使用する基体蛍光体の粒径は特に制限はないが、中央粒径(D50)で通常0.1μm以上、好ましくは2μm以上、さらに好ましくは10μm以上である。また、通常100μm以下、好ましくは50μm以下、さらに好ましくは25μm以下である。D50が小さすぎると、輝度が低下し、基体蛍光体粒子が凝集してしまう虞がある。一方、D50が大きすぎると、塗布ムラやディスペンサー等の閉塞が生じる虞がある。

【0047】

基体蛍光体粒子の粒度分布(QD)は、蛍光体含有組成物中での粒子の分散状態をそろえるために小さい方が好ましいが、小さくするためには分級収率が下がってコストアップにつながるので、通常0.03以上、好ましくは0.05以上、更に好ましくは0.07以上である。また、通常0.4以下、好ましくは0.3以下、更に好ましくは0.2以下である。また、基体蛍光体粒子の形状は、基体蛍光体部形成に影響を与えない限り、特に限定されない。

【0048】

なお、本発明において、中央粒径(D50)、粒度分布(QD)は、重量基準粒度分布曲線から得ることが出来る。前記重量基準粒度分布曲線は、レーザ回折・散乱法により粒度分布を測定し得られるもので、具体的には、例えば以下のように測定することが出来る。

気温25℃、湿度70%の環境下において、エチレングリコールなどの溶媒に蛍光体を分散させる。

【0049】

レーザ回折式粒度分布測定装置(堀場製作所 LA−300)により、粒径範囲0.1μm〜600μmにて測定する。

この重量基準粒度分布曲線において積算値が50%のときの粒径値を中央粒径D50と表記する。また、積算値が25%及び75%の時の粒径値をそれぞれD25、D75と表記し、QD=(D75−D25)/(D75+D25)と定義する。QDが小さいことは粒度分布が狭いことを意味する。

【0050】

[2−2]蛍光体の被覆

前述の様に、本発明の蛍光体は、CF結合を有する化合物で被覆されていることを特徴とする。CF結合を有する化合物は、例えば(CF2)n、(CF)n、(C2F)n、ポリテトラフルオロエチレンが挙げられる。中でも(CF2)nは、フッ素含量が多く撥水性の観点から好適である。

【0051】

また、SiF、Si−O−F結合を有する化合物としては、例えばSiF4、SiF6

、Si(OF)n(OH)4−n(但し、nは1〜4の整数)が挙げられる。これらは、基体にSi元素を含み、それがフッ化黒鉛の熱分解時に遊離したフッ素原子によりフッ素化されても得ることができる。

CF結合、SiF結合、及びSi−O−F結合のいずれか1つ、又は2つ以上を有する

化合物の被覆量は、基体の物性により異なるが、基体蛍光体に対して、通常0.01重量%以上、好ましくは0.5重量%以上、さらに好ましくは1重量%以上であり、通常20重量%以下、好ましくは10重量%以下、さらに好ましくは3重量%以下である。被覆量が少なすぎる

と撥水性が不十分であり、被覆量が多すぎると励起光の反射・吸収などが起きる可能性がある。

【0052】

CF結合、SiF結合、及びSi−O−F結合のいずれか1つ、又は2つ以上を有する

化合物の被覆膜厚は、基体の物性により異なるが、通常1nm以上、好ましくは100nm以上、さらに好ましくは500nm以上であり、通常100μm以下、好ましくは50μm以下、さらに好ましくは10μm以下である。膜厚が厚すぎると励起光の反射・吸収などが起きる可能性があり、薄すぎると撥水性が不十分である。

【0053】

[3]蛍光体含有組成物

本発明の蛍光体含有組成物は前記の本発明の蛍光体を含有することを必須要件とする。

本発明の蛍光体含有組成物は、例えば以下に記載される様に、液状媒体、およびその他の任意成分を含有して構成される。

[3−1]液状媒体

使用される液状媒体としては有機系材料と無機系材料が使用できる。

【0054】

有機系材料としては、熱可塑性樹脂、熱硬化性樹脂、光硬化性樹脂等が挙げられる。具体的には、例えば、ポリメタアクリル酸メチル等のメタアクリル樹脂;ポリスチレン、スチレン−アクリロニトリル共重合体等のスチレン樹脂;ポリカーボネート樹脂;ポリエステル樹脂;フェノキシ樹脂;ブチラール樹脂;ポリビニルアルコール;エチルセルロース、セルロースアセテート、セルロースアセテートブチレート等のセルロース系樹脂;エポキシ樹脂;フェノール樹脂;シリコーン樹脂等が挙げられる。特に照明など大出力の発光

装置が必要な場合、耐光性等を目的としてシリコーン樹脂を使用するのが好ましい。本発明に使用するシリコーン樹脂は特に制限はないが、硬化のメカニズムにより分類して、通常、付加重合硬化タイプ、縮合硬化タイプ、紫外線硬化タイプ、パーオキサイド架硫タイプなどのシリコーン樹脂を挙げることができる。これらの中では、付加重合硬化タイプ、縮合硬化タイプ、紫外線硬化タイプが好適である。これらは市販のものを使用することができ、付加重合硬化タイプのシリコーン樹脂の具体例としては信越化学製LPSシリーズ(例えば「LPS−1400」「LPS−2410」「LPS−3400」等)が挙げられる。

【0055】

また、無機系材料としては、例えば、金属アルコキシド、セラミック前駆体ポリマー若しくは金属アルコキシドを含有する溶液をゾル−ゲル法により加水分解重合して成る溶液、またはこれらの組み合わせを固化した無機系材料(例えばシロキサン結合を有する無機系材料)等を挙げることができる。中でも、耐光性、耐熱性の点から、特願2006−47274号明細書、特願2006−47275号明細書、特願2006−47276号明細書、及び/又は特願2006−47277号明細書に記載の、特定の金属化合物及び/又はそのオリゴマーを加水分解・重縮合して得られる重縮合物を用いて製造される半導体発光デバイス用部材が好適である。

【0056】

[3−2]その他の成分

本発明の蛍光体含有組成物は、上記成分の他に、色素、酸化防止剤、安定化剤(燐系加工安定化剤などの加工安定化剤、酸化安定化剤、熱安定化剤、紫外線吸収剤などの耐光性安定化剤など)、シランカップリング剤、光拡散材、フィラーなど、当該分野で公知の添加物のいずれをも用いることができる。

【0057】

[3−3]蛍光体含有組成物の製造方法

本発明の蛍光体含有組成物の製造法には特に制限はなく、蛍光体、シリカ微粒子、および必要に応じて添加する添加物が液状媒体中に均一に分散する方法であれば良い。

液状媒体中に均一に分散する方法としては、従来公知の方法およびその改良された方法が挙げられる。具体的には、例えば以下の方法が挙げられる。即ち、液状媒体、蛍光体、シリカ微粒子、ならびに架橋剤、硬化触媒、増量材、およびその他の添加剤を配合し、ミキサー、高速ディスパー、ホモジナイザー、3本ロール、ニーダー等で混合する等、この場合、前記成分を全て混合して、1液の形態として液状シリコーン樹脂組成物を製造する。また、(i)シリコーン樹脂と蛍光体及び増量材を主成分とするシリコーン樹脂液と、(ii)架橋剤と硬化触媒を主成分とする架橋剤液の2液を調製しておき、使用直前にシリコーン樹脂液と架橋剤液を混合して液状シリコーン樹脂組成物を製造しても良い。

【0058】

本発明の蛍光体の配合量は通常、液状媒体100重量部に対して通常0.01重量部以上、好ましくは0.1重量部以上、さらに好ましくは1重量部以上である。また、通常100重量部以下、好ましくは80重量部以下、さらに好ましくは60重量部以下である。蛍光体の配合量が少なすぎると、望みの色の発光量が不十分であり、多すぎるとコストがかかり経済面で不利である。

【0059】

[3−4]蛍光体含有組成物の物性

[3−4−1]粘度

本発明の蛍光体含有組成物の粘度は、通常500mPa・s以上、好ましくは1000mPa・s以上、さらに好ましくは2000mPa・s以上であり、通常15000mPa・s以下、10000mPa・s以下、好ましくは8000mPa・s以下である。粘度が高すぎると注入時に配管の閉塞などトラブルの原因となりやすく、また気泡が抜けにくい、更には半導体素子のリードワイヤーの断線が起こりやすいなどの悪影響をもたらす。一方、粘度が低すぎると蛍光体粒子の沈降が起こるので好ましくない。

【0060】

[4]発光装置

本発明の発光装置は、[3]に記載の蛍光体含有組成物を用いて、公知の方法により形成される。以下、本発明の発光装置について説明する。

[4−1]光源

本発明の発光装置における光源は、前記[2]の蛍光体や後述するその他の蛍光体を励起する光を発光するものである。光源の発光波長は、蛍光体の吸収波長と重複するものであれば、特に制限されず、幅広い発光波長領域の蛍光体を使用することができる。通常は、近紫外領域から青色領域までの発光波長を有する蛍光体が使用され、具体的数値としては、通常300nm以上、好ましくは330nm以上、また、通常500nm以下、好ましくは480nm以下のピーク発光波長を有する発光体が使用される。この光源としては、一般的には半導体発光素子が用いられ、具体的には発光ダイオード(LED)や半導体レーザーダイオード(LD)等が使用できる。

【0061】

中でも、光源としては、GaN系化合物半導体を使用したGaN系LEDやLDが好ましい。なぜなら、GaN系LEDやLDは、この領域の光を発するSiC系LED等に比し、発光出力や外部量子効率が格段に大きく、前記蛍光体と組み合わせることによって、非常に低電力で非常に明るい発光が得られるからである。例えば、同じ電流負荷に対し、通常GaN系LEDやLDはSiC系の100倍以上の発光強度を有する。GaN系LEDやLDにおいては、AlxGayN発光層、GaN発光層、又はInxGayN発光層を有しているものが好ましい。GaN系LEDにおいては、それらの中でInxGayN発光層を有するものが発光強度が非常に強いので、特に好ましく、GaN系LDにおいては、InxGayN層とGaN層の多重量子井戸構造のものが発光強度が非常に強いので、特に好ましい。

【0062】

なお、上記においてx+yの値は通常0.8〜1.2の範囲の値である。GaN系LEDにおいて、これら発光層にZnやSiをドープしたものやドーパント無しのものが発光特性を調節する上で好ましいものである。

GaN系LEDはこれら発光層、p層、n層、電極、及び基板を基本構成要素としたものであり、発光層をn型とp型のAlxGayN層、GaN層、又はInxGayN層などでサンドイッチにしたヘテロ構造を有しているものが、発光効率が高く、好ましく、さらにヘテロ構造を量子井戸構造にしたものが、発光効率がさらに高く、より好ましい。

【0063】

[4−2]蛍光体の選択

本発明の発光装置において、前述の蛍光体(赤色蛍光体、緑色蛍光体、青色蛍光体等)の使用の有無及びその種類は、発光装置の用途に応じて適宜選択すればよい。

本発明の発光装置を白色発光の発光装置として構成する場合には、所望の白色光が得られるように、1種以上の蛍光体を適切に組み合わせればよい。光源として青色発光素子を使用する場合は蛍光体として青色の補色関係にある黄色蛍光体を、より演色性の高い白色を得るには赤、及び緑色蛍光体を使用することが好ましい。近紫外光を発する半導体発光素子を用いる場合は赤、緑、青の3色の蛍光体を使用するのが好ましい。

【0064】

具体的に、本発明の発光装置を白色発光の発光装置として構成する場合における、光源と、蛍光体との好ましい組み合わせの例としては、以下の(i)〜(iii)の組み合わせ

が挙げられる。

(i)光源として青色発光体(青色LED等)を使用し、蛍光体として赤色蛍光体および緑色蛍光体を使用する。

(ii)光源として近紫外発光体(近紫外LED等)を使用し、蛍光体として赤色蛍光体、緑色蛍光体及び青色蛍光体を併用する。

(iii)光源として青色発光体(青色LED等)を使用し、橙色蛍光体および緑色蛍光体

を使用する。

【0065】

[4−3]発光装置の構成

本発明の発光装置は、上述の光源および本発明の蛍光体含有組成物を備えていればよく、そのほかの構成は特に制限されないが、通常は、適当なフレーム上に上述の光源および蛍光体含有組成物を配置してなる。この際、光源の発光によって蛍光体が励起されて発光を生じ、且つ、この光源の発光および/または蛍光体の発光が、外部に取り出されるように配置されることになる。この場合、赤色蛍光体は、緑色蛍光体、青色蛍光体とは必ずしも同一の層中に混合されなくてもよく、例えば、赤色蛍光体を含有する層の上に青色蛍光体と緑色蛍光体を含有する層が積層されていてもよい。

【0066】

[4−4]発光装置の実施形態

以下、本発明の発光装置について、具体的な実施の形態を挙げて、より詳細に説明するが、本発明は以下の実施形態に限定されるものではなく、本発明の要旨を逸脱しない範囲において任意に変形して実施することができる。

図1は本発明の一実施形態に係る発光装置の構成を模式的に示す図である。本実施形態の発光装置1は、フレーム2と、光源である青色LED3と、青色LED3から発せられる光の一部を吸収し、それとは異なる波長を有する光を発する蛍光体含有部4からなる。

【0067】

フレーム2は、青色LED3、蛍光体含有部4を保持するための金属製の基部である。フレーム2の上面には、図1中上側に開口した断面台形状の凹部(窪み)2Aが形成されている。これにより、フレーム2はカップ形状となっているため、発光装置1から放出される光に指向性をもたせることができ、放出する光を有効に利用できるようになっている。更に、フレーム2の凹部2A内面は、銀などの金属メッキにより、可視光域全般の光の反射率を高められており、これにより、フレーム2の凹部2A内面に当たった光も、発光装置1から所定方向に向けて放出できるようになっている。

【0068】

フレーム2の凹部2Aの底部には、光源として青色LED3が設置されている。青色LED3は、電力を供給されることにより青色の光を発するLEDである。この青色LED3から発せられた青色光の一部は、蛍光体含有部4内の発光物質(蛍光体)に励起光として吸収され、また別の一部は、発光装置1から所定方向に向けて放出されるようになっている。

【0069】

また、青色LED3は前記のようにフレーム2の凹部2Aの底部に設置されているが、ここではフレーム2と青色LED3との間は接着剤5によって接着され、これにより、青色LED3はフレーム2に設置されている。更に、この接着剤5は、青色LED3で発生した熱をフレーム2に効率よく放熱する役割も果たしている。

【0070】

更に、フレーム2には、青色LED3に電力を供給するための金製のワイヤ6が取り付けられている。つまり、青色LED3の上面に設けられた電極(図示省略)とは、ワイヤ6を用いてワイヤボンディングによって結線されていて、このワイヤ6を通電することによって青色LED3に電力が供給され、青色LED3が青色光を発するようになっている。なお、ワイヤ6は青色LED3の構造にあわせて1本又は複数本が取り付けられる。

【0071】

更に、フレーム2の凹部2Aには、青色LED3から発せられる光の一部を吸収し異なる波長を有する光を発する蛍光体含有部4が設けられている。蛍光体含有部4は、蛍光体と透明樹脂とで形成されている。蛍光体は、青色LED3が発する青色光により励起されて、青色光よりも長波長の光である光を発する物質である。蛍光体含有部4を構成する蛍光体は一種類であっても良いし、複数からなる混合物であってもよく、青色LED3の発する光と蛍光体発光部4の発する光の総和が所望の色になるように選べばよい。色は白色

だけでなく、黄色、オレンジ、ピンク、紫、青緑等であっても良い。また、これらの色と白色との間の中間的な色であっても良い。また、透明樹脂は蛍光体含有部4の封止材料であり、ここでは、上述の封止材料を用いている。

【0072】

モールド部7は、青色LED3、蛍光体含有部4、ワイヤ6などを外部から保護するとともに、配光特性を制御するためのレンズとしての機能を持つ。モールド部7には主にエポキシ樹脂を用いることができる。

図2は、図1に示す発光装置1を組み込んだ面発光照明装置の一実施例を示す模式的断面図である。図2において、8は面発光照明装置、9は拡散板、10は保持ケースである。

【0073】

この面発光照明装置8は、内面を白色の平滑面等の光不透過性とした方形の保持ケース10の底面に、多数の発光装置1を、その外側に発光装置1の駆動のための電源及び回路等(図示せず。)を設けて配置したものである。発光の均一化のために、保持ケース10の蓋部に相当する箇所に、乳白色としたアクリル板等の拡散板9を固定している。

そして、面発光照明装置8を駆動して、発光装置1の青色LED3に電圧を印加することにより青色光等を発光させる。その発光の一部を、蛍光体含有部4において波長変換材料である本発明の蛍光体と必要に応じて添加した別の蛍光体が吸収し、より長波長の光に変換し、蛍光体に吸収されなかった青色光等との混色により、高輝度の発光が得られる。この光が拡散板9を透過して、図面上方に出射され、保持ケース10の拡散板9面内において均一な明るさの照明光が得られることとなる。

【0074】

また、本発明の発光装置において、特に励起光源として面発光型のものを使用する場合、蛍光体含有部を膜状とするのが好ましい。即ち、面発光型の発光体からの光は断面積が十分大きいので、蛍光体含有部をその断面の方向に膜状とすると、第1の発光体からの蛍光体への照射断面積が蛍光体単位量あたり大きくなるので、蛍光体からの発光の強度をより大きくすることができる。

【0075】

また、光源として面発光型のものを使用し、蛍光体含有部として膜状のものを用いる場合、光源の発光面に、直接膜状の蛍光体含有部を接触させた形状とするのが好ましい。ここでいう接触とは、光源と蛍光体含有部とが空気や気体を介さないでぴたりと接している状態をつくることを言う。その結果、光源からの光が蛍光体含有部の膜面で反射されて外にしみ出るという光量損失を避けることができるので、装置全体の発光効率を良くすることができる。

【0076】

図3は、このように、光源として面発光型のものを用い、蛍光体含有部として膜状のものを適用した発光装置の一例を示す模式的斜視図である。図3中、11は、前記蛍光体を有する膜状の蛍光体含有部、12は光源としての面発光型GaN系LD、13は基板を表す。相互に接触した状態をつくるために、光源12のLDと蛍光体含有部11とそれぞれ別個につくっておいてそれらの面同士を接着剤やその他の手段によって接触させても良いし、光源12の発光面上に蛍光体含有部11を製膜(成型)させても良い。これらの結果、光源12と第2の蛍光体含有部11とを接触した状態とすることができる。

[3]発光装置の用途

本発明の発光装置は使用する蛍光体の種類、量により各色の発光が可能であるが照明用途などは、白色光を発するもの発光装置が有用である。本発明の発光装置は、発光効率(

JISZ8113)が通常20lm/W以上、好ましくは22lm/W以上、より好まし

くは25lm/W以上であり、特に好ましくは28lm/W以上であり、平均演色評価指数(JISZ8726)Raが80以上、好ましくは85以上、より好ましくは88以上である。

【0077】

本発明の発光装置の用途は特に制限されず、通常の発光装置が用いられる各種の分野に使用することが可能である。また、単独で、又は複数個を組み合わせて用いても良い。具体的には、例えば、照明ランプ、液晶パネル用等のバックライト、超薄型照明等の種々の照明装置、画像表示装置の光源として使用することができる。なお、本発明の発光装置を画像表示装置の光源として用いる場合には、カラーフィルターと併用してもよい。

【実施例】

【0078】

以下、本発明を実施例によりさらに具体的に説明するが、本発明はその要旨を越えない限り以下の実施例に限定されるものではない。

[1]表面処理

[1−1]使用装置

図4に記載の装置を用いて表面処理を行った。円筒型電気炉21に直径7cm、長さ60cmの石英ガラス製の反応管22を挿入した。前記反応管22に、石英ウール23を約5g充填し、その間に基体24を2g入れて保持した。充填した石英ウール23の上部にフッ化黒鉛25を1g充填した直径1.5cm、長さ3cmの石英製のカップ26を設置した。反応管22の上部に設置した導入口27から、窒素ガス28を導入し、反応管22の下部設置した排出口29より排出した。窒素ガス28の流量は、60ml/分とした。

【0079】

[1−2]使用材料

表面処理する基体として、橙色蛍光体Sr2BaSiO5:Eu(以下SBSと略称する。D50=21μm)を使用した。

また、フッ化黒鉛としてセントラル硝子製フッ化黒鉛「セフボンCMC](平均粒径6μm)を使用した。

【0080】

[1−3]表面処理(実施例1、2、及び比較例1、2)

[1−3−1]実施例1

熱分解温度に到達するまでの昇温速度380℃/時間、熱分解温度を580℃、熱分解時間を2時間として、SBSの表面処理品を製造した。

[1−3−2]実施例2

熱分解温度に到達するまでの昇温速度100℃/時間、熱分解温度を470℃、熱分解時間を5時間として、SBSの表面処理品を製造した。

【0081】

[1−3−3]比較例1

図4で、フッ化黒鉛25を充填しなかった以外は、実施例2と同様の操作を行い、SBSの表面非処理品を製造した。

[1−3−4]比較例2

SBSの未処理品をそのまま、比較例2として試験に供した。

【0082】

[2]特性試験方法

実施例1、2、及び比較例1、2を以下の分析、及び評価に供した。

[2−1]X線光電子分光法(XPS)による表面分析

実施例1及び比較例2について、XPSにより表面分析を行った。分析条件は以下の通りであった。

1)測定装置:PHI社製 Quantum 2000

2)X線源:単色化Al-Kα、出力16kV−34W(X線発生面積170μmφ)

3)帯電中和:電子銃5μA,イオン銃併用

4)分光系:パスエネルギー

5)測定領域:300μm□

6)取り出し角:45°(表面より)

両者からC、O、Si、Sr、Baが検出された。また、実施例1からはFが検出され

た。図5にXPSワイドスペクトル、図6、7に前記図5のF1s及びSi2pのピークを拡大したナロースペクトルを示す。これらのピークを解析し、表面元素組成を求めた。結果を表1に示す。

【0083】

【表1】

【0084】

上記結果から実施例1において、表面処理で導入されたFの大半はSiと結合していると

結論づけられる。

[2−2]目視による蛍光体劣化試験

実施例1、2及び比較例1、2の蛍光体を、輝度測定用のステンレス製容器に充填し、85℃、85%、1日後の目視による蛍光体の体色変化を観察した。

【0085】

以下の評価基準に基づいて、蛍光体の劣化度を評価した。結果を表2に示す。

◎:体色変化無し

○:若干橙色が薄くなっている

△:真っ白く色が抜けている部分がある

×:前面真っ白になっている

[2−3]蛍光体輝度劣化試験

実施例1、2及び比較例1、2の蛍光体を、輝度測定用のステンレス製容器に充填し、温度85℃、相対湿度85%で、1日放置後の蛍光体の輝度をトップコーン社製輝度計「BM−5A」を用いて測定し、劣化試験前の輝度を100とした際の輝度保持率を求めた。結果を表2に示す。

【0086】

[2−4]半導体発光装置劣化度測定試験

東洋電波社製SMD LEDパッケージTY−SMD1202B(2.8×3.5×1.9mm厚)にCREE社製LEDチップ(C460−MB290)(発光波長=461nm)をボンディングした。

信越化学工業社製付加硬化型シリコーン樹脂商品名LPS−2410(主材)と硬化剤(商品名C−2410)との混合物100重量部(主剤:硬化剤(C−2410)=10

0:10)に表1に示す条件で表面処理を行った橙色蛍光体SBS6.3重量部及び緑色蛍光体BSS6.3重量部を加え、シンキー社製攪拌装置(泡取り練太郎AR−100)で3分

混練して蛍光体含有組成物とした。これを前記LEDチップ付きパッケージの最上面まで充填し、150℃、4時間の雰囲気下で硬化させた。十分冷却した後、25℃±1℃に保たれた室内において、下記の半導体発光装置劣化度測定試験を行った。なお、光束はオーシャン オプティクス社製の色・照度測定ソフトウエア及びUSB2000シリーズ分光器(積分球仕様)を用いて測定した。結果を表2に示す。

【0087】

[2−4−1]温度サイクル試験

大気中で−40℃に30分保持し、30分かけて100℃まで昇温し、30分保持する。これを1サイクルとし、100サイクル及び200サイクル経過時に評価した。発光装置に20mA

通電し、1分経過後光束を測定した。初期の光束値と比較し、保持率を求めた。結果を表

2に示す。

[2−4−2]エージング試験

発光装置に20mA通電し、温度85℃、相対湿度85%の雰囲気下に保持し、50時

間,100時間,150時間,250時間,500時間経過後の光束を測定し、50時間後の値を100とした際の500時間後での保持率を求めた。結果を表2に示す。

【0088】

【表2】

【産業上の利用可能性】

【0089】

本発明の基体表面処理方法は、フッ素ガスやフッ素系樹脂を用いず、また高価な気相蒸着装置を用いず、簡便かつ効果的に基体上に表面処理を行うことができる。特に、蛍光体等の粉体に表面処理を行うことにより、撥水性皮膜を容易に形成することができるため、耐湿性の低い粉体の劣化防止に極めて優れた効果を奏する。従って、表面処理技術を必要とする多くの産業分野、例えば粉体製造、航空機の氷結防止、食器、家電製品、外科手術用器具、化学反応装置、ガスケット、シール、ダイアフラム、パッキン、バルブシート、電気電子機器用コイルなどにおいて、産業上の利用可能性が極めて高い。また、本発明の固形物、蛍光体含有組成物、発光装置、画像表示装置、および照明装置は、発光特性に優れつつも耐湿性の低い蛍光体を有効に利用することができるため、当該各分野における産業上の利用可能性が極めて高い。

【図面の簡単な説明】

【0090】

【図1】本発明の発光装置の一実施例を示す模式的断面図である。

【図2】本発明の発光装置を用いた面発光照明装置の一例を示す模式的断面図である。

【図3】本発明の発光装置の他の実施の形態を示す模式的な斜視図である。

【図4】本発明の基体表面処理方法の一例を示す模式図である。

【図5】本発明の基体表面処理を行った蛍光体と、未処理の蛍光体のXPSワイドスペクトルを示す図である。

【図6】本発明の基体表面処理を行った蛍光体の、前記図5のF1Sのピーク部分を拡大したXPSナロースペクトルを示す図である。

【図7】本発明の基体表面処理を行った蛍光体と、未処理の蛍光体の、前記図5のSi2Pのピーク部分を拡大したXPSナロースペクトルを示す図である。

【符号の説明】

【0091】

1 発光装置

2 フレーム

2A フレームの凹部

3 青色LED(第1の発光体)

4 蛍光体含有部(第2の発光体)

5 接着剤

6 ワイヤ

7 モールド部

8 面発光照明装置

9 拡散板

10 保持ケース

11 蛍光体含有部

12 光源

13 基板

21 電気炉

22 反応管

23 ガラスウール

24 基体

25 フッ化黒鉛

26 石英製カップ

27 導入口

28 不活性ガス

29 排出口

31 実施例1のXPSワイドスペクトル

32 比較例2のXPSワイドスペクトル

41 SiF結合を示すピークを有する実施例1のナロースペクトル

42 CF結合を示すピークを有する実施例1のナロースペクトル

51 SiF結合又はSi−O−F結合を示すピークを有する実施例1のナロースペクトル

52 O−Si−O結合を示すピークを有する比較例2のナロースペクトル

【技術分野】

【0001】

本発明は、粉体製造、航空機の氷結防止、食器、家電製品、外科手術用器具、化学反応装置、ガスケット、シール、ダイアフラム、パッキン、バルブシート、電気電子機器用コイルなどの多くの産業分野において、撥水性付与等に有用な固体表面処理方法、および表面処理された固形物に関する。また、さらには前記固形物を含有する蛍光体含有組成物、および前記蛍光体含有組成物を用いて形成された発光装置、ならびに前記発光装置を用いて形成された照明装置および画像表示装置に関する。

【背景技術】

【0002】

従来、空気中の水分などに不安定な物質の表面改質方法として、撥水性を有する材料で被覆するコーティング技術が知られている。

例えば、高い撥水性を有する被覆体としては、ガラスやプラスチックスなどの基材上に、ポリテトラフルオロエチレン、テトラフルオロエチレン−ヘキサフルオロプロピレン共重合体などのフッ素系樹脂の層が、真空蒸着、スパッタリングなどの手段により、被覆されたものが開示されている(特許文献1、および2)。

【0003】

また、フッ素系樹脂の被覆体よりも高い撥水性を有する被覆体として、アルミニウム基材の表面にフッ化黒鉛皮膜が形成されたものが提案されている(特許文献3、および4)。この被覆体は、アルミニウムと(CF)n で表されるフッ化黒鉛とを接触させて、フッ素圧0.01〜0.5atmのフッ素ガス雰囲気中で450〜600℃の温度で12〜90時間加熱することによって製造される。しかしながら、上記のフッ化黒鉛被覆体は、(a)製造時に450〜600℃の高温処理が必要なため、例えば、低融点のガラス、プラスチックスおよび低融点の金属などのような耐熱性の低い基材の使用が困難である、(b)製造時にフッ素ガスを使用するので、環境汚染対策が必要である、(c)製造時に高温度と長時間が必要であり、製造コストが高い、などの問題点があった。

【0004】

また、特許文献5では、基材上に、フッ素系樹脂層が気相蒸着法によって500オングストローム以上の膜厚で被覆されてなり、該フッ素系樹脂層中に式(CF)n で表されるフッ化黒鉛の粉体が該基材に接し、かつ少なくともその一部が該フッ素系樹脂層の表面に現れるように存在している撥水性の被覆体が開示されている。しかしながらこの技術はフッ化黒鉛を予め、基体上に塗布し、その上にフッ素系樹脂膜を気相蒸着法で形成する方法であり、その工程が複雑であった。

【0005】

また、特許文献6ではヘキサフルオロベンゼンを熱分解して基体上にフッ化カーボンの撥水性被覆層を形成する技術が開示されている。しかしながら、この技術も熱フィラメント法と称する特殊な気相蒸着装置が必要であった。

【特許文献1】特開昭63−243262号公報

【特許文献2】特開平1−304936号公報

【特許文献3】特公昭61−11317号公報

【特許文献4】特公昭61−11318号公報

【特許文献5】特開平6−330284号公報

【特許文献6】米国特許第5,380,557号明細書

【発明の開示】

【発明が解決しようとする課題】

【0006】

前述の様に、多くの産業分野において、高撥水性の被覆膜を基体上に形成する簡易な方

法が必要とされていた。また、蛍光体の技術分野においても、特定の組成の蛍光体等の水分による劣化の虞のある粉体の表面を被覆し、発光特性の劣化を防止する技術が望まれていた。

蛍光体は従来からCRT(ブラウン管)、蛍光ランプなどに工業的に大量に使用されてき

たが、これらの用途では蛍光体を塗布する際に水性スラリーとして使用する方法が工業的に確立されており、水分で劣化する蛍光体は使用できなかった。

【0007】

一方、近年、半導体発光チップから発する光を蛍光体により波長変換し、白色発光装置を作製する技術が実用化されている。ここで使用される蛍光体は、前記のCRT、蛍光ラン

プとは異なり製造工程上水性スラリーとする必要がない。従って、発光特性に優れていれば、水分による劣化が多少認められても、封止剤により蛍光体を封入することにより、短期的な使用については問題にならない場合がある。

【0008】

しかしながら、長期的な使用については実用性に不十分な点が多く、かかる蛍光体の水分による劣化対策が求められていた。

【課題を解決するための手段】

【0009】

本発明者らは鋭意検討の結果、フッ化黒鉛を、好ましくは不活性ガス雰囲気下で加熱し、得られた生成物を基体と接触させることにより、CF結合を有する化合物を基体表面に被覆するという、簡便かつ効果的な表面処理方法を見出した。また、基体がSiを含む材料である場合は、前記CF結合と共に、またはこれに代わって、SiF結合、及び/又はSi−O−F結合を有する化合物が基体表面に被覆されることを見出した。そして、本発明の表面処理方法によれば、下記の作用効果を奏することが見出された。

(i)摩擦係数が小さく、基体表面の摺動性を向上させる働きがある。従って、ベアリング、軸受けなど摺動部品の摺動面の表面処理法としても有効である。

(ii)ボールミルのボールなどの表面を処理することにより粉砕時の粉体の付着を防止し粉砕効率の向上に効果がある。

(iii)繊維状の製品の表面を処理することにより撥水性が賦与され吸水を防ぐ効果もある。

(iv)蛍光体等の粉体の表面処理に用いた場合、撥水性が付与され劣化防止に極めて優れた効果を奏する。特に、従来、母体結晶が水分により劣化しやすいため実用に供しにくかった蛍光体を、実用に供することが出来る。

【0010】

すなわち、本発明の要旨は下記〔1〕〜〔10〕に存する。

〔1〕下記(1)および(2)の工程を含むことを特徴とする基体表面処理方法。

(1)フッ化黒鉛を加熱する工程

(2)(1)で得られた生成物を基体と接触させる工程

〔2〕(1)および(2)の工程を不活性ガスの雰囲気下で行う前記〔1〕に記載の基体表面処理方法。

〔3〕前記〔1〕または〔2〕に記載の基体表面処理方法より表面処理された固形物。

〔4〕CF結合、SiF結合、及びSi−O−F結合のいずれか1つ、又は2つ以上を有

する化合物で被覆されたことを特徴とする固形物。

〔5〕Siを含有する〔3〕又は〔4〕に記載の固形物。

〔6〕固形物が蛍光体であることを特徴とする前記〔3〕〜〔5〕の固形物。

〔7〕前記〔6〕に記載の固形物を含有する蛍光体含有組成物。

〔8〕前記〔6〕に記載の固形物を用いた発光装置。

〔9〕前記〔8〕に記載の発光装置を用いた画像表示装置。

〔10〕前記〔8〕に記載の発光装置を用いた照明装置。

【発明の効果】

【0011】

本発明によれば、取扱いに危険を伴うフッ素ガスを用いず、また高価な気相蒸着装置を用いず、簡便かつ効果的に基体上に表面処理を行うことができる。また、本発明の表面処理により、以下の効果を奏する。

(i)摩擦係数が小さく、基体表面の摺動性を向上させる働きがある。従って、ベアリング、軸受けなど摺動部品の摺動面の表面処理法としても有効である。

(ii)ボールミルのボールなどの表面を処理することにより粉砕時の粉体の付着を防止し粉砕効率の向上に効果がある。

(iii)繊維状の製品の表面を処理することにより撥水性が賦与され吸水を防ぐ効果もある。

(iv)蛍光体等の粉体の表面処理に用いた場合、撥水性が付与され劣化防止に極めて優れた効果を奏する。特に、従来、母体結晶が水分により劣化しやすいため実用に供しにくかった蛍光体を、実用に供することが出来る。

【発明を実施するための最良の形態】

【0012】

以下、本発明の実施の形態について詳細に説明するが、本発明は以下の実施の形態に限定されるものではなく、その要旨の範囲内で種々変形して実施することができる。

[1]基体表面処理方法

本発明の基体表面処理方法は、下記工程を含むことを必須とする。

(1)フッ化黒鉛を加熱する工程

(2)(1)で得られた生成物を基体と接触させる工程

[1−1]フッ化黒鉛

本発明で使用されるフッ化黒鉛は、式(CF)nもしくは(C2F)nで表されるものであれば、特に限定されるものではなく、通常、粉体が使用される。具体的には、天然黒鉛、人造黒鉛もしくは石油コークスなどをフッ素雰囲気中で加熱して得たものが挙げられる。

【0013】

フッ化黒鉛の粉体の重量平均粒子径は、通常0.1μm以上、好ましくは1μm以上、

さらに好ましくは3μm以上であり、通常50μm以下、好ましくは30μm以下、さらに

好ましくは20μm以下である。重量平均粒子径が小さすぎると雰囲気ガスに同伴して飛散する虞があり、大きすぎるとCF2ラジカルの発生が充分でなく、表面処理が不十分となる虞がある。

【0014】

本発明で使用されるフッ化黒鉛は、市販のものを使用することができ、具体的には、例えばセントラル硝子社製「セフボンCMC」が挙げられる。

[1−2]基体

本発明の表面処理方法の対象となる基体は、コーティングされ得る固体(固形物)であれば、特に限定は無く、粉体、繊維状物、平面状物、球体等が挙げられる。

【0015】

粉体としては、蛍光体、顔料、セラミック原料粉体等が挙げられる。中でも、蛍光体は、発光特性が優れているが耐湿性が低いものであっても、本発明の表面処理方法により、発光装置等に好ましく利用することができるので好適である。蛍光体の具体例については、[2]章において後述する。

セラミック原料粉体としては、フェライト、セラミック構造部品用原料等が挙げられる。中でも、フェライト用原料は、本発明の表面処理方法により、原料粉体の流動特性が向上するため金型への充填性に優れ好適である。

【0016】

[1−3]処理条件

[1−3−1]雰囲気

本発明の基体表面処理方法は、(1)工程および(2)工程を不活性ガス雰囲気下で行うことがCF結合、SiF結合、及び/又はSi−O−F結合の形成に好適である。不活

性ガスとしては、窒素、アルゴンが挙げられる。中でも窒素雰囲気下で行うのが経済性の観点から好適である。また、雰囲気中の酸素濃度としては、500ppm以下、好ましくは200ppm以下、より好ましくは50ppm以下である。酸素濃度が高いと発生した:CF2ラジカルが酸

素と反応して不活性化してしまう。

【0017】

[1−3−2]加熱温度・時間

(1)工程におけるフッ化黒鉛の加熱温度は、通常400℃以上、好ましくは460℃以上であり、通常500℃以下、好ましくは480℃以下である。加熱温度が高すぎると、熱分解反応の暴走が起こり、コート量等の制御が難しい。また、CF2ラジカルが熱分解する虞がある。加熱温度が低すぎると、被覆膜の形成が遅く、生産性が低い。

【0018】

加熱の際には、温度をゆっくり上げるのが好ましく、室温から上記加熱温度に到達するまでの時間は、通常10分以上、好ましくは20分以上であり、通常120分以下、好ましくは90分以下である。加熱が急であると(即ち、加熱温度到達時間が短すぎると)、フッ化黒鉛の分解速度を制御できなくなる虞がある。加熱到達時間が長すぎると生産性が低くなり経済的でない。

【0019】

[1−3−3]基体との接触時間

(1)工程における基体との接触時間に特に制限はないが、通常10分以上、好ましくは60分以上であり、通常600分以下、好ましくは300分以下である。接触時間が短すぎると撥水性などの諸効果が不十分となる虞がある。接触時間が長すぎると材料本来の特性を損なう虞がある。

【0020】

[1−3−4]その他

本発明の基体表面処理方法は、(1)工程における加熱条件、および(2)工程における接触条件によっては被覆基体が黒く着色することがある。特に基体が蛍光体である場合、体色の黒化は輝度の低下を招く虞がある。従って、上記現象が起こりにくい条件で被覆を行うことが大切である。

【0021】

必要があれば、黒化した基体にフッ素ガスを接触させることによりフッ素が生成したカーボンと反応し、(CF2とは反応しないので)黒化した部分を除去することができる。

[1−3−5]具体例

図4に装置の一例を断面図にて示す。電気炉21に反応管22を挿入し、ガラスウール23の間に基体24を入れて保持し、その上部にフッ化黒鉛25を充填した石英製のカップ26を設置する。反応管22の上部に設置した導入口27から、不活性ガス28を導入し、反応管22の下部設置した排出口29より排出する。図4は反応管22を垂直に設置した例であるが水平に設置してもよい。いずれの場合も不活性ガス28の上流においてフッ化黒鉛25を加熱し、下流に基体24を設置することが重要である。図4は基体24とフッ化黒鉛25を分離した場合を示しているが、基体24とフッ化黒鉛25を混合した状態であってもよい。

【0022】

不活性ガス28の流量(流速)は、通常20ml/分以上、好ましくは50ml/分以上であり、通常2000ml/分以下、好ましくは500ml/分以下である。導入ガス28の流量が多すぎると基体の冷却が起こるため好ましくなく、少なすぎると発生したラジカルが基体に届く前に不活性化する可能性がある。

熱分解は、熱分解温度、熱分解時間、及び熱分解温度に到達するまでの昇温速度が重要である。熱分解温度は、通常400℃以上、好ましくは450℃以上、さらに好ましくは470℃以上であり、通常700℃以下、好ましくは650℃以下、さらに好ましくは600℃以下である。熱分解温度が低すぎると熱分解によるラジカル発生量が不十分となるために所望の撥水性が得られず、高すぎると熱分解が急速に起こるために反応を制御でき

なくなる。

【0023】

熱分解時間は、通常1時間以上、好ましくは2時間以上、さらに好ましくは5時間以上、特に好ましくは10時間以上であり、通常100時間以下、好ましくは50時間以下、さらに好ましくは25時間以下である。熱分解時間が短すぎると所望の撥水性が得られず、長すぎても一定以上の撥水化効果は得られない。

昇温速度は、通常20℃/時間以上、好ましくは30℃/時間以上、さらに好ましくは50℃/時間以上であり、通常400℃/時間以下である。昇温速度が大きすぎると熱分解が急速に起こるために反応を制御できなくなり、小さすぎると時間がかかる。

【0024】

[1−3−6]処理表面の性状及び構造

前記工程により、表面処理された記載は、前述の用に撥水性その他の効果を奏する。

また、Si元素を含む基体に対して上記(1)、(2)の処理を行った場合、撥水処理された基体についてX線光電子分光法(以下、XPSと略称)により表面分析を行うと、CF結合よりSiF結合が多く観測される。

【0025】

Si元素を含まない基体の場合は、(1)工程において、フッ化黒鉛(CF)nを加熱により熱分解させてCF2ラジカルを生成させ、(2)工程において、生成したCF2ラジカルを基体表面でラジカル重合させて(CF2)nを形成させることにより、基体表面を(CF2)nで被覆すると推定される。

一方、Si元素を含む基体の場合は、SiF結合が形成される。本工程により、SiF結合が形成されること、及び、前記SiF結合がCF結合と同様の撥水効果が発現されることが発見された。即ち、本発明の基体表面処理方法は、基体がSiを含む場合にはSiF結合を形成し、(CF2)nとあいまって基体に撥水性を賦与するものである。

【0026】

[2]固形物

本発明の固形物は、CF結合、SiF結合、及びSi−O−F結合のいずれか1つ、又は2つ以上を有する化合物で被覆されていることを必須とする。CF結合を有する化合物

とは、例えば(CF2)n、(CF)n、(C2F)n、ポリテトラフルオロエチレンが挙げられる。このような化合物で被覆された固形物は、例えば前記[1]章に記載の基体表面処理方法により得ることが出来る。

【0027】

また、SiF、Si−O−F結合を有する化合物としては、例えばSiF4、SiF6

、Si(OF)n(OH)4−n(但し、nは1〜4の整数)が挙げられる。これらは、基体にSi元素を含み、それがフッ化黒鉛の熱分解時に遊離したフッ素原子によりフッ素化されても得ることができる。

本発明の固形物は、前記[1−2]の基体がCF結合、SiF結合、及びSi−O−F結合を有する化合物により被覆されたものであるが、具体例として、特に当該固形物が蛍光体である場合(以下適宜、「本発明の蛍光体」という。)について以下に詳述する。

【0028】

[2−1]基体

本発明の固形物を形成する基体としての蛍光体(以下適宜、「基体蛍光体」という。)は、撥水性向上の観点から、水分と反応しやすい蛍光体であることが好ましい。

[2−1−1]水分と反応しやすい蛍光体

水分と反応しやすい蛍光体としては、無機蛍光体と有機蛍光体が挙げられる。

【0029】

無機蛍光体としては、例えば母体結晶としてM3SiO5、MS、MGa2S4、MAlSiN3、M2Si5N8、MSi2N2O2からなる群(ただし、Mは、Ca,Sr,Baからなる群から選ばれる1種、または2種以上を表す)の少なくとも一つを含有し、かつ付活剤としてCr,Mn,Fe,Bi,Ce,Pr,Nd,Sm,Eu,Tb,D

y,Ho,Er,Tm,Ybの少なくとも一つを含有する蛍光体が挙げられる。

【0030】

上記蛍光体の具体例としては、たとえば、

Ba3SiO5:Eu、(Sr1-aBaa)3SiO5:Eu、Sr3SiO5:Eu

、

CaS:Eu、SrS:Eu、BaS:Eu、CaS:Ce、SrS:Ce、BaS:Ce、

CaGa2S4:Eu、SrGa2S4:Eu、BaGa2S4:Eu、CaGa2S4:Ce、SrGa2S4:Ce、BaGa2S4:Ce、

CaAlSiN3:Eu、SrAlSiN3:Eu、(Ca1-aSra)AlSiN3:

Eu、CaAlSiN3:Ce、SrAlSiN3:Ce、(Ca1-aSra)AlSi

N3:Ce、

Ca2Si5N8:Eu、Sr2Si5N8:Eu、Ba2Si5N8:Eu、(Ca1-aSra)2Si5N8:Eu、Ca2Si5N8:Ce、Sr2Si5N8:Ce、B

a2Si5N8:Ce、(Ca1-aSra)2Si5N8:Ce、

CaSi2N2O2:Eu、SrSi2N2O2:Eu、BaSi2N2O2:Eu、CaSi2N2O2:Ce、SrSi2N2O2:Ce、BaSi2N2O2:Ce

(以上に関し、aは0≦a≦1を満たす。)が挙げられる。

【0031】

中でも、Sr2BaSiO5:Eu、CaS、CaGa2S4:Eu、SrGa2S4:Eu、(Sr0.8Ca0.2)AlSiN3:Eu、SrAlSiN3:Euを好ましいものとして挙げることが出来る。

[2−1−2]その他の基体蛍光体

また、水分と反応しやすい蛍光体以外にも、耐久性向上等、目的に応じてその他の基体蛍光体を用いることもできる。

【0032】

かかる基体蛍光体の組成には特に制限はないが、結晶母体であるY2O3、Zn2SiO4等に代表される金属酸化物、Sr2Si5N8等に代表される金属窒化物、Ca5(

PO4)3Cl等に代表されるリン酸塩及びZnS、SrS、CaS等に代表される硫化

物に、Ce、Pr、Nd、Pm、Sm、Eu、Tb、Dy、Ho、Er、Tm、Yb等の希土類金属のイオンやAg、Cu、Au、Al、Mn、Sb等の金属のイオンを付活元素又は共付活元素として組み合わせたものが好ましい。

【0033】

結晶母体の好ましい例としては、例えば、(Zn,Cd)S、SrGa2S4、SrS、ZnS等の硫化物、Y2O2S等の酸硫化物、(Y,Gd)3Al5O12、YAlO3、BaMgAl10O17、(Ba,Sr)(Mg,Mn)Al10O17、(Ba,Sr,C

a)(Mg,Zn,Mn)Al10O17、BaAl12O19、CeMgAl11O19

、(Ba,Sr,Mg)O・Al2O3、BaAl2Si2O8、SrAl2O4、Sr4Al14O25、Y3Al5O12等のアルミン酸塩、Y2SiO5、Zn2SiO4等の珪酸塩、SnO2、Y2O3等の酸化物、GdMgB5O10、(Y,Gd)BO3等の硼酸塩、Ca10(PO4)6(F,Cl)2、(Sr,Ca,Ba,Mg)10(PO4)6Cl2等のハロリン酸塩、Sr2P2O7、(La,Ce)PO4等のリン酸塩等を挙げることができる。

【0034】

ただし、上記の結晶母体及び付活元素又は共付活元素は、元素組成には特に制限はなく、同族の元素と一部置き換えることもでき、得られた蛍光体は近紫外から可視領域の光を吸収して可視光を発するものであれば用いることが可能である。

具体的には、基体蛍光体として以下に挙げるものを用いることが可能であるが、これらはあくまでも例示であり、本発明で使用できる基体蛍光体はこれらに限られるものではない。なお、以下の例示では、構造の一部のみが異なる基体蛍光体を、適宜省略して示して

いる。例えば、「Y2SiO5:Ce3+」、「Y2SiO5:Tb3+」及び「Y2SiO5:Ce3+,Tb3+」を「Y2SiO5:Ce3+,Tb3+」と、「La2O2S:Eu」、「Y2O2S:Eu」及び「(La,Y)2O2S:Eu」を「(La,Y)2O2S:Eu」とまとめて示している。省略箇所はカンマ(,)で区切って示す。また、( )内の元素の合計は1モルである。

【0035】

[2−1−2−1]橙色ないし赤色蛍光体

橙色ないし赤色の蛍光を発する基体蛍光体(以下適宜、「橙色ないし赤色蛍光体」とい

う。)としては、以下のものが挙げられる。

赤色蛍光体が発する蛍光の具体的な波長の範囲を例示すると、ピーク波長が、通常570nm以上、好ましくは580nm以上、また、通常700nm以下、好ましくは680nm以下が望ましい。

【0036】

橙色ないし赤色蛍光体としては、例えば、赤色破断面を有する破断粒子から構成され、赤色領域の発光を行なう(Mg,Ca,Sr,Ba)2Si5N8:Euで表わされるユウロピウム付活アルカリ土類シリコンナイトライド系蛍光体、規則的な結晶成長形状としてほぼ球形状を有する成長粒子から構成され、赤色領域の発光を行なう(Y,La,Gd,

Lu)2O2S:Euで表わされるユウロピウム付活希土類オキシカルコゲナイド系蛍光

体等が挙げられる。

【0037】

さらに、特開2004−300247号公報に記載された、Ti、Zr、Hf、Nb、Ta、W、及びMoよりなる群から選ばれる少なくも1種の元素を含有する酸窒化物及び/又は酸硫化物を含有する蛍光体であって、Al元素の一部又は全てがGa元素で置換されたアルファサイアロン構造をもつ酸窒化物を含有する蛍光体も、本実施形態において用いることができる。なお、これらは酸窒化物及び/又は酸硫化物を含有する蛍光体である。

【0038】

また、そのほか、赤色蛍光体としては、(La,Y)2O2S:Eu等のEu付活酸硫化物蛍光体、Y(V,P)O4:Eu、Y2O3:Eu等のEu付活酸化物蛍光体、(Ba,

Sr,Ca,Mg)2SiO4:Eu,Mn、(Ba,Mg)2SiO4:Eu,Mn等の

Eu,Mn付活珪酸塩蛍光体、(Ca,Sr)S:Eu等のEu付活硫化物蛍光体、YAlO3:Eu等のEu付活アルミン酸塩蛍光体、LiY9(SiO4)6O2:Eu、Ca2Y8(SiO4)6O2:Eu、(Sr,Ba,Ca)3SiO5:Eu、Sr2BaSiO5:Eu等のEu付活珪酸塩蛍光体、(Y,Gd)3Al5O12:Ce、(Tb,Gd)3Al5O12:Ce等のCe付活アルミン酸塩蛍光体、(Ca,Sr,Ba)2Si5N8:Eu、(Mg,Ca,Sr,Ba)SiN2:Eu、(Mg,Ca,Sr,Ba)AlSiN3:Eu等のEu付活窒化物蛍光体、(Mg,Ca,Sr,Ba)AlSiN3:Ce等のCe付活窒化物蛍光体、(Sr,Ca,Ba,Mg)10(PO4)6Cl2:Eu,Mn等のEu,Mn付活ハロリン酸塩蛍光体、(Ba3Mg)Si2O8:Eu,Mn、(Ba

,Sr,Ca,Mg)3(Zn,Mg)Si2O8:Eu,Mn等のEu,Mn付活珪酸塩

蛍光体、3.5MgO・0.5MgF2・GeO2:Mn等のMn付活ゲルマン酸塩蛍光体、Eu付活αサイアロン等のEu付活酸窒化物蛍光体、(Gd,Y,Lu,La)2O3:Eu,Bi等のEu,Bi付活酸化物蛍光体、(Gd,Y,Lu,La)2O2S:Eu,Bi等のEu,Bi付活酸硫化物蛍光体、(Gd,Y,Lu,La)VO4:Eu,Bi等のEu,Bi付活バナジン酸塩蛍光体、SrY2S4:Eu,Ce等のEu,Ce付活硫化物蛍光体、CaLa2S4:Ce等のCe付活硫化物蛍光体、(Ba,Sr,Ca)MgP2O7:Eu,Mn、(Sr,Ca,Ba,Mg,Zn)2P2O7:Eu,Mn等のEu,Mn付活リン酸塩蛍光体、(Y,Lu)2WO6:Eu,Mo等のEu,Mo付活タングステン酸塩蛍光体、(Ba,Sr,Ca)xSiyNz:Eu,Ce(但し、x、y、zは、1以上の整数)等のEu,Ce付活窒化物蛍光体、(Ca,Sr,Ba,Mg)10

(PO4)6(F,Cl,Br,OH):Eu,Mn等のEu,Mn付活ハロリン酸塩蛍光体、((Y,Lu,Gd,Tb)1−xScxCey)2(Ca,Mg)1−r(Mg,Zn)2+rSiz−qGeqO12+δ等のCe付活珪酸塩蛍光体等を用いることも可能である。

【0039】

また、赤色蛍光体のうち、ピーク波長が580nm以上、好ましくは590nm以上、また、620nm以下、好ましくは610nm以下の範囲内にあるものは、橙色蛍光体として好適に用いることができる。このような橙色蛍光体の例としては、(Sr,Ba)3SiO5:Eu、(Sr,Mg)3(PO4)2:Sn等が挙げられる。

【0040】

[2−1−2−2]緑色蛍光体

緑色の蛍光を発する基体蛍光体(以下適宜、「緑色蛍光体」という。)としては、以下

のものが挙げられる。

緑色蛍光体が発する蛍光の具体的な波長の範囲を例示すると、ピーク波長が、通常490nm以上、好ましくは500nm以上、また、通常570nm以下、好ましくは550nm以下が望ましい。

【0041】

このような緑色蛍光体として、例えば、破断面を有する破断粒子から構成され、緑色領域の発光を行なう(Mg,Ca,Sr,Ba)Si2O2N2:Euで表わされるユウロピウム付活アルカリ土類シリコンオキシナイトライド系蛍光体、破断面を有する破断粒子から構成され、緑色領域の発光を行なう(Ba,Ca,Sr,Mg)2SiO4:Euで表わされるユウロピウム付活アルカリ土類シリケート系蛍光体等が挙げられる。

【0042】

また、そのほか、緑色蛍光体としては、Sr4Al14O25:Eu、(Ba,Sr,

Ca)Al2O4:Eu等のEu付活アルミン酸塩蛍光体、(Sr,Ba)Al2Si2O

8:Eu、(Ba,Mg)2SiO4:Eu、(Ba,Sr,Ca,Mg)2SiO4:Eu、(Ba,Sr,Ca)2(Mg,Zn)Si2O7:Eu等のEu付活珪酸塩蛍光体、Y2SiO5:Ce,Tb等のCe,Tb付活珪酸塩蛍光体、Sr2P2O7−Sr2B2O5:Eu等のEu付活硼酸リン酸塩蛍光体、Sr2Si3O8−2SrCl2:Eu等のEu付活ハロ珪酸塩蛍光体、Zn2SiO4:Mn等のMn付活珪酸塩蛍光体、CeMg

Al11O19:Tb、Y3Al5O12:Tb等のTb付活アルミン酸塩蛍光体、Ca2Y8(SiO4)6O2:Tb、La3Ga5SiO14:Tb等のTb付活珪酸塩蛍光体、(Sr,Ba,Ca)Ga2S4:Eu,Tb,Sm等のEu,Tb,Sm付活チオガレート蛍光体、Y3(Al,Ga)5O12:Ce、(Y,Ga,Tb,La,Sm,Pr

,Lu)3(Al,Ga)5O12:Ce等のCe付活アルミン酸塩蛍光体、Ca3Sc2

Si3O12:Ce、Ca3(Sc,Mg,Na,Li)2Si3O12:Ce等のCe付活珪酸塩蛍光体、CaSc2O4:Ce等のCe付活酸化物蛍光体、SrSi2O2N2:Eu、(Sr,Ba,Ca)Si2O2N2:Eu、Eu付活βサイアロン、Eu付活αサイアロン等のEu付活酸窒化物蛍光体、BaMgAl10O17:Eu,Mn等のEu,Mn付活アルミン酸塩蛍光体、SrAl2O4:Eu等のEu付活アルミン酸塩蛍光体、(La,Gd,Y)2O2S:Tb等のTb付活酸硫化物蛍光体、LaPO4:Ce,Tb等のCe,Tb付活リン酸塩蛍光体、ZnS:Cu,Al、ZnS:Cu,Au,Al等の硫化物蛍光体、(Y,Ga,Lu,Sc,La)BO3:Ce,Tb、Na2Gd2B2O7:Ce,Tb、(Ba,Sr)2(Ca,Mg,Zn)B2O6:K,Ce,Tb等のCe,Tb付活硼酸塩蛍光体、Ca8Mg(SiO4)4Cl2:Eu,Mn等のEu,Mn付活ハロ珪酸塩蛍光体、(Sr,Ca,Ba)(Al,Ga,In)2S4:Eu等のEu付活チオアルミネート蛍光体やチオガレート蛍光体、(Ca,Sr)8(Mg,Zn)(Si

O4)4Cl2:Eu,Mn等のEu,Mn付活ハロ珪酸塩蛍光体等を用いることも可能

である。

【0043】

[2−1−2−3]青色蛍光体

青色の蛍光を発する基体蛍光体(以下適宜、「青色蛍光体」という。)としては以下の

ものが挙げられる。

青色蛍光体が発する蛍光の具体的な波長の範囲を例示すると、ピーク波長が、通常420nm以上、好ましくは440nm以上、また、通常480nm以下、好ましくは470nm以下が望ましい。

【0044】

このような青色蛍光体としては、規則的な結晶成長形状としてほぼ六角形状を有する成長粒子から構成され、青色領域の発光を行なうBaMgAl10O17:Euで表わされるユウロピウム付活バリウムマグネシウムアルミネート系蛍光体、規則的な結晶成長形状としてほぼ球形状を有する成長粒子から構成され、青色領域の発光を行なう(Ca,Sr

,Ba)5(PO4)3Cl:Euで表わされるユウロピウム付活ハロリン酸カルシウム系

蛍光体、規則的な結晶成長形状としてほぼ立方体形状を有する成長粒子から構成され、青色領域の発光を行なう(Ca,Sr,Ba)2B5O9Cl:Euで表わされるユウロピウム付活アルカリ土類クロロボレート系蛍光体、破断面を有する破断粒子から構成され、青緑色領域の発光を行なう(Sr,Ca,Ba)Al2O4:Eu又は(Sr,Ca,Ba)4Al14O25:Euで表わされるユウロピウム付活アルカリ土類アルミネート系蛍光体等が挙げられる。

【0045】

また、そのほか、青色蛍光体としては、Sr2P2O7:Sn等のSn付活リン酸塩蛍光体、Sr4Al14O25:Eu、BaMgAl10O17:Eu、BaAl8O13:Eu等のEu付活アルミン酸塩蛍光体、SrGa2S4:Ce、CaGa2S4:Ce等のCe付活チオガレート蛍光体、(Ba,Sr,Ca)MgAl10O17:Eu、BaMgAl10O17:Eu,Tb,Sm等のEu付活アルミン酸塩蛍光体、(Ba,Sr ,Ca)MgAl10O17:Eu,Mn等のEu,Mn付活アルミン酸塩蛍光体、(Sr,Ca,Ba,Mg)10(PO4)6Cl2:Eu、(Ba,Sr,Ca)5(PO4)3(Cl,F,Br,OH):Eu,Mn,Sb等のEu付活ハロリン酸塩蛍光体、BaAl2

Si2O8:Eu、(Sr,Ba)3MgSi2O8:Eu等のEu付活珪酸塩蛍光体、Sr2P2O7:Eu等のEu付活リン酸塩蛍光体、ZnS:Ag、ZnS:Ag,Al等の硫化物蛍光体、Y2SiO5:Ce等のCe付活珪酸塩蛍光体、CaWO4等のタングステン酸塩蛍光体、(Ba,Sr,Ca)BPO5:Eu,Mn、(Sr,Ca)10(PO

4)6・nB2O3:Eu、2SrO・0.84P2O5・0.16B2O3:Eu等の

Eu,Mn付活硼酸リン酸塩蛍光体、Sr2Si3O8・2SrCl2:Eu等のEu付活ハロ珪酸塩蛍光体等を用いることも可能である。

【0046】

なお、上述のような蛍光体は1種類を単独で用いてもよく、2種類以上を任意の組み合わせ及び比率で併用しても良い。

[2−1−3]基体蛍光体の物性

本発明の蛍光体に使用する基体蛍光体の粒径は特に制限はないが、中央粒径(D50)で通常0.1μm以上、好ましくは2μm以上、さらに好ましくは10μm以上である。また、通常100μm以下、好ましくは50μm以下、さらに好ましくは25μm以下である。D50が小さすぎると、輝度が低下し、基体蛍光体粒子が凝集してしまう虞がある。一方、D50が大きすぎると、塗布ムラやディスペンサー等の閉塞が生じる虞がある。

【0047】

基体蛍光体粒子の粒度分布(QD)は、蛍光体含有組成物中での粒子の分散状態をそろえるために小さい方が好ましいが、小さくするためには分級収率が下がってコストアップにつながるので、通常0.03以上、好ましくは0.05以上、更に好ましくは0.07以上である。また、通常0.4以下、好ましくは0.3以下、更に好ましくは0.2以下である。また、基体蛍光体粒子の形状は、基体蛍光体部形成に影響を与えない限り、特に限定されない。

【0048】

なお、本発明において、中央粒径(D50)、粒度分布(QD)は、重量基準粒度分布曲線から得ることが出来る。前記重量基準粒度分布曲線は、レーザ回折・散乱法により粒度分布を測定し得られるもので、具体的には、例えば以下のように測定することが出来る。

気温25℃、湿度70%の環境下において、エチレングリコールなどの溶媒に蛍光体を分散させる。

【0049】

レーザ回折式粒度分布測定装置(堀場製作所 LA−300)により、粒径範囲0.1μm〜600μmにて測定する。

この重量基準粒度分布曲線において積算値が50%のときの粒径値を中央粒径D50と表記する。また、積算値が25%及び75%の時の粒径値をそれぞれD25、D75と表記し、QD=(D75−D25)/(D75+D25)と定義する。QDが小さいことは粒度分布が狭いことを意味する。

【0050】

[2−2]蛍光体の被覆

前述の様に、本発明の蛍光体は、CF結合を有する化合物で被覆されていることを特徴とする。CF結合を有する化合物は、例えば(CF2)n、(CF)n、(C2F)n、ポリテトラフルオロエチレンが挙げられる。中でも(CF2)nは、フッ素含量が多く撥水性の観点から好適である。

【0051】

また、SiF、Si−O−F結合を有する化合物としては、例えばSiF4、SiF6

、Si(OF)n(OH)4−n(但し、nは1〜4の整数)が挙げられる。これらは、基体にSi元素を含み、それがフッ化黒鉛の熱分解時に遊離したフッ素原子によりフッ素化されても得ることができる。

CF結合、SiF結合、及びSi−O−F結合のいずれか1つ、又は2つ以上を有する

化合物の被覆量は、基体の物性により異なるが、基体蛍光体に対して、通常0.01重量%以上、好ましくは0.5重量%以上、さらに好ましくは1重量%以上であり、通常20重量%以下、好ましくは10重量%以下、さらに好ましくは3重量%以下である。被覆量が少なすぎる

と撥水性が不十分であり、被覆量が多すぎると励起光の反射・吸収などが起きる可能性がある。

【0052】

CF結合、SiF結合、及びSi−O−F結合のいずれか1つ、又は2つ以上を有する

化合物の被覆膜厚は、基体の物性により異なるが、通常1nm以上、好ましくは100nm以上、さらに好ましくは500nm以上であり、通常100μm以下、好ましくは50μm以下、さらに好ましくは10μm以下である。膜厚が厚すぎると励起光の反射・吸収などが起きる可能性があり、薄すぎると撥水性が不十分である。

【0053】

[3]蛍光体含有組成物

本発明の蛍光体含有組成物は前記の本発明の蛍光体を含有することを必須要件とする。

本発明の蛍光体含有組成物は、例えば以下に記載される様に、液状媒体、およびその他の任意成分を含有して構成される。

[3−1]液状媒体

使用される液状媒体としては有機系材料と無機系材料が使用できる。

【0054】

有機系材料としては、熱可塑性樹脂、熱硬化性樹脂、光硬化性樹脂等が挙げられる。具体的には、例えば、ポリメタアクリル酸メチル等のメタアクリル樹脂;ポリスチレン、スチレン−アクリロニトリル共重合体等のスチレン樹脂;ポリカーボネート樹脂;ポリエステル樹脂;フェノキシ樹脂;ブチラール樹脂;ポリビニルアルコール;エチルセルロース、セルロースアセテート、セルロースアセテートブチレート等のセルロース系樹脂;エポキシ樹脂;フェノール樹脂;シリコーン樹脂等が挙げられる。特に照明など大出力の発光

装置が必要な場合、耐光性等を目的としてシリコーン樹脂を使用するのが好ましい。本発明に使用するシリコーン樹脂は特に制限はないが、硬化のメカニズムにより分類して、通常、付加重合硬化タイプ、縮合硬化タイプ、紫外線硬化タイプ、パーオキサイド架硫タイプなどのシリコーン樹脂を挙げることができる。これらの中では、付加重合硬化タイプ、縮合硬化タイプ、紫外線硬化タイプが好適である。これらは市販のものを使用することができ、付加重合硬化タイプのシリコーン樹脂の具体例としては信越化学製LPSシリーズ(例えば「LPS−1400」「LPS−2410」「LPS−3400」等)が挙げられる。

【0055】

また、無機系材料としては、例えば、金属アルコキシド、セラミック前駆体ポリマー若しくは金属アルコキシドを含有する溶液をゾル−ゲル法により加水分解重合して成る溶液、またはこれらの組み合わせを固化した無機系材料(例えばシロキサン結合を有する無機系材料)等を挙げることができる。中でも、耐光性、耐熱性の点から、特願2006−47274号明細書、特願2006−47275号明細書、特願2006−47276号明細書、及び/又は特願2006−47277号明細書に記載の、特定の金属化合物及び/又はそのオリゴマーを加水分解・重縮合して得られる重縮合物を用いて製造される半導体発光デバイス用部材が好適である。

【0056】

[3−2]その他の成分

本発明の蛍光体含有組成物は、上記成分の他に、色素、酸化防止剤、安定化剤(燐系加工安定化剤などの加工安定化剤、酸化安定化剤、熱安定化剤、紫外線吸収剤などの耐光性安定化剤など)、シランカップリング剤、光拡散材、フィラーなど、当該分野で公知の添加物のいずれをも用いることができる。

【0057】

[3−3]蛍光体含有組成物の製造方法

本発明の蛍光体含有組成物の製造法には特に制限はなく、蛍光体、シリカ微粒子、および必要に応じて添加する添加物が液状媒体中に均一に分散する方法であれば良い。

液状媒体中に均一に分散する方法としては、従来公知の方法およびその改良された方法が挙げられる。具体的には、例えば以下の方法が挙げられる。即ち、液状媒体、蛍光体、シリカ微粒子、ならびに架橋剤、硬化触媒、増量材、およびその他の添加剤を配合し、ミキサー、高速ディスパー、ホモジナイザー、3本ロール、ニーダー等で混合する等、この場合、前記成分を全て混合して、1液の形態として液状シリコーン樹脂組成物を製造する。また、(i)シリコーン樹脂と蛍光体及び増量材を主成分とするシリコーン樹脂液と、(ii)架橋剤と硬化触媒を主成分とする架橋剤液の2液を調製しておき、使用直前にシリコーン樹脂液と架橋剤液を混合して液状シリコーン樹脂組成物を製造しても良い。

【0058】

本発明の蛍光体の配合量は通常、液状媒体100重量部に対して通常0.01重量部以上、好ましくは0.1重量部以上、さらに好ましくは1重量部以上である。また、通常100重量部以下、好ましくは80重量部以下、さらに好ましくは60重量部以下である。蛍光体の配合量が少なすぎると、望みの色の発光量が不十分であり、多すぎるとコストがかかり経済面で不利である。

【0059】

[3−4]蛍光体含有組成物の物性

[3−4−1]粘度

本発明の蛍光体含有組成物の粘度は、通常500mPa・s以上、好ましくは1000mPa・s以上、さらに好ましくは2000mPa・s以上であり、通常15000mPa・s以下、10000mPa・s以下、好ましくは8000mPa・s以下である。粘度が高すぎると注入時に配管の閉塞などトラブルの原因となりやすく、また気泡が抜けにくい、更には半導体素子のリードワイヤーの断線が起こりやすいなどの悪影響をもたらす。一方、粘度が低すぎると蛍光体粒子の沈降が起こるので好ましくない。

【0060】

[4]発光装置

本発明の発光装置は、[3]に記載の蛍光体含有組成物を用いて、公知の方法により形成される。以下、本発明の発光装置について説明する。

[4−1]光源

本発明の発光装置における光源は、前記[2]の蛍光体や後述するその他の蛍光体を励起する光を発光するものである。光源の発光波長は、蛍光体の吸収波長と重複するものであれば、特に制限されず、幅広い発光波長領域の蛍光体を使用することができる。通常は、近紫外領域から青色領域までの発光波長を有する蛍光体が使用され、具体的数値としては、通常300nm以上、好ましくは330nm以上、また、通常500nm以下、好ましくは480nm以下のピーク発光波長を有する発光体が使用される。この光源としては、一般的には半導体発光素子が用いられ、具体的には発光ダイオード(LED)や半導体レーザーダイオード(LD)等が使用できる。

【0061】

中でも、光源としては、GaN系化合物半導体を使用したGaN系LEDやLDが好ましい。なぜなら、GaN系LEDやLDは、この領域の光を発するSiC系LED等に比し、発光出力や外部量子効率が格段に大きく、前記蛍光体と組み合わせることによって、非常に低電力で非常に明るい発光が得られるからである。例えば、同じ電流負荷に対し、通常GaN系LEDやLDはSiC系の100倍以上の発光強度を有する。GaN系LEDやLDにおいては、AlxGayN発光層、GaN発光層、又はInxGayN発光層を有しているものが好ましい。GaN系LEDにおいては、それらの中でInxGayN発光層を有するものが発光強度が非常に強いので、特に好ましく、GaN系LDにおいては、InxGayN層とGaN層の多重量子井戸構造のものが発光強度が非常に強いので、特に好ましい。

【0062】

なお、上記においてx+yの値は通常0.8〜1.2の範囲の値である。GaN系LEDにおいて、これら発光層にZnやSiをドープしたものやドーパント無しのものが発光特性を調節する上で好ましいものである。

GaN系LEDはこれら発光層、p層、n層、電極、及び基板を基本構成要素としたものであり、発光層をn型とp型のAlxGayN層、GaN層、又はInxGayN層などでサンドイッチにしたヘテロ構造を有しているものが、発光効率が高く、好ましく、さらにヘテロ構造を量子井戸構造にしたものが、発光効率がさらに高く、より好ましい。

【0063】

[4−2]蛍光体の選択

本発明の発光装置において、前述の蛍光体(赤色蛍光体、緑色蛍光体、青色蛍光体等)の使用の有無及びその種類は、発光装置の用途に応じて適宜選択すればよい。

本発明の発光装置を白色発光の発光装置として構成する場合には、所望の白色光が得られるように、1種以上の蛍光体を適切に組み合わせればよい。光源として青色発光素子を使用する場合は蛍光体として青色の補色関係にある黄色蛍光体を、より演色性の高い白色を得るには赤、及び緑色蛍光体を使用することが好ましい。近紫外光を発する半導体発光素子を用いる場合は赤、緑、青の3色の蛍光体を使用するのが好ましい。

【0064】

具体的に、本発明の発光装置を白色発光の発光装置として構成する場合における、光源と、蛍光体との好ましい組み合わせの例としては、以下の(i)〜(iii)の組み合わせ

が挙げられる。

(i)光源として青色発光体(青色LED等)を使用し、蛍光体として赤色蛍光体および緑色蛍光体を使用する。

(ii)光源として近紫外発光体(近紫外LED等)を使用し、蛍光体として赤色蛍光体、緑色蛍光体及び青色蛍光体を併用する。

(iii)光源として青色発光体(青色LED等)を使用し、橙色蛍光体および緑色蛍光体

を使用する。

【0065】

[4−3]発光装置の構成

本発明の発光装置は、上述の光源および本発明の蛍光体含有組成物を備えていればよく、そのほかの構成は特に制限されないが、通常は、適当なフレーム上に上述の光源および蛍光体含有組成物を配置してなる。この際、光源の発光によって蛍光体が励起されて発光を生じ、且つ、この光源の発光および/または蛍光体の発光が、外部に取り出されるように配置されることになる。この場合、赤色蛍光体は、緑色蛍光体、青色蛍光体とは必ずしも同一の層中に混合されなくてもよく、例えば、赤色蛍光体を含有する層の上に青色蛍光体と緑色蛍光体を含有する層が積層されていてもよい。

【0066】

[4−4]発光装置の実施形態

以下、本発明の発光装置について、具体的な実施の形態を挙げて、より詳細に説明するが、本発明は以下の実施形態に限定されるものではなく、本発明の要旨を逸脱しない範囲において任意に変形して実施することができる。

図1は本発明の一実施形態に係る発光装置の構成を模式的に示す図である。本実施形態の発光装置1は、フレーム2と、光源である青色LED3と、青色LED3から発せられる光の一部を吸収し、それとは異なる波長を有する光を発する蛍光体含有部4からなる。

【0067】

フレーム2は、青色LED3、蛍光体含有部4を保持するための金属製の基部である。フレーム2の上面には、図1中上側に開口した断面台形状の凹部(窪み)2Aが形成されている。これにより、フレーム2はカップ形状となっているため、発光装置1から放出される光に指向性をもたせることができ、放出する光を有効に利用できるようになっている。更に、フレーム2の凹部2A内面は、銀などの金属メッキにより、可視光域全般の光の反射率を高められており、これにより、フレーム2の凹部2A内面に当たった光も、発光装置1から所定方向に向けて放出できるようになっている。

【0068】

フレーム2の凹部2Aの底部には、光源として青色LED3が設置されている。青色LED3は、電力を供給されることにより青色の光を発するLEDである。この青色LED3から発せられた青色光の一部は、蛍光体含有部4内の発光物質(蛍光体)に励起光として吸収され、また別の一部は、発光装置1から所定方向に向けて放出されるようになっている。

【0069】

また、青色LED3は前記のようにフレーム2の凹部2Aの底部に設置されているが、ここではフレーム2と青色LED3との間は接着剤5によって接着され、これにより、青色LED3はフレーム2に設置されている。更に、この接着剤5は、青色LED3で発生した熱をフレーム2に効率よく放熱する役割も果たしている。

【0070】

更に、フレーム2には、青色LED3に電力を供給するための金製のワイヤ6が取り付けられている。つまり、青色LED3の上面に設けられた電極(図示省略)とは、ワイヤ6を用いてワイヤボンディングによって結線されていて、このワイヤ6を通電することによって青色LED3に電力が供給され、青色LED3が青色光を発するようになっている。なお、ワイヤ6は青色LED3の構造にあわせて1本又は複数本が取り付けられる。

【0071】

更に、フレーム2の凹部2Aには、青色LED3から発せられる光の一部を吸収し異なる波長を有する光を発する蛍光体含有部4が設けられている。蛍光体含有部4は、蛍光体と透明樹脂とで形成されている。蛍光体は、青色LED3が発する青色光により励起されて、青色光よりも長波長の光である光を発する物質である。蛍光体含有部4を構成する蛍光体は一種類であっても良いし、複数からなる混合物であってもよく、青色LED3の発する光と蛍光体発光部4の発する光の総和が所望の色になるように選べばよい。色は白色

だけでなく、黄色、オレンジ、ピンク、紫、青緑等であっても良い。また、これらの色と白色との間の中間的な色であっても良い。また、透明樹脂は蛍光体含有部4の封止材料であり、ここでは、上述の封止材料を用いている。

【0072】

モールド部7は、青色LED3、蛍光体含有部4、ワイヤ6などを外部から保護するとともに、配光特性を制御するためのレンズとしての機能を持つ。モールド部7には主にエポキシ樹脂を用いることができる。

図2は、図1に示す発光装置1を組み込んだ面発光照明装置の一実施例を示す模式的断面図である。図2において、8は面発光照明装置、9は拡散板、10は保持ケースである。

【0073】

この面発光照明装置8は、内面を白色の平滑面等の光不透過性とした方形の保持ケース10の底面に、多数の発光装置1を、その外側に発光装置1の駆動のための電源及び回路等(図示せず。)を設けて配置したものである。発光の均一化のために、保持ケース10の蓋部に相当する箇所に、乳白色としたアクリル板等の拡散板9を固定している。

そして、面発光照明装置8を駆動して、発光装置1の青色LED3に電圧を印加することにより青色光等を発光させる。その発光の一部を、蛍光体含有部4において波長変換材料である本発明の蛍光体と必要に応じて添加した別の蛍光体が吸収し、より長波長の光に変換し、蛍光体に吸収されなかった青色光等との混色により、高輝度の発光が得られる。この光が拡散板9を透過して、図面上方に出射され、保持ケース10の拡散板9面内において均一な明るさの照明光が得られることとなる。

【0074】

また、本発明の発光装置において、特に励起光源として面発光型のものを使用する場合、蛍光体含有部を膜状とするのが好ましい。即ち、面発光型の発光体からの光は断面積が十分大きいので、蛍光体含有部をその断面の方向に膜状とすると、第1の発光体からの蛍光体への照射断面積が蛍光体単位量あたり大きくなるので、蛍光体からの発光の強度をより大きくすることができる。

【0075】

また、光源として面発光型のものを使用し、蛍光体含有部として膜状のものを用いる場合、光源の発光面に、直接膜状の蛍光体含有部を接触させた形状とするのが好ましい。ここでいう接触とは、光源と蛍光体含有部とが空気や気体を介さないでぴたりと接している状態をつくることを言う。その結果、光源からの光が蛍光体含有部の膜面で反射されて外にしみ出るという光量損失を避けることができるので、装置全体の発光効率を良くすることができる。

【0076】

図3は、このように、光源として面発光型のものを用い、蛍光体含有部として膜状のものを適用した発光装置の一例を示す模式的斜視図である。図3中、11は、前記蛍光体を有する膜状の蛍光体含有部、12は光源としての面発光型GaN系LD、13は基板を表す。相互に接触した状態をつくるために、光源12のLDと蛍光体含有部11とそれぞれ別個につくっておいてそれらの面同士を接着剤やその他の手段によって接触させても良いし、光源12の発光面上に蛍光体含有部11を製膜(成型)させても良い。これらの結果、光源12と第2の蛍光体含有部11とを接触した状態とすることができる。

[3]発光装置の用途

本発明の発光装置は使用する蛍光体の種類、量により各色の発光が可能であるが照明用途などは、白色光を発するもの発光装置が有用である。本発明の発光装置は、発光効率(

JISZ8113)が通常20lm/W以上、好ましくは22lm/W以上、より好まし

くは25lm/W以上であり、特に好ましくは28lm/W以上であり、平均演色評価指数(JISZ8726)Raが80以上、好ましくは85以上、より好ましくは88以上である。

【0077】

本発明の発光装置の用途は特に制限されず、通常の発光装置が用いられる各種の分野に使用することが可能である。また、単独で、又は複数個を組み合わせて用いても良い。具体的には、例えば、照明ランプ、液晶パネル用等のバックライト、超薄型照明等の種々の照明装置、画像表示装置の光源として使用することができる。なお、本発明の発光装置を画像表示装置の光源として用いる場合には、カラーフィルターと併用してもよい。

【実施例】

【0078】

以下、本発明を実施例によりさらに具体的に説明するが、本発明はその要旨を越えない限り以下の実施例に限定されるものではない。

[1]表面処理

[1−1]使用装置

図4に記載の装置を用いて表面処理を行った。円筒型電気炉21に直径7cm、長さ60cmの石英ガラス製の反応管22を挿入した。前記反応管22に、石英ウール23を約5g充填し、その間に基体24を2g入れて保持した。充填した石英ウール23の上部にフッ化黒鉛25を1g充填した直径1.5cm、長さ3cmの石英製のカップ26を設置した。反応管22の上部に設置した導入口27から、窒素ガス28を導入し、反応管22の下部設置した排出口29より排出した。窒素ガス28の流量は、60ml/分とした。

【0079】

[1−2]使用材料

表面処理する基体として、橙色蛍光体Sr2BaSiO5:Eu(以下SBSと略称する。D50=21μm)を使用した。

また、フッ化黒鉛としてセントラル硝子製フッ化黒鉛「セフボンCMC](平均粒径6μm)を使用した。

【0080】

[1−3]表面処理(実施例1、2、及び比較例1、2)

[1−3−1]実施例1

熱分解温度に到達するまでの昇温速度380℃/時間、熱分解温度を580℃、熱分解時間を2時間として、SBSの表面処理品を製造した。

[1−3−2]実施例2

熱分解温度に到達するまでの昇温速度100℃/時間、熱分解温度を470℃、熱分解時間を5時間として、SBSの表面処理品を製造した。

【0081】

[1−3−3]比較例1

図4で、フッ化黒鉛25を充填しなかった以外は、実施例2と同様の操作を行い、SBSの表面非処理品を製造した。

[1−3−4]比較例2

SBSの未処理品をそのまま、比較例2として試験に供した。

【0082】

[2]特性試験方法

実施例1、2、及び比較例1、2を以下の分析、及び評価に供した。

[2−1]X線光電子分光法(XPS)による表面分析

実施例1及び比較例2について、XPSにより表面分析を行った。分析条件は以下の通りであった。

1)測定装置:PHI社製 Quantum 2000

2)X線源:単色化Al-Kα、出力16kV−34W(X線発生面積170μmφ)

3)帯電中和:電子銃5μA,イオン銃併用

4)分光系:パスエネルギー

5)測定領域:300μm□

6)取り出し角:45°(表面より)

両者からC、O、Si、Sr、Baが検出された。また、実施例1からはFが検出され

た。図5にXPSワイドスペクトル、図6、7に前記図5のF1s及びSi2pのピークを拡大したナロースペクトルを示す。これらのピークを解析し、表面元素組成を求めた。結果を表1に示す。

【0083】

【表1】

【0084】

上記結果から実施例1において、表面処理で導入されたFの大半はSiと結合していると

結論づけられる。

[2−2]目視による蛍光体劣化試験

実施例1、2及び比較例1、2の蛍光体を、輝度測定用のステンレス製容器に充填し、85℃、85%、1日後の目視による蛍光体の体色変化を観察した。

【0085】

以下の評価基準に基づいて、蛍光体の劣化度を評価した。結果を表2に示す。

◎:体色変化無し

○:若干橙色が薄くなっている

△:真っ白く色が抜けている部分がある

×:前面真っ白になっている

[2−3]蛍光体輝度劣化試験

実施例1、2及び比較例1、2の蛍光体を、輝度測定用のステンレス製容器に充填し、温度85℃、相対湿度85%で、1日放置後の蛍光体の輝度をトップコーン社製輝度計「BM−5A」を用いて測定し、劣化試験前の輝度を100とした際の輝度保持率を求めた。結果を表2に示す。

【0086】

[2−4]半導体発光装置劣化度測定試験

東洋電波社製SMD LEDパッケージTY−SMD1202B(2.8×3.5×1.9mm厚)にCREE社製LEDチップ(C460−MB290)(発光波長=461nm)をボンディングした。

信越化学工業社製付加硬化型シリコーン樹脂商品名LPS−2410(主材)と硬化剤(商品名C−2410)との混合物100重量部(主剤:硬化剤(C−2410)=10

0:10)に表1に示す条件で表面処理を行った橙色蛍光体SBS6.3重量部及び緑色蛍光体BSS6.3重量部を加え、シンキー社製攪拌装置(泡取り練太郎AR−100)で3分

混練して蛍光体含有組成物とした。これを前記LEDチップ付きパッケージの最上面まで充填し、150℃、4時間の雰囲気下で硬化させた。十分冷却した後、25℃±1℃に保たれた室内において、下記の半導体発光装置劣化度測定試験を行った。なお、光束はオーシャン オプティクス社製の色・照度測定ソフトウエア及びUSB2000シリーズ分光器(積分球仕様)を用いて測定した。結果を表2に示す。

【0087】

[2−4−1]温度サイクル試験

大気中で−40℃に30分保持し、30分かけて100℃まで昇温し、30分保持する。これを1サイクルとし、100サイクル及び200サイクル経過時に評価した。発光装置に20mA

通電し、1分経過後光束を測定した。初期の光束値と比較し、保持率を求めた。結果を表

2に示す。

[2−4−2]エージング試験

発光装置に20mA通電し、温度85℃、相対湿度85%の雰囲気下に保持し、50時

間,100時間,150時間,250時間,500時間経過後の光束を測定し、50時間後の値を100とした際の500時間後での保持率を求めた。結果を表2に示す。

【0088】

【表2】

【産業上の利用可能性】

【0089】

本発明の基体表面処理方法は、フッ素ガスやフッ素系樹脂を用いず、また高価な気相蒸着装置を用いず、簡便かつ効果的に基体上に表面処理を行うことができる。特に、蛍光体等の粉体に表面処理を行うことにより、撥水性皮膜を容易に形成することができるため、耐湿性の低い粉体の劣化防止に極めて優れた効果を奏する。従って、表面処理技術を必要とする多くの産業分野、例えば粉体製造、航空機の氷結防止、食器、家電製品、外科手術用器具、化学反応装置、ガスケット、シール、ダイアフラム、パッキン、バルブシート、電気電子機器用コイルなどにおいて、産業上の利用可能性が極めて高い。また、本発明の固形物、蛍光体含有組成物、発光装置、画像表示装置、および照明装置は、発光特性に優れつつも耐湿性の低い蛍光体を有効に利用することができるため、当該各分野における産業上の利用可能性が極めて高い。

【図面の簡単な説明】

【0090】

【図1】本発明の発光装置の一実施例を示す模式的断面図である。

【図2】本発明の発光装置を用いた面発光照明装置の一例を示す模式的断面図である。

【図3】本発明の発光装置の他の実施の形態を示す模式的な斜視図である。

【図4】本発明の基体表面処理方法の一例を示す模式図である。

【図5】本発明の基体表面処理を行った蛍光体と、未処理の蛍光体のXPSワイドスペクトルを示す図である。

【図6】本発明の基体表面処理を行った蛍光体の、前記図5のF1Sのピーク部分を拡大したXPSナロースペクトルを示す図である。

【図7】本発明の基体表面処理を行った蛍光体と、未処理の蛍光体の、前記図5のSi2Pのピーク部分を拡大したXPSナロースペクトルを示す図である。

【符号の説明】

【0091】

1 発光装置

2 フレーム

2A フレームの凹部

3 青色LED(第1の発光体)

4 蛍光体含有部(第2の発光体)

5 接着剤

6 ワイヤ

7 モールド部

8 面発光照明装置

9 拡散板

10 保持ケース

11 蛍光体含有部

12 光源

13 基板

21 電気炉

22 反応管

23 ガラスウール

24 基体

25 フッ化黒鉛

26 石英製カップ

27 導入口

28 不活性ガス

29 排出口

31 実施例1のXPSワイドスペクトル

32 比較例2のXPSワイドスペクトル

41 SiF結合を示すピークを有する実施例1のナロースペクトル

42 CF結合を示すピークを有する実施例1のナロースペクトル

51 SiF結合又はSi−O−F結合を示すピークを有する実施例1のナロースペクトル

52 O−Si−O結合を示すピークを有する比較例2のナロースペクトル

【特許請求の範囲】

【請求項1】

下記(1)および(2)の工程を含むことを特徴とする基体表面処理方法。

(1)フッ化黒鉛を加熱する工程

(2)(1)で得られた生成物を基体と接触させる工程

【請求項2】

(1)および(2)の工程を不活性ガスの雰囲気下で行う請求項1に記載の基体表面処理方法。

【請求項3】

請求項1または2に記載の基体表面処理方法より表面処理された固形物。

【請求項4】

CF結合、SiF結合、及びSi−O−F結合のいずれか1つ、又は2つ以上を有する

化合物で被覆されたことを特徴とする固形物。

【請求項5】

Siを含有する請求項3又は4に記載の固形物。

【請求項6】

固形物が蛍光体であることを特徴とする請求項3〜5の固形物。

【請求項7】

請求項6に記載の固形物を含有する蛍光体含有組成物。

【請求項8】

請求項6に記載の固形物を用いた発光装置。

【請求項9】

請求項8に記載の発光装置を用いた画像表示装置。

【請求項10】

請求項8に記載の発光装置を用いた照明装置。

【請求項1】

下記(1)および(2)の工程を含むことを特徴とする基体表面処理方法。

(1)フッ化黒鉛を加熱する工程

(2)(1)で得られた生成物を基体と接触させる工程

【請求項2】

(1)および(2)の工程を不活性ガスの雰囲気下で行う請求項1に記載の基体表面処理方法。

【請求項3】

請求項1または2に記載の基体表面処理方法より表面処理された固形物。

【請求項4】

CF結合、SiF結合、及びSi−O−F結合のいずれか1つ、又は2つ以上を有する

化合物で被覆されたことを特徴とする固形物。

【請求項5】

Siを含有する請求項3又は4に記載の固形物。

【請求項6】

固形物が蛍光体であることを特徴とする請求項3〜5の固形物。

【請求項7】

請求項6に記載の固形物を含有する蛍光体含有組成物。

【請求項8】

請求項6に記載の固形物を用いた発光装置。

【請求項9】

請求項8に記載の発光装置を用いた画像表示装置。

【請求項10】

請求項8に記載の発光装置を用いた照明装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2008−81831(P2008−81831A)

【公開日】平成20年4月10日(2008.4.10)

【国際特許分類】

【出願番号】特願2006−266582(P2006−266582)

【出願日】平成18年9月29日(2006.9.29)

【出願人】(000005968)三菱化学株式会社 (4,356)

【Fターム(参考)】

【公開日】平成20年4月10日(2008.4.10)

【国際特許分類】

【出願日】平成18年9月29日(2006.9.29)

【出願人】(000005968)三菱化学株式会社 (4,356)

【Fターム(参考)】

[ Back to top ]