基本的ストランドとして少なくとも1つのコンパクトな層状金属ケーブルを含むマルチストランドロープ

【課題】耐腐食性とタイヤベルトとしての耐圧縮疲労性を向上した層状ケーブル、および該層状ケーブルを基本的ストランドとしたマルチストランドロープの提供。

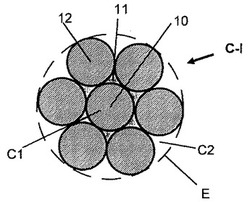

【解決手段】1+N構造の2つの層(C1,C2)は、直径d1の単一コアワイヤ10から成るコア又は内側層(C1)及び内側層(C1)にピッチP2で螺旋をなして巻き付けられた直径d2のN本のワイヤ12の飽和外側層(C2)を有するコンパクトな金属コードに関する。この層状コードは、次の特徴(d1、d2、P2の単位は、mm)、即ち、0.15<d1<0.50、0.15<d2<0.50、8<P2<25を満たしており、コアは、ジエン系ゴムの被覆材11で被覆され、ジエン系ゴム被覆材11は、コアワイヤ10と層C2のワイヤ12との間の隙間を少なくとも部分的に埋めている。該層状ケーブルC−1は、特に重荷重用のタイヤベルト用として有用である。

【解決手段】1+N構造の2つの層(C1,C2)は、直径d1の単一コアワイヤ10から成るコア又は内側層(C1)及び内側層(C1)にピッチP2で螺旋をなして巻き付けられた直径d2のN本のワイヤ12の飽和外側層(C2)を有するコンパクトな金属コードに関する。この層状コードは、次の特徴(d1、d2、P2の単位は、mm)、即ち、0.15<d1<0.50、0.15<d2<0.50、8<P2<25を満たしており、コアは、ジエン系ゴムの被覆材11で被覆され、ジエン系ゴム被覆材11は、コアワイヤ10と層C2のワイヤ12との間の隙間を少なくとも部分的に埋めている。該層状ケーブルC−1は、特に重荷重用のタイヤベルト用として有用である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、特にゴム製品を補強するために使用できる1+N構造の2層金属ケーブルに関する。

【0002】

本発明は又、これらタイヤのクラウンの補強アーマチュア(これは、「ベルト」とも呼ばれる)に関し、特に、大型産業用車両のためのタイヤのベルトの補強材に関する。

【背景技術】

【0003】

公知のようにラジアルカーカス補強材を有するタイヤは、トレッドと、2つの非伸長性ビードと、ビードをトレッドに接合する2つのサイドウォールと、カーカス補強材とトレッドとの間に周方向に配置されたベルトとを有し、このベルトは、ゴムの種々のプライ(又は「層」)で形成され、これらプライは、金属又はテキスタイルタイプの補強要素(「補強スレッド」)、例えばケーブル又はモノフィラメントで補強される場合もあればそうでない場合もある。

【0004】

タイヤベルトは一般に、「実働」プライ又は「交差」プライと呼ばれる場合のある少なくとも2枚の重ね合わされたベルトプライで形成され、ベルトの一般に金属製の補強ケーブルは、実際に、プライ内に互いに平行に、しかしながら、一方のプライから他方のプライに交差して、即ち、対称であるにせよそうでないにせよ、いずれにせよ、中間周方向平面に対し、問題のタイヤのタイプに応じて一般に10°〜45°の角度だけ傾斜して配置されている。交差プライは、ゴムの種々の他のプライ又は補助層によって仕上げられる場合があり、これら他のプライ又は補助層の幅は、場合に応じて様々であり、補強スレッドを有している場合もあればそうでない場合もあり、例示として、「保護」プライと呼ばれているゴムの簡単なクッションが挙げられ、その役割は、ベルトの残部を外部からの攻撃や穴あけから保護することにあり、或いは、変形例として、実質的に周方向に差し向けられた補強スレッドを有する「たが掛け(hooping)」プライと呼ばれているもの(「ゼロ度のプライ」と呼ばれている)が例示として挙げられ、これらは、交差プライに対して半径方向外方又は内方に設けられる。

【0005】

タイヤベルトは、公知のように、具体的には次のしばしば矛盾した種々の要件を満たさなければならない。

【0006】

−変形を少なくした状態でできるだけ剛性であること。というのは、このことは、タイヤのクラウンの補剛に実質的に寄与するからである。

−一方においてはクラウンの内側ゾーンの走行中における加熱を最小限に抑えるため及び他方において燃料の節約と同じことであるタイヤの転がり抵抗を減少させるために、できるだけ小さいヒステリシスを有すること、

−最後に、全て幾分腐食性の大気中において、特に分離現象、「割裂」という名称で知られているタイヤのショルダーゾーン中の交差プライの端部の亀裂に関して高い耐久性を有することであり、これは、高い圧縮疲労強さを有するようベルトプライを補強する金属ケーブルを必要とする。

【0007】

第3の要求は、大型車用タイヤに関して特に強く、これら大型車用タイヤは、これらが有するトレッドが長期間の走行後に摩耗限度に達すると1回又は2回以上山かけ(retreading)が可能であるように設計されている。

上述のベルトの補強材に関し、一般に、中央コア及びこのコアの周りに配置されたワイヤの1つ又は2つ以上の同心層で形成された「層状」コード(「層状コード」)と呼ばれているスチールケーブル(「スチールコード」)が用いられている。最も用いられている層状ケーブルは、本質的には、公知のように場合によってはそれ自体P本のワイヤの外側層で包囲されたN本のワイヤの少なくとも1つの層によって包囲されているM本のワイヤのコアで形成されたM+N又はM+N+P構造のケーブルである。

【0008】

より強く且つより耐久性があるようになっている炭素鋼の利用可能性は、具体的には、今日、タイヤ製造業者が、特に2つの層だけを有するケーブルの使用に向く傾向があることを意味しており、その目的は、特に、これらケーブルの製造を単純化し、複合補強プライの厚さを減少させ、最終的に、タイヤそれ自体のコストを下げることにある。

【0009】

本質的にタイヤのベルト中にこれまで使用されていた2層ケーブルは本質的に、2本又は3本のワイヤのコア又は中心部及びN本のワイヤの外側層(それぞれ、7本、8本又は9本のワイヤ)で形成された2+7、3+8及び3+9構造のケーブルであり、この外側層は、2本又は3本のコアワイヤが設けられていることにより生じるコアの大きな直径に起因して幾分、非飽和(unsaturated)状態である。

【0010】

この種の構造は、タイヤ又はゴム製品の硬化中、タイヤ又はゴム製品のゴムをカレンダー掛けすることによりケーブルに外部から侵入できやすくし、その結果、疲労及び疲労腐食の観点で、特に、上述の割裂の問題に関し、層状ケーブルの耐久性を向上させることができることが知られている。

【0011】

しかしながら、これら2+7、3+8及び3+9ケーブルは、欠点が無いわけではない。

【発明の概要】

【発明が解決しようとする課題】

【0012】

3+8構造及び3+9構造のケーブルには、3本のコアワイヤの中心部のところにチャネル又は毛管が設けられているので、コアまで侵入することはできず、このチャネル又は毛管は、ゴムによる含浸後であっても空のままであり、したがって、腐食性媒体、例えば水の伝搬にとって好ましい。2+7ケーブルに関し、更に上述のケーブルの場合と同様、2+7ケーブルは、依然として比較的嵩張っていて、これらの非飽和外側層に起因して断面単位当たりの強度が低い。

【0013】

さらに、タイヤのベルトのヒステリシスを減少させようとしているタイヤ製造業者の1つの主要な目的は、今日、特にコンパクトさの高いケーブルの使用により、これらベルト中に用いられる複合補強ファブリックの厚さを減少させることにある。

【課題を解決するための手段】

【0014】

かくして、本出願人は、自分の研究を続行する際、1+N構造のものであり、現場(situ)でゴム引きされ、耐腐食性が増大しているだけでなくとりわけ、タイヤのベルトに対する圧縮の際の耐久性が向上した新規な層状ケーブルを発見した。タイヤ及びタイヤのクラウン補強材の寿命は、特にまさしく上述した割裂の現象に関して、著しく向上している。

【0015】

したがって、本発明の第1の要旨は、1+N構造の2つの層(C1,C2)を有し、現場でゴム引きされ、直径d1の単一コアワイヤから成るコア又は内側層(C1)及び内側層(C1)にピッチP2で螺旋をなして一緒に巻き付けられた直径d2のN本のワイヤの飽和(saturated)外側層(C2)を有するコンパクトな金属ケーブルにおいて、前記層状ケーブルは、

以下の特徴(d1、d2、P2の単位は、mm)、即ち、

−0.15<d1<0.50

−0.15<d2<0.50

−8<P2<25

を有し、前記コアワイヤは、ジエン系ゴムのシースで包囲され、前記ジエン系ゴムは、前記コアワイヤと前記外側層C2の前記ワイヤとの間の隙間を少なくとも部分的に埋めているケーブルにある。

【0016】

本発明は又、ゴムで作られた物品又は半完成品、例えば、プライ、チューブ、ベルト、コンベヤベルト及びタイヤを補強するための本発明のケーブルの用途に関する。

【0017】

本発明のケーブルは、特にまさしく、大型産業用車両向けのタイヤのベルトための補強要素として使用されるようになっており、かかる車両は、バン、「大型車」、即ち、地下鉄、バス、道路輸送機械(ローリ、トラクタ、トレーラ)、路上外走行車、農業機械又は建設土木機械、航空機及び他の輸送又は取扱い車両の中から選択される。

【0018】

しかしながら、本発明のケーブルは、本発明の他の考えられる実施形態によれば、タイヤの他の部分、特に、産業用車両、例えば大型車用のタイヤのカーカス補強材を補強するのに使用できる。

【0019】

本発明は更に、本発明のケーブルによって補強された場合のゴムそれ自体で作られたこれら製品又は半完成品、特に、産業用車両、例えば大型車用のタイヤに関する。

【0020】

本発明及びその利点は、以下の実施形態の説明及び実例並びにこれら実例に関連した図1〜図3を参照すると容易に理解されよう。

【図面の簡単な説明】

【0021】

【図1】本発明の大型車用タイヤのクラウン補強材中に使用できる本発明の1+6構造のケーブルの断面図である。

【図2】大型車用タイヤの従来型クラウン補強材中に使用できる2+7構造のケーブルの断面図である。

【図3】半径方向カーカス補強材を有する大型車用タイヤ(この全体的な記載に関して本発明に従っているにせよそうでないにせよ、いずれにせよ)の半径方向断面図である。

【発明を実施するための形態】

【0022】

I.測定及び試験

I.1.ダイナモメトリック測定

ワイヤ及び金属ケーブルに関し、破断荷重Fm(単位がNの最大荷重)、引張強度Rm(単位MPa)及び破断Atにおける伸び率(%で表した全伸び率)の測定は、1984年の標準ISO6892に従って張力下で行われる。

【0023】

ゴムコンパウンドに関し、弾性率(モジュラス)の測定は、1998年の標準ASTM・D・412(試験片“C”)、即ち、E10と呼ばれ、MPaで表された10%伸び率における試験片の実断面に換算された真の割線モジュラス(又はヤング率)に従って、別段ノ指定が無ければ張力下で行われ、第2の伸びで測定される(即ち、適合サイクル後)(1999年の標準ASTM・D・1349による温度及び湿度の通常の条件)。

【0024】

I−2.通気度試験

通気度試験は、ゴム配合物によるケーブルの侵入量を間接的に測定する簡単な手法である。この試験は、剥皮により加硫ゴムプライから直接取り出されたケーブルに対して行われ、かかる加硫ゴムプライは、ケーブルによって補強され、したがって、硬化ゴムにより侵入されている。

【0025】

この試験は、次のように所与の長さのケーブル(例えば、2cm)について実施され、即ち、空気を所与の圧力(例えば、1バール)でケーブルの入口に送り、出口のところの空気の量を流量計を用いて測定し、測定中、ケーブルのサンプルをシール内にロックしてケーブルの一端から他端までケーブルをその長手方向軸線沿いに通過した空気の量を測定値として考慮に入れる。測定した流量が少なければ少ないほど、ゴムによるケーブルの侵入量がそれだけ一層多い。

【0026】

II.本発明の詳細な説明

この説明では、別段の指定が無ければ、示した割合(%)は全て、質量%である。

【0027】

II−1.本発明のケーブル

1+N構造の本発明の2つの層(C1,C2)を有するコンパクトな金属ケーブルは、直径d1の単一コアワイヤから成るコア又は内側層(C1)及び内側層(C1)にピッチP2で螺旋をなして一緒に巻き付けられた直径d2のN本のワイヤの飽和外側層(C2)を有し、層状ケーブルは、

以下の特徴(d1、d2、P2の単位は、mm)、即ち、

−0.15<d1<0.50

−0.15<d2<0.50

−8<P2<25

を有し、コアワイヤは、ジエン系ゴムのシースで包囲され、ジエン系ゴムは、コアワイヤと外側層C2のワイヤとの間の隙間を少なくとも部分的に埋めている。

【0028】

換言すると、本発明のケーブルは、内部がゴム引きされており(即ち、少なくとも部分的にゴムで満たされ又は「現場ゴム引き」されている)、そのコアワイヤとその層C2は、ゴム(ジエンエラストマー配合物)の最小厚さ(又はシース)だけ半径方向に離れており、シースとしてのゴム(sheathing rubber)(以下、「シージングゴム」という場合がある)は更に、コアワイヤと層C2のワイヤとの間の隙間を全体的に又は部分的に埋めている。

【0029】

したがって、本発明のケーブルは、後でゴム又は他のポリマーで被覆する可能性が無ければ、例えば添付の図1に示すように、その周囲には(即ち、その外側層C2を構成するN本のワイヤの周りに)ゴム又は任意他のポリマーシースが無い。

【0030】

さらに、「コンパクトな」ケーブルは、本明細書においては、当業者には知られているように、このケーブルに非硬化状態であってもポリマー材料、特にゴムで外部から侵入することはできないようなコンパクトさのケーブルであると理解されたい。

【0031】

層C1,C2のワイヤは、一方の層と他方の層とでは同一の又は異なる直径を有してよい。好ましくは、一方の層と他方の層とで直径が同一のワイヤ(d1=d2)が例えば添付の図1に示すように用いられている。C1のワイヤは、好ましくは、スチール(鋼)、より好ましくは炭素鋼で作られている。これとは別に、層C2のワイヤは、それ自体スチール(鋼)、好ましくは炭素鋼で作られている。

【0032】

好ましい実施形態によれば、層C2は、5〜10本のワイヤから成り、換言すると、本発明のケーブルは、1+5構造、1+6構造、1+7構造、1+8構造、1+9構造、1+10構造のケーブルから成る群から選択され、特に、これらケーブルの中から、一方の層と他方の層とで直径が実質的に同一(即ち、d1=d2)のワイヤで作られたケーブルが選択される。

【0033】

本発明の更に好ましい実施形態によれば、選択されたケーブルは、1+6構造又は1+7構造、より好ましくは1+6構造を有する。

【0034】

図1は、実例として好ましい1+6ケーブル(以下の実例ではC−Iで示されたケーブル)をケーブルの軸線(直線状であり、休止状態であると見なされる)に垂直な断面で示しており、図2は、従来型2+7ケーブル(以下の実例ではC−IIで示されたケーブル)の断面を記載している。

【0035】

本発明のケーブルは、第1に、周囲全体にわたり好ましくは0.01〜0.10mm、より好ましくは0.02〜0.06mmの範囲内にある最小厚さのシースとしてのゴム11で覆われたコアワイヤ10で形成されている内側層(又はコア)又はC1を有し、この最小厚さは、従って、上述のコアワイヤの直径よりも小さく、一般にこれよりも非常に小さい。

【0036】

本発明のケーブルのゴムシース11は、上述のコアワイヤ10の周りに連続して伸び、このゴムシースは、コアワイヤを覆っており、即ち、このシースは、ケーブルの「半径直交(orthoradial)」方向(その半径に垂直な方向)に連続している。換言すると、直径d1のばらつきの範囲を考慮に入れると、コアワイヤ及びコアワイヤを包囲した最小厚さのシースとしてのゴムで形成された層C1は、0.16mm〜0.60mm、より好ましくは0.17mm〜0.56mmの範囲内にある好ましい直径を有する。

【0037】

層C1はそれ自体、6本のワイヤ12(コアワイヤ10と同一直径のワイヤ)の外側層C2と接触した状態でこれによって包囲され、これらワイヤは、層C1にピッチp2で螺旋をなして互いに巻き付けられ、したがって、外側層C2は、上述のワイヤ12の直径d2に実質的に等しい厚さのものである。かくして、ワイヤ10,12は、2つの隣り合う同心状の管状層(層C1,C2)の状態に配置され、それによりケーブルにその円筒形輪郭Eを与えていることが理解できる。

【0038】

比較のため、先行技術のケーブルC−IIでは、内側層C1は、ピッチp1で螺旋をなして互いに巻き付けられた2本のワイヤ20で形成され、この内側層はそれ自体、7本のワイヤ21の外側層C2と接触した状態でこれによって包囲され、これらワイヤは、層C1にピッチp2で螺旋をなして互いに巻き付けられ、したがって、外側層C2は、上述のワイヤの直径d2に実質的に等しい厚さのものである。かくして、ワイヤ20,21は、2つの隣り合う同心状の管状層(層C1,C2)の状態に配置され、それによりケーブルにその円筒形輪郭Eを与えていることが理解できる。

【0039】

ゴムシース11は、本発明のケーブルのコアワイヤ10を覆っているが、コアワイヤ10と層C2のワイヤ12との間の隙間を少なくとも部分的に満たしている。

【0040】

特に好ましい一実施形態によれば、これら隙間は、図1に示すようにシースとしてのゴム11により完全に満たされ、このシースとしてのゴム11はかくして、実際には、層Cのワイヤ12の半径方向内周の少なくとも半分を覆っている。

【0041】

本発明の好ましい実施形態によれば、以下の特徴(d1及びd2の単位は、mm)、即ち、

−0.15<d1<0.50

−0.25<d2<0.40

−0.6<(d1/d2)<1.25

が満たされる。

【0042】

より好ましい実施形態によれば、以下の特徴(d1及びd2の単位は、mm)、即ち、

−0.20<d1<0.48

−0.25<d2<0.40

−0.8<(d1/d2)<1.2

が満たされる。

【0043】

かくして、層C1は、この後者の場合、0.21mm〜58mm(より好ましくは、0.22mm〜0.54mmの範囲内にある)の好ましい直径を有する。

【0044】

強度と実現性と剛性とケーブルの圧縮時における耐久性との間の最適化された妥協策を得るため、層C1,C2のワイヤ全ての直径(これらワイヤが同一の直径であるにせよそうでないにせよ、いずれにせよ)は、約0.26mm〜0.36mmの範囲内にあり、したがって、層C1がこの場合、約0.27mm〜0.46mm(より好ましくは、0.28〜0.42mm)の範囲内にある好ましい直径を有することが好ましい。

【0045】

ピッチp2は、より好ましくは10〜20mmに選択され、特に、d1=d2の場合、より好ましくは、14mm〜18mmの範囲内にある。

ここで思い起こされることとして、公知のように、ピッチ“p”は、ケーブルの軸線に平行に測定された長さを表し、その端部のところに置いて、このピッチを有するワイヤは、ケーブルのこの軸線周りに完全なターンを形成する。

【0046】

「金属ケーブル」は、本明細書においては、定義によりワイヤで作られたケーブルを意味するものと理解され、これらワイヤは、大部分(即ち、これらワイヤの50%以上)又は全体(ワイヤの100%)が金属材料で作られている。本発明は好ましくは、スチールケーブル、好ましくは、以下「炭素鋼」というパーライト(真珠岩)系(又はフェライト−パーライト系)炭素鋼で作られたスチールケーブル、又は変形例として、ステンレス鋼(定義上、少なくとも11%のクロム及び少なくとも50%の鉄を含むスチール)のスチールケーブルで実施される。しかしながら、他のスチール又は他の合金を使用できることは当然である。

【0047】

炭素鋼を用いる場合、その炭素含有量は、好ましくは、0.4%〜1.2%、特に0.5%〜1.1%である。炭素含有量は、より好ましくは、0.6%〜1.0%(スチールの重量を基準とした%)であり、かかる含有量は、複合材に必要な機械的性質とワイヤの実現性との良好な妥協策を表している。

【0048】

用いられる金属又はスチールは、特に、これが炭素鋼又はステンレス鋼である場合、それ自体、金属層で被覆されるのがよく、この金属層は、例えば、金属ケーブル及び(又は)その構成要素の処理特性又はケーブル及び(又は)タイヤそれ自体の使用特性、例えば、付着性、耐腐食性又は変形例として耐老化性を向上させる。

【0049】

好ましい実施形態によれば、用いられるスチールは、真鍮(Zn−Cu合金)又は亜鉛の層で覆われ、ワイヤの製造方法中、真鍮又は亜鉛被膜は、ワイヤの絞り成形並びにゴムへのワイヤの付着性を容易にすることは思い起こされよう。しかしながら、ワイヤは、例えばこれらワイヤの耐腐食性及び(又は)ゴムへのワイヤの付着性を向上させる機能を持つ真鍮又は亜鉛以外のきめの細かい金属層、例えば、Co、Ni、Al又は元素Cu、Zn、Al、Ni、Co、Snのうち2つ以上の合金のきめの細かい層で覆われたものであってもよい。

【0050】

本発明のケーブルは、好ましくは、炭素鋼で作られ、好ましくは2500MPa以上、より好ましくは3000MPa以上の引っ張り強さ(Rm)を有する。

ケーブルの破断時全伸び率(At)、即ち、その構造伸び率、弾性伸び率及び塑性伸び率の合計(At=As+Ae+Ap)は、好ましくは、2.5%以上であり、より好ましくは3.0%以上である。

【0051】

当業者であれば、自分の自体の特定の要望に応じて、例えばCr、Ni、Co、Vのような特定の合金元素又は種々の他の公知の元素を含む例えばマイクロ合金化、炭素鋼を用いて特にスチールの組成及びこれらワイヤの最終加工硬化比を調節することによりかかる強度を有する炭素鋼ワイヤをどのように製造するかを知っているであろう(これについては、例えば、リサーチ・ディスクロージャ(Research Disclosure),34984,「マイクロ−アロイド・スチール・コード・コンストラクションズ・フォー・タイアーズ(Micro-alloyed steel cord constructions for tyres)」,1993年5月及びリサーチ・ディスクロージャ(Research Disclosure),34054,「ハイ・テンシル・ストレングス・スチール・コード・コンストラクションズ・フォー・タイアーズ(High tensile strength steel cord constructions for tyres)」,1992年8月参照)。

【0052】

したがって、本発明のケーブルは、そのコアワイヤ周りに、少なくとも1つのジエンエラストマーを含むゴムマトリックス又はゴム配合物(「シージングゴム」と呼ばれる)を有する。

【0053】

ジエンエラストマーは、好ましくは、ポリブタジエン(BR)、天然ゴム(NR)、合成ポリイソプレン(IR)、種々のブタジエンコポリマー、種々のイソプレンコポリマー、及びこれらエラストマーの混合物から成る群から選択される。かかるコポリマーは、より好ましくは、ブタジエン/スチレンコポリマー(SBR)(後者は、乳化重合(ESBR)によって調製されるにせよ又は溶液重合(SSBR)によって調製されるにせよ、いずれにせよ)、イソプレン/ブタジエンコポリマー(BIR)、イソプレン/スチレンコポリマー(SIR)、及びイソプレン/ブタジエン/スチレンコポリマー(SBIR)から成る群から選択される。

【0054】

好ましい実施形態は、「イソプレン」エラストマー、即ち、イソプレンホモポリマー又はコポリマー、換言すると、天然ゴム(NR)、合成ポリイソプレン(IR)、種々のイソプレンコポリマー及びこれらエラストマーの混合物から成る群から選択されたジエンエラストマーを用いることから成る。

【0055】

イソプレンエラストマーは、好ましくは、天然ゴム又はシス−1,4系の合成ポリイソプレンである。これら合成ポリイソプレンのうち、好ましくは、シス−1,4結合の含有量(モル%)が90%以上、より好ましくは98%以上のポリイソプレンが用いられる。他の好ましい実施形態によれば、ジエンエラストマーは、その全体又は一部が、ブレンド中に用いられ又は例えばBR系の別のエラストマーとは一緒には用いられない別のジエンエラストマー、例えばSBRエラストマーで構成されるのがよい。

【0056】

シースとしてのゴムは、単一又は数種類のジエンエラストマーを含むのがよく、後者は、場合によっては、ジエンエラストマー以外の任意の種類の合成エラストマーと関連して又はエラストマー以外のポリマーであってもこれと関連して用いられる。

【0057】

シースとしてのゴムは、架橋可能なタイプ又は架橋タイプのものであり、即ち、定義上、配合物の硬化(即ち、そのハードニング)の際、配合物の架橋を可能にするのに適した架橋系から成る。好ましくは、ゴムシース用の架橋系は、加硫系と呼ばれており、即ち、硫黄(又は硫黄ドナー)及び一次加硫促進剤を利用したものである。種々の公知の二次促進剤又は加硫活性剤をこの基本加硫系に添加するのがよい。硫黄は、0.5〜10phr、より好ましくは1〜8phrの好ましい量で用いられ、一次加硫促進剤、例えば、スルフェンアミド(sulphenamide)は、0.5〜10phr、より好ましくは0.5〜5.0phrの好ましい量で用いられる。

【0058】

シースとしてのゴムは、上述の架橋系に加えて、タイヤの製造向きのゴムマトリックス中に通常用いられる添加剤、例えば、補強充填剤、例えばカーボンブラック又は無機充填剤、例えばシリカ、結合剤、老化防止剤、酸化防止剤、可塑化剤、又はエキステンダー油(後者は、性質上芳香性であるにせよ非芳香性であるにせよ、いずれにせよ)(特に、ほんの僅かに芳香性であり或いは全く芳香性ではない油、例えば、粘度の高い又は好ましくは低いナフテン系の油又はパラフィン系の油、MES又はTDAE油))、30℃よりも高いTgの可塑化樹脂、非硬化状態の組成物の処理(処理性)を容易にする作用剤、粘着性樹脂、加硫戻り防止剤、メチレン受容体及び供与体、例えばHMT(ヘキサメチレンテトラミン)又はH3M(ヘキサメトキシメチルメラミン)、補強樹脂(例えばレソルチノール又はビスマレイミド)、金属塩、特にコバルト又はニッケル塩の公知の密着性促進(定着)系のうち全て又は幾つかを更に含むのがよい。

【0059】

補強充填材、例えば、カーボンブラック又は補強無機充填材、例えばシリカの量は、好ましくは、50phr以上、例えば、60〜140phrである。この量は、より好ましくは、70phr以上、例えば70〜120phrである。

【0060】

適当なカーボンブラックは、あらゆるカーボンブラックであり、特に、タイヤに従来用いられていたタイプHAF、ISAF及びSAFのブラック(タイヤ用ブラックと呼ばれている)である。後者のうち、等級(ASTM)300、600又は700のカーボンブラック(例えば、N326、N330、N347、N375、N683、N772)について特に言及する。適当な補強無機充填剤は、特に、シリカ系の鉱物充填剤(SiO2)であり、特に、BET表面積が450m2/g以下、好ましくは30〜400m2/gの沈降又はヒュームドシリカである。

【0061】

当業者であれば、本明細書の説明に照らして、シースとしてのゴムの処方を調整することができ、その目的は、所望レベルの特性(特に、弾性モジュラス)を達成すると共に処方を特定の意図した用途に適合させることにある。

【0062】

好ましくは、シージングゴムの処方は、本発明のケーブルが補強しようとしているゴム間トリックスの処方と同一であるように選択される。

【0063】

かくして、シージングゴムの材料と本発明のケーブルが補強としようとしているゴムマトリックスの材料との間には適合性に関する問題はない。

【0064】

好ましくは、シージングゴムは、架橋状態では、10%伸び率における割線引張モジュラスE10が、5〜25MPa、より好ましくは5〜20MPa、特に7〜15MPaである。

【0065】

本発明のケーブルを当業者には知られた種々の技術に従って製造することができ、例えば、次の通りである。

【0066】

−(i)先ず最初に、押し出しヘッドを介してコアワイヤ(10)を未硬化状態のシージングゴム(11)で覆い、次に、

−(ii)好ましくは先のステップと一致して、層C2のN本のワイヤ(12)をかくしてゴム引きされた層C1の周りにケーブル接続する最終的な作業を行い、その作業中、N本のワイヤは、未硬化状態のシージングゴムに当たってこの中に埋め込まれるようになり、次に、未硬化状態のシージングゴムは、自然に、ワイヤ(12)によりシージングゴムに及ぼされた圧力を受けて層C2が定位置に配置されている間、コアワイヤ(10)とワイヤ(12)との間に空の状態で残された隙間を少なくとも部分的に、好ましくは、全体を埋める傾向がある。

【0067】

本発明は、当然のことながら、未硬化状態(そのシージングゴムは、この場合、非加硫状態である)と硬化状態(そのシージングゴムは、この場合、加硫状態にある)の両方において上述したケーブルに関する。

【0068】

II−2.本発明のタイヤ

本発明のケーブルは、有利には、全ての形式のタイヤ、特に、産業用車両、例えば大型車用のタイヤのクラウン補強材に使用できる。

【0069】

一例を挙げると、図3は、金属製クラウン補強材を有するタイヤ(この全体的な記載に関して本発明に従っているにせよそうでないにせよ、いずれにせよ)の概略半径方向断面図である。このタイヤ1は、クラウン補強材又はベルト6により補強されたクラウン2と、2つのサイドウォール3と、2つのビード4とを有し、これらビード4は各々、ビードワイヤ5によって補強されている。クラウン2は、この略図には示されていないトレッドによって包囲されている。カーカス補強材7は、各ビード4内の2本のビードワイヤ5に巻き付けられ、この補強材7の上曲がり部8は、例えば、タイヤ1の外部に向かって配置され、このタイヤは、この場合、そのリム9に取り付けられた状態で示されている。カーカス補強材7は、それ自体知られた仕方で、少なくとも1枚のプライで形成され、このプライは、「ラジアル」ケーブルと呼ばれるものによって包囲され、即ち、これらケーブルは、実際には、互いに平行に配置されると共に中間周方向平面(2つのビード4相互間の真ん中のところに位置し、クラウン補強材6の中心を通るタイヤの回転軸線に垂直な平面)と80°〜90°の角度をなすように一方のビードから他方のビードまで延びている。

【0070】

本発明のタイヤは、そのベルト6が少なくとも、ベルトプライのうちの少なくとも1枚の補強材として、本発明の2層金属ケーブルを有していることを特徴としている。図3に非常に簡単に示されたこのベルト6では、本発明のケーブルは、例えば、実働ベルトプライと呼ばれているもの又は三角形分割プライ(又はハーフプライ)と呼ばれているもの及び(又は)保護プライと呼ばれているもの(かかる三角形分割又は保護プライが、ベルト6中に用いられる場合)の全て又は一部を補強できることは理解されよう。実働プライ、三角形分割プライ及び(又は)保護プライに加えて、本発明のタイヤのベルト6は、当然のことながら、他のプライ、例えば、たが掛けプライと呼ばれているものを1枚又は2枚以上有するのがよい。

【0071】

当然のことながら、このタイヤ1は、公知の仕方で内部ゴム又はエラストマー層(「内部ゴム」と通称されている)を更に有し、この内部ゴムは、タイヤの半径方向内側フェースを構成し、タイヤの内部から来る空気の拡散からカーカスプライを保護するようになっている。有利には、特に、大型車用のタイヤの場合、タイヤは、中間エラストマー補強層を更に有するのがよく、この中間エラストマー補強層は、カーカスプライと内側層との間に位置し、内側層、及びその結果としてカーカスプライを補強するようになっており、しかも、或る程度カーカス補強材の受ける力を非局所化するようになっている。

【0072】

このベルトプライでは、本発明のケーブルの密度は、好ましくは、ベルトプライの1dm(デシメートル)当たり15本〜80本のケーブルであり、より好ましくは、プライの1dm当たり35本〜65本のケーブルであり、2つの隣り合うケーブル相互間の距離は、軸線から軸線までで、好ましくは、約1.2〜6.5mm、より好ましくは、約1.5〜3.0mmである。

【0073】

本発明のケーブルは、好ましくは、2つの隣り合うケーブル相互間のゴムブリッジの幅(L)が0.5〜2.0mmであるように構成されている。この幅Lは、公知のように、カレンダー掛けピッチ(ゴムファブリック中のケーブルの層状化ピッチ)とケーブルの直径との差を表している。指示した最小値未満では、ゴムブリッジは、狭すぎ、プライの実働中、特に、プライが伸び又は剪断によりそれ自体の平面内で受ける変形中、機械的に劣化する恐れがある。指示した最大値を超えると、物体の侵入が穴あけによりケーブル相互間に生じる恐れがある。より好ましくは、これらと同じ理由で、幅Lは、0.8〜1.6mmであるように選択される。

【0074】

好ましくは、ベルトプライのファブリックに用いられるゴム配合物は、加硫されると(即ち、硬化後)、このファブリックが、ベルトの実働プライを形成することが意図されている場合、割線引張モジュラスE10が、5〜25MPa、より好ましくは5〜20MPa、特に7〜15MPaである。一方において本発明のケーブルと他方においてこれらケーブルにより補強されたファブリックとの間の耐久性の最善の妥協点が見出されるのは、かかるモジュラス範囲内である。

【0075】

III.本発明の実施形態の実例

III−1.使用するワイヤの性状及び特性

以下の試験において、例えば図1及び図2に示されていて、真鍮で被覆された細い炭素鋼ワイヤで形成された1+6構造及び2+7構造の層状ケーブルを用いた。

炭素鋼ワイヤを公知の仕方で調製し、例えば、機械ワイヤ(直径5〜6mm)から始まり、先ず最初に、かかる機械ワイヤを圧延及び(又は)引き抜きによりほぼ1mmの中間直径まで加工硬化させた。

【0076】

本発明のケーブルC−I(“F−I”で示されたワイヤ)に用いられたスチールは、超高強度タイプ(「超高引張(Super High Tensile)」につきSHTと呼ばれる)の炭素鋼であり、この炭素含有量は、約0.92%であり、約0.2%のクロムを含み、残部は、鉄及びスチール製造法と関連した通常の避けられない不純物で構成されていた。

【0077】

コントロールケーブルC−II(“F−II”で示されたワイヤ)について用いられたスチールは、高強度タイプ(「高引張(High Tensile)」についてHTと呼ばれている)の炭素鋼であり、この炭素含有量は、約0.82%であり、約0.5%のマンガンを含みむ(残部は、鉄及び不純物で構成されている)。

【0078】

中間直径のワイヤは、脱脂及び(酸洗い)処理を受け、その後、これらを変形させる。真鍮の被膜をこれら中間ワイヤに被着させた後、「最終」加工硬化と呼ばれる作業を、例えば、水性乳濁液又は分散液の形態をした絞り成形用潤滑剤で湿式媒体中で冷間絞り成形することにより各ワイヤに対して行う(即ち、パテンティングの最終熱処理後)。

【0079】

このようにして引き抜いたスチールワイヤは、以下の直径及び機械的性質を有していた。

【0080】

【表1】

【0081】

ワイヤを包囲している真鍮の被膜は、非常に小さい厚さのものであり、1マイクロメートルよりも著しく小さく、例えば、0.15〜0.30μm台であり、これは、スチールワイヤの直径と比べて無視できる。当然のことながら、ワイヤのスチールの組成は、その別の要素(例えば、C、Cr、Mn)の観点においては、出発材料のワイヤのスチールの組成と同一であった。

【0082】

III−2.ケーブルの製造

次に、これらワイヤをC−I,C−IIで示された互いに異なる円筒形層状ケーブルの形態に組み立て、これらの構成及び機械的性質は、表2に記載されている。

【0083】

【表2】

【0084】

したがって、図1に示す1+6ケーブルは、全部で7本のワイヤF−Iで形成されている。このケーブルは、ゴムで被覆された(層C2のワイヤを定位置に配置する前に押し出しヘッドを介して被着された)このワイヤを有する層C1を有し、この層C1は、6本のワイヤの円筒形外側層と接触状態にあり、これら6本のワイヤはそれ自体、ピッチp2でコアに螺旋をなして(S方向に)一緒に巻き付けられている。ゴムシースはこの場合、コアワイヤと層C2のワイヤとの間の隙間の全体又は事実上全体を埋めている。本発明のこのケーブルは、コンパクトなタイプのものであり、即ち、その層C2には未硬化(非架橋)状態であってもゴムにより外部から侵入できない。

【0085】

図2に示す2+7ケーブルは、全部で9本のワイヤF−IIで形成されている。このケーブルは、ピッチP2で螺旋をなして(S方向)一緒に巻き付けられた2本のワイヤの内側層C1を有し、この内側層は、7本のワイヤの円筒形外側層と接触状態にあり、これら7本のワイヤはそれ自体、ピッチp2でコアに螺旋をなして(S方向に)一緒に巻き付けられている。このケーブルは、本発明のケーブルC−Iと比較して、非常に通気されており、コンパクトさの低いものであり、ゴムが無い。

【0086】

本発明のケーブルのシージングゴムを構成するエラストマー配合物(天然ゴム及びカーボンブラックを主成分とする)は、ケーブルC−Iが以下の試験において補強しようとしているゴムベルトプライの処方と同一の処方を有している。

【0087】

III−3.タイヤの耐久性

次に、層状ケーブルC−I及びC−IIをカレンダー掛けにより、大型車用ラジアルタイヤのベルトプライの製造に従来用いられている補強充填材として天然ゴム及びカーボンブラックを主成分とする公知の組成物で形成された複合ファブリック中に組み込んだ。この組成物は、本質的に、エラストマー及び補強充填材(カーボンブラック)に加えて、酸化防止剤、ステアリン酸、エキステンダー油、定着剤としてのナフテン酸コバルト、及び最後に、加硫系(硫黄、促進剤、ZnO)を含む。

【0088】

これらケーブルにより補強された複合ファブリックは、2つの目の細かいゴム層で形成されたゴムマトリックスを有し、これらゴム層は、ケーブルの各側に重ね合わされ、これらの厚さは、それぞれ、0.5mm(ケーブルC−I)又は0.8mm(ケーブルC−II)である。カレンダー掛けピッチ(ゴムファブリック中のゴムの布設ピッチ)は、1.3mm(ケーブルC−I)又は2.8mm(ケーブルC−II)であった。

【0089】

サイズ11R22.5 XZEの大型車用タイヤ(P−I及びP−IIで示されている)に関する2つの一連の走行試験を行い、各一連の走行試験において、走行を目的とするタイヤもあれば、新たなタイヤに対して剥皮を目的とするものがあった。

本発明のケーブルC−Iにより補強されたタイヤP−Iは、本発明のタイヤであった。ケーブルC−IIにより補強されたタイヤP−IIは、先行技術のコントロールタイヤであり、これらの承認されている性能により、これらタイヤは、この試験に関し選択肢としてのコントロールを構成する。

【0090】

したがって、タイヤP−I,P−IIは、これらのベルト6を補強する2層ケーブルを除き互いに同一であった。

【0091】

これらのクラウン補強材又はベルト6は、特に、それ自体知られている仕方で、65°に傾けられた金属ケーブルで補強され、2枚の重ね合わされた交差「実働プライ」により包囲された2枚の三角形分割ハーフプライで形成されている。これら実働プライを互いに対して実質的に平行に配置されると共に26°(半径方向内側プライ)及び18°(半径方向外側プライ)だけ傾斜した上述の金属ケーブル(それぞれC−I,C−II)で補強されている。2枚の実働プライを更に、18°だけ傾斜した従来型の弾性金属ケーブル(高伸び率)で補強した保護プライで被覆されている。指示した傾斜角は全て、中間周方向平面に対して測定されている。

【0092】

これらタイヤは、これらタイヤに(自動転動機械で)非常に強力なコーナリング及びショルダーゾーン内のこれらクラウンブロックの強力な圧縮のシーケンスを加えることにより、過負荷条件下において、「割裂(ベルトプライの端部の分離)」と呼ばれている現象に対するこれらの耐性を試験するようになった厳しい走行試験を受けるよう構成した。試験をタイヤの強制破壊が生じるまで実施した。

【0093】

この場合、本発明のケーブルにより補強されたタイヤP−Iは、これに課された非常に厳しい走行条件下において、明らかに向上した耐久性を示し、即ち、平均走行距離は、更に既に優れた性能を示したコントロールタイヤと比較して、35%増大した。

【0094】

非疲労状態のケーブルC−I,C−IIに新品のタイヤからの取り出し後、更に、ケーブルを1分間に通る空気の量(単位cm3)を測定することにより(平均10回の測定)セクションI−1に記載した通気度試験を更に行った。

【0095】

以下の表3は、得られた結果を平均空気流量(平均10回の試験−コントロールケーブルについては相対ユニットベースを100として)及びゼロの空気流量に対応した試験回数の観点で示している。

【0096】

【表3】

【0097】

本発明のケーブルC−Iは、その特定の構造及び現場でのそのゴム引きを考慮して、通気度が、事実上ゼロ(空気の平均流量がゼロ又は事実上ゼロ)なので格段に低く、その結果、ゴムによる侵入量が多いタイヤであった。

【0098】

最後に、付着性試験の示すところによれば、耐腐食性が著しく向上し、コントロールケーブルC−IIと比較して本発明のケーブルC−Iでは100〜150%に達する場合のある改善結果が得られた。

【0099】

結論として、本発明のケーブルにより、圧縮下における疲労強度及び(又は)耐腐食性、特に、大型車用タイヤのベルトにおいて割裂現象に対する耐性を著しく向上させることができる。

【0100】

当然のことながら、本発明は、上述の実施形態の実例には限定されない。

【0101】

かくして、例えば、本発明のケーブルを非円形断面のワイヤ、例えば、塑性変形されたワイヤ、特に、実質的に長円形又は多角形断面、例えば、三角形断面、正方形断面又は矩形断面のワイヤで形成してもよい。

【0102】

しかしながら、工業的実施可能性、コスト及び総合性能の理由で、本発明を単一の従来型直線状コアワイヤ、即ち、円形断面のコアワイヤで具体化することが好ましい。

【0103】

コアC0も又、円形断面のものであるにせよそうでないにせよいずれにせよ、予備成形ワイヤ、例えば、起伏した又は螺旋状ワイヤ又はコルク栓抜き状のワイヤ又は螺旋又はジグザグの形状にねじられたワイヤで作ってもよい。かかる場合、当然のことながら、コアの直径d1は、コアワイヤを包囲した想像上の回転筒体の直径(バルクの直径)を表すが、コルクワイヤそれ自体の直径(又はその断面が円形でない場合、任意他の横方向寸法)ではないことは理解されるべきである。

【0104】

本発明は又、マルチストランドスチールケーブル(「マルチストランドロープ」)に関し、その構造は、少なくとも、基本的ストランドとして、本発明の層状ケーブルを含む。

【符号の説明】

【0105】

1 タイヤ

2 クラウン

3 サイドウォール

4 ビード

6 ベルト

7 カーカス補強材

10 コアワイヤ

11 ゴムシース

12 ワイヤ

【技術分野】

【0001】

本発明は、特にゴム製品を補強するために使用できる1+N構造の2層金属ケーブルに関する。

【0002】

本発明は又、これらタイヤのクラウンの補強アーマチュア(これは、「ベルト」とも呼ばれる)に関し、特に、大型産業用車両のためのタイヤのベルトの補強材に関する。

【背景技術】

【0003】

公知のようにラジアルカーカス補強材を有するタイヤは、トレッドと、2つの非伸長性ビードと、ビードをトレッドに接合する2つのサイドウォールと、カーカス補強材とトレッドとの間に周方向に配置されたベルトとを有し、このベルトは、ゴムの種々のプライ(又は「層」)で形成され、これらプライは、金属又はテキスタイルタイプの補強要素(「補強スレッド」)、例えばケーブル又はモノフィラメントで補強される場合もあればそうでない場合もある。

【0004】

タイヤベルトは一般に、「実働」プライ又は「交差」プライと呼ばれる場合のある少なくとも2枚の重ね合わされたベルトプライで形成され、ベルトの一般に金属製の補強ケーブルは、実際に、プライ内に互いに平行に、しかしながら、一方のプライから他方のプライに交差して、即ち、対称であるにせよそうでないにせよ、いずれにせよ、中間周方向平面に対し、問題のタイヤのタイプに応じて一般に10°〜45°の角度だけ傾斜して配置されている。交差プライは、ゴムの種々の他のプライ又は補助層によって仕上げられる場合があり、これら他のプライ又は補助層の幅は、場合に応じて様々であり、補強スレッドを有している場合もあればそうでない場合もあり、例示として、「保護」プライと呼ばれているゴムの簡単なクッションが挙げられ、その役割は、ベルトの残部を外部からの攻撃や穴あけから保護することにあり、或いは、変形例として、実質的に周方向に差し向けられた補強スレッドを有する「たが掛け(hooping)」プライと呼ばれているもの(「ゼロ度のプライ」と呼ばれている)が例示として挙げられ、これらは、交差プライに対して半径方向外方又は内方に設けられる。

【0005】

タイヤベルトは、公知のように、具体的には次のしばしば矛盾した種々の要件を満たさなければならない。

【0006】

−変形を少なくした状態でできるだけ剛性であること。というのは、このことは、タイヤのクラウンの補剛に実質的に寄与するからである。

−一方においてはクラウンの内側ゾーンの走行中における加熱を最小限に抑えるため及び他方において燃料の節約と同じことであるタイヤの転がり抵抗を減少させるために、できるだけ小さいヒステリシスを有すること、

−最後に、全て幾分腐食性の大気中において、特に分離現象、「割裂」という名称で知られているタイヤのショルダーゾーン中の交差プライの端部の亀裂に関して高い耐久性を有することであり、これは、高い圧縮疲労強さを有するようベルトプライを補強する金属ケーブルを必要とする。

【0007】

第3の要求は、大型車用タイヤに関して特に強く、これら大型車用タイヤは、これらが有するトレッドが長期間の走行後に摩耗限度に達すると1回又は2回以上山かけ(retreading)が可能であるように設計されている。

上述のベルトの補強材に関し、一般に、中央コア及びこのコアの周りに配置されたワイヤの1つ又は2つ以上の同心層で形成された「層状」コード(「層状コード」)と呼ばれているスチールケーブル(「スチールコード」)が用いられている。最も用いられている層状ケーブルは、本質的には、公知のように場合によってはそれ自体P本のワイヤの外側層で包囲されたN本のワイヤの少なくとも1つの層によって包囲されているM本のワイヤのコアで形成されたM+N又はM+N+P構造のケーブルである。

【0008】

より強く且つより耐久性があるようになっている炭素鋼の利用可能性は、具体的には、今日、タイヤ製造業者が、特に2つの層だけを有するケーブルの使用に向く傾向があることを意味しており、その目的は、特に、これらケーブルの製造を単純化し、複合補強プライの厚さを減少させ、最終的に、タイヤそれ自体のコストを下げることにある。

【0009】

本質的にタイヤのベルト中にこれまで使用されていた2層ケーブルは本質的に、2本又は3本のワイヤのコア又は中心部及びN本のワイヤの外側層(それぞれ、7本、8本又は9本のワイヤ)で形成された2+7、3+8及び3+9構造のケーブルであり、この外側層は、2本又は3本のコアワイヤが設けられていることにより生じるコアの大きな直径に起因して幾分、非飽和(unsaturated)状態である。

【0010】

この種の構造は、タイヤ又はゴム製品の硬化中、タイヤ又はゴム製品のゴムをカレンダー掛けすることによりケーブルに外部から侵入できやすくし、その結果、疲労及び疲労腐食の観点で、特に、上述の割裂の問題に関し、層状ケーブルの耐久性を向上させることができることが知られている。

【0011】

しかしながら、これら2+7、3+8及び3+9ケーブルは、欠点が無いわけではない。

【発明の概要】

【発明が解決しようとする課題】

【0012】

3+8構造及び3+9構造のケーブルには、3本のコアワイヤの中心部のところにチャネル又は毛管が設けられているので、コアまで侵入することはできず、このチャネル又は毛管は、ゴムによる含浸後であっても空のままであり、したがって、腐食性媒体、例えば水の伝搬にとって好ましい。2+7ケーブルに関し、更に上述のケーブルの場合と同様、2+7ケーブルは、依然として比較的嵩張っていて、これらの非飽和外側層に起因して断面単位当たりの強度が低い。

【0013】

さらに、タイヤのベルトのヒステリシスを減少させようとしているタイヤ製造業者の1つの主要な目的は、今日、特にコンパクトさの高いケーブルの使用により、これらベルト中に用いられる複合補強ファブリックの厚さを減少させることにある。

【課題を解決するための手段】

【0014】

かくして、本出願人は、自分の研究を続行する際、1+N構造のものであり、現場(situ)でゴム引きされ、耐腐食性が増大しているだけでなくとりわけ、タイヤのベルトに対する圧縮の際の耐久性が向上した新規な層状ケーブルを発見した。タイヤ及びタイヤのクラウン補強材の寿命は、特にまさしく上述した割裂の現象に関して、著しく向上している。

【0015】

したがって、本発明の第1の要旨は、1+N構造の2つの層(C1,C2)を有し、現場でゴム引きされ、直径d1の単一コアワイヤから成るコア又は内側層(C1)及び内側層(C1)にピッチP2で螺旋をなして一緒に巻き付けられた直径d2のN本のワイヤの飽和(saturated)外側層(C2)を有するコンパクトな金属ケーブルにおいて、前記層状ケーブルは、

以下の特徴(d1、d2、P2の単位は、mm)、即ち、

−0.15<d1<0.50

−0.15<d2<0.50

−8<P2<25

を有し、前記コアワイヤは、ジエン系ゴムのシースで包囲され、前記ジエン系ゴムは、前記コアワイヤと前記外側層C2の前記ワイヤとの間の隙間を少なくとも部分的に埋めているケーブルにある。

【0016】

本発明は又、ゴムで作られた物品又は半完成品、例えば、プライ、チューブ、ベルト、コンベヤベルト及びタイヤを補強するための本発明のケーブルの用途に関する。

【0017】

本発明のケーブルは、特にまさしく、大型産業用車両向けのタイヤのベルトための補強要素として使用されるようになっており、かかる車両は、バン、「大型車」、即ち、地下鉄、バス、道路輸送機械(ローリ、トラクタ、トレーラ)、路上外走行車、農業機械又は建設土木機械、航空機及び他の輸送又は取扱い車両の中から選択される。

【0018】

しかしながら、本発明のケーブルは、本発明の他の考えられる実施形態によれば、タイヤの他の部分、特に、産業用車両、例えば大型車用のタイヤのカーカス補強材を補強するのに使用できる。

【0019】

本発明は更に、本発明のケーブルによって補強された場合のゴムそれ自体で作られたこれら製品又は半完成品、特に、産業用車両、例えば大型車用のタイヤに関する。

【0020】

本発明及びその利点は、以下の実施形態の説明及び実例並びにこれら実例に関連した図1〜図3を参照すると容易に理解されよう。

【図面の簡単な説明】

【0021】

【図1】本発明の大型車用タイヤのクラウン補強材中に使用できる本発明の1+6構造のケーブルの断面図である。

【図2】大型車用タイヤの従来型クラウン補強材中に使用できる2+7構造のケーブルの断面図である。

【図3】半径方向カーカス補強材を有する大型車用タイヤ(この全体的な記載に関して本発明に従っているにせよそうでないにせよ、いずれにせよ)の半径方向断面図である。

【発明を実施するための形態】

【0022】

I.測定及び試験

I.1.ダイナモメトリック測定

ワイヤ及び金属ケーブルに関し、破断荷重Fm(単位がNの最大荷重)、引張強度Rm(単位MPa)及び破断Atにおける伸び率(%で表した全伸び率)の測定は、1984年の標準ISO6892に従って張力下で行われる。

【0023】

ゴムコンパウンドに関し、弾性率(モジュラス)の測定は、1998年の標準ASTM・D・412(試験片“C”)、即ち、E10と呼ばれ、MPaで表された10%伸び率における試験片の実断面に換算された真の割線モジュラス(又はヤング率)に従って、別段ノ指定が無ければ張力下で行われ、第2の伸びで測定される(即ち、適合サイクル後)(1999年の標準ASTM・D・1349による温度及び湿度の通常の条件)。

【0024】

I−2.通気度試験

通気度試験は、ゴム配合物によるケーブルの侵入量を間接的に測定する簡単な手法である。この試験は、剥皮により加硫ゴムプライから直接取り出されたケーブルに対して行われ、かかる加硫ゴムプライは、ケーブルによって補強され、したがって、硬化ゴムにより侵入されている。

【0025】

この試験は、次のように所与の長さのケーブル(例えば、2cm)について実施され、即ち、空気を所与の圧力(例えば、1バール)でケーブルの入口に送り、出口のところの空気の量を流量計を用いて測定し、測定中、ケーブルのサンプルをシール内にロックしてケーブルの一端から他端までケーブルをその長手方向軸線沿いに通過した空気の量を測定値として考慮に入れる。測定した流量が少なければ少ないほど、ゴムによるケーブルの侵入量がそれだけ一層多い。

【0026】

II.本発明の詳細な説明

この説明では、別段の指定が無ければ、示した割合(%)は全て、質量%である。

【0027】

II−1.本発明のケーブル

1+N構造の本発明の2つの層(C1,C2)を有するコンパクトな金属ケーブルは、直径d1の単一コアワイヤから成るコア又は内側層(C1)及び内側層(C1)にピッチP2で螺旋をなして一緒に巻き付けられた直径d2のN本のワイヤの飽和外側層(C2)を有し、層状ケーブルは、

以下の特徴(d1、d2、P2の単位は、mm)、即ち、

−0.15<d1<0.50

−0.15<d2<0.50

−8<P2<25

を有し、コアワイヤは、ジエン系ゴムのシースで包囲され、ジエン系ゴムは、コアワイヤと外側層C2のワイヤとの間の隙間を少なくとも部分的に埋めている。

【0028】

換言すると、本発明のケーブルは、内部がゴム引きされており(即ち、少なくとも部分的にゴムで満たされ又は「現場ゴム引き」されている)、そのコアワイヤとその層C2は、ゴム(ジエンエラストマー配合物)の最小厚さ(又はシース)だけ半径方向に離れており、シースとしてのゴム(sheathing rubber)(以下、「シージングゴム」という場合がある)は更に、コアワイヤと層C2のワイヤとの間の隙間を全体的に又は部分的に埋めている。

【0029】

したがって、本発明のケーブルは、後でゴム又は他のポリマーで被覆する可能性が無ければ、例えば添付の図1に示すように、その周囲には(即ち、その外側層C2を構成するN本のワイヤの周りに)ゴム又は任意他のポリマーシースが無い。

【0030】

さらに、「コンパクトな」ケーブルは、本明細書においては、当業者には知られているように、このケーブルに非硬化状態であってもポリマー材料、特にゴムで外部から侵入することはできないようなコンパクトさのケーブルであると理解されたい。

【0031】

層C1,C2のワイヤは、一方の層と他方の層とでは同一の又は異なる直径を有してよい。好ましくは、一方の層と他方の層とで直径が同一のワイヤ(d1=d2)が例えば添付の図1に示すように用いられている。C1のワイヤは、好ましくは、スチール(鋼)、より好ましくは炭素鋼で作られている。これとは別に、層C2のワイヤは、それ自体スチール(鋼)、好ましくは炭素鋼で作られている。

【0032】

好ましい実施形態によれば、層C2は、5〜10本のワイヤから成り、換言すると、本発明のケーブルは、1+5構造、1+6構造、1+7構造、1+8構造、1+9構造、1+10構造のケーブルから成る群から選択され、特に、これらケーブルの中から、一方の層と他方の層とで直径が実質的に同一(即ち、d1=d2)のワイヤで作られたケーブルが選択される。

【0033】

本発明の更に好ましい実施形態によれば、選択されたケーブルは、1+6構造又は1+7構造、より好ましくは1+6構造を有する。

【0034】

図1は、実例として好ましい1+6ケーブル(以下の実例ではC−Iで示されたケーブル)をケーブルの軸線(直線状であり、休止状態であると見なされる)に垂直な断面で示しており、図2は、従来型2+7ケーブル(以下の実例ではC−IIで示されたケーブル)の断面を記載している。

【0035】

本発明のケーブルは、第1に、周囲全体にわたり好ましくは0.01〜0.10mm、より好ましくは0.02〜0.06mmの範囲内にある最小厚さのシースとしてのゴム11で覆われたコアワイヤ10で形成されている内側層(又はコア)又はC1を有し、この最小厚さは、従って、上述のコアワイヤの直径よりも小さく、一般にこれよりも非常に小さい。

【0036】

本発明のケーブルのゴムシース11は、上述のコアワイヤ10の周りに連続して伸び、このゴムシースは、コアワイヤを覆っており、即ち、このシースは、ケーブルの「半径直交(orthoradial)」方向(その半径に垂直な方向)に連続している。換言すると、直径d1のばらつきの範囲を考慮に入れると、コアワイヤ及びコアワイヤを包囲した最小厚さのシースとしてのゴムで形成された層C1は、0.16mm〜0.60mm、より好ましくは0.17mm〜0.56mmの範囲内にある好ましい直径を有する。

【0037】

層C1はそれ自体、6本のワイヤ12(コアワイヤ10と同一直径のワイヤ)の外側層C2と接触した状態でこれによって包囲され、これらワイヤは、層C1にピッチp2で螺旋をなして互いに巻き付けられ、したがって、外側層C2は、上述のワイヤ12の直径d2に実質的に等しい厚さのものである。かくして、ワイヤ10,12は、2つの隣り合う同心状の管状層(層C1,C2)の状態に配置され、それによりケーブルにその円筒形輪郭Eを与えていることが理解できる。

【0038】

比較のため、先行技術のケーブルC−IIでは、内側層C1は、ピッチp1で螺旋をなして互いに巻き付けられた2本のワイヤ20で形成され、この内側層はそれ自体、7本のワイヤ21の外側層C2と接触した状態でこれによって包囲され、これらワイヤは、層C1にピッチp2で螺旋をなして互いに巻き付けられ、したがって、外側層C2は、上述のワイヤの直径d2に実質的に等しい厚さのものである。かくして、ワイヤ20,21は、2つの隣り合う同心状の管状層(層C1,C2)の状態に配置され、それによりケーブルにその円筒形輪郭Eを与えていることが理解できる。

【0039】

ゴムシース11は、本発明のケーブルのコアワイヤ10を覆っているが、コアワイヤ10と層C2のワイヤ12との間の隙間を少なくとも部分的に満たしている。

【0040】

特に好ましい一実施形態によれば、これら隙間は、図1に示すようにシースとしてのゴム11により完全に満たされ、このシースとしてのゴム11はかくして、実際には、層Cのワイヤ12の半径方向内周の少なくとも半分を覆っている。

【0041】

本発明の好ましい実施形態によれば、以下の特徴(d1及びd2の単位は、mm)、即ち、

−0.15<d1<0.50

−0.25<d2<0.40

−0.6<(d1/d2)<1.25

が満たされる。

【0042】

より好ましい実施形態によれば、以下の特徴(d1及びd2の単位は、mm)、即ち、

−0.20<d1<0.48

−0.25<d2<0.40

−0.8<(d1/d2)<1.2

が満たされる。

【0043】

かくして、層C1は、この後者の場合、0.21mm〜58mm(より好ましくは、0.22mm〜0.54mmの範囲内にある)の好ましい直径を有する。

【0044】

強度と実現性と剛性とケーブルの圧縮時における耐久性との間の最適化された妥協策を得るため、層C1,C2のワイヤ全ての直径(これらワイヤが同一の直径であるにせよそうでないにせよ、いずれにせよ)は、約0.26mm〜0.36mmの範囲内にあり、したがって、層C1がこの場合、約0.27mm〜0.46mm(より好ましくは、0.28〜0.42mm)の範囲内にある好ましい直径を有することが好ましい。

【0045】

ピッチp2は、より好ましくは10〜20mmに選択され、特に、d1=d2の場合、より好ましくは、14mm〜18mmの範囲内にある。

ここで思い起こされることとして、公知のように、ピッチ“p”は、ケーブルの軸線に平行に測定された長さを表し、その端部のところに置いて、このピッチを有するワイヤは、ケーブルのこの軸線周りに完全なターンを形成する。

【0046】

「金属ケーブル」は、本明細書においては、定義によりワイヤで作られたケーブルを意味するものと理解され、これらワイヤは、大部分(即ち、これらワイヤの50%以上)又は全体(ワイヤの100%)が金属材料で作られている。本発明は好ましくは、スチールケーブル、好ましくは、以下「炭素鋼」というパーライト(真珠岩)系(又はフェライト−パーライト系)炭素鋼で作られたスチールケーブル、又は変形例として、ステンレス鋼(定義上、少なくとも11%のクロム及び少なくとも50%の鉄を含むスチール)のスチールケーブルで実施される。しかしながら、他のスチール又は他の合金を使用できることは当然である。

【0047】

炭素鋼を用いる場合、その炭素含有量は、好ましくは、0.4%〜1.2%、特に0.5%〜1.1%である。炭素含有量は、より好ましくは、0.6%〜1.0%(スチールの重量を基準とした%)であり、かかる含有量は、複合材に必要な機械的性質とワイヤの実現性との良好な妥協策を表している。

【0048】

用いられる金属又はスチールは、特に、これが炭素鋼又はステンレス鋼である場合、それ自体、金属層で被覆されるのがよく、この金属層は、例えば、金属ケーブル及び(又は)その構成要素の処理特性又はケーブル及び(又は)タイヤそれ自体の使用特性、例えば、付着性、耐腐食性又は変形例として耐老化性を向上させる。

【0049】

好ましい実施形態によれば、用いられるスチールは、真鍮(Zn−Cu合金)又は亜鉛の層で覆われ、ワイヤの製造方法中、真鍮又は亜鉛被膜は、ワイヤの絞り成形並びにゴムへのワイヤの付着性を容易にすることは思い起こされよう。しかしながら、ワイヤは、例えばこれらワイヤの耐腐食性及び(又は)ゴムへのワイヤの付着性を向上させる機能を持つ真鍮又は亜鉛以外のきめの細かい金属層、例えば、Co、Ni、Al又は元素Cu、Zn、Al、Ni、Co、Snのうち2つ以上の合金のきめの細かい層で覆われたものであってもよい。

【0050】

本発明のケーブルは、好ましくは、炭素鋼で作られ、好ましくは2500MPa以上、より好ましくは3000MPa以上の引っ張り強さ(Rm)を有する。

ケーブルの破断時全伸び率(At)、即ち、その構造伸び率、弾性伸び率及び塑性伸び率の合計(At=As+Ae+Ap)は、好ましくは、2.5%以上であり、より好ましくは3.0%以上である。

【0051】

当業者であれば、自分の自体の特定の要望に応じて、例えばCr、Ni、Co、Vのような特定の合金元素又は種々の他の公知の元素を含む例えばマイクロ合金化、炭素鋼を用いて特にスチールの組成及びこれらワイヤの最終加工硬化比を調節することによりかかる強度を有する炭素鋼ワイヤをどのように製造するかを知っているであろう(これについては、例えば、リサーチ・ディスクロージャ(Research Disclosure),34984,「マイクロ−アロイド・スチール・コード・コンストラクションズ・フォー・タイアーズ(Micro-alloyed steel cord constructions for tyres)」,1993年5月及びリサーチ・ディスクロージャ(Research Disclosure),34054,「ハイ・テンシル・ストレングス・スチール・コード・コンストラクションズ・フォー・タイアーズ(High tensile strength steel cord constructions for tyres)」,1992年8月参照)。

【0052】

したがって、本発明のケーブルは、そのコアワイヤ周りに、少なくとも1つのジエンエラストマーを含むゴムマトリックス又はゴム配合物(「シージングゴム」と呼ばれる)を有する。

【0053】

ジエンエラストマーは、好ましくは、ポリブタジエン(BR)、天然ゴム(NR)、合成ポリイソプレン(IR)、種々のブタジエンコポリマー、種々のイソプレンコポリマー、及びこれらエラストマーの混合物から成る群から選択される。かかるコポリマーは、より好ましくは、ブタジエン/スチレンコポリマー(SBR)(後者は、乳化重合(ESBR)によって調製されるにせよ又は溶液重合(SSBR)によって調製されるにせよ、いずれにせよ)、イソプレン/ブタジエンコポリマー(BIR)、イソプレン/スチレンコポリマー(SIR)、及びイソプレン/ブタジエン/スチレンコポリマー(SBIR)から成る群から選択される。

【0054】

好ましい実施形態は、「イソプレン」エラストマー、即ち、イソプレンホモポリマー又はコポリマー、換言すると、天然ゴム(NR)、合成ポリイソプレン(IR)、種々のイソプレンコポリマー及びこれらエラストマーの混合物から成る群から選択されたジエンエラストマーを用いることから成る。

【0055】

イソプレンエラストマーは、好ましくは、天然ゴム又はシス−1,4系の合成ポリイソプレンである。これら合成ポリイソプレンのうち、好ましくは、シス−1,4結合の含有量(モル%)が90%以上、より好ましくは98%以上のポリイソプレンが用いられる。他の好ましい実施形態によれば、ジエンエラストマーは、その全体又は一部が、ブレンド中に用いられ又は例えばBR系の別のエラストマーとは一緒には用いられない別のジエンエラストマー、例えばSBRエラストマーで構成されるのがよい。

【0056】

シースとしてのゴムは、単一又は数種類のジエンエラストマーを含むのがよく、後者は、場合によっては、ジエンエラストマー以外の任意の種類の合成エラストマーと関連して又はエラストマー以外のポリマーであってもこれと関連して用いられる。

【0057】

シースとしてのゴムは、架橋可能なタイプ又は架橋タイプのものであり、即ち、定義上、配合物の硬化(即ち、そのハードニング)の際、配合物の架橋を可能にするのに適した架橋系から成る。好ましくは、ゴムシース用の架橋系は、加硫系と呼ばれており、即ち、硫黄(又は硫黄ドナー)及び一次加硫促進剤を利用したものである。種々の公知の二次促進剤又は加硫活性剤をこの基本加硫系に添加するのがよい。硫黄は、0.5〜10phr、より好ましくは1〜8phrの好ましい量で用いられ、一次加硫促進剤、例えば、スルフェンアミド(sulphenamide)は、0.5〜10phr、より好ましくは0.5〜5.0phrの好ましい量で用いられる。

【0058】

シースとしてのゴムは、上述の架橋系に加えて、タイヤの製造向きのゴムマトリックス中に通常用いられる添加剤、例えば、補強充填剤、例えばカーボンブラック又は無機充填剤、例えばシリカ、結合剤、老化防止剤、酸化防止剤、可塑化剤、又はエキステンダー油(後者は、性質上芳香性であるにせよ非芳香性であるにせよ、いずれにせよ)(特に、ほんの僅かに芳香性であり或いは全く芳香性ではない油、例えば、粘度の高い又は好ましくは低いナフテン系の油又はパラフィン系の油、MES又はTDAE油))、30℃よりも高いTgの可塑化樹脂、非硬化状態の組成物の処理(処理性)を容易にする作用剤、粘着性樹脂、加硫戻り防止剤、メチレン受容体及び供与体、例えばHMT(ヘキサメチレンテトラミン)又はH3M(ヘキサメトキシメチルメラミン)、補強樹脂(例えばレソルチノール又はビスマレイミド)、金属塩、特にコバルト又はニッケル塩の公知の密着性促進(定着)系のうち全て又は幾つかを更に含むのがよい。

【0059】

補強充填材、例えば、カーボンブラック又は補強無機充填材、例えばシリカの量は、好ましくは、50phr以上、例えば、60〜140phrである。この量は、より好ましくは、70phr以上、例えば70〜120phrである。

【0060】

適当なカーボンブラックは、あらゆるカーボンブラックであり、特に、タイヤに従来用いられていたタイプHAF、ISAF及びSAFのブラック(タイヤ用ブラックと呼ばれている)である。後者のうち、等級(ASTM)300、600又は700のカーボンブラック(例えば、N326、N330、N347、N375、N683、N772)について特に言及する。適当な補強無機充填剤は、特に、シリカ系の鉱物充填剤(SiO2)であり、特に、BET表面積が450m2/g以下、好ましくは30〜400m2/gの沈降又はヒュームドシリカである。

【0061】

当業者であれば、本明細書の説明に照らして、シースとしてのゴムの処方を調整することができ、その目的は、所望レベルの特性(特に、弾性モジュラス)を達成すると共に処方を特定の意図した用途に適合させることにある。

【0062】

好ましくは、シージングゴムの処方は、本発明のケーブルが補強しようとしているゴム間トリックスの処方と同一であるように選択される。

【0063】

かくして、シージングゴムの材料と本発明のケーブルが補強としようとしているゴムマトリックスの材料との間には適合性に関する問題はない。

【0064】

好ましくは、シージングゴムは、架橋状態では、10%伸び率における割線引張モジュラスE10が、5〜25MPa、より好ましくは5〜20MPa、特に7〜15MPaである。

【0065】

本発明のケーブルを当業者には知られた種々の技術に従って製造することができ、例えば、次の通りである。

【0066】

−(i)先ず最初に、押し出しヘッドを介してコアワイヤ(10)を未硬化状態のシージングゴム(11)で覆い、次に、

−(ii)好ましくは先のステップと一致して、層C2のN本のワイヤ(12)をかくしてゴム引きされた層C1の周りにケーブル接続する最終的な作業を行い、その作業中、N本のワイヤは、未硬化状態のシージングゴムに当たってこの中に埋め込まれるようになり、次に、未硬化状態のシージングゴムは、自然に、ワイヤ(12)によりシージングゴムに及ぼされた圧力を受けて層C2が定位置に配置されている間、コアワイヤ(10)とワイヤ(12)との間に空の状態で残された隙間を少なくとも部分的に、好ましくは、全体を埋める傾向がある。

【0067】

本発明は、当然のことながら、未硬化状態(そのシージングゴムは、この場合、非加硫状態である)と硬化状態(そのシージングゴムは、この場合、加硫状態にある)の両方において上述したケーブルに関する。

【0068】

II−2.本発明のタイヤ

本発明のケーブルは、有利には、全ての形式のタイヤ、特に、産業用車両、例えば大型車用のタイヤのクラウン補強材に使用できる。

【0069】

一例を挙げると、図3は、金属製クラウン補強材を有するタイヤ(この全体的な記載に関して本発明に従っているにせよそうでないにせよ、いずれにせよ)の概略半径方向断面図である。このタイヤ1は、クラウン補強材又はベルト6により補強されたクラウン2と、2つのサイドウォール3と、2つのビード4とを有し、これらビード4は各々、ビードワイヤ5によって補強されている。クラウン2は、この略図には示されていないトレッドによって包囲されている。カーカス補強材7は、各ビード4内の2本のビードワイヤ5に巻き付けられ、この補強材7の上曲がり部8は、例えば、タイヤ1の外部に向かって配置され、このタイヤは、この場合、そのリム9に取り付けられた状態で示されている。カーカス補強材7は、それ自体知られた仕方で、少なくとも1枚のプライで形成され、このプライは、「ラジアル」ケーブルと呼ばれるものによって包囲され、即ち、これらケーブルは、実際には、互いに平行に配置されると共に中間周方向平面(2つのビード4相互間の真ん中のところに位置し、クラウン補強材6の中心を通るタイヤの回転軸線に垂直な平面)と80°〜90°の角度をなすように一方のビードから他方のビードまで延びている。

【0070】

本発明のタイヤは、そのベルト6が少なくとも、ベルトプライのうちの少なくとも1枚の補強材として、本発明の2層金属ケーブルを有していることを特徴としている。図3に非常に簡単に示されたこのベルト6では、本発明のケーブルは、例えば、実働ベルトプライと呼ばれているもの又は三角形分割プライ(又はハーフプライ)と呼ばれているもの及び(又は)保護プライと呼ばれているもの(かかる三角形分割又は保護プライが、ベルト6中に用いられる場合)の全て又は一部を補強できることは理解されよう。実働プライ、三角形分割プライ及び(又は)保護プライに加えて、本発明のタイヤのベルト6は、当然のことながら、他のプライ、例えば、たが掛けプライと呼ばれているものを1枚又は2枚以上有するのがよい。

【0071】

当然のことながら、このタイヤ1は、公知の仕方で内部ゴム又はエラストマー層(「内部ゴム」と通称されている)を更に有し、この内部ゴムは、タイヤの半径方向内側フェースを構成し、タイヤの内部から来る空気の拡散からカーカスプライを保護するようになっている。有利には、特に、大型車用のタイヤの場合、タイヤは、中間エラストマー補強層を更に有するのがよく、この中間エラストマー補強層は、カーカスプライと内側層との間に位置し、内側層、及びその結果としてカーカスプライを補強するようになっており、しかも、或る程度カーカス補強材の受ける力を非局所化するようになっている。

【0072】

このベルトプライでは、本発明のケーブルの密度は、好ましくは、ベルトプライの1dm(デシメートル)当たり15本〜80本のケーブルであり、より好ましくは、プライの1dm当たり35本〜65本のケーブルであり、2つの隣り合うケーブル相互間の距離は、軸線から軸線までで、好ましくは、約1.2〜6.5mm、より好ましくは、約1.5〜3.0mmである。

【0073】

本発明のケーブルは、好ましくは、2つの隣り合うケーブル相互間のゴムブリッジの幅(L)が0.5〜2.0mmであるように構成されている。この幅Lは、公知のように、カレンダー掛けピッチ(ゴムファブリック中のケーブルの層状化ピッチ)とケーブルの直径との差を表している。指示した最小値未満では、ゴムブリッジは、狭すぎ、プライの実働中、特に、プライが伸び又は剪断によりそれ自体の平面内で受ける変形中、機械的に劣化する恐れがある。指示した最大値を超えると、物体の侵入が穴あけによりケーブル相互間に生じる恐れがある。より好ましくは、これらと同じ理由で、幅Lは、0.8〜1.6mmであるように選択される。

【0074】

好ましくは、ベルトプライのファブリックに用いられるゴム配合物は、加硫されると(即ち、硬化後)、このファブリックが、ベルトの実働プライを形成することが意図されている場合、割線引張モジュラスE10が、5〜25MPa、より好ましくは5〜20MPa、特に7〜15MPaである。一方において本発明のケーブルと他方においてこれらケーブルにより補強されたファブリックとの間の耐久性の最善の妥協点が見出されるのは、かかるモジュラス範囲内である。

【0075】

III.本発明の実施形態の実例

III−1.使用するワイヤの性状及び特性

以下の試験において、例えば図1及び図2に示されていて、真鍮で被覆された細い炭素鋼ワイヤで形成された1+6構造及び2+7構造の層状ケーブルを用いた。

炭素鋼ワイヤを公知の仕方で調製し、例えば、機械ワイヤ(直径5〜6mm)から始まり、先ず最初に、かかる機械ワイヤを圧延及び(又は)引き抜きによりほぼ1mmの中間直径まで加工硬化させた。

【0076】

本発明のケーブルC−I(“F−I”で示されたワイヤ)に用いられたスチールは、超高強度タイプ(「超高引張(Super High Tensile)」につきSHTと呼ばれる)の炭素鋼であり、この炭素含有量は、約0.92%であり、約0.2%のクロムを含み、残部は、鉄及びスチール製造法と関連した通常の避けられない不純物で構成されていた。

【0077】

コントロールケーブルC−II(“F−II”で示されたワイヤ)について用いられたスチールは、高強度タイプ(「高引張(High Tensile)」についてHTと呼ばれている)の炭素鋼であり、この炭素含有量は、約0.82%であり、約0.5%のマンガンを含みむ(残部は、鉄及び不純物で構成されている)。

【0078】

中間直径のワイヤは、脱脂及び(酸洗い)処理を受け、その後、これらを変形させる。真鍮の被膜をこれら中間ワイヤに被着させた後、「最終」加工硬化と呼ばれる作業を、例えば、水性乳濁液又は分散液の形態をした絞り成形用潤滑剤で湿式媒体中で冷間絞り成形することにより各ワイヤに対して行う(即ち、パテンティングの最終熱処理後)。

【0079】

このようにして引き抜いたスチールワイヤは、以下の直径及び機械的性質を有していた。

【0080】

【表1】

【0081】

ワイヤを包囲している真鍮の被膜は、非常に小さい厚さのものであり、1マイクロメートルよりも著しく小さく、例えば、0.15〜0.30μm台であり、これは、スチールワイヤの直径と比べて無視できる。当然のことながら、ワイヤのスチールの組成は、その別の要素(例えば、C、Cr、Mn)の観点においては、出発材料のワイヤのスチールの組成と同一であった。

【0082】

III−2.ケーブルの製造

次に、これらワイヤをC−I,C−IIで示された互いに異なる円筒形層状ケーブルの形態に組み立て、これらの構成及び機械的性質は、表2に記載されている。

【0083】

【表2】

【0084】

したがって、図1に示す1+6ケーブルは、全部で7本のワイヤF−Iで形成されている。このケーブルは、ゴムで被覆された(層C2のワイヤを定位置に配置する前に押し出しヘッドを介して被着された)このワイヤを有する層C1を有し、この層C1は、6本のワイヤの円筒形外側層と接触状態にあり、これら6本のワイヤはそれ自体、ピッチp2でコアに螺旋をなして(S方向に)一緒に巻き付けられている。ゴムシースはこの場合、コアワイヤと層C2のワイヤとの間の隙間の全体又は事実上全体を埋めている。本発明のこのケーブルは、コンパクトなタイプのものであり、即ち、その層C2には未硬化(非架橋)状態であってもゴムにより外部から侵入できない。

【0085】

図2に示す2+7ケーブルは、全部で9本のワイヤF−IIで形成されている。このケーブルは、ピッチP2で螺旋をなして(S方向)一緒に巻き付けられた2本のワイヤの内側層C1を有し、この内側層は、7本のワイヤの円筒形外側層と接触状態にあり、これら7本のワイヤはそれ自体、ピッチp2でコアに螺旋をなして(S方向に)一緒に巻き付けられている。このケーブルは、本発明のケーブルC−Iと比較して、非常に通気されており、コンパクトさの低いものであり、ゴムが無い。

【0086】

本発明のケーブルのシージングゴムを構成するエラストマー配合物(天然ゴム及びカーボンブラックを主成分とする)は、ケーブルC−Iが以下の試験において補強しようとしているゴムベルトプライの処方と同一の処方を有している。

【0087】

III−3.タイヤの耐久性

次に、層状ケーブルC−I及びC−IIをカレンダー掛けにより、大型車用ラジアルタイヤのベルトプライの製造に従来用いられている補強充填材として天然ゴム及びカーボンブラックを主成分とする公知の組成物で形成された複合ファブリック中に組み込んだ。この組成物は、本質的に、エラストマー及び補強充填材(カーボンブラック)に加えて、酸化防止剤、ステアリン酸、エキステンダー油、定着剤としてのナフテン酸コバルト、及び最後に、加硫系(硫黄、促進剤、ZnO)を含む。

【0088】

これらケーブルにより補強された複合ファブリックは、2つの目の細かいゴム層で形成されたゴムマトリックスを有し、これらゴム層は、ケーブルの各側に重ね合わされ、これらの厚さは、それぞれ、0.5mm(ケーブルC−I)又は0.8mm(ケーブルC−II)である。カレンダー掛けピッチ(ゴムファブリック中のゴムの布設ピッチ)は、1.3mm(ケーブルC−I)又は2.8mm(ケーブルC−II)であった。

【0089】

サイズ11R22.5 XZEの大型車用タイヤ(P−I及びP−IIで示されている)に関する2つの一連の走行試験を行い、各一連の走行試験において、走行を目的とするタイヤもあれば、新たなタイヤに対して剥皮を目的とするものがあった。

本発明のケーブルC−Iにより補強されたタイヤP−Iは、本発明のタイヤであった。ケーブルC−IIにより補強されたタイヤP−IIは、先行技術のコントロールタイヤであり、これらの承認されている性能により、これらタイヤは、この試験に関し選択肢としてのコントロールを構成する。

【0090】

したがって、タイヤP−I,P−IIは、これらのベルト6を補強する2層ケーブルを除き互いに同一であった。

【0091】

これらのクラウン補強材又はベルト6は、特に、それ自体知られている仕方で、65°に傾けられた金属ケーブルで補強され、2枚の重ね合わされた交差「実働プライ」により包囲された2枚の三角形分割ハーフプライで形成されている。これら実働プライを互いに対して実質的に平行に配置されると共に26°(半径方向内側プライ)及び18°(半径方向外側プライ)だけ傾斜した上述の金属ケーブル(それぞれC−I,C−II)で補強されている。2枚の実働プライを更に、18°だけ傾斜した従来型の弾性金属ケーブル(高伸び率)で補強した保護プライで被覆されている。指示した傾斜角は全て、中間周方向平面に対して測定されている。

【0092】

これらタイヤは、これらタイヤに(自動転動機械で)非常に強力なコーナリング及びショルダーゾーン内のこれらクラウンブロックの強力な圧縮のシーケンスを加えることにより、過負荷条件下において、「割裂(ベルトプライの端部の分離)」と呼ばれている現象に対するこれらの耐性を試験するようになった厳しい走行試験を受けるよう構成した。試験をタイヤの強制破壊が生じるまで実施した。

【0093】

この場合、本発明のケーブルにより補強されたタイヤP−Iは、これに課された非常に厳しい走行条件下において、明らかに向上した耐久性を示し、即ち、平均走行距離は、更に既に優れた性能を示したコントロールタイヤと比較して、35%増大した。

【0094】

非疲労状態のケーブルC−I,C−IIに新品のタイヤからの取り出し後、更に、ケーブルを1分間に通る空気の量(単位cm3)を測定することにより(平均10回の測定)セクションI−1に記載した通気度試験を更に行った。

【0095】

以下の表3は、得られた結果を平均空気流量(平均10回の試験−コントロールケーブルについては相対ユニットベースを100として)及びゼロの空気流量に対応した試験回数の観点で示している。

【0096】

【表3】

【0097】

本発明のケーブルC−Iは、その特定の構造及び現場でのそのゴム引きを考慮して、通気度が、事実上ゼロ(空気の平均流量がゼロ又は事実上ゼロ)なので格段に低く、その結果、ゴムによる侵入量が多いタイヤであった。

【0098】

最後に、付着性試験の示すところによれば、耐腐食性が著しく向上し、コントロールケーブルC−IIと比較して本発明のケーブルC−Iでは100〜150%に達する場合のある改善結果が得られた。

【0099】

結論として、本発明のケーブルにより、圧縮下における疲労強度及び(又は)耐腐食性、特に、大型車用タイヤのベルトにおいて割裂現象に対する耐性を著しく向上させることができる。

【0100】

当然のことながら、本発明は、上述の実施形態の実例には限定されない。

【0101】

かくして、例えば、本発明のケーブルを非円形断面のワイヤ、例えば、塑性変形されたワイヤ、特に、実質的に長円形又は多角形断面、例えば、三角形断面、正方形断面又は矩形断面のワイヤで形成してもよい。

【0102】

しかしながら、工業的実施可能性、コスト及び総合性能の理由で、本発明を単一の従来型直線状コアワイヤ、即ち、円形断面のコアワイヤで具体化することが好ましい。

【0103】

コアC0も又、円形断面のものであるにせよそうでないにせよいずれにせよ、予備成形ワイヤ、例えば、起伏した又は螺旋状ワイヤ又はコルク栓抜き状のワイヤ又は螺旋又はジグザグの形状にねじられたワイヤで作ってもよい。かかる場合、当然のことながら、コアの直径d1は、コアワイヤを包囲した想像上の回転筒体の直径(バルクの直径)を表すが、コルクワイヤそれ自体の直径(又はその断面が円形でない場合、任意他の横方向寸法)ではないことは理解されるべきである。

【0104】

本発明は又、マルチストランドスチールケーブル(「マルチストランドロープ」)に関し、その構造は、少なくとも、基本的ストランドとして、本発明の層状ケーブルを含む。

【符号の説明】

【0105】

1 タイヤ

2 クラウン

3 サイドウォール

4 ビード

6 ベルト

7 カーカス補強材

10 コアワイヤ

11 ゴムシース

12 ワイヤ

【特許請求の範囲】

【請求項1】

1+N構造の2つの層(C1,C2)を有し、該1+N構造の2つの層(C1,C2)は、ゴム引きされ、直径d1の単一コアワイヤから成るコア又は内側層(C1)及び前記内側層(C1)にピッチp2で螺旋をなして一緒に巻き付けられた直径d2のN本のワイヤの飽和外側層(C2)を有するコンパクトな金属ケーブルにおいて、前記層状ケーブルは、

以下の特徴(d1、d2、p2の単位は、mm)、即ち、

− 0.15<d1<0.50

− 0.15<d2<0.50

− 8<p2<25

を有し、前記コアワイヤは、架橋可能なまたは架橋されたジエン系ゴムのシースで包囲され、前記ジエン系ゴムは、前記コアワイヤと前記外側層C2の前記ワイヤとの間の隙間を少なくとも部分的に埋めている少なくとも1つの層状ケーブルを基本的ストランドとして含むマルチストランドロープ。

【請求項2】

前記ゴムシースのジエンエラストマーは、ポリブタジエン、天然ゴム、合成ポリイソプレン、ブタジエンコポリマー、イソプレンコポリマー及びこれらエラストマーの混合物から成る群から選択される、請求項1記載のマルチストランドロープ。

【請求項3】

前記ジエンエラストマーは、天然ゴムである、請求項2記載のマルチストランドロープ。

【請求項4】

前記ゴムシースは、補強充填材としてカーボンブラックを含む、請求項1〜3のうちいずれか一に記載のマルチストランドロープ。

【請求項5】

前記ゴムシースは、架橋状態では、10%伸び率における割線引張モジュラスE10が、5〜25MPaである、請求項1〜4のうちいずれか一に記載のマルチストランドロープ。

【請求項6】

前記層状ケーブルは、以下の特徴(d1及びd2の単位は、mm)、即ち、

− 0.15<d1<0.50

− 0.25<d2<0.40

− 0.6<(d1/d2)<1.25

を有する、請求項1〜5のうちいずれか一に記載のマルチストランドロープ。

【請求項7】

前記層状ケーブルは、以下の特徴(d1及びd2の単位は、mm)、即ち、

−0.20<d1<0.48

−0.25<d2<0.40

−0.8<(d1/d2)<1.2

を有する、請求項6記載のマルチストランドロープ。

【請求項8】

p2は、10〜20mmである、請求項1〜7のうちいずれか一に記載のマルチストランドロープ。

【請求項9】

p2は、14〜18mmの範囲内にある、請求項8記載のマルチストランドロープ。

【請求項10】

前記層C2は、6本又は7本のワイヤから成る、請求項1〜9のうちいずれか一に記載のマルチストランドロープ。

【請求項11】

前記コアワイヤを包囲している前記ゴムシースは、0.01mm〜0.10mmの最小厚さを有する、請求項1〜10のうちいずれか一に記載のケーブル。

【請求項12】

請求項1〜11のうちいずれか一に記載のマルチストランドロープで補強されたタイヤ。

【請求項1】

1+N構造の2つの層(C1,C2)を有し、該1+N構造の2つの層(C1,C2)は、ゴム引きされ、直径d1の単一コアワイヤから成るコア又は内側層(C1)及び前記内側層(C1)にピッチp2で螺旋をなして一緒に巻き付けられた直径d2のN本のワイヤの飽和外側層(C2)を有するコンパクトな金属ケーブルにおいて、前記層状ケーブルは、

以下の特徴(d1、d2、p2の単位は、mm)、即ち、

− 0.15<d1<0.50

− 0.15<d2<0.50

− 8<p2<25

を有し、前記コアワイヤは、架橋可能なまたは架橋されたジエン系ゴムのシースで包囲され、前記ジエン系ゴムは、前記コアワイヤと前記外側層C2の前記ワイヤとの間の隙間を少なくとも部分的に埋めている少なくとも1つの層状ケーブルを基本的ストランドとして含むマルチストランドロープ。

【請求項2】

前記ゴムシースのジエンエラストマーは、ポリブタジエン、天然ゴム、合成ポリイソプレン、ブタジエンコポリマー、イソプレンコポリマー及びこれらエラストマーの混合物から成る群から選択される、請求項1記載のマルチストランドロープ。

【請求項3】

前記ジエンエラストマーは、天然ゴムである、請求項2記載のマルチストランドロープ。

【請求項4】

前記ゴムシースは、補強充填材としてカーボンブラックを含む、請求項1〜3のうちいずれか一に記載のマルチストランドロープ。

【請求項5】

前記ゴムシースは、架橋状態では、10%伸び率における割線引張モジュラスE10が、5〜25MPaである、請求項1〜4のうちいずれか一に記載のマルチストランドロープ。

【請求項6】

前記層状ケーブルは、以下の特徴(d1及びd2の単位は、mm)、即ち、

− 0.15<d1<0.50

− 0.25<d2<0.40

− 0.6<(d1/d2)<1.25

を有する、請求項1〜5のうちいずれか一に記載のマルチストランドロープ。

【請求項7】

前記層状ケーブルは、以下の特徴(d1及びd2の単位は、mm)、即ち、

−0.20<d1<0.48

−0.25<d2<0.40

−0.8<(d1/d2)<1.2

を有する、請求項6記載のマルチストランドロープ。

【請求項8】

p2は、10〜20mmである、請求項1〜7のうちいずれか一に記載のマルチストランドロープ。

【請求項9】

p2は、14〜18mmの範囲内にある、請求項8記載のマルチストランドロープ。

【請求項10】

前記層C2は、6本又は7本のワイヤから成る、請求項1〜9のうちいずれか一に記載のマルチストランドロープ。

【請求項11】

前記コアワイヤを包囲している前記ゴムシースは、0.01mm〜0.10mmの最小厚さを有する、請求項1〜10のうちいずれか一に記載のケーブル。

【請求項12】

請求項1〜11のうちいずれか一に記載のマルチストランドロープで補強されたタイヤ。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2011−179160(P2011−179160A)

【公開日】平成23年9月15日(2011.9.15)

【国際特許分類】

【出願番号】特願2011−48825(P2011−48825)

【出願日】平成23年3月7日(2011.3.7)

【分割の表示】特願2007−524257(P2007−524257)の分割

【原出願日】平成17年8月1日(2005.8.1)

【出願人】(599093568)ソシエテ ド テクノロジー ミシュラン (552)

【出願人】(508032479)ミシュラン ルシェルシュ エ テクニーク ソシエテ アノニム (499)

【Fターム(参考)】

【公開日】平成23年9月15日(2011.9.15)

【国際特許分類】

【出願日】平成23年3月7日(2011.3.7)

【分割の表示】特願2007−524257(P2007−524257)の分割

【原出願日】平成17年8月1日(2005.8.1)

【出願人】(599093568)ソシエテ ド テクノロジー ミシュラン (552)

【出願人】(508032479)ミシュラン ルシェルシュ エ テクニーク ソシエテ アノニム (499)

【Fターム(参考)】

[ Back to top ]