基材の表面を高疎水性にする、基材の表面処理方法

本発明は、基材に高疎水性を付与するために基材の表面を処理する方法に関する。さらに詳細には、上記方法は、基板の処理中に、低い表面エネルギーを有するが異なる鎖長を有する2つの異なる種類の有機シラン分子の自発的に生じる相分離を利用する。これらのドメイン(domain)とマトリクス(matrix)構造の高さ差から生じ、相分離され低い表面エネルギーを有する長い有機シラン分子及び短い有機シラン分子により形成された表面粗度は、それぞれロータス効果(Lotus effect)の超疎水性を再現する。このように、上記方法は上記基板を高疎水性とすることができる。最後に、基板の表面を高疎水性にする、上記基板表面の処理方法は、高疎水性の表面が、CF3基を官能基として有する有機シランと上記有機シランより炭素鎖長が短くCH3基を官能基として有する有機シランとを使用して、化学気相蒸着によって混合自己組織化単分子膜を形成することにより得られることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、基材に高疎水性を付与するために基材の表面を処理する方法に関する。さらに詳細には、上記方法は、基板の処理中に、低い表面エネルギーを有するが異なる鎖長を有する2つの異なる種類の有機シラン分子の自発的に生じる相分離を利用する。これらのドメイン(domain)とマトリクス(matrix)構造の高さ差から生じ、相分離され低い表面エネルギーを有する長い有機シラン分子及び短い有機シラン分子により形成された表面粗度は、それぞれロータス効果(Lotus effect)の超疎水性を再現する。このように、上記方法は上記基板を高疎水性とすることができる。

【背景技術】

【0002】

現在では、与えられた表面の高疎水性(あるいは、低い表面エネルギー)は、可能であれば上記表面の必須の特性である。関心のある表面は、湿度がゼロである特殊な環境下でないならば、水滴が上記表面に吸着され、不連続的なあるいは連続的な水分の膜、さらには、薄い水膜を形成する。外部の汚染物質は、このように形成された膜に高度に吸着され、後の表面洗浄を不可にすると考えられる。なぜなら、水膜が蒸発した後には、蒸発過程から誘発された毛細管引力によりさらに上記表面に密着するためである。

【0003】

このような現象は、雨が降った後の、建物や自動車のガラス窓又は車体上のホコリを見ると、容易に理解される。この場合に、表面が高疎水性であれば、その表面は水滴で濡れずに転がり落ち、その後防汚性を帯び、表面についていた汚染物質は、表面を過ぎて行く水滴に吸着されて除かれる(自己洗浄効果(self-cleaning effect))。この他にも高疎水性は、日常生活において用いられる生活用品/家電製品の表面から半導体素子あるいは電子部品/回路、酸化防止表面処理、抗生物付着(antibiofouling)用表面処理、超小型電子精密機械(MEMS)などにも必然的に要求される。

【0004】

一般に、高い疎水性を具現するためには、マイクロメーター及びナノメートル水準での、複合された表面粗度が必要である。換言すれば、単純に低い表面エネルギーを有する有機固体表面だけでなく、「空気との界面」を備えることによって、その部分の表面エネルギーが0になるに伴い、水の濡れ性を最小化するということである。物理−化学的(physicochemical)な側面でも、空気との界面を備えた高い粗度の表面あるいは多孔性表面において水が実際的に接触する面積が極めて低くなる。このような場合、水が表面に吸着するための水の表面積の増加量に比べて、得られるエネルギー増加量が極めて低くなることによって、水の濡れが自発的に起こらず、広がるよりは水滴の形態を維持しつつ表面の疎水性を見せる。このような関係は、表面粗度と水の接触角に対する関係を示すウェンツェル(Wenzel)の公式を、空気との界面と、別の表面(1)とがある割合で共存する不均質な表面に対する水の接触角を説明するカシー(Cassie)の公式に含めた下記数式1によっても説明できる。

【0005】

[数式1]

cosθA=rf1cosθ1−f2

【0006】

ここで、θAは空気との界面が共存する表面での水の見かけの接触角(apparent contact angle)、rは実際の表面積と投影表面積との比率(ウェンツェル粗度、>1)、f1は空気との界面ではない別の表面の表面全体に対する比率(<1)、θ1は粗度のない滑らかな表面1での水の接触角、f2は空気との界面の表面全体に対する比率(=1−f1)を示す。

【0007】

しかしながら、上記のように表面粗度のある表面を具現するために、従来の技術の場合、激しいプラズマ処理、フォトリソグラフィ、鋳造、機械的な加工などの時間消耗的で、工程が複雑で、かつ付帯費用が多くかかる方法が使用される。そして、表面エネルギーの低い高価の合成物質の追加的な吸着工程が必須である。また、粒子を含むコーティングをする場合には、コーティング液と粒子との間の結合力を相対的に低い分子間ファン・デル・ワールス(van der Waals)力のみに依存することによって、コーティングの耐摩耗性が低下し、基材の表面からコーティング層が剥げるという問題がある。このような問題のため、高疎水性表面の自己洗浄能力でも洗浄されない粉塵のサイズの有機汚染物質が表面を汚染した場合には、機械的な摩擦による表面洗浄が不可能になる。結果として、表面の高疎水性が汚染物質により時間が過ぎるにつれて顕著に減少するようになる。

【0008】

上述のように、上述のような従来技術は、技術的な複雑さ、低い生産効率、低い耐熱性、耐化学性、耐久性及び耐摩耗性などの点で不利であるため、より簡単な工程により、従来技術の不利や限界を克服するために要求される、上記特性を有する高疎水性表面の新しい処理及び製造方法が求められている。

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は、上記の問題点を解決するためになされたものであって、本発明の目的は、簡便で高效率的に高疎水性の表面を製造する方法を提供し、また防汚性、耐熱性、耐化学性、耐摩耗性及び耐久性などの表面特性を要求する分野に適用可能な、基材の表面を高疎水性処理する表面処理方法を提供することにある。

【0010】

本発明の上記及び別の目的と特徴は、好ましい実施の形態を説明した下記の記載によりさらに明確になる。

【課題を解決するための手段】

【0011】

本発明の上記目的は、基材に表面を提供し、基材の表面を高疎水性にして、上記基材の表面処理する方法であって、CF3基を官能基として有する有機シランと上記有機シランより炭素鎖長が短くCH3基を官能基として有する有機シランとを使用して、化学気相蒸着によって混合自己組織化単分子膜を形成することによって高疎水性の表面を得ることを特徴とする、表面処理方法により達成される。

【0012】

ここで、上記基材は、石英(quartz)、シリコンウェハ(silicon wafer)、ガラス、セラミック、ガラス−セラミック、無機金属酸化物又は活性化されたプラスチック及びそれらのフィルムであることを特徴とする。

【0013】

好ましくは、上記方法は、上記CF3基を官能基として有する有機シランと上記CH3基を官能基として有する有機シランとの表面結合過程から自発的に生じる相分離を介してロータス効果を具現することによって高疎水性を達成することを特徴とする。

【0014】

好ましくは、上記方法は、上記CF3基を官能基として有する有機シランの化学式は、F3C(CF2)a(CH2)bSiX3で、ここで、aは5〜20、bは2〜5、Xは加水分解が可能なクロライド、メトキシ又はエトキシであり、上記CH3基を官能基として有する有機シランの化学式は、H3C(CH2)cSiX3で、ここで、cは7〜23、Xは加水分解が可能なクロライド、メトキシ又はエトキシであることを特徴とする。

【0015】

好ましくは、上記方法は、上記CF3基を官能基として有する有機シランの炭素鎖と、上記CH3基を官能基として有する有機シランの炭素鎖と、の間の炭素数の差が2以上であり、上記混合自己組織化単分子膜中の上記各有機シランからなる相の高さの差が高疎水性をもたらすことを特徴とする。

【0016】

好ましくは、上記方法は、上記有機シランの上記基材に対する結合を強化するために、上記化学気相蒸着後に硬化工程をさらに備えることを特徴とする。

【0017】

さらに好ましくは、上記方法は、上記有機シランにより生じる表面粗度のRMS(二乗平均平方根)値が0.5nm〜1nmであることを特徴とする。

【発明の効果】

【0018】

本発明によれば、2種類の疎水性/高疎水性官能基と炭素鎖長の異なる有機シランとを使用して、水酸基のような有機シランと反応できる反応部位を有した基材に自然な/自発的な表面結合と相分離とを介して表面粗度が得られる。このようにして得られる粗度を有した疎水性表面は、ロータス効果を有し、高疎水性である。したがって、このような高疎水性表面は、必然的に防汚性特徴を有し、また有機シランの使用により耐熱性、耐摩耗性耐久性及び耐化学性など、従来の高疎水性表面処理方法では達成されない、コーティングにおける優れた効果を有する。

【0019】

本発明の特徴及び有利な効果は、添付図面を参照して記載された好ましい実施の形態の下記の記載により明確になるであろう。

【図面の簡単な説明】

【0020】

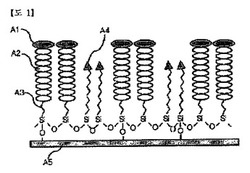

【図1】本発明による混合自己組織化単分子膜の概念図である。

【図2】本発明による実施例(左側の写真)と比較例(右側の写真)とに応じた疎水性表面の接触角写真である。

【図3】本発明による実施例(A8)と比較例(A9)とに応じた表面の摩擦力原子間力顕微鏡のイメージ図である。

【発明を実施するための形態】

【0021】

以下、本発明の実施の形態と図面を参照して、本発明を詳細に説明する。これらの実施の形態は、単に本発明をさらに具体的に説明するために例示的に提示したものに過ぎず、本発明の範囲がこれらの実施の形態により制限されないことは、当業界における通常の知識を有するものにとって自明である。

【0022】

まず、図1は、過フルオロアルキルシランとそれより炭素鎖長がより短いアルキルシランの化学気相蒸着法による表面処理過程において自発的に生じた相分離により生じたドメイン(domain)とマトリクス(matrix)構造をなした混合自己組織化単分子膜の概念図(有機シラン同士で結合するか、又は基材と結合して生じたSi−O結合は、2−Dに単純化する)である。図2は、本発明の実施例による疎水性表面の接触角写真(左側の写真)と比較例による疎水性表面の接触角写真(右側の写真)であって、ここで接触角は、水が入っているシリンジ(syringe)の針が水滴に刺さっている状態で測定した。図3は、本発明の実施例による表面の摩擦力原子間力顕微鏡のイメージA8(左側のイメージ)と比較例による表面の摩擦力原子間力顕微鏡のイメージA9(右側のイメージ)である。

【0023】

本発明による基材の表面を高疎水性にする、上記基材の表面処理方法は、基材に結合して上記基材の表面が高疎水性となるようにする表面処理することに関するものであって、CF3基を官能基として有する有機シランと該有機シランより炭素鎖長が短くCH3基を官能基として有する有機シランとを使用して、化学気相蒸着法(Chemical Vapor Deposition)で混合自己組織化単分子膜(Mixed Self-Assembled Monolayer)を形成することによって、高疎水性の表面を得ることを特徴とする。

【0024】

本発明による基材の表面を高疎水性にする、上記基材の表面処理方法は、末端の官能基や炭素鎖の構成分子の種類が異なり、炭素鎖長が異なる2種類の有機シラン(organosilane)が基材に反応し、コーティングされる際に自発的な相分離を介して疎水性がさらに優れたCF3とCF2とからなる有機シランがドメイン(domain)あるいは島(island)を形成し、CH3とCH2とからなる有機シランがより薄い厚さにマトリクス(matrix)を形成することによって、低い表面エネルギー成分と高い表面粗度とを含むロータス効果(Lotus effect)を達成して、高疎水性を達成することである。特に、基材と化学的共有結合をする有機シランを使用することにより、高疎水性と防汚性の他に耐久性、耐摩耗性、耐熱性、耐化学性にも優れたコーティングを具現することができる(図1)。

【0025】

本発明による基材の表面を高疎水性にする、上記基材の表面処理方法において、上記表面処理される基材は、石英(quartz)、シリコンウェハ(silicon wafer)、ガラス、セラミック、ガラス−セラミック、無機金属酸化物又は活性化されたプラスチック及びそれらのフィルム、その他酸化された表面に有機シランと脱水縮合反応が可能なように水酸基(hydroxyl)が存在すればよい。表面処理の特性や効率を上げるためには、基材をプラズマ処理、UV照射、ピラニア(piranha)溶液(H2SO4/H2O2=70/30v/v)処理などで追加的な酸化工程に通すことも可能である。

【0026】

基材の高疎水性表面処理あるいはコーティングのために用いられる、本発明による2種類の有機シランは、容易に求められる汎用のものであって、前者の有機シラン(OS1)は、直鎖状のフルオロアルキルシランである。化学式は、以下のように示される。

F3C(CF2)a(CH2)bSiX3

ここで、aは5〜20、bは2〜5、Xは加水分解が可能なクロライド、メトキシ又はエトキシである。aとbとの和が7以下である場合、シラン分子間のファン・デル・ワールス(van der waals)結合力が低下して、自己組織化単分子膜内の分子の密集度が低下し、表面の高い疎水性や耐熱性及び耐久性が減少するようになる。末端のCF3は、表面処理された後に最も外側に露出して表面特性を決定する官能基であって、このようなシランの場合、表面エネルギー値が11mJ/m2程度を示す。シランの反応基であるXは、加水分解されて水酸基に置換され、置換された水酸基は、基材表面の水酸基と脱水縮合反応して強力な−Si−O−のシロキサン結合を有するようになる。また、3つのX基の種類が互いに異なる場合には、各分子が水酸基への置換率又は反応性に大きな差を見せながら体系的に単分子膜を形成するのではなく、3次元的に複雑でかつ荒い構造を構築しつつ互いに結合するようになる。このような場合、官能基もまた最も外側に全て露出せず、一部は、この構造内に埋められるようになり、かつ高疎水性も低下し、他の特性も低下する。

【0027】

後者のシラン(OS2)は、以下のような化学式を有する直鎖状の構造のアルキルシランである。

H3C(CH2)cSiX3

ここで、cは7〜23であり、Xは加水分解が可能なクロライド、メトキシ又はエトキシである。XはOS1と同じ理由で1種類の基に統一されることが好ましい。cが7以下である場合には、基材に結合される分子の炭素鎖間のファン・デル・ワールス(van der waals)結合力の不足で鎖が完全に伸び(fully extended)ずに、基材面に横たわるか、曲げられる場合が生じる。この場合、分子の表面結合の密集度が低下するにつれて、分子膜上の水が分子膜間にある程度侵入しつつ、基材の結合されない高親水性水酸基を感知し影響を受けるようになり、これにより疎水性特性が低下する。結局、OS2は、水と直接的に接触しないが、基材のOS1と反応しない高親水性水酸基と結合して、基材を水から効果的に遮蔽させ、OS1が相分離されつつ島(island)あるいはドメイン(domain)構造を有するようにするのに重要な役割を果たす。OS2が高さ方向においてOS1と段差を有しつつマトリクスを形成するためには、OS1より炭素鎖において炭素数差が少なくとも2以上にならなければならない。ここで、官能基であるCH3の表面エネルギーは、21mJ/m2程度である。

【0028】

上記2つの有機シランは、化学気相蒸着法によって、酸化された基材に吸着/基材と反応結合をするようになる。このとき、フルオロ基を含む炭素鎖を有しその鎖長がより長いOS1の場合、OS1の相互分子間のファン・デル・ワールス(van der waals)力又は結合力が、アルキル基のみを有しその鎖長がより短いOS2より強いため、優先的に同一分子を引きつけてドメイン構造の島を形成するようになる。その過程の間にOS2は、そのドメイン構造の間を満たしつつマトリクスを形成する。このように、有機シランの自発的な単分子膜を形成する特性に2つの異なる種類の有機シランの基材への吸着速度/反応速度の差を利用することにより容易で自然な相分離が可能になる。すなわち、上記2つのシランは、分子間の相互作用力の差により基材との結合過程で自発的な微細な相分離を起こすようになり、結局、シランの炭素鎖長がより長い、フルオロ化された有機シランが、ドメイン(domain)あるいは島(island)を形成しつつ、アルキルシランに比べて自然にあるいは選択的に突出するようになる。これは、高い表面粗度(surface roughness)と低い表面エネルギー(surface energy)との組み合わせによる超疎水性(superhydrophobicity)の特性を有するロータス効果(Lotus effect)を、従来のこのような効果を奏するために用いられる新しい有機物合成、高い表面粗度や多孔性構造体の製造、マスク工程、粒子の投入、エネルギー線の照射などのような人為的な追加工程がなくても、自然に/自発的に高疎水性コーティング表面を具現できるようになる。

【0029】

また、本発明では、処理された基材は、必要によって追加的な熱硬化工程を介してシランと基材との間の結合力を強化することもできる。硬化に対する好ましい温度は、常温から170℃程の範囲で可能であり、通常は、80℃から150℃の範囲である。温度が上がるほど、硬化に必要な時間は減少する。略80℃では5時間程度、170℃では1時間程度が好ましい。そして、さらに確実な単分子膜を得るためには、物理的に吸着されて複合層(multilayer)を形成するシラン分子は、一般有機溶媒(ヘキサン、トルエン、アルコール、アセトン等)を利用して洗い落とすか、又は有機溶媒に浸した後、超音波洗浄器(ultrasonicator)を使用して除去することができる。

【0030】

本発明による基材の表面を高疎水性にする、上記基材の表面処理方法において、上記有機シランにより生じる表面粗度のRMS(二乗平均平方根)値が0.5nm〜1nmであることを特徴とする。RMS値が0.5nm未満である場合は、空気との界面を含む表面粗度の効果を具現することができないから疎水性が低下し、1nm超過である場合は、混合自己組織化単分子膜が単分子層を形成するのではなく、まばらな複合層(multilayer)を形成するようになって、分子間の結合力や凝集力が低下しつつ、耐久性、耐化学性、耐摩耗性、耐熱性の特性が低下するためである。

以下、実施例と比較例にて本発明をさらに詳細に説明する。

【実施例】

【0031】

(実施例)

高疎水性表面処理のための基材として、シリコンウェハ(silicon wafer)(5cm×5cm)を使用した。表面の有機汚染物質の除去及び水酸基の活性化のために、上記ウェハをピラニア(piranha)溶液(H2SO4/H2O2=70/30 v/v)に30分程度浸した後に取り出して、これを脱イオン水(DI water)で十分に洗い流した後に、窒素ガスを吹付けて乾燥させた。本実施例に使用された2種類の有機シランは、CF3(CF2)10(CH2)2SiCl3(FTCS)とCH3(CH2)9SiCl3(DTCS)である。ミネラルオイル(mineral oil)3gに上記2つの有機シラン200μlずつを入れて十分にかき回した後、混合物をデシケーター(desiccator)に入れて真空ポンプを使用して10mTorrを維持しつつ、溶液中に含まれている気泡を除去した。気泡を予め除去せずに直ちに化学気相蒸着を実行すると、圧力が低下するにつれて、気泡が急激に沸くようになり、それにより、有機シラン分子の不規則的で不均一な気化がコーティング膜の質に悪影響を及ぼすおそれがある。このために、予め溶液から気体を抜き(degas)、その後に真空状態を開放し、前記溶液の表面に対して、ピラニア(piranha)溶液で洗浄されたシリコンウェハの面(表面処理されるべき面)を向けるように、ひっくり返した状態で、チャンバー(chamber)中に付けて置く。チャンバーがその後に再度真空状態にされ、10mTorrを維持された状態で、1時間程度蒸着を行った。表面処理されたシリコンウェハをオーブンに入れて80℃で5時間程度硬化させた。シリコンウェハをヘキサン溶媒に入れて超音波洗浄機を使用して2分程度洗浄して、シリコンウェハ上に物理的に吸着されている可能性のある有機シラン分子を除去した。そして、シリコンウェハに窒素ガスを吹付けて乾燥させた。

【0032】

(比較例)

比較例では、実施例と同様の方法で、ピラニア(piranha)溶液で洗浄されたシリコンウェハに、CF3(CF2)10(CH2)2SiCl3のみを使用して化学気相蒸着を行った。また、硬化及び超音波洗浄も、実施例のように行った。

【0033】

【表1】

【0034】

上記FTCSとDTCSとで混合自己組織化単分子膜を形成した場合には、FTCS単独で形成された単分子膜より、水の接触角が高かった(図2)。混合単分子膜の場合、官能基の表面エネルギーが11と21mJ/m2でFTCSを単独に使用する場合と同一又はそれより高いにもかかわらず、より低い表面エネルギー特性を見せるということは、2つの有機シランの相分離によるロータス効果があることを間接的に示している。

【0035】

また、CF3のみで表面処理された場合(図2、右側の写真)、表面摩擦が高いため一般的に接触角ヒステリシス(前進(advancing)接触角と後退(receding)接触角との差)がより高く出る。こうした理由でフルオロのみで表面処理された場合、疎水性は高いが水滴の接触角のヒステリシスが大きいことによって、水滴が重力によって転がり落ちつつ表面の異物をつけて共に落ちる洗浄効果を出し難い。しかしながら、混合単分子膜のように(図2、左側の写真)、接触角ヒステリシスが大きく減少するに伴い、自己洗浄効果が得られ、防汚性が向上する。

【0036】

また、表面にある他の成分についてさらに感度よく反応する摩擦力原子間力顕微鏡のイメージにおいて、摩擦力がより高いCF3官能基によって形成されたドメイン(domain)が、より明るい島として示されている(摩擦力:CF3>CH3、CF3は相対的により明るい色で示される)(図3−A8)。しかしながら、CF3のみからなる比較例の場合には、相対的な差がないため、特別な明度の差がなく、均一な明度が示された(図3−A9)。表面粗度や段差を示す地形的(topographic)原子間力顕微鏡のイメージでは、その段差が少ないため、大きな差が示されなかった。このように、2つの有機シランの表面反応過程から自発的に生じる相分離を介して、通常のフルオロ基を使用する場合の疎水性よりさらに高い疎水性の表面を具現できるようになる。

【0037】

したがって、本発明によれば、簡便で、かつ效率的な方法で、高疎水性の表面を製造する方法が提供され、さらに、上記方法は、防汚性、耐熱性、耐化学性、耐摩耗性及び耐久性などの表面特性を要求する分野にも適用が可能であるという効果を有する。特に、このような耐熱性、耐化学性、耐摩耗性及び耐久性を有した高疎水性表面は、単純な防汚性の特性を要求する分野の他にも、高分子薄膜やその他の有機物質の低い表面エネルギーを有する表面上において外部の追加的な熱的、化学的、機械的な因子に対する挙動の研究(及び関連分野)にも有用に適用されうる。

【0038】

以上説明した本発明は、前述した実施の形態及び添付図面によって限定されるものではなく、本発明の技術的思想を外れない範囲内で種々の置換、変形及び変更が可能であることは本発明の属する技術分野で通常の知識を有する者に明らかなことである。

【符号の説明】

【0039】

A1・・・CF3官能基、A2・・・CF2分子、A3・・・CH2分子、A4・・・CH3官能基、A5・・・表面に水酸基を含んで表面処理された基材。

【技術分野】

【0001】

本発明は、基材に高疎水性を付与するために基材の表面を処理する方法に関する。さらに詳細には、上記方法は、基板の処理中に、低い表面エネルギーを有するが異なる鎖長を有する2つの異なる種類の有機シラン分子の自発的に生じる相分離を利用する。これらのドメイン(domain)とマトリクス(matrix)構造の高さ差から生じ、相分離され低い表面エネルギーを有する長い有機シラン分子及び短い有機シラン分子により形成された表面粗度は、それぞれロータス効果(Lotus effect)の超疎水性を再現する。このように、上記方法は上記基板を高疎水性とすることができる。

【背景技術】

【0002】

現在では、与えられた表面の高疎水性(あるいは、低い表面エネルギー)は、可能であれば上記表面の必須の特性である。関心のある表面は、湿度がゼロである特殊な環境下でないならば、水滴が上記表面に吸着され、不連続的なあるいは連続的な水分の膜、さらには、薄い水膜を形成する。外部の汚染物質は、このように形成された膜に高度に吸着され、後の表面洗浄を不可にすると考えられる。なぜなら、水膜が蒸発した後には、蒸発過程から誘発された毛細管引力によりさらに上記表面に密着するためである。

【0003】

このような現象は、雨が降った後の、建物や自動車のガラス窓又は車体上のホコリを見ると、容易に理解される。この場合に、表面が高疎水性であれば、その表面は水滴で濡れずに転がり落ち、その後防汚性を帯び、表面についていた汚染物質は、表面を過ぎて行く水滴に吸着されて除かれる(自己洗浄効果(self-cleaning effect))。この他にも高疎水性は、日常生活において用いられる生活用品/家電製品の表面から半導体素子あるいは電子部品/回路、酸化防止表面処理、抗生物付着(antibiofouling)用表面処理、超小型電子精密機械(MEMS)などにも必然的に要求される。

【0004】

一般に、高い疎水性を具現するためには、マイクロメーター及びナノメートル水準での、複合された表面粗度が必要である。換言すれば、単純に低い表面エネルギーを有する有機固体表面だけでなく、「空気との界面」を備えることによって、その部分の表面エネルギーが0になるに伴い、水の濡れ性を最小化するということである。物理−化学的(physicochemical)な側面でも、空気との界面を備えた高い粗度の表面あるいは多孔性表面において水が実際的に接触する面積が極めて低くなる。このような場合、水が表面に吸着するための水の表面積の増加量に比べて、得られるエネルギー増加量が極めて低くなることによって、水の濡れが自発的に起こらず、広がるよりは水滴の形態を維持しつつ表面の疎水性を見せる。このような関係は、表面粗度と水の接触角に対する関係を示すウェンツェル(Wenzel)の公式を、空気との界面と、別の表面(1)とがある割合で共存する不均質な表面に対する水の接触角を説明するカシー(Cassie)の公式に含めた下記数式1によっても説明できる。

【0005】

[数式1]

cosθA=rf1cosθ1−f2

【0006】

ここで、θAは空気との界面が共存する表面での水の見かけの接触角(apparent contact angle)、rは実際の表面積と投影表面積との比率(ウェンツェル粗度、>1)、f1は空気との界面ではない別の表面の表面全体に対する比率(<1)、θ1は粗度のない滑らかな表面1での水の接触角、f2は空気との界面の表面全体に対する比率(=1−f1)を示す。

【0007】

しかしながら、上記のように表面粗度のある表面を具現するために、従来の技術の場合、激しいプラズマ処理、フォトリソグラフィ、鋳造、機械的な加工などの時間消耗的で、工程が複雑で、かつ付帯費用が多くかかる方法が使用される。そして、表面エネルギーの低い高価の合成物質の追加的な吸着工程が必須である。また、粒子を含むコーティングをする場合には、コーティング液と粒子との間の結合力を相対的に低い分子間ファン・デル・ワールス(van der Waals)力のみに依存することによって、コーティングの耐摩耗性が低下し、基材の表面からコーティング層が剥げるという問題がある。このような問題のため、高疎水性表面の自己洗浄能力でも洗浄されない粉塵のサイズの有機汚染物質が表面を汚染した場合には、機械的な摩擦による表面洗浄が不可能になる。結果として、表面の高疎水性が汚染物質により時間が過ぎるにつれて顕著に減少するようになる。

【0008】

上述のように、上述のような従来技術は、技術的な複雑さ、低い生産効率、低い耐熱性、耐化学性、耐久性及び耐摩耗性などの点で不利であるため、より簡単な工程により、従来技術の不利や限界を克服するために要求される、上記特性を有する高疎水性表面の新しい処理及び製造方法が求められている。

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は、上記の問題点を解決するためになされたものであって、本発明の目的は、簡便で高效率的に高疎水性の表面を製造する方法を提供し、また防汚性、耐熱性、耐化学性、耐摩耗性及び耐久性などの表面特性を要求する分野に適用可能な、基材の表面を高疎水性処理する表面処理方法を提供することにある。

【0010】

本発明の上記及び別の目的と特徴は、好ましい実施の形態を説明した下記の記載によりさらに明確になる。

【課題を解決するための手段】

【0011】

本発明の上記目的は、基材に表面を提供し、基材の表面を高疎水性にして、上記基材の表面処理する方法であって、CF3基を官能基として有する有機シランと上記有機シランより炭素鎖長が短くCH3基を官能基として有する有機シランとを使用して、化学気相蒸着によって混合自己組織化単分子膜を形成することによって高疎水性の表面を得ることを特徴とする、表面処理方法により達成される。

【0012】

ここで、上記基材は、石英(quartz)、シリコンウェハ(silicon wafer)、ガラス、セラミック、ガラス−セラミック、無機金属酸化物又は活性化されたプラスチック及びそれらのフィルムであることを特徴とする。

【0013】

好ましくは、上記方法は、上記CF3基を官能基として有する有機シランと上記CH3基を官能基として有する有機シランとの表面結合過程から自発的に生じる相分離を介してロータス効果を具現することによって高疎水性を達成することを特徴とする。

【0014】

好ましくは、上記方法は、上記CF3基を官能基として有する有機シランの化学式は、F3C(CF2)a(CH2)bSiX3で、ここで、aは5〜20、bは2〜5、Xは加水分解が可能なクロライド、メトキシ又はエトキシであり、上記CH3基を官能基として有する有機シランの化学式は、H3C(CH2)cSiX3で、ここで、cは7〜23、Xは加水分解が可能なクロライド、メトキシ又はエトキシであることを特徴とする。

【0015】

好ましくは、上記方法は、上記CF3基を官能基として有する有機シランの炭素鎖と、上記CH3基を官能基として有する有機シランの炭素鎖と、の間の炭素数の差が2以上であり、上記混合自己組織化単分子膜中の上記各有機シランからなる相の高さの差が高疎水性をもたらすことを特徴とする。

【0016】

好ましくは、上記方法は、上記有機シランの上記基材に対する結合を強化するために、上記化学気相蒸着後に硬化工程をさらに備えることを特徴とする。

【0017】

さらに好ましくは、上記方法は、上記有機シランにより生じる表面粗度のRMS(二乗平均平方根)値が0.5nm〜1nmであることを特徴とする。

【発明の効果】

【0018】

本発明によれば、2種類の疎水性/高疎水性官能基と炭素鎖長の異なる有機シランとを使用して、水酸基のような有機シランと反応できる反応部位を有した基材に自然な/自発的な表面結合と相分離とを介して表面粗度が得られる。このようにして得られる粗度を有した疎水性表面は、ロータス効果を有し、高疎水性である。したがって、このような高疎水性表面は、必然的に防汚性特徴を有し、また有機シランの使用により耐熱性、耐摩耗性耐久性及び耐化学性など、従来の高疎水性表面処理方法では達成されない、コーティングにおける優れた効果を有する。

【0019】

本発明の特徴及び有利な効果は、添付図面を参照して記載された好ましい実施の形態の下記の記載により明確になるであろう。

【図面の簡単な説明】

【0020】

【図1】本発明による混合自己組織化単分子膜の概念図である。

【図2】本発明による実施例(左側の写真)と比較例(右側の写真)とに応じた疎水性表面の接触角写真である。

【図3】本発明による実施例(A8)と比較例(A9)とに応じた表面の摩擦力原子間力顕微鏡のイメージ図である。

【発明を実施するための形態】

【0021】

以下、本発明の実施の形態と図面を参照して、本発明を詳細に説明する。これらの実施の形態は、単に本発明をさらに具体的に説明するために例示的に提示したものに過ぎず、本発明の範囲がこれらの実施の形態により制限されないことは、当業界における通常の知識を有するものにとって自明である。

【0022】

まず、図1は、過フルオロアルキルシランとそれより炭素鎖長がより短いアルキルシランの化学気相蒸着法による表面処理過程において自発的に生じた相分離により生じたドメイン(domain)とマトリクス(matrix)構造をなした混合自己組織化単分子膜の概念図(有機シラン同士で結合するか、又は基材と結合して生じたSi−O結合は、2−Dに単純化する)である。図2は、本発明の実施例による疎水性表面の接触角写真(左側の写真)と比較例による疎水性表面の接触角写真(右側の写真)であって、ここで接触角は、水が入っているシリンジ(syringe)の針が水滴に刺さっている状態で測定した。図3は、本発明の実施例による表面の摩擦力原子間力顕微鏡のイメージA8(左側のイメージ)と比較例による表面の摩擦力原子間力顕微鏡のイメージA9(右側のイメージ)である。

【0023】

本発明による基材の表面を高疎水性にする、上記基材の表面処理方法は、基材に結合して上記基材の表面が高疎水性となるようにする表面処理することに関するものであって、CF3基を官能基として有する有機シランと該有機シランより炭素鎖長が短くCH3基を官能基として有する有機シランとを使用して、化学気相蒸着法(Chemical Vapor Deposition)で混合自己組織化単分子膜(Mixed Self-Assembled Monolayer)を形成することによって、高疎水性の表面を得ることを特徴とする。

【0024】

本発明による基材の表面を高疎水性にする、上記基材の表面処理方法は、末端の官能基や炭素鎖の構成分子の種類が異なり、炭素鎖長が異なる2種類の有機シラン(organosilane)が基材に反応し、コーティングされる際に自発的な相分離を介して疎水性がさらに優れたCF3とCF2とからなる有機シランがドメイン(domain)あるいは島(island)を形成し、CH3とCH2とからなる有機シランがより薄い厚さにマトリクス(matrix)を形成することによって、低い表面エネルギー成分と高い表面粗度とを含むロータス効果(Lotus effect)を達成して、高疎水性を達成することである。特に、基材と化学的共有結合をする有機シランを使用することにより、高疎水性と防汚性の他に耐久性、耐摩耗性、耐熱性、耐化学性にも優れたコーティングを具現することができる(図1)。

【0025】

本発明による基材の表面を高疎水性にする、上記基材の表面処理方法において、上記表面処理される基材は、石英(quartz)、シリコンウェハ(silicon wafer)、ガラス、セラミック、ガラス−セラミック、無機金属酸化物又は活性化されたプラスチック及びそれらのフィルム、その他酸化された表面に有機シランと脱水縮合反応が可能なように水酸基(hydroxyl)が存在すればよい。表面処理の特性や効率を上げるためには、基材をプラズマ処理、UV照射、ピラニア(piranha)溶液(H2SO4/H2O2=70/30v/v)処理などで追加的な酸化工程に通すことも可能である。

【0026】

基材の高疎水性表面処理あるいはコーティングのために用いられる、本発明による2種類の有機シランは、容易に求められる汎用のものであって、前者の有機シラン(OS1)は、直鎖状のフルオロアルキルシランである。化学式は、以下のように示される。

F3C(CF2)a(CH2)bSiX3

ここで、aは5〜20、bは2〜5、Xは加水分解が可能なクロライド、メトキシ又はエトキシである。aとbとの和が7以下である場合、シラン分子間のファン・デル・ワールス(van der waals)結合力が低下して、自己組織化単分子膜内の分子の密集度が低下し、表面の高い疎水性や耐熱性及び耐久性が減少するようになる。末端のCF3は、表面処理された後に最も外側に露出して表面特性を決定する官能基であって、このようなシランの場合、表面エネルギー値が11mJ/m2程度を示す。シランの反応基であるXは、加水分解されて水酸基に置換され、置換された水酸基は、基材表面の水酸基と脱水縮合反応して強力な−Si−O−のシロキサン結合を有するようになる。また、3つのX基の種類が互いに異なる場合には、各分子が水酸基への置換率又は反応性に大きな差を見せながら体系的に単分子膜を形成するのではなく、3次元的に複雑でかつ荒い構造を構築しつつ互いに結合するようになる。このような場合、官能基もまた最も外側に全て露出せず、一部は、この構造内に埋められるようになり、かつ高疎水性も低下し、他の特性も低下する。

【0027】

後者のシラン(OS2)は、以下のような化学式を有する直鎖状の構造のアルキルシランである。

H3C(CH2)cSiX3

ここで、cは7〜23であり、Xは加水分解が可能なクロライド、メトキシ又はエトキシである。XはOS1と同じ理由で1種類の基に統一されることが好ましい。cが7以下である場合には、基材に結合される分子の炭素鎖間のファン・デル・ワールス(van der waals)結合力の不足で鎖が完全に伸び(fully extended)ずに、基材面に横たわるか、曲げられる場合が生じる。この場合、分子の表面結合の密集度が低下するにつれて、分子膜上の水が分子膜間にある程度侵入しつつ、基材の結合されない高親水性水酸基を感知し影響を受けるようになり、これにより疎水性特性が低下する。結局、OS2は、水と直接的に接触しないが、基材のOS1と反応しない高親水性水酸基と結合して、基材を水から効果的に遮蔽させ、OS1が相分離されつつ島(island)あるいはドメイン(domain)構造を有するようにするのに重要な役割を果たす。OS2が高さ方向においてOS1と段差を有しつつマトリクスを形成するためには、OS1より炭素鎖において炭素数差が少なくとも2以上にならなければならない。ここで、官能基であるCH3の表面エネルギーは、21mJ/m2程度である。

【0028】

上記2つの有機シランは、化学気相蒸着法によって、酸化された基材に吸着/基材と反応結合をするようになる。このとき、フルオロ基を含む炭素鎖を有しその鎖長がより長いOS1の場合、OS1の相互分子間のファン・デル・ワールス(van der waals)力又は結合力が、アルキル基のみを有しその鎖長がより短いOS2より強いため、優先的に同一分子を引きつけてドメイン構造の島を形成するようになる。その過程の間にOS2は、そのドメイン構造の間を満たしつつマトリクスを形成する。このように、有機シランの自発的な単分子膜を形成する特性に2つの異なる種類の有機シランの基材への吸着速度/反応速度の差を利用することにより容易で自然な相分離が可能になる。すなわち、上記2つのシランは、分子間の相互作用力の差により基材との結合過程で自発的な微細な相分離を起こすようになり、結局、シランの炭素鎖長がより長い、フルオロ化された有機シランが、ドメイン(domain)あるいは島(island)を形成しつつ、アルキルシランに比べて自然にあるいは選択的に突出するようになる。これは、高い表面粗度(surface roughness)と低い表面エネルギー(surface energy)との組み合わせによる超疎水性(superhydrophobicity)の特性を有するロータス効果(Lotus effect)を、従来のこのような効果を奏するために用いられる新しい有機物合成、高い表面粗度や多孔性構造体の製造、マスク工程、粒子の投入、エネルギー線の照射などのような人為的な追加工程がなくても、自然に/自発的に高疎水性コーティング表面を具現できるようになる。

【0029】

また、本発明では、処理された基材は、必要によって追加的な熱硬化工程を介してシランと基材との間の結合力を強化することもできる。硬化に対する好ましい温度は、常温から170℃程の範囲で可能であり、通常は、80℃から150℃の範囲である。温度が上がるほど、硬化に必要な時間は減少する。略80℃では5時間程度、170℃では1時間程度が好ましい。そして、さらに確実な単分子膜を得るためには、物理的に吸着されて複合層(multilayer)を形成するシラン分子は、一般有機溶媒(ヘキサン、トルエン、アルコール、アセトン等)を利用して洗い落とすか、又は有機溶媒に浸した後、超音波洗浄器(ultrasonicator)を使用して除去することができる。

【0030】

本発明による基材の表面を高疎水性にする、上記基材の表面処理方法において、上記有機シランにより生じる表面粗度のRMS(二乗平均平方根)値が0.5nm〜1nmであることを特徴とする。RMS値が0.5nm未満である場合は、空気との界面を含む表面粗度の効果を具現することができないから疎水性が低下し、1nm超過である場合は、混合自己組織化単分子膜が単分子層を形成するのではなく、まばらな複合層(multilayer)を形成するようになって、分子間の結合力や凝集力が低下しつつ、耐久性、耐化学性、耐摩耗性、耐熱性の特性が低下するためである。

以下、実施例と比較例にて本発明をさらに詳細に説明する。

【実施例】

【0031】

(実施例)

高疎水性表面処理のための基材として、シリコンウェハ(silicon wafer)(5cm×5cm)を使用した。表面の有機汚染物質の除去及び水酸基の活性化のために、上記ウェハをピラニア(piranha)溶液(H2SO4/H2O2=70/30 v/v)に30分程度浸した後に取り出して、これを脱イオン水(DI water)で十分に洗い流した後に、窒素ガスを吹付けて乾燥させた。本実施例に使用された2種類の有機シランは、CF3(CF2)10(CH2)2SiCl3(FTCS)とCH3(CH2)9SiCl3(DTCS)である。ミネラルオイル(mineral oil)3gに上記2つの有機シラン200μlずつを入れて十分にかき回した後、混合物をデシケーター(desiccator)に入れて真空ポンプを使用して10mTorrを維持しつつ、溶液中に含まれている気泡を除去した。気泡を予め除去せずに直ちに化学気相蒸着を実行すると、圧力が低下するにつれて、気泡が急激に沸くようになり、それにより、有機シラン分子の不規則的で不均一な気化がコーティング膜の質に悪影響を及ぼすおそれがある。このために、予め溶液から気体を抜き(degas)、その後に真空状態を開放し、前記溶液の表面に対して、ピラニア(piranha)溶液で洗浄されたシリコンウェハの面(表面処理されるべき面)を向けるように、ひっくり返した状態で、チャンバー(chamber)中に付けて置く。チャンバーがその後に再度真空状態にされ、10mTorrを維持された状態で、1時間程度蒸着を行った。表面処理されたシリコンウェハをオーブンに入れて80℃で5時間程度硬化させた。シリコンウェハをヘキサン溶媒に入れて超音波洗浄機を使用して2分程度洗浄して、シリコンウェハ上に物理的に吸着されている可能性のある有機シラン分子を除去した。そして、シリコンウェハに窒素ガスを吹付けて乾燥させた。

【0032】

(比較例)

比較例では、実施例と同様の方法で、ピラニア(piranha)溶液で洗浄されたシリコンウェハに、CF3(CF2)10(CH2)2SiCl3のみを使用して化学気相蒸着を行った。また、硬化及び超音波洗浄も、実施例のように行った。

【0033】

【表1】

【0034】

上記FTCSとDTCSとで混合自己組織化単分子膜を形成した場合には、FTCS単独で形成された単分子膜より、水の接触角が高かった(図2)。混合単分子膜の場合、官能基の表面エネルギーが11と21mJ/m2でFTCSを単独に使用する場合と同一又はそれより高いにもかかわらず、より低い表面エネルギー特性を見せるということは、2つの有機シランの相分離によるロータス効果があることを間接的に示している。

【0035】

また、CF3のみで表面処理された場合(図2、右側の写真)、表面摩擦が高いため一般的に接触角ヒステリシス(前進(advancing)接触角と後退(receding)接触角との差)がより高く出る。こうした理由でフルオロのみで表面処理された場合、疎水性は高いが水滴の接触角のヒステリシスが大きいことによって、水滴が重力によって転がり落ちつつ表面の異物をつけて共に落ちる洗浄効果を出し難い。しかしながら、混合単分子膜のように(図2、左側の写真)、接触角ヒステリシスが大きく減少するに伴い、自己洗浄効果が得られ、防汚性が向上する。

【0036】

また、表面にある他の成分についてさらに感度よく反応する摩擦力原子間力顕微鏡のイメージにおいて、摩擦力がより高いCF3官能基によって形成されたドメイン(domain)が、より明るい島として示されている(摩擦力:CF3>CH3、CF3は相対的により明るい色で示される)(図3−A8)。しかしながら、CF3のみからなる比較例の場合には、相対的な差がないため、特別な明度の差がなく、均一な明度が示された(図3−A9)。表面粗度や段差を示す地形的(topographic)原子間力顕微鏡のイメージでは、その段差が少ないため、大きな差が示されなかった。このように、2つの有機シランの表面反応過程から自発的に生じる相分離を介して、通常のフルオロ基を使用する場合の疎水性よりさらに高い疎水性の表面を具現できるようになる。

【0037】

したがって、本発明によれば、簡便で、かつ效率的な方法で、高疎水性の表面を製造する方法が提供され、さらに、上記方法は、防汚性、耐熱性、耐化学性、耐摩耗性及び耐久性などの表面特性を要求する分野にも適用が可能であるという効果を有する。特に、このような耐熱性、耐化学性、耐摩耗性及び耐久性を有した高疎水性表面は、単純な防汚性の特性を要求する分野の他にも、高分子薄膜やその他の有機物質の低い表面エネルギーを有する表面上において外部の追加的な熱的、化学的、機械的な因子に対する挙動の研究(及び関連分野)にも有用に適用されうる。

【0038】

以上説明した本発明は、前述した実施の形態及び添付図面によって限定されるものではなく、本発明の技術的思想を外れない範囲内で種々の置換、変形及び変更が可能であることは本発明の属する技術分野で通常の知識を有する者に明らかなことである。

【符号の説明】

【0039】

A1・・・CF3官能基、A2・・・CF2分子、A3・・・CH2分子、A4・・・CH3官能基、A5・・・表面に水酸基を含んで表面処理された基材。

【特許請求の範囲】

【請求項1】

基材の表面を高疎水性にする、前記基材の表面処理方法であって、

CF3基を官能基として有する有機シランと前記有機シランより炭素鎖長が短くCH3基を官能基として有する有機シランとを使用して、化学気相蒸着によって混合自己組織化単分子膜を形成することによって高疎水性の表面を得ることを特徴とする、表面処理方法。

【請求項2】

前記基材は、石英、シリコンウェハ、ガラス、セラミック、ガラス−セラミック、無機金属酸化物、活性化されたプラスチック及びそれらのフィルムであることを特徴とする、請求項1に記載の表面処理方法。

【請求項3】

前記CF3基を官能基として有する有機シランと前記CH3基を官能基として有する有機シランとの表面結合過程から自発的に生じる相分離を介してロータス効果を具現することによって高疎水性を達成することを特徴とする、請求項1に記載の表面処理方法。

【請求項4】

前記CF3基を官能基として有する有機シランの化学式は、F3C(CF2)a(CH2)bSiX3で、ここで、aは5〜20、bは2〜5、Xは加水分解が可能なクロライド、メトキシ又はエトキシであり、

前記CH3基を官能基として有する有機シランの化学式は、H3C(CH2)cSiX3で、ここで、cは7〜23、Xは加水分解が可能なクロライド、メトキシ又はエトキシであることを特徴とする、請求項1に記載の表面処理方法。

【請求項5】

前記CF3基を官能基として有する有機シランの炭素鎖と、前記CH3基を官能基として有する有機シランの炭素鎖と、の間の炭素数の差が2以上であり、前記混合自己組織化単分子膜中の前記各有機シランからなる相の高さの差が前記基材の表面上で高疎水性をもたらすことを特徴とする、請求項1に記載の表面処理方法。

【請求項6】

前記有機シランの前記基材に対する結合を強化するために、前記化学気相蒸着後に硬化工程をさらに備えることを特徴とする、請求項1に記載の表面処理方法。

【請求項7】

前記有機シランにより生じる表面粗度のRMS(二乗平均平方根)値が0.5nm〜1nmであることを特徴とする、請求項1〜6の何れか1項に記載の表面処理方法。

【請求項1】

基材の表面を高疎水性にする、前記基材の表面処理方法であって、

CF3基を官能基として有する有機シランと前記有機シランより炭素鎖長が短くCH3基を官能基として有する有機シランとを使用して、化学気相蒸着によって混合自己組織化単分子膜を形成することによって高疎水性の表面を得ることを特徴とする、表面処理方法。

【請求項2】

前記基材は、石英、シリコンウェハ、ガラス、セラミック、ガラス−セラミック、無機金属酸化物、活性化されたプラスチック及びそれらのフィルムであることを特徴とする、請求項1に記載の表面処理方法。

【請求項3】

前記CF3基を官能基として有する有機シランと前記CH3基を官能基として有する有機シランとの表面結合過程から自発的に生じる相分離を介してロータス効果を具現することによって高疎水性を達成することを特徴とする、請求項1に記載の表面処理方法。

【請求項4】

前記CF3基を官能基として有する有機シランの化学式は、F3C(CF2)a(CH2)bSiX3で、ここで、aは5〜20、bは2〜5、Xは加水分解が可能なクロライド、メトキシ又はエトキシであり、

前記CH3基を官能基として有する有機シランの化学式は、H3C(CH2)cSiX3で、ここで、cは7〜23、Xは加水分解が可能なクロライド、メトキシ又はエトキシであることを特徴とする、請求項1に記載の表面処理方法。

【請求項5】

前記CF3基を官能基として有する有機シランの炭素鎖と、前記CH3基を官能基として有する有機シランの炭素鎖と、の間の炭素数の差が2以上であり、前記混合自己組織化単分子膜中の前記各有機シランからなる相の高さの差が前記基材の表面上で高疎水性をもたらすことを特徴とする、請求項1に記載の表面処理方法。

【請求項6】

前記有機シランの前記基材に対する結合を強化するために、前記化学気相蒸着後に硬化工程をさらに備えることを特徴とする、請求項1に記載の表面処理方法。

【請求項7】

前記有機シランにより生じる表面粗度のRMS(二乗平均平方根)値が0.5nm〜1nmであることを特徴とする、請求項1〜6の何れか1項に記載の表面処理方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公表番号】特表2011−526656(P2011−526656A)

【公表日】平成23年10月13日(2011.10.13)

【国際特許分類】

【出願番号】特願2011−518638(P2011−518638)

【出願日】平成21年6月18日(2009.6.18)

【国際出願番号】PCT/KR2009/003279

【国際公開番号】WO2010/143765

【国際公開日】平成22年12月16日(2010.12.16)

【出願人】(501380081)東レ先端素材株式会社 (22)

【Fターム(参考)】

【公表日】平成23年10月13日(2011.10.13)

【国際特許分類】

【出願日】平成21年6月18日(2009.6.18)

【国際出願番号】PCT/KR2009/003279

【国際公開番号】WO2010/143765

【国際公開日】平成22年12月16日(2010.12.16)

【出願人】(501380081)東レ先端素材株式会社 (22)

【Fターム(参考)】

[ Back to top ]