基材表面親水化処理方法及び被処理物の製造装置

【課題】極めて短時間の紫外線照射処理によって、ばらつきの少なく長時間安定して極めて良好な親水性を示すことができるようなポリ尿素膜の親水化処理方法を提供する。

【解決手段】被処理物に成膜されたポリ尿素膜の表面の親水化方法であって、真空処理室1において被処理物にポリ尿素膜を成膜させた後、該被処理物を大気中の水分と接触させずに親水化処理室7に移動させ、該親水化処理室において酸素ガス雰囲気中でポリ尿素膜が成膜された被処理物に紫外線照射することにより親水化処理を行う。

【解決手段】被処理物に成膜されたポリ尿素膜の表面の親水化方法であって、真空処理室1において被処理物にポリ尿素膜を成膜させた後、該被処理物を大気中の水分と接触させずに親水化処理室7に移動させ、該親水化処理室において酸素ガス雰囲気中でポリ尿素膜が成膜された被処理物に紫外線照射することにより親水化処理を行う。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、マイクロ流体チップまたは基板等の被処理物に成膜されたポリ尿素膜の表面親水化方法、及び、該方法に使用ですることができる親水化されたポリ尿素膜を有する被処理物の製造装置等に関するものである。

【背景技術】

【0002】

従来、被処理物に成膜されたポリ尿素膜等の表面を親水化する方法として、例えば、特許文献1に開示されるように、被処理体をオゾン雰囲気中に暴露して被処理体の表面を親水化する方法がある。更に、非特許文献1には、紫外線照射を利用するポリ尿素膜の親水化方法が記載されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2005-213545 号公報

【非特許文献】

【0004】

【非特許文献1】H. Shinohara et al., Sensors and Actuators B132 (2008) 374-379

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1に記載の方法で処理されたポリ尿素膜は大気中に放置すると表面の未反応末端基が水と反応し撥水性の尿素膜が新たに形成されて親水性が失われるため、十分な親水性を長期間安定に保つ表面状態を得ることが困難であった。又、非特許文献1には、被処理物にポリ尿素膜を成膜させた後に親水化処理を施すまでの条件等に関しては何等記載されていない。

【0006】

本発明者は上記従来技術の問題点を解決するために鋭意検討の結果、被成膜処理物上に原料モノマーを高分子化してポリ尿素膜を成膜した後の過程において、大気中の水分と接触させずに酸素雰囲気下の紫外線に曝すことにより親水性能を長時間安定に保つことができるという知見を見出し、本発明を完成した。

【課題を解決するための手段】

【0007】

即ち、本発明は以下の各態様に係るものである。

[態様1]被処理物に成膜されたポリ尿素膜の表面の親水化方法であって、真空処理室において被処理物にポリ尿素膜を成膜させた後、該被処理物を大気中の水分と接触させずに親水化処理室に移動させ、該親水化処理室において酸素ガス雰囲気中でポリ尿素膜が成膜された被処理物に紫外線照射することにより親水化処理を行うことを特徴とする前記親水化方法。

[態様2]ポリ尿素膜が成膜された被処理物を真空処理室と親水化処理室を結合するゲートバルブを通過させることによって、該被処理物を大気中の水分と接触させずに親水化工程に移動させることを特徴とする、態様1記載の方法。

[態様3]ゲートバルブをポリ尿素原料モノマーの蒸発温度以上に加熱することを特徴とする、態様1又は2記載の方法。

[態様4]親水化処理を紫外線波長:150〜200 nm、照度:10〜50 mW/cm2、照射時間:5〜60 分、酸素ガス圧:1〜8 x 104 Pa、室温で行なうことを特徴とする、態様1〜3のいずれか一項に記載の方法。

[態様5]態様1〜4のいずれか一項に記載の方法で親水化されたポリ尿素膜を有する被処理物。

[態様6]マイクロ流体チップ基板又はマイクロ流体チップである、態様5記載の被処理物。

[態様7]真空室内に複数のポリ尿素膜原料モノマーを蒸発させる蒸発源と、該蒸発源からのポリ尿素膜原料モノマーの蒸着で膜が形成される被処理物とが互いに対向して配置されて成るポリ尿素膜を製造するための真空処理室;被処理物に成膜されたポリ尿素膜の表面を親水化処理するための親水化処理室:該真空処理室と該親水化処理室とを連結するバルブ;並びに、該真空処理室から該親水化処理室へ被処理物を移動させるための手段、から構成される、親水化されたポリ尿素膜を有する被処理物の製造装置。

[態様8]バルブが加熱手段によりポリ尿素原料モノマーの蒸発温度以上に加熱可能であることを特徴とする、態様7記載の製造装置。

[態様9]被処理物を移動させるための手段が、トランスファーロッド又はエアーシリンダーの直線導入機構から構成されてなることを特徴とする態様7又は8記載の製造装置。

[態様10]マイクロ流体チップ基板又はマイクロ流体チップの製造装置である、請求項7〜9のいずれか一項に記載の製造装置。

【発明の効果】

【0008】

本発明のポリ尿素膜の表面親水化処理方法によれば、マイクロ流体チップの液体流路等の被処理物に蒸着重合法により成膜するポリ尿素膜の表面親水化処理方法において、酸素ガス雰囲気中紫外線照射空間域中に曝すことによりポリ尿素膜表面を親水化することによって、極めて短時間の紫外線照射処理によって親水化処理を行える。

【0009】

更に、真空処理室において被処理物にポリ尿素膜を成膜させてから、該親水化処理室において酸素ガス雰囲気中でポリ尿素膜が成膜された被処理物に紫外線照射することにより親水化処理を行うまでの間、該被処理物を大気中の水分と接触させないことによって、ばらつきの少ない親水化処理を行うことができる。こうして親水化処理されたポリ尿素膜は、長時間安定して極めて良好な親水性を示すことが可能となる。

【図面の簡単な説明】

【0010】

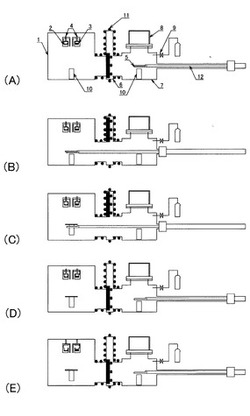

【図1】本発明の製造装置の一例を用いる、本発明に係る被処理物に成膜されたポリ尿素膜の表面の親水化方法を示す(工程(A)〜(E))。

【図2】本発明の製造装置の一例を用いる、本発明に係る被処理物に成膜されたポリ尿素膜の表面の親水化方法を示す(工程(F)〜(J))。

【発明を実施するための形態】

【0011】

本発明の被処理物に成膜されたポリ尿素膜の表面の親水化方法においては、真空処理室において被処理物にポリ尿素膜を成膜させてから、該親水化処理室において酸素ガス雰囲気中でポリ尿素膜が成膜された被処理物に紫外線照射することにより親水化処理を行うまでの間、該被処理物を大気中の水分と接触させないことを特徴とするものである。

【0012】

具体的には、例えば、ポリ尿素膜が成膜された被処理物を真空処理室と親水化処理室を結合するゲートバルブを通過させることによって、該被処理物を大気中の水分と接触させずに親水化工程に移動させることが可能となる。この際に、蒸発材料が付着し真空シール性能が劣化することを防止するために、当業者に公知の適当な手段(例えば、ヒーター等)によってゲートバルブをポリ尿素原料モノマーの蒸発温度以上、例えば、30〜120℃の範囲で加熱することが好ましい。

【0013】

被処理物に成膜されたポリ尿素膜の表面の親水化処理は、通常、紫外線波長:150〜200 nm、照射出力:0.5〜40 W、照度:10〜50 mW/cm2、照射時間:5〜60 分、酸素ガス圧:1〜8 x 104 Pa、室温付近で行なう。光源と被処理物との距離は適宜調整されるが、通常、50〜200 mmである。紫外線源としては当業者に公知の任意の光源を使用することが出来るが、エキシマーレーザー等の紫外線レーザーが出力パワーの点等からキセノンエキシマーランプ等の希ガス光源が好ましい。本発明方法の親水化処理は、室温付近(例えば、15〜25℃)で行うので、特許文献1における比較的高温でのアニーリング処理による被処理物(特に、樹脂等の場合)のたわみ(曲がり・変形)が起こらない、という利点がある。

【0014】

本発明方法においては、照射された紫外線によって真空処理室内の酸素ガス雰囲気、特に、光源付近の酸素ガスが紫外線を吸収してオゾンが発生する。こうして発生したオゾンが真空処理室内を拡散することによって被処理物に成膜されたポリ尿素膜の表面に作用し、親水化処理がおこなわれるものと考えられる。従って、親水化処理において、被処理物の表面のポリ尿素膜に直接照射される紫外線による直接の作用による効果は小さいものと考えられる。

【0015】

従って、本発明は、以上の方法で親水化されたポリ尿素膜を有する被処理物自体、例えば、マイクロ流体チップ基板又はマイクロ流体チップにも係る。被処理物の材質・使用目的等に特に制限はなく、例えば、アクリル樹脂(ポリメチルメタクリレート)等のマイクロチップ基板等に使用される材質を挙げることが出来る。

【0016】

本発明は更に、上記の方法に使用することが出来る親水化されたポリ尿素膜を有するマイクロ流体チップ基板又はマイクロ流体チップ等の被処理物の製造装置に係る。該装置は、真空室内に複数のポリ尿素膜原料モノマーを蒸発させる蒸発源と、該蒸発源からのポリ尿素膜原料モノマーの蒸着で膜が形成される被処理物とが互いに対向して配置されて成るポリ尿素膜を製造するための真空処理室;被処理物に成膜されたポリ尿素膜を親水化処理するための親水化処理室:該真空処理室と該親水化処理室とを連結するバルブ;並びに、該真空処理室から該親水化処理室へ被処理物を移動させるための手段から構成される。上記製造装置には、当業者に公知のその他の手段、例えば、真空排気手段などが適宜含まれる。又、バルブが当業者に公知の適当な加熱手段によりポリ尿素原料モノマーの蒸発温度以上に加熱可能であることが好ましい。

【0017】

被処理物を移動させるための手段としては、当業者に公知の任意の手段を採用し得る。その一例として、例えば、トランスファーロッド、エアーシリンダー等の直線導入機構から構成される移動手段を挙げることが出来る。

【0018】

本発明方法に用いる製造装置の一例を図1及び図2に示す。図示されていないが、真空処理室1には真空排気系が接続されて任意の真空度に調整自在となっている。また、前記真空処理室1の天井側には、原料モノマーの4,4 '-ジアミノジフェニルメタン(MDA)の供給源2 と、4 , 4 ' -ジフェニルメタンジイソシアナート(MDI)の供給源3 が設置され、これら供給源にはシャッター4が備えられ、該シャッターによって原料モノマーの蒸発源にふたをすることができる。基板5は移動手段(12)によりゲートバルブ6を介して親水化処理室7に移動可能で、成膜処理後真空処理室1から親水化処理室7に移動できる。移動手段(12)はトランスファーロッド,エアーシリンダー等の直線導入機構を有している。

【0019】

親水化処理室7には図示しないが真空排気系が接続されて任意の真空度に調整自在となっている。親水化処理室7にはエキシマ紫外線レーザー照射装置8が設置されていて真空処理室1で成膜処理された基板が親水化処理室7に移動した後、酸素ガス導入機構9から任意の真空度に酸素を導入しエキシマ紫外線レーザー照射ができるように設置されている。また、前記親水化処理室7の中央下部に基板上下機構10が配置され、この基板上下機構10の上には前記真空処理室1から移動した被親水化処理物である基板5 が設置され、最適条件下で親水化処理ができるようにしてある。更に、ゲートバルブ6には、蒸発材料が付着し真空シール性能が劣化することを防止するためにヒーター11が設置されていて、原料モノマーの蒸発温度以上に加熱できる機構が設けられている。

【0020】

以下、本発明方法における各工程を図1及び図2を参照して説明する。

(A)大気圧の親水化処理室7の移動手段(トランスファーロッド)12のアーム(基板保持治具)に基板5を載せ排気する。

(B)親水化処理室7が所定の真空に達した後ゲートバルブ6を開け、アームを真空処理室1に移動する。

(C)基板上下機構10を上げ、基板を10に移載する。

(D)アームを親水化処理室7に移動しゲートバルブを閉じる。

(E)蒸発源シャッター4を開け蒸着を開始する。

(F)所定の膜厚を成膜した後蒸発源シャッターを閉じ、ゲートバルブを開け、アームを真空処理室1に移動する。

(G)基板上下機構10を下げ基板をアームに載せる。

(H)アームを親水化処理室7に移動し、ゲートバルブを閉じる。

(I)基板上下機構10を上げ、基板を10に移載する。

(J)アームを親水化処理室7端部に移動し、上下機構10により所定の位置に基板を設置する。この後、バルブ9を開き酸素を導入する。

【0021】

以下、実施例を参照して本発明を説明する。尚、本発明の技術的範囲はこれら実施例の記載に限定されるものではなく、これら記載に基づき当業者が適宜変更・修正したものも本発明に含まれる。

【実施例】

【0022】

図1及び図2に示した製造装置を用いて、ポリ尿素膜を成膜した後の過程において、種々の処理条件で親水化処理を行った。

【0023】

ポリ尿素膜の成膜原料物質としては、前記した通り、4,4 '-ジアミノジフェニルメタン(MDA)と、4,4 '-ジフェニルメタンジイソシアナート(MDI)を用いた。また、被成膜処理物としては、25mm×75mm×1mmアクリル樹脂基板を用いた。

【0024】

前記アクリル樹脂基板5を真空処理室1に設置し、真空処理室1内を所定の真空度に設定し、原料モノマーの供給源2,3から所定量の原料モノマーを導入しポリ尿素膜を形成した。

【0025】

具体的な成膜条件は、ゲートバルブ温度130℃、MDA蒸発温度130℃、MDI蒸発温度112℃、蒸着時間5分で0.3μm 厚のポリ尿素膜を得た。成膜後、移動手段(12)によりゲートバルブ6を開いてアクリル樹脂基板5をあらかじめ真空排気してある親水化処理室7の基板上下機構10上に移動した後、基板上下機構10によりエキシマ紫外線レーザー(紫外線波長:150〜200 nm)光源8の窓からアクリル樹脂基板5までの距離を100mmに調整しゲートバルブ6を閉じた。

【0026】

次に前記親水化処理室7の真空排気を停止し、酸素導入機構9から5×104Paの真空度に酸素を導入し、室温にて、エキシマ紫外線レーザー照射(照射出力:0.5〜40 W、照度:10〜50 mW/cm2)を20分間行った。

【0027】

尚、エキシマ紫外線レーザー光源としてはウシオ電機株式会社製光化学実験用エキシマ光照射ユニット(型式SUS06)を用いた。

【0028】

エキシマ紫外線レーザー照射終了後、親水化処理室7に窒素ガスを大気圧になるまで導入しアクリル樹脂基板5を取り出し水の接触角測定を行った。

【比較例】

【0029】

上記実施例1と同様の手法でアクリル樹脂基板5に0.3μm 厚のポリ尿素膜を形成した後、アクリル樹脂基板5を一旦大気中に取り出し1時間放置した。その後、該アクリル樹脂基板5を親水化処理室7に設置し、真空排気後、上記実施例と同様の条件・手法で酸素導入機構9から5×104Paの真空度に酸素を導入しエキシマ紫外線レーザー照射を20分間行った。エキシマ紫外線レーザー照射終了後、親水化処理室7に窒素ガスを大気圧になるまで導入しアクリル樹脂基板5を取り出し水の接触角測定を行った。

【0030】

表1は、実施例と比較例の接触角測定結果を示すもので、ポリ尿素膜形成後に大気に曝すことなく親水化処理を実施した試料(実施例)は接触角のばらつき(標準偏差値)が0.564と小さく、一方一旦大気に曝した後親水化処理した試料(比較例)は接触角のばらつきが3.824と実施例のばらつきより約7倍大きいことが判明した。以上の結果から、本願発明のポリ尿素膜の表面親水化方法によれば、ばらつきの少ない親水化処理を行えることが確認できた。

【0031】

【表1】

【産業上の利用可能性】

【0032】

本発明方法で表面親水化処理されたポリ尿素膜を有する被処理物は、例えばマイクロ流体チップ基板又はマイクロ流体チップとして有用である。

【符号の説明】

【0033】

1 真空処理室

2 4,4 '-ジアミノジフェニルメタン( MDA)の供給源

3 4 , 4 ' -ジフェニルメタンジイソシアナート( MDI)の供給源

4 シャッター

5 基板

6 ゲートバルブ

7 親水化処理室

8 エキシマ紫外線レーザー照射装置

9 酸素ガス導入機構

10 基板上下機構

11 ヒーター

12 移動手段

【技術分野】

【0001】

本発明は、マイクロ流体チップまたは基板等の被処理物に成膜されたポリ尿素膜の表面親水化方法、及び、該方法に使用ですることができる親水化されたポリ尿素膜を有する被処理物の製造装置等に関するものである。

【背景技術】

【0002】

従来、被処理物に成膜されたポリ尿素膜等の表面を親水化する方法として、例えば、特許文献1に開示されるように、被処理体をオゾン雰囲気中に暴露して被処理体の表面を親水化する方法がある。更に、非特許文献1には、紫外線照射を利用するポリ尿素膜の親水化方法が記載されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2005-213545 号公報

【非特許文献】

【0004】

【非特許文献1】H. Shinohara et al., Sensors and Actuators B132 (2008) 374-379

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1に記載の方法で処理されたポリ尿素膜は大気中に放置すると表面の未反応末端基が水と反応し撥水性の尿素膜が新たに形成されて親水性が失われるため、十分な親水性を長期間安定に保つ表面状態を得ることが困難であった。又、非特許文献1には、被処理物にポリ尿素膜を成膜させた後に親水化処理を施すまでの条件等に関しては何等記載されていない。

【0006】

本発明者は上記従来技術の問題点を解決するために鋭意検討の結果、被成膜処理物上に原料モノマーを高分子化してポリ尿素膜を成膜した後の過程において、大気中の水分と接触させずに酸素雰囲気下の紫外線に曝すことにより親水性能を長時間安定に保つことができるという知見を見出し、本発明を完成した。

【課題を解決するための手段】

【0007】

即ち、本発明は以下の各態様に係るものである。

[態様1]被処理物に成膜されたポリ尿素膜の表面の親水化方法であって、真空処理室において被処理物にポリ尿素膜を成膜させた後、該被処理物を大気中の水分と接触させずに親水化処理室に移動させ、該親水化処理室において酸素ガス雰囲気中でポリ尿素膜が成膜された被処理物に紫外線照射することにより親水化処理を行うことを特徴とする前記親水化方法。

[態様2]ポリ尿素膜が成膜された被処理物を真空処理室と親水化処理室を結合するゲートバルブを通過させることによって、該被処理物を大気中の水分と接触させずに親水化工程に移動させることを特徴とする、態様1記載の方法。

[態様3]ゲートバルブをポリ尿素原料モノマーの蒸発温度以上に加熱することを特徴とする、態様1又は2記載の方法。

[態様4]親水化処理を紫外線波長:150〜200 nm、照度:10〜50 mW/cm2、照射時間:5〜60 分、酸素ガス圧:1〜8 x 104 Pa、室温で行なうことを特徴とする、態様1〜3のいずれか一項に記載の方法。

[態様5]態様1〜4のいずれか一項に記載の方法で親水化されたポリ尿素膜を有する被処理物。

[態様6]マイクロ流体チップ基板又はマイクロ流体チップである、態様5記載の被処理物。

[態様7]真空室内に複数のポリ尿素膜原料モノマーを蒸発させる蒸発源と、該蒸発源からのポリ尿素膜原料モノマーの蒸着で膜が形成される被処理物とが互いに対向して配置されて成るポリ尿素膜を製造するための真空処理室;被処理物に成膜されたポリ尿素膜の表面を親水化処理するための親水化処理室:該真空処理室と該親水化処理室とを連結するバルブ;並びに、該真空処理室から該親水化処理室へ被処理物を移動させるための手段、から構成される、親水化されたポリ尿素膜を有する被処理物の製造装置。

[態様8]バルブが加熱手段によりポリ尿素原料モノマーの蒸発温度以上に加熱可能であることを特徴とする、態様7記載の製造装置。

[態様9]被処理物を移動させるための手段が、トランスファーロッド又はエアーシリンダーの直線導入機構から構成されてなることを特徴とする態様7又は8記載の製造装置。

[態様10]マイクロ流体チップ基板又はマイクロ流体チップの製造装置である、請求項7〜9のいずれか一項に記載の製造装置。

【発明の効果】

【0008】

本発明のポリ尿素膜の表面親水化処理方法によれば、マイクロ流体チップの液体流路等の被処理物に蒸着重合法により成膜するポリ尿素膜の表面親水化処理方法において、酸素ガス雰囲気中紫外線照射空間域中に曝すことによりポリ尿素膜表面を親水化することによって、極めて短時間の紫外線照射処理によって親水化処理を行える。

【0009】

更に、真空処理室において被処理物にポリ尿素膜を成膜させてから、該親水化処理室において酸素ガス雰囲気中でポリ尿素膜が成膜された被処理物に紫外線照射することにより親水化処理を行うまでの間、該被処理物を大気中の水分と接触させないことによって、ばらつきの少ない親水化処理を行うことができる。こうして親水化処理されたポリ尿素膜は、長時間安定して極めて良好な親水性を示すことが可能となる。

【図面の簡単な説明】

【0010】

【図1】本発明の製造装置の一例を用いる、本発明に係る被処理物に成膜されたポリ尿素膜の表面の親水化方法を示す(工程(A)〜(E))。

【図2】本発明の製造装置の一例を用いる、本発明に係る被処理物に成膜されたポリ尿素膜の表面の親水化方法を示す(工程(F)〜(J))。

【発明を実施するための形態】

【0011】

本発明の被処理物に成膜されたポリ尿素膜の表面の親水化方法においては、真空処理室において被処理物にポリ尿素膜を成膜させてから、該親水化処理室において酸素ガス雰囲気中でポリ尿素膜が成膜された被処理物に紫外線照射することにより親水化処理を行うまでの間、該被処理物を大気中の水分と接触させないことを特徴とするものである。

【0012】

具体的には、例えば、ポリ尿素膜が成膜された被処理物を真空処理室と親水化処理室を結合するゲートバルブを通過させることによって、該被処理物を大気中の水分と接触させずに親水化工程に移動させることが可能となる。この際に、蒸発材料が付着し真空シール性能が劣化することを防止するために、当業者に公知の適当な手段(例えば、ヒーター等)によってゲートバルブをポリ尿素原料モノマーの蒸発温度以上、例えば、30〜120℃の範囲で加熱することが好ましい。

【0013】

被処理物に成膜されたポリ尿素膜の表面の親水化処理は、通常、紫外線波長:150〜200 nm、照射出力:0.5〜40 W、照度:10〜50 mW/cm2、照射時間:5〜60 分、酸素ガス圧:1〜8 x 104 Pa、室温付近で行なう。光源と被処理物との距離は適宜調整されるが、通常、50〜200 mmである。紫外線源としては当業者に公知の任意の光源を使用することが出来るが、エキシマーレーザー等の紫外線レーザーが出力パワーの点等からキセノンエキシマーランプ等の希ガス光源が好ましい。本発明方法の親水化処理は、室温付近(例えば、15〜25℃)で行うので、特許文献1における比較的高温でのアニーリング処理による被処理物(特に、樹脂等の場合)のたわみ(曲がり・変形)が起こらない、という利点がある。

【0014】

本発明方法においては、照射された紫外線によって真空処理室内の酸素ガス雰囲気、特に、光源付近の酸素ガスが紫外線を吸収してオゾンが発生する。こうして発生したオゾンが真空処理室内を拡散することによって被処理物に成膜されたポリ尿素膜の表面に作用し、親水化処理がおこなわれるものと考えられる。従って、親水化処理において、被処理物の表面のポリ尿素膜に直接照射される紫外線による直接の作用による効果は小さいものと考えられる。

【0015】

従って、本発明は、以上の方法で親水化されたポリ尿素膜を有する被処理物自体、例えば、マイクロ流体チップ基板又はマイクロ流体チップにも係る。被処理物の材質・使用目的等に特に制限はなく、例えば、アクリル樹脂(ポリメチルメタクリレート)等のマイクロチップ基板等に使用される材質を挙げることが出来る。

【0016】

本発明は更に、上記の方法に使用することが出来る親水化されたポリ尿素膜を有するマイクロ流体チップ基板又はマイクロ流体チップ等の被処理物の製造装置に係る。該装置は、真空室内に複数のポリ尿素膜原料モノマーを蒸発させる蒸発源と、該蒸発源からのポリ尿素膜原料モノマーの蒸着で膜が形成される被処理物とが互いに対向して配置されて成るポリ尿素膜を製造するための真空処理室;被処理物に成膜されたポリ尿素膜を親水化処理するための親水化処理室:該真空処理室と該親水化処理室とを連結するバルブ;並びに、該真空処理室から該親水化処理室へ被処理物を移動させるための手段から構成される。上記製造装置には、当業者に公知のその他の手段、例えば、真空排気手段などが適宜含まれる。又、バルブが当業者に公知の適当な加熱手段によりポリ尿素原料モノマーの蒸発温度以上に加熱可能であることが好ましい。

【0017】

被処理物を移動させるための手段としては、当業者に公知の任意の手段を採用し得る。その一例として、例えば、トランスファーロッド、エアーシリンダー等の直線導入機構から構成される移動手段を挙げることが出来る。

【0018】

本発明方法に用いる製造装置の一例を図1及び図2に示す。図示されていないが、真空処理室1には真空排気系が接続されて任意の真空度に調整自在となっている。また、前記真空処理室1の天井側には、原料モノマーの4,4 '-ジアミノジフェニルメタン(MDA)の供給源2 と、4 , 4 ' -ジフェニルメタンジイソシアナート(MDI)の供給源3 が設置され、これら供給源にはシャッター4が備えられ、該シャッターによって原料モノマーの蒸発源にふたをすることができる。基板5は移動手段(12)によりゲートバルブ6を介して親水化処理室7に移動可能で、成膜処理後真空処理室1から親水化処理室7に移動できる。移動手段(12)はトランスファーロッド,エアーシリンダー等の直線導入機構を有している。

【0019】

親水化処理室7には図示しないが真空排気系が接続されて任意の真空度に調整自在となっている。親水化処理室7にはエキシマ紫外線レーザー照射装置8が設置されていて真空処理室1で成膜処理された基板が親水化処理室7に移動した後、酸素ガス導入機構9から任意の真空度に酸素を導入しエキシマ紫外線レーザー照射ができるように設置されている。また、前記親水化処理室7の中央下部に基板上下機構10が配置され、この基板上下機構10の上には前記真空処理室1から移動した被親水化処理物である基板5 が設置され、最適条件下で親水化処理ができるようにしてある。更に、ゲートバルブ6には、蒸発材料が付着し真空シール性能が劣化することを防止するためにヒーター11が設置されていて、原料モノマーの蒸発温度以上に加熱できる機構が設けられている。

【0020】

以下、本発明方法における各工程を図1及び図2を参照して説明する。

(A)大気圧の親水化処理室7の移動手段(トランスファーロッド)12のアーム(基板保持治具)に基板5を載せ排気する。

(B)親水化処理室7が所定の真空に達した後ゲートバルブ6を開け、アームを真空処理室1に移動する。

(C)基板上下機構10を上げ、基板を10に移載する。

(D)アームを親水化処理室7に移動しゲートバルブを閉じる。

(E)蒸発源シャッター4を開け蒸着を開始する。

(F)所定の膜厚を成膜した後蒸発源シャッターを閉じ、ゲートバルブを開け、アームを真空処理室1に移動する。

(G)基板上下機構10を下げ基板をアームに載せる。

(H)アームを親水化処理室7に移動し、ゲートバルブを閉じる。

(I)基板上下機構10を上げ、基板を10に移載する。

(J)アームを親水化処理室7端部に移動し、上下機構10により所定の位置に基板を設置する。この後、バルブ9を開き酸素を導入する。

【0021】

以下、実施例を参照して本発明を説明する。尚、本発明の技術的範囲はこれら実施例の記載に限定されるものではなく、これら記載に基づき当業者が適宜変更・修正したものも本発明に含まれる。

【実施例】

【0022】

図1及び図2に示した製造装置を用いて、ポリ尿素膜を成膜した後の過程において、種々の処理条件で親水化処理を行った。

【0023】

ポリ尿素膜の成膜原料物質としては、前記した通り、4,4 '-ジアミノジフェニルメタン(MDA)と、4,4 '-ジフェニルメタンジイソシアナート(MDI)を用いた。また、被成膜処理物としては、25mm×75mm×1mmアクリル樹脂基板を用いた。

【0024】

前記アクリル樹脂基板5を真空処理室1に設置し、真空処理室1内を所定の真空度に設定し、原料モノマーの供給源2,3から所定量の原料モノマーを導入しポリ尿素膜を形成した。

【0025】

具体的な成膜条件は、ゲートバルブ温度130℃、MDA蒸発温度130℃、MDI蒸発温度112℃、蒸着時間5分で0.3μm 厚のポリ尿素膜を得た。成膜後、移動手段(12)によりゲートバルブ6を開いてアクリル樹脂基板5をあらかじめ真空排気してある親水化処理室7の基板上下機構10上に移動した後、基板上下機構10によりエキシマ紫外線レーザー(紫外線波長:150〜200 nm)光源8の窓からアクリル樹脂基板5までの距離を100mmに調整しゲートバルブ6を閉じた。

【0026】

次に前記親水化処理室7の真空排気を停止し、酸素導入機構9から5×104Paの真空度に酸素を導入し、室温にて、エキシマ紫外線レーザー照射(照射出力:0.5〜40 W、照度:10〜50 mW/cm2)を20分間行った。

【0027】

尚、エキシマ紫外線レーザー光源としてはウシオ電機株式会社製光化学実験用エキシマ光照射ユニット(型式SUS06)を用いた。

【0028】

エキシマ紫外線レーザー照射終了後、親水化処理室7に窒素ガスを大気圧になるまで導入しアクリル樹脂基板5を取り出し水の接触角測定を行った。

【比較例】

【0029】

上記実施例1と同様の手法でアクリル樹脂基板5に0.3μm 厚のポリ尿素膜を形成した後、アクリル樹脂基板5を一旦大気中に取り出し1時間放置した。その後、該アクリル樹脂基板5を親水化処理室7に設置し、真空排気後、上記実施例と同様の条件・手法で酸素導入機構9から5×104Paの真空度に酸素を導入しエキシマ紫外線レーザー照射を20分間行った。エキシマ紫外線レーザー照射終了後、親水化処理室7に窒素ガスを大気圧になるまで導入しアクリル樹脂基板5を取り出し水の接触角測定を行った。

【0030】

表1は、実施例と比較例の接触角測定結果を示すもので、ポリ尿素膜形成後に大気に曝すことなく親水化処理を実施した試料(実施例)は接触角のばらつき(標準偏差値)が0.564と小さく、一方一旦大気に曝した後親水化処理した試料(比較例)は接触角のばらつきが3.824と実施例のばらつきより約7倍大きいことが判明した。以上の結果から、本願発明のポリ尿素膜の表面親水化方法によれば、ばらつきの少ない親水化処理を行えることが確認できた。

【0031】

【表1】

【産業上の利用可能性】

【0032】

本発明方法で表面親水化処理されたポリ尿素膜を有する被処理物は、例えばマイクロ流体チップ基板又はマイクロ流体チップとして有用である。

【符号の説明】

【0033】

1 真空処理室

2 4,4 '-ジアミノジフェニルメタン( MDA)の供給源

3 4 , 4 ' -ジフェニルメタンジイソシアナート( MDI)の供給源

4 シャッター

5 基板

6 ゲートバルブ

7 親水化処理室

8 エキシマ紫外線レーザー照射装置

9 酸素ガス導入機構

10 基板上下機構

11 ヒーター

12 移動手段

【特許請求の範囲】

【請求項1】

被処理物に成膜されたポリ尿素膜の表面の親水化方法であって、真空処理室において被処理物にポリ尿素膜を成膜させた後、該被処理物を大気中の水分と接触させずに親水化処理室に移動させ、該親水化処理室において酸素ガス雰囲気中でポリ尿素膜が成膜された被処理物に紫外線照射することにより親水化処理を行うことを特徴とする前記親水化方法。

【請求項2】

ポリ尿素膜が成膜された被処理物を真空処理室と親水化処理室を結合するゲートバルブを通過させることによって、該被処理物を大気中の水分と接触させずに親水化工程に移動させることを特徴とする、請求項1記載の方法。

【請求項3】

ゲートバルブをポリ尿素原料モノマーの蒸発温度以上に加熱することを特徴とする、請求項1又は2記載の方法。

【請求項4】

親水化処理を紫外線波長:150〜200 nm、照度:10〜50 mW/cm2、照射時間:5〜60 分、酸素ガス圧:1〜8 x 104 Pa、室温で行なうことを特徴とする、請求項1〜3のいずれか一項に記載の方法。

【請求項5】

請求項1〜4のいずれか一項に記載の方法で親水化されたポリ尿素膜を有する被処理物。

【請求項6】

マイクロ流体チップ基板又はマイクロ流体チップである、請求項5記載の被処理物。

【請求項7】

真空室内に複数のポリ尿素膜原料モノマーを蒸発させる蒸発源と、該蒸発源からのポリ尿素膜原料モノマーの蒸着で膜が形成される被処理物とが互いに対向して配置されて成るポリ尿素膜を製造するための真空処理室;被処理物に成膜されたポリ尿素膜の表面をを親水化処理するための親水化処理室:該真空処理室と該親水化処理室とを連結するバルブ;並びに、該真空処理室から該親水化処理室へ被処理物を移動させるための手段、から構成される、親水化されたポリ尿素膜を有する被処理物の製造装置。

【請求項8】

バルブが加熱手段によりポリ尿素原料モノマーの蒸発温度以上に加熱可能であることを特徴とする、請求項7記載の製造装置。

【請求項9】

被処理物を移動させるための移動手段が、トランスファーロッド又はエアーシリンダーの直線導入機構から構成されてなることを特徴とする請求項7又は8記載の製造装置。

【請求項10】

マイクロ流体チップ基板又はマイクロ流体チップの製造装置である、請求項7〜9のいずれか一項に記載の製造装置。

【請求項1】

被処理物に成膜されたポリ尿素膜の表面の親水化方法であって、真空処理室において被処理物にポリ尿素膜を成膜させた後、該被処理物を大気中の水分と接触させずに親水化処理室に移動させ、該親水化処理室において酸素ガス雰囲気中でポリ尿素膜が成膜された被処理物に紫外線照射することにより親水化処理を行うことを特徴とする前記親水化方法。

【請求項2】

ポリ尿素膜が成膜された被処理物を真空処理室と親水化処理室を結合するゲートバルブを通過させることによって、該被処理物を大気中の水分と接触させずに親水化工程に移動させることを特徴とする、請求項1記載の方法。

【請求項3】

ゲートバルブをポリ尿素原料モノマーの蒸発温度以上に加熱することを特徴とする、請求項1又は2記載の方法。

【請求項4】

親水化処理を紫外線波長:150〜200 nm、照度:10〜50 mW/cm2、照射時間:5〜60 分、酸素ガス圧:1〜8 x 104 Pa、室温で行なうことを特徴とする、請求項1〜3のいずれか一項に記載の方法。

【請求項5】

請求項1〜4のいずれか一項に記載の方法で親水化されたポリ尿素膜を有する被処理物。

【請求項6】

マイクロ流体チップ基板又はマイクロ流体チップである、請求項5記載の被処理物。

【請求項7】

真空室内に複数のポリ尿素膜原料モノマーを蒸発させる蒸発源と、該蒸発源からのポリ尿素膜原料モノマーの蒸着で膜が形成される被処理物とが互いに対向して配置されて成るポリ尿素膜を製造するための真空処理室;被処理物に成膜されたポリ尿素膜の表面をを親水化処理するための親水化処理室:該真空処理室と該親水化処理室とを連結するバルブ;並びに、該真空処理室から該親水化処理室へ被処理物を移動させるための手段、から構成される、親水化されたポリ尿素膜を有する被処理物の製造装置。

【請求項8】

バルブが加熱手段によりポリ尿素原料モノマーの蒸発温度以上に加熱可能であることを特徴とする、請求項7記載の製造装置。

【請求項9】

被処理物を移動させるための移動手段が、トランスファーロッド又はエアーシリンダーの直線導入機構から構成されてなることを特徴とする請求項7又は8記載の製造装置。

【請求項10】

マイクロ流体チップ基板又はマイクロ流体チップの製造装置である、請求項7〜9のいずれか一項に記載の製造装置。

【図1】

【図2】

【図2】

【公開番号】特開2012−62504(P2012−62504A)

【公開日】平成24年3月29日(2012.3.29)

【国際特許分類】

【出願番号】特願2010−205959(P2010−205959)

【出願日】平成22年9月14日(2010.9.14)

【出願人】(596175810)財団法人かずさディー・エヌ・エー研究所 (40)

【出願人】(899000068)学校法人早稲田大学 (602)

【Fターム(参考)】

【公開日】平成24年3月29日(2012.3.29)

【国際特許分類】

【出願日】平成22年9月14日(2010.9.14)

【出願人】(596175810)財団法人かずさディー・エヌ・エー研究所 (40)

【出願人】(899000068)学校法人早稲田大学 (602)

【Fターム(参考)】

[ Back to top ]