基板のめっき方法及び装置

【課題】基板に形成された配線用の溝等の微細窪みに銅又は銅合金等の金属を隙間(空洞)なく均一にめっきすることができる基板のめっき方法及び装置を提供すること。

【解決手段】基板上の微細窪みに金属を充填する基板のめっき方法である。めっき促進剤を添加しためっき液中で第一のめっき処理(第一のめっき槽3にて)を行った後、被めっき表面に付着しためっき促進剤を除去又は低減させる除去剤を被めっき表面に接触させるめっき促進剤除去処理(めっき促進剤除去部4にて)を行ない、さらに第二のめっき処理(第二のめっき槽5にて)を定電位で行う。

【解決手段】基板上の微細窪みに金属を充填する基板のめっき方法である。めっき促進剤を添加しためっき液中で第一のめっき処理(第一のめっき槽3にて)を行った後、被めっき表面に付着しためっき促進剤を除去又は低減させる除去剤を被めっき表面に接触させるめっき促進剤除去処理(めっき促進剤除去部4にて)を行ない、さらに第二のめっき処理(第二のめっき槽5にて)を定電位で行う。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体装置の配線を形成する技術にかかり、特に半導体基板に形成された配線用の窪み(例えば溝)に銅(Cu)等の金属を充填するに際して適した基板のめっき方法及び装置に関するものである。

【背景技術】

【0002】

半導体基板に平面的に回路を詰め込む従来のICは、回路の微細化により集積度を高めてきた。しかしながら現状の回路がすでに90nmルールであり、45nmルールも開発段階にあがってきており、さらなる微細化が難しくなってきている。そこで集積度をさらに上げるため、複数の半導体基板を積層し、各半導体基板間を積層方向に貫く配線を形成し、集積度の向上をめざした3次元実装に関する研究が活発になっている。

【0003】

半導体基板内の銅配線の製造工程には、現在ダマシン法が用いられている。ダマシン法では、半導体基板(Siウエハ)に形成された配線溝に銅を埋め込み、余分に堆積した銅をCMP(化学的機械的研磨)等により除去して溝部内に銅配線を形成する。銅の埋め込みには、酸性硫酸銅溶液に数種類の添加剤を加えることにより、溝底部から優先的にめっきが進むことが可能となることから、電解めっきが主に用いられている。添加剤は、基本的にはPEG(ポリエチレングリコール)を主成分とする抑制剤、SPS(ビス(3−スルホプロピル)ジスルファイド)を主成分とするめっき促進剤、レベラ(平滑剤)及び塩化物イオン(Cl-)が用いられる。

【0004】

被めっき表面はPEG・Cl-の吸着により、基本的にはめっきが抑制された状態にある。SPSのようなめっき促進剤は、被めっき表面に吸着し、PEG・Cl-によるめっき抑制効果を弱めることにより、めっき進展を促すと考えられる。図4に示すように半導体基板(Siウエハ)20に形成された溝21の凹型角部23では、めっき進展に伴ない表面積が減少するため、表面にとどまる性質の強いめっき促進剤は濃縮して被覆率が増加する。このため溝21の底部から優先的に電着が進むと考えられる。

【0005】

また実際の銅めっきでは、レベラの併用が良く行なわれる。レベラはPEGとは違い、それ単独で被めっき表面に吸着し、めっきを強く抑制する。被めっき表面に吸着したレベラは、銅内部に取り込まれる、或いは分解することより、めっき進展と共に消費されると考えられる。従って溝21のような凹部の深部では、拡散律速によりレベラの濃度が低下する。すなわちレベラ濃度の高い表層部は被めっき表面へのレベラ吸着が多く、めっきが強く抑制される。一方凹部では、特に深部であるほどレベラ濃度が低下し被めっき表面へのレベラ吸着が減少し、めっき抑制が弱くなる。これにより溝21の深部からのめっき進展が期待できると考えられる。現在のところ、3次元実装用の大きな溝埋め込みには、このように添加剤を併用することが不可欠との見解が一般的である。

【0006】

上記ボトムアップ埋め込みメカニズムでは、上述のように凹型角部23においてめっき促進剤が濃縮し、めっき促進が起こるとしている。しかしながらめっき促進剤は、めっき液に浸した直後の吸着量は小さいものの、被めっき表面に残る性質が強いため、めっき進展と共に徐々に吸着量が増加し、表面形状によらず被めっき表面全体的に吸着量は飽和に至る。100A/m2程度のめっき速度であれば、10分程度で吸着量の増加はほぼ飽和する。

【0007】

半導体基板内配線用の溝は、幅寸法が数10nmから数μm、深さ寸法が1μm程度であるのに対して、3次元実装用に用いる溝は、幅寸法が10〜20μm、深さ寸法が50〜100μm程度であり、半導体基板内配線用の溝と2桁におよぶ大きさの違いがある。そして以下の2つの要因が支配的となって、大きな溝の場合にはボトムアップが非常に困難な課題となっている。

(1)半導体基板内配線用の溝の場合、埋め込みは数分以内に終了するため、めっき促進剤の吸着は飽和に至らないため問題にならないが、3次元実装用の大きな溝埋め込みには数時間を要するため、めっき促進剤の吸着は被めっき表面全面にわたって飽和量に達する。つまり凹型角部23でのめっき促進剤の濃縮が起こり、めっきは促進されているものの、凹型角部23以外においても相当量のめっき促進剤が吸着しており、凹型角部23との顕著な差が生じなくなる。

(2)溝21が深いため、溝深部においては拡散律速により、銅イオン濃度が減少する。従ってめっき促進剤の効果が十分あったとしても、銅イオンの供給量の不足により溝底部ではめっき進展が減速する。

【0008】

現状、酸性硫酸銅溶液にいくつかの添加剤を加えることにより、銅の埋め込みは実現されているが、長時間を要し、まためっき浴の管理は複雑なものになっている。

【特許文献1】特開2003−328180号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明は上述の点に鑑みてなされたものでありその目的は、基板上の微細窪み、即ち基板に形成された配線用の溝(基板内配線用の溝や3次元実装配線用の溝を包括して意味する。)等の微細窪みに銅又は銅合金等の金属を隙間(空洞)なく均一にめっきすることができる基板のめっき方法及び装置を提供することにある。

【課題を解決するための手段】

【0010】

本願請求項1に記載の発明は、基板の被めっき表面上の微細窪みに金属を充填する基板のめっき方法であって、めっき促進剤を添加しためっき液中で被めっき表面に対して第一のめっき処理を行った後、被めっき表面に対して前記めっき促進剤を除去又は低減させる除去剤を接触させるめっき促進剤除去処理を行ない、さらに被めっき表面に対して第二のめっき処理を定電位で行うことを特徴とする基板のめっき方法にある。

【0011】

本願請求項2に記載の発明は、前記めっき促進剤は、硫黄化合物を含むものであることを特徴とする請求項1に記載の基板のめっき方法にある。

【0012】

本願請求項3に記載の発明は、前記除去剤は、被めっき表面に付着した前記めっき促進剤を競争的吸着によって排除させるものであることを特徴とする請求項1又は2に記載の基板のめっき方法にある。

本願請求項4に記載の発明は、前記除去剤は、塩化物イオンを含むものであることを特徴とする請求項3に記載の基板のめっき方法にある。

【0013】

本願請求項5に記載の発明は、前記めっき促進剤除去処理は、前記第一のめっき処理に対して逆の極性で電解させる逆電解処理を含むものであることを特徴とする請求項1乃至4の内の何れかに記載の基板のめっき方法にある。

【0014】

本願請求項6に記載の発明は、前記第二のめっき処理に用いるめっき液は、前記めっき促進剤を含有しないめっき液であることを特徴とする請求項1乃至5の内の何れかに記載の基板のめっき方法にある。

【0015】

本願請求項7に記載の発明は、前記定電位による第二のめっき処理の際は電流の変化を読み取り、初期の電流値に対して電流値が所定値以下に低下したら、再び前記第一のめっき処理及びめっき促進剤除去処理を行ない、再び定電位による第二のめっき処理を行うことを特徴とする請求項1乃至6の内の何れかに記載の基板のめっき方法にある。

【0016】

本願請求項8に記載の発明は、基板の被めっき表面上の微細窪みに金属を充填する電解めっき装置であって、めっき促進剤を添加しためっき液中で被めっき表面に対して第一のめっき処理を行う第一のめっき槽と、前記被めっき表面に付着した前記めっき促進剤を除去又は低減させる除去剤を該被めっき表面に接触させるめっき促進剤除去部と、被めっき表面に対して第二のめっき処理を定電位で行う第二のめっき槽と、を具備することを特徴とする基板のめっき装置にある。

【0017】

本願請求項9に記載の発明は、前記めっき促進剤除去部は、電極及び電解液を有する電解槽を備え、前記第一及び第二のめっき槽における基板と電極に対して逆の極性で電解する逆電解処理を行うように構成されたことを特徴とする請求項8に記載の基板のめっき装置にある。

【0018】

溝深部では銅イオンの不足によりめっき進展速度が著しく低化することが無いように、溝深部への銅イオンの供給を物理的に促進させるため、めっき液の攪拌を強くしても、その効果には限界がある。

そこで本願発明者は、表層及び溝開口部付近におけるめっき促進剤の吸着を抑えつつ、表層及び溝開口部付近におけるめっき進展速度を小さく保つことができれば、溝深部ではめっき促進剤の濃縮により、銅イオン濃度の低下を克服し、表層及び溝開口部付近に対してボトムアップを起こす程度のめっき進展速度を得られるのではないかと考えた。なお図4に示すように、本発明において表層26とは、基板20の被めっき表面のうち、基板20の外面であって基板20の外形形状を形成している表面を意味し、溝開口部付近25とは、めっき液または電解液中のイオンの拡散速度がめっきの進展速度やめっき促進剤の除去速度などの律速条件とならないような範囲における溝21内部の被めっき表面を意味する。即ち、溝開口部付近25とは溝21の比較的浅い領域を示し、溝21の深い部分であって上記イオンの拡散速度がめっきの進展速度やめっき促進剤の除去速度を律速してしまう溝深部27とは異なる領域を示す。

【0019】

本願発明者の研究によれば、めっき促進剤の濃縮の抑制に対して、塩化物イオンが有効であり、特に塩化物イオン存在下で逆電解をかけることによって大きな効果をもたらすことを知った。より具体的には、電解銅めっきに用いられているめっき液成分の内、めっき促進剤成分を除き、塩化物イオン濃度を高くした電解液と基板の被めっき表面とを接触させる、より効果的には、その液中で逆電解をかけることによって、めっき促進剤が競争的に塩化物イオンに置き換わり(競争的吸着)、被めっき表面のめっき促進剤吸着量が低減される。

【0020】

このとき、電解液を変えずに埋め込み(ボトムアップ)用のめっき液のままで逆電解処理を行なっても、配線自体が溶解され見かけ上めっき形状が変わるが、実際にはめっき促進剤の除去には効果がない。

つまりめっき促進剤を除去するには、銅めっき表面を溶解するというだけでは不十分であり、溶解と同時にめっき促進剤を別のイオンと置き換えるなどして、めっき促進剤の再吸着を抑制することが必要となる。

【0021】

この方法により、表層及び溝開口部付近のめっき促進剤脱離を促すことが可能となり、めっき促進剤脱離を促すことが可能な溝深さも調節できる。塩化物イオン(Cl-)濃度は200milli‐mole/Liter(ミリモル・パー・リットル、以下、mMと略記)以下を想定しており、100A/m2程度ですぐに塩化物イオン(Cl-)は濃度勾配を形成し、溝深部では塩化物イオン(Cl-)が枯渇する。因みに以下、micro-mole/Liter(マイクロモル・パー・リットル)は、μMと、mole/Liter(モル・パー・リットル)は、Mと、略記する。

【0022】

めっき再開を、めっき促進剤を含まず抑制剤(PEG及びCl-)を含有しためっき浴で行なえば、表層及び開口部のめっき進展は強く抑制され、残留しためっき促進剤により溝深部が優先的にめっきが進むようになる。

【0023】

ある程度小さな深穴、溝においては、上記のようにしてボイドの無い埋め込みが可能となるが、3次元実装用の溝においては、その大きなサイズ故にどうしてもめっき時間が長くなるため、溝深部での優先析出が最後まで続き難いという問題がある。

【0024】

さらなる研究により、溝深部で優先析出が続き難いのは、定電流めっきを行った場合のめっき過電圧の変化と、それに伴なう添加剤の吸着バランスが変わるということが原因であることを見出した。その機構は次のように考えられる。

【0025】

めっき促進剤の濃縮は、めっきの促進効果をもたらすが、それは定電流条件においては、めっき過電圧の低下を引き起こすことになる。めっき促進剤は表面に残り易いとはいえ、過電圧が小さすぎるとめっき膜に取り込まれてしまう。そのため、めっき促進剤が失われることによって、優先析出が停止してしまう。反対にめっき促進剤の濃縮による過電圧の低下を意識して、電流値を大きくすると、今度は抑制剤の吸着が強まり、徐々にめっき促進剤の吸着自体が失われていく。

【0026】

つまりめっき促進剤の濃縮と抑制剤の吸着のバランスが保たれていれば、理想的な埋め込みができるのだが、定電流めっきでは、そのバランスが保たれる時間が限られ、スケールの大きな場合においては、最後まで即ち溝の埋め込みが完了するまでそのバランスを良好に持続させるのが非常に難しい。

【0027】

そして、このめっき促進剤の濃縮と析出のバランスを長時間にわたって崩さず、且つ工程を繰り返すことが少ない効率的な埋め込みめっきを行うためには、めっき促進剤除去(正確には、塩化物イオン(Cl-)に置き換える)工程後のめっきは定電位で行うことが最適であることを見出し、上記本願発明を構成した。

【0028】

本発明のプロセス(工程)をまとめると、次のようになる。なお使用する液は液の成分の観点から3種類必要となる。

(1)第一のめっき処理を、ボトムアップするめっき液、即ちめっき促進剤を添加しためっき液を用いて行う。これによって被めっき表面にある程度のめっき促進剤を吸着させる。

(2)めっき促進剤除去処理を、塩化物イオン(Cl-)濃度が高めの、めっき促進剤が含まれていない液を用いて行う。このとき逆電解をかける。これによって溝深部にめっき促進剤を残し、表層と溝開口部付近のめっき促進剤を塩化物イオン(Cl-)に置き換える。

(3)第二のめっき処理を、めっき促進剤の含まれていないめっき液で、定電位で行う。添加剤の吸着バランスを崩さずめっきをする。

【発明の効果】

【0029】

本発明によれば、基板上の微細窪み、即ち基板に形成された配線用の溝(基板内配線用の溝や3次元実装配線用の溝を含む)等の微細窪みに銅又は銅合金等の金属を隙間(空洞)なく均一にめっきすることができる。

【発明を実施するための最良の形態】

【0030】

以下、本発明の実施形態を図面を参照して詳細に説明する。

本実施形態では、以下の3つの処理を行う。

(1)めっき促進剤吸着めっき(第一のめっき処理)

(2)めっき促進剤を溝深部に残すための逆電解処理(めっき促進剤除去処理)

(3)添加剤の吸着バランスを崩さない定電位でのめっき(第二のめっき処理)

各処理の合間に洗浄工程は必要ない。ある処理工程から次の処理工程に移行するときに、基板に必然的に同伴されてしまう程度のめっき液(または電解液)の量ならば、事実上次の工程の処理において問題を生じることはない。以下各処理について説明する。

【0031】

(1)めっき促進剤吸着めっき(第一のめっき処理)について

めっき促進剤を添加しためっき液中で第一のめっき処理を行い、基板上の微細窪みに金属を充填する。なお予め基板の深穴や、溝の中に気泡が残らないようにするため、この基板を脱気水に浸漬し、気泡抜きを行なっておく。

【0032】

めっき促進剤を基板に吸着させるめっき液として、硫酸銅、硫酸、抑制剤、めっき促進剤、塩化物イオン(Cl-)を含むめっき液を使用する。レベラは用いない。抑制剤としてはPEGに代表されるポリマーを用いる。めっき促進剤としてはSPSが代表として挙げられる。

【0033】

めっき促進剤は、例えば、特開2000−219994号公報に記載のブライトナー、即ち、ビス(3−スルホプロピル)ジスルファイドまたはその2ナトリウム塩、ビス(2−スルホプロピル)ジスルファイドまたはその2ナトリウム塩、ビス(3−スル−2−ヒドロキシプロピル)ジスルファイドまたはその2ナトリウム塩、ビス(4−スルホプロピル)ジスルファイドまたはその2ナトリウム塩、ビス(p−スルホフェニル)ジスルファイドまたはその2ナトリウム塩、3−(ベンゾチアゾリル−2−チオ)プロピルスルホン酸またはそのナトリウム塩、N,N−ジメチル−ジチオカルバミン酸−(3−スルホプロピル)−エステルまたはそのナトリウム塩、O−エチル−ジエチル炭酸−S−(3−スルホプロピル)−エステルまたはそのカリウム塩、チオ尿素若しくはその誘導体等、或いは、特開2000−248397号公報に記載の硫黄系飽和有機化合物、即ち、ジチオビス−アルカン−スルホン酸またはその塩、具体的には、4,4−ジチオビス−ブタン−スルホン酸、3,3−ジチオビス−プロパン−スルホン酸、2,2−ジチオビス−エタン−スルホン酸、またはそれらの塩等が挙げられ、これらを単独でまたは2種以上混合して用いることができる。上記化合物はいずれも硫黄を含む化合物(硫黄化合物)である。

【0034】

めっきは定電流で行ない、めっき時間はめっき促進剤の吸着量が飽和に達するまでとする。現状で把握できている限りでは、長くても10分くらいと考えられる。めっき条件が悪いと直ぐにめっき促進剤が飽和してしまう。溝深部によりめっき促進剤を吸着させることを考えるならば、めっき時間を長くしてめっき成長に伴なう凹部でのめっき促進剤の濃縮を起こさせることが望ましい。

【0035】

電流密度は100A/m2以下、10A/m2以上が好ましい。電流密度が高すぎると抑制剤の吸着の方が強まり、めっき促進剤の吸着が増えていかない恐れがあり、電流密度が低すぎるとめっき促進剤がめっきに取り込まれるため、吸着量が増加していかない恐れがあるためである。なお場合によってはここでのめっきを定電位で行なっても良い。

【0036】

(2)めっき促進剤を溝深部に残すための逆電解処理(めっき促進剤除去処理)について

被めっき表面に付着した前記めっき促進剤を除去又は低減させる除去剤を該被めっき表面に接触させるめっき促進剤除去処理を行う。用いられる液は、基本的には埋め込みめっき(第一のめっき処理)で用いられたものと同種の物質からなる液でめっき促進剤を含まないものが望まれるが、めっき促進剤を効果的に除去するために新たな物質を加えても良い。

【0037】

めっき促進剤を除去する液の組成の濃度に関しては、さまざまなケースが考えられるが、塩化物イオン濃度に関しては、めっき促進剤吸着(第一のめっき処理)に用いた液よりも高濃度とするのが良く、1mg/L〜100mg/Lの範囲で用いる。

めっき促進剤を除去する液において逆電解をかける時に用いるカソード電極は、銅を用いると良い。

逆電解をかける際は、定電流条件とする。めっき促進剤の除去を効果的に行うために、液の攪拌状態を配線パターンなどに合わせて制御すると良い。

逆電解をかける時間はあくまでもめっき促進剤を除去するだけの時間があれば十分であり、逆電解により銅そのものを溶解させる必要はない。

【0038】

除去剤としては、ハロゲン化物イオン(塩化物イオン、臭素イオン、ヨウ素イオン、アスタチンイオン等)を用いることができるが、その中でも前述の塩化物イオンを含むものがより好ましい。ここでハロゲン化物イオンを供給する物質としては、例えば、塩素、臭素、ヨウ素の各水素酸、ナトリウム塩、カリウム塩等が挙げられる。具体的には、塩化水素酸、塩化ナトリウム、塩化カリウム、臭化水素酸、臭化ナトリウム、臭化カリウム、ヨウ化水素酸、ヨウ化ナトリウム、ヨウ化カリウム等が挙げられる。なお、塩化物イオンを供給する物質としては、上述の塩化水素酸、塩化ナトリウム、塩化カリウム等が挙げられる。

【0039】

(3)添加剤の吸着バランスを崩さない定電位でのめっき(第二のめっき処理)について

第二のめっき処理を定電位で行う。めっき液の組成は、前記第一のめっき処理で用いためっき液と同一組成であり、めっき促進剤を除いた液を用いる。めっきは定電位で行ない、このときの電位は水銀|硫酸水銀電極(飽和硫酸カリウム)基準で−0.6V〜−0.5Vで行うのが好ましい。これは−0.6Vよりも卑になると、抑制剤の吸着の方が強くなりやすくなり、また、−0.5Vよりも貴になると、めっき促進剤がめっきに取り込まれやすくなり添加剤の吸着のバランスが長い時間保たれにくいためである。

【0040】

めっき速度を上げるには、電位も−0.6Vにできるだけ近い値まで下げなくてはならないが、その場合は、電流の変化を読み取り、初期の電流値に対して、電流値がある値、例えば80%以下になったら、前記第一のめっき処理とめっき促進剤除去処理とを行ない、再びこの第二のめっき処理を行うことを繰り返すようにすると良い。好ましくは、電流値が90%以下になったら、前記各処理を初めからやり直すと良い。

【0041】

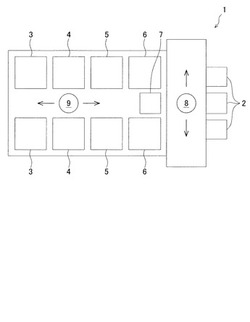

図1は本発明を適用する基板のめっき装置の一例を示す全体平面図である。同図に示すようにめっき装置1は、内部に複数の基板Wを収納する3基のロード・アンロード部2と、めっき促進剤を添加しためっき液中で第一のめっき処理を行う第一のめっき槽3,3と、被めっき表面に付着しためっき促進剤を除去又は低減させる除去剤を被めっき表面に接触させることによりめっき促進剤除去処理を行うめっき促進剤除去部4,4と、めっき促進剤除去処理を行なった後に第二のめっき処理を行う第二のめっき槽5,5と、基板Wの洗浄を行う洗浄部6,6と、処理前又は処理後の基板Wの仮置きを行う基板仮置台7と、ロード・アンロード部2から基板Wを取り出しめっき槽等に搬送し、まためっき後の基板Wを洗浄部6,6等からロード・アンロード部2に搬送するための搬送機構8,9とを備えて構成されている。

【0042】

次に、第一のめっき槽3又は第二のめっき槽5の構成について説明する。図2は第一のめっき槽3又は第二のめっき槽5を示す模式図である。同図に示すように第一のめっき槽3又は第二のめっき槽5は、めっき液を収容しためっき槽10を備えている。めっき槽10内には、銅(Cu)からなる電極(アノード)13が配置されており、この電極13の上方に基板Wを保持した基板ホルダ11が対向して配置されている。基板ホルダ11は、アーム12により保持され、めっき槽10と基板受渡位置(図示せず)との間を移動可能になっている。電極13と基板ホルダ11は電源14に接続されており、電極13と基板Wとの間に所定の電圧が印加されるようになっている。上述の構成において、電源14から基板Wと電極13との間に所定の電圧を印加し、所定の電流密度の電流を基板Wと電極13との間に流すことによって基板Wに電解めっきが施される。この場合、第一のめっき槽3において、めっき促進剤を添加しためっき液中で第一のめっき処理を行う。そして、めっき促進剤除去処理後に、第二のめっき槽5において、第二のめっき処理を行う。

【0043】

次にめっき促進剤除去部4の構成について説明する。図3はめっき促進剤除去部4を示す模式図である。同図に示すようにめっき促進剤除去部4は、電解液を収容した電解槽15を備えている。電解槽15内には、銅(Cu)等からなる電極(カソード)18が配置されており、この電極18の上方に、基板Wを保持した基板ホルダ16が対向して配置されている。基板ホルダ16は、アーム17により保持され、電解槽15と基板受渡位置(図示せず)との間を移動可能になっている。上述の構成において、電源19から基板Wと電極18との間にめっき時とは逆の極性の電圧を印加し、逆電解処理を行う。

【0044】

次に、上記めっき装置1の動作を説明する。まず図1において、いずれかのロード・アンロード部2に装着したウエハカセットからめっき処理前の基板Wを搬送機構8が取り出し、この基板Wを基板仮置台7に載置する。そしてもう一方の搬送機構9が基板仮置台7上の基板Wを取り出して第一のめっき槽3の基板受渡位置まで搬送する。この基板受渡位置において、基板ホルダ11が基板Wを真空吸着等により受け取って保持し、基板ホルダ11は基板Wが第一のめっき槽3内の電極13と対向する位置まで移動する(図2参照)。図2に示す状態で、電源14から基板Wと電極13との間に所定の電圧を印加し、所定の電流密度の電流を基板Wと電極13との間に流すことによって基板Wに第一のめっき処理を施す。この第一のめっき処理は、めっき促進剤を添加しためっき液中で行なわれる。

【0045】

なおこの例は基板Wの被めっき表面(処理面)を下向きにしてめっき液に接液する、いわゆるフェイスダウン方式であるが、めっき処理としては、基板Wの被めっき表面を上向きにし、基板Wの被めっき表面を囲むシールを利用してめっき液を溜め、電極をめっき液に接液する、いわゆるフェイスアップ方式で行っても良い。

【0046】

第一のめっき処理を所定時間行った後に、基板Wは基板ホルダ11からリリースされ、搬送機構9によりめっき促進剤除去部4に搬送される。めっき促進剤除去部4において、基板ホルダ16は基板Wを保持し、基板Wを電解槽15内の電極18と対向した位置に配置する(図3参照)。図3に示す状態で、電源19から基板Wと電極18との間にめっき時とは逆の極性の電圧を印加し、逆電解処理を行う。めっき促進剤の除去を一層効果的に行うために、基板Wに対して液の攪拌状態を制御すると良い。

またこの例は、基板Wの被めっき表面が下向き(フェイスダウン)であるが、上向き(フェイスアップ)で処理してももちろんよい。

【0047】

このめっき促進剤除去部4において用いられる電解液は前述のように、基本的に埋め込みめっき(第一のめっき処理)で用いられていたものと同種の物質からなる液でめっき促進剤がないものが望まれるが、めっき促進剤を効果的に除去するために新たな物質を加えても良い。

【0048】

上述のようにして、めっき促進剤除去部4においてめっき促進剤の除去を終了した後に、搬送機構9により基板Wは第二のめっき槽5に搬送される。第二のめっき槽5において、基板ホルダ11に保持された基板Wと電極13とが対向した位置に配置される(図2参照)。図2に示す状態で、電源14から基板Wと電極13との間に所定の定電圧を印加することによって基板Wに第二のめっき処理を施す。

またこの例でも、基板Wの被めっき表面が下向き(フェイスダウン)であるが、上向き(フェイスアップ)で処理してももちろんよい。

【0049】

第二のめっき処理に用いるめっき液は前述のように、前記第一のめっき処理で用いためっき液の中からめっき促進剤を除いたものを用いることが望ましい。また前述のように再び前記埋め込みめっき(第一のめっき処理)とめっき促進剤の除去処理(めっき促進剤除去処理)と定電位での埋め込みめっき(第二のめっき処理)とを一又は複数回繰り返して行なっても良い。

【0050】

なお前述のように各プロセス間における多少の液の基板Wに同伴しての持ち込みは問題とならないので、各プロセスの合間に洗浄工程は必要ない。なお前記液の持ち込みが問題となる場合は、その液を洗い流すことが必要となる。この場合、各プロセスを行う合間に洗浄部6において基板Wに洗浄液を供給して、その液を洗い流す。なお基板Wの洗浄は、洗浄部6で行なわないで、別途第一のめっき槽3やめっき促進剤除去部4や第二のめっき槽5等に隣接して設けたノズル等から洗浄液を基板Wの被めっき表面に供給すること等によって基板Wの洗浄を行なっても良い。

【0051】

上記各処理工程が完了した基板Wは、搬送機構9によって基板仮置台7に載置され、次に、搬送機構8によっていずれかのロード・アンロード部2に取り付けたウエハカセットに収納される。これによって一枚の基板Wのめっき工程が完了する。

【実施例1】

【0052】

以下の手順に従い実験を行なった。この実験には以下の浴を用いた。

A浴:酸性硫酸銅液(CuSO4 0.9M,H2SO4 0.56M)

PEG 0.1mM

SPS 5.6μM

塩化物イオン(Cl-) 1mM

B浴:酸性硫酸銅液(CuSO4 0.9M,H2SO4 0.56M)

PEG 0.1mM

SPS 無し

塩化物イオン(Cl-) 50mM

C浴:酸性硫酸銅液(CuSO4 0.9M,H2SO4 0.56M)

PEG 0.1mM

SPS 無し

塩化物イオン(Cl-) 1mM

1.A浴にて、100A/m2で、10分間、第一のめっき処理を行う。

2.B浴にて、100A/m2で、17.5秒間、逆電解処理を行う。

3.C浴にて、−550mV(vs.硫酸水銀電極)の定電位めっき(第二のめっき処理)を、1時間及び2時間行う。

【0053】

上記実験の結果を図5(a)と図5(b)とに示す。図5(a)は定電位めっき(第二のめっき処理)を1時間行なったものの基板に設けた配線溝への銅めっき膜の埋め込み状態を示す顕微鏡写真であり、図5(b)は定電位めっきを2時間行なったものの基板に設けた配線溝への銅めっき膜の埋め込み状態を示す顕微鏡写真である。両図に示すように、この実施例1によれば、配線溝内にボイドを生じることなく、理想的な埋め込みめっきが達成できたことが分かる。めっき電流や逆電解電流、Cl-濃度等を調整することにより、配線パターンが変わっても同様に好適な埋め込みめっきが可能である。

【0054】

〔比較例〕

本願発明で用いた第一のめっき処理のみ、すなわちめっき促進剤の働きを利用した1液のみでの埋め込みめっきを比較例として行なった。この実験には以下の浴(A浴)のみを用いた。

A浴:酸性硫酸銅液(CuSO4 0.9M,H2SO4 0.56M)

PEG 0.1mM

SPS 5.6μM

塩化物イオン(Cl-) 1mM

即ち上記A浴にて、100A/m2で、1時間第一のめっき処理を行なった。

【0055】

上記実験結果を図6に示す。図6は上記比較例によってめっきされた基板の配線溝への銅めっき膜の埋め込み状態を示す顕微鏡写真である。同図に示すように、この比較例によれば、めっき促進剤のボトムアップ効果が配線溝底部で見られるが、配線溝上部での析出が有利となり、配線溝開口部が塞がってしまう。この不具合は、レベラを使用しない限りは克服できない。

【図面の簡単な説明】

【0056】

【図1】本発明を適用する基板のめっき装置1の一例を示す全体平面図である。

【図2】第一のめっき槽3又は第二のめっき槽5を示す模式図である。

【図3】めっき促進剤除去部4を示す模式図である。

【図4】半導体基板20に形成された溝21へのめっき進展の状態を示す図である。

【図5】実施例1によってめっきされた基板の配線溝への銅めっき膜の埋め込み状態を示す顕微鏡写真図であり、図5(a)は第二のめっき処理を1時間行なったもの、図5(b)は第二のめっき処理を2時間行なったものを示す図である。

【図6】比較例によってめっきされた基板の配線溝への銅めっき膜の埋め込み状態を示す顕微鏡写真図である。

【符号の説明】

【0057】

1 基板のめっき装置

2 ロード・アンロード部

3 第一のめっき槽

4 めっき促進剤除去部

5 第二のめっき槽

6 洗浄部

7 基板仮置台

8,9 搬送機構

10 めっき槽

11,16 基板ホルダ

12,17 アーム

13 電極(アノード)

14,19 電源

15 電解槽

18 電極(カソード)

20 半導体基板(基板)

21 溝

23 凹型角部

24 溝開口部

25 溝開口部付近

26 表層

27 溝深部

【技術分野】

【0001】

本発明は、半導体装置の配線を形成する技術にかかり、特に半導体基板に形成された配線用の窪み(例えば溝)に銅(Cu)等の金属を充填するに際して適した基板のめっき方法及び装置に関するものである。

【背景技術】

【0002】

半導体基板に平面的に回路を詰め込む従来のICは、回路の微細化により集積度を高めてきた。しかしながら現状の回路がすでに90nmルールであり、45nmルールも開発段階にあがってきており、さらなる微細化が難しくなってきている。そこで集積度をさらに上げるため、複数の半導体基板を積層し、各半導体基板間を積層方向に貫く配線を形成し、集積度の向上をめざした3次元実装に関する研究が活発になっている。

【0003】

半導体基板内の銅配線の製造工程には、現在ダマシン法が用いられている。ダマシン法では、半導体基板(Siウエハ)に形成された配線溝に銅を埋め込み、余分に堆積した銅をCMP(化学的機械的研磨)等により除去して溝部内に銅配線を形成する。銅の埋め込みには、酸性硫酸銅溶液に数種類の添加剤を加えることにより、溝底部から優先的にめっきが進むことが可能となることから、電解めっきが主に用いられている。添加剤は、基本的にはPEG(ポリエチレングリコール)を主成分とする抑制剤、SPS(ビス(3−スルホプロピル)ジスルファイド)を主成分とするめっき促進剤、レベラ(平滑剤)及び塩化物イオン(Cl-)が用いられる。

【0004】

被めっき表面はPEG・Cl-の吸着により、基本的にはめっきが抑制された状態にある。SPSのようなめっき促進剤は、被めっき表面に吸着し、PEG・Cl-によるめっき抑制効果を弱めることにより、めっき進展を促すと考えられる。図4に示すように半導体基板(Siウエハ)20に形成された溝21の凹型角部23では、めっき進展に伴ない表面積が減少するため、表面にとどまる性質の強いめっき促進剤は濃縮して被覆率が増加する。このため溝21の底部から優先的に電着が進むと考えられる。

【0005】

また実際の銅めっきでは、レベラの併用が良く行なわれる。レベラはPEGとは違い、それ単独で被めっき表面に吸着し、めっきを強く抑制する。被めっき表面に吸着したレベラは、銅内部に取り込まれる、或いは分解することより、めっき進展と共に消費されると考えられる。従って溝21のような凹部の深部では、拡散律速によりレベラの濃度が低下する。すなわちレベラ濃度の高い表層部は被めっき表面へのレベラ吸着が多く、めっきが強く抑制される。一方凹部では、特に深部であるほどレベラ濃度が低下し被めっき表面へのレベラ吸着が減少し、めっき抑制が弱くなる。これにより溝21の深部からのめっき進展が期待できると考えられる。現在のところ、3次元実装用の大きな溝埋め込みには、このように添加剤を併用することが不可欠との見解が一般的である。

【0006】

上記ボトムアップ埋め込みメカニズムでは、上述のように凹型角部23においてめっき促進剤が濃縮し、めっき促進が起こるとしている。しかしながらめっき促進剤は、めっき液に浸した直後の吸着量は小さいものの、被めっき表面に残る性質が強いため、めっき進展と共に徐々に吸着量が増加し、表面形状によらず被めっき表面全体的に吸着量は飽和に至る。100A/m2程度のめっき速度であれば、10分程度で吸着量の増加はほぼ飽和する。

【0007】

半導体基板内配線用の溝は、幅寸法が数10nmから数μm、深さ寸法が1μm程度であるのに対して、3次元実装用に用いる溝は、幅寸法が10〜20μm、深さ寸法が50〜100μm程度であり、半導体基板内配線用の溝と2桁におよぶ大きさの違いがある。そして以下の2つの要因が支配的となって、大きな溝の場合にはボトムアップが非常に困難な課題となっている。

(1)半導体基板内配線用の溝の場合、埋め込みは数分以内に終了するため、めっき促進剤の吸着は飽和に至らないため問題にならないが、3次元実装用の大きな溝埋め込みには数時間を要するため、めっき促進剤の吸着は被めっき表面全面にわたって飽和量に達する。つまり凹型角部23でのめっき促進剤の濃縮が起こり、めっきは促進されているものの、凹型角部23以外においても相当量のめっき促進剤が吸着しており、凹型角部23との顕著な差が生じなくなる。

(2)溝21が深いため、溝深部においては拡散律速により、銅イオン濃度が減少する。従ってめっき促進剤の効果が十分あったとしても、銅イオンの供給量の不足により溝底部ではめっき進展が減速する。

【0008】

現状、酸性硫酸銅溶液にいくつかの添加剤を加えることにより、銅の埋め込みは実現されているが、長時間を要し、まためっき浴の管理は複雑なものになっている。

【特許文献1】特開2003−328180号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明は上述の点に鑑みてなされたものでありその目的は、基板上の微細窪み、即ち基板に形成された配線用の溝(基板内配線用の溝や3次元実装配線用の溝を包括して意味する。)等の微細窪みに銅又は銅合金等の金属を隙間(空洞)なく均一にめっきすることができる基板のめっき方法及び装置を提供することにある。

【課題を解決するための手段】

【0010】

本願請求項1に記載の発明は、基板の被めっき表面上の微細窪みに金属を充填する基板のめっき方法であって、めっき促進剤を添加しためっき液中で被めっき表面に対して第一のめっき処理を行った後、被めっき表面に対して前記めっき促進剤を除去又は低減させる除去剤を接触させるめっき促進剤除去処理を行ない、さらに被めっき表面に対して第二のめっき処理を定電位で行うことを特徴とする基板のめっき方法にある。

【0011】

本願請求項2に記載の発明は、前記めっき促進剤は、硫黄化合物を含むものであることを特徴とする請求項1に記載の基板のめっき方法にある。

【0012】

本願請求項3に記載の発明は、前記除去剤は、被めっき表面に付着した前記めっき促進剤を競争的吸着によって排除させるものであることを特徴とする請求項1又は2に記載の基板のめっき方法にある。

本願請求項4に記載の発明は、前記除去剤は、塩化物イオンを含むものであることを特徴とする請求項3に記載の基板のめっき方法にある。

【0013】

本願請求項5に記載の発明は、前記めっき促進剤除去処理は、前記第一のめっき処理に対して逆の極性で電解させる逆電解処理を含むものであることを特徴とする請求項1乃至4の内の何れかに記載の基板のめっき方法にある。

【0014】

本願請求項6に記載の発明は、前記第二のめっき処理に用いるめっき液は、前記めっき促進剤を含有しないめっき液であることを特徴とする請求項1乃至5の内の何れかに記載の基板のめっき方法にある。

【0015】

本願請求項7に記載の発明は、前記定電位による第二のめっき処理の際は電流の変化を読み取り、初期の電流値に対して電流値が所定値以下に低下したら、再び前記第一のめっき処理及びめっき促進剤除去処理を行ない、再び定電位による第二のめっき処理を行うことを特徴とする請求項1乃至6の内の何れかに記載の基板のめっき方法にある。

【0016】

本願請求項8に記載の発明は、基板の被めっき表面上の微細窪みに金属を充填する電解めっき装置であって、めっき促進剤を添加しためっき液中で被めっき表面に対して第一のめっき処理を行う第一のめっき槽と、前記被めっき表面に付着した前記めっき促進剤を除去又は低減させる除去剤を該被めっき表面に接触させるめっき促進剤除去部と、被めっき表面に対して第二のめっき処理を定電位で行う第二のめっき槽と、を具備することを特徴とする基板のめっき装置にある。

【0017】

本願請求項9に記載の発明は、前記めっき促進剤除去部は、電極及び電解液を有する電解槽を備え、前記第一及び第二のめっき槽における基板と電極に対して逆の極性で電解する逆電解処理を行うように構成されたことを特徴とする請求項8に記載の基板のめっき装置にある。

【0018】

溝深部では銅イオンの不足によりめっき進展速度が著しく低化することが無いように、溝深部への銅イオンの供給を物理的に促進させるため、めっき液の攪拌を強くしても、その効果には限界がある。

そこで本願発明者は、表層及び溝開口部付近におけるめっき促進剤の吸着を抑えつつ、表層及び溝開口部付近におけるめっき進展速度を小さく保つことができれば、溝深部ではめっき促進剤の濃縮により、銅イオン濃度の低下を克服し、表層及び溝開口部付近に対してボトムアップを起こす程度のめっき進展速度を得られるのではないかと考えた。なお図4に示すように、本発明において表層26とは、基板20の被めっき表面のうち、基板20の外面であって基板20の外形形状を形成している表面を意味し、溝開口部付近25とは、めっき液または電解液中のイオンの拡散速度がめっきの進展速度やめっき促進剤の除去速度などの律速条件とならないような範囲における溝21内部の被めっき表面を意味する。即ち、溝開口部付近25とは溝21の比較的浅い領域を示し、溝21の深い部分であって上記イオンの拡散速度がめっきの進展速度やめっき促進剤の除去速度を律速してしまう溝深部27とは異なる領域を示す。

【0019】

本願発明者の研究によれば、めっき促進剤の濃縮の抑制に対して、塩化物イオンが有効であり、特に塩化物イオン存在下で逆電解をかけることによって大きな効果をもたらすことを知った。より具体的には、電解銅めっきに用いられているめっき液成分の内、めっき促進剤成分を除き、塩化物イオン濃度を高くした電解液と基板の被めっき表面とを接触させる、より効果的には、その液中で逆電解をかけることによって、めっき促進剤が競争的に塩化物イオンに置き換わり(競争的吸着)、被めっき表面のめっき促進剤吸着量が低減される。

【0020】

このとき、電解液を変えずに埋め込み(ボトムアップ)用のめっき液のままで逆電解処理を行なっても、配線自体が溶解され見かけ上めっき形状が変わるが、実際にはめっき促進剤の除去には効果がない。

つまりめっき促進剤を除去するには、銅めっき表面を溶解するというだけでは不十分であり、溶解と同時にめっき促進剤を別のイオンと置き換えるなどして、めっき促進剤の再吸着を抑制することが必要となる。

【0021】

この方法により、表層及び溝開口部付近のめっき促進剤脱離を促すことが可能となり、めっき促進剤脱離を促すことが可能な溝深さも調節できる。塩化物イオン(Cl-)濃度は200milli‐mole/Liter(ミリモル・パー・リットル、以下、mMと略記)以下を想定しており、100A/m2程度ですぐに塩化物イオン(Cl-)は濃度勾配を形成し、溝深部では塩化物イオン(Cl-)が枯渇する。因みに以下、micro-mole/Liter(マイクロモル・パー・リットル)は、μMと、mole/Liter(モル・パー・リットル)は、Mと、略記する。

【0022】

めっき再開を、めっき促進剤を含まず抑制剤(PEG及びCl-)を含有しためっき浴で行なえば、表層及び開口部のめっき進展は強く抑制され、残留しためっき促進剤により溝深部が優先的にめっきが進むようになる。

【0023】

ある程度小さな深穴、溝においては、上記のようにしてボイドの無い埋め込みが可能となるが、3次元実装用の溝においては、その大きなサイズ故にどうしてもめっき時間が長くなるため、溝深部での優先析出が最後まで続き難いという問題がある。

【0024】

さらなる研究により、溝深部で優先析出が続き難いのは、定電流めっきを行った場合のめっき過電圧の変化と、それに伴なう添加剤の吸着バランスが変わるということが原因であることを見出した。その機構は次のように考えられる。

【0025】

めっき促進剤の濃縮は、めっきの促進効果をもたらすが、それは定電流条件においては、めっき過電圧の低下を引き起こすことになる。めっき促進剤は表面に残り易いとはいえ、過電圧が小さすぎるとめっき膜に取り込まれてしまう。そのため、めっき促進剤が失われることによって、優先析出が停止してしまう。反対にめっき促進剤の濃縮による過電圧の低下を意識して、電流値を大きくすると、今度は抑制剤の吸着が強まり、徐々にめっき促進剤の吸着自体が失われていく。

【0026】

つまりめっき促進剤の濃縮と抑制剤の吸着のバランスが保たれていれば、理想的な埋め込みができるのだが、定電流めっきでは、そのバランスが保たれる時間が限られ、スケールの大きな場合においては、最後まで即ち溝の埋め込みが完了するまでそのバランスを良好に持続させるのが非常に難しい。

【0027】

そして、このめっき促進剤の濃縮と析出のバランスを長時間にわたって崩さず、且つ工程を繰り返すことが少ない効率的な埋め込みめっきを行うためには、めっき促進剤除去(正確には、塩化物イオン(Cl-)に置き換える)工程後のめっきは定電位で行うことが最適であることを見出し、上記本願発明を構成した。

【0028】

本発明のプロセス(工程)をまとめると、次のようになる。なお使用する液は液の成分の観点から3種類必要となる。

(1)第一のめっき処理を、ボトムアップするめっき液、即ちめっき促進剤を添加しためっき液を用いて行う。これによって被めっき表面にある程度のめっき促進剤を吸着させる。

(2)めっき促進剤除去処理を、塩化物イオン(Cl-)濃度が高めの、めっき促進剤が含まれていない液を用いて行う。このとき逆電解をかける。これによって溝深部にめっき促進剤を残し、表層と溝開口部付近のめっき促進剤を塩化物イオン(Cl-)に置き換える。

(3)第二のめっき処理を、めっき促進剤の含まれていないめっき液で、定電位で行う。添加剤の吸着バランスを崩さずめっきをする。

【発明の効果】

【0029】

本発明によれば、基板上の微細窪み、即ち基板に形成された配線用の溝(基板内配線用の溝や3次元実装配線用の溝を含む)等の微細窪みに銅又は銅合金等の金属を隙間(空洞)なく均一にめっきすることができる。

【発明を実施するための最良の形態】

【0030】

以下、本発明の実施形態を図面を参照して詳細に説明する。

本実施形態では、以下の3つの処理を行う。

(1)めっき促進剤吸着めっき(第一のめっき処理)

(2)めっき促進剤を溝深部に残すための逆電解処理(めっき促進剤除去処理)

(3)添加剤の吸着バランスを崩さない定電位でのめっき(第二のめっき処理)

各処理の合間に洗浄工程は必要ない。ある処理工程から次の処理工程に移行するときに、基板に必然的に同伴されてしまう程度のめっき液(または電解液)の量ならば、事実上次の工程の処理において問題を生じることはない。以下各処理について説明する。

【0031】

(1)めっき促進剤吸着めっき(第一のめっき処理)について

めっき促進剤を添加しためっき液中で第一のめっき処理を行い、基板上の微細窪みに金属を充填する。なお予め基板の深穴や、溝の中に気泡が残らないようにするため、この基板を脱気水に浸漬し、気泡抜きを行なっておく。

【0032】

めっき促進剤を基板に吸着させるめっき液として、硫酸銅、硫酸、抑制剤、めっき促進剤、塩化物イオン(Cl-)を含むめっき液を使用する。レベラは用いない。抑制剤としてはPEGに代表されるポリマーを用いる。めっき促進剤としてはSPSが代表として挙げられる。

【0033】

めっき促進剤は、例えば、特開2000−219994号公報に記載のブライトナー、即ち、ビス(3−スルホプロピル)ジスルファイドまたはその2ナトリウム塩、ビス(2−スルホプロピル)ジスルファイドまたはその2ナトリウム塩、ビス(3−スル−2−ヒドロキシプロピル)ジスルファイドまたはその2ナトリウム塩、ビス(4−スルホプロピル)ジスルファイドまたはその2ナトリウム塩、ビス(p−スルホフェニル)ジスルファイドまたはその2ナトリウム塩、3−(ベンゾチアゾリル−2−チオ)プロピルスルホン酸またはそのナトリウム塩、N,N−ジメチル−ジチオカルバミン酸−(3−スルホプロピル)−エステルまたはそのナトリウム塩、O−エチル−ジエチル炭酸−S−(3−スルホプロピル)−エステルまたはそのカリウム塩、チオ尿素若しくはその誘導体等、或いは、特開2000−248397号公報に記載の硫黄系飽和有機化合物、即ち、ジチオビス−アルカン−スルホン酸またはその塩、具体的には、4,4−ジチオビス−ブタン−スルホン酸、3,3−ジチオビス−プロパン−スルホン酸、2,2−ジチオビス−エタン−スルホン酸、またはそれらの塩等が挙げられ、これらを単独でまたは2種以上混合して用いることができる。上記化合物はいずれも硫黄を含む化合物(硫黄化合物)である。

【0034】

めっきは定電流で行ない、めっき時間はめっき促進剤の吸着量が飽和に達するまでとする。現状で把握できている限りでは、長くても10分くらいと考えられる。めっき条件が悪いと直ぐにめっき促進剤が飽和してしまう。溝深部によりめっき促進剤を吸着させることを考えるならば、めっき時間を長くしてめっき成長に伴なう凹部でのめっき促進剤の濃縮を起こさせることが望ましい。

【0035】

電流密度は100A/m2以下、10A/m2以上が好ましい。電流密度が高すぎると抑制剤の吸着の方が強まり、めっき促進剤の吸着が増えていかない恐れがあり、電流密度が低すぎるとめっき促進剤がめっきに取り込まれるため、吸着量が増加していかない恐れがあるためである。なお場合によってはここでのめっきを定電位で行なっても良い。

【0036】

(2)めっき促進剤を溝深部に残すための逆電解処理(めっき促進剤除去処理)について

被めっき表面に付着した前記めっき促進剤を除去又は低減させる除去剤を該被めっき表面に接触させるめっき促進剤除去処理を行う。用いられる液は、基本的には埋め込みめっき(第一のめっき処理)で用いられたものと同種の物質からなる液でめっき促進剤を含まないものが望まれるが、めっき促進剤を効果的に除去するために新たな物質を加えても良い。

【0037】

めっき促進剤を除去する液の組成の濃度に関しては、さまざまなケースが考えられるが、塩化物イオン濃度に関しては、めっき促進剤吸着(第一のめっき処理)に用いた液よりも高濃度とするのが良く、1mg/L〜100mg/Lの範囲で用いる。

めっき促進剤を除去する液において逆電解をかける時に用いるカソード電極は、銅を用いると良い。

逆電解をかける際は、定電流条件とする。めっき促進剤の除去を効果的に行うために、液の攪拌状態を配線パターンなどに合わせて制御すると良い。

逆電解をかける時間はあくまでもめっき促進剤を除去するだけの時間があれば十分であり、逆電解により銅そのものを溶解させる必要はない。

【0038】

除去剤としては、ハロゲン化物イオン(塩化物イオン、臭素イオン、ヨウ素イオン、アスタチンイオン等)を用いることができるが、その中でも前述の塩化物イオンを含むものがより好ましい。ここでハロゲン化物イオンを供給する物質としては、例えば、塩素、臭素、ヨウ素の各水素酸、ナトリウム塩、カリウム塩等が挙げられる。具体的には、塩化水素酸、塩化ナトリウム、塩化カリウム、臭化水素酸、臭化ナトリウム、臭化カリウム、ヨウ化水素酸、ヨウ化ナトリウム、ヨウ化カリウム等が挙げられる。なお、塩化物イオンを供給する物質としては、上述の塩化水素酸、塩化ナトリウム、塩化カリウム等が挙げられる。

【0039】

(3)添加剤の吸着バランスを崩さない定電位でのめっき(第二のめっき処理)について

第二のめっき処理を定電位で行う。めっき液の組成は、前記第一のめっき処理で用いためっき液と同一組成であり、めっき促進剤を除いた液を用いる。めっきは定電位で行ない、このときの電位は水銀|硫酸水銀電極(飽和硫酸カリウム)基準で−0.6V〜−0.5Vで行うのが好ましい。これは−0.6Vよりも卑になると、抑制剤の吸着の方が強くなりやすくなり、また、−0.5Vよりも貴になると、めっき促進剤がめっきに取り込まれやすくなり添加剤の吸着のバランスが長い時間保たれにくいためである。

【0040】

めっき速度を上げるには、電位も−0.6Vにできるだけ近い値まで下げなくてはならないが、その場合は、電流の変化を読み取り、初期の電流値に対して、電流値がある値、例えば80%以下になったら、前記第一のめっき処理とめっき促進剤除去処理とを行ない、再びこの第二のめっき処理を行うことを繰り返すようにすると良い。好ましくは、電流値が90%以下になったら、前記各処理を初めからやり直すと良い。

【0041】

図1は本発明を適用する基板のめっき装置の一例を示す全体平面図である。同図に示すようにめっき装置1は、内部に複数の基板Wを収納する3基のロード・アンロード部2と、めっき促進剤を添加しためっき液中で第一のめっき処理を行う第一のめっき槽3,3と、被めっき表面に付着しためっき促進剤を除去又は低減させる除去剤を被めっき表面に接触させることによりめっき促進剤除去処理を行うめっき促進剤除去部4,4と、めっき促進剤除去処理を行なった後に第二のめっき処理を行う第二のめっき槽5,5と、基板Wの洗浄を行う洗浄部6,6と、処理前又は処理後の基板Wの仮置きを行う基板仮置台7と、ロード・アンロード部2から基板Wを取り出しめっき槽等に搬送し、まためっき後の基板Wを洗浄部6,6等からロード・アンロード部2に搬送するための搬送機構8,9とを備えて構成されている。

【0042】

次に、第一のめっき槽3又は第二のめっき槽5の構成について説明する。図2は第一のめっき槽3又は第二のめっき槽5を示す模式図である。同図に示すように第一のめっき槽3又は第二のめっき槽5は、めっき液を収容しためっき槽10を備えている。めっき槽10内には、銅(Cu)からなる電極(アノード)13が配置されており、この電極13の上方に基板Wを保持した基板ホルダ11が対向して配置されている。基板ホルダ11は、アーム12により保持され、めっき槽10と基板受渡位置(図示せず)との間を移動可能になっている。電極13と基板ホルダ11は電源14に接続されており、電極13と基板Wとの間に所定の電圧が印加されるようになっている。上述の構成において、電源14から基板Wと電極13との間に所定の電圧を印加し、所定の電流密度の電流を基板Wと電極13との間に流すことによって基板Wに電解めっきが施される。この場合、第一のめっき槽3において、めっき促進剤を添加しためっき液中で第一のめっき処理を行う。そして、めっき促進剤除去処理後に、第二のめっき槽5において、第二のめっき処理を行う。

【0043】

次にめっき促進剤除去部4の構成について説明する。図3はめっき促進剤除去部4を示す模式図である。同図に示すようにめっき促進剤除去部4は、電解液を収容した電解槽15を備えている。電解槽15内には、銅(Cu)等からなる電極(カソード)18が配置されており、この電極18の上方に、基板Wを保持した基板ホルダ16が対向して配置されている。基板ホルダ16は、アーム17により保持され、電解槽15と基板受渡位置(図示せず)との間を移動可能になっている。上述の構成において、電源19から基板Wと電極18との間にめっき時とは逆の極性の電圧を印加し、逆電解処理を行う。

【0044】

次に、上記めっき装置1の動作を説明する。まず図1において、いずれかのロード・アンロード部2に装着したウエハカセットからめっき処理前の基板Wを搬送機構8が取り出し、この基板Wを基板仮置台7に載置する。そしてもう一方の搬送機構9が基板仮置台7上の基板Wを取り出して第一のめっき槽3の基板受渡位置まで搬送する。この基板受渡位置において、基板ホルダ11が基板Wを真空吸着等により受け取って保持し、基板ホルダ11は基板Wが第一のめっき槽3内の電極13と対向する位置まで移動する(図2参照)。図2に示す状態で、電源14から基板Wと電極13との間に所定の電圧を印加し、所定の電流密度の電流を基板Wと電極13との間に流すことによって基板Wに第一のめっき処理を施す。この第一のめっき処理は、めっき促進剤を添加しためっき液中で行なわれる。

【0045】

なおこの例は基板Wの被めっき表面(処理面)を下向きにしてめっき液に接液する、いわゆるフェイスダウン方式であるが、めっき処理としては、基板Wの被めっき表面を上向きにし、基板Wの被めっき表面を囲むシールを利用してめっき液を溜め、電極をめっき液に接液する、いわゆるフェイスアップ方式で行っても良い。

【0046】

第一のめっき処理を所定時間行った後に、基板Wは基板ホルダ11からリリースされ、搬送機構9によりめっき促進剤除去部4に搬送される。めっき促進剤除去部4において、基板ホルダ16は基板Wを保持し、基板Wを電解槽15内の電極18と対向した位置に配置する(図3参照)。図3に示す状態で、電源19から基板Wと電極18との間にめっき時とは逆の極性の電圧を印加し、逆電解処理を行う。めっき促進剤の除去を一層効果的に行うために、基板Wに対して液の攪拌状態を制御すると良い。

またこの例は、基板Wの被めっき表面が下向き(フェイスダウン)であるが、上向き(フェイスアップ)で処理してももちろんよい。

【0047】

このめっき促進剤除去部4において用いられる電解液は前述のように、基本的に埋め込みめっき(第一のめっき処理)で用いられていたものと同種の物質からなる液でめっき促進剤がないものが望まれるが、めっき促進剤を効果的に除去するために新たな物質を加えても良い。

【0048】

上述のようにして、めっき促進剤除去部4においてめっき促進剤の除去を終了した後に、搬送機構9により基板Wは第二のめっき槽5に搬送される。第二のめっき槽5において、基板ホルダ11に保持された基板Wと電極13とが対向した位置に配置される(図2参照)。図2に示す状態で、電源14から基板Wと電極13との間に所定の定電圧を印加することによって基板Wに第二のめっき処理を施す。

またこの例でも、基板Wの被めっき表面が下向き(フェイスダウン)であるが、上向き(フェイスアップ)で処理してももちろんよい。

【0049】

第二のめっき処理に用いるめっき液は前述のように、前記第一のめっき処理で用いためっき液の中からめっき促進剤を除いたものを用いることが望ましい。また前述のように再び前記埋め込みめっき(第一のめっき処理)とめっき促進剤の除去処理(めっき促進剤除去処理)と定電位での埋め込みめっき(第二のめっき処理)とを一又は複数回繰り返して行なっても良い。

【0050】

なお前述のように各プロセス間における多少の液の基板Wに同伴しての持ち込みは問題とならないので、各プロセスの合間に洗浄工程は必要ない。なお前記液の持ち込みが問題となる場合は、その液を洗い流すことが必要となる。この場合、各プロセスを行う合間に洗浄部6において基板Wに洗浄液を供給して、その液を洗い流す。なお基板Wの洗浄は、洗浄部6で行なわないで、別途第一のめっき槽3やめっき促進剤除去部4や第二のめっき槽5等に隣接して設けたノズル等から洗浄液を基板Wの被めっき表面に供給すること等によって基板Wの洗浄を行なっても良い。

【0051】

上記各処理工程が完了した基板Wは、搬送機構9によって基板仮置台7に載置され、次に、搬送機構8によっていずれかのロード・アンロード部2に取り付けたウエハカセットに収納される。これによって一枚の基板Wのめっき工程が完了する。

【実施例1】

【0052】

以下の手順に従い実験を行なった。この実験には以下の浴を用いた。

A浴:酸性硫酸銅液(CuSO4 0.9M,H2SO4 0.56M)

PEG 0.1mM

SPS 5.6μM

塩化物イオン(Cl-) 1mM

B浴:酸性硫酸銅液(CuSO4 0.9M,H2SO4 0.56M)

PEG 0.1mM

SPS 無し

塩化物イオン(Cl-) 50mM

C浴:酸性硫酸銅液(CuSO4 0.9M,H2SO4 0.56M)

PEG 0.1mM

SPS 無し

塩化物イオン(Cl-) 1mM

1.A浴にて、100A/m2で、10分間、第一のめっき処理を行う。

2.B浴にて、100A/m2で、17.5秒間、逆電解処理を行う。

3.C浴にて、−550mV(vs.硫酸水銀電極)の定電位めっき(第二のめっき処理)を、1時間及び2時間行う。

【0053】

上記実験の結果を図5(a)と図5(b)とに示す。図5(a)は定電位めっき(第二のめっき処理)を1時間行なったものの基板に設けた配線溝への銅めっき膜の埋め込み状態を示す顕微鏡写真であり、図5(b)は定電位めっきを2時間行なったものの基板に設けた配線溝への銅めっき膜の埋め込み状態を示す顕微鏡写真である。両図に示すように、この実施例1によれば、配線溝内にボイドを生じることなく、理想的な埋め込みめっきが達成できたことが分かる。めっき電流や逆電解電流、Cl-濃度等を調整することにより、配線パターンが変わっても同様に好適な埋め込みめっきが可能である。

【0054】

〔比較例〕

本願発明で用いた第一のめっき処理のみ、すなわちめっき促進剤の働きを利用した1液のみでの埋め込みめっきを比較例として行なった。この実験には以下の浴(A浴)のみを用いた。

A浴:酸性硫酸銅液(CuSO4 0.9M,H2SO4 0.56M)

PEG 0.1mM

SPS 5.6μM

塩化物イオン(Cl-) 1mM

即ち上記A浴にて、100A/m2で、1時間第一のめっき処理を行なった。

【0055】

上記実験結果を図6に示す。図6は上記比較例によってめっきされた基板の配線溝への銅めっき膜の埋め込み状態を示す顕微鏡写真である。同図に示すように、この比較例によれば、めっき促進剤のボトムアップ効果が配線溝底部で見られるが、配線溝上部での析出が有利となり、配線溝開口部が塞がってしまう。この不具合は、レベラを使用しない限りは克服できない。

【図面の簡単な説明】

【0056】

【図1】本発明を適用する基板のめっき装置1の一例を示す全体平面図である。

【図2】第一のめっき槽3又は第二のめっき槽5を示す模式図である。

【図3】めっき促進剤除去部4を示す模式図である。

【図4】半導体基板20に形成された溝21へのめっき進展の状態を示す図である。

【図5】実施例1によってめっきされた基板の配線溝への銅めっき膜の埋め込み状態を示す顕微鏡写真図であり、図5(a)は第二のめっき処理を1時間行なったもの、図5(b)は第二のめっき処理を2時間行なったものを示す図である。

【図6】比較例によってめっきされた基板の配線溝への銅めっき膜の埋め込み状態を示す顕微鏡写真図である。

【符号の説明】

【0057】

1 基板のめっき装置

2 ロード・アンロード部

3 第一のめっき槽

4 めっき促進剤除去部

5 第二のめっき槽

6 洗浄部

7 基板仮置台

8,9 搬送機構

10 めっき槽

11,16 基板ホルダ

12,17 アーム

13 電極(アノード)

14,19 電源

15 電解槽

18 電極(カソード)

20 半導体基板(基板)

21 溝

23 凹型角部

24 溝開口部

25 溝開口部付近

26 表層

27 溝深部

【特許請求の範囲】

【請求項1】

基板の被めっき表面上の微細窪みに金属を充填する基板のめっき方法であって、

めっき促進剤を添加しためっき液中で被めっき表面に対して第一のめっき処理を行った後、被めっき表面に対して前記めっき促進剤を除去又は低減させる除去剤を接触させるめっき促進剤除去処理を行ない、さらに被めっき表面に対して第二のめっき処理を定電位で行うことを特徴とする基板のめっき方法。

【請求項2】

前記めっき促進剤は、硫黄化合物を含むものであることを特徴とする請求項1に記載の基板のめっき方法。

【請求項3】

前記除去剤は、被めっき表面に付着した前記めっき促進剤を競争的吸着によって排除させるものであることを特徴とする請求項1又は2に記載の基板のめっき方法。

【請求項4】

前記除去剤は、塩化物イオンを含むものであることを特徴とする請求項3に記載の基板のめっき方法。

【請求項5】

前記めっき促進剤除去処理は、前記第一のめっき処理に対して逆の極性で電解させる逆電解処理を含むものであることを特徴とする請求項1乃至4の内の何れかに記載の基板のめっき方法。

【請求項6】

前記第二のめっき処理に用いるめっき液は、前記めっき促進剤を含有しないめっき液であることを特徴とする請求項1乃至5の内の何れかに記載の基板のめっき方法。

【請求項7】

前記定電位による第二のめっき処理の際は電流の変化を読み取り、初期の電流値に対して電流値が所定値以下に低下したら、再び前記第一のめっき処理及びめっき促進剤除去処理を行ない、再び定電位による第二のめっき処理を行うことを特徴とする請求項1乃至6の内の何れかに記載の基板のめっき方法。

【請求項8】

基板の被めっき表面上の微細窪みに金属を充填する電解めっき装置であって、

めっき促進剤を添加しためっき液中で被めっき表面に対して第一のめっき処理を行う第一のめっき槽と、

前記被めっき表面に付着した前記めっき促進剤を除去又は低減させる除去剤を該被めっき表面に接触させるめっき促進剤除去部と、

被めっき表面に対して第二のめっき処理を定電位で行う第二のめっき槽と、

を具備することを特徴とする基板のめっき装置。

【請求項9】

前記めっき促進剤除去部は、電極及び電解液を有する電解槽を備え、前記第一及び第二のめっき槽における基板と電極に対して逆の極性で電解する逆電解処理を行うように構成されたことを特徴とする請求項8に記載の基板のめっき装置。

【請求項1】

基板の被めっき表面上の微細窪みに金属を充填する基板のめっき方法であって、

めっき促進剤を添加しためっき液中で被めっき表面に対して第一のめっき処理を行った後、被めっき表面に対して前記めっき促進剤を除去又は低減させる除去剤を接触させるめっき促進剤除去処理を行ない、さらに被めっき表面に対して第二のめっき処理を定電位で行うことを特徴とする基板のめっき方法。

【請求項2】

前記めっき促進剤は、硫黄化合物を含むものであることを特徴とする請求項1に記載の基板のめっき方法。

【請求項3】

前記除去剤は、被めっき表面に付着した前記めっき促進剤を競争的吸着によって排除させるものであることを特徴とする請求項1又は2に記載の基板のめっき方法。

【請求項4】

前記除去剤は、塩化物イオンを含むものであることを特徴とする請求項3に記載の基板のめっき方法。

【請求項5】

前記めっき促進剤除去処理は、前記第一のめっき処理に対して逆の極性で電解させる逆電解処理を含むものであることを特徴とする請求項1乃至4の内の何れかに記載の基板のめっき方法。

【請求項6】

前記第二のめっき処理に用いるめっき液は、前記めっき促進剤を含有しないめっき液であることを特徴とする請求項1乃至5の内の何れかに記載の基板のめっき方法。

【請求項7】

前記定電位による第二のめっき処理の際は電流の変化を読み取り、初期の電流値に対して電流値が所定値以下に低下したら、再び前記第一のめっき処理及びめっき促進剤除去処理を行ない、再び定電位による第二のめっき処理を行うことを特徴とする請求項1乃至6の内の何れかに記載の基板のめっき方法。

【請求項8】

基板の被めっき表面上の微細窪みに金属を充填する電解めっき装置であって、

めっき促進剤を添加しためっき液中で被めっき表面に対して第一のめっき処理を行う第一のめっき槽と、

前記被めっき表面に付着した前記めっき促進剤を除去又は低減させる除去剤を該被めっき表面に接触させるめっき促進剤除去部と、

被めっき表面に対して第二のめっき処理を定電位で行う第二のめっき槽と、

を具備することを特徴とする基板のめっき装置。

【請求項9】

前記めっき促進剤除去部は、電極及び電解液を有する電解槽を備え、前記第一及び第二のめっき槽における基板と電極に対して逆の極性で電解する逆電解処理を行うように構成されたことを特徴とする請求項8に記載の基板のめっき装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2007−262486(P2007−262486A)

【公開日】平成19年10月11日(2007.10.11)

【国際特許分類】

【出願番号】特願2006−88956(P2006−88956)

【出願日】平成18年3月28日(2006.3.28)

【出願人】(000000239)株式会社荏原製作所 (1,477)

【Fターム(参考)】

【公開日】平成19年10月11日(2007.10.11)

【国際特許分類】

【出願日】平成18年3月28日(2006.3.28)

【出願人】(000000239)株式会社荏原製作所 (1,477)

【Fターム(参考)】

[ Back to top ]