基板の保持容器、基板の保持方法および保持容器を用いた太陽電池モジュールの製造方法

【課題】ペーストと保持容器との接触によるペーストのパターン不良が発生することなく、公差を含む基板を保持することが可能な保持容器を提供する。

【解決手段】基板20の保持容器10は、対向する少なくとも1組の側面102,103を有する基板の保持容器であって、1組の側面の間の距離が下方に向かって狭まるように傾斜しており、側面の内側が、基板の端辺202〜205と当接することによって、基板を保持する。保持容器を用いることにより、公差を含む基板の端までペースト30を載置するパターンを用いることが可能となった。

【解決手段】基板20の保持容器10は、対向する少なくとも1組の側面102,103を有する基板の保持容器であって、1組の側面の間の距離が下方に向かって狭まるように傾斜しており、側面の内側が、基板の端辺202〜205と当接することによって、基板を保持する。保持容器を用いることにより、公差を含む基板の端までペースト30を載置するパターンを用いることが可能となった。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、基板の保持容器、基板の保持方法、および基板の保持容器を用いた太陽電池モジュールの製造方法に関する。

【背景技術】

【0002】

一般に、電子部品を基板に実装する場合には、基板表面にクリーム半田を印刷マスクにより印刷し、この印刷されたクリーム半田部分に電子部品をマウントし、その後にクリーム半田を溶融凝固させて電子部品を実装することが知られている。

【0003】

基板表面にクリーム半田を印刷した後、印刷されたプリント基板を長時間放置しておくと、クリーム半田が横方向に広がり高さが低くなることに起因する半田形状の整形不良が発生することがあった。この課題に対し、特許文献1(特開2000−196233号公報)には、クリーム半田が印刷された面を下向きにして、プリント基板に振動を加えてクリーム半田を整形するための加振手段を有する保存装置が開示されている。図9、図10に、特許文献1に開示されている保存装置を示す。

【0004】

図9に示した保存装置は、プリント基板のクリーム半田が印刷された面を下向きにして、プリント基板に振動を加えて、クリーム半田を整形することを特徴としている。一対のプリント基板押さえ用エアーシリンダ206a、206bを作動させ、プリント基板2が振動で移動しないように固定している旨が記載されている。エアーシリンダは、クリーム半田が印刷されていない面に接しており、クリーム半田が印刷された面は、保存装置を構成する部品のひとつである搬送ベルト103a、103bに接している。

【0005】

また、図10には、前記プリント基板の密閉容器が開示されているが、マガジン16中でのプリント基板2の保持の仕方については開示されていない。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2000−196233号公報(平成12年7月14日公開)

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、基板の端までペースト(特許文献1におけるクリーム半田)が載置(特許文献1における印刷)された面と、保持容器(特許文献1における保存装置)の部品が接触すると、ペーストのパターン不良が発生するという問題があった。

【0008】

また、一般的に、複数枚基板がある場合、それぞれの基板の大きさは完全に同じではなく、基板ごとに辺の長さの違い、いわゆる公差を含んでいる。基板が公差を含む場合、基板ごとのペーストのパターンの位置ずれが存在するため、ペーストが載置された箇所と保持容器の部品が接触しないためには、ペーストのパターン設計時に基板の公差も考慮する必要があった。

【0009】

本発明は、上記の問題に鑑みてなされたものであり、その目的は、ペーストと保持容器との接触によるペーストのパターン不良が発生することなく、公差を含む基板を保持することが可能な保持容器を提供することにある。

【課題を解決するための手段】

【0010】

本発明に係る基板の保持容器は、対向する側面を少なくとも1組有する、基板の保持容器であって、対向する側面は、保持容器の下方に向かって間隔が狭まるように傾斜しており、側面は、基板の端辺と当接して基板を保持することを特徴としている。

【0011】

本発明に係る基板の保持容器は、対向する側面の、底面に対する傾斜角が全て等しいことを特徴としている。

【0012】

本発明に係る基板の保持容器の側面は、互いに離間していることを特徴としている。

【0013】

本発明に係る基板の保持容器は、対向する側面を2組有することを特徴としている。

【0014】

本発明に係る基板の保持容器の側面は、基板の角部が当接しないように配置されていることを特徴としている。

【0015】

本発明に係る基板の保持容器は、基板の端辺と接触する部分が基板よりも硬度が低い材質で形成されていることを特徴としている。

【0016】

本発明に係る基板の保持方法は、保持容器で基板を保持する保持方法であって、保持容器は、対向する側面を少なくとも1組有し、対向する側面は、保持容器の下方に向かって間隔が狭まるように傾斜しており、基板を、保持容器の上方より下降させ、1組の側面と基板の端辺が当接することによって基板を保持することを特徴としている。

【0017】

本発明に係る太陽電池モジュールの製造方法は、太陽電池セルが形成された半導体基板の一方の表面上にペーストを載置する載置工程と、対向する側面を少なくとも1組有する保持容器であって、対向する側面は、保持容器の下方に向かって間隔が狭まるように傾斜しており、側面は太陽電池セルが形成された半導体基板の端辺と当接して、太陽電池セルが形成された半導体基板のペーストを載置した面を下にして保持する保持工程を有することを特徴としている。

【発明の効果】

【0018】

本発明に係る基板の保持容器を用いることにより、ペーストと保持容器の部品との接触によるペーストのパターン不良が発生することなく、公差を含む基板を保持することが可能となる。

【図面の簡単な説明】

【0019】

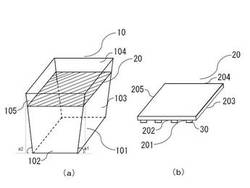

【図1】本発明の実施形態1における保持容器と基板を示す図である。(a)は保持容器を示し、(b)は基板を示している。

【図2】本発明の実施形態1における保持容器と基板を示す図である。(a)は、底面と側面とのなす角度が大きい場合であり、(b)は小さい場合である。

【図3】本発明の実施形態1における保持容器の別の例を示す図である。

【図4】本発明の実施形態2における保持容器を示す図である。

【図5】本発明の実施形態2における保持容器の別の例と基板を示す図である。(a)は保持容器を示し、(b)は基板を示している。

【図6】本発明の実施形態2における保持容器の別の例を示す図である。

【図7】本発明の実施形態3における太陽電池セルと配線基板を示す図である。

【図8】本発明の実施形態3における太陽電池モジュールの製造方法を示す図である。

【図9】従来技術の一例を示す図である。

【図10】従来技術別の例を示す図である。

【発明を実施するための形態】

【0020】

〔実施形態1〕

実施形態1に係るペーストが載置された基板の保持容器について、図面を参照して説明すると、以下のとおりである。

【0021】

図1は、実施形態1における保持容器の例である。(a)は保持容器を示し、(b)は基板を示している。本発明において、保持容器の側面とは、保持容器の底面と接する面を示す。図1(a)に示すように、保持容器10は、底面101、及び底面101と接する4つの側面102、103、104、105を有する。図1(b)に示すように、基板20は、ペースト30を載置した面である基板の表面201と、基板の端辺202、203、204、205を有する。本発明において、基板の端辺とは、保持容器と接する辺を示す。図1で示した保持容器においては、ペーストを載置した基板の表面201が下向きになるように保持しており、基板の表面201と接する4辺が、基板の端辺202、203、204、205となる。

【0022】

図1(a)に示すように、保持容器10の側面103が底面101となす角度a1、及び側面105が底面101となす角度a2は90度より小さい。一方、側面102と104が底面101となす角度は、90度である。言い換えれば、1組の対向する側面である、側面103と側面105が、お互いの距離が下方に向かって狭まるように傾斜している。なお、本明細書において、保持容器の側面が底面となす角度とは、側面の内壁が底面となす角度を示している。

【0023】

保持容器10の側面に基板20の端辺の少なくとも一部が接することで、基板を保持している。一般的に複数枚基板がある場合、それぞれの基板の大きさは完全に同じではなく、公差を含んでいる。角度a1及び角度a2が、90度より小さい構造とすることで、基板20の辺の長さが設計値よりも小さい場合においても、保持容器の底面101に接するまで基板が落ちることを防ぐことが可能となる。また、保持容器の開口部の内側の辺の長さを、基板の設計値より大きくしておくことで、基板20の辺の長さが設計値よりも大きい場合においても、保持容器10に基板20が入らないという状況を避けることが可能となる。なお、開口部とは、保持容器に基板を入れる面を示している。

【0024】

保持容器の側面と底面との傾斜角である角度a1と、角度a2は、同じであることが望ましい。対向する側面の傾きを同じとすることで、基板の水平度を保ち、安定して保持することが可能となる。

【0025】

基板20に載置されたペースト30は、乾燥、硬化は完全には終了しておらず、流動的な状態である。したがって、ペーストが硬化した状態の基板を用いるときと比べ、ペーストのパターン不良の発生を防ぐという点においては、より大きな効果が得られる。本発明の保持容器には、ペーストの載置面と保持容器が接する箇所がないためである。

【0026】

また、ペーストのパターン不良の発生を防ぐため、保持容器が接する箇所にはペーストを載置しないようにすると、基板内のペーストの載置できる領域が限定されてしまうという問題があった。本発明の一例である保持容器10を用いることで、基板20の表面201の端まで、ペーストを載置するパターンを採用することが可能となった。

【0027】

図2に、保持容器を側面からみた模式図を示す。保持容器の側面が底面となす角度について説明するための模式図である。基板21Aは、基板21Bよりも辺の長さが長い。なお、本発明の保持容器は、基板21Aまたは基板21Bのどちらか一枚を保持するものであるが、図2では、説明のため、基板21Aと基板21Bを同じ図の中に記載している。また、前述のように、保持容器の底面と側面とのなす角度とは、側面の内壁が底面となす角度を示している。図2のように、側面の内壁が底面となす角度が90度未満であれば、側面の外壁が底面となす角度は90度であってもよい。

【0028】

図2(a)は、保持容器の側面が底面となす角度が小さい場合を示し、(b)は(a)よりも角度が大きい場合を示す。(a)の保持容器は側面112、113を有し、(b)の保持容器は側面114、115を有している。基板21Aと基板21Bを保持する場合、(b)よりも(a)のほうが基板21Aと基板21Bとの間の距離が短い。言い換えれば、(b)よりも(a)のほうが、公差を含む基板を保持する場合、保持容器の中の基板を保持する場所の、高さ方向のばらつきをおさえることができる。

【0029】

保持容器の底面と側面とのなす角度は、0度より大きく90度未満である。60度以下が望ましく、角度が小さくなるほうがより望ましい。基板を保持する場所の、高さ方向のばらつきをおさえることができるからである。高さ方向のばらつきをおさえることで、製造工程中で保持容器を用いる場合に、基板の載置または取出しを、より安定して行うことが可能となる。しかしながら、0度に近すぎると、保持容器の側面と基板に載置したペーストが接触しやすくなるため、基板の表面の端までペーストを載置するパターンを採用することが難しくなる。よって、保持容器の底面と側面とのなす角度は、5度以上が望ましい。

【0030】

また、保持容器の側面であって、基板の端辺と当接し基板を保持する箇所にテクスチャ加工、エンボス加工等の表面加工を施してもよい。加工を施すことにより、基板の端辺と保持容器の側面の摩擦係数が大きくなり、安定して保持することが可能となる。

【0031】

基板の端辺と当接しない側面の内側が、平滑で滑りやすくなっていることがさらに好ましい。基板を載置する際に、基板に傾きや水平方向の回転ずれがある場合、基板が滑り、安定する位置まで自重で移動し、傾きやずれを自動で修正するからである。

【0032】

保持容器は、ステンレス鋼などの金属材料、セラミック材料、フッ素系樹脂などのプラスチック材料等、様々な材料またはそれら複数の材料の組み合わせで構成することができる。基板に対して影響を与えないようにするため、化学的および物理的に安定した材質を用いることが好ましい。例えば、基板としてシリコンを用いた場合、ステンレス鋼やアルマイト処理を行ったアルミニウム、フッ素系樹脂などを用いることができる。フッ素系の樹脂としては、例えば、テフロン(イー アイ デュポン ドゥ ヌムール アンド カンパニーの登録商標)などが挙げられる。

【0033】

保持容器の材質は、基板よりも硬度が低い材質であることがさらに好ましい。基板よりも硬度が高い材質であれば、基板の端にキズがつき、キズを起点として基板が割れることがあるからである。

【0034】

保持容器は、弾性を有する材質であることがさらに好ましい。保持容器の側面の基板の端辺と接する箇所が弾性を有していれば、基板への局所的な負荷を抑制することが可能となり、基板の割れ欠けの発生を低減することができる。

【0035】

ここまで、基板表面の形状が四角形であり、端辺が直線である場合について述べたが、例えば基板表面の形状が円であり、端辺が弧である場合には、保持容器の側面は基板の端辺に対応した曲面で構成されていればよい。

【0036】

図3は、実施形態1における保持容器の別の例である。図1と異なる点は、保持容器の4つの側面が底面となす角度がいずれも90度より小さいことである。すなわち、保持容器12の4つの側面122、123、124及び125と、底面121とのなす角度が、いずれも90度より小さい。このような保持容器を用いることで、基板22の辺cと辺dのどちらの長さが変わった場合でも、保持することが可能となる。また、2組の向いあう側面の傾きは同じであることが望ましい。基板の水平度を保ち、安定して保持することができるからである。

【0037】

本実施形態において保持容器の例を示してきたが、底面があることは必須ではなく、側面だけの保持容器であってもよい。底面がない場合、保持容器の側面と底面のなす角度については、側面と底面が存在するならば底面と想定する面のなす角度とする。

【0038】

〔実施形態2〕

実施形態2が実施形態1と異なる点は、保持容器の側面がひとつにつながっていない点である。

【0039】

図4は、実施形態2における保持容器の例である。保持容器13は、底面131、側面132、側面133を有する。側面は、4面すべてはそろっておらず、対向する2面のみを有している。保持容器13の側面132、133と基板23の端辺が接することで、保持容器中で基板を保持しており、保持容器13の側面132、133と底面131との間の角度は、90度より小さい。側面の数を少なくすることで保持容器の構成材料を減らすことが可能となり、軽量化が可能となる。また、側面のない側の基板の長さが大きく変わっても、同じ保持容器を用いることが可能となる。

【0040】

図5は、実施形態2における保持容器の別の例である。(a)は保持容器を示し、(b)は基板の表面形状を示している。(b)に示すように、基板24は、四角形の角が切り落とされた八角形の形状をしている。e1、e2、e3、e4は、四角形の角が切り落とされてできた辺にあたる。基板24のe1、e2、e3、e4の端辺が保持容器14の側面と接することで、保持容器中で基板を保持している。

【0041】

基板24のe1、e2、e3、e4は、直線ではなく、曲線でもよい。

【0042】

保持容器の側面と接する辺を、四角形の角が切り落とされてできた辺e1、e2、e3、e4ではなく、基板の辺f1、f2、f3、f4としてもよい。

【0043】

図6は、実施形態2における保持容器の別の例である。図4と異なる点は、保持容器の側面が基板の角部と当接しないことである。保持容器15は、底面141を有する。保持容器15の側面142、143と基板25の端辺が接することで、保持容器中で基板を保持しており、保持容器15の側面142、143の水平方向に対する角度は90度より小さい。保持容器15の側面142、143が、基板25の角部251、252、253、254と当接しない構造としている。保持容器の側面と基板の角部が当接する場合、基板によっては、基板の角部に負荷が集中し、基板の角部に欠けが生じる、あるいは角部を起点として基板が劈開することがあった。保持容器の側面と基板の角部が当接しない構造としたことで、基板の破損を抑制することが可能となった。

【0044】

また、図5で示した保持容器に関しても、保持容器の側面が基板の角部と当接しない構造とすることで、基板の破損を抑制することが可能となる。

【0045】

さらに、保持容器の側面と基板の端辺の当接する面積を小さくすることにより、保持容器から基板への汚染物質の付着を抑制することができる。保持容器の側面には、有機物や無機物からなる様々な汚れが付着していく。例えば、保持容器側面の摩耗で発生する微小異物や、前の工程で基板に付着した微小異物などである。保持容器の側面がひとつにつながっていない構造としておくことで、基板の保持の繰り返しによる側面の摩耗や変形、汚れの付着により使用できなくなった場合に、問題の発生した側面のみを取り外して交換することが可能となる。部品交換コストの低減、メンテナンス時間の短縮という効果が得られる。さらに、全ての側面が同じ形状であることが好ましい。部品管理、メンテナンスが容易になるためである。

【0046】

本実施形態において、側面がひとつにつながっていない保持容器の例を示してきたが、底面があることは必須ではなく、側面だけの保持容器であってもよい。側面を厚くし、安定性を持たせれば基板を保持することは可能であるからである。

【0047】

〔実施形態3〕

実施形態3に係る本発明の保持容器を用いた太陽電池モジュールの製造方法について、図面を参照して説明すると、以下のとおりである。

【0048】

図7に、実施形態3に係る太陽電池モジュールの模式的な断面図を示す。太陽電池モジュールは、太陽電池セル300と配線基板400とを有している。配線基板を用いるのは、シリコン基板の薄型化が進んだことによって新たに発生した、太陽電池セルの配線作業でのセル割れという問題を解決するためである。図7は、太陽電池セル300と配線基板400とを、接着する前の断面図を示している。

【0049】

本実施形態において、太陽電池セル300は、シリコン基板31に形成されている。シリコン基板31の受光面(太陽光が主に入射する側の表面)には、反射防止膜32が形成されている。実施形態3は、n型シリコン基板を用いているが、p型でもよい。シリコン基板31の裏面(受光面の反対側の表面)には、n型不純物が拡散して形成されたn型不純物ドーピング領域33と、p型不純物が拡散して形成されたp型不純物ドーピング領域34とが、所定の間隔を空けて交互に形成されている。さらに、シリコン基板31の裏面にはパッシベーション膜35が形成されている。パッシベーション膜35に形成したコンタクトホールを通して、n型不純物ドーピング領域33に接触するようにn電極36が形成され、p型不純物ドーピング領域34に接触するようにp電極37が形成されている。n電極、およびp電極は、それぞれAg電極である。パッシベーション膜35上に、絶縁性ペースト38が載置され、n電極及びp電極上に、導電性ペースト39が載置される。

【0050】

配線基板200は、絶縁性基板40上に形成されたn型用配線41およびp型用配線42を有している。実施形態3では、絶縁性基板40の材質として、PEN(ポリエチレンナフタレート)を用いているが、電気絶縁性のある材質であればよい。例えば、PET(ポリエチレンテレフタレート)、PPS(ポリフェニレンサルファイド)でもよい。また、配線材料として、銅を用いているが、例えばアルミニウム、銀でもよく、これらを含む材料から構成されていてもよい。

【0051】

太陽電池セル300と配線基板400は、絶縁性ペースト38と導電性ペースト39を介して接着されることになる。その際、太陽電池セル300のn電極36は、配線基板400のn型用配線41と、導電性ペースト39を介して電気的に接続される。p電極37とp型用配線42は、導電性ペースト39を介して電気的に接続される。

【0052】

図8に、本発明の太陽電池モジュールの製造方法を模式的に示す。

【0053】

図8(a)は、太陽電池セルにペーストでパターン形成を行うまでの状態を示している。太陽電池セル300の裏面に所定の間隔を空けて設けられたn電極およびp電極を含む太陽電池セルを用意する。シリコン基板の裏面のn電極とp電極の間、シリコン基板の周縁部とn電極との間、シリコン基板の周縁部とp電極との間に、それぞれ、未硬化の絶縁性ペーストを載置する。絶縁性ペーストとしては、Bステージ化可能な樹脂を用いることが好ましい。Bステージ化可能な樹脂とは、液体状態の未硬化の樹脂を加熱したときに、粘度が上昇して硬化状態(第1の硬化状態)となった後に粘度が低下して軟化し、その後に再度粘度が上昇して硬化状態(第2の硬化状態)となる樹脂のことである。上記第1の硬化状態がBステージと言われる。実施形態3では、エポキシ系のBステージ化可能な樹脂である絶縁性ペーストをスクリーン印刷により載置した。その後、80℃のオーブンに入れて10分間加熱し、第1の硬化状態とした。第1の硬化状態の絶縁性ペーストの太陽電池セル側の幅が400μm、高さが概ね50μmとなるようにした。絶縁性ペーストと基板端との距離は、250μmである。

【0054】

絶縁性ペーストとしては、例えば、シリコーン系接着剤、アクリル系接着剤、エポキシ系接着剤、およびゴム系接着剤からなる群から選択された少なくとも1種を含むものを用いてもよい。

【0055】

次に、シリコン基板の裏面のn電極およびp電極のそれぞれの表面に、導電性ペーストを載置することにより、パターンを形成した。導電性ペーストの電気抵抗率は、太陽電池の電気特性をより良好なものとする観点から、0.001Ωcm以下であることが好ましい。実施形態3では、Sn−Bi系はんだを用いた。Sn−Bi系とは、はんだを構成する金属のうちSnとBiを主成分とし、SnとBiの合計質量がはんだ全体の質量の90質量%以上のものをいう。Sn−Bi系はんだは、140〜150℃程度の低温で溶融するため低温で処理ができ、安価に入手でき、取扱いも容易である。Sn−Bi系はんだを、n電極およびp電極のそれぞれの表面に、幅が150μm、高さが概ね30μmとなるように、スクリーン印刷を用いて載置した。導電性ペーストと基板端との距離は、850μmである。ペーストの載置には、オフセット印刷、ディスペンサ塗布、またはインクジェット塗布等の方法を用いてもよい。

【0056】

図8(b)は、太陽電池セルを、保持容器で保持するまでを示している。ペーストでパターンを形成した後、反転装置を用いて、太陽電池セル300を保持容器16に載置した。反転装置として、ある点を起点として反転するロボットアームを用いた。

【0057】

保持容器として、底面と側面とのなす角を10度とし、図5(a)で示した形状のものを用いた。実施形態1から2で示した他の保持容器を用いてもよい。太陽電池セルの、ペーストをパターン形成した面を下向きにして、太陽電池セルの端辺と、保持容器の側面が接することで保持している。絶縁性ペーストは第1の硬化状態であり、導電性ペーストは未硬化の状態である。導電性ペーストは、未硬化でパターン不良がおきやすい状態であるが、保持容器の部品と接しないため、パターン不良発生を防ぐことができる。絶縁性ペーストと基板端との距離は、250μmであり、導電性ペーストと基板端との距離は、850μmである。本発明の保持容器を用いることにより、ペーストを基板端に近い箇所まで載置するパターンを採用することが可能となった。

【0058】

図8(c)は、太陽電池セルを保持容器から取り出すまでを示している。吸着装置50を用いて、太陽電池セル300を吸着し、保持容器から取り出した。吸着は、エアーで吸引する方法で行うことが望ましい。太陽電池セルに圧力がかかり、シリコン基板が破壊することを防ぐことができる。本実施の形態で用いたシリコン基板は、図5(b)に示した形状である。該円柱型のシリコンのインゴットを薄い基板にスライスし、f1、f2、f3、f4にあたる直線を切り落としている。該円柱上のシリコンのインゴットは、太さが一律ではない。そのため、シリコン基板は公差を含んでいる。底面と側面とのなす角度を10度と、0度に近い角度にしているため、公差を含むシリコン基板を用いた太陽電池セルであっても保持容器中で保持する場所の高さは、大きくは変わらない。よって、吸着装置を用いて吸着する際に、安定して吸着することが可能となった。

【0059】

図8(d)は、太陽電池セル300を配線基板400に重ね合わせるまでを示している。太陽電池セルと配線シートとの重ね合わせは、太陽電池セルのn電極、p電極がそれぞれ配線シートの絶縁性基板上に設けられたn型用配線、p型用配線と導電性ペーストを介して対向するようにして行った。未硬化の導電性ペーストを介することで、導電性ペーストの粘着性により、太陽電池セルと配線基板の仮止めの効果が得られ、位置がずれることなく、次のプロセスにまわすことが可能となる。

【0060】

その後、重ね合わせた太陽電池セルと配線基板とを、ガラスと封止材で挟み込み加圧しながら加熱することによって、配線シート付き太陽電池モジュールを作製した。第1の硬化状態の絶縁性ペーストは、粘度が低下して軟化し、軟化状態の絶縁性ペーストとなる。軟化状態の絶縁性ペーストは、太陽電池セルと配線基板との間の加圧によって変形して、配線基板の配線間に入り込む。さらに加熱することよって、軟化状態の絶縁性ペーストは、粘度が上昇して再度硬化し、第2の硬化状態となる。第2の硬化状態は、樹脂の架橋反応による硬化であるため、第2の硬化状態の絶縁性ペーストは、再度軟化することなく状態が安定することになる。

【0061】

シリコン基板の薄型化が進んでいる中で、シリコン基板の薄型化に起因する太陽電池セルの薄型化に伴って、太陽電池モジュールの作製時における太陽電池セルの配線作業でのセル割れが問題となっている。本実施形態で示した(a)、(b)、(c)、(d)で示したプロセスを用いることにより、太陽電池セル自体に配線を行う必要がなくなり、セル割れの発生率を減少させることが可能となった。

【0062】

ここまで、太陽電池セル側に導電性ペーストを載置する場合について説明したが、配線基板の配線上に導電性ペーストを載置してもよく、太陽電池セルおよび配線基板の両方に導電性ペーストを載置してもよい。また、たとえば、太陽電池セル側に絶縁性ペーストを載置して、配線基板側に導電性ペーストを載置してもよい。

【0063】

また、導電性ペーストと絶縁性ペーストの両方を用いる場合について説明したが、両方用いる必然性はなく、いずれか一方でもよい。その場合、導電性ペースト、絶縁性ペーストのいずれか一方で、太陽電池セル300と配線基板400を接着することとなる。

【0064】

また、太陽電池セルとして、シリコン基板31の裏面側にn電極36、及びp電極37が形成された場合について説明したが、いずれか一方は入射側に形成されていてもよい。

【0065】

なお、本実施形態ではシリコン基板上に太陽電池セルが形成された場合について説明したが、GaAs、CdTe等の化合物半導体を用いた太陽電池セルについても適用することができる。

【産業上の利用可能性】

【0066】

本発明に係る保持容器は、ペーストが載置された基板の保存に広く適用することができる。また、本発明に係る保持容器を用いた太陽電池モジュールの製造方法全般に広く適用することができる。

【符号の説明】

【0067】

10、12、13、14、15、16 保持容器

20、21A、21B、22、23、24、25 基板

201 基板の表面

202、203、204、205 基板の端辺

251、252、253、254 基板の角部

102、103、104、105、112、122、123、124、125、132、133、142、143 保持容器の側面

101、111、121、131、141 保持容器の底面

300 太陽電池セル

400 配線基板

30 ペースト

31 シリコン基板

32 反射防止膜

33 n型不純物ドーピング領域

34 p型不純物ドーピング領域

35 パッシベーション膜

36 n電極

37 p電極

38 絶縁性ペースト

39 導電性ペースト

40 絶縁性基板

41 n型用配線

42 p型用配線

50 吸着装置

【技術分野】

【0001】

本発明は、基板の保持容器、基板の保持方法、および基板の保持容器を用いた太陽電池モジュールの製造方法に関する。

【背景技術】

【0002】

一般に、電子部品を基板に実装する場合には、基板表面にクリーム半田を印刷マスクにより印刷し、この印刷されたクリーム半田部分に電子部品をマウントし、その後にクリーム半田を溶融凝固させて電子部品を実装することが知られている。

【0003】

基板表面にクリーム半田を印刷した後、印刷されたプリント基板を長時間放置しておくと、クリーム半田が横方向に広がり高さが低くなることに起因する半田形状の整形不良が発生することがあった。この課題に対し、特許文献1(特開2000−196233号公報)には、クリーム半田が印刷された面を下向きにして、プリント基板に振動を加えてクリーム半田を整形するための加振手段を有する保存装置が開示されている。図9、図10に、特許文献1に開示されている保存装置を示す。

【0004】

図9に示した保存装置は、プリント基板のクリーム半田が印刷された面を下向きにして、プリント基板に振動を加えて、クリーム半田を整形することを特徴としている。一対のプリント基板押さえ用エアーシリンダ206a、206bを作動させ、プリント基板2が振動で移動しないように固定している旨が記載されている。エアーシリンダは、クリーム半田が印刷されていない面に接しており、クリーム半田が印刷された面は、保存装置を構成する部品のひとつである搬送ベルト103a、103bに接している。

【0005】

また、図10には、前記プリント基板の密閉容器が開示されているが、マガジン16中でのプリント基板2の保持の仕方については開示されていない。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2000−196233号公報(平成12年7月14日公開)

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、基板の端までペースト(特許文献1におけるクリーム半田)が載置(特許文献1における印刷)された面と、保持容器(特許文献1における保存装置)の部品が接触すると、ペーストのパターン不良が発生するという問題があった。

【0008】

また、一般的に、複数枚基板がある場合、それぞれの基板の大きさは完全に同じではなく、基板ごとに辺の長さの違い、いわゆる公差を含んでいる。基板が公差を含む場合、基板ごとのペーストのパターンの位置ずれが存在するため、ペーストが載置された箇所と保持容器の部品が接触しないためには、ペーストのパターン設計時に基板の公差も考慮する必要があった。

【0009】

本発明は、上記の問題に鑑みてなされたものであり、その目的は、ペーストと保持容器との接触によるペーストのパターン不良が発生することなく、公差を含む基板を保持することが可能な保持容器を提供することにある。

【課題を解決するための手段】

【0010】

本発明に係る基板の保持容器は、対向する側面を少なくとも1組有する、基板の保持容器であって、対向する側面は、保持容器の下方に向かって間隔が狭まるように傾斜しており、側面は、基板の端辺と当接して基板を保持することを特徴としている。

【0011】

本発明に係る基板の保持容器は、対向する側面の、底面に対する傾斜角が全て等しいことを特徴としている。

【0012】

本発明に係る基板の保持容器の側面は、互いに離間していることを特徴としている。

【0013】

本発明に係る基板の保持容器は、対向する側面を2組有することを特徴としている。

【0014】

本発明に係る基板の保持容器の側面は、基板の角部が当接しないように配置されていることを特徴としている。

【0015】

本発明に係る基板の保持容器は、基板の端辺と接触する部分が基板よりも硬度が低い材質で形成されていることを特徴としている。

【0016】

本発明に係る基板の保持方法は、保持容器で基板を保持する保持方法であって、保持容器は、対向する側面を少なくとも1組有し、対向する側面は、保持容器の下方に向かって間隔が狭まるように傾斜しており、基板を、保持容器の上方より下降させ、1組の側面と基板の端辺が当接することによって基板を保持することを特徴としている。

【0017】

本発明に係る太陽電池モジュールの製造方法は、太陽電池セルが形成された半導体基板の一方の表面上にペーストを載置する載置工程と、対向する側面を少なくとも1組有する保持容器であって、対向する側面は、保持容器の下方に向かって間隔が狭まるように傾斜しており、側面は太陽電池セルが形成された半導体基板の端辺と当接して、太陽電池セルが形成された半導体基板のペーストを載置した面を下にして保持する保持工程を有することを特徴としている。

【発明の効果】

【0018】

本発明に係る基板の保持容器を用いることにより、ペーストと保持容器の部品との接触によるペーストのパターン不良が発生することなく、公差を含む基板を保持することが可能となる。

【図面の簡単な説明】

【0019】

【図1】本発明の実施形態1における保持容器と基板を示す図である。(a)は保持容器を示し、(b)は基板を示している。

【図2】本発明の実施形態1における保持容器と基板を示す図である。(a)は、底面と側面とのなす角度が大きい場合であり、(b)は小さい場合である。

【図3】本発明の実施形態1における保持容器の別の例を示す図である。

【図4】本発明の実施形態2における保持容器を示す図である。

【図5】本発明の実施形態2における保持容器の別の例と基板を示す図である。(a)は保持容器を示し、(b)は基板を示している。

【図6】本発明の実施形態2における保持容器の別の例を示す図である。

【図7】本発明の実施形態3における太陽電池セルと配線基板を示す図である。

【図8】本発明の実施形態3における太陽電池モジュールの製造方法を示す図である。

【図9】従来技術の一例を示す図である。

【図10】従来技術別の例を示す図である。

【発明を実施するための形態】

【0020】

〔実施形態1〕

実施形態1に係るペーストが載置された基板の保持容器について、図面を参照して説明すると、以下のとおりである。

【0021】

図1は、実施形態1における保持容器の例である。(a)は保持容器を示し、(b)は基板を示している。本発明において、保持容器の側面とは、保持容器の底面と接する面を示す。図1(a)に示すように、保持容器10は、底面101、及び底面101と接する4つの側面102、103、104、105を有する。図1(b)に示すように、基板20は、ペースト30を載置した面である基板の表面201と、基板の端辺202、203、204、205を有する。本発明において、基板の端辺とは、保持容器と接する辺を示す。図1で示した保持容器においては、ペーストを載置した基板の表面201が下向きになるように保持しており、基板の表面201と接する4辺が、基板の端辺202、203、204、205となる。

【0022】

図1(a)に示すように、保持容器10の側面103が底面101となす角度a1、及び側面105が底面101となす角度a2は90度より小さい。一方、側面102と104が底面101となす角度は、90度である。言い換えれば、1組の対向する側面である、側面103と側面105が、お互いの距離が下方に向かって狭まるように傾斜している。なお、本明細書において、保持容器の側面が底面となす角度とは、側面の内壁が底面となす角度を示している。

【0023】

保持容器10の側面に基板20の端辺の少なくとも一部が接することで、基板を保持している。一般的に複数枚基板がある場合、それぞれの基板の大きさは完全に同じではなく、公差を含んでいる。角度a1及び角度a2が、90度より小さい構造とすることで、基板20の辺の長さが設計値よりも小さい場合においても、保持容器の底面101に接するまで基板が落ちることを防ぐことが可能となる。また、保持容器の開口部の内側の辺の長さを、基板の設計値より大きくしておくことで、基板20の辺の長さが設計値よりも大きい場合においても、保持容器10に基板20が入らないという状況を避けることが可能となる。なお、開口部とは、保持容器に基板を入れる面を示している。

【0024】

保持容器の側面と底面との傾斜角である角度a1と、角度a2は、同じであることが望ましい。対向する側面の傾きを同じとすることで、基板の水平度を保ち、安定して保持することが可能となる。

【0025】

基板20に載置されたペースト30は、乾燥、硬化は完全には終了しておらず、流動的な状態である。したがって、ペーストが硬化した状態の基板を用いるときと比べ、ペーストのパターン不良の発生を防ぐという点においては、より大きな効果が得られる。本発明の保持容器には、ペーストの載置面と保持容器が接する箇所がないためである。

【0026】

また、ペーストのパターン不良の発生を防ぐため、保持容器が接する箇所にはペーストを載置しないようにすると、基板内のペーストの載置できる領域が限定されてしまうという問題があった。本発明の一例である保持容器10を用いることで、基板20の表面201の端まで、ペーストを載置するパターンを採用することが可能となった。

【0027】

図2に、保持容器を側面からみた模式図を示す。保持容器の側面が底面となす角度について説明するための模式図である。基板21Aは、基板21Bよりも辺の長さが長い。なお、本発明の保持容器は、基板21Aまたは基板21Bのどちらか一枚を保持するものであるが、図2では、説明のため、基板21Aと基板21Bを同じ図の中に記載している。また、前述のように、保持容器の底面と側面とのなす角度とは、側面の内壁が底面となす角度を示している。図2のように、側面の内壁が底面となす角度が90度未満であれば、側面の外壁が底面となす角度は90度であってもよい。

【0028】

図2(a)は、保持容器の側面が底面となす角度が小さい場合を示し、(b)は(a)よりも角度が大きい場合を示す。(a)の保持容器は側面112、113を有し、(b)の保持容器は側面114、115を有している。基板21Aと基板21Bを保持する場合、(b)よりも(a)のほうが基板21Aと基板21Bとの間の距離が短い。言い換えれば、(b)よりも(a)のほうが、公差を含む基板を保持する場合、保持容器の中の基板を保持する場所の、高さ方向のばらつきをおさえることができる。

【0029】

保持容器の底面と側面とのなす角度は、0度より大きく90度未満である。60度以下が望ましく、角度が小さくなるほうがより望ましい。基板を保持する場所の、高さ方向のばらつきをおさえることができるからである。高さ方向のばらつきをおさえることで、製造工程中で保持容器を用いる場合に、基板の載置または取出しを、より安定して行うことが可能となる。しかしながら、0度に近すぎると、保持容器の側面と基板に載置したペーストが接触しやすくなるため、基板の表面の端までペーストを載置するパターンを採用することが難しくなる。よって、保持容器の底面と側面とのなす角度は、5度以上が望ましい。

【0030】

また、保持容器の側面であって、基板の端辺と当接し基板を保持する箇所にテクスチャ加工、エンボス加工等の表面加工を施してもよい。加工を施すことにより、基板の端辺と保持容器の側面の摩擦係数が大きくなり、安定して保持することが可能となる。

【0031】

基板の端辺と当接しない側面の内側が、平滑で滑りやすくなっていることがさらに好ましい。基板を載置する際に、基板に傾きや水平方向の回転ずれがある場合、基板が滑り、安定する位置まで自重で移動し、傾きやずれを自動で修正するからである。

【0032】

保持容器は、ステンレス鋼などの金属材料、セラミック材料、フッ素系樹脂などのプラスチック材料等、様々な材料またはそれら複数の材料の組み合わせで構成することができる。基板に対して影響を与えないようにするため、化学的および物理的に安定した材質を用いることが好ましい。例えば、基板としてシリコンを用いた場合、ステンレス鋼やアルマイト処理を行ったアルミニウム、フッ素系樹脂などを用いることができる。フッ素系の樹脂としては、例えば、テフロン(イー アイ デュポン ドゥ ヌムール アンド カンパニーの登録商標)などが挙げられる。

【0033】

保持容器の材質は、基板よりも硬度が低い材質であることがさらに好ましい。基板よりも硬度が高い材質であれば、基板の端にキズがつき、キズを起点として基板が割れることがあるからである。

【0034】

保持容器は、弾性を有する材質であることがさらに好ましい。保持容器の側面の基板の端辺と接する箇所が弾性を有していれば、基板への局所的な負荷を抑制することが可能となり、基板の割れ欠けの発生を低減することができる。

【0035】

ここまで、基板表面の形状が四角形であり、端辺が直線である場合について述べたが、例えば基板表面の形状が円であり、端辺が弧である場合には、保持容器の側面は基板の端辺に対応した曲面で構成されていればよい。

【0036】

図3は、実施形態1における保持容器の別の例である。図1と異なる点は、保持容器の4つの側面が底面となす角度がいずれも90度より小さいことである。すなわち、保持容器12の4つの側面122、123、124及び125と、底面121とのなす角度が、いずれも90度より小さい。このような保持容器を用いることで、基板22の辺cと辺dのどちらの長さが変わった場合でも、保持することが可能となる。また、2組の向いあう側面の傾きは同じであることが望ましい。基板の水平度を保ち、安定して保持することができるからである。

【0037】

本実施形態において保持容器の例を示してきたが、底面があることは必須ではなく、側面だけの保持容器であってもよい。底面がない場合、保持容器の側面と底面のなす角度については、側面と底面が存在するならば底面と想定する面のなす角度とする。

【0038】

〔実施形態2〕

実施形態2が実施形態1と異なる点は、保持容器の側面がひとつにつながっていない点である。

【0039】

図4は、実施形態2における保持容器の例である。保持容器13は、底面131、側面132、側面133を有する。側面は、4面すべてはそろっておらず、対向する2面のみを有している。保持容器13の側面132、133と基板23の端辺が接することで、保持容器中で基板を保持しており、保持容器13の側面132、133と底面131との間の角度は、90度より小さい。側面の数を少なくすることで保持容器の構成材料を減らすことが可能となり、軽量化が可能となる。また、側面のない側の基板の長さが大きく変わっても、同じ保持容器を用いることが可能となる。

【0040】

図5は、実施形態2における保持容器の別の例である。(a)は保持容器を示し、(b)は基板の表面形状を示している。(b)に示すように、基板24は、四角形の角が切り落とされた八角形の形状をしている。e1、e2、e3、e4は、四角形の角が切り落とされてできた辺にあたる。基板24のe1、e2、e3、e4の端辺が保持容器14の側面と接することで、保持容器中で基板を保持している。

【0041】

基板24のe1、e2、e3、e4は、直線ではなく、曲線でもよい。

【0042】

保持容器の側面と接する辺を、四角形の角が切り落とされてできた辺e1、e2、e3、e4ではなく、基板の辺f1、f2、f3、f4としてもよい。

【0043】

図6は、実施形態2における保持容器の別の例である。図4と異なる点は、保持容器の側面が基板の角部と当接しないことである。保持容器15は、底面141を有する。保持容器15の側面142、143と基板25の端辺が接することで、保持容器中で基板を保持しており、保持容器15の側面142、143の水平方向に対する角度は90度より小さい。保持容器15の側面142、143が、基板25の角部251、252、253、254と当接しない構造としている。保持容器の側面と基板の角部が当接する場合、基板によっては、基板の角部に負荷が集中し、基板の角部に欠けが生じる、あるいは角部を起点として基板が劈開することがあった。保持容器の側面と基板の角部が当接しない構造としたことで、基板の破損を抑制することが可能となった。

【0044】

また、図5で示した保持容器に関しても、保持容器の側面が基板の角部と当接しない構造とすることで、基板の破損を抑制することが可能となる。

【0045】

さらに、保持容器の側面と基板の端辺の当接する面積を小さくすることにより、保持容器から基板への汚染物質の付着を抑制することができる。保持容器の側面には、有機物や無機物からなる様々な汚れが付着していく。例えば、保持容器側面の摩耗で発生する微小異物や、前の工程で基板に付着した微小異物などである。保持容器の側面がひとつにつながっていない構造としておくことで、基板の保持の繰り返しによる側面の摩耗や変形、汚れの付着により使用できなくなった場合に、問題の発生した側面のみを取り外して交換することが可能となる。部品交換コストの低減、メンテナンス時間の短縮という効果が得られる。さらに、全ての側面が同じ形状であることが好ましい。部品管理、メンテナンスが容易になるためである。

【0046】

本実施形態において、側面がひとつにつながっていない保持容器の例を示してきたが、底面があることは必須ではなく、側面だけの保持容器であってもよい。側面を厚くし、安定性を持たせれば基板を保持することは可能であるからである。

【0047】

〔実施形態3〕

実施形態3に係る本発明の保持容器を用いた太陽電池モジュールの製造方法について、図面を参照して説明すると、以下のとおりである。

【0048】

図7に、実施形態3に係る太陽電池モジュールの模式的な断面図を示す。太陽電池モジュールは、太陽電池セル300と配線基板400とを有している。配線基板を用いるのは、シリコン基板の薄型化が進んだことによって新たに発生した、太陽電池セルの配線作業でのセル割れという問題を解決するためである。図7は、太陽電池セル300と配線基板400とを、接着する前の断面図を示している。

【0049】

本実施形態において、太陽電池セル300は、シリコン基板31に形成されている。シリコン基板31の受光面(太陽光が主に入射する側の表面)には、反射防止膜32が形成されている。実施形態3は、n型シリコン基板を用いているが、p型でもよい。シリコン基板31の裏面(受光面の反対側の表面)には、n型不純物が拡散して形成されたn型不純物ドーピング領域33と、p型不純物が拡散して形成されたp型不純物ドーピング領域34とが、所定の間隔を空けて交互に形成されている。さらに、シリコン基板31の裏面にはパッシベーション膜35が形成されている。パッシベーション膜35に形成したコンタクトホールを通して、n型不純物ドーピング領域33に接触するようにn電極36が形成され、p型不純物ドーピング領域34に接触するようにp電極37が形成されている。n電極、およびp電極は、それぞれAg電極である。パッシベーション膜35上に、絶縁性ペースト38が載置され、n電極及びp電極上に、導電性ペースト39が載置される。

【0050】

配線基板200は、絶縁性基板40上に形成されたn型用配線41およびp型用配線42を有している。実施形態3では、絶縁性基板40の材質として、PEN(ポリエチレンナフタレート)を用いているが、電気絶縁性のある材質であればよい。例えば、PET(ポリエチレンテレフタレート)、PPS(ポリフェニレンサルファイド)でもよい。また、配線材料として、銅を用いているが、例えばアルミニウム、銀でもよく、これらを含む材料から構成されていてもよい。

【0051】

太陽電池セル300と配線基板400は、絶縁性ペースト38と導電性ペースト39を介して接着されることになる。その際、太陽電池セル300のn電極36は、配線基板400のn型用配線41と、導電性ペースト39を介して電気的に接続される。p電極37とp型用配線42は、導電性ペースト39を介して電気的に接続される。

【0052】

図8に、本発明の太陽電池モジュールの製造方法を模式的に示す。

【0053】

図8(a)は、太陽電池セルにペーストでパターン形成を行うまでの状態を示している。太陽電池セル300の裏面に所定の間隔を空けて設けられたn電極およびp電極を含む太陽電池セルを用意する。シリコン基板の裏面のn電極とp電極の間、シリコン基板の周縁部とn電極との間、シリコン基板の周縁部とp電極との間に、それぞれ、未硬化の絶縁性ペーストを載置する。絶縁性ペーストとしては、Bステージ化可能な樹脂を用いることが好ましい。Bステージ化可能な樹脂とは、液体状態の未硬化の樹脂を加熱したときに、粘度が上昇して硬化状態(第1の硬化状態)となった後に粘度が低下して軟化し、その後に再度粘度が上昇して硬化状態(第2の硬化状態)となる樹脂のことである。上記第1の硬化状態がBステージと言われる。実施形態3では、エポキシ系のBステージ化可能な樹脂である絶縁性ペーストをスクリーン印刷により載置した。その後、80℃のオーブンに入れて10分間加熱し、第1の硬化状態とした。第1の硬化状態の絶縁性ペーストの太陽電池セル側の幅が400μm、高さが概ね50μmとなるようにした。絶縁性ペーストと基板端との距離は、250μmである。

【0054】

絶縁性ペーストとしては、例えば、シリコーン系接着剤、アクリル系接着剤、エポキシ系接着剤、およびゴム系接着剤からなる群から選択された少なくとも1種を含むものを用いてもよい。

【0055】

次に、シリコン基板の裏面のn電極およびp電極のそれぞれの表面に、導電性ペーストを載置することにより、パターンを形成した。導電性ペーストの電気抵抗率は、太陽電池の電気特性をより良好なものとする観点から、0.001Ωcm以下であることが好ましい。実施形態3では、Sn−Bi系はんだを用いた。Sn−Bi系とは、はんだを構成する金属のうちSnとBiを主成分とし、SnとBiの合計質量がはんだ全体の質量の90質量%以上のものをいう。Sn−Bi系はんだは、140〜150℃程度の低温で溶融するため低温で処理ができ、安価に入手でき、取扱いも容易である。Sn−Bi系はんだを、n電極およびp電極のそれぞれの表面に、幅が150μm、高さが概ね30μmとなるように、スクリーン印刷を用いて載置した。導電性ペーストと基板端との距離は、850μmである。ペーストの載置には、オフセット印刷、ディスペンサ塗布、またはインクジェット塗布等の方法を用いてもよい。

【0056】

図8(b)は、太陽電池セルを、保持容器で保持するまでを示している。ペーストでパターンを形成した後、反転装置を用いて、太陽電池セル300を保持容器16に載置した。反転装置として、ある点を起点として反転するロボットアームを用いた。

【0057】

保持容器として、底面と側面とのなす角を10度とし、図5(a)で示した形状のものを用いた。実施形態1から2で示した他の保持容器を用いてもよい。太陽電池セルの、ペーストをパターン形成した面を下向きにして、太陽電池セルの端辺と、保持容器の側面が接することで保持している。絶縁性ペーストは第1の硬化状態であり、導電性ペーストは未硬化の状態である。導電性ペーストは、未硬化でパターン不良がおきやすい状態であるが、保持容器の部品と接しないため、パターン不良発生を防ぐことができる。絶縁性ペーストと基板端との距離は、250μmであり、導電性ペーストと基板端との距離は、850μmである。本発明の保持容器を用いることにより、ペーストを基板端に近い箇所まで載置するパターンを採用することが可能となった。

【0058】

図8(c)は、太陽電池セルを保持容器から取り出すまでを示している。吸着装置50を用いて、太陽電池セル300を吸着し、保持容器から取り出した。吸着は、エアーで吸引する方法で行うことが望ましい。太陽電池セルに圧力がかかり、シリコン基板が破壊することを防ぐことができる。本実施の形態で用いたシリコン基板は、図5(b)に示した形状である。該円柱型のシリコンのインゴットを薄い基板にスライスし、f1、f2、f3、f4にあたる直線を切り落としている。該円柱上のシリコンのインゴットは、太さが一律ではない。そのため、シリコン基板は公差を含んでいる。底面と側面とのなす角度を10度と、0度に近い角度にしているため、公差を含むシリコン基板を用いた太陽電池セルであっても保持容器中で保持する場所の高さは、大きくは変わらない。よって、吸着装置を用いて吸着する際に、安定して吸着することが可能となった。

【0059】

図8(d)は、太陽電池セル300を配線基板400に重ね合わせるまでを示している。太陽電池セルと配線シートとの重ね合わせは、太陽電池セルのn電極、p電極がそれぞれ配線シートの絶縁性基板上に設けられたn型用配線、p型用配線と導電性ペーストを介して対向するようにして行った。未硬化の導電性ペーストを介することで、導電性ペーストの粘着性により、太陽電池セルと配線基板の仮止めの効果が得られ、位置がずれることなく、次のプロセスにまわすことが可能となる。

【0060】

その後、重ね合わせた太陽電池セルと配線基板とを、ガラスと封止材で挟み込み加圧しながら加熱することによって、配線シート付き太陽電池モジュールを作製した。第1の硬化状態の絶縁性ペーストは、粘度が低下して軟化し、軟化状態の絶縁性ペーストとなる。軟化状態の絶縁性ペーストは、太陽電池セルと配線基板との間の加圧によって変形して、配線基板の配線間に入り込む。さらに加熱することよって、軟化状態の絶縁性ペーストは、粘度が上昇して再度硬化し、第2の硬化状態となる。第2の硬化状態は、樹脂の架橋反応による硬化であるため、第2の硬化状態の絶縁性ペーストは、再度軟化することなく状態が安定することになる。

【0061】

シリコン基板の薄型化が進んでいる中で、シリコン基板の薄型化に起因する太陽電池セルの薄型化に伴って、太陽電池モジュールの作製時における太陽電池セルの配線作業でのセル割れが問題となっている。本実施形態で示した(a)、(b)、(c)、(d)で示したプロセスを用いることにより、太陽電池セル自体に配線を行う必要がなくなり、セル割れの発生率を減少させることが可能となった。

【0062】

ここまで、太陽電池セル側に導電性ペーストを載置する場合について説明したが、配線基板の配線上に導電性ペーストを載置してもよく、太陽電池セルおよび配線基板の両方に導電性ペーストを載置してもよい。また、たとえば、太陽電池セル側に絶縁性ペーストを載置して、配線基板側に導電性ペーストを載置してもよい。

【0063】

また、導電性ペーストと絶縁性ペーストの両方を用いる場合について説明したが、両方用いる必然性はなく、いずれか一方でもよい。その場合、導電性ペースト、絶縁性ペーストのいずれか一方で、太陽電池セル300と配線基板400を接着することとなる。

【0064】

また、太陽電池セルとして、シリコン基板31の裏面側にn電極36、及びp電極37が形成された場合について説明したが、いずれか一方は入射側に形成されていてもよい。

【0065】

なお、本実施形態ではシリコン基板上に太陽電池セルが形成された場合について説明したが、GaAs、CdTe等の化合物半導体を用いた太陽電池セルについても適用することができる。

【産業上の利用可能性】

【0066】

本発明に係る保持容器は、ペーストが載置された基板の保存に広く適用することができる。また、本発明に係る保持容器を用いた太陽電池モジュールの製造方法全般に広く適用することができる。

【符号の説明】

【0067】

10、12、13、14、15、16 保持容器

20、21A、21B、22、23、24、25 基板

201 基板の表面

202、203、204、205 基板の端辺

251、252、253、254 基板の角部

102、103、104、105、112、122、123、124、125、132、133、142、143 保持容器の側面

101、111、121、131、141 保持容器の底面

300 太陽電池セル

400 配線基板

30 ペースト

31 シリコン基板

32 反射防止膜

33 n型不純物ドーピング領域

34 p型不純物ドーピング領域

35 パッシベーション膜

36 n電極

37 p電極

38 絶縁性ペースト

39 導電性ペースト

40 絶縁性基板

41 n型用配線

42 p型用配線

50 吸着装置

【特許請求の範囲】

【請求項1】

対向する側面を少なくとも1組有する、基板の保持容器であって、

前記対向する側面は、前記保持容器の下方に向かって間隔が狭まるように傾斜しており、

前記側面は、前記基板の端辺と当接して、前記基板を保持する基板の保持容器。

【請求項2】

前記対向する側面は、底面に対する傾斜角が全て等しい請求項1に記載の基板の保持容器。

【請求項3】

前記側面は、互いに離間している請求項1に記載の保持容器。

【請求項4】

前記対向する側面を、2組有する請求項1から3のいずれかに記載の基板の保持容器。

【請求項5】

前記保持容器の側面は、前記基板の角部が当接しないように配置されている請求項1から4のいずれかに記載の基板の保持容器。

【請求項6】

前記保持容器は、前記基板の端辺と接触する部分が前記基板よりも硬度が低い材質で形成されている請求項1から4のいずれかに記載の基板の保持容器。

【請求項7】

保持容器で基板を保持する、基板の保持方法であって、

前記保持容器は、対向する側面を少なくとも1組有し、

前記対向する側面は、前記保持容器の下方に向かって間隔が狭まるように傾斜しており、

前記基板を、前記保持容器の上方より下降させ、前記1組の側面と前記基板の端辺が当接することによって前記基板を保持する基板の保持方法。

【請求項8】

太陽電池セルが形成された半導体基板の一方の表面上にペーストを載置する載置工程と、

前記半導体基板の前記ペーストを載置した面を下にして保持する保持工程を有する太陽電池モジュールの製造方法であって、

前記保持工程において用いる保持容器は、対向する側面を少なくとも1組有し、前記対向する側面は、前記保持容器の下方に向かって間隔が狭まるように傾斜しており、前記側面は前記半導体基板の端辺と当接して前記基板を保持する太陽電池モジュールの製造方法。

【請求項1】

対向する側面を少なくとも1組有する、基板の保持容器であって、

前記対向する側面は、前記保持容器の下方に向かって間隔が狭まるように傾斜しており、

前記側面は、前記基板の端辺と当接して、前記基板を保持する基板の保持容器。

【請求項2】

前記対向する側面は、底面に対する傾斜角が全て等しい請求項1に記載の基板の保持容器。

【請求項3】

前記側面は、互いに離間している請求項1に記載の保持容器。

【請求項4】

前記対向する側面を、2組有する請求項1から3のいずれかに記載の基板の保持容器。

【請求項5】

前記保持容器の側面は、前記基板の角部が当接しないように配置されている請求項1から4のいずれかに記載の基板の保持容器。

【請求項6】

前記保持容器は、前記基板の端辺と接触する部分が前記基板よりも硬度が低い材質で形成されている請求項1から4のいずれかに記載の基板の保持容器。

【請求項7】

保持容器で基板を保持する、基板の保持方法であって、

前記保持容器は、対向する側面を少なくとも1組有し、

前記対向する側面は、前記保持容器の下方に向かって間隔が狭まるように傾斜しており、

前記基板を、前記保持容器の上方より下降させ、前記1組の側面と前記基板の端辺が当接することによって前記基板を保持する基板の保持方法。

【請求項8】

太陽電池セルが形成された半導体基板の一方の表面上にペーストを載置する載置工程と、

前記半導体基板の前記ペーストを載置した面を下にして保持する保持工程を有する太陽電池モジュールの製造方法であって、

前記保持工程において用いる保持容器は、対向する側面を少なくとも1組有し、前記対向する側面は、前記保持容器の下方に向かって間隔が狭まるように傾斜しており、前記側面は前記半導体基板の端辺と当接して前記基板を保持する太陽電池モジュールの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2012−234866(P2012−234866A)

【公開日】平成24年11月29日(2012.11.29)

【国際特許分類】

【出願番号】特願2011−100505(P2011−100505)

【出願日】平成23年4月28日(2011.4.28)

【出願人】(000005049)シャープ株式会社 (33,933)

【Fターム(参考)】

【公開日】平成24年11月29日(2012.11.29)

【国際特許分類】

【出願日】平成23年4月28日(2011.4.28)

【出願人】(000005049)シャープ株式会社 (33,933)

【Fターム(参考)】

[ Back to top ]