基板の保護膜

【課題】SiO膜を形成した基板よりも耐摩耗性を含む外的耐性を向上させる。

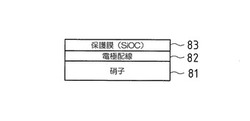

【解決手段】 基板81上に透明導電膜からなる電極配線82が積層形成され、電極配線82上に保護膜83が積層形成されている。基板81上に形成される保護膜は、SiOC膜からなる。なお、少なくとも基板81への保護膜83の形成は、下記する成膜装置1であるMPD装置により行う。

【解決手段】 基板81上に透明導電膜からなる電極配線82が積層形成され、電極配線82上に保護膜83が積層形成されている。基板81上に形成される保護膜は、SiOC膜からなる。なお、少なくとも基板81への保護膜83の形成は、下記する成膜装置1であるMPD装置により行う。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、基板の保護膜に関する。

【背景技術】

【0002】

現在、樹脂やガラス、フィルムなどの基板の表面にキズが付いたりするのを防止するために、基板の表面に保護膜が形成されている(例えば、特許文献1参照)。

【0003】

この特許文献1では、フレキシブル基板であるポリマーフィルムの両面に保護膜として一酸化珪素膜(SiO膜)が形成され、SiO膜によりポリマーフィルムの両面を保護している。

【特許文献1】特開平5−66411号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

ところで、上記した特許文献1に示すような保護膜が有効か否かを調べるために、基板の表面に保護膜が無い場合と、基板の表面に保護膜がある場合とで、基板の表面にキズが付き易いかどうかの試験を行なった。

【0005】

基板に保護膜が無い場合の例として、フレキシブル基板としてPETフィルムを用い、PETフィルムの耐摩耗性の試験を行なったところ、PETフィルムの表面の磨耗が激しく、表面が荒れた結果となった。

【0006】

次に、基板に保護膜がある場合の例として、保護膜として上記した特許文献1と同様にSiO膜を用い、このSiO膜を形成したPETフィルムを用いて、耐摩耗性の試験を行なったところ、基板に保護膜が無い場合(PETフィルムのみの場合)の例と比較して、表面の荒れは少なくなったが、それでも図10に示すようにPETフィルムの表面が荒れ、摩耗に耐えうるものではなかった。

【0007】

そこで、上記課題を解決するために、本発明は、SiO膜を形成した基板よりも耐摩耗性を含む外的耐性を向上させた基板の保護膜を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記の目的を達成するため、本発明にかかる基板上に形成する保護膜は、炭素を含む一酸化珪素膜(SiO膜)であるSiOC膜からなることを特徴とする。

【0009】

本発明によれば、前記基板上に形成する当該保護膜が前記SiOC膜からなるので、一酸化珪素膜(SiO膜)のみを形成した基板よりも外的耐性を向上させることが可能となる。具体的に、SiO膜と比較して、前記SiOC膜の硬度を向上させることが可能となり、さらに前記SiOC膜の耐磨耗性についても表面の荒れを抑えることが可能となり、当該保護膜を形成した基板の製造工程における前記SiOC膜の耐薬品性を向上させることが可能となる。

【0010】

前記構成において、前記SiOC膜は、一酸化珪素(SiO)に約1〜30重量%の炭素(C)が含有されることが好ましい。

【0011】

前記構成において、プラズマ発生装置を用いた成膜装置であるMPD(Multi Plasma deposition;以下、MPD)装置により前記基板上に前記SiOC膜が形成されてもよい。

【0012】

この場合、MPD装置により基板上に前記SiOC膜が形成されるので、成膜速度を上げた高速成膜(通常のスパッタリングと比べて約10倍のレート)により良好なSiOC膜を前記基板に形成することが可能となる。

【0013】

前記構成において、前記MPD装置には、カソードからアノードに向けてイオン化させた不活性ガスを放出して放電させることにより、前記カソードと前記アノードとの間にプラズマを発生させるプラズマ発生装置が設けられ、前記プラズマ発生装置には、前記カソードに熱電子を放出する筒状体に成形された熱電子放出部が複数設けられ、前記熱電子放出部では、その筒内周面および筒外周面から熱電子を放出してもよい。

【0014】

この場合、前記MPD装置に前記プラズマ発生装置が設けられ、前記プラズマ発生装置には、前記カソードに前記熱電子放出部が複数設けられ、前記熱電子放出部の筒内周面および筒外周面から熱電子を放出するので、低電圧で大量の熱電子を放出することが可能となる。具体的に、1つの熱電子放出部がカソードとアノードとの間に設けられた従来の形態と比較して数倍から数十倍の熱電子を放出することが可能となり、高い電圧を印加することなく、効率よく熱電子を放出することが可能となる。その結果、良好なSiOC膜を前記基板に形成することが可能となる。

【0015】

前記構成において、ガスフロースパッタリング装置であるGFS(Gas Flow Sputtering;以下、GFS)装置により前記基板上に形成されてもよい。

【0016】

この場合、前記GFS装置により前記基板上に前記SiOC膜が形成されるので、良好なSiOC膜を前記基板に形成することが可能となる。

【発明の効果】

【0017】

本発明にかかる基板の保護膜によれば、SiO膜を形成した基板よりも耐摩耗性を含む外的耐性を向上させることが可能となる。

【発明を実施するための最良の形態】

【0018】

以下、本発明の実施の形態について図面を参照して説明する。なお、以下に示す実施例では、基板としてガラスに本発明を適用した場合を示すが、フィルムなどのフレキシブル基板に適用してもよい。

【0019】

本実施例にかかる基板81にはガラスを用い、図1に示すように、基板81上に透明導電膜からなる電極配線82が積層形成され、電極配線82上に保護膜83が積層形成されている。なお、本実施例では、ガラスからなる基板81上に、透明導電膜からなる電極配線82を形成しているが、電極配線82は透明導電膜に限定されるものではなく、導電材料からなる配線であればよい。

【0020】

本実施例にかかる基板81上に形成される保護膜は、炭素を含む一酸化珪素膜(SiO膜)であるSiOC膜からなり、このSiOC膜は、一酸化珪素(SiO)に約1〜30重量%(好ましくは約2〜5重量%)の炭素(C)が含有されている。

【0021】

基板81への保護膜83の形成は、プラズマ発生装置を用いたMPD装置(下記する成膜装置1参照)により行う。そこで、次に、実施例にかかる成膜装置1の説明を図面を用いて行う。

【0022】

本実施例にかかるMPD装置である成膜装置1では、図2〜4に示すように、プラズマPを発生させるプラズマ発生装置11と、成膜対象物(下記する図5,6に示すフレキシブル基板(フィルム)や基板など参照)に成膜材料7を収容する収容部12とが一体的に設けられ、この成膜装置1は図示しない真空容器(図5,6の真空容器9参照)に設けられる。ここでいう成膜材料7として、ニ酸化珪素(SiO2)と炭素(C)が用いられる。そして、成膜装置1は、収容部12に収容した成膜材料7を、プラズマPにより加熱昇華させて蒸発させ、成膜対象物に成膜材料7からなる膜を形成するものである。上記したように、プラズマ発生装置11と収容部12とが一体的に形成された小型の成膜装置1である。

【0023】

プラズマ発生装置11は、カソード2からアノード3に向けてイオン化させた不活性ガスを放出して放電させることにより、カソード2とアノード3との間にプラズマPを発生させる装置である。

【0024】

このプラズマ発生装置11では、カーボンからなるカソード2を設けたプラズマガン4と、アノード3とから構成され、アルゴン(Ar),水素(H2)などの不活性ガス(ガス注入方向X方向)がカソード2の後端側の不活性ガス供給管41から供給される。

【0025】

プラズマガン4では、図3に示すように、カソード2に熱電子を放出する熱電子放出部42が10個設けられている。熱電子放出部42は、ランタンヘキサボライト(LaB6)からなり中空円筒状体に成形されて、その筒内周面43および筒外周面44から熱電子を放出する。

【0026】

また、プラズマガン4における熱電子放出部42の配設領域として第1の熱電子放出群46と第2の熱電子放出群47とが構成され、不活性ガスの注入方向(X方向)に沿ってアノード3側から第1の熱電子放出群46と第2の熱電子放出群47とが配設されている。

【0027】

第1の熱電子放出群46は、不活性ガスの注入方向(X方向)に沿って4個の熱電子放出部42が並んで配設され、4つの熱電子放出部42が同心状に配されこれらの筒内部が連続して挿通状態となる。なお、これら4つの熱電子放出部42の筒内部45には、加熱手段となる抵抗加熱部48が設けられ、熱電子放出部42は抵抗加熱部48による抵抗加熱により加熱して4つの熱電子放出部42の筒内周面43から熱電子を放出する。

【0028】

第1の熱電子放出群46の不活性ガスの注入方向(X方向)下流には、第2の熱電子放出群47が設けられ、この第2の熱電子放出群47では、不活性ガスの注入方向(X方向)およびその直交方向に沿って6つの熱電子放出部42が配設されている。具体的に、3つの熱電子放出部42が等間隔に不活性ガスの直交方向に配されるとともに、これら3つの熱電子放出部が不活性ガスの注入方向(X方向)に2列配されている。この第2の熱電子放出群47では、第1の熱電子放出群46で放出した熱電子により不活性ガスをイオン化させて放電させるプラズマPにより第2の熱電子放出群47の6つの熱電子放出部42の筒内周面43および筒外周面44から熱電子を放出する。

【0029】

上記した構成からなるプラズマガン4の不活性ガスの注入方向(X方向)下流には、プラズマPの流れを制御するため(具体的にプラズマPを収束するため)のカソード側コイル51とカソード側永久磁石52が設けられている。

【0030】

また、アノード3は、カーボンあるいはグラファイトからなり、成膜材料7を収容する収容部12が設けられている。具体的に、カソード2とアノード3の間であって、アノードの直近に隣接して収容部12が設けられている。また、収容部12の外周に沿ってアノード側コイル61と、リング状のアノード側永久磁石62とが設けられている。

【0031】

次に、上記した本実施例のプラズマ発生装置11を用いたプラズマCVDの工程について説明する。

【0032】

電源Eにより電流を抵抗加熱部48に印加して抵抗加熱部48による抵抗加熱を行う。抵抗加熱を行うことで、第1の熱電子放出群46の4つの熱電子放出部42が加熱される。これにより、4つの熱電子放出部42の筒内周面43から熱電子が放出される。

【0033】

一方、不活性ガス供給管41から供給された不活性ガスが第1の熱電子放出群46の4つの熱電子放出部42の筒内周面43に導入され、熱電子により不活性ガスがイオン化され、イオン化された不活性ガスが4つの熱電子放出部42の筒内周面43の不活性ガスの注入方向下流(出口)から第2の熱電子放出群47に向かって放出される。なお、この放出により、イオン化は促進され、プラズマが形成される。このプラズマは低い圧力、すなわち10-4〜10-3Torr(1.333×10-1〜1.333×10-2Pa)オーダーの真空雰囲気とされ、この雰囲気中での放電が可能となる。

【0034】

そして、第2の熱電子放出群47では、第1の熱電子放出群46より放電させたプラズマにより6つの熱電子放出部42が加熱され、これら6つの熱電子放出部42の筒内周面43および筒外周面44から熱電子が不活性ガスの注入方向下流(出口)からアノード3に向かって放出される。

【0035】

プラズマガン4から放出されたプラズマPは、カソード側コイル51とカソード側永久磁石52により収束され、収束されたプラズマPは、図2に示すようにアノード3直近のアノード側コイル61とアノード側永久磁石62によりアノード3に導かれる。

【0036】

そして、アノード3の直近に隣接して設けられた収容部12では、収容された成膜材料7が、プラズマにより昇華してイオン化し(蒸発し)、蒸発した成膜材料7を成膜対象物に付着させて成膜対象物の表面に薄膜が形成される。本実施例では、成膜材料であるSiO2とCを、成膜対象物である、電極配線82を形成した基板81の表面に付着させて、基板81の表面に薄膜の保護膜83であるSiOC膜が形成される。

【0037】

上記したように、本実施例にかかる基板81に形成した保護膜83はSiOC膜からなるので、従来技術に示すような一酸化珪素膜(SiO膜)のみを形成した基板よりも外的耐性を向上させることができる。具体的に、SiO膜と比較して、SiOC膜の硬度を向上させることができ、SiOC膜の耐磨耗性についても良好となり、当該保護膜83を形成した基板81の製造工程におけるSiOC膜の耐薬品性を向上させることができる。

【0038】

また、本実施例に示すように、基板81上に透明導電膜などの電極配線82を形成し、この電極配線82上にSiOC膜からなる保護膜83を形成することで、油分や酸やアルカリに強い保護膜83を形成した基板81を構成することができ、さらに、保護膜83を形成した基板81の実装など後の加工時における傷の防止も図れる。

【0039】

また、成膜装置1により基板81上にSiOC膜が形成されるので、成膜速度を上げた高速成膜(通常のスパッタリングと比べて約10倍のレート)により良好なSiOC膜からなる保護膜83を形成することができる。

【0040】

また、上記したように、本実施例にかかるプラズマ発生装置11によれば、カソード2に熱電子放出部42が複数設けられ、熱電子放出部42の筒内周面43および筒外周面44から熱電子が放出されるため、低電圧で大量の熱電子の放出が可能となる。

具体的に、1つの熱電子放出部42がカソード2に設けられた従来の形態と比較して数倍から数十倍の熱電子を放出することができ、高い電圧を印加しなくても熱電子を放出することができる。また、熱電子放出部42全体としての熱電子を放出する面積が広いので、効率よく熱電子を放出することができる。その結果、良好なSiOC膜からなる保護膜83を基板81に形成することができる。

【0041】

また、抵抗加熱部48による抵抗加熱より熱電子放出部42(具体的に第1の熱電子放出群46)を加熱して熱電子を放出するので、熱電子放出部42を加熱させるための機構を簡素化することができ、その結果、当該プラズマ発生装置11の小型化を図ることができる。

【0042】

また、不活性ガスの注入方向(X方向)に沿ってアノード3側から第1の熱電子放出群46と第2の熱電子放出群47とが配設され、第1の熱電子放出群46は、不活性ガスの注入方向(X方向)に沿って複数の熱電子放出部42が配設され、第2の熱電子放出群47は、不活性ガスの注入方向(X方向)およびその直交方向に沿って複数の熱電子放出部42が配設されるので、熱電子の放出を効率的に行うことができる。

【0043】

また、加熱手段(抵抗加熱)によって不活性ガスの注入方向(X方向)に沿って配設された複数の熱電子放出部42を加熱するため、熱電子を放出させるために加熱する領域(空間)を制限すること(抵抗加熱部48近傍)になるが、第1の熱電子放出群46では不活性ガスの注入方向(X方向)に沿って複数の熱電子放出部42が配設されるので、加熱手段(抵抗加熱)によって全ての熱電子放出部42を加熱させることができる。さらに、不活性ガスの注入方向(X方向)およびその直交方向に沿って複数の熱電子放出部42が配設された第2の熱電子放出群47では、第1の熱電子放出群46で放出した熱電子により不活性ガスをイオン化させて放電させるプラズマPにより第2の熱電子放出群47の熱電子放出部42の筒内周面43および筒外周面44から熱電子を放出するので、第2の熱電子放出群47では実質加熱手段を用いた加熱は行なっていない。そのため、加熱手段の構成を省いた構成とすることができる。このように、本構成によれば、熱電子を放出させるための加熱対象を第1の熱電子放出群46とすることができ、その結果、低電圧で熱電子を放出させることができる。また、加熱手段による加熱対象を第1の熱電子放出群46としているので、当該プラズマ発生装置11の小型化に好適である。

【0044】

また、第1の熱電子放出群46と第2の熱電子放出群47とから熱電子を放出するので、熱電子を放出する量を数倍から数十倍とすることができる。

【0045】

また、本実施例にかかる成膜装置1によれば、上記した本実施例にかかるプラズマ発生装置11と収容部12とが一体的に設けられるので、少なくとも低電圧で大量の熱電子を放出するという効果を有する。また、上記した本実施例にかかるプラズマ発生装置11を設けているので、上記した本実施例にかかるプラズマ発生装置11と同様の作用効果を有する。

【0046】

さらに、本実施例にかかる成膜装置1によれば、上記した本実施例にかかるプラズマ発生装置11を用いるので、装置の小型化を図ることができ、具体的に、本発明の構成であるプラズマ発生装置11と収容部12とを一体的に設けることを実現することができる。

【0047】

次に、上記したプラズマ発生装置11と収容部12とが一体的に形成された成膜装置1を用いた成膜対象物への実施例を図5,6を用いて以下に示す。なお、図5に示す形態では、成膜対象物の基板8として、ポリエチレンテレフタレート(PET)などからなるフレキシブル基板であるフィルムを用い、図6に示す形態では成膜対象物としてガラスなどからなる基板を用いる。便宜上、フレキシブル基板であるフィルムと基板とを同じ符号81とする。

【0048】

図5に示す実施例では、上記したプラズマ発生装置11と収容部12とが一体的に形成された成膜装置1を縦方向に3列並べて真空容器9に設けている。また、この実施例では、成膜対象物であるフィルム81の両面84に同時に膜形成を行うためにフィルム81の両面84に対応させて縦方向に3列並べた成膜装置1を対向させて配している。

【0049】

この図5に示す実施例によれば、上記したように成膜装置1の小型化を図ることができるため、本発明の構成である一体的に設けられたプラズマ発生装置11および収容部12を複数設けることができる。その結果、成膜対象物(この実施例ではフィルム81)のサイズを制限しなくてもよい。具体的に、成膜対象物が大型の基板やフィルムであっても、これら大型の基板やフィルムの所望の面に一度に膜を形成することができる。

【0050】

なお、図5では、プラズマ発生装置11と収容部12とが一体的に形成された成膜装置1が縦方向に3列並べて真空容器9に設けているが、成膜装置1の数はこれに限定されるものではなく、複数並べていればよい。また、成膜装置1を縦方向にのみ複数並べることに限定されるものではなく、縦横方向に複数並べてもよい。

【0051】

また、図6に示す実施例では、上記したプラズマ発生装置11と収容部12とが一体的に形成された成膜装置1を1つ真空容器9に設けている。また、この図6に示す実施例では、成膜対象物として基板81を用いている。

【0052】

この図6に示す実施例では、基板81の片方の表面84(一表面)に薄膜を形成することができる。

【0053】

なお、上記した実施例では、加熱手段として抵抗加熱を適用しているが、これは装置の小型化に好適な例である。そのため、加熱手段として誘導加熱であってもよい。

【0054】

また、上記した実施例のカソード2は、中空円筒状体の導電性材料としてLaB6を用いたが、これは好適な例である。そのため、例えばタングステン(W)、タンタル(Ta)などを用いてもよい。

【0055】

また、上記した実施例にかかる第1の熱電子放出群46では、不活性ガスの注入方向(X方向)に沿って4個の熱電子放出部42が並んで配設されているが、熱電子放出部42の個数はこれに限定されるものではなく、個数は任意に設定してもよい。また、本実施例にかかる不活性ガスの注入方向(X方向)に沿って4個の熱電子放出部42と同じ長さを有する一つの熱電子放出部であってもよい。

【0056】

また、上記した実施例にかかる第1の熱電子放出群46では、熱電子放出部42の筒内周面43のみから熱電子を放出させる構成としているが、これに限定されるものではなく、熱電子放出部42の筒外周面と筒内周面43から熱電子を放出する構成としてもよい。

【0057】

また、上記した実施例にかかる第2の熱電子放出群47では、不活性ガスの注入方向(X方向)およびその直交方向に沿って6つの熱電子放出部42が配設されているが、熱電子放出部42の個数はこれに限定されるものではなく、個数は任意に設定してもよい。また、本実施例にかかる不活性ガスの注入方向(X方向)に沿った2個の熱電子放出部42と同じ長さを有する3つの熱電子放出部を、等間隔に不活性ガスの直交方向に配されてもよい。また、3つの熱電子放出部42が等間隔に不活性ガスの直交方向に配される構成に限定されるものではなく、これは好適な例である。そのため、複数個の熱電子放出部が配されてもよい。

【0058】

上記したことから、第1の熱電子放出群46と第2の熱電子放出群47とにおける熱電子放出部42の個数は任意に設定し、その寸法も任意に設定した場合でもあってもよい。

【0059】

また、本実施例では、基板81としてガラスに本発明を適用しているが、これに限定されるものではなく、ガラス以外に樹脂やフィルムであってもよい。この場合であっても、実装など後の加工時における傷の防止も図れる。また、また、基板に樹脂を用いる場合、図7に示すように、樹脂からなる基板81上にSiO膜からなるハードコート膜85を形成し、このハードコート膜85上にSiOC膜からなる保護膜83を形成してもよい。この場合、耐酸性や耐アルカリ性に優れている。

【0060】

また、本実施例では、MPD装置により、基板上に保護膜を形成しているが、これは好適な例であり、保護膜の形成装置はこれに限定されるものではなく、高圧力下でスパッタリングを行うガスフロースパッタリング装置であるGFS装置により基板上に形成されてもよい。

【0061】

また、本実施例では、電極配線82を基板81上に形成しているが、電極配線82に限定されるものではなく、電極であってもよく、その形状は限定されない。

【0062】

次に、また、基板81にPETフィルムを用い、このPETフィルムに保護膜83を形成した本実施例と、上記した従来技術に示すようにPETフィルムにハードコートであるSiO膜を形成した比較例1と、PETフィルムにSiO膜やSiOC膜などの膜を形成していない比較例2を用いて、硬度について実験を行なった。その結果を図8に示す。この図8から分かるように、本実施例の硬度が4Hであり、比較例1の硬度が3Hであり、比較例2の硬度が2Hであり、本実施例の硬度が優れていることが分かる。

【0063】

また、上記した基板81にPETフィルムを用い、このPETフィルムに保護膜83を形成した本実施例と、上記したPETフィルムにSiO膜を形成した比較例1とを用いて、耐摩耗性の試験を行なった。その結果を図9,10に示す。図9は、実施例にかかるSiOC膜の表面拡大図であり、図10は、比較例1にかかるSiO膜の表面拡大図である。図9,10から分かるように、本実施例にかかる基板81上に形成したSiOC膜の表面には荒れが殆どなく、これに対して、比較例1にかかる基板81上に形成したSiO膜の表面は荒れている。このことから、基板81上に形成したSiO膜に対して、基板81上に形成したSiOC膜の耐摩耗性が高いことを示している。

【0064】

また、MPD装置により基板81に保護膜83を形成した本実施例と、GFS装置により基板81に保護膜83を形成した2つの他の実施例(ソーダガラスにSiO2膜を形成した実施例と、ソーダガラスにSiOC膜を形成した実施例)と、基板(ソーダガラス)に保護膜を形成していない比較例3を用いて、耐薬品性について実験(高純度バッファードフッ酸0.4wt%液)を行なった。その結果を図11に示す。この図11から分かるように、比較例3の薬品性が450Å/min(45nm/min)に対して、2つの他の実施例では、薬品性が80Å/min(8nm/min)と3Å/min(0.3nm/min)であり、本実施例に至っては、薬品性が1Å/min(0.1nm/min)以下であり、このことから、比較例3と比べて、本実施例が最良な膜であり、2つの他の実施例が良好な膜であることは明らかである。

【0065】

なお、本発明は、その精神や主旨または主要な特徴から逸脱することなく、他のいろいろな形で実施することができる。そのため、上述の実施例はあらゆる点で単なる例示にすぎず、限定的に解釈してはならない。本発明の範囲は特許請求の範囲によって示すものであって、明細書本文には、なんら拘束されない。さらに、特許請求の範囲の均等範囲に属する変形や変更は、全て本発明の範囲内のものである。

【産業上の利用可能性】

【0066】

本発明は、タッチパネルや太陽電池パネルなどのパネルや、回路基板などの基板等の任意の電子部品に適用できる。

【図面の簡単な説明】

【0067】

【図1】図1は、本実施例にかかる保護膜を形成した基板の概略構成図である。

【図2】図2は、本実施例にかかる成膜装置およびプラズマ発生装置の概略構成図である。

【図3】図3は、図2に示すプラズマ発生装置の熱電子放出部の概略構成図である。

【図4】図4は、図3に示すA−A線端面図である。

【図5】図5は、本実施例にかかる複数のプラズマ発生装置および収容部とが一体的に設けられた成膜装置および真空容器の概略構成図である。

【図6】図6は、本実施例にかかる1つのプラズマ発生装置および収容部とが一体的に設けられた成膜装置および真空容器の概略構成図である。

【図7】図7は、本実施例の他の例にかかる保護膜を形成した基板の概略構成図である。

【図8】図8は、本実施例と比較例1と比較例2の硬度の実験結果を示した図である。

【図9】図9は、実施例にかかるSiOC膜の表面拡大図である。

【図10】図10は、比較例1にかかるSiO膜の表面拡大図である。

【図11】図11は、本実施例と他の実施例と比較例3の耐薬品性の実験結果を示した図である。

【符号の説明】

【0068】

1成膜装置

11 プラズマ発生装置

12 収容部

2 カソード

3 アノード

42 熱電子放出部

43 熱電子放出部の筒内周面

44 熱電子放出部の筒外周面

46 第1の熱電子放出群

47 第2の熱電子放出群

48 抵抗加熱部

7成膜材料

81 基板

82 電極配線

83 保護膜

84 表面

P プラズマ

X ガス注入方向

【技術分野】

【0001】

本発明は、基板の保護膜に関する。

【背景技術】

【0002】

現在、樹脂やガラス、フィルムなどの基板の表面にキズが付いたりするのを防止するために、基板の表面に保護膜が形成されている(例えば、特許文献1参照)。

【0003】

この特許文献1では、フレキシブル基板であるポリマーフィルムの両面に保護膜として一酸化珪素膜(SiO膜)が形成され、SiO膜によりポリマーフィルムの両面を保護している。

【特許文献1】特開平5−66411号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

ところで、上記した特許文献1に示すような保護膜が有効か否かを調べるために、基板の表面に保護膜が無い場合と、基板の表面に保護膜がある場合とで、基板の表面にキズが付き易いかどうかの試験を行なった。

【0005】

基板に保護膜が無い場合の例として、フレキシブル基板としてPETフィルムを用い、PETフィルムの耐摩耗性の試験を行なったところ、PETフィルムの表面の磨耗が激しく、表面が荒れた結果となった。

【0006】

次に、基板に保護膜がある場合の例として、保護膜として上記した特許文献1と同様にSiO膜を用い、このSiO膜を形成したPETフィルムを用いて、耐摩耗性の試験を行なったところ、基板に保護膜が無い場合(PETフィルムのみの場合)の例と比較して、表面の荒れは少なくなったが、それでも図10に示すようにPETフィルムの表面が荒れ、摩耗に耐えうるものではなかった。

【0007】

そこで、上記課題を解決するために、本発明は、SiO膜を形成した基板よりも耐摩耗性を含む外的耐性を向上させた基板の保護膜を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記の目的を達成するため、本発明にかかる基板上に形成する保護膜は、炭素を含む一酸化珪素膜(SiO膜)であるSiOC膜からなることを特徴とする。

【0009】

本発明によれば、前記基板上に形成する当該保護膜が前記SiOC膜からなるので、一酸化珪素膜(SiO膜)のみを形成した基板よりも外的耐性を向上させることが可能となる。具体的に、SiO膜と比較して、前記SiOC膜の硬度を向上させることが可能となり、さらに前記SiOC膜の耐磨耗性についても表面の荒れを抑えることが可能となり、当該保護膜を形成した基板の製造工程における前記SiOC膜の耐薬品性を向上させることが可能となる。

【0010】

前記構成において、前記SiOC膜は、一酸化珪素(SiO)に約1〜30重量%の炭素(C)が含有されることが好ましい。

【0011】

前記構成において、プラズマ発生装置を用いた成膜装置であるMPD(Multi Plasma deposition;以下、MPD)装置により前記基板上に前記SiOC膜が形成されてもよい。

【0012】

この場合、MPD装置により基板上に前記SiOC膜が形成されるので、成膜速度を上げた高速成膜(通常のスパッタリングと比べて約10倍のレート)により良好なSiOC膜を前記基板に形成することが可能となる。

【0013】

前記構成において、前記MPD装置には、カソードからアノードに向けてイオン化させた不活性ガスを放出して放電させることにより、前記カソードと前記アノードとの間にプラズマを発生させるプラズマ発生装置が設けられ、前記プラズマ発生装置には、前記カソードに熱電子を放出する筒状体に成形された熱電子放出部が複数設けられ、前記熱電子放出部では、その筒内周面および筒外周面から熱電子を放出してもよい。

【0014】

この場合、前記MPD装置に前記プラズマ発生装置が設けられ、前記プラズマ発生装置には、前記カソードに前記熱電子放出部が複数設けられ、前記熱電子放出部の筒内周面および筒外周面から熱電子を放出するので、低電圧で大量の熱電子を放出することが可能となる。具体的に、1つの熱電子放出部がカソードとアノードとの間に設けられた従来の形態と比較して数倍から数十倍の熱電子を放出することが可能となり、高い電圧を印加することなく、効率よく熱電子を放出することが可能となる。その結果、良好なSiOC膜を前記基板に形成することが可能となる。

【0015】

前記構成において、ガスフロースパッタリング装置であるGFS(Gas Flow Sputtering;以下、GFS)装置により前記基板上に形成されてもよい。

【0016】

この場合、前記GFS装置により前記基板上に前記SiOC膜が形成されるので、良好なSiOC膜を前記基板に形成することが可能となる。

【発明の効果】

【0017】

本発明にかかる基板の保護膜によれば、SiO膜を形成した基板よりも耐摩耗性を含む外的耐性を向上させることが可能となる。

【発明を実施するための最良の形態】

【0018】

以下、本発明の実施の形態について図面を参照して説明する。なお、以下に示す実施例では、基板としてガラスに本発明を適用した場合を示すが、フィルムなどのフレキシブル基板に適用してもよい。

【0019】

本実施例にかかる基板81にはガラスを用い、図1に示すように、基板81上に透明導電膜からなる電極配線82が積層形成され、電極配線82上に保護膜83が積層形成されている。なお、本実施例では、ガラスからなる基板81上に、透明導電膜からなる電極配線82を形成しているが、電極配線82は透明導電膜に限定されるものではなく、導電材料からなる配線であればよい。

【0020】

本実施例にかかる基板81上に形成される保護膜は、炭素を含む一酸化珪素膜(SiO膜)であるSiOC膜からなり、このSiOC膜は、一酸化珪素(SiO)に約1〜30重量%(好ましくは約2〜5重量%)の炭素(C)が含有されている。

【0021】

基板81への保護膜83の形成は、プラズマ発生装置を用いたMPD装置(下記する成膜装置1参照)により行う。そこで、次に、実施例にかかる成膜装置1の説明を図面を用いて行う。

【0022】

本実施例にかかるMPD装置である成膜装置1では、図2〜4に示すように、プラズマPを発生させるプラズマ発生装置11と、成膜対象物(下記する図5,6に示すフレキシブル基板(フィルム)や基板など参照)に成膜材料7を収容する収容部12とが一体的に設けられ、この成膜装置1は図示しない真空容器(図5,6の真空容器9参照)に設けられる。ここでいう成膜材料7として、ニ酸化珪素(SiO2)と炭素(C)が用いられる。そして、成膜装置1は、収容部12に収容した成膜材料7を、プラズマPにより加熱昇華させて蒸発させ、成膜対象物に成膜材料7からなる膜を形成するものである。上記したように、プラズマ発生装置11と収容部12とが一体的に形成された小型の成膜装置1である。

【0023】

プラズマ発生装置11は、カソード2からアノード3に向けてイオン化させた不活性ガスを放出して放電させることにより、カソード2とアノード3との間にプラズマPを発生させる装置である。

【0024】

このプラズマ発生装置11では、カーボンからなるカソード2を設けたプラズマガン4と、アノード3とから構成され、アルゴン(Ar),水素(H2)などの不活性ガス(ガス注入方向X方向)がカソード2の後端側の不活性ガス供給管41から供給される。

【0025】

プラズマガン4では、図3に示すように、カソード2に熱電子を放出する熱電子放出部42が10個設けられている。熱電子放出部42は、ランタンヘキサボライト(LaB6)からなり中空円筒状体に成形されて、その筒内周面43および筒外周面44から熱電子を放出する。

【0026】

また、プラズマガン4における熱電子放出部42の配設領域として第1の熱電子放出群46と第2の熱電子放出群47とが構成され、不活性ガスの注入方向(X方向)に沿ってアノード3側から第1の熱電子放出群46と第2の熱電子放出群47とが配設されている。

【0027】

第1の熱電子放出群46は、不活性ガスの注入方向(X方向)に沿って4個の熱電子放出部42が並んで配設され、4つの熱電子放出部42が同心状に配されこれらの筒内部が連続して挿通状態となる。なお、これら4つの熱電子放出部42の筒内部45には、加熱手段となる抵抗加熱部48が設けられ、熱電子放出部42は抵抗加熱部48による抵抗加熱により加熱して4つの熱電子放出部42の筒内周面43から熱電子を放出する。

【0028】

第1の熱電子放出群46の不活性ガスの注入方向(X方向)下流には、第2の熱電子放出群47が設けられ、この第2の熱電子放出群47では、不活性ガスの注入方向(X方向)およびその直交方向に沿って6つの熱電子放出部42が配設されている。具体的に、3つの熱電子放出部42が等間隔に不活性ガスの直交方向に配されるとともに、これら3つの熱電子放出部が不活性ガスの注入方向(X方向)に2列配されている。この第2の熱電子放出群47では、第1の熱電子放出群46で放出した熱電子により不活性ガスをイオン化させて放電させるプラズマPにより第2の熱電子放出群47の6つの熱電子放出部42の筒内周面43および筒外周面44から熱電子を放出する。

【0029】

上記した構成からなるプラズマガン4の不活性ガスの注入方向(X方向)下流には、プラズマPの流れを制御するため(具体的にプラズマPを収束するため)のカソード側コイル51とカソード側永久磁石52が設けられている。

【0030】

また、アノード3は、カーボンあるいはグラファイトからなり、成膜材料7を収容する収容部12が設けられている。具体的に、カソード2とアノード3の間であって、アノードの直近に隣接して収容部12が設けられている。また、収容部12の外周に沿ってアノード側コイル61と、リング状のアノード側永久磁石62とが設けられている。

【0031】

次に、上記した本実施例のプラズマ発生装置11を用いたプラズマCVDの工程について説明する。

【0032】

電源Eにより電流を抵抗加熱部48に印加して抵抗加熱部48による抵抗加熱を行う。抵抗加熱を行うことで、第1の熱電子放出群46の4つの熱電子放出部42が加熱される。これにより、4つの熱電子放出部42の筒内周面43から熱電子が放出される。

【0033】

一方、不活性ガス供給管41から供給された不活性ガスが第1の熱電子放出群46の4つの熱電子放出部42の筒内周面43に導入され、熱電子により不活性ガスがイオン化され、イオン化された不活性ガスが4つの熱電子放出部42の筒内周面43の不活性ガスの注入方向下流(出口)から第2の熱電子放出群47に向かって放出される。なお、この放出により、イオン化は促進され、プラズマが形成される。このプラズマは低い圧力、すなわち10-4〜10-3Torr(1.333×10-1〜1.333×10-2Pa)オーダーの真空雰囲気とされ、この雰囲気中での放電が可能となる。

【0034】

そして、第2の熱電子放出群47では、第1の熱電子放出群46より放電させたプラズマにより6つの熱電子放出部42が加熱され、これら6つの熱電子放出部42の筒内周面43および筒外周面44から熱電子が不活性ガスの注入方向下流(出口)からアノード3に向かって放出される。

【0035】

プラズマガン4から放出されたプラズマPは、カソード側コイル51とカソード側永久磁石52により収束され、収束されたプラズマPは、図2に示すようにアノード3直近のアノード側コイル61とアノード側永久磁石62によりアノード3に導かれる。

【0036】

そして、アノード3の直近に隣接して設けられた収容部12では、収容された成膜材料7が、プラズマにより昇華してイオン化し(蒸発し)、蒸発した成膜材料7を成膜対象物に付着させて成膜対象物の表面に薄膜が形成される。本実施例では、成膜材料であるSiO2とCを、成膜対象物である、電極配線82を形成した基板81の表面に付着させて、基板81の表面に薄膜の保護膜83であるSiOC膜が形成される。

【0037】

上記したように、本実施例にかかる基板81に形成した保護膜83はSiOC膜からなるので、従来技術に示すような一酸化珪素膜(SiO膜)のみを形成した基板よりも外的耐性を向上させることができる。具体的に、SiO膜と比較して、SiOC膜の硬度を向上させることができ、SiOC膜の耐磨耗性についても良好となり、当該保護膜83を形成した基板81の製造工程におけるSiOC膜の耐薬品性を向上させることができる。

【0038】

また、本実施例に示すように、基板81上に透明導電膜などの電極配線82を形成し、この電極配線82上にSiOC膜からなる保護膜83を形成することで、油分や酸やアルカリに強い保護膜83を形成した基板81を構成することができ、さらに、保護膜83を形成した基板81の実装など後の加工時における傷の防止も図れる。

【0039】

また、成膜装置1により基板81上にSiOC膜が形成されるので、成膜速度を上げた高速成膜(通常のスパッタリングと比べて約10倍のレート)により良好なSiOC膜からなる保護膜83を形成することができる。

【0040】

また、上記したように、本実施例にかかるプラズマ発生装置11によれば、カソード2に熱電子放出部42が複数設けられ、熱電子放出部42の筒内周面43および筒外周面44から熱電子が放出されるため、低電圧で大量の熱電子の放出が可能となる。

具体的に、1つの熱電子放出部42がカソード2に設けられた従来の形態と比較して数倍から数十倍の熱電子を放出することができ、高い電圧を印加しなくても熱電子を放出することができる。また、熱電子放出部42全体としての熱電子を放出する面積が広いので、効率よく熱電子を放出することができる。その結果、良好なSiOC膜からなる保護膜83を基板81に形成することができる。

【0041】

また、抵抗加熱部48による抵抗加熱より熱電子放出部42(具体的に第1の熱電子放出群46)を加熱して熱電子を放出するので、熱電子放出部42を加熱させるための機構を簡素化することができ、その結果、当該プラズマ発生装置11の小型化を図ることができる。

【0042】

また、不活性ガスの注入方向(X方向)に沿ってアノード3側から第1の熱電子放出群46と第2の熱電子放出群47とが配設され、第1の熱電子放出群46は、不活性ガスの注入方向(X方向)に沿って複数の熱電子放出部42が配設され、第2の熱電子放出群47は、不活性ガスの注入方向(X方向)およびその直交方向に沿って複数の熱電子放出部42が配設されるので、熱電子の放出を効率的に行うことができる。

【0043】

また、加熱手段(抵抗加熱)によって不活性ガスの注入方向(X方向)に沿って配設された複数の熱電子放出部42を加熱するため、熱電子を放出させるために加熱する領域(空間)を制限すること(抵抗加熱部48近傍)になるが、第1の熱電子放出群46では不活性ガスの注入方向(X方向)に沿って複数の熱電子放出部42が配設されるので、加熱手段(抵抗加熱)によって全ての熱電子放出部42を加熱させることができる。さらに、不活性ガスの注入方向(X方向)およびその直交方向に沿って複数の熱電子放出部42が配設された第2の熱電子放出群47では、第1の熱電子放出群46で放出した熱電子により不活性ガスをイオン化させて放電させるプラズマPにより第2の熱電子放出群47の熱電子放出部42の筒内周面43および筒外周面44から熱電子を放出するので、第2の熱電子放出群47では実質加熱手段を用いた加熱は行なっていない。そのため、加熱手段の構成を省いた構成とすることができる。このように、本構成によれば、熱電子を放出させるための加熱対象を第1の熱電子放出群46とすることができ、その結果、低電圧で熱電子を放出させることができる。また、加熱手段による加熱対象を第1の熱電子放出群46としているので、当該プラズマ発生装置11の小型化に好適である。

【0044】

また、第1の熱電子放出群46と第2の熱電子放出群47とから熱電子を放出するので、熱電子を放出する量を数倍から数十倍とすることができる。

【0045】

また、本実施例にかかる成膜装置1によれば、上記した本実施例にかかるプラズマ発生装置11と収容部12とが一体的に設けられるので、少なくとも低電圧で大量の熱電子を放出するという効果を有する。また、上記した本実施例にかかるプラズマ発生装置11を設けているので、上記した本実施例にかかるプラズマ発生装置11と同様の作用効果を有する。

【0046】

さらに、本実施例にかかる成膜装置1によれば、上記した本実施例にかかるプラズマ発生装置11を用いるので、装置の小型化を図ることができ、具体的に、本発明の構成であるプラズマ発生装置11と収容部12とを一体的に設けることを実現することができる。

【0047】

次に、上記したプラズマ発生装置11と収容部12とが一体的に形成された成膜装置1を用いた成膜対象物への実施例を図5,6を用いて以下に示す。なお、図5に示す形態では、成膜対象物の基板8として、ポリエチレンテレフタレート(PET)などからなるフレキシブル基板であるフィルムを用い、図6に示す形態では成膜対象物としてガラスなどからなる基板を用いる。便宜上、フレキシブル基板であるフィルムと基板とを同じ符号81とする。

【0048】

図5に示す実施例では、上記したプラズマ発生装置11と収容部12とが一体的に形成された成膜装置1を縦方向に3列並べて真空容器9に設けている。また、この実施例では、成膜対象物であるフィルム81の両面84に同時に膜形成を行うためにフィルム81の両面84に対応させて縦方向に3列並べた成膜装置1を対向させて配している。

【0049】

この図5に示す実施例によれば、上記したように成膜装置1の小型化を図ることができるため、本発明の構成である一体的に設けられたプラズマ発生装置11および収容部12を複数設けることができる。その結果、成膜対象物(この実施例ではフィルム81)のサイズを制限しなくてもよい。具体的に、成膜対象物が大型の基板やフィルムであっても、これら大型の基板やフィルムの所望の面に一度に膜を形成することができる。

【0050】

なお、図5では、プラズマ発生装置11と収容部12とが一体的に形成された成膜装置1が縦方向に3列並べて真空容器9に設けているが、成膜装置1の数はこれに限定されるものではなく、複数並べていればよい。また、成膜装置1を縦方向にのみ複数並べることに限定されるものではなく、縦横方向に複数並べてもよい。

【0051】

また、図6に示す実施例では、上記したプラズマ発生装置11と収容部12とが一体的に形成された成膜装置1を1つ真空容器9に設けている。また、この図6に示す実施例では、成膜対象物として基板81を用いている。

【0052】

この図6に示す実施例では、基板81の片方の表面84(一表面)に薄膜を形成することができる。

【0053】

なお、上記した実施例では、加熱手段として抵抗加熱を適用しているが、これは装置の小型化に好適な例である。そのため、加熱手段として誘導加熱であってもよい。

【0054】

また、上記した実施例のカソード2は、中空円筒状体の導電性材料としてLaB6を用いたが、これは好適な例である。そのため、例えばタングステン(W)、タンタル(Ta)などを用いてもよい。

【0055】

また、上記した実施例にかかる第1の熱電子放出群46では、不活性ガスの注入方向(X方向)に沿って4個の熱電子放出部42が並んで配設されているが、熱電子放出部42の個数はこれに限定されるものではなく、個数は任意に設定してもよい。また、本実施例にかかる不活性ガスの注入方向(X方向)に沿って4個の熱電子放出部42と同じ長さを有する一つの熱電子放出部であってもよい。

【0056】

また、上記した実施例にかかる第1の熱電子放出群46では、熱電子放出部42の筒内周面43のみから熱電子を放出させる構成としているが、これに限定されるものではなく、熱電子放出部42の筒外周面と筒内周面43から熱電子を放出する構成としてもよい。

【0057】

また、上記した実施例にかかる第2の熱電子放出群47では、不活性ガスの注入方向(X方向)およびその直交方向に沿って6つの熱電子放出部42が配設されているが、熱電子放出部42の個数はこれに限定されるものではなく、個数は任意に設定してもよい。また、本実施例にかかる不活性ガスの注入方向(X方向)に沿った2個の熱電子放出部42と同じ長さを有する3つの熱電子放出部を、等間隔に不活性ガスの直交方向に配されてもよい。また、3つの熱電子放出部42が等間隔に不活性ガスの直交方向に配される構成に限定されるものではなく、これは好適な例である。そのため、複数個の熱電子放出部が配されてもよい。

【0058】

上記したことから、第1の熱電子放出群46と第2の熱電子放出群47とにおける熱電子放出部42の個数は任意に設定し、その寸法も任意に設定した場合でもあってもよい。

【0059】

また、本実施例では、基板81としてガラスに本発明を適用しているが、これに限定されるものではなく、ガラス以外に樹脂やフィルムであってもよい。この場合であっても、実装など後の加工時における傷の防止も図れる。また、また、基板に樹脂を用いる場合、図7に示すように、樹脂からなる基板81上にSiO膜からなるハードコート膜85を形成し、このハードコート膜85上にSiOC膜からなる保護膜83を形成してもよい。この場合、耐酸性や耐アルカリ性に優れている。

【0060】

また、本実施例では、MPD装置により、基板上に保護膜を形成しているが、これは好適な例であり、保護膜の形成装置はこれに限定されるものではなく、高圧力下でスパッタリングを行うガスフロースパッタリング装置であるGFS装置により基板上に形成されてもよい。

【0061】

また、本実施例では、電極配線82を基板81上に形成しているが、電極配線82に限定されるものではなく、電極であってもよく、その形状は限定されない。

【0062】

次に、また、基板81にPETフィルムを用い、このPETフィルムに保護膜83を形成した本実施例と、上記した従来技術に示すようにPETフィルムにハードコートであるSiO膜を形成した比較例1と、PETフィルムにSiO膜やSiOC膜などの膜を形成していない比較例2を用いて、硬度について実験を行なった。その結果を図8に示す。この図8から分かるように、本実施例の硬度が4Hであり、比較例1の硬度が3Hであり、比較例2の硬度が2Hであり、本実施例の硬度が優れていることが分かる。

【0063】

また、上記した基板81にPETフィルムを用い、このPETフィルムに保護膜83を形成した本実施例と、上記したPETフィルムにSiO膜を形成した比較例1とを用いて、耐摩耗性の試験を行なった。その結果を図9,10に示す。図9は、実施例にかかるSiOC膜の表面拡大図であり、図10は、比較例1にかかるSiO膜の表面拡大図である。図9,10から分かるように、本実施例にかかる基板81上に形成したSiOC膜の表面には荒れが殆どなく、これに対して、比較例1にかかる基板81上に形成したSiO膜の表面は荒れている。このことから、基板81上に形成したSiO膜に対して、基板81上に形成したSiOC膜の耐摩耗性が高いことを示している。

【0064】

また、MPD装置により基板81に保護膜83を形成した本実施例と、GFS装置により基板81に保護膜83を形成した2つの他の実施例(ソーダガラスにSiO2膜を形成した実施例と、ソーダガラスにSiOC膜を形成した実施例)と、基板(ソーダガラス)に保護膜を形成していない比較例3を用いて、耐薬品性について実験(高純度バッファードフッ酸0.4wt%液)を行なった。その結果を図11に示す。この図11から分かるように、比較例3の薬品性が450Å/min(45nm/min)に対して、2つの他の実施例では、薬品性が80Å/min(8nm/min)と3Å/min(0.3nm/min)であり、本実施例に至っては、薬品性が1Å/min(0.1nm/min)以下であり、このことから、比較例3と比べて、本実施例が最良な膜であり、2つの他の実施例が良好な膜であることは明らかである。

【0065】

なお、本発明は、その精神や主旨または主要な特徴から逸脱することなく、他のいろいろな形で実施することができる。そのため、上述の実施例はあらゆる点で単なる例示にすぎず、限定的に解釈してはならない。本発明の範囲は特許請求の範囲によって示すものであって、明細書本文には、なんら拘束されない。さらに、特許請求の範囲の均等範囲に属する変形や変更は、全て本発明の範囲内のものである。

【産業上の利用可能性】

【0066】

本発明は、タッチパネルや太陽電池パネルなどのパネルや、回路基板などの基板等の任意の電子部品に適用できる。

【図面の簡単な説明】

【0067】

【図1】図1は、本実施例にかかる保護膜を形成した基板の概略構成図である。

【図2】図2は、本実施例にかかる成膜装置およびプラズマ発生装置の概略構成図である。

【図3】図3は、図2に示すプラズマ発生装置の熱電子放出部の概略構成図である。

【図4】図4は、図3に示すA−A線端面図である。

【図5】図5は、本実施例にかかる複数のプラズマ発生装置および収容部とが一体的に設けられた成膜装置および真空容器の概略構成図である。

【図6】図6は、本実施例にかかる1つのプラズマ発生装置および収容部とが一体的に設けられた成膜装置および真空容器の概略構成図である。

【図7】図7は、本実施例の他の例にかかる保護膜を形成した基板の概略構成図である。

【図8】図8は、本実施例と比較例1と比較例2の硬度の実験結果を示した図である。

【図9】図9は、実施例にかかるSiOC膜の表面拡大図である。

【図10】図10は、比較例1にかかるSiO膜の表面拡大図である。

【図11】図11は、本実施例と他の実施例と比較例3の耐薬品性の実験結果を示した図である。

【符号の説明】

【0068】

1成膜装置

11 プラズマ発生装置

12 収容部

2 カソード

3 アノード

42 熱電子放出部

43 熱電子放出部の筒内周面

44 熱電子放出部の筒外周面

46 第1の熱電子放出群

47 第2の熱電子放出群

48 抵抗加熱部

7成膜材料

81 基板

82 電極配線

83 保護膜

84 表面

P プラズマ

X ガス注入方向

【特許請求の範囲】

【請求項1】

基板上に形成される保護膜において、

当該保護膜は、炭素を含む一酸化珪素膜であるSiOC膜からなることを特徴とする保護膜。

【請求項2】

請求項1に記載の保護膜において、

前記SiOC膜は、一酸化珪素に約1〜30重量%の炭素が含有されたことを特徴とする保護膜。

【請求項3】

請求項1または2に記載の保護膜において、

プラズマ発生装置を用いた成膜装置により前記基板上に前記SiOC膜が形成されたことを特徴とする保護膜。

【請求項4】

請求項3に記載の保護膜において、

前記成膜装置には、カソードからアノードに向けてイオン化させた不活性ガスを放出して放電させることにより、前記カソードと前記アノードとの間にプラズマを発生させるプラズマ発生装置が設けられ、

前記プラズマ発生装置には、前記カソードに熱電子を放出する筒状体に成形された熱電子放出部が複数設けられ、前記熱電子放出部では、その筒内周面および筒外周面から熱電子を放出することを特徴とする保護膜。

【請求項5】

請求項1または2に記載の保護膜において、

ガスフロースパッタリング装置により前記基板上に形成されたことを特徴とする保護膜。

【請求項1】

基板上に形成される保護膜において、

当該保護膜は、炭素を含む一酸化珪素膜であるSiOC膜からなることを特徴とする保護膜。

【請求項2】

請求項1に記載の保護膜において、

前記SiOC膜は、一酸化珪素に約1〜30重量%の炭素が含有されたことを特徴とする保護膜。

【請求項3】

請求項1または2に記載の保護膜において、

プラズマ発生装置を用いた成膜装置により前記基板上に前記SiOC膜が形成されたことを特徴とする保護膜。

【請求項4】

請求項3に記載の保護膜において、

前記成膜装置には、カソードからアノードに向けてイオン化させた不活性ガスを放出して放電させることにより、前記カソードと前記アノードとの間にプラズマを発生させるプラズマ発生装置が設けられ、

前記プラズマ発生装置には、前記カソードに熱電子を放出する筒状体に成形された熱電子放出部が複数設けられ、前記熱電子放出部では、その筒内周面および筒外周面から熱電子を放出することを特徴とする保護膜。

【請求項5】

請求項1または2に記載の保護膜において、

ガスフロースパッタリング装置により前記基板上に形成されたことを特徴とする保護膜。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図11】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図11】

【図9】

【図10】

【公開番号】特開2010−100886(P2010−100886A)

【公開日】平成22年5月6日(2010.5.6)

【国際特許分類】

【出願番号】特願2008−272370(P2008−272370)

【出願日】平成20年10月22日(2008.10.22)

【出願人】(391006429)三容真空工業株式会社 (13)

【Fターム(参考)】

【公開日】平成22年5月6日(2010.5.6)

【国際特許分類】

【出願日】平成20年10月22日(2008.10.22)

【出願人】(391006429)三容真空工業株式会社 (13)

【Fターム(参考)】

[ Back to top ]