基板の処理方法および処理装置

【課題】基板を安定的に処理することができる基板の処理方法および処理装置を提供すること。

【解決手段】処理装置1は、内部に液体Lが供給されるとともに、供給された液体Lに基板2を浸積させる槽11と、槽11内部に配置される基板2の基板面が鉛直方向に略平行となるように基板2を保持する保持部13とを備える。処理装置1は、槽11の供給口111から排出口112に向かって液体Lを流すと、液体Lが、鉛直方向上方側から下方側に向かって基板面に沿って流れるように構成されている。

【解決手段】処理装置1は、内部に液体Lが供給されるとともに、供給された液体Lに基板2を浸積させる槽11と、槽11内部に配置される基板2の基板面が鉛直方向に略平行となるように基板2を保持する保持部13とを備える。処理装置1は、槽11の供給口111から排出口112に向かって液体Lを流すと、液体Lが、鉛直方向上方側から下方側に向かって基板面に沿って流れるように構成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、基板の処理方法および処理装置に関する。

【背景技術】

【0002】

従来、回路基板は、以下のようにして製造されている。

基材の両面に銅箔が貼り付けられた両面銅貼積層板を用意する。この両面銅貼積層板にビアホールを形成し、さらに、ビアホールおよび両面銅貼積層板上にめっきを行う。その後、両面銅貼積層板を加工して回路を形成する(たとえば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平11−186737号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

従来の基板の製造方法では、めっきを行う際に、両面銅貼積層板をめっき液に浸漬させている。しかしながら、この製造方法では、所望のめっき膜を安定的に得ることが難しかった。

所望のめっき膜が得られない原因としては、めっき液の滞留や、異物の付着等が考えられる。

めっき液をバブリング等で撹拌することも行われているが、めっき槽は比較的大きいため、バブリング等で撹拌しても、めっき液の滞留や、異物の付着を確実に抑制することは非常に困難であった。

なお、このように、滞留が生じるという課題、異物が付着するという課題は、めっきを行う場合のみならず、両面銅貼積層板を水に浸して水洗する場合や、エッチング液に両面銅貼積層板を浸してエッチングを行う場合等にも生じる。

【課題を解決するための手段】

【0005】

本発明によれば、基板に対し液体を接触させて、前記基板を処理する基板の処理方法であって、

前記基板の基板面が鉛直方向と平行または、鉛直方向に対し傾斜するように、槽内に前記基板を配置する工程と、

前記基板を前記槽内の前記液体中に浸漬させるとともに、前記液体を鉛直方向上方側から、下方側に向かって前記基板面に沿って流す工程と、

前記基板面に沿って流れた前記液体を前記槽から排出する工程とを含む基板の処理方法が提供される。

【0006】

この発明によれば、基板を槽内の液体中に浸漬させた状態で、槽内の液体を鉛直方向上方側から、下方側に向かって基板の基板面に沿って流している。

これにより基板表面付近で液体が滞留してしまうことが防止され、基板に対し、所望の処理を安定的に実施することができる。

さらに、本発明では、槽内の液体を鉛直方向上方側から、下方側に向かって流している。液体が重力に従って流れることとなるので、液体をスムーズに流すことができる。

また、本発明では、槽内の液体を鉛直方向上方側から、下方側に向かって基板の基板面に沿って流すことで、液体中の異物を槽から排出することができる。これにより、基板に異物が付着することを抑制でき、所望の処理を安定的に実施することができる。

【0007】

さらに、本発明によれば、基板に対し液体を接触させて、前記基板を処理する基板の処理装置において、

内部に前記液体が供給されるとともに、供給された前記液体に前記基板を浸積させる槽と、

前記槽内部に配置される前記基板の基板面が鉛直方向に平行あるいは、鉛直方向に対し傾斜するように前記基板を保持する保持部とを備え、

前記槽の前記液体の供給口は、前記保持部で保持された前記基板よりも鉛直方向上方にあり、

前記槽の前記液体の排出口は、前記保持部で保持された前記基板よりも鉛直方向下方にあり、

前記液体を前記槽の供給口から前記排出口に向かって前記液体を流すと、前記液体が、鉛直方向上方側から下方側に向かって前記基板面に沿って流れるように構成される基板の処理装置も提供することができる。

【発明の効果】

【0008】

本発明によれば、所望の処理を安定的に実施することができる基板の処理方法および処理装置が提供される。

【図面の簡単な説明】

【0009】

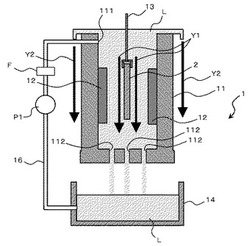

【図1】本発明の実施形態にかかる処理装置を示す断面図である。

【図2】本発明の処理装置の変形例を示す断面図である。

【図3】本発明の処理装置の変形例を示す断面図である。

【図4】フレキシブル回路基板の製造工程を示す工程断面図である。

【図5】フレキシブル回路基板の製造工程を示す工程断面図である。

【図6】本発明の処理装置の変形例を示す断面図である。

【図7】本発明の処理装置の変形例を示す断面図である。

【図8】本発明の処理装置の変形例を示す断面図である。

【図9】本発明の処理装置の変形例を示す断面図である。

【図10】本発明の処理装置の変形例を示す断面図である。

【図11】本発明の処理装置の変形例を示す断面図である。

【発明を実施するための形態】

【0010】

以下、本発明の実施形態を図面に基づいて説明する。

はじめに、図1を参照して、本実施形態の基板の処理装置1の概要について説明する。

処理装置1は、基板2に対し液体Lを接触させて、基板2を処理する装置である。処理装置1は、内部に液体Lが供給されるとともに、供給された液体Lに基板2を浸積させる槽11と、槽11内部に配置される基板2の基板面が鉛直方向に略平行となるように前記基板2を保持する保持部13とを備える。

槽11の液体Lの供給口111は、保持部13で保持された基板2よりも鉛直方向上方にあり、槽11の液体Lの排出口112は、保持部13で保持された基板2よりも鉛直方向下方にある。

処理装置1は、槽11の供給口111から排出口112に向かって液体Lを流すと、液体Lが、鉛直方向上方側から下方側に向かって基板面に沿って流れるように構成されている。

【0011】

次に、処理装置1について詳細に説明する。

液体Lは薬液、本実施形態では、電解めっき液Lである。すなわち、処理装置1は、本実施形態では電解めっき装置である。

槽11は、たとえば、硬質塩ビ槽である。

槽11には、電解めっき液Lが供給される。槽11の側面には、電解めっき液Lの供給口111が形成されている。この供給口111は、槽11内に配置される基板2よりも鉛直方向上方に位置する。

また、槽11の底面には、電解めっき液Lの排出口112が形成されている。排出口112は、本実施形態では、槽11の底面に複数個形成されている。このように複数個排出口112を形成することで、電解めっき液Lを基板2の基板面に沿ってスムーズに排出することができる。ただし、排出口112は一つであってもよい。

排出口112は、槽11内に配置される基板2よりも鉛直方向下方側に位置する。また、排出口112は、供給口111よりも鉛直方向下方側に位置している。

なお、必要に応じて、図2に示すように、排出口112に、配管17およびポンプP2を接続し、ポンプP2で電解めっき液Lを吸引することで、排出口112から排出される電解めっき液Lの流速を調整してもよい。

なお、本実施形態では、排出口112と、第二槽14とは配管で接続されておらず、排出口112から排出される電解めっき液Lは、第二槽14内に自然落下する。

また、必要に応じて、槽11から排出される電解めっき液Lの量を調整する調整手段を設けてもよい。たとえば、一部の排出口112をふさぐ栓を前記調整手段として設けてもよく、また、排出口112の大きさを調整する調整手段(たとえば、排出口112の一部をふさぎ、排出口112の開口度合いを調整する板材)を設けてもよい。

なお、本実施形態では、電解めっきを行う際、槽11内には、基板2が一枚配置される。

【0012】

この槽11内には、複数の陽極12が設置されている。本実施形態では、陽極12は2つ設置されている。一方の陽極12は、槽11内に配置された基板2の一方の基板面と対向するように配置され、他方の陽極12は、槽11内に配置された基板2の他方の基板面と対向するように配置されている。陽極12は、たとえば、含リン銅である。

【0013】

保持部13は、基板2を保持するとともに、基板2表面の金属膜22(図4(B)参照)を図示しない陰極に接続するものである。保持部13は、たとえば、基板2の上端部を挟む挟持部を備えたものであり、金属等の導電性材料で構成される。保持部13は、基板2を保持し上下方向に駆動可能であり、槽11内に基板2を配置したり、槽11から基板2を除去したりする。

保持部13に保持された基板2は、基板面が鉛直方向と略平行となるように槽11内に配置されることとなる。

【0014】

処理装置1は、槽11へ供給するための電解めっき液Lが充填された第二槽(調整槽)14を備える。第二槽14は、槽11からオーバーフローした電解めっき液Lを受ける役割も果たすため、第二槽14は槽11の鉛直方向下方側に配置される。

ここで、図3に示すように、第二槽14内の電解めっき液Lを撹拌するために、バブリング装置15を第二槽14に接続してもよい。このようにすることで、第二槽14内の電解めっき液Lの濃度を均一なものとすることができる。なお、バブリング装置15は、図2に示す処理装置1に設けてもよい。

第二槽14の電解めっき液の排出口と、槽11の供給口111とは、配管16で接続されている。配管16および配管16に接続されているポンプP1を介して電解めっき液Lが第二槽14から槽11へと供給される。

なお、配管16には、フィルターFが設けられている。配管16を通る電解めっき液L中の異物をフィルターFで除去することができる。

【0015】

次に、処理装置1を使用した基板2の処理方法について説明する。

はじめに、図4(A)に示すような基材20を用意する。

この基材20は、絶縁層21と、この絶縁層21の表裏面に貼り付けられた金属膜22(たとえば、銅膜)とを有する。絶縁層21の厚みは、たとえば、5μm以上、100μm以下であり、金属膜22の厚みは、たとえば、1μm以上、50μm以下である。基材20全体の厚みは、たとえば、10μm以上、200μm以下である。

【0016】

次に、図4(B)に示すように、一方の金属膜22および絶縁層21を貫通する孔201を形成する。一方の金属膜22を貫通する孔は、エッチングにより形成し、その後、絶縁層21を貫通する孔をレーザで形成してもよい。

次に、金属膜22上および孔201内部に無電解めっきを施す。これにより、基板2が得られる。

【0017】

その後、基板2上に金属膜22の一部を被覆するマスクMを配置し、処理装置1を使用して、孔201内部および金属膜22上に電解めっきを施す(図5(A)参照)。

はじめに、第二槽14から槽11へ、配管16およびポンプP1を介して、電解めっき液Lを供給する。槽11内を電解めっき液Lで満たしておく。

その後、基板2を保持部13に保持させて、基板2を槽11内に配置し、基板2を電解めっき液L中に浸漬させる。このとき、基板2の基板面が鉛直方向と略平行方向となるように、基板2が槽11内に配置される。その後、陰極(図示略)および陽極12間を通電することで、基板2に対する電解めっきが開始される。電解めっきを行う際、第二槽14から槽11へは随時電解めっき液Lが供給される。これにより、槽11内の電解めっき液Lは、鉛直方向上側から、鉛直方向下側に向かって、流れることとなる(矢印Y1参照)。鉛直方向上側から鉛直方向下側に向かって流れる電解めっき液Lは、基板2の一対の基板面に沿って流れ、さらには、孔201内部にも供給される。

また、電解めっきを行う間、基板2全体が電解めっき液L中に浸漬した状態となる。

【0018】

さらに、電解めっきを行う際、第二槽14から槽11へは随時電解めっき液Lが供給されており、電解めっき液Lの第二槽14から槽11への供給量は、槽11から排出される電解めっき液Lの量よりも多い。従って、槽11の上部からは、電解めっき液Lがオーバーフローする。オーバーフローした電解めっき液Lは、矢印Y2方向に流れ、第二槽14で回収される。

さらに、第二槽14には、槽11の排出口112からの電解めっき液Lが供給される。

第二槽14内の電解めっき液Lは、配管16およびポンプP1を介して再度槽11に供給されることとなる。

なお、必要に応じて、第二槽14内の電解めっき液Lの金属濃度等を分析し、第二槽14内の電解めっき液Lの金属濃度等を調整してもよい。

【0019】

以上のような電解めっきの工程により、図5(A)に示すように、孔201内にビアとなる導電体26が形成されるとともに、金属膜22上に電解めっきによる金属膜が形成される(金属膜23は、金属膜22と金属膜22上のめっき膜を示す)。

【0020】

次に、槽11から電解めっきが施された基板2を取り出し、洗浄する。

その後、マスクMが形成されていた部分の金属膜22をフラッシュエッチングにより除去し、図5(B)に示すように、第一回路層25、第二回路層24を形成する。

以上の工程により、基板2に対し電解めっき処理したフレキシブル回路基板27を得ることができる。

【0021】

次に、本実施形態の作用効果について説明する。

本実施形態では、基板2を槽11内の電解めっき液L中に浸漬させた状態で、槽11内の電解めっき液Lを鉛直方向上方側から、下方側に向かって基板2の基板面に沿って流している。

これにより基板2表面付近で電解めっき液Lが滞留してしまうことが防止され、基板2には、常に新鮮な電解めっき液Lが接触することとなる。これにより、基板2に対し所望のめっき膜を安定的に成膜することができる。

【0022】

また、本実施形態では、槽11内の電解めっき液Lを鉛直方向上方側から、下方側に向かって流している。電解めっき液Lが重力に従って流れることとなるので、電解めっき液Lをスムーズに流すことができる。また、電解めっき液Lを重力に従って流すことで、電解めっき液Lの流れが安定したものとなる。

さらに、電解めっき液Lを鉛直方向上方側から、下方側に向かって重力に従って流すことで、処理装置1の装置構成の複雑化を抑制できる。図2に示すような、電解めっき液Lを槽11から排出するためのポンプP2を使用した場合であっても、ポンプP2を吸引力が比較的大きいポンプとしなくても、槽11から電解めっき液Lを排出させることができる。

【0023】

さらに、本実施形態では、基板2を槽11内の電解めっき液L中に浸漬させた状態で、槽11内の電解めっき液Lを鉛直方向上方側から、下方側に向かって基板2の基板面に沿って流し、排出している。

これにより、電解めっき液L中に異物が混入していても、槽11内から異物を排出することができる。そのため基板2に異物が付着することを抑制することができる。

【0024】

また、本実施形態では、基板2はフレキシブル回路基板用の基板であり、その厚みが10〜200μmと比較的薄いものとなっている。

このような基板2を電解めっきL中に浸漬させた場合、電解めっき液L中で基板2がふらついてしまう。そのため、基板2が陽極に近づいたり、離れたりすることで、基板2に対し所望の電解めっきを施すことが難しいことがある。

これに対し、本実施形態では、基板2を電解めっき液L中で浸漬させた状態で、電解めっき液Lを流している。基板2の一方の基板面側および他方の基板面側で、電解めっき液Lが鉛直方向上方側から、下方側に向かって流れるため、基板2が電解めっき液L中でふらつくことが防止される。これにより、基板2に対し所望の電解めっきを施すことができる。また、基板2のふらつきを防止できるので、基板2にしわが発生したり、基板2が破損してしまうことを抑制することができる。

【0025】

さらに、本実施形態では、槽11から電解めっき液Lをオーバーフローさせて電解めっきを行っている。オーバーフローさせることで、基板2が電解めっき液Lに浸漬した状態を確実に維持しながら電解めっきを基板2に対し施すことができる。

【0026】

また、本実施形態では、槽11内に基板2を一枚配置して、電解めっきを行っている。そのため、槽11は、基板2を配置でき、基板2の基板面側で電解めっき液Lを流すことができる程度の大きさでよい。これにより、処理装置1の大型化を抑制することができる。

【0027】

なお、本発明は前述の実施形態に限定されるものではなく、本発明の目的を達成できる範囲での変形、改良等は本発明に含まれるものである。

例えば、前記実施形態では、本発明の処理装置は、電解めっき装置1であるとしたが、これに限られるものではない。図6に示すように、処理装置1の陽極を取り除き、本発明の処理装置を無電解めっき装置1Aとしてもよい。

図6に示す処理装置1Aは、処理装置1から陽極を取り除いた点以外は、処理装置1と同じである。第二槽14、槽11内には、無電解めっき液Lが充填されている。

また、図6に示す処理装置1Aを基板表面の金属層等をエッチングするエッチング装置としてもよい。さらに、処理装置1Aを現像装置としてもよい。基板表面の感光性樹脂層に光を照射し、未露光部分を除去するための現像液を第二槽14、槽11内に充填し、処理装置1Aにより、基板表面の感光性樹脂層の未露光部分を除去してもよい。

さらに、処理装置1Aを、基板に形成されたマスク等を剥離処理する剥離装置としてもよい。この場合には、マスク等を剥離するための剥離液を第二槽14、槽11内に充填すればよい。

【0028】

また、図7に示すように、本発明の処理装置を水洗装置1Bとしてもよい。水洗装置1Bは、処理装置1の陽極を取り除くとともに、槽14A〜14Cを設けた点以外は、処理装置1と同じ構成である。

水洗装置1Bの第二槽14A内には基板洗浄前の水が充填されている。

第二槽14Aから槽11へ水が供給され、槽11内で水が鉛直方向上方側から下方側にむかって流れ、基板2が洗浄される。

その後、排出口112からは洗浄後の水が排出され第三槽14Bに供給される。

第三槽14B内の水は、第四槽(浄化槽)14Cに供給され、第四槽14C内で水が清浄化され、金属等の不純物が除去される。第四槽14C内で清浄化された水は、第二槽14Aに供給される。第二槽14Aに供給された水は、再度槽11に供給されることととなる。

このような水洗装置1Bにおいては、基板2には常にきれいな水が接触することとなり、基板2が汚染されてしまうことを防止できる。

さらには、基板を水槽に単に浸漬させて水洗する方法では、一つの水槽で確実に洗浄することが難しく、水槽を複数設けて、多段階で水洗する必要がある。

これに対し、水洗装置1Bを使用すれば、基板2には常にきれいな水が接触するため、多段階で水洗を行う必要がなく、基板2の処理プロセスを簡略化することができる。

なお、水洗装置1Bにおいて、第三槽14B内の水を第四槽14Cにて清浄化せずに、廃棄してもよい。

また、処理装置1A、1Bにおいて、図2と同様に、排出口112に配管17およびポンプP2を接続してもよい。

【0029】

さらに、図8に示すように、処理装置1Aの槽11の開口を蓋材18(加圧手段)で塞ぎ、槽11内の液に対し、上方から圧力をかけて、排出口から排出される液体Lの流速を調整してもよい。この場合、保持部13Bで基板2を保持する。

処理装置1Bや処理装置1においても、同様に、槽11の開口を蓋材で塞ぎ、槽11内の液体に対し、上方から圧力をかけて、排出口から排出される液体の流速を調整してもよい。

この場合においても、図2と同様に、排出口112に配管17およびポンプP2を接続してもよい。

【0030】

さらに、図9に示すように、処理装置1A内の基板2に対し、基板2の処理中(液体Lを基板上方側から下方側に向かって基板面に沿って流す際)に振動(超音波振動)を加えてもよい。符号19は超音波振動発生装置であり、矢印Y3は、超音波振動発生装置からの超音波を意味する。

このようにすることで、基板2に付着した気泡を除去することができる。この場合においても、図2と同様に、排出口112に配管17およびポンプP2を接続してもよい。

なお、処理装置1、1Bにおいても、超音波振動発生装置19を設けてもよい。

【0031】

さらに、前記実施形態では、処理装置1の槽11内に一枚の基板2を配置し、基板2の一対の基板面に対し電解めっき処理したが、これに限られるものではない。

たとえば、図10に示すように、板状の保持部13Aの表裏面にそれぞれ基板2を配置して、一対の基板2それぞれの一方の基板面に電解めっきを施してもよい。なお、処理装置1A、1B等においても、保持部13にかえて、保持部13Aを使用し、一対の基板2それぞれの一方の基板面に電解めっきを施してもよい。

【0032】

また、前記実施形態では、基板2の孔201内にも電解めっきを施したが、孔201が形成されていない基板表面に電解めっきを施してもよい。処理装置1A、1Bにおいても同様であり、孔201が形成されていない基板表面を処理してもよい。

さらに、前記実施形態では、基板2をフレキシブル回路基板用の基板としたが、これに限らず、リジッド回路基板用の基板を使用してもよい。

また、前記実施形態では、基板2の基板面が鉛直方向と平行となるように、基板2が槽内に配置されていたが、これに限らず、たとえば、図11に示すように、基板2の基板面が鉛直方向に対し傾斜するように基板2を配置してもよい。このように基板2を傾斜して配置した場合であっても、前記実施形態と同様の効果を奏することができる。

【符号の説明】

【0033】

1 処理装置

1A 処理装置

1B 処理装置

2 基板

11 槽

12 陽極

13 保持部

13A 保持部

13B 保持部

14 第二槽

14A 第二槽

14B 第三槽

14C 第四槽

15 バブリング装置

16 配管

17 配管

18 蓋材

19 超音波振動発生装置

20 基材

21 絶縁層

22 金属膜

23 金属膜

24 第二回路層

25 第一回路層

26 導電体

27 フレキシブル回路基板

111 供給口

112 排出口

201 孔

L 液体

M マスク

P1 ポンプ

P2 ポンプ

Y1 矢印

Y2 矢印

Y3 矢印

F フィルター

【技術分野】

【0001】

本発明は、基板の処理方法および処理装置に関する。

【背景技術】

【0002】

従来、回路基板は、以下のようにして製造されている。

基材の両面に銅箔が貼り付けられた両面銅貼積層板を用意する。この両面銅貼積層板にビアホールを形成し、さらに、ビアホールおよび両面銅貼積層板上にめっきを行う。その後、両面銅貼積層板を加工して回路を形成する(たとえば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平11−186737号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

従来の基板の製造方法では、めっきを行う際に、両面銅貼積層板をめっき液に浸漬させている。しかしながら、この製造方法では、所望のめっき膜を安定的に得ることが難しかった。

所望のめっき膜が得られない原因としては、めっき液の滞留や、異物の付着等が考えられる。

めっき液をバブリング等で撹拌することも行われているが、めっき槽は比較的大きいため、バブリング等で撹拌しても、めっき液の滞留や、異物の付着を確実に抑制することは非常に困難であった。

なお、このように、滞留が生じるという課題、異物が付着するという課題は、めっきを行う場合のみならず、両面銅貼積層板を水に浸して水洗する場合や、エッチング液に両面銅貼積層板を浸してエッチングを行う場合等にも生じる。

【課題を解決するための手段】

【0005】

本発明によれば、基板に対し液体を接触させて、前記基板を処理する基板の処理方法であって、

前記基板の基板面が鉛直方向と平行または、鉛直方向に対し傾斜するように、槽内に前記基板を配置する工程と、

前記基板を前記槽内の前記液体中に浸漬させるとともに、前記液体を鉛直方向上方側から、下方側に向かって前記基板面に沿って流す工程と、

前記基板面に沿って流れた前記液体を前記槽から排出する工程とを含む基板の処理方法が提供される。

【0006】

この発明によれば、基板を槽内の液体中に浸漬させた状態で、槽内の液体を鉛直方向上方側から、下方側に向かって基板の基板面に沿って流している。

これにより基板表面付近で液体が滞留してしまうことが防止され、基板に対し、所望の処理を安定的に実施することができる。

さらに、本発明では、槽内の液体を鉛直方向上方側から、下方側に向かって流している。液体が重力に従って流れることとなるので、液体をスムーズに流すことができる。

また、本発明では、槽内の液体を鉛直方向上方側から、下方側に向かって基板の基板面に沿って流すことで、液体中の異物を槽から排出することができる。これにより、基板に異物が付着することを抑制でき、所望の処理を安定的に実施することができる。

【0007】

さらに、本発明によれば、基板に対し液体を接触させて、前記基板を処理する基板の処理装置において、

内部に前記液体が供給されるとともに、供給された前記液体に前記基板を浸積させる槽と、

前記槽内部に配置される前記基板の基板面が鉛直方向に平行あるいは、鉛直方向に対し傾斜するように前記基板を保持する保持部とを備え、

前記槽の前記液体の供給口は、前記保持部で保持された前記基板よりも鉛直方向上方にあり、

前記槽の前記液体の排出口は、前記保持部で保持された前記基板よりも鉛直方向下方にあり、

前記液体を前記槽の供給口から前記排出口に向かって前記液体を流すと、前記液体が、鉛直方向上方側から下方側に向かって前記基板面に沿って流れるように構成される基板の処理装置も提供することができる。

【発明の効果】

【0008】

本発明によれば、所望の処理を安定的に実施することができる基板の処理方法および処理装置が提供される。

【図面の簡単な説明】

【0009】

【図1】本発明の実施形態にかかる処理装置を示す断面図である。

【図2】本発明の処理装置の変形例を示す断面図である。

【図3】本発明の処理装置の変形例を示す断面図である。

【図4】フレキシブル回路基板の製造工程を示す工程断面図である。

【図5】フレキシブル回路基板の製造工程を示す工程断面図である。

【図6】本発明の処理装置の変形例を示す断面図である。

【図7】本発明の処理装置の変形例を示す断面図である。

【図8】本発明の処理装置の変形例を示す断面図である。

【図9】本発明の処理装置の変形例を示す断面図である。

【図10】本発明の処理装置の変形例を示す断面図である。

【図11】本発明の処理装置の変形例を示す断面図である。

【発明を実施するための形態】

【0010】

以下、本発明の実施形態を図面に基づいて説明する。

はじめに、図1を参照して、本実施形態の基板の処理装置1の概要について説明する。

処理装置1は、基板2に対し液体Lを接触させて、基板2を処理する装置である。処理装置1は、内部に液体Lが供給されるとともに、供給された液体Lに基板2を浸積させる槽11と、槽11内部に配置される基板2の基板面が鉛直方向に略平行となるように前記基板2を保持する保持部13とを備える。

槽11の液体Lの供給口111は、保持部13で保持された基板2よりも鉛直方向上方にあり、槽11の液体Lの排出口112は、保持部13で保持された基板2よりも鉛直方向下方にある。

処理装置1は、槽11の供給口111から排出口112に向かって液体Lを流すと、液体Lが、鉛直方向上方側から下方側に向かって基板面に沿って流れるように構成されている。

【0011】

次に、処理装置1について詳細に説明する。

液体Lは薬液、本実施形態では、電解めっき液Lである。すなわち、処理装置1は、本実施形態では電解めっき装置である。

槽11は、たとえば、硬質塩ビ槽である。

槽11には、電解めっき液Lが供給される。槽11の側面には、電解めっき液Lの供給口111が形成されている。この供給口111は、槽11内に配置される基板2よりも鉛直方向上方に位置する。

また、槽11の底面には、電解めっき液Lの排出口112が形成されている。排出口112は、本実施形態では、槽11の底面に複数個形成されている。このように複数個排出口112を形成することで、電解めっき液Lを基板2の基板面に沿ってスムーズに排出することができる。ただし、排出口112は一つであってもよい。

排出口112は、槽11内に配置される基板2よりも鉛直方向下方側に位置する。また、排出口112は、供給口111よりも鉛直方向下方側に位置している。

なお、必要に応じて、図2に示すように、排出口112に、配管17およびポンプP2を接続し、ポンプP2で電解めっき液Lを吸引することで、排出口112から排出される電解めっき液Lの流速を調整してもよい。

なお、本実施形態では、排出口112と、第二槽14とは配管で接続されておらず、排出口112から排出される電解めっき液Lは、第二槽14内に自然落下する。

また、必要に応じて、槽11から排出される電解めっき液Lの量を調整する調整手段を設けてもよい。たとえば、一部の排出口112をふさぐ栓を前記調整手段として設けてもよく、また、排出口112の大きさを調整する調整手段(たとえば、排出口112の一部をふさぎ、排出口112の開口度合いを調整する板材)を設けてもよい。

なお、本実施形態では、電解めっきを行う際、槽11内には、基板2が一枚配置される。

【0012】

この槽11内には、複数の陽極12が設置されている。本実施形態では、陽極12は2つ設置されている。一方の陽極12は、槽11内に配置された基板2の一方の基板面と対向するように配置され、他方の陽極12は、槽11内に配置された基板2の他方の基板面と対向するように配置されている。陽極12は、たとえば、含リン銅である。

【0013】

保持部13は、基板2を保持するとともに、基板2表面の金属膜22(図4(B)参照)を図示しない陰極に接続するものである。保持部13は、たとえば、基板2の上端部を挟む挟持部を備えたものであり、金属等の導電性材料で構成される。保持部13は、基板2を保持し上下方向に駆動可能であり、槽11内に基板2を配置したり、槽11から基板2を除去したりする。

保持部13に保持された基板2は、基板面が鉛直方向と略平行となるように槽11内に配置されることとなる。

【0014】

処理装置1は、槽11へ供給するための電解めっき液Lが充填された第二槽(調整槽)14を備える。第二槽14は、槽11からオーバーフローした電解めっき液Lを受ける役割も果たすため、第二槽14は槽11の鉛直方向下方側に配置される。

ここで、図3に示すように、第二槽14内の電解めっき液Lを撹拌するために、バブリング装置15を第二槽14に接続してもよい。このようにすることで、第二槽14内の電解めっき液Lの濃度を均一なものとすることができる。なお、バブリング装置15は、図2に示す処理装置1に設けてもよい。

第二槽14の電解めっき液の排出口と、槽11の供給口111とは、配管16で接続されている。配管16および配管16に接続されているポンプP1を介して電解めっき液Lが第二槽14から槽11へと供給される。

なお、配管16には、フィルターFが設けられている。配管16を通る電解めっき液L中の異物をフィルターFで除去することができる。

【0015】

次に、処理装置1を使用した基板2の処理方法について説明する。

はじめに、図4(A)に示すような基材20を用意する。

この基材20は、絶縁層21と、この絶縁層21の表裏面に貼り付けられた金属膜22(たとえば、銅膜)とを有する。絶縁層21の厚みは、たとえば、5μm以上、100μm以下であり、金属膜22の厚みは、たとえば、1μm以上、50μm以下である。基材20全体の厚みは、たとえば、10μm以上、200μm以下である。

【0016】

次に、図4(B)に示すように、一方の金属膜22および絶縁層21を貫通する孔201を形成する。一方の金属膜22を貫通する孔は、エッチングにより形成し、その後、絶縁層21を貫通する孔をレーザで形成してもよい。

次に、金属膜22上および孔201内部に無電解めっきを施す。これにより、基板2が得られる。

【0017】

その後、基板2上に金属膜22の一部を被覆するマスクMを配置し、処理装置1を使用して、孔201内部および金属膜22上に電解めっきを施す(図5(A)参照)。

はじめに、第二槽14から槽11へ、配管16およびポンプP1を介して、電解めっき液Lを供給する。槽11内を電解めっき液Lで満たしておく。

その後、基板2を保持部13に保持させて、基板2を槽11内に配置し、基板2を電解めっき液L中に浸漬させる。このとき、基板2の基板面が鉛直方向と略平行方向となるように、基板2が槽11内に配置される。その後、陰極(図示略)および陽極12間を通電することで、基板2に対する電解めっきが開始される。電解めっきを行う際、第二槽14から槽11へは随時電解めっき液Lが供給される。これにより、槽11内の電解めっき液Lは、鉛直方向上側から、鉛直方向下側に向かって、流れることとなる(矢印Y1参照)。鉛直方向上側から鉛直方向下側に向かって流れる電解めっき液Lは、基板2の一対の基板面に沿って流れ、さらには、孔201内部にも供給される。

また、電解めっきを行う間、基板2全体が電解めっき液L中に浸漬した状態となる。

【0018】

さらに、電解めっきを行う際、第二槽14から槽11へは随時電解めっき液Lが供給されており、電解めっき液Lの第二槽14から槽11への供給量は、槽11から排出される電解めっき液Lの量よりも多い。従って、槽11の上部からは、電解めっき液Lがオーバーフローする。オーバーフローした電解めっき液Lは、矢印Y2方向に流れ、第二槽14で回収される。

さらに、第二槽14には、槽11の排出口112からの電解めっき液Lが供給される。

第二槽14内の電解めっき液Lは、配管16およびポンプP1を介して再度槽11に供給されることとなる。

なお、必要に応じて、第二槽14内の電解めっき液Lの金属濃度等を分析し、第二槽14内の電解めっき液Lの金属濃度等を調整してもよい。

【0019】

以上のような電解めっきの工程により、図5(A)に示すように、孔201内にビアとなる導電体26が形成されるとともに、金属膜22上に電解めっきによる金属膜が形成される(金属膜23は、金属膜22と金属膜22上のめっき膜を示す)。

【0020】

次に、槽11から電解めっきが施された基板2を取り出し、洗浄する。

その後、マスクMが形成されていた部分の金属膜22をフラッシュエッチングにより除去し、図5(B)に示すように、第一回路層25、第二回路層24を形成する。

以上の工程により、基板2に対し電解めっき処理したフレキシブル回路基板27を得ることができる。

【0021】

次に、本実施形態の作用効果について説明する。

本実施形態では、基板2を槽11内の電解めっき液L中に浸漬させた状態で、槽11内の電解めっき液Lを鉛直方向上方側から、下方側に向かって基板2の基板面に沿って流している。

これにより基板2表面付近で電解めっき液Lが滞留してしまうことが防止され、基板2には、常に新鮮な電解めっき液Lが接触することとなる。これにより、基板2に対し所望のめっき膜を安定的に成膜することができる。

【0022】

また、本実施形態では、槽11内の電解めっき液Lを鉛直方向上方側から、下方側に向かって流している。電解めっき液Lが重力に従って流れることとなるので、電解めっき液Lをスムーズに流すことができる。また、電解めっき液Lを重力に従って流すことで、電解めっき液Lの流れが安定したものとなる。

さらに、電解めっき液Lを鉛直方向上方側から、下方側に向かって重力に従って流すことで、処理装置1の装置構成の複雑化を抑制できる。図2に示すような、電解めっき液Lを槽11から排出するためのポンプP2を使用した場合であっても、ポンプP2を吸引力が比較的大きいポンプとしなくても、槽11から電解めっき液Lを排出させることができる。

【0023】

さらに、本実施形態では、基板2を槽11内の電解めっき液L中に浸漬させた状態で、槽11内の電解めっき液Lを鉛直方向上方側から、下方側に向かって基板2の基板面に沿って流し、排出している。

これにより、電解めっき液L中に異物が混入していても、槽11内から異物を排出することができる。そのため基板2に異物が付着することを抑制することができる。

【0024】

また、本実施形態では、基板2はフレキシブル回路基板用の基板であり、その厚みが10〜200μmと比較的薄いものとなっている。

このような基板2を電解めっきL中に浸漬させた場合、電解めっき液L中で基板2がふらついてしまう。そのため、基板2が陽極に近づいたり、離れたりすることで、基板2に対し所望の電解めっきを施すことが難しいことがある。

これに対し、本実施形態では、基板2を電解めっき液L中で浸漬させた状態で、電解めっき液Lを流している。基板2の一方の基板面側および他方の基板面側で、電解めっき液Lが鉛直方向上方側から、下方側に向かって流れるため、基板2が電解めっき液L中でふらつくことが防止される。これにより、基板2に対し所望の電解めっきを施すことができる。また、基板2のふらつきを防止できるので、基板2にしわが発生したり、基板2が破損してしまうことを抑制することができる。

【0025】

さらに、本実施形態では、槽11から電解めっき液Lをオーバーフローさせて電解めっきを行っている。オーバーフローさせることで、基板2が電解めっき液Lに浸漬した状態を確実に維持しながら電解めっきを基板2に対し施すことができる。

【0026】

また、本実施形態では、槽11内に基板2を一枚配置して、電解めっきを行っている。そのため、槽11は、基板2を配置でき、基板2の基板面側で電解めっき液Lを流すことができる程度の大きさでよい。これにより、処理装置1の大型化を抑制することができる。

【0027】

なお、本発明は前述の実施形態に限定されるものではなく、本発明の目的を達成できる範囲での変形、改良等は本発明に含まれるものである。

例えば、前記実施形態では、本発明の処理装置は、電解めっき装置1であるとしたが、これに限られるものではない。図6に示すように、処理装置1の陽極を取り除き、本発明の処理装置を無電解めっき装置1Aとしてもよい。

図6に示す処理装置1Aは、処理装置1から陽極を取り除いた点以外は、処理装置1と同じである。第二槽14、槽11内には、無電解めっき液Lが充填されている。

また、図6に示す処理装置1Aを基板表面の金属層等をエッチングするエッチング装置としてもよい。さらに、処理装置1Aを現像装置としてもよい。基板表面の感光性樹脂層に光を照射し、未露光部分を除去するための現像液を第二槽14、槽11内に充填し、処理装置1Aにより、基板表面の感光性樹脂層の未露光部分を除去してもよい。

さらに、処理装置1Aを、基板に形成されたマスク等を剥離処理する剥離装置としてもよい。この場合には、マスク等を剥離するための剥離液を第二槽14、槽11内に充填すればよい。

【0028】

また、図7に示すように、本発明の処理装置を水洗装置1Bとしてもよい。水洗装置1Bは、処理装置1の陽極を取り除くとともに、槽14A〜14Cを設けた点以外は、処理装置1と同じ構成である。

水洗装置1Bの第二槽14A内には基板洗浄前の水が充填されている。

第二槽14Aから槽11へ水が供給され、槽11内で水が鉛直方向上方側から下方側にむかって流れ、基板2が洗浄される。

その後、排出口112からは洗浄後の水が排出され第三槽14Bに供給される。

第三槽14B内の水は、第四槽(浄化槽)14Cに供給され、第四槽14C内で水が清浄化され、金属等の不純物が除去される。第四槽14C内で清浄化された水は、第二槽14Aに供給される。第二槽14Aに供給された水は、再度槽11に供給されることととなる。

このような水洗装置1Bにおいては、基板2には常にきれいな水が接触することとなり、基板2が汚染されてしまうことを防止できる。

さらには、基板を水槽に単に浸漬させて水洗する方法では、一つの水槽で確実に洗浄することが難しく、水槽を複数設けて、多段階で水洗する必要がある。

これに対し、水洗装置1Bを使用すれば、基板2には常にきれいな水が接触するため、多段階で水洗を行う必要がなく、基板2の処理プロセスを簡略化することができる。

なお、水洗装置1Bにおいて、第三槽14B内の水を第四槽14Cにて清浄化せずに、廃棄してもよい。

また、処理装置1A、1Bにおいて、図2と同様に、排出口112に配管17およびポンプP2を接続してもよい。

【0029】

さらに、図8に示すように、処理装置1Aの槽11の開口を蓋材18(加圧手段)で塞ぎ、槽11内の液に対し、上方から圧力をかけて、排出口から排出される液体Lの流速を調整してもよい。この場合、保持部13Bで基板2を保持する。

処理装置1Bや処理装置1においても、同様に、槽11の開口を蓋材で塞ぎ、槽11内の液体に対し、上方から圧力をかけて、排出口から排出される液体の流速を調整してもよい。

この場合においても、図2と同様に、排出口112に配管17およびポンプP2を接続してもよい。

【0030】

さらに、図9に示すように、処理装置1A内の基板2に対し、基板2の処理中(液体Lを基板上方側から下方側に向かって基板面に沿って流す際)に振動(超音波振動)を加えてもよい。符号19は超音波振動発生装置であり、矢印Y3は、超音波振動発生装置からの超音波を意味する。

このようにすることで、基板2に付着した気泡を除去することができる。この場合においても、図2と同様に、排出口112に配管17およびポンプP2を接続してもよい。

なお、処理装置1、1Bにおいても、超音波振動発生装置19を設けてもよい。

【0031】

さらに、前記実施形態では、処理装置1の槽11内に一枚の基板2を配置し、基板2の一対の基板面に対し電解めっき処理したが、これに限られるものではない。

たとえば、図10に示すように、板状の保持部13Aの表裏面にそれぞれ基板2を配置して、一対の基板2それぞれの一方の基板面に電解めっきを施してもよい。なお、処理装置1A、1B等においても、保持部13にかえて、保持部13Aを使用し、一対の基板2それぞれの一方の基板面に電解めっきを施してもよい。

【0032】

また、前記実施形態では、基板2の孔201内にも電解めっきを施したが、孔201が形成されていない基板表面に電解めっきを施してもよい。処理装置1A、1Bにおいても同様であり、孔201が形成されていない基板表面を処理してもよい。

さらに、前記実施形態では、基板2をフレキシブル回路基板用の基板としたが、これに限らず、リジッド回路基板用の基板を使用してもよい。

また、前記実施形態では、基板2の基板面が鉛直方向と平行となるように、基板2が槽内に配置されていたが、これに限らず、たとえば、図11に示すように、基板2の基板面が鉛直方向に対し傾斜するように基板2を配置してもよい。このように基板2を傾斜して配置した場合であっても、前記実施形態と同様の効果を奏することができる。

【符号の説明】

【0033】

1 処理装置

1A 処理装置

1B 処理装置

2 基板

11 槽

12 陽極

13 保持部

13A 保持部

13B 保持部

14 第二槽

14A 第二槽

14B 第三槽

14C 第四槽

15 バブリング装置

16 配管

17 配管

18 蓋材

19 超音波振動発生装置

20 基材

21 絶縁層

22 金属膜

23 金属膜

24 第二回路層

25 第一回路層

26 導電体

27 フレキシブル回路基板

111 供給口

112 排出口

201 孔

L 液体

M マスク

P1 ポンプ

P2 ポンプ

Y1 矢印

Y2 矢印

Y3 矢印

F フィルター

【特許請求の範囲】

【請求項1】

基板に対し液体を接触させて、前記基板を処理する基板の処理方法であって、

前記基板の基板面が鉛直方向と平行または鉛直方向に対し傾斜するように、槽内に前記基板を配置する工程と、

前記基板を前記槽内の前記液体中に浸漬させるとともに、前記液体を鉛直方向上方側から、下方側に向かって前記基板面に沿って流す工程と、

前記基板面に沿って流れた前記液体を前記槽から排出する工程とを含む基板の処理方法。

【請求項2】

請求項1に記載の基板の処理方法において、

前記液体は薬液であり、

前記槽から排出された前記薬液を調整槽にて回収する工程と、

前記調整槽中で前記薬液の濃度を調整し、再度、前記槽内に前記薬液を供給し、

前記薬液を前記基板の基板面に沿って流す前記工程と、

前記基板面に沿って流れた前記薬液を前記槽から排出する前記工程とを再度実施する基板の処理方法。

【請求項3】

請求項2に記載の基板の処理方法において、

前記薬液は、めっき液であり、

前記液体を鉛直方向上方側から、下方側に向かって前記基板面に沿って流す前記工程では、

前記薬液を前記基板の基板面に沿って流すことで、前記基板にめっき処理を行う基板の処理方法。

【請求項4】

請求項1に記載の基板の処理方法において、

前記液体は水であり、

前記液体を鉛直方向上方側から、下方側に向かって前記基板面に沿って流す前記工程では、

前記水を前記基板の基板面に沿って流すことで、前記基板の洗浄を行い、

前記基板面に沿って流れた前記水を前記槽から排出する前記工程の後段で、

前記水を回収して、再度、前記槽内に供給する基板の処理方法。

【請求項5】

請求項1乃至4のいずれかに記載の基板の処理方法において、

前記液体を鉛直方向上方側から、下方側に向かって前記基板面に沿って流す前記工程では、

前記基板を振動させる基板の処理方法。

【請求項6】

請求項1乃至5のいずれかに記載の基板の処理方法において、

前記液体を鉛直方向上方側から、下方側に向かって前記基板面に沿って流す前記工程では、

前記槽内に設置された前記基板よりも鉛直方向下方側に位置する部分に形成された排出口に液体排出用のポンプを接続し、

前記ポンプにより、前記槽内の液体を吸引して、前記液体を鉛直方向上方側から、下方側に向かって前記基板面に沿って流す基板の処理方法。

【請求項7】

請求項1乃至6のいずれかに記載の基板の処理方法において、

前記液体を鉛直方向上方側から、下方側に向かって前記基板面に沿って流す前記工程では、

前記槽内の前記液体を鉛直方向上方側から下方側に向かって加圧して、前記液体を鉛直方向上方側から、下方側に向かって前記基板面に沿って流す基板の処理方法。

【請求項8】

請求項1乃至6のいずれかに記載の基板の処理方法において、

前記液体を鉛直方向上方側から、下方側に向かって前記基板面に沿って流す前記工程において、

前記槽から前記液体をオーバーフローさせながら、前記液体を前記基板の基板面に沿って前記槽内で前記液体を流す基板の処理方法。

【請求項9】

請求項1乃至8のいずれかに記載の基板の処理方法において、

前記基板は、厚みが10〜200μmである基板の処理方法。

【請求項10】

基板に対し液体を接触させて、前記基板を処理する基板の処理装置において、

内部に前記液体が供給されるとともに、供給された前記液体に前記基板を浸積させるための槽と、

前記槽内部に配置される前記基板の基板面が鉛直方向に平行あるいは、鉛直方向に対し傾斜するように前記基板を保持する保持部とを備え、

前記槽の前記液体の供給口は、前記保持部で保持された前記基板よりも鉛直方向上方にあり、

前記槽の前記液体の排出口は、前記保持部で保持された前記基板よりも鉛直方向下方にあり、

前記液体を前記槽の供給口から前記排出口に向かって前記液体を流すと、前記液体が、鉛直方向上方側から下方側に向かって前記基板面に沿って流れるように構成される基板の処理装置。

【請求項11】

請求項10に記載の基板の処理装置において、

前記液体は、薬液であり、

前記槽から排出された薬液を回収し、前記薬液の濃度を調整するための調整槽と、

前記調整槽内の薬液を前記槽内に供給する供給手段とを備える基板の処理装置。

【請求項12】

請求項11に記載の基板の処理装置において、

前記薬液はめっき液であり、

当該基板の処理装置はめっき装置である基板の処理装置。

【請求項13】

請求項10に記載の基板の処理装置において、

前記液体は水であり、

前記槽の排出口から排出された水を回収する回収手段と、

回収した水を浄化する浄化手段とを備える処理装置。

【請求項14】

請求項10乃至13のいずれかに記載の基板の処理装置において、

前記槽内の前記基板を振動させるための振動手段を備える基板の処理装置。

【請求項15】

請求項10乃至14のいずれかに記載の基板の処理装置において、

前記排出口に液体排出用のポンプを接続し、

前記ポンプにより、前記槽内の液体を吸引する基板の処理装置。

【請求項16】

請求項10乃至15のいずれかに記載の基板の処理装置において、

前記槽内の前記液体を鉛直方向上方側から下方に向かって加圧する加圧手段を備え、

前記加圧手段により、前記液体を加圧して、前記液体を鉛直方向上方側から、下方側に向かって前記基板面に沿って流す基板の処理装置。

【請求項17】

請求項10乃至15のいずれかに記載の基板の処理装置において、

前記槽はオーバーフロー槽である基板の処理装置。

【請求項18】

請求項10乃至17のいずれかに記載の基板の処理装置において、

前記槽から排出される液体の量を調整する調整手段が設けられている基板の処理装置。

【請求項19】

請求項10乃至18のいずれかに記載の基板の処理装置において、

処理対象となる前記基板は、厚みが10〜200μmである基板の処理装置。

【請求項1】

基板に対し液体を接触させて、前記基板を処理する基板の処理方法であって、

前記基板の基板面が鉛直方向と平行または鉛直方向に対し傾斜するように、槽内に前記基板を配置する工程と、

前記基板を前記槽内の前記液体中に浸漬させるとともに、前記液体を鉛直方向上方側から、下方側に向かって前記基板面に沿って流す工程と、

前記基板面に沿って流れた前記液体を前記槽から排出する工程とを含む基板の処理方法。

【請求項2】

請求項1に記載の基板の処理方法において、

前記液体は薬液であり、

前記槽から排出された前記薬液を調整槽にて回収する工程と、

前記調整槽中で前記薬液の濃度を調整し、再度、前記槽内に前記薬液を供給し、

前記薬液を前記基板の基板面に沿って流す前記工程と、

前記基板面に沿って流れた前記薬液を前記槽から排出する前記工程とを再度実施する基板の処理方法。

【請求項3】

請求項2に記載の基板の処理方法において、

前記薬液は、めっき液であり、

前記液体を鉛直方向上方側から、下方側に向かって前記基板面に沿って流す前記工程では、

前記薬液を前記基板の基板面に沿って流すことで、前記基板にめっき処理を行う基板の処理方法。

【請求項4】

請求項1に記載の基板の処理方法において、

前記液体は水であり、

前記液体を鉛直方向上方側から、下方側に向かって前記基板面に沿って流す前記工程では、

前記水を前記基板の基板面に沿って流すことで、前記基板の洗浄を行い、

前記基板面に沿って流れた前記水を前記槽から排出する前記工程の後段で、

前記水を回収して、再度、前記槽内に供給する基板の処理方法。

【請求項5】

請求項1乃至4のいずれかに記載の基板の処理方法において、

前記液体を鉛直方向上方側から、下方側に向かって前記基板面に沿って流す前記工程では、

前記基板を振動させる基板の処理方法。

【請求項6】

請求項1乃至5のいずれかに記載の基板の処理方法において、

前記液体を鉛直方向上方側から、下方側に向かって前記基板面に沿って流す前記工程では、

前記槽内に設置された前記基板よりも鉛直方向下方側に位置する部分に形成された排出口に液体排出用のポンプを接続し、

前記ポンプにより、前記槽内の液体を吸引して、前記液体を鉛直方向上方側から、下方側に向かって前記基板面に沿って流す基板の処理方法。

【請求項7】

請求項1乃至6のいずれかに記載の基板の処理方法において、

前記液体を鉛直方向上方側から、下方側に向かって前記基板面に沿って流す前記工程では、

前記槽内の前記液体を鉛直方向上方側から下方側に向かって加圧して、前記液体を鉛直方向上方側から、下方側に向かって前記基板面に沿って流す基板の処理方法。

【請求項8】

請求項1乃至6のいずれかに記載の基板の処理方法において、

前記液体を鉛直方向上方側から、下方側に向かって前記基板面に沿って流す前記工程において、

前記槽から前記液体をオーバーフローさせながら、前記液体を前記基板の基板面に沿って前記槽内で前記液体を流す基板の処理方法。

【請求項9】

請求項1乃至8のいずれかに記載の基板の処理方法において、

前記基板は、厚みが10〜200μmである基板の処理方法。

【請求項10】

基板に対し液体を接触させて、前記基板を処理する基板の処理装置において、

内部に前記液体が供給されるとともに、供給された前記液体に前記基板を浸積させるための槽と、

前記槽内部に配置される前記基板の基板面が鉛直方向に平行あるいは、鉛直方向に対し傾斜するように前記基板を保持する保持部とを備え、

前記槽の前記液体の供給口は、前記保持部で保持された前記基板よりも鉛直方向上方にあり、

前記槽の前記液体の排出口は、前記保持部で保持された前記基板よりも鉛直方向下方にあり、

前記液体を前記槽の供給口から前記排出口に向かって前記液体を流すと、前記液体が、鉛直方向上方側から下方側に向かって前記基板面に沿って流れるように構成される基板の処理装置。

【請求項11】

請求項10に記載の基板の処理装置において、

前記液体は、薬液であり、

前記槽から排出された薬液を回収し、前記薬液の濃度を調整するための調整槽と、

前記調整槽内の薬液を前記槽内に供給する供給手段とを備える基板の処理装置。

【請求項12】

請求項11に記載の基板の処理装置において、

前記薬液はめっき液であり、

当該基板の処理装置はめっき装置である基板の処理装置。

【請求項13】

請求項10に記載の基板の処理装置において、

前記液体は水であり、

前記槽の排出口から排出された水を回収する回収手段と、

回収した水を浄化する浄化手段とを備える処理装置。

【請求項14】

請求項10乃至13のいずれかに記載の基板の処理装置において、

前記槽内の前記基板を振動させるための振動手段を備える基板の処理装置。

【請求項15】

請求項10乃至14のいずれかに記載の基板の処理装置において、

前記排出口に液体排出用のポンプを接続し、

前記ポンプにより、前記槽内の液体を吸引する基板の処理装置。

【請求項16】

請求項10乃至15のいずれかに記載の基板の処理装置において、

前記槽内の前記液体を鉛直方向上方側から下方に向かって加圧する加圧手段を備え、

前記加圧手段により、前記液体を加圧して、前記液体を鉛直方向上方側から、下方側に向かって前記基板面に沿って流す基板の処理装置。

【請求項17】

請求項10乃至15のいずれかに記載の基板の処理装置において、

前記槽はオーバーフロー槽である基板の処理装置。

【請求項18】

請求項10乃至17のいずれかに記載の基板の処理装置において、

前記槽から排出される液体の量を調整する調整手段が設けられている基板の処理装置。

【請求項19】

請求項10乃至18のいずれかに記載の基板の処理装置において、

処理対象となる前記基板は、厚みが10〜200μmである基板の処理装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2011−176085(P2011−176085A)

【公開日】平成23年9月8日(2011.9.8)

【国際特許分類】

【出願番号】特願2010−38469(P2010−38469)

【出願日】平成22年2月24日(2010.2.24)

【出願人】(000002141)住友ベークライト株式会社 (2,927)

【Fターム(参考)】

【公開日】平成23年9月8日(2011.9.8)

【国際特許分類】

【出願日】平成22年2月24日(2010.2.24)

【出願人】(000002141)住友ベークライト株式会社 (2,927)

【Fターム(参考)】

[ Back to top ]