基板の処理方法及び基板の処理装置

【課題】液体で基板に処理を施すときに処理のムラが発生しやすい。

【解決手段】処理液63を噴射するノズル65から処理液63を基板3に向けて噴射させつつ、ノズル65から噴射された処理液63が基板3に到達する領域である到達領域の基板3に対する位置を基板3の平面方向に変化させた後に、基板3に付着している残留液63aを払うことを特徴とする基板の処理方法。

【解決手段】処理液63を噴射するノズル65から処理液63を基板3に向けて噴射させつつ、ノズル65から噴射された処理液63が基板3に到達する領域である到達領域の基板3に対する位置を基板3の平面方向に変化させた後に、基板3に付着している残留液63aを払うことを特徴とする基板の処理方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、基板の処理方法及び基板の処理装置に関する。

【背景技術】

【0002】

従来から、基板にエッチング液を噴射して、この基板に配線パターンを形成する装置が知られている。

このような装置としては、従来、エッチング液を噴射するスプレーヘッドを、基板の搬送方向と直交する方向に往復移動させながら、このスプレーヘッドからエッチング液を噴射するものがある(例えば、特許文献1参照)。

【0003】

【特許文献1】特開2002−76572号公報(第6頁、図6)

【発明の開示】

【発明が解決しようとする課題】

【0004】

ところで、液体を噴射する噴射部から液体を噴射させながら噴射部を基板に交差させて1往復させるとき、噴射部の復路では、噴射部の往路で噴射された液体が基板に乗っている状態で液体が噴射される。つまり、噴射部の復路で噴射される液体は、噴射部の往路で噴射された液体に重なりやすい。

上記特許文献1に記載された装置では、基板上に残っているエッチング液に新たなエッチング液が重なりやすいので、エッチング処理にムラが発生しやすい。これにより、配線パターンの精度を向上させることが困難となる。

【0005】

このように、液体を噴射する噴射部を基板に交差させて往復移動させる装置では、液体で基板に処理を施すときに処理のムラが発生しやすいという未解決の課題がある。

【課題を解決するための手段】

【0006】

本発明は、上述の課題の少なくとも一部を解決するためになされたものであり、以下の形態又は適用例として実現され得る。

【0007】

[適用例1]液体を噴射する噴射部から前記液体を基板に向けて噴射させつつ、前記噴射部から噴射された前記液体が前記基板に到達する領域である到達領域の前記基板に対する位置を前記基板の平面方向に変化させた後に、前記基板に付着している前記液体を払うことを特徴とする基板の処理方法。

【0008】

適用例1の基板の処理方法では、液体を噴射する噴射部から液体を基板に向けて噴射させるので、基板を液体で処理することができる。この処理方法では、到達領域の基板に対する位置を基板の平面方向に変化させた後に、基板に付着している液体を払うので、基板に残留している液体を排除しやすい。このため、新たに液体を基板に向けて噴射するときに、基板に残留している液体に新たな液体が重なることを避けやすい。この結果、液体で基板に処理を施すときに、処理のムラを発生しにくくすることができる。

【0009】

[適用例2]上記の基板の処理方法であって、前記到達領域の前記基板に対する前記位置を、前記到達領域によって前記基板に描かれる軌跡が前記基板をまたぐ距離にわたって変化させることを特徴とする基板の処理方法。

【0010】

適用例2では、到達領域によって基板に描かれる軌跡が基板をまたぐ距離にわたるので、この距離にわたって基板に液体を噴きかけることができる。このため、基板をまたぐ距離にわたって基板に処理を施すことができる。

【0011】

[適用例3]上記の基板の処理方法であって、前記到達領域の前記基板に対する前記位置を変化させる方向を第1方向として、前記基板を前記第1方向とは交差する第2方向に搬送しつつ、前記到達領域を前記基板に対して往復させることを特徴とする基板の処理方法。

【0012】

適用例3では、基板を第1方向とは交差する第2方向に搬送しつつ到達領域を基板に対して往復させるので、効率よく基板を処理することができる。

【0013】

[適用例4]上記の基板の処理方法であって、前記基板に気体を吹き付けて、前記液体を払うことを特徴とする基板の処理方法。

【0014】

適用例4では、基板に気体を吹き付けて液体を払うので、基板が損傷することを避けやすくすることができる。

【0015】

[適用例5]上記の基板の処理方法であって、前記到達領域の前記基板に対する前記位置を変化させながら、前記到達領域が前記基板に描く軌跡の上流側で前記基板に前記気体を吹き付けることを特徴とする基板の処理方法。

【0016】

適用例5では、到達領域の基板に対する位置を変化させながら、基板に気体を吹き付けるので、処理にかかる時間を短縮しやすくすることができる。

【0017】

[適用例6]上記の基板の処理方法であって、前記到達領域が前記基板に描く前記軌跡の下流側においても前記基板に気体を吹き付けることを特徴とする基板の処理方法。

【0018】

適用例6では、到達領域が基板に描く軌跡の下流側においても基板に気体を吹き付けるので、噴きかけられた液体が軌跡の下流側で盛り上がることを避けやすくすることができる。このため、基板に噴きかけられた液体を軌跡の下流側に薄く広げやすくすることができ、軌跡の下流側で基板に残留している液体に新たな液体が重なることを避けやすい。この結果、液体で基板に処理を施すときに、処理のムラを一層発生しにくくすることができる。

【0019】

[適用例7]上記の基板の処理方法であって、前記気体が空気であることを特徴とする基板の処理方法。

【0020】

適用例7では、気体が空気であるので、簡易に液体を払うことができる。

【0021】

[適用例8]上記の基板の処理方法であって、前記噴射部の前記基板に対する相対位置を変化させることで、前記到達領域の前記基板に対する前記位置を変化させることを特徴とする基板の処理方法。

【0022】

適用例8では、噴射部の基板に対する相対位置を変化させることで、到達領域の基板に対する位置を変化させることができる。

【0023】

[適用例9]上記の基板の処理方法であって、前記噴射部の前記基板に対する姿勢を変化させることで、前記到達領域の前記基板に対する前記位置を変化させることを特徴とする基板の処理方法。

【0024】

適用例9では、噴射部の基板に対する姿勢を変化させることで、到達領域の基板に対する位置を変化させることができる。

【0025】

[適用例10]上記の基板の処理方法であって、前記基板には、導電性を有する導電膜が設けられており、前記液体が前記導電膜のエッチング液であることを特徴とする基板の処理方法。

【0026】

適用例10では、到達領域の基板に対する位置を変化させた後に、基板に付着している液体を払うので、基板に残留しているエッチング液を排除しやすい。このため、新たにエッチング液を基板に向けて噴射するときに、基板に残留しているエッチング液に新たなエッチング液が重なることを避けやすい。この結果、エッチング液で基板にエッチング処理を施すときに、処理のムラを発生しにくくすることができる。

【0027】

[適用例11]上記の基板の処理方法であって、前記基板には、感光性を有する樹脂膜が設けられており、前記液体が前記樹脂膜の現像液であることを特徴とする基板の処理方法。

【0028】

適用例11では、到達領域の基板に対する位置を変化させた後に、基板に付着している液体を払うので、基板に残留している現像液を排除しやすい。このため、新たに現像液を基板に向けて噴射するときに、基板に残留している現像液に新たな現像液が重なることを避けやすい。この結果、現像液で基板に現像処理を施すときに、処理のムラを発生しにくくすることができる。

【0029】

[適用例12]基板が載置される載置部と、前記載置部に向けて液体を噴射する噴射部と、前記噴射部から噴射された前記液体が、前記載置部に載置される前記基板の前記噴射部側の面によって空間的に規定される被噴射面に到達する領域である到達領域の前記載置部に対する位置を変化させる変位装置と、前記到達領域を追尾して前記基板に付着している前記液体を払う払装置と、を有することを特徴とする基板の処理装置。

【0030】

適用例12の基板の処理装置は、基板が載置される載置部と、載置部に向けて液体を噴射する噴射部と、変位装置と、払装置とを有している。変位装置は、到達領域の載置部に対する位置を変化させる。到達領域は、噴射部から噴射された液体が被噴射面に到達する領域である。被噴射面は、載置部に載置される基板の噴射部側の面によって空間的に規定される面である。払装置は、基板に付着している液体を払う。

そして、この処理装置では、払装置が到達領域を追尾するので、到達領域の載置部に対する位置が変化したときに基板に残留している液体が排除されやすい。このため、新たに液体を基板に向けて噴射するときに、基板に残留している液体に新たな液体が重なることを避けやすい。この結果、液体で基板に処理を施すときに、処理のムラを発生しにくくすることができる。

【0031】

[適用例13]上記の基板の処理装置であって、前記変位装置が前記到達領域の前記載置部に対する前記位置を変化させる方向を第1方向として、前記基板を前記第1方向とは交差する第2方向に搬送する搬送装置を有し、前記変位装置は、前記到達領域を前記載置部に対して往復させることを特徴とする基板の処理装置。

【0032】

適用例13の基板の処理装置は、基板を第1方向とは交差する第2方向に搬送する搬送装置を有している。そして、この処理装置では、変位装置は、到達領域を載置部に対して往復させるので、効率よく基板を処理することができる。

【0033】

[適用例14]上記の基板の処理装置であって、1つの前記噴射部に対して少なくとも2つの前記払装置を有しており、前記2つの払装置は、前記到達領域を前記第1方向に挟んだ状態で設けられていることを特徴とする基板の処理装置。

【0034】

適用例14の基板の処理装置は、1つの噴射部に対して少なくとも2つの払装置を有している。これらの2つの払装置は、到達領域を第1方向に挟んだ状態で設けられている。このため、到達領域を載置部に対して往復させるときの往路及び復路のそれぞれに各払装置を対応させることができる。

【0035】

[適用例15]上記の基板の処理装置であって、前記払装置は、前記基板に気体を吹き付けて前記液体を払うことを特徴とする基板の処理装置。

【0036】

適用例15では、払装置が基板に気体を吹き付けて液体を払うので、基板に損傷を与えることを避けやすくすることができる。

【0037】

[適用例16]上記の基板の処理装置であって、前記気体が空気であることを特徴とする基板の処理装置。

【0038】

適用例16では、気体が空気であるので、簡易に液体を払うことができる。

【0039】

[適用例17]上記の基板の処理装置であって、前記変位装置は、前記噴射部の前記載置部に対する相対位置を変化させることを特徴とする基板の処理装置。

【0040】

適用例17では、変位装置が噴射部の基板に対する相対位置を変化させるので、到達領域の基板に対する位置を変化させることができる。

【0041】

[適用例18]上記の基板の処理装置であって、前記変位装置は、前記噴射部の前記基板に対する姿勢を変化させることを特徴とする基板の処理装置。

【0042】

適用例18では、変位装置が噴射部の基板に対する姿勢を変化させるので、到達領域の基板に対する位置を変化させることができる。

【0043】

[適用例19]上記の基板の処理装置であって、前記基板には、導電性を有する導電膜が設けられており、前記液体が前記導電膜のエッチング液であることを特徴とする基板の処理装置。

【0044】

適用例19では、基板に付着しているエッチング液を払う払装置が到達領域を追尾するので、到達領域の載置部に対する位置が変化したときに基板に残留しているエッチング液が排除されやすい。このため、新たにエッチング液を基板に向けて噴射するときに、基板に残留しているエッチング液に新たなエッチング液が重なることを避けやすい。この結果、エッチング液で基板にエッチング処理を施すときに、処理のムラを発生しにくくすることができる。

【0045】

[適用例20]上記の基板の処理装置であって、前記基板には、感光性を有する樹脂膜が設けられており、前記液体が前記樹脂膜の現像液であることを特徴とする基板の処理装置。

【0046】

適用例20では、基板に付着している現像液を払う払装置が到達領域を追尾するので、到達領域の載置部に対する位置が変化したときに基板に残留している現像液が排除されやすい。このため、新たに現像液を基板に向けて噴射するときに、基板に残留している現像液に新たな現像液が重なることを避けやすい。この結果、現像液で基板に現像処理を施すときに、処理のムラを発生しにくくすることができる。

【発明を実施するための最良の形態】

【0047】

電気配線が形成された配線基板を例に、実施形態について説明する。

本実施形態での配線基板1は、主要構成を示す平面図である図1に示すように、帯状の基板3を有している。基板3には、複数の回路部5が設けられている。

この配線基板1は、ICチップが実装される所謂TAB(Tape Automated Bonding)テープである。

【0048】

複数の回路部5は、図中のX方向に1列に並んでいる。なお、図中のY方向は、平面視でX方向とは直交する方向を示している。

基板3は、可撓性を有している。この基板3には、Y方向の幅の両側縁側に、複数のスプロケット孔7が設けられている。複数のスプロケット孔7は、X方向に沿って等間隔で設けられている。なお、基板3の材料としては、例えばポリイミドなどの樹脂が採用され得る。

【0049】

各回路部5は、1つの回路部5を拡大した平面図である図2に示すように、複数の配線11と、複数の配線13と、ソルダレジスト15と、2つのアライメントマーク17と、を有している。

複数の配線11は、それぞれX方向に延びている。複数の配線11は、互いに間隔をあけた状態で、Y方向に並んでいる。

複数の配線13は、複数の配線11とは間隔を隔ててX方向に隣り合っている。複数の配線13は、それぞれ屈曲しながらX方向に延びている。複数の配線13は、互いに間隔をあけた状態で、Y方向に並んでいる。

【0050】

ソルダレジスト15は、複数の配線11及び複数の配線13に重なっている。このソルダレジスト15には、開口部15aが設けられている。複数の配線11及び複数の配線13は、それぞれ、開口部15aの内側からソルダレジスト15の外側に及んでいる。

【0051】

基板3は、図2中のA−A線における断面図である図3(a)に示すように、第1面21aと、第2面21bとを有している。

複数の配線11及び複数の配線13は、それぞれ、基板3の第1面21aに設けられている。

【0052】

図3(b)は、回路部5にICチップ23が実装される例を示す断面図である。

ICチップ23は、図3(b)に示すように、ソルダレジスト15の開口部15a(図3(a))内の複数の配線11及び複数の配線13にフェイスダウンで実装される。ICチップ23と、複数の配線11及び複数の配線13のそれぞれとは、バンプ25を介して電気的に接続される。

基板3とICチップ23との間には、アンダーフィル材27が充填されており、ICチップ23の保持力の強化が図られている。

上記の構成を有する回路部5は、ICチップ23が実装された状態で、所謂TCP(Tape Carrier Package)を構成する。

【0053】

ここで、上記の配線基板1の製造方法について説明する。

配線基板1の製造方法では、まず、図4(a)に示すように、基板3の第1面21aに張りつけられている銅箔31に、ネガ型の感光性を有する樹脂でレジスト膜33を形成する。このとき、銅箔31は、レジスト膜33によって覆われる。

次いで、フォトマスク35を用いて、レジスト膜33を紫外光37で露光する。ここで、フォトマスク35には、平面視で複数の配線11及び複数の配線13(図2)のそれぞれに重なる領域に開口部35aが設けられている。このため、レジスト膜33には、開口部35aを介して紫外光37が照射される。

【0054】

次いで、レジスト膜33に現像液で現像処理を施す。これにより、レジスト膜33のうちで未露光の部分が除去され、図4(b)に示すように、レジストパターン33aが形成される。このとき、レジストパターン33aは、平面視で複数の配線11及び複数の配線13(図2)、並びに2つのアライメントマーク17のそれぞれに重なる領域に形成される。なお、レジスト膜33を構成する樹脂は、ネガ型に限定されず、ポジ型も採用され得る。ポジ型の場合には、平面視で複数の配線11及び複数の配線13(図2)のそれぞれに重なる領域を遮光するフォトマスクを用いて露光すればよい。

【0055】

次いで、銅箔31にエッチング液でエッチング処理を施す。これにより、銅箔31のうちでレジストパターン33aに重なっていない部分が除去され、図4(c)に示すように、複数の配線11及び複数の配線13のそれぞれが形成される。なお、このとき、図2に示す2つのアライメントマーク17も形成される。つまり、2つのアライメントマーク17は、銅箔31から形成される。

【0056】

次いで、複数の配線11及び複数の配線13に重なる領域に、図4(d)に示すように、ネガ型の感光性を有する樹脂でソルダレジスト膜39を形成する。このとき、複数の配線11及び複数の配線13は、ソルダレジスト膜39で覆われていても、一部がソルダレジスト膜39から露呈していてもよい。ソルダレジスト膜39は、少なくともソルダレジスト15を形成すべき領域を覆っていればよい。

【0057】

次いで、フォトマスクを介してソルダレジスト膜39を露光してから、ソルダレジスト膜39に現像液で現像処理を施す。これにより、ソルダレジスト膜39のうちで未露光の部分が除去され、図2に示すソルダレジスト15が形成される。

上記の方法をリールトゥリールで実施することにより、図1に示す配線基板1が製造され得る。

【0058】

ここで、基板3に設けられた銅箔31のエッチング処理や、基板3に設けられたレジスト膜33やソルダレジスト膜39の現像処理に適用され得る処理装置について説明する。

処理装置10は、主要構成を示す平面図である図5(a)及び正面図である図5(b)に示すように、ヘッド部51と、変位装置53と、搬送装置55と、載置部57と、制御回路59とを有している。

【0059】

ヘッド部51には、供給管61が接続されている。供給管61の他端側は、現像液やエッチング液などの処理液が収容された図示しないタンクに接続されている。ヘッド部51には、供給管61を介して処理液が供給される。

また、このヘッド部51には、供給管61を介して供給された処理液63を噴射するノズル65が設けられている。

【0060】

変位装置53は、変位モータ67と、ガイドレール部69とを有している。ガイドレール部69は、基板3をY方向にまたいだ状態で、図示しない支持柱に架設されている。ガイドレール部69は、Y方向に沿って設けられている。このガイドレール部69には、ヘッド部51が吊り下げられた状態で連結されている。ヘッド部51は、ガイドレール部69によってY方向に往復移動可能に構成されている。

【0061】

ガイドレール部69のY方向における長さは、ヘッド部51がY方向に基板3をまたぐ距離にわたって往復移動できる長さに設定されている。なお、ヘッド部51は、図5(a)中の待機位置52aと、基板3を挟んで待機位置52aに対峙する転回位置52bとの間を往復移動することができる。

変位モータ67は、ヘッド部51を移動させるための動力を発生する。変位モータ67からの動力は、図示しない動力伝達機構を介してヘッド部51に伝達される。これにより、ヘッド部51は、ガイドレール部69に吊り下げられた状態で、Y方向に沿って待機位置52aと転回位置52bとの間を往復移動し得る。

なお、動力伝達機構としては、ベルト伝動、歯車伝動などや、ラック及びピニオンの組み合わせ、並びにボールねじ及びボールナットの組み合わせや、これらを組み合わせた機構などの種々の伝達機構が採用され得る。

【0062】

搬送装置55は、基板3を、図中に示す搬送方向に搬送する。搬送装置55は、ヘッド部51よりも搬送方向で上流側に設けられている。この搬送装置55は、斜視図である図6に示すように、一対のスプロケット71と、回転軸73と、一対の軸受け75と、搬送モータ77とを有している。

一対のスプロケット71は、それぞれ、外周部に複数の歯71aを有している。これらの一対のスプロケット71は、互いにY方向に間隔をあけた状態で、回転軸73を介して互いに連結されている。

一対の軸受け75は、一対のスプロケット71をY方向に挟んだ位置に設けられており、回転軸73を回転可能に支持している。

【0063】

搬送モータ77は、回転軸73を回転駆動するための動力を発生する。搬送モータ77からの動力は、図示しない動力伝達機構を介して回転軸73に伝達される。

なお、搬送モータ77としては、例えば、サーボモータなどが採用され得る。また、動力伝達機構としては、ベルト伝動、歯車伝動などや、これらを組み合わせた機構などの種々の伝達機構が採用され得る。

基板3は、スプロケット孔7に一対のスプロケット71の歯71aが噛み合った状態で一対のスプロケット71を、図5(b)で見て時計方向に回転駆動することによって搬送される。

【0064】

載置部57は、図5(a)及び図5(b)に示すように、変位装置53に対向する位置に設けられている。この載置部57は、搬送装置55よりも搬送方向で下流側に設けられており、複数の載置ローラ79を有している。

複数の載置ローラ79は、図5(a)に示すように、それぞれ、Y方向に延びており、Y方向に基板3をまたぐ長さを有している。これらの複数の載置ローラ79は、X方向に相互に間隔をあけた状態で、X方向に並んでいる。

基板3は、載置部57の複数の載置ローラ79に載置された状態で、搬送装置55によって搬送される。

【0065】

ここで、基板3には、ヘッド部51を図5(a)中のB視方向に見た図である図7に示すように、ノズル65から噴射された処理液63によって到達領域81が規定され得る。

到達領域81は、ノズル65から噴射された処理液63が基板3に到達する領域として、基板3の第1面21aに規定され得る。また、この到達領域81は、載置部57に載置された基板3の第1面21aによって空間的に規定される面である被噴射面82に処理液63が到達する領域であるとも定義され得る。

【0066】

また、処理装置10では、ヘッド部51にエアノズル83aと、エアノズル83bとが設けられている。エアノズル83a及び83bは、それぞれ、基板3の第1面21aに向けて空気85を噴射する。

エアノズル83a及び83bは、処理液63の到達領域81をY方向に挟んで対峙する位置に設けられている。

【0067】

また、処理装置10は、主要構成を示すブロック図である図8に示すように、処理液バルブ87と、エアバルブ88aと、エアバルブ88bとを有している。

処理液バルブ87は、供給管61とノズル65との間に設けられており、供給管61とノズル65との間の処理液63の供給路を開閉する。

エアバルブ88aは、空気85の供給管89とエアノズル83aとの間に設けられており、供給管89とエアノズル83aとの間の空気85の供給路を開閉する。エアバルブ88bは、空気85の供給管89とエアノズル83bとの間に設けられており、供給管89とエアノズル83bとの間の空気85の供給路を開閉する。なお、供給管89には、圧縮された空気が供給される。

【0068】

制御回路59は、制御部91と、バルブドライバ93と、モータドライバ95とを有している。

制御部91は、例えば、マイクロコンピュータで構成され、各種処理を実行するCPU(Central Processing Unit)97と、メモリ部99とを有している。

メモリ部99は、RAM(Random Access Memory)や、ROM(Read-Only Memory)などを含んでいる。

【0069】

RAMは、ホストコンピュータ101からの情報を格納したり、CPU97によって実行される処理等のアプリケーションプログラムを一時的に展開したり、各種データを一時的に格納したりする。ROMは、不揮発性半導体メモリで構成され、CPU97が実行する制御プログラム等が格納されている。

バルブドライバ93は、処理液バルブ87、エアバルブ88a及びエアバルブ88bのそれぞれにおける開閉動作を個別に制御する。モータドライバ95は、変位モータ67及び搬送モータ77のそれぞれの駆動を個別に制御する。

【0070】

処理装置10は、制御部91がホストコンピュータ101から処理開始の指令を受けると、基板3の処理を開始する。

基板3の処理では、CPU97は、まず、モータドライバ95に搬送開始指令を出力する。このとき、モータドライバ95は、搬送開始指令に基づいて、搬送モータ77の駆動を開始させる。これにより、基板3の搬送が開始される。

【0071】

次いで、CPU97は、バルブドライバ93にノズル65から処理液63を噴射させるための噴射指令を出力する。このとき、バルブドライバ93は、噴射指令に基づいて、処理液バルブ87を開状態に制御する。これにより、ノズル65からの処理液63の噴射が開始される。

なお、基板3の処理が開始される前において、ヘッド部51は、図5(a)に示す待機位置52aに停止している。このため、処理液63の噴射が開始されるときには、処理液63は、平面視で基板3の外側に向かって噴射される。

【0072】

次いで、CPU97は、モータドライバ95に変位開始指令を出力する。このとき、モータドライバ95は、変位開始指令に基づいて、変位モータ67の駆動を開始させる。これにより、ヘッド部51は、図5(a)に示す待機位置52aを起点として、待機位置52aから転回位置52bへ向かって移動を開始する。

なお、処理装置10では、待機位置52aと転回位置52bとの間のヘッド部51の往復移動において、待機位置52aから転回位置52bへ向かう移動が往路であり、転回位置52bから待機位置52aへ向かう移動が復路である。

【0073】

次いで、CPU97は、バルブドライバ93にエアノズル83aから空気85を噴射させる噴射指令を出力する。このとき、バルブドライバ93は、この噴射指令に基づいて、エアバルブ88aを開状態に制御する。これにより、エアノズル83aからの空気85の噴射が開始される。なお、このとき、エアバルブ88bは、閉状態に維持されている。

【0074】

このとき、ヘッド部51が待機位置52aから転回位置52bへ向かってすなわち往路を移動すると、図7に示す到達領域81の基板3に対する位置が基板3の平面方向に変化していく。そして、このとき、エアノズル83aから空気85が噴射されているので、基板3は、図9(a)に示すように、到達領域81が基板3の第1面21aに描く軌跡の上流側すなわち到達領域81の待機位置52a側に、空気85が吹き付けられる。

処理装置10では、エアノズル83a及び83bがヘッド部51に設けれているので、基板3に吹き付けられる空気85は、到達領域81を待機位置52a側から転回位置52b側へ向かって追尾する。このため、処理液63が基板3に残留した残留液63aは、図9(b)に示すように、基板3に吹き付けられる空気85によって基板3の転回位置52b側に払われる。

【0075】

ヘッド部51が転回位置52bに到達すると、図8に示すCPU97は、バルブドライバ93にエアノズル83aから空気85の噴射を停止させる噴射停止指令を出力する。このとき、バルブドライバ93は、噴射停止指令に基づいて、エアバルブ88aを閉状態に制御する。これにより、エアノズル83aから空気85の噴射が停止される。

次いで、CPU97は、バルブドライバ93にエアノズル83bから空気85を噴射させる噴射指令を出力する。このとき、バルブドライバ93は、この噴射指令に基づいて、エアバルブ88bを開状態に制御する。これにより、エアノズル83bからの空気85の噴射が開始される。

【0076】

次いで、CPU97は、モータドライバ95にヘッド転回指令を出力する。このとき、モータドライバ95は、ヘッド転回指令に基づいて、変位モータ67の駆動方向を転回させる。これにより、ヘッド部51は、図5(a)に示す転回位置52bを起点として、転回位置52bから待機位置52aへ向かって復路の移動を開始する。

【0077】

このとき、ヘッド部51が復路を移動すると、到達領域81の基板3に対する位置が、転回位置52b側から待機位置52a側へ向かって基板3の平面方向に変化していく。そして、このとき、エアノズル83bから空気85が噴射されているので、基板3は、図10(a)に示すように、到達領域81が基板3の第1面21aに描く軌跡の上流側すなわち到達領域81の転回位置52b側に、空気85が吹き付けられる。

処理装置10では、エアノズル83a及び83bがヘッド部51に設けれているので、基板3に吹き付けられる空気85は、到達領域81を追尾する。このため、処理液63が基板3に残留した残留液63aは、図10(b)に示すように、基板3に吹き付けられる空気85によって基板3の待機位置52a側に払われる。

【0078】

ヘッド部51が待機位置52aに到達すると、図8に示すCPU97は、バルブドライバ93にエアノズル83bから空気85の噴射を停止させる噴射停止指令を出力する。このとき、バルブドライバ93は、噴射停止指令に基づいて、エアバルブ88bを閉状態に制御する。これにより、エアノズル83bから空気85の噴射が停止される。

【0079】

これにより、ヘッド部51の1往復分の処理が終了する。このとき、基板3に処理液63で処理すべき領域が残っている場合には、ヘッド部51の往路の移動を開始させて処理を継続する。

他方で、基板3の処理が終了している場合には、CPU97は、バルブドライバ93にノズル65からの噴射を停止させる噴射停止指令を出力する。このとき、バルブドライバ93は、噴射停止指令に基づいて、処理液バルブ87を閉状態に制御する。これにより、ノズル65から処理液63の噴射が停止される。

【0080】

処理装置10において、銅箔31が導電膜に対応し、レジスト膜33が樹脂膜に対応し、処理液63がエッチング液や現像液としての液体に対応し、ノズル65が噴射部に対応し、エアノズル83a及び83b並びにエアバルブ88a及び88bが払装置に対応し、Y方向が第1方向に対応し、X方向が第2方向に対応している。

【0081】

処理装置10や基板3の処理では、ノズル65から処理液63を基板3に向けて噴射するので、基板3を処理液63で処理することができる。例えば、処理液63をエッチング液とすれば、銅箔31にエッチング処理を施すことができる。また、例えば、処理液63を現像液とすれば、レジスト膜33やソルダレジスト膜39に現像処理を施すことができる。

【0082】

また、処理装置10や基板3の処理では、基板3をY方向にまたぐ距離にわたってヘッド部51の位置を変化させるので、基板3をY方向にまたぐ距離にわたって到達領域81の位置を変化させることができる。これにより、基板3をY方向にまたぐ距離にわたって処理液63を基板3に噴きかけることができる。このため、基板3を処理液63で、この基板3をY方向にまたぐ距離にわたって処理することができる。

【0083】

また、処理装置10や基板3の処理では、基板3をY方向とは交差する搬送方向に搬送しつつ、ヘッド部51をY方向に往復移動させることができるので、ヘッド部51の往路及び復路の双方で基板3に処理液63を噴きかけることができる。このため、ヘッド部51の往路及び復路の双方で基板3に処理を施すことができる。これにより、基板3を効率よく処理することができる。

【0084】

また、処理装置10では、空気85を噴射するエアノズル83a及び83bがヘッド部51に設けられている。エアノズル83a及び83bは、Y方向に到達領域81を挟んで対峙している。このため、基板3の処理では、例えば、ヘッド部51の往路にエアノズル83aを対応させることができ、ヘッド部51の復路にエアノズル83bを対応させることができる。

【0085】

また、エアノズル83a及び83bがY方向に到達領域81を挟んで対峙しているので、基板3の処理では、エアノズル83aやエアノズル83bに到達領域81を追尾させやすい。これにより、基板3に処理液63を噴きかけた状態で到達領域81の基板3に対する位置が変化してから、この到達領域81が過ぎた位置に空気85を吹き付けることができる。このため、到達領域81の軌跡に残留している残留液63aを排除しやすい。従って、例えばヘッド部51の復路で、基板3に処理液63を噴きかける際に、処理液63が残留液63aに重なることを避けやすい。このため、残留液63aに新たな処理液63が重なることによって発生する処理のムラを低く抑えることができる。この結果、現像処理やエッチング処理におけるパターニングの精度を向上させやすくすることができる。

【0086】

また、処理装置10では、空気85を噴射するエアノズル83a及び83bがヘッド部51に設けられている。このため、基板3の処理では、到達領域81の基板3に対する位置を変化させながら、基板3に気体を吹き付けることができる。これにより、基板3の処理にかかる時間を短縮しやすくすることができる。

【0087】

また、処理装置10や基板3の処理では、空気85を基板3に吹き付けることで残留液63aを払うので、基板3、配線11、配線13、ソルダレジスト15、アライメントマーク17などや、レジスト膜33、レジストパターン33a、ソルダレジスト膜39などが損傷することを避けやすくすることができる。

【0088】

なお、処理装置10では、変位装置53がヘッド部51をY方向に基板3をまたぐ距離にわたって移動させる場合を例に説明したが、変位装置53の構成はこれに限定されない。例えば、変位装置53は、ヘッド部51の基板3に対する姿勢を変化させる構成も採用され得る。

【0089】

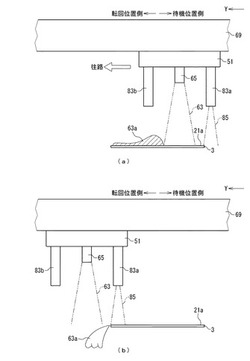

この場合、変位装置53aは、平面図である図11(a)、及び正面図である図11(b)に示すように、変位モータ67と、ヘッド部51を支持する支持部111とを有する構成が採用され得る。

支持部111は、図11(b)に示す回転軸113を中心に回動可能に構成されている。変位モータ67は、ヘッド部51を回動させるための動力を発生する。

【0090】

変位装置53aを有する処理装置100では、変位モータ67からの動力は、図示しない動力伝達機構を介して支持部111に伝達される。これにより、ヘッド部51は、支持部111に支持された状態で回転軸113を中心に回動され得る。

なお、動力伝達機構としては、ベルト伝動、歯車伝動などや、ラック及びピニオンの組み合わせや、これらを組み合わせた機構などの種々の伝達機構が採用され得る。

【0091】

ヘッド部51の回動範囲は、被噴射面82(図7)における到達領域81の位置が待機位置115aから基板3をまたいで転回位置115bに至る範囲に設定され得る。

そして、変位装置53aは、到達領域81が待機位置115aと転回位置115bとの間を往復移動可能に構成されている。つまり、変位装置53aは、ヘッド部51を図11(a)中のC視方向に見た図である図12(a)及び図12(b)に示すように、ヘッド部51の姿勢を振り子のように変化させる。

【0092】

待機位置115aと転回位置115bとの間の往復移動における往路では、図12(a)に示すように、到達領域81を待機位置115a側から転回位置115b側に向けて基板3の平面方向に変位させる。

このとき、エアノズル83aから空気85を噴射させることにより、図12(b)に示すように、残留液63aが基板3の転回位置115b側に払われる。

【0093】

復路においても同様に、到達領域81を転回位置115b側から待機位置115a側に向けて基板3の平面方向に変位させつつ、エアノズル83bから空気85を噴射させることにより、残留液63aが基板3の待機位置115a側に払われる。

このように、変位装置53aを有する処理装置100でも、変位装置53を有する処理装置10と同様の効果が得られる。

【0094】

処理装置10や処理装置100では、基板3をリールトゥリールで処理する場合を例に、到達領域81をY方向に往復移動させるようにしたが、処理装置10や処理装置100の構成はこれに限定されない。個別に分割された複数の基板3を枚葉処理する場合には、各基板3を変位させるようにしてもよい。

さらに、この場合、ヘッド部51の位置やヘッド部51の姿勢を変化させつつ、各基板3をも変位させるようにしてもよい。これにより、到達領域81の各基板3に対する位置の変化にかかる時間を一層短縮することができる。

【0095】

また、処理装置10や処理装置100における基板3の処理では、到達領域81が基板3の第1面21aに描く軌跡の上流側に空気85を吹き付けるようにしたが、空気85を吹き付ける側は軌跡の上流側に限定されない。この軌跡の下流側にも空気85を吹き付けるようにしてもよい。これにより、残留液63aが、図13に示すように、盛り上がることを避けやすくすることができる。残留液63aは、軌跡の下流側に吹き付けられた空気85によって、軌跡の下流側に薄く広がりやすい。

【0096】

このため、ノズル65から噴射された処理液63が軌跡の下流側の残留液63aに重なることを避けやすくすることができる。これにより、残留液63aに新たな処理液63が重なることによって発生する処理のムラを一層低く抑えることができる。この結果、現像処理やエッチング処理におけるパターニングの精度を一層向上させやすくすることができる。

なお、この場合、軌跡の下流側で基板3に向けて噴射する空気85の圧力を、軌跡の上流側で基板3に向けて噴射する空気85の圧力よりも低くすることが、残留液63aが軌跡の上流側に逆流することを避けやすくすることができる観点から好ましい。

【0097】

また、処理装置10や処理装置100では、空気85を基板3に吹き付けることによって残留液63aを払うようにしたが、吹き付ける気体は空気85に限定されない。基板3に吹き付ける気体としては、例えば窒素やアルゴンなどの不活性ガスも採用され得る。これにより、基板3に設けられる配線11や配線13などの酸化を軽減することができる。

【0098】

また、処理装置10や処理装置100では、2つのエアノズル83a及び83bをヘッド部51に設けた構成を例に説明したが、処理装置10や処理装置100の構成はこれに限定されない。処理装置10や処理装置100の構成としては、エアノズル83a及び83bのいずれか1つだけをヘッド部51とは個別に設けた構成も採用され得る。

この場合、エアノズル83a及び83bのいずれか1つをヘッド部51とは個別に、待機位置52a又は115aと、転回位置52b又は115bとの間を往復移動させる装置が付加された構成が採用され得る。これにより、2つのエアノズル83a及び83bのうちの他方を省略することができる。

また、エアノズル83a及び83bのいずれか1つと、到達領域81とを個別に往復移動させることができるので、到達領域81が基板3をY方向に横切ってから、残留液63aを払うことができる。

【0099】

また、本実施形態では、複数の回路部5がX方向に1列に並んだ配線基板1を例に説明したが、配線基板1の構成はこれに限定されず、複数の回路部5がY方向にも並んだ構成も採用され得る。

また、基板3のY方向における幅寸法は、到達領域81よりも広い場合に限定されず、到達領域81よりも狭い幅寸法も採用され得る。この場合、到達領域81は、基板3をY方向にまたぐことができる領域として規定され得る。

【図面の簡単な説明】

【0100】

【図1】実施形態における配線基板の主要構成を示す平面図。

【図2】実施形態における配線基板の1つの回路部を拡大した平面図。

【図3】図2中のA−A線における断面図。

【図4】実施形態における配線基板の製造方法を説明する図。

【図5】実施形態における処理装置の主要構成を示す外観図。

【図6】実施形態における処理装置の搬送装置を示す斜視図。

【図7】ヘッド部を図5(a)中のB視方向に見た図。

【図8】実施形態における処理装置の主要構成を示すブロック図。

【図9】実施形態における処理装置での基板の処理を説明する図。

【図10】実施形態における処理装置での基板の処理を説明する図。

【図11】実施形態における処理装置の他の例における主要構成を示す外観図。

【図12】ヘッド部を図11(a)中のC視方向に見た図。

【図13】実施形態における処理装置での基板の処理の他の例を説明する図。

【符号の説明】

【0101】

1…配線基板、3…基板、5…回路部、10,100…処理装置、11…配線、13…配線、15…ソルダレジスト、21a…第1面、21b…第2面、31…銅箔、33…レジスト膜、33a…レジストパターン、39…ソルダレジスト膜、51…ヘッド部、52a,115a…待機位置、52b,115b…転回位置、53,53a…変位装置、55…搬送装置、57…載置部、59…制御回路、63…処理液、63a…残留液、65…ノズル、79…載置ローラ、81…到達領域、82…被噴射面、83a,83b…エアノズル、85…空気、87…処理液バルブ、88a,88b…エアバルブ。

【技術分野】

【0001】

本発明は、基板の処理方法及び基板の処理装置に関する。

【背景技術】

【0002】

従来から、基板にエッチング液を噴射して、この基板に配線パターンを形成する装置が知られている。

このような装置としては、従来、エッチング液を噴射するスプレーヘッドを、基板の搬送方向と直交する方向に往復移動させながら、このスプレーヘッドからエッチング液を噴射するものがある(例えば、特許文献1参照)。

【0003】

【特許文献1】特開2002−76572号公報(第6頁、図6)

【発明の開示】

【発明が解決しようとする課題】

【0004】

ところで、液体を噴射する噴射部から液体を噴射させながら噴射部を基板に交差させて1往復させるとき、噴射部の復路では、噴射部の往路で噴射された液体が基板に乗っている状態で液体が噴射される。つまり、噴射部の復路で噴射される液体は、噴射部の往路で噴射された液体に重なりやすい。

上記特許文献1に記載された装置では、基板上に残っているエッチング液に新たなエッチング液が重なりやすいので、エッチング処理にムラが発生しやすい。これにより、配線パターンの精度を向上させることが困難となる。

【0005】

このように、液体を噴射する噴射部を基板に交差させて往復移動させる装置では、液体で基板に処理を施すときに処理のムラが発生しやすいという未解決の課題がある。

【課題を解決するための手段】

【0006】

本発明は、上述の課題の少なくとも一部を解決するためになされたものであり、以下の形態又は適用例として実現され得る。

【0007】

[適用例1]液体を噴射する噴射部から前記液体を基板に向けて噴射させつつ、前記噴射部から噴射された前記液体が前記基板に到達する領域である到達領域の前記基板に対する位置を前記基板の平面方向に変化させた後に、前記基板に付着している前記液体を払うことを特徴とする基板の処理方法。

【0008】

適用例1の基板の処理方法では、液体を噴射する噴射部から液体を基板に向けて噴射させるので、基板を液体で処理することができる。この処理方法では、到達領域の基板に対する位置を基板の平面方向に変化させた後に、基板に付着している液体を払うので、基板に残留している液体を排除しやすい。このため、新たに液体を基板に向けて噴射するときに、基板に残留している液体に新たな液体が重なることを避けやすい。この結果、液体で基板に処理を施すときに、処理のムラを発生しにくくすることができる。

【0009】

[適用例2]上記の基板の処理方法であって、前記到達領域の前記基板に対する前記位置を、前記到達領域によって前記基板に描かれる軌跡が前記基板をまたぐ距離にわたって変化させることを特徴とする基板の処理方法。

【0010】

適用例2では、到達領域によって基板に描かれる軌跡が基板をまたぐ距離にわたるので、この距離にわたって基板に液体を噴きかけることができる。このため、基板をまたぐ距離にわたって基板に処理を施すことができる。

【0011】

[適用例3]上記の基板の処理方法であって、前記到達領域の前記基板に対する前記位置を変化させる方向を第1方向として、前記基板を前記第1方向とは交差する第2方向に搬送しつつ、前記到達領域を前記基板に対して往復させることを特徴とする基板の処理方法。

【0012】

適用例3では、基板を第1方向とは交差する第2方向に搬送しつつ到達領域を基板に対して往復させるので、効率よく基板を処理することができる。

【0013】

[適用例4]上記の基板の処理方法であって、前記基板に気体を吹き付けて、前記液体を払うことを特徴とする基板の処理方法。

【0014】

適用例4では、基板に気体を吹き付けて液体を払うので、基板が損傷することを避けやすくすることができる。

【0015】

[適用例5]上記の基板の処理方法であって、前記到達領域の前記基板に対する前記位置を変化させながら、前記到達領域が前記基板に描く軌跡の上流側で前記基板に前記気体を吹き付けることを特徴とする基板の処理方法。

【0016】

適用例5では、到達領域の基板に対する位置を変化させながら、基板に気体を吹き付けるので、処理にかかる時間を短縮しやすくすることができる。

【0017】

[適用例6]上記の基板の処理方法であって、前記到達領域が前記基板に描く前記軌跡の下流側においても前記基板に気体を吹き付けることを特徴とする基板の処理方法。

【0018】

適用例6では、到達領域が基板に描く軌跡の下流側においても基板に気体を吹き付けるので、噴きかけられた液体が軌跡の下流側で盛り上がることを避けやすくすることができる。このため、基板に噴きかけられた液体を軌跡の下流側に薄く広げやすくすることができ、軌跡の下流側で基板に残留している液体に新たな液体が重なることを避けやすい。この結果、液体で基板に処理を施すときに、処理のムラを一層発生しにくくすることができる。

【0019】

[適用例7]上記の基板の処理方法であって、前記気体が空気であることを特徴とする基板の処理方法。

【0020】

適用例7では、気体が空気であるので、簡易に液体を払うことができる。

【0021】

[適用例8]上記の基板の処理方法であって、前記噴射部の前記基板に対する相対位置を変化させることで、前記到達領域の前記基板に対する前記位置を変化させることを特徴とする基板の処理方法。

【0022】

適用例8では、噴射部の基板に対する相対位置を変化させることで、到達領域の基板に対する位置を変化させることができる。

【0023】

[適用例9]上記の基板の処理方法であって、前記噴射部の前記基板に対する姿勢を変化させることで、前記到達領域の前記基板に対する前記位置を変化させることを特徴とする基板の処理方法。

【0024】

適用例9では、噴射部の基板に対する姿勢を変化させることで、到達領域の基板に対する位置を変化させることができる。

【0025】

[適用例10]上記の基板の処理方法であって、前記基板には、導電性を有する導電膜が設けられており、前記液体が前記導電膜のエッチング液であることを特徴とする基板の処理方法。

【0026】

適用例10では、到達領域の基板に対する位置を変化させた後に、基板に付着している液体を払うので、基板に残留しているエッチング液を排除しやすい。このため、新たにエッチング液を基板に向けて噴射するときに、基板に残留しているエッチング液に新たなエッチング液が重なることを避けやすい。この結果、エッチング液で基板にエッチング処理を施すときに、処理のムラを発生しにくくすることができる。

【0027】

[適用例11]上記の基板の処理方法であって、前記基板には、感光性を有する樹脂膜が設けられており、前記液体が前記樹脂膜の現像液であることを特徴とする基板の処理方法。

【0028】

適用例11では、到達領域の基板に対する位置を変化させた後に、基板に付着している液体を払うので、基板に残留している現像液を排除しやすい。このため、新たに現像液を基板に向けて噴射するときに、基板に残留している現像液に新たな現像液が重なることを避けやすい。この結果、現像液で基板に現像処理を施すときに、処理のムラを発生しにくくすることができる。

【0029】

[適用例12]基板が載置される載置部と、前記載置部に向けて液体を噴射する噴射部と、前記噴射部から噴射された前記液体が、前記載置部に載置される前記基板の前記噴射部側の面によって空間的に規定される被噴射面に到達する領域である到達領域の前記載置部に対する位置を変化させる変位装置と、前記到達領域を追尾して前記基板に付着している前記液体を払う払装置と、を有することを特徴とする基板の処理装置。

【0030】

適用例12の基板の処理装置は、基板が載置される載置部と、載置部に向けて液体を噴射する噴射部と、変位装置と、払装置とを有している。変位装置は、到達領域の載置部に対する位置を変化させる。到達領域は、噴射部から噴射された液体が被噴射面に到達する領域である。被噴射面は、載置部に載置される基板の噴射部側の面によって空間的に規定される面である。払装置は、基板に付着している液体を払う。

そして、この処理装置では、払装置が到達領域を追尾するので、到達領域の載置部に対する位置が変化したときに基板に残留している液体が排除されやすい。このため、新たに液体を基板に向けて噴射するときに、基板に残留している液体に新たな液体が重なることを避けやすい。この結果、液体で基板に処理を施すときに、処理のムラを発生しにくくすることができる。

【0031】

[適用例13]上記の基板の処理装置であって、前記変位装置が前記到達領域の前記載置部に対する前記位置を変化させる方向を第1方向として、前記基板を前記第1方向とは交差する第2方向に搬送する搬送装置を有し、前記変位装置は、前記到達領域を前記載置部に対して往復させることを特徴とする基板の処理装置。

【0032】

適用例13の基板の処理装置は、基板を第1方向とは交差する第2方向に搬送する搬送装置を有している。そして、この処理装置では、変位装置は、到達領域を載置部に対して往復させるので、効率よく基板を処理することができる。

【0033】

[適用例14]上記の基板の処理装置であって、1つの前記噴射部に対して少なくとも2つの前記払装置を有しており、前記2つの払装置は、前記到達領域を前記第1方向に挟んだ状態で設けられていることを特徴とする基板の処理装置。

【0034】

適用例14の基板の処理装置は、1つの噴射部に対して少なくとも2つの払装置を有している。これらの2つの払装置は、到達領域を第1方向に挟んだ状態で設けられている。このため、到達領域を載置部に対して往復させるときの往路及び復路のそれぞれに各払装置を対応させることができる。

【0035】

[適用例15]上記の基板の処理装置であって、前記払装置は、前記基板に気体を吹き付けて前記液体を払うことを特徴とする基板の処理装置。

【0036】

適用例15では、払装置が基板に気体を吹き付けて液体を払うので、基板に損傷を与えることを避けやすくすることができる。

【0037】

[適用例16]上記の基板の処理装置であって、前記気体が空気であることを特徴とする基板の処理装置。

【0038】

適用例16では、気体が空気であるので、簡易に液体を払うことができる。

【0039】

[適用例17]上記の基板の処理装置であって、前記変位装置は、前記噴射部の前記載置部に対する相対位置を変化させることを特徴とする基板の処理装置。

【0040】

適用例17では、変位装置が噴射部の基板に対する相対位置を変化させるので、到達領域の基板に対する位置を変化させることができる。

【0041】

[適用例18]上記の基板の処理装置であって、前記変位装置は、前記噴射部の前記基板に対する姿勢を変化させることを特徴とする基板の処理装置。

【0042】

適用例18では、変位装置が噴射部の基板に対する姿勢を変化させるので、到達領域の基板に対する位置を変化させることができる。

【0043】

[適用例19]上記の基板の処理装置であって、前記基板には、導電性を有する導電膜が設けられており、前記液体が前記導電膜のエッチング液であることを特徴とする基板の処理装置。

【0044】

適用例19では、基板に付着しているエッチング液を払う払装置が到達領域を追尾するので、到達領域の載置部に対する位置が変化したときに基板に残留しているエッチング液が排除されやすい。このため、新たにエッチング液を基板に向けて噴射するときに、基板に残留しているエッチング液に新たなエッチング液が重なることを避けやすい。この結果、エッチング液で基板にエッチング処理を施すときに、処理のムラを発生しにくくすることができる。

【0045】

[適用例20]上記の基板の処理装置であって、前記基板には、感光性を有する樹脂膜が設けられており、前記液体が前記樹脂膜の現像液であることを特徴とする基板の処理装置。

【0046】

適用例20では、基板に付着している現像液を払う払装置が到達領域を追尾するので、到達領域の載置部に対する位置が変化したときに基板に残留している現像液が排除されやすい。このため、新たに現像液を基板に向けて噴射するときに、基板に残留している現像液に新たな現像液が重なることを避けやすい。この結果、現像液で基板に現像処理を施すときに、処理のムラを発生しにくくすることができる。

【発明を実施するための最良の形態】

【0047】

電気配線が形成された配線基板を例に、実施形態について説明する。

本実施形態での配線基板1は、主要構成を示す平面図である図1に示すように、帯状の基板3を有している。基板3には、複数の回路部5が設けられている。

この配線基板1は、ICチップが実装される所謂TAB(Tape Automated Bonding)テープである。

【0048】

複数の回路部5は、図中のX方向に1列に並んでいる。なお、図中のY方向は、平面視でX方向とは直交する方向を示している。

基板3は、可撓性を有している。この基板3には、Y方向の幅の両側縁側に、複数のスプロケット孔7が設けられている。複数のスプロケット孔7は、X方向に沿って等間隔で設けられている。なお、基板3の材料としては、例えばポリイミドなどの樹脂が採用され得る。

【0049】

各回路部5は、1つの回路部5を拡大した平面図である図2に示すように、複数の配線11と、複数の配線13と、ソルダレジスト15と、2つのアライメントマーク17と、を有している。

複数の配線11は、それぞれX方向に延びている。複数の配線11は、互いに間隔をあけた状態で、Y方向に並んでいる。

複数の配線13は、複数の配線11とは間隔を隔ててX方向に隣り合っている。複数の配線13は、それぞれ屈曲しながらX方向に延びている。複数の配線13は、互いに間隔をあけた状態で、Y方向に並んでいる。

【0050】

ソルダレジスト15は、複数の配線11及び複数の配線13に重なっている。このソルダレジスト15には、開口部15aが設けられている。複数の配線11及び複数の配線13は、それぞれ、開口部15aの内側からソルダレジスト15の外側に及んでいる。

【0051】

基板3は、図2中のA−A線における断面図である図3(a)に示すように、第1面21aと、第2面21bとを有している。

複数の配線11及び複数の配線13は、それぞれ、基板3の第1面21aに設けられている。

【0052】

図3(b)は、回路部5にICチップ23が実装される例を示す断面図である。

ICチップ23は、図3(b)に示すように、ソルダレジスト15の開口部15a(図3(a))内の複数の配線11及び複数の配線13にフェイスダウンで実装される。ICチップ23と、複数の配線11及び複数の配線13のそれぞれとは、バンプ25を介して電気的に接続される。

基板3とICチップ23との間には、アンダーフィル材27が充填されており、ICチップ23の保持力の強化が図られている。

上記の構成を有する回路部5は、ICチップ23が実装された状態で、所謂TCP(Tape Carrier Package)を構成する。

【0053】

ここで、上記の配線基板1の製造方法について説明する。

配線基板1の製造方法では、まず、図4(a)に示すように、基板3の第1面21aに張りつけられている銅箔31に、ネガ型の感光性を有する樹脂でレジスト膜33を形成する。このとき、銅箔31は、レジスト膜33によって覆われる。

次いで、フォトマスク35を用いて、レジスト膜33を紫外光37で露光する。ここで、フォトマスク35には、平面視で複数の配線11及び複数の配線13(図2)のそれぞれに重なる領域に開口部35aが設けられている。このため、レジスト膜33には、開口部35aを介して紫外光37が照射される。

【0054】

次いで、レジスト膜33に現像液で現像処理を施す。これにより、レジスト膜33のうちで未露光の部分が除去され、図4(b)に示すように、レジストパターン33aが形成される。このとき、レジストパターン33aは、平面視で複数の配線11及び複数の配線13(図2)、並びに2つのアライメントマーク17のそれぞれに重なる領域に形成される。なお、レジスト膜33を構成する樹脂は、ネガ型に限定されず、ポジ型も採用され得る。ポジ型の場合には、平面視で複数の配線11及び複数の配線13(図2)のそれぞれに重なる領域を遮光するフォトマスクを用いて露光すればよい。

【0055】

次いで、銅箔31にエッチング液でエッチング処理を施す。これにより、銅箔31のうちでレジストパターン33aに重なっていない部分が除去され、図4(c)に示すように、複数の配線11及び複数の配線13のそれぞれが形成される。なお、このとき、図2に示す2つのアライメントマーク17も形成される。つまり、2つのアライメントマーク17は、銅箔31から形成される。

【0056】

次いで、複数の配線11及び複数の配線13に重なる領域に、図4(d)に示すように、ネガ型の感光性を有する樹脂でソルダレジスト膜39を形成する。このとき、複数の配線11及び複数の配線13は、ソルダレジスト膜39で覆われていても、一部がソルダレジスト膜39から露呈していてもよい。ソルダレジスト膜39は、少なくともソルダレジスト15を形成すべき領域を覆っていればよい。

【0057】

次いで、フォトマスクを介してソルダレジスト膜39を露光してから、ソルダレジスト膜39に現像液で現像処理を施す。これにより、ソルダレジスト膜39のうちで未露光の部分が除去され、図2に示すソルダレジスト15が形成される。

上記の方法をリールトゥリールで実施することにより、図1に示す配線基板1が製造され得る。

【0058】

ここで、基板3に設けられた銅箔31のエッチング処理や、基板3に設けられたレジスト膜33やソルダレジスト膜39の現像処理に適用され得る処理装置について説明する。

処理装置10は、主要構成を示す平面図である図5(a)及び正面図である図5(b)に示すように、ヘッド部51と、変位装置53と、搬送装置55と、載置部57と、制御回路59とを有している。

【0059】

ヘッド部51には、供給管61が接続されている。供給管61の他端側は、現像液やエッチング液などの処理液が収容された図示しないタンクに接続されている。ヘッド部51には、供給管61を介して処理液が供給される。

また、このヘッド部51には、供給管61を介して供給された処理液63を噴射するノズル65が設けられている。

【0060】

変位装置53は、変位モータ67と、ガイドレール部69とを有している。ガイドレール部69は、基板3をY方向にまたいだ状態で、図示しない支持柱に架設されている。ガイドレール部69は、Y方向に沿って設けられている。このガイドレール部69には、ヘッド部51が吊り下げられた状態で連結されている。ヘッド部51は、ガイドレール部69によってY方向に往復移動可能に構成されている。

【0061】

ガイドレール部69のY方向における長さは、ヘッド部51がY方向に基板3をまたぐ距離にわたって往復移動できる長さに設定されている。なお、ヘッド部51は、図5(a)中の待機位置52aと、基板3を挟んで待機位置52aに対峙する転回位置52bとの間を往復移動することができる。

変位モータ67は、ヘッド部51を移動させるための動力を発生する。変位モータ67からの動力は、図示しない動力伝達機構を介してヘッド部51に伝達される。これにより、ヘッド部51は、ガイドレール部69に吊り下げられた状態で、Y方向に沿って待機位置52aと転回位置52bとの間を往復移動し得る。

なお、動力伝達機構としては、ベルト伝動、歯車伝動などや、ラック及びピニオンの組み合わせ、並びにボールねじ及びボールナットの組み合わせや、これらを組み合わせた機構などの種々の伝達機構が採用され得る。

【0062】

搬送装置55は、基板3を、図中に示す搬送方向に搬送する。搬送装置55は、ヘッド部51よりも搬送方向で上流側に設けられている。この搬送装置55は、斜視図である図6に示すように、一対のスプロケット71と、回転軸73と、一対の軸受け75と、搬送モータ77とを有している。

一対のスプロケット71は、それぞれ、外周部に複数の歯71aを有している。これらの一対のスプロケット71は、互いにY方向に間隔をあけた状態で、回転軸73を介して互いに連結されている。

一対の軸受け75は、一対のスプロケット71をY方向に挟んだ位置に設けられており、回転軸73を回転可能に支持している。

【0063】

搬送モータ77は、回転軸73を回転駆動するための動力を発生する。搬送モータ77からの動力は、図示しない動力伝達機構を介して回転軸73に伝達される。

なお、搬送モータ77としては、例えば、サーボモータなどが採用され得る。また、動力伝達機構としては、ベルト伝動、歯車伝動などや、これらを組み合わせた機構などの種々の伝達機構が採用され得る。

基板3は、スプロケット孔7に一対のスプロケット71の歯71aが噛み合った状態で一対のスプロケット71を、図5(b)で見て時計方向に回転駆動することによって搬送される。

【0064】

載置部57は、図5(a)及び図5(b)に示すように、変位装置53に対向する位置に設けられている。この載置部57は、搬送装置55よりも搬送方向で下流側に設けられており、複数の載置ローラ79を有している。

複数の載置ローラ79は、図5(a)に示すように、それぞれ、Y方向に延びており、Y方向に基板3をまたぐ長さを有している。これらの複数の載置ローラ79は、X方向に相互に間隔をあけた状態で、X方向に並んでいる。

基板3は、載置部57の複数の載置ローラ79に載置された状態で、搬送装置55によって搬送される。

【0065】

ここで、基板3には、ヘッド部51を図5(a)中のB視方向に見た図である図7に示すように、ノズル65から噴射された処理液63によって到達領域81が規定され得る。

到達領域81は、ノズル65から噴射された処理液63が基板3に到達する領域として、基板3の第1面21aに規定され得る。また、この到達領域81は、載置部57に載置された基板3の第1面21aによって空間的に規定される面である被噴射面82に処理液63が到達する領域であるとも定義され得る。

【0066】

また、処理装置10では、ヘッド部51にエアノズル83aと、エアノズル83bとが設けられている。エアノズル83a及び83bは、それぞれ、基板3の第1面21aに向けて空気85を噴射する。

エアノズル83a及び83bは、処理液63の到達領域81をY方向に挟んで対峙する位置に設けられている。

【0067】

また、処理装置10は、主要構成を示すブロック図である図8に示すように、処理液バルブ87と、エアバルブ88aと、エアバルブ88bとを有している。

処理液バルブ87は、供給管61とノズル65との間に設けられており、供給管61とノズル65との間の処理液63の供給路を開閉する。

エアバルブ88aは、空気85の供給管89とエアノズル83aとの間に設けられており、供給管89とエアノズル83aとの間の空気85の供給路を開閉する。エアバルブ88bは、空気85の供給管89とエアノズル83bとの間に設けられており、供給管89とエアノズル83bとの間の空気85の供給路を開閉する。なお、供給管89には、圧縮された空気が供給される。

【0068】

制御回路59は、制御部91と、バルブドライバ93と、モータドライバ95とを有している。

制御部91は、例えば、マイクロコンピュータで構成され、各種処理を実行するCPU(Central Processing Unit)97と、メモリ部99とを有している。

メモリ部99は、RAM(Random Access Memory)や、ROM(Read-Only Memory)などを含んでいる。

【0069】

RAMは、ホストコンピュータ101からの情報を格納したり、CPU97によって実行される処理等のアプリケーションプログラムを一時的に展開したり、各種データを一時的に格納したりする。ROMは、不揮発性半導体メモリで構成され、CPU97が実行する制御プログラム等が格納されている。

バルブドライバ93は、処理液バルブ87、エアバルブ88a及びエアバルブ88bのそれぞれにおける開閉動作を個別に制御する。モータドライバ95は、変位モータ67及び搬送モータ77のそれぞれの駆動を個別に制御する。

【0070】

処理装置10は、制御部91がホストコンピュータ101から処理開始の指令を受けると、基板3の処理を開始する。

基板3の処理では、CPU97は、まず、モータドライバ95に搬送開始指令を出力する。このとき、モータドライバ95は、搬送開始指令に基づいて、搬送モータ77の駆動を開始させる。これにより、基板3の搬送が開始される。

【0071】

次いで、CPU97は、バルブドライバ93にノズル65から処理液63を噴射させるための噴射指令を出力する。このとき、バルブドライバ93は、噴射指令に基づいて、処理液バルブ87を開状態に制御する。これにより、ノズル65からの処理液63の噴射が開始される。

なお、基板3の処理が開始される前において、ヘッド部51は、図5(a)に示す待機位置52aに停止している。このため、処理液63の噴射が開始されるときには、処理液63は、平面視で基板3の外側に向かって噴射される。

【0072】

次いで、CPU97は、モータドライバ95に変位開始指令を出力する。このとき、モータドライバ95は、変位開始指令に基づいて、変位モータ67の駆動を開始させる。これにより、ヘッド部51は、図5(a)に示す待機位置52aを起点として、待機位置52aから転回位置52bへ向かって移動を開始する。

なお、処理装置10では、待機位置52aと転回位置52bとの間のヘッド部51の往復移動において、待機位置52aから転回位置52bへ向かう移動が往路であり、転回位置52bから待機位置52aへ向かう移動が復路である。

【0073】

次いで、CPU97は、バルブドライバ93にエアノズル83aから空気85を噴射させる噴射指令を出力する。このとき、バルブドライバ93は、この噴射指令に基づいて、エアバルブ88aを開状態に制御する。これにより、エアノズル83aからの空気85の噴射が開始される。なお、このとき、エアバルブ88bは、閉状態に維持されている。

【0074】

このとき、ヘッド部51が待機位置52aから転回位置52bへ向かってすなわち往路を移動すると、図7に示す到達領域81の基板3に対する位置が基板3の平面方向に変化していく。そして、このとき、エアノズル83aから空気85が噴射されているので、基板3は、図9(a)に示すように、到達領域81が基板3の第1面21aに描く軌跡の上流側すなわち到達領域81の待機位置52a側に、空気85が吹き付けられる。

処理装置10では、エアノズル83a及び83bがヘッド部51に設けれているので、基板3に吹き付けられる空気85は、到達領域81を待機位置52a側から転回位置52b側へ向かって追尾する。このため、処理液63が基板3に残留した残留液63aは、図9(b)に示すように、基板3に吹き付けられる空気85によって基板3の転回位置52b側に払われる。

【0075】

ヘッド部51が転回位置52bに到達すると、図8に示すCPU97は、バルブドライバ93にエアノズル83aから空気85の噴射を停止させる噴射停止指令を出力する。このとき、バルブドライバ93は、噴射停止指令に基づいて、エアバルブ88aを閉状態に制御する。これにより、エアノズル83aから空気85の噴射が停止される。

次いで、CPU97は、バルブドライバ93にエアノズル83bから空気85を噴射させる噴射指令を出力する。このとき、バルブドライバ93は、この噴射指令に基づいて、エアバルブ88bを開状態に制御する。これにより、エアノズル83bからの空気85の噴射が開始される。

【0076】

次いで、CPU97は、モータドライバ95にヘッド転回指令を出力する。このとき、モータドライバ95は、ヘッド転回指令に基づいて、変位モータ67の駆動方向を転回させる。これにより、ヘッド部51は、図5(a)に示す転回位置52bを起点として、転回位置52bから待機位置52aへ向かって復路の移動を開始する。

【0077】

このとき、ヘッド部51が復路を移動すると、到達領域81の基板3に対する位置が、転回位置52b側から待機位置52a側へ向かって基板3の平面方向に変化していく。そして、このとき、エアノズル83bから空気85が噴射されているので、基板3は、図10(a)に示すように、到達領域81が基板3の第1面21aに描く軌跡の上流側すなわち到達領域81の転回位置52b側に、空気85が吹き付けられる。

処理装置10では、エアノズル83a及び83bがヘッド部51に設けれているので、基板3に吹き付けられる空気85は、到達領域81を追尾する。このため、処理液63が基板3に残留した残留液63aは、図10(b)に示すように、基板3に吹き付けられる空気85によって基板3の待機位置52a側に払われる。

【0078】

ヘッド部51が待機位置52aに到達すると、図8に示すCPU97は、バルブドライバ93にエアノズル83bから空気85の噴射を停止させる噴射停止指令を出力する。このとき、バルブドライバ93は、噴射停止指令に基づいて、エアバルブ88bを閉状態に制御する。これにより、エアノズル83bから空気85の噴射が停止される。

【0079】

これにより、ヘッド部51の1往復分の処理が終了する。このとき、基板3に処理液63で処理すべき領域が残っている場合には、ヘッド部51の往路の移動を開始させて処理を継続する。

他方で、基板3の処理が終了している場合には、CPU97は、バルブドライバ93にノズル65からの噴射を停止させる噴射停止指令を出力する。このとき、バルブドライバ93は、噴射停止指令に基づいて、処理液バルブ87を閉状態に制御する。これにより、ノズル65から処理液63の噴射が停止される。

【0080】

処理装置10において、銅箔31が導電膜に対応し、レジスト膜33が樹脂膜に対応し、処理液63がエッチング液や現像液としての液体に対応し、ノズル65が噴射部に対応し、エアノズル83a及び83b並びにエアバルブ88a及び88bが払装置に対応し、Y方向が第1方向に対応し、X方向が第2方向に対応している。

【0081】

処理装置10や基板3の処理では、ノズル65から処理液63を基板3に向けて噴射するので、基板3を処理液63で処理することができる。例えば、処理液63をエッチング液とすれば、銅箔31にエッチング処理を施すことができる。また、例えば、処理液63を現像液とすれば、レジスト膜33やソルダレジスト膜39に現像処理を施すことができる。

【0082】

また、処理装置10や基板3の処理では、基板3をY方向にまたぐ距離にわたってヘッド部51の位置を変化させるので、基板3をY方向にまたぐ距離にわたって到達領域81の位置を変化させることができる。これにより、基板3をY方向にまたぐ距離にわたって処理液63を基板3に噴きかけることができる。このため、基板3を処理液63で、この基板3をY方向にまたぐ距離にわたって処理することができる。

【0083】

また、処理装置10や基板3の処理では、基板3をY方向とは交差する搬送方向に搬送しつつ、ヘッド部51をY方向に往復移動させることができるので、ヘッド部51の往路及び復路の双方で基板3に処理液63を噴きかけることができる。このため、ヘッド部51の往路及び復路の双方で基板3に処理を施すことができる。これにより、基板3を効率よく処理することができる。

【0084】

また、処理装置10では、空気85を噴射するエアノズル83a及び83bがヘッド部51に設けられている。エアノズル83a及び83bは、Y方向に到達領域81を挟んで対峙している。このため、基板3の処理では、例えば、ヘッド部51の往路にエアノズル83aを対応させることができ、ヘッド部51の復路にエアノズル83bを対応させることができる。

【0085】

また、エアノズル83a及び83bがY方向に到達領域81を挟んで対峙しているので、基板3の処理では、エアノズル83aやエアノズル83bに到達領域81を追尾させやすい。これにより、基板3に処理液63を噴きかけた状態で到達領域81の基板3に対する位置が変化してから、この到達領域81が過ぎた位置に空気85を吹き付けることができる。このため、到達領域81の軌跡に残留している残留液63aを排除しやすい。従って、例えばヘッド部51の復路で、基板3に処理液63を噴きかける際に、処理液63が残留液63aに重なることを避けやすい。このため、残留液63aに新たな処理液63が重なることによって発生する処理のムラを低く抑えることができる。この結果、現像処理やエッチング処理におけるパターニングの精度を向上させやすくすることができる。

【0086】

また、処理装置10では、空気85を噴射するエアノズル83a及び83bがヘッド部51に設けられている。このため、基板3の処理では、到達領域81の基板3に対する位置を変化させながら、基板3に気体を吹き付けることができる。これにより、基板3の処理にかかる時間を短縮しやすくすることができる。

【0087】

また、処理装置10や基板3の処理では、空気85を基板3に吹き付けることで残留液63aを払うので、基板3、配線11、配線13、ソルダレジスト15、アライメントマーク17などや、レジスト膜33、レジストパターン33a、ソルダレジスト膜39などが損傷することを避けやすくすることができる。

【0088】

なお、処理装置10では、変位装置53がヘッド部51をY方向に基板3をまたぐ距離にわたって移動させる場合を例に説明したが、変位装置53の構成はこれに限定されない。例えば、変位装置53は、ヘッド部51の基板3に対する姿勢を変化させる構成も採用され得る。

【0089】

この場合、変位装置53aは、平面図である図11(a)、及び正面図である図11(b)に示すように、変位モータ67と、ヘッド部51を支持する支持部111とを有する構成が採用され得る。

支持部111は、図11(b)に示す回転軸113を中心に回動可能に構成されている。変位モータ67は、ヘッド部51を回動させるための動力を発生する。

【0090】

変位装置53aを有する処理装置100では、変位モータ67からの動力は、図示しない動力伝達機構を介して支持部111に伝達される。これにより、ヘッド部51は、支持部111に支持された状態で回転軸113を中心に回動され得る。

なお、動力伝達機構としては、ベルト伝動、歯車伝動などや、ラック及びピニオンの組み合わせや、これらを組み合わせた機構などの種々の伝達機構が採用され得る。

【0091】

ヘッド部51の回動範囲は、被噴射面82(図7)における到達領域81の位置が待機位置115aから基板3をまたいで転回位置115bに至る範囲に設定され得る。

そして、変位装置53aは、到達領域81が待機位置115aと転回位置115bとの間を往復移動可能に構成されている。つまり、変位装置53aは、ヘッド部51を図11(a)中のC視方向に見た図である図12(a)及び図12(b)に示すように、ヘッド部51の姿勢を振り子のように変化させる。

【0092】

待機位置115aと転回位置115bとの間の往復移動における往路では、図12(a)に示すように、到達領域81を待機位置115a側から転回位置115b側に向けて基板3の平面方向に変位させる。

このとき、エアノズル83aから空気85を噴射させることにより、図12(b)に示すように、残留液63aが基板3の転回位置115b側に払われる。

【0093】

復路においても同様に、到達領域81を転回位置115b側から待機位置115a側に向けて基板3の平面方向に変位させつつ、エアノズル83bから空気85を噴射させることにより、残留液63aが基板3の待機位置115a側に払われる。

このように、変位装置53aを有する処理装置100でも、変位装置53を有する処理装置10と同様の効果が得られる。

【0094】

処理装置10や処理装置100では、基板3をリールトゥリールで処理する場合を例に、到達領域81をY方向に往復移動させるようにしたが、処理装置10や処理装置100の構成はこれに限定されない。個別に分割された複数の基板3を枚葉処理する場合には、各基板3を変位させるようにしてもよい。

さらに、この場合、ヘッド部51の位置やヘッド部51の姿勢を変化させつつ、各基板3をも変位させるようにしてもよい。これにより、到達領域81の各基板3に対する位置の変化にかかる時間を一層短縮することができる。

【0095】

また、処理装置10や処理装置100における基板3の処理では、到達領域81が基板3の第1面21aに描く軌跡の上流側に空気85を吹き付けるようにしたが、空気85を吹き付ける側は軌跡の上流側に限定されない。この軌跡の下流側にも空気85を吹き付けるようにしてもよい。これにより、残留液63aが、図13に示すように、盛り上がることを避けやすくすることができる。残留液63aは、軌跡の下流側に吹き付けられた空気85によって、軌跡の下流側に薄く広がりやすい。

【0096】

このため、ノズル65から噴射された処理液63が軌跡の下流側の残留液63aに重なることを避けやすくすることができる。これにより、残留液63aに新たな処理液63が重なることによって発生する処理のムラを一層低く抑えることができる。この結果、現像処理やエッチング処理におけるパターニングの精度を一層向上させやすくすることができる。

なお、この場合、軌跡の下流側で基板3に向けて噴射する空気85の圧力を、軌跡の上流側で基板3に向けて噴射する空気85の圧力よりも低くすることが、残留液63aが軌跡の上流側に逆流することを避けやすくすることができる観点から好ましい。

【0097】

また、処理装置10や処理装置100では、空気85を基板3に吹き付けることによって残留液63aを払うようにしたが、吹き付ける気体は空気85に限定されない。基板3に吹き付ける気体としては、例えば窒素やアルゴンなどの不活性ガスも採用され得る。これにより、基板3に設けられる配線11や配線13などの酸化を軽減することができる。

【0098】

また、処理装置10や処理装置100では、2つのエアノズル83a及び83bをヘッド部51に設けた構成を例に説明したが、処理装置10や処理装置100の構成はこれに限定されない。処理装置10や処理装置100の構成としては、エアノズル83a及び83bのいずれか1つだけをヘッド部51とは個別に設けた構成も採用され得る。

この場合、エアノズル83a及び83bのいずれか1つをヘッド部51とは個別に、待機位置52a又は115aと、転回位置52b又は115bとの間を往復移動させる装置が付加された構成が採用され得る。これにより、2つのエアノズル83a及び83bのうちの他方を省略することができる。

また、エアノズル83a及び83bのいずれか1つと、到達領域81とを個別に往復移動させることができるので、到達領域81が基板3をY方向に横切ってから、残留液63aを払うことができる。

【0099】

また、本実施形態では、複数の回路部5がX方向に1列に並んだ配線基板1を例に説明したが、配線基板1の構成はこれに限定されず、複数の回路部5がY方向にも並んだ構成も採用され得る。

また、基板3のY方向における幅寸法は、到達領域81よりも広い場合に限定されず、到達領域81よりも狭い幅寸法も採用され得る。この場合、到達領域81は、基板3をY方向にまたぐことができる領域として規定され得る。

【図面の簡単な説明】

【0100】

【図1】実施形態における配線基板の主要構成を示す平面図。

【図2】実施形態における配線基板の1つの回路部を拡大した平面図。

【図3】図2中のA−A線における断面図。

【図4】実施形態における配線基板の製造方法を説明する図。

【図5】実施形態における処理装置の主要構成を示す外観図。

【図6】実施形態における処理装置の搬送装置を示す斜視図。

【図7】ヘッド部を図5(a)中のB視方向に見た図。

【図8】実施形態における処理装置の主要構成を示すブロック図。

【図9】実施形態における処理装置での基板の処理を説明する図。

【図10】実施形態における処理装置での基板の処理を説明する図。

【図11】実施形態における処理装置の他の例における主要構成を示す外観図。

【図12】ヘッド部を図11(a)中のC視方向に見た図。

【図13】実施形態における処理装置での基板の処理の他の例を説明する図。

【符号の説明】

【0101】

1…配線基板、3…基板、5…回路部、10,100…処理装置、11…配線、13…配線、15…ソルダレジスト、21a…第1面、21b…第2面、31…銅箔、33…レジスト膜、33a…レジストパターン、39…ソルダレジスト膜、51…ヘッド部、52a,115a…待機位置、52b,115b…転回位置、53,53a…変位装置、55…搬送装置、57…載置部、59…制御回路、63…処理液、63a…残留液、65…ノズル、79…載置ローラ、81…到達領域、82…被噴射面、83a,83b…エアノズル、85…空気、87…処理液バルブ、88a,88b…エアバルブ。

【特許請求の範囲】

【請求項1】

液体を噴射する噴射部から前記液体を基板に向けて噴射させつつ、前記噴射部から噴射された前記液体が前記基板に到達する領域である到達領域の前記基板に対する位置を前記基板の平面方向に変化させた後に、前記基板に付着している前記液体を払うことを特徴とする基板の処理方法。

【請求項2】

前記到達領域の前記基板に対する前記位置を、前記到達領域によって前記基板に描かれる軌跡が前記基板をまたぐ距離にわたって変化させることを特徴とする請求項1に記載の基板の処理方法。

【請求項3】

前記到達領域の前記基板に対する前記位置を変化させる方向を第1方向として、前記基板を前記第1方向とは交差する第2方向に搬送しつつ、前記到達領域を前記基板に対して往復させることを特徴とする請求項1又は2に記載の基板の処理方法。

【請求項4】

前記基板に気体を吹き付けて、前記液体を払うことを特徴とする請求項1乃至3のいずれか一項に記載の基板の処理方法。

【請求項5】

前記到達領域の前記基板に対する前記位置を変化させながら、前記到達領域が前記基板に描く軌跡の上流側で前記基板に前記気体を吹き付けることを特徴とする請求項4に記載の基板の処理方法。

【請求項6】

前記到達領域が前記基板に描く前記軌跡の下流側においても前記基板に気体を吹き付けることを特徴とする請求項5に記載の基板の処理方法。

【請求項7】

前記気体が空気であることを特徴とする請求項5又は6に記載の基板の処理方法。

【請求項8】

前記噴射部の前記基板に対する相対位置を変化させることで、前記到達領域の前記基板に対する前記位置を変化させることを特徴とする請求項1乃至7のいずれか一項に記載の基板の処理方法。

【請求項9】

前記噴射部の前記基板に対する姿勢を変化させることで、前記到達領域の前記基板に対する前記位置を変化させることを特徴とする請求項1乃至7のいずれか一項に記載の基板の処理方法。

【請求項10】

前記基板には、導電性を有する導電膜が設けられており、

前記液体が前記導電膜のエッチング液であることを特徴とする請求項1乃至9のいずれか一項に記載の基板の処理方法。

【請求項11】

前記基板には、感光性を有する樹脂膜が設けられており、

前記液体が前記樹脂膜の現像液であることを特徴とする請求項1乃至9のいずれか一項に記載の基板の処理方法。

【請求項12】

基板が載置される載置部と、

前記載置部に向けて液体を噴射する噴射部と、

前記噴射部から噴射された前記液体が、前記載置部に載置される前記基板の前記噴射部側の面によって空間的に規定される被噴射面に到達する領域である到達領域の前記載置部に対する位置を変化させる変位装置と、

前記到達領域を追尾して前記基板に付着している前記液体を払う払装置と、を有することを特徴とする基板の処理装置。

【請求項13】

前記変位装置が前記到達領域の前記載置部に対する前記位置を変化させる方向を第1方向として、前記基板を前記第1方向とは交差する第2方向に搬送する搬送装置を有し、

前記変位装置は、前記到達領域を前記載置部に対して往復させることを特徴とする請求項12に記載の基板の処理装置。

【請求項14】

1つの前記噴射部に対して少なくとも2つの前記払装置を有しており、

前記2つの払装置は、前記到達領域を前記第1方向に挟んだ状態で設けられていることを特徴とする請求項13に記載の基板の処理装置。

【請求項15】

前記払装置は、前記基板に気体を吹き付けて前記液体を払うことを特徴とする請求項12乃至14のいずれか一項に記載の基板の処理装置。

【請求項16】

前記気体が空気であることを特徴とする請求項15に記載の基板の処理装置。

【請求項17】

前記変位装置は、前記噴射部の前記載置部に対する相対位置を変化させることを特徴とする請求項12乃至16のいずれか一項に記載の基板の処理装置。

【請求項18】

前記変位装置は、前記噴射部の前記基板に対する姿勢を変化させることを特徴とする請求項12乃至16のいずれか一項に記載の基板の処理装置。

【請求項19】

前記基板には、導電性を有する導電膜が設けられており、

前記液体が前記導電膜のエッチング液であることを特徴とする請求項12乃至18のいずれか一項に記載の基板の処理装置。

【請求項20】

前記基板には、感光性を有する樹脂膜が設けられており、

前記液体が前記樹脂膜の現像液であることを特徴とする請求項12乃至18のいずれか一項に記載の基板の処理装置。

【請求項1】

液体を噴射する噴射部から前記液体を基板に向けて噴射させつつ、前記噴射部から噴射された前記液体が前記基板に到達する領域である到達領域の前記基板に対する位置を前記基板の平面方向に変化させた後に、前記基板に付着している前記液体を払うことを特徴とする基板の処理方法。

【請求項2】

前記到達領域の前記基板に対する前記位置を、前記到達領域によって前記基板に描かれる軌跡が前記基板をまたぐ距離にわたって変化させることを特徴とする請求項1に記載の基板の処理方法。

【請求項3】

前記到達領域の前記基板に対する前記位置を変化させる方向を第1方向として、前記基板を前記第1方向とは交差する第2方向に搬送しつつ、前記到達領域を前記基板に対して往復させることを特徴とする請求項1又は2に記載の基板の処理方法。

【請求項4】

前記基板に気体を吹き付けて、前記液体を払うことを特徴とする請求項1乃至3のいずれか一項に記載の基板の処理方法。

【請求項5】

前記到達領域の前記基板に対する前記位置を変化させながら、前記到達領域が前記基板に描く軌跡の上流側で前記基板に前記気体を吹き付けることを特徴とする請求項4に記載の基板の処理方法。

【請求項6】

前記到達領域が前記基板に描く前記軌跡の下流側においても前記基板に気体を吹き付けることを特徴とする請求項5に記載の基板の処理方法。

【請求項7】

前記気体が空気であることを特徴とする請求項5又は6に記載の基板の処理方法。

【請求項8】

前記噴射部の前記基板に対する相対位置を変化させることで、前記到達領域の前記基板に対する前記位置を変化させることを特徴とする請求項1乃至7のいずれか一項に記載の基板の処理方法。

【請求項9】

前記噴射部の前記基板に対する姿勢を変化させることで、前記到達領域の前記基板に対する前記位置を変化させることを特徴とする請求項1乃至7のいずれか一項に記載の基板の処理方法。

【請求項10】

前記基板には、導電性を有する導電膜が設けられており、

前記液体が前記導電膜のエッチング液であることを特徴とする請求項1乃至9のいずれか一項に記載の基板の処理方法。

【請求項11】

前記基板には、感光性を有する樹脂膜が設けられており、

前記液体が前記樹脂膜の現像液であることを特徴とする請求項1乃至9のいずれか一項に記載の基板の処理方法。

【請求項12】

基板が載置される載置部と、

前記載置部に向けて液体を噴射する噴射部と、

前記噴射部から噴射された前記液体が、前記載置部に載置される前記基板の前記噴射部側の面によって空間的に規定される被噴射面に到達する領域である到達領域の前記載置部に対する位置を変化させる変位装置と、

前記到達領域を追尾して前記基板に付着している前記液体を払う払装置と、を有することを特徴とする基板の処理装置。

【請求項13】

前記変位装置が前記到達領域の前記載置部に対する前記位置を変化させる方向を第1方向として、前記基板を前記第1方向とは交差する第2方向に搬送する搬送装置を有し、

前記変位装置は、前記到達領域を前記載置部に対して往復させることを特徴とする請求項12に記載の基板の処理装置。

【請求項14】

1つの前記噴射部に対して少なくとも2つの前記払装置を有しており、

前記2つの払装置は、前記到達領域を前記第1方向に挟んだ状態で設けられていることを特徴とする請求項13に記載の基板の処理装置。

【請求項15】

前記払装置は、前記基板に気体を吹き付けて前記液体を払うことを特徴とする請求項12乃至14のいずれか一項に記載の基板の処理装置。

【請求項16】

前記気体が空気であることを特徴とする請求項15に記載の基板の処理装置。

【請求項17】

前記変位装置は、前記噴射部の前記載置部に対する相対位置を変化させることを特徴とする請求項12乃至16のいずれか一項に記載の基板の処理装置。

【請求項18】

前記変位装置は、前記噴射部の前記基板に対する姿勢を変化させることを特徴とする請求項12乃至16のいずれか一項に記載の基板の処理装置。

【請求項19】

前記基板には、導電性を有する導電膜が設けられており、

前記液体が前記導電膜のエッチング液であることを特徴とする請求項12乃至18のいずれか一項に記載の基板の処理装置。

【請求項20】

前記基板には、感光性を有する樹脂膜が設けられており、

前記液体が前記樹脂膜の現像液であることを特徴とする請求項12乃至18のいずれか一項に記載の基板の処理装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2009−195838(P2009−195838A)

【公開日】平成21年9月3日(2009.9.3)

【国際特許分類】

【出願番号】特願2008−41075(P2008−41075)

【出願日】平成20年2月22日(2008.2.22)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成21年9月3日(2009.9.3)

【国際特許分類】

【出願日】平成20年2月22日(2008.2.22)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]