基板の分断方法、ミラーデバイス体の製造方法、MEMS素子

【課題】MEMSミラーに損傷を与えずにMEMSミラーを基板から分離する方法を提供する。

【解決手段】ミラーデバイス体が支持部4bに支持された基板20の支持部4bにレーザー光74を集光して照射し、支持部4bに改質部75を形成する改質部形成工程と、支持部4bに力を加えて支持部4bを切断しミラーデバイス体2と基板20とを分離する分離工程と、を有し、支持部4bの断面形状は台形に形成され、改質部形成工程では台形の平行な2辺のうち長い方の辺の側からレーザー光74を照射する。

【解決手段】ミラーデバイス体が支持部4bに支持された基板20の支持部4bにレーザー光74を集光して照射し、支持部4bに改質部75を形成する改質部形成工程と、支持部4bに力を加えて支持部4bを切断しミラーデバイス体2と基板20とを分離する分離工程と、を有し、支持部4bの断面形状は台形に形成され、改質部形成工程では台形の平行な2辺のうち長い方の辺の側からレーザー光74を照射する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、基板の分断方法、ミラーデバイス体の製造方法、MEMS素子にかかわり、特にMEMS素子を支持する支持部を切断する方法に関するものである。

【背景技術】

【0002】

MEMS(Micro Electro Mechanical System)素子は圧力センサー、加速度センサー、ジャイロセンサー、MEMSミラー等の各種素子に応用されている。MEMSミラーはポリゴンミラーやガルバノミラーより高い周波数にて光走査が可能であり、レーザー光を用いたディスプレイやプリンター等に応用されている。

【0003】

MEMSミラーの製造方法が特許文献1に開示されている。それによると、シリコン基板に酸化膜を形成し、レジスト塗布、露光、エッチング等の処理を施して酸化膜をパターニングする。これにより酸化膜のマスクを形成する。そして、シリコン基板をエッチング液に浸漬してエッチングする。この工程を数回行うことにより反射ミラーを形成する。次に磁石を接着して光スキャナーを製造していた。

【0004】

シリコン基板にMEMS素子を複数形成した後、各素子を基板から分離する方法が広く用いられている。素子をシリコン基板から分離する方法が特許文献2に開示されている。それによると、予め、切断予定線に沿ってミシン目状の孔を形成しておく。切断するときには切断予定線に沿ってレーザー光を照射し改質領域を形成した後に力を加えて切断していた。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2005−107069号公報

【特許文献2】特開2006−27025号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

MEMSミラーは反射ミラーを支持部にて支持する構造である。そして、支持部を捻って反射ミラーの向きを変えるので、支持部の断面積を小さくして捻り易くしている。従って、反射ミラーに外力が加わるときには損傷を受けやすくなっている。MEMSミラーを製造するときには基板にMEMSミラーを形成した後で分離する。このとき、MEMSミラーのように損傷を受けやすいMEMS素子に損傷を与えずにMEMS素子を基板から分離する方法が望まれていた。

【課題を解決するための手段】

【0007】

本発明は、上述の課題の少なくとも一部を解決するためになされたものであり、以下の形態または適用例として実現することが可能である。

【0008】

[適用例1]

本適用例にかかる基板の分断方法であって、デバイス体が支持部に支持された基板の前記支持部にレーザー光を集光して照射し、前記支持部に改質部を形成する改質部形成工程と、前記支持部に力を加えて前記支持部を切断し前記デバイス体と前記基板とを分離する分離工程と、を有し、前記支持部の断面形状は台形に形成され、前記改質部形成工程では前記台形の平行な2辺のうち長い方の辺の側から前記レーザー光を照射することを特徴とする。

【0009】

この基板の分断方法よれば、基板にはデバイス体が形成されている。そして、基板とデバイス体とは支持部により連結されている。改質部形成工程では支持部にレーザー光を照射することにより支持部に改質部を形成する。改質部が形成されることにより支持部は割れやすくなる。分離工程では支持部に力を加えて支持部を切断する。これにより、デバイス体と基板とが分離される。

【0010】

支持部にレーザー光を照射するときレーザー光は集光される。これによりレーザー光は円錐状となる。支持部の断面形状が四角のときには四角の側面の近くにレーザー光を集光させると円錐状のレーザー光の一部が側面を照射する。このとき側面を照射するレーザー光は反射または屈折するので集光させたい場所に到達しなくなる。これにより、集光させたい場所のレーザー光のエネルギーが小さくなるので、改質部が品質良く形成されないことがある。

【0011】

一方、本適用例の支持部の断面形状は台形に形成されている。台形を構成する4辺のうち平行な2辺でない辺を斜辺とする。この斜辺は支持部の側面に相当する。台形の平行な2辺のうち長い方の辺の側からレーザー光を照射する。これにより、円錐状のレーザー光の外周の面と斜辺とがなす角度を小さくすることができる。従って、支持部の斜辺の近くに改質部を形成したいときにも台形の斜辺に接しないようにレーザー光を集光させて改質部を形成することができる。その結果、改質部を品質良く形成することができる為、基板とデバイス体とを品質良く分離することができる。

【0012】

[適用例2]

上記適用例にかかる基板の分断方法において、前記基板はシリコン単結晶基板であり、前記支持部の側面が結晶面となっていることを特徴とする。

【0013】

この基板の分断方法によれば、支持部の側面が結晶面となっている。従って、シリコン単結晶板をエッチング溶液に浸漬することにより支持部の側面が形成される。その結果、容易に断面形状が台形となる支持部を形成することができる。

【0014】

[適用例3]

上記適用例にかかる基板の分断方法において、前記デバイス体が前記支持部と接する面の面積を積算した支持部積算面積は、前記デバイス体が前記支持部と接していない面の面積を積算した非支持部積算面積より狭いことを特徴とする。

【0015】

この基板の分断方法によれば、支持部積算面積は非支持部積算面積より狭く形成されている。このとき、支持部積算面積が非支持部積算面積より広いときより支持部に改質部を形成する面積が少なくなる。その結果、生産性良く改質部を形成してデバイス体と基板とを分離することができる。

【0016】

[適用例4]

上記適用例にかかる基板の分断方法において、前記分離工程では前記デバイス体を保持しながら前記改質部に沿って剪断力を加えて前記支持部を切断し、前記基板と前記デバイス体とを相対移動させることを特徴とする。

【0017】

この基板の分断方法によれば、支持部に改質部が形成されているので、改質部に沿って剪断力を加えることにより支持部を切断することができる。そして、デバイス体を保持しながら支持部を切断する為、切断後はデバイス体を保持した状態となっている。従って、基板とデバイス体とを相対移動させる作業に続けて移行することができる。

【0018】

[適用例5]

上記適用例にかかる基板の分断方法において、前記改質部形成工程では前記支持部の内部にのみ前記改質部を形成することを特徴とする。

【0019】

この基板の分断方法によれば、改質部は支持部の内部にのみ形成される。改質部が支持部の表面に形成されるとき、改質部の形成にともなって粉や破片が発生し飛翔する場合がある。改質部が支持部の内部に形成されるときには粉や破片が飛翔しない為、粉や破片がデバイス体に付着しない。その結果、品質良くデバイス体を形成することができる。

【0020】

[適用例6]

本適用例にかかるミラーデバイス体の製造方法であって、前記デバイス体は枠部と鏡部と鏡支持部とを備え、前記枠部と前記鏡部とに前記鏡支持部が架橋されたミラーデバイス体であり、上記のいずれか一項に記載の基板の分断方法を用いて、前記基板と前記ミラーデバイス体とを分離することを特徴とする。

【0021】

このミラーデバイス体の製造方法によれば、ミラーデバイス体では枠部と鏡部とに鏡支持部が架橋されている。本適用例の製造方法では、ミラーデバイス体に破損し易い鏡支持部が設置されているときにも鏡支持部に力を加えずに基板とミラーデバイス体とを分離することができる。従って、品質良くミラーデバイス体を製造することができる。

【0022】

[適用例7]

上記適用例にかかるミラーデバイス体の製造方法において、前記鏡支持部と前記支持部とを同時に形成することを特徴とする。

【0023】

このミラーデバイス体の製造方法によれば、鏡支持部と支持部とが同時に形成されている。従って、鏡支持部を形成する工程と支持部を形成する工程とを別々に行う場合に比べて、生産性良く鏡支持部と支持部とを製造することができる。

【0024】

[適用例8]

上記適用例にかかるミラーデバイス体の製造方法において、前記鏡部に磁石を固着した後に前記分離工程を行うことを特徴とする。

【0025】

このミラーデバイス体の製造方法によれば、鏡部に磁石を固着するとき支持部は切断されていない状態となっている。これにより、ミラーデバイス体が基板に支持されている状態で鏡部に磁石を設置できる。従って、基板を把持して鏡部に磁石を固着できるので、基板から分離された状態で鏡部に磁石を固着するときに比べて作業性良く鏡部に磁石を固着できる。

【0026】

[適用例9]

本適用例にかかるMEMS素子であって、断面形状が台形の支持部を周囲に備えたことを特徴とする。

【0027】

このMEMS素子によれば、MEMS素子の周囲に支持部が設置されている。従って、MEMS素子が破損し易い構造のときにも、支持部とMEMS素子とを形成した後で支持部を切断することにより品質良くMEMS素子を製造することができる。そして、支持部の断面形状を台形にすることにより、支持部に品質良く改質部を形成し、その後、支持部を切断することにより品質良く支持部を切断することができる。

【図面の簡単な説明】

【0028】

【図1】第1の実施形態にかかわり、(a)は、光スキャナーの構成を示す概略斜視図、(b)及び(c)は、光スキャナーの模式断面図。

【図2】レーザー照射装置の構成を示す概略図。

【図3】(a)は、ロボットの構成を示す模式断面図、(b)及び(c)は、ロボットの把持装置の構成を示す要部模式断面図。

【図4】(a)は、光スキャナーの製造方法のフローチャート、(b)は、ミラー素子基板を示す模式図。

【図5】(a)はミラー素子を示す要部拡大図、(b)及び(c)はミラー素子を示す要部模式断面図。

【図6】光スキャナーの製造方法を説明するための模式図。

【図7】光スキャナーの製造方法を説明するための模式図。

【図8】光スキャナーの製造方法を説明するための模式図。

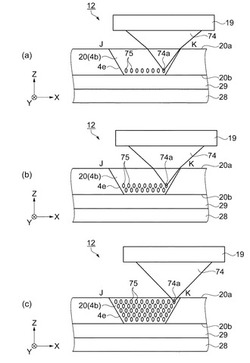

【図9】光スキャナーの製造方法を説明するための模式図。

【図10】光スキャナーの製造方法を説明するための模式図。

【図11】第2の実施形態にかかわる加速度センサー素子の構成を示す概略斜視図。

【図12】第3の実施形態にかかわる圧力センサー素子の構成を示す概略斜視図。

【図13】第4の実施形態にかかわる角速度センサー素子の構成を示す模式平面図。

【発明を実施するための形態】

【0029】

以下、本発明を具体化した実施形態について図面に従って説明する。尚、各図面における各部材は、各図面上で認識可能な程度の大きさとするため、各部材毎に縮尺を異ならせて図示している。

【0030】

(第1の実施形態)

本実施形態では、MEMSミラーを備えた光スキャナーとレーザースクライブ装置と、このレーザースクライブ装置を用いたMEMSミラーの製造方法との特徴的な例について、図1〜図10に従って説明する。

【0031】

(光スキャナー)

図1(a)は光スキャナーの構成を示す概略斜視図である。図1(b)は図1(a)の光スキャナーのA−A’線に沿う模式断面図である。図1(c)は図1(a)の光スキャナーのB−B’線に沿う模式断面図である。最初に光スキャナー1について図1に従って説明する。光スキャナー1は主にデバイス体及びMEMS素子としてのミラーデバイス体2と筐体3とから構成され、ミラーデバイス体2と筐体3とが接合面3aにて重ねて配置されている。ミラーデバイス体2は四角の枠状で一方向に長く形成された枠部4を備えている。枠部4の長手方向をX方向とし、長手方向と直交する方向をY方向とする。そして、枠部4の厚み方向をZ方向とする。

【0032】

枠部4の外周側の側面である外周側側面4aには凸状の支持部4bが形成されている。支持部4bはミラーデバイス体2を製造する工程において枠部4を支持する部材である。支持部4bの個数及び大きさは特に限定されない。1個でも良く、複数設置しても良い。製造工程中にミラーデバイス体2を支持可能な強度を備えていれば良く、本実施形態では、Y方向を向く面と−Y方向を向く面に各3個形成されている。X方向を向く面と−X方向を向く面には各1個の支持部4bが形成されている。支持部4bの断面形状は台形に形成されている。枠部4の内側にはZ方向に貫通した孔からなる窓部5が形成されている。枠部4の窓部5側の側面である窓側側面4cと外周側側面4aとは共に内側に凹状に形成されている。

【0033】

窓部5の中央には鏡部6が配置され、鏡部6と枠部4との間には鏡支持部7が架橋されている。鏡支持部7は鏡部6のX方向及び−X方向に延在して配置され、鏡部6を支持している。鏡支持部7は一対の板状の部材がYZ平面において所定の角度を成し、X方向において平行に配置されている。枠部4、鏡部6、鏡支持部7は共に単結晶シリコンからなる板により形成され、同一工程にて形成されているので生産性良く形成されている。鏡部6の側面である鏡部側面6bにおいても枠部4と同様に凹状に形成されている。

【0034】

鏡支持部7はX方向の長さに対して薄く形成されている。これにより、鏡支持部7は捻れ易くなっており、鏡部6がX方向を中心として回転可能になっている。鏡支持部7は捻りに対して弾性を有しており、鏡部6の重量と鏡支持部7の弾力性を調整することにより所定の固有振動数となっている。

【0035】

鏡部6においてZ方向を向く鏡面部6aは平面度が精度良く形成され、表面粗さが小さく形成されている。これにより、鏡面部6aは光の反射率が高い面となっている。鏡部6において、鏡面部6aと反対側の面には磁石8が設置されている。そして、磁石8はY方向にN極とS極とが並んで配置されている。

【0036】

枠部4の−Z方向側には筐体3が設置され、筐体3の内部の底面3bには電磁石9が設置されている。電磁石9は磁石8と対向する場所に配置され、電磁石9のN極とS極とがZ方向で切り替わるようになっている。そして、電磁石9の鏡部6側をN極にするとき磁石8のN極側が反発して電磁石9と離れ、磁石8のS極側に引力が作用して電磁石9と接近する。これにより、鏡支持部7が捻れて鏡部6が傾斜する。電磁石9の鏡部6側をS極にするときには、鏡支持部7が逆方向に捻れて鏡部6が傾斜する。

【0037】

電磁石9のN極とS極とを交互に切替えることにより、鏡部6は所定の角度内を反復して回転する。鏡部6にレーザー光のスポットを照射するとき、鏡部6で反射するレーザー光は所定の間を走査して照射する。

【0038】

(レーザー照射装置)

次にレーザー照射装置について説明する。レーザー照射装置は支持部4bに改質部を形成する装置である。図2は、レーザー照射装置の構成を示す概略図である。図2に示すように、レーザー照射装置12は、レーザー光を射出するレーザー光源13と、射出されたレーザー光をワークに照射する光学経路部14と、光学経路部14に対してワークを相対的に移動させるテーブル部15と、動作を制御する制御装置16を主として構成されている。

【0039】

レーザー光源13は、射出するレーザー光を加工対象物の内部に集光して多光子吸収による改質部を形成できる光源であれば良い。例えば、本実施形態において、レーザー光源13はLD励起Nd:YAG(Nd:Y3Al5O12)のレーザー媒質を備え、基本波(波長:1000〜1100nm)のQスイッチパルス発振のレーザー光を射出する発光条件を採用している。パルス幅はおよそ14ns(ナノ秒)、パルス周期は10kHz、出力はおよそ60μJ/パルスのレーザー光を射出する発光条件を採用している。集光レンズは、この場合、倍率が100倍、開口数(NA)が0.8、WD(Working Distance)が3mmの対物レンズを採用している。

【0040】

光学経路部14はダイクロイックミラー17を備えている。ダイクロイックミラー17は、レーザー光源13から照射されるレーザー光の光軸18a上に配置されている。ダイクロイックミラー17はレーザー光源13から照射されるレーザー光を反射して、光軸18aの進行方向を−Z方向に変更する。ダイクロイックミラー17に反射したレーザー光が通過する光軸18b上に集光レンズ19が配置されている。テーブル部15には基板20が配置され、集光レンズ19を通過したレーザー光が基板20に照射されるようになっている。

【0041】

集光レンズ19はレンズ支持部21により、レンズ移動機構22に支持されている。レンズ移動機構22は図示しない直動機構を有し、集光レンズ19を光軸18b方向に移動させる。これにより、集光レンズ19を通過したレーザー光が集光する位置をレンズ移動機構22が移動させる。直動機構は、例えば、ネジ軸と、同ネジ軸と螺合するボールナットとを供えたネジ式直動機構とパルスモーターとを組み合わせた構成にしても良い。

【0042】

集光レンズ19とダイクロイックミラー17とを通過する光軸18bの延長線上にあって、ダイクロイックミラー17に対して集光レンズ19と反対側には、撮像装置23を備えている。撮像装置23は、例えば、図示しない同軸落射型光源とCCD(Charge Coupled Device)が組み込まれたものである。同軸落射型光源から射出した可視光は、集光レンズ19を透過して基板20を照射する。撮像装置23は、集光レンズ19とダイクロイックミラー17とを通して基板20を撮像することが可能となっている。

【0043】

テーブル部15は、基台26を備えている。基台26の上側にはXYステージ27が設置され、XYステージ27の上には載置台28が設置されている。XYステージ27はX方向に載置台28を移動させる直動機構とY方向に載置台28を移動させる直動機構とを備えている。直動機構は、レンズ移動機構22が備える直動機構と同様な機構であり、所定のステップ数に相当する駆動信号に対応して載置台28をX方向及びY方向に沿って移動させる。

【0044】

載置台28の上面には保持治具29が搭載されている。載置台28の上面には図示しない吸引式のチャック機構が設けられている。そして、保持治具29上に基板20を載置すると、チャック機構によって、基板20が保持治具29の上面の所定の位置に位置決めされ固定されるようになっている。

【0045】

制御装置16は、メインコンピューター32を備えている。メインコンピューター32は内部に図示しないCPU(Central Processing Unit)やメモリーを備えている。CPUはメモリー内に記憶されたプログラムソフトに従って、レーザー照射装置12の動作を制御するものである。メインコンピューター32は、図示しない入出力インターフェースを備え、入力装置33、表示装置34、レーザー制御装置35、レンズ位置制御装置36、画像処理装置37、ステージ制御装置38と接続されている。

【0046】

入力装置33は、レーザー加工の際に用いられる各種加工条件のデータを入力する装置であり、表示装置34はレーザー加工時の各種情報を表示する装置である。CPUは、入力される各種加工条件とプログラムソフトとに従って、レーザー加工を行い。加工状況を表示装置34に表示する。操作者が表示装置34に表示される各種情報を見て、レーザー加工状況を確認して操作するようになっている。

【0047】

レーザー制御装置35は、レーザー光源13を駆動するパルス信号のパルス幅、パルス周期、出力の開始と停止、等を制御する装置であり、メインコンピューター32の制御信号により制御される。レンズ位置制御装置36は、レンズ移動機構22の移動、停止を制御する装置である。レンズ移動機構22には移動距離を検出可能な図示しない位置センサーが内蔵されており、この位置センサーの出力を検出することによりレンズ位置制御装置36は集光レンズ19の光軸18b方向の位置を認識する。レンズ位置制御装置36は、レンズ移動機構22にパルス信号を送信し、レンズ移動機構22を所望の位置に移動することができるようになっている。これにより、レーザー照射装置12はZ方向において所望の場所にレーザー光を集光させることができる。

【0048】

画像処理装置37は、撮像装置23から出力される画像データを演算する機能を備えている。撮像装置23に基板20を撮像させるとき、メインコンピューター32はレンズ移動機構22を駆動して集光レンズ19と基板20との距離を調整する。これにより撮像装置23は鮮明な画像を撮影できる。

【0049】

集光レンズ19を光軸18bの方向に移動して、撮像装置23が撮像する画像が鮮明になる集光レンズ19の位置を、内蔵する位置センサーで検出することにより、基板20の厚みを測定することが可能となる。

【0050】

撮像装置23で基板20の上面20aを撮像するときに焦点が合う合焦点位置と、レーザー光を照射したときに、集光レンズ19により集光される集光位置との差の距離を計測することで、合焦点位置と集光位置の差の距離であるオフセット距離を知ることができる。例えば、透明な2枚の基板を重ねた物を基板20として保持治具29に設置し、2枚の基板の接触部に撮像装置23の焦点が合うように集光レンズ19を移動する。次に、レーザー光を照射して改質部を形成する。2枚の基板の接触部と改質部の距離を計測することでオフセット距離を検出することができる。

【0051】

集光レンズ19を光軸18b方向に移動して、基板20の上面20aに撮像装置23の焦点を合わせる。レーザー光を照射したい位置とオフセット距離とで集光レンズ19の移動距離を演算し、演算した移動距離と同じ距離分、集光レンズ19を移動させる。この方法により基板20における所望の深さの場所にレーザー光を集光することが可能となる。

【0052】

ステージ制御装置38は、XYステージ27の位置情報の取得と移動制御を行なう。ステージ制御装置38は、XYステージ27の位置情報を取得してメインコンピューター32から指示される位置情報と比較する。次に、位置情報の差に相当する距離に対応してXYステージ27を駆動して移動する。これにより、ステージ制御装置38はXYステージ27を駆動して、所望の位置に基板20を移動することが可能となっている。

【0053】

レーザー制御装置35がレーザー光源13を制御しレーザー光を発光させる。画像処理装置37が基板20の上面20aの光軸方向の位置を検出する。レンズ位置制御装置36がレーザー光を集光する光軸18b方向の位置を制御する。ステージ制御装置38が基板20をXY方向に移動して、基板20にレーザー光が照射される場所を制御する。レーザー照射装置12は一連の制御を行い所望の場所にレーザー光を集光して照射することが可能となっている。

【0054】

ここで、多光子吸収による改質部の形成について説明する。集光レンズ19によって集光されたレーザー光は、基板20に入射する。そして、基板20がレーザー光を透過する材料であっても、材料の吸収バンドギャップEgよりも光子のエネルギーhνが非常に大きいとき、基板20は光子エネルギーを吸収する。これを多光子吸収と言い、レーザー光のパルス幅を極めて短くすることでエネルギーを高めて、多光子吸収を基板20の内部に起こさせると、多光子吸収のエネルギーが熱エネルギーに転化せずに、永続的な構造変化が誘起された領域が形成される。本実施形態では、この構造変化領域を改質部と呼ぶ。改質部には、大きく構造変化した結果複数のクラックが形成された領域が含まれる。

【0055】

このような改質部を形成するためのレーザー光の照射条件は、加工対象物ごとにレーザー光の出力やパルス幅、パルス周期、レーザースキャン速度等の設定が必要になる。特に、レーザー光源13が照射するレーザー光の出力は、ダイクロイックミラー17や集光レンズ19のような光軸18b上に配置される透過性物質による吸収で減衰することを考慮する必要がある。従って、実際の加工対象物を用いた予備試験を実施して、最適な照射条件を導くことが望ましい。

【0056】

(ロボット)

次にミラーデバイス体2を移動するロボットについて説明する。図3(a)は、ロボットの構成を示す模式断面図である。図3(a)に示すように、ロボット41は平板状に形成された基台42を備えている。基台42の水平面上の1方向をX方向とする。そして、重力方向と逆の方向をZ方向とし、X方向及びZ方向と直交する方向をY方向とする。

【0057】

基台42上には支持台43が配置されている。支持台43の内部には空洞が形成され、この空洞には第1回転機構44が設置されている。第1回転機構44はモーター、角度検出器、減速機を備え、第1回転機構44の出力軸44aは回転角度を精度良く制御可能となっている。出力軸44aは支持台43のZ方向に突出して配置され、Z方向を軸にして回転する。

【0058】

出力軸44aと接続して略直方体状の第1腕部45が配置され、第1腕部45は出力軸44aを中心に回転させられる。第1腕部45上において第1回転機構44と反対側の端には第2回転機構46が設置されている。第2回転機構46は第1回転機構44と同様な機構であり、第2回転機構46の出力軸46aは回転角度を精度良く制御可能となっている。出力軸46aは第1腕部45の−Z方向に突出して配置され、Z方向を軸にして回転する。

【0059】

出力軸46aと接続して略直方体状の第2腕部47が配置され、第2腕部47は出力軸46aを中心に回転させられる。第2腕部47上において第2回転機構46と反対側の端には第3回転機構48が配置されている。第3回転機構48は回転角度を制御可能であれば良く、例えば、回転角度を所定の角度にて回転できるステップモーターを用いることができる。第3回転機構48の回転軸48aは第2腕部47の−Z方向に突出して配置され、Z方向を軸にして回転する。

【0060】

第2腕部47の下側において第3回転機構48と対向する側には第1昇降装置49が配置され、第1昇降装置49は回転軸48aと接続されている。従って、第3回転機構48はZ方向を軸にして第1昇降装置49を回転させることができる。第1昇降装置49は直動機構を備え、直動機構を駆動して伸縮することができる。

【0061】

第1昇降装置49の下側には把持装置50が配置されている。第1昇降装置49は把持装置50を昇降させる。第1昇降装置49の直動機構は特に限定されないが、例えば、直動機構にボールネジとステップモーターとを組合せた装置を採用している。

【0062】

基台42の図中右側には制御装置51が配置されている。制御装置51は、第1回転機構44、第2回転機構46、第3回転機構48、第1昇降装置49及び把持装置50を制御する。これにより、制御装置51はロボット41の動作及び姿勢を制御可能になっている。

【0063】

図3(b)及び図3(c)は、ロボットの把持装置の構成を示す要部模式断面図である。図3(b)に示すように、把持装置50は支持部52を備え、支持部52は第1昇降装置49に対してZ方向に移動可能に接続されている。第1昇降装置49と支持部52との間にはコイルばね53が配置され、コイルばね53は支持部52を−Z方向に加勢する。

【0064】

支持部52の−Z側には直方体の箱状の外装部54が設置されている。外装部54の内部は空洞となっており、支持部52と対向する場所には第2昇降装置55が設置されている。第2昇降装置55は直動機構を備え、直動機構を駆動してZ方向に伸縮することができる。第2昇降装置55の下側には吸着部56が配置され、第2昇降装置55は吸着部56を昇降させる。第2昇降装置55の直動機構は特に限定されないが、例えば、本実施形態ではエアーシリンダーを採用している。

【0065】

吸着部56は内部に配管56aが形成され、配管56aは吸着部56の−Z方向の面に形成された吸引口56bに接続されている。吸着部56の−Z方向の面の中央には凹部56cが形成され、凹部56cの周囲に吸引口56bが形成されている。配管56aは吸着部56のZ方向の面に形成された吐出口56dに接続され、吐出口56dはチューブ57と接続されている。チューブ57は図示しない電磁弁及び真空ポンプと接続され、電磁弁は制御装置51により開閉の制御が行われる。電磁弁を開くと配管56a内は負圧になる。吸着部56を基板20に接した状態にて配管56a内を負圧にすることにより、基板20は吸着部56に吸着させられる。つまり、吸着部56は吸引式のチャック機構になっている。

【0066】

レーザー照射装置12によって改質部58が形成された基板20が保持治具29上に載置され、ロボット41が把持装置50を基板20に押圧する。改質部58が外装部54と吸着部56との間に位置するように、把持装置50の位置が制御される。このとき、コイルばね53が収縮して、把持装置50が基板20に加勢される。次に、制御装置51が電磁弁を開いて基板20を吸着部56に吸着させる。

【0067】

続いて、図3(c)に示すように、制御装置51は第2昇降装置55を駆動して、吸着部56を上昇される。このとき、外装部54が基板20の一部を抑えた状態にて吸着部56が基板20の他方の一部を上昇する。これにより、改質部58に剪断力が加わり基板20が改質部58にて分断される。分断した基板20の一部は吸着部56に保持された状態になっている。ロボット41は把持装置50を上昇させて第1腕部45及び第2腕部47を移動することにより、分離した基板20の一部を所望の場所に移動できる。

【0068】

(光スキャナーの製造方法)

次に上述した光スキャナー1の製造方法を通じて基板の分断方法、ミラーデバイス体2の製造方法について図4〜図10にて説明する。図4(a)は、光スキャナーの製造方法のフローチャートであり、図4(b)〜図10は光スキャナーの製造方法を説明するための模式図である。

【0069】

図4(a)のフローチャートにおいて、ステップS1は鏡形成工程に相当し、ミラーデバイス体をシリコン基板上に形成する工程である。次にステップS2に移行する。ステップS2は、磁石固着工程に相当し、ミラー素子に磁石を接着して固定する工程である。次にステップS3に移行する。ステップS3は、改質部形成工程に相当し、基板を分断する場所に改質部を形成する工程である。次にステップS4に移行する。ステップS4は、分離工程に相当し、改質部にて基板を分断して分離する工程である。次にステップS5に移行する。ステップS5は、組立工程に相当し、ミラーデバイス体と筐体とを組み立てる工程である。以上の工程にて光スキャナーの製造工程を終了する。

【0070】

次に、図4(b)〜図10を用いて、図4(a)に示したステップと対応させて、製造方法を詳細に説明する。図4(b)〜図7はステップS1の鏡形成工程に対応する図である。ステップS1はミラー素子基板62を形成する工程である。まず、ミラー素子基板62について説明する。図4(b)はミラー素子基板を示す模式図である。ミラー素子基板62はミラー素子63がマトリクス状に複数形成された基板20である。ミラー素子63はミラーデバイス体2に磁石8が固着される前の部品となっている。尚、基板20は主面が(100)のシリコンウエハーが用いられている。基板20においてミラー素子63が配列して形成された場所の外側は外枠部20cとなっている。外枠部20cは基板20を保持するときや固定したいときに用いられる場所である。

【0071】

図5(a)はミラー素子63を示す要部拡大図である。図5(a)に示すように、ミラー素子63は枠部4を備え、枠部4の内部には鏡部6及び鏡支持部7が形成されている。隣り合うミラー素子63は支持部4bにより接続されている。支持部4bは枠部4を囲んで配置され、支持部4bは直線に沿って配置されている。この直線上の支持部4bと支持部4bとの間には貫通孔が形成され、この貫通孔を非支持部64とする。従って、ミラー素子63の周囲は支持部4bと非支持部64と囲まれて形成されている。

【0072】

図5(b)及び図5(c)はミラー素子63を示す要部模式断面図であり、図5(a)に示すC〜Lに沿った線における断面図である。図5(b)及び図5(c)に示すように、各部分の側面は基板20の上面20aに対して斜面となっている。この斜面はシリコン結晶の方位(111)面となっており、上面20aとの成す角度である斜面角度65が約54度となっている。このシリコン結晶の方位(111)面を以下結晶面としてのエッチングストッパー面と称す。

【0073】

鏡部6は鏡部側面6bが凹んで形成され、鏡面部6aと対向する側には台形の凹部6cが形成されている。枠部4はH−J、K−L、C−D、D−Eの各断面とも同じ形状であり、鏡部6側が凹んで形成されている。そして、非支持部64側が斜面となっている。支持部4bの断面形状は台形に形成され、上面20a側の辺は下側の下面20bより長く形成されている。鏡支持部7の断面は平行四辺形に形成され、断面の面積を小さくすることにより捻れ易くなるようになっている。

【0074】

次に、ミラー素子基板62を製造する工程を順に説明する。まず、基板20の上面20aをラッピング装置を用いて研削し平坦にした後、ポリッシング装置等にて研磨し表面粗さを小さくする。この工程により上面20aを鏡面状態にする。

【0075】

続いて、図6(a)に示すように、基板20の上面20aに上面マスク66を形成し、下面20bに下面マスク67を形成する。上面マスク66及び下面マスク67は減圧CVD装置で形成される窒化シリコンマスクや、酸素雰囲気中で加熱して形成される酸化シリコンマスクを採用することができる。本実施形態では、例えば、窒化シリコンマスクを採用している。

【0076】

次に、上面マスク66及び下面マスク67と積層してレジスト膜を形成する。レジスト膜はレジスト膜の材料を塗布して乾燥させることにより形成される。レジスト膜材料の塗布にはスピンコーター等の装置を用いて均一な厚みの膜を形成する。レジスト膜はポジ型、ネガ型に限定されずにどちらを採用しても良い。続いて、露光装置を用いて下面20b側から鏡部6の凹部6cのパターンと対応する形状に紫外線を照射した後、現像して凹部6cのパターン形状にレジスト膜を除去する。

【0077】

次に、基板20の下面マスク67をエッチングして、凹部6cのパターン形状に下面マスク67を形成する。窒化シリコンマスクのエッチングはウェットエッチングまたはドライエッチングを用いることができる。ウェットエッチングを行うときにはエッチング液はフッ酸、バッファードフッ酸(BHF)、燐酸等を用いることができる。ドライエッチングを行うときにはCF4ガスの雰囲気中にてエッチングすることができる。本実施形態では、例えば、ドライエッチングを採用している。続いて、レジスト膜を除去する。レジスト膜の除去には硫酸洗浄またはアッシングを用いることができる。その結果、図6(b)に示すように下面マスク67に凹部6cのパターン形状が形成される。

【0078】

次に、基板20をエッチング液に浸漬して基板20の一部をエッチングする。エッチング液には、窒化シリコンマスクを用いている場合には、KOHやTMAHを用いることができる。このとき、基板20はエッチングストッパー面に沿ってエッチングが進行するので、斜面が形成される。エッチングは基板20の厚みの半分の深さまで進行したときに終了とする。その結果、図6(c)に示すように、基板20に鏡部6の凹部6cに相当する形状が形成される。

【0079】

次に、基板20をCF4ガス内にてエッチングすることにより上面マスク66及び下面マスク67を除去する。その結果、図6(d)に示すような基板20が形成される。続いて、図6(e)に示すように、基板20の上面20aに上面マスク68を形成し、下面20bに下面マスク69を形成する。上面マスク68及び下面マスク69は窒化シリコンマスクや酸化シリコンマスクを採用することができる。本実施形態では、例えば、窒化シリコンマスクを採用している。

【0080】

次に、上面マスク68及び下面マスク69と積層してレジスト膜を形成する。レジスト膜の形成方法は上述の方法と同じ方法にて行う。続いて、上面20a及び下面20bからミラー素子基板62のパターン形状に露光装置を用いて紫外線を照射した後、現像してミラー素子基板62のパターンのレジスト膜を除去する。次に、基板20をCF4ガス内にてドライエッチングすることにより上面マスク68及び下面マスク69をミラー素子基板62のパターン形状に形成する。尚、上面マスク68及び下面マスク69のエッチングにはウェットエッチングを採用しても良い。続いて、レジスト膜を除去する。レジスト膜の除去には硫酸洗浄またはアッシングが用いられる。その結果、図7(a)に示すように上面マスク68及び下面マスク69にミラー素子基板62のパターンが形成される。

【0081】

次に、基板20をエッチング液に浸漬して基板20の一部をエッチングする。このとき、基板20はエッチングストッパー面に沿ってエッチングが進行するので、斜面が形成される。図7(b)はエッチングが基板20の厚みの半分の深さまで進行した状態を示している。図中の断面C、E、F、G、H、L近辺のように上面20aと下面20bとの両方からエッチングされる場所では貫通孔が形成される。この段階では貫通孔の側面の形状は貫通孔側に凸状となっている。図中の断面D、E−F、J、K近辺のように上面20aまたは下面20bの一方からエッチングされる場所では厚み方向の中間までエッチングが進行する。

【0082】

図7(c)に示すように、さらに、エッチングを進行させる。このとき、エッチング液の温度、濃度、エッチング時間を管理することにより、図中の断面C、E、F、G、H、L近辺では貫通孔の側面の形状は貫通孔側に対して凹状となる。図中の断面D、J、K近辺のように下面20bの一方からエッチングされる場所では厚み方向のエッチングが進行して、エッチングにより腐食された深さが上面20aまで到達する。これにより、貫通孔が形成される。支持部4bの側面はエッチングストッパー面に沿ってエッチングされるので基板20に対して斜面となる。そして、支持部4bの断面形状は台形となり、支持部4bが形成される。図中の断面E−Fでは上面20aからエッチングされた場所と下面20bからエッチングされた場所とが連結する。これにより、鏡支持部7が形成される。従って、支持部4bと鏡支持部7とが同時に形成される。

【0083】

次に、基板20をCF4ガス内にてエッチングすることにより上面マスク68及び下面マスク69を除去する。その結果、図7(d)に示すような基板20が形成される。次に、スパッタリング装置等を用いて鏡面部6aにアルミニウム等の金属の薄膜を形成する。これにより、鏡面部6aの反射率を高くすることができる。

【0084】

図8(a)はステップS2の磁石固着工程に対応する図である。図8(a)に示すように、ステップS2において、基板20をテーブル72上に設置する。このとき、鏡面部6aをテーブル72と接するように設置する。次に、接着剤を塗布した磁石8を鏡部6の凹部6cに押圧する。続いて、加熱乾燥させて接着剤を固化する。接着剤に紫外線硬化型の接着剤を用いても良い。そして、磁石8を鏡部6の凹部6cに押圧した後、接着剤に紫外線を照射することにより、接着剤を固化させても良い。短時間で磁石8を鏡部6に固着できるので、生産性良く作業できる。

【0085】

図8(b)〜図9はステップS3の改質部形成工程に対応する図である。図8(b)に示すように、ステップS3において、操作者は、レーザー照射装置12の載置台28上に保持治具29を介して基板20を所定の位置に設置する。基板20は下面20bが保持治具29と接するように設置される。これにより、例えば、断面J−Kに示すように支持部4bの台形状の断面の平行な2辺のうち短い方の辺が保持治具29側に位置する。次に、操作者は、チャック機構を駆動して基板20を載置台28に固定させる。

【0086】

図8(c)に示すように、隣り合うミラー素子63の枠部4の間に架橋された支持部4bと非支持部64とに沿ってミラー素子63を囲むように切断予定面73が設定される。1つのミラー素子63を囲む切断予定面73を構成する面において、支持部4bと接する面の面積を積算した面積を支持部積算面積とし、非支持部64と接する面の面積を積算した面積を非支持部積算面積とする。このとき、支持部積算面積は非支持部積算面積より狭くなるように支持部4bと非支持部64とが形成されている。切断予定面73を示す座標データはレーザー照射装置12のメインコンピューター32に記憶される。

【0087】

メインコンピューター32は画像処理装置37を駆動させて基板20の位置を検出する。そして、メインコンピューター32はステージ制御装置38にXYステージ27を駆動させて、光軸18bが切断予定面73に沿って移動するように基板20を移動させる。メインコンピューター32は、XYステージ27の移動と並行してレンズ位置制御装置36にレンズ移動機構22を駆動させて、基板20のZ方向においてレーザー光が集光する場所を制御する。

【0088】

次に、図9(a)に示すように、レーザー照射装置12は支持部4bにレーザー光74を照射する。1つのミラー素子63には支持部4bが8箇所形成されている。レーザー照射装置12はこれら8箇所の支持部4bにレーザー光74を照射する。本実施形態では断面J−K間における支持部4bにレーザー光74を照射する説明をするが、他の7箇所の支持部4bについても同様の方法にてレーザー光74が照射される。

【0089】

レーザー照射装置12は切断予定面73のうち下面20bに近い場所にレーザー光74が集光する集光点74aを位置させる。そして、レーザー照射装置12は基板20にレーザー光74を照射する。これにより、集光点74aには改質部75が形成される。支持部4bの切断予定面73に沿った面は台形となっており、レーザー照射装置12は上面20a側からレーザー光74を照射する。支持部4bの上面20aから下面20bにかけて形成された斜面を側面としての支持部側面4eとする。集光レンズ19により集光されたレーザー光74はZ方向に広がった円錐状となる。支持部4bの断面形状は台形であり支持部側面4eがZ方向に広がっている。これにより、集光点74aが支持部側面4eの近くに位置するときにもレーザー光74に支持部側面4eを照射させることなく集光させることができる。

【0090】

レーザー光74が支持部側面4eを照射してレーザー光74の一部が支持部側面4eで反射または屈折するとき、レーザー光74の一部が集光点74aを通過しなくなる。これにより、集光点74aにおけるレーザー光74のエネルギーが減少するので、改質部75が形成できなくなる場合がある。本実施形態では、集光レンズ19を通過するレーザー光74のエネルギーが総て集光点74aに集まるので、品質良く改質部75が形成される。

【0091】

レーザー照射装置12はXYステージ27を駆動して基板20を移動しながら、所定の時間間隔にてレーザー光74を照射する。これにより、支持部4bの下面20bに近い場所には改質部75が所定の間隔にて形成される。その結果、支持部4bの下面20bに近い場所には−X側支持部側面4eに近い場所からX側支持部側面4eに近い場所にかけて改質部75が配列して形成される。

【0092】

次に、図9(b)に示すように、レーザー照射装置12は集光レンズ19をZ方向に移動させることにより、集光点74aの位置をZ方向に移動させる。続いて、切断予定面73に沿って集光点74aが移動するようにレーザー照射装置12はXYステージ27を駆動して基板20を移動させる。そして、レーザー照射装置12は所定の時間間隔にてレーザー光74を照射することにより、すでに形成されている改質部75のZ方向に所定の間隔にて新たな改質部75の配列が形成される。その結果、支持部4bの下面20bに近い場所には−X側支持部側面4eに近い場所からX側支持部側面4eに近い場所にかけて2列の改質部75が配列して形成される。

【0093】

同様の方法にてレーザー照射装置12は集光レンズ19を移動することとXYステージ27を駆動しながらレーザー光74を照射することを繰り返して行う。これにより、図9(c)に示すように、支持部4bには改質部75が5列並んで配置される。尚、改質部75の列数や各列における改質部75の個数は特に限定されない。支持部4bの面積に合わせて設定しても良い。改質部75は支持部4bの内部にのみ形成され、上面20a及び下面20bに接しないように形成される。これにより、改質部75が形成されるときに粉や破片が発生して飛翔することが防止される。

【0094】

改質部75の切断予定面73において隣り合う改質部75は三角形の頂角の位置に配置される。これにより改質部75の密度を高くすることが可能になっている。尚、改質部75の配置は特に限定されない。例えば、マトリクス状に配置しても良い。マトリクス状にするときには、基板20の厚み方向に改質部75を並べて配置するので、XYステージ27の制御を簡便に行うことができる。

【0095】

図10はステップS4の分離工程に対応する図である。図10(a)に示すように、ステップS4において、レーザー照射装置12の載置台28上には保持治具29を介して基板20が設置されている。基板20の外枠部20cが吸引式のチャック機構により載置台28に固定されているので、基板20は保持治具29上に固定されている。

【0096】

レーザー照射装置12の隣の場所にはロボット41が配置され、把持装置50の動作範囲内に載置台28が移動可能になっている。ロボット41は把持装置50をミラー素子63と対向させる場所移動させた後、第1昇降装置49を駆動して把持装置50を基板20に押圧する。

【0097】

図10(b)において、吸着部56が基板20と接触する場所を第1領域76とし、外装部54が基板20と接触する場所を第2領域77とする。第1領域76は切断予定面73に囲まれた内側の枠部4を覆う領域である。そして、第2領域77は切断予定面73に囲まれた外側の枠部4を覆う領域である。この枠部4は第1領域76に位置するミラーデバイス体2の隣りに位置するミラーデバイス体2に属する枠部4の一部になっている。これにより、切断予定面73を挟んで外装部54と吸着部56とが位置する。

【0098】

次に、ロボット41は吸着部56のチャック機構を作動させることにより、基板20を吸着部56に吸着させる。続いて、図10(c)に示すように、ロボット41は第2昇降装置55を収縮させることにより吸着部56をZ方向に上昇させる。これにより切断予定面73に形成された改質部75に剪断力が加わるので、支持部4bが切断される。切断予定面73には高い密度で改質部75が形成されているので、支持部4bは容易に分断される。基板20からミラー素子63が分離されることによりミラーデバイス体2が完成する。分離したミラーデバイス体2は吸着部56に吸着されたまま保持されている。

【0099】

ロボット41は分離したミラーデバイス体2を保持したまま把持装置50を移動させる。そして、分離したミラーデバイス体2と基板20とを相対移動して所望の場所に移動することができる。例えば、図示しない容器に並べて配置することができる。

【0100】

ステップS5の組立工程では、図1に示すように電磁石9が設置された筐体3の接合面3aに接着剤を塗布する。そして、磁石8と電磁石9とが対向するように筐体3の接合面3aと枠部4とを押圧して接着する。続いて、接着剤を加熱乾燥することにより、接着剤を固化する。これにより、筐体3とミラーデバイス体2とが組み立てられて光スキャナー1が完成する。以上で光スキャナーの製造工程を終了する。

【0101】

上述したように、本実施形態によれば、以下の効果を有する。

(1)本実施形態によれば、支持部4bの断面形状は台形に形成されている。台形の平行な2辺のうち長い方の辺の側からレーザー光74を照射する。これにより、円錐状のレーザー光74の外周の面と支持部側面4eとがなす角度を小さくすることができる。従って、支持部側面4eの近くに改質部75を形成したいときにも支持部側面4eに接しないようにレーザー光74を集光させて改質部75を形成することができる。その結果、改質部75を品質良く形成することができる為、支持部4bを品質良く切断することができる。その結果、ミラーデバイス体2を基板20から品質良く分離することができる。

【0102】

(2)本実施形態によれば、支持部側面4eが結晶面となっている。従って、シリコン単結晶板をエッチング溶液に浸漬することにより支持部側面4eが形成される。その結果、容易に断面形状が台形となる支持部4bを形成することができる。

【0103】

(3)本実施形態によれば、支持部積算面積は非支持部積算面積より狭くなるように設定されている。従って、支持部積算面積が非支持部積算面積より広いときより支持部4bに改質部75を形成する面積が狭い。その結果、生産性良く改質部75を形成してミラーデバイス体2と基板20とを分離することができる。

【0104】

(4)本実施形態によれば、支持部4bに改質部75が形成されているので、改質部75に沿って剪断力を加えることにより支持部4bを切断することができる。そして、ミラーデバイス体2を保持しながら支持部4bを切断する為、切断後はミラーデバイス体2を保持した状態となっている。従って、基板20とミラーデバイス体2とを相対移動させる作業に続けて移行することができる。

【0105】

(5)本実施形態によれば、改質部75は支持部4bの内部にのみ形成される。改質部75が支持部4bの表面に形成されるとき、改質部75を形成されるときに粉や破片が発生し飛翔する場合がある。改質部75は支持部4bの内部に形成されるときには粉や破片が飛翔しない為、ミラーデバイス体2に付着しない。その結果、品質良くミラーデバイス体2を形成することができる。

【0106】

(6)本実施形態によれば、ミラーデバイス体2では枠部4と鏡部6とに鏡支持部7が架橋されている。本実施形態では、ミラーデバイス体2に破損し易い鏡支持部7が設置されているときにも鏡支持部7に力を加えずに基板20とミラーデバイス体2とを分離することができる。

【0107】

(7)本実施形態によれば、鏡支持部7と支持部4bとが同時に形成されている。従って、鏡支持部7を形成する工程と支持部4bを形成する工程とを別々に行う場合に比べて、生産性良く鏡支持部7と支持部4bとを製造することができる。

【0108】

(8)本実施形態によれば、鏡部6に磁石8を固着するとき支持部4bは切断されていない状態となっている。これにより、ミラーデバイス体2が基板20に支持されている状態で鏡部6に磁石8を設置できる。従って、基板20を把持して鏡部6に磁石8を固着できるので、基板20から分離された状態で鏡部6に磁石8を固着するときに比べて作業をし易くできる。

【0109】

(9)本実施形態によれば、ミラー素子63の周囲に支持部4bが設置されている。従って、ミラー素子63が破損し易い構造のときにも、ミラー素子63を形成した後で支持部4bを切断することにより品質良くミラー素子63を製造することができる。そして、支持部4bの断面形状を台形にすることにより、支持部4bに品質良く改質部75を形成し、その後、支持部4bを切断することにより品質良く支持部4bを切断することができる。

【0110】

(10)本実施形態によれば、把持装置50が支持部4bを切断した後、把持装置50は分離したミラー素子63を把持したまま移動している。シリコンウエハーの基板にチップを形成した後で基板に粘着剤を塗布したシートを貼り付けてチップを切断して分離する方法がある。このときには、チップをシートから剥がした後にチップに付着した粘着剤を洗浄する必要がある。ミラーデバイス体2のように破損し易い素子の場合にはチップにした後で洗浄するとミラーデバイス体2が破損する可能性がある。本実施形態の方法では基板20からミラーデバイス体2を分離した後に洗浄する必要がないので、品質良くミラーデバイス体2を製造することができる。

【0111】

(11)本実施形態によれば、改質部75の切断予定面73において隣り合う改質部75は三角形の頂角の位置に配置されている。このとき、隣り合う改質部75が四角形の角の位置に配置されるときに比べて改質部75の密度を高くすることができる。従って、支持部4bを切断し易くすることができる。

【0112】

(第2の実施形態)

次に、MEMS素子の1つである加速度センサー素子の一実施形態について図11の加速度センサー素子の構成を示す概略斜視図を用いて説明する。本実施形態が第1の実施形態と異なるところは、素子の形状が加速度を検出するのに適した形状となっている点にある。尚、第1の実施形態と同じ点については説明を省略する。

【0113】

すなわち、本実施形態では、図11に示したように、デバイス体及びMEMS素子としての加速度センサー素子80は四角の枠状で一方向に長く形成された枠部81を備えている。枠部81の長手方向をX方向とし、長手方向と直交する方向をY方向とする。そして、枠部81の厚み方向をZ方向とする。

【0114】

枠部81の外周側の側面である外周側側面81aには凸状の支持部81bが形成されている。支持部81bは加速度センサー素子80を製造する工程において枠部81を支持する部材である。支持部81bの個数及び大きさは特に限定されない。製造工程中に加速度センサー素子80を支持可能な強度を備えていれば良く、本実施形態では、Y方向を向く面と−Y方向を向く面に各3個形成されている。X方向を向く面と−X方向を向く面に各1個形成されている。支持部81bの断面形状は台形に形成されている。

【0115】

枠部81の内側には貫通した孔からなる窓部82が形成されている。窓部82の中央には錘部83が配置され、錘部83と枠部81との間には錘支持部84が架橋されている。錘支持部84は錘部83の−X方向に延在して配置され、錘部83を支持する。錘支持部84はYZ平面における断面形状が台形に形成されている。枠部81、支持部81b、錘部83、錘支持部84は共に単結晶シリコンからなる板により形成され、同一工程にて形成されているので生産性良く形成されている。

【0116】

錘支持部84はX方向に長尺に形成されている。これにより、錘部83はY方向及びZ方向に揺れ易くなっている。加速度センサー素子80に加速度が加わるとき、錘部83に加速度が作用する。そして、加速度により錘支持部84が撓むので、錘支持部84の撓みを検出することにより加速度を検出できるようになっている。

【0117】

第1の実施形態と同様に、加速度センサー素子80はシリコンウエハーの基板に配列して形成される。そして、レーザー照射装置12がレーザー光74を照射することにより支持部81bに改質部75を配列して形成する。次に、ロボット41は改質部75に剪断力を加えて支持部81bを切断し、基板と分離された加速度センサー素子80を移動する。

【0118】

上述したように、本実施形態によれば、以下の効果を有する。

(1)本実施形態によれば、加速度センサー素子80の周囲に支持部81bが設置されている。従って、加速度センサー素子80が破損し易い構造のときにも、加速度センサー素子80と支持部81bとを形成した後で支持部81bを切断することにより品質良く加速度センサー素子80を製造することができる。そして、支持部81bの断面形状を台形にすることにより、支持部81bに品質良く改質部75を形成し、その後、支持部81bを切断することにより品質良く支持部81bを切断することができる。

【0119】

(第3の実施形態)

次に、MEMS素子の1つである圧力センサー素子の一実施形態について図12の圧力センサー素子の構成を示す概略斜視図を用いて説明する。本実施形態が第1の実施形態と異なるところは、素子の形状が圧力を検出するのに適した形状となっている点にある。尚、第1の実施形態と同じ点については説明を省略する。

【0120】

すなわち、本実施形態では、図12に示したように、デバイス体及びMEMS素子としての圧力センサー素子85は四角の枠状で一方向に長く形成された枠部86を備えている。枠部86の長手方向をX方向とし、長手方向と直交する方向をY方向とする。そして、枠部86の厚み方向をZ方向とする。

【0121】

枠部86の外周側の側面である外周側側面86aには凸状の支持部86bが形成されている。支持部86bは圧力センサー素子85を製造する工程において枠部86を支持する部材である。支持部86bの個数及び大きさは特に限定されない。製造工程中に圧力センサー素子85を支持可能な強度を備えていれば良く、本実施形態では、例えば、Y方向を向く面と−Y方向を向く面に各3個形成されている。X方向を向く面と−X方向を向く面に各1個形成されている。支持部86bの断面形状は台形に形成されている。

【0122】

枠部86の内側には枠部86より薄い感圧板87が形成されている。感圧板87は弾性を有し、感圧板87に圧力が加わるときに変形する。そして、感圧板87の変位を検出することにより感圧板87に加えられた圧力を推定することが可能になっている。枠部86、感圧板87、支持部86bは共に単結晶シリコンからなる板により形成され、同一工程にて形成されているので生産性良く形成されている。

【0123】

第1の実施形態と同様に、圧力センサー素子85はシリコンウエハーの基板に配列して形成される。そして、レーザー照射装置12がレーザー光74を照射することにより支持部86bに改質部75を配列して形成する。次に、ロボット41は改質部75に剪断力を加えて支持部86bを切断し、基板と分離された圧力センサー素子85を移動する。

【0124】

上述したように、本実施形態によれば、以下の効果を有する。

(1)本実施形態によれば、圧力センサー素子85の周囲に支持部86bが設置されている。従って、圧力センサー素子85が破損し易い構造のときにも、圧力センサー素子85と支持部86bとを形成した後で支持部86bを切断することにより品質良く圧力センサー素子85を製造することができる。そして、支持部86bの断面形状を台形にすることにより、支持部86bに品質良く改質部75を形成し、その後、支持部86bを切断することにより品質良く支持部86bを切断することができる。

【0125】

(第4の実施形態)

次に、MEMS素子の1つである角速度センサー素子の一実施形態について図13の角速度センサー素子の構成を示す模式平面図を用いて説明する。本実施形態が第1の実施形態と異なるところは、素子の形状が角速度を検出するのに適した形状となっている点にある。尚、第1の実施形態と同じ点については説明を省略する。

【0126】

すなわち、本実施形態では、図13に示したように、デバイス体及びMEMS素子としての角速度センサー素子88は主に水晶からなり四角形の板状に形成された固定部89を備えている。固定部89の一方向をX方向とし、X方向と直交する方向をY方向とする。そして、固定部89の厚み方向をZ方向とする。

【0127】

固定部89のY方向には第1駆動アーム90が形成され、固定部89の−Y方向には第2駆動アーム91が形成されている。第1駆動アーム90及び第2駆動アーム91が固定部89と接続する部分は幅が狭く形成されている。これにより第1駆動アーム90及び第2駆動アーム91が振動し易くなっている。固定部89のX方向及び−X方向には一対の検出アーム92が同一直線上に配置されている。第1駆動アーム90及び第2駆動アーム91には図示しない電極が設置されている。この電極に所定の電圧波形を印加するとき、第1駆動アーム90及び第2駆動アーム91は所定の振動数にてY方向に湾曲するように振動する。

【0128】

角速度センサー素子88が回転するとき、第1駆動アーム90及び第2駆動アーム91にコリオリの力が作用する。これにより、第1駆動アーム90及び第2駆動アーム91はX方向に振動し、この振動が検出アーム92に伝播する。そして、検出アーム92が振動する。検出アーム92には図示しない出力電極が設置され、検出アーム92の振動に伴い出力電極に電圧信号が形成される。この電圧信号は角速度センサー素子88の回転速度に対応する信号であり、この信号より角速度センサー素子88の回転速度を推定することが可能になっている。

【0129】

第1駆動アーム90のY方向及び第2駆動アーム91の−Y方向には支持部93が形成されている。支持部93の断面形状は台形に形成されている。固定部89、第1駆動アーム90、第2駆動アーム91、検出アーム92、支持部93は共に水晶からなる板により形成され、同一工程にて形成されているので生産性良く形成されている。水晶基板もシリコン基板と同様に結晶方向を選定することにより、結晶面が側面となるようにエッチングすることができる。これにより、支持部93の断面を台形に形成することができる。

【0130】

第1の実施形態と同様に、角速度センサー素子88は水晶の基板に配列して形成される。そして、レーザー照射装置12がレーザー光74を照射することにより支持部93に改質部75を配列して形成する。次に、ロボット41は改質部75に剪断力を加えて支持部93を切断し、基板と分離した角速度センサー素子88を移動する。

【0131】

上述したように、本実施形態によれば、以下の効果を有する。

(1)本実施形態によれば、角速度センサー素子88のY方向両端に支持部93が設置されている。従って、角速度センサー素子88が破損し易い構造のときにも、角速度センサー素子88を形成した後で支持部93を切断することにより品質良く角速度センサー素子88を製造することができる。そして、支持部93の断面形状を台形にすることにより、支持部93に品質良く改質部75を形成し、その後、支持部93を切断することにより品質良く支持部93を切断することができる。

【0132】

尚、本実施形態は上述した実施形態に限定されるものではなく、種々の変更や改良を加えることも可能である。変形例を以下に述べる。

(変形例1)

前記第1の実施形態では、ステップS4の分離工程において把持装置50が改質部75に剪断力を加えて支持部4bを分離した。支持部4bの分離方法はこれに限らず他の方法を用いても良い。例えば、基板20を弾力性のある板の上に設置し、基板20の改質部75が形成された切断予定面73に沿って押圧しても良い。他にも、基板20の改質部75が形成された切断予定面73に沿って衝撃を加えても良い。簡便な治具にて支持部4bを分離することができる。

【0133】

(変形例2)

前記第1の実施形態では、磁石8と電磁石9とを用いて鏡部6を駆動したが、鏡部6を駆動する方法はこれに限らない。鏡部6と筐体3とに電極を配置し、各電極を接近させて電極間の静電力を用いて鏡部6を駆動しても良い。簡便な構造にできるので、生産性良く光スキャナー1を製造することができる。他にも、鏡支持部7に圧電素子を設置して、この圧電素子を駆動することにより鏡部6を駆動しても良い。圧電素子は応答性が良いので、鏡部6を応答性良く制御できる。

【0134】

(変形例3)

前記第1の実施形態では、鏡面部6aにて光を反射させたが、鏡面部6aより広い面積の鏡を鏡部6に設置しても良い。太い径の光を反射させることができる。

【0135】

(変形例4)

前記第1の実施形態では、レーザー光源13のレーザー媒質にYAGを用いたが、他のレーザー媒質を用いても良い。例えば、チタンサファイアを固体光源とするレーザー光をフェムト秒のパルス幅で射出するいわゆるフェムト秒レーザーを採用しても良い。改質部75を形成する基板の材質に対応してレーザー媒質を切替えることにより品質良く改質部75を形成することができる。

【符号の説明】

【0136】

2…デバイス体及びMEMS素子としてのミラーデバイス体、4b,81b,86b,93…支持部、4e…側面としての支持部側面、4…枠部、6…鏡部、7…鏡支持部、8…磁石、20…基板、74…レーザー光、75…改質部、80…デバイス体及びMEMS素子としての加速度センサー素子、85…デバイス体及びMEMS素子としての圧力センサー素子、88…デバイス体及びMEMS素子としての角速度センサー素子。

【技術分野】

【0001】

本発明は、基板の分断方法、ミラーデバイス体の製造方法、MEMS素子にかかわり、特にMEMS素子を支持する支持部を切断する方法に関するものである。

【背景技術】

【0002】

MEMS(Micro Electro Mechanical System)素子は圧力センサー、加速度センサー、ジャイロセンサー、MEMSミラー等の各種素子に応用されている。MEMSミラーはポリゴンミラーやガルバノミラーより高い周波数にて光走査が可能であり、レーザー光を用いたディスプレイやプリンター等に応用されている。

【0003】

MEMSミラーの製造方法が特許文献1に開示されている。それによると、シリコン基板に酸化膜を形成し、レジスト塗布、露光、エッチング等の処理を施して酸化膜をパターニングする。これにより酸化膜のマスクを形成する。そして、シリコン基板をエッチング液に浸漬してエッチングする。この工程を数回行うことにより反射ミラーを形成する。次に磁石を接着して光スキャナーを製造していた。

【0004】

シリコン基板にMEMS素子を複数形成した後、各素子を基板から分離する方法が広く用いられている。素子をシリコン基板から分離する方法が特許文献2に開示されている。それによると、予め、切断予定線に沿ってミシン目状の孔を形成しておく。切断するときには切断予定線に沿ってレーザー光を照射し改質領域を形成した後に力を加えて切断していた。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2005−107069号公報

【特許文献2】特開2006−27025号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

MEMSミラーは反射ミラーを支持部にて支持する構造である。そして、支持部を捻って反射ミラーの向きを変えるので、支持部の断面積を小さくして捻り易くしている。従って、反射ミラーに外力が加わるときには損傷を受けやすくなっている。MEMSミラーを製造するときには基板にMEMSミラーを形成した後で分離する。このとき、MEMSミラーのように損傷を受けやすいMEMS素子に損傷を与えずにMEMS素子を基板から分離する方法が望まれていた。

【課題を解決するための手段】

【0007】

本発明は、上述の課題の少なくとも一部を解決するためになされたものであり、以下の形態または適用例として実現することが可能である。

【0008】

[適用例1]

本適用例にかかる基板の分断方法であって、デバイス体が支持部に支持された基板の前記支持部にレーザー光を集光して照射し、前記支持部に改質部を形成する改質部形成工程と、前記支持部に力を加えて前記支持部を切断し前記デバイス体と前記基板とを分離する分離工程と、を有し、前記支持部の断面形状は台形に形成され、前記改質部形成工程では前記台形の平行な2辺のうち長い方の辺の側から前記レーザー光を照射することを特徴とする。

【0009】

この基板の分断方法よれば、基板にはデバイス体が形成されている。そして、基板とデバイス体とは支持部により連結されている。改質部形成工程では支持部にレーザー光を照射することにより支持部に改質部を形成する。改質部が形成されることにより支持部は割れやすくなる。分離工程では支持部に力を加えて支持部を切断する。これにより、デバイス体と基板とが分離される。

【0010】

支持部にレーザー光を照射するときレーザー光は集光される。これによりレーザー光は円錐状となる。支持部の断面形状が四角のときには四角の側面の近くにレーザー光を集光させると円錐状のレーザー光の一部が側面を照射する。このとき側面を照射するレーザー光は反射または屈折するので集光させたい場所に到達しなくなる。これにより、集光させたい場所のレーザー光のエネルギーが小さくなるので、改質部が品質良く形成されないことがある。

【0011】

一方、本適用例の支持部の断面形状は台形に形成されている。台形を構成する4辺のうち平行な2辺でない辺を斜辺とする。この斜辺は支持部の側面に相当する。台形の平行な2辺のうち長い方の辺の側からレーザー光を照射する。これにより、円錐状のレーザー光の外周の面と斜辺とがなす角度を小さくすることができる。従って、支持部の斜辺の近くに改質部を形成したいときにも台形の斜辺に接しないようにレーザー光を集光させて改質部を形成することができる。その結果、改質部を品質良く形成することができる為、基板とデバイス体とを品質良く分離することができる。

【0012】

[適用例2]

上記適用例にかかる基板の分断方法において、前記基板はシリコン単結晶基板であり、前記支持部の側面が結晶面となっていることを特徴とする。

【0013】

この基板の分断方法によれば、支持部の側面が結晶面となっている。従って、シリコン単結晶板をエッチング溶液に浸漬することにより支持部の側面が形成される。その結果、容易に断面形状が台形となる支持部を形成することができる。

【0014】

[適用例3]

上記適用例にかかる基板の分断方法において、前記デバイス体が前記支持部と接する面の面積を積算した支持部積算面積は、前記デバイス体が前記支持部と接していない面の面積を積算した非支持部積算面積より狭いことを特徴とする。

【0015】

この基板の分断方法によれば、支持部積算面積は非支持部積算面積より狭く形成されている。このとき、支持部積算面積が非支持部積算面積より広いときより支持部に改質部を形成する面積が少なくなる。その結果、生産性良く改質部を形成してデバイス体と基板とを分離することができる。

【0016】

[適用例4]

上記適用例にかかる基板の分断方法において、前記分離工程では前記デバイス体を保持しながら前記改質部に沿って剪断力を加えて前記支持部を切断し、前記基板と前記デバイス体とを相対移動させることを特徴とする。

【0017】

この基板の分断方法によれば、支持部に改質部が形成されているので、改質部に沿って剪断力を加えることにより支持部を切断することができる。そして、デバイス体を保持しながら支持部を切断する為、切断後はデバイス体を保持した状態となっている。従って、基板とデバイス体とを相対移動させる作業に続けて移行することができる。

【0018】

[適用例5]

上記適用例にかかる基板の分断方法において、前記改質部形成工程では前記支持部の内部にのみ前記改質部を形成することを特徴とする。

【0019】

この基板の分断方法によれば、改質部は支持部の内部にのみ形成される。改質部が支持部の表面に形成されるとき、改質部の形成にともなって粉や破片が発生し飛翔する場合がある。改質部が支持部の内部に形成されるときには粉や破片が飛翔しない為、粉や破片がデバイス体に付着しない。その結果、品質良くデバイス体を形成することができる。

【0020】

[適用例6]

本適用例にかかるミラーデバイス体の製造方法であって、前記デバイス体は枠部と鏡部と鏡支持部とを備え、前記枠部と前記鏡部とに前記鏡支持部が架橋されたミラーデバイス体であり、上記のいずれか一項に記載の基板の分断方法を用いて、前記基板と前記ミラーデバイス体とを分離することを特徴とする。

【0021】

このミラーデバイス体の製造方法によれば、ミラーデバイス体では枠部と鏡部とに鏡支持部が架橋されている。本適用例の製造方法では、ミラーデバイス体に破損し易い鏡支持部が設置されているときにも鏡支持部に力を加えずに基板とミラーデバイス体とを分離することができる。従って、品質良くミラーデバイス体を製造することができる。

【0022】

[適用例7]

上記適用例にかかるミラーデバイス体の製造方法において、前記鏡支持部と前記支持部とを同時に形成することを特徴とする。

【0023】

このミラーデバイス体の製造方法によれば、鏡支持部と支持部とが同時に形成されている。従って、鏡支持部を形成する工程と支持部を形成する工程とを別々に行う場合に比べて、生産性良く鏡支持部と支持部とを製造することができる。

【0024】

[適用例8]

上記適用例にかかるミラーデバイス体の製造方法において、前記鏡部に磁石を固着した後に前記分離工程を行うことを特徴とする。

【0025】

このミラーデバイス体の製造方法によれば、鏡部に磁石を固着するとき支持部は切断されていない状態となっている。これにより、ミラーデバイス体が基板に支持されている状態で鏡部に磁石を設置できる。従って、基板を把持して鏡部に磁石を固着できるので、基板から分離された状態で鏡部に磁石を固着するときに比べて作業性良く鏡部に磁石を固着できる。

【0026】

[適用例9]

本適用例にかかるMEMS素子であって、断面形状が台形の支持部を周囲に備えたことを特徴とする。

【0027】

このMEMS素子によれば、MEMS素子の周囲に支持部が設置されている。従って、MEMS素子が破損し易い構造のときにも、支持部とMEMS素子とを形成した後で支持部を切断することにより品質良くMEMS素子を製造することができる。そして、支持部の断面形状を台形にすることにより、支持部に品質良く改質部を形成し、その後、支持部を切断することにより品質良く支持部を切断することができる。

【図面の簡単な説明】

【0028】

【図1】第1の実施形態にかかわり、(a)は、光スキャナーの構成を示す概略斜視図、(b)及び(c)は、光スキャナーの模式断面図。

【図2】レーザー照射装置の構成を示す概略図。

【図3】(a)は、ロボットの構成を示す模式断面図、(b)及び(c)は、ロボットの把持装置の構成を示す要部模式断面図。

【図4】(a)は、光スキャナーの製造方法のフローチャート、(b)は、ミラー素子基板を示す模式図。

【図5】(a)はミラー素子を示す要部拡大図、(b)及び(c)はミラー素子を示す要部模式断面図。

【図6】光スキャナーの製造方法を説明するための模式図。

【図7】光スキャナーの製造方法を説明するための模式図。

【図8】光スキャナーの製造方法を説明するための模式図。

【図9】光スキャナーの製造方法を説明するための模式図。

【図10】光スキャナーの製造方法を説明するための模式図。

【図11】第2の実施形態にかかわる加速度センサー素子の構成を示す概略斜視図。

【図12】第3の実施形態にかかわる圧力センサー素子の構成を示す概略斜視図。

【図13】第4の実施形態にかかわる角速度センサー素子の構成を示す模式平面図。

【発明を実施するための形態】

【0029】

以下、本発明を具体化した実施形態について図面に従って説明する。尚、各図面における各部材は、各図面上で認識可能な程度の大きさとするため、各部材毎に縮尺を異ならせて図示している。

【0030】

(第1の実施形態)

本実施形態では、MEMSミラーを備えた光スキャナーとレーザースクライブ装置と、このレーザースクライブ装置を用いたMEMSミラーの製造方法との特徴的な例について、図1〜図10に従って説明する。

【0031】

(光スキャナー)

図1(a)は光スキャナーの構成を示す概略斜視図である。図1(b)は図1(a)の光スキャナーのA−A’線に沿う模式断面図である。図1(c)は図1(a)の光スキャナーのB−B’線に沿う模式断面図である。最初に光スキャナー1について図1に従って説明する。光スキャナー1は主にデバイス体及びMEMS素子としてのミラーデバイス体2と筐体3とから構成され、ミラーデバイス体2と筐体3とが接合面3aにて重ねて配置されている。ミラーデバイス体2は四角の枠状で一方向に長く形成された枠部4を備えている。枠部4の長手方向をX方向とし、長手方向と直交する方向をY方向とする。そして、枠部4の厚み方向をZ方向とする。

【0032】

枠部4の外周側の側面である外周側側面4aには凸状の支持部4bが形成されている。支持部4bはミラーデバイス体2を製造する工程において枠部4を支持する部材である。支持部4bの個数及び大きさは特に限定されない。1個でも良く、複数設置しても良い。製造工程中にミラーデバイス体2を支持可能な強度を備えていれば良く、本実施形態では、Y方向を向く面と−Y方向を向く面に各3個形成されている。X方向を向く面と−X方向を向く面には各1個の支持部4bが形成されている。支持部4bの断面形状は台形に形成されている。枠部4の内側にはZ方向に貫通した孔からなる窓部5が形成されている。枠部4の窓部5側の側面である窓側側面4cと外周側側面4aとは共に内側に凹状に形成されている。

【0033】

窓部5の中央には鏡部6が配置され、鏡部6と枠部4との間には鏡支持部7が架橋されている。鏡支持部7は鏡部6のX方向及び−X方向に延在して配置され、鏡部6を支持している。鏡支持部7は一対の板状の部材がYZ平面において所定の角度を成し、X方向において平行に配置されている。枠部4、鏡部6、鏡支持部7は共に単結晶シリコンからなる板により形成され、同一工程にて形成されているので生産性良く形成されている。鏡部6の側面である鏡部側面6bにおいても枠部4と同様に凹状に形成されている。

【0034】

鏡支持部7はX方向の長さに対して薄く形成されている。これにより、鏡支持部7は捻れ易くなっており、鏡部6がX方向を中心として回転可能になっている。鏡支持部7は捻りに対して弾性を有しており、鏡部6の重量と鏡支持部7の弾力性を調整することにより所定の固有振動数となっている。

【0035】

鏡部6においてZ方向を向く鏡面部6aは平面度が精度良く形成され、表面粗さが小さく形成されている。これにより、鏡面部6aは光の反射率が高い面となっている。鏡部6において、鏡面部6aと反対側の面には磁石8が設置されている。そして、磁石8はY方向にN極とS極とが並んで配置されている。

【0036】

枠部4の−Z方向側には筐体3が設置され、筐体3の内部の底面3bには電磁石9が設置されている。電磁石9は磁石8と対向する場所に配置され、電磁石9のN極とS極とがZ方向で切り替わるようになっている。そして、電磁石9の鏡部6側をN極にするとき磁石8のN極側が反発して電磁石9と離れ、磁石8のS極側に引力が作用して電磁石9と接近する。これにより、鏡支持部7が捻れて鏡部6が傾斜する。電磁石9の鏡部6側をS極にするときには、鏡支持部7が逆方向に捻れて鏡部6が傾斜する。

【0037】

電磁石9のN極とS極とを交互に切替えることにより、鏡部6は所定の角度内を反復して回転する。鏡部6にレーザー光のスポットを照射するとき、鏡部6で反射するレーザー光は所定の間を走査して照射する。

【0038】

(レーザー照射装置)

次にレーザー照射装置について説明する。レーザー照射装置は支持部4bに改質部を形成する装置である。図2は、レーザー照射装置の構成を示す概略図である。図2に示すように、レーザー照射装置12は、レーザー光を射出するレーザー光源13と、射出されたレーザー光をワークに照射する光学経路部14と、光学経路部14に対してワークを相対的に移動させるテーブル部15と、動作を制御する制御装置16を主として構成されている。

【0039】

レーザー光源13は、射出するレーザー光を加工対象物の内部に集光して多光子吸収による改質部を形成できる光源であれば良い。例えば、本実施形態において、レーザー光源13はLD励起Nd:YAG(Nd:Y3Al5O12)のレーザー媒質を備え、基本波(波長:1000〜1100nm)のQスイッチパルス発振のレーザー光を射出する発光条件を採用している。パルス幅はおよそ14ns(ナノ秒)、パルス周期は10kHz、出力はおよそ60μJ/パルスのレーザー光を射出する発光条件を採用している。集光レンズは、この場合、倍率が100倍、開口数(NA)が0.8、WD(Working Distance)が3mmの対物レンズを採用している。

【0040】

光学経路部14はダイクロイックミラー17を備えている。ダイクロイックミラー17は、レーザー光源13から照射されるレーザー光の光軸18a上に配置されている。ダイクロイックミラー17はレーザー光源13から照射されるレーザー光を反射して、光軸18aの進行方向を−Z方向に変更する。ダイクロイックミラー17に反射したレーザー光が通過する光軸18b上に集光レンズ19が配置されている。テーブル部15には基板20が配置され、集光レンズ19を通過したレーザー光が基板20に照射されるようになっている。

【0041】

集光レンズ19はレンズ支持部21により、レンズ移動機構22に支持されている。レンズ移動機構22は図示しない直動機構を有し、集光レンズ19を光軸18b方向に移動させる。これにより、集光レンズ19を通過したレーザー光が集光する位置をレンズ移動機構22が移動させる。直動機構は、例えば、ネジ軸と、同ネジ軸と螺合するボールナットとを供えたネジ式直動機構とパルスモーターとを組み合わせた構成にしても良い。

【0042】

集光レンズ19とダイクロイックミラー17とを通過する光軸18bの延長線上にあって、ダイクロイックミラー17に対して集光レンズ19と反対側には、撮像装置23を備えている。撮像装置23は、例えば、図示しない同軸落射型光源とCCD(Charge Coupled Device)が組み込まれたものである。同軸落射型光源から射出した可視光は、集光レンズ19を透過して基板20を照射する。撮像装置23は、集光レンズ19とダイクロイックミラー17とを通して基板20を撮像することが可能となっている。

【0043】

テーブル部15は、基台26を備えている。基台26の上側にはXYステージ27が設置され、XYステージ27の上には載置台28が設置されている。XYステージ27はX方向に載置台28を移動させる直動機構とY方向に載置台28を移動させる直動機構とを備えている。直動機構は、レンズ移動機構22が備える直動機構と同様な機構であり、所定のステップ数に相当する駆動信号に対応して載置台28をX方向及びY方向に沿って移動させる。

【0044】

載置台28の上面には保持治具29が搭載されている。載置台28の上面には図示しない吸引式のチャック機構が設けられている。そして、保持治具29上に基板20を載置すると、チャック機構によって、基板20が保持治具29の上面の所定の位置に位置決めされ固定されるようになっている。

【0045】

制御装置16は、メインコンピューター32を備えている。メインコンピューター32は内部に図示しないCPU(Central Processing Unit)やメモリーを備えている。CPUはメモリー内に記憶されたプログラムソフトに従って、レーザー照射装置12の動作を制御するものである。メインコンピューター32は、図示しない入出力インターフェースを備え、入力装置33、表示装置34、レーザー制御装置35、レンズ位置制御装置36、画像処理装置37、ステージ制御装置38と接続されている。

【0046】

入力装置33は、レーザー加工の際に用いられる各種加工条件のデータを入力する装置であり、表示装置34はレーザー加工時の各種情報を表示する装置である。CPUは、入力される各種加工条件とプログラムソフトとに従って、レーザー加工を行い。加工状況を表示装置34に表示する。操作者が表示装置34に表示される各種情報を見て、レーザー加工状況を確認して操作するようになっている。

【0047】

レーザー制御装置35は、レーザー光源13を駆動するパルス信号のパルス幅、パルス周期、出力の開始と停止、等を制御する装置であり、メインコンピューター32の制御信号により制御される。レンズ位置制御装置36は、レンズ移動機構22の移動、停止を制御する装置である。レンズ移動機構22には移動距離を検出可能な図示しない位置センサーが内蔵されており、この位置センサーの出力を検出することによりレンズ位置制御装置36は集光レンズ19の光軸18b方向の位置を認識する。レンズ位置制御装置36は、レンズ移動機構22にパルス信号を送信し、レンズ移動機構22を所望の位置に移動することができるようになっている。これにより、レーザー照射装置12はZ方向において所望の場所にレーザー光を集光させることができる。

【0048】

画像処理装置37は、撮像装置23から出力される画像データを演算する機能を備えている。撮像装置23に基板20を撮像させるとき、メインコンピューター32はレンズ移動機構22を駆動して集光レンズ19と基板20との距離を調整する。これにより撮像装置23は鮮明な画像を撮影できる。

【0049】

集光レンズ19を光軸18bの方向に移動して、撮像装置23が撮像する画像が鮮明になる集光レンズ19の位置を、内蔵する位置センサーで検出することにより、基板20の厚みを測定することが可能となる。

【0050】

撮像装置23で基板20の上面20aを撮像するときに焦点が合う合焦点位置と、レーザー光を照射したときに、集光レンズ19により集光される集光位置との差の距離を計測することで、合焦点位置と集光位置の差の距離であるオフセット距離を知ることができる。例えば、透明な2枚の基板を重ねた物を基板20として保持治具29に設置し、2枚の基板の接触部に撮像装置23の焦点が合うように集光レンズ19を移動する。次に、レーザー光を照射して改質部を形成する。2枚の基板の接触部と改質部の距離を計測することでオフセット距離を検出することができる。

【0051】

集光レンズ19を光軸18b方向に移動して、基板20の上面20aに撮像装置23の焦点を合わせる。レーザー光を照射したい位置とオフセット距離とで集光レンズ19の移動距離を演算し、演算した移動距離と同じ距離分、集光レンズ19を移動させる。この方法により基板20における所望の深さの場所にレーザー光を集光することが可能となる。

【0052】

ステージ制御装置38は、XYステージ27の位置情報の取得と移動制御を行なう。ステージ制御装置38は、XYステージ27の位置情報を取得してメインコンピューター32から指示される位置情報と比較する。次に、位置情報の差に相当する距離に対応してXYステージ27を駆動して移動する。これにより、ステージ制御装置38はXYステージ27を駆動して、所望の位置に基板20を移動することが可能となっている。

【0053】

レーザー制御装置35がレーザー光源13を制御しレーザー光を発光させる。画像処理装置37が基板20の上面20aの光軸方向の位置を検出する。レンズ位置制御装置36がレーザー光を集光する光軸18b方向の位置を制御する。ステージ制御装置38が基板20をXY方向に移動して、基板20にレーザー光が照射される場所を制御する。レーザー照射装置12は一連の制御を行い所望の場所にレーザー光を集光して照射することが可能となっている。

【0054】

ここで、多光子吸収による改質部の形成について説明する。集光レンズ19によって集光されたレーザー光は、基板20に入射する。そして、基板20がレーザー光を透過する材料であっても、材料の吸収バンドギャップEgよりも光子のエネルギーhνが非常に大きいとき、基板20は光子エネルギーを吸収する。これを多光子吸収と言い、レーザー光のパルス幅を極めて短くすることでエネルギーを高めて、多光子吸収を基板20の内部に起こさせると、多光子吸収のエネルギーが熱エネルギーに転化せずに、永続的な構造変化が誘起された領域が形成される。本実施形態では、この構造変化領域を改質部と呼ぶ。改質部には、大きく構造変化した結果複数のクラックが形成された領域が含まれる。

【0055】

このような改質部を形成するためのレーザー光の照射条件は、加工対象物ごとにレーザー光の出力やパルス幅、パルス周期、レーザースキャン速度等の設定が必要になる。特に、レーザー光源13が照射するレーザー光の出力は、ダイクロイックミラー17や集光レンズ19のような光軸18b上に配置される透過性物質による吸収で減衰することを考慮する必要がある。従って、実際の加工対象物を用いた予備試験を実施して、最適な照射条件を導くことが望ましい。

【0056】

(ロボット)

次にミラーデバイス体2を移動するロボットについて説明する。図3(a)は、ロボットの構成を示す模式断面図である。図3(a)に示すように、ロボット41は平板状に形成された基台42を備えている。基台42の水平面上の1方向をX方向とする。そして、重力方向と逆の方向をZ方向とし、X方向及びZ方向と直交する方向をY方向とする。

【0057】

基台42上には支持台43が配置されている。支持台43の内部には空洞が形成され、この空洞には第1回転機構44が設置されている。第1回転機構44はモーター、角度検出器、減速機を備え、第1回転機構44の出力軸44aは回転角度を精度良く制御可能となっている。出力軸44aは支持台43のZ方向に突出して配置され、Z方向を軸にして回転する。

【0058】

出力軸44aと接続して略直方体状の第1腕部45が配置され、第1腕部45は出力軸44aを中心に回転させられる。第1腕部45上において第1回転機構44と反対側の端には第2回転機構46が設置されている。第2回転機構46は第1回転機構44と同様な機構であり、第2回転機構46の出力軸46aは回転角度を精度良く制御可能となっている。出力軸46aは第1腕部45の−Z方向に突出して配置され、Z方向を軸にして回転する。

【0059】

出力軸46aと接続して略直方体状の第2腕部47が配置され、第2腕部47は出力軸46aを中心に回転させられる。第2腕部47上において第2回転機構46と反対側の端には第3回転機構48が配置されている。第3回転機構48は回転角度を制御可能であれば良く、例えば、回転角度を所定の角度にて回転できるステップモーターを用いることができる。第3回転機構48の回転軸48aは第2腕部47の−Z方向に突出して配置され、Z方向を軸にして回転する。

【0060】

第2腕部47の下側において第3回転機構48と対向する側には第1昇降装置49が配置され、第1昇降装置49は回転軸48aと接続されている。従って、第3回転機構48はZ方向を軸にして第1昇降装置49を回転させることができる。第1昇降装置49は直動機構を備え、直動機構を駆動して伸縮することができる。

【0061】

第1昇降装置49の下側には把持装置50が配置されている。第1昇降装置49は把持装置50を昇降させる。第1昇降装置49の直動機構は特に限定されないが、例えば、直動機構にボールネジとステップモーターとを組合せた装置を採用している。

【0062】

基台42の図中右側には制御装置51が配置されている。制御装置51は、第1回転機構44、第2回転機構46、第3回転機構48、第1昇降装置49及び把持装置50を制御する。これにより、制御装置51はロボット41の動作及び姿勢を制御可能になっている。

【0063】

図3(b)及び図3(c)は、ロボットの把持装置の構成を示す要部模式断面図である。図3(b)に示すように、把持装置50は支持部52を備え、支持部52は第1昇降装置49に対してZ方向に移動可能に接続されている。第1昇降装置49と支持部52との間にはコイルばね53が配置され、コイルばね53は支持部52を−Z方向に加勢する。

【0064】

支持部52の−Z側には直方体の箱状の外装部54が設置されている。外装部54の内部は空洞となっており、支持部52と対向する場所には第2昇降装置55が設置されている。第2昇降装置55は直動機構を備え、直動機構を駆動してZ方向に伸縮することができる。第2昇降装置55の下側には吸着部56が配置され、第2昇降装置55は吸着部56を昇降させる。第2昇降装置55の直動機構は特に限定されないが、例えば、本実施形態ではエアーシリンダーを採用している。

【0065】

吸着部56は内部に配管56aが形成され、配管56aは吸着部56の−Z方向の面に形成された吸引口56bに接続されている。吸着部56の−Z方向の面の中央には凹部56cが形成され、凹部56cの周囲に吸引口56bが形成されている。配管56aは吸着部56のZ方向の面に形成された吐出口56dに接続され、吐出口56dはチューブ57と接続されている。チューブ57は図示しない電磁弁及び真空ポンプと接続され、電磁弁は制御装置51により開閉の制御が行われる。電磁弁を開くと配管56a内は負圧になる。吸着部56を基板20に接した状態にて配管56a内を負圧にすることにより、基板20は吸着部56に吸着させられる。つまり、吸着部56は吸引式のチャック機構になっている。

【0066】

レーザー照射装置12によって改質部58が形成された基板20が保持治具29上に載置され、ロボット41が把持装置50を基板20に押圧する。改質部58が外装部54と吸着部56との間に位置するように、把持装置50の位置が制御される。このとき、コイルばね53が収縮して、把持装置50が基板20に加勢される。次に、制御装置51が電磁弁を開いて基板20を吸着部56に吸着させる。

【0067】

続いて、図3(c)に示すように、制御装置51は第2昇降装置55を駆動して、吸着部56を上昇される。このとき、外装部54が基板20の一部を抑えた状態にて吸着部56が基板20の他方の一部を上昇する。これにより、改質部58に剪断力が加わり基板20が改質部58にて分断される。分断した基板20の一部は吸着部56に保持された状態になっている。ロボット41は把持装置50を上昇させて第1腕部45及び第2腕部47を移動することにより、分離した基板20の一部を所望の場所に移動できる。

【0068】

(光スキャナーの製造方法)

次に上述した光スキャナー1の製造方法を通じて基板の分断方法、ミラーデバイス体2の製造方法について図4〜図10にて説明する。図4(a)は、光スキャナーの製造方法のフローチャートであり、図4(b)〜図10は光スキャナーの製造方法を説明するための模式図である。

【0069】

図4(a)のフローチャートにおいて、ステップS1は鏡形成工程に相当し、ミラーデバイス体をシリコン基板上に形成する工程である。次にステップS2に移行する。ステップS2は、磁石固着工程に相当し、ミラー素子に磁石を接着して固定する工程である。次にステップS3に移行する。ステップS3は、改質部形成工程に相当し、基板を分断する場所に改質部を形成する工程である。次にステップS4に移行する。ステップS4は、分離工程に相当し、改質部にて基板を分断して分離する工程である。次にステップS5に移行する。ステップS5は、組立工程に相当し、ミラーデバイス体と筐体とを組み立てる工程である。以上の工程にて光スキャナーの製造工程を終了する。

【0070】

次に、図4(b)〜図10を用いて、図4(a)に示したステップと対応させて、製造方法を詳細に説明する。図4(b)〜図7はステップS1の鏡形成工程に対応する図である。ステップS1はミラー素子基板62を形成する工程である。まず、ミラー素子基板62について説明する。図4(b)はミラー素子基板を示す模式図である。ミラー素子基板62はミラー素子63がマトリクス状に複数形成された基板20である。ミラー素子63はミラーデバイス体2に磁石8が固着される前の部品となっている。尚、基板20は主面が(100)のシリコンウエハーが用いられている。基板20においてミラー素子63が配列して形成された場所の外側は外枠部20cとなっている。外枠部20cは基板20を保持するときや固定したいときに用いられる場所である。

【0071】

図5(a)はミラー素子63を示す要部拡大図である。図5(a)に示すように、ミラー素子63は枠部4を備え、枠部4の内部には鏡部6及び鏡支持部7が形成されている。隣り合うミラー素子63は支持部4bにより接続されている。支持部4bは枠部4を囲んで配置され、支持部4bは直線に沿って配置されている。この直線上の支持部4bと支持部4bとの間には貫通孔が形成され、この貫通孔を非支持部64とする。従って、ミラー素子63の周囲は支持部4bと非支持部64と囲まれて形成されている。

【0072】

図5(b)及び図5(c)はミラー素子63を示す要部模式断面図であり、図5(a)に示すC〜Lに沿った線における断面図である。図5(b)及び図5(c)に示すように、各部分の側面は基板20の上面20aに対して斜面となっている。この斜面はシリコン結晶の方位(111)面となっており、上面20aとの成す角度である斜面角度65が約54度となっている。このシリコン結晶の方位(111)面を以下結晶面としてのエッチングストッパー面と称す。

【0073】

鏡部6は鏡部側面6bが凹んで形成され、鏡面部6aと対向する側には台形の凹部6cが形成されている。枠部4はH−J、K−L、C−D、D−Eの各断面とも同じ形状であり、鏡部6側が凹んで形成されている。そして、非支持部64側が斜面となっている。支持部4bの断面形状は台形に形成され、上面20a側の辺は下側の下面20bより長く形成されている。鏡支持部7の断面は平行四辺形に形成され、断面の面積を小さくすることにより捻れ易くなるようになっている。

【0074】

次に、ミラー素子基板62を製造する工程を順に説明する。まず、基板20の上面20aをラッピング装置を用いて研削し平坦にした後、ポリッシング装置等にて研磨し表面粗さを小さくする。この工程により上面20aを鏡面状態にする。

【0075】

続いて、図6(a)に示すように、基板20の上面20aに上面マスク66を形成し、下面20bに下面マスク67を形成する。上面マスク66及び下面マスク67は減圧CVD装置で形成される窒化シリコンマスクや、酸素雰囲気中で加熱して形成される酸化シリコンマスクを採用することができる。本実施形態では、例えば、窒化シリコンマスクを採用している。

【0076】

次に、上面マスク66及び下面マスク67と積層してレジスト膜を形成する。レジスト膜はレジスト膜の材料を塗布して乾燥させることにより形成される。レジスト膜材料の塗布にはスピンコーター等の装置を用いて均一な厚みの膜を形成する。レジスト膜はポジ型、ネガ型に限定されずにどちらを採用しても良い。続いて、露光装置を用いて下面20b側から鏡部6の凹部6cのパターンと対応する形状に紫外線を照射した後、現像して凹部6cのパターン形状にレジスト膜を除去する。

【0077】

次に、基板20の下面マスク67をエッチングして、凹部6cのパターン形状に下面マスク67を形成する。窒化シリコンマスクのエッチングはウェットエッチングまたはドライエッチングを用いることができる。ウェットエッチングを行うときにはエッチング液はフッ酸、バッファードフッ酸(BHF)、燐酸等を用いることができる。ドライエッチングを行うときにはCF4ガスの雰囲気中にてエッチングすることができる。本実施形態では、例えば、ドライエッチングを採用している。続いて、レジスト膜を除去する。レジスト膜の除去には硫酸洗浄またはアッシングを用いることができる。その結果、図6(b)に示すように下面マスク67に凹部6cのパターン形状が形成される。

【0078】

次に、基板20をエッチング液に浸漬して基板20の一部をエッチングする。エッチング液には、窒化シリコンマスクを用いている場合には、KOHやTMAHを用いることができる。このとき、基板20はエッチングストッパー面に沿ってエッチングが進行するので、斜面が形成される。エッチングは基板20の厚みの半分の深さまで進行したときに終了とする。その結果、図6(c)に示すように、基板20に鏡部6の凹部6cに相当する形状が形成される。

【0079】

次に、基板20をCF4ガス内にてエッチングすることにより上面マスク66及び下面マスク67を除去する。その結果、図6(d)に示すような基板20が形成される。続いて、図6(e)に示すように、基板20の上面20aに上面マスク68を形成し、下面20bに下面マスク69を形成する。上面マスク68及び下面マスク69は窒化シリコンマスクや酸化シリコンマスクを採用することができる。本実施形態では、例えば、窒化シリコンマスクを採用している。

【0080】

次に、上面マスク68及び下面マスク69と積層してレジスト膜を形成する。レジスト膜の形成方法は上述の方法と同じ方法にて行う。続いて、上面20a及び下面20bからミラー素子基板62のパターン形状に露光装置を用いて紫外線を照射した後、現像してミラー素子基板62のパターンのレジスト膜を除去する。次に、基板20をCF4ガス内にてドライエッチングすることにより上面マスク68及び下面マスク69をミラー素子基板62のパターン形状に形成する。尚、上面マスク68及び下面マスク69のエッチングにはウェットエッチングを採用しても良い。続いて、レジスト膜を除去する。レジスト膜の除去には硫酸洗浄またはアッシングが用いられる。その結果、図7(a)に示すように上面マスク68及び下面マスク69にミラー素子基板62のパターンが形成される。

【0081】

次に、基板20をエッチング液に浸漬して基板20の一部をエッチングする。このとき、基板20はエッチングストッパー面に沿ってエッチングが進行するので、斜面が形成される。図7(b)はエッチングが基板20の厚みの半分の深さまで進行した状態を示している。図中の断面C、E、F、G、H、L近辺のように上面20aと下面20bとの両方からエッチングされる場所では貫通孔が形成される。この段階では貫通孔の側面の形状は貫通孔側に凸状となっている。図中の断面D、E−F、J、K近辺のように上面20aまたは下面20bの一方からエッチングされる場所では厚み方向の中間までエッチングが進行する。

【0082】

図7(c)に示すように、さらに、エッチングを進行させる。このとき、エッチング液の温度、濃度、エッチング時間を管理することにより、図中の断面C、E、F、G、H、L近辺では貫通孔の側面の形状は貫通孔側に対して凹状となる。図中の断面D、J、K近辺のように下面20bの一方からエッチングされる場所では厚み方向のエッチングが進行して、エッチングにより腐食された深さが上面20aまで到達する。これにより、貫通孔が形成される。支持部4bの側面はエッチングストッパー面に沿ってエッチングされるので基板20に対して斜面となる。そして、支持部4bの断面形状は台形となり、支持部4bが形成される。図中の断面E−Fでは上面20aからエッチングされた場所と下面20bからエッチングされた場所とが連結する。これにより、鏡支持部7が形成される。従って、支持部4bと鏡支持部7とが同時に形成される。

【0083】

次に、基板20をCF4ガス内にてエッチングすることにより上面マスク68及び下面マスク69を除去する。その結果、図7(d)に示すような基板20が形成される。次に、スパッタリング装置等を用いて鏡面部6aにアルミニウム等の金属の薄膜を形成する。これにより、鏡面部6aの反射率を高くすることができる。

【0084】

図8(a)はステップS2の磁石固着工程に対応する図である。図8(a)に示すように、ステップS2において、基板20をテーブル72上に設置する。このとき、鏡面部6aをテーブル72と接するように設置する。次に、接着剤を塗布した磁石8を鏡部6の凹部6cに押圧する。続いて、加熱乾燥させて接着剤を固化する。接着剤に紫外線硬化型の接着剤を用いても良い。そして、磁石8を鏡部6の凹部6cに押圧した後、接着剤に紫外線を照射することにより、接着剤を固化させても良い。短時間で磁石8を鏡部6に固着できるので、生産性良く作業できる。

【0085】

図8(b)〜図9はステップS3の改質部形成工程に対応する図である。図8(b)に示すように、ステップS3において、操作者は、レーザー照射装置12の載置台28上に保持治具29を介して基板20を所定の位置に設置する。基板20は下面20bが保持治具29と接するように設置される。これにより、例えば、断面J−Kに示すように支持部4bの台形状の断面の平行な2辺のうち短い方の辺が保持治具29側に位置する。次に、操作者は、チャック機構を駆動して基板20を載置台28に固定させる。

【0086】

図8(c)に示すように、隣り合うミラー素子63の枠部4の間に架橋された支持部4bと非支持部64とに沿ってミラー素子63を囲むように切断予定面73が設定される。1つのミラー素子63を囲む切断予定面73を構成する面において、支持部4bと接する面の面積を積算した面積を支持部積算面積とし、非支持部64と接する面の面積を積算した面積を非支持部積算面積とする。このとき、支持部積算面積は非支持部積算面積より狭くなるように支持部4bと非支持部64とが形成されている。切断予定面73を示す座標データはレーザー照射装置12のメインコンピューター32に記憶される。

【0087】

メインコンピューター32は画像処理装置37を駆動させて基板20の位置を検出する。そして、メインコンピューター32はステージ制御装置38にXYステージ27を駆動させて、光軸18bが切断予定面73に沿って移動するように基板20を移動させる。メインコンピューター32は、XYステージ27の移動と並行してレンズ位置制御装置36にレンズ移動機構22を駆動させて、基板20のZ方向においてレーザー光が集光する場所を制御する。

【0088】

次に、図9(a)に示すように、レーザー照射装置12は支持部4bにレーザー光74を照射する。1つのミラー素子63には支持部4bが8箇所形成されている。レーザー照射装置12はこれら8箇所の支持部4bにレーザー光74を照射する。本実施形態では断面J−K間における支持部4bにレーザー光74を照射する説明をするが、他の7箇所の支持部4bについても同様の方法にてレーザー光74が照射される。

【0089】

レーザー照射装置12は切断予定面73のうち下面20bに近い場所にレーザー光74が集光する集光点74aを位置させる。そして、レーザー照射装置12は基板20にレーザー光74を照射する。これにより、集光点74aには改質部75が形成される。支持部4bの切断予定面73に沿った面は台形となっており、レーザー照射装置12は上面20a側からレーザー光74を照射する。支持部4bの上面20aから下面20bにかけて形成された斜面を側面としての支持部側面4eとする。集光レンズ19により集光されたレーザー光74はZ方向に広がった円錐状となる。支持部4bの断面形状は台形であり支持部側面4eがZ方向に広がっている。これにより、集光点74aが支持部側面4eの近くに位置するときにもレーザー光74に支持部側面4eを照射させることなく集光させることができる。

【0090】

レーザー光74が支持部側面4eを照射してレーザー光74の一部が支持部側面4eで反射または屈折するとき、レーザー光74の一部が集光点74aを通過しなくなる。これにより、集光点74aにおけるレーザー光74のエネルギーが減少するので、改質部75が形成できなくなる場合がある。本実施形態では、集光レンズ19を通過するレーザー光74のエネルギーが総て集光点74aに集まるので、品質良く改質部75が形成される。

【0091】

レーザー照射装置12はXYステージ27を駆動して基板20を移動しながら、所定の時間間隔にてレーザー光74を照射する。これにより、支持部4bの下面20bに近い場所には改質部75が所定の間隔にて形成される。その結果、支持部4bの下面20bに近い場所には−X側支持部側面4eに近い場所からX側支持部側面4eに近い場所にかけて改質部75が配列して形成される。

【0092】

次に、図9(b)に示すように、レーザー照射装置12は集光レンズ19をZ方向に移動させることにより、集光点74aの位置をZ方向に移動させる。続いて、切断予定面73に沿って集光点74aが移動するようにレーザー照射装置12はXYステージ27を駆動して基板20を移動させる。そして、レーザー照射装置12は所定の時間間隔にてレーザー光74を照射することにより、すでに形成されている改質部75のZ方向に所定の間隔にて新たな改質部75の配列が形成される。その結果、支持部4bの下面20bに近い場所には−X側支持部側面4eに近い場所からX側支持部側面4eに近い場所にかけて2列の改質部75が配列して形成される。

【0093】

同様の方法にてレーザー照射装置12は集光レンズ19を移動することとXYステージ27を駆動しながらレーザー光74を照射することを繰り返して行う。これにより、図9(c)に示すように、支持部4bには改質部75が5列並んで配置される。尚、改質部75の列数や各列における改質部75の個数は特に限定されない。支持部4bの面積に合わせて設定しても良い。改質部75は支持部4bの内部にのみ形成され、上面20a及び下面20bに接しないように形成される。これにより、改質部75が形成されるときに粉や破片が発生して飛翔することが防止される。

【0094】

改質部75の切断予定面73において隣り合う改質部75は三角形の頂角の位置に配置される。これにより改質部75の密度を高くすることが可能になっている。尚、改質部75の配置は特に限定されない。例えば、マトリクス状に配置しても良い。マトリクス状にするときには、基板20の厚み方向に改質部75を並べて配置するので、XYステージ27の制御を簡便に行うことができる。

【0095】

図10はステップS4の分離工程に対応する図である。図10(a)に示すように、ステップS4において、レーザー照射装置12の載置台28上には保持治具29を介して基板20が設置されている。基板20の外枠部20cが吸引式のチャック機構により載置台28に固定されているので、基板20は保持治具29上に固定されている。

【0096】

レーザー照射装置12の隣の場所にはロボット41が配置され、把持装置50の動作範囲内に載置台28が移動可能になっている。ロボット41は把持装置50をミラー素子63と対向させる場所移動させた後、第1昇降装置49を駆動して把持装置50を基板20に押圧する。

【0097】

図10(b)において、吸着部56が基板20と接触する場所を第1領域76とし、外装部54が基板20と接触する場所を第2領域77とする。第1領域76は切断予定面73に囲まれた内側の枠部4を覆う領域である。そして、第2領域77は切断予定面73に囲まれた外側の枠部4を覆う領域である。この枠部4は第1領域76に位置するミラーデバイス体2の隣りに位置するミラーデバイス体2に属する枠部4の一部になっている。これにより、切断予定面73を挟んで外装部54と吸着部56とが位置する。

【0098】

次に、ロボット41は吸着部56のチャック機構を作動させることにより、基板20を吸着部56に吸着させる。続いて、図10(c)に示すように、ロボット41は第2昇降装置55を収縮させることにより吸着部56をZ方向に上昇させる。これにより切断予定面73に形成された改質部75に剪断力が加わるので、支持部4bが切断される。切断予定面73には高い密度で改質部75が形成されているので、支持部4bは容易に分断される。基板20からミラー素子63が分離されることによりミラーデバイス体2が完成する。分離したミラーデバイス体2は吸着部56に吸着されたまま保持されている。

【0099】

ロボット41は分離したミラーデバイス体2を保持したまま把持装置50を移動させる。そして、分離したミラーデバイス体2と基板20とを相対移動して所望の場所に移動することができる。例えば、図示しない容器に並べて配置することができる。

【0100】

ステップS5の組立工程では、図1に示すように電磁石9が設置された筐体3の接合面3aに接着剤を塗布する。そして、磁石8と電磁石9とが対向するように筐体3の接合面3aと枠部4とを押圧して接着する。続いて、接着剤を加熱乾燥することにより、接着剤を固化する。これにより、筐体3とミラーデバイス体2とが組み立てられて光スキャナー1が完成する。以上で光スキャナーの製造工程を終了する。

【0101】

上述したように、本実施形態によれば、以下の効果を有する。

(1)本実施形態によれば、支持部4bの断面形状は台形に形成されている。台形の平行な2辺のうち長い方の辺の側からレーザー光74を照射する。これにより、円錐状のレーザー光74の外周の面と支持部側面4eとがなす角度を小さくすることができる。従って、支持部側面4eの近くに改質部75を形成したいときにも支持部側面4eに接しないようにレーザー光74を集光させて改質部75を形成することができる。その結果、改質部75を品質良く形成することができる為、支持部4bを品質良く切断することができる。その結果、ミラーデバイス体2を基板20から品質良く分離することができる。

【0102】

(2)本実施形態によれば、支持部側面4eが結晶面となっている。従って、シリコン単結晶板をエッチング溶液に浸漬することにより支持部側面4eが形成される。その結果、容易に断面形状が台形となる支持部4bを形成することができる。

【0103】

(3)本実施形態によれば、支持部積算面積は非支持部積算面積より狭くなるように設定されている。従って、支持部積算面積が非支持部積算面積より広いときより支持部4bに改質部75を形成する面積が狭い。その結果、生産性良く改質部75を形成してミラーデバイス体2と基板20とを分離することができる。

【0104】

(4)本実施形態によれば、支持部4bに改質部75が形成されているので、改質部75に沿って剪断力を加えることにより支持部4bを切断することができる。そして、ミラーデバイス体2を保持しながら支持部4bを切断する為、切断後はミラーデバイス体2を保持した状態となっている。従って、基板20とミラーデバイス体2とを相対移動させる作業に続けて移行することができる。

【0105】

(5)本実施形態によれば、改質部75は支持部4bの内部にのみ形成される。改質部75が支持部4bの表面に形成されるとき、改質部75を形成されるときに粉や破片が発生し飛翔する場合がある。改質部75は支持部4bの内部に形成されるときには粉や破片が飛翔しない為、ミラーデバイス体2に付着しない。その結果、品質良くミラーデバイス体2を形成することができる。

【0106】

(6)本実施形態によれば、ミラーデバイス体2では枠部4と鏡部6とに鏡支持部7が架橋されている。本実施形態では、ミラーデバイス体2に破損し易い鏡支持部7が設置されているときにも鏡支持部7に力を加えずに基板20とミラーデバイス体2とを分離することができる。

【0107】

(7)本実施形態によれば、鏡支持部7と支持部4bとが同時に形成されている。従って、鏡支持部7を形成する工程と支持部4bを形成する工程とを別々に行う場合に比べて、生産性良く鏡支持部7と支持部4bとを製造することができる。

【0108】

(8)本実施形態によれば、鏡部6に磁石8を固着するとき支持部4bは切断されていない状態となっている。これにより、ミラーデバイス体2が基板20に支持されている状態で鏡部6に磁石8を設置できる。従って、基板20を把持して鏡部6に磁石8を固着できるので、基板20から分離された状態で鏡部6に磁石8を固着するときに比べて作業をし易くできる。

【0109】

(9)本実施形態によれば、ミラー素子63の周囲に支持部4bが設置されている。従って、ミラー素子63が破損し易い構造のときにも、ミラー素子63を形成した後で支持部4bを切断することにより品質良くミラー素子63を製造することができる。そして、支持部4bの断面形状を台形にすることにより、支持部4bに品質良く改質部75を形成し、その後、支持部4bを切断することにより品質良く支持部4bを切断することができる。

【0110】

(10)本実施形態によれば、把持装置50が支持部4bを切断した後、把持装置50は分離したミラー素子63を把持したまま移動している。シリコンウエハーの基板にチップを形成した後で基板に粘着剤を塗布したシートを貼り付けてチップを切断して分離する方法がある。このときには、チップをシートから剥がした後にチップに付着した粘着剤を洗浄する必要がある。ミラーデバイス体2のように破損し易い素子の場合にはチップにした後で洗浄するとミラーデバイス体2が破損する可能性がある。本実施形態の方法では基板20からミラーデバイス体2を分離した後に洗浄する必要がないので、品質良くミラーデバイス体2を製造することができる。

【0111】

(11)本実施形態によれば、改質部75の切断予定面73において隣り合う改質部75は三角形の頂角の位置に配置されている。このとき、隣り合う改質部75が四角形の角の位置に配置されるときに比べて改質部75の密度を高くすることができる。従って、支持部4bを切断し易くすることができる。

【0112】

(第2の実施形態)

次に、MEMS素子の1つである加速度センサー素子の一実施形態について図11の加速度センサー素子の構成を示す概略斜視図を用いて説明する。本実施形態が第1の実施形態と異なるところは、素子の形状が加速度を検出するのに適した形状となっている点にある。尚、第1の実施形態と同じ点については説明を省略する。

【0113】

すなわち、本実施形態では、図11に示したように、デバイス体及びMEMS素子としての加速度センサー素子80は四角の枠状で一方向に長く形成された枠部81を備えている。枠部81の長手方向をX方向とし、長手方向と直交する方向をY方向とする。そして、枠部81の厚み方向をZ方向とする。

【0114】

枠部81の外周側の側面である外周側側面81aには凸状の支持部81bが形成されている。支持部81bは加速度センサー素子80を製造する工程において枠部81を支持する部材である。支持部81bの個数及び大きさは特に限定されない。製造工程中に加速度センサー素子80を支持可能な強度を備えていれば良く、本実施形態では、Y方向を向く面と−Y方向を向く面に各3個形成されている。X方向を向く面と−X方向を向く面に各1個形成されている。支持部81bの断面形状は台形に形成されている。

【0115】

枠部81の内側には貫通した孔からなる窓部82が形成されている。窓部82の中央には錘部83が配置され、錘部83と枠部81との間には錘支持部84が架橋されている。錘支持部84は錘部83の−X方向に延在して配置され、錘部83を支持する。錘支持部84はYZ平面における断面形状が台形に形成されている。枠部81、支持部81b、錘部83、錘支持部84は共に単結晶シリコンからなる板により形成され、同一工程にて形成されているので生産性良く形成されている。

【0116】

錘支持部84はX方向に長尺に形成されている。これにより、錘部83はY方向及びZ方向に揺れ易くなっている。加速度センサー素子80に加速度が加わるとき、錘部83に加速度が作用する。そして、加速度により錘支持部84が撓むので、錘支持部84の撓みを検出することにより加速度を検出できるようになっている。

【0117】

第1の実施形態と同様に、加速度センサー素子80はシリコンウエハーの基板に配列して形成される。そして、レーザー照射装置12がレーザー光74を照射することにより支持部81bに改質部75を配列して形成する。次に、ロボット41は改質部75に剪断力を加えて支持部81bを切断し、基板と分離された加速度センサー素子80を移動する。

【0118】

上述したように、本実施形態によれば、以下の効果を有する。

(1)本実施形態によれば、加速度センサー素子80の周囲に支持部81bが設置されている。従って、加速度センサー素子80が破損し易い構造のときにも、加速度センサー素子80と支持部81bとを形成した後で支持部81bを切断することにより品質良く加速度センサー素子80を製造することができる。そして、支持部81bの断面形状を台形にすることにより、支持部81bに品質良く改質部75を形成し、その後、支持部81bを切断することにより品質良く支持部81bを切断することができる。

【0119】

(第3の実施形態)

次に、MEMS素子の1つである圧力センサー素子の一実施形態について図12の圧力センサー素子の構成を示す概略斜視図を用いて説明する。本実施形態が第1の実施形態と異なるところは、素子の形状が圧力を検出するのに適した形状となっている点にある。尚、第1の実施形態と同じ点については説明を省略する。

【0120】

すなわち、本実施形態では、図12に示したように、デバイス体及びMEMS素子としての圧力センサー素子85は四角の枠状で一方向に長く形成された枠部86を備えている。枠部86の長手方向をX方向とし、長手方向と直交する方向をY方向とする。そして、枠部86の厚み方向をZ方向とする。

【0121】

枠部86の外周側の側面である外周側側面86aには凸状の支持部86bが形成されている。支持部86bは圧力センサー素子85を製造する工程において枠部86を支持する部材である。支持部86bの個数及び大きさは特に限定されない。製造工程中に圧力センサー素子85を支持可能な強度を備えていれば良く、本実施形態では、例えば、Y方向を向く面と−Y方向を向く面に各3個形成されている。X方向を向く面と−X方向を向く面に各1個形成されている。支持部86bの断面形状は台形に形成されている。

【0122】

枠部86の内側には枠部86より薄い感圧板87が形成されている。感圧板87は弾性を有し、感圧板87に圧力が加わるときに変形する。そして、感圧板87の変位を検出することにより感圧板87に加えられた圧力を推定することが可能になっている。枠部86、感圧板87、支持部86bは共に単結晶シリコンからなる板により形成され、同一工程にて形成されているので生産性良く形成されている。

【0123】

第1の実施形態と同様に、圧力センサー素子85はシリコンウエハーの基板に配列して形成される。そして、レーザー照射装置12がレーザー光74を照射することにより支持部86bに改質部75を配列して形成する。次に、ロボット41は改質部75に剪断力を加えて支持部86bを切断し、基板と分離された圧力センサー素子85を移動する。

【0124】

上述したように、本実施形態によれば、以下の効果を有する。

(1)本実施形態によれば、圧力センサー素子85の周囲に支持部86bが設置されている。従って、圧力センサー素子85が破損し易い構造のときにも、圧力センサー素子85と支持部86bとを形成した後で支持部86bを切断することにより品質良く圧力センサー素子85を製造することができる。そして、支持部86bの断面形状を台形にすることにより、支持部86bに品質良く改質部75を形成し、その後、支持部86bを切断することにより品質良く支持部86bを切断することができる。

【0125】

(第4の実施形態)

次に、MEMS素子の1つである角速度センサー素子の一実施形態について図13の角速度センサー素子の構成を示す模式平面図を用いて説明する。本実施形態が第1の実施形態と異なるところは、素子の形状が角速度を検出するのに適した形状となっている点にある。尚、第1の実施形態と同じ点については説明を省略する。

【0126】

すなわち、本実施形態では、図13に示したように、デバイス体及びMEMS素子としての角速度センサー素子88は主に水晶からなり四角形の板状に形成された固定部89を備えている。固定部89の一方向をX方向とし、X方向と直交する方向をY方向とする。そして、固定部89の厚み方向をZ方向とする。

【0127】

固定部89のY方向には第1駆動アーム90が形成され、固定部89の−Y方向には第2駆動アーム91が形成されている。第1駆動アーム90及び第2駆動アーム91が固定部89と接続する部分は幅が狭く形成されている。これにより第1駆動アーム90及び第2駆動アーム91が振動し易くなっている。固定部89のX方向及び−X方向には一対の検出アーム92が同一直線上に配置されている。第1駆動アーム90及び第2駆動アーム91には図示しない電極が設置されている。この電極に所定の電圧波形を印加するとき、第1駆動アーム90及び第2駆動アーム91は所定の振動数にてY方向に湾曲するように振動する。

【0128】

角速度センサー素子88が回転するとき、第1駆動アーム90及び第2駆動アーム91にコリオリの力が作用する。これにより、第1駆動アーム90及び第2駆動アーム91はX方向に振動し、この振動が検出アーム92に伝播する。そして、検出アーム92が振動する。検出アーム92には図示しない出力電極が設置され、検出アーム92の振動に伴い出力電極に電圧信号が形成される。この電圧信号は角速度センサー素子88の回転速度に対応する信号であり、この信号より角速度センサー素子88の回転速度を推定することが可能になっている。

【0129】

第1駆動アーム90のY方向及び第2駆動アーム91の−Y方向には支持部93が形成されている。支持部93の断面形状は台形に形成されている。固定部89、第1駆動アーム90、第2駆動アーム91、検出アーム92、支持部93は共に水晶からなる板により形成され、同一工程にて形成されているので生産性良く形成されている。水晶基板もシリコン基板と同様に結晶方向を選定することにより、結晶面が側面となるようにエッチングすることができる。これにより、支持部93の断面を台形に形成することができる。

【0130】

第1の実施形態と同様に、角速度センサー素子88は水晶の基板に配列して形成される。そして、レーザー照射装置12がレーザー光74を照射することにより支持部93に改質部75を配列して形成する。次に、ロボット41は改質部75に剪断力を加えて支持部93を切断し、基板と分離した角速度センサー素子88を移動する。

【0131】

上述したように、本実施形態によれば、以下の効果を有する。

(1)本実施形態によれば、角速度センサー素子88のY方向両端に支持部93が設置されている。従って、角速度センサー素子88が破損し易い構造のときにも、角速度センサー素子88を形成した後で支持部93を切断することにより品質良く角速度センサー素子88を製造することができる。そして、支持部93の断面形状を台形にすることにより、支持部93に品質良く改質部75を形成し、その後、支持部93を切断することにより品質良く支持部93を切断することができる。

【0132】

尚、本実施形態は上述した実施形態に限定されるものではなく、種々の変更や改良を加えることも可能である。変形例を以下に述べる。

(変形例1)

前記第1の実施形態では、ステップS4の分離工程において把持装置50が改質部75に剪断力を加えて支持部4bを分離した。支持部4bの分離方法はこれに限らず他の方法を用いても良い。例えば、基板20を弾力性のある板の上に設置し、基板20の改質部75が形成された切断予定面73に沿って押圧しても良い。他にも、基板20の改質部75が形成された切断予定面73に沿って衝撃を加えても良い。簡便な治具にて支持部4bを分離することができる。

【0133】

(変形例2)

前記第1の実施形態では、磁石8と電磁石9とを用いて鏡部6を駆動したが、鏡部6を駆動する方法はこれに限らない。鏡部6と筐体3とに電極を配置し、各電極を接近させて電極間の静電力を用いて鏡部6を駆動しても良い。簡便な構造にできるので、生産性良く光スキャナー1を製造することができる。他にも、鏡支持部7に圧電素子を設置して、この圧電素子を駆動することにより鏡部6を駆動しても良い。圧電素子は応答性が良いので、鏡部6を応答性良く制御できる。

【0134】

(変形例3)

前記第1の実施形態では、鏡面部6aにて光を反射させたが、鏡面部6aより広い面積の鏡を鏡部6に設置しても良い。太い径の光を反射させることができる。

【0135】

(変形例4)

前記第1の実施形態では、レーザー光源13のレーザー媒質にYAGを用いたが、他のレーザー媒質を用いても良い。例えば、チタンサファイアを固体光源とするレーザー光をフェムト秒のパルス幅で射出するいわゆるフェムト秒レーザーを採用しても良い。改質部75を形成する基板の材質に対応してレーザー媒質を切替えることにより品質良く改質部75を形成することができる。

【符号の説明】

【0136】

2…デバイス体及びMEMS素子としてのミラーデバイス体、4b,81b,86b,93…支持部、4e…側面としての支持部側面、4…枠部、6…鏡部、7…鏡支持部、8…磁石、20…基板、74…レーザー光、75…改質部、80…デバイス体及びMEMS素子としての加速度センサー素子、85…デバイス体及びMEMS素子としての圧力センサー素子、88…デバイス体及びMEMS素子としての角速度センサー素子。

【特許請求の範囲】

【請求項1】

デバイス体が支持部に支持された基板の前記支持部にレーザー光を集光して照射し、前記支持部に改質部を形成する改質部形成工程と、

前記支持部に力を加えて前記支持部を切断し前記デバイス体と前記基板とを分離する分離工程と、を有し、

前記支持部の断面形状は台形に形成され、前記改質部形成工程では前記台形の平行な2辺のうち長い方の辺の側から前記レーザー光を照射することを特徴とする基板の分断方法。

【請求項2】

請求項1に記載の基板の分断方法であって、

前記基板はシリコン単結晶基板であり、前記支持部の側面が結晶面となっていることを特徴とする基板の分断方法。

【請求項3】

請求項2に記載の基板の分断方法であって、

前記デバイス体が前記支持部と接する面の面積を積算した支持部積算面積は、前記デバイス体が前記支持部と接していない面の面積を積算した非支持部積算面積より狭いことを特徴とする基板の分断方法。

【請求項4】

請求項3に記載の基板の分断方法であって、

前記分離工程では前記デバイス体を保持しながら前記改質部に沿って剪断力を加えて前記支持部を切断し、前記基板と前記デバイス体とを相対移動させることを特徴とする基板の分断方法。

【請求項5】

請求項4に記載の基板の分断方法であって、

前記改質部形成工程では前記支持部の内部にのみ前記改質部を形成することを特徴とする基板の分断方法。

【請求項6】

前記デバイス体は枠部と鏡部と鏡支持部とを備え、前記枠部と前記鏡部とに前記鏡支持部が架橋されたミラーデバイス体であり、

請求項1〜5のいずれか一項に記載の基板の分断方法を用いて、前記基板と前記ミラーデバイス体とを分離することを特徴とするミラーデバイス体の製造方法。

【請求項7】

請求項6に記載のミラーデバイス体の製造方法であって、

前記鏡支持部と前記支持部とを同時に形成することを特徴とするミラーデバイス体の製造方法。

【請求項8】

請求項7に記載のミラーデバイス体の製造方法であって、

前記鏡部に磁石を固着した後に前記分離工程を行うことを特徴とするミラーデバイス体の製造方法。

【請求項9】

断面形状が台形の支持部を周囲に備えたことを特徴とするMEMS素子。

【請求項1】

デバイス体が支持部に支持された基板の前記支持部にレーザー光を集光して照射し、前記支持部に改質部を形成する改質部形成工程と、

前記支持部に力を加えて前記支持部を切断し前記デバイス体と前記基板とを分離する分離工程と、を有し、

前記支持部の断面形状は台形に形成され、前記改質部形成工程では前記台形の平行な2辺のうち長い方の辺の側から前記レーザー光を照射することを特徴とする基板の分断方法。

【請求項2】

請求項1に記載の基板の分断方法であって、

前記基板はシリコン単結晶基板であり、前記支持部の側面が結晶面となっていることを特徴とする基板の分断方法。

【請求項3】

請求項2に記載の基板の分断方法であって、

前記デバイス体が前記支持部と接する面の面積を積算した支持部積算面積は、前記デバイス体が前記支持部と接していない面の面積を積算した非支持部積算面積より狭いことを特徴とする基板の分断方法。

【請求項4】

請求項3に記載の基板の分断方法であって、

前記分離工程では前記デバイス体を保持しながら前記改質部に沿って剪断力を加えて前記支持部を切断し、前記基板と前記デバイス体とを相対移動させることを特徴とする基板の分断方法。

【請求項5】

請求項4に記載の基板の分断方法であって、

前記改質部形成工程では前記支持部の内部にのみ前記改質部を形成することを特徴とする基板の分断方法。

【請求項6】

前記デバイス体は枠部と鏡部と鏡支持部とを備え、前記枠部と前記鏡部とに前記鏡支持部が架橋されたミラーデバイス体であり、

請求項1〜5のいずれか一項に記載の基板の分断方法を用いて、前記基板と前記ミラーデバイス体とを分離することを特徴とするミラーデバイス体の製造方法。

【請求項7】

請求項6に記載のミラーデバイス体の製造方法であって、

前記鏡支持部と前記支持部とを同時に形成することを特徴とするミラーデバイス体の製造方法。

【請求項8】

請求項7に記載のミラーデバイス体の製造方法であって、

前記鏡部に磁石を固着した後に前記分離工程を行うことを特徴とするミラーデバイス体の製造方法。

【請求項9】

断面形状が台形の支持部を周囲に備えたことを特徴とするMEMS素子。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2012−11529(P2012−11529A)

【公開日】平成24年1月19日(2012.1.19)

【国際特許分類】

【出願番号】特願2010−152716(P2010−152716)

【出願日】平成22年7月5日(2010.7.5)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成24年1月19日(2012.1.19)

【国際特許分類】

【出願日】平成22年7月5日(2010.7.5)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]