基板の接合方法および半導体装置

【課題】 キャビティ内の結露の発生やリフロー等での実装時におけるパッケージクラックの発生をなくし、かつ圧着をなくしてガラス基板や半導体基板でのクラックの発生をなくすと共に、接合部の信頼性の高い基板の接合方法および半導体装置を提供する。

【解決手段】 この基板の接合方法は、2枚の基板の間においてこれらの基板を接合する予定部位の箇所に接合部材層を設ける設置ステップと、2枚の基板の少なくとも一方の外側から基板を透過する光線を照射し、光線で接合部材層を加熱する加熱ステップと、加熱した接合部材層で2枚の基板を接合する接合ステップとを有する。

【解決手段】 この基板の接合方法は、2枚の基板の間においてこれらの基板を接合する予定部位の箇所に接合部材層を設ける設置ステップと、2枚の基板の少なくとも一方の外側から基板を透過する光線を照射し、光線で接合部材層を加熱する加熱ステップと、加熱した接合部材層で2枚の基板を接合する接合ステップとを有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は基板の接合方法および半導体装置に関し、特に、2つの基板を高い気密性を保持して貼り合わせる基板の接合方法、およびこの基板の接合方法に基づいて作られる接合部を備えた半導体装置に関する。

【背景技術】

【0002】

従来の半導体装置の接合構造は例えば特許文献1に開示されている。特許文献1による受光センサの実装構造体は、当該特許公報の図1に示されるごとく、下側の基板である半導体ウェハ上に受光センサとマイクロレンズを作り、当該半導体ウェハには光透過性保護部材が接合されている。半導体ウェハと光透過性保護部材は、受光センサとマイクロレンズを囲むように設けられた封止部材で接合される。

【0003】

従来の半導体装置の代表的な基板の接合方法を図12を参照して詳しく説明する。図12は、半導体ウェハと光透過性保護部材を接合する構造を作るための状態を示す部分縦断面図である。図12において、下側に位置する部材101は半導体基板であり、上側に位置する部材102はガラス基板である。半導体基板101は上記半導体ウェハに相当し、ガラス基板102は上記光透過性保護部材に相当する。半導体基板101の表面には受光素子領域103が形成されている。この受光素子領域103は、固体撮像装置を形成し、受光センサとマイクロレンズを含む。半導体基板101とガラス基板102は、水平であって、かつ隙間をあけて平行に配置されている。半導体基板101とガラス基板102との間には所定の箇所に接着樹脂104が配置されている。接着樹脂104は、上記封止部材になる部材である。接着樹脂104は、受光素子領域103の全周囲を囲むように所定パターンで配置される。接着樹脂104が最終的に封止部材になると、受光素子領域103の周囲の空間には、半導体基板101とガラス基板102によって挟まれた密閉状態のキャビティ(空洞)が形成される。

【0004】

上記において、半導体基板101は加熱ステージ105の上に搭載されている。この状態の半導体基板101の上に接着樹脂104を介してガラス基板102が置かれる。半導体基板101とガラス基板102は接着樹脂104によって貼り合わされた関係にある。ガラス基板102の上にはさらに押え加熱部材106が配置される。

【0005】

上記の構造において、半導体基板101とガラス基板102を接合する際、押え加熱部材106によって半導体基板101とガラス基板102を圧着させ、かつ加熱ステージ105と押さえ加熱部材106に熱を発生させる。加熱ステージ105で発生した熱は半導体基板101を伝導し、接着樹脂104に与えられる。押え加熱部材106で発生した熱はガラス基板102を伝導し、接着樹脂104に与えられる。接着樹脂104は、圧着状態で、半導体基板101からの熱とガラス基板102からの熱によって加熱され、半導体基板101とガラス基板102を接合する。

【0006】

従来の半導体装置の基板の接合方法によれば、半導体基板101に形成された受光素子領域103に含まれる回路素子等の耐熱性が低い場合には金属接合等の高温接合を行うことができないため、前述のごとく接着樹脂104を利用した低温圧着を用いている。

【特許文献1】特開2001−351997号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

低温圧着を利用した従来の半導体装置の基板の接合方法によれば、接着樹脂104の接合強度は金属接合等に比較すると低く、さらに水分等を吸収しやすいため、キャビティ内で結露を生じたり、リフロー等での実装時にパッケージクラックを起こすという問題があった。また、接合に使用される接着樹脂104そのものの劣化も早く、信頼性に問題があった。さらに、圧着時に高荷重の負荷を与えるために、ガラス基板102や半導体基板101にクラックが発生するという問題もあった。

【0008】

本発明の目的は、上記の課題に鑑み、接着樹脂を利用した低温圧着等で発生したキャビティ内の結露の発生や、リフロー等での実装時におけるパッケージクラックの発生をなくし、かつ圧着をなくしてガラス基板や半導体基板でのクラックの発生をなくすと共に、接合部の信頼性の高い基板の接合方法および半導体装置を提供することにある。

【課題を解決するための手段】

【0009】

本発明に係る基板の接合方法および半導体装置は、上記の目的を達成するために、次のように構成される。

【0010】

第1の基板の接合方法(請求項1に対応)は、2枚の基板の間においてこれらの基板を接合する予定部位の箇所に接合部材層を設ける設置ステップと、2枚の基板の少なくとも一方の外側から基板を透過する光線を照射し、光線で接合部材層を加熱する加熱ステップと、加熱した接合部材層で2枚の基板を接合する接合ステップとを有する方法である。

【0011】

第2の基板の接合方法(請求項2に対応)は、上記基板の接合方法において、好ましくは、接合部材層と一方の基板との間には第1の膜を有し、接合部材層と他方の基板との間には第2の膜を有することを特徴とする。

【0012】

第3の基板の接合方法(請求項3に対応)は、上記基板の接合方法において、好ましくは、一方の基板に設けられた第1の膜と他方の基板に設けられた第2の膜とを接触させて接合部材層が形成されることを特徴とする。

【0013】

第4の基板の接合方法(請求項4に対応)は、上記基板の接合方法において、好ましくは、接合部材層は、第1の膜または第2の膜のいずれか一方に取り付けられることを特徴とする。

【0014】

第5の基板の接合方法(請求項5に対応)は、上記基板の接合方法において、好ましくは、接合部材層は金属層であることを特徴とする。

【0015】

第6の基板の接合方法(請求項6に対応)は、上記基板の接合方法において、好ましくは、2枚の基板の間に接合部材層を設ける設置ステップは、仮固定要素を用いて仮付けを行うステップであることを特徴とする。

【0016】

第7の基板の接合方法(請求項7に対応)は、上記基板の接合方法において、好ましくは、仮固定要素は樹脂材であること特徴とする。

【0017】

第8の基板の接合方法(請求項8に対応)は、上記基板の接合方法において、好ましくは、接合部材層の周囲に熱分散部材を備えたことを特徴とする。

【0018】

第9の基板の接合方法(請求項9に対応)は、上記基板の接合方法において、好ましくは、光線はレーザ光であり、スポット照射によって局所的に加熱することを特徴とする。

【0019】

第10の基板の接合方法(請求項10に対応)は、上記基板の接合方法において、好ましくは、接合部材層は、2つの基板の間に閉じた空間を形成する連続的なリング形状を有するように形成されることを特徴とする。

【0020】

第11の基板の接合方法(請求項11に対応)は、上記基板の接合方法において、好ましくは、加熱ステップの前に、光線を出射する光源が配置される側に位置する前記基板の表面にマスク部材を設けるステップを有し、加熱ステップでは、照射面積の広い光線を照射して選択した部位を加熱することを特徴とする。

【0021】

第12の基板の接合方法(請求項12に対応)は、上記基板の接合方法において、好ましくは、2つの基板のうちの一方の基板はガラス基板であり、他方の基板は半導体基板であることを特徴とする。

【0022】

第1の半導体装置(請求項13に対応)は、2枚の基板を所定箇所で接合した構造を有する半導体装置であって、2枚の基板は、2枚の基板のうちの少なくともいずれか一方を透過する光線の照射で加熱された金属層によって接合されることを特徴とする。

【0023】

第2の半導体装置(請求項14に対応)は、上記の半導体装置において、好ましくは、2枚の基板のうち一方はガラス基板であり、他方は半導体基板であることを特徴とする。

【0024】

第3の半導体装置(請求項15に対応)は、上記の半導体装置において、好ましくは、ガラス基板と金属層との間には第1の膜を有し、半導体基板と金属層との間には第2の膜を有することを特徴とする。

【0025】

第4の半導体装置(請求項16に対応)は、上記の半導体装置において、好ましくは、半導体基板の表面には固体撮像素子が形成され、ガラス基板と半導体基板との間における固体撮像素子の前面空間は金属層で封止されていることを特徴とする。

【発明の効果】

【0026】

本発明によれば、次の効果を奏する。

特に金属を接合部材として利用し、2枚の基板のうちの少なくとも一方の光透過性を有する基板を通してレーザ光等を金属に照射し、金属を利用した局所的な集中的加熱によって金属を加熱して接合部を作るようにしたため、キャビティ内の結露発生や、リフロー等での実装時におけるパッケージクラック発生の問題が解消され、圧着をなくしてガラス基板や半導体基板等でのクラックの発生をなくすと共に、接合部の強度を高め、接合部の信頼性の高くすることができる。接合部の強度が高くなり、結露発生等の問題が解消したため、半導体回路の周囲環境の気密性を高くすることができる。

【0027】

さらに、第1の基板の接合方法に係る本発明によれば、例えば半導体基板とガラス基板等の2枚の基板を接合するにあたり、両基板を仮固定し、接合部材層にのみレーザ光等を照射して局部的に加熱して2つの基板を接合する。仮固定の状態で接合部材層に局部的に集中して加熱して接合部を作るため、接合部材層以外の部分は不必要な熱の影響を受けず、また接合時に圧力を加えないので基板にクラック等も生じない。

第2の基板の接合方法に係る本発明によれば、第1および第2の膜は、各基板と接触する部分を保護する。

第3の基板の接合方法に係る本発明によれば、第1および第2の膜を利用して直接に接合部材として利用することが可能となり、接合のための構成が簡素となる。

第4の基板の接合方法に係る本発明によれば、接合部材としての層を、第1および第2の膜とは別に用意することができる。

第5の基板の接合方法に係る本発明によれば、接合部材を所望の金属とすることにより、金属接合部を形成し、これにより結露の問題を解消し、接合強度を高め、かつ接合部の信頼性を高めることができる。

第6の基板の接合方法に係る本発明によれば、仮付けでは、必要以上の荷重を2枚の基板に加えないので、基板でのクラック発生を防止することができる。

上記第8の基板の接合方法に係る本発明によれば、熱分散部材を付設することにより、接合部材層に集中的に与えられる熱を逃がし、熱に起因する基板のひび割れ等の発生を防止することができる。

上記第10の基板の接合方法に係る本発明によれば、接合部材層をリング形状に形成することで、内部に形成される空間の高い気密性を実現することができる。

第1の半導体装置に係る本発明によれば、金属層で接合部を形成するようにしたため、接合強度が高く、接合の信頼性が高いものとなる。また金属層をスポット照射で加熱して接合部を作るので、熱を発生させる箇所が局所的であり、半導体回路等の他の部位への熱の影響を少なくすることができ、これにより金属接合が可能になる。

【発明を実施するための最良の形態】

【0028】

以下に、本発明の好適な実施形態(実施例)を添付図面に基づいて説明する。

【0029】

最初に、図1と図2を参照して本発明に係る基板の接合方法の特徴的な工程を説明する。図1は、本発明に係る基板の接合方法が実施される2枚の基板の設置状態を示す外観図である。

【0030】

図1で、下側部材11は円板形状の半導体基板(または半導体ウェハ)であり、上側部材12は円板形状の透明なガラス基板である。半導体基板11はシリコン基板等である。半導体基板11とガラス基板12は、好ましくは水平であってかつ平行な位置関係で対向させた関係に保持される。通常、半導体基板11は基板ステージ等の上に搭載されている。図1中、半導体基板11とガラス基板12は、図示しない仮固定材またはジグ等により仮固定または仮付けされている。仮固定材としては例えば樹脂や金属等である。なお、上側部材はガラス基板12に限定されず、必要な周波数の光線を透過させる光透過基板であればよい。

【0031】

上記のごとく仮固定材で仮固定された半導体基板11とガラス基板12に対して、ガラス基板12の側から、レーザ光源13によってレーザ光14が所定のパターンにて照射される。レーザ光源13は、図示しない移動支持装置によって支持されている。図1に示された1つの矩形の形状15は、一例として示されたレーザ光14の照射後の1つの閉じたスキャン軌跡、または照射を行う予定のスキャン軌跡を示している。このスキャン軌跡15が、照射に係る所定のパターンの一例である。レーザ光14の照射による当該パターンは、例えば、線描画または一筆書きのスキャン動作で描かれる。

【0032】

レーザ光14によるスキャン軌跡15は、レーザ光源13を、図示しない移動支持装置で移動させることにより描かれる。なお、移動装置を備えた基板ステージによって、半導体基板11等の側を移動させることも可能である。またレーザ光源13と半導体基板11等を静止した状態に保持して、レーザ光14のみをスキャン動作させることも可能である。

【0033】

レーザ光源13としては、例えばYAGレーザ、キセノンレーザ、または半導体レーザが使用される。YAGレーザの周対数は1.6μm、キセノンレーザの周波数帯域は790〜830nm、半導体レーザの周波数は例えば810nmである。通常の使用では、YAGレーザがレーザ光源13として好ましい。

【0034】

実際上、円板形状の半導体基板11の表面には、既に半導体デバイスを作る成膜技術等に基づいて極めて多数の半導体回路が形成されている。図1において、上記の矩形のスキャン軌跡15で囲まれる矩形領域に対応する半導体基板11の表面領域上には、多数の半導体回路のうちの1つの半導体回路が存在している。スキャン軌跡15は1つの半導体回路の周囲をほぼ同形の形状で囲むように決められる。当該半導体回路は矩形のスキャン軌跡15内の領域に存在する。

【0035】

上記半導体回路は実際には寸法的に極めて小さいものであるが、図1で示された矩形のスキャン軌跡15は拡大し誇張して図示している。多数の半導体回路は、所定のレイアウトパターンによって、上側に位置するガラス基板12を通して見える状態にある。

【0036】

上記の半導体回路は、例えば固体撮像素子またはその他の電子回路である。また図1では一例として2つのスキャン軌跡15が示されている。この実施形態では、2つのスキャン軌跡15は、1つのレーザ光源13によって予め決められた順序で個別に光線照射されて描かれる。なお、図1では1つのレーザ光源13が示されているが、例えば複数のレーザ光源を設けて同時にスキャンすることもできる。

【0037】

仮固定された半導体基板11とガラス基板12に対して、多数の半導体回路のすべてに関してレーザ光源13による接合のための処理が完了した後には、各半導体回路は切断・分離される。従って、スキャン軌跡15の間には切断を行うための所要の幅が確保されている。

【0038】

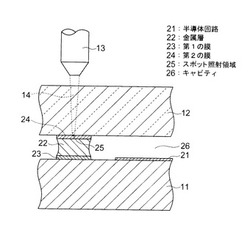

図2は、図1で示したレーザ光線13によるレーザ光14の照射位置に対応する半導体基板11とガラス基板12の要部の部分縦断面図を示す。半導体基板11の表面には1つの半導体回路21の一部が形成されている。半導体基板11に対して微小な幅の隙間をあけてガラス基板12が平行な位置関係にて対向して仮固定されている。半導体基板11とガラス基板12の間に設けられた仮固定材の図示は省略されている。

【0039】

半導体基板11とガラス基板12との間には、半導体回路21の縁に沿って、薄い厚みでかつ狭い幅を有する金属層22が設けられている。金属層22は、平面図的な形状で見ると、矩形リングを形成するライン状になっている。金属層22と半導体基板11との間には第1の膜23が介設され、金属層22とガラス基板12との間には第2の膜24が介設されている。 金属層22は、半導体基板11とガラス基板12を接合するための接合材となる。当該金属層22に対しては、レーザ光源13から、ガラス基板12等を透過してレーザ光14が照射される。金属層22におけるレーザ光14が照射された部分は、レーザ光14の照射による加熱作用で厚み方向の全体に渡って溶融し、その後固化して半導体基板11とガラス基板12を接合する。図2では、例えば、レーザ光14によって第2の膜24のガラス基板12側の表面にスポット照射領域25が形成されている。スポット照射領域25は、第2の膜24の幅方向(図2中横方向)のほぼ中央点に設定されている。レーザ光14のスポット照射領域25の照射位置の位置合せは、半導体基板11に係るウェハのアライメントマークを基準にして設定される。このレーザ光14のスポット照射によって金属層22は加熱され、溶融する。図2における金属層22は溶融状態にある金属層断面を示している。溶融した金属層22が固化すると、金属層22の当該箇所に関して半導体基板11とガラス基板12は接合される。

【0040】

図2に示したレーザ光14によるスポット照射は、前述のごとくスキャン軌跡15に沿って移動しながら行われ、スキャン軌跡15に対応して矩形のリング形状に形成された金属層22のすべてが加熱・溶融される。その結果、スキャン軌跡15の矩形リング形状に対応する形状を有した金属層22のすべての箇所で加熱・溶融が行われ、金属層22によって半導体基板11とガラス基板12が接合される。

【0041】

レーザ光源13から出射されるレーザ光14によりスキャン軌跡15に関して加熱が完了すると、半導体回路21の周囲には、半導体基板11とガラス基板12と金属層22によって囲まれ封止されたキャビティ26が形成される。

【0042】

次に、図3〜図6を参照して本発明の基板の接合方法の全体的なプロセスを説明する。図3〜図6のそれぞれは、半導体基板11とガラス基板12の間で金属接合が行われる箇所の部分縦断面図を示す。

【0043】

図3は第1のステップを示す。図3は、図示しない基板ステージ等に、前の工程で作られた半導体基板11が水平状態にて置かれる。半導体基板11の表面には、多数の半導体回路21と第1の膜23とが所定のパターンで形成されている。この半導体基板11に対して平行に、所要の間隔をあけて、対向した状態でガラス基板12が配置される。ガラス基板12は、既に前の工程により作られ、準備されている。ガラス基板12の下面(対向面)には、第2の膜24を介して設けられた金属層22が所定のパターンで形成されている。半導体基板11とガラス基板12とが対向する配置関係において、第1の膜23と金属層22は対向した位置にある。

【0044】

上記金属層22は、第1のステップの段階では、加熱・溶融前の状態にある。従って金属層22の断面はほぼ半円形の形状を有している。金属層22は低融点金属であり、その材質・種類は後で説明される。

【0045】

図4は第2のステップを示す。図4では、半導体基板11に対してガラス基板12を接近させ、金属層22を第1の膜23に接触させる。このとき、金属層22の先端接触部は若干つぶれた状態になる。

【0046】

図5は第3のステップを示す。図5では、ガラス基板12の上側にレーザ光源13を配置し、金属層22を加熱するためにレーザ光14を出力させる。レーザ光14は、ガラス基板12をほぼ透過し、第2の膜24の上にスポット照射領域25を形成する。第2の膜24にレーザ光14がスポット照射されることで金属層22は加熱され、その被加熱部分は溶融する。金属層22が溶融すると、金属層22の断面形状は破線22aに示すように変化する。破線22aで示した状態が、前述の図2で説明した状態に相当する。

【0047】

図6は第4のステップを示す。図6では、金属層22がレーザ光14によって加熱・溶融され、その後固化した状態を示している。固化時の金属層22の断面形状は、図5で示した破線22aに基づく断面形状とほぼ同一である。この状態において、金属層22によって半導体基板11とガラス基板12は接合される。金属層22は、半導体基板11の第1の膜に接合している。

【0048】

その後の工程では、半導体基板11とガラス基板12の接合物は、各半導体回路21ごとに取り出されるように切断される。こうして、金属層22で接合されかつ封止されると共に、1つの半導体回路21を含む半導体基板11と、ガラス基板12とから成る半導体装置30が形成される。

【0049】

上記のごとく、多数の半導体回路21の各々に対応して局所的な箇所に設けられた低融点の金属層22を集中的に加熱・溶融して、仮固定された半導体基板11とガラス基板12を金属接合するようにしたため、高い接合強度、および信頼性の高い接合部を実現できると共に、半導体回路21そのものには不必要な熱を加えず、半導体回路21にダメージを与えることがない。また基本的に樹脂を利用して圧着接合しないので、水分等は発生せず、キャビティ26内の結露の問題も解消される。レーザ光14の加熱作用を利用して半導体基板11とガラス基板12を接合するとき、両基板を圧着させる必要がないので、半導体基板11またはガラス基板12にクラック等が発生するのをなくすことができる。キャビティ26は金属層22で封止(シール)されることになるので、高い気密性が実現される。

【0050】

またレーザ光14による加熱で接合する前の仮固定段階で、半導体基板11とガラス基板12を仮固定するとき、通常の大気圧環境で仮固定してもよいし、所要真空度の真空環境で仮固定を行ってもよい。真空環境で仮固定を行って、かつレーザ光14で金属接合を行うと、キャビティ26内の空間を真空封止または真空密閉することができる。なおキャビティ26内に不活性ガスを導入することもできる。

【0051】

レーザ光源13から出射されたレーザ光14で金属層22を加熱するとき、図7に示すごとく、上記のスポット照射領域25を変更することができる。図7の(A)では、レーザ光14が第2の膜24を透過し、そのスポット照射領域25が金属層22の内部に入り込んでいる。図7の(B)では、スポット照射領域25がさらに下降し、第1の膜23の箇所に設定される。図7の(A)と(B)に示したスポット照射領域25の位置は、レーザ光源13に付設された焦点調整装置(図示せず)によって調整され、設定される。このようなレーザ光14のスポット照射領域25を調整は、金属層22を加熱・溶融するときの条件に応じて行われる。供給する熱量が高い場合には、スポット照射領域25は金属層22の内部に深く入り込む。

【0052】

またレーザ光14のスポット照射領域25の面積を、供給したい熱量または発生したい温度に応じて、レーザ光源13の出力等と併せて調整することもできる。

【0053】

さらに上側基板がガラス基板12でなく、シリコン基板であってもよい。レーザ光線14の波長を適宜に調整すれば、当該レーザ光線はシリコン基板を透過し、第2の膜24、金属層22の内部、第1の膜23のいずれかに焦点を合せることができる。

【0054】

次に、金属層22と第1の膜23と第2の膜24の各々の材質について説明する。材質を説明する前に、まず、金属層22と第1の膜23と第2の膜24の組合せを説明する。金属層22と第1の膜23と第2の膜24の組合せの一例は図8の(A)〜(C)に示される。

【0055】

図8の(A)に示した組合せ(組合せ(A))は、半導体基板11側に第1の膜23を設け、ガラス基板12側に金属層22と第2の膜24を設けた構成である。この構成は、上記実施形態で説明した基板の接合方法の構成である。

【0056】

図8の(B)に示した組合せ(組合せ(B))は、半導体基板11側に金属層22と第1の膜23を設け、ガラス基板12側に第2の膜24を設けた構成である。この構成は、金属層22が予め半導体基板11側に設けられている点に特徴がある。

【0057】

図8の(C)に示した組合せ(組合せ(C))は、半導体基板11側に第1の膜23を設け、ガラス基板12側に第2の膜24のみを設けた構成である。この構成では、金属層22が省略されている。その代わりに、第1の膜23と第2の膜24の少なくとも一方ははその厚みを大きくして形成され、金属層22の代用物として使用される。

【0058】

金属層22と第1の膜23と第2の膜24の組合せの例は上記の例に限定されず、例えば3層以上の多層の組合せにすることも可能である。

【0059】

金属層22と第1の膜23と第2の膜24についての上記の3つの組合せ(A),(B),(C)の下で、それぞれの好ましい材質を示すと、次の通りである。

【0060】

上記の組合せ(A),(B)の場合:

金属層22; 半田。

第1の膜23; Cr(クロム)、Ti(チタン)、TiW(チタン・タングステン)、Ni(ニッケル)、Ni/Au(ニッケル/金)、Au(金)、Cu(銅)のうちのいずれか。

第2の膜24; Cr(クロム)、Ti(チタン)、TiW(チタン・タングステン)、Ni(ニッケル)、Ni/Au(ニッケル/金)、Au(金)、Cu(銅)のうちのいずれか。

【0061】

上記の組合せ(C)の場合:

第1の膜23; Au(金)、Cu(銅)、Ni/Au(ニッケル/金)のうちのいずれか。

第2の膜24; Au(金)、Cu(銅)、Ni/Au(ニッケル/金)のうちのいずれか。

【0062】

上記の組合せ(A),(B),(C)で共通して可能な場合:

金属層22; 必要な場合にはAu(金)。

第1の膜23; Poly Si(ポリシリコン)。

第2の膜24; Ni/Au(ニッケル/金)、Poly Si(ポリシリコン)のうちのいずれか。

【0063】

上記の金属層22と第1の膜23と第2の膜24の各材質の選択は、加熱の温度領域や、使用するレーザ光14の周波数を考慮して適宜に行われる。

【0064】

次に図9を参照して熱緩衝層について説明する。「熱緩衝層」とは、レーザ光14で金属層22を局所的に加熱するときに、熱が集中しすぎてガラス基板12等に割れが発生するのを防止するための熱分散部材である。熱緩衝層を作るためには2つの構成が考えられる。第1の構成は、図9の(A)に示されるごとく第2の膜24をその幅方向に広げることである。なお第2の膜24の厚みを増してもよい。また第2の構成は、図9の(B)に示されるごとく、熱容量を大きくする部材41を第2の膜24と金属層22の両側の側面等に沿って付加することである。このような熱緩衝層を設けることにより、ガラス基板12の割れを防止することができる。

【0065】

図10を参照して、接合前の金属層22の周囲構造の例を説明する。前述した実施形態では、説明の便宜上、金属層22の周囲は、実際には例えば仮固定材が存在するにも拘らず、何もない空間の状態で示した。

【0066】

これに対して、図10の(A)によれば、仮固定された状態の半導体基板11とガラス基板12の間において、金属支柱51と、その間の空間に充填された樹脂52とが示されている。金属支柱51は、半導体基板11とガラス基板12の間隔を保持するスペーサとして機能する。また金属支柱51によって半導体基板11とガラス基板12との間隔を制御することができる。また樹脂52は接着剤としての作用を発揮する。金属支柱51と樹脂52を設けることで、レーザ光14による加熱の際に応力緩和の作用を生じさせることができる。また図10の(B)に示すごとく、仮固定された半導体基板11とガラス基板12の間の空間に樹脂53のみを埋め込むようにすることもできる。これによっても、レーザ光14による加熱の際に応力緩和の作用を生じさせることができる。

【0067】

また、仮固定された半導体基板11とガラス基板12の間の設けられた上記の金属支柱51および樹脂52、あるいは樹脂53は仮固定材として機能する。

【0068】

図11は、前述した金属層22の部分の全体を示す外観斜視図である。金属層22は、実際には、半導体基板11とガラス基板12との間のスペースで層状に形成されるものであるが、図11では金属層22の高さを誇張して図示している。半導体基板11とガラス基板12が仮固定された状態で、金属層22は、半導体基板11の表面に形成された半導体回路21に対してこれを包囲する外周壁のごとく形成されている。金属層22の上側の縁がレーザ光14を照射する部分となる。半導体基板11とガラス基板12との間で、このような形状を有する金属層22によって金属接合部が形成されるので、気密性が高められる。

【0069】

本発明の実施形態は、次のように変更することもできる。

【0070】

図3で説明した前述の実施形態では、ガラス基板12の側のみに金属層22を設けるように下が、ガラス基板12と半導体基板11の両方に同様な条件で金属層22を設けるようにしてもよい。

【0071】

前述の実施形態では、金属層22は固体の金属材を用いたが、その代わりに、接合前にはペースト状であって加熱・溶融後には金属接合部となる金属材を用いることもできる。

【0072】

さらに金属層22を加熱するレーザ光14には、通常のビーム状光線であって比較的に絞られたビーム径を有する光線を使用するようにしたが、ビーム径を大きくしかつマスクを使用して1つの環状の金属層22、または多数の金属層22を一度の光線照射で加熱するように構成することもできる。

【0073】

半導体基板11はシリコン基板とし、上側基板はガラス基板12として説明したが、接合される2つの基板はこれらに限定されない。ガリウム・ヒ素基板や化合物半導体基板であっても適用することができる。

【0074】

また上記のレーザ光線14は、ガラス基板12の側のみから照射するように下が、2枚の基板が両方共に光透過性を有する場合には、2枚の基板の両側からレーザ光線を照射するように構成することもできる。

【0075】

以上の実施形態で説明された構成、形状、大きさおよび配置関係については本発明が理解・実施できる程度に概略的に示したものにすぎず、また数値および各構成の組成(材質)については例示にすぎない。従って本発明は、説明された実施形態に限定されるものではなく、特許請求の範囲に示される技術的思想の範囲を逸脱しない限り様々な形態に変更することができる。

【産業上の利用可能性】

【0076】

本発明は、2枚の基板を接合して成る半導体装置の製作に利用される。

【図面の簡単な説明】

【0077】

【図1】本発明に係る基板の接合方法が実施されている2枚の基板の設置状態を示す外観図である。

【図2】図1で示したレーザ光照射位置に対応する半導体基板とガラス基板の要部の部分縦断面図である。

【図3】本発明の基板の接合方法の全体的プロセスにおける第1のステップでの半導体基板とガラス基板の間で金属接合が行われる箇所の部分縦断面図である。

【図4】本発明の基板の接合方法の全体的プロセスにおける第2のステップでの半導体基板とガラス基板の間で金属接合が行われる箇所の部分縦断面図である。

【図5】本発明の基板の接合方法の全体的プロセスにおける第3のステップでの半導体基板とガラス基板の間で金属接合が行われる箇所の部分縦断面図である。

【図6】本発明の基板の接合方法の全体的プロセスにおける第4のステップでの半導体基板とガラス基板の間で金属接合が行われる箇所の部分縦断面図である。

【図7】レーザ光によるスポット照射領域の他の設定位置を示す要部縦断面図である。

【図8】「第1の膜/金属層/第2の膜」の組合せの例を説明するための部分縦断面図である。

【図9】熱緩衝層を説明するための要部縦断面図である。

【図10】接合前の金属層の周囲構造の例を説明するための要部縦断面図である。

【図11】金属部分の全体を示す外観斜視図である。

【図12】従来の基板の接合方法を説明するための要部縦断面図である。

【符号の説明】

【0078】

11 半導体基板

12 ガラス基板

13 レーザ光源

14 レーザ光

15 スキャン軌跡

21 半導体回路

22 金属層

23 第1の膜

24 第2の膜

25 スポット照射領域

26 キャビティ

30 半導体装置

【技術分野】

【0001】

本発明は基板の接合方法および半導体装置に関し、特に、2つの基板を高い気密性を保持して貼り合わせる基板の接合方法、およびこの基板の接合方法に基づいて作られる接合部を備えた半導体装置に関する。

【背景技術】

【0002】

従来の半導体装置の接合構造は例えば特許文献1に開示されている。特許文献1による受光センサの実装構造体は、当該特許公報の図1に示されるごとく、下側の基板である半導体ウェハ上に受光センサとマイクロレンズを作り、当該半導体ウェハには光透過性保護部材が接合されている。半導体ウェハと光透過性保護部材は、受光センサとマイクロレンズを囲むように設けられた封止部材で接合される。

【0003】

従来の半導体装置の代表的な基板の接合方法を図12を参照して詳しく説明する。図12は、半導体ウェハと光透過性保護部材を接合する構造を作るための状態を示す部分縦断面図である。図12において、下側に位置する部材101は半導体基板であり、上側に位置する部材102はガラス基板である。半導体基板101は上記半導体ウェハに相当し、ガラス基板102は上記光透過性保護部材に相当する。半導体基板101の表面には受光素子領域103が形成されている。この受光素子領域103は、固体撮像装置を形成し、受光センサとマイクロレンズを含む。半導体基板101とガラス基板102は、水平であって、かつ隙間をあけて平行に配置されている。半導体基板101とガラス基板102との間には所定の箇所に接着樹脂104が配置されている。接着樹脂104は、上記封止部材になる部材である。接着樹脂104は、受光素子領域103の全周囲を囲むように所定パターンで配置される。接着樹脂104が最終的に封止部材になると、受光素子領域103の周囲の空間には、半導体基板101とガラス基板102によって挟まれた密閉状態のキャビティ(空洞)が形成される。

【0004】

上記において、半導体基板101は加熱ステージ105の上に搭載されている。この状態の半導体基板101の上に接着樹脂104を介してガラス基板102が置かれる。半導体基板101とガラス基板102は接着樹脂104によって貼り合わされた関係にある。ガラス基板102の上にはさらに押え加熱部材106が配置される。

【0005】

上記の構造において、半導体基板101とガラス基板102を接合する際、押え加熱部材106によって半導体基板101とガラス基板102を圧着させ、かつ加熱ステージ105と押さえ加熱部材106に熱を発生させる。加熱ステージ105で発生した熱は半導体基板101を伝導し、接着樹脂104に与えられる。押え加熱部材106で発生した熱はガラス基板102を伝導し、接着樹脂104に与えられる。接着樹脂104は、圧着状態で、半導体基板101からの熱とガラス基板102からの熱によって加熱され、半導体基板101とガラス基板102を接合する。

【0006】

従来の半導体装置の基板の接合方法によれば、半導体基板101に形成された受光素子領域103に含まれる回路素子等の耐熱性が低い場合には金属接合等の高温接合を行うことができないため、前述のごとく接着樹脂104を利用した低温圧着を用いている。

【特許文献1】特開2001−351997号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

低温圧着を利用した従来の半導体装置の基板の接合方法によれば、接着樹脂104の接合強度は金属接合等に比較すると低く、さらに水分等を吸収しやすいため、キャビティ内で結露を生じたり、リフロー等での実装時にパッケージクラックを起こすという問題があった。また、接合に使用される接着樹脂104そのものの劣化も早く、信頼性に問題があった。さらに、圧着時に高荷重の負荷を与えるために、ガラス基板102や半導体基板101にクラックが発生するという問題もあった。

【0008】

本発明の目的は、上記の課題に鑑み、接着樹脂を利用した低温圧着等で発生したキャビティ内の結露の発生や、リフロー等での実装時におけるパッケージクラックの発生をなくし、かつ圧着をなくしてガラス基板や半導体基板でのクラックの発生をなくすと共に、接合部の信頼性の高い基板の接合方法および半導体装置を提供することにある。

【課題を解決するための手段】

【0009】

本発明に係る基板の接合方法および半導体装置は、上記の目的を達成するために、次のように構成される。

【0010】

第1の基板の接合方法(請求項1に対応)は、2枚の基板の間においてこれらの基板を接合する予定部位の箇所に接合部材層を設ける設置ステップと、2枚の基板の少なくとも一方の外側から基板を透過する光線を照射し、光線で接合部材層を加熱する加熱ステップと、加熱した接合部材層で2枚の基板を接合する接合ステップとを有する方法である。

【0011】

第2の基板の接合方法(請求項2に対応)は、上記基板の接合方法において、好ましくは、接合部材層と一方の基板との間には第1の膜を有し、接合部材層と他方の基板との間には第2の膜を有することを特徴とする。

【0012】

第3の基板の接合方法(請求項3に対応)は、上記基板の接合方法において、好ましくは、一方の基板に設けられた第1の膜と他方の基板に設けられた第2の膜とを接触させて接合部材層が形成されることを特徴とする。

【0013】

第4の基板の接合方法(請求項4に対応)は、上記基板の接合方法において、好ましくは、接合部材層は、第1の膜または第2の膜のいずれか一方に取り付けられることを特徴とする。

【0014】

第5の基板の接合方法(請求項5に対応)は、上記基板の接合方法において、好ましくは、接合部材層は金属層であることを特徴とする。

【0015】

第6の基板の接合方法(請求項6に対応)は、上記基板の接合方法において、好ましくは、2枚の基板の間に接合部材層を設ける設置ステップは、仮固定要素を用いて仮付けを行うステップであることを特徴とする。

【0016】

第7の基板の接合方法(請求項7に対応)は、上記基板の接合方法において、好ましくは、仮固定要素は樹脂材であること特徴とする。

【0017】

第8の基板の接合方法(請求項8に対応)は、上記基板の接合方法において、好ましくは、接合部材層の周囲に熱分散部材を備えたことを特徴とする。

【0018】

第9の基板の接合方法(請求項9に対応)は、上記基板の接合方法において、好ましくは、光線はレーザ光であり、スポット照射によって局所的に加熱することを特徴とする。

【0019】

第10の基板の接合方法(請求項10に対応)は、上記基板の接合方法において、好ましくは、接合部材層は、2つの基板の間に閉じた空間を形成する連続的なリング形状を有するように形成されることを特徴とする。

【0020】

第11の基板の接合方法(請求項11に対応)は、上記基板の接合方法において、好ましくは、加熱ステップの前に、光線を出射する光源が配置される側に位置する前記基板の表面にマスク部材を設けるステップを有し、加熱ステップでは、照射面積の広い光線を照射して選択した部位を加熱することを特徴とする。

【0021】

第12の基板の接合方法(請求項12に対応)は、上記基板の接合方法において、好ましくは、2つの基板のうちの一方の基板はガラス基板であり、他方の基板は半導体基板であることを特徴とする。

【0022】

第1の半導体装置(請求項13に対応)は、2枚の基板を所定箇所で接合した構造を有する半導体装置であって、2枚の基板は、2枚の基板のうちの少なくともいずれか一方を透過する光線の照射で加熱された金属層によって接合されることを特徴とする。

【0023】

第2の半導体装置(請求項14に対応)は、上記の半導体装置において、好ましくは、2枚の基板のうち一方はガラス基板であり、他方は半導体基板であることを特徴とする。

【0024】

第3の半導体装置(請求項15に対応)は、上記の半導体装置において、好ましくは、ガラス基板と金属層との間には第1の膜を有し、半導体基板と金属層との間には第2の膜を有することを特徴とする。

【0025】

第4の半導体装置(請求項16に対応)は、上記の半導体装置において、好ましくは、半導体基板の表面には固体撮像素子が形成され、ガラス基板と半導体基板との間における固体撮像素子の前面空間は金属層で封止されていることを特徴とする。

【発明の効果】

【0026】

本発明によれば、次の効果を奏する。

特に金属を接合部材として利用し、2枚の基板のうちの少なくとも一方の光透過性を有する基板を通してレーザ光等を金属に照射し、金属を利用した局所的な集中的加熱によって金属を加熱して接合部を作るようにしたため、キャビティ内の結露発生や、リフロー等での実装時におけるパッケージクラック発生の問題が解消され、圧着をなくしてガラス基板や半導体基板等でのクラックの発生をなくすと共に、接合部の強度を高め、接合部の信頼性の高くすることができる。接合部の強度が高くなり、結露発生等の問題が解消したため、半導体回路の周囲環境の気密性を高くすることができる。

【0027】

さらに、第1の基板の接合方法に係る本発明によれば、例えば半導体基板とガラス基板等の2枚の基板を接合するにあたり、両基板を仮固定し、接合部材層にのみレーザ光等を照射して局部的に加熱して2つの基板を接合する。仮固定の状態で接合部材層に局部的に集中して加熱して接合部を作るため、接合部材層以外の部分は不必要な熱の影響を受けず、また接合時に圧力を加えないので基板にクラック等も生じない。

第2の基板の接合方法に係る本発明によれば、第1および第2の膜は、各基板と接触する部分を保護する。

第3の基板の接合方法に係る本発明によれば、第1および第2の膜を利用して直接に接合部材として利用することが可能となり、接合のための構成が簡素となる。

第4の基板の接合方法に係る本発明によれば、接合部材としての層を、第1および第2の膜とは別に用意することができる。

第5の基板の接合方法に係る本発明によれば、接合部材を所望の金属とすることにより、金属接合部を形成し、これにより結露の問題を解消し、接合強度を高め、かつ接合部の信頼性を高めることができる。

第6の基板の接合方法に係る本発明によれば、仮付けでは、必要以上の荷重を2枚の基板に加えないので、基板でのクラック発生を防止することができる。

上記第8の基板の接合方法に係る本発明によれば、熱分散部材を付設することにより、接合部材層に集中的に与えられる熱を逃がし、熱に起因する基板のひび割れ等の発生を防止することができる。

上記第10の基板の接合方法に係る本発明によれば、接合部材層をリング形状に形成することで、内部に形成される空間の高い気密性を実現することができる。

第1の半導体装置に係る本発明によれば、金属層で接合部を形成するようにしたため、接合強度が高く、接合の信頼性が高いものとなる。また金属層をスポット照射で加熱して接合部を作るので、熱を発生させる箇所が局所的であり、半導体回路等の他の部位への熱の影響を少なくすることができ、これにより金属接合が可能になる。

【発明を実施するための最良の形態】

【0028】

以下に、本発明の好適な実施形態(実施例)を添付図面に基づいて説明する。

【0029】

最初に、図1と図2を参照して本発明に係る基板の接合方法の特徴的な工程を説明する。図1は、本発明に係る基板の接合方法が実施される2枚の基板の設置状態を示す外観図である。

【0030】

図1で、下側部材11は円板形状の半導体基板(または半導体ウェハ)であり、上側部材12は円板形状の透明なガラス基板である。半導体基板11はシリコン基板等である。半導体基板11とガラス基板12は、好ましくは水平であってかつ平行な位置関係で対向させた関係に保持される。通常、半導体基板11は基板ステージ等の上に搭載されている。図1中、半導体基板11とガラス基板12は、図示しない仮固定材またはジグ等により仮固定または仮付けされている。仮固定材としては例えば樹脂や金属等である。なお、上側部材はガラス基板12に限定されず、必要な周波数の光線を透過させる光透過基板であればよい。

【0031】

上記のごとく仮固定材で仮固定された半導体基板11とガラス基板12に対して、ガラス基板12の側から、レーザ光源13によってレーザ光14が所定のパターンにて照射される。レーザ光源13は、図示しない移動支持装置によって支持されている。図1に示された1つの矩形の形状15は、一例として示されたレーザ光14の照射後の1つの閉じたスキャン軌跡、または照射を行う予定のスキャン軌跡を示している。このスキャン軌跡15が、照射に係る所定のパターンの一例である。レーザ光14の照射による当該パターンは、例えば、線描画または一筆書きのスキャン動作で描かれる。

【0032】

レーザ光14によるスキャン軌跡15は、レーザ光源13を、図示しない移動支持装置で移動させることにより描かれる。なお、移動装置を備えた基板ステージによって、半導体基板11等の側を移動させることも可能である。またレーザ光源13と半導体基板11等を静止した状態に保持して、レーザ光14のみをスキャン動作させることも可能である。

【0033】

レーザ光源13としては、例えばYAGレーザ、キセノンレーザ、または半導体レーザが使用される。YAGレーザの周対数は1.6μm、キセノンレーザの周波数帯域は790〜830nm、半導体レーザの周波数は例えば810nmである。通常の使用では、YAGレーザがレーザ光源13として好ましい。

【0034】

実際上、円板形状の半導体基板11の表面には、既に半導体デバイスを作る成膜技術等に基づいて極めて多数の半導体回路が形成されている。図1において、上記の矩形のスキャン軌跡15で囲まれる矩形領域に対応する半導体基板11の表面領域上には、多数の半導体回路のうちの1つの半導体回路が存在している。スキャン軌跡15は1つの半導体回路の周囲をほぼ同形の形状で囲むように決められる。当該半導体回路は矩形のスキャン軌跡15内の領域に存在する。

【0035】

上記半導体回路は実際には寸法的に極めて小さいものであるが、図1で示された矩形のスキャン軌跡15は拡大し誇張して図示している。多数の半導体回路は、所定のレイアウトパターンによって、上側に位置するガラス基板12を通して見える状態にある。

【0036】

上記の半導体回路は、例えば固体撮像素子またはその他の電子回路である。また図1では一例として2つのスキャン軌跡15が示されている。この実施形態では、2つのスキャン軌跡15は、1つのレーザ光源13によって予め決められた順序で個別に光線照射されて描かれる。なお、図1では1つのレーザ光源13が示されているが、例えば複数のレーザ光源を設けて同時にスキャンすることもできる。

【0037】

仮固定された半導体基板11とガラス基板12に対して、多数の半導体回路のすべてに関してレーザ光源13による接合のための処理が完了した後には、各半導体回路は切断・分離される。従って、スキャン軌跡15の間には切断を行うための所要の幅が確保されている。

【0038】

図2は、図1で示したレーザ光線13によるレーザ光14の照射位置に対応する半導体基板11とガラス基板12の要部の部分縦断面図を示す。半導体基板11の表面には1つの半導体回路21の一部が形成されている。半導体基板11に対して微小な幅の隙間をあけてガラス基板12が平行な位置関係にて対向して仮固定されている。半導体基板11とガラス基板12の間に設けられた仮固定材の図示は省略されている。

【0039】

半導体基板11とガラス基板12との間には、半導体回路21の縁に沿って、薄い厚みでかつ狭い幅を有する金属層22が設けられている。金属層22は、平面図的な形状で見ると、矩形リングを形成するライン状になっている。金属層22と半導体基板11との間には第1の膜23が介設され、金属層22とガラス基板12との間には第2の膜24が介設されている。 金属層22は、半導体基板11とガラス基板12を接合するための接合材となる。当該金属層22に対しては、レーザ光源13から、ガラス基板12等を透過してレーザ光14が照射される。金属層22におけるレーザ光14が照射された部分は、レーザ光14の照射による加熱作用で厚み方向の全体に渡って溶融し、その後固化して半導体基板11とガラス基板12を接合する。図2では、例えば、レーザ光14によって第2の膜24のガラス基板12側の表面にスポット照射領域25が形成されている。スポット照射領域25は、第2の膜24の幅方向(図2中横方向)のほぼ中央点に設定されている。レーザ光14のスポット照射領域25の照射位置の位置合せは、半導体基板11に係るウェハのアライメントマークを基準にして設定される。このレーザ光14のスポット照射によって金属層22は加熱され、溶融する。図2における金属層22は溶融状態にある金属層断面を示している。溶融した金属層22が固化すると、金属層22の当該箇所に関して半導体基板11とガラス基板12は接合される。

【0040】

図2に示したレーザ光14によるスポット照射は、前述のごとくスキャン軌跡15に沿って移動しながら行われ、スキャン軌跡15に対応して矩形のリング形状に形成された金属層22のすべてが加熱・溶融される。その結果、スキャン軌跡15の矩形リング形状に対応する形状を有した金属層22のすべての箇所で加熱・溶融が行われ、金属層22によって半導体基板11とガラス基板12が接合される。

【0041】

レーザ光源13から出射されるレーザ光14によりスキャン軌跡15に関して加熱が完了すると、半導体回路21の周囲には、半導体基板11とガラス基板12と金属層22によって囲まれ封止されたキャビティ26が形成される。

【0042】

次に、図3〜図6を参照して本発明の基板の接合方法の全体的なプロセスを説明する。図3〜図6のそれぞれは、半導体基板11とガラス基板12の間で金属接合が行われる箇所の部分縦断面図を示す。

【0043】

図3は第1のステップを示す。図3は、図示しない基板ステージ等に、前の工程で作られた半導体基板11が水平状態にて置かれる。半導体基板11の表面には、多数の半導体回路21と第1の膜23とが所定のパターンで形成されている。この半導体基板11に対して平行に、所要の間隔をあけて、対向した状態でガラス基板12が配置される。ガラス基板12は、既に前の工程により作られ、準備されている。ガラス基板12の下面(対向面)には、第2の膜24を介して設けられた金属層22が所定のパターンで形成されている。半導体基板11とガラス基板12とが対向する配置関係において、第1の膜23と金属層22は対向した位置にある。

【0044】

上記金属層22は、第1のステップの段階では、加熱・溶融前の状態にある。従って金属層22の断面はほぼ半円形の形状を有している。金属層22は低融点金属であり、その材質・種類は後で説明される。

【0045】

図4は第2のステップを示す。図4では、半導体基板11に対してガラス基板12を接近させ、金属層22を第1の膜23に接触させる。このとき、金属層22の先端接触部は若干つぶれた状態になる。

【0046】

図5は第3のステップを示す。図5では、ガラス基板12の上側にレーザ光源13を配置し、金属層22を加熱するためにレーザ光14を出力させる。レーザ光14は、ガラス基板12をほぼ透過し、第2の膜24の上にスポット照射領域25を形成する。第2の膜24にレーザ光14がスポット照射されることで金属層22は加熱され、その被加熱部分は溶融する。金属層22が溶融すると、金属層22の断面形状は破線22aに示すように変化する。破線22aで示した状態が、前述の図2で説明した状態に相当する。

【0047】

図6は第4のステップを示す。図6では、金属層22がレーザ光14によって加熱・溶融され、その後固化した状態を示している。固化時の金属層22の断面形状は、図5で示した破線22aに基づく断面形状とほぼ同一である。この状態において、金属層22によって半導体基板11とガラス基板12は接合される。金属層22は、半導体基板11の第1の膜に接合している。

【0048】

その後の工程では、半導体基板11とガラス基板12の接合物は、各半導体回路21ごとに取り出されるように切断される。こうして、金属層22で接合されかつ封止されると共に、1つの半導体回路21を含む半導体基板11と、ガラス基板12とから成る半導体装置30が形成される。

【0049】

上記のごとく、多数の半導体回路21の各々に対応して局所的な箇所に設けられた低融点の金属層22を集中的に加熱・溶融して、仮固定された半導体基板11とガラス基板12を金属接合するようにしたため、高い接合強度、および信頼性の高い接合部を実現できると共に、半導体回路21そのものには不必要な熱を加えず、半導体回路21にダメージを与えることがない。また基本的に樹脂を利用して圧着接合しないので、水分等は発生せず、キャビティ26内の結露の問題も解消される。レーザ光14の加熱作用を利用して半導体基板11とガラス基板12を接合するとき、両基板を圧着させる必要がないので、半導体基板11またはガラス基板12にクラック等が発生するのをなくすことができる。キャビティ26は金属層22で封止(シール)されることになるので、高い気密性が実現される。

【0050】

またレーザ光14による加熱で接合する前の仮固定段階で、半導体基板11とガラス基板12を仮固定するとき、通常の大気圧環境で仮固定してもよいし、所要真空度の真空環境で仮固定を行ってもよい。真空環境で仮固定を行って、かつレーザ光14で金属接合を行うと、キャビティ26内の空間を真空封止または真空密閉することができる。なおキャビティ26内に不活性ガスを導入することもできる。

【0051】

レーザ光源13から出射されたレーザ光14で金属層22を加熱するとき、図7に示すごとく、上記のスポット照射領域25を変更することができる。図7の(A)では、レーザ光14が第2の膜24を透過し、そのスポット照射領域25が金属層22の内部に入り込んでいる。図7の(B)では、スポット照射領域25がさらに下降し、第1の膜23の箇所に設定される。図7の(A)と(B)に示したスポット照射領域25の位置は、レーザ光源13に付設された焦点調整装置(図示せず)によって調整され、設定される。このようなレーザ光14のスポット照射領域25を調整は、金属層22を加熱・溶融するときの条件に応じて行われる。供給する熱量が高い場合には、スポット照射領域25は金属層22の内部に深く入り込む。

【0052】

またレーザ光14のスポット照射領域25の面積を、供給したい熱量または発生したい温度に応じて、レーザ光源13の出力等と併せて調整することもできる。

【0053】

さらに上側基板がガラス基板12でなく、シリコン基板であってもよい。レーザ光線14の波長を適宜に調整すれば、当該レーザ光線はシリコン基板を透過し、第2の膜24、金属層22の内部、第1の膜23のいずれかに焦点を合せることができる。

【0054】

次に、金属層22と第1の膜23と第2の膜24の各々の材質について説明する。材質を説明する前に、まず、金属層22と第1の膜23と第2の膜24の組合せを説明する。金属層22と第1の膜23と第2の膜24の組合せの一例は図8の(A)〜(C)に示される。

【0055】

図8の(A)に示した組合せ(組合せ(A))は、半導体基板11側に第1の膜23を設け、ガラス基板12側に金属層22と第2の膜24を設けた構成である。この構成は、上記実施形態で説明した基板の接合方法の構成である。

【0056】

図8の(B)に示した組合せ(組合せ(B))は、半導体基板11側に金属層22と第1の膜23を設け、ガラス基板12側に第2の膜24を設けた構成である。この構成は、金属層22が予め半導体基板11側に設けられている点に特徴がある。

【0057】

図8の(C)に示した組合せ(組合せ(C))は、半導体基板11側に第1の膜23を設け、ガラス基板12側に第2の膜24のみを設けた構成である。この構成では、金属層22が省略されている。その代わりに、第1の膜23と第2の膜24の少なくとも一方ははその厚みを大きくして形成され、金属層22の代用物として使用される。

【0058】

金属層22と第1の膜23と第2の膜24の組合せの例は上記の例に限定されず、例えば3層以上の多層の組合せにすることも可能である。

【0059】

金属層22と第1の膜23と第2の膜24についての上記の3つの組合せ(A),(B),(C)の下で、それぞれの好ましい材質を示すと、次の通りである。

【0060】

上記の組合せ(A),(B)の場合:

金属層22; 半田。

第1の膜23; Cr(クロム)、Ti(チタン)、TiW(チタン・タングステン)、Ni(ニッケル)、Ni/Au(ニッケル/金)、Au(金)、Cu(銅)のうちのいずれか。

第2の膜24; Cr(クロム)、Ti(チタン)、TiW(チタン・タングステン)、Ni(ニッケル)、Ni/Au(ニッケル/金)、Au(金)、Cu(銅)のうちのいずれか。

【0061】

上記の組合せ(C)の場合:

第1の膜23; Au(金)、Cu(銅)、Ni/Au(ニッケル/金)のうちのいずれか。

第2の膜24; Au(金)、Cu(銅)、Ni/Au(ニッケル/金)のうちのいずれか。

【0062】

上記の組合せ(A),(B),(C)で共通して可能な場合:

金属層22; 必要な場合にはAu(金)。

第1の膜23; Poly Si(ポリシリコン)。

第2の膜24; Ni/Au(ニッケル/金)、Poly Si(ポリシリコン)のうちのいずれか。

【0063】

上記の金属層22と第1の膜23と第2の膜24の各材質の選択は、加熱の温度領域や、使用するレーザ光14の周波数を考慮して適宜に行われる。

【0064】

次に図9を参照して熱緩衝層について説明する。「熱緩衝層」とは、レーザ光14で金属層22を局所的に加熱するときに、熱が集中しすぎてガラス基板12等に割れが発生するのを防止するための熱分散部材である。熱緩衝層を作るためには2つの構成が考えられる。第1の構成は、図9の(A)に示されるごとく第2の膜24をその幅方向に広げることである。なお第2の膜24の厚みを増してもよい。また第2の構成は、図9の(B)に示されるごとく、熱容量を大きくする部材41を第2の膜24と金属層22の両側の側面等に沿って付加することである。このような熱緩衝層を設けることにより、ガラス基板12の割れを防止することができる。

【0065】

図10を参照して、接合前の金属層22の周囲構造の例を説明する。前述した実施形態では、説明の便宜上、金属層22の周囲は、実際には例えば仮固定材が存在するにも拘らず、何もない空間の状態で示した。

【0066】

これに対して、図10の(A)によれば、仮固定された状態の半導体基板11とガラス基板12の間において、金属支柱51と、その間の空間に充填された樹脂52とが示されている。金属支柱51は、半導体基板11とガラス基板12の間隔を保持するスペーサとして機能する。また金属支柱51によって半導体基板11とガラス基板12との間隔を制御することができる。また樹脂52は接着剤としての作用を発揮する。金属支柱51と樹脂52を設けることで、レーザ光14による加熱の際に応力緩和の作用を生じさせることができる。また図10の(B)に示すごとく、仮固定された半導体基板11とガラス基板12の間の空間に樹脂53のみを埋め込むようにすることもできる。これによっても、レーザ光14による加熱の際に応力緩和の作用を生じさせることができる。

【0067】

また、仮固定された半導体基板11とガラス基板12の間の設けられた上記の金属支柱51および樹脂52、あるいは樹脂53は仮固定材として機能する。

【0068】

図11は、前述した金属層22の部分の全体を示す外観斜視図である。金属層22は、実際には、半導体基板11とガラス基板12との間のスペースで層状に形成されるものであるが、図11では金属層22の高さを誇張して図示している。半導体基板11とガラス基板12が仮固定された状態で、金属層22は、半導体基板11の表面に形成された半導体回路21に対してこれを包囲する外周壁のごとく形成されている。金属層22の上側の縁がレーザ光14を照射する部分となる。半導体基板11とガラス基板12との間で、このような形状を有する金属層22によって金属接合部が形成されるので、気密性が高められる。

【0069】

本発明の実施形態は、次のように変更することもできる。

【0070】

図3で説明した前述の実施形態では、ガラス基板12の側のみに金属層22を設けるように下が、ガラス基板12と半導体基板11の両方に同様な条件で金属層22を設けるようにしてもよい。

【0071】

前述の実施形態では、金属層22は固体の金属材を用いたが、その代わりに、接合前にはペースト状であって加熱・溶融後には金属接合部となる金属材を用いることもできる。

【0072】

さらに金属層22を加熱するレーザ光14には、通常のビーム状光線であって比較的に絞られたビーム径を有する光線を使用するようにしたが、ビーム径を大きくしかつマスクを使用して1つの環状の金属層22、または多数の金属層22を一度の光線照射で加熱するように構成することもできる。

【0073】

半導体基板11はシリコン基板とし、上側基板はガラス基板12として説明したが、接合される2つの基板はこれらに限定されない。ガリウム・ヒ素基板や化合物半導体基板であっても適用することができる。

【0074】

また上記のレーザ光線14は、ガラス基板12の側のみから照射するように下が、2枚の基板が両方共に光透過性を有する場合には、2枚の基板の両側からレーザ光線を照射するように構成することもできる。

【0075】

以上の実施形態で説明された構成、形状、大きさおよび配置関係については本発明が理解・実施できる程度に概略的に示したものにすぎず、また数値および各構成の組成(材質)については例示にすぎない。従って本発明は、説明された実施形態に限定されるものではなく、特許請求の範囲に示される技術的思想の範囲を逸脱しない限り様々な形態に変更することができる。

【産業上の利用可能性】

【0076】

本発明は、2枚の基板を接合して成る半導体装置の製作に利用される。

【図面の簡単な説明】

【0077】

【図1】本発明に係る基板の接合方法が実施されている2枚の基板の設置状態を示す外観図である。

【図2】図1で示したレーザ光照射位置に対応する半導体基板とガラス基板の要部の部分縦断面図である。

【図3】本発明の基板の接合方法の全体的プロセスにおける第1のステップでの半導体基板とガラス基板の間で金属接合が行われる箇所の部分縦断面図である。

【図4】本発明の基板の接合方法の全体的プロセスにおける第2のステップでの半導体基板とガラス基板の間で金属接合が行われる箇所の部分縦断面図である。

【図5】本発明の基板の接合方法の全体的プロセスにおける第3のステップでの半導体基板とガラス基板の間で金属接合が行われる箇所の部分縦断面図である。

【図6】本発明の基板の接合方法の全体的プロセスにおける第4のステップでの半導体基板とガラス基板の間で金属接合が行われる箇所の部分縦断面図である。

【図7】レーザ光によるスポット照射領域の他の設定位置を示す要部縦断面図である。

【図8】「第1の膜/金属層/第2の膜」の組合せの例を説明するための部分縦断面図である。

【図9】熱緩衝層を説明するための要部縦断面図である。

【図10】接合前の金属層の周囲構造の例を説明するための要部縦断面図である。

【図11】金属部分の全体を示す外観斜視図である。

【図12】従来の基板の接合方法を説明するための要部縦断面図である。

【符号の説明】

【0078】

11 半導体基板

12 ガラス基板

13 レーザ光源

14 レーザ光

15 スキャン軌跡

21 半導体回路

22 金属層

23 第1の膜

24 第2の膜

25 スポット照射領域

26 キャビティ

30 半導体装置

【特許請求の範囲】

【請求項1】

2枚の基板の間においてこれらの基板を接合する予定部位の箇所に接合部材層を設ける設置ステップと、

前記2枚の基板の少なくとも一方の外側から前記基板を透過する光線を照射し、前記光線で前記接合部材層を加熱する加熱ステップと、

加熱した前記接合部材層で前記2枚の基板を接合する接合ステップと、

を有することを特徴とする基板の接合方法。

【請求項2】

前記接合部材層と一方の前記基板との間には第1の膜を有し、前記接合部材層と他方の前記基板との間には第2の膜を有することを特徴とする請求項1記載の基板の接合方法。

【請求項3】

一方の前記基板に設けられた第1の膜と他方の前記基板に設けられた第2の膜とを接触させて前記接合部材層が形成されることを特徴とする請求項1記載の基板の接合方法。

【請求項4】

前記接合部材層は、前記第1の膜または前記第2の膜のいずれか一方に取り付けられることを特徴とする請求項2記載の基板の接合方法。

【請求項5】

前記接合部材層は金属層であることを特徴とする請求項1または2記載の基板の接合方法。

【請求項6】

前記2枚の基板の間に前記接合部材層を設ける設置ステップは、仮固定要素を用いて仮付けを行うステップであることを特徴とする請求項1記載の基板の接合方法。

【請求項7】

前記仮固定要素は樹脂材であること特徴とする請求項6記載の基板の接合方法。

【請求項8】

前記接合部材層の周囲に熱分散部材を備えたことを特徴とする請求項1記載の基板の接合方法。

【請求項9】

前記光線はレーザ光であり、スポット照射によって局所的に加熱することを特徴とする請求項1記載の基板の接合方法。

【請求項10】

前記接合部材層は、前記2つの基板の間に閉じた空間を形成する連続的なリング形状を有するように形成されることを特徴とする請求項1記載の基板の接合方法。

【請求項11】

前記加熱ステップの前に、前記光線を出射する光源が配置される側に位置する前記基板の表面にマスク部材を設けるステップを有し、

前記加熱ステップでは、照射面積の広い前記光線を照射して選択した部位を加熱することを特徴とする請求項1記載の基板の接合方法。

【請求項12】

前記2つの基板のうちの一方の基板はガラス基板であり、他方の基板は半導体基板であることを特徴とする請求項1記載の基板の接合方法。

【請求項13】

2枚の基板を所定箇所で接合した構造を有する半導体装置であって、前記2枚の基板は、前記2枚の基板のうちの少なくともいずれか一方を透過する光線の照射で加熱された金属層によって接合されることを特徴とする半導体装置。

【請求項14】

前記2枚の基板のうち一方はガラス基板であり、他方は半導体基板であることを特徴とする請求項13記載の半導体装置。

【請求項15】

前記ガラス基板と前記金属層との間には第1の膜を有し、前記半導体基板と前記金属層との間には第2の膜を有することを特徴とする請求項14記載の半導体装置。

【請求項16】

前記半導体基板の表面には固体撮像素子が形成され、前記ガラス基板と前記半導体基板との間における前記固体撮像素子の前面空間は前記金属層で封止されていることを特徴とする請求項14記載の半導体装置。

【請求項1】

2枚の基板の間においてこれらの基板を接合する予定部位の箇所に接合部材層を設ける設置ステップと、

前記2枚の基板の少なくとも一方の外側から前記基板を透過する光線を照射し、前記光線で前記接合部材層を加熱する加熱ステップと、

加熱した前記接合部材層で前記2枚の基板を接合する接合ステップと、

を有することを特徴とする基板の接合方法。

【請求項2】

前記接合部材層と一方の前記基板との間には第1の膜を有し、前記接合部材層と他方の前記基板との間には第2の膜を有することを特徴とする請求項1記載の基板の接合方法。

【請求項3】

一方の前記基板に設けられた第1の膜と他方の前記基板に設けられた第2の膜とを接触させて前記接合部材層が形成されることを特徴とする請求項1記載の基板の接合方法。

【請求項4】

前記接合部材層は、前記第1の膜または前記第2の膜のいずれか一方に取り付けられることを特徴とする請求項2記載の基板の接合方法。

【請求項5】

前記接合部材層は金属層であることを特徴とする請求項1または2記載の基板の接合方法。

【請求項6】

前記2枚の基板の間に前記接合部材層を設ける設置ステップは、仮固定要素を用いて仮付けを行うステップであることを特徴とする請求項1記載の基板の接合方法。

【請求項7】

前記仮固定要素は樹脂材であること特徴とする請求項6記載の基板の接合方法。

【請求項8】

前記接合部材層の周囲に熱分散部材を備えたことを特徴とする請求項1記載の基板の接合方法。

【請求項9】

前記光線はレーザ光であり、スポット照射によって局所的に加熱することを特徴とする請求項1記載の基板の接合方法。

【請求項10】

前記接合部材層は、前記2つの基板の間に閉じた空間を形成する連続的なリング形状を有するように形成されることを特徴とする請求項1記載の基板の接合方法。

【請求項11】

前記加熱ステップの前に、前記光線を出射する光源が配置される側に位置する前記基板の表面にマスク部材を設けるステップを有し、

前記加熱ステップでは、照射面積の広い前記光線を照射して選択した部位を加熱することを特徴とする請求項1記載の基板の接合方法。

【請求項12】

前記2つの基板のうちの一方の基板はガラス基板であり、他方の基板は半導体基板であることを特徴とする請求項1記載の基板の接合方法。

【請求項13】

2枚の基板を所定箇所で接合した構造を有する半導体装置であって、前記2枚の基板は、前記2枚の基板のうちの少なくともいずれか一方を透過する光線の照射で加熱された金属層によって接合されることを特徴とする半導体装置。

【請求項14】

前記2枚の基板のうち一方はガラス基板であり、他方は半導体基板であることを特徴とする請求項13記載の半導体装置。

【請求項15】

前記ガラス基板と前記金属層との間には第1の膜を有し、前記半導体基板と前記金属層との間には第2の膜を有することを特徴とする請求項14記載の半導体装置。

【請求項16】

前記半導体基板の表面には固体撮像素子が形成され、前記ガラス基板と前記半導体基板との間における前記固体撮像素子の前面空間は前記金属層で封止されていることを特徴とする請求項14記載の半導体装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2007−214271(P2007−214271A)

【公開日】平成19年8月23日(2007.8.23)

【国際特許分類】

【出願番号】特願2006−31251(P2006−31251)

【出願日】平成18年2月8日(2006.2.8)

【出願人】(503456832)株式会社ザイキューブ (36)

【Fターム(参考)】

【公開日】平成19年8月23日(2007.8.23)

【国際特許分類】

【出願日】平成18年2月8日(2006.2.8)

【出願人】(503456832)株式会社ザイキューブ (36)

【Fターム(参考)】

[ Back to top ]