基板の接続構造

【課題】 作業効率を向上させることができるとともに、コンパクト化を図ることができる基板の接続構造を提供する。

【解決手段】 ホルダ3の取付部3aに液晶モジュール4が取り付けられた状態で、基板2の位置決め用ピン2b,2cが貫通孔1b,1cに位置合わせされて嵌め込まれる。その結果、フレキシブル配線基板1の電極1aは、基板2の電極2aと略同一平面上に、この電極2aと所定の間隔を空けて位置決めされる。ホルダ3の位置決め凹部3b,3cに位置決め用ピン2b,2cの先端部が嵌まり込み、ロックピン3d,3e,3f,3gに切欠部2d,2e,2f,2gが嵌まり込むと、基板2上の所定の位置にホルダ3が位置決めされる。その結果、絶縁性ゴムシート30aの弾性力によって、電極1aと電極2bとに導電性細線30bが加圧接触して、電極1aと電極2bとが電気的に接続される。

【解決手段】 ホルダ3の取付部3aに液晶モジュール4が取り付けられた状態で、基板2の位置決め用ピン2b,2cが貫通孔1b,1cに位置合わせされて嵌め込まれる。その結果、フレキシブル配線基板1の電極1aは、基板2の電極2aと略同一平面上に、この電極2aと所定の間隔を空けて位置決めされる。ホルダ3の位置決め凹部3b,3cに位置決め用ピン2b,2cの先端部が嵌まり込み、ロックピン3d,3e,3f,3gに切欠部2d,2e,2f,2gが嵌まり込むと、基板2上の所定の位置にホルダ3が位置決めされる。その結果、絶縁性ゴムシート30aの弾性力によって、電極1aと電極2bとに導電性細線30bが加圧接触して、電極1aと電極2bとが電気的に接続される。

【考案の詳細な説明】

【0001】

【考案の属する技術分野】

本考案は、フレキシブル配線基板などの電極と略同一平面上に配置された他の基板の電極とをコネクタによって電気的に接続する基板の接続構造に関する。

【0002】

【従来の技術】

従来は、フレキシブル配線基板と別の基板とを電気的に接続する場合に、各々の電極をはんだ付けしたり、接着性異方導電膜を用いて熱接着したり、フラットケーブル用コネクタにより機械的に接続していた。

【0003】

【考案が解決しようとする課題】

しかし、電極をはんだ付けしたり、接着性異方導電膜の熱接着による接続構造は、高度の技術が必要であり、作業効率が悪かった。また、これらの接続構造は、一度接続してしまうと、液晶モジュールや基板などに不具合があった場合に、組み替えや組み直し作業が困難であり、組み直しなどを行うと基板の接着パターンが剥離するような二次的不良を引き起こすおそれがあった。さらに、フラットケーブルを用いる接続構造は、機器の小型化や薄型化に限度があり、フレキシブル配線基板の電極の低ピッチ化に対して、コネクタの電極の低ピッチ化が困難であるという問題があった。

【0004】

本考案の課題は、作業効率を向上させることができるとともに、コンパクト化を図ることができる基板の接続構造を提供することである。

【0005】

【課題を解決するための手段】

本考案は、以下のような解決手段により、前記課題を解決する。

すなわち、請求項1の考案は、第1の基板の電極と、この第1の基板の電極と略同一平面上に配置された第2の基板の電極とを、コネクタによって電気的に接続する基板の接続構造において、前記コネクタは、絶縁性弾性体を有し、かつ該絶縁性弾性体の表面に、離間して複数配列され、前記第1の基板の電極及び前記第2の基板の電極と着脱自在に加圧接触して、これらを電気的に接続する導電性細線を備えることを特徴とする基板の接続構造である。

【0006】

請求項2の考案は、請求項1に記載の基板の接続構造において、前記コネクタの絶縁性弾性体の裏面は、板状のホルダに取り付けられていることを特徴とする基板の接続構造である。

【0007】

請求項3の考案は、請求項2に記載の基板の接続構造において、前記第1の基板は、前記第2の基板との位置決めを行う位置決め用の貫通孔を有し、かつ前記第2の基板は、該貫通孔と嵌合し、この第2の基板の電極と略同一平面内に所定の間隔を空けて前記第1の基板の電極を位置決めする位置決めピンを備えるとともに、前記ホルダは、前記第2の基板の位置決めピンと嵌合して、該ホルダを前記第2の基板上の所定位置に位置決めする位置決め凹部を有し、かつ、両端部に前記第2の基板の端部にロックするロックピンを備え、ロックさせると、前記絶縁性弾性体が押圧されて前記導電性細線が第1の基板及び第2の基板の電極を接続するように構成したことを特徴とする基板の接続構造である。

【0008】

【考案の実施の形態】

(第1実施形態)

以下、本考案の第1実施形態について図面を参照して説明する。

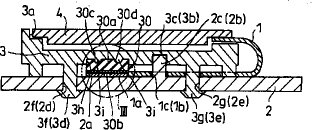

図1は、本考案の第1実施形態に係る基板の接続構造の展開図であり、図2は、本考案の第1実施形態に係る基板の接続構造の断面図であり、図3は、図2の III部分を拡大して示す断面図である。なお、図2では、位置決め用爪3d,3eと、この位置決め用爪3d,3eが嵌まり込む切欠部2d,2e及び位置決め用ピン1bと、この位置決め用ピン1bが嵌まり込む貫通孔1b、位置決め用穴3bについては、かっこを付して示す。

【0009】

本考案の第1実施形態に係る基板の接続構造は、図1〜図3に示すように、フレキシブル配線基板1の電極1aと、この電極1aと略同一平面上に配置された基板2の電極2aとを、コネクタ30によって電気的に接続する構造である。

【0010】

前記フレキシブル配線基板1は、可撓性を有する折り曲げ可能な第1の基板である。このフレキシブル配線基板1には、電極1aと、位置決め用の貫通孔1b,1cとが形成されている。また、フレキシブル配線基板1は、液晶モジュール4に接続されており、電極1a側が折り返されて、基板2の表面とホルダ3の裏面との間に挿入されている。

【0011】

前記基板2は、フレキシブル配線基板1と電気的に接続する第2の基板である。この基板2の表面には、電極2aと、位置決め用ピン2b,2cとが形成されており、この位置決め用ピン2b,2cは、貫通孔1b,1cに嵌まり込み、電極2aと略同一平面上に、この電極2aと所定の間隔を空けて電極1aを位置決めする。また、基板2の両縁部には、切欠部2d,2e,2f,2gが形成されている。なお、電極1a,2aとしては、例えば、金めっき電極、はんだめっき電極、カーボン電極などがあるが、この場合は、金めっき電極かはんだめっき電極が好ましい。

【0012】

ホルダ3は、基板2上に着脱自在であり、液晶モジュール4とコネクタ30とを保持する板状の部材である。このホルダ3の表面には、液晶モジュール4を取り付ける取付部3aが形成されており、ホルダ3の裏面(基板2と対向する面)

には、位置決め用凹部3b,3cと、ロックピン3d,3e,3f,3gと、取付部3hとが形成されている。

【0013】

この位置決め凹部3b,3cは、位置決め用ピン2b,2cの先端部が嵌まり込み、基板2上の所定の位置にホルダ3を位置決めするためのものである。また、ロックピン3d,3e,3f,3gは、切欠部2d,2e,2f,2gにそれぞれ嵌まり込み、コネクタ30を圧縮して基板2上に固定する先端部が爪状になったピンである。さらに、取付部3hは、ホルダ30を取り付ける凹部であり、その底面には2列の突起部3i,3jが形成されている。なお、図2では、貫通孔1b、位置決め用ピン2b、切欠部2d,2e、位置決め凹部3b及びロックピン3d,3eについては、かっこを付して示す。

【0014】

液晶モジュール4は、液晶表示器などを組み立てて配線したものである。液晶モジュール4は、例えば、携帯電話、電卓、ポケットベルなどの液晶表示を行うものである。

【0015】

図4は、本考案の第1実施形態に係る基板の接続構造のコネクタの斜視図である。

コネクタ30は、図1及び図2に示す電極1aと電極2aとに加圧接触して、これらを電気的に接続する部材であり、絶縁性ゴムシート30aと、導電性細線30bと、取付凹部30c,30dとを備えている。この取付凹部30c,30dは、電極1a及び電極2bに対してこのコネクタ30を位置決めするためのものであり、取付凹部30c,30dには、図3に示すように、ホルダ3の突起部3i,3jがそれぞれ嵌まり込む。本考案の第1実施形態では、コネクタ30の圧縮量が0.1mm以下であると、電極1aと電極2aとの間の段差を吸収することができず、安定して接続することができない。また、コネクタ30の圧縮量が0.5mm以上であると、導電性細線30bが折れ曲がるおそれがある。このために、フレキシブル配線基板1、基板2及びホルダ3に荷重がかかり過ぎて、これらが反ったり割れたりして、フレキシブル配線基板1及び基板2上のパターンが剥離して、二次的不良が発生するおそれがある。その結果、コネクタ30を圧縮固定する場合には、コネクタ30の圧縮量は、0.1〜0.5mm程度が好ましく、0.2〜0.4mm程度が特に好ましい。

【0016】

前記絶縁性ゴムシート30aは、絶縁性弾性体であり、例えば、ブタジエン−スチレン、ブタジエン−アクリロニトリル、ブタジエン−イソブチレンなどのブタジエン系共重合体、クロロプレン重合体、塩化ビニル−酢酸ビニル共重合体、ポリウレタン、シリコーンゴムなどの各種絶縁性エラストマ材料から選択される。絶縁性ゴムシート30aは、耐熱性、耐寒性、耐候性、電気絶縁性に優れ、無毒であるシリコーンゴムが特に好ましい。

【0017】

前記導電性細線30bは、絶縁性ゴムシート30aの表面に、離間して複数配列された細線である。この導電性細線30bは、例えば、金、金合金、白金、銅、アルミニウム、アルミニウム−ケイ素合金、真鍮、洋白、リン青銅、ベリリウム銅、ニッケル、モリブデン、タングステン、ステンレスなどからなる金属細線又はこれらに導電性及び耐環境特性に優れた金、金合金、ロジウムなどをめっき加工した細線などを使用することができる。導電性細線30bは、優れた導電性、耐環境特性及び低い接触特性を有する金属線や金めっき金属細線が特に好ましい。

【0018】

この導電性細線30bは、線径が太すぎると細かい導電性の配列のものが得られなくなり、線径が小さすぎると断線しやすくなる。このために、線径は、7〜500μm、好ましくは10〜100μm、より好ましくは15〜50μmの範囲内であり、導電性細線30bは、線径の30〜80%、好ましくは40〜60%が未加硫のゴムシート30a上に埋設されることが好ましい。また、導電性細線30bの配列は、電極1a又は電極2aのピッチ、幅、位置などに対応して適宜選択される。例えば、0.2mm又は0.3mm、幅が0.1mm又は0.15mmのように、電極1a又は電極2aのピッチが狭い場合には、導電性細線30bが0.5〜1.0mmピッチで平行に配列される。そして、導電性細線30bは、安定して接続するために、電極1a又は電極2aの幅に合わせて、一電極当たり1〜10本配置することが好ましく、4〜6本配置することが特に好ましい。

【0019】

次に、本考案の第1実施形態に係る基板の接続構造の組立方法を説明する。

図1に示すように、液晶モジュール4が取付部3aに取り付けられた状態で、電極1aが上向きになるように、位置決め用ピン2b,2cが貫通孔1b, 1cに位置合わせされて嵌め込まれる。その結果、電極1aは、電極2aと略同一平面上に、この電極2aと所定の間隔を空けて位置決めされる。また、図2に示すように、取付凹部30c,30dに突起部3i,3jが嵌め込まれて、導電性細線30bが配列された面が表面側になるように、コネクタ30がホルダ3に取り付けられる。次に、位置決め用ピン2b,2cの先端部が位置決め凹部3b, 3cに嵌まり込むとともに、ロックピン3d,3e,3f,3gに切欠部2d,2e,2f,2gがそれぞれ嵌まり込み、基板2上の所定の位置にホルダ3が位置決めされる。その結果、絶縁性ゴムシート30bの弾性力によって、電極1aと電極2aとに導電性細線30bが加圧接触して、電極1aと電極2aとが電気的に接続される。

【0020】

本考案の第1実施形態に係る基板の接続構造は、以下に記載するような効果を有する。

(1) 本考案の第1実施形態では、電極1a及び電極2aにコネクタ30が着脱自在に加圧接触して、これらを電気的に接続する。このために、ホルダ30を介して、電極1aと電極2aとをコネクタ30によって圧縮固定するだけで、電気的に接続することができる。

【0021】

(2) 本考案の第1実施形態では、ロックピン3d,3e,3f,3gを切欠部2d,2e,2f,2gから取り外すだけで、電極2aから電極1aが外れて、液晶モジュール4と基板2とを分離することができる。このために、はんだ付けによる高度な作業や、接着性異方導電膜による熱圧着が必要なくなるために、組み込み作業の工数が大幅に減少して、作業効率と品質を向上させることができる。また、電極1aと電極2aとの接続にフラットケーブル用コネクタなどを使用しないために、機器内部の省スペース化や機器自体の小型化と薄形化を図ることができる。さらに、液晶モジュール4や基板2の組み替えや組み直しが容易になるとともに、フレキシブル配線基板1及び基板2の接続パターンが剥離するような二次的不良を防止することができる。

【0022】

【実施例】

本考案の第1実施形態に係る基板の接続構造におけるコネクタ30を以下の手順で製造した。

図示しないカレンダーロールによって、厚さ50μm、幅350mmのPETシートからなる非伸縮性基材の長尺シート上に、シリコーンゴムコンパウンドKE−153U(信越化学工業社製、商品名)をシーティングして、厚さ0.9mm、幅300mmの絶縁性ゴムシートを成形した。次に、この絶縁性ゴムシートを長さ600mmに切断して、金めっきを施した線径30μmの真鍮線からなる導電性細線をこの絶縁性ゴムシート上に50μmピッチで平行に配列して、この導電性細線を平板で加圧し、導電性細線が50%埋没したシートを得た。このシートを120°Cのオーブン中で30分間加熱して1次加硫した後に、基材シートを剥離して除去し、さらに195°Cのオーブン中で4時間加熱して2次加硫し芯材シートを得た。この芯材シートを導電性細線を横切る方向に切断した後に、導電性細線と平行方向に切断して、幅5.0mm、長さ20.0mm、厚さ1.0mmのコネクタを得た。

【0023】

電極ピッチ1.0mm、電極幅0.5mm、電極長さ2.0mm、電極数15の金メッキ処理された液晶モジュールのフレキシブル配線基板の電極と、この電極と同ピッチの金めっき処理された他の基板の電極とを、コネクタによって圧縮量0.3mmで接続した。なお、ロックピンの長さは、コネクタの圧縮量が0.

3〜0.4mmとなるように、1.1mmに寸法設計した。その結果、これらの電極を安定かつ確実に接続することができた。

【0024】

(他の実施形態)

本考案は、以上説明した実施形態に限定するものではなく、以下に記載するように、種々の変形又は変更が可能であって、これらも本考案の範囲内である。

(1) 本考案の実施形態では、導電性細線30bを例に挙げて説明したがこれに限定するものではなく、例えば、金属スリット箔であってもよい。この場合には、鉄、ステンレス、銅、銅チタン合金などからなる金属スリット箔又はこれらに金、金合金、ロジウムなどの導電性及び耐寒極特性に優れる材料をめっき加工した金属スリット箔などを使用することができる。特に、優れた導電性、耐環境特性及び低い接触特性を有する金属線や金めっき金属スリット箔が好ましい。金属スリット箔は、例えば、厚みは20μm、ピッチ70μm、金属の導体部分の幅が30μmのものを使用することができる。

【0025】

(2) 本考案の実施形態では、液晶モジュール4を例に挙げて説明したが、大型計算機のマルチチップモジュールなどについても、本考案を適用することができる。

【0026】

【考案の効果】

以上説明したように、本考案によれば、第1の基板の電極及び第2の基板の電極と着脱自在に加圧接触して、これらを電気的に接続するので、はんだ付けのような高度な技術や接着性異方導電膜による熱接着が不要になり、組替えや組み直しによる二次的不良が発生せず、機器の小型化や薄型化を図ることができる。

【図面の簡単な説明】

【図1】本考案の第1実施形態に係る基板の接続構造の展開図である。

【図2】本考案の第1実施形態に係る基板の接続構造の断面図である。

【図3】図2の III部分を拡大して示す断面図である。

【図4】本考案の第1実施形態に係る基板の接続構造のコネクタの斜視図である。

【符号の説明】

1 フレキシブル配線基板

1a 電極

1b,1c 貫通孔

2 基板

2a 電極

2b,2c 位置決め用ピン

2d,2e,2f,2g 切欠部

3 ホルダ

3b,3c 位置決め凹部

3d,3e,3f,3g ロックピン

30 コネクタ

30a 絶縁性ゴムシート

30b 導電性細線

【0001】

【考案の属する技術分野】

本考案は、フレキシブル配線基板などの電極と略同一平面上に配置された他の基板の電極とをコネクタによって電気的に接続する基板の接続構造に関する。

【0002】

【従来の技術】

従来は、フレキシブル配線基板と別の基板とを電気的に接続する場合に、各々の電極をはんだ付けしたり、接着性異方導電膜を用いて熱接着したり、フラットケーブル用コネクタにより機械的に接続していた。

【0003】

【考案が解決しようとする課題】

しかし、電極をはんだ付けしたり、接着性異方導電膜の熱接着による接続構造は、高度の技術が必要であり、作業効率が悪かった。また、これらの接続構造は、一度接続してしまうと、液晶モジュールや基板などに不具合があった場合に、組み替えや組み直し作業が困難であり、組み直しなどを行うと基板の接着パターンが剥離するような二次的不良を引き起こすおそれがあった。さらに、フラットケーブルを用いる接続構造は、機器の小型化や薄型化に限度があり、フレキシブル配線基板の電極の低ピッチ化に対して、コネクタの電極の低ピッチ化が困難であるという問題があった。

【0004】

本考案の課題は、作業効率を向上させることができるとともに、コンパクト化を図ることができる基板の接続構造を提供することである。

【0005】

【課題を解決するための手段】

本考案は、以下のような解決手段により、前記課題を解決する。

すなわち、請求項1の考案は、第1の基板の電極と、この第1の基板の電極と略同一平面上に配置された第2の基板の電極とを、コネクタによって電気的に接続する基板の接続構造において、前記コネクタは、絶縁性弾性体を有し、かつ該絶縁性弾性体の表面に、離間して複数配列され、前記第1の基板の電極及び前記第2の基板の電極と着脱自在に加圧接触して、これらを電気的に接続する導電性細線を備えることを特徴とする基板の接続構造である。

【0006】

請求項2の考案は、請求項1に記載の基板の接続構造において、前記コネクタの絶縁性弾性体の裏面は、板状のホルダに取り付けられていることを特徴とする基板の接続構造である。

【0007】

請求項3の考案は、請求項2に記載の基板の接続構造において、前記第1の基板は、前記第2の基板との位置決めを行う位置決め用の貫通孔を有し、かつ前記第2の基板は、該貫通孔と嵌合し、この第2の基板の電極と略同一平面内に所定の間隔を空けて前記第1の基板の電極を位置決めする位置決めピンを備えるとともに、前記ホルダは、前記第2の基板の位置決めピンと嵌合して、該ホルダを前記第2の基板上の所定位置に位置決めする位置決め凹部を有し、かつ、両端部に前記第2の基板の端部にロックするロックピンを備え、ロックさせると、前記絶縁性弾性体が押圧されて前記導電性細線が第1の基板及び第2の基板の電極を接続するように構成したことを特徴とする基板の接続構造である。

【0008】

【考案の実施の形態】

(第1実施形態)

以下、本考案の第1実施形態について図面を参照して説明する。

図1は、本考案の第1実施形態に係る基板の接続構造の展開図であり、図2は、本考案の第1実施形態に係る基板の接続構造の断面図であり、図3は、図2の III部分を拡大して示す断面図である。なお、図2では、位置決め用爪3d,3eと、この位置決め用爪3d,3eが嵌まり込む切欠部2d,2e及び位置決め用ピン1bと、この位置決め用ピン1bが嵌まり込む貫通孔1b、位置決め用穴3bについては、かっこを付して示す。

【0009】

本考案の第1実施形態に係る基板の接続構造は、図1〜図3に示すように、フレキシブル配線基板1の電極1aと、この電極1aと略同一平面上に配置された基板2の電極2aとを、コネクタ30によって電気的に接続する構造である。

【0010】

前記フレキシブル配線基板1は、可撓性を有する折り曲げ可能な第1の基板である。このフレキシブル配線基板1には、電極1aと、位置決め用の貫通孔1b,1cとが形成されている。また、フレキシブル配線基板1は、液晶モジュール4に接続されており、電極1a側が折り返されて、基板2の表面とホルダ3の裏面との間に挿入されている。

【0011】

前記基板2は、フレキシブル配線基板1と電気的に接続する第2の基板である。この基板2の表面には、電極2aと、位置決め用ピン2b,2cとが形成されており、この位置決め用ピン2b,2cは、貫通孔1b,1cに嵌まり込み、電極2aと略同一平面上に、この電極2aと所定の間隔を空けて電極1aを位置決めする。また、基板2の両縁部には、切欠部2d,2e,2f,2gが形成されている。なお、電極1a,2aとしては、例えば、金めっき電極、はんだめっき電極、カーボン電極などがあるが、この場合は、金めっき電極かはんだめっき電極が好ましい。

【0012】

ホルダ3は、基板2上に着脱自在であり、液晶モジュール4とコネクタ30とを保持する板状の部材である。このホルダ3の表面には、液晶モジュール4を取り付ける取付部3aが形成されており、ホルダ3の裏面(基板2と対向する面)

には、位置決め用凹部3b,3cと、ロックピン3d,3e,3f,3gと、取付部3hとが形成されている。

【0013】

この位置決め凹部3b,3cは、位置決め用ピン2b,2cの先端部が嵌まり込み、基板2上の所定の位置にホルダ3を位置決めするためのものである。また、ロックピン3d,3e,3f,3gは、切欠部2d,2e,2f,2gにそれぞれ嵌まり込み、コネクタ30を圧縮して基板2上に固定する先端部が爪状になったピンである。さらに、取付部3hは、ホルダ30を取り付ける凹部であり、その底面には2列の突起部3i,3jが形成されている。なお、図2では、貫通孔1b、位置決め用ピン2b、切欠部2d,2e、位置決め凹部3b及びロックピン3d,3eについては、かっこを付して示す。

【0014】

液晶モジュール4は、液晶表示器などを組み立てて配線したものである。液晶モジュール4は、例えば、携帯電話、電卓、ポケットベルなどの液晶表示を行うものである。

【0015】

図4は、本考案の第1実施形態に係る基板の接続構造のコネクタの斜視図である。

コネクタ30は、図1及び図2に示す電極1aと電極2aとに加圧接触して、これらを電気的に接続する部材であり、絶縁性ゴムシート30aと、導電性細線30bと、取付凹部30c,30dとを備えている。この取付凹部30c,30dは、電極1a及び電極2bに対してこのコネクタ30を位置決めするためのものであり、取付凹部30c,30dには、図3に示すように、ホルダ3の突起部3i,3jがそれぞれ嵌まり込む。本考案の第1実施形態では、コネクタ30の圧縮量が0.1mm以下であると、電極1aと電極2aとの間の段差を吸収することができず、安定して接続することができない。また、コネクタ30の圧縮量が0.5mm以上であると、導電性細線30bが折れ曲がるおそれがある。このために、フレキシブル配線基板1、基板2及びホルダ3に荷重がかかり過ぎて、これらが反ったり割れたりして、フレキシブル配線基板1及び基板2上のパターンが剥離して、二次的不良が発生するおそれがある。その結果、コネクタ30を圧縮固定する場合には、コネクタ30の圧縮量は、0.1〜0.5mm程度が好ましく、0.2〜0.4mm程度が特に好ましい。

【0016】

前記絶縁性ゴムシート30aは、絶縁性弾性体であり、例えば、ブタジエン−スチレン、ブタジエン−アクリロニトリル、ブタジエン−イソブチレンなどのブタジエン系共重合体、クロロプレン重合体、塩化ビニル−酢酸ビニル共重合体、ポリウレタン、シリコーンゴムなどの各種絶縁性エラストマ材料から選択される。絶縁性ゴムシート30aは、耐熱性、耐寒性、耐候性、電気絶縁性に優れ、無毒であるシリコーンゴムが特に好ましい。

【0017】

前記導電性細線30bは、絶縁性ゴムシート30aの表面に、離間して複数配列された細線である。この導電性細線30bは、例えば、金、金合金、白金、銅、アルミニウム、アルミニウム−ケイ素合金、真鍮、洋白、リン青銅、ベリリウム銅、ニッケル、モリブデン、タングステン、ステンレスなどからなる金属細線又はこれらに導電性及び耐環境特性に優れた金、金合金、ロジウムなどをめっき加工した細線などを使用することができる。導電性細線30bは、優れた導電性、耐環境特性及び低い接触特性を有する金属線や金めっき金属細線が特に好ましい。

【0018】

この導電性細線30bは、線径が太すぎると細かい導電性の配列のものが得られなくなり、線径が小さすぎると断線しやすくなる。このために、線径は、7〜500μm、好ましくは10〜100μm、より好ましくは15〜50μmの範囲内であり、導電性細線30bは、線径の30〜80%、好ましくは40〜60%が未加硫のゴムシート30a上に埋設されることが好ましい。また、導電性細線30bの配列は、電極1a又は電極2aのピッチ、幅、位置などに対応して適宜選択される。例えば、0.2mm又は0.3mm、幅が0.1mm又は0.15mmのように、電極1a又は電極2aのピッチが狭い場合には、導電性細線30bが0.5〜1.0mmピッチで平行に配列される。そして、導電性細線30bは、安定して接続するために、電極1a又は電極2aの幅に合わせて、一電極当たり1〜10本配置することが好ましく、4〜6本配置することが特に好ましい。

【0019】

次に、本考案の第1実施形態に係る基板の接続構造の組立方法を説明する。

図1に示すように、液晶モジュール4が取付部3aに取り付けられた状態で、電極1aが上向きになるように、位置決め用ピン2b,2cが貫通孔1b, 1cに位置合わせされて嵌め込まれる。その結果、電極1aは、電極2aと略同一平面上に、この電極2aと所定の間隔を空けて位置決めされる。また、図2に示すように、取付凹部30c,30dに突起部3i,3jが嵌め込まれて、導電性細線30bが配列された面が表面側になるように、コネクタ30がホルダ3に取り付けられる。次に、位置決め用ピン2b,2cの先端部が位置決め凹部3b, 3cに嵌まり込むとともに、ロックピン3d,3e,3f,3gに切欠部2d,2e,2f,2gがそれぞれ嵌まり込み、基板2上の所定の位置にホルダ3が位置決めされる。その結果、絶縁性ゴムシート30bの弾性力によって、電極1aと電極2aとに導電性細線30bが加圧接触して、電極1aと電極2aとが電気的に接続される。

【0020】

本考案の第1実施形態に係る基板の接続構造は、以下に記載するような効果を有する。

(1) 本考案の第1実施形態では、電極1a及び電極2aにコネクタ30が着脱自在に加圧接触して、これらを電気的に接続する。このために、ホルダ30を介して、電極1aと電極2aとをコネクタ30によって圧縮固定するだけで、電気的に接続することができる。

【0021】

(2) 本考案の第1実施形態では、ロックピン3d,3e,3f,3gを切欠部2d,2e,2f,2gから取り外すだけで、電極2aから電極1aが外れて、液晶モジュール4と基板2とを分離することができる。このために、はんだ付けによる高度な作業や、接着性異方導電膜による熱圧着が必要なくなるために、組み込み作業の工数が大幅に減少して、作業効率と品質を向上させることができる。また、電極1aと電極2aとの接続にフラットケーブル用コネクタなどを使用しないために、機器内部の省スペース化や機器自体の小型化と薄形化を図ることができる。さらに、液晶モジュール4や基板2の組み替えや組み直しが容易になるとともに、フレキシブル配線基板1及び基板2の接続パターンが剥離するような二次的不良を防止することができる。

【0022】

【実施例】

本考案の第1実施形態に係る基板の接続構造におけるコネクタ30を以下の手順で製造した。

図示しないカレンダーロールによって、厚さ50μm、幅350mmのPETシートからなる非伸縮性基材の長尺シート上に、シリコーンゴムコンパウンドKE−153U(信越化学工業社製、商品名)をシーティングして、厚さ0.9mm、幅300mmの絶縁性ゴムシートを成形した。次に、この絶縁性ゴムシートを長さ600mmに切断して、金めっきを施した線径30μmの真鍮線からなる導電性細線をこの絶縁性ゴムシート上に50μmピッチで平行に配列して、この導電性細線を平板で加圧し、導電性細線が50%埋没したシートを得た。このシートを120°Cのオーブン中で30分間加熱して1次加硫した後に、基材シートを剥離して除去し、さらに195°Cのオーブン中で4時間加熱して2次加硫し芯材シートを得た。この芯材シートを導電性細線を横切る方向に切断した後に、導電性細線と平行方向に切断して、幅5.0mm、長さ20.0mm、厚さ1.0mmのコネクタを得た。

【0023】

電極ピッチ1.0mm、電極幅0.5mm、電極長さ2.0mm、電極数15の金メッキ処理された液晶モジュールのフレキシブル配線基板の電極と、この電極と同ピッチの金めっき処理された他の基板の電極とを、コネクタによって圧縮量0.3mmで接続した。なお、ロックピンの長さは、コネクタの圧縮量が0.

3〜0.4mmとなるように、1.1mmに寸法設計した。その結果、これらの電極を安定かつ確実に接続することができた。

【0024】

(他の実施形態)

本考案は、以上説明した実施形態に限定するものではなく、以下に記載するように、種々の変形又は変更が可能であって、これらも本考案の範囲内である。

(1) 本考案の実施形態では、導電性細線30bを例に挙げて説明したがこれに限定するものではなく、例えば、金属スリット箔であってもよい。この場合には、鉄、ステンレス、銅、銅チタン合金などからなる金属スリット箔又はこれらに金、金合金、ロジウムなどの導電性及び耐寒極特性に優れる材料をめっき加工した金属スリット箔などを使用することができる。特に、優れた導電性、耐環境特性及び低い接触特性を有する金属線や金めっき金属スリット箔が好ましい。金属スリット箔は、例えば、厚みは20μm、ピッチ70μm、金属の導体部分の幅が30μmのものを使用することができる。

【0025】

(2) 本考案の実施形態では、液晶モジュール4を例に挙げて説明したが、大型計算機のマルチチップモジュールなどについても、本考案を適用することができる。

【0026】

【考案の効果】

以上説明したように、本考案によれば、第1の基板の電極及び第2の基板の電極と着脱自在に加圧接触して、これらを電気的に接続するので、はんだ付けのような高度な技術や接着性異方導電膜による熱接着が不要になり、組替えや組み直しによる二次的不良が発生せず、機器の小型化や薄型化を図ることができる。

【図面の簡単な説明】

【図1】本考案の第1実施形態に係る基板の接続構造の展開図である。

【図2】本考案の第1実施形態に係る基板の接続構造の断面図である。

【図3】図2の III部分を拡大して示す断面図である。

【図4】本考案の第1実施形態に係る基板の接続構造のコネクタの斜視図である。

【符号の説明】

1 フレキシブル配線基板

1a 電極

1b,1c 貫通孔

2 基板

2a 電極

2b,2c 位置決め用ピン

2d,2e,2f,2g 切欠部

3 ホルダ

3b,3c 位置決め凹部

3d,3e,3f,3g ロックピン

30 コネクタ

30a 絶縁性ゴムシート

30b 導電性細線

【実用新案登録請求の範囲】

【請求項1】 第1の基板の電極と、この第1の基板の電極と略同一平面上に配置された第2の基板の電極とを、コネクタによって電気的に接続する基板の接続構造において、前記コネクタは、絶縁性弾性体を有し、かつ該絶縁性弾性体の表面に、離間して複数配列され、前記第1の基板の電極及び前記第2の基板の電極と着脱自在に加圧接触して、これらを電気的に接続する導電性細線を備えること、を特徴とする基板の接続構造。

【請求項2】 請求項1に記載の基板の接続構造において、前記コネクタの絶縁性弾性体の裏面は、板状のホルダに取り付けられていること、を特徴とする基板の接続構造。

【請求項3】 請求項2に記載の基板の接続構造において、前記第1の基板は、前記第2の基板との位置決めを行う位置決め用の貫通孔を有し、かつ前記第2の基板は、該貫通孔と嵌合し、この第2の基板の電極と略同一平面内に所定の間隔を空けて前記第1の基板の電極を位置決めする位置決めピンを備えるとともに、前記ホルダは、前記第2の基板の位置決めピンと嵌合して、該ホルダを前記第2の基板上の所定位置に位置決めする位置決め凹部を有し、かつ、両端部に前記第2の基板の端部にロックするロックピンを備え、ロックさせると、前記絶縁性弾性体が押圧されて前記導電性細線が第1の基板及び第2の基板の電極を接続するように構成したことを特徴とする基板の接続構造。

【請求項1】 第1の基板の電極と、この第1の基板の電極と略同一平面上に配置された第2の基板の電極とを、コネクタによって電気的に接続する基板の接続構造において、前記コネクタは、絶縁性弾性体を有し、かつ該絶縁性弾性体の表面に、離間して複数配列され、前記第1の基板の電極及び前記第2の基板の電極と着脱自在に加圧接触して、これらを電気的に接続する導電性細線を備えること、を特徴とする基板の接続構造。

【請求項2】 請求項1に記載の基板の接続構造において、前記コネクタの絶縁性弾性体の裏面は、板状のホルダに取り付けられていること、を特徴とする基板の接続構造。

【請求項3】 請求項2に記載の基板の接続構造において、前記第1の基板は、前記第2の基板との位置決めを行う位置決め用の貫通孔を有し、かつ前記第2の基板は、該貫通孔と嵌合し、この第2の基板の電極と略同一平面内に所定の間隔を空けて前記第1の基板の電極を位置決めする位置決めピンを備えるとともに、前記ホルダは、前記第2の基板の位置決めピンと嵌合して、該ホルダを前記第2の基板上の所定位置に位置決めする位置決め凹部を有し、かつ、両端部に前記第2の基板の端部にロックするロックピンを備え、ロックさせると、前記絶縁性弾性体が押圧されて前記導電性細線が第1の基板及び第2の基板の電極を接続するように構成したことを特徴とする基板の接続構造。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【登録番号】第3061301号

【登録日】平成11年(1999)6月16日

【発行日】平成11年(1999)9月17日

【考案の名称】基板の接続構造

【国際特許分類】

【評価書の請求】未請求

【出願番号】実願平11−523

【出願日】平成11年(1999)2月8日

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【登録日】平成11年(1999)6月16日

【発行日】平成11年(1999)9月17日

【考案の名称】基板の接続構造

【国際特許分類】

【出願番号】実願平11−523

【出願日】平成11年(1999)2月8日

【出願人】(000190116)信越ポリマー株式会社 (1,394)

[ Back to top ]