基板の温度を制御する方法

【課題】 バイアスされた基板支持体上に取りつけられたクランプされた基板の温度を制御する方法を提供する。

【解決手段】 基板支持体は、基板を加熱または冷却するための裏側ガスの流れを可能にする通路を有し、それによって、裏側ガスの圧力が少なくとも15トルに維持される。高いガス圧が基板を横切って処理の厚さの均一性を改善する。スパッタされたシード層のプラズマ堆積のために、シード層の形状は、基板のエッジ近くで改善され、基板を横切る層の均一性も改善される。

【解決手段】 基板支持体は、基板を加熱または冷却するための裏側ガスの流れを可能にする通路を有し、それによって、裏側ガスの圧力が少なくとも15トルに維持される。高いガス圧が基板を横切って処理の厚さの均一性を改善する。スパッタされたシード層のプラズマ堆積のために、シード層の形状は、基板のエッジ近くで改善され、基板を横切る層の均一性も改善される。

【発明の詳細な説明】

【0001】

【発明の属する技術分野】本発明は、堆積チャンバ内の基板支持体にクランプされた基板の温度を制御する改善された方法に関する。

【0002】

【従来の技術】半導体基板が大きくなり、そこに形成されたデバイスが小さくなるにしたがって、これらのデバイスを作るために、新規な材料とプロセスが開発されなければらない。例えば、導電性の通路及びコンタクトを形成するために長いこと使用されてきたアルミニウムの使用は、より導電性であり、したがって、低い抵抗率を有する銅に取って代わられつつある。さらに、銅は、例えシリコンでドープされたアルミニウムであっても、アルミニウムより優れたエレクトロマイグレーション特性を有している。したがって、銅は、集積回路用には幾つのも優れた特性を有している。

【0003】大きな基板、例えば、シリコンウエハを用いることの問題は、処理の均一性が大きなウエハを横切って維持するのが困難である;処理は、ウエハ上の位置に関係なく、ウエハ上の全面に同じデバイスを製造するために、ウエハの全面にわたって均一でなければならない。8インチ(約200mm)直系のウエハが直径がほぼ12インチ(約300mm)のウエハで置き換わるにしたがって、これは簡単の仕事ではなくなっている。

【0004】前に堆積されたり、エッチされたりした誘電体絶縁層または他の層へ銅の堆積をするための準備において、従来は、バリア層が前に堆積された膜と銅の層の間に堆積される。このバリア層は、Ta、TaN、W、WNx等から作ることができる。その後、銅のシード層が、スパッタ堆積によってバリア層に堆積され、続いて基板上へ、最終的な厚さまで銅の電気めっきが行なわれる。

【0005】銅のシード層の形態は非常に重要である。もし、このシード層が粗かったり、凸凹があったり、または層にわたって厚さが一様でなかったりすると、その上に電気めっきされた銅の層も一様でなくなり、特に、バイアやコンタクトの開口内部に堆積された銅の層は非常に薄くなることもある。

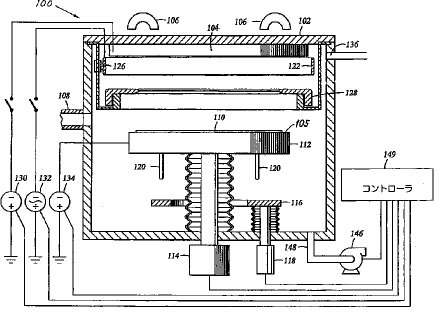

【0006】銅のシード層は、スパッタ堆積リアクター内で堆積することができる。これに適しているスパッタ堆積リアクターは、冷却されたり、または加熱されたりした流体の流れで、冷却されたり、加熱されたりすることができるバイアス可能な基板支持電極を有している。ウエハ温度は、裏側のガス流、例えば、約15sccmのウエハ支持体とウエハの間を通るアルゴンまたはたの不活性ガスによって支持電極の温度近くに維持される。銅のシード層を堆積するのに適したチャンバは、その断面図が図1に示されている。このチャンバは、イオン化金属プラズマ(Ionized Metal Plasma; IMPTM)チャンバとして知られている。

【0007】図1に示されたIMPTMチャンバ100は、スパッタされるべき材料、例えば銅または他の材料を有するターゲット104を有し、このターゲットは、チャンバの蓋102に取付けられている。磁石106がターゲットの後ろ側の蓋102上に取り付けられている。基板支持体112は、チャンバ内で垂直方向に移動可能であり、基板110を支持するための上部支持面105を有している。支持部材112は、降下された、ローディング/アンローディング位置及び上昇された処理位置の間で、基板112を上昇させ、又下降させるモータ114に接続されたエレベータ113に取りつけられている。チャンバ壁にある開口108によって、処理前及び処理後に基板の出し入れを可能にする。リフトモータ118は、基板支持体112に取りつけられたピン120を上昇させたり、下降させたりし、そしてこれらのピンは、基板支持体の上部表面105へ、及び基板支持体の上部表面から基板110を上昇したり、下降したりする。

【0008】コイル122はチャンバに誘導磁界を提供して、ターゲット104と基板110間に高密度プラズマを生成し、維持し、ターゲット104の標準的なマグネトロンスパッタリングを可能にする。コイル122は、好ましくは、チャンバの内部へ面している平らな面であり、ターゲットと同じ材料で作られる。何故なら、それは堆積材料を基板に与えるためにスパッタされてもよい。クランプリング128が、コイル122と基板支持体112間に取りつけられ、基板110が処理位置へ上昇されたとき、チャン内のスパッタされた材料から基板110の外側エッジと裏側をシールドする。処理位置では、基板支持体112は、クランプリング128に向かって上昇される。

【0009】3つの電源がチャンバ100に用いられる。第1の電源130はターゲット104へ電力を供給し、ガスの入口136を通して処理ガスからプラズマを生成するようにする。第2の電源132、好ましくはRF電源は、コイル122へ電力を供給し、プラズマの密度を増加する。第3の電源134は、基板支持体112にバイアスを与え、それにより、基板110に向かうイオン化され、スパッタされたターゲット材料の指向性のある引き付けを与える。排気パイプ148に結合された真空ポンプ146は、アルゴン源(基板の下を通るアルゴンを含む)と連通して、チャンバ内の圧力を所望の値に維持する。

【0010】コントローラ149は、電源、リフトモータ、真空ポンプ及び他のチャンバ要素等の機能を制御する。

【0011】動作では、ロボットが基板110を開口108を通してチャンバ100へ導入する。ピン120は、ロボットから基板110を上昇するために延ばされ、その後チャンバ100から引っ込められる。その後、開口108はシールされる。ピン120は、基板110を基板支持体112の上面105へ下げる。基板支持体112は、その後上昇され、基板110はクランプリング128と係合する。1またはそれ以上のプラズマガスがガスの入口136を通ってチャンバ100へ導入され、第1の電源130からの電力によって、プラズマがターゲット104と基板支持体112間に発生させられる。

【0012】第2の電源は、電力をコイル122へ供給し、プラズマ密度を上げ、ターゲット104からスパッタされたターゲット材料の少なくとも追加の部分をイオン化する。その後、基板112は第3の電源によってバイアス去れ、スパッタされ、イオン化された粒子が基板110へ向かって加速される。ガスの流れが基板支持体に始まり、堆積中基板を加熱したり、冷却したりする。堆積が完了すると、基板支持体は降下され、処理された基板の取出しを可能にする。

【0013】基板支持体は、又支持体112の面105への不活性ガスの流れのための通路を含む。このガスは支持体112にある単一の開口から供給することもできるし、またはガスは支持表面105(図示せず)にチャネルと通して導かれ、基板110のより均一の加熱または冷却を可能にすることもできる。

【0014】しかし、チャンバ100は、基板上へ銅のシード層の不均一な堆積を生成する。堆積された銅のシード層は、基板の中央では実質的に滑らかであるが、しかし基板のエッジ近くでは非常に粗い。この不均一性は、時間を超えてクランプリング128を(300℃-400℃へ)加熱することによって生じた。しかし、粗い堆積は、クランプリングが基板上に載る幅よりはるかに多く、基板のエッジから2.5インチまで広がっている。したがって、クランプリングの温度は問題を説明していないし、または解決を示唆していない。

【0015】従って、基板を横切って堆積された銅のシード層の均一性を改善する方法が強く望まれている。

【0016】

【発明の概要】基板支持体と基板間に温度制御ガスの少なくとも15トルの最小圧力を維持することによって、スパッタ堆積された層の金属シードの厚さ及び形状の改善された均一性が得られることを見出した。

【0017】

【発明の実施の形態】基板の全面にわたって薄い(シード)、均一な金属層をスパッタ堆積するために、基板支持体とクランプされた基板の間に、温度制御ガスの最小圧力が維持されなければならない。

【0018】図2Aと図2Bは、シリコン基板上の銅のシード層の形状の相違を示している。基板の中央の近くでは、シード層は滑らかで、均一であるが、基板のエッジ近くでは、シード層は粗く、不均一である。

【0019】図2は、従来の方法によってシリコン基板にある開口の側壁上に堆積された銅のシード層を示す。この基板は、支持体にクランプされた、そしてアルゴンガスが銅の堆積中基板の裏側で約10トルの圧力を有するように、アルゴンガスが基板の裏側へ通された。図2Aの顕微鏡写真は基板の中央で取られ、シード層はかなり滑らかであることが明らかである。しかし、図2Bの顕微鏡写真は基板のエッジで取られたもので、銅のシード層は粗く、平らでない面を有していることが明らかである。

【0020】したがって、銅の面は、基板のエッジで粗いばかりでなく、銅の層は、基板の面にわたって不均一であり、今日の半導体処理において、許容することはできない。

【0021】銅の粗さは、基板のエッジに限定されず、多くのデバイスに悪影響を与える基板のエッジから2.5インチ(約63.5mm)まで存在することが見出された。これは、粗さはクランプリングの下にある領域に限られるべきであるので、表面の粗さは、ウエハのエッジでのクランプが表面の残りの部分より熱かったからではないと考えられる。

【0022】我々は、それは、堆積された銅のシード層の品質及び均一性に悪影響するクランプリングの存在よりむしろ基板の裏側の冷却の不均一性であることを発見した。

【0023】基板の全面にわたって、基板の温度の均一性を改善する努力において、基板の裏側のガスの圧力が銅の堆積中に約15トルへ増加された。得られた銅の中央及びエッジの堆積が図3に示されている。図3(A)の顕微鏡写真は基板の中央で取られ、図3(B)の顕微鏡写真は基板のエッジで取られたものである。温度制御ガスの高い裏側の圧力を用いることによって、非常に滑らかで、より均一の銅の層が基板の全面に渡って得られたことが明らかであり、より均一な冷却を生じ、且つ改善された形状を有するより均一な金属堆積を生じる。

【0024】勿論、基板支持体と基板の間の許容される圧力に限界がある。もし、使用される圧力が高過ぎると、特にそれが曲がった面を有していれば、シリコン基板はひびが入るか、壊れるであろう。しかし、我々は、基板の全面にわたって均一な金属膜を得るためには、少なくとも15トルの圧力が必要であると考えている。

【0025】一般に、均一な堆積層を得るために、基板支持体にクランプされた基板を有する基板支持体に発生されたアルゴンガスの圧力とクランプされた基板がなく発生された圧力の差は、得られる効率的な基板温度制御に対しては約4トルであるべきである。基板の中央で図られた10トルから約15トルへ裏側の圧力を増加することによって、基板支持体の裏側は、より均一に冷却され(または加熱され)、そして堆積された膜の品質は非常に改善される。これは、基盤と基板支持体間の圧力を増加することによって達成されるが、しかしガスの流速を増加しない。基板の中央から基板のエッジまでの圧力傾斜も減少される。

【0026】これは、例えば、基板支持体の全面にわたってガスの分布を表面にわたって均一にするように、基板支持体の表面にガス溝の配置と数を変えることによって行なわれる。これは、例えば、平坦、曲げられた等の、あらゆる基板支持体の設計に対して行なわれる。同様な方法で、基板が支持体にクランプされているので、基板の裏側状の不規則性、または基板支持体の面を機械加工または製造することによって生じる不規則性は、高いガス圧によって補償される。

【0027】基板の裏側のガス圧は、特にウエハが曲がった表面を有している場合には、エッジにおけるよりも基板の中央で高い。約15トルの裏側の圧力を得るために、約15sccmのアルゴンの流速が用いられるが、45sccmまでの高いガスの流速を用いることができる。

【0028】裏側のガス圧対ガスの流速は、クランプリングの重量によっても変えることができる。例えば、ステンレススチールから作られているクランプリングは重いので、この場合は、例えば、チタンから作られた軽い重量のクランプリングより与えられたガスの流速に対して高い裏側の圧力を維持する。裏側のガスは、処理チャンバ内にある他のガスと共に排気される処理チャンバへ入る。

【0029】良く知られているように、不活性ガス、例えばアルゴン、ヘリウム、ネオン、キセノンまたは窒素が基板の加熱または冷却のために用いられる。

【0030】上述のように、シード層が堆積された後、基板は、電気化学的に堆積された銅の層を所望の厚さへ堆積するために、電気化学堆積チャンバへ移送される。

【0031】本発明は、シリコンウエハにおける開口へ銅を堆積することについて説明したが、裏側の冷却の改善された均一性は、一般に、銅及び他の材料のエッチングばかりでなく、他の金属または誘電体堆積プロセスにも適用できる。実際に、基板をペデスタルまたは支持体へクランプするあらゆるプロセス、および温度制御されるべき必要のあるあらゆるプロセスに応用できる。更に、本発明の方法は、裏側のガスが温度制御ガスの温度の調節によって、基板を冷却する以外に、基板を加熱するために用いられるときに有用である。従って、本発明は、特許請求の範囲によってのみ制限されるべきである。

【図面の簡単な説明】

【図1】本発明に使用するのに適したイオン化された金属プラズマチャンバの概略断面図である。

【図2】従来のプロセスによって堆積された基板の、(A)中央及び(B)エッジおける堆積された銅シード層の顕微鏡写真である。

【図3】本発明によって堆積された基板の(A)、中央及び(B)エッジおける堆積された銅シード層の顕微鏡写真である。

【0001】

【発明の属する技術分野】本発明は、堆積チャンバ内の基板支持体にクランプされた基板の温度を制御する改善された方法に関する。

【0002】

【従来の技術】半導体基板が大きくなり、そこに形成されたデバイスが小さくなるにしたがって、これらのデバイスを作るために、新規な材料とプロセスが開発されなければらない。例えば、導電性の通路及びコンタクトを形成するために長いこと使用されてきたアルミニウムの使用は、より導電性であり、したがって、低い抵抗率を有する銅に取って代わられつつある。さらに、銅は、例えシリコンでドープされたアルミニウムであっても、アルミニウムより優れたエレクトロマイグレーション特性を有している。したがって、銅は、集積回路用には幾つのも優れた特性を有している。

【0003】大きな基板、例えば、シリコンウエハを用いることの問題は、処理の均一性が大きなウエハを横切って維持するのが困難である;処理は、ウエハ上の位置に関係なく、ウエハ上の全面に同じデバイスを製造するために、ウエハの全面にわたって均一でなければならない。8インチ(約200mm)直系のウエハが直径がほぼ12インチ(約300mm)のウエハで置き換わるにしたがって、これは簡単の仕事ではなくなっている。

【0004】前に堆積されたり、エッチされたりした誘電体絶縁層または他の層へ銅の堆積をするための準備において、従来は、バリア層が前に堆積された膜と銅の層の間に堆積される。このバリア層は、Ta、TaN、W、WNx等から作ることができる。その後、銅のシード層が、スパッタ堆積によってバリア層に堆積され、続いて基板上へ、最終的な厚さまで銅の電気めっきが行なわれる。

【0005】銅のシード層の形態は非常に重要である。もし、このシード層が粗かったり、凸凹があったり、または層にわたって厚さが一様でなかったりすると、その上に電気めっきされた銅の層も一様でなくなり、特に、バイアやコンタクトの開口内部に堆積された銅の層は非常に薄くなることもある。

【0006】銅のシード層は、スパッタ堆積リアクター内で堆積することができる。これに適しているスパッタ堆積リアクターは、冷却されたり、または加熱されたりした流体の流れで、冷却されたり、加熱されたりすることができるバイアス可能な基板支持電極を有している。ウエハ温度は、裏側のガス流、例えば、約15sccmのウエハ支持体とウエハの間を通るアルゴンまたはたの不活性ガスによって支持電極の温度近くに維持される。銅のシード層を堆積するのに適したチャンバは、その断面図が図1に示されている。このチャンバは、イオン化金属プラズマ(Ionized Metal Plasma; IMPTM)チャンバとして知られている。

【0007】図1に示されたIMPTMチャンバ100は、スパッタされるべき材料、例えば銅または他の材料を有するターゲット104を有し、このターゲットは、チャンバの蓋102に取付けられている。磁石106がターゲットの後ろ側の蓋102上に取り付けられている。基板支持体112は、チャンバ内で垂直方向に移動可能であり、基板110を支持するための上部支持面105を有している。支持部材112は、降下された、ローディング/アンローディング位置及び上昇された処理位置の間で、基板112を上昇させ、又下降させるモータ114に接続されたエレベータ113に取りつけられている。チャンバ壁にある開口108によって、処理前及び処理後に基板の出し入れを可能にする。リフトモータ118は、基板支持体112に取りつけられたピン120を上昇させたり、下降させたりし、そしてこれらのピンは、基板支持体の上部表面105へ、及び基板支持体の上部表面から基板110を上昇したり、下降したりする。

【0008】コイル122はチャンバに誘導磁界を提供して、ターゲット104と基板110間に高密度プラズマを生成し、維持し、ターゲット104の標準的なマグネトロンスパッタリングを可能にする。コイル122は、好ましくは、チャンバの内部へ面している平らな面であり、ターゲットと同じ材料で作られる。何故なら、それは堆積材料を基板に与えるためにスパッタされてもよい。クランプリング128が、コイル122と基板支持体112間に取りつけられ、基板110が処理位置へ上昇されたとき、チャン内のスパッタされた材料から基板110の外側エッジと裏側をシールドする。処理位置では、基板支持体112は、クランプリング128に向かって上昇される。

【0009】3つの電源がチャンバ100に用いられる。第1の電源130はターゲット104へ電力を供給し、ガスの入口136を通して処理ガスからプラズマを生成するようにする。第2の電源132、好ましくはRF電源は、コイル122へ電力を供給し、プラズマの密度を増加する。第3の電源134は、基板支持体112にバイアスを与え、それにより、基板110に向かうイオン化され、スパッタされたターゲット材料の指向性のある引き付けを与える。排気パイプ148に結合された真空ポンプ146は、アルゴン源(基板の下を通るアルゴンを含む)と連通して、チャンバ内の圧力を所望の値に維持する。

【0010】コントローラ149は、電源、リフトモータ、真空ポンプ及び他のチャンバ要素等の機能を制御する。

【0011】動作では、ロボットが基板110を開口108を通してチャンバ100へ導入する。ピン120は、ロボットから基板110を上昇するために延ばされ、その後チャンバ100から引っ込められる。その後、開口108はシールされる。ピン120は、基板110を基板支持体112の上面105へ下げる。基板支持体112は、その後上昇され、基板110はクランプリング128と係合する。1またはそれ以上のプラズマガスがガスの入口136を通ってチャンバ100へ導入され、第1の電源130からの電力によって、プラズマがターゲット104と基板支持体112間に発生させられる。

【0012】第2の電源は、電力をコイル122へ供給し、プラズマ密度を上げ、ターゲット104からスパッタされたターゲット材料の少なくとも追加の部分をイオン化する。その後、基板112は第3の電源によってバイアス去れ、スパッタされ、イオン化された粒子が基板110へ向かって加速される。ガスの流れが基板支持体に始まり、堆積中基板を加熱したり、冷却したりする。堆積が完了すると、基板支持体は降下され、処理された基板の取出しを可能にする。

【0013】基板支持体は、又支持体112の面105への不活性ガスの流れのための通路を含む。このガスは支持体112にある単一の開口から供給することもできるし、またはガスは支持表面105(図示せず)にチャネルと通して導かれ、基板110のより均一の加熱または冷却を可能にすることもできる。

【0014】しかし、チャンバ100は、基板上へ銅のシード層の不均一な堆積を生成する。堆積された銅のシード層は、基板の中央では実質的に滑らかであるが、しかし基板のエッジ近くでは非常に粗い。この不均一性は、時間を超えてクランプリング128を(300℃-400℃へ)加熱することによって生じた。しかし、粗い堆積は、クランプリングが基板上に載る幅よりはるかに多く、基板のエッジから2.5インチまで広がっている。したがって、クランプリングの温度は問題を説明していないし、または解決を示唆していない。

【0015】従って、基板を横切って堆積された銅のシード層の均一性を改善する方法が強く望まれている。

【0016】

【発明の概要】基板支持体と基板間に温度制御ガスの少なくとも15トルの最小圧力を維持することによって、スパッタ堆積された層の金属シードの厚さ及び形状の改善された均一性が得られることを見出した。

【0017】

【発明の実施の形態】基板の全面にわたって薄い(シード)、均一な金属層をスパッタ堆積するために、基板支持体とクランプされた基板の間に、温度制御ガスの最小圧力が維持されなければならない。

【0018】図2Aと図2Bは、シリコン基板上の銅のシード層の形状の相違を示している。基板の中央の近くでは、シード層は滑らかで、均一であるが、基板のエッジ近くでは、シード層は粗く、不均一である。

【0019】図2は、従来の方法によってシリコン基板にある開口の側壁上に堆積された銅のシード層を示す。この基板は、支持体にクランプされた、そしてアルゴンガスが銅の堆積中基板の裏側で約10トルの圧力を有するように、アルゴンガスが基板の裏側へ通された。図2Aの顕微鏡写真は基板の中央で取られ、シード層はかなり滑らかであることが明らかである。しかし、図2Bの顕微鏡写真は基板のエッジで取られたもので、銅のシード層は粗く、平らでない面を有していることが明らかである。

【0020】したがって、銅の面は、基板のエッジで粗いばかりでなく、銅の層は、基板の面にわたって不均一であり、今日の半導体処理において、許容することはできない。

【0021】銅の粗さは、基板のエッジに限定されず、多くのデバイスに悪影響を与える基板のエッジから2.5インチ(約63.5mm)まで存在することが見出された。これは、粗さはクランプリングの下にある領域に限られるべきであるので、表面の粗さは、ウエハのエッジでのクランプが表面の残りの部分より熱かったからではないと考えられる。

【0022】我々は、それは、堆積された銅のシード層の品質及び均一性に悪影響するクランプリングの存在よりむしろ基板の裏側の冷却の不均一性であることを発見した。

【0023】基板の全面にわたって、基板の温度の均一性を改善する努力において、基板の裏側のガスの圧力が銅の堆積中に約15トルへ増加された。得られた銅の中央及びエッジの堆積が図3に示されている。図3(A)の顕微鏡写真は基板の中央で取られ、図3(B)の顕微鏡写真は基板のエッジで取られたものである。温度制御ガスの高い裏側の圧力を用いることによって、非常に滑らかで、より均一の銅の層が基板の全面に渡って得られたことが明らかであり、より均一な冷却を生じ、且つ改善された形状を有するより均一な金属堆積を生じる。

【0024】勿論、基板支持体と基板の間の許容される圧力に限界がある。もし、使用される圧力が高過ぎると、特にそれが曲がった面を有していれば、シリコン基板はひびが入るか、壊れるであろう。しかし、我々は、基板の全面にわたって均一な金属膜を得るためには、少なくとも15トルの圧力が必要であると考えている。

【0025】一般に、均一な堆積層を得るために、基板支持体にクランプされた基板を有する基板支持体に発生されたアルゴンガスの圧力とクランプされた基板がなく発生された圧力の差は、得られる効率的な基板温度制御に対しては約4トルであるべきである。基板の中央で図られた10トルから約15トルへ裏側の圧力を増加することによって、基板支持体の裏側は、より均一に冷却され(または加熱され)、そして堆積された膜の品質は非常に改善される。これは、基盤と基板支持体間の圧力を増加することによって達成されるが、しかしガスの流速を増加しない。基板の中央から基板のエッジまでの圧力傾斜も減少される。

【0026】これは、例えば、基板支持体の全面にわたってガスの分布を表面にわたって均一にするように、基板支持体の表面にガス溝の配置と数を変えることによって行なわれる。これは、例えば、平坦、曲げられた等の、あらゆる基板支持体の設計に対して行なわれる。同様な方法で、基板が支持体にクランプされているので、基板の裏側状の不規則性、または基板支持体の面を機械加工または製造することによって生じる不規則性は、高いガス圧によって補償される。

【0027】基板の裏側のガス圧は、特にウエハが曲がった表面を有している場合には、エッジにおけるよりも基板の中央で高い。約15トルの裏側の圧力を得るために、約15sccmのアルゴンの流速が用いられるが、45sccmまでの高いガスの流速を用いることができる。

【0028】裏側のガス圧対ガスの流速は、クランプリングの重量によっても変えることができる。例えば、ステンレススチールから作られているクランプリングは重いので、この場合は、例えば、チタンから作られた軽い重量のクランプリングより与えられたガスの流速に対して高い裏側の圧力を維持する。裏側のガスは、処理チャンバ内にある他のガスと共に排気される処理チャンバへ入る。

【0029】良く知られているように、不活性ガス、例えばアルゴン、ヘリウム、ネオン、キセノンまたは窒素が基板の加熱または冷却のために用いられる。

【0030】上述のように、シード層が堆積された後、基板は、電気化学的に堆積された銅の層を所望の厚さへ堆積するために、電気化学堆積チャンバへ移送される。

【0031】本発明は、シリコンウエハにおける開口へ銅を堆積することについて説明したが、裏側の冷却の改善された均一性は、一般に、銅及び他の材料のエッチングばかりでなく、他の金属または誘電体堆積プロセスにも適用できる。実際に、基板をペデスタルまたは支持体へクランプするあらゆるプロセス、および温度制御されるべき必要のあるあらゆるプロセスに応用できる。更に、本発明の方法は、裏側のガスが温度制御ガスの温度の調節によって、基板を冷却する以外に、基板を加熱するために用いられるときに有用である。従って、本発明は、特許請求の範囲によってのみ制限されるべきである。

【図面の簡単な説明】

【図1】本発明に使用するのに適したイオン化された金属プラズマチャンバの概略断面図である。

【図2】従来のプロセスによって堆積された基板の、(A)中央及び(B)エッジおける堆積された銅シード層の顕微鏡写真である。

【図3】本発明によって堆積された基板の(A)、中央及び(B)エッジおける堆積された銅シード層の顕微鏡写真である。

【特許請求の範囲】

【請求項1】 基板の処理中に、基板の裏側へガスを供給する温度制御ガスの流れのための通路を有する基板支持体にクランプされ、基板支持体上に支持される基板の温度を制御する方法であって、前記基板と前記基板支持体の間に、少なくとも15トルのガス圧を維持することを特徴とする方法。

【請求項2】 スパッタリング堆積によって金属のシード層を堆積する方法であって、電気的にバイアスされた基板支持体の上面への温度制御ガスの流れに対するガス入力通路を有する前記基板支持体上に基板を配置するステップと、前記基板を前記基板支持体にクランプするステップと、前記基板支持体の前記上面及びそこにクランプされた基板の間の最大ガス圧が少なくとも15トルであるように、それらの間に不活性の温度制御ガスを通過するステップと、金属層を前記基板上にスパッタリング堆積するステップと、を有することを特徴とする方法。

【請求項3】 ターゲットからスパッタリングされた粒子をイオン化するように、前記基板と前記スパッタリングターゲット間の前記チャンバ内に、コイルが取りつけられることを特徴とする請求項2に記載の方法。

【請求項4】 前記温度制御ガスは、不活性ガスであることを特徴とする請求項2に記載の方法。

【請求項5】 前記温度制御ガスは、アルゴンであることを特徴とする請求項4に記載の方法。

【請求項6】 シリコン基板を横切って金属のシード層の厚さの均一性及び形状を改善する方法であって、前記基板の裏側への温度制御ガスの流れに対する通路を有するバイアスされた基板支持体へ前記シリコン基板をクランプするステップと、最大のガス圧が少なくとも15トルであるように、前記基板の裏側へ温度制御ガスを通過するステップと、前記基板上に金属をスパッタリングするステップと、を有することを特徴とする方法。

【請求項7】 前記温度制御ガスは、アルゴンであることを特徴とする請求項6に記載の方法。

【請求項8】 前記金属は、銅であることを特徴とする請求項6に記載の方法。

【請求項1】 基板の処理中に、基板の裏側へガスを供給する温度制御ガスの流れのための通路を有する基板支持体にクランプされ、基板支持体上に支持される基板の温度を制御する方法であって、前記基板と前記基板支持体の間に、少なくとも15トルのガス圧を維持することを特徴とする方法。

【請求項2】 スパッタリング堆積によって金属のシード層を堆積する方法であって、電気的にバイアスされた基板支持体の上面への温度制御ガスの流れに対するガス入力通路を有する前記基板支持体上に基板を配置するステップと、前記基板を前記基板支持体にクランプするステップと、前記基板支持体の前記上面及びそこにクランプされた基板の間の最大ガス圧が少なくとも15トルであるように、それらの間に不活性の温度制御ガスを通過するステップと、金属層を前記基板上にスパッタリング堆積するステップと、を有することを特徴とする方法。

【請求項3】 ターゲットからスパッタリングされた粒子をイオン化するように、前記基板と前記スパッタリングターゲット間の前記チャンバ内に、コイルが取りつけられることを特徴とする請求項2に記載の方法。

【請求項4】 前記温度制御ガスは、不活性ガスであることを特徴とする請求項2に記載の方法。

【請求項5】 前記温度制御ガスは、アルゴンであることを特徴とする請求項4に記載の方法。

【請求項6】 シリコン基板を横切って金属のシード層の厚さの均一性及び形状を改善する方法であって、前記基板の裏側への温度制御ガスの流れに対する通路を有するバイアスされた基板支持体へ前記シリコン基板をクランプするステップと、最大のガス圧が少なくとも15トルであるように、前記基板の裏側へ温度制御ガスを通過するステップと、前記基板上に金属をスパッタリングするステップと、を有することを特徴とする方法。

【請求項7】 前記温度制御ガスは、アルゴンであることを特徴とする請求項6に記載の方法。

【請求項8】 前記金属は、銅であることを特徴とする請求項6に記載の方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2002−20867(P2002−20867A)

【公開日】平成14年1月23日(2002.1.23)

【国際特許分類】

【外国語出願】有

【出願番号】特願2001−136694(P2001−136694)

【出願日】平成13年3月29日(2001.3.29)

【出願人】(500022096)アプライド マテリアルズ インコーポレイテッド (6)

【Fターム(参考)】

【公開日】平成14年1月23日(2002.1.23)

【国際特許分類】

【出願番号】特願2001−136694(P2001−136694)

【出願日】平成13年3月29日(2001.3.29)

【出願人】(500022096)アプライド マテリアルズ インコーポレイテッド (6)

【Fターム(参考)】

[ Back to top ]