基板の載置構造及び基板処理装置

【課題】基板の位置決め精度が向上すると共に、プロセスへの影響が低減する基板の載置構造及び基板処理装置を提供する。

【解決手段】基板を内側に収容する複数の貫通孔と、貫通孔の内壁の3箇所に突設され、基板を上面に保持する保持部とを備える基板トレイと、貫通孔に対応して突設された複数の載置台11と、保持部に対応して、載置台11の外周部分の3箇所に形成され、保持部を収容する切欠部13とを備える載置板10とを有し、基板トレイを載置板10上に載置すると、貫通孔の内側に載置台11が配置されて、基板が載置台11の上面に各々載置される基板の載置構造において、載置台11の外径を基板の外径より大きくすると共に、大きくした載置台11の外周部分に基板の外縁を案内するガイド12を設けた。

【解決手段】基板を内側に収容する複数の貫通孔と、貫通孔の内壁の3箇所に突設され、基板を上面に保持する保持部とを備える基板トレイと、貫通孔に対応して突設された複数の載置台11と、保持部に対応して、載置台11の外周部分の3箇所に形成され、保持部を収容する切欠部13とを備える載置板10とを有し、基板トレイを載置板10上に載置すると、貫通孔の内側に載置台11が配置されて、基板が載置台11の上面に各々載置される基板の載置構造において、載置台11の外径を基板の外径より大きくすると共に、大きくした載置台11の外周部分に基板の外縁を案内するガイド12を設けた。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、基板トレイを用いた基板の載置構造及び基板処理装置に関する。

【背景技術】

【0002】

小径の基板を基板トレイの複数の収容孔に各々収容し、その状態で、基板トレイをプラズマ処理装置内の基板サセプタ上に搬送し、基板を基板サセプタの基板載置部に静電吸着させて、所望のプロセスを行うことが知られている(特許文献1)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特許第4361045号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

特許文献1等に開示された基板の載置構造においては、基板トレイを基板サセプタ上に搬送する際、基板の機械的位置決めのために、基板トレイ外周部と基板サセプタとのガイド(例えば、特許文献1の図17、18A、18B等参照)や基板トレイの収容孔内径と基板サセプタの基板載置部外径とのガイド(例えば、特許文献1の図5A、図5B等参照)、基板外径と基板トレイの収容孔内径とのガイド等のように、複数のガイド機構を設けており、これらを用いて、基板トレイと基板サセプタとの機械的位置決めを行うと共に、基板と基板載置部との機械的位置決めを行っている。

【0005】

上述したガイド機構は、各ガイド機構に機械的な隙間(例えば、特許文献1の図5B中のδ1、δ3等参照)が必要であるため、基板自体の位置決め精度の向上に限界があった。又、基板載置部外径を基板外径より小さくしており(例えば、特許文献1の図5A、図5B等参照)、そのため、基板裏面の外周部が基板載置部と接触しておらず、成膜等のプロセスにおいて温度等の影響を与えてしまい、最悪の場合、基板の反り変形をもたらすおそれがあった。

【0006】

本発明は上記課題に鑑みなされたもので、基板の位置決め精度が向上すると共に、プロセスへの影響が低減する基板の載置構造及び基板処理装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記課題を解決する第1の発明に係る基板の載置構造は、

基板を内側に収容する複数の貫通孔と、前記貫通孔の内壁の少なくとも3箇所に突設され、前記基板を上面に保持する保持部とを備える基板トレイと、

前記貫通孔に対応して突設された複数の載置台と、前記保持部に対応して、前記載置台の外周部分の少なくとも3箇所に形成され、前記保持部を収容する切欠部とを備える載置部とを有し、

前記基板トレイを前記載置部上に載置すると、前記貫通孔の内側に前記載置台が配置されて、前記基板が前記載置台の上面に各々載置される基板の載置構造において、

前記載置台の外径を前記基板の外径より大きくすると共に、大きくした前記載置台の外周部分に前記基板の外縁を案内するガイドを設けたことを特徴とする。

【0008】

上記課題を解決する第2の発明に係る基板の載置構造は、

上記第1の発明に記載の基板の載置構造において、

前記ガイドの内周側を、前記基板を載置する前記載置台の上面から外周側に向かって傾斜させたことを特徴とする。

【0009】

上記課題を解決する第3の発明に係る基板の載置構造は、

上記第1又は第2の発明に記載の基板の載置構造において、

前記ガイドを、前記切欠部を除く、前記載置台の外周部分の全周に設けたことを特徴とする。

【0010】

上記課題を解決する第4の発明に係る基板の載置構造は、

上記第1又は第2の発明に記載の基板の載置構造において、

前記ガイドを、前記切欠部を除く、前記載置台の外周部分の少なくとも3箇所に設けたことを特徴とする。

【0011】

上記課題を解決する第5の発明に係る基板処理装置は、

上記第1〜第4のいずれか1つの発明に記載の基板の載置構造を備え、

前記載置台を介して、前記複数の基板の温度制御を行うと共に、前記複数の基板に所望の処理を行うことを特徴とする。

【発明の効果】

【0012】

本発明によれば、複数の基板を一括搬送する基板トレイを用いて、載置部の載置台に基板を載置する際、載置台の外径を基板の外径より大きくすると共に、大きくした載置台の外周部分に基板の外縁を案内するガイドを設けたので、基板トレイの位置決め精度の許容値を大きくする一方、基板の載置台への位置決め精度をより高精度とする独自の搬送を実現できる。その結果、基板トレイを搬送する搬送ロボットの動作精度の仕様を緩和でき、低コスト化を図ることができる。又、基板を載置する載置部の載置台が基板より大きいので、基板の裏面のほぼ全面を載置台表面に接触させることができ、基板のほぼ全面の温度制御が可能となるので、基板温度に起因するプロセスへの影響を低減でき、基板処理装置の性能向上を図ることができる。例えば、基板処理装置がプラズマCVD装置であれば、成膜時の膜質の向上を図ることができる。

【図面の簡単な説明】

【0013】

【図1】本発明に係る基板の載置構造の実施形態(実施例1)を示す図であり、(a)は、その上面図、(b)は、(a)のA−A線矢視断面図である。

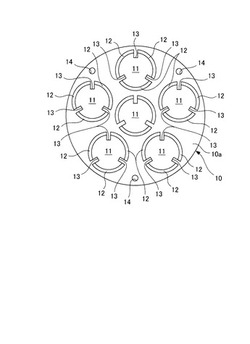

【図2】図1に示した載置構造の載置板を示す上面図である。

【図3】図1に示した載置構造の基板トレイを示す上面図である。

【図4】図3に示した基板トレイを搬送するロボットアームを示す図であり、(a)は、その上面図、(b)は、(a)のB−B線矢視断面図である。

【図5】図1に示した載置構造の一部を拡大した上面図である。

【図6】(a)は、基板載置直前における図5のC−C線矢視断面図であり、(b)は、(a)の変形例である。

【図7】基板載置後における図5のC−C線矢視断面図である。

【図8】図2に示した載置板の変形例の一部を拡大した上面図である。

【発明を実施するための形態】

【0014】

以下、本発明に係る基板の載置構造及び基板処理装置の実施形態について、図1〜図8を参照して説明を行う。

【0015】

なお、図示及び詳細な説明は省略するが、本発明に係る基板の載置構造は、例えば、プラズマCVD(Chemical Vapor Deposition)装置を含む半導体製造装置やLED(Light Emitting Diode)製造用のMEMS(Micro Electro Mechanical Systems)製造装置等の基板処理装置に適用可能である。又、本発明に係る基板の載置構造は、載置板及び基板トレイからなり、使用する基板の大きさに応じて、載置板及び基板トレイを交換することにより、既存の基板処理装置にも装着可能である。従って、本発明に係る基板の載置構造について、その載置構造を構成する載置板及び基板トレイを図示して説明する。

【0016】

(実施例1)

本実施例の基板の載置構造を構成する載置板及び基板トレイについて、図1〜図7を参照して説明すると共に、その変形例について、図8を参照して説明する。

【0017】

ここで、図1(a)は、本実施例の基板の載置構造を示す上面図であり、図1(b)は、図1(a)のA−A線矢視断面図であり、図2は、図1に示した載置構造の載置板を示す上面図であり、図3は、図1に示した載置構造の基板トレイを示す上面図である。又、図4(a)は、図3に示した基板トレイを搬送するロボットアームを示す上面図であり、図4(b)は、図4(a)のB−B線矢視断面図である。又、図5は、図1に示した載置構造の一部を拡大した上面図であり、図6(a)は、基板載置直前における図5のC−C線矢視断面図であり、図6(b)は、図6(a)の変形例であり、図7は、基板載置後における図5のC−C線矢視断面図である。又、図8は、図2に示した載置板の変形例であり、その一部を拡大して示す上面図である。

【0018】

本実施例の基板の載置構造は、共に円板状の載置板10と基板トレイ20とを有している。載置板10の上面10aには、全体の形状が略円柱状となる基板載置台11が複数(本実施例では5つ)突設されている。基板載置台11は、後述する基板トレイ20の貫通孔21の数、位置、形状、大きさ等に対応して形成されており、基板載置台11、貫通孔21の数は、載置板10、基板トレイ20の大きさ及び載置する基板Wの大きさに応じて、適宜に設定される。載置する基板Wは、載置板10より小さい直径(載置板10の半径未満の直径)であり、ここでは、円形状のものを例示するが、他の形状のものでもよい。

【0019】

基板載置台11には、基板Wを載置する平坦な載置面11aが形成されている。載置面11aの直径は、基板Wの直径より大きくしており、そのため、基板載置台11の外径も基板Wの直径より大きくなっている。

【0020】

基板Wの直径より大きくした基板載置台11の外周部分には、その周方向の略全周に沿って(後述する切欠部13を除く全周に沿って)、円弧状のガイド12が複数(本実施例では3つ)形成されている。このガイド12は、その内周側を載置面11aから外周側に向かって傾斜して形成しており、載置される基板Wの外縁を載置面11aの方に案内するようにしている。このガイド12で案内することにより、基板Wの裏面のほぼ全面(切欠部13に対応する部分を除く裏面全面)が載置面11aに接することになる。

【0021】

ガイド12同士の間には、切欠部13が複数(本実施例では3つ)形成されている。この切欠部13に後述する基板保持部22が収容されることになる。切欠部13は、基板保持部22の数、位置、形状等に対応して形成すればよく、基板保持部22が少なくとも3つ必要であることから、少なくとも3つ形成すればよい。但し、この基板保持部22が基板Wを保持するものであるため、切欠部13の最内周の位置は、載置面11aの外縁より内側、つまり、載置された基板Wの外縁より内側に配置されている。一方、この切欠部13には、ガイド12のような案内機能は不要であり、基板保持部22を収容できる大きさがあれば十分である。例えば、切欠部13の大きさは、基板保持部22の大きさに、基板トレイ20を搬送する搬送ロボットの搬送精度(例えば、±0.3mm)を加算した大きさか、それより大きい大きさがあればよい。但し、基板Wは、その温度制御が行われているので、切欠部13の大きさは、基板Wの温度制御に影響が無い範囲で設定することが望ましい。

【0022】

又、載置板10の外周部分であり、かつ、基板載置台11を避けた部分に、ピン孔14が複数(本実施例では3つ)形成されており、このピン孔14に、基板トレイ20を昇降させるリフトピン15が挿通されている。

【0023】

ピン孔14は、リフトピン15の数、位置、形状等に対応して形成すればよく、リフトピン15が少なくとも3つ必要であることから、少なくとも3つ形成すればよい。又、図示は省略しているが、各基板載置台11の内部には、基板Wを静電吸着するための電極が各々埋め込まれており、これらの電極に電圧を印加することにより、基板Wが載置面11aと密接するように静電吸着を行っている。このように、載置板10は、基板Wの静電吸着を行っているため、セラミクス(例えば、窒化アルミニウム(AlN))等からなる誘電体から形成されている。

【0024】

上述した構成の載置板10は、例えば、プラズマCVD装置等の処理容器の内部に配置された支持台16の上面に取り付けられる。そして、基板Wと共に基板トレイ20を載置板10上に搬送し、基板載置台11の載置面11aに基板Wを載置し、静電吸着した後、所望のプロセス、例えば、成膜処理を行うことになる。基板Wの温度制御のため、支持台16の内部には、温度制御機構、例えば、ヒータや冷媒が流れる流路等が設けられており、支持台16の内部の温度制御機構の温度制御を行うと共に、静電吸着により基板Wを載置面11aに密接させることにより、基板Wを所望の温度に制御することできる。

【0025】

又、載置板10が支持台16の上面に取り付け可能な構造であることから、既存の基板処理装置へも適用可能であり、大きさの異なる基板にも対応可能となる。例えば、既存の基板処理装置が、大径の基板(例えば、12インチの基板)に対応したものであれば、その載置板を、小径の基板に対応した複数の基板載置台11を有する載置板10に交換すれば、容易に対応可能となる。小径の基板としては、Siに限らず、GaAs等の化合物半導体、サファイヤ、石英等があり、例えば、2インチや3インチ等の大きさとなる。

【0026】

基板トレイ20には、基板トレイ20を貫通して、円形状の貫通孔21が複数(本実施例では5つ)形成されており、貫通孔21の内壁には、内側に向かって突設された基板保持部22が複数(本実施例では3つ)形成されている。基板トレイ20の貫通孔21の内側に基板Wを配置すると、3つの基板保持部22の上面に基板Wが載置されることになる。基板Wの保持のために、基板保持部22は、少なくとも3つ形成すればよい。そして、基板トレイ20を載置板10に載置したとき、貫通孔21の内側に基板載置台11が配置されることになり、基板載置台11の切欠部13の内側に基板保持部22が収容されることになる。

【0027】

又、基板トレイ20の外周には、その1箇所を切り欠くように形成したノッチ23が設けられており、後述するように、このノッチ23を用いて、基板トレイ20の方向決めが行われる。

【0028】

なお、基板トレイ20は、アルミナ(Al2O3)、シリコンカーバイド(SiC)、窒化アルミニウム(AlN)等のセラミクス材で形成されている。

【0029】

上述した構成の基板トレイ20は、既存の基板処理装置に備えられているアライメント機構を用いて、基板トレイ20の外周及びノッチ23を検出することにより、基板トレイ20のセンタリング及び方向決め、即ち、位置決めを行うことが可能である。従って、基板トレイ20は、アライメント機構を用いて位置決めされ、搬送ロボットのロボットアーム30により、所定の誤差範囲内で載置板10に載置されることになる。そのため、各々の基板Wは、基板トレイ20の貫通孔21の内側に載置すればよい。このように、基板トレイ20は、少なくとも基板Wの搬送機能を果たせばよい。

【0030】

一方、基板トレイ20に載置した基板Wは、載置板10の基板載置台11のガイド12により位置決めされて、載置面11aに正しく載置されることになる。つまり、基板Wの位置決め機能となるガイド12が、載置対象となる基板載置台11自体に設けられており、基板Wを直接、機械的に位置決めしている。

【0031】

ここで、基板トレイ20を用いて、基板Wを載置する際の一連の動作について、図4〜図7を参照して説明する。なお、ここでは、基板処理装置をプラズマCVD装置として説明を行う。

【0032】

最初に、基板トレイ20に基板Wを載置する。このとき、基板Wは、貫通孔21の内側に配置できればいいので、例えば、作業者が基板用ピンセットを用いて基板Wを配置してもよい。

【0033】

次に、基板Wを配置した基板トレイ20を、基板用カセットのスロットに挿入する。基板トレイ20の大きさが12インチ径であれば、12インチ用の基板カセットを流用することができる。

【0034】

次に、プラズマCVD装置のロードロック室に基板カセットをセットする。ロードロック室が真空引きされて、真空下において、基板トレイ20の搬送が可能となる。

【0035】

次に、図4に示すように、U字形状のハンド部31とハンド部31を支持するアーム部32を有するロボットアーム30を用いて、基板用カセットのスロットから基板トレイ20を引き出す。このとき、ハンド部31の上面に基板トレイ20が載置されて、搬送が行われる。その後、アライメント機構を用いて、基板トレイ20の位置決め(センタリング及び方向決め)を行う。

【0036】

次に、プラズマCVD装置の処理容器内の支持台16に取り付けた載置板10の上方へ基板トレイ20を搬送する。そして、リフトピン15を上昇させると、搬送された基板トレイ20がリフトピン15に持ち上げられて、リフトピン15上に載置されることになる。その後、リフトピン15に持ち上げられた基板トレイ20の下方から、ロボットアーム30を引き抜く。このとき、載置板10と基板トレイ20の位置関係は、図6(a)に示すように、基板載置台11の上方に貫通孔21が位置し、切欠部13の上方に基板保持部22が位置し、載置面11aの上方に基板Wが位置することになる。

【0037】

なお、貫通孔21の内壁から基板保持部22の先端まで長さは、基板Wを貫通孔21の中心に配置したときの基板Wの外縁と貫通孔21の内壁の隙間の距離をGとすると、2×G以上の長さとすることが望ましい。これにより、基板Wが偏って貫通孔21の内側に載置されても、基板Wが基板トレイ20から落下することはない。又、図6(b)に示すように、貫通孔21の内壁から基板保持部22の上面に渡って、基板Wの外縁を基板保持部22に案内する傾斜部21aを設け、載置したときの基板Wの偏りを抑制するようにしてもよい。この場合、上述した基板保持部22の先端までの長さを、貫通孔21の内壁から突出する傾斜部21aの長さに応じて、短くしてもよい。

【0038】

次に、リフトピン15を載置板10の表面より低い位置に下げると、基板トレイ20が載置板10上に載置されることになるが、上述したアライメント機構により、所定の誤差範囲内で載置板10に載置されることになる。つまり、図7に示すように、基板載置台11が貫通孔21に挿入され、切欠部13が基板保持部22に挿入され、基板Wが載置面11aに配置されることになる。このとき、基板Wの上面と基板トレイ20の上面が、略同じ高さ位置となるように、基板トレイ20の厚さを形成している。

【0039】

基板トレイ20については、その貫通孔21の内側に基板載置台11が配置され、かつ、その基板保持部22が基板載置台11の切欠部13に配置されれば十分であるので、基板トレイ20自体の位置精度は高くなくてもよい。つまり、基板トレイ20を搬送するロボットアーム30の搬送ロボットやアライメント機構の位置決め精度としては、比較的低い精度のもの(例えば、±0.3mm)を許容することができる。

【0040】

従来は、高精度の搬送ロボット等を使用しないと、基板トレイが載置板の基板戴置台上に乗り上げてしまう等の装置安定動作上の問題が起こるおそれがあった。これに対して、本実施例の基板の載置構造では、基板トレイ20自体の位置決め精度が高精度でなくても、その精度の許容量が大きいので、基板トレイ20が載置板10の基板戴置台11上に乗り上げてしまう等の装置安定動作上の問題を低減することができる。

【0041】

一方、基板トレイ20が載置板10上に載置されるときに、基板Wが基板載置台11に載置されることになるが、基板Wについては、基板載置台11のガイド12により案内されて、基板Wの裏面全体が基板載置台11の載置面11aと接触する位置に導かれることになり、ガイド12により、精度良く、基板Wが載置されることになる。この状態において、基板Wを基板載置台11の載置面11aに静電吸着するので、基板Wの裏面のほぼ全面(切欠部13に対応する部分を除く裏面全面)が載置面11aと密接することになる。

【0042】

そして、プラズマCVD装置の処理容器において、プラズマによる成膜処理が行われ、基板表面に所望の膜を成膜することになる。このとき、基板Wの裏面のほぼ全面が、基板載置台11の載置面11aに静電吸着されて、載置面11aと密接しているので、基板Wの面内の温度分布を均一にすると共に、機械的な変形を抑制することができる。

【0043】

成膜処理が終了すると、リフトピン15が、載置板10の表面より高い位置に上昇させられて、ロボットアーム30により基板トレイ20が処理容器から搬送される。以降は、基板トレイ20毎に上述した手順が繰り返し行われることになる。

【0044】

このように、本実施例の基板の載置構造では、基板載置台11及び載置面11aの外径を基板Wの外径より大きくしており、基板Wの外径より大きくした基板載置台11の外周部分に、基板Wを載置面11aに位置決めするガイド12を設けている。このような構造を用いることにより、基板トレイ20の位置決め精度に左右されることなく、基板Wを基板載置台11の載置面11aに直接機械的に位置決めすることになり、基板Wを基板載置台11の載置面11aに精度良く載置することができる。

【0045】

そして、上述したように、基板Wの面内の温度分布を均一にすると共に、機械的な変形を抑制することができるので、プロセスへの悪い影響を低減することができ、基板処理装置の性能向上を図ることができる。又、基板トレイ20自体の位置決め精度の許容量が大きいので、搬送ロボットの動作精度の仕様を緩和することができ、基板処理装置の低コスト化を図ることができる。

【0046】

なお、本実施例では、基板載置台11におけるガイド12を、切欠部13を除く全周に配置したが、図8に示す変形例のように、基板Wの外縁を案内するガイド15は、基板載置台11の外周部分に少なくとも3つ形成すれば、その長さを短くしてもよい。ガイド12は、三角断面の円弧状の形状であったが、ガイド15は、内周側に傾斜面を有する略三角柱の形状となる。この場合でも、図3に示した基板トレイ20が、そのまま使用可能である。

【産業上の利用可能性】

【0047】

本発明は、プラズマCVD装置を含む半導体製造装置及びMEMS製造装置等の基板処理装置に適用可能であり、これらの装置において、基板トレイを用いた基板の搬送システム全般に使用可能である。

【符号の説明】

【0048】

10 載置板(載置部)

11 基板載置台

12、15 ガイド

13 切欠部

16 支持台

20 基板トレイ

21 貫通孔

22 基板保持部

30 ロボットアーム

【技術分野】

【0001】

本発明は、基板トレイを用いた基板の載置構造及び基板処理装置に関する。

【背景技術】

【0002】

小径の基板を基板トレイの複数の収容孔に各々収容し、その状態で、基板トレイをプラズマ処理装置内の基板サセプタ上に搬送し、基板を基板サセプタの基板載置部に静電吸着させて、所望のプロセスを行うことが知られている(特許文献1)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特許第4361045号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

特許文献1等に開示された基板の載置構造においては、基板トレイを基板サセプタ上に搬送する際、基板の機械的位置決めのために、基板トレイ外周部と基板サセプタとのガイド(例えば、特許文献1の図17、18A、18B等参照)や基板トレイの収容孔内径と基板サセプタの基板載置部外径とのガイド(例えば、特許文献1の図5A、図5B等参照)、基板外径と基板トレイの収容孔内径とのガイド等のように、複数のガイド機構を設けており、これらを用いて、基板トレイと基板サセプタとの機械的位置決めを行うと共に、基板と基板載置部との機械的位置決めを行っている。

【0005】

上述したガイド機構は、各ガイド機構に機械的な隙間(例えば、特許文献1の図5B中のδ1、δ3等参照)が必要であるため、基板自体の位置決め精度の向上に限界があった。又、基板載置部外径を基板外径より小さくしており(例えば、特許文献1の図5A、図5B等参照)、そのため、基板裏面の外周部が基板載置部と接触しておらず、成膜等のプロセスにおいて温度等の影響を与えてしまい、最悪の場合、基板の反り変形をもたらすおそれがあった。

【0006】

本発明は上記課題に鑑みなされたもので、基板の位置決め精度が向上すると共に、プロセスへの影響が低減する基板の載置構造及び基板処理装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記課題を解決する第1の発明に係る基板の載置構造は、

基板を内側に収容する複数の貫通孔と、前記貫通孔の内壁の少なくとも3箇所に突設され、前記基板を上面に保持する保持部とを備える基板トレイと、

前記貫通孔に対応して突設された複数の載置台と、前記保持部に対応して、前記載置台の外周部分の少なくとも3箇所に形成され、前記保持部を収容する切欠部とを備える載置部とを有し、

前記基板トレイを前記載置部上に載置すると、前記貫通孔の内側に前記載置台が配置されて、前記基板が前記載置台の上面に各々載置される基板の載置構造において、

前記載置台の外径を前記基板の外径より大きくすると共に、大きくした前記載置台の外周部分に前記基板の外縁を案内するガイドを設けたことを特徴とする。

【0008】

上記課題を解決する第2の発明に係る基板の載置構造は、

上記第1の発明に記載の基板の載置構造において、

前記ガイドの内周側を、前記基板を載置する前記載置台の上面から外周側に向かって傾斜させたことを特徴とする。

【0009】

上記課題を解決する第3の発明に係る基板の載置構造は、

上記第1又は第2の発明に記載の基板の載置構造において、

前記ガイドを、前記切欠部を除く、前記載置台の外周部分の全周に設けたことを特徴とする。

【0010】

上記課題を解決する第4の発明に係る基板の載置構造は、

上記第1又は第2の発明に記載の基板の載置構造において、

前記ガイドを、前記切欠部を除く、前記載置台の外周部分の少なくとも3箇所に設けたことを特徴とする。

【0011】

上記課題を解決する第5の発明に係る基板処理装置は、

上記第1〜第4のいずれか1つの発明に記載の基板の載置構造を備え、

前記載置台を介して、前記複数の基板の温度制御を行うと共に、前記複数の基板に所望の処理を行うことを特徴とする。

【発明の効果】

【0012】

本発明によれば、複数の基板を一括搬送する基板トレイを用いて、載置部の載置台に基板を載置する際、載置台の外径を基板の外径より大きくすると共に、大きくした載置台の外周部分に基板の外縁を案内するガイドを設けたので、基板トレイの位置決め精度の許容値を大きくする一方、基板の載置台への位置決め精度をより高精度とする独自の搬送を実現できる。その結果、基板トレイを搬送する搬送ロボットの動作精度の仕様を緩和でき、低コスト化を図ることができる。又、基板を載置する載置部の載置台が基板より大きいので、基板の裏面のほぼ全面を載置台表面に接触させることができ、基板のほぼ全面の温度制御が可能となるので、基板温度に起因するプロセスへの影響を低減でき、基板処理装置の性能向上を図ることができる。例えば、基板処理装置がプラズマCVD装置であれば、成膜時の膜質の向上を図ることができる。

【図面の簡単な説明】

【0013】

【図1】本発明に係る基板の載置構造の実施形態(実施例1)を示す図であり、(a)は、その上面図、(b)は、(a)のA−A線矢視断面図である。

【図2】図1に示した載置構造の載置板を示す上面図である。

【図3】図1に示した載置構造の基板トレイを示す上面図である。

【図4】図3に示した基板トレイを搬送するロボットアームを示す図であり、(a)は、その上面図、(b)は、(a)のB−B線矢視断面図である。

【図5】図1に示した載置構造の一部を拡大した上面図である。

【図6】(a)は、基板載置直前における図5のC−C線矢視断面図であり、(b)は、(a)の変形例である。

【図7】基板載置後における図5のC−C線矢視断面図である。

【図8】図2に示した載置板の変形例の一部を拡大した上面図である。

【発明を実施するための形態】

【0014】

以下、本発明に係る基板の載置構造及び基板処理装置の実施形態について、図1〜図8を参照して説明を行う。

【0015】

なお、図示及び詳細な説明は省略するが、本発明に係る基板の載置構造は、例えば、プラズマCVD(Chemical Vapor Deposition)装置を含む半導体製造装置やLED(Light Emitting Diode)製造用のMEMS(Micro Electro Mechanical Systems)製造装置等の基板処理装置に適用可能である。又、本発明に係る基板の載置構造は、載置板及び基板トレイからなり、使用する基板の大きさに応じて、載置板及び基板トレイを交換することにより、既存の基板処理装置にも装着可能である。従って、本発明に係る基板の載置構造について、その載置構造を構成する載置板及び基板トレイを図示して説明する。

【0016】

(実施例1)

本実施例の基板の載置構造を構成する載置板及び基板トレイについて、図1〜図7を参照して説明すると共に、その変形例について、図8を参照して説明する。

【0017】

ここで、図1(a)は、本実施例の基板の載置構造を示す上面図であり、図1(b)は、図1(a)のA−A線矢視断面図であり、図2は、図1に示した載置構造の載置板を示す上面図であり、図3は、図1に示した載置構造の基板トレイを示す上面図である。又、図4(a)は、図3に示した基板トレイを搬送するロボットアームを示す上面図であり、図4(b)は、図4(a)のB−B線矢視断面図である。又、図5は、図1に示した載置構造の一部を拡大した上面図であり、図6(a)は、基板載置直前における図5のC−C線矢視断面図であり、図6(b)は、図6(a)の変形例であり、図7は、基板載置後における図5のC−C線矢視断面図である。又、図8は、図2に示した載置板の変形例であり、その一部を拡大して示す上面図である。

【0018】

本実施例の基板の載置構造は、共に円板状の載置板10と基板トレイ20とを有している。載置板10の上面10aには、全体の形状が略円柱状となる基板載置台11が複数(本実施例では5つ)突設されている。基板載置台11は、後述する基板トレイ20の貫通孔21の数、位置、形状、大きさ等に対応して形成されており、基板載置台11、貫通孔21の数は、載置板10、基板トレイ20の大きさ及び載置する基板Wの大きさに応じて、適宜に設定される。載置する基板Wは、載置板10より小さい直径(載置板10の半径未満の直径)であり、ここでは、円形状のものを例示するが、他の形状のものでもよい。

【0019】

基板載置台11には、基板Wを載置する平坦な載置面11aが形成されている。載置面11aの直径は、基板Wの直径より大きくしており、そのため、基板載置台11の外径も基板Wの直径より大きくなっている。

【0020】

基板Wの直径より大きくした基板載置台11の外周部分には、その周方向の略全周に沿って(後述する切欠部13を除く全周に沿って)、円弧状のガイド12が複数(本実施例では3つ)形成されている。このガイド12は、その内周側を載置面11aから外周側に向かって傾斜して形成しており、載置される基板Wの外縁を載置面11aの方に案内するようにしている。このガイド12で案内することにより、基板Wの裏面のほぼ全面(切欠部13に対応する部分を除く裏面全面)が載置面11aに接することになる。

【0021】

ガイド12同士の間には、切欠部13が複数(本実施例では3つ)形成されている。この切欠部13に後述する基板保持部22が収容されることになる。切欠部13は、基板保持部22の数、位置、形状等に対応して形成すればよく、基板保持部22が少なくとも3つ必要であることから、少なくとも3つ形成すればよい。但し、この基板保持部22が基板Wを保持するものであるため、切欠部13の最内周の位置は、載置面11aの外縁より内側、つまり、載置された基板Wの外縁より内側に配置されている。一方、この切欠部13には、ガイド12のような案内機能は不要であり、基板保持部22を収容できる大きさがあれば十分である。例えば、切欠部13の大きさは、基板保持部22の大きさに、基板トレイ20を搬送する搬送ロボットの搬送精度(例えば、±0.3mm)を加算した大きさか、それより大きい大きさがあればよい。但し、基板Wは、その温度制御が行われているので、切欠部13の大きさは、基板Wの温度制御に影響が無い範囲で設定することが望ましい。

【0022】

又、載置板10の外周部分であり、かつ、基板載置台11を避けた部分に、ピン孔14が複数(本実施例では3つ)形成されており、このピン孔14に、基板トレイ20を昇降させるリフトピン15が挿通されている。

【0023】

ピン孔14は、リフトピン15の数、位置、形状等に対応して形成すればよく、リフトピン15が少なくとも3つ必要であることから、少なくとも3つ形成すればよい。又、図示は省略しているが、各基板載置台11の内部には、基板Wを静電吸着するための電極が各々埋め込まれており、これらの電極に電圧を印加することにより、基板Wが載置面11aと密接するように静電吸着を行っている。このように、載置板10は、基板Wの静電吸着を行っているため、セラミクス(例えば、窒化アルミニウム(AlN))等からなる誘電体から形成されている。

【0024】

上述した構成の載置板10は、例えば、プラズマCVD装置等の処理容器の内部に配置された支持台16の上面に取り付けられる。そして、基板Wと共に基板トレイ20を載置板10上に搬送し、基板載置台11の載置面11aに基板Wを載置し、静電吸着した後、所望のプロセス、例えば、成膜処理を行うことになる。基板Wの温度制御のため、支持台16の内部には、温度制御機構、例えば、ヒータや冷媒が流れる流路等が設けられており、支持台16の内部の温度制御機構の温度制御を行うと共に、静電吸着により基板Wを載置面11aに密接させることにより、基板Wを所望の温度に制御することできる。

【0025】

又、載置板10が支持台16の上面に取り付け可能な構造であることから、既存の基板処理装置へも適用可能であり、大きさの異なる基板にも対応可能となる。例えば、既存の基板処理装置が、大径の基板(例えば、12インチの基板)に対応したものであれば、その載置板を、小径の基板に対応した複数の基板載置台11を有する載置板10に交換すれば、容易に対応可能となる。小径の基板としては、Siに限らず、GaAs等の化合物半導体、サファイヤ、石英等があり、例えば、2インチや3インチ等の大きさとなる。

【0026】

基板トレイ20には、基板トレイ20を貫通して、円形状の貫通孔21が複数(本実施例では5つ)形成されており、貫通孔21の内壁には、内側に向かって突設された基板保持部22が複数(本実施例では3つ)形成されている。基板トレイ20の貫通孔21の内側に基板Wを配置すると、3つの基板保持部22の上面に基板Wが載置されることになる。基板Wの保持のために、基板保持部22は、少なくとも3つ形成すればよい。そして、基板トレイ20を載置板10に載置したとき、貫通孔21の内側に基板載置台11が配置されることになり、基板載置台11の切欠部13の内側に基板保持部22が収容されることになる。

【0027】

又、基板トレイ20の外周には、その1箇所を切り欠くように形成したノッチ23が設けられており、後述するように、このノッチ23を用いて、基板トレイ20の方向決めが行われる。

【0028】

なお、基板トレイ20は、アルミナ(Al2O3)、シリコンカーバイド(SiC)、窒化アルミニウム(AlN)等のセラミクス材で形成されている。

【0029】

上述した構成の基板トレイ20は、既存の基板処理装置に備えられているアライメント機構を用いて、基板トレイ20の外周及びノッチ23を検出することにより、基板トレイ20のセンタリング及び方向決め、即ち、位置決めを行うことが可能である。従って、基板トレイ20は、アライメント機構を用いて位置決めされ、搬送ロボットのロボットアーム30により、所定の誤差範囲内で載置板10に載置されることになる。そのため、各々の基板Wは、基板トレイ20の貫通孔21の内側に載置すればよい。このように、基板トレイ20は、少なくとも基板Wの搬送機能を果たせばよい。

【0030】

一方、基板トレイ20に載置した基板Wは、載置板10の基板載置台11のガイド12により位置決めされて、載置面11aに正しく載置されることになる。つまり、基板Wの位置決め機能となるガイド12が、載置対象となる基板載置台11自体に設けられており、基板Wを直接、機械的に位置決めしている。

【0031】

ここで、基板トレイ20を用いて、基板Wを載置する際の一連の動作について、図4〜図7を参照して説明する。なお、ここでは、基板処理装置をプラズマCVD装置として説明を行う。

【0032】

最初に、基板トレイ20に基板Wを載置する。このとき、基板Wは、貫通孔21の内側に配置できればいいので、例えば、作業者が基板用ピンセットを用いて基板Wを配置してもよい。

【0033】

次に、基板Wを配置した基板トレイ20を、基板用カセットのスロットに挿入する。基板トレイ20の大きさが12インチ径であれば、12インチ用の基板カセットを流用することができる。

【0034】

次に、プラズマCVD装置のロードロック室に基板カセットをセットする。ロードロック室が真空引きされて、真空下において、基板トレイ20の搬送が可能となる。

【0035】

次に、図4に示すように、U字形状のハンド部31とハンド部31を支持するアーム部32を有するロボットアーム30を用いて、基板用カセットのスロットから基板トレイ20を引き出す。このとき、ハンド部31の上面に基板トレイ20が載置されて、搬送が行われる。その後、アライメント機構を用いて、基板トレイ20の位置決め(センタリング及び方向決め)を行う。

【0036】

次に、プラズマCVD装置の処理容器内の支持台16に取り付けた載置板10の上方へ基板トレイ20を搬送する。そして、リフトピン15を上昇させると、搬送された基板トレイ20がリフトピン15に持ち上げられて、リフトピン15上に載置されることになる。その後、リフトピン15に持ち上げられた基板トレイ20の下方から、ロボットアーム30を引き抜く。このとき、載置板10と基板トレイ20の位置関係は、図6(a)に示すように、基板載置台11の上方に貫通孔21が位置し、切欠部13の上方に基板保持部22が位置し、載置面11aの上方に基板Wが位置することになる。

【0037】

なお、貫通孔21の内壁から基板保持部22の先端まで長さは、基板Wを貫通孔21の中心に配置したときの基板Wの外縁と貫通孔21の内壁の隙間の距離をGとすると、2×G以上の長さとすることが望ましい。これにより、基板Wが偏って貫通孔21の内側に載置されても、基板Wが基板トレイ20から落下することはない。又、図6(b)に示すように、貫通孔21の内壁から基板保持部22の上面に渡って、基板Wの外縁を基板保持部22に案内する傾斜部21aを設け、載置したときの基板Wの偏りを抑制するようにしてもよい。この場合、上述した基板保持部22の先端までの長さを、貫通孔21の内壁から突出する傾斜部21aの長さに応じて、短くしてもよい。

【0038】

次に、リフトピン15を載置板10の表面より低い位置に下げると、基板トレイ20が載置板10上に載置されることになるが、上述したアライメント機構により、所定の誤差範囲内で載置板10に載置されることになる。つまり、図7に示すように、基板載置台11が貫通孔21に挿入され、切欠部13が基板保持部22に挿入され、基板Wが載置面11aに配置されることになる。このとき、基板Wの上面と基板トレイ20の上面が、略同じ高さ位置となるように、基板トレイ20の厚さを形成している。

【0039】

基板トレイ20については、その貫通孔21の内側に基板載置台11が配置され、かつ、その基板保持部22が基板載置台11の切欠部13に配置されれば十分であるので、基板トレイ20自体の位置精度は高くなくてもよい。つまり、基板トレイ20を搬送するロボットアーム30の搬送ロボットやアライメント機構の位置決め精度としては、比較的低い精度のもの(例えば、±0.3mm)を許容することができる。

【0040】

従来は、高精度の搬送ロボット等を使用しないと、基板トレイが載置板の基板戴置台上に乗り上げてしまう等の装置安定動作上の問題が起こるおそれがあった。これに対して、本実施例の基板の載置構造では、基板トレイ20自体の位置決め精度が高精度でなくても、その精度の許容量が大きいので、基板トレイ20が載置板10の基板戴置台11上に乗り上げてしまう等の装置安定動作上の問題を低減することができる。

【0041】

一方、基板トレイ20が載置板10上に載置されるときに、基板Wが基板載置台11に載置されることになるが、基板Wについては、基板載置台11のガイド12により案内されて、基板Wの裏面全体が基板載置台11の載置面11aと接触する位置に導かれることになり、ガイド12により、精度良く、基板Wが載置されることになる。この状態において、基板Wを基板載置台11の載置面11aに静電吸着するので、基板Wの裏面のほぼ全面(切欠部13に対応する部分を除く裏面全面)が載置面11aと密接することになる。

【0042】

そして、プラズマCVD装置の処理容器において、プラズマによる成膜処理が行われ、基板表面に所望の膜を成膜することになる。このとき、基板Wの裏面のほぼ全面が、基板載置台11の載置面11aに静電吸着されて、載置面11aと密接しているので、基板Wの面内の温度分布を均一にすると共に、機械的な変形を抑制することができる。

【0043】

成膜処理が終了すると、リフトピン15が、載置板10の表面より高い位置に上昇させられて、ロボットアーム30により基板トレイ20が処理容器から搬送される。以降は、基板トレイ20毎に上述した手順が繰り返し行われることになる。

【0044】

このように、本実施例の基板の載置構造では、基板載置台11及び載置面11aの外径を基板Wの外径より大きくしており、基板Wの外径より大きくした基板載置台11の外周部分に、基板Wを載置面11aに位置決めするガイド12を設けている。このような構造を用いることにより、基板トレイ20の位置決め精度に左右されることなく、基板Wを基板載置台11の載置面11aに直接機械的に位置決めすることになり、基板Wを基板載置台11の載置面11aに精度良く載置することができる。

【0045】

そして、上述したように、基板Wの面内の温度分布を均一にすると共に、機械的な変形を抑制することができるので、プロセスへの悪い影響を低減することができ、基板処理装置の性能向上を図ることができる。又、基板トレイ20自体の位置決め精度の許容量が大きいので、搬送ロボットの動作精度の仕様を緩和することができ、基板処理装置の低コスト化を図ることができる。

【0046】

なお、本実施例では、基板載置台11におけるガイド12を、切欠部13を除く全周に配置したが、図8に示す変形例のように、基板Wの外縁を案内するガイド15は、基板載置台11の外周部分に少なくとも3つ形成すれば、その長さを短くしてもよい。ガイド12は、三角断面の円弧状の形状であったが、ガイド15は、内周側に傾斜面を有する略三角柱の形状となる。この場合でも、図3に示した基板トレイ20が、そのまま使用可能である。

【産業上の利用可能性】

【0047】

本発明は、プラズマCVD装置を含む半導体製造装置及びMEMS製造装置等の基板処理装置に適用可能であり、これらの装置において、基板トレイを用いた基板の搬送システム全般に使用可能である。

【符号の説明】

【0048】

10 載置板(載置部)

11 基板載置台

12、15 ガイド

13 切欠部

16 支持台

20 基板トレイ

21 貫通孔

22 基板保持部

30 ロボットアーム

【特許請求の範囲】

【請求項1】

基板を内側に収容する複数の貫通孔と、前記貫通孔の内壁の少なくとも3箇所に突設され、前記基板を上面に保持する保持部とを備える基板トレイと、

前記貫通孔に対応して突設された複数の載置台と、前記保持部に対応して、前記載置台の外周部分の少なくとも3箇所に形成され、前記保持部を収容する切欠部とを備える載置部とを有し、

前記基板トレイを前記載置部上に載置すると、前記貫通孔の内側に前記載置台が配置されて、前記基板が前記載置台の上面に各々載置される基板の載置構造において、

前記載置台の外径を前記基板の外径より大きくすると共に、大きくした前記載置台の外周部分に前記基板の外縁を案内するガイドを設けたことを特徴とする基板の載置構造。

【請求項2】

請求項1に記載の基板の載置構造において、

前記ガイドの内周側を、前記基板を載置する前記載置台の上面から外周側に向かって傾斜させたことを特徴とする基板の載置構造。

【請求項3】

請求項1又は請求項2に記載の基板の載置構造において、

前記ガイドを、前記切欠部を除く、前記載置台の外周部分の全周に設けたことを特徴とする基板の載置構造。

【請求項4】

請求項1又は請求項2に記載の基板の載置構造において、

前記ガイドを、前記切欠部を除く、前記載置台の外周部分の少なくとも3箇所に設けたことを特徴とする基板の載置構造。

【請求項5】

請求項1から請求項4のいずれか1つに記載の基板の載置構造を備え、

前記載置台を介して、前記複数の基板の温度制御を行うと共に、前記複数の基板に所望の処理を行うことを特徴とする基板処理装置。

【請求項1】

基板を内側に収容する複数の貫通孔と、前記貫通孔の内壁の少なくとも3箇所に突設され、前記基板を上面に保持する保持部とを備える基板トレイと、

前記貫通孔に対応して突設された複数の載置台と、前記保持部に対応して、前記載置台の外周部分の少なくとも3箇所に形成され、前記保持部を収容する切欠部とを備える載置部とを有し、

前記基板トレイを前記載置部上に載置すると、前記貫通孔の内側に前記載置台が配置されて、前記基板が前記載置台の上面に各々載置される基板の載置構造において、

前記載置台の外径を前記基板の外径より大きくすると共に、大きくした前記載置台の外周部分に前記基板の外縁を案内するガイドを設けたことを特徴とする基板の載置構造。

【請求項2】

請求項1に記載の基板の載置構造において、

前記ガイドの内周側を、前記基板を載置する前記載置台の上面から外周側に向かって傾斜させたことを特徴とする基板の載置構造。

【請求項3】

請求項1又は請求項2に記載の基板の載置構造において、

前記ガイドを、前記切欠部を除く、前記載置台の外周部分の全周に設けたことを特徴とする基板の載置構造。

【請求項4】

請求項1又は請求項2に記載の基板の載置構造において、

前記ガイドを、前記切欠部を除く、前記載置台の外周部分の少なくとも3箇所に設けたことを特徴とする基板の載置構造。

【請求項5】

請求項1から請求項4のいずれか1つに記載の基板の載置構造を備え、

前記載置台を介して、前記複数の基板の温度制御を行うと共に、前記複数の基板に所望の処理を行うことを特徴とする基板処理装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−84772(P2013−84772A)

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願番号】特願2011−223742(P2011−223742)

【出願日】平成23年10月11日(2011.10.11)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願日】平成23年10月11日(2011.10.11)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

[ Back to top ]