基板カート、薄膜形成装置および太陽電池製造用薄膜形成装置

【課題】薄膜を形成する際、基板カートに堆積する生成物を洗浄する処理のサイクル期間を長くして、作業効率の向上を図る。

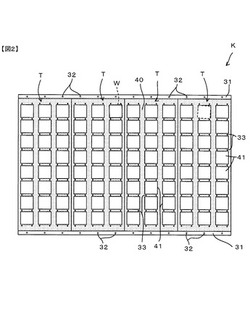

【解決手段】基板カートKは、多数の太陽電池搭載部41が形成された複数のトレイTを有する。各トレイTの周囲における角部には、位置決め用のピン33が立設されている。複数のトレイTは、連結板31、締結部材32により一体化されている。基板カートKにおける表面には、太陽電池搭載部41を除いて、ブラスト処理が施されている。

【解決手段】基板カートKは、多数の太陽電池搭載部41が形成された複数のトレイTを有する。各トレイTの周囲における角部には、位置決め用のピン33が立設されている。複数のトレイTは、連結板31、締結部材32により一体化されている。基板カートKにおける表面には、太陽電池搭載部41を除いて、ブラスト処理が施されている。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、薄膜形成装置に用いる基板カート、薄膜形成装置および太陽電池製造用薄膜形成装置に関する。

【背景技術】

【0002】

CVD装置、スパッタ装置または蒸着装置によりワークに薄膜を形成する際、ワーク搬送用の基板カート上にワークを搭載し、真空、高温のプロセスチャンバに搬送して成膜する。

この場合、ワーク上に形成される生成物は、ワークから露出している基板カートの表面上にも堆積する。基板カートは、繰り返し使用されるため、基板カート上に堆積される生成物の量は次第に多くなり、温度変化や搬送時の振動等により、剥離または落下する。剥離または落下した生成物をパーティクルということもあるが、パーティクルがワーク上または他の基板カート上に付着し、ワークの性能を劣化する異物となったり、成膜不良の原因となったりする。このため、基板カートに成膜する生成物の堆積量を監視し、所定量を超えた時点で洗浄処理を行なう。しかし、洗浄処理は、基板カートの再組立、ベーキング、プレコーティング等を行う必要がある場合もあり、大変な時間と費用がかかる。

【0003】

この対応として、下記の化学気相成長装置が知られている。トレイにワークとほぼ同面積のウエハヒータ機構を設け、このウエハヒータ機構の下に、これよりも大きい面積のトレイヒータ機構を設ける。そして、トレイヒータ機構を薄膜が成膜されない低い温度に加熱し、ウエハヒータ機構を成膜可能な高い温度に加熱する(例えば、特許文献1参照)。このようにすれば、トレイヒータ機構のワーク未載置部分への薄膜の形成または異物の付着を低減することができると記載されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平5−029303号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

特許文献1に記載された化学気相成長装置ではヒータ機構を2つ必要とするので、装置が高価となる。また、ヒータ機構上に他のヒータ機構を配置するので温度管理が難しい、という課題がある。

【課題を解決するための手段】

【0006】

本発明の発明者は、鋭意検討の結果、従来、結合力が弱くブラスト処理に不向きであると思われていたカーボン材料であっても、表面粗さを所定の範囲内になるように制御することによって、表面の磨耗を低減しつつ、堆積された生成物の剥離を抑制できることを見出した。

つまり、この発明の薄膜形成装置に用いる基板カートは、カーボンからなる少なくとも1枚のトレイを有し、表面にブラスト処理が施されていることを特徴とする。

ブラスト処理が施された表面の表面粗さはRa5〜60μmであることが望ましい。

ブラスト処理が施された表面にワーク搭載部が形成され、ワーク搭載部にはブラスト処理が施されていないものとすることができる。

複数のトレイと、複数のトレイを連結する連結部材とを有する基板カートとすることが望ましい。

前記表面に空気抜き用の溝が形成されたものとすることができる。

上記基板カートを備えた薄膜形成装置とすることができる。

上記基板カートを備えた太陽電池製造用薄膜装置とすることができる。

【発明の効果】

【0007】

この発明によれば、基板カートの表面にブラスト処理が施されているため、基板カート表面に堆積された生成物は、アンカー効果により剥離し難くなる。このため、洗浄処理のサイクル期間を長いものとすることができ、維持費用の低減を図ることが可能となる。

【図面の簡単な説明】

【0008】

【図1】本発明の基板カートが用いられる薄膜形成装置の一実施形態としてのプラズマCVD装置の断面図。

【図2】本発明の薄膜形成装置に用いる基板カートの一実施形態の平面図。

【図3】図3に図示された基板カートを構成する1つのトレイの拡大平面図。

【発明を実施するための形態】

【0009】

以下、本発明の薄膜形成装置に用いる基板カートの一実施の形態を、図面を参照して説明する。

図1は、本発明の基板カートが用いられた薄膜形成装置の一実施形態としてのプラズマCVD装置の断面図を示す。

この実施形態におけるプラズマCVD装置100は、ロード/アンロード室を兼ねる真空予備加熱室10と真空処理室20を有する。外部ステーション70は、プラズマCVD装置100とは別体のものとして配置されている。真空予備加熱室10内には、基板搬送装置11、13が上下2段に配置されるとともに、基板搬送装置11、13の上方にランプヒータ15が設置されている。ランプヒータ15は、ヒータ駆動部(図示せず)により駆動される。

【0010】

真空予備加熱室10には、排気系10aとガス導入系10bが設けられ、大気開放と真空密閉とを切り換え可能に構成されており、シリコン基板等の太陽電池用基板(ワーク)Wの加熱処理を行う。基板搬送装置11、13は、それぞれ、フレームに複数のローラが回転可能に軸支された構造を有する。基板搬送装置11、13は、それぞれ、フレームの端部または中間部を支持する支持軸(図示せず)により、時計方向回りおよび反時計方向回りに揺動可能に構成されている。基板搬送装置11、13上には、太陽電池用基板Wが搭載された基板カートKが載置される。

【0011】

基板搬送装置11、13は、それぞれ、基板搬送装置駆動部(図示せず)によって駆動される。基板搬送装置駆動部は、図示しないモータを駆動して、基板搬送装置11を揺動し、水平状態、傾斜状態に保持する。また、ローラRを回転させて、太陽電池用基板Wが搭載された基板カートKを搬送する。同様に、基板搬送装置駆動部44は、図示しないモータを駆動して、基板搬送装置13を揺動し、水平状態、傾斜状態に保持する。また、ローラRを回転させて、太陽電池用基板Wが搭載された基板カートKを搬送する。

【0012】

真空処理室20内には、基板搬送装置21とRF電極22と、シーズヒータ23が設置されている。RF電極22は、プラズマ放電制御部(図示せず)に接続されている。真空処理室20には、排気系20aとガス導入系20bが配管接続されており、所定のガス圧力下での処理、例えば、プラズマCVD、エッチング、スパッタリング等の処理を行う。なお、排気系20a、ガス導入系20bの設置位置は模式的に示している。基板搬送装置21は、フレームに複数のローラRが回転可能に軸支されたローラ付フレームが、幅方向(図面の奥行き方向)に一対配置された構造を有する。基板搬送装置21は、それぞれ、フレームの端部または中間部を支持する支持軸(図示せず)により、時計方向回りおよび反時計方向回りに揺動可能に構成されている。シーズヒータ23は、一対の搬送機構の幅方向(図面の奥行き方向)において、搬送機構の幅の内側に配置されている。

【0013】

基板搬送装置21は、基板搬送装置駆動部(図示せず)によって駆動される。基板搬送装置駆動部は、図示しないモータを駆動して、基板搬送装置21を揺動し、水平状態、傾斜状態に保持する。また、ローラRを回転させて、太陽電池用基板Wが搭載された基板カートKを搬送する。

【0014】

真空予備加熱室10には、外部ステーション70側に面してゲートG1が設けられており、真空予備加熱室10と真空処理室20の境界には、ゲートG2が設けられている。ゲートG1は、太陽電池用基板Wを基板カートKと共にプラズマCVD装置100の外部に搬出入する際に開放され、搬出入以外のときには閉じて真空予備加熱室10を密閉している。ゲートG2は、太陽電池用基板Wを基板カートKと共に真空予備加熱室10と真空処理室20との間で般出入する際に開放され、それ以外の時は閉じている。

【0015】

外部ステーション70には、基板搬送装置71が備えられており、処理前の太陽電池用基板Wを保持してプラズマCVD装置100へ供給し、また、処理済の太陽電池用基板WをプラズマCVD装置100から受け取って図示しないストッカに収納する。基板搬送装置71は、実線で記載された上部位置と、点線で記載された下部位置に移動可能に構成されている。

【0016】

基板搬送装置71は、基板搬送装置駆動部(図示せず)によって駆動される。基板搬送装置駆動部は、図示しないモータを駆動して、基板搬送装置71を、水平状態に保持したまま上下に移動する。また、ローラRを回転させて、太陽電池用基板Wが搭載された基板カートKを搬送する。

【0017】

プラズマCVD装置100は、マイクロコンピュータを有する制御部を有しており、マイクロコンピュータに組み込まれたプログラムにより、ヒータ駆動部、プラズマ放電部、基板搬送装置駆動部の駆動を制御する。また、真空予備加熱室10に接続された排気系10a、ガス導入系10b、真空処理室20に接続された排気系20a、ガス導入系20bの各導入系に設けられた流量調整弁の開閉を制御して、チャンバへのガスの流出入量を調整する。さらに、ランプヒータ15およびシーズヒータ23の温度を制御して太陽電池用基板Wの成膜温度を監視する。

【0018】

太陽電池基板Wの搬送について説明する。

先ず、基板搬送装置71が、基板カートKが載置された状態で、外部ステーション70の上段側に配置される。

この状態において、真空吸着搬送機等の図示しない搬送機により、未処理の太陽電池用基板Wが基板カートK上に搭載される。ここで、「未処理」とは、この後、真空処理部20においてなされる処理がなされていない、という意味であり、何らの処理もなされていないということではない。換言すれば、「処理前」という意味である。

【0019】

基板カートKは、カーボンにより形成されており、太陽電池用基板Wに対し遥かに大きい面積を有する。ゲートG1を開放し、基板搬送装置71のローラR、および真空予備加熱室10内の基板搬送装置11のローラを回転させることにより、基板カートKは太陽電池用基板Wと共に矢印X1方向に移動して真空予備加熱室10内の基板搬送装置11上に搬送される。真空予備加熱室11内において太陽電池用基板Wの予備加熱がなされ、予備加熱が完了すると、ゲートG2を開放し、基板搬送装置11および真空処理装置20内の基板搬送装置21をX2方向と平行に傾斜させる。基板搬送装置11のローラRおよび真空処理室20内の基板搬送装置21のローラRを回転させることにより、基板カートKは太陽電池用基板W共に矢印X2方向に移動して真空処理室20内の基板搬送装置21上に搬送される。

【0020】

基板搬送装置21を水平にし、この状態で太陽電池用基板Wに処理を行う。所定の処理が完了したら、ゲートG2を開放し、基板搬送装置21および真空予備加熱室10内の基板搬送装置13をX3方向と平行に傾斜させる。基板搬送装置21のローラRおよび真空予備加熱室10内の基板搬送装置13のローラRを回転させることにより、基板カートKを処理済の太陽電池用基板W共に矢印X3方向に移動して真空予備加熱室10内の基板搬送装置13上に搬送する。

【0021】

外部ステーション70内では、基板搬送装置71は、基板カートKを未処理の太陽電池用基板Wと共に基板搬送装置11に搬送した後、点線で示す如く、下段側に移動される。

基板搬送装置13を水平にし、ゲートG1を開放する。基板搬送装置13のローラRおよび基板搬送装置71のローラRを回転させることにより、基板カートKは処理済の太陽電池用基板W共に矢印X4方向に移動して基板搬送装置71上に搬送される。

【0022】

そして、基板搬送装置71を上部側に移動して、基板カートK上の処理済の太陽電池用基板Wを真空吸着搬送機等の図示しない搬送機により、図示しないストッカに収納する。この後、未処理の太陽電池用基板Wを基板搬送装置71上の基板カートK上に搭載し、以下、同様な搬送を繰り返す。

【0023】

上記において、上述した基板カートKおよび太陽電池用基板Wの搬送は、処理済の太陽電池用基板Wを外部ステーション70から搬出後に、未処理の太陽電池用基板Wを外部ステーション70に搬入する、というシリアルな制御ではない。真空処理室20内において、太陽電池用基板Wに処理を行っている間に、処理済の太陽電池用基板Wを搬出し、次の太陽電池用基板Wを搬入して、真空予備加熱10内に搬入しておく、というパラレルな制御が行われる。

【0024】

真空処理室20において、太陽電池用基板Wに反射防止膜を形成する場合について説明する。

シリコン基板の受光面側にn型拡散領域が形成された太陽電池用基板Wを外部ステーション70に搬入し、上述した搬送を経て、真空処理室20内に搬入する。

排気系20aの調整弁を開放し、真空引きを行って、真空処理室20のチャンバ内が所定の圧力、例えば、5〜10Pa程度になったら排気系20aを閉じる。次に、ガス導入系20bの調整弁を開放し、流量を調整しながら、N2ガス、O2ガス、SiH3等のプロセスガスを導入する。

【0025】

シーズヒータ23により、太陽電池用基板Wの温度を450℃程度に維持した状態で、プラズマを発生し、ガス導入系20bよりSiH4ガスを導入して太陽電池用基板Wの受光面側のn型拡散領域上に反射防止膜としての窒化シリコン膜を成膜する。窒化シリコン膜はH2を含有し、このH2がシリコン基板の主面のダングリングボンドに結合するため、欠陥密度を小さくし発光寿命を長くする効果を有する。

【0026】

図2は、基板カートKを拡大した平面図である。

基板カートKは、複数のトレイTとこれらのトレイTを連結する連結板31を備えている。また、基板カートKは、締結部材32およびセラミックからなるピン33を備えている。トレイTは、図2では、4個図示されているが、これよりも多くてもよいし少なくてもよい。トレイTは1個でもよく、その場合には、連結板31は不要となる。しかし、トレイTは脆弱なため、補強板が必要となる場合もある。本実施形態においては、このようにトレイTが1個の場合、補強板が用いられている場合でも、用いられていない場合でも、基板カートKと定義する。

各トレイTは、長尺形状を有し、隣接するトレイTと長手側の側面を密着させた状態で、長手側と直交する側の相対向する一対の側縁において、連結板31により固定され一体化されている。

【0027】

連結板31は、例えば、ステンレス等の強度の大きい薄い板状を有し、各トレイTの隣接するもの同士を、長手方向の側面を密着して配置した状態で、4個のトレイTの並び方向における全長とほぼ同じ長さを有している。換言すれば、連結板31の長さは、各トレイTの長手方向に直交する方向において、4個のトレイTの合計の長さとほぼ同一である。

4個のトレイTは、トレイTと連結板31に共締め用の貫通穴を形成し、締結部材32により連結板31にトレイTを共締めすることにより一体化されている。

【0028】

各トレイTには、多数の太陽電池用基板Wが搭載される基板(ワーク)搭載部41が形成されている。

ピン33は、太陽電池用基板Wの位置決め用としての機能を有する。基板(ワーク)搭載部41に搭載された太陽電池用基板Wが、例えば、点線で示すように回転しても、ピン33により回転が規制され、位置決めがなされる。

基板搭載部41を除いて、トレイTの表面には、ブラスト処理が施されている。

【0029】

図3は、1個のトレイTの一部の拡大平面図である。この図は、連結板31を取り外し、単体とした状態を示している。

トレイTは、カーボンにより形成されており、厚さは、例えば、5〜10mmである。

上述した如く、トレイTの表面には、太陽電池用基板Wが搭載される複数の基板搭載部41が形成されている。基板搭載部41の外周における角部付近には、位置決めピン挿入用孔42が形成されている。

【0030】

トレイTの長手方向に直交する方向の側縁には、連結板31に共締めするための貫通穴44が形成されている。

また、トレイTの表面には、空気抜き用の溝45が形成されている。空気抜き用の溝45は、各基板搭載部41のほぼ中央に位置し、ほぼ正方形の形状とされた中央部と、トレイTの長手方向と平行に中央部の一辺の長さとほぼ同じ長さに延出され、中央部に連通する中間部と、中央部と中間部の両側に形成され、長手方向に配列された各中間部を連通する一対の連通部45とを有する。

空気抜き用の溝45は、太陽電池用基板Wが基板搭載部41から取り外される際、割れる事無く円滑に取り外せる様、トレイTの表面と太陽電池用基板Wとの間に介在される空気を逃がす機能を有する。

【0031】

トレイTの連結板31が組み付けられる側縁は、連結板配置部46とされている。

トレイTは、基板搭載部41、空気抜き用の溝45、連結板配置部46、位置決めピン挿入用孔42の側面および貫通穴44の側面を除いて、表面に微細な凹凸が形成された凹凸処理部40を有する。

凹凸処理部40は、例えば、アルミナ粉末等により、ブラスト処理を行って形成されたもので、その表面粗さはRa5〜60μmである。

【0032】

太陽電池用基板Wに窒化シリコン膜等の薄膜を形成する際、基板搭載部41から露出したトレイTの表面にも薄膜の組成材料である生成物が堆積する。しかし、トレイTの表面は凹凸処理部40とされているため、アンカー効果により、この凹凸処理部40に堆積した生成物は大変剥離しにくいものとなる。これにより、基板カートKに堆積した生成物の洗浄処理を行うサイクル期間を長いものとすることができ、維持費用の低減を図ることが可能となる。

【0033】

基板カートKは、面積が大きいため、一度でブラスト処理を行うことができない。このため、図3に図示されるように、基板カートKを分解し、単体のトレイTとした状態でブラスト処理を行う。ブラスト処理を行う際には、基板搭載部41、空気抜き用の溝45および連結板配置部46上にマスクを設けておく。また、位置決めピン挿入用孔42、貫通穴44には、ピン状の治具を差し込んでおく。

【0034】

このようにすることにより、図2に図示されるような、基板搭載部41除くほぼ全表面にブラスト処理が施された基板カートKが構成される。但し、図2においては、空気抜き用の溝45は図示を省略されている。

【0035】

以上の通り、本実施形態においては、基板カートKの表面にブラスト処理を行ったので、ワークから露出している表面部分に薄膜成膜時の生成物が堆積しても、表面に形成された凹凸によるアンカー効果により、生成物が剥離し難いものとすることができる。このため、基板カートKに堆積した生成物の洗浄処理のサイクル期間を長くすることができ、洗浄処理に伴う手間を低減し、生産効率の向上を図ることが可能となる。特に、本実施形態の如く、基板カートKが複数のトレイTを組み付けて一体化されている場合には、洗浄処理の際、基板カートKの分解、組み付けなども必要となるので、この洗浄処理のサイクル期間を長期化するメリットは大きい。

【0036】

上記実施形態では、基板カートKを構成する、連結板31の表面、締結部材32およびピン33の頭部にもブラスト処理が施されているので、この部分に付着した生成物の剥離も抑えることができる。

【0037】

上記実施形態では、基板搭載部41には、ブラスト処理が施されていないので、基板搭載部41に搭載されるワークが密着させることができる。

【0038】

なお、上記一実施の形態では、基板カートKは、複数のトレイTを有するものであったが、上述した如く、本発明の薄膜形成装置に用いる基板カートKは、トレイTが1つの場合を含むものである。

【0039】

上記一実施の形態では、基板カートKを分解した後、トレイT、連結板31等、個々の部材にブラスト処理を行う場合で説明した。しかし、ブラスト処理装置が十分に大きく、基板カートKを全体にブラスト処理を施すことが可能であれば、基板カートKを組み立てた状態でブラスト処理を行ってもよい。

【0040】

上記一実施の形態では、プラズマCVD装置により太陽電池基板Wに薄膜を形成する場合で説明した。しかし、太陽電池基板Wに薄膜を形成する場合に限られるものではなく、他の半導体装置または半導体装置以外の回路基板、あるいは回路基板以外の基板等、他のワークに薄膜を形成する際の基板カートKとして用いることができる。また、プラズマCVD装置に限らず、スパッタ装置または蒸着装置等、他の装置により薄膜を形成する場合にも適用することができる。

【0041】

その他、本発明の薄膜形成装置に用いる基板カートは、発明の趣旨の範囲において、種々、変形することが可能であり、要は、カーボンからなる少なくとも1枚のトレイを有し、表面にブラスト処理が施されているものであればよい。

【符号の説明】

【0042】

10 真空予備加熱室

11、13、21、71 基板搬送装置

20 真空処理室

31 連結板

32 締結部材

33 ピン

40 凹凸処理部

41 太陽電池搭載部

42 位置決めピン挿入用孔

44 貫通穴

K 基板カート

T トレイ

W 太陽電池用基板(ワーク)

【技術分野】

【0001】

この発明は、薄膜形成装置に用いる基板カート、薄膜形成装置および太陽電池製造用薄膜形成装置に関する。

【背景技術】

【0002】

CVD装置、スパッタ装置または蒸着装置によりワークに薄膜を形成する際、ワーク搬送用の基板カート上にワークを搭載し、真空、高温のプロセスチャンバに搬送して成膜する。

この場合、ワーク上に形成される生成物は、ワークから露出している基板カートの表面上にも堆積する。基板カートは、繰り返し使用されるため、基板カート上に堆積される生成物の量は次第に多くなり、温度変化や搬送時の振動等により、剥離または落下する。剥離または落下した生成物をパーティクルということもあるが、パーティクルがワーク上または他の基板カート上に付着し、ワークの性能を劣化する異物となったり、成膜不良の原因となったりする。このため、基板カートに成膜する生成物の堆積量を監視し、所定量を超えた時点で洗浄処理を行なう。しかし、洗浄処理は、基板カートの再組立、ベーキング、プレコーティング等を行う必要がある場合もあり、大変な時間と費用がかかる。

【0003】

この対応として、下記の化学気相成長装置が知られている。トレイにワークとほぼ同面積のウエハヒータ機構を設け、このウエハヒータ機構の下に、これよりも大きい面積のトレイヒータ機構を設ける。そして、トレイヒータ機構を薄膜が成膜されない低い温度に加熱し、ウエハヒータ機構を成膜可能な高い温度に加熱する(例えば、特許文献1参照)。このようにすれば、トレイヒータ機構のワーク未載置部分への薄膜の形成または異物の付着を低減することができると記載されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平5−029303号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

特許文献1に記載された化学気相成長装置ではヒータ機構を2つ必要とするので、装置が高価となる。また、ヒータ機構上に他のヒータ機構を配置するので温度管理が難しい、という課題がある。

【課題を解決するための手段】

【0006】

本発明の発明者は、鋭意検討の結果、従来、結合力が弱くブラスト処理に不向きであると思われていたカーボン材料であっても、表面粗さを所定の範囲内になるように制御することによって、表面の磨耗を低減しつつ、堆積された生成物の剥離を抑制できることを見出した。

つまり、この発明の薄膜形成装置に用いる基板カートは、カーボンからなる少なくとも1枚のトレイを有し、表面にブラスト処理が施されていることを特徴とする。

ブラスト処理が施された表面の表面粗さはRa5〜60μmであることが望ましい。

ブラスト処理が施された表面にワーク搭載部が形成され、ワーク搭載部にはブラスト処理が施されていないものとすることができる。

複数のトレイと、複数のトレイを連結する連結部材とを有する基板カートとすることが望ましい。

前記表面に空気抜き用の溝が形成されたものとすることができる。

上記基板カートを備えた薄膜形成装置とすることができる。

上記基板カートを備えた太陽電池製造用薄膜装置とすることができる。

【発明の効果】

【0007】

この発明によれば、基板カートの表面にブラスト処理が施されているため、基板カート表面に堆積された生成物は、アンカー効果により剥離し難くなる。このため、洗浄処理のサイクル期間を長いものとすることができ、維持費用の低減を図ることが可能となる。

【図面の簡単な説明】

【0008】

【図1】本発明の基板カートが用いられる薄膜形成装置の一実施形態としてのプラズマCVD装置の断面図。

【図2】本発明の薄膜形成装置に用いる基板カートの一実施形態の平面図。

【図3】図3に図示された基板カートを構成する1つのトレイの拡大平面図。

【発明を実施するための形態】

【0009】

以下、本発明の薄膜形成装置に用いる基板カートの一実施の形態を、図面を参照して説明する。

図1は、本発明の基板カートが用いられた薄膜形成装置の一実施形態としてのプラズマCVD装置の断面図を示す。

この実施形態におけるプラズマCVD装置100は、ロード/アンロード室を兼ねる真空予備加熱室10と真空処理室20を有する。外部ステーション70は、プラズマCVD装置100とは別体のものとして配置されている。真空予備加熱室10内には、基板搬送装置11、13が上下2段に配置されるとともに、基板搬送装置11、13の上方にランプヒータ15が設置されている。ランプヒータ15は、ヒータ駆動部(図示せず)により駆動される。

【0010】

真空予備加熱室10には、排気系10aとガス導入系10bが設けられ、大気開放と真空密閉とを切り換え可能に構成されており、シリコン基板等の太陽電池用基板(ワーク)Wの加熱処理を行う。基板搬送装置11、13は、それぞれ、フレームに複数のローラが回転可能に軸支された構造を有する。基板搬送装置11、13は、それぞれ、フレームの端部または中間部を支持する支持軸(図示せず)により、時計方向回りおよび反時計方向回りに揺動可能に構成されている。基板搬送装置11、13上には、太陽電池用基板Wが搭載された基板カートKが載置される。

【0011】

基板搬送装置11、13は、それぞれ、基板搬送装置駆動部(図示せず)によって駆動される。基板搬送装置駆動部は、図示しないモータを駆動して、基板搬送装置11を揺動し、水平状態、傾斜状態に保持する。また、ローラRを回転させて、太陽電池用基板Wが搭載された基板カートKを搬送する。同様に、基板搬送装置駆動部44は、図示しないモータを駆動して、基板搬送装置13を揺動し、水平状態、傾斜状態に保持する。また、ローラRを回転させて、太陽電池用基板Wが搭載された基板カートKを搬送する。

【0012】

真空処理室20内には、基板搬送装置21とRF電極22と、シーズヒータ23が設置されている。RF電極22は、プラズマ放電制御部(図示せず)に接続されている。真空処理室20には、排気系20aとガス導入系20bが配管接続されており、所定のガス圧力下での処理、例えば、プラズマCVD、エッチング、スパッタリング等の処理を行う。なお、排気系20a、ガス導入系20bの設置位置は模式的に示している。基板搬送装置21は、フレームに複数のローラRが回転可能に軸支されたローラ付フレームが、幅方向(図面の奥行き方向)に一対配置された構造を有する。基板搬送装置21は、それぞれ、フレームの端部または中間部を支持する支持軸(図示せず)により、時計方向回りおよび反時計方向回りに揺動可能に構成されている。シーズヒータ23は、一対の搬送機構の幅方向(図面の奥行き方向)において、搬送機構の幅の内側に配置されている。

【0013】

基板搬送装置21は、基板搬送装置駆動部(図示せず)によって駆動される。基板搬送装置駆動部は、図示しないモータを駆動して、基板搬送装置21を揺動し、水平状態、傾斜状態に保持する。また、ローラRを回転させて、太陽電池用基板Wが搭載された基板カートKを搬送する。

【0014】

真空予備加熱室10には、外部ステーション70側に面してゲートG1が設けられており、真空予備加熱室10と真空処理室20の境界には、ゲートG2が設けられている。ゲートG1は、太陽電池用基板Wを基板カートKと共にプラズマCVD装置100の外部に搬出入する際に開放され、搬出入以外のときには閉じて真空予備加熱室10を密閉している。ゲートG2は、太陽電池用基板Wを基板カートKと共に真空予備加熱室10と真空処理室20との間で般出入する際に開放され、それ以外の時は閉じている。

【0015】

外部ステーション70には、基板搬送装置71が備えられており、処理前の太陽電池用基板Wを保持してプラズマCVD装置100へ供給し、また、処理済の太陽電池用基板WをプラズマCVD装置100から受け取って図示しないストッカに収納する。基板搬送装置71は、実線で記載された上部位置と、点線で記載された下部位置に移動可能に構成されている。

【0016】

基板搬送装置71は、基板搬送装置駆動部(図示せず)によって駆動される。基板搬送装置駆動部は、図示しないモータを駆動して、基板搬送装置71を、水平状態に保持したまま上下に移動する。また、ローラRを回転させて、太陽電池用基板Wが搭載された基板カートKを搬送する。

【0017】

プラズマCVD装置100は、マイクロコンピュータを有する制御部を有しており、マイクロコンピュータに組み込まれたプログラムにより、ヒータ駆動部、プラズマ放電部、基板搬送装置駆動部の駆動を制御する。また、真空予備加熱室10に接続された排気系10a、ガス導入系10b、真空処理室20に接続された排気系20a、ガス導入系20bの各導入系に設けられた流量調整弁の開閉を制御して、チャンバへのガスの流出入量を調整する。さらに、ランプヒータ15およびシーズヒータ23の温度を制御して太陽電池用基板Wの成膜温度を監視する。

【0018】

太陽電池基板Wの搬送について説明する。

先ず、基板搬送装置71が、基板カートKが載置された状態で、外部ステーション70の上段側に配置される。

この状態において、真空吸着搬送機等の図示しない搬送機により、未処理の太陽電池用基板Wが基板カートK上に搭載される。ここで、「未処理」とは、この後、真空処理部20においてなされる処理がなされていない、という意味であり、何らの処理もなされていないということではない。換言すれば、「処理前」という意味である。

【0019】

基板カートKは、カーボンにより形成されており、太陽電池用基板Wに対し遥かに大きい面積を有する。ゲートG1を開放し、基板搬送装置71のローラR、および真空予備加熱室10内の基板搬送装置11のローラを回転させることにより、基板カートKは太陽電池用基板Wと共に矢印X1方向に移動して真空予備加熱室10内の基板搬送装置11上に搬送される。真空予備加熱室11内において太陽電池用基板Wの予備加熱がなされ、予備加熱が完了すると、ゲートG2を開放し、基板搬送装置11および真空処理装置20内の基板搬送装置21をX2方向と平行に傾斜させる。基板搬送装置11のローラRおよび真空処理室20内の基板搬送装置21のローラRを回転させることにより、基板カートKは太陽電池用基板W共に矢印X2方向に移動して真空処理室20内の基板搬送装置21上に搬送される。

【0020】

基板搬送装置21を水平にし、この状態で太陽電池用基板Wに処理を行う。所定の処理が完了したら、ゲートG2を開放し、基板搬送装置21および真空予備加熱室10内の基板搬送装置13をX3方向と平行に傾斜させる。基板搬送装置21のローラRおよび真空予備加熱室10内の基板搬送装置13のローラRを回転させることにより、基板カートKを処理済の太陽電池用基板W共に矢印X3方向に移動して真空予備加熱室10内の基板搬送装置13上に搬送する。

【0021】

外部ステーション70内では、基板搬送装置71は、基板カートKを未処理の太陽電池用基板Wと共に基板搬送装置11に搬送した後、点線で示す如く、下段側に移動される。

基板搬送装置13を水平にし、ゲートG1を開放する。基板搬送装置13のローラRおよび基板搬送装置71のローラRを回転させることにより、基板カートKは処理済の太陽電池用基板W共に矢印X4方向に移動して基板搬送装置71上に搬送される。

【0022】

そして、基板搬送装置71を上部側に移動して、基板カートK上の処理済の太陽電池用基板Wを真空吸着搬送機等の図示しない搬送機により、図示しないストッカに収納する。この後、未処理の太陽電池用基板Wを基板搬送装置71上の基板カートK上に搭載し、以下、同様な搬送を繰り返す。

【0023】

上記において、上述した基板カートKおよび太陽電池用基板Wの搬送は、処理済の太陽電池用基板Wを外部ステーション70から搬出後に、未処理の太陽電池用基板Wを外部ステーション70に搬入する、というシリアルな制御ではない。真空処理室20内において、太陽電池用基板Wに処理を行っている間に、処理済の太陽電池用基板Wを搬出し、次の太陽電池用基板Wを搬入して、真空予備加熱10内に搬入しておく、というパラレルな制御が行われる。

【0024】

真空処理室20において、太陽電池用基板Wに反射防止膜を形成する場合について説明する。

シリコン基板の受光面側にn型拡散領域が形成された太陽電池用基板Wを外部ステーション70に搬入し、上述した搬送を経て、真空処理室20内に搬入する。

排気系20aの調整弁を開放し、真空引きを行って、真空処理室20のチャンバ内が所定の圧力、例えば、5〜10Pa程度になったら排気系20aを閉じる。次に、ガス導入系20bの調整弁を開放し、流量を調整しながら、N2ガス、O2ガス、SiH3等のプロセスガスを導入する。

【0025】

シーズヒータ23により、太陽電池用基板Wの温度を450℃程度に維持した状態で、プラズマを発生し、ガス導入系20bよりSiH4ガスを導入して太陽電池用基板Wの受光面側のn型拡散領域上に反射防止膜としての窒化シリコン膜を成膜する。窒化シリコン膜はH2を含有し、このH2がシリコン基板の主面のダングリングボンドに結合するため、欠陥密度を小さくし発光寿命を長くする効果を有する。

【0026】

図2は、基板カートKを拡大した平面図である。

基板カートKは、複数のトレイTとこれらのトレイTを連結する連結板31を備えている。また、基板カートKは、締結部材32およびセラミックからなるピン33を備えている。トレイTは、図2では、4個図示されているが、これよりも多くてもよいし少なくてもよい。トレイTは1個でもよく、その場合には、連結板31は不要となる。しかし、トレイTは脆弱なため、補強板が必要となる場合もある。本実施形態においては、このようにトレイTが1個の場合、補強板が用いられている場合でも、用いられていない場合でも、基板カートKと定義する。

各トレイTは、長尺形状を有し、隣接するトレイTと長手側の側面を密着させた状態で、長手側と直交する側の相対向する一対の側縁において、連結板31により固定され一体化されている。

【0027】

連結板31は、例えば、ステンレス等の強度の大きい薄い板状を有し、各トレイTの隣接するもの同士を、長手方向の側面を密着して配置した状態で、4個のトレイTの並び方向における全長とほぼ同じ長さを有している。換言すれば、連結板31の長さは、各トレイTの長手方向に直交する方向において、4個のトレイTの合計の長さとほぼ同一である。

4個のトレイTは、トレイTと連結板31に共締め用の貫通穴を形成し、締結部材32により連結板31にトレイTを共締めすることにより一体化されている。

【0028】

各トレイTには、多数の太陽電池用基板Wが搭載される基板(ワーク)搭載部41が形成されている。

ピン33は、太陽電池用基板Wの位置決め用としての機能を有する。基板(ワーク)搭載部41に搭載された太陽電池用基板Wが、例えば、点線で示すように回転しても、ピン33により回転が規制され、位置決めがなされる。

基板搭載部41を除いて、トレイTの表面には、ブラスト処理が施されている。

【0029】

図3は、1個のトレイTの一部の拡大平面図である。この図は、連結板31を取り外し、単体とした状態を示している。

トレイTは、カーボンにより形成されており、厚さは、例えば、5〜10mmである。

上述した如く、トレイTの表面には、太陽電池用基板Wが搭載される複数の基板搭載部41が形成されている。基板搭載部41の外周における角部付近には、位置決めピン挿入用孔42が形成されている。

【0030】

トレイTの長手方向に直交する方向の側縁には、連結板31に共締めするための貫通穴44が形成されている。

また、トレイTの表面には、空気抜き用の溝45が形成されている。空気抜き用の溝45は、各基板搭載部41のほぼ中央に位置し、ほぼ正方形の形状とされた中央部と、トレイTの長手方向と平行に中央部の一辺の長さとほぼ同じ長さに延出され、中央部に連通する中間部と、中央部と中間部の両側に形成され、長手方向に配列された各中間部を連通する一対の連通部45とを有する。

空気抜き用の溝45は、太陽電池用基板Wが基板搭載部41から取り外される際、割れる事無く円滑に取り外せる様、トレイTの表面と太陽電池用基板Wとの間に介在される空気を逃がす機能を有する。

【0031】

トレイTの連結板31が組み付けられる側縁は、連結板配置部46とされている。

トレイTは、基板搭載部41、空気抜き用の溝45、連結板配置部46、位置決めピン挿入用孔42の側面および貫通穴44の側面を除いて、表面に微細な凹凸が形成された凹凸処理部40を有する。

凹凸処理部40は、例えば、アルミナ粉末等により、ブラスト処理を行って形成されたもので、その表面粗さはRa5〜60μmである。

【0032】

太陽電池用基板Wに窒化シリコン膜等の薄膜を形成する際、基板搭載部41から露出したトレイTの表面にも薄膜の組成材料である生成物が堆積する。しかし、トレイTの表面は凹凸処理部40とされているため、アンカー効果により、この凹凸処理部40に堆積した生成物は大変剥離しにくいものとなる。これにより、基板カートKに堆積した生成物の洗浄処理を行うサイクル期間を長いものとすることができ、維持費用の低減を図ることが可能となる。

【0033】

基板カートKは、面積が大きいため、一度でブラスト処理を行うことができない。このため、図3に図示されるように、基板カートKを分解し、単体のトレイTとした状態でブラスト処理を行う。ブラスト処理を行う際には、基板搭載部41、空気抜き用の溝45および連結板配置部46上にマスクを設けておく。また、位置決めピン挿入用孔42、貫通穴44には、ピン状の治具を差し込んでおく。

【0034】

このようにすることにより、図2に図示されるような、基板搭載部41除くほぼ全表面にブラスト処理が施された基板カートKが構成される。但し、図2においては、空気抜き用の溝45は図示を省略されている。

【0035】

以上の通り、本実施形態においては、基板カートKの表面にブラスト処理を行ったので、ワークから露出している表面部分に薄膜成膜時の生成物が堆積しても、表面に形成された凹凸によるアンカー効果により、生成物が剥離し難いものとすることができる。このため、基板カートKに堆積した生成物の洗浄処理のサイクル期間を長くすることができ、洗浄処理に伴う手間を低減し、生産効率の向上を図ることが可能となる。特に、本実施形態の如く、基板カートKが複数のトレイTを組み付けて一体化されている場合には、洗浄処理の際、基板カートKの分解、組み付けなども必要となるので、この洗浄処理のサイクル期間を長期化するメリットは大きい。

【0036】

上記実施形態では、基板カートKを構成する、連結板31の表面、締結部材32およびピン33の頭部にもブラスト処理が施されているので、この部分に付着した生成物の剥離も抑えることができる。

【0037】

上記実施形態では、基板搭載部41には、ブラスト処理が施されていないので、基板搭載部41に搭載されるワークが密着させることができる。

【0038】

なお、上記一実施の形態では、基板カートKは、複数のトレイTを有するものであったが、上述した如く、本発明の薄膜形成装置に用いる基板カートKは、トレイTが1つの場合を含むものである。

【0039】

上記一実施の形態では、基板カートKを分解した後、トレイT、連結板31等、個々の部材にブラスト処理を行う場合で説明した。しかし、ブラスト処理装置が十分に大きく、基板カートKを全体にブラスト処理を施すことが可能であれば、基板カートKを組み立てた状態でブラスト処理を行ってもよい。

【0040】

上記一実施の形態では、プラズマCVD装置により太陽電池基板Wに薄膜を形成する場合で説明した。しかし、太陽電池基板Wに薄膜を形成する場合に限られるものではなく、他の半導体装置または半導体装置以外の回路基板、あるいは回路基板以外の基板等、他のワークに薄膜を形成する際の基板カートKとして用いることができる。また、プラズマCVD装置に限らず、スパッタ装置または蒸着装置等、他の装置により薄膜を形成する場合にも適用することができる。

【0041】

その他、本発明の薄膜形成装置に用いる基板カートは、発明の趣旨の範囲において、種々、変形することが可能であり、要は、カーボンからなる少なくとも1枚のトレイを有し、表面にブラスト処理が施されているものであればよい。

【符号の説明】

【0042】

10 真空予備加熱室

11、13、21、71 基板搬送装置

20 真空処理室

31 連結板

32 締結部材

33 ピン

40 凹凸処理部

41 太陽電池搭載部

42 位置決めピン挿入用孔

44 貫通穴

K 基板カート

T トレイ

W 太陽電池用基板(ワーク)

【特許請求の範囲】

【請求項1】

カーボンからなる少なくとも1枚のトレイを有し、表面にブラスト処理が施されていることを特徴とする薄膜形成装置に用いる基板カート。

【請求項2】

請求項1に記載の薄膜形成装置に用いる基板カートにおいて、前記ブラスト処理が施された表面の表面粗さはRa5〜60μmであることを特徴とする薄膜形成装置に用いる基板カート。

【請求項3】

請求項1または2に記載の薄膜形成装置に用いる基板カートにおいて、前記ブラスト処理が施された表面にワーク搭載部が形成され、前記ワーク搭載部にはブラスト処理が施されていないことを特徴とする薄膜形成装置に用いる基板カート。

【請求項4】

請求項1乃至3のいずれか1項に記載の薄膜形成装置に用いる基板カートにおいて、複数の前記トレイと、前記複数のトレイを連結する連結部材とを有することを特徴とする薄膜形成装置に用いる基板カート。

【請求項5】

請求項1乃至4のいずれか1項に記載の薄膜形成装置に用いる基板カートにおいて、前記表面に空気抜き用の溝が形成されていることを特徴とする薄膜形成装置に用いる基板カート。

【請求項6】

請求項1乃至5のいずれか1項に記載の基板カートを備えていることを特徴とする薄膜形成装置。

【請求項7】

請求項1乃至5のいずれか1項に記載の基板カートを備えていることを特徴とする太陽電池製造用薄膜形成装置。

【請求項1】

カーボンからなる少なくとも1枚のトレイを有し、表面にブラスト処理が施されていることを特徴とする薄膜形成装置に用いる基板カート。

【請求項2】

請求項1に記載の薄膜形成装置に用いる基板カートにおいて、前記ブラスト処理が施された表面の表面粗さはRa5〜60μmであることを特徴とする薄膜形成装置に用いる基板カート。

【請求項3】

請求項1または2に記載の薄膜形成装置に用いる基板カートにおいて、前記ブラスト処理が施された表面にワーク搭載部が形成され、前記ワーク搭載部にはブラスト処理が施されていないことを特徴とする薄膜形成装置に用いる基板カート。

【請求項4】

請求項1乃至3のいずれか1項に記載の薄膜形成装置に用いる基板カートにおいて、複数の前記トレイと、前記複数のトレイを連結する連結部材とを有することを特徴とする薄膜形成装置に用いる基板カート。

【請求項5】

請求項1乃至4のいずれか1項に記載の薄膜形成装置に用いる基板カートにおいて、前記表面に空気抜き用の溝が形成されていることを特徴とする薄膜形成装置に用いる基板カート。

【請求項6】

請求項1乃至5のいずれか1項に記載の基板カートを備えていることを特徴とする薄膜形成装置。

【請求項7】

請求項1乃至5のいずれか1項に記載の基板カートを備えていることを特徴とする太陽電池製造用薄膜形成装置。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−221987(P2012−221987A)

【公開日】平成24年11月12日(2012.11.12)

【国際特許分類】

【出願番号】特願2011−82810(P2011−82810)

【出願日】平成23年4月4日(2011.4.4)

【出願人】(000001993)株式会社島津製作所 (3,708)

【Fターム(参考)】

【公開日】平成24年11月12日(2012.11.12)

【国際特許分類】

【出願日】平成23年4月4日(2011.4.4)

【出願人】(000001993)株式会社島津製作所 (3,708)

【Fターム(参考)】

[ Back to top ]