基板ガイド用スペーサおよび該基板ガイド用スペーサを用いた装置、並びに該装置の製造方法

【課題】筐体の強度を低下させず、かつ、基板を容易に支持することが可能な基板ガイド用スペーサを提供する。

【解決手段】基板を筐体内に支持するための基板ガイド用スペーサ10であって、柱状体11と、柱状体11の上面に溝状に設けられ、かつ基板を支持するための支持溝13と、柱状体11の下面に連設され、かつ筐体の取り付け孔に圧入される挿入部12と、を備える。

【解決手段】基板を筐体内に支持するための基板ガイド用スペーサ10であって、柱状体11と、柱状体11の上面に溝状に設けられ、かつ基板を支持するための支持溝13と、柱状体11の下面に連設され、かつ筐体の取り付け孔に圧入される挿入部12と、を備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、基板ガイド用スペーサおよび該基板ガイド用スペーサを用いた装置、並びに該装置の製造方法に関する。

【背景技術】

【0002】

電源装置やパワーコンディショナ装置などの各種装置においては、電子部品等が実装された基板を筐体内に固定する必要がある。従来、筐体を構成する板材を加工して、基板を支持するための基板支持部を設けていた。この基板支持部は、筐体20を構成する板材に切断・折り曲げ等の加工を行って作製されるものであり、図8に示すように、2つのL字型部材51,52から構成される。L字型部材51とL字型部材52とで板材の折り曲げ位置を変えることにより、筐体内に固定される基板30の厚さとほぼ等しい幅(t)の間隙が得られる。

【0003】

そして、図8に示すように、基板30の一辺をL字型部材51,52の間隙に挿入することで、基板30の一端がL字型部材51,52に把持される。その後、ネジ穴が設けられた固定金具などを用いて、基板30の他辺を筐体20にネジ留めする。これにより、基板30は筐体20内に固定される。

【0004】

その他、基板を板材に固定する部品として、中空穴5aが形成された筒部5と、非円形の頭部3とを備えるスペーサ部品1が開示されている(特許文献1参照)。このスペーサ部品1は、頭部3が外装ケース2に押し込まれて固定され、筒部5の中空穴5aにネジを螺入することで基板を筒部5にネジ留めするものである。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2004−197762号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

L字型部材51,52からなる基板支持部は、基板30を安定して支持するために、筐体20を構成する板材の左右の端部の付近に設ける必要がある。しかしながら、図8に示すように、L字型部材51,52の形成によって生じる切り欠き部50と、筐体20の板材の左端部(もしくは右端部)との距離が短くなることから、板材の強度が低下し、その結果、筐体20が構造的に弱くなるという問題があった。さらに、基板支持部を形成するための板材の加工コストが高いという問題もあった。

【0007】

一方、特許文献1に記載のスペーサ部品1を用いる場合には、基板の辺のうち対辺をなす一辺および他辺の両方について、筐体に基板を固定するネジ留め作業が発生するため、装置の製造性が低下するという問題がある。

【0008】

そこで、本発明は、筐体の強度を低下させず、かつ、基板を容易に支持することが可能な基板ガイド用スペーサを提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明の一態様に係る基板ガイド用スペーサは、

基板を筐体内に支持するための基板ガイド用スペーサであって、

柱状体と、

前記柱状体の上面に溝状に設けられ、かつ前記基板を支持するための支持溝と、

前記柱状体の下面に連設され、かつ前記筐体の取り付け孔に圧入される挿入部と、

を備えることを特徴とする。

【0010】

前記基板ガイド用スペーサにおいて、

前記支持溝は、互いに平行になるように設けられた2つの側面と、前記2つの側面を接続する底面とを有するようにしてもよい。

【0011】

前記基板ガイド用スペーサにおいて、

前記底面は、前記支持溝の深さ方向に進むにつれて前記支持溝の幅が狭くなるような形状のものとして構成されていてもよい。

【0012】

前記基板ガイド用スペーサにおいて、

前記支持溝は、対向する2つの側面と、前記2つの側面を接続する底面とを有し、

前記2つの側面のうち少なくとも一方は、該側面の上端および下端から中央部に向けてかまぼこ状に盛り上がるように形成されているようにしてもよい。

【0013】

前記基板ガイド用スペーサにおいて、

前記支持溝は、互いに平行になるように設けられた第1および第2の側面と、前記第1および第2の側面を接続する底面とを有し、

前記第2の側面は、前記第1の側面よりも前記柱状体の上面から深い位置まで形成されているようにしてもよい。

【0014】

前記基板ガイド用スペーサにおいて、

前記支持溝は、対向する2つの側面と、前記2つの側面を接続する底面とを有し、

前記2つの側面のうち一方の側面と面一の支持面を有する支持台をさらに備えてもよい。

【0015】

前記基板ガイド用スペーサにおいて、

前記柱状体は、円柱、楕円柱または多角形柱であるようにしてもよい。

【0016】

本発明の一態様に係る装置は、

取り付け孔が設けられた筐体と、

前記筐体の前記取り付け孔に前記挿入部が圧入された、本発明に係る基板ガイド用スペーサと、

前記基板ガイド用スペーサの前記支持溝に一辺が挿入された基板と、

を備えることを特徴とする。

【0017】

本発明の一態様に係る装置の製造方法は、

筐体内に本発明に係る基板ガイド用スペーサを介して支持された基板を備える装置の製造方法であって、

前記筐体の所定の部位に取り付け孔を形成する取り付け孔形成工程と、

前記挿入部が前記取り付け孔の上に位置し、かつ前記支持溝の方向が基板の取り付け方向と一致するように、前記基板ガイド用スペーサを前記筐体の上に載置する載置工程と、

押圧部材を前記柱状体の上面に当接させて前記基板ガイド用スペーサに圧力を印加し、前記基板ガイド用スペーサの前記挿入部を前記取り付け孔に圧入する圧力印加工程と、

前記基板ガイド用スペーサの前記支持溝に、前記基板の一辺を挿入する挿入工程と、

を備えることを特徴とする。

【0018】

前記装置の製造方法において、

前記取り付け孔形成工程において、前記筐体に、前記基板の取り付け位置に基づいて複数の取り付け孔を一直線上に形成し、

前記載置工程において、前記複数の取り付け孔の上にそれぞれ前記基板ガイド用スペーサを載置し、

前記圧力印加工程において、前記基板の幅以上の幅を有する押圧部材を用意し、前記押圧部材を前記筐体上に載置された前記複数の基板ガイド用スペーサの上面に当接させて圧力を印加し、前記複数の基板ガイド用スペーサを同時に圧入するようにしてもよい。

【0019】

本発明の一態様に係る装置の製造方法は、

筐体内に基板ガイド用スペーサを介して支持された基板を備える装置の製造方法であって、

柱状体と、前記柱状体の下面に連設された挿入部とを備える基板ガイド用スペーサを準備するスペーサ準備工程と、

前記筐体の所定の部位に取り付け孔を形成する取り付け孔形成工程と、

前記挿入部が前記取り付け孔の上に位置するように、前記基板ガイド用スペーサを前記筐体の上に載置する載置工程と、

平らな面を有する本体部と、前記本体部の前記面と直交するように設けられた突起部とを備える押圧部材であって、前記突起部は前記基板と等しい厚さを有する平板状であり且つ前記柱状体よりも硬い材料からなる、押圧部材を準備する押圧部材準備工程と、

前記押圧部材の前記突起部を前記柱状体の上面に当接させて前記基板ガイド用スペーサに圧力を印加し、それによって、前記基板ガイド用スペーサの前記挿入部を前記取り付け孔に圧入するとともに、前記柱状体の上面に前記基板を支持するための支持溝を形成する圧力印加工程と、

前記基板ガイド用スペーサの前記支持溝に、前記基板の一辺を挿入する挿入工程と、

を備えることを特徴とする。

【0020】

前記装置の製造方法において、

前記取り付け孔形成工程において、前記筐体に、前記基板の取り付け位置に基づいて複数の取り付け孔を一直線上に形成し、

前記載置工程において、前記複数の取り付け孔の上にそれぞれ前記基板ガイド用スペーサを載置し、

前記押圧部材準備工程において、前記突起部の幅が前記基板の幅以上である前記押圧部材を準備し、

前記圧力印加工程において、前記複数の基板ガイド用スペーサの柱状体の上面に前記押圧部材の前記突起部を当接させて、前記複数の基板ガイド用スペーサに圧力を印加するようにしてもよい。

【発明の効果】

【0021】

本発明によれば、挿入部が筐体に圧入されることで基板ガイド用スペーサが筐体に固着されるため、従来のように切り欠き部の形成に起因して筐体の強度が低下することがない。さらに、柱状体に設けられた支持溝に基板を挿入することによって容易に基板を筐体内に支持させることができる。その結果、ネジ留め作業が減少し、筐体内に基板が固定された装置の製造効率を向上させることができる。

【図面の簡単な説明】

【0022】

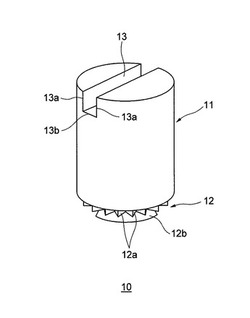

【図1】本発明の実施形態に係る基板ガイド用スペーサの斜視図である。

【図2】基板ガイド用スペーサを筐体に固定する工程を説明するための図である。

【図3】筐体に取り付けられた基板ガイド用スペーサの斜視図である。

【図4】基板ガイド用スペーサを介して筐体に基板を取り付ける工程を説明するための図である。

【図5】(a)及び(b)はそれぞれ、本発明の実施形態の第1および第2の変形例に係る基板ガイド用スペーサの斜視図である。

【図6】(a)本発明の実施形態の第3の変形例に係る基板ガイド用スペーサの斜視図であり、(b)は該基板ガイド用スペーサを介して筐体に基板を取り付ける工程を説明するための図である。

【図7】本発明の実施形態の変形例に係る装置の製造方法を説明するための図である。

【図8】従来技術の基板支持部について説明するための図である。

【発明を実施するための形態】

【0023】

以下、図面を参照しつつ本発明の実施形態について説明する。なお、各図において同等の機能を有する構成要素には同一の符号を付し、同一符号の構成要素の詳しい説明は繰り返さない。

【0024】

まず、本発明の実施形態に係る基板ガイド用スペーサの構成について説明する。図1は、本発明の実施形態に係る基板ガイド用スペーサ10の斜視図を示している。この基板ガイド用スペーサ10は、円柱体11と、この円柱体11の上面に溝状に設けられ、かつ基板を支持するための支持溝13と、円柱体11の下面に連設された挿入部12とを備えている。

【0025】

図1に示すように、支持溝13は、矩形型のものとして設けられており、より詳細には、円柱体11の上面と直交し、かつ互いに平行になるように設けられた2つの平らな側面13aと、これら2つの側面13aを接続する底面13bとを有する。2つの側面13a間の距離は、取り付けられる基板の厚みとほぼ等しい。

【0026】

挿入部12は、筐体の取り付け孔に圧入される部分であって、筐体よりも硬い材料(例えばステンレス鋼)からなる突起12aおよび突起12bを有する。より詳細には、挿入部12は、円柱体11の下面に連接され且つ円柱体11よりも径の小さい円柱体(以下、「挿入部円柱体」という。)と、挿入部円柱体の側面に設けられ、且つ圧入方向と直交する面内で放射状に延びるように設けられた複数の突起12aと、挿入部円柱体の下面に連接された逆テーパー状の突起12bとを有する。

【0027】

このように、突起12aは、挿入部12が圧入される方向と直交する面における断面形状が挿入部12の外側に向かって凸になるように形成されており、突起12bは、挿入部12が圧入される方向と平行な面における断面形状が挿入部12の外側に向かって凸になるように形成されている。

【0028】

次に、本実施形態に係る基板ガイド用スペーサ10により支持された基板を備える装置の製造方法について説明する。

(1)まず、図2(1)に示すように、筐体20の所定の部位に円形の取り付け孔20aを形成する。取り付け孔20aの径は、例えば、突起12bの底面の径とほぼ同じである。

(2)次に、図2(1)および図4からわかるように、挿入部12が取り付け孔20aの上に位置し、かつ支持溝13の方向が基板30の取り付け方向と一致するように、基板ガイド用スペーサ10を筐体20の上に載置する。なお、取り付け孔20aの径が突起12bの底面の径とほぼ等しい場合には、基板ガイド用スペーサ10は取り付け孔20aに沿って容易にセットされる。

(3)次に、図2(1)および(2)に示すように、押圧部材100を円柱体11の上面に当接させて基板ガイド用スペーサ10に圧力を印加し、基板ガイド用スペーサ10の挿入部12を取り付け孔20aに圧入する。

【0029】

図3は、筐体20に取り付けられた基板ガイド用スペーサ10の斜視図を示している。図3中の距離dは、支持溝13の底面13bと筐体20の内壁との距離であり、筐体20内に固定された基板30と筐体20との絶縁距離を示す。この絶縁距離は、装置仕様による所定の値にすることが望ましいが、基板ガイド用スペーサ10によれば、支持溝13の深さ、及び/又は円柱体11の高さを変更することにより、絶縁距離を自由に調整することができる。

【0030】

ここで、基板ガイド用スペーサ10が筐体20に固着されるメカニズムについて詳細に説明する。突起12a,12bは筐体20よりも硬い材質からできているため、基板ガイド用スペーサ10に押圧部材100で圧力を印加することにより、突起12aが筐体20を押しつぶし、筐体20の取り付け孔20aの周辺の金属が挿入部12の突起12a,12bの形状に合わせて塑性変形流動する。その結果、隣接する突起12a同士の間、および突起12aと突起12bの間は筐体20の金属により充填される。このように、筐体20の金属が突起12a同士の間を充填するため、基板ガイド用スペーサ10は円柱体11の中心軸の周りに回転することはない。また、筐体20の金属が逆テーパー状の突起12bの周りを充填するため、基板ガイド用スペーサ10は筐体20から抜けにくくなる。

【0031】

(4)次に、図4に示すように、基板ガイド用スペーサ10の支持溝13に、基板30の一辺を挿入する。これにより、基板ガイド用スペーサ10は基板30の一端を支持することとなる。その後、基板30の他辺を筐体20に固定する。結合部材(例えば、L字状に折り曲げられた固定金具)の一端を基板30にネジ留めし、結合部材の他端を筐体20にネジ留めする。若しくは、基板30の裏面と筐体20の底面との間にスペーサを介装して、基板30を筐体20の底面にネジ留めしてもよい。

【0032】

上記のプロセスを経て製造される装置は、取り付け孔20aが設けられた筐体20と、筐体20の取り付け孔20aに挿入部12が圧入された基板ガイド用スペーサ10と、基板ガイド用スペーサ10の支持溝13に一辺が挿入された基板30とを備える。

【0033】

上記のように、本実施形態によれば、筐体に切り欠き部を形成することなく基板ガイド用スペーサ10を筐体20に固着させることができるため、基板ガイド用スペーサ10を筐体20の端部付近に設けても、筐体20の強度が低下しない。さらに、ネジ留め作業をすることなく基板30の一辺を筐体20に取り付けることができるため、装置の製造効率を向上させることができる。

【0034】

また、本実施形態に係る基板ガイド用スペーサ10が筐体の取り付け孔20aに圧入されると、取り付け孔20aの周囲の金属が挿入部12の突起12aの形状に合わせて塑性変形流動するため、筐体20に取り付けられた基板ガイド用スペーサ10は、円柱体11の中心軸のまわりに回転しない。即ち、圧入後、支持溝13の方向は変動しない。これにより、支持溝13に基板30の一辺を挿入する際に、支持溝30の方向を調整する必要が無くなり、基板30を取り付ける作業が容易になる。

【0035】

また、本実施形態によれば、基板30の大きさが変わった場合でも、円柱体11の高さを変更せずに、支持溝13の深さを変更するだけで対応することができる。

【0036】

なお、上記の装置の製造方法において、複数の基板ガイド用スペーサを同時に筐体に圧入するようにして、製造効率を高めてもよい。この場合、取り付け孔20aを形成する工程においては、筐体20に、基板30の取り付け位置に基づいて複数の取り付け孔20aを一直線上に形成する。基板ガイド用スペーサ10を筐体20上に載置する工程においては、筐体20に形成した複数の取り付け孔20aの上にそれぞれ基板ガイド用スペーサ10を載置する。基板ガイド用スペーサ10を圧入する工程においては、基板30の幅以上の幅を有する押圧部材を用意し、この押圧部材を筐体20上に載置された複数の基板ガイド用スペーサ10の上面に当接させて圧力を印加し、複数の基板ガイド用スペーサ10を同時に圧入する。このような製造方法によれば、1回の圧力印加工程により、複数の基板ガイド用スペーサが同時に筐体に圧入されるため、製造効率をさらに高めることができる。

【0037】

(基板ガイド用スペーサの変形例)

次に、基板ガイド用スペーサ10の3つの変形例に係る基板ガイド用スペーサ10A,10Bおよび10Cについて説明する。

【0038】

まず、図5(a)および(b)を用いて、基板ガイド用スペーサ10Aおよび10Bをそれぞれ説明する。この基板ガイド用スペーサ10Aおよび10Bと、前述の基板ガイド用スペーサ10との相違点は支持溝の構造である。

【0039】

図5(a)に示すように、基板ガイド用スペーサ10Aの支持溝14は、対向する2つの側面14aと、これら2つの側面14aを接続する底面14bとを有する。そして、各側面14aは、該側面14aの上端および下端から中央部に向けてかまぼこ状に盛り上がるように形成されている。側面14a間の間隔は、円柱体11の上面から溝の深さ方向に進むにつれて、初めは狭くなっていき、側面14aのほぼ中央で最も狭くなり、その後は広くなっていく。

【0040】

このような支持溝14を設けることにより、基板30の一辺を支持溝14に挿入する際に側面14aのかまぼこ状の突起が基板30の厚みに合わせて変形する。これにより、基板30は、支持溝14の方向と直交する方向(基板30の厚さ方向)に微動しないように、支持溝14に把持される。

【0041】

なお、支持溝の2つの側面のうち一方の側面についてのみ、かまぼこ状の突起を設けるようにしてもよい。即ち、2つの側面のうち一方の側面の突起を高くし、他方の側面は前述の側面13aのように平らな側面としてもよい。

【0042】

また、2つの側面14aのかまぼこ状突起の頂部は、図5(a)のように支持溝の同じ深さに位置するように設ける場合に限らず、各々の頂部が異なる深さに位置するようにしてもよい。

【0043】

次に、第2の変形例に係る基板ガイド用スペーサ10Bについて説明する。図5(b)に示すように、基板ガイド用スペーサ10Bの支持溝15は、円柱体11の上面と直交し、かつ互いに平行になるように設けられた第1の側面15aおよび第2の側面15bと、これら第1および第2の側面15aおよび15bを接続する底面15cとを有する。第1の側面15a及び第2の側面15bはともに、前述の側面13aと同様、平らな面として設けられている。そして、第2の側面15bは、第1の側面15aよりも円柱体11の上面から深い位置まで形成されている。なお、底面15cは、図5(b)に示すような曲面に限らず、平面であってもよい。

【0044】

図5(b)に示すように、底面15cは、第1の側面15aの下端15a1と接続し、曲面を描きながら次第に第2の側面15bに近づき、最終的に第2の側面15bの下端15b1と接続する。

【0045】

このような支持溝15を設けることにより、基板30の一辺を支持溝15に挿入する際、基板30の一方の面は第2の側面15bと面接触しつつ、基板30の他方の面の角が底面15cに突き当たり、底面15cがこの基板30の角の形状に合わせて変形する。これにより、基板30は、支持溝15の方向と直交する方向(基板30の厚さ方向)に微動しないように支持溝15に把持される。

【0046】

上記の基板ガイド用スペーサ10Aおよび10Bによれば、基板ガイド用スペーサ10と同様の効果が得られるのに加え、基板30が厚さ方向に微動しないように把持されるため、装置の耐振動性を向上させることができる。

【0047】

なお、基板ガイド用スペーサ10において、底面13bが、支持溝の深さ方向に進むにつれて支持溝の幅が狭くなるような形状(V字型、弧状など)のものとして構成されてもよい。このような溝形状の場合でも、基板30の一辺における表面側と裏面側の2つの角が底面13cに突き当たることで、基板30を厚さ方向に微動しないように把持することができる。

【0048】

次に、図6(a),(b)を用いて、第3の変形例に係る基板ガイド用スペーサ10Cを説明する。

【0049】

図6(a)に示すように、基板ガイド用スペーサ10Cは、支持溝13の2つの側面13aのうち一方と面一の支持面16aを有する支持台16をさらに備えている。

【0050】

図6(b)を用いて、基板ガイド用スペーサ10Cを介して筐体20に基板30を取り付ける工程を説明する。図6(b)に示すように、基板ガイド用スペーサ10Cは、支持面16aが上側を向くように筐体20に固着される。そして、基板ガイド用スペーサ10Cの支持溝13に、基板30の一辺を挿入する。この際、まず、筐体20の内側に向かって突出している支持面16aの上に基板30の一端を載せ、その後、支持面16aに沿って基板30をスライドさせて支持溝13に挿入する。

【0051】

これにより、基板の挿入工程をさらに容易にすることができる。また、支持台16の支持面16aは基板30を下から支持するため、基板30をより安定して取り付けることができる。

【0052】

なお、支持台は上記の支持溝13に限らず、図5(a),(b)で説明した形状の支持溝14,15に設けてもよい。

【0053】

以上、本発明の実施形態および変形例に係る基板ガイド用スペーサについて説明した。支持溝の設けられる円柱体11はこの形状に限らず、例えば楕円柱、または四角柱などの多角形柱の柱状体であってもよい。また、挿入部12の突起については、突起12bを省略し、突起12aのみを設けるようにしてもよい。

【0054】

(装置の製造方法の変形例)

次に、本発明の実施形態による装置の製造方法の変形例について説明する。前述の装置の製造方法では、基板ガイド用スペーサは基板の取り付け方向に支持溝の方向を揃えた状態で筐体に固定したが、本変形例では、支持溝が未形成の基板ガイド用スペーサ、および突起部を有する押圧部材を用いて、筐体に基板ガイド用スペーサを圧入する際に支持溝を形成する。

【0055】

図7(a),(b)を用いて、本変形例に係る装置の製造方法について説明する。

【0056】

(1)まず、図7(a)に示すように、支持溝の形成されていない基板ガイド用スペーサ90を準備する。この基板ガイド用スペーサ90は、支持溝が形成されていない他は基板ガイド用スペーサ10と同じ構成であり、円柱体11と、円柱体11の下面に連設された挿入部12とを備える。

(2)次に、筐体20の所定の部位に円形の取り付け孔を形成する。この取り付け孔の径は、前述の挿入部円柱体の径とほぼ同じである。

(3)次に、挿入部12が筐体20の取り付け孔の上に位置するように、基板ガイド用スペーサ90を筐体20の上に載置する。

(4)次に、押圧部材200を準備する。図7(a)および(b)に示すように、この押圧部材200は、平らな面201aを有する本体部201と、この面201aと直交するように設けられ且つ基板30と略等しい厚さを有する平板状の突起部202とを備える。この突起部202は円柱体11よりも硬い材料からなる。

(5)次に、図7(b)からわかるように、押圧部材200の突起部202を円柱体11の上面に当接させて基板ガイド用スペーサ90に圧力を印加し、押圧部材200の下面201aが円柱体11の上面に接するまで、基板ガイド用スペーサ90を筐体20の取り付け孔に押し込む。それによって、基板ガイド用スペーサ90の挿入部12を筐体20に形成された取り付け孔に圧入するとともに、円柱体11の上面に基板30を支持するための支持溝を形成する。

(6)その後、図4を用いて説明したのと同様にして、基板ガイド用スペーサ90の圧力印加により形成された支持溝に、基板30の一辺を挿入する。

【0057】

本変形例による装置の製造方法によれば、基板ガイド用スペーサを筐体に載置する際に支持溝の方向を基板の取り付け方向と一致するように調整する必要が無く、基板ガイド用スペーサを筐体に圧入するとともに支持溝が形成されるため、製造効率をさらに高めることができる。

【0058】

なお、基板の幅よりも長い幅の突起部202を有する押圧部材200を用いることで、複数の基板ガイド用スペーサ90の支持溝を同時に形成することも可能である。

【0059】

この場合、筐体20に取り付け孔を形成する工程において、基板30の取り付け位置に基づいて複数の取り付け孔を一直線上に形成する。そして、基板ガイド用スペーサ90を筐体20に載置する工程において、複数の取り付け孔の上にそれぞれ基板ガイド用スペーサ90を載置する。そして、押圧部材200として、突起部202の幅が基板の幅以上のものを準備し、押圧部材200による圧力印加工程において、複数の基板ガイド用スペーサ90の円柱体11の上面に押圧部材200の突起部202を当接させて、複数の基板ガイド用スペーサ90に圧力を印加する。

【0060】

このような方法によれば、1回の圧力印加工程により、複数の基板ガイド用スペーサが同時に筐体に圧入されるだけでなく、高い精度で一直線上に並ぶように複数の支持溝を形成することができる。

【0061】

上記の記載に基づいて、当業者であれば、本発明の追加の効果や種々の変形を想到できるかもしれないが、本発明の態様は、上述した個々の実施形態に限定されるものではない。異なる実施形態にわたる構成要素を適宜組み合わせてもよい。特許請求の範囲に規定された内容及びその均等物から導き出される本発明の概念的な思想と趣旨を逸脱しない範囲で種々の追加、変更及び部分的削除が可能である。

【符号の説明】

【0062】

10,10A,10B,10C 基板ガイド用スペーサ

11 円柱体

12 挿入部

12a,12b 突起

13,14,15 支持溝

13a,14a,15a,15b 側面

13b,14b,15c 底面

15a1,15b1 下端

16 支持台

16a 支持面

20 筐体

20a 取り付け孔

30 基板

50 切り欠き部

51,52 L字型部材

90 基板ガイド用スペーサ

100,200 押圧部材

201 本体部

201a 下面

202 突起部

d 絶縁距離

t (2つのL字型部材間の)幅

【技術分野】

【0001】

本発明は、基板ガイド用スペーサおよび該基板ガイド用スペーサを用いた装置、並びに該装置の製造方法に関する。

【背景技術】

【0002】

電源装置やパワーコンディショナ装置などの各種装置においては、電子部品等が実装された基板を筐体内に固定する必要がある。従来、筐体を構成する板材を加工して、基板を支持するための基板支持部を設けていた。この基板支持部は、筐体20を構成する板材に切断・折り曲げ等の加工を行って作製されるものであり、図8に示すように、2つのL字型部材51,52から構成される。L字型部材51とL字型部材52とで板材の折り曲げ位置を変えることにより、筐体内に固定される基板30の厚さとほぼ等しい幅(t)の間隙が得られる。

【0003】

そして、図8に示すように、基板30の一辺をL字型部材51,52の間隙に挿入することで、基板30の一端がL字型部材51,52に把持される。その後、ネジ穴が設けられた固定金具などを用いて、基板30の他辺を筐体20にネジ留めする。これにより、基板30は筐体20内に固定される。

【0004】

その他、基板を板材に固定する部品として、中空穴5aが形成された筒部5と、非円形の頭部3とを備えるスペーサ部品1が開示されている(特許文献1参照)。このスペーサ部品1は、頭部3が外装ケース2に押し込まれて固定され、筒部5の中空穴5aにネジを螺入することで基板を筒部5にネジ留めするものである。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2004−197762号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

L字型部材51,52からなる基板支持部は、基板30を安定して支持するために、筐体20を構成する板材の左右の端部の付近に設ける必要がある。しかしながら、図8に示すように、L字型部材51,52の形成によって生じる切り欠き部50と、筐体20の板材の左端部(もしくは右端部)との距離が短くなることから、板材の強度が低下し、その結果、筐体20が構造的に弱くなるという問題があった。さらに、基板支持部を形成するための板材の加工コストが高いという問題もあった。

【0007】

一方、特許文献1に記載のスペーサ部品1を用いる場合には、基板の辺のうち対辺をなす一辺および他辺の両方について、筐体に基板を固定するネジ留め作業が発生するため、装置の製造性が低下するという問題がある。

【0008】

そこで、本発明は、筐体の強度を低下させず、かつ、基板を容易に支持することが可能な基板ガイド用スペーサを提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明の一態様に係る基板ガイド用スペーサは、

基板を筐体内に支持するための基板ガイド用スペーサであって、

柱状体と、

前記柱状体の上面に溝状に設けられ、かつ前記基板を支持するための支持溝と、

前記柱状体の下面に連設され、かつ前記筐体の取り付け孔に圧入される挿入部と、

を備えることを特徴とする。

【0010】

前記基板ガイド用スペーサにおいて、

前記支持溝は、互いに平行になるように設けられた2つの側面と、前記2つの側面を接続する底面とを有するようにしてもよい。

【0011】

前記基板ガイド用スペーサにおいて、

前記底面は、前記支持溝の深さ方向に進むにつれて前記支持溝の幅が狭くなるような形状のものとして構成されていてもよい。

【0012】

前記基板ガイド用スペーサにおいて、

前記支持溝は、対向する2つの側面と、前記2つの側面を接続する底面とを有し、

前記2つの側面のうち少なくとも一方は、該側面の上端および下端から中央部に向けてかまぼこ状に盛り上がるように形成されているようにしてもよい。

【0013】

前記基板ガイド用スペーサにおいて、

前記支持溝は、互いに平行になるように設けられた第1および第2の側面と、前記第1および第2の側面を接続する底面とを有し、

前記第2の側面は、前記第1の側面よりも前記柱状体の上面から深い位置まで形成されているようにしてもよい。

【0014】

前記基板ガイド用スペーサにおいて、

前記支持溝は、対向する2つの側面と、前記2つの側面を接続する底面とを有し、

前記2つの側面のうち一方の側面と面一の支持面を有する支持台をさらに備えてもよい。

【0015】

前記基板ガイド用スペーサにおいて、

前記柱状体は、円柱、楕円柱または多角形柱であるようにしてもよい。

【0016】

本発明の一態様に係る装置は、

取り付け孔が設けられた筐体と、

前記筐体の前記取り付け孔に前記挿入部が圧入された、本発明に係る基板ガイド用スペーサと、

前記基板ガイド用スペーサの前記支持溝に一辺が挿入された基板と、

を備えることを特徴とする。

【0017】

本発明の一態様に係る装置の製造方法は、

筐体内に本発明に係る基板ガイド用スペーサを介して支持された基板を備える装置の製造方法であって、

前記筐体の所定の部位に取り付け孔を形成する取り付け孔形成工程と、

前記挿入部が前記取り付け孔の上に位置し、かつ前記支持溝の方向が基板の取り付け方向と一致するように、前記基板ガイド用スペーサを前記筐体の上に載置する載置工程と、

押圧部材を前記柱状体の上面に当接させて前記基板ガイド用スペーサに圧力を印加し、前記基板ガイド用スペーサの前記挿入部を前記取り付け孔に圧入する圧力印加工程と、

前記基板ガイド用スペーサの前記支持溝に、前記基板の一辺を挿入する挿入工程と、

を備えることを特徴とする。

【0018】

前記装置の製造方法において、

前記取り付け孔形成工程において、前記筐体に、前記基板の取り付け位置に基づいて複数の取り付け孔を一直線上に形成し、

前記載置工程において、前記複数の取り付け孔の上にそれぞれ前記基板ガイド用スペーサを載置し、

前記圧力印加工程において、前記基板の幅以上の幅を有する押圧部材を用意し、前記押圧部材を前記筐体上に載置された前記複数の基板ガイド用スペーサの上面に当接させて圧力を印加し、前記複数の基板ガイド用スペーサを同時に圧入するようにしてもよい。

【0019】

本発明の一態様に係る装置の製造方法は、

筐体内に基板ガイド用スペーサを介して支持された基板を備える装置の製造方法であって、

柱状体と、前記柱状体の下面に連設された挿入部とを備える基板ガイド用スペーサを準備するスペーサ準備工程と、

前記筐体の所定の部位に取り付け孔を形成する取り付け孔形成工程と、

前記挿入部が前記取り付け孔の上に位置するように、前記基板ガイド用スペーサを前記筐体の上に載置する載置工程と、

平らな面を有する本体部と、前記本体部の前記面と直交するように設けられた突起部とを備える押圧部材であって、前記突起部は前記基板と等しい厚さを有する平板状であり且つ前記柱状体よりも硬い材料からなる、押圧部材を準備する押圧部材準備工程と、

前記押圧部材の前記突起部を前記柱状体の上面に当接させて前記基板ガイド用スペーサに圧力を印加し、それによって、前記基板ガイド用スペーサの前記挿入部を前記取り付け孔に圧入するとともに、前記柱状体の上面に前記基板を支持するための支持溝を形成する圧力印加工程と、

前記基板ガイド用スペーサの前記支持溝に、前記基板の一辺を挿入する挿入工程と、

を備えることを特徴とする。

【0020】

前記装置の製造方法において、

前記取り付け孔形成工程において、前記筐体に、前記基板の取り付け位置に基づいて複数の取り付け孔を一直線上に形成し、

前記載置工程において、前記複数の取り付け孔の上にそれぞれ前記基板ガイド用スペーサを載置し、

前記押圧部材準備工程において、前記突起部の幅が前記基板の幅以上である前記押圧部材を準備し、

前記圧力印加工程において、前記複数の基板ガイド用スペーサの柱状体の上面に前記押圧部材の前記突起部を当接させて、前記複数の基板ガイド用スペーサに圧力を印加するようにしてもよい。

【発明の効果】

【0021】

本発明によれば、挿入部が筐体に圧入されることで基板ガイド用スペーサが筐体に固着されるため、従来のように切り欠き部の形成に起因して筐体の強度が低下することがない。さらに、柱状体に設けられた支持溝に基板を挿入することによって容易に基板を筐体内に支持させることができる。その結果、ネジ留め作業が減少し、筐体内に基板が固定された装置の製造効率を向上させることができる。

【図面の簡単な説明】

【0022】

【図1】本発明の実施形態に係る基板ガイド用スペーサの斜視図である。

【図2】基板ガイド用スペーサを筐体に固定する工程を説明するための図である。

【図3】筐体に取り付けられた基板ガイド用スペーサの斜視図である。

【図4】基板ガイド用スペーサを介して筐体に基板を取り付ける工程を説明するための図である。

【図5】(a)及び(b)はそれぞれ、本発明の実施形態の第1および第2の変形例に係る基板ガイド用スペーサの斜視図である。

【図6】(a)本発明の実施形態の第3の変形例に係る基板ガイド用スペーサの斜視図であり、(b)は該基板ガイド用スペーサを介して筐体に基板を取り付ける工程を説明するための図である。

【図7】本発明の実施形態の変形例に係る装置の製造方法を説明するための図である。

【図8】従来技術の基板支持部について説明するための図である。

【発明を実施するための形態】

【0023】

以下、図面を参照しつつ本発明の実施形態について説明する。なお、各図において同等の機能を有する構成要素には同一の符号を付し、同一符号の構成要素の詳しい説明は繰り返さない。

【0024】

まず、本発明の実施形態に係る基板ガイド用スペーサの構成について説明する。図1は、本発明の実施形態に係る基板ガイド用スペーサ10の斜視図を示している。この基板ガイド用スペーサ10は、円柱体11と、この円柱体11の上面に溝状に設けられ、かつ基板を支持するための支持溝13と、円柱体11の下面に連設された挿入部12とを備えている。

【0025】

図1に示すように、支持溝13は、矩形型のものとして設けられており、より詳細には、円柱体11の上面と直交し、かつ互いに平行になるように設けられた2つの平らな側面13aと、これら2つの側面13aを接続する底面13bとを有する。2つの側面13a間の距離は、取り付けられる基板の厚みとほぼ等しい。

【0026】

挿入部12は、筐体の取り付け孔に圧入される部分であって、筐体よりも硬い材料(例えばステンレス鋼)からなる突起12aおよび突起12bを有する。より詳細には、挿入部12は、円柱体11の下面に連接され且つ円柱体11よりも径の小さい円柱体(以下、「挿入部円柱体」という。)と、挿入部円柱体の側面に設けられ、且つ圧入方向と直交する面内で放射状に延びるように設けられた複数の突起12aと、挿入部円柱体の下面に連接された逆テーパー状の突起12bとを有する。

【0027】

このように、突起12aは、挿入部12が圧入される方向と直交する面における断面形状が挿入部12の外側に向かって凸になるように形成されており、突起12bは、挿入部12が圧入される方向と平行な面における断面形状が挿入部12の外側に向かって凸になるように形成されている。

【0028】

次に、本実施形態に係る基板ガイド用スペーサ10により支持された基板を備える装置の製造方法について説明する。

(1)まず、図2(1)に示すように、筐体20の所定の部位に円形の取り付け孔20aを形成する。取り付け孔20aの径は、例えば、突起12bの底面の径とほぼ同じである。

(2)次に、図2(1)および図4からわかるように、挿入部12が取り付け孔20aの上に位置し、かつ支持溝13の方向が基板30の取り付け方向と一致するように、基板ガイド用スペーサ10を筐体20の上に載置する。なお、取り付け孔20aの径が突起12bの底面の径とほぼ等しい場合には、基板ガイド用スペーサ10は取り付け孔20aに沿って容易にセットされる。

(3)次に、図2(1)および(2)に示すように、押圧部材100を円柱体11の上面に当接させて基板ガイド用スペーサ10に圧力を印加し、基板ガイド用スペーサ10の挿入部12を取り付け孔20aに圧入する。

【0029】

図3は、筐体20に取り付けられた基板ガイド用スペーサ10の斜視図を示している。図3中の距離dは、支持溝13の底面13bと筐体20の内壁との距離であり、筐体20内に固定された基板30と筐体20との絶縁距離を示す。この絶縁距離は、装置仕様による所定の値にすることが望ましいが、基板ガイド用スペーサ10によれば、支持溝13の深さ、及び/又は円柱体11の高さを変更することにより、絶縁距離を自由に調整することができる。

【0030】

ここで、基板ガイド用スペーサ10が筐体20に固着されるメカニズムについて詳細に説明する。突起12a,12bは筐体20よりも硬い材質からできているため、基板ガイド用スペーサ10に押圧部材100で圧力を印加することにより、突起12aが筐体20を押しつぶし、筐体20の取り付け孔20aの周辺の金属が挿入部12の突起12a,12bの形状に合わせて塑性変形流動する。その結果、隣接する突起12a同士の間、および突起12aと突起12bの間は筐体20の金属により充填される。このように、筐体20の金属が突起12a同士の間を充填するため、基板ガイド用スペーサ10は円柱体11の中心軸の周りに回転することはない。また、筐体20の金属が逆テーパー状の突起12bの周りを充填するため、基板ガイド用スペーサ10は筐体20から抜けにくくなる。

【0031】

(4)次に、図4に示すように、基板ガイド用スペーサ10の支持溝13に、基板30の一辺を挿入する。これにより、基板ガイド用スペーサ10は基板30の一端を支持することとなる。その後、基板30の他辺を筐体20に固定する。結合部材(例えば、L字状に折り曲げられた固定金具)の一端を基板30にネジ留めし、結合部材の他端を筐体20にネジ留めする。若しくは、基板30の裏面と筐体20の底面との間にスペーサを介装して、基板30を筐体20の底面にネジ留めしてもよい。

【0032】

上記のプロセスを経て製造される装置は、取り付け孔20aが設けられた筐体20と、筐体20の取り付け孔20aに挿入部12が圧入された基板ガイド用スペーサ10と、基板ガイド用スペーサ10の支持溝13に一辺が挿入された基板30とを備える。

【0033】

上記のように、本実施形態によれば、筐体に切り欠き部を形成することなく基板ガイド用スペーサ10を筐体20に固着させることができるため、基板ガイド用スペーサ10を筐体20の端部付近に設けても、筐体20の強度が低下しない。さらに、ネジ留め作業をすることなく基板30の一辺を筐体20に取り付けることができるため、装置の製造効率を向上させることができる。

【0034】

また、本実施形態に係る基板ガイド用スペーサ10が筐体の取り付け孔20aに圧入されると、取り付け孔20aの周囲の金属が挿入部12の突起12aの形状に合わせて塑性変形流動するため、筐体20に取り付けられた基板ガイド用スペーサ10は、円柱体11の中心軸のまわりに回転しない。即ち、圧入後、支持溝13の方向は変動しない。これにより、支持溝13に基板30の一辺を挿入する際に、支持溝30の方向を調整する必要が無くなり、基板30を取り付ける作業が容易になる。

【0035】

また、本実施形態によれば、基板30の大きさが変わった場合でも、円柱体11の高さを変更せずに、支持溝13の深さを変更するだけで対応することができる。

【0036】

なお、上記の装置の製造方法において、複数の基板ガイド用スペーサを同時に筐体に圧入するようにして、製造効率を高めてもよい。この場合、取り付け孔20aを形成する工程においては、筐体20に、基板30の取り付け位置に基づいて複数の取り付け孔20aを一直線上に形成する。基板ガイド用スペーサ10を筐体20上に載置する工程においては、筐体20に形成した複数の取り付け孔20aの上にそれぞれ基板ガイド用スペーサ10を載置する。基板ガイド用スペーサ10を圧入する工程においては、基板30の幅以上の幅を有する押圧部材を用意し、この押圧部材を筐体20上に載置された複数の基板ガイド用スペーサ10の上面に当接させて圧力を印加し、複数の基板ガイド用スペーサ10を同時に圧入する。このような製造方法によれば、1回の圧力印加工程により、複数の基板ガイド用スペーサが同時に筐体に圧入されるため、製造効率をさらに高めることができる。

【0037】

(基板ガイド用スペーサの変形例)

次に、基板ガイド用スペーサ10の3つの変形例に係る基板ガイド用スペーサ10A,10Bおよび10Cについて説明する。

【0038】

まず、図5(a)および(b)を用いて、基板ガイド用スペーサ10Aおよび10Bをそれぞれ説明する。この基板ガイド用スペーサ10Aおよび10Bと、前述の基板ガイド用スペーサ10との相違点は支持溝の構造である。

【0039】

図5(a)に示すように、基板ガイド用スペーサ10Aの支持溝14は、対向する2つの側面14aと、これら2つの側面14aを接続する底面14bとを有する。そして、各側面14aは、該側面14aの上端および下端から中央部に向けてかまぼこ状に盛り上がるように形成されている。側面14a間の間隔は、円柱体11の上面から溝の深さ方向に進むにつれて、初めは狭くなっていき、側面14aのほぼ中央で最も狭くなり、その後は広くなっていく。

【0040】

このような支持溝14を設けることにより、基板30の一辺を支持溝14に挿入する際に側面14aのかまぼこ状の突起が基板30の厚みに合わせて変形する。これにより、基板30は、支持溝14の方向と直交する方向(基板30の厚さ方向)に微動しないように、支持溝14に把持される。

【0041】

なお、支持溝の2つの側面のうち一方の側面についてのみ、かまぼこ状の突起を設けるようにしてもよい。即ち、2つの側面のうち一方の側面の突起を高くし、他方の側面は前述の側面13aのように平らな側面としてもよい。

【0042】

また、2つの側面14aのかまぼこ状突起の頂部は、図5(a)のように支持溝の同じ深さに位置するように設ける場合に限らず、各々の頂部が異なる深さに位置するようにしてもよい。

【0043】

次に、第2の変形例に係る基板ガイド用スペーサ10Bについて説明する。図5(b)に示すように、基板ガイド用スペーサ10Bの支持溝15は、円柱体11の上面と直交し、かつ互いに平行になるように設けられた第1の側面15aおよび第2の側面15bと、これら第1および第2の側面15aおよび15bを接続する底面15cとを有する。第1の側面15a及び第2の側面15bはともに、前述の側面13aと同様、平らな面として設けられている。そして、第2の側面15bは、第1の側面15aよりも円柱体11の上面から深い位置まで形成されている。なお、底面15cは、図5(b)に示すような曲面に限らず、平面であってもよい。

【0044】

図5(b)に示すように、底面15cは、第1の側面15aの下端15a1と接続し、曲面を描きながら次第に第2の側面15bに近づき、最終的に第2の側面15bの下端15b1と接続する。

【0045】

このような支持溝15を設けることにより、基板30の一辺を支持溝15に挿入する際、基板30の一方の面は第2の側面15bと面接触しつつ、基板30の他方の面の角が底面15cに突き当たり、底面15cがこの基板30の角の形状に合わせて変形する。これにより、基板30は、支持溝15の方向と直交する方向(基板30の厚さ方向)に微動しないように支持溝15に把持される。

【0046】

上記の基板ガイド用スペーサ10Aおよび10Bによれば、基板ガイド用スペーサ10と同様の効果が得られるのに加え、基板30が厚さ方向に微動しないように把持されるため、装置の耐振動性を向上させることができる。

【0047】

なお、基板ガイド用スペーサ10において、底面13bが、支持溝の深さ方向に進むにつれて支持溝の幅が狭くなるような形状(V字型、弧状など)のものとして構成されてもよい。このような溝形状の場合でも、基板30の一辺における表面側と裏面側の2つの角が底面13cに突き当たることで、基板30を厚さ方向に微動しないように把持することができる。

【0048】

次に、図6(a),(b)を用いて、第3の変形例に係る基板ガイド用スペーサ10Cを説明する。

【0049】

図6(a)に示すように、基板ガイド用スペーサ10Cは、支持溝13の2つの側面13aのうち一方と面一の支持面16aを有する支持台16をさらに備えている。

【0050】

図6(b)を用いて、基板ガイド用スペーサ10Cを介して筐体20に基板30を取り付ける工程を説明する。図6(b)に示すように、基板ガイド用スペーサ10Cは、支持面16aが上側を向くように筐体20に固着される。そして、基板ガイド用スペーサ10Cの支持溝13に、基板30の一辺を挿入する。この際、まず、筐体20の内側に向かって突出している支持面16aの上に基板30の一端を載せ、その後、支持面16aに沿って基板30をスライドさせて支持溝13に挿入する。

【0051】

これにより、基板の挿入工程をさらに容易にすることができる。また、支持台16の支持面16aは基板30を下から支持するため、基板30をより安定して取り付けることができる。

【0052】

なお、支持台は上記の支持溝13に限らず、図5(a),(b)で説明した形状の支持溝14,15に設けてもよい。

【0053】

以上、本発明の実施形態および変形例に係る基板ガイド用スペーサについて説明した。支持溝の設けられる円柱体11はこの形状に限らず、例えば楕円柱、または四角柱などの多角形柱の柱状体であってもよい。また、挿入部12の突起については、突起12bを省略し、突起12aのみを設けるようにしてもよい。

【0054】

(装置の製造方法の変形例)

次に、本発明の実施形態による装置の製造方法の変形例について説明する。前述の装置の製造方法では、基板ガイド用スペーサは基板の取り付け方向に支持溝の方向を揃えた状態で筐体に固定したが、本変形例では、支持溝が未形成の基板ガイド用スペーサ、および突起部を有する押圧部材を用いて、筐体に基板ガイド用スペーサを圧入する際に支持溝を形成する。

【0055】

図7(a),(b)を用いて、本変形例に係る装置の製造方法について説明する。

【0056】

(1)まず、図7(a)に示すように、支持溝の形成されていない基板ガイド用スペーサ90を準備する。この基板ガイド用スペーサ90は、支持溝が形成されていない他は基板ガイド用スペーサ10と同じ構成であり、円柱体11と、円柱体11の下面に連設された挿入部12とを備える。

(2)次に、筐体20の所定の部位に円形の取り付け孔を形成する。この取り付け孔の径は、前述の挿入部円柱体の径とほぼ同じである。

(3)次に、挿入部12が筐体20の取り付け孔の上に位置するように、基板ガイド用スペーサ90を筐体20の上に載置する。

(4)次に、押圧部材200を準備する。図7(a)および(b)に示すように、この押圧部材200は、平らな面201aを有する本体部201と、この面201aと直交するように設けられ且つ基板30と略等しい厚さを有する平板状の突起部202とを備える。この突起部202は円柱体11よりも硬い材料からなる。

(5)次に、図7(b)からわかるように、押圧部材200の突起部202を円柱体11の上面に当接させて基板ガイド用スペーサ90に圧力を印加し、押圧部材200の下面201aが円柱体11の上面に接するまで、基板ガイド用スペーサ90を筐体20の取り付け孔に押し込む。それによって、基板ガイド用スペーサ90の挿入部12を筐体20に形成された取り付け孔に圧入するとともに、円柱体11の上面に基板30を支持するための支持溝を形成する。

(6)その後、図4を用いて説明したのと同様にして、基板ガイド用スペーサ90の圧力印加により形成された支持溝に、基板30の一辺を挿入する。

【0057】

本変形例による装置の製造方法によれば、基板ガイド用スペーサを筐体に載置する際に支持溝の方向を基板の取り付け方向と一致するように調整する必要が無く、基板ガイド用スペーサを筐体に圧入するとともに支持溝が形成されるため、製造効率をさらに高めることができる。

【0058】

なお、基板の幅よりも長い幅の突起部202を有する押圧部材200を用いることで、複数の基板ガイド用スペーサ90の支持溝を同時に形成することも可能である。

【0059】

この場合、筐体20に取り付け孔を形成する工程において、基板30の取り付け位置に基づいて複数の取り付け孔を一直線上に形成する。そして、基板ガイド用スペーサ90を筐体20に載置する工程において、複数の取り付け孔の上にそれぞれ基板ガイド用スペーサ90を載置する。そして、押圧部材200として、突起部202の幅が基板の幅以上のものを準備し、押圧部材200による圧力印加工程において、複数の基板ガイド用スペーサ90の円柱体11の上面に押圧部材200の突起部202を当接させて、複数の基板ガイド用スペーサ90に圧力を印加する。

【0060】

このような方法によれば、1回の圧力印加工程により、複数の基板ガイド用スペーサが同時に筐体に圧入されるだけでなく、高い精度で一直線上に並ぶように複数の支持溝を形成することができる。

【0061】

上記の記載に基づいて、当業者であれば、本発明の追加の効果や種々の変形を想到できるかもしれないが、本発明の態様は、上述した個々の実施形態に限定されるものではない。異なる実施形態にわたる構成要素を適宜組み合わせてもよい。特許請求の範囲に規定された内容及びその均等物から導き出される本発明の概念的な思想と趣旨を逸脱しない範囲で種々の追加、変更及び部分的削除が可能である。

【符号の説明】

【0062】

10,10A,10B,10C 基板ガイド用スペーサ

11 円柱体

12 挿入部

12a,12b 突起

13,14,15 支持溝

13a,14a,15a,15b 側面

13b,14b,15c 底面

15a1,15b1 下端

16 支持台

16a 支持面

20 筐体

20a 取り付け孔

30 基板

50 切り欠き部

51,52 L字型部材

90 基板ガイド用スペーサ

100,200 押圧部材

201 本体部

201a 下面

202 突起部

d 絶縁距離

t (2つのL字型部材間の)幅

【特許請求の範囲】

【請求項1】

基板を筐体内に支持するための基板ガイド用スペーサであって、

柱状体と、

前記柱状体の上面に溝状に設けられ、かつ前記基板を支持するための支持溝と、

前記柱状体の下面に連設され、かつ前記筐体の取り付け孔に圧入される挿入部と、

を備えることを特徴とする基板ガイド用スペーサ。

【請求項2】

前記支持溝は、互いに平行になるように設けられた2つの側面と、前記2つの側面を接続する底面とを有することを特徴とする請求項1に記載の基板ガイド用スペーサ。

【請求項3】

前記底面は、前記支持溝の深さ方向に進むにつれて前記支持溝の幅が狭くなるような形状のものとして構成されていることを特徴とする請求項2に記載の基板ガイド用スペーサ。

【請求項4】

前記支持溝は、対向する2つの側面と、前記2つの側面を接続する底面とを有し、

前記2つの側面のうち少なくとも一方は、該側面の上端および下端から中央部に向けてかまぼこ状に盛り上がるように形成されていることを特徴とする請求項1に記載の基板ガイド用スペーサ。

【請求項5】

前記支持溝は、互いに平行になるように設けられた第1および第2の側面と、前記第1および第2の側面を接続する底面とを有し、

前記第2の側面は、前記第1の側面よりも前記柱状体の上面から深い位置まで形成されていることを特徴とする請求項1に記載の基板ガイド用スペーサ。

【請求項6】

前記支持溝は、対向する2つの側面と、前記2つの側面を接続する底面とを有し、

前記2つの側面のうち一方の側面と面一の支持面を有する支持台をさらに備えることを特徴とする請求項1ないし5のいずれかに記載の基板ガイド用スペーサ。

【請求項7】

前記柱状体は、円柱、楕円柱または多角形柱であることを特徴とする請求項1ないし6のいずれかに記載の基板ガイド用スペーサ。

【請求項8】

取り付け孔が設けられた筐体と、

前記筐体の前記取り付け孔に前記挿入部が圧入された、請求項1ないし7のいずれかに記載の基板ガイド用スペーサと、

前記基板ガイド用スペーサの前記支持溝に一辺が挿入された基板と、

を備えることを特徴とする装置。

【請求項9】

筐体内に請求項1ないし7のいずれかに記載の基板ガイド用スペーサを介して支持された基板を備える装置の製造方法であって、

前記筐体の所定の部位に取り付け孔を形成する取り付け孔形成工程と、

前記挿入部が前記取り付け孔の上に位置し、かつ前記支持溝の方向が基板の取り付け方向と一致するように、前記基板ガイド用スペーサを前記筐体の上に載置する載置工程と、

押圧部材を前記柱状体の上面に当接させて前記基板ガイド用スペーサに圧力を印加し、前記基板ガイド用スペーサの前記挿入部を前記取り付け孔に圧入する圧力印加工程と、

前記基板ガイド用スペーサの前記支持溝に、前記基板の一辺を挿入する挿入工程と、

を備えることを特徴とする装置の製造方法。

【請求項10】

前記取り付け孔形成工程において、

前記筐体に、前記基板の取り付け位置に基づいて複数の取り付け孔を一直線上に形成し、

前記載置工程において、

前記複数の取り付け孔の上にそれぞれ前記基板ガイド用スペーサを載置し、

前記圧力印加工程において、

前記基板の幅以上の幅を有する押圧部材を用意し、前記押圧部材を前記筐体上に載置された前記複数の基板ガイド用スペーサの上面に当接させて圧力を印加し、前記複数の基板ガイド用スペーサを同時に圧入することを特徴とする請求項9に記載の装置の製造方法。

【請求項11】

筐体内に基板ガイド用スペーサを介して支持された基板を備える装置の製造方法であって、

柱状体と、前記柱状体の下面に連設された挿入部とを備える基板ガイド用スペーサを準備するスペーサ準備工程と、

前記筐体の所定の部位に取り付け孔を形成する取り付け孔形成工程と、

前記挿入部が前記取り付け孔の上に位置するように、前記基板ガイド用スペーサを前記筐体の上に載置する載置工程と、

平らな面を有する本体部と、前記本体部の前記面と直交するように設けられた突起部とを備える押圧部材であって、前記突起部は前記基板と等しい厚さを有する平板状であり且つ前記柱状体よりも硬い材料からなる、押圧部材を準備する押圧部材準備工程と、

前記押圧部材の前記突起部を前記柱状体の上面に当接させて前記基板ガイド用スペーサに圧力を印加し、それによって、前記基板ガイド用スペーサの前記挿入部を前記取り付け孔に圧入するとともに、前記柱状体の上面に前記基板を支持するための支持溝を形成する圧力印加工程と、

前記基板ガイド用スペーサの前記支持溝に、前記基板の一辺を挿入する挿入工程と、

を備えることを特徴とする装置の製造方法。

【請求項12】

前記取り付け孔形成工程において、

前記筐体に、前記基板の取り付け位置に基づいて複数の取り付け孔を一直線上に形成し、

前記載置工程において、

前記複数の取り付け孔の上にそれぞれ前記基板ガイド用スペーサを載置し、

前記押圧部材準備工程において、

前記突起部の幅が前記基板の幅以上である前記押圧部材を準備し、

前記圧力印加工程において、

前記複数の基板ガイド用スペーサの柱状体の上面に前記押圧部材の前記突起部を当接させて、前記複数の基板ガイド用スペーサに圧力を印加することを特徴とする請求項11に記載の装置の製造方法。

【請求項1】

基板を筐体内に支持するための基板ガイド用スペーサであって、

柱状体と、

前記柱状体の上面に溝状に設けられ、かつ前記基板を支持するための支持溝と、

前記柱状体の下面に連設され、かつ前記筐体の取り付け孔に圧入される挿入部と、

を備えることを特徴とする基板ガイド用スペーサ。

【請求項2】

前記支持溝は、互いに平行になるように設けられた2つの側面と、前記2つの側面を接続する底面とを有することを特徴とする請求項1に記載の基板ガイド用スペーサ。

【請求項3】

前記底面は、前記支持溝の深さ方向に進むにつれて前記支持溝の幅が狭くなるような形状のものとして構成されていることを特徴とする請求項2に記載の基板ガイド用スペーサ。

【請求項4】

前記支持溝は、対向する2つの側面と、前記2つの側面を接続する底面とを有し、

前記2つの側面のうち少なくとも一方は、該側面の上端および下端から中央部に向けてかまぼこ状に盛り上がるように形成されていることを特徴とする請求項1に記載の基板ガイド用スペーサ。

【請求項5】

前記支持溝は、互いに平行になるように設けられた第1および第2の側面と、前記第1および第2の側面を接続する底面とを有し、

前記第2の側面は、前記第1の側面よりも前記柱状体の上面から深い位置まで形成されていることを特徴とする請求項1に記載の基板ガイド用スペーサ。

【請求項6】

前記支持溝は、対向する2つの側面と、前記2つの側面を接続する底面とを有し、

前記2つの側面のうち一方の側面と面一の支持面を有する支持台をさらに備えることを特徴とする請求項1ないし5のいずれかに記載の基板ガイド用スペーサ。

【請求項7】

前記柱状体は、円柱、楕円柱または多角形柱であることを特徴とする請求項1ないし6のいずれかに記載の基板ガイド用スペーサ。

【請求項8】

取り付け孔が設けられた筐体と、

前記筐体の前記取り付け孔に前記挿入部が圧入された、請求項1ないし7のいずれかに記載の基板ガイド用スペーサと、

前記基板ガイド用スペーサの前記支持溝に一辺が挿入された基板と、

を備えることを特徴とする装置。

【請求項9】

筐体内に請求項1ないし7のいずれかに記載の基板ガイド用スペーサを介して支持された基板を備える装置の製造方法であって、

前記筐体の所定の部位に取り付け孔を形成する取り付け孔形成工程と、

前記挿入部が前記取り付け孔の上に位置し、かつ前記支持溝の方向が基板の取り付け方向と一致するように、前記基板ガイド用スペーサを前記筐体の上に載置する載置工程と、

押圧部材を前記柱状体の上面に当接させて前記基板ガイド用スペーサに圧力を印加し、前記基板ガイド用スペーサの前記挿入部を前記取り付け孔に圧入する圧力印加工程と、

前記基板ガイド用スペーサの前記支持溝に、前記基板の一辺を挿入する挿入工程と、

を備えることを特徴とする装置の製造方法。

【請求項10】

前記取り付け孔形成工程において、

前記筐体に、前記基板の取り付け位置に基づいて複数の取り付け孔を一直線上に形成し、

前記載置工程において、

前記複数の取り付け孔の上にそれぞれ前記基板ガイド用スペーサを載置し、

前記圧力印加工程において、

前記基板の幅以上の幅を有する押圧部材を用意し、前記押圧部材を前記筐体上に載置された前記複数の基板ガイド用スペーサの上面に当接させて圧力を印加し、前記複数の基板ガイド用スペーサを同時に圧入することを特徴とする請求項9に記載の装置の製造方法。

【請求項11】

筐体内に基板ガイド用スペーサを介して支持された基板を備える装置の製造方法であって、

柱状体と、前記柱状体の下面に連設された挿入部とを備える基板ガイド用スペーサを準備するスペーサ準備工程と、

前記筐体の所定の部位に取り付け孔を形成する取り付け孔形成工程と、

前記挿入部が前記取り付け孔の上に位置するように、前記基板ガイド用スペーサを前記筐体の上に載置する載置工程と、

平らな面を有する本体部と、前記本体部の前記面と直交するように設けられた突起部とを備える押圧部材であって、前記突起部は前記基板と等しい厚さを有する平板状であり且つ前記柱状体よりも硬い材料からなる、押圧部材を準備する押圧部材準備工程と、

前記押圧部材の前記突起部を前記柱状体の上面に当接させて前記基板ガイド用スペーサに圧力を印加し、それによって、前記基板ガイド用スペーサの前記挿入部を前記取り付け孔に圧入するとともに、前記柱状体の上面に前記基板を支持するための支持溝を形成する圧力印加工程と、

前記基板ガイド用スペーサの前記支持溝に、前記基板の一辺を挿入する挿入工程と、

を備えることを特徴とする装置の製造方法。

【請求項12】

前記取り付け孔形成工程において、

前記筐体に、前記基板の取り付け位置に基づいて複数の取り付け孔を一直線上に形成し、

前記載置工程において、

前記複数の取り付け孔の上にそれぞれ前記基板ガイド用スペーサを載置し、

前記押圧部材準備工程において、

前記突起部の幅が前記基板の幅以上である前記押圧部材を準備し、

前記圧力印加工程において、

前記複数の基板ガイド用スペーサの柱状体の上面に前記押圧部材の前記突起部を当接させて、前記複数の基板ガイド用スペーサに圧力を印加することを特徴とする請求項11に記載の装置の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−46029(P2013−46029A)

【公開日】平成25年3月4日(2013.3.4)

【国際特許分類】

【出願番号】特願2011−184980(P2011−184980)

【出願日】平成23年8月26日(2011.8.26)

【出願人】(000002037)新電元工業株式会社 (776)

【Fターム(参考)】

【公開日】平成25年3月4日(2013.3.4)

【国際特許分類】

【出願日】平成23年8月26日(2011.8.26)

【出願人】(000002037)新電元工業株式会社 (776)

【Fターム(参考)】

[ Back to top ]