基板ホルダー部およびスパッタ装置

【課題】 ターゲットと処理基板とを立てた状態で対向させて、搬送しながらスパッタ処理を行う縦型のインラインスパッタ装置に用いられる基板ホルダー部で、G6世代以上の大サイズの処理基板を、処理する場合において、接触して処理基板を支持する基板ホルダー部による、処理基板のキズや割れ等の損傷が発生しない、更には、目視できないレベルの汚れ、キズが処理基板のピンと接触する表面に付着しない、基板ホルダー部を、提供する。

【解決手段】 処理基板の下側面部と面接触して、該処理基板を支持する基板受け部を備えている。更に、該基板受け部は、衝撃吸収性の高い材質からなる。

【解決手段】 処理基板の下側面部と面接触して、該処理基板を支持する基板受け部を備えている。更に、該基板受け部は、衝撃吸収性の高い材質からなる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、処理基板を立てた状態で保持する基板ホルダー部に関し、特に、処理基板を保持する基板ホルダー部が一体となった搬送用のキャリアにて処理基板を搬送しながら、処理基板の成膜する側の面とターゲットプレートとを、対向させ、ITO膜をスパッタ成膜するインラインスパッタ装置における、基板ホルダー部に関する。

【背景技術】

【0002】

近年、情報化社会への進展が著しく、ディスプレイ装置の使用も多様化し、種々のディスプレイ装置が開発、実用化されている。

特に、液晶表示装置は、CRT(Cathode−Ray Tube、ブラウン管) に代わり、広く普及されるようになってきた。

液晶表示装置用のカラー表示用の液晶パネルは、簡単には、バックライトからの光が各色の着色層を通過して表示されるが、各色の着色層を通過する光は、画素毎に液晶をスイッチング素子としてオン−オフ制御されている。

そして、この画素毎に液晶をスイッチング素子としてオン−オフ制御するための制御用電極の材質としては、従来から、透明導電性のITO膜(錫をドープしたインジウム酸化物)が用いられている。

ITO膜の成膜方法としては、ITO焼結体をターゲットとし、所定のスパッタリング条件の下で基板上にITOをスパッタリングすることにより、所望のITO膜を形成する方法が、特開平6−24826号公報(特許文献1)、特開平6−247765号公報(特許文献2)等にて知られている。

【特許文献1】特開平6−24826号公報

【特許文献2】特開平6−247765号公報

【0003】

生産性向上の面、低コスト化の面等から、面付け生産が行われているが、これに用いられる透明なガラス基板の大型化の要求は強く、最近では、G6世代(1800mm×1500mmサイズ)サイズの大サイズのガラス基板での量産化が現実のものとなってきている。

そして、生産性の面から、このような、大サイズのガラス基板を用いた処理基板へのITO膜の成膜をインラインで行う、図4(a)にその概略構成配置図を示すような、インラインITOスパッタ成膜装置も提案されている。

ここに示すスパッタ装置においては、図4(b)に示すように、大サイズのガラス基板をベース基板とする処理基板463を、キャリア460に搭載して鉛直方向492に立てた状態で、インラインで、搬送しながらスパッタ処理を行い、処理基板463の一面側に電極用のITO膜をスパッタ成膜する。

簡単には、処理基板463は、ローディングチャンバー411に投入され、ヒーティングチャンバー(予備チャンバーとも言う)412を経て、第1のスパッタチャンバー413に投入され、搬送されながらスパッタ処理され、回転処理部420に搬入され、ここで、回転部によりキャリアごと180度回転され、向きを変え、第2のスパッタチャンバー433に投入され、搬送されながらスパッタ処理される。

そして、スパッタ後、トランスファーチャンバー(予備チャンバーとも言う)432、アンローディングチャンバー431を経て搬出される。

ここでは、図4(b)に示すように、処理基板463を保持するための枠部461を有する基板ホルダー部460Aに処理基板463を載せた状態で、搬送用のキャリア460に搭載し、基板ホルダー460Aとキャリア460とを一体として移動させることにより、処理基板463を立てた状態で搬送する。

基板ホルダー部460Aは、枠部461に、順に、処理基板463、裏板461を嵌め込み、処理基板463を保持するものであり、処理基板463は、鉛直方向492に沿うように立てた状態でキャリア460の基板ホルダー部460Aにはめ込まれている。

そして、図4(a)に示すように、処理基板463は、基板ホルダー部460Aごとキャリア460に搭載されて、水平方向491に搬送され、鉛直方向492に沿うように立てた状態で、ターゲット471と平行にして対向させてスパッタが行われる。

尚、図4(a)中、点線矢印は、キャリア460の搬送方向を示している。

図示していないが、ここでのスパッタ方式は、ターゲット471の裏面側(処理基板463側とは反対の側)に、外側磁極と内側磁極の間で磁場が閉じるように設計し、発生したプラズマをターゲット471近傍のみに存在するようにしているマグネトロンスパッタ方式のものである。

大サイズの処理基板として、例えば、大サイズの透明なガラス基板の一面側に各色の着色層をカラーフィルタ(以下、CFとも言う)として形成したカラーフィルタ形成基板が挙げられ、この処理基板のCF形成面側に、電極用のITO膜を成膜する。

【0004】

図4(b)に示すキャリア460には、図示していない駆動用モーター(キャリア側のものではない)からの駆動力を歯車468Aとの噛み合わせで伝える溝を切った溝形成部468がその下部に設けられており、更に、歯車468Aによる磨耗を極力抑えるために、キャリア460の溝形成部468の進行方向両側、下側に平坦部を有する搬送支持レール466、467が、キャリアの荷重を支えるために設けられており、本体側にある前記の歯車468Aとは異なるボビンのような回転体469にキャリア側の搬送支持レール466、467の平坦部が乗っかるようになっている。

キャリア460は、その下側に設けられた搬送支持レール466、467に保持されながら、溝形成部468にて駆動用モーターからの駆動力を歯車468Aの噛み合わせで受けて、搬送される。

G6世代では、スパッタ処理する処理基板463と基板ホルダー部460A、キャリア460を併せた重量は100kg程度となるため、どうしても磨耗が発生するためこのように、できるだけ、前記溝形成部200と歯車との嵌合を少なくしている。

尚、キャリア460、基板ホルダー部460Aの枠部461の材質としては重量の面、剛性の面から、Tiが好ましく用いられる。

スパッタリングは、Arガス雰囲気中、10-3torr〜10-2torr圧下で、プレート状にされた、成膜する膜組成のITOをターゲットとして用いて行う。

この場合、CFを形成する着色層の耐熱性(CFからの脱ガス)の面から、低温で成膜を行うことが求められている。

尚、このような、マグネトロンスパッタ方式で、低温スパッタには、例えば、In2 O3 、90w%+SnO2 、10w%組成の焼結したターゲット材を、厚さ8mm〜15mmとして用いる。

例えば、ターゲットとしては、Cuプレートをバッキング材として、インジウム半田を接着層とし、つなぎ目は斜めにして、多数枚の焼結ターゲット材をつなぎ合わせている。

【0005】

このような、スパッタ装置においては、枠部461は、通常、処理基板の非処理面側に接触する複数のピン(図3の支持ピン52に相当)により、処理基板を支持しているが、基板をセットする際の衝撃や、搬送における振動による衝撃で、ピンと接触する処理基板の面部にキズがつくことがあり、特に、G6世代のサイズのガラス基板をベースとする処理基板では、その重量は重くなり、搬送における振動による衝撃で、ピンと接触する処理基板の面部にキズがついたり、割れ等の損傷が発生することがあり、これが問題となっていた。

前記ピン材質としては、従来、ポリベンゾイミダゾール(PBI)等が用いられていた。

液晶ディスプレイパネル等のフラットパネルの普及が進むにつれ、生産性の向上や低コスト化の面から基板の大型化が必要となり、最近では、G10世代での量産化が進められており、益々問題となっている。

処理基板が大きくなり重量が増すことにより、基板を受けるピンへの圧力が増加することや、基板が大きくなることにより、基板中央部のぶれが大きくなり、接触部のキズ、汚れ具合が大きくなり、無視できないレベルになってきた。

また、表示パネルの薄型化要求が加速し、従来よりガラス基板を薄くしたい要求があるが、薄型化が加速すると、製造装置での薄いガラス基板の流品において、ガラス基板の強度がなくなることにより、ガラス基板の破損が顕著になるため、表示パネル完成後、エッチングにより該表示パネルのガラス基板をエッチングして薄くする場合がある。

この場合、液晶表示パネルにおいては、2枚のガラス基板を重ね合わせ、セル化した後に、エッチング処理を施し、セル化されたパネル自体を薄くする方式が知られている。

その際、目視できないレベルの汚れ、キズが処理基板表面に付着している場合、エッチング処理を施すことで、該汚れ、キズが顕著に見えるようになり、品質的に問題となっていた。

これは、基板上に汚れがついている場合、汚れが付いている部分は、エッチングレートが、他の部分に比べ遅いため、該汚れ模様が浮きでてくることによる。

【発明の開示】

【発明が解決しようとする課題】

【0006】

上記のように、近年、情報化社会への進展が著しく、ディスプレイ装置の使用も多様化し、特に、液晶表示装置が広く普及されるようになり、その生産性向上の面、低コスト化の面から、面付け生産が行われているが、これに用いられるガラス基板をベースとする処理の大型化の要求は強く、最近では、G6世代(1800mm×1500mmサイズ)の大サイズの透明なガラス基板での量産化が現実のものとなってきている。

このような中、図4(a)に示すようなスパッタ装置においては、ターゲット471と処理基板463とを立てた状態で対向させて、搬送しながらスパッタ処理を行っているが、処理基板をセットする際の衝撃や、キャリアの搬送系において搬送の際に発生する振動による衝撃で、ピンと接触する処理基板の面部にキズがつくことがあり、特に、G6世代のサイズのガラス基板をベースとする処理基板では、その重量は重くなり、搬送における振動により、ピンと接触する処理基板の面部にキズがついたり、割れ等の損傷が発生することがあり、この対応が求められていた。

また、表示パネル用の処理基板をピンで保持する場合、目視できないレベルの汚れ、キズが処理基板のピンと接触する表面に付着ないし発生している場合、表示パネル薄化のために処理基板にエッチング処理を施すことで、その部分の汚れ、キズが顕著に見えるようになり、品質的に問題となっていた。

本発明はこれらに対応するもので、処理基板を保持してキャリアに搭載した状態で、インラインで、キャリアごと搬送しながら、該処理基板の一面側に成膜を施す成膜装置に用いられる、処理基板を保持する基板ホルダー部で、処理基板をセットする際の衝撃や、キャリアの搬送系において搬送の際に発生する振動による衝撃で、処理基板と接触する接触面部において、キズや割れ等の損傷が発生しない、更には、目視できないレベルの汚れ、キズが処理基板の接触する表面に付着しない、処理基板を保持する基板ホルダー部を提供しようとするものである。

特に、ターゲットと処理基板とを立てた状態で対向させて、搬送しながらスパッタ処理を行う縦型のインラインスパッタ装置に用いられる基板ホルダー部で、G6世代以上の大サイズの処理基板を、処理する場合において、接触して処理基板を支持する基板ホルダー部による、処理基板のキズや割れ等の損傷が発生しない、更には、目視できないレベルの汚れ、キズが処理基板の接触する表面に付着ないし発生しない、基板ホルダー部を提供しようとするものである。

【課題を解決するための手段】

【0007】

本発明の基板ホルダー部は、処理基板を立てた状態で、処理基板の成膜する側の面とターゲットプレートとを対向させスパッタを行うスパッタ装置における、処理基板を保持するための基板ホルダー部であって、前記処理基板の下側面部と面接触して、該処理基板を支持する基板受け部を備えていることを特徴とするものである。

そして、上記の基板ホルダー部であって、前記基板ホルダー部の基板受け部は、衝撃吸収性の高い材質からなることを特徴とするものであり、前記衝撃吸収性の高い材質がポリテトラフルオロエチレン(PTFE)、ポリイミド樹脂(デュポン(株)「ベスペル」)のいずれか1であることを特徴とするものである。

そしてまた、上記いずれかの基板ホルダー部であって、前記基板受け部は、基体(ベース基材部とも言う)である四角状の枠部の下側に配設されており、処理基板の水平方向の移動を、処理基板の側面と接触して抑制し、水平方向の位置決めを行う位置決めピンを、処理基板の側面に配していることを特徴とするものである。

また、上記いずれかの基板ホルダー部であって、インラインで、処理基板を立てた状態で搬送しながら、処理基板の成膜する側の面とターゲットプレートとを対向させ、スパッタを行う、インラインスパッタ装置用のもので、搬送用のキャリアに搭載し、該キャリアと一体的に搬送されるものであることを特徴とするものである。

また、上記いずれかの基板ホルダーであって、前記処理基板が、ガラス基板をベース基板とし、該ガラス基板の一面側に各色の着色層をカラーフィルタとして形成したカラーフィルタ形成基板で、前記スパッタ装置が、該カラーフィルタ形成面側にITO膜をスパッタ成膜するスパッタ装置であることを特徴とするものである。

【0008】

本発明のスパッタ装置は、請求項1ないし6のいずれか1項に記載の基板ホルダー部を備えたことを特徴とするものである。

【0009】

(作用)

本発明の基板ホルダー部は、このような構成にすることにより、処理基板を保持してキャリアに搭載した状態で、インラインで、キャリアごと搬送しながら、該処理基板の一面側に成膜を施す成膜装置に用いられる、処理基板を保持する基板ホルダー部で、処理基板をセットする際の衝撃や、キャリアの搬送系において搬送の際に発生する振動による衝撃で、処理基板と接触する接触面部において、キズや割れ等の損傷が発生しない、更には、目視できないレベルの汚れ、キズが処理基板の接触する表面に付着ないし発生しない、処理基板を保持する基板ホルダー部の提供を可能としている。

具体的には、処理基板の下側面部と面接触して、処理基板を支持する基板受け部を備えていることにより、更に具体的は、基板ホルダー部の基板受け部は、衝撃吸収性の高い材質からなることにより、これを達成している

詳しくは、従来の基板受けピンの点接触型から面接触型に変更することにより、基板下側にかかる基板の重量に起因する衝撃を軽減できるものとしている。

また、基板ホルダー部の基板受け部は、衝撃吸収性の高い材質からなることにより、処理基板下側面部への、処理基板セット時の衝撃や搬送の際の振動による衝撃を軽減できるものとしている。

前記衝撃吸収性の高い材質としては、スパッタ処理の際の熱に対する耐熱性や、成形加工が容易にできるものが好ましく、ポリテトラフルオロエチレン(PTFE)、ポリイミド樹脂(デュポン(株)「ベスペル」)が挙げられる。

【0010】

また、前記基板受け部としては、基体(ベース基材部とも言う)である四角状の枠部の下側に配設されており、処理基板の水平方向の移動を、処理基板の側面と接触して抑制し、水平方向の位置決めを行う位置決めピンを、処理基板の側面に配している形態のものが挙げられる。

また、基板ホルダー部が、インラインで、処理基板を立てた状態で搬送しながら、処理基板の成膜する側の面とターゲットプレートとを対向させ、スパッタを行う、インラインスパッタ装置用のもので、搬送用のキャリアに搭載し、該キャリアと一体的に搬送されるものである場合には、インラインでのスパッタを処理基板を搬送させながら行え、作業性の良いものとしている。

特に、前記処理基板が、ガラス基板をベース基板とし、該ガラス基板の一面側に各色の着色層をカラーフィルタとして形成したカラーフィルタ形成基板で、前記スパッタ装置が、該カラーフィルタ形成面側にITO膜をスパッタ成膜するスパッタ装置である場合には、カラー表示用の液晶パネル用の処理基板の生産を、大型化でき、生産性の良いものとできる。

【発明の効果】

【0011】

本発明は、上記のように、処理基板を保持してキャリアに搭載した状態で、インラインで、キャリアごと搬送しながら、該処理基板の一面側に成膜を施す成膜装置に用いられる、処理基板を保持する基板ホルダー部で、処理基板をセットする際の衝撃や、キャリアの搬送系において搬送の際に発生する振動による衝撃で、処理基板と接触する接触面部において、キズや割れ等の損傷が発生しない、更には、目視できないレベルの汚れ、キズが処理基板の接触する表面に付着ないし発生しない、処理基板を保持する基板ホルダー部の提供を可能とした。

【発明を実施するための最良の形態】

【0012】

本発明の実施の形態を図に基づいて説明する。

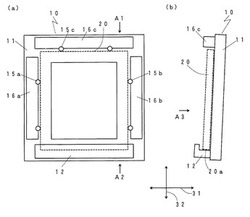

図1(a)は本発明の基板ホルダー部の実施の形態の1例の平面図で、図1(b)は図1(a)のA1−A2における断面図で、 図2(a)は搬送用のキャリアと基板ホルダー部とを示した概略断面図で、図2(b)は図2(a)のB1方向からみた概略図で、図3(a)は従来のピン方式の基板受けを用いた基板ホルダー部の平面図で、図3(b)は図3(a)のC1−C2における断面図である。

尚、図2においては、キャリアの他にも回転ロールや歯車を示している。

また、図3(a)は図3(b)のC3側から透視してみた図で、図3(b)においては、処理基板20、押さえ板(裏板とも言う)55を便宜上、図示している。

図1〜図4中、10は基板ホルダー部、11は枠部(枠体とも言う)、12は基板受け部、15a、15bは位置きめピン(押さえピンとも言う)、15cは押さえピン、16a、16b、16cは(ピンの)保持部、20は処理基板、20aは下側面部、31は水平方向、32は鉛直方向、50は基板ホルダー部、51は枠部(枠体とも言う)、52は支持ピン(基板受け部とも言う)、53は位置決めピン、54は押さえピン、55は押さえ板、100はキャリア、150は支持部、161、162は位置決め回転ロール、161a、162aは軸、171、172は搬送支持レール(単に支持部とも言う)、190は回転ロール(回転体とも言う)、190aは軸、200は溝形成部、210は歯車である。

【0013】

はじめに、本発明の基板ホルダー部の実施の形態の1例を、図1に基づいて説明する。 本例の基板ホルダー部10は、図2に示すようにキャリア100に搭載され、図4に示す各部の構成配列と同じ構成配列のスパッタ装置において、処理基板を保持しながら搬送され、スパッタが行われる、ITO成膜用の基板ホルダー部である。

図4に示す各部の構成配列と同じ構成配列のスパッタ装置は、ディスプレイパネル用のG6世代サイズ(1800mm×1500mmサイズ)以上の大サイズの透明なガラス基板をベース基板とする処理基板20を、本例の真空成膜用の基板ホルダー部10で保持してキャリア460(図2の100に相当)に搭載して立てた状態で、インラインで、搬送しながらスパッタ処理を行い、処理基板の一面側に電極用のITO膜をスパッタ成膜する、マグネトロンスパッタ方式のスパッタ装置である。

処理基板20(図4の463に相当)の成膜する側の面とターゲットとを、平行に対向させ、搬送しながら、スパッタ処理を行うものであるが、図1(b)や図2(a)に示すように、処理基板20は、鉛直方向から若干斜めにして立てた状態で基板ホルダー部10に搭載されている。

ここでは、処理基板20は、ガラス基板をベース基板とし、該ガラス基板の一面側に各色の着色層をカラーフィルタとして形成したカラーフィルタ形成基板である。

本例の真空成膜用の基板ホルダー部10は、図1(a)に示すように、処理基板20の下側面部20aと面接触して、該処理基板20を支持する衝撃吸収性の高い材質からなる基板受け部12を、基体(ベース基材部とも言う)である四角状の枠部11の下側に備えている。

そして、本例の真空成膜用の基板ホルダー部10は、処理基板の水平方向の移動を、処理基板20の側面と接触して抑制し、水平方向の位置決めを行う位置決めピン15a、15b、を、処理基板20の側面に配しており、また、処理基板20の上側を押さえる押さえピン15cを備えている。

【0014】

本例の基板ホルダー部10の場合は、従来の基板受けピン(図3の52に相当)が、図3に示すように、点接触であるのに対して、基板受け部12を、処理基板20の下側面部20a全体と面接触してその重さを受ける形態としていることにより、処理基板20下側にかかる基板の重量に起因する衝撃を軽減できるものとしている。

尚、図3に示す従来の基板ホルダー部50においては、処理基板を枠部51に保持されたポリベンゾイミダノール(PBI)等からなる支持ピン52にて支持し、弾力と剛性を併せて持つ押さえピン54と押さえ板55により処理基板を押さえて保持するものである。

また、基板ホルダー部10の基板受け部12は、衝撃吸収性の高い材質からなることにより、処理基板下側面部20aへの、処理基板セット時の衝撃や搬送の際の振動による衝撃を軽減できるものとしている。

前記衝撃吸収性の高い材質としては、スパッタ処理の際の熱に対する耐熱性や、成形加工が容易にできるものが好ましく、ポリテトラフルオロエチレン(PTFE)、ポリイミド樹脂(デュポン(株)「ベスペル」が挙げられる。

尚、ポリテトラフルオロエチレン(PTFE)は、耐熱性、耐薬品性に優れているだけでなく、特に摩擦係数が小さく摺動特性にも優れているので、軸受け、歯車、パッキン、ピストンリングなどのエンジニアリングプラスチック材料として広く利用されている。

また、ポリイミド樹脂(デュポン(株)「ベスペル」)は、はデュポン社が開発した全芳香族ポリイミド樹脂の成形体の総称で、現在量産されている高機能樹脂(スーパーエンプラ)の中で最も優れた耐熱性、卓越した耐摩耗性を兼ね備えた樹脂素材で、大気中での耐熱性(連続使用温度)は約300℃あり、ガラス製造設備関係の高耐熱を要求される部品や治具、高耐摩耗性を要求されるシールリングなどの部品、高荷重の揺動に対してすべり性を要求される箇所の部品、半導体関連の部品等として用いられている。

本例の基板ホルダー部10は、このような構成にすることにより、振動により、処理基板20を支持する基板支持部11と成膜対象の処理基板20とが接触する接触部において、キズや割れ等の損傷が発生しないものとしている。

【0015】

尚、枠部11の材質については、剛性が大きく、強固で、軽いものが好ましく、Tiやステンレスが挙げられる。

また、図2に示すキャリア100の他の各部についても、剛性が大きく、強固で軽い材質が好まく、枠部11と同様に、Tiやステンレスが用いられる。

【0016】

本例の基板ホルダー部10は1例で、本発明は、これに限定はされない。

上記は、図4に示す方式の成膜装置で、図1や図2に示す方向に鉛直方向から若干斜めにした状態でターゲットと処理基板とを対向させたものであるが、処理基板20が倒れないように押さえ部材を配して、且つ、鉛直方向にターゲットと処理基板とを対向させた形態も挙げられる。

また、上記基板ホルダー部は一体ものであるが、2分割以上に分割した形態のものでも、処理基板と均一に面接触できるものであれば良い。

勿論、図4に示す各部の構成配置を直線的に設けた形態としても良い。

【0017】

尚、ターゲット30としては、ここでは、例えば、In2 O3 、90w%+SnO2 、10w%組成の焼結したターゲット材を、厚さ8mm〜15mmとしたものを用いるが、サイズを大とするために、Cuプレートをバッキング材として、インジウム半田を接着層とし、複数枚の焼結ターゲット材をつなぎ合わせて四角状にしている。

そして、スパッタリングは、Arガス雰囲気中、10-3torr〜10-2torr圧下で、プレート状にされた、成膜する膜組成のITOをターゲットとして用いて行う。

この場合、CFを形成する着色層の耐熱性(CFからの脱ガス)の面から、低温で成膜を行うことが好ましい。

【0018】

キャリア100は、図4(b)に示すキャリア460と同じである。

キャリア100の搬送は、図2に示すように、駆動用モーターからの駆動力を歯車210との噛み合わせで伝える溝を切った溝形成部200が、キャリア100下部に設けられており、更に、歯車210による磨耗を極力抑えるために、キャリア100の溝形成部200の進行方向両側、下側に、平坦部を有する搬送支持レール171、172が、キャリアの荷重を支えるために設けられており、本体側にある前記の歯車210とは異なるボビンのような回転体190にキャリア側の搬送支持レール171、172の平坦部が乗っかるようになっている。

本例においては、このような回転体190、歯車210を、搬送路に沿い複数配置して搬送を行う。

【0019】

図4に示すスパッタ装置においては、簡単には、処理基板20(図4の463に相当)は、ローディングチャンバー(図4の411に相当)に投入され、ヒーティングチャンバー(図4の412に相当)を経て、第1のスパッタチャンバー(図4の413に相当)に投入され、搬送されながらスパッタ処理され、回転処理部(図4の420に相当)に搬入され、ここで、回転部によりキャリアごと180度回転され、向きを変え、第2のスパッタチャンバー(図4の433に相当)に投入され、搬送されながらスパッタ処理される。 そして、スパッタ後、トランスファーチャンバー(図4の432に相当)、アンローディングチャンバー1(図4の431に相当)を経て搬出される。

尚、各チャンバーの境には、機械的な仕切りがあり、各仕切りの開放は、両側のチャンバーの真空度を同じ程度にして行う。

【図面の簡単な説明】

【0020】

【図1】図1(a)は本発明の基板ホルダー部の実施の形態の1例の平面図で、図1(b)は図1(a)のA1−A2における断面図である。

【図2】図2(a)は搬送用のキャリアと基板ホルダー部とを示した概略断面図で、図2(b)は図2(a)のB1方向からみた概略図である。

【図3】図3(a)は従来のピン方式の基板受けを用いた基板ホルダー部の平面図で、図3(b)は図3(a)のC1−C2における断面図である。

【図4】図4(a)はインライン型のITOスパッタ成膜装置の概略構成配置図で、図4(b)は図4(a)に示すITOスパッタ成膜装置に用られるキャリアを示した図である。

【符号の説明】

【0021】

10 基板ホルダー部

11 枠部(枠体とも言う)

12 基板受け部

15a、15b 位置きめピン(押さえピンとも言う)

15c 押さえピン

16a、16b、16c (ピンの)保持部

20 処理基板

20a 下側面部

31 水平方向

32 鉛直方向

50 基板ホルダー部

51 枠部(枠体とも言う)

52 支持ピン(基板受け部とも言う)

53 位置決めピン

54 押さえピン

55 押さえ板

100 キャリア

150 支持部

161、162 位置決め回転ロール

161a、162a 軸

171、172 搬送支持レール(単に支持部とも言う)

190 回転ロール(回転体とも言う)

190a 軸

200 溝形成部

210 歯車

411 ローディングチャンバー

412 ヒーティングチャンバー(予備チャンバーとも言う)

413 スパッタチャンバー

420 回転処理部

421 回転部

431 アンローディングチャンバー

432 トランスファーチャンバー(予備チャンバーとも言う)

433 スパッタチャンバー

441〜443 チャンバー仕切り

441a〜443a チャンバー仕切り

460、460a キャリア

460A 基板ホルダー部

461 枠部(枠体とも言う)

462 裏板(押さえ板とも言う)

463 処理基板

464 支持部

465 位置決回転ローラ

465a、465b 軸

466、467 支持部(搬送用支持部)

468 溝形成部

468A 歯車

469 回転ローラ(回転部とも言う)

469a 軸

471 ターゲット

491 水平方向

492 鉛直方向

【技術分野】

【0001】

本発明は、処理基板を立てた状態で保持する基板ホルダー部に関し、特に、処理基板を保持する基板ホルダー部が一体となった搬送用のキャリアにて処理基板を搬送しながら、処理基板の成膜する側の面とターゲットプレートとを、対向させ、ITO膜をスパッタ成膜するインラインスパッタ装置における、基板ホルダー部に関する。

【背景技術】

【0002】

近年、情報化社会への進展が著しく、ディスプレイ装置の使用も多様化し、種々のディスプレイ装置が開発、実用化されている。

特に、液晶表示装置は、CRT(Cathode−Ray Tube、ブラウン管) に代わり、広く普及されるようになってきた。

液晶表示装置用のカラー表示用の液晶パネルは、簡単には、バックライトからの光が各色の着色層を通過して表示されるが、各色の着色層を通過する光は、画素毎に液晶をスイッチング素子としてオン−オフ制御されている。

そして、この画素毎に液晶をスイッチング素子としてオン−オフ制御するための制御用電極の材質としては、従来から、透明導電性のITO膜(錫をドープしたインジウム酸化物)が用いられている。

ITO膜の成膜方法としては、ITO焼結体をターゲットとし、所定のスパッタリング条件の下で基板上にITOをスパッタリングすることにより、所望のITO膜を形成する方法が、特開平6−24826号公報(特許文献1)、特開平6−247765号公報(特許文献2)等にて知られている。

【特許文献1】特開平6−24826号公報

【特許文献2】特開平6−247765号公報

【0003】

生産性向上の面、低コスト化の面等から、面付け生産が行われているが、これに用いられる透明なガラス基板の大型化の要求は強く、最近では、G6世代(1800mm×1500mmサイズ)サイズの大サイズのガラス基板での量産化が現実のものとなってきている。

そして、生産性の面から、このような、大サイズのガラス基板を用いた処理基板へのITO膜の成膜をインラインで行う、図4(a)にその概略構成配置図を示すような、インラインITOスパッタ成膜装置も提案されている。

ここに示すスパッタ装置においては、図4(b)に示すように、大サイズのガラス基板をベース基板とする処理基板463を、キャリア460に搭載して鉛直方向492に立てた状態で、インラインで、搬送しながらスパッタ処理を行い、処理基板463の一面側に電極用のITO膜をスパッタ成膜する。

簡単には、処理基板463は、ローディングチャンバー411に投入され、ヒーティングチャンバー(予備チャンバーとも言う)412を経て、第1のスパッタチャンバー413に投入され、搬送されながらスパッタ処理され、回転処理部420に搬入され、ここで、回転部によりキャリアごと180度回転され、向きを変え、第2のスパッタチャンバー433に投入され、搬送されながらスパッタ処理される。

そして、スパッタ後、トランスファーチャンバー(予備チャンバーとも言う)432、アンローディングチャンバー431を経て搬出される。

ここでは、図4(b)に示すように、処理基板463を保持するための枠部461を有する基板ホルダー部460Aに処理基板463を載せた状態で、搬送用のキャリア460に搭載し、基板ホルダー460Aとキャリア460とを一体として移動させることにより、処理基板463を立てた状態で搬送する。

基板ホルダー部460Aは、枠部461に、順に、処理基板463、裏板461を嵌め込み、処理基板463を保持するものであり、処理基板463は、鉛直方向492に沿うように立てた状態でキャリア460の基板ホルダー部460Aにはめ込まれている。

そして、図4(a)に示すように、処理基板463は、基板ホルダー部460Aごとキャリア460に搭載されて、水平方向491に搬送され、鉛直方向492に沿うように立てた状態で、ターゲット471と平行にして対向させてスパッタが行われる。

尚、図4(a)中、点線矢印は、キャリア460の搬送方向を示している。

図示していないが、ここでのスパッタ方式は、ターゲット471の裏面側(処理基板463側とは反対の側)に、外側磁極と内側磁極の間で磁場が閉じるように設計し、発生したプラズマをターゲット471近傍のみに存在するようにしているマグネトロンスパッタ方式のものである。

大サイズの処理基板として、例えば、大サイズの透明なガラス基板の一面側に各色の着色層をカラーフィルタ(以下、CFとも言う)として形成したカラーフィルタ形成基板が挙げられ、この処理基板のCF形成面側に、電極用のITO膜を成膜する。

【0004】

図4(b)に示すキャリア460には、図示していない駆動用モーター(キャリア側のものではない)からの駆動力を歯車468Aとの噛み合わせで伝える溝を切った溝形成部468がその下部に設けられており、更に、歯車468Aによる磨耗を極力抑えるために、キャリア460の溝形成部468の進行方向両側、下側に平坦部を有する搬送支持レール466、467が、キャリアの荷重を支えるために設けられており、本体側にある前記の歯車468Aとは異なるボビンのような回転体469にキャリア側の搬送支持レール466、467の平坦部が乗っかるようになっている。

キャリア460は、その下側に設けられた搬送支持レール466、467に保持されながら、溝形成部468にて駆動用モーターからの駆動力を歯車468Aの噛み合わせで受けて、搬送される。

G6世代では、スパッタ処理する処理基板463と基板ホルダー部460A、キャリア460を併せた重量は100kg程度となるため、どうしても磨耗が発生するためこのように、できるだけ、前記溝形成部200と歯車との嵌合を少なくしている。

尚、キャリア460、基板ホルダー部460Aの枠部461の材質としては重量の面、剛性の面から、Tiが好ましく用いられる。

スパッタリングは、Arガス雰囲気中、10-3torr〜10-2torr圧下で、プレート状にされた、成膜する膜組成のITOをターゲットとして用いて行う。

この場合、CFを形成する着色層の耐熱性(CFからの脱ガス)の面から、低温で成膜を行うことが求められている。

尚、このような、マグネトロンスパッタ方式で、低温スパッタには、例えば、In2 O3 、90w%+SnO2 、10w%組成の焼結したターゲット材を、厚さ8mm〜15mmとして用いる。

例えば、ターゲットとしては、Cuプレートをバッキング材として、インジウム半田を接着層とし、つなぎ目は斜めにして、多数枚の焼結ターゲット材をつなぎ合わせている。

【0005】

このような、スパッタ装置においては、枠部461は、通常、処理基板の非処理面側に接触する複数のピン(図3の支持ピン52に相当)により、処理基板を支持しているが、基板をセットする際の衝撃や、搬送における振動による衝撃で、ピンと接触する処理基板の面部にキズがつくことがあり、特に、G6世代のサイズのガラス基板をベースとする処理基板では、その重量は重くなり、搬送における振動による衝撃で、ピンと接触する処理基板の面部にキズがついたり、割れ等の損傷が発生することがあり、これが問題となっていた。

前記ピン材質としては、従来、ポリベンゾイミダゾール(PBI)等が用いられていた。

液晶ディスプレイパネル等のフラットパネルの普及が進むにつれ、生産性の向上や低コスト化の面から基板の大型化が必要となり、最近では、G10世代での量産化が進められており、益々問題となっている。

処理基板が大きくなり重量が増すことにより、基板を受けるピンへの圧力が増加することや、基板が大きくなることにより、基板中央部のぶれが大きくなり、接触部のキズ、汚れ具合が大きくなり、無視できないレベルになってきた。

また、表示パネルの薄型化要求が加速し、従来よりガラス基板を薄くしたい要求があるが、薄型化が加速すると、製造装置での薄いガラス基板の流品において、ガラス基板の強度がなくなることにより、ガラス基板の破損が顕著になるため、表示パネル完成後、エッチングにより該表示パネルのガラス基板をエッチングして薄くする場合がある。

この場合、液晶表示パネルにおいては、2枚のガラス基板を重ね合わせ、セル化した後に、エッチング処理を施し、セル化されたパネル自体を薄くする方式が知られている。

その際、目視できないレベルの汚れ、キズが処理基板表面に付着している場合、エッチング処理を施すことで、該汚れ、キズが顕著に見えるようになり、品質的に問題となっていた。

これは、基板上に汚れがついている場合、汚れが付いている部分は、エッチングレートが、他の部分に比べ遅いため、該汚れ模様が浮きでてくることによる。

【発明の開示】

【発明が解決しようとする課題】

【0006】

上記のように、近年、情報化社会への進展が著しく、ディスプレイ装置の使用も多様化し、特に、液晶表示装置が広く普及されるようになり、その生産性向上の面、低コスト化の面から、面付け生産が行われているが、これに用いられるガラス基板をベースとする処理の大型化の要求は強く、最近では、G6世代(1800mm×1500mmサイズ)の大サイズの透明なガラス基板での量産化が現実のものとなってきている。

このような中、図4(a)に示すようなスパッタ装置においては、ターゲット471と処理基板463とを立てた状態で対向させて、搬送しながらスパッタ処理を行っているが、処理基板をセットする際の衝撃や、キャリアの搬送系において搬送の際に発生する振動による衝撃で、ピンと接触する処理基板の面部にキズがつくことがあり、特に、G6世代のサイズのガラス基板をベースとする処理基板では、その重量は重くなり、搬送における振動により、ピンと接触する処理基板の面部にキズがついたり、割れ等の損傷が発生することがあり、この対応が求められていた。

また、表示パネル用の処理基板をピンで保持する場合、目視できないレベルの汚れ、キズが処理基板のピンと接触する表面に付着ないし発生している場合、表示パネル薄化のために処理基板にエッチング処理を施すことで、その部分の汚れ、キズが顕著に見えるようになり、品質的に問題となっていた。

本発明はこれらに対応するもので、処理基板を保持してキャリアに搭載した状態で、インラインで、キャリアごと搬送しながら、該処理基板の一面側に成膜を施す成膜装置に用いられる、処理基板を保持する基板ホルダー部で、処理基板をセットする際の衝撃や、キャリアの搬送系において搬送の際に発生する振動による衝撃で、処理基板と接触する接触面部において、キズや割れ等の損傷が発生しない、更には、目視できないレベルの汚れ、キズが処理基板の接触する表面に付着しない、処理基板を保持する基板ホルダー部を提供しようとするものである。

特に、ターゲットと処理基板とを立てた状態で対向させて、搬送しながらスパッタ処理を行う縦型のインラインスパッタ装置に用いられる基板ホルダー部で、G6世代以上の大サイズの処理基板を、処理する場合において、接触して処理基板を支持する基板ホルダー部による、処理基板のキズや割れ等の損傷が発生しない、更には、目視できないレベルの汚れ、キズが処理基板の接触する表面に付着ないし発生しない、基板ホルダー部を提供しようとするものである。

【課題を解決するための手段】

【0007】

本発明の基板ホルダー部は、処理基板を立てた状態で、処理基板の成膜する側の面とターゲットプレートとを対向させスパッタを行うスパッタ装置における、処理基板を保持するための基板ホルダー部であって、前記処理基板の下側面部と面接触して、該処理基板を支持する基板受け部を備えていることを特徴とするものである。

そして、上記の基板ホルダー部であって、前記基板ホルダー部の基板受け部は、衝撃吸収性の高い材質からなることを特徴とするものであり、前記衝撃吸収性の高い材質がポリテトラフルオロエチレン(PTFE)、ポリイミド樹脂(デュポン(株)「ベスペル」)のいずれか1であることを特徴とするものである。

そしてまた、上記いずれかの基板ホルダー部であって、前記基板受け部は、基体(ベース基材部とも言う)である四角状の枠部の下側に配設されており、処理基板の水平方向の移動を、処理基板の側面と接触して抑制し、水平方向の位置決めを行う位置決めピンを、処理基板の側面に配していることを特徴とするものである。

また、上記いずれかの基板ホルダー部であって、インラインで、処理基板を立てた状態で搬送しながら、処理基板の成膜する側の面とターゲットプレートとを対向させ、スパッタを行う、インラインスパッタ装置用のもので、搬送用のキャリアに搭載し、該キャリアと一体的に搬送されるものであることを特徴とするものである。

また、上記いずれかの基板ホルダーであって、前記処理基板が、ガラス基板をベース基板とし、該ガラス基板の一面側に各色の着色層をカラーフィルタとして形成したカラーフィルタ形成基板で、前記スパッタ装置が、該カラーフィルタ形成面側にITO膜をスパッタ成膜するスパッタ装置であることを特徴とするものである。

【0008】

本発明のスパッタ装置は、請求項1ないし6のいずれか1項に記載の基板ホルダー部を備えたことを特徴とするものである。

【0009】

(作用)

本発明の基板ホルダー部は、このような構成にすることにより、処理基板を保持してキャリアに搭載した状態で、インラインで、キャリアごと搬送しながら、該処理基板の一面側に成膜を施す成膜装置に用いられる、処理基板を保持する基板ホルダー部で、処理基板をセットする際の衝撃や、キャリアの搬送系において搬送の際に発生する振動による衝撃で、処理基板と接触する接触面部において、キズや割れ等の損傷が発生しない、更には、目視できないレベルの汚れ、キズが処理基板の接触する表面に付着ないし発生しない、処理基板を保持する基板ホルダー部の提供を可能としている。

具体的には、処理基板の下側面部と面接触して、処理基板を支持する基板受け部を備えていることにより、更に具体的は、基板ホルダー部の基板受け部は、衝撃吸収性の高い材質からなることにより、これを達成している

詳しくは、従来の基板受けピンの点接触型から面接触型に変更することにより、基板下側にかかる基板の重量に起因する衝撃を軽減できるものとしている。

また、基板ホルダー部の基板受け部は、衝撃吸収性の高い材質からなることにより、処理基板下側面部への、処理基板セット時の衝撃や搬送の際の振動による衝撃を軽減できるものとしている。

前記衝撃吸収性の高い材質としては、スパッタ処理の際の熱に対する耐熱性や、成形加工が容易にできるものが好ましく、ポリテトラフルオロエチレン(PTFE)、ポリイミド樹脂(デュポン(株)「ベスペル」)が挙げられる。

【0010】

また、前記基板受け部としては、基体(ベース基材部とも言う)である四角状の枠部の下側に配設されており、処理基板の水平方向の移動を、処理基板の側面と接触して抑制し、水平方向の位置決めを行う位置決めピンを、処理基板の側面に配している形態のものが挙げられる。

また、基板ホルダー部が、インラインで、処理基板を立てた状態で搬送しながら、処理基板の成膜する側の面とターゲットプレートとを対向させ、スパッタを行う、インラインスパッタ装置用のもので、搬送用のキャリアに搭載し、該キャリアと一体的に搬送されるものである場合には、インラインでのスパッタを処理基板を搬送させながら行え、作業性の良いものとしている。

特に、前記処理基板が、ガラス基板をベース基板とし、該ガラス基板の一面側に各色の着色層をカラーフィルタとして形成したカラーフィルタ形成基板で、前記スパッタ装置が、該カラーフィルタ形成面側にITO膜をスパッタ成膜するスパッタ装置である場合には、カラー表示用の液晶パネル用の処理基板の生産を、大型化でき、生産性の良いものとできる。

【発明の効果】

【0011】

本発明は、上記のように、処理基板を保持してキャリアに搭載した状態で、インラインで、キャリアごと搬送しながら、該処理基板の一面側に成膜を施す成膜装置に用いられる、処理基板を保持する基板ホルダー部で、処理基板をセットする際の衝撃や、キャリアの搬送系において搬送の際に発生する振動による衝撃で、処理基板と接触する接触面部において、キズや割れ等の損傷が発生しない、更には、目視できないレベルの汚れ、キズが処理基板の接触する表面に付着ないし発生しない、処理基板を保持する基板ホルダー部の提供を可能とした。

【発明を実施するための最良の形態】

【0012】

本発明の実施の形態を図に基づいて説明する。

図1(a)は本発明の基板ホルダー部の実施の形態の1例の平面図で、図1(b)は図1(a)のA1−A2における断面図で、 図2(a)は搬送用のキャリアと基板ホルダー部とを示した概略断面図で、図2(b)は図2(a)のB1方向からみた概略図で、図3(a)は従来のピン方式の基板受けを用いた基板ホルダー部の平面図で、図3(b)は図3(a)のC1−C2における断面図である。

尚、図2においては、キャリアの他にも回転ロールや歯車を示している。

また、図3(a)は図3(b)のC3側から透視してみた図で、図3(b)においては、処理基板20、押さえ板(裏板とも言う)55を便宜上、図示している。

図1〜図4中、10は基板ホルダー部、11は枠部(枠体とも言う)、12は基板受け部、15a、15bは位置きめピン(押さえピンとも言う)、15cは押さえピン、16a、16b、16cは(ピンの)保持部、20は処理基板、20aは下側面部、31は水平方向、32は鉛直方向、50は基板ホルダー部、51は枠部(枠体とも言う)、52は支持ピン(基板受け部とも言う)、53は位置決めピン、54は押さえピン、55は押さえ板、100はキャリア、150は支持部、161、162は位置決め回転ロール、161a、162aは軸、171、172は搬送支持レール(単に支持部とも言う)、190は回転ロール(回転体とも言う)、190aは軸、200は溝形成部、210は歯車である。

【0013】

はじめに、本発明の基板ホルダー部の実施の形態の1例を、図1に基づいて説明する。 本例の基板ホルダー部10は、図2に示すようにキャリア100に搭載され、図4に示す各部の構成配列と同じ構成配列のスパッタ装置において、処理基板を保持しながら搬送され、スパッタが行われる、ITO成膜用の基板ホルダー部である。

図4に示す各部の構成配列と同じ構成配列のスパッタ装置は、ディスプレイパネル用のG6世代サイズ(1800mm×1500mmサイズ)以上の大サイズの透明なガラス基板をベース基板とする処理基板20を、本例の真空成膜用の基板ホルダー部10で保持してキャリア460(図2の100に相当)に搭載して立てた状態で、インラインで、搬送しながらスパッタ処理を行い、処理基板の一面側に電極用のITO膜をスパッタ成膜する、マグネトロンスパッタ方式のスパッタ装置である。

処理基板20(図4の463に相当)の成膜する側の面とターゲットとを、平行に対向させ、搬送しながら、スパッタ処理を行うものであるが、図1(b)や図2(a)に示すように、処理基板20は、鉛直方向から若干斜めにして立てた状態で基板ホルダー部10に搭載されている。

ここでは、処理基板20は、ガラス基板をベース基板とし、該ガラス基板の一面側に各色の着色層をカラーフィルタとして形成したカラーフィルタ形成基板である。

本例の真空成膜用の基板ホルダー部10は、図1(a)に示すように、処理基板20の下側面部20aと面接触して、該処理基板20を支持する衝撃吸収性の高い材質からなる基板受け部12を、基体(ベース基材部とも言う)である四角状の枠部11の下側に備えている。

そして、本例の真空成膜用の基板ホルダー部10は、処理基板の水平方向の移動を、処理基板20の側面と接触して抑制し、水平方向の位置決めを行う位置決めピン15a、15b、を、処理基板20の側面に配しており、また、処理基板20の上側を押さえる押さえピン15cを備えている。

【0014】

本例の基板ホルダー部10の場合は、従来の基板受けピン(図3の52に相当)が、図3に示すように、点接触であるのに対して、基板受け部12を、処理基板20の下側面部20a全体と面接触してその重さを受ける形態としていることにより、処理基板20下側にかかる基板の重量に起因する衝撃を軽減できるものとしている。

尚、図3に示す従来の基板ホルダー部50においては、処理基板を枠部51に保持されたポリベンゾイミダノール(PBI)等からなる支持ピン52にて支持し、弾力と剛性を併せて持つ押さえピン54と押さえ板55により処理基板を押さえて保持するものである。

また、基板ホルダー部10の基板受け部12は、衝撃吸収性の高い材質からなることにより、処理基板下側面部20aへの、処理基板セット時の衝撃や搬送の際の振動による衝撃を軽減できるものとしている。

前記衝撃吸収性の高い材質としては、スパッタ処理の際の熱に対する耐熱性や、成形加工が容易にできるものが好ましく、ポリテトラフルオロエチレン(PTFE)、ポリイミド樹脂(デュポン(株)「ベスペル」が挙げられる。

尚、ポリテトラフルオロエチレン(PTFE)は、耐熱性、耐薬品性に優れているだけでなく、特に摩擦係数が小さく摺動特性にも優れているので、軸受け、歯車、パッキン、ピストンリングなどのエンジニアリングプラスチック材料として広く利用されている。

また、ポリイミド樹脂(デュポン(株)「ベスペル」)は、はデュポン社が開発した全芳香族ポリイミド樹脂の成形体の総称で、現在量産されている高機能樹脂(スーパーエンプラ)の中で最も優れた耐熱性、卓越した耐摩耗性を兼ね備えた樹脂素材で、大気中での耐熱性(連続使用温度)は約300℃あり、ガラス製造設備関係の高耐熱を要求される部品や治具、高耐摩耗性を要求されるシールリングなどの部品、高荷重の揺動に対してすべり性を要求される箇所の部品、半導体関連の部品等として用いられている。

本例の基板ホルダー部10は、このような構成にすることにより、振動により、処理基板20を支持する基板支持部11と成膜対象の処理基板20とが接触する接触部において、キズや割れ等の損傷が発生しないものとしている。

【0015】

尚、枠部11の材質については、剛性が大きく、強固で、軽いものが好ましく、Tiやステンレスが挙げられる。

また、図2に示すキャリア100の他の各部についても、剛性が大きく、強固で軽い材質が好まく、枠部11と同様に、Tiやステンレスが用いられる。

【0016】

本例の基板ホルダー部10は1例で、本発明は、これに限定はされない。

上記は、図4に示す方式の成膜装置で、図1や図2に示す方向に鉛直方向から若干斜めにした状態でターゲットと処理基板とを対向させたものであるが、処理基板20が倒れないように押さえ部材を配して、且つ、鉛直方向にターゲットと処理基板とを対向させた形態も挙げられる。

また、上記基板ホルダー部は一体ものであるが、2分割以上に分割した形態のものでも、処理基板と均一に面接触できるものであれば良い。

勿論、図4に示す各部の構成配置を直線的に設けた形態としても良い。

【0017】

尚、ターゲット30としては、ここでは、例えば、In2 O3 、90w%+SnO2 、10w%組成の焼結したターゲット材を、厚さ8mm〜15mmとしたものを用いるが、サイズを大とするために、Cuプレートをバッキング材として、インジウム半田を接着層とし、複数枚の焼結ターゲット材をつなぎ合わせて四角状にしている。

そして、スパッタリングは、Arガス雰囲気中、10-3torr〜10-2torr圧下で、プレート状にされた、成膜する膜組成のITOをターゲットとして用いて行う。

この場合、CFを形成する着色層の耐熱性(CFからの脱ガス)の面から、低温で成膜を行うことが好ましい。

【0018】

キャリア100は、図4(b)に示すキャリア460と同じである。

キャリア100の搬送は、図2に示すように、駆動用モーターからの駆動力を歯車210との噛み合わせで伝える溝を切った溝形成部200が、キャリア100下部に設けられており、更に、歯車210による磨耗を極力抑えるために、キャリア100の溝形成部200の進行方向両側、下側に、平坦部を有する搬送支持レール171、172が、キャリアの荷重を支えるために設けられており、本体側にある前記の歯車210とは異なるボビンのような回転体190にキャリア側の搬送支持レール171、172の平坦部が乗っかるようになっている。

本例においては、このような回転体190、歯車210を、搬送路に沿い複数配置して搬送を行う。

【0019】

図4に示すスパッタ装置においては、簡単には、処理基板20(図4の463に相当)は、ローディングチャンバー(図4の411に相当)に投入され、ヒーティングチャンバー(図4の412に相当)を経て、第1のスパッタチャンバー(図4の413に相当)に投入され、搬送されながらスパッタ処理され、回転処理部(図4の420に相当)に搬入され、ここで、回転部によりキャリアごと180度回転され、向きを変え、第2のスパッタチャンバー(図4の433に相当)に投入され、搬送されながらスパッタ処理される。 そして、スパッタ後、トランスファーチャンバー(図4の432に相当)、アンローディングチャンバー1(図4の431に相当)を経て搬出される。

尚、各チャンバーの境には、機械的な仕切りがあり、各仕切りの開放は、両側のチャンバーの真空度を同じ程度にして行う。

【図面の簡単な説明】

【0020】

【図1】図1(a)は本発明の基板ホルダー部の実施の形態の1例の平面図で、図1(b)は図1(a)のA1−A2における断面図である。

【図2】図2(a)は搬送用のキャリアと基板ホルダー部とを示した概略断面図で、図2(b)は図2(a)のB1方向からみた概略図である。

【図3】図3(a)は従来のピン方式の基板受けを用いた基板ホルダー部の平面図で、図3(b)は図3(a)のC1−C2における断面図である。

【図4】図4(a)はインライン型のITOスパッタ成膜装置の概略構成配置図で、図4(b)は図4(a)に示すITOスパッタ成膜装置に用られるキャリアを示した図である。

【符号の説明】

【0021】

10 基板ホルダー部

11 枠部(枠体とも言う)

12 基板受け部

15a、15b 位置きめピン(押さえピンとも言う)

15c 押さえピン

16a、16b、16c (ピンの)保持部

20 処理基板

20a 下側面部

31 水平方向

32 鉛直方向

50 基板ホルダー部

51 枠部(枠体とも言う)

52 支持ピン(基板受け部とも言う)

53 位置決めピン

54 押さえピン

55 押さえ板

100 キャリア

150 支持部

161、162 位置決め回転ロール

161a、162a 軸

171、172 搬送支持レール(単に支持部とも言う)

190 回転ロール(回転体とも言う)

190a 軸

200 溝形成部

210 歯車

411 ローディングチャンバー

412 ヒーティングチャンバー(予備チャンバーとも言う)

413 スパッタチャンバー

420 回転処理部

421 回転部

431 アンローディングチャンバー

432 トランスファーチャンバー(予備チャンバーとも言う)

433 スパッタチャンバー

441〜443 チャンバー仕切り

441a〜443a チャンバー仕切り

460、460a キャリア

460A 基板ホルダー部

461 枠部(枠体とも言う)

462 裏板(押さえ板とも言う)

463 処理基板

464 支持部

465 位置決回転ローラ

465a、465b 軸

466、467 支持部(搬送用支持部)

468 溝形成部

468A 歯車

469 回転ローラ(回転部とも言う)

469a 軸

471 ターゲット

491 水平方向

492 鉛直方向

【特許請求の範囲】

【請求項1】

処理基板を立てた状態で、処理基板の成膜する側の面とターゲットプレートとを対向させスパッタを行うスパッタ装置における、処理基板を保持するための基板ホルダー部であって、前記処理基板の下側面部と面接触して、該処理基板を支持する基板受け部を備えていることを特徴とする基板ホルダー部。

【請求項2】

請求項1に記載の基板ホルダー部であって、前記基板ホルダー部の基板受け部は、衝撃吸収性の高い材質からなることを特徴とする基板ホルダー部。

【請求項3】

請求項2に記載の基板ホルダー部であって、前記衝撃吸収性の高い材質がポリテトラフルオロエチレン(PTFE)、ポリイミド樹脂(デュポン(株)「ベスペル」)のいずれか1であることを特徴とする基板ホルダー部。

【請求項4】

請求項1ないし3のいずれか1項に記載の基板ホルダー部であって、前記基板受け部は、基体(ベース基材部とも言う)である四角状の枠部の下側に配設されており、処理基板の水平方向の移動を、処理基板の側面と接触して抑制し、水平方向の位置決めを行う位置決めピンを、処理基板の側面に配していることを特徴とする基板ホルダー部。

【請求項5】

請求項1ないし4のいずれか1項に記載の基板ホルダー部であって、インラインで、処理基板を立てた状態で搬送しながら、処理基板の成膜する側の面とターゲットプレートとを対向させ、スパッタを行う、インラインスパッタ装置用のもので、搬送用のキャリアに搭載し、該キャリアと一体的に搬送されるものであることを特徴とする基板ホルダー部。

【請求項6】

請求項1ないし5のいずれか1項に記載の基板ホルダー部であって、前記処理基板が、ガラス基板をベース基板とし、該ガラス基板の一面側に各色の着色層をカラーフィルタとして形成したカラーフィルタ形成基板で、前記スパッタ装置が、該カラーフィルタ形成面側にITO膜をスパッタ成膜するスパッタ装置であることを特徴とする基板ホルダー部。

【請求項7】

請求項1ないし6のいずれか1項に記載の基板ホルダー部を備えたことを特徴とするスパッタ装置。

【請求項1】

処理基板を立てた状態で、処理基板の成膜する側の面とターゲットプレートとを対向させスパッタを行うスパッタ装置における、処理基板を保持するための基板ホルダー部であって、前記処理基板の下側面部と面接触して、該処理基板を支持する基板受け部を備えていることを特徴とする基板ホルダー部。

【請求項2】

請求項1に記載の基板ホルダー部であって、前記基板ホルダー部の基板受け部は、衝撃吸収性の高い材質からなることを特徴とする基板ホルダー部。

【請求項3】

請求項2に記載の基板ホルダー部であって、前記衝撃吸収性の高い材質がポリテトラフルオロエチレン(PTFE)、ポリイミド樹脂(デュポン(株)「ベスペル」)のいずれか1であることを特徴とする基板ホルダー部。

【請求項4】

請求項1ないし3のいずれか1項に記載の基板ホルダー部であって、前記基板受け部は、基体(ベース基材部とも言う)である四角状の枠部の下側に配設されており、処理基板の水平方向の移動を、処理基板の側面と接触して抑制し、水平方向の位置決めを行う位置決めピンを、処理基板の側面に配していることを特徴とする基板ホルダー部。

【請求項5】

請求項1ないし4のいずれか1項に記載の基板ホルダー部であって、インラインで、処理基板を立てた状態で搬送しながら、処理基板の成膜する側の面とターゲットプレートとを対向させ、スパッタを行う、インラインスパッタ装置用のもので、搬送用のキャリアに搭載し、該キャリアと一体的に搬送されるものであることを特徴とする基板ホルダー部。

【請求項6】

請求項1ないし5のいずれか1項に記載の基板ホルダー部であって、前記処理基板が、ガラス基板をベース基板とし、該ガラス基板の一面側に各色の着色層をカラーフィルタとして形成したカラーフィルタ形成基板で、前記スパッタ装置が、該カラーフィルタ形成面側にITO膜をスパッタ成膜するスパッタ装置であることを特徴とする基板ホルダー部。

【請求項7】

請求項1ないし6のいずれか1項に記載の基板ホルダー部を備えたことを特徴とするスパッタ装置。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2009−161817(P2009−161817A)

【公開日】平成21年7月23日(2009.7.23)

【国際特許分類】

【出願番号】特願2008−1080(P2008−1080)

【出願日】平成20年1月8日(2008.1.8)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【Fターム(参考)】

【公開日】平成21年7月23日(2009.7.23)

【国際特許分類】

【出願日】平成20年1月8日(2008.1.8)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【Fターム(参考)】

[ Back to top ]