基板ホルダ及び基板ホルダの取扱方法

【課題】マスクの寿命を長く維持することが可能な基板ホルダ及び基板ホルダの取扱方法を提供する。

【解決手段】基板ホルダWHは、成膜対象である基板Wの一部を覆うパターンを有するマスクMと、マスクMを搭載するマスクフレームFと、マスクフレームFとの間でマスクMとその上に搭載される基板Wとを挟持するホルダHと、マスクフレームF及びホルダHの一方に設けられた位置決め突起60と、マスクフレームF及びホルダHの他方に設けられ、位置決め突起60が挿通されて、ホルダHとマスクフレームFとを位置決めする位置決め穴80と、位置決め穴80に隣接して設けられ、位置決め突起60の先端部が係合される係合部82と、を備え、位置決め突起60の先端部が係合部82に係合された状態では、マスクMから離間してマスクフレームF上でホルダHを支持可能である。

【解決手段】基板ホルダWHは、成膜対象である基板Wの一部を覆うパターンを有するマスクMと、マスクMを搭載するマスクフレームFと、マスクフレームFとの間でマスクMとその上に搭載される基板Wとを挟持するホルダHと、マスクフレームF及びホルダHの一方に設けられた位置決め突起60と、マスクフレームF及びホルダHの他方に設けられ、位置決め突起60が挿通されて、ホルダHとマスクフレームFとを位置決めする位置決め穴80と、位置決め穴80に隣接して設けられ、位置決め突起60の先端部が係合される係合部82と、を備え、位置決め突起60の先端部が係合部82に係合された状態では、マスクMから離間してマスクフレームF上でホルダHを支持可能である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ガラス基板などの基板にマスクを通して成膜する際に用いられる基板ホルダ及び基板ホルダの取扱方法に関する。

【背景技術】

【0002】

ガラス基板などの基板にマスクを通して成膜する成膜装置として、特許文献1に開示されたものがある。この成膜装置は、成膜のための真空容器の上部に水平方向に延設された、基板ホルダの搬送機構を備えている。

【0003】

基板ホルダは、所望パターンを形成するためのマスクと、このマスクを支持するマスクフレームと、マスクとの間で基板を挟持するためのマスクホルダとを備えている。マスクホルダはマグネットを内蔵しており、磁力によりマスクを吸引して基板を挟持し、基板とマスクとの位置ズレを防いでいる。

【0004】

この成膜装置では、搬送機構の上流側で基板ホルダに基板が搭載され、搬送途上で基板に成膜が施され、搬送機構の下流側で基板ホルダから成膜された基板が外されて、次工程に送られる。そして、基板を外した基板ホルダが、搬送機構の下流側から上流側に戻され、次の基板の成膜が行われる。

【特許文献1】特開2001−348664号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、上記した従来の基板ホルダでは、上流側への基板ホルダの返送工程において、マスクとマスクホルダが基板を介さずに直接接触していた。従って、マスクに傷が付いたり、次の基板を搭載しようとしてマスクホルダを持ち上げたときに、磁力によりマスクが吸引されてマスクが変形したりすることがあった。その結果、マスクの寿命が短くなり、マスクの交換頻度が高くなって、生産性が低下するという問題があった。

【0006】

本発明は、上記した事情に鑑みてなされたものであり、マスクの寿命を長く維持することが可能な基板ホルダ及び基板ホルダの取扱方法を提供することを課題とする。

【課題を解決するための手段】

【0007】

本発明に係る基板ホルダは、成膜対象である基板の一部を覆うパターンを有するマスクと、マスクを搭載するマスクフレームと、マスクフレームとの間でマスクとその上に搭載される基板とを挟持するホルダと、マスクフレーム及びホルダの一方に設けられた位置決め突起と、マスクフレーム及びホルダの他方に設けられ、位置決め突起が挿通されて、ホルダとマスクフレームとを位置決めする位置決め穴と、位置決め穴に隣接して設けられ、位置決め突起の先端部が係合される係合部と、を備え、位置決め突起の先端部が係合部に係合された状態では、マスクから離間してマスクフレーム上でホルダを支持可能であることを特徴とする。

【0008】

この基板ホルダでは、位置決め穴に隣接して係合部が設けられているため、位置決め突起の先端部を係合部に係合させることで、マスクから離間した状態で、マスクフレーム上でホルダを支持することができる。従って、基板を外した基板ホルダを搬送機構の下流側から上流側に戻すに際し、マスクとホルダとの接触を回避することで、マスクが傷つくのを防止し、マスクの寿命を長く維持することができる。

【0009】

位置決め穴は貫通穴であり、係合部は有底穴であると好ましい。このようにすれば、貫通穴としての位置決め穴に位置決め突起を挿通させることで、ホルダを自重により基板上に載置することができる。そして、位置決め突起の先端部を有底穴としての係合部に係合させることで、マスクとホルダとが離間した状態を維持することができる。

【0010】

係合部は、位置決め穴よりもサイズが小さい係合穴であると好ましい。位置決め突起は、係合穴よりサイズが大きく位置決め穴に挿通可能な大径部と、大径部よりも先端側に設けられ係合穴に挿通可能な小径部と、を有すると好ましい。このようにすれば、位置決め穴に位置決め突起の小径部及び大径部を挿通させることで、ホルダを自重により基板上に載置することができる。そして、位置決め突起の小径部を係合穴に挿通すると共に、大径部との段差部分でホルダを係止することで、マスクとホルダとが離間した状態を維持することができる。

【0011】

係合部は、位置決め穴よりもサイズが小さい係合穴であると好ましい。位置決め突起は、係合穴よりサイズの小さい先端から基端に向けて係合穴よりサイズが大きくなるように拡径していると好ましい。このようにすれば、位置決め穴に位置決め突起を挿通させることで、ホルダを自重により基板上に載置することができる。そして、位置決め突起を係合穴に挿通することで、所定の高さ位置で位置決め突起が係合穴に係合して、マスクとホルダとが離間した状態を維持することができる。

【0012】

位置決め突起の先端には磁石が設けられていると好ましい。このようにすれば、位置決め突起の先端にホルダを固定することができ、マスクとホルダとが離間した状態をより確実に維持することができる。

【0013】

ホルダは磁性を有することを特徴としてもよい。このようにホルダが磁性を有する場合には、マスクにホルダを接触させてしまうと、両者を引き離すときにマスクがホルダに吸引されて変形を生じるおそれがあるが、上記したようにホルダとマスクとの直接接触を回避することができるため、マスクの変形を防止してマスクの寿命を長く維持することができ、特に効果的である。

【0014】

本発明に係る基板ホルダの取扱方法は、成膜対象である基板の一部を覆うパターンを有するマスクと、マスクを搭載するマスクフレームと、マスクフレームとの間でマスクとその上に搭載される基板とを挟持するホルダと、を備えた基板ホルダの取扱方法であって、ホルダとマスクフレームとの間でマスクと基板とを挟持する挟持工程と、基板ホルダから基板を取外した後、マスクフレーム上のマスクとホルダとを離間させた状態で、マスクフレーム上でホルダを支持させる支持工程と、を備えることを特徴とする。

【0015】

この方法によれば、基板ホルダから基板を取外した後、マスクフレーム上のマスクとホルダとを離間させた状態で、マスクフレーム上でホルダを支持させることができる。従って、基板を外した基板ホルダを搬送機構の下流側から上流側に戻すに際し、マスクとホルダとの接触を回避することで、マスクが傷つくのを防止し、マスクの寿命を長く維持することができる。

基板ホルダは、マスクフレーム及びホルダの一方に設けられた位置決め突起と、マスクフレーム及びホルダの他方に設けられ、位置決め突起が挿通されて、ホルダとマスクフレームとを位置決めする位置決め穴と、を備えると好ましい。挟持工程では、位置決め穴を位置決め突起に挿通して位置決めして、マスクと基板とを挟持すると共に、支持工程では、ホルダとマスクフレームとの相対位置を水平方向にシフトさせ、位置決め突起を介してマスクフレーム上でホルダを支持させると好ましい。このようにすれば、位置決め突起を介してマスクフレーム上でホルダを確実に支持させることができる。

【発明の効果】

【0016】

本発明によれば、マスクの寿命を長く維持することができる。従って、マスクの交換頻度を少なくして、生産性を向上させることができる。

【発明を実施するための最良の形態】

【0017】

以下、添付図面を参照しながら本発明の実施形態を詳細に説明する。なお、図面の説明において同一の要素には同一の符号を付し、重複する説明を省略する。

【0018】

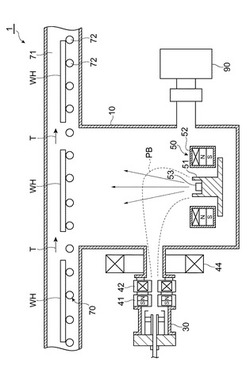

図1は、本実施形態に係る基板ホルダを用いて成膜を行う成膜装置の構成を示す図である。成膜装置1は、成膜室である真空容器10と、真空容器10中にプラズマビームPBを供給するプラズマ源であるプラズマガン30と、真空容器10内の底部に配置されてプラズマビームPBが入射する陽極部材50と、真空容器10上部に配置されて基板ホルダWHを陽極部材50の上方で移動させる搬送機構70と、真空容器10内を所定の真空度及び雰囲気に調整する真空排気装置等からなる雰囲気調整装置90とを備える。

【0019】

ここで、プラズマガン30は、プラズマビームPBを発生する圧力勾配型のプラズマガンであり、プラズマガン30と真空容器10との間には、プラズマビームPBを真空容器10まで導く中間電極41、42、ステアリングコイル44等が配置されている。また、陽極部材50は、プラズマガン30からのプラズマビームPBを下方に導くとともに蒸発材料を収容するハース本体53を有するハース51と、その周囲に配置された環状の補助陽極52とからなる。搬送機構70は、搬送路71内に水平方向に配列された複数のコロ72と、これらのコロ72を適当な速度で回転させて基板ホルダを一定速度で移動させる駆動装置(図示を省略)とを備える。

【0020】

この成膜装置1においては、プラズマガン30の陰極31と真空容器10内のハース51との間で放電が生じ、これによりプラズマビームPBが生成される。このプラズマビームPBは、ステアリングコイル44や補助陽極52内の永久磁石等により決定される磁界に案内されてハース51に到達する。ハース本体53に収納された例えばITO(インジウム錫酸化物)等の蒸発材料は、プラズマビームPBにより加熱されて蒸発する。この蒸発粒子は、プラズマビームPBによりイオン化され、搬送機構70によって一定速度で移動する基板ホルダWHの下面に露出するガラス基板Wの表面に付着し、ここにITO(インジウム錫酸化物)等の被膜が形成される。

【0021】

図2は、基板ホルダWHの構成を示す分解斜視図である。基板ホルダWHは、成膜の対象となるガラス基板Wを、マスクフレームFに搭載されたマスクMとホルダHとで挟持可能な構造になっている。

【0022】

ガラス基板Wは、矩形の薄板であり、成膜面WaがマスクMに対向し、裏面WbがホルダHに対向する。マスクMは、一対の開口を有するフレーム状の薄板であり、磁性体で形成されている。マスクフレームFは、中央が広く開口された枠体であって、マスクMを搭載する。マスクフレームFの開口の大きさは、マスクMの外形より若干小さく、外周縁部を介してマスクMはマスクフレームFに支持される。ホルダHは、マスクMと同様に一対の開口を有し、外周縁部がマスクMよりも広い。このホルダHはある程度の厚みがあり、マスクMを吸引する図示しないマグネットを内蔵している。

【0023】

ここで、マスクフレームFのホルダHと対向する上面における4つの隅部には、ホルダHとの位置決めのための4つの位置決めピン(位置決め突起)60が棒状に突設されている。そして、ホルダHには、マスクフレームFの位置決めピン60を挿通させるため、4つの隅部に4つの位置決め穴80が貫通形成されている。

【0024】

マスクフレームFに搭載されたマスクMは、成膜に際してガラス基板Wの成膜面Waを部分的に支持し遮蔽する。ホルダHは、マスクMとの間の磁気吸引力によってガラス基板Wをその裏面Wb側からマスクMに押し付ける。これにより、マスクMとガラス基板Wとは、アライメントされた状態でマスクフレームFとホルダHとの間で挟持される。そして、ホルダHとマスクフレームFとは、位置決めピン60が位置決め穴80に挿通されることで位置決めされており、搬送時において両者のズレが防止されている。

【0025】

また、ホルダHのマスクフレームFと対向する下面であって位置決め穴80の近傍には、位置決め穴80と同じサイズの有底の4つの係合穴(係合部)82が設けられている。従って、この係合穴82に位置決めピン60の先端部を係合させることで、マスクMから離間した状態で、マスクフレームF上でホルダHを支持することができる。

【0026】

次に、図1及び図3を参照して、上記した成膜装置1におけるガラス基板Wの搬送について説明する。このとき、図1の矢印Tで示すように、ガラス基板Wは、図1の左側の上流から右側の下流に向かって、搬送機構70により搬送されるものとする。

【0027】

ガラス基板Wは、搬送機構70の上流側で、基板ホルダWHにセットされる。すなわち、図3(a)に示すように、マスクフレームFに搭載されたマスクM上にガラス基板Wがアライメントされた上で載置され、その上に吊ピンPに吊られたホルダHが運ばれて、ガラス基板W上に載置される。ホルダHには、図示しないマグネットが内蔵されているため、磁気吸引力によってガラス基板Wに対してマスクMが押し付けられる。このとき、ホルダHの位置決め穴80にマスクフレームF上の位置決めピン60が挿通されることで、図3(b)に示すように、マスクフレームFに対してホルダHが位置決めされ、両者のズレが防止される。

【0028】

この状態で、ガラス基板Wを搭載した基板ホルダWHが、搬送機構70の上流側から下流側へとコロ72を介して搬送される。ガラス基板Wが真空容器10の上方にきたとき、マスクMで覆った部分を除いてガラス基板Wに成膜が施される。

【0029】

搬送機構70の下流側では、吊ピンPによりホルダHが吊り上げられ、成膜されたガラス基板Wが取り出される。そして、ホルダHを水平方向に移動させることで、ホルダHとマスクフレームFとの相対位置を水平方向にシフトさせ、マスクフレームFの位置決めピン60の先端部を、ホルダH下面の係合穴82に係合させる。このようにして、図3(c)に示すように、マスクMとホルダHとを離間させた状態で、マスクフレームF上で位置決めピン60を介してホルダHを支持する。

【0030】

この状態で、基板ホルダWHを搬送機構70の下流側から上流側へ返送する。そして、搬送機構70の上流側では、図3(d)に示すように、吊ピンPによりホルダHを吊り上げ、次に成膜処理するガラス基板Wを受け入れる。この工程を、成膜処理するガラス基板Wごとに繰り返す。

【0031】

このように、本実施形態に係る基板ホルダWHを用いた成膜では、位置決め穴80に隣接して係合穴82が設けられているため、位置決めピン60の先端部を係合穴82に係合させることで、マスクMから離間した状態で、マスクフレームF上でホルダHを支持することができる。従って、ガラス基板Wを外した基板ホルダWHを搬送機構70の下流側から上流側に戻すに際し、マスクMとホルダHとの接触を回避することで、マスクMが傷つくのを防止したり、ホルダHの磁気吸引力によるマスクMの変形を防止したりすることで、マスクMの寿命を長く維持することができる。

【0032】

なお、本発明は上記した実施形態に限定されることなく、種々の変形が可能である。例えば、位置決めピン60をホルダHの下面に設け、位置決め穴80及び係合穴82をマスクフレームFに設けてもよい。

【0033】

また、図4に示すように、位置決めピン60と係合する係合部を、位置決め穴80よりもサイズが小さい係合穴84とし、位置決めピン60は、係合穴84よりサイズが大きく位置決め穴80に挿通可能な大径部60aと、大径部60aよりも先端側に設けられ係合穴84に挿通可能な小径部60bと、を有するようにしてもよい。このようにすれば、ガラス基板Wの搬送時には、図5(a)に示すように、ホルダHの位置決め穴80に位置決めピン60を大径部60aまで挿通させ、ホルダHを自重によりガラス基板W上に載置し、ホルダHとマスクフレームFとの間でマスクM及びガラス基板Wを挟持し、一方、基板ホルダWHの返送時には、図5(b)に示すように、ホルダHの係合穴84に位置決めピン60の小径部60bを挿通させ、大径部60aとの段差部分でホルダHを係止することで、マスクMとホルダHとが離間した状態を維持することができる。

【0034】

また、図6に示すように、位置決めピン60と係合する係合部を、円形の位置決め穴80よりもサイズが小さい角型の係合穴86とし、これを位置決め穴80と連通させてもよい。

【0035】

また、位置決めピン60と係合する係合部を、図4及び図6に示すように、位置決め穴80よりもサイズが小さい係合穴84,86とした上で、位置決めピン60は、係合穴84,86よりサイズの小さい先端から基端に向けて係合穴84,86よりサイズが大きくなるように拡径させて、円錐状に形成してもよい。このようにすれば、ガラス基板Wの搬送時には、図8(a)に示すように、位置決め穴80に位置決めピン60を挿通させることで、ホルダHを自重によりガラス基板W上に載置することができる。一方、基板ホルダWHの返送時には、図8(b)に示すように、位置決めピン60を係合穴84,86に挿通することで、位置決めピン60の所定の高さ位置で、位置決めピン60の外周面が係合穴84,86に係合して、マスクMとホルダHとが離間した状態を維持することができる。

【0036】

また、位置決めピン60の先端に磁石を設け、ホルダHの下面にこの磁石と磁力により係合する係合部を設けてもよい。この場合、係合部は磁力により吸着可能であれば、図3で説明したような有底穴82であってもよいし、単なる平面であってもよい。

【0037】

また、上記実施形態では、ガラス基板Wに対する成膜処理について説明したが、ガラス基板W以外に、樹脂製基板やシリコンウェハなどの基板の成膜処理についても適用可能である。

【0038】

また、上記実施形態では、プラズマを用いたイオンプレーティングによる成膜処理について説明したが、CVD、スパッタリング、蒸着などによる成膜処理にも適用可能である。

【図面の簡単な説明】

【0039】

【図1】本実施形態に係る基板ホルダを用いて成膜を行う成膜装置の構成を示す図である。

【図2】基板ホルダの構成を示す分解斜視図である。

【図3】基板ホルダの搬送時及び返送時における取扱方法を示す図である。

【図4】位置決めピン及び係合穴の変形例を示す斜視図である。

【図5】図4の変形例における基板ホルダの搬送時及び返送時における取扱方法を示す図である。

【図6】係合穴の変形例を示す斜視図である。

【図7】位置決めピンの変形例を示す斜視図である。

【図8】図7の変形例における基板ホルダの搬送時及び返送時における取扱方法を示す図である。

【符号の説明】

【0040】

1…成膜装置、60…位置決めピン(位置決め突起)、60a…大径部、60b…小径部、80…位置決め穴、82,84,86…係合穴(係合部)、WH…基板ホルダ、M…マスク、F…マスクフレーム、W…ガラス基板、H…ホルダ。

【技術分野】

【0001】

本発明は、ガラス基板などの基板にマスクを通して成膜する際に用いられる基板ホルダ及び基板ホルダの取扱方法に関する。

【背景技術】

【0002】

ガラス基板などの基板にマスクを通して成膜する成膜装置として、特許文献1に開示されたものがある。この成膜装置は、成膜のための真空容器の上部に水平方向に延設された、基板ホルダの搬送機構を備えている。

【0003】

基板ホルダは、所望パターンを形成するためのマスクと、このマスクを支持するマスクフレームと、マスクとの間で基板を挟持するためのマスクホルダとを備えている。マスクホルダはマグネットを内蔵しており、磁力によりマスクを吸引して基板を挟持し、基板とマスクとの位置ズレを防いでいる。

【0004】

この成膜装置では、搬送機構の上流側で基板ホルダに基板が搭載され、搬送途上で基板に成膜が施され、搬送機構の下流側で基板ホルダから成膜された基板が外されて、次工程に送られる。そして、基板を外した基板ホルダが、搬送機構の下流側から上流側に戻され、次の基板の成膜が行われる。

【特許文献1】特開2001−348664号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、上記した従来の基板ホルダでは、上流側への基板ホルダの返送工程において、マスクとマスクホルダが基板を介さずに直接接触していた。従って、マスクに傷が付いたり、次の基板を搭載しようとしてマスクホルダを持ち上げたときに、磁力によりマスクが吸引されてマスクが変形したりすることがあった。その結果、マスクの寿命が短くなり、マスクの交換頻度が高くなって、生産性が低下するという問題があった。

【0006】

本発明は、上記した事情に鑑みてなされたものであり、マスクの寿命を長く維持することが可能な基板ホルダ及び基板ホルダの取扱方法を提供することを課題とする。

【課題を解決するための手段】

【0007】

本発明に係る基板ホルダは、成膜対象である基板の一部を覆うパターンを有するマスクと、マスクを搭載するマスクフレームと、マスクフレームとの間でマスクとその上に搭載される基板とを挟持するホルダと、マスクフレーム及びホルダの一方に設けられた位置決め突起と、マスクフレーム及びホルダの他方に設けられ、位置決め突起が挿通されて、ホルダとマスクフレームとを位置決めする位置決め穴と、位置決め穴に隣接して設けられ、位置決め突起の先端部が係合される係合部と、を備え、位置決め突起の先端部が係合部に係合された状態では、マスクから離間してマスクフレーム上でホルダを支持可能であることを特徴とする。

【0008】

この基板ホルダでは、位置決め穴に隣接して係合部が設けられているため、位置決め突起の先端部を係合部に係合させることで、マスクから離間した状態で、マスクフレーム上でホルダを支持することができる。従って、基板を外した基板ホルダを搬送機構の下流側から上流側に戻すに際し、マスクとホルダとの接触を回避することで、マスクが傷つくのを防止し、マスクの寿命を長く維持することができる。

【0009】

位置決め穴は貫通穴であり、係合部は有底穴であると好ましい。このようにすれば、貫通穴としての位置決め穴に位置決め突起を挿通させることで、ホルダを自重により基板上に載置することができる。そして、位置決め突起の先端部を有底穴としての係合部に係合させることで、マスクとホルダとが離間した状態を維持することができる。

【0010】

係合部は、位置決め穴よりもサイズが小さい係合穴であると好ましい。位置決め突起は、係合穴よりサイズが大きく位置決め穴に挿通可能な大径部と、大径部よりも先端側に設けられ係合穴に挿通可能な小径部と、を有すると好ましい。このようにすれば、位置決め穴に位置決め突起の小径部及び大径部を挿通させることで、ホルダを自重により基板上に載置することができる。そして、位置決め突起の小径部を係合穴に挿通すると共に、大径部との段差部分でホルダを係止することで、マスクとホルダとが離間した状態を維持することができる。

【0011】

係合部は、位置決め穴よりもサイズが小さい係合穴であると好ましい。位置決め突起は、係合穴よりサイズの小さい先端から基端に向けて係合穴よりサイズが大きくなるように拡径していると好ましい。このようにすれば、位置決め穴に位置決め突起を挿通させることで、ホルダを自重により基板上に載置することができる。そして、位置決め突起を係合穴に挿通することで、所定の高さ位置で位置決め突起が係合穴に係合して、マスクとホルダとが離間した状態を維持することができる。

【0012】

位置決め突起の先端には磁石が設けられていると好ましい。このようにすれば、位置決め突起の先端にホルダを固定することができ、マスクとホルダとが離間した状態をより確実に維持することができる。

【0013】

ホルダは磁性を有することを特徴としてもよい。このようにホルダが磁性を有する場合には、マスクにホルダを接触させてしまうと、両者を引き離すときにマスクがホルダに吸引されて変形を生じるおそれがあるが、上記したようにホルダとマスクとの直接接触を回避することができるため、マスクの変形を防止してマスクの寿命を長く維持することができ、特に効果的である。

【0014】

本発明に係る基板ホルダの取扱方法は、成膜対象である基板の一部を覆うパターンを有するマスクと、マスクを搭載するマスクフレームと、マスクフレームとの間でマスクとその上に搭載される基板とを挟持するホルダと、を備えた基板ホルダの取扱方法であって、ホルダとマスクフレームとの間でマスクと基板とを挟持する挟持工程と、基板ホルダから基板を取外した後、マスクフレーム上のマスクとホルダとを離間させた状態で、マスクフレーム上でホルダを支持させる支持工程と、を備えることを特徴とする。

【0015】

この方法によれば、基板ホルダから基板を取外した後、マスクフレーム上のマスクとホルダとを離間させた状態で、マスクフレーム上でホルダを支持させることができる。従って、基板を外した基板ホルダを搬送機構の下流側から上流側に戻すに際し、マスクとホルダとの接触を回避することで、マスクが傷つくのを防止し、マスクの寿命を長く維持することができる。

基板ホルダは、マスクフレーム及びホルダの一方に設けられた位置決め突起と、マスクフレーム及びホルダの他方に設けられ、位置決め突起が挿通されて、ホルダとマスクフレームとを位置決めする位置決め穴と、を備えると好ましい。挟持工程では、位置決め穴を位置決め突起に挿通して位置決めして、マスクと基板とを挟持すると共に、支持工程では、ホルダとマスクフレームとの相対位置を水平方向にシフトさせ、位置決め突起を介してマスクフレーム上でホルダを支持させると好ましい。このようにすれば、位置決め突起を介してマスクフレーム上でホルダを確実に支持させることができる。

【発明の効果】

【0016】

本発明によれば、マスクの寿命を長く維持することができる。従って、マスクの交換頻度を少なくして、生産性を向上させることができる。

【発明を実施するための最良の形態】

【0017】

以下、添付図面を参照しながら本発明の実施形態を詳細に説明する。なお、図面の説明において同一の要素には同一の符号を付し、重複する説明を省略する。

【0018】

図1は、本実施形態に係る基板ホルダを用いて成膜を行う成膜装置の構成を示す図である。成膜装置1は、成膜室である真空容器10と、真空容器10中にプラズマビームPBを供給するプラズマ源であるプラズマガン30と、真空容器10内の底部に配置されてプラズマビームPBが入射する陽極部材50と、真空容器10上部に配置されて基板ホルダWHを陽極部材50の上方で移動させる搬送機構70と、真空容器10内を所定の真空度及び雰囲気に調整する真空排気装置等からなる雰囲気調整装置90とを備える。

【0019】

ここで、プラズマガン30は、プラズマビームPBを発生する圧力勾配型のプラズマガンであり、プラズマガン30と真空容器10との間には、プラズマビームPBを真空容器10まで導く中間電極41、42、ステアリングコイル44等が配置されている。また、陽極部材50は、プラズマガン30からのプラズマビームPBを下方に導くとともに蒸発材料を収容するハース本体53を有するハース51と、その周囲に配置された環状の補助陽極52とからなる。搬送機構70は、搬送路71内に水平方向に配列された複数のコロ72と、これらのコロ72を適当な速度で回転させて基板ホルダを一定速度で移動させる駆動装置(図示を省略)とを備える。

【0020】

この成膜装置1においては、プラズマガン30の陰極31と真空容器10内のハース51との間で放電が生じ、これによりプラズマビームPBが生成される。このプラズマビームPBは、ステアリングコイル44や補助陽極52内の永久磁石等により決定される磁界に案内されてハース51に到達する。ハース本体53に収納された例えばITO(インジウム錫酸化物)等の蒸発材料は、プラズマビームPBにより加熱されて蒸発する。この蒸発粒子は、プラズマビームPBによりイオン化され、搬送機構70によって一定速度で移動する基板ホルダWHの下面に露出するガラス基板Wの表面に付着し、ここにITO(インジウム錫酸化物)等の被膜が形成される。

【0021】

図2は、基板ホルダWHの構成を示す分解斜視図である。基板ホルダWHは、成膜の対象となるガラス基板Wを、マスクフレームFに搭載されたマスクMとホルダHとで挟持可能な構造になっている。

【0022】

ガラス基板Wは、矩形の薄板であり、成膜面WaがマスクMに対向し、裏面WbがホルダHに対向する。マスクMは、一対の開口を有するフレーム状の薄板であり、磁性体で形成されている。マスクフレームFは、中央が広く開口された枠体であって、マスクMを搭載する。マスクフレームFの開口の大きさは、マスクMの外形より若干小さく、外周縁部を介してマスクMはマスクフレームFに支持される。ホルダHは、マスクMと同様に一対の開口を有し、外周縁部がマスクMよりも広い。このホルダHはある程度の厚みがあり、マスクMを吸引する図示しないマグネットを内蔵している。

【0023】

ここで、マスクフレームFのホルダHと対向する上面における4つの隅部には、ホルダHとの位置決めのための4つの位置決めピン(位置決め突起)60が棒状に突設されている。そして、ホルダHには、マスクフレームFの位置決めピン60を挿通させるため、4つの隅部に4つの位置決め穴80が貫通形成されている。

【0024】

マスクフレームFに搭載されたマスクMは、成膜に際してガラス基板Wの成膜面Waを部分的に支持し遮蔽する。ホルダHは、マスクMとの間の磁気吸引力によってガラス基板Wをその裏面Wb側からマスクMに押し付ける。これにより、マスクMとガラス基板Wとは、アライメントされた状態でマスクフレームFとホルダHとの間で挟持される。そして、ホルダHとマスクフレームFとは、位置決めピン60が位置決め穴80に挿通されることで位置決めされており、搬送時において両者のズレが防止されている。

【0025】

また、ホルダHのマスクフレームFと対向する下面であって位置決め穴80の近傍には、位置決め穴80と同じサイズの有底の4つの係合穴(係合部)82が設けられている。従って、この係合穴82に位置決めピン60の先端部を係合させることで、マスクMから離間した状態で、マスクフレームF上でホルダHを支持することができる。

【0026】

次に、図1及び図3を参照して、上記した成膜装置1におけるガラス基板Wの搬送について説明する。このとき、図1の矢印Tで示すように、ガラス基板Wは、図1の左側の上流から右側の下流に向かって、搬送機構70により搬送されるものとする。

【0027】

ガラス基板Wは、搬送機構70の上流側で、基板ホルダWHにセットされる。すなわち、図3(a)に示すように、マスクフレームFに搭載されたマスクM上にガラス基板Wがアライメントされた上で載置され、その上に吊ピンPに吊られたホルダHが運ばれて、ガラス基板W上に載置される。ホルダHには、図示しないマグネットが内蔵されているため、磁気吸引力によってガラス基板Wに対してマスクMが押し付けられる。このとき、ホルダHの位置決め穴80にマスクフレームF上の位置決めピン60が挿通されることで、図3(b)に示すように、マスクフレームFに対してホルダHが位置決めされ、両者のズレが防止される。

【0028】

この状態で、ガラス基板Wを搭載した基板ホルダWHが、搬送機構70の上流側から下流側へとコロ72を介して搬送される。ガラス基板Wが真空容器10の上方にきたとき、マスクMで覆った部分を除いてガラス基板Wに成膜が施される。

【0029】

搬送機構70の下流側では、吊ピンPによりホルダHが吊り上げられ、成膜されたガラス基板Wが取り出される。そして、ホルダHを水平方向に移動させることで、ホルダHとマスクフレームFとの相対位置を水平方向にシフトさせ、マスクフレームFの位置決めピン60の先端部を、ホルダH下面の係合穴82に係合させる。このようにして、図3(c)に示すように、マスクMとホルダHとを離間させた状態で、マスクフレームF上で位置決めピン60を介してホルダHを支持する。

【0030】

この状態で、基板ホルダWHを搬送機構70の下流側から上流側へ返送する。そして、搬送機構70の上流側では、図3(d)に示すように、吊ピンPによりホルダHを吊り上げ、次に成膜処理するガラス基板Wを受け入れる。この工程を、成膜処理するガラス基板Wごとに繰り返す。

【0031】

このように、本実施形態に係る基板ホルダWHを用いた成膜では、位置決め穴80に隣接して係合穴82が設けられているため、位置決めピン60の先端部を係合穴82に係合させることで、マスクMから離間した状態で、マスクフレームF上でホルダHを支持することができる。従って、ガラス基板Wを外した基板ホルダWHを搬送機構70の下流側から上流側に戻すに際し、マスクMとホルダHとの接触を回避することで、マスクMが傷つくのを防止したり、ホルダHの磁気吸引力によるマスクMの変形を防止したりすることで、マスクMの寿命を長く維持することができる。

【0032】

なお、本発明は上記した実施形態に限定されることなく、種々の変形が可能である。例えば、位置決めピン60をホルダHの下面に設け、位置決め穴80及び係合穴82をマスクフレームFに設けてもよい。

【0033】

また、図4に示すように、位置決めピン60と係合する係合部を、位置決め穴80よりもサイズが小さい係合穴84とし、位置決めピン60は、係合穴84よりサイズが大きく位置決め穴80に挿通可能な大径部60aと、大径部60aよりも先端側に設けられ係合穴84に挿通可能な小径部60bと、を有するようにしてもよい。このようにすれば、ガラス基板Wの搬送時には、図5(a)に示すように、ホルダHの位置決め穴80に位置決めピン60を大径部60aまで挿通させ、ホルダHを自重によりガラス基板W上に載置し、ホルダHとマスクフレームFとの間でマスクM及びガラス基板Wを挟持し、一方、基板ホルダWHの返送時には、図5(b)に示すように、ホルダHの係合穴84に位置決めピン60の小径部60bを挿通させ、大径部60aとの段差部分でホルダHを係止することで、マスクMとホルダHとが離間した状態を維持することができる。

【0034】

また、図6に示すように、位置決めピン60と係合する係合部を、円形の位置決め穴80よりもサイズが小さい角型の係合穴86とし、これを位置決め穴80と連通させてもよい。

【0035】

また、位置決めピン60と係合する係合部を、図4及び図6に示すように、位置決め穴80よりもサイズが小さい係合穴84,86とした上で、位置決めピン60は、係合穴84,86よりサイズの小さい先端から基端に向けて係合穴84,86よりサイズが大きくなるように拡径させて、円錐状に形成してもよい。このようにすれば、ガラス基板Wの搬送時には、図8(a)に示すように、位置決め穴80に位置決めピン60を挿通させることで、ホルダHを自重によりガラス基板W上に載置することができる。一方、基板ホルダWHの返送時には、図8(b)に示すように、位置決めピン60を係合穴84,86に挿通することで、位置決めピン60の所定の高さ位置で、位置決めピン60の外周面が係合穴84,86に係合して、マスクMとホルダHとが離間した状態を維持することができる。

【0036】

また、位置決めピン60の先端に磁石を設け、ホルダHの下面にこの磁石と磁力により係合する係合部を設けてもよい。この場合、係合部は磁力により吸着可能であれば、図3で説明したような有底穴82であってもよいし、単なる平面であってもよい。

【0037】

また、上記実施形態では、ガラス基板Wに対する成膜処理について説明したが、ガラス基板W以外に、樹脂製基板やシリコンウェハなどの基板の成膜処理についても適用可能である。

【0038】

また、上記実施形態では、プラズマを用いたイオンプレーティングによる成膜処理について説明したが、CVD、スパッタリング、蒸着などによる成膜処理にも適用可能である。

【図面の簡単な説明】

【0039】

【図1】本実施形態に係る基板ホルダを用いて成膜を行う成膜装置の構成を示す図である。

【図2】基板ホルダの構成を示す分解斜視図である。

【図3】基板ホルダの搬送時及び返送時における取扱方法を示す図である。

【図4】位置決めピン及び係合穴の変形例を示す斜視図である。

【図5】図4の変形例における基板ホルダの搬送時及び返送時における取扱方法を示す図である。

【図6】係合穴の変形例を示す斜視図である。

【図7】位置決めピンの変形例を示す斜視図である。

【図8】図7の変形例における基板ホルダの搬送時及び返送時における取扱方法を示す図である。

【符号の説明】

【0040】

1…成膜装置、60…位置決めピン(位置決め突起)、60a…大径部、60b…小径部、80…位置決め穴、82,84,86…係合穴(係合部)、WH…基板ホルダ、M…マスク、F…マスクフレーム、W…ガラス基板、H…ホルダ。

【特許請求の範囲】

【請求項1】

成膜対象である基板の一部を覆うパターンを有するマスクと、

前記マスクを搭載するマスクフレームと、

前記マスクフレームとの間で前記マスクとその上に搭載される前記基板とを挟持するホルダと、

前記マスクフレーム及び前記ホルダの一方に設けられた位置決め突起と、

前記マスクフレーム及び前記ホルダの他方に設けられ、前記位置決め突起が挿通されて、該ホルダと該マスクフレームとを位置決めする位置決め穴と、

前記位置決め穴に隣接して設けられ、前記位置決め突起の先端部が係合される係合部と、を備え、

前記位置決め突起の先端部が前記係合部に係合された状態では、前記マスクから離間して前記マスクフレーム上で前記ホルダを支持可能であることを特徴とする基板ホルダ。

【請求項2】

前記位置決め穴は貫通穴であり、前記係合部は有底穴であることを特徴とする請求項1に記載の基板ホルダ。

【請求項3】

前記係合部は、前記位置決め穴よりもサイズが小さい係合穴であり、

前記位置決め突起は、前記係合穴よりサイズが大きく前記位置決め穴に挿通可能な大径部と、該大径部よりも先端側に設けられ前記係合穴に挿通可能な小径部と、を有することを特徴とする請求項1に記載の基板ホルダ。

【請求項4】

前記係合部は、前記位置決め穴よりもサイズが小さい係合穴であり、

前記位置決め突起は、前記係合穴よりサイズの小さい先端から基端に向けて該係合穴よりサイズが大きくなるように拡径していることを特徴とする請求項1に記載の基板ホルダ。

【請求項5】

前記位置決め突起の先端には磁石が設けられていることを特徴とする請求項1に記載の基板ホルダ。

【請求項6】

前記ホルダは磁性を有することを特徴とする請求項1に記載の基板ホルダ。

【請求項7】

成膜対象である基板の一部を覆うパターンを有するマスクと、前記マスクを搭載するマスクフレームと、前記マスクフレームとの間で前記マスクとその上に搭載される前記基板とを挟持するホルダと、を備えた基板ホルダの取扱方法であって、

前記ホルダと前記マスクフレームとの間で前記マスクと前記基板とを挟持する挟持工程と、

前記基板ホルダから前記基板を取外した後、前記マスクフレーム上の前記マスクと前記ホルダとを離間させた状態で、該マスクフレーム上で該ホルダを支持させる支持工程と、

を備えることを特徴とする基板ホルダの取扱方法。

【請求項8】

前記基板ホルダは、前記マスクフレーム及び前記ホルダの一方に設けられた位置決め突起と、前記マスクフレーム及び前記ホルダの他方に設けられ、前記位置決め突起が挿通されて、該ホルダと該マスクフレームとを位置決めする位置決め穴と、を備え、

前記挟持工程では、前記位置決め穴を前記位置決め突起に挿通して位置決めして、前記マスクと前記基板とを挟持すると共に、

前記支持工程では、前記ホルダと前記マスクフレームとの相対位置を水平方向にシフトさせ、前記位置決め突起を介して該マスクフレーム上で前記ホルダを支持させる、ことを特徴とする請求項7に記載の基板ホルダの取扱方法。

【請求項1】

成膜対象である基板の一部を覆うパターンを有するマスクと、

前記マスクを搭載するマスクフレームと、

前記マスクフレームとの間で前記マスクとその上に搭載される前記基板とを挟持するホルダと、

前記マスクフレーム及び前記ホルダの一方に設けられた位置決め突起と、

前記マスクフレーム及び前記ホルダの他方に設けられ、前記位置決め突起が挿通されて、該ホルダと該マスクフレームとを位置決めする位置決め穴と、

前記位置決め穴に隣接して設けられ、前記位置決め突起の先端部が係合される係合部と、を備え、

前記位置決め突起の先端部が前記係合部に係合された状態では、前記マスクから離間して前記マスクフレーム上で前記ホルダを支持可能であることを特徴とする基板ホルダ。

【請求項2】

前記位置決め穴は貫通穴であり、前記係合部は有底穴であることを特徴とする請求項1に記載の基板ホルダ。

【請求項3】

前記係合部は、前記位置決め穴よりもサイズが小さい係合穴であり、

前記位置決め突起は、前記係合穴よりサイズが大きく前記位置決め穴に挿通可能な大径部と、該大径部よりも先端側に設けられ前記係合穴に挿通可能な小径部と、を有することを特徴とする請求項1に記載の基板ホルダ。

【請求項4】

前記係合部は、前記位置決め穴よりもサイズが小さい係合穴であり、

前記位置決め突起は、前記係合穴よりサイズの小さい先端から基端に向けて該係合穴よりサイズが大きくなるように拡径していることを特徴とする請求項1に記載の基板ホルダ。

【請求項5】

前記位置決め突起の先端には磁石が設けられていることを特徴とする請求項1に記載の基板ホルダ。

【請求項6】

前記ホルダは磁性を有することを特徴とする請求項1に記載の基板ホルダ。

【請求項7】

成膜対象である基板の一部を覆うパターンを有するマスクと、前記マスクを搭載するマスクフレームと、前記マスクフレームとの間で前記マスクとその上に搭載される前記基板とを挟持するホルダと、を備えた基板ホルダの取扱方法であって、

前記ホルダと前記マスクフレームとの間で前記マスクと前記基板とを挟持する挟持工程と、

前記基板ホルダから前記基板を取外した後、前記マスクフレーム上の前記マスクと前記ホルダとを離間させた状態で、該マスクフレーム上で該ホルダを支持させる支持工程と、

を備えることを特徴とする基板ホルダの取扱方法。

【請求項8】

前記基板ホルダは、前記マスクフレーム及び前記ホルダの一方に設けられた位置決め突起と、前記マスクフレーム及び前記ホルダの他方に設けられ、前記位置決め突起が挿通されて、該ホルダと該マスクフレームとを位置決めする位置決め穴と、を備え、

前記挟持工程では、前記位置決め穴を前記位置決め突起に挿通して位置決めして、前記マスクと前記基板とを挟持すると共に、

前記支持工程では、前記ホルダと前記マスクフレームとの相対位置を水平方向にシフトさせ、前記位置決め突起を介して該マスクフレーム上で前記ホルダを支持させる、ことを特徴とする請求項7に記載の基板ホルダの取扱方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2007−217767(P2007−217767A)

【公開日】平成19年8月30日(2007.8.30)

【国際特許分類】

【出願番号】特願2006−41309(P2006−41309)

【出願日】平成18年2月17日(2006.2.17)

【出願人】(000002107)住友重機械工業株式会社 (2,241)

【Fターム(参考)】

【公開日】平成19年8月30日(2007.8.30)

【国際特許分類】

【出願日】平成18年2月17日(2006.2.17)

【出願人】(000002107)住友重機械工業株式会社 (2,241)

【Fターム(参考)】

[ Back to top ]