基板モジュールの製造方法、基板モジュール及び基板モジュール組立体

【課題】半田ボールが予め実装された電極側の半田フラッシュを防止できる基板モジュールの製造方法を提供する。

【解決手段】基板モジュール1の製造方法は、電子部品2の表面に設けられた第1の電極21に実装する、少なくとも錫成分を含む半田ボール4の表面に、半田ボールの比重よりも重く、高融点の銅粒子61を含む半田ペースト6を付着させる工程を有する。更に、製造方法は、第1の電極が設けられた電子部品の表面を上側に向ける工程を有する。更に、製造方法は、半田ボールを加熱して溶融させ、半田ボールの表面上に付着させた銅粒子を半田ボール内に沈殿させる工程を有する。更に、製造方法は、沈殿した銅粒子と半田ボールの錫成分とで、半田ボールを実装した第1の電極との界面に、半田ボールの融点よりも高融点の第1の金属間化合物層41を形成する工程を有する。

【解決手段】基板モジュール1の製造方法は、電子部品2の表面に設けられた第1の電極21に実装する、少なくとも錫成分を含む半田ボール4の表面に、半田ボールの比重よりも重く、高融点の銅粒子61を含む半田ペースト6を付着させる工程を有する。更に、製造方法は、第1の電極が設けられた電子部品の表面を上側に向ける工程を有する。更に、製造方法は、半田ボールを加熱して溶融させ、半田ボールの表面上に付着させた銅粒子を半田ボール内に沈殿させる工程を有する。更に、製造方法は、沈殿した銅粒子と半田ボールの錫成分とで、半田ボールを実装した第1の電極との界面に、半田ボールの融点よりも高融点の第1の金属間化合物層41を形成する工程を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、基板モジュールの製造方法、基板モジュール及び基板モジュール組立体に関する。

【背景技術】

【0002】

基板モジュールは、CSP(Chip Size Package)等の電子部品と、インターポーザ等のプリント基板とを有し、これら電子部品とプリント基板とが、半田等の接合材料によって接合されたものである。また、パッケージ基板上に半導体チップが実装されたCSP(Chip Size Package)も、広い意味では基板モジュールに含まれる。基板モジュールは、プリント基板側に設けられた電極と電子部品側に設けられた電極とを接合することにより形成される。一般的には、これら電極同士が接合された後に、プリント基板と電子部品との間の空間に、合成樹脂等のアンダーフィル材が充填される。アンダーフィル材は、例えば、プリント基板と電子部品との接合を補強するものである。

【0003】

また、基板モジュールは、更に、マザーボード或いはシステムボードと呼ばれるプリント配線板に搭載(2次実装)される。このように、マザーボードに搭載された基板モジュールを基板モジュール組立体と呼ぶ。基板モジュールをマザーボードに2次実装する工程において、半田の融点まで基板モジュール及びマザーボードを加熱するリフロー処理が行われる。その結果、基板モジュール内の接合半田が再び溶融する。ここで、接合半田とは、プリント基板側の電極と電子部品側の電極との間を接合した半田のことである。

【0004】

図15は、基板モジュールの一例を示す説明図である。図15の(A)に示す基板モジュール100は、電子部品110とプリント基板120とを有し、電子部品110側の電極111とプリント基板120側の電極121とを半田130で電気的に接合することで形成される。更に、基板モジュール100は、電子部品110とプリント基板120との間の空間に合成樹脂等のアンダーフィル材140を充填し、アンダーフィル材140を用いて、電子部品110とプリント基板120との間の接合を補強するものである。

【0005】

しかしながら、基板モジュール100のプリント基板120とアンダーフィル材140との界面や、電子部品110とアンダーフィル材140との界面には、アンダーフィル材140の充填時に生じたボイドや付着したゴミの影響で空間150が生じる場合がある。

【0006】

例えば、基板モジュール100をマザーボードに2次実装して基板モジュール組立体を製造する工程では、基板モジュール100内の電極111と電極121との間を電気的に接合する半田130が再び溶融する。そして、図15の(B)に示すように、溶融した半田130が毛細管現象で空間150に流れ込む。その結果、流れ込んだ半田130が原因で、電子部品110側の隣接する電極111同士やプリント基板120側の隣接する電極121同士がショートして半田フラッシュが生じる。

【0007】

図16は、基板モジュール100Aの製造工程の一例を示す説明図である。図16の(A)に示す電子部品110Aは、その表面に搭載された電極111A上にSAC系の半田ボール130Aが予め実装されている。尚、近年、市場では、半田ボールが予め実装された電子部品が流通している。図示せぬ製造装置は、プリント基板120A側の電極121A上に銅粒子132を含有したSAC系の半田ペースト131Aを付着する。

【0008】

そして、製造装置は、電子部品110Aの電極111A上に実装された半田ボール130Aの表面を、プリント基板120Aの電極121A上に付着させた半田ペースト131Aに当接させる。そして、製造装置は、半田ボール130Aの表面を半田ペースト131Aに当接させたまま、電子部品110A及びプリント基板120Aを加熱する。その結果、図16の(B)に示すように、プリント基板120A側の電極121Aと半田ボール130Aとの界面に、半田ボール130Aの錫成分と半田ペースト131Aの銅粒子132とで、半田ボール130Aよりも高融点の金属間化合物層160が形成される。

【0009】

例えば、基板モジュール100A内のプリント基板120A側の電極121A付近に空間150が発生し、2次実装時に半田ボール130Aが再び溶融したとしても、電極121A付近の金属間化合物層160は半田ボール130Aよりも高融点のため溶融しない。その結果、金属間化合物層160は、空間150への半田の流れ込みを防止できるため、電極121A側の半田フラッシュを防止できる。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2008−161881号公報

【特許文献2】特開2009−224700号公報

【特許文献3】特開2001−358440号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

図17は、基板モジュール100Aの課題の一例を示す説明図である。図17の(A)に示すように、プリント基板120A側の電極121Aと半田ボール130Aとの界面付近に、金属間化合物層160が形成されている。金属間化合物層160は融点温度が高いため、2次実装時に溶融せず、プリント基板120A側の電極121A付近の空間150に対する半田の流れ込みを防止できる。

【0012】

しかしながら、上記基板モジュール100Aでは、電子部品110A側の電極111Aと半田ボール130Aとの界面に金属間化合物層160が存在していない。その結果、2次実装時に、界面付近の半田が溶けて、図17の(B)に示すように、電子部品110A側の電極111A付近の空間150に再び溶融した半田が流れ込む。このように流れ込んだ半田により、電子部品110A側の隣接する電極111A同士がショートする半田フラッシュが生じる。つまり、半田ボールが予め実装された側(電子部品側或いはプリント基板側)の電極付近では、半田フラッシュが生じ易くなる。

【0013】

一つの側面では、上述したように、半田ボールが予め実装された側の電極付近の半田フラッシュを防止できる基板モジュールの製造方法、基板モジュール及び基板モジュール組立体を提供することを目的とする。

【課題を解決するための手段】

【0014】

一つの態様では、電子部品又はプリント基板の第1の面に設けられた電極に実装する、少なくとも錫成分を含む半田バンプの表面に、前記半田バンプの比重よりも重く、前記半田バンプの融点よりも高融点の金属粒子を付着させる工程を有する。更に、その態様では、前記電極が設けられた前記第1の面を上側に向ける工程と、前記半田バンプの融点以上の温度に前記半田バンプを加熱して溶融させ、前記金属粒子を前記半田バンプ内に沈殿させる工程とを有する。更に、その態様では、沈殿した前記金属粒子と前記半田バンプの錫成分とで、前記半田バンプと前記電極との界面に、前記半田バンプの融点よりも高融点の金属間化合物層を形成する工程を有する。

【発明の効果】

【0015】

一つの態様では、半田ボールが予め実装された電極側の半田フラッシュを防止できる。

【図面の簡単な説明】

【0016】

【図1】図1は、実施例1の基板モジュールの一例を示す説明図である。

【図2】図2は、実施例1の基板モジュールの拡大断面図である。

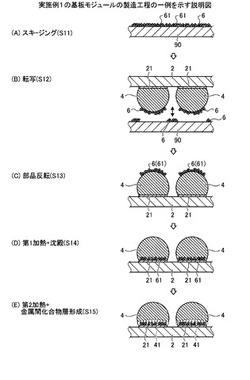

【図3】図3は、実施例1の基板モジュールの製造工程の一例を示す説明図である。

【図4】図4は、実施例1の基板モジュールの製造工程の一例を示す説明図である。

【図5】図5は、実施例1の基板モジュールの一例を示す説明図である。

【図6】図6は、実施例1の基板モジュール組立体の製造工程の一例を示す説明図である。

【図7】図7は、実施例2の基板モジュールの拡大断面図である。

【図8】図8は、実施例2の基板モジュールの製造工程の一例を示す説明図である。

【図9】図9は、実施例2の基板モジュールの製造工程の一例を示す説明図である。

【図10】図10は、実施例3の基板モジュールの製造工程の一例を示す説明図である。

【図11】図11は、実施例3の基板モジュールの製造工程の一例を示す説明図である。

【図12】図12は、実施例3を採用した実験の一例を示す説明図である。

【図13】図13は、TEG基板の電極上の半田ボール及び金属間化合物層内の金属組成分析結果の一例を示す説明図である。

【図14】図14は、銀でメッキした銅粒子の一例を示す説明図である。

【図15】図15は、基板モジュールの一例を示す説明図である。

【図16】図16は、基板モジュールの製造工程の一例を示す説明図である。

【図17】図17は、基板モジュールの課題の一例を示す説明図である。

【発明を実施するための形態】

【0017】

以下、図面に基づいて、本願の開示する基板モジュールの製造方法、基板モジュール及び基板モジュール組立体の実施例を詳細に説明する。尚、本実施例により、開示技術が限定されるものではない。

【実施例1】

【0018】

図1は、実施例1の基板モジュールの一例を示す説明図である。図2は、実施例1の基板モジュールの拡大断面図である。図1及び図2に示す基板モジュール1は、CSP等の電子部品2と、インターポーザ等のプリント基板3と、電子部品2とプリント基板3との間を電気的に接合する半田ボール4とを有する。更に、基板モジュール1は、電子部品2とプリント基板3との間の空間に充填されるアンダーフィル材5を有する。電子部品2は、その表面に設けられた第1の電極21と、第1の電極21上に実装されるSAC(Sn(錫)−Ag(銀)−Cu(銅))系の半田ボール4とを有する。尚、SAC系の半田ボール4は、例えば、Sn−3Ag−0.5Cuとした場合、その比重は、(7.3×0.965)+(10.52×0.03)+(8.92×0.005)=7.4047である。

【0019】

また、プリント基板3は、その表面に設けられた第2の電極31を有する。そして、電子部品2及びプリント基板3は、第1の電極21上に実装された半田ボール4をプリント基板3の第2の電極31上に当接させ、後述する製造工程を経て、第1の電極21と第2の電極31とを半田ボール4で電気的に接合する。そして、第1の電極21と第2の電極31とが半田ボール4で電気的に接合されることで基板モジュール1を形成する。

【0020】

基板モジュール1内の第1の電極21と半田ボール4との界面には、後述する銅粒子61と半田ボール4内の錫成分とで、例えば、Cu−Snの第1の金属間化合物層41が形成してある。尚、第1の金属間化合物層41の融点は、半田ボール4の融点(例えば、約230℃)よりも高融点(例えば、約260℃)である。更に、基板モジュール1内の第2の電極31と半田ボール4との界面には、銅粒子61と半田ボール4内の錫成分とで、例えば、Cu−Snの第2の金属間化合物層42が形成してある。尚、第2の金属間化合物層42の融点は、半田ボール4の融点よりも高融点(例えば、約260℃)である。

【0021】

更に、第1の金属間化合物層41と第2の金属間化合物層42との間には、第1の金属間化合物層41と第2の金属間化合物層42との間の半田ボール4を用いて中間層43が形成してある。尚、中間層43は、半田ボール4の組成物であるため、金属間化合物層41,42に比較して低融点であるものの、多量の銅を含有した半田に比較して、半田の濡れ性に優れ、電気的導通性及び物性強度に優れている。

【0022】

更に、基板モジュール1は、電子部品2とプリント基板3との間の空間が合成樹脂等のアンダーフィル材5で充填され、アンダーフィル材5を用いて電子部品2とプリント基板3との間の接合が補強される。更に、基板モジュール1は、アンダーフィル材5で隣接する第1の電極21同士や、第2の電極31同士の絶縁性を確保するものである。尚、アンダーフィル材5は、熱硬化性樹脂及び無機フィラーを含み、図示せぬディスペンサ装置を使用して電子部品2とプリント基板3との間の空間に充填されるものである。

【0023】

次に、実施例1の基板モジュール1の製造工程について説明する。図3及び図4は、実施例1の基板モジュール1の製造工程の一例を示す説明図である。尚、半田ボール4は、Sn−3Ag−0.5Cuの半田を使用し、後述する半田ペースト6、7は、銅粒子61及びフラックスを含むSAC系の半田を使用する。

【0024】

図示せぬ製造装置は、転写ステージ90上に銅粒子61及びフラックスを含む半田ペースト6をスキージングする(ステップS11)。製造装置は、SAC系の半田ボール4を実装した電子部品2の表面が下側、電子部品2の裏面が上側に向くように電子部品2を転写ステージ90上に配置し、半田ボール4の表面に、転写ステージ90上の半田ペースト6を転写する(ステップS12)。製造装置は、半田ボール4表面に転写した半田ペースト6が上側、すなわち、電子部品2の裏面が下側で、電子部品2の表面が上側を向くように電子部品2を反転させる(ステップS13)。この際、電子部品2の第1の電極21上に実装した半田ボール4の表面には、銅粒子61を含む半田ペースト6が付着された状態である。尚、銅粒子61の比重は8.92であるのに対し、SAC系の半田ボール4の比重は7.4047であるため、銅粒子61の比重は、SAC系の半田ボール4の比重よりも重いということになる。また、銅粒子61の粒径は、例えば、約20μm〜約50μmの範囲内とする。また、半田ボール4の融点は約230℃であるのに対し、銅粒子61の融点は約1000℃であるため、銅粒子61の融点が高いということになる。

【0025】

製造装置は、反転した電子部品2に第1の加熱処理を施し、電子部品2に実装した半田ボール4を溶融する(ステップS14)。尚、第1の加熱処理は、半田ボール4の融点、例えば、約230℃で約3分間、電子部品2を加熱する処理である。製造装置は、半田ボール4の溶融に応じて、半田ボール4の表面上に付着させた半田ペースト6の銅粒子61が、その自重で溶融した半田ボール4内の第1の電極21との界面に沈殿する。

【0026】

製造装置は、半田ボール4内の第1の電極21との界面に銅粒子61を沈殿させた後、その電子部品2に第2の加熱処理を施し、第1の電極21との界面に第1の金属間化合物層41を形成する(ステップS15)。尚、第2の加熱処理は、例えば、約150℃で約4時間、電子部品2を加熱し、銅粒子61と錫成分とで、高融点のCu−Snの第1の金属間化合物層41を形成するものである。

【0027】

製造装置は、プリント基板3の表面に設けられた第2の電極31上に銅粒子61を含有する半田ペースト7を付着させる(ステップS16)。尚、半田ペースト7は、銅粒子61を含むSAC系の半田である。製造装置は、第1の電極21上に実装した半田ボール4を第2の電極31上に付着させた半田ペースト7上に当接させたまま、プリント基板3及び電子部品2に第3の加熱処理を施す(ステップS17)。尚、第3の加熱処理は、半田ボール4及び半田ペースト7の融点、例えば、約230℃で約3分間、電子部品2及びプリント基板3を加熱する処理である。

【0028】

製造装置は、電子部品2及びプリント基板3に第3の加熱処理を施した後、電子部品2及びプリント基板3に第4の加熱処理を施し、半田ボール4内の第2の電極31との界面に第2の金属間化合物層42を形成する(ステップS18)。尚、第4の加熱処理は、例えば、約150℃で約4時間、電子部品2及びプリント基板3を加熱し、銅粒子61と錫成分とで、高融点のCu−Snの第2の金属間化合物層42を形成するものである。その結果、基板モジュール1は、第1の金属間化合物層41と第2の金属間化合物層42との間の半田ボール4を用いて第1の金属間化合物層41と第2の金属間化合物層42との間に低融点成分の中間層43を形成する。

【0029】

更に、製造装置は、半田ボール4内の第2の電極31との界面に第2の金属間化合物層42を形成した後、図示せぬディスペンサ装置を使用して電子部品2とプリント基板3との間の空間にアンダーフィル材5を充填する(ステップS19)。そして、製造装置は、電子部品2とプリント基板3との間にアンダーフィル材5を充填して、電子部品2とプリント基板3との間を接合した基板モジュール1を製造する。

【0030】

図5は、実施例1の基板モジュール1の一例を示す説明図である。図5に示す第1の電極21と第2の電極31との間の寸法L1は、例えば、0.25mmとし、第1の電極21及び第2の電極31の横寸法L2は、例えば、0.25mmとする。この場合、電子部品2の表面から第1の金属間化合物層41の厚さ寸法L3は、例えば、0.03mm以上、プリント基板3の表面から第2の金属間化合物層42の厚さ寸法L4は、例えば、0.03mm以上とする。尚、厚さ寸法L3及びL4は、アンダーフィル材5の充填時に、電子部品2とアンダーフィル材5との界面や、プリント基板3とアンダーフィル材5との界面に生じる空間の厚さ以上とする。更に、第1の金属間化合物層41と第2の金属間化合物層42との間の半田ボール4が成す中間層43の横寸法L5は、例えば、0.26mmとする。

【0031】

次に、基板モジュール組立体の製造工程について説明する。図6は、基板モジュール組立体10の製造工程の一例を示す説明図である。基板モジュール組立体10は、基板モジュール1をマザーボード11に2次実装して、基板モジュール1とマザーボード11とを電気的に接合することで形成する。製造装置は、完成した基板モジュール1を準備し(ステップS21)、完成した基板モジュール1に第5の加熱処理を施すことで、基板モジュール1内のプリント基板3の裏面にSAC系の半田ボール8を実装する(ステップS22)。尚、第5の加熱処理は、半田ボール8の融点、例えば、SAC系の半田の場合、約230℃で約3分間、基板モジュール1を加熱する処理である。従って、基板モジュール1は、第5の加熱処理が施されることで、第1の電極21と第2の電極31との間を電気的に接合する半田ボール4も再び溶融することになる。しかしながら、第1の金属間化合物層41及び第2の金属間化合物層42(図2参照)は高融点であるため、第1の電極21や第2の電極31付近での半田フラッシュを防止できる。

【0032】

更に、製造装置は、マザーボード11の表面に基板モジュール1の裏面に実装した半田ボール8を当接させたまま、基板モジュール1及びマザーボード11に第6の加熱処理を施す(ステップS23)。その結果、製造装置は、第6の加熱処理で基板モジュール1とマザーボード11との間の半田ボール8が溶融し、基板モジュール1とマザーボード11との間を接合して基板モジュール組立体10を製造する。尚、第6の加熱処理は、半田ボール4の融点、例えば、SAC系の半田の場合、約230℃で約3分間、基板モジュール1及びマザーボード11を加熱する処理である。従って、基板モジュール1は、第6の加熱処理が施されると、第1の電極21と第2の電極31との間を接合する半田ボール4が再び溶融することになる。しかしながら、第1の金属間化合物層41及び第2の金属間化合物層42(図2参照)は高融点であるため、第1の電極21や第2の電極31付近の半田フラッシュを防止できる。

【0033】

実施例1の製造方法では、SAC系の半田ボール4を電子部品2の第1の電極21上に実装し、半田ボール4表面上に銅粒子61の半田ペースト6を付着し、電子部品2の天地を反転させる。更に、製造方法では、半田ボール4及び半田ペースト6を溶融し、溶融した半田ボール4内で銅粒子61がその自重で第1の電極21との界面に沈殿する。更に、製造方法では、第1の電極21との界面に沈殿した銅粒子61と半田ボール4内の錫成分とで、第1の電極21との界面に高融点の第1の金属間化合物層41を形成する。更に、製造方法では、プリント基板3の第2の電極31上に銅粒子61を含む半田ペースト7を付着し、第1の電極21上に実装した半田ボール4を第2の電極31上に載置する。更に、製造方法では、半田ボール4及び半田ペースト7を溶融し、半田ペースト7の銅粒子61及び錫成分で第2の電極31との界面に高融点の第2の金属間化合物層42を形成する。更に、製造方法では、電子部品2とプリント基板3との間の空間にアンダーフィル材5を充填することで、基板モジュール1を製造する。その結果、実施例1の製造方法では、第2の電極31側は勿論のこと、半田ボール4が予め実装された第1の電極21側にも高融点の第1の金属間化合物層41を簡単に形成できる。

【0034】

更に、基板モジュール1は、第1の電極21との界面に形成した第1の金属間化合物層41と、第2の電極31との界面に形成した第2の金属間化合物層42とを有する。そして、基板モジュール1をマザーボード11に2次実装する場合、基板モジュール1内の第1の電極21と第2の電極31との間を接合する半田ボール4が再び溶融することになる。しかし、半田ボール4が再び溶融したとしても、第1の金属間化合物層41及び第2の金属間化合物層42が高融点であるために溶融せず、第1の電極21及び第2の電極31側の半田フラッシュを防止できる。

【0035】

また、基板モジュール1は、第1の金属間化合物層41と第2の金属間化合物層42との間に半田ボール4の組成物で低融点成分の中間層43を形成した。その結果、中間層43は、第1の金属間化合物層41及び第2の金属間化合物層42に比較して低融点であるものの、多量の銅を含有した半田に比較して、半田の濡れ性に優れ、電気的導通性及び物性強度に優れている。

【0036】

実施例1の製造方法では、半田ボール4内の第1の電極21との界面側に沈殿した銅粒子61と錫成分とを、例えば、約150℃で約4時間、加熱し、第1の電極21との界面にCu−Snの第1の金属間化合物層41を形成した。その結果、第1の電極21との界面に半田ボール4の融点よりも高融点の第1の金属間化合物層41を形成できる。

【0037】

実施例1では、基板モジュール1内の電子部品2の第1の電極21に実装する半田ボール4にSAC系の半田ボールを使用したが、Sn−Bi系の半田ボールを使用しても良く、この場合の実施の形態につき、実施例2として説明する。

【実施例2】

【0038】

図7は、実施例2の基板モジュール1Aの一例を示す断面図である。尚、図1に示す基板モジュール1と同一の構成には同一符号を付すことで、その重複する構成及び動作の説明については省略する。図7に示す基板モジュール1Aの電子部品2Aは、その表面に設けられた第1の電極21上にSn−Bi系の半田ボール4Aを実装する。尚、Sn−Bi系の半田ボール4Aは、例えば、Sn−58Biとした場合、その比重は(7.3×0.42)+(9.8×0.58)=8.75となる。

【0039】

また、電子部品2Aは、その第1の電極21上に実装した半田ボール4Aをプリント基板3の第2の電極31上に当接させ、後述する製造工程を経て、第1の電極21と第2の電極31とを半田ボール4Aで電気的に接合することで基板モジュール1を形成する。

【0040】

基板モジュール1内の第1の電極21と半田ボール4Aとの界面には、銅粒子61と半田ボール4A内の錫成分とで、例えば、Cu−Snの第1の金属間化合物層41Aが形成してある。尚、第1の金属間化合物層41Aの融点は、半田ボール4Aの融点(例えば、約140℃)よりも高融点(例えば、約260℃)である。更に、基板モジュール1A内の第2の電極31と半田ボール4Aとの界面には、銅粒子61と半田ボール4A内の錫成分とで、例えば、Cu−Snの第2の金属間化合物層42Aが形成してある。尚、第2の金属間化合物層42Aの融点は、半田ボール4Aの融点(例えば、約140℃)よりも高融点(例えば、約260℃)である。

【0041】

更に、第1の金属間化合物層41Aと第2の金属間化合物層42Aとの間には、第1の金属間化合物層41Aと第2の金属間化合物層42Aとの間の半田ボール4Aを用いて中間層43Aが形成してある。尚、中間層43Aは、半田ボール4Aの組成物であるため、金属間化合物層に比較して低融点であるものの、多量の銅を含有した半田に比較して、半田の濡れ性に優れ、電気的導通性及び物性強度に優れている。

【0042】

更に、基板モジュール1Aは、電子部品2Aとプリント基板3との間の空間をアンダーフィル材5で充填し、アンダーフィル材5を用いて電子部品2Aとプリント基板3との間の接合を補強する。更に、基板モジュール1は、アンダーフィル材5で隣接する第1の電極21同士や、第2の電極31同士の絶縁性を確保するものである。

【0043】

次に、実施例2の基板モジュール1Aの製造工程について説明する。図8及び図9は、実施例2の基板モジュール1Aの製造工程の一例を示す説明図である。尚、半田ボール4Aは、Sn−58Biの半田を使用し、後述する半田ペースト6,7は、銅粒子61及びフラックスを含む半田を使用するものとする。

【0044】

図示せぬ製造装置は、転写ステージ90上に銅粒子61及びフラックスを含む半田ペースト6をスキージングする(ステップS11A)。製造装置は、Sn−Bi系の半田ボール4Aを実装した電子部品2Aの表面が下側、電子部品2Aの裏面が上側に向くように電子部品2Aを転写ステージ90上に配置する。そして、製造装置は、電子部品2Aに実装した半田ボール4Aの表面に、転写ステージ90上の半田ペースト6を転写する(ステップS12A)。製造装置は、半田ボール4A表面に転写した半田ペースト6が上側、すなわち、電子部品2Aの裏面が下側で、電子部品2Aの表面が上側を向くように電子部品2Aを反転させる(ステップS13A)。この際、電子部品2Aの第1の電極21上に実装した半田ボール4Aの表面には、銅粒子61を含む半田ペースト6が付着された状態である。尚、銅粒子61の比重は8.92であるのに対し、Sn−Bi系の半田ボール4Aの比重は8.75であるため、銅粒子61の比重は、Sn−Bi系の半田ボール4Aの比重よりも重いということになる。銅粒子61の粒径は、例えば、約20μm〜約50μmの範囲内とする。また、半田ボール4Aの融点は約140℃であるのに対し、銅粒子61の融点は約1000℃であるため、銅粒子61の融点が高いということになる。

【0045】

製造装置は、反転した電子部品2Aに第1の加熱処理を施し、電子部品2Aに実装した半田ボール4Aを溶融する(ステップS14A)。尚、第1の加熱処理は、半田ボール4Aの融点、例えば、約140℃で約3分間、電子部品2Aを加熱する処理である。製造装置は、半田ボール4Aの溶融に応じて、半田ボール4Aの表面上に付着させた半田ペースト6の銅粒子61が、その自重で溶融した半田ボール4A内の第1の電極21との界面に沈殿する。

【0046】

製造装置は、半田ボール4A内の第1の電極21との界面に銅粒子61を沈殿させた後、その電子部品2Aに第2の加熱処理を施し、第1の電極21との界面に第1の金属間化合物層41Aを形成する(ステップS15A)。尚、第2の加熱処理は、例えば、約120℃で約4時間、電子部品2Aを加熱し、銅粒子61と錫成分とで、高融点のCu−Snの第1の金属間化合物層41Aを形成するものである。

【0047】

製造装置は、プリント基板3の表面に設けられた第2の電極31上に銅粒子61を含有する半田ペースト7を付着する(ステップS16A)。尚、半田ペースト7は、銅粒子61及びフラックスを含む半田である。製造装置は、第1の電極21上に実装した半田ボール4Aを第2の電極31上に付着した半田ペースト4A上に当接させたまま、プリント基板3及び電子部品2Aに第3の加熱処理を施す(ステップS17A)。尚、第3の加熱処理は、半田ボール4Aの融点、例えば、約140℃で約3分間、電子部品2A及びプリント基板3を加熱する処理である。

【0048】

製造装置は、電子部品2A及びプリント基板3に第3の加熱処理を施した後、電子部品2A及びプリント基板3に第4の加熱処理を施し、半田ボール4A内の第2の電極31との界面に第2の金属間化合物層42Aを形成する(ステップS18A)。尚、第4の加熱処理は、例えば、約120℃で約4時間、電子部品2A及びプリント基板3を加熱し、銅粒子61と錫成分とで、高融点のCu−Snの第2の金属間化合物層42Aを形成するものである。更に、基板モジュール1Aは、第1の金属間化合物層41Aと第2の金属間化合物層42Aとの間の半田ボール4Aを用いて第1の金属間化合物層41Aと第2の金属間化合物層42Aとの間に中間層43Aを形成する。

【0049】

更に、製造装置は、半田ボール4A内の第2の電極31との界面に第2の金属間化合物層42Aを形成した後、図示せぬディスペンサ装置を使用して電子部品2Aとプリント基板3との間の空間にアンダーフィル材5を充填する(ステップS19A)。そして、製造装置は、電子部品2Aとプリント基板3との間にアンダーフィル材5を充填して、電子部品2Aとプリント基板3との間を接合した基板モジュール1Aを製造する。

【0050】

完成した基板モジュール1Aの裏面に半田ボール8を実装する場合や、マザーボード11に基板モジュール1Aを半田ボール8で2次実装する場合に、基板モジュール1A内の第1の電極21と第2の電極31との間を接合する半田ボール4Aが再び溶融する。しかしながら、第1の金属間化合物層41A及び第2の金属間化合物層42A(図7参照)は、高融点であるため、第1の電極21や第2の電極31付近での半田フラッシュを防止できる。

【0051】

実施例2の製造方法では、第2の電極31側は勿論のこと、半田ボール4Aが予め実装された第1の電極21側にも高融点の第1の金属間化合物層41Aを簡単に形成できる。

【0052】

更に、基板モジュール1Aは、第1の電極21との界面に形成した第1の金属間化合物層41Aと、第2の電極31との界面に形成した第2の金属間化合物層42Aとを有する。そして、基板モジュール1Aをマザーボード11に2次実装する場合、基板モジュール1内の第1の電極21と第2の電極31との間を接合する半田ボール4Aが再び溶融することになる。しかし、半田ボール4Aが再び溶融したとしても、第1の金属間化合物層41A及び第2の金属間化合物層42Aが高融点であるために溶融せず、第1の電極21及び第2の電極31側の半田フラッシュを防止できる。

【0053】

また、基板モジュール1Aは、第1の金属間化合物層41Aと第2の金属間化合物層42Aとの間に半田ボール4Aの組成物で低融点成分の中間層43Aを形成した。その結果、中間層43Aは、第1の金属間化合物層41A及び第2の金属間化合物層42Aに比較して低融点であるものの、多量の銅を含有した半田に比較して、半田の濡れ性に優れ、電気的導通性及び物性強度に優れている。

【0054】

実施例2の製造方法では、半田ボール4A内の第1の電極21との界面側に沈殿した銅粒子61と錫成分とを、例えば、約120℃で約4時間、加熱し、第1の電極21との界面にCu−Snの第1の金属間化合物層41Aを形成した。その結果、第1の電極21との界面に半田ボール4Aの融点よりも高融点の第1の金属間化合物層41Aを形成できる。

【0055】

また、上記実施例1では、半田ボール4の表面や第2の電極31上に付着する半田ペースト6、7に銅粒子61及びフラックスを含有した半田を使用した。しかし、銅粒子61を含むSn−Bi系の半田ペーストを使用しても良く、この場合の実施の形態につき、実施例3として説明する。

【実施例3】

【0056】

図10及び図11は、実施例3の基板モジュール1Bの製造工程の一例を示す説明図である。尚、半田ボール4は、Sn−3Ag−0.5Biの半田を使用し、半田ペースト6A,7Aは、銅粒子61を20wt%含むSn−Bi系の半田を使用するものとする。

【0057】

図示せぬ製造装置は、転写ステージ90上に銅粒子61を含むSn−Bi系の半田ペースト6Aをスキージングする(ステップS11B)。製造装置は、SAC系の半田ボール4を実装した電子部品2の表面が下側、電子部品2の裏面が上側に向くように電子部品2を転写ステージ90上に配置し、半田ボール4の表面に、転写ステージ90上の半田ペースト6Aを転写する(ステップS12B)。製造装置は、半田ボール4表面に転写した半田ペースト6Aが上側、すなわち、電子部品2の裏面が下側で、電子部品2の表面が上側を向くように電子部品2を反転させる(ステップS13B)。この際、電子部品2の第1の電極21上に実装した半田ボール4の表面には、銅粒子61を含む半田ペースト6Aが付着された状態である。尚、銅粒子61の比重は8.92であるのに対し、SAC系の半田ボール4の比重は7.047であるため、銅粒子61の比重は、SAC系の半田ボール4の比重よりも重いということになる。銅粒子61の粒径は、例えば、約20μm〜約50μmの範囲内とする。また、半田ボール4の融点は約230℃であるのに対し、銅粒子61の融点は約1000℃であるため、銅粒子61の融点が高いということになる。

【0058】

製造装置は、反転した電子部品2に第1の加熱処理を施し、電子部品2に実装した半田ボール4を溶融する(ステップS14B)。尚、第1の加熱処理は、半田ボール4の融点、例えば、約230℃で約3分間、電子部品2を加熱する処理である。製造装置は、半田ボール4の溶融に応じて、半田ボール4の表面上に付着させた半田ペースト6Aの銅粒子61が、その自重で溶融した半田ボール4内の第1の電極21との界面に沈殿する。

【0059】

製造装置は、半田ボール4内の第1の電極21との界面に銅粒子61を沈殿させた後、その電子部品2に第2の加熱処理を施し、第1の電極21との界面に第1の金属間化合物層41Bを形成する(ステップS15B)。尚、第2の加熱処理は、例えば、約170℃で約10時間、電子部品2を加熱し、銅粒子61と錫成分とで、高融点のCu−Snの第1の金属間化合物層41Bを形成するものである。

【0060】

製造装置は、プリント基板3の表面に設けられた第2の電極31上に銅粒子61を含有する半田ペースト7Aを付着する(ステップS16B)。尚、半田ペースト7Aは、銅粒子61を含むSn−Bi系の半田である。製造装置は、第1の電極21上に実装した半田ボール4を第2の電極31上に付着させた半田ペースト7A上に当接させたまま、プリント基板3及び電子部品2に第3の加熱処理を施す(ステップS17B)。尚、第3の加熱処理は、半田ボール4の融点、例えば、約230℃で約3分間、電子部品2及びプリント基板3を加熱する処理である。

【0061】

製造装置は、電子部品2及びプリント基板3に第3の加熱処理を施した後、電子部品2及びプリント基板3に第4の加熱処理を施し、半田ボール4内の第2の電極31との界面に第2の金属間化合物層42Bを形成する(ステップS18B)。尚、第4の加熱処理は、例えば、約170℃で約10時間、電子部品2及びプリント基板3を加熱し、銅粒子61と錫成分とで、高融点のCu−Snの第2の金属間化合物層42Bを形成するものである。更に、基板モジュール1Bは、第1の金属間化合物層41Bと第2の金属間化合物層42Bとの間の半田ボール4を用いて第1の金属間化合物層41Bと第2の金属間化合物層42Bとの間に中間層43Bを形成する。

【0062】

更に、製造装置は、半田ボール4内の第2の電極31との界面に第2の金属間化合物層42Bを形成した後、図示せぬディスペンサ装置を使用して電子部品2とプリント基板3との間の空間にアンダーフィル材5を充填する(ステップS19B)。そして、製造装置は、電子部品2とプリント基板3との間にアンダーフィル材5を充填して、電子部品2とプリント基板3との間を接合した基板モジュール1Bを製造する。

【0063】

完成した基板モジュール1Bの裏面に半田ボール8を実装する場合や、マザーボード11に基板モジュール1Bを半田ボール8で2次実装する場合に、基板モジュール1B内の第1の電極21と第2の電極31との間を接合する半田ボール4が再び溶融する。しかしながら、第1の金属間化合物層41B及び第2の金属間化合物層42B(図11の(D)参照)は、高融点であるため溶融せず、第1の電極21や第2の電極31付近での半田フラッシュを防止できる。

【0064】

次に、実施例3のSn−Bi系の半田ペーストを使用した場合の実験例について説明する。図12は、実施例3を採用した実験の一例を示す説明図である。図12の(A)は、TEG基板の平面図、(B)は、TEG基板の電極の部位の拡大平面図、(C)は、(B)の電極の部位の断面図である。図12の(A)及び(B)に示すTEG(Test Element Group)基板80の表面の電極81上には、粒径250μmのSAC系の半田ボール4が実装される。そして、平均粒径20μmの銅粒子を20wt%含むSn−Bi系の半田ペーストを図示せぬ印刷版に塗布した。更に、TEG基板80の表面上に実装した半田ボール4の表面に半田ペーストを付着したとする。

【0065】

そして、TEG基板80は、ピーク温度230℃のリフロー処理が施され、実装された半田ボール4を溶融する。そして、TEG基板80の半田ボール4上にエポキシ系樹脂を塗布する。更に、125℃で0.5時間、TEG基板80を加熱してエポキシ系樹脂を熱硬化する。更に、電極81との界面にCu−Snの金属間化合物層82を形成するため、170℃で10時間、TEG基板80を加熱した。その結果、TEG基板80の電極81上には、電極81と半田ボール4との界面にCu−Snの金属間化合物層82が形成される。

【0066】

そして、半田フラッシュの抑制効果を検証する上で、温度85℃、湿度85%の高温多湿の環境下で24時間、TEG基板80を放置した後、そのTEG基板80を、ホットプレートを使用して230℃で5分間加熱した。そして、この際のTEG基板80の電極81上の半田ボール4及び金属間化合物層82の金属組成分析結果を検証した。図13は、TEG基板80の電極81上の半田ボール4及び金属間化合物層82内の金属組成分析結果の一例を示す説明図である。

【0067】

図13の(A)は、走査型電子顕微鏡(SEM:Scanning Electron Microscope)で半田ボール4及び金属間化合物層82の主要部位を示す。更に、図13の(B)は、主要部位の錫(Sn)成分を示し、図13の(C)は、主要部位の銅(Cu)成分を示し、図13の(D)は、主要部位のビスマス(Bi)成分を示す。図13の(E)は、図13の(A)〜(D)を合成した図である。

【0068】

本実験の検証結果では、図13を参照すると、半田ボール4の成分であるSAC及び半田ペースト7の成分であるSn−Biの下側、すなわち電極81との界面にCu及びSn−Cuの金属間化合物層82が形成されたことが判明した。更に、ホットプレートでTEG基板80を半田ボール4の融点(約230℃)に加熱して半田ボール4を溶融したとしても、金属間化合物層82が溶融していないことが判明した。

【0069】

実施例3の製造方法では、第2の電極31側は勿論のこと、半田ボール4が予め実装された第1の電極21側にも高融点の第1の金属間化合物層41Bを簡単に形成できる。

【0070】

更に、基板モジュール1Bは、第1の電極21との界面に形成した第1の金属間化合物層41Bと、第2の電極31との界面に形成した第2の金属間化合物層42Bとを有する。そして、基板モジュール1Bをマザーボード11に2次実装する場合、基板モジュール1内の第1の電極21と第2の電極31との間を接合する半田ボール4が再び溶融することになる。しかし、半田ボール4が再び溶融したとしても、第1の金属間化合物層41B及び第2の金属間化合物層42Bは、高融点であるために溶融せず、第1の電極21及び第2の電極31側の半田フラッシュを防止できる。

【0071】

また、基板モジュール1Bは、第1の金属間化合物層41Bと第2の金属間化合物層42Bとの間に半田ボール4の組成物で低融点成分の中間層43Bを形成した。その結果、中間層43Bは、第1の金属間化合物層41B及び第2の金属間化合物層42Bに比較して低融点であるものの、多量の銅を含有した半田に比較して、半田の濡れ性に優れ、電気的導通性及び物性強度に優れている。

【0072】

実施例3の製造方法では、半田ボール4内の第1の電極21との界面側に沈殿した銅粒子61と錫成分とを、例えば、約170℃で約10時間、加熱し、第1の電極21との界面にCu−Snの第1の金属間化合物層41Bを形成した。その結果、第1の電極21との界面に半田ボール4の融点よりも高融点の第1の金属間化合物層41Bを形成できる。

【0073】

また、上記実施例では、半田バンプの一例として電子部品2の第1の電極21上に実装された半田ボール4を例示したが、これらに限定されるものではない。

【0074】

また、上記実施例では、半田ボール4表面又は第2の電極31に付着される半田ペースト6,7に銅粒子61を含有させるようにしたが、銅粒子61ではなく、銀粒子や金粒子を含有させるようにしても良い。例えば、銀粒子を含有した半田ペースト6,7を使用した場合、第1の電極21と第2の電極31との界面に、半田ボール4よりも高融点のAg−Snの金属間化合物層を形成することになる。また、金粒子を含有した半田ペースト6,7を使用した場合、第1の電極21と第2の電極31との界面に、半田ボール4よりも高融点のAu−Snの金属間化合物層を形成することになる。また、銅粒子、銀粒子及び金粒子の内、少なくとも1種類の粒子若しくは、これら各種類の粒子を合成した合成粒子を半田ペースト6,7に含有させるようにしても良い。

【0075】

また、上記実施例では、半田ボール4表面又は第2の電極31に付着される半田ペースト6,7に銅粒子61を含有させるようにしたが、銀でメッキした銅粒子61を半田ペースト6,7に含有させるようにしても良い。図14は、銀でメッキした銅粒子61の一例を示す説明図である。図14に示す銅粒子61の粒径は、例えば、約20μm〜約49μmの範囲内、銀メッキ62のメッキ厚さは、例えば、1μm以下とし、無電解メッキで形成するようにしても良い。尚、銀でメッキした銅粒子61ではなく、金でメッキした銅粒子61等を使用しても良い。

【0076】

上記実施例では、半田ボール4を予め実装した電子部品2を使用して説明したが、電子部品ではなく、半田ボール4を予め実装したプリント基板に適用しても同様の効果が得られる。

【0077】

上記実施例では、半田ボール4表面又は第2の電極31に銅粒子61を含む半田ペースト6,7を使用したが、銅粒子61を含むフラックスを使用しても良い。

【0078】

上記実施例では、第1の電極21と第2の電極31との間を接合する半田ボール4全体で、低融点成分の中間層43を残さず、第1の金属間化合物層41及び第2の金属間化合物層42を形成することも考えられる。しかし、低融点成分の中間層43を残さない場合には、銅粒子61の含有量が増え、コスト高となって、半田の濡れ性に支障を来し、導通の信頼性や物性強度も低下してしまう。そこで、本実施例では、わざわざ低融点成分の半田ボール4を残し、すなわち中間層43を形成することで、銅粒子61の含有量を減らして材料コストを抑制し、半田濡れ性、導通の信頼性及び物性強度を維持できる。

【0079】

また、上記実施例では、具体的な数値を例示したが、これら数値に限定されるものではない。

【0080】

以上、本実施例を含む実施の形態に関し、更に以下の付記を開示する。

【0081】

(付記1)電子部品又はプリント基板の第1の面に設けられた電極に実装する、少なくとも錫成分を含む半田バンプの表面に、前記半田バンプの比重よりも重く、前記半田バンプの融点よりも高融点の金属粒子を付着させる工程と、

前記電極が設けられた前記第1の面を上側に向ける工程と、

前記半田バンプの融点以上の温度に前記半田バンプを加熱して溶融させ、前記金属粒子を前記半田バンプ内に沈殿させる工程と、

沈殿した前記金属粒子と前記半田バンプの錫成分とで、前記半田バンプと前記電極との界面に、前記半田バンプの融点よりも高融点の金属間化合物層を形成する工程と

を有することを特徴とする基板モジュールの製造方法。

【0082】

(付記2)前記電極と対向する対向側の第2の面に設けられた対向側の電極に付着させた、前記半田バンプの融点よりも高融点の対向側の金属粒子上に、前記第1の面に実装した前記半田バンプの表面を当接させたまま、前記半田バンプの融点以上の温度に前記半田バンプを加熱して溶融させ、前記半田バンプを用いて前記電極と前記対向側の電極との間を電気的に接合する工程と、

前記対向側の金属粒子と前記半田バンプの錫成分とで、前記半田バンプと前記対向側の電極との界面に、前記半田バンプの融点よりも高融点の対向側の金属間化合物層を形成する工程と、

前記第1の面と前記第2の面との間の空間に充填材を充填する工程と

を有することを特徴とする付記1に記載の基板モジュールの製造方法。

【0083】

(付記3)前記第1の面と前記第2の面との間の空間に前記充填材を充填して構成する基板モジュールの前記第2の面の裏面に半田バンプを実装する工程と、

前記第2の面の裏面に実装した前記半田バンプを回路配線基板上に当接させたまま、前記半田バンプの融点以上の温度に前記半田バンプを加熱して溶融させ、前記半田バンプを用いて前記基板モジュールと前記回路配線基板との間を電気的に接合する工程と

を有することを特徴とする付記2に記載の基板モジュールの製造方法。

【0084】

(付記4)前記対向側の金属間化合物層を形成する工程において、

前記電極との界面に形成した前記金属間化合物層と、前記対向側の電極との界面に形成した前記対向側の金属間化合物層との間の前記半田バンプを用いて、前記金属間化合物層と前記対向側の金属間化合物層との間に中間層を形成したことを特徴とする付記3に記載の基板モジュールの製造方法。

【0085】

(付記5)前記電極との界面に前記金属間化合物層を形成する工程において、

前記半田バンプ内の前記電極との界面側に沈殿した前記金属粒子と前記半田バンプの錫成分とを所定温度に加熱して、前記電極との界面に前記金属間化合物層を形成することを特徴とする付記1〜4の何れか一つに記載の基板モジュールの製造方法。

【0086】

(付記6)前記半田バンプは、

錫−銀−銅系の半田又は錫−ビスマス系の半田であることを特徴とする付記1〜5の何れか一つに記載の基板モジュールの製造方法。

【0087】

(付記7)前記金属粒子は、

銅、金、銀、金メッキされた銅又は銀メッキされた銅の内、少なくとも何れか一つの金属を含む金属粒子であることを特徴とする付記1〜6の何れか一つに記載の基板モジュールの製造方法。

【0088】

(付記8)前記金属粒子は、

錫−銀−銅系の半田、錫−ビスマス系の半田又はフラックスのペーストに含まれることを特徴とする付記7に記載の基板モジュールの製造方法。

【0089】

(付記9)前記金属粒子が銅粒子の場合、前記ペーストの内、銅の含有量を10〜20wt%とすることを特徴とする付記8に記載の基板モジュールの製造方法。

【0090】

(付記10)前記金属粒子の平均粒径は、

20μm〜50μmの範囲内であることを特徴とする付記7〜9の何れか一つに記載の基板モジュールの製造方法。

【0091】

(付記11)電子部品又はプリント基板の第1の面と、

前記第1の面に設けられた第1の電極と、

前記第1の電極に実装した、少なくとも錫成分を含む半田バンプと、

前記半田バンプ内の前記第1の電極との界面側に沈殿させた、前記半田バンプの比重よりも重く、前記半田バンプの融点よりも高融点の第1の金属粒子と当該半田バンプの錫成分とで、前記半田バンプと前記第1の電極との界面に形成した、前記半田バンプの融点よりも高融点の第1の金属間化合物層と、

前記第1の面と対向する第2の面と、

前記第2の面に設けられた第2の電極と、

前記第2の電極に付着させた、前記半田バンプの融点よりも高融点の第2の金属粒子と前記第1の電極に実装した前記半田バンプの錫成分とで、前記半田バンプと前記第2の電極との界面に形成した、前記半田バンプの融点よりも高融点の第2の金属間化合物層と、

前記第1の金属間化合物層と前記第2の金属間化合物層との間の前記半田バンプを用いて、前記第1の金属間化合物層と前記第2の金属間化合物層との間に形成した中間層と

を有することを特徴とする基板モジュール。

【0092】

(付記12)前記第1の面は、前記電子部品であり、前記第2の面は、前記プリント基板であることを特徴とする付記11に記載の基板モジュール。

【0093】

(付記13)電子部品又はプリント基板の第1の面と、前記第1の面に設けられた第1の電極と、前記第1の電極に実装した、少なくとも錫成分を含む半田バンプと、前記半田バンプ内の前記第1の電極との界面側に沈殿させた、前記半田バンプの比重よりも重く、前記半田バンプの融点よりも高融点の第1の金属粒子と当該半田バンプの錫成分とで、前記半田バンプと前記第1の電極との界面に形成する、前記半田バンプの融点よりも高融点の第1の金属間化合物層と、前記第1の面と対向する第2の面と、前記第2の面に設けられた第2の電極と、前記第2の電極に付着させた、前記半田バンプの融点よりも高融点の第2の金属粒子と前記第1の電極に実装した前記半田バンプの錫成分とで、前記半田バンプと前記第2の電極との界面に形成する、前記半田バンプの融点よりも高融点の第2の金属間化合物層と、前記第1の金属間化合物層と前記第2の金属間化合物層との間の前記半田バンプを用いて、前記第1の金属間化合物層と前記第2の金属間化合物層との間に形成した中間層と、前記第1の面と前記第2の面との間の空間に充填した充填材とを有する基板モジュールと、

前記基板モジュールの前記第2の面の裏面に実装した半田バンプで当該第2の面と電気的に接合した回路配線基板と

を有することを特徴とする基板モジュール組立体。

【符号の説明】

【0094】

1 基板モジュール

2 電子部品

3 プリント基板

4 半田ボール

5 アンダーフィル材

6 半田ペースト

7 半田ペースト

61 銅粒子

8 半田ボール

10 基板モジュール組立体

11 マザーボード

21 第1の電極

31 第2の電極

41 第1の金属間化合物層

42 第2の金属間化合物層

43 中間層

【技術分野】

【0001】

本発明は、基板モジュールの製造方法、基板モジュール及び基板モジュール組立体に関する。

【背景技術】

【0002】

基板モジュールは、CSP(Chip Size Package)等の電子部品と、インターポーザ等のプリント基板とを有し、これら電子部品とプリント基板とが、半田等の接合材料によって接合されたものである。また、パッケージ基板上に半導体チップが実装されたCSP(Chip Size Package)も、広い意味では基板モジュールに含まれる。基板モジュールは、プリント基板側に設けられた電極と電子部品側に設けられた電極とを接合することにより形成される。一般的には、これら電極同士が接合された後に、プリント基板と電子部品との間の空間に、合成樹脂等のアンダーフィル材が充填される。アンダーフィル材は、例えば、プリント基板と電子部品との接合を補強するものである。

【0003】

また、基板モジュールは、更に、マザーボード或いはシステムボードと呼ばれるプリント配線板に搭載(2次実装)される。このように、マザーボードに搭載された基板モジュールを基板モジュール組立体と呼ぶ。基板モジュールをマザーボードに2次実装する工程において、半田の融点まで基板モジュール及びマザーボードを加熱するリフロー処理が行われる。その結果、基板モジュール内の接合半田が再び溶融する。ここで、接合半田とは、プリント基板側の電極と電子部品側の電極との間を接合した半田のことである。

【0004】

図15は、基板モジュールの一例を示す説明図である。図15の(A)に示す基板モジュール100は、電子部品110とプリント基板120とを有し、電子部品110側の電極111とプリント基板120側の電極121とを半田130で電気的に接合することで形成される。更に、基板モジュール100は、電子部品110とプリント基板120との間の空間に合成樹脂等のアンダーフィル材140を充填し、アンダーフィル材140を用いて、電子部品110とプリント基板120との間の接合を補強するものである。

【0005】

しかしながら、基板モジュール100のプリント基板120とアンダーフィル材140との界面や、電子部品110とアンダーフィル材140との界面には、アンダーフィル材140の充填時に生じたボイドや付着したゴミの影響で空間150が生じる場合がある。

【0006】

例えば、基板モジュール100をマザーボードに2次実装して基板モジュール組立体を製造する工程では、基板モジュール100内の電極111と電極121との間を電気的に接合する半田130が再び溶融する。そして、図15の(B)に示すように、溶融した半田130が毛細管現象で空間150に流れ込む。その結果、流れ込んだ半田130が原因で、電子部品110側の隣接する電極111同士やプリント基板120側の隣接する電極121同士がショートして半田フラッシュが生じる。

【0007】

図16は、基板モジュール100Aの製造工程の一例を示す説明図である。図16の(A)に示す電子部品110Aは、その表面に搭載された電極111A上にSAC系の半田ボール130Aが予め実装されている。尚、近年、市場では、半田ボールが予め実装された電子部品が流通している。図示せぬ製造装置は、プリント基板120A側の電極121A上に銅粒子132を含有したSAC系の半田ペースト131Aを付着する。

【0008】

そして、製造装置は、電子部品110Aの電極111A上に実装された半田ボール130Aの表面を、プリント基板120Aの電極121A上に付着させた半田ペースト131Aに当接させる。そして、製造装置は、半田ボール130Aの表面を半田ペースト131Aに当接させたまま、電子部品110A及びプリント基板120Aを加熱する。その結果、図16の(B)に示すように、プリント基板120A側の電極121Aと半田ボール130Aとの界面に、半田ボール130Aの錫成分と半田ペースト131Aの銅粒子132とで、半田ボール130Aよりも高融点の金属間化合物層160が形成される。

【0009】

例えば、基板モジュール100A内のプリント基板120A側の電極121A付近に空間150が発生し、2次実装時に半田ボール130Aが再び溶融したとしても、電極121A付近の金属間化合物層160は半田ボール130Aよりも高融点のため溶融しない。その結果、金属間化合物層160は、空間150への半田の流れ込みを防止できるため、電極121A側の半田フラッシュを防止できる。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2008−161881号公報

【特許文献2】特開2009−224700号公報

【特許文献3】特開2001−358440号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

図17は、基板モジュール100Aの課題の一例を示す説明図である。図17の(A)に示すように、プリント基板120A側の電極121Aと半田ボール130Aとの界面付近に、金属間化合物層160が形成されている。金属間化合物層160は融点温度が高いため、2次実装時に溶融せず、プリント基板120A側の電極121A付近の空間150に対する半田の流れ込みを防止できる。

【0012】

しかしながら、上記基板モジュール100Aでは、電子部品110A側の電極111Aと半田ボール130Aとの界面に金属間化合物層160が存在していない。その結果、2次実装時に、界面付近の半田が溶けて、図17の(B)に示すように、電子部品110A側の電極111A付近の空間150に再び溶融した半田が流れ込む。このように流れ込んだ半田により、電子部品110A側の隣接する電極111A同士がショートする半田フラッシュが生じる。つまり、半田ボールが予め実装された側(電子部品側或いはプリント基板側)の電極付近では、半田フラッシュが生じ易くなる。

【0013】

一つの側面では、上述したように、半田ボールが予め実装された側の電極付近の半田フラッシュを防止できる基板モジュールの製造方法、基板モジュール及び基板モジュール組立体を提供することを目的とする。

【課題を解決するための手段】

【0014】

一つの態様では、電子部品又はプリント基板の第1の面に設けられた電極に実装する、少なくとも錫成分を含む半田バンプの表面に、前記半田バンプの比重よりも重く、前記半田バンプの融点よりも高融点の金属粒子を付着させる工程を有する。更に、その態様では、前記電極が設けられた前記第1の面を上側に向ける工程と、前記半田バンプの融点以上の温度に前記半田バンプを加熱して溶融させ、前記金属粒子を前記半田バンプ内に沈殿させる工程とを有する。更に、その態様では、沈殿した前記金属粒子と前記半田バンプの錫成分とで、前記半田バンプと前記電極との界面に、前記半田バンプの融点よりも高融点の金属間化合物層を形成する工程を有する。

【発明の効果】

【0015】

一つの態様では、半田ボールが予め実装された電極側の半田フラッシュを防止できる。

【図面の簡単な説明】

【0016】

【図1】図1は、実施例1の基板モジュールの一例を示す説明図である。

【図2】図2は、実施例1の基板モジュールの拡大断面図である。

【図3】図3は、実施例1の基板モジュールの製造工程の一例を示す説明図である。

【図4】図4は、実施例1の基板モジュールの製造工程の一例を示す説明図である。

【図5】図5は、実施例1の基板モジュールの一例を示す説明図である。

【図6】図6は、実施例1の基板モジュール組立体の製造工程の一例を示す説明図である。

【図7】図7は、実施例2の基板モジュールの拡大断面図である。

【図8】図8は、実施例2の基板モジュールの製造工程の一例を示す説明図である。

【図9】図9は、実施例2の基板モジュールの製造工程の一例を示す説明図である。

【図10】図10は、実施例3の基板モジュールの製造工程の一例を示す説明図である。

【図11】図11は、実施例3の基板モジュールの製造工程の一例を示す説明図である。

【図12】図12は、実施例3を採用した実験の一例を示す説明図である。

【図13】図13は、TEG基板の電極上の半田ボール及び金属間化合物層内の金属組成分析結果の一例を示す説明図である。

【図14】図14は、銀でメッキした銅粒子の一例を示す説明図である。

【図15】図15は、基板モジュールの一例を示す説明図である。

【図16】図16は、基板モジュールの製造工程の一例を示す説明図である。

【図17】図17は、基板モジュールの課題の一例を示す説明図である。

【発明を実施するための形態】

【0017】

以下、図面に基づいて、本願の開示する基板モジュールの製造方法、基板モジュール及び基板モジュール組立体の実施例を詳細に説明する。尚、本実施例により、開示技術が限定されるものではない。

【実施例1】

【0018】

図1は、実施例1の基板モジュールの一例を示す説明図である。図2は、実施例1の基板モジュールの拡大断面図である。図1及び図2に示す基板モジュール1は、CSP等の電子部品2と、インターポーザ等のプリント基板3と、電子部品2とプリント基板3との間を電気的に接合する半田ボール4とを有する。更に、基板モジュール1は、電子部品2とプリント基板3との間の空間に充填されるアンダーフィル材5を有する。電子部品2は、その表面に設けられた第1の電極21と、第1の電極21上に実装されるSAC(Sn(錫)−Ag(銀)−Cu(銅))系の半田ボール4とを有する。尚、SAC系の半田ボール4は、例えば、Sn−3Ag−0.5Cuとした場合、その比重は、(7.3×0.965)+(10.52×0.03)+(8.92×0.005)=7.4047である。

【0019】

また、プリント基板3は、その表面に設けられた第2の電極31を有する。そして、電子部品2及びプリント基板3は、第1の電極21上に実装された半田ボール4をプリント基板3の第2の電極31上に当接させ、後述する製造工程を経て、第1の電極21と第2の電極31とを半田ボール4で電気的に接合する。そして、第1の電極21と第2の電極31とが半田ボール4で電気的に接合されることで基板モジュール1を形成する。

【0020】

基板モジュール1内の第1の電極21と半田ボール4との界面には、後述する銅粒子61と半田ボール4内の錫成分とで、例えば、Cu−Snの第1の金属間化合物層41が形成してある。尚、第1の金属間化合物層41の融点は、半田ボール4の融点(例えば、約230℃)よりも高融点(例えば、約260℃)である。更に、基板モジュール1内の第2の電極31と半田ボール4との界面には、銅粒子61と半田ボール4内の錫成分とで、例えば、Cu−Snの第2の金属間化合物層42が形成してある。尚、第2の金属間化合物層42の融点は、半田ボール4の融点よりも高融点(例えば、約260℃)である。

【0021】

更に、第1の金属間化合物層41と第2の金属間化合物層42との間には、第1の金属間化合物層41と第2の金属間化合物層42との間の半田ボール4を用いて中間層43が形成してある。尚、中間層43は、半田ボール4の組成物であるため、金属間化合物層41,42に比較して低融点であるものの、多量の銅を含有した半田に比較して、半田の濡れ性に優れ、電気的導通性及び物性強度に優れている。

【0022】

更に、基板モジュール1は、電子部品2とプリント基板3との間の空間が合成樹脂等のアンダーフィル材5で充填され、アンダーフィル材5を用いて電子部品2とプリント基板3との間の接合が補強される。更に、基板モジュール1は、アンダーフィル材5で隣接する第1の電極21同士や、第2の電極31同士の絶縁性を確保するものである。尚、アンダーフィル材5は、熱硬化性樹脂及び無機フィラーを含み、図示せぬディスペンサ装置を使用して電子部品2とプリント基板3との間の空間に充填されるものである。

【0023】

次に、実施例1の基板モジュール1の製造工程について説明する。図3及び図4は、実施例1の基板モジュール1の製造工程の一例を示す説明図である。尚、半田ボール4は、Sn−3Ag−0.5Cuの半田を使用し、後述する半田ペースト6、7は、銅粒子61及びフラックスを含むSAC系の半田を使用する。

【0024】

図示せぬ製造装置は、転写ステージ90上に銅粒子61及びフラックスを含む半田ペースト6をスキージングする(ステップS11)。製造装置は、SAC系の半田ボール4を実装した電子部品2の表面が下側、電子部品2の裏面が上側に向くように電子部品2を転写ステージ90上に配置し、半田ボール4の表面に、転写ステージ90上の半田ペースト6を転写する(ステップS12)。製造装置は、半田ボール4表面に転写した半田ペースト6が上側、すなわち、電子部品2の裏面が下側で、電子部品2の表面が上側を向くように電子部品2を反転させる(ステップS13)。この際、電子部品2の第1の電極21上に実装した半田ボール4の表面には、銅粒子61を含む半田ペースト6が付着された状態である。尚、銅粒子61の比重は8.92であるのに対し、SAC系の半田ボール4の比重は7.4047であるため、銅粒子61の比重は、SAC系の半田ボール4の比重よりも重いということになる。また、銅粒子61の粒径は、例えば、約20μm〜約50μmの範囲内とする。また、半田ボール4の融点は約230℃であるのに対し、銅粒子61の融点は約1000℃であるため、銅粒子61の融点が高いということになる。

【0025】

製造装置は、反転した電子部品2に第1の加熱処理を施し、電子部品2に実装した半田ボール4を溶融する(ステップS14)。尚、第1の加熱処理は、半田ボール4の融点、例えば、約230℃で約3分間、電子部品2を加熱する処理である。製造装置は、半田ボール4の溶融に応じて、半田ボール4の表面上に付着させた半田ペースト6の銅粒子61が、その自重で溶融した半田ボール4内の第1の電極21との界面に沈殿する。

【0026】

製造装置は、半田ボール4内の第1の電極21との界面に銅粒子61を沈殿させた後、その電子部品2に第2の加熱処理を施し、第1の電極21との界面に第1の金属間化合物層41を形成する(ステップS15)。尚、第2の加熱処理は、例えば、約150℃で約4時間、電子部品2を加熱し、銅粒子61と錫成分とで、高融点のCu−Snの第1の金属間化合物層41を形成するものである。

【0027】

製造装置は、プリント基板3の表面に設けられた第2の電極31上に銅粒子61を含有する半田ペースト7を付着させる(ステップS16)。尚、半田ペースト7は、銅粒子61を含むSAC系の半田である。製造装置は、第1の電極21上に実装した半田ボール4を第2の電極31上に付着させた半田ペースト7上に当接させたまま、プリント基板3及び電子部品2に第3の加熱処理を施す(ステップS17)。尚、第3の加熱処理は、半田ボール4及び半田ペースト7の融点、例えば、約230℃で約3分間、電子部品2及びプリント基板3を加熱する処理である。

【0028】

製造装置は、電子部品2及びプリント基板3に第3の加熱処理を施した後、電子部品2及びプリント基板3に第4の加熱処理を施し、半田ボール4内の第2の電極31との界面に第2の金属間化合物層42を形成する(ステップS18)。尚、第4の加熱処理は、例えば、約150℃で約4時間、電子部品2及びプリント基板3を加熱し、銅粒子61と錫成分とで、高融点のCu−Snの第2の金属間化合物層42を形成するものである。その結果、基板モジュール1は、第1の金属間化合物層41と第2の金属間化合物層42との間の半田ボール4を用いて第1の金属間化合物層41と第2の金属間化合物層42との間に低融点成分の中間層43を形成する。

【0029】

更に、製造装置は、半田ボール4内の第2の電極31との界面に第2の金属間化合物層42を形成した後、図示せぬディスペンサ装置を使用して電子部品2とプリント基板3との間の空間にアンダーフィル材5を充填する(ステップS19)。そして、製造装置は、電子部品2とプリント基板3との間にアンダーフィル材5を充填して、電子部品2とプリント基板3との間を接合した基板モジュール1を製造する。

【0030】

図5は、実施例1の基板モジュール1の一例を示す説明図である。図5に示す第1の電極21と第2の電極31との間の寸法L1は、例えば、0.25mmとし、第1の電極21及び第2の電極31の横寸法L2は、例えば、0.25mmとする。この場合、電子部品2の表面から第1の金属間化合物層41の厚さ寸法L3は、例えば、0.03mm以上、プリント基板3の表面から第2の金属間化合物層42の厚さ寸法L4は、例えば、0.03mm以上とする。尚、厚さ寸法L3及びL4は、アンダーフィル材5の充填時に、電子部品2とアンダーフィル材5との界面や、プリント基板3とアンダーフィル材5との界面に生じる空間の厚さ以上とする。更に、第1の金属間化合物層41と第2の金属間化合物層42との間の半田ボール4が成す中間層43の横寸法L5は、例えば、0.26mmとする。

【0031】

次に、基板モジュール組立体の製造工程について説明する。図6は、基板モジュール組立体10の製造工程の一例を示す説明図である。基板モジュール組立体10は、基板モジュール1をマザーボード11に2次実装して、基板モジュール1とマザーボード11とを電気的に接合することで形成する。製造装置は、完成した基板モジュール1を準備し(ステップS21)、完成した基板モジュール1に第5の加熱処理を施すことで、基板モジュール1内のプリント基板3の裏面にSAC系の半田ボール8を実装する(ステップS22)。尚、第5の加熱処理は、半田ボール8の融点、例えば、SAC系の半田の場合、約230℃で約3分間、基板モジュール1を加熱する処理である。従って、基板モジュール1は、第5の加熱処理が施されることで、第1の電極21と第2の電極31との間を電気的に接合する半田ボール4も再び溶融することになる。しかしながら、第1の金属間化合物層41及び第2の金属間化合物層42(図2参照)は高融点であるため、第1の電極21や第2の電極31付近での半田フラッシュを防止できる。

【0032】

更に、製造装置は、マザーボード11の表面に基板モジュール1の裏面に実装した半田ボール8を当接させたまま、基板モジュール1及びマザーボード11に第6の加熱処理を施す(ステップS23)。その結果、製造装置は、第6の加熱処理で基板モジュール1とマザーボード11との間の半田ボール8が溶融し、基板モジュール1とマザーボード11との間を接合して基板モジュール組立体10を製造する。尚、第6の加熱処理は、半田ボール4の融点、例えば、SAC系の半田の場合、約230℃で約3分間、基板モジュール1及びマザーボード11を加熱する処理である。従って、基板モジュール1は、第6の加熱処理が施されると、第1の電極21と第2の電極31との間を接合する半田ボール4が再び溶融することになる。しかしながら、第1の金属間化合物層41及び第2の金属間化合物層42(図2参照)は高融点であるため、第1の電極21や第2の電極31付近の半田フラッシュを防止できる。

【0033】

実施例1の製造方法では、SAC系の半田ボール4を電子部品2の第1の電極21上に実装し、半田ボール4表面上に銅粒子61の半田ペースト6を付着し、電子部品2の天地を反転させる。更に、製造方法では、半田ボール4及び半田ペースト6を溶融し、溶融した半田ボール4内で銅粒子61がその自重で第1の電極21との界面に沈殿する。更に、製造方法では、第1の電極21との界面に沈殿した銅粒子61と半田ボール4内の錫成分とで、第1の電極21との界面に高融点の第1の金属間化合物層41を形成する。更に、製造方法では、プリント基板3の第2の電極31上に銅粒子61を含む半田ペースト7を付着し、第1の電極21上に実装した半田ボール4を第2の電極31上に載置する。更に、製造方法では、半田ボール4及び半田ペースト7を溶融し、半田ペースト7の銅粒子61及び錫成分で第2の電極31との界面に高融点の第2の金属間化合物層42を形成する。更に、製造方法では、電子部品2とプリント基板3との間の空間にアンダーフィル材5を充填することで、基板モジュール1を製造する。その結果、実施例1の製造方法では、第2の電極31側は勿論のこと、半田ボール4が予め実装された第1の電極21側にも高融点の第1の金属間化合物層41を簡単に形成できる。

【0034】

更に、基板モジュール1は、第1の電極21との界面に形成した第1の金属間化合物層41と、第2の電極31との界面に形成した第2の金属間化合物層42とを有する。そして、基板モジュール1をマザーボード11に2次実装する場合、基板モジュール1内の第1の電極21と第2の電極31との間を接合する半田ボール4が再び溶融することになる。しかし、半田ボール4が再び溶融したとしても、第1の金属間化合物層41及び第2の金属間化合物層42が高融点であるために溶融せず、第1の電極21及び第2の電極31側の半田フラッシュを防止できる。

【0035】

また、基板モジュール1は、第1の金属間化合物層41と第2の金属間化合物層42との間に半田ボール4の組成物で低融点成分の中間層43を形成した。その結果、中間層43は、第1の金属間化合物層41及び第2の金属間化合物層42に比較して低融点であるものの、多量の銅を含有した半田に比較して、半田の濡れ性に優れ、電気的導通性及び物性強度に優れている。

【0036】

実施例1の製造方法では、半田ボール4内の第1の電極21との界面側に沈殿した銅粒子61と錫成分とを、例えば、約150℃で約4時間、加熱し、第1の電極21との界面にCu−Snの第1の金属間化合物層41を形成した。その結果、第1の電極21との界面に半田ボール4の融点よりも高融点の第1の金属間化合物層41を形成できる。

【0037】

実施例1では、基板モジュール1内の電子部品2の第1の電極21に実装する半田ボール4にSAC系の半田ボールを使用したが、Sn−Bi系の半田ボールを使用しても良く、この場合の実施の形態につき、実施例2として説明する。

【実施例2】

【0038】

図7は、実施例2の基板モジュール1Aの一例を示す断面図である。尚、図1に示す基板モジュール1と同一の構成には同一符号を付すことで、その重複する構成及び動作の説明については省略する。図7に示す基板モジュール1Aの電子部品2Aは、その表面に設けられた第1の電極21上にSn−Bi系の半田ボール4Aを実装する。尚、Sn−Bi系の半田ボール4Aは、例えば、Sn−58Biとした場合、その比重は(7.3×0.42)+(9.8×0.58)=8.75となる。

【0039】

また、電子部品2Aは、その第1の電極21上に実装した半田ボール4Aをプリント基板3の第2の電極31上に当接させ、後述する製造工程を経て、第1の電極21と第2の電極31とを半田ボール4Aで電気的に接合することで基板モジュール1を形成する。

【0040】

基板モジュール1内の第1の電極21と半田ボール4Aとの界面には、銅粒子61と半田ボール4A内の錫成分とで、例えば、Cu−Snの第1の金属間化合物層41Aが形成してある。尚、第1の金属間化合物層41Aの融点は、半田ボール4Aの融点(例えば、約140℃)よりも高融点(例えば、約260℃)である。更に、基板モジュール1A内の第2の電極31と半田ボール4Aとの界面には、銅粒子61と半田ボール4A内の錫成分とで、例えば、Cu−Snの第2の金属間化合物層42Aが形成してある。尚、第2の金属間化合物層42Aの融点は、半田ボール4Aの融点(例えば、約140℃)よりも高融点(例えば、約260℃)である。

【0041】

更に、第1の金属間化合物層41Aと第2の金属間化合物層42Aとの間には、第1の金属間化合物層41Aと第2の金属間化合物層42Aとの間の半田ボール4Aを用いて中間層43Aが形成してある。尚、中間層43Aは、半田ボール4Aの組成物であるため、金属間化合物層に比較して低融点であるものの、多量の銅を含有した半田に比較して、半田の濡れ性に優れ、電気的導通性及び物性強度に優れている。

【0042】

更に、基板モジュール1Aは、電子部品2Aとプリント基板3との間の空間をアンダーフィル材5で充填し、アンダーフィル材5を用いて電子部品2Aとプリント基板3との間の接合を補強する。更に、基板モジュール1は、アンダーフィル材5で隣接する第1の電極21同士や、第2の電極31同士の絶縁性を確保するものである。

【0043】

次に、実施例2の基板モジュール1Aの製造工程について説明する。図8及び図9は、実施例2の基板モジュール1Aの製造工程の一例を示す説明図である。尚、半田ボール4Aは、Sn−58Biの半田を使用し、後述する半田ペースト6,7は、銅粒子61及びフラックスを含む半田を使用するものとする。

【0044】

図示せぬ製造装置は、転写ステージ90上に銅粒子61及びフラックスを含む半田ペースト6をスキージングする(ステップS11A)。製造装置は、Sn−Bi系の半田ボール4Aを実装した電子部品2Aの表面が下側、電子部品2Aの裏面が上側に向くように電子部品2Aを転写ステージ90上に配置する。そして、製造装置は、電子部品2Aに実装した半田ボール4Aの表面に、転写ステージ90上の半田ペースト6を転写する(ステップS12A)。製造装置は、半田ボール4A表面に転写した半田ペースト6が上側、すなわち、電子部品2Aの裏面が下側で、電子部品2Aの表面が上側を向くように電子部品2Aを反転させる(ステップS13A)。この際、電子部品2Aの第1の電極21上に実装した半田ボール4Aの表面には、銅粒子61を含む半田ペースト6が付着された状態である。尚、銅粒子61の比重は8.92であるのに対し、Sn−Bi系の半田ボール4Aの比重は8.75であるため、銅粒子61の比重は、Sn−Bi系の半田ボール4Aの比重よりも重いということになる。銅粒子61の粒径は、例えば、約20μm〜約50μmの範囲内とする。また、半田ボール4Aの融点は約140℃であるのに対し、銅粒子61の融点は約1000℃であるため、銅粒子61の融点が高いということになる。

【0045】

製造装置は、反転した電子部品2Aに第1の加熱処理を施し、電子部品2Aに実装した半田ボール4Aを溶融する(ステップS14A)。尚、第1の加熱処理は、半田ボール4Aの融点、例えば、約140℃で約3分間、電子部品2Aを加熱する処理である。製造装置は、半田ボール4Aの溶融に応じて、半田ボール4Aの表面上に付着させた半田ペースト6の銅粒子61が、その自重で溶融した半田ボール4A内の第1の電極21との界面に沈殿する。

【0046】

製造装置は、半田ボール4A内の第1の電極21との界面に銅粒子61を沈殿させた後、その電子部品2Aに第2の加熱処理を施し、第1の電極21との界面に第1の金属間化合物層41Aを形成する(ステップS15A)。尚、第2の加熱処理は、例えば、約120℃で約4時間、電子部品2Aを加熱し、銅粒子61と錫成分とで、高融点のCu−Snの第1の金属間化合物層41Aを形成するものである。

【0047】

製造装置は、プリント基板3の表面に設けられた第2の電極31上に銅粒子61を含有する半田ペースト7を付着する(ステップS16A)。尚、半田ペースト7は、銅粒子61及びフラックスを含む半田である。製造装置は、第1の電極21上に実装した半田ボール4Aを第2の電極31上に付着した半田ペースト4A上に当接させたまま、プリント基板3及び電子部品2Aに第3の加熱処理を施す(ステップS17A)。尚、第3の加熱処理は、半田ボール4Aの融点、例えば、約140℃で約3分間、電子部品2A及びプリント基板3を加熱する処理である。

【0048】

製造装置は、電子部品2A及びプリント基板3に第3の加熱処理を施した後、電子部品2A及びプリント基板3に第4の加熱処理を施し、半田ボール4A内の第2の電極31との界面に第2の金属間化合物層42Aを形成する(ステップS18A)。尚、第4の加熱処理は、例えば、約120℃で約4時間、電子部品2A及びプリント基板3を加熱し、銅粒子61と錫成分とで、高融点のCu−Snの第2の金属間化合物層42Aを形成するものである。更に、基板モジュール1Aは、第1の金属間化合物層41Aと第2の金属間化合物層42Aとの間の半田ボール4Aを用いて第1の金属間化合物層41Aと第2の金属間化合物層42Aとの間に中間層43Aを形成する。

【0049】

更に、製造装置は、半田ボール4A内の第2の電極31との界面に第2の金属間化合物層42Aを形成した後、図示せぬディスペンサ装置を使用して電子部品2Aとプリント基板3との間の空間にアンダーフィル材5を充填する(ステップS19A)。そして、製造装置は、電子部品2Aとプリント基板3との間にアンダーフィル材5を充填して、電子部品2Aとプリント基板3との間を接合した基板モジュール1Aを製造する。

【0050】

完成した基板モジュール1Aの裏面に半田ボール8を実装する場合や、マザーボード11に基板モジュール1Aを半田ボール8で2次実装する場合に、基板モジュール1A内の第1の電極21と第2の電極31との間を接合する半田ボール4Aが再び溶融する。しかしながら、第1の金属間化合物層41A及び第2の金属間化合物層42A(図7参照)は、高融点であるため、第1の電極21や第2の電極31付近での半田フラッシュを防止できる。

【0051】

実施例2の製造方法では、第2の電極31側は勿論のこと、半田ボール4Aが予め実装された第1の電極21側にも高融点の第1の金属間化合物層41Aを簡単に形成できる。

【0052】

更に、基板モジュール1Aは、第1の電極21との界面に形成した第1の金属間化合物層41Aと、第2の電極31との界面に形成した第2の金属間化合物層42Aとを有する。そして、基板モジュール1Aをマザーボード11に2次実装する場合、基板モジュール1内の第1の電極21と第2の電極31との間を接合する半田ボール4Aが再び溶融することになる。しかし、半田ボール4Aが再び溶融したとしても、第1の金属間化合物層41A及び第2の金属間化合物層42Aが高融点であるために溶融せず、第1の電極21及び第2の電極31側の半田フラッシュを防止できる。

【0053】

また、基板モジュール1Aは、第1の金属間化合物層41Aと第2の金属間化合物層42Aとの間に半田ボール4Aの組成物で低融点成分の中間層43Aを形成した。その結果、中間層43Aは、第1の金属間化合物層41A及び第2の金属間化合物層42Aに比較して低融点であるものの、多量の銅を含有した半田に比較して、半田の濡れ性に優れ、電気的導通性及び物性強度に優れている。

【0054】

実施例2の製造方法では、半田ボール4A内の第1の電極21との界面側に沈殿した銅粒子61と錫成分とを、例えば、約120℃で約4時間、加熱し、第1の電極21との界面にCu−Snの第1の金属間化合物層41Aを形成した。その結果、第1の電極21との界面に半田ボール4Aの融点よりも高融点の第1の金属間化合物層41Aを形成できる。

【0055】

また、上記実施例1では、半田ボール4の表面や第2の電極31上に付着する半田ペースト6、7に銅粒子61及びフラックスを含有した半田を使用した。しかし、銅粒子61を含むSn−Bi系の半田ペーストを使用しても良く、この場合の実施の形態につき、実施例3として説明する。

【実施例3】

【0056】

図10及び図11は、実施例3の基板モジュール1Bの製造工程の一例を示す説明図である。尚、半田ボール4は、Sn−3Ag−0.5Biの半田を使用し、半田ペースト6A,7Aは、銅粒子61を20wt%含むSn−Bi系の半田を使用するものとする。

【0057】

図示せぬ製造装置は、転写ステージ90上に銅粒子61を含むSn−Bi系の半田ペースト6Aをスキージングする(ステップS11B)。製造装置は、SAC系の半田ボール4を実装した電子部品2の表面が下側、電子部品2の裏面が上側に向くように電子部品2を転写ステージ90上に配置し、半田ボール4の表面に、転写ステージ90上の半田ペースト6Aを転写する(ステップS12B)。製造装置は、半田ボール4表面に転写した半田ペースト6Aが上側、すなわち、電子部品2の裏面が下側で、電子部品2の表面が上側を向くように電子部品2を反転させる(ステップS13B)。この際、電子部品2の第1の電極21上に実装した半田ボール4の表面には、銅粒子61を含む半田ペースト6Aが付着された状態である。尚、銅粒子61の比重は8.92であるのに対し、SAC系の半田ボール4の比重は7.047であるため、銅粒子61の比重は、SAC系の半田ボール4の比重よりも重いということになる。銅粒子61の粒径は、例えば、約20μm〜約50μmの範囲内とする。また、半田ボール4の融点は約230℃であるのに対し、銅粒子61の融点は約1000℃であるため、銅粒子61の融点が高いということになる。

【0058】

製造装置は、反転した電子部品2に第1の加熱処理を施し、電子部品2に実装した半田ボール4を溶融する(ステップS14B)。尚、第1の加熱処理は、半田ボール4の融点、例えば、約230℃で約3分間、電子部品2を加熱する処理である。製造装置は、半田ボール4の溶融に応じて、半田ボール4の表面上に付着させた半田ペースト6Aの銅粒子61が、その自重で溶融した半田ボール4内の第1の電極21との界面に沈殿する。

【0059】

製造装置は、半田ボール4内の第1の電極21との界面に銅粒子61を沈殿させた後、その電子部品2に第2の加熱処理を施し、第1の電極21との界面に第1の金属間化合物層41Bを形成する(ステップS15B)。尚、第2の加熱処理は、例えば、約170℃で約10時間、電子部品2を加熱し、銅粒子61と錫成分とで、高融点のCu−Snの第1の金属間化合物層41Bを形成するものである。

【0060】

製造装置は、プリント基板3の表面に設けられた第2の電極31上に銅粒子61を含有する半田ペースト7Aを付着する(ステップS16B)。尚、半田ペースト7Aは、銅粒子61を含むSn−Bi系の半田である。製造装置は、第1の電極21上に実装した半田ボール4を第2の電極31上に付着させた半田ペースト7A上に当接させたまま、プリント基板3及び電子部品2に第3の加熱処理を施す(ステップS17B)。尚、第3の加熱処理は、半田ボール4の融点、例えば、約230℃で約3分間、電子部品2及びプリント基板3を加熱する処理である。

【0061】

製造装置は、電子部品2及びプリント基板3に第3の加熱処理を施した後、電子部品2及びプリント基板3に第4の加熱処理を施し、半田ボール4内の第2の電極31との界面に第2の金属間化合物層42Bを形成する(ステップS18B)。尚、第4の加熱処理は、例えば、約170℃で約10時間、電子部品2及びプリント基板3を加熱し、銅粒子61と錫成分とで、高融点のCu−Snの第2の金属間化合物層42Bを形成するものである。更に、基板モジュール1Bは、第1の金属間化合物層41Bと第2の金属間化合物層42Bとの間の半田ボール4を用いて第1の金属間化合物層41Bと第2の金属間化合物層42Bとの間に中間層43Bを形成する。

【0062】

更に、製造装置は、半田ボール4内の第2の電極31との界面に第2の金属間化合物層42Bを形成した後、図示せぬディスペンサ装置を使用して電子部品2とプリント基板3との間の空間にアンダーフィル材5を充填する(ステップS19B)。そして、製造装置は、電子部品2とプリント基板3との間にアンダーフィル材5を充填して、電子部品2とプリント基板3との間を接合した基板モジュール1Bを製造する。

【0063】

完成した基板モジュール1Bの裏面に半田ボール8を実装する場合や、マザーボード11に基板モジュール1Bを半田ボール8で2次実装する場合に、基板モジュール1B内の第1の電極21と第2の電極31との間を接合する半田ボール4が再び溶融する。しかしながら、第1の金属間化合物層41B及び第2の金属間化合物層42B(図11の(D)参照)は、高融点であるため溶融せず、第1の電極21や第2の電極31付近での半田フラッシュを防止できる。

【0064】

次に、実施例3のSn−Bi系の半田ペーストを使用した場合の実験例について説明する。図12は、実施例3を採用した実験の一例を示す説明図である。図12の(A)は、TEG基板の平面図、(B)は、TEG基板の電極の部位の拡大平面図、(C)は、(B)の電極の部位の断面図である。図12の(A)及び(B)に示すTEG(Test Element Group)基板80の表面の電極81上には、粒径250μmのSAC系の半田ボール4が実装される。そして、平均粒径20μmの銅粒子を20wt%含むSn−Bi系の半田ペーストを図示せぬ印刷版に塗布した。更に、TEG基板80の表面上に実装した半田ボール4の表面に半田ペーストを付着したとする。

【0065】

そして、TEG基板80は、ピーク温度230℃のリフロー処理が施され、実装された半田ボール4を溶融する。そして、TEG基板80の半田ボール4上にエポキシ系樹脂を塗布する。更に、125℃で0.5時間、TEG基板80を加熱してエポキシ系樹脂を熱硬化する。更に、電極81との界面にCu−Snの金属間化合物層82を形成するため、170℃で10時間、TEG基板80を加熱した。その結果、TEG基板80の電極81上には、電極81と半田ボール4との界面にCu−Snの金属間化合物層82が形成される。

【0066】

そして、半田フラッシュの抑制効果を検証する上で、温度85℃、湿度85%の高温多湿の環境下で24時間、TEG基板80を放置した後、そのTEG基板80を、ホットプレートを使用して230℃で5分間加熱した。そして、この際のTEG基板80の電極81上の半田ボール4及び金属間化合物層82の金属組成分析結果を検証した。図13は、TEG基板80の電極81上の半田ボール4及び金属間化合物層82内の金属組成分析結果の一例を示す説明図である。

【0067】

図13の(A)は、走査型電子顕微鏡(SEM:Scanning Electron Microscope)で半田ボール4及び金属間化合物層82の主要部位を示す。更に、図13の(B)は、主要部位の錫(Sn)成分を示し、図13の(C)は、主要部位の銅(Cu)成分を示し、図13の(D)は、主要部位のビスマス(Bi)成分を示す。図13の(E)は、図13の(A)〜(D)を合成した図である。

【0068】

本実験の検証結果では、図13を参照すると、半田ボール4の成分であるSAC及び半田ペースト7の成分であるSn−Biの下側、すなわち電極81との界面にCu及びSn−Cuの金属間化合物層82が形成されたことが判明した。更に、ホットプレートでTEG基板80を半田ボール4の融点(約230℃)に加熱して半田ボール4を溶融したとしても、金属間化合物層82が溶融していないことが判明した。

【0069】

実施例3の製造方法では、第2の電極31側は勿論のこと、半田ボール4が予め実装された第1の電極21側にも高融点の第1の金属間化合物層41Bを簡単に形成できる。

【0070】

更に、基板モジュール1Bは、第1の電極21との界面に形成した第1の金属間化合物層41Bと、第2の電極31との界面に形成した第2の金属間化合物層42Bとを有する。そして、基板モジュール1Bをマザーボード11に2次実装する場合、基板モジュール1内の第1の電極21と第2の電極31との間を接合する半田ボール4が再び溶融することになる。しかし、半田ボール4が再び溶融したとしても、第1の金属間化合物層41B及び第2の金属間化合物層42Bは、高融点であるために溶融せず、第1の電極21及び第2の電極31側の半田フラッシュを防止できる。

【0071】

また、基板モジュール1Bは、第1の金属間化合物層41Bと第2の金属間化合物層42Bとの間に半田ボール4の組成物で低融点成分の中間層43Bを形成した。その結果、中間層43Bは、第1の金属間化合物層41B及び第2の金属間化合物層42Bに比較して低融点であるものの、多量の銅を含有した半田に比較して、半田の濡れ性に優れ、電気的導通性及び物性強度に優れている。

【0072】

実施例3の製造方法では、半田ボール4内の第1の電極21との界面側に沈殿した銅粒子61と錫成分とを、例えば、約170℃で約10時間、加熱し、第1の電極21との界面にCu−Snの第1の金属間化合物層41Bを形成した。その結果、第1の電極21との界面に半田ボール4の融点よりも高融点の第1の金属間化合物層41Bを形成できる。

【0073】

また、上記実施例では、半田バンプの一例として電子部品2の第1の電極21上に実装された半田ボール4を例示したが、これらに限定されるものではない。

【0074】

また、上記実施例では、半田ボール4表面又は第2の電極31に付着される半田ペースト6,7に銅粒子61を含有させるようにしたが、銅粒子61ではなく、銀粒子や金粒子を含有させるようにしても良い。例えば、銀粒子を含有した半田ペースト6,7を使用した場合、第1の電極21と第2の電極31との界面に、半田ボール4よりも高融点のAg−Snの金属間化合物層を形成することになる。また、金粒子を含有した半田ペースト6,7を使用した場合、第1の電極21と第2の電極31との界面に、半田ボール4よりも高融点のAu−Snの金属間化合物層を形成することになる。また、銅粒子、銀粒子及び金粒子の内、少なくとも1種類の粒子若しくは、これら各種類の粒子を合成した合成粒子を半田ペースト6,7に含有させるようにしても良い。

【0075】

また、上記実施例では、半田ボール4表面又は第2の電極31に付着される半田ペースト6,7に銅粒子61を含有させるようにしたが、銀でメッキした銅粒子61を半田ペースト6,7に含有させるようにしても良い。図14は、銀でメッキした銅粒子61の一例を示す説明図である。図14に示す銅粒子61の粒径は、例えば、約20μm〜約49μmの範囲内、銀メッキ62のメッキ厚さは、例えば、1μm以下とし、無電解メッキで形成するようにしても良い。尚、銀でメッキした銅粒子61ではなく、金でメッキした銅粒子61等を使用しても良い。

【0076】

上記実施例では、半田ボール4を予め実装した電子部品2を使用して説明したが、電子部品ではなく、半田ボール4を予め実装したプリント基板に適用しても同様の効果が得られる。

【0077】

上記実施例では、半田ボール4表面又は第2の電極31に銅粒子61を含む半田ペースト6,7を使用したが、銅粒子61を含むフラックスを使用しても良い。

【0078】

上記実施例では、第1の電極21と第2の電極31との間を接合する半田ボール4全体で、低融点成分の中間層43を残さず、第1の金属間化合物層41及び第2の金属間化合物層42を形成することも考えられる。しかし、低融点成分の中間層43を残さない場合には、銅粒子61の含有量が増え、コスト高となって、半田の濡れ性に支障を来し、導通の信頼性や物性強度も低下してしまう。そこで、本実施例では、わざわざ低融点成分の半田ボール4を残し、すなわち中間層43を形成することで、銅粒子61の含有量を減らして材料コストを抑制し、半田濡れ性、導通の信頼性及び物性強度を維持できる。

【0079】

また、上記実施例では、具体的な数値を例示したが、これら数値に限定されるものではない。

【0080】

以上、本実施例を含む実施の形態に関し、更に以下の付記を開示する。

【0081】

(付記1)電子部品又はプリント基板の第1の面に設けられた電極に実装する、少なくとも錫成分を含む半田バンプの表面に、前記半田バンプの比重よりも重く、前記半田バンプの融点よりも高融点の金属粒子を付着させる工程と、

前記電極が設けられた前記第1の面を上側に向ける工程と、

前記半田バンプの融点以上の温度に前記半田バンプを加熱して溶融させ、前記金属粒子を前記半田バンプ内に沈殿させる工程と、

沈殿した前記金属粒子と前記半田バンプの錫成分とで、前記半田バンプと前記電極との界面に、前記半田バンプの融点よりも高融点の金属間化合物層を形成する工程と

を有することを特徴とする基板モジュールの製造方法。

【0082】

(付記2)前記電極と対向する対向側の第2の面に設けられた対向側の電極に付着させた、前記半田バンプの融点よりも高融点の対向側の金属粒子上に、前記第1の面に実装した前記半田バンプの表面を当接させたまま、前記半田バンプの融点以上の温度に前記半田バンプを加熱して溶融させ、前記半田バンプを用いて前記電極と前記対向側の電極との間を電気的に接合する工程と、

前記対向側の金属粒子と前記半田バンプの錫成分とで、前記半田バンプと前記対向側の電極との界面に、前記半田バンプの融点よりも高融点の対向側の金属間化合物層を形成する工程と、

前記第1の面と前記第2の面との間の空間に充填材を充填する工程と

を有することを特徴とする付記1に記載の基板モジュールの製造方法。

【0083】

(付記3)前記第1の面と前記第2の面との間の空間に前記充填材を充填して構成する基板モジュールの前記第2の面の裏面に半田バンプを実装する工程と、

前記第2の面の裏面に実装した前記半田バンプを回路配線基板上に当接させたまま、前記半田バンプの融点以上の温度に前記半田バンプを加熱して溶融させ、前記半田バンプを用いて前記基板モジュールと前記回路配線基板との間を電気的に接合する工程と

を有することを特徴とする付記2に記載の基板モジュールの製造方法。

【0084】

(付記4)前記対向側の金属間化合物層を形成する工程において、

前記電極との界面に形成した前記金属間化合物層と、前記対向側の電極との界面に形成した前記対向側の金属間化合物層との間の前記半田バンプを用いて、前記金属間化合物層と前記対向側の金属間化合物層との間に中間層を形成したことを特徴とする付記3に記載の基板モジュールの製造方法。

【0085】

(付記5)前記電極との界面に前記金属間化合物層を形成する工程において、

前記半田バンプ内の前記電極との界面側に沈殿した前記金属粒子と前記半田バンプの錫成分とを所定温度に加熱して、前記電極との界面に前記金属間化合物層を形成することを特徴とする付記1〜4の何れか一つに記載の基板モジュールの製造方法。

【0086】

(付記6)前記半田バンプは、

錫−銀−銅系の半田又は錫−ビスマス系の半田であることを特徴とする付記1〜5の何れか一つに記載の基板モジュールの製造方法。

【0087】

(付記7)前記金属粒子は、

銅、金、銀、金メッキされた銅又は銀メッキされた銅の内、少なくとも何れか一つの金属を含む金属粒子であることを特徴とする付記1〜6の何れか一つに記載の基板モジュールの製造方法。

【0088】

(付記8)前記金属粒子は、

錫−銀−銅系の半田、錫−ビスマス系の半田又はフラックスのペーストに含まれることを特徴とする付記7に記載の基板モジュールの製造方法。

【0089】

(付記9)前記金属粒子が銅粒子の場合、前記ペーストの内、銅の含有量を10〜20wt%とすることを特徴とする付記8に記載の基板モジュールの製造方法。

【0090】

(付記10)前記金属粒子の平均粒径は、

20μm〜50μmの範囲内であることを特徴とする付記7〜9の何れか一つに記載の基板モジュールの製造方法。

【0091】

(付記11)電子部品又はプリント基板の第1の面と、

前記第1の面に設けられた第1の電極と、

前記第1の電極に実装した、少なくとも錫成分を含む半田バンプと、

前記半田バンプ内の前記第1の電極との界面側に沈殿させた、前記半田バンプの比重よりも重く、前記半田バンプの融点よりも高融点の第1の金属粒子と当該半田バンプの錫成分とで、前記半田バンプと前記第1の電極との界面に形成した、前記半田バンプの融点よりも高融点の第1の金属間化合物層と、

前記第1の面と対向する第2の面と、

前記第2の面に設けられた第2の電極と、

前記第2の電極に付着させた、前記半田バンプの融点よりも高融点の第2の金属粒子と前記第1の電極に実装した前記半田バンプの錫成分とで、前記半田バンプと前記第2の電極との界面に形成した、前記半田バンプの融点よりも高融点の第2の金属間化合物層と、

前記第1の金属間化合物層と前記第2の金属間化合物層との間の前記半田バンプを用いて、前記第1の金属間化合物層と前記第2の金属間化合物層との間に形成した中間層と

を有することを特徴とする基板モジュール。

【0092】

(付記12)前記第1の面は、前記電子部品であり、前記第2の面は、前記プリント基板であることを特徴とする付記11に記載の基板モジュール。

【0093】

(付記13)電子部品又はプリント基板の第1の面と、前記第1の面に設けられた第1の電極と、前記第1の電極に実装した、少なくとも錫成分を含む半田バンプと、前記半田バンプ内の前記第1の電極との界面側に沈殿させた、前記半田バンプの比重よりも重く、前記半田バンプの融点よりも高融点の第1の金属粒子と当該半田バンプの錫成分とで、前記半田バンプと前記第1の電極との界面に形成する、前記半田バンプの融点よりも高融点の第1の金属間化合物層と、前記第1の面と対向する第2の面と、前記第2の面に設けられた第2の電極と、前記第2の電極に付着させた、前記半田バンプの融点よりも高融点の第2の金属粒子と前記第1の電極に実装した前記半田バンプの錫成分とで、前記半田バンプと前記第2の電極との界面に形成する、前記半田バンプの融点よりも高融点の第2の金属間化合物層と、前記第1の金属間化合物層と前記第2の金属間化合物層との間の前記半田バンプを用いて、前記第1の金属間化合物層と前記第2の金属間化合物層との間に形成した中間層と、前記第1の面と前記第2の面との間の空間に充填した充填材とを有する基板モジュールと、

前記基板モジュールの前記第2の面の裏面に実装した半田バンプで当該第2の面と電気的に接合した回路配線基板と

を有することを特徴とする基板モジュール組立体。

【符号の説明】

【0094】

1 基板モジュール

2 電子部品

3 プリント基板

4 半田ボール

5 アンダーフィル材

6 半田ペースト

7 半田ペースト

61 銅粒子

8 半田ボール

10 基板モジュール組立体

11 マザーボード

21 第1の電極

31 第2の電極

41 第1の金属間化合物層

42 第2の金属間化合物層

43 中間層

【特許請求の範囲】

【請求項1】

電子部品又はプリント基板の第1の面に設けられた電極に実装する、少なくとも錫成分を含む半田バンプの表面に、前記半田バンプの比重よりも重く、前記半田バンプの融点よりも高融点の金属粒子を付着させる工程と、

前記電極が設けられた前記第1の面を上側に向ける工程と、

前記半田バンプの融点以上の温度に前記半田バンプを加熱して溶融させ、前記金属粒子を前記半田バンプ内に沈殿させる工程と、

沈殿した前記金属粒子と前記半田バンプの錫成分とで、前記半田バンプと前記電極との界面に、前記半田バンプの融点よりも高融点の金属間化合物層を形成する工程と

を有することを特徴とする基板モジュールの製造方法。

【請求項2】

前記電極と対向する対向側の第2の面に設けられた対向側の電極に付着させた、前記半田バンプの融点よりも高融点の対向側の金属粒子上に、前記第1の面に実装した前記半田バンプの表面を当接させたまま、前記半田バンプの融点以上の温度に前記半田バンプを加熱して溶融させ、前記半田バンプを用いて前記電極と前記対向側の電極との間を電気的に接合する工程と、

前記対向側の金属粒子と前記半田バンプの錫成分とで、前記半田バンプと前記対向側の電極との界面に、前記半田バンプの融点よりも高融点の対向側の金属間化合物層を形成する工程と、

前記第1の面と前記第2の面との間の空間に充填材を充填する工程と

を有することを特徴とする請求項1に記載の基板モジュールの製造方法。

【請求項3】

前記第1の面と前記第2の面との間の空間に前記充填材を充填して構成する基板モジュールの前記第2の面の裏面に半田バンプを実装する工程と、

前記第2の面の裏面に実装した前記半田バンプを回路配線基板上に当接させたまま、前記半田バンプの融点以上の温度に前記半田バンプを加熱して溶融させ、前記半田バンプを用いて前記基板モジュールと前記回路配線基板との間を電気的に接合する工程と

を有することを特徴とする請求項2に記載の基板モジュールの製造方法。

【請求項4】

前記対向側の金属間化合物層を形成する工程において、

前記電極との界面に形成した前記金属間化合物層と、前記対向側の電極との界面に形成した前記対向側の金属間化合物層との間の前記半田バンプを用いて、前記金属間化合物層と前記対向側の金属間化合物層との間に中間層を形成したことを特徴とする請求項3に記載の基板モジュールの製造方法。

【請求項5】

前記電極との界面に前記金属間化合物層を形成する工程において、

前記半田バンプ内の前記電極との界面側に沈殿した前記金属粒子と前記半田バンプの錫成分とを所定温度に加熱して、前記電極との界面に前記金属間化合物層を形成することを特徴とする請求項1〜4の何れか一つに記載の基板モジュールの製造方法。

【請求項6】

前記半田バンプは、

錫−銀−銅系の半田又は錫−ビスマス系の半田であることを特徴とする請求項1〜5の何れか一つに記載の基板モジュールの製造方法。

【請求項7】

前記金属粒子は、

銅、金、銀、金メッキされた銅又は銀メッキされた銅の内、少なくとも何れか一つの金属を含む金属粒子であることを特徴とする請求項1〜6の何れか一つに記載の基板モジュールの製造方法。

【請求項8】

前記金属粒子は、

錫−銀−銅系の半田、錫−ビスマス系の半田又はフラックスのペーストに含まれることを特徴とする請求項7に記載の基板モジュールの製造方法。

【請求項9】

電子部品又はプリント基板の第1の面と、

前記第1の面に設けられた第1の電極と、

前記第1の電極に実装した、少なくとも錫成分を含む半田バンプと、

前記半田バンプ内の前記第1の電極との界面側に沈殿させた、前記半田バンプの比重よりも重く、前記半田バンプの融点よりも高融点の第1の金属粒子と当該半田バンプの錫成分とで、前記半田バンプと前記第1の電極との界面に形成した、前記半田バンプの融点よりも高融点の第1の金属間化合物層と、

前記第1の面と対向する第2の面と、

前記第2の面に設けられた第2の電極と、

前記第2の電極に付着させた、前記半田バンプの融点よりも高融点の第2の金属粒子と前記第1の電極に実装した前記半田バンプの錫成分とで、前記半田バンプと前記第2の電極との界面に形成した、前記半田バンプの融点よりも高融点の第2の金属間化合物層と、

前記第1の金属間化合物層と前記第2の金属間化合物層との間の前記半田バンプを用いて、前記第1の金属間化合物層と前記第2の金属間化合物層との間に形成した中間層と

を有することを特徴とする基板モジュール。

【請求項10】

電子部品又はプリント基板の第1の面と、前記第1の面に設けられた第1の電極と、前記第1の電極に実装した、少なくとも錫成分を含む半田バンプと、前記半田バンプ内の前記第1の電極との界面側に沈殿させた、前記半田バンプの比重よりも重く、前記半田バンプの融点よりも高融点の第1の金属粒子と当該半田バンプの錫成分とで、前記半田バンプと前記第1の電極との界面に形成する、前記半田バンプの融点よりも高融点の第1の金属間化合物層と、前記第1の面と対向する第2の面と、前記第2の面に設けられた第2の電極と、前記第2の電極に付着させた、前記半田バンプの融点よりも高融点の第2の金属粒子と前記第1の電極に実装した前記半田バンプの錫成分とで、前記半田バンプと前記第2の電極との界面に形成する、前記半田バンプの融点よりも高融点の第2の金属間化合物層と、前記第1の金属間化合物層と前記第2の金属間化合物層との間の前記半田バンプを用いて、前記第1の金属間化合物層と前記第2の金属間化合物層との間に形成した中間層と、前記第1の面と前記第2の面との間の空間に充填した充填材とを有する基板モジュールと、

前記基板モジュールの前記第2の面の裏面に実装した半田バンプで当該第2の面と電気的に接合した回路配線基板と

を有することを特徴とする基板モジュール組立体。

【請求項1】

電子部品又はプリント基板の第1の面に設けられた電極に実装する、少なくとも錫成分を含む半田バンプの表面に、前記半田バンプの比重よりも重く、前記半田バンプの融点よりも高融点の金属粒子を付着させる工程と、

前記電極が設けられた前記第1の面を上側に向ける工程と、

前記半田バンプの融点以上の温度に前記半田バンプを加熱して溶融させ、前記金属粒子を前記半田バンプ内に沈殿させる工程と、

沈殿した前記金属粒子と前記半田バンプの錫成分とで、前記半田バンプと前記電極との界面に、前記半田バンプの融点よりも高融点の金属間化合物層を形成する工程と

を有することを特徴とする基板モジュールの製造方法。

【請求項2】

前記電極と対向する対向側の第2の面に設けられた対向側の電極に付着させた、前記半田バンプの融点よりも高融点の対向側の金属粒子上に、前記第1の面に実装した前記半田バンプの表面を当接させたまま、前記半田バンプの融点以上の温度に前記半田バンプを加熱して溶融させ、前記半田バンプを用いて前記電極と前記対向側の電極との間を電気的に接合する工程と、

前記対向側の金属粒子と前記半田バンプの錫成分とで、前記半田バンプと前記対向側の電極との界面に、前記半田バンプの融点よりも高融点の対向側の金属間化合物層を形成する工程と、

前記第1の面と前記第2の面との間の空間に充填材を充填する工程と

を有することを特徴とする請求項1に記載の基板モジュールの製造方法。

【請求項3】

前記第1の面と前記第2の面との間の空間に前記充填材を充填して構成する基板モジュールの前記第2の面の裏面に半田バンプを実装する工程と、

前記第2の面の裏面に実装した前記半田バンプを回路配線基板上に当接させたまま、前記半田バンプの融点以上の温度に前記半田バンプを加熱して溶融させ、前記半田バンプを用いて前記基板モジュールと前記回路配線基板との間を電気的に接合する工程と

を有することを特徴とする請求項2に記載の基板モジュールの製造方法。

【請求項4】

前記対向側の金属間化合物層を形成する工程において、

前記電極との界面に形成した前記金属間化合物層と、前記対向側の電極との界面に形成した前記対向側の金属間化合物層との間の前記半田バンプを用いて、前記金属間化合物層と前記対向側の金属間化合物層との間に中間層を形成したことを特徴とする請求項3に記載の基板モジュールの製造方法。

【請求項5】

前記電極との界面に前記金属間化合物層を形成する工程において、

前記半田バンプ内の前記電極との界面側に沈殿した前記金属粒子と前記半田バンプの錫成分とを所定温度に加熱して、前記電極との界面に前記金属間化合物層を形成することを特徴とする請求項1〜4の何れか一つに記載の基板モジュールの製造方法。

【請求項6】

前記半田バンプは、

錫−銀−銅系の半田又は錫−ビスマス系の半田であることを特徴とする請求項1〜5の何れか一つに記載の基板モジュールの製造方法。

【請求項7】

前記金属粒子は、

銅、金、銀、金メッキされた銅又は銀メッキされた銅の内、少なくとも何れか一つの金属を含む金属粒子であることを特徴とする請求項1〜6の何れか一つに記載の基板モジュールの製造方法。

【請求項8】

前記金属粒子は、

錫−銀−銅系の半田、錫−ビスマス系の半田又はフラックスのペーストに含まれることを特徴とする請求項7に記載の基板モジュールの製造方法。

【請求項9】

電子部品又はプリント基板の第1の面と、

前記第1の面に設けられた第1の電極と、

前記第1の電極に実装した、少なくとも錫成分を含む半田バンプと、

前記半田バンプ内の前記第1の電極との界面側に沈殿させた、前記半田バンプの比重よりも重く、前記半田バンプの融点よりも高融点の第1の金属粒子と当該半田バンプの錫成分とで、前記半田バンプと前記第1の電極との界面に形成した、前記半田バンプの融点よりも高融点の第1の金属間化合物層と、

前記第1の面と対向する第2の面と、

前記第2の面に設けられた第2の電極と、

前記第2の電極に付着させた、前記半田バンプの融点よりも高融点の第2の金属粒子と前記第1の電極に実装した前記半田バンプの錫成分とで、前記半田バンプと前記第2の電極との界面に形成した、前記半田バンプの融点よりも高融点の第2の金属間化合物層と、

前記第1の金属間化合物層と前記第2の金属間化合物層との間の前記半田バンプを用いて、前記第1の金属間化合物層と前記第2の金属間化合物層との間に形成した中間層と

を有することを特徴とする基板モジュール。

【請求項10】

電子部品又はプリント基板の第1の面と、前記第1の面に設けられた第1の電極と、前記第1の電極に実装した、少なくとも錫成分を含む半田バンプと、前記半田バンプ内の前記第1の電極との界面側に沈殿させた、前記半田バンプの比重よりも重く、前記半田バンプの融点よりも高融点の第1の金属粒子と当該半田バンプの錫成分とで、前記半田バンプと前記第1の電極との界面に形成する、前記半田バンプの融点よりも高融点の第1の金属間化合物層と、前記第1の面と対向する第2の面と、前記第2の面に設けられた第2の電極と、前記第2の電極に付着させた、前記半田バンプの融点よりも高融点の第2の金属粒子と前記第1の電極に実装した前記半田バンプの錫成分とで、前記半田バンプと前記第2の電極との界面に形成する、前記半田バンプの融点よりも高融点の第2の金属間化合物層と、前記第1の金属間化合物層と前記第2の金属間化合物層との間の前記半田バンプを用いて、前記第1の金属間化合物層と前記第2の金属間化合物層との間に形成した中間層と、前記第1の面と前記第2の面との間の空間に充填した充填材とを有する基板モジュールと、

前記基板モジュールの前記第2の面の裏面に実装した半田バンプで当該第2の面と電気的に接合した回路配線基板と

を有することを特徴とする基板モジュール組立体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【公開番号】特開2013−80844(P2013−80844A)

【公開日】平成25年5月2日(2013.5.2)

【国際特許分類】

【出願番号】特願2011−220403(P2011−220403)

【出願日】平成23年10月4日(2011.10.4)

【出願人】(000005223)富士通株式会社 (25,993)

【Fターム(参考)】

【公開日】平成25年5月2日(2013.5.2)

【国際特許分類】

【出願日】平成23年10月4日(2011.10.4)

【出願人】(000005223)富士通株式会社 (25,993)

【Fターム(参考)】

[ Back to top ]