基板上の所定のタイプのフィーチャをキャラクタライズする方法、及びコンピュータプログラム製品

【課題】基板のトポグラフィカルフィーチャの測定において有用な方法を提供する。

【解決手段】電子ビームを用いてガスが活性化される基板のコーティング方法が開示される。コーティングされた基板は次に、レジストフィーチャを断面方向で明らかにするために、イオンビームを用いてスライスされる。レジストのそれらのフィーチャは、走査電子顕微鏡を用いて測定され、基板のスライスを取って新たな断面を明らかにするために、焦点合わせされたイオンビームが用いられる。この新たな断面は次に、走査電子顕微鏡を用いて測定され、このようにしてフィーチャの3次元マップが作られ得る。

【解決手段】電子ビームを用いてガスが活性化される基板のコーティング方法が開示される。コーティングされた基板は次に、レジストフィーチャを断面方向で明らかにするために、イオンビームを用いてスライスされる。レジストのそれらのフィーチャは、走査電子顕微鏡を用いて測定され、基板のスライスを取って新たな断面を明らかにするために、焦点合わせされたイオンビームが用いられる。この新たな断面は次に、走査電子顕微鏡を用いて測定され、このようにしてフィーチャの3次元マップが作られ得る。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、基板上、特に、リソグラフィ装置において処理された基板上に金属層を堆積させる方法に関する。本発明は、基板のトポグラフィカルフィーチャ(topographical feature)を3次元で測定するための方法にも関する。

【背景技術】

【0002】

リソグラフィ装置は、所望のパターンを基板上、通常、基板のターゲット部分上に付与する機械である。リソグラフィ装置は、例えば、集積回路(IC)の製造において用いられ得る。その場合、ICの個々の層上に形成される回路パターンを生成するために、マスクまたはレチクルと呼ばれるパターニングデバイスが用いられ得る。このパターンは、基板(例えば、シリコンウェーハ)上のターゲット部分(例えば、1つまたはいくつかのダイあるいはダイの一部を含む)に転写され得る。パターンの転写は通常、基板上に設けられた放出線感応性材料(レジスト)層上での結像を介してなされる。一般には、単一の基板が、連続的にパターニングされる隣接したターゲット部分のネットワークを含んでいる。既知のリソグラフィ装置としては、ターゲット部分上にパターン全体を一度に露光することにより各ターゲット部分を照射するいわゆるステッパ、およびある特定の方向(「スキャン」方向)の照射ビームによってパターンをスキャンすると同時にこの方向に平行または逆平行に基板をスキャンすることにより各ターゲット部分を照射するいわゆるスキャナが含まれる。パターンを基板上にインプリントすることにより、パターニングデバイスから基板にパターンを転写することも可能である。

【0003】

リソグラフィの分野には、リソグラフィ装置において処理された基板上に存在するトポグラフィカルフィーチャの寸法を測定することが有用であると考えられる多くの例がある。例えば、特定の最小寸法のフィーチャの生成のためのプロセスを決める際、露光および処理条件の変動の影響が視覚化され得るようにそれらのフィーチャを映像化できると有用である。

【発明の概要】

【発明が解決しようとする課題】

【0004】

基板のトポグラフィカルフィーチャの測定において用いることができる方法を提供する。

【課題を解決するための手段】

【0005】

本発明の一態様によれば、基板上に金属層を堆積させるための方法が提供され、該方法は、

金属錯体を含むガス流を基板の或る部分の上方に供給するステップと、

粒子ビームを用いてガスを活性化するステップと、

供給ステップおよび活性化ステップを一定時間停止するステップと、

供給ステップ、活性化ステップおよび停止ステップを含むサイクルを繰り返すステップとを含む。

【0006】

本発明の一態様によれば、基板のトポグラフィカルフィーチャを3次元で測定するための方法が提供され、該方法は、

領域のトポグラフィの第1の断面を測定デバイスに提示するステップと、

最初に、トポグラフィの第1の断面を2次元で測定するステップと、

領域のトポグラフィの新たな断面を測定デバイスに対し露出するために、粒子ビームを用いて基板の一つのスライスを除去するステップであって、新たな断面は前の断面に平行であるステップと、

トポグラフィの新たな断面を2次元でさらに測定するステップと、

トポグラフィカルフィーチャの3次元マップを作るために除去ステップおよびさらなる測定ステップを複数回実行するステップとを含む。

【0007】

本発明の一態様によれば、基板の上部表面の或る領域のトポグラフィカルフィーチャを3次元で測定するための方法が提供され、該方法は、

イオンビームおよび電子顕微鏡の電子ビームを含むデュアルビーム装置の真空チャンバ内に基板を設置するステップと、

有機白金錯体を含むガス流を基板の一部分の上方に供給するステップと、

電子ビームを用いてガスを活性化するステップと、

供給ステップおよび活性化ステップを一定時間停止するステップと、

供給ステップ、活性化ステップおよび停止ステップのサイクルを繰り返すステップと、

領域のトポグラフィの或る断面を走査電子顕微鏡に対し露出するために、イオンビームを用いて基板の一部分を除去するステップと、

走査電子顕微鏡に対し露出されたトポグラフィの断面を2次元で測定するステップと、

領域のトポグラフィの新たな断面を走査電子顕微鏡に対し露出するために、イオンビームを用いて基板のスライスを除去するステップと、

トポグラフィカルフィーチャの3次元マップを作るために除去ステップおよびさらなる測定ステップを複数回実行するステップとを含む。

【0008】

本発明の一態様によれば、基板上の3次元の第1のフィーチャをキャラクタライズする方法が提供され、該方法は、

第1の所定の位置における第1のフィーチャの2次元断面を測定するステップと、

第2の所定の位置における第1のフィーチャの2次元断面を測定するステップと、

測定ステップの結果に対して統計解析を実行するステップとを含み、

第1の位置および第2の位置における断面は実質的に平行である。

【図面の簡単な説明】

【0009】

【図1】リソグラフィ投影装置において露光され、レジスト中のパターンが上部表面におけるトポグラフィカルフィーチャとして形成されるように現像された基板の断面図である。

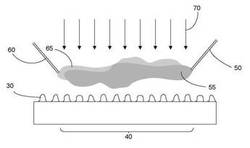

【図2】図1の基板の上部表面上に金属層を堆積させる方法を例示する。

【図3】金属でコーティングされた基板を例示する。

【図4】トポグラフィカルフィーチャの寸法を3次元で測定する方法を概略的に例示する。

【図5】基板の上部表面の走査電子顕微鏡(SEM)写真を例示する。

【図6】トポグラフィの断面で取得可能な典型的な測定値を例示する。

【図7】キャラクタリゼーション技術の結果を例示する。

【発明を実施するための形態】

【0010】

本発明のいくつかの実施形態が、単なる例として、添付の概略図面を参照して説明されるが、これらの図面において、同一の参照符号は対応する部分を示す。

【0011】

図1は、基板10を断面で例示しており、この基板の上部表面には、複数のライン30を有するプロファイルまたは位相パターン20がある。図5は、本発明の方法を用いて基板をコーティングした後に撮られた走査電子顕微鏡(SEM)写真を例示する。上部表面上の白い点は白金である。このコーティングは、レジストを(以下で説明される)粒子ビームから保護し、コーティング(導電性)とレジストまたはポリシリコン基板(半導電性)との間でのエッジ定義(edge definition)を向上させ、これにより、高い電子ビーム加速電圧を使用することが可能になり、より高い分解能につながる。コーティングがない場合、レジストの収縮および/または帯電(shrinkage and/or charging)を防止するためにより低い電子ビーム電圧が用いられなければならない。この顕微鏡写真は、基板に沿って各々が平行に走っているライン30を3次元で示している。見て分かるように、ライン30は均一ではない。このような均一性のばらつきは、1つの断面のみから最小寸法を測定するにあたって、大きな統計的誤差となってしまうかもしれない。

【0012】

リソグラフィ機械の性能を定量化するにあたっては、性能指数(figure of merit)が用いられる。最小寸法(CD)の均一性がこの性能指数として取られることが多い。これは、基板上のフィーチャの最小寸法(例えば、ライン幅)における全分散である。ウェーハのCD測定は、CD−SEMまたは光波散乱計測(scatterometry)技術を用いて実行される。この性能認定プロセスの前に、最良のCD均一性を得ることができるように全体のプロセス(レチクル、露光条件、レジストタイプ、レジスト処理条件等)が最適化されなければならない。本発明は、最良のレチクル、露光、レジストタイプおよびレジスト処理条件を選択するために用いることができる。なぜならば、本発明は、測定される半導体製造プロセスにおいて作成されるトポグラフィカルフィーチャの3次元マップを可能とするからである。

【0013】

(図5に見られるように、)ラインの粗さに起因し、統計的な散乱(statistical scatter)が生ずるので、単一断面上で単純に測定を行うことはできない。従って、複数の断面を生成し、統計的に有効なプロファイルを得るために断面の平均を取る必要がある。ラインを3次元的に表したものがプロファイルであるので、最小寸法を平均することは1つの技術であるが、すぐにここで用いることができない。従って、ラインの長手方向に沿った特定の位置においてラインの2次元表現を与えるための技術が開発された。これによって、ラインの長手方向に沿って2次元プロファイルが平均される。

【0014】

最初に、レジスト層が白金の薄膜により覆われるように、導電性材料、好ましくは金属とりわけ白金の層が、基板上に堆積させられる。これは、その後の粒子ビームへの露出からレジストを保護し、レジストを結像するためにSEMまたはTEMの利用を可能にする。

【0015】

試料は最初に、イオンビーム源および電子ビーム源の双方を備えるデュアルビーム装置、例えば、FEI IC3D 1275マシン内に設置される。電子ビーム源は、走査電子顕微鏡の一部を形成する。

【0016】

最初に、基板の対象領域40が、走査電子顕微鏡を用いて選択される。好ましくは、この手順の間、基板は電子ビームが到達する方向に対して垂直に向けられる。約5μm×5μmの領域が走査電子顕微鏡を用いて選択され、電子ビームがその領域上で走査される。次に、粒子ビームにより活性化可能な前駆体ガスが試料上に導入される。この前駆体ガスをひとたび活性化させれば、このガスを用いて基板を所望の金属でコーティングすることができる。

【0017】

図2に例示されるように、前駆体ガスは、直径約0.7mmのガス噴射システムの管状ノズル50を用いてサンプル上方に導入される。約8×1017mol/cm2sのガス流が用いられる。図2に例示される実施形態においては、2つのノズル50および60が存在し、2種類の異なる前駆体ガス55、65が基板上方に導入される。前駆体ガス55、65は、以下でより詳細に説明される。(対象となる領域を走査する)走査電子顕微鏡の電子ビーム70は、前駆体ガス55、65を活性化させるために用いられ、この結果、選択された領域40の基板のトポグラフィカルフィーチャ上に金属層100が堆積される。

【0018】

図2は、基板上に90°で衝突する電子ビーム70を示している。実際に、角度をもって表面に衝突する電子ビームは、傾斜を52°にして実験的に用いた特定装置においてもうまく動作することがわかっている。垂直線から約50°の傾斜を有する基板が用いられても良いし、例えば垂直線から30〜70°の傾斜を有する基板を用いることができる。

【0019】

用いられる前駆体ガスは、基板上に堆積させられる金属に化学結合された有機物を含む有機金属錯体である。電子ビーム70は、前駆体ガスを活性化させ、それによって、白金をその有機錯体から分離させる、すなわち、有機部分が取り除かれる。次にその金属が、対象となる領域上に堆積する。コーティングに適した1つの金属は白金であり、適切な有機白金錯体は、Epigrade(登録商標)PT10である。化学蒸着(CVD)のための白金源としては、trimethylcyclopentadienyl platinum IV((CH3C5H4)(CH3)3Pt)があるが、他のガスも適していてもよい。

【0020】

第2の前駆体ガス65の添加が有用であることがわかっているが、必須ではない。第2の前駆体ガスは硫酸マグネシウム七水和物(MgSO4・7H2O)のような選択性カーボンミル(selective carbon mill)である。このことで、以下で説明されるイオンミリング反応の間、フォトレジストと白金との間のエッジ変化(edge transition)が改善され、レジストと白金との間のSEM走査測定時のエッジ定義が改善される。

【0021】

白金の単層成長を達成し、電子ビームへの露出を最小限にするためには、ガスを供給してこのガスを活性化し、その後、何の動作もしない一定の時間をおいてから、ガスを注入しこのガスを、電子ビーム70を用いて活性化する別のサイクルを実施するサイクルを使うとよいことがわかっている。750ボルトの電子ビーム電圧を用い、23秒間走査し、その後、何もしない(すなわち、ガスは注入されることなく、電子ビームはオフのままである)50秒間続くのが最適であることがわかっている。このサイクルは、24回繰り返される。

【0022】

同様に機能する値としては、サイクル反復が少なくとも5回、電子ビーム電圧が少なくとも500Vまたは少なくとも550ボルト、あるいは少なくとも700ボルトかつ5kV未満、ガス供給および活性化の時間が1または10〜100秒の間、あるいは10〜40秒の間である。その間、何も行われない時間は、5または20〜200秒の間、あるいは40〜80秒の間である。

【0023】

上記のコーティング手順によって、対象となる領域40上に白金層100が堆積された図3に例示されるような基板が得られる。次にこの基板は、焦点合わせされたイオンビーム90が基板の上部表面に対し90°で上部表面に衝突するようにデュアルビーム装置内に配置される。次にイオンビームが、ライン30に直角な方向に基板をスライスするために基板を横切って走査される。

【0024】

液体ガリウムイオン源(liquid gallium ion source)が用いられてよく、除去されるべき部分上で走査される。最初に、白金で覆われた領域のエッジと重なる領域を走査するイオンビームを用いて、基板のエッジを走査する。典型的な操作パラメータは、0.3μm3/nA.sのスパッタレート、−50%のオーバーラップ(すなわち、走査されるラインは、イオンビームの基準直径(nominal diameter)の半分で分割される)、0.1μsのドウェル(dwell)、0.2μmの深さ(150nmレジストラインの場合)である。走査される長さは5μmであり、これは50m/sの走査レートになる。

【0025】

次に走査電子顕微鏡が用いられ、複数のライン30のサイズおよび形状を、所望通りに、2次元で測定する。

【0026】

図4においては、必ずしもこの図の通りではないが、走査電子顕微鏡の電子ビーム70が基板の断面に52°で衝突するところが例示されている。この図は、デュアル電子/イオンビーム機を概略的に例示している。基板は、白金により覆われ、焦点合わせされたイオンビームによってスライスされ、また電子ビームにより測定される間回転されないので、結果として電子ビームは、基板上に52°の角度でわずか上方から衝突する。しかしながら、本発明はこれに限定されるものではなく、基板は、コーティングステップ、スライスステップ、および測定ステップ間、回転および/または平行移動されてもよく、粒子ビームに対してあらゆる角度であってよい。

【0027】

図4に例示されるように、ライン30の2次元寸法の測定後、焦点合わせされたイオンビームを、基板を横切って再度通過させることによって(異なる部分上で焦点合わせさせることによって、または基板を移動させることによって)さらなるスライスが実行される図4に例示されるように、焦点合わせされたイオンビームを、基板を横切って幾度か通過させる(90、91、92、93、94)ことにより、いくつかのスライスを実行することができる。スライスが実行されるとき、白金で覆われた領域のエッジに重なる一つの領域が走査される。厚さにして約50nmの領域が走査される(すなわちスライス厚は50nmである)。実行されるスライスの数は、測定の統計上の目的および各スライスについて測定されるラインの数に依存する。一般に、各スライスについて5本のラインが測定され、18個のスライスが取られて、90個のレジストプロファイルが測定されるものと考えられる。全体のプロセスは、コンピュータにより自動化および実行することができ、統計結果はあらゆる方法で表示されてよい。

【0028】

図6は、ライン30のサイズおよび形状が測定できる1つの方法を例示している。ライン30の中心に中心線が引かれており、例示されるようにライン30の厚さが両側で測定される。ライン30の高さも測定され、ライン30の側壁の勾配を所定間隔で測定することが可能である。この後者の測定は、ライン30が基板と交わるライン30の底部近くのライン30の広がりである、いわゆるフーティング(footing)のエラーの識別およびキャラクタリゼーションにおいて特に有用である。

【0029】

当然のことながら、複数のスライスに沿って同じライン30のこれらの測定を行うことにより、そのライン30の形状の3次元画像が作られる。長手方向に沿って2次元で取られたライン30の寸法の測定値の平均を出すと(すなわち、取得した各スライスについて各個別読み取り値の平均を出すと)、ラインの長手方向に沿ったラインの形状および寸法のメディアン(median)の結果が与えられる。10%および90%パーセンタイル(percentile)の線も同じグラフ上に引くことができ、これらの線は高さおよび幅両方においてどれほど合致しているかを示す。図7は、18個のスライス各々の合計5本のラインの測定プロファイルがプロットされており、メディアンプロファイル200ならびに10および90%パーセンタイル210、220が重ね合わされているものである。この強力な測定およびキャラクタリゼーション技術は、レジスト変更の影響を容易に視覚化することを可能にし、最良のレジストの選択をより容易なものにする。従って、図5に見られるラインの粗さを明らかにすることができ、統計的に意味のある測定を行うことができる。

【0030】

ガスが電子ビーム活性化可能であること、さらに測定が電子ビームによってなされることについても説明してきた。これは必ずしも実情ではなく、イオンビームを用いることもできる。

【0031】

上述のコーティングおよびスライシング技術は、透過型電子顕微鏡(TEM)で使用するためのスライス作製の前にも用いられてもよい。そのようなスライスは、90本程度のライン30が1つのスライスから測定できるようにし、その結果、統計的に意味のある結果が達成され得る。

【0032】

本明細書では、具合的に、ICの製造におけるリソグラフィ装置の使用に関連するものとして考えてもよいが、当然ながら本明細書中で説明されたリソグラフィ装置は、集積光学システムの製造、磁気ドメインメモリのための誘導および検出パターン、フラットパネルディスプレイ、液晶ディスプレイ(LCD)、薄膜磁気ヘッド等の他の用途も有し得る。当業者には当然のことであるが、そのような別の用途においては、本明細書中に使用されている用語「ウェーハ」または「ダイ」はすべて、より一般的な用語「基板」または「ターゲット部分」の同義語と考えればよい。本明細書中に記載した基板は、露光の前または後に、例えば、トラック(一般にレジスト層を基板に施し、露光されたレジストを現像するツール)、メトロロジーツールおよび/またはインスペクションツールにおいて処理され得る。適用可能であれば、本明細書中の開示を、上記のような基板処理ツールおよびその他の基板処理ツールに適用してもよい。さらに、基板は、例えば多層ICを作り出すために複数回処理されてもよく、従って本明細書中で用いられる基板という用語は、処理された複数の層をすでに含んでいる基板も意味し得る。

【0033】

本発明の特定の実施形態を上記で説明してきたが、当然のことながら本発明は説明された以外の方法で実施され得る。例えば、本発明は、上記で開示されたような方法を記述する1つ以上の機械読取可能命令のシーケンスを含むコンピュータプログラム、またはそのようなコンピュータプログラムがその中に記録されたデータ記録媒体(例えば、半導体メモリ、磁気または光ディスク)の形態を取り得る。

【0034】

上記の説明は、例示的であることを意図するものであって、限定的であることを意図するものではない。従って、記載された本発明に対する変更を、以下に示される請求項の範囲を逸脱することなくなし得ることは当業者にとり明らかであろう。

【技術分野】

【0001】

本発明は、基板上、特に、リソグラフィ装置において処理された基板上に金属層を堆積させる方法に関する。本発明は、基板のトポグラフィカルフィーチャ(topographical feature)を3次元で測定するための方法にも関する。

【背景技術】

【0002】

リソグラフィ装置は、所望のパターンを基板上、通常、基板のターゲット部分上に付与する機械である。リソグラフィ装置は、例えば、集積回路(IC)の製造において用いられ得る。その場合、ICの個々の層上に形成される回路パターンを生成するために、マスクまたはレチクルと呼ばれるパターニングデバイスが用いられ得る。このパターンは、基板(例えば、シリコンウェーハ)上のターゲット部分(例えば、1つまたはいくつかのダイあるいはダイの一部を含む)に転写され得る。パターンの転写は通常、基板上に設けられた放出線感応性材料(レジスト)層上での結像を介してなされる。一般には、単一の基板が、連続的にパターニングされる隣接したターゲット部分のネットワークを含んでいる。既知のリソグラフィ装置としては、ターゲット部分上にパターン全体を一度に露光することにより各ターゲット部分を照射するいわゆるステッパ、およびある特定の方向(「スキャン」方向)の照射ビームによってパターンをスキャンすると同時にこの方向に平行または逆平行に基板をスキャンすることにより各ターゲット部分を照射するいわゆるスキャナが含まれる。パターンを基板上にインプリントすることにより、パターニングデバイスから基板にパターンを転写することも可能である。

【0003】

リソグラフィの分野には、リソグラフィ装置において処理された基板上に存在するトポグラフィカルフィーチャの寸法を測定することが有用であると考えられる多くの例がある。例えば、特定の最小寸法のフィーチャの生成のためのプロセスを決める際、露光および処理条件の変動の影響が視覚化され得るようにそれらのフィーチャを映像化できると有用である。

【発明の概要】

【発明が解決しようとする課題】

【0004】

基板のトポグラフィカルフィーチャの測定において用いることができる方法を提供する。

【課題を解決するための手段】

【0005】

本発明の一態様によれば、基板上に金属層を堆積させるための方法が提供され、該方法は、

金属錯体を含むガス流を基板の或る部分の上方に供給するステップと、

粒子ビームを用いてガスを活性化するステップと、

供給ステップおよび活性化ステップを一定時間停止するステップと、

供給ステップ、活性化ステップおよび停止ステップを含むサイクルを繰り返すステップとを含む。

【0006】

本発明の一態様によれば、基板のトポグラフィカルフィーチャを3次元で測定するための方法が提供され、該方法は、

領域のトポグラフィの第1の断面を測定デバイスに提示するステップと、

最初に、トポグラフィの第1の断面を2次元で測定するステップと、

領域のトポグラフィの新たな断面を測定デバイスに対し露出するために、粒子ビームを用いて基板の一つのスライスを除去するステップであって、新たな断面は前の断面に平行であるステップと、

トポグラフィの新たな断面を2次元でさらに測定するステップと、

トポグラフィカルフィーチャの3次元マップを作るために除去ステップおよびさらなる測定ステップを複数回実行するステップとを含む。

【0007】

本発明の一態様によれば、基板の上部表面の或る領域のトポグラフィカルフィーチャを3次元で測定するための方法が提供され、該方法は、

イオンビームおよび電子顕微鏡の電子ビームを含むデュアルビーム装置の真空チャンバ内に基板を設置するステップと、

有機白金錯体を含むガス流を基板の一部分の上方に供給するステップと、

電子ビームを用いてガスを活性化するステップと、

供給ステップおよび活性化ステップを一定時間停止するステップと、

供給ステップ、活性化ステップおよび停止ステップのサイクルを繰り返すステップと、

領域のトポグラフィの或る断面を走査電子顕微鏡に対し露出するために、イオンビームを用いて基板の一部分を除去するステップと、

走査電子顕微鏡に対し露出されたトポグラフィの断面を2次元で測定するステップと、

領域のトポグラフィの新たな断面を走査電子顕微鏡に対し露出するために、イオンビームを用いて基板のスライスを除去するステップと、

トポグラフィカルフィーチャの3次元マップを作るために除去ステップおよびさらなる測定ステップを複数回実行するステップとを含む。

【0008】

本発明の一態様によれば、基板上の3次元の第1のフィーチャをキャラクタライズする方法が提供され、該方法は、

第1の所定の位置における第1のフィーチャの2次元断面を測定するステップと、

第2の所定の位置における第1のフィーチャの2次元断面を測定するステップと、

測定ステップの結果に対して統計解析を実行するステップとを含み、

第1の位置および第2の位置における断面は実質的に平行である。

【図面の簡単な説明】

【0009】

【図1】リソグラフィ投影装置において露光され、レジスト中のパターンが上部表面におけるトポグラフィカルフィーチャとして形成されるように現像された基板の断面図である。

【図2】図1の基板の上部表面上に金属層を堆積させる方法を例示する。

【図3】金属でコーティングされた基板を例示する。

【図4】トポグラフィカルフィーチャの寸法を3次元で測定する方法を概略的に例示する。

【図5】基板の上部表面の走査電子顕微鏡(SEM)写真を例示する。

【図6】トポグラフィの断面で取得可能な典型的な測定値を例示する。

【図7】キャラクタリゼーション技術の結果を例示する。

【発明を実施するための形態】

【0010】

本発明のいくつかの実施形態が、単なる例として、添付の概略図面を参照して説明されるが、これらの図面において、同一の参照符号は対応する部分を示す。

【0011】

図1は、基板10を断面で例示しており、この基板の上部表面には、複数のライン30を有するプロファイルまたは位相パターン20がある。図5は、本発明の方法を用いて基板をコーティングした後に撮られた走査電子顕微鏡(SEM)写真を例示する。上部表面上の白い点は白金である。このコーティングは、レジストを(以下で説明される)粒子ビームから保護し、コーティング(導電性)とレジストまたはポリシリコン基板(半導電性)との間でのエッジ定義(edge definition)を向上させ、これにより、高い電子ビーム加速電圧を使用することが可能になり、より高い分解能につながる。コーティングがない場合、レジストの収縮および/または帯電(shrinkage and/or charging)を防止するためにより低い電子ビーム電圧が用いられなければならない。この顕微鏡写真は、基板に沿って各々が平行に走っているライン30を3次元で示している。見て分かるように、ライン30は均一ではない。このような均一性のばらつきは、1つの断面のみから最小寸法を測定するにあたって、大きな統計的誤差となってしまうかもしれない。

【0012】

リソグラフィ機械の性能を定量化するにあたっては、性能指数(figure of merit)が用いられる。最小寸法(CD)の均一性がこの性能指数として取られることが多い。これは、基板上のフィーチャの最小寸法(例えば、ライン幅)における全分散である。ウェーハのCD測定は、CD−SEMまたは光波散乱計測(scatterometry)技術を用いて実行される。この性能認定プロセスの前に、最良のCD均一性を得ることができるように全体のプロセス(レチクル、露光条件、レジストタイプ、レジスト処理条件等)が最適化されなければならない。本発明は、最良のレチクル、露光、レジストタイプおよびレジスト処理条件を選択するために用いることができる。なぜならば、本発明は、測定される半導体製造プロセスにおいて作成されるトポグラフィカルフィーチャの3次元マップを可能とするからである。

【0013】

(図5に見られるように、)ラインの粗さに起因し、統計的な散乱(statistical scatter)が生ずるので、単一断面上で単純に測定を行うことはできない。従って、複数の断面を生成し、統計的に有効なプロファイルを得るために断面の平均を取る必要がある。ラインを3次元的に表したものがプロファイルであるので、最小寸法を平均することは1つの技術であるが、すぐにここで用いることができない。従って、ラインの長手方向に沿った特定の位置においてラインの2次元表現を与えるための技術が開発された。これによって、ラインの長手方向に沿って2次元プロファイルが平均される。

【0014】

最初に、レジスト層が白金の薄膜により覆われるように、導電性材料、好ましくは金属とりわけ白金の層が、基板上に堆積させられる。これは、その後の粒子ビームへの露出からレジストを保護し、レジストを結像するためにSEMまたはTEMの利用を可能にする。

【0015】

試料は最初に、イオンビーム源および電子ビーム源の双方を備えるデュアルビーム装置、例えば、FEI IC3D 1275マシン内に設置される。電子ビーム源は、走査電子顕微鏡の一部を形成する。

【0016】

最初に、基板の対象領域40が、走査電子顕微鏡を用いて選択される。好ましくは、この手順の間、基板は電子ビームが到達する方向に対して垂直に向けられる。約5μm×5μmの領域が走査電子顕微鏡を用いて選択され、電子ビームがその領域上で走査される。次に、粒子ビームにより活性化可能な前駆体ガスが試料上に導入される。この前駆体ガスをひとたび活性化させれば、このガスを用いて基板を所望の金属でコーティングすることができる。

【0017】

図2に例示されるように、前駆体ガスは、直径約0.7mmのガス噴射システムの管状ノズル50を用いてサンプル上方に導入される。約8×1017mol/cm2sのガス流が用いられる。図2に例示される実施形態においては、2つのノズル50および60が存在し、2種類の異なる前駆体ガス55、65が基板上方に導入される。前駆体ガス55、65は、以下でより詳細に説明される。(対象となる領域を走査する)走査電子顕微鏡の電子ビーム70は、前駆体ガス55、65を活性化させるために用いられ、この結果、選択された領域40の基板のトポグラフィカルフィーチャ上に金属層100が堆積される。

【0018】

図2は、基板上に90°で衝突する電子ビーム70を示している。実際に、角度をもって表面に衝突する電子ビームは、傾斜を52°にして実験的に用いた特定装置においてもうまく動作することがわかっている。垂直線から約50°の傾斜を有する基板が用いられても良いし、例えば垂直線から30〜70°の傾斜を有する基板を用いることができる。

【0019】

用いられる前駆体ガスは、基板上に堆積させられる金属に化学結合された有機物を含む有機金属錯体である。電子ビーム70は、前駆体ガスを活性化させ、それによって、白金をその有機錯体から分離させる、すなわち、有機部分が取り除かれる。次にその金属が、対象となる領域上に堆積する。コーティングに適した1つの金属は白金であり、適切な有機白金錯体は、Epigrade(登録商標)PT10である。化学蒸着(CVD)のための白金源としては、trimethylcyclopentadienyl platinum IV((CH3C5H4)(CH3)3Pt)があるが、他のガスも適していてもよい。

【0020】

第2の前駆体ガス65の添加が有用であることがわかっているが、必須ではない。第2の前駆体ガスは硫酸マグネシウム七水和物(MgSO4・7H2O)のような選択性カーボンミル(selective carbon mill)である。このことで、以下で説明されるイオンミリング反応の間、フォトレジストと白金との間のエッジ変化(edge transition)が改善され、レジストと白金との間のSEM走査測定時のエッジ定義が改善される。

【0021】

白金の単層成長を達成し、電子ビームへの露出を最小限にするためには、ガスを供給してこのガスを活性化し、その後、何の動作もしない一定の時間をおいてから、ガスを注入しこのガスを、電子ビーム70を用いて活性化する別のサイクルを実施するサイクルを使うとよいことがわかっている。750ボルトの電子ビーム電圧を用い、23秒間走査し、その後、何もしない(すなわち、ガスは注入されることなく、電子ビームはオフのままである)50秒間続くのが最適であることがわかっている。このサイクルは、24回繰り返される。

【0022】

同様に機能する値としては、サイクル反復が少なくとも5回、電子ビーム電圧が少なくとも500Vまたは少なくとも550ボルト、あるいは少なくとも700ボルトかつ5kV未満、ガス供給および活性化の時間が1または10〜100秒の間、あるいは10〜40秒の間である。その間、何も行われない時間は、5または20〜200秒の間、あるいは40〜80秒の間である。

【0023】

上記のコーティング手順によって、対象となる領域40上に白金層100が堆積された図3に例示されるような基板が得られる。次にこの基板は、焦点合わせされたイオンビーム90が基板の上部表面に対し90°で上部表面に衝突するようにデュアルビーム装置内に配置される。次にイオンビームが、ライン30に直角な方向に基板をスライスするために基板を横切って走査される。

【0024】

液体ガリウムイオン源(liquid gallium ion source)が用いられてよく、除去されるべき部分上で走査される。最初に、白金で覆われた領域のエッジと重なる領域を走査するイオンビームを用いて、基板のエッジを走査する。典型的な操作パラメータは、0.3μm3/nA.sのスパッタレート、−50%のオーバーラップ(すなわち、走査されるラインは、イオンビームの基準直径(nominal diameter)の半分で分割される)、0.1μsのドウェル(dwell)、0.2μmの深さ(150nmレジストラインの場合)である。走査される長さは5μmであり、これは50m/sの走査レートになる。

【0025】

次に走査電子顕微鏡が用いられ、複数のライン30のサイズおよび形状を、所望通りに、2次元で測定する。

【0026】

図4においては、必ずしもこの図の通りではないが、走査電子顕微鏡の電子ビーム70が基板の断面に52°で衝突するところが例示されている。この図は、デュアル電子/イオンビーム機を概略的に例示している。基板は、白金により覆われ、焦点合わせされたイオンビームによってスライスされ、また電子ビームにより測定される間回転されないので、結果として電子ビームは、基板上に52°の角度でわずか上方から衝突する。しかしながら、本発明はこれに限定されるものではなく、基板は、コーティングステップ、スライスステップ、および測定ステップ間、回転および/または平行移動されてもよく、粒子ビームに対してあらゆる角度であってよい。

【0027】

図4に例示されるように、ライン30の2次元寸法の測定後、焦点合わせされたイオンビームを、基板を横切って再度通過させることによって(異なる部分上で焦点合わせさせることによって、または基板を移動させることによって)さらなるスライスが実行される図4に例示されるように、焦点合わせされたイオンビームを、基板を横切って幾度か通過させる(90、91、92、93、94)ことにより、いくつかのスライスを実行することができる。スライスが実行されるとき、白金で覆われた領域のエッジに重なる一つの領域が走査される。厚さにして約50nmの領域が走査される(すなわちスライス厚は50nmである)。実行されるスライスの数は、測定の統計上の目的および各スライスについて測定されるラインの数に依存する。一般に、各スライスについて5本のラインが測定され、18個のスライスが取られて、90個のレジストプロファイルが測定されるものと考えられる。全体のプロセスは、コンピュータにより自動化および実行することができ、統計結果はあらゆる方法で表示されてよい。

【0028】

図6は、ライン30のサイズおよび形状が測定できる1つの方法を例示している。ライン30の中心に中心線が引かれており、例示されるようにライン30の厚さが両側で測定される。ライン30の高さも測定され、ライン30の側壁の勾配を所定間隔で測定することが可能である。この後者の測定は、ライン30が基板と交わるライン30の底部近くのライン30の広がりである、いわゆるフーティング(footing)のエラーの識別およびキャラクタリゼーションにおいて特に有用である。

【0029】

当然のことながら、複数のスライスに沿って同じライン30のこれらの測定を行うことにより、そのライン30の形状の3次元画像が作られる。長手方向に沿って2次元で取られたライン30の寸法の測定値の平均を出すと(すなわち、取得した各スライスについて各個別読み取り値の平均を出すと)、ラインの長手方向に沿ったラインの形状および寸法のメディアン(median)の結果が与えられる。10%および90%パーセンタイル(percentile)の線も同じグラフ上に引くことができ、これらの線は高さおよび幅両方においてどれほど合致しているかを示す。図7は、18個のスライス各々の合計5本のラインの測定プロファイルがプロットされており、メディアンプロファイル200ならびに10および90%パーセンタイル210、220が重ね合わされているものである。この強力な測定およびキャラクタリゼーション技術は、レジスト変更の影響を容易に視覚化することを可能にし、最良のレジストの選択をより容易なものにする。従って、図5に見られるラインの粗さを明らかにすることができ、統計的に意味のある測定を行うことができる。

【0030】

ガスが電子ビーム活性化可能であること、さらに測定が電子ビームによってなされることについても説明してきた。これは必ずしも実情ではなく、イオンビームを用いることもできる。

【0031】

上述のコーティングおよびスライシング技術は、透過型電子顕微鏡(TEM)で使用するためのスライス作製の前にも用いられてもよい。そのようなスライスは、90本程度のライン30が1つのスライスから測定できるようにし、その結果、統計的に意味のある結果が達成され得る。

【0032】

本明細書では、具合的に、ICの製造におけるリソグラフィ装置の使用に関連するものとして考えてもよいが、当然ながら本明細書中で説明されたリソグラフィ装置は、集積光学システムの製造、磁気ドメインメモリのための誘導および検出パターン、フラットパネルディスプレイ、液晶ディスプレイ(LCD)、薄膜磁気ヘッド等の他の用途も有し得る。当業者には当然のことであるが、そのような別の用途においては、本明細書中に使用されている用語「ウェーハ」または「ダイ」はすべて、より一般的な用語「基板」または「ターゲット部分」の同義語と考えればよい。本明細書中に記載した基板は、露光の前または後に、例えば、トラック(一般にレジスト層を基板に施し、露光されたレジストを現像するツール)、メトロロジーツールおよび/またはインスペクションツールにおいて処理され得る。適用可能であれば、本明細書中の開示を、上記のような基板処理ツールおよびその他の基板処理ツールに適用してもよい。さらに、基板は、例えば多層ICを作り出すために複数回処理されてもよく、従って本明細書中で用いられる基板という用語は、処理された複数の層をすでに含んでいる基板も意味し得る。

【0033】

本発明の特定の実施形態を上記で説明してきたが、当然のことながら本発明は説明された以外の方法で実施され得る。例えば、本発明は、上記で開示されたような方法を記述する1つ以上の機械読取可能命令のシーケンスを含むコンピュータプログラム、またはそのようなコンピュータプログラムがその中に記録されたデータ記録媒体(例えば、半導体メモリ、磁気または光ディスク)の形態を取り得る。

【0034】

上記の説明は、例示的であることを意図するものであって、限定的であることを意図するものではない。従って、記載された本発明に対する変更を、以下に示される請求項の範囲を逸脱することなくなし得ることは当業者にとり明らかであろう。

【特許請求の範囲】

【請求項1】

基板上に金属層を堆積させるための方法であって、

金属錯体を含むガス流を基板の一部分の上方に供給するステップと、

粒子ビームを用いてガスを活性化するステップと、

供給ステップおよび活性化ステップを一定時間停止するステップと、

供給ステップ、活性化ステップ、および停止ステップを有するサイクルを繰り返すステップとを含む方法。

【請求項2】

供給ステップ、活性化ステップ、および停止ステップを有するサイクルは、少なくとも5回繰り返される請求項1に記載の方法。

【請求項3】

粒子ビームは電子ビームであり、少なくとも500V、または550V、好ましくは少なくとも700Vかつ5kV未満の電圧により加速される請求項1に記載の方法。

【請求項4】

供給ステップおよび活性化ステップは、サイクルあたり1秒または10秒〜100秒の間、好ましくはサイクルあたり10秒〜40秒の間実行される請求項1に記載の方法。

【請求項5】

一定時間は、5秒または20秒〜200秒の間、好ましくは40秒〜80秒の間である請求項1に記載の方法。

【請求項6】

金属は白金であり、金属錯体は有機金属錯体(CH3C5H4)(CH3)3Ptである請求項1に記載の方法。

【請求項7】

さらに、ガスは、粒子ビームで活性化されたエッチャントガスである請求項1に記載の方法。

【請求項8】

基板上に金属層を堆積させるための請求項1に記載の方法を用い、基板のトポグラフィカルフィーチャを測定するための方法。

【請求項9】

基板のスライスを除去するために粒子ビームを用いるステップと、

基板のトポグラフィカルフィーチャを測定デバイスで測定するステップとを含む、

請求項8に記載の基板のトポグラフィカルフィーチャを測定するための方法。

【請求項10】

スライス上のトポグラフィカルフィーチャは透過型電子ビーム顕微鏡で測定される請求項9に記載の基板のトポグラフィカルフィーチャを測定するための方法。

【請求項11】

基板の領域のトポグラフィカルフィーチャを3次元で測定するための方法であって、

領域のトポグラフィの第1断面を測定デバイスに提示するステップと、

最初に、トポグラフィの第1断面を2次元で測定するステップと、

領域のトポグラフィの新たな断面を測定デバイスに対し露出するために、粒子ビームを用いて基板のスライスを除去するステップであって、新たな断面は前の断面に平行であるステップと、

トポグラフィの新たな断面を2次元でさらに測定するステップと、

トポグラフィカルフィーチャの3次元マップを作るために除去ステップおよびさらなる測定ステップを複数回実行するステップとを含む方法。

【請求項12】

粒子ビームはイオンビームである請求項11に記載の方法。

【請求項13】

イオンビームは、上部表面に対し実質的に直角でに基板に衝突する請求項12に記載の方法。

【請求項14】

イオンビームは、−150%〜+150%または−30%〜−100%のビームオーバーラップで基板上を走査される請求項12に記載の方法。

【請求項15】

イオンビームは、10m/s〜100m/sのレートで基板を走査される請求項12に記載の方法。

【請求項16】

測定デバイスは走査型電子顕微鏡である請求項11に記載の方法。

【請求項17】

請求項11に記載の方法により収集されるデータセット。

【請求項18】

基板の上部表面の領域のトポグラフィカルフィーチャを3次元で測定するための方法であって、

イオンビーム源および電子顕微鏡の電子ビーム源を備えた装置のチャンバ内に基板を設置するステップと、

有機白金錯体を含むガス流を基板の一部分の上方に供給するステップと、

電子ビームを用いてガスを活性化するステップと、

供給ステップおよび活性化ステップを一定時間停止するステップと、

供給ステップ、活性化ステップ、および停止ステップのサイクルを繰り返すステップと、

領域のトポグラフィの断面を走査電子顕微鏡に対し露出するために、イオンビームを用いて基板の一部分を除去するステップと、

走査電子顕微鏡に対し露出されたトポグラフィの断面を2次元で測定するステップと、

領域のトポグラフィの新たな断面を走査電子顕微鏡に対し露出するために、イオンビームを用いて基板のスライスを除去するステップと、

トポグラフィカルフィーチャの3次元マップを作るために除去ステップおよびさらなる測定ステップを複数回実行するステップとを含む方法。

【請求項19】

基板上の所定のタイプのフィーチャをキャラクタライズする方法であって、

第1の所与の位置における所定のタイプのフィーチャの第1の2次元断面を測定するステップと、

第2の所与の位置における所定のタイプのフィーチャの第2の2次元断面を測定するステップと、

測定結果に対して統計解析を実行するステップとを含み、

第1の位置および第2の位置における断面は、実質的に平行である方法。

【請求項20】

第1および第2の2次元断面は、異なる個別のフィーチャのものである請求項19に記載の方法。

【請求項21】

第1および第2の2次元断面は、同一の個別のフィーチャのものである請求項19に記載の方法。

【請求項22】

さらなる所与の位置においてフィーチャのさらなる断面をさらに測定するステップであって、第1の位置、第2の位置、およびさらなる位置における断面は、実質的に平行であり、かつ同一の個別フィーチャのものであるステップを含む、および/または、異なる個別フィーチャの断面を測定するステップを含む請求項19に記載の方法。

【請求項23】

コンピュータを制御するためのコンピュータプログラム製品であって、コンピュータ読取可能記録媒体と、該記録媒体に記録された請求項1に記載の方法を実行することをコンピュータに命令するための手段とを有するコンピュータプログラム製品。

【請求項24】

コンピュータを制御するためのコンピュータプログラム製品であって、コンピュータ読取可能記録媒体と、該記録媒体に記録された請求項10に記載の方法を実行することをコンピュータに命令するための手段とを含むコンピュータプログラム製品。

【請求項25】

コンピュータを制御するためのコンピュータプログラム製品であって、コンピュータ読取可能記録媒体と、該記録媒体に記録された請求項18に記載の方法を実行することをコンピュータに命令するための手段とを含むコンピュータプログラム製品。

【請求項26】

コンピュータを制御するためのコンピュータプログラム製品であって、コンピュータ読取可能記録媒体と、該記録媒体に記録された請求項19に記載の方法を実行することをコンピュータに命令するための手段とを含むコンピュータプログラム製品。

【請求項27】

請求項1の方法に従ってコーティングされた基板の走査型電子顕微鏡写真。

【請求項1】

基板上に金属層を堆積させるための方法であって、

金属錯体を含むガス流を基板の一部分の上方に供給するステップと、

粒子ビームを用いてガスを活性化するステップと、

供給ステップおよび活性化ステップを一定時間停止するステップと、

供給ステップ、活性化ステップ、および停止ステップを有するサイクルを繰り返すステップとを含む方法。

【請求項2】

供給ステップ、活性化ステップ、および停止ステップを有するサイクルは、少なくとも5回繰り返される請求項1に記載の方法。

【請求項3】

粒子ビームは電子ビームであり、少なくとも500V、または550V、好ましくは少なくとも700Vかつ5kV未満の電圧により加速される請求項1に記載の方法。

【請求項4】

供給ステップおよび活性化ステップは、サイクルあたり1秒または10秒〜100秒の間、好ましくはサイクルあたり10秒〜40秒の間実行される請求項1に記載の方法。

【請求項5】

一定時間は、5秒または20秒〜200秒の間、好ましくは40秒〜80秒の間である請求項1に記載の方法。

【請求項6】

金属は白金であり、金属錯体は有機金属錯体(CH3C5H4)(CH3)3Ptである請求項1に記載の方法。

【請求項7】

さらに、ガスは、粒子ビームで活性化されたエッチャントガスである請求項1に記載の方法。

【請求項8】

基板上に金属層を堆積させるための請求項1に記載の方法を用い、基板のトポグラフィカルフィーチャを測定するための方法。

【請求項9】

基板のスライスを除去するために粒子ビームを用いるステップと、

基板のトポグラフィカルフィーチャを測定デバイスで測定するステップとを含む、

請求項8に記載の基板のトポグラフィカルフィーチャを測定するための方法。

【請求項10】

スライス上のトポグラフィカルフィーチャは透過型電子ビーム顕微鏡で測定される請求項9に記載の基板のトポグラフィカルフィーチャを測定するための方法。

【請求項11】

基板の領域のトポグラフィカルフィーチャを3次元で測定するための方法であって、

領域のトポグラフィの第1断面を測定デバイスに提示するステップと、

最初に、トポグラフィの第1断面を2次元で測定するステップと、

領域のトポグラフィの新たな断面を測定デバイスに対し露出するために、粒子ビームを用いて基板のスライスを除去するステップであって、新たな断面は前の断面に平行であるステップと、

トポグラフィの新たな断面を2次元でさらに測定するステップと、

トポグラフィカルフィーチャの3次元マップを作るために除去ステップおよびさらなる測定ステップを複数回実行するステップとを含む方法。

【請求項12】

粒子ビームはイオンビームである請求項11に記載の方法。

【請求項13】

イオンビームは、上部表面に対し実質的に直角でに基板に衝突する請求項12に記載の方法。

【請求項14】

イオンビームは、−150%〜+150%または−30%〜−100%のビームオーバーラップで基板上を走査される請求項12に記載の方法。

【請求項15】

イオンビームは、10m/s〜100m/sのレートで基板を走査される請求項12に記載の方法。

【請求項16】

測定デバイスは走査型電子顕微鏡である請求項11に記載の方法。

【請求項17】

請求項11に記載の方法により収集されるデータセット。

【請求項18】

基板の上部表面の領域のトポグラフィカルフィーチャを3次元で測定するための方法であって、

イオンビーム源および電子顕微鏡の電子ビーム源を備えた装置のチャンバ内に基板を設置するステップと、

有機白金錯体を含むガス流を基板の一部分の上方に供給するステップと、

電子ビームを用いてガスを活性化するステップと、

供給ステップおよび活性化ステップを一定時間停止するステップと、

供給ステップ、活性化ステップ、および停止ステップのサイクルを繰り返すステップと、

領域のトポグラフィの断面を走査電子顕微鏡に対し露出するために、イオンビームを用いて基板の一部分を除去するステップと、

走査電子顕微鏡に対し露出されたトポグラフィの断面を2次元で測定するステップと、

領域のトポグラフィの新たな断面を走査電子顕微鏡に対し露出するために、イオンビームを用いて基板のスライスを除去するステップと、

トポグラフィカルフィーチャの3次元マップを作るために除去ステップおよびさらなる測定ステップを複数回実行するステップとを含む方法。

【請求項19】

基板上の所定のタイプのフィーチャをキャラクタライズする方法であって、

第1の所与の位置における所定のタイプのフィーチャの第1の2次元断面を測定するステップと、

第2の所与の位置における所定のタイプのフィーチャの第2の2次元断面を測定するステップと、

測定結果に対して統計解析を実行するステップとを含み、

第1の位置および第2の位置における断面は、実質的に平行である方法。

【請求項20】

第1および第2の2次元断面は、異なる個別のフィーチャのものである請求項19に記載の方法。

【請求項21】

第1および第2の2次元断面は、同一の個別のフィーチャのものである請求項19に記載の方法。

【請求項22】

さらなる所与の位置においてフィーチャのさらなる断面をさらに測定するステップであって、第1の位置、第2の位置、およびさらなる位置における断面は、実質的に平行であり、かつ同一の個別フィーチャのものであるステップを含む、および/または、異なる個別フィーチャの断面を測定するステップを含む請求項19に記載の方法。

【請求項23】

コンピュータを制御するためのコンピュータプログラム製品であって、コンピュータ読取可能記録媒体と、該記録媒体に記録された請求項1に記載の方法を実行することをコンピュータに命令するための手段とを有するコンピュータプログラム製品。

【請求項24】

コンピュータを制御するためのコンピュータプログラム製品であって、コンピュータ読取可能記録媒体と、該記録媒体に記録された請求項10に記載の方法を実行することをコンピュータに命令するための手段とを含むコンピュータプログラム製品。

【請求項25】

コンピュータを制御するためのコンピュータプログラム製品であって、コンピュータ読取可能記録媒体と、該記録媒体に記録された請求項18に記載の方法を実行することをコンピュータに命令するための手段とを含むコンピュータプログラム製品。

【請求項26】

コンピュータを制御するためのコンピュータプログラム製品であって、コンピュータ読取可能記録媒体と、該記録媒体に記録された請求項19に記載の方法を実行することをコンピュータに命令するための手段とを含むコンピュータプログラム製品。

【請求項27】

請求項1の方法に従ってコーティングされた基板の走査型電子顕微鏡写真。

【図1】

【図3】

【図4】

【図2】

【図5】

【図6】

【図7】

【図3】

【図4】

【図2】

【図5】

【図6】

【図7】

【公開番号】特開2010−230686(P2010−230686A)

【公開日】平成22年10月14日(2010.10.14)

【国際特許分類】

【外国語出願】

【出願番号】特願2010−153269(P2010−153269)

【出願日】平成22年7月5日(2010.7.5)

【分割の表示】特願2006−289077(P2006−289077)の分割

【原出願日】平成18年10月24日(2006.10.24)

【出願人】(504151804)エーエスエムエル ネザーランズ ビー.ブイ. (1,856)

【Fターム(参考)】

【公開日】平成22年10月14日(2010.10.14)

【国際特許分類】

【出願番号】特願2010−153269(P2010−153269)

【出願日】平成22年7月5日(2010.7.5)

【分割の表示】特願2006−289077(P2006−289077)の分割

【原出願日】平成18年10月24日(2006.10.24)

【出願人】(504151804)エーエスエムエル ネザーランズ ビー.ブイ. (1,856)

【Fターム(参考)】

[ Back to top ]