基板位置ズレ検出方法及び基板位置ズレ検出装置

【課題】基板載置台に基板を載置し、基板載置台を回転させて加熱しながら基板に処理を施す際、簡単に取付けることができ、且つ半導体基板処理装置の処理炉内に設置せずに基板の位置ズレを高精度に検出するための基板位置ズレ検出方法及び基板位置ズレ検出装置

を提供する。

【解決手段】半導体基板処理装置が具備する基板載置台4に基板5を載置し、基板載置台4を回転させて加熱しながら基板5に処理を施す際、基板5の基板載置台4における位置ズレを検出する方法及びその装置1であって、基板載置台4の上方に設置してある熱放射量測定機2によって基板5又は基板載置台4の熱放射量を測定し、該測定値を演算機3により判定することにより基板5の位置ズレを検出することを特徴とする基板位置ズレ検出方法及び基板位置ズレ検出装置1。

を提供する。

【解決手段】半導体基板処理装置が具備する基板載置台4に基板5を載置し、基板載置台4を回転させて加熱しながら基板5に処理を施す際、基板5の基板載置台4における位置ズレを検出する方法及びその装置1であって、基板載置台4の上方に設置してある熱放射量測定機2によって基板5又は基板載置台4の熱放射量を測定し、該測定値を演算機3により判定することにより基板5の位置ズレを検出することを特徴とする基板位置ズレ検出方法及び基板位置ズレ検出装置1。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体基板処理装置が具備する基板載置台に半導体基板を載置し、基板載置台を回転させて加熱しながら基板に処理を施す際の基板の位置ズレを検出するための基板位置ズレ検出方法及び基板位置ズレ検出装置に関する。

【背景技術】

【0002】

高温処理を行う半導体基板処理装置では、半導体基板が基板載置台の所定の位置に載置されたときに最も良好な処理条件になるよう調整されるため、基板面内で全体に均一な処理を施すためには、基板を載置台の所定の位置に載置する必要がある。もし、基板が載置台の所定の位置からズレていた場合には、基板面内で均一に処理が施されず、処理後の半導体基板の品質悪化に直結する。従って、半導体基板の位置ズレは管理すべき非常に重要な項目のひとつである。

【0003】

一般に、半導体基板を水平な基板載置台に載置して基板載置台を回転させながら加熱し、処理を施す半導体基板処理装置(例えば特許文献1参照)では、そのほとんどが前の工程の装置から半導体基板をロボットにより搬送し、基板載置台に載置している。そのため、半導体基板の位置ズレを軽減するには、そのロボットの動作精度を向上する研究がなされてきた。

【0004】

しかしながら、いくら基板を基板載置台に載置するロボットの精度を上げても、ロボットが基板を載置台に乗せる瞬間に、基板と載置台の間の空気層により基板が載置台の上に浮上した状態となり、基板載置台がわずかでも傾斜していると、基板は基板載置台の上を滑り、所定の位置に載置されない場合があった。そしてこのように所定の位置に載置されなかった基板は、基板載置台上で位置ズレを発生させたまま処理が施されてしまい、不良品となっていた。

【0005】

そこで基板の位置ズレを精度良く検出するためには、ロボットの載置動作後に基板の位置を確認すればよいのだが、半導体基板は高温となる半導体基板処理装置の処理炉内にあるため、高温環境から検出装置を守るための大掛かりな保護壁が必要となる。従って、基板の位置ズレをコンパクトな装置で簡便に検出する方法がなかった。

【0006】

【特許文献1】特開2004−111630号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明は、このような問題点に鑑みてなされたもので、半導体基板処理装置が具備する基板載置台に半導体基板を載置し、基板載置台を回転させて加熱しながら基板に処理を施す際、簡単に取付けることができ、且つ半導体基板処理装置の処理炉内に設置せずに基板の位置ズレを高精度に検出するための基板位置ズレ検出方法及び基板位置ズレ検出装置を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記目的を達成するため、本発明は、半導体基板処理装置が具備する基板載置台に半導体基板を載置し、該基板載置台を回転させて加熱しながら前記基板に処理を施す際、前記基板の前記基板載置台上における位置ズレを検出する方法であって、前記基板載置台の上方に設置してある熱放射量測定機によって前記基板又は前記基板載置台の熱放射量を測定し、該測定値を演算機により判定することにより基板の位置ズレを検出することを特徴とする基板位置ズレ検出方法を提供する(請求項1)。

【0009】

また本発明は、半導体基板処理装置が具備する基板載置台に半導体基板を載置し、該基板載置台を回転させて加熱しながら前記基板に処理を施す際、前記基板の前記基板載置台上における位置ズレを検出するための基板位置ズレ検出装置であって、少なくとも、前記基板載置台の上方に設置され、且つ前記基板又は前記基板載置台の熱放射量を測定するための熱放射量測定機と、該熱放射量測定機によって測定された測定値から基板の位置ズレを検出するための演算機とを具備するものであることを特徴とする基板位置ズレ検出装置を提供する(請求項4)。

【0010】

このように本発明では、基板載置台の上方に設置してある熱放射量測定機によって基板又は基板載置台の熱放射量を測定し、該測定値を演算機により判定することにより基板の位置ズレを検出する。これにより、基板載置台及び基板の全面を観測する必要がなく、基板載置台及び基板は回転しているので、熱放射測定機の真下のみ熱放射量を測定すれば、その測定値から基板の位置ズレを精度良く検出することができる。

【0011】

また、基板位置ズレ検出装置の測定部分である熱放射量測定機は簡単に半導体基板処理装置に取付けることができ、さらに判定部分である演算機は半導体基板処理装置の処理炉の外に設置することができるので、高温環境から検出装置を守るための大掛かりな保護壁を必要としない。そしてこのようなコンパクトな基板位置ズレ検出装置であっても、簡単且つ高精度に基板の位置ズレを検出することができる。

従って、たとえ所定の位置に載置されない基板があっても、確実に基板の位置ズレを検出することができるので、基板の位置ズレによる半導体基板の不良品を確実に無くすことができる。

【0012】

そして、前記演算機による判定の際、前記測定値の振動の大きさから基板の位置ズレを検出することができ(請求項2)、前記演算機は、前記測定値の振動の大きさから基板の位置ズレを検出するものであることが好ましい(請求項5)。

このように、前記熱放射量測定機が測定した測定値の振動の大きさから、演算機が基板の位置ズレを検出するものであることにより、より簡単且つ正確に基板の位置ズレを検出することができる。

【0013】

さらに、前記演算機による判定の際、前記測定値から前記基板載置台の回転周期に一致する変動成分を抽出し、該抽出値の振動の大きさから基板の位置ズレを検出することが好ましく(請求項3)、前記演算機は、前記測定値から前記基板載置台の回転周期に一致する変動成分を抽出し、該抽出値の振動の大きさから基板の位置ズレを検出するものであることが好ましい(請求項6)。

このように、演算機による判定の際、測定値から基板載置台の回転周期に一致する変動成分を抽出し、該抽出値の振動の大きさから基板の位置ズレを検出することにより、基板載置台の温度設定を基板の処理中に変化させても、簡単にかつ高精度で基板の位置ズレを検出することができる。

【発明の効果】

【0014】

以上説明したように、本発明の基板位置ズレ検出方法及び基板位置ズレ検出装置であれば、半導体基板処理装置に簡単に取付けることができ、且つ半導体基板処理装置の処理炉内に設置せずに基板の位置ズレを高精度に検出することができ、位置ズレが検出されたときはただちに製造を中止することにより基板の位置ズレによる半導体基板の不良品を確実に無くすことができるとともに、無駄な製造コストを削減できる。

【発明を実施するための最良の形態】

【0015】

前述したように、従来では、特に高温となる半導体基板処理装置では、基板の位置ズレ検出装置を処理炉内に設置することができず、そのような半導体基板の位置ズレを簡便に検出する方法がなかった。

【0016】

また、例えば、三角測量式のレーザー距離センサーや画像センサーなど対象物までの距離を測定できる装置を使用すれば、半導体基板処理装置の処理炉の外から基板の位置ズレを検出することが出来るが、レーザー距離センサーを使用する場合は、レーザーの入射側と観測側の両方の光路を含む比較的大きな観測窓を半導体基板処理装置の処理炉に設ける必要がある。

【0017】

さらに、画像センサーを使用することも考えられるが、この場合も同様に、情報を面で捕らえるための比較的大きな観測窓が必要となり、これらのセンサーを基板の位置ズレ検出装置に使用すると、半導体基板処理装置を設計するときに、著しくその構造が制限されてしまう。また特に、既存の半導体基板処理装置に、大きな観測窓を必要とする基板の位置ズレ検出装置を取付ける場合は、観測窓と光路を確保するため、ヒーター、断熱材、水冷ジャケット等の大幅な改造が必要となるという問題が発生する。

【0018】

そこで本発明者らは、このような問題を解決すべく、鋭意研究を重ねた結果、半導体基板処理装置が具備する基板載置台に半導体基板を載置し、該基板載置台を回転させて加熱しながら基板に処理を施すといった半導体基板処理装置について、簡便な装置及び方法で基板の位置ズレを高精度に検出するには、熱放射量測定機によって基板又は基板載置台の熱放射量を測定することにより基板の位置ズレを検出すれば良いことに想到し、本発明を完成させた。

【0019】

以下、本発明の実施の形態を、図面を参照しながら説明するが、本発明はこれに限定されるものではない。

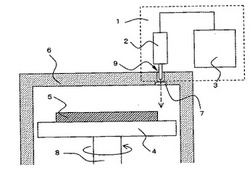

図1は、本発明に係る基板位置ズレ検出装置の一実施形態を示す概略図である。本発明の基板位置ズレ検出装置1は、基板載置台4の上方に設置され、且つ基板5又は基板載置台4の熱放射量を測定するための熱放射量測定機2と、該熱放射量測定機2によって測定された測定値から基板5の位置ズレを検出するための演算機3とを具備するものである。

【0020】

そして、本発明にかかる基板位置ズレ検出装置1は、ロボットハンド(不図示)により半導体基板5を基板載置台4に載置し、支持軸8の下に設けられている回転駆動機(不図示)により支持軸8を介して基板載置台4を回転させ、基板5を加熱しながら処理を施すといった半導体基板処理装置に取付けることにより、基板5の位置ズレを検出することができる。

【0021】

これにより、基板載置台4及び基板5の全面を観測機により観測する必要がなく、基板載置台4及び基板5が回転しているので、熱放射測定機2の真下のみ熱放射量を測定すれば、その測定値から基板5の位置ズレを検出することができる。

【0022】

また、基板位置ズレ検出装置1を熱放射量測定機2と、基板5の位置ズレを検出するための演算機3から構成するものとすることにより、基板位置ズレ検出装置1の測定部分である熱放射量測定機2は、細くてコンパクトなもので、半導体基板処理装置の処理炉6に簡単に取付けることができる。取付けは、基板載置台4の上方に設置するため、熱放射量測定機2を差し込むための貫通孔9を処理炉6に設け、その貫通孔のサイズに合わせた小さい観測窓7をはめ込むだけでよい。

さらに、基板位置ズレ検出装置の判定部分である演算機3は、半導体基板処理装置の処理炉6の外に設置することができるので、高温環境から検出装置を守るための大掛かりな保護壁を必要としない。

【0023】

それ故、半導体基板処理装置の処理炉6に基板位置ズレ検出装置1を簡単に取付けることができ、且つ半導体基板処理装置の処理炉6内に基板位置ズレ検出装置1を設置せずに基板の位置ズレを高精度に検出することができる。従って、基板の位置ズレによる半導体基板の不良品を確実に無くすことができる。

【0024】

さらに、新規の半導体基板処理装置を設計するにあたっても、三角測量式のレーザー距離センサーや画像センサーなど、比較的大きな観測窓を処理炉に設ける必要がないため、半導体基板処理装置を設計するときにそれほど構造が制限されず、設計の自由度が大きくなる。また特に、既存の半導体基板処理装置に本発明の基板位置ズレ検出装置1を取付ける場合であっても、小さな貫通孔9と小さな観測窓7を設ければよいので、ヒーター、断熱材、水冷ジャケット等の大幅な改造を必要としない。従って、処理炉の温度分布に悪影響を及ぼすこともない。

【0025】

しかし、このような簡便な基板位置ズレ検出装置であっても、確実に基板の位置ズレを検出することができ、半導体製造装置のコスト削減も図れる上に、不良品を削減でき、半導体基板製造の歩留を向上することができる。

尚、熱放射量測定機としては、被測定物の熱放射量を温度に換算する放射温度計を用いることができる。

【0026】

また、演算機3は、熱放射量測定機2で測定した測定値の振動の大きさから基板の位置ズレを検出するものであることが好ましい。

このように、熱放射量測定機2が測定した測定値の振動の大きさから、演算機3が基板の位置ズレを検出するものであることにより、より簡単且つ正確に基板の位置ズレを検出することができる。

【0027】

さらに、演算機3は、熱放射量測定機2で測定した測定値から基板載置台4の回転周期に一致する変動成分を抽出し、該抽出値の振動の大きさから基板5の位置ズレを検出するものであることが好ましい。

このような演算機3とすることで、基板載置台4の温度設定を基板5の処理中に変化させても、簡単に基板の位置ズレを検出することができる。

【0028】

以下、本発明に係る基板位置ズレ検出装置1を使用し、基板の位置ズレを検出する方法について、いくつかの実施形態を図面を参照しながら説明する。特に、熱放射量測定機2として、基板載置台の設定温度と比較しやすい放射温度計を使用した場合で説明するが、被測定物の熱放射量を測定できるのもであれば同様の検出ができるので、本発明において熱放射量測定機は放射温度計に限定されない。

【0029】

図2は、本発明に係る基板位置ズレ検出方法の第一の実施形態を説明する図であり、図2(A)は基板の位置が所定位置に納まっている場合で、図2(B)は基板の位置が所定位置からズレている場合である。尚、図2(A)及び図2(B)の上段は断面図であり、下段は平面図である。

まず、本発明の基板位置ズレ検出方法の第一の実施形態は、図2のように、放射温度計2の測定点10を基板載置台4における半導体基板の所定位置11の外周より少し外側に置く形態である。

【0030】

そして、図3は、図2の検出方法で測定された結果を示す図である。図3の点線Aは図2(A)で測定された測定値、つまり基板が位置ズレしていないときの測定値であり、実線Bは図2(B)で測定された測定値、つまり基板が位置ズレしているときの測定値である。図3の鎖線Cは所望の閾値を示す。

【0031】

最も明瞭な判定を演算機3で行うには、放射温度計2の測定点10を、基板載置台4の基板所定位置11の外周より少し外側とするとよい。図2(A)のように基板5が所定の位置11に納まっている場合には、基板載置台4を回転させても基板5が放射温度計2の測定点10に入ることはないので、図3の点線Aのように放射温度計2の示す温度はほぼ一定となる。

【0032】

図2(B)のように基板5が所定位置11からズレている場合には、基板載置台4の回転に伴い基板5が放射温度計2の測定点10に出入りする。そのため、たとえ基板5と基板載置台4との両者の温度が同じであっても熱放射率の差により、図3の実線Bのように放射温度計の示す温度は大きく変動する。この変動の幅に対して図3の鎖線Cのようにあらかじめ適切な閾値を設定しておけば基板5の位置ズレを検出することができる。

【0033】

次に、図4は、本発明に係る基板位置ズレ検出方法の第二の実施形態を説明する図であり、図4(A)は基板がザグリに納まっている場合で、図4(B)は基板がザグリの縁に乗り上げている場合である。尚、図4(A)及び図4(B)の上段は断面図であり、下段は平面図である。

本発明の基板位置ズレ検出方法の第二の実施形態は、図4のように、基板5の移動を防止するためのザグリ12が形成された基板載置台4を使用する場合に、放射温度計2の測定点10を基板の外周より内側に置く形態である。

【0034】

そして、図5は、図4の検出方法で測定された結果を示す図である。図5の点線Aは図4(A)で測定された測定値、つまり基板が位置ズレしていないときの測定値であり、図5の実線Bは図4(B)で測定された測定値、つまり基板が位置ズレしているときの測定値である。図5の鎖線Cは所望の閾値を示す。

【0035】

基板載置台4に基板5を納めるためのザグリ12が設けられている場合には、放射温度計2の測定点10を基板上の任意の位置に置くこともできる。

図4(A)のように基板5が所定の位置にある場合には、基板載置台4を回転させても基板5が均一に加熱されているので、図5の点線Aのように放射温度計の示す温度測定値はほぼ一定となる。

【0036】

図4(B)のように基板5が本来あるべき位置からズレて、基板載置台4に設けられたザグリ12の縁に乗り上げている場合には、基板5と基板載置台4の接触状態が場所によって異なり、ザグリ12の縁に乗り上げた側とザグリ12の底に接する側とで温度差が生じる。これにより、基板5に温度分布が生じ、基板載置台4の回転に伴って放射温度計2が測定する温度測定値は図5の実線Bのように変動する。この変動の幅に対して図5の鎖線Cのようにあらかじめ適切な閾値を設定しておけば基板5の位置ズレを検出することができる。

【0037】

このとき、基板載置台4の回転中心から測定点10が遠ければ遠いほど、測定される温度測定値の変動幅は大きくなるので、放射温度計2の測定点10は、基板載置台4の回転中心から遠い方が好ましい。

【0038】

以上の二形態は、基板載置台4の設定温度を変化させない場合であったが、放射温度計2による温度測定値は、基板5の位置ズレ以外で変動することもある。例えば、基板載置台4の温度設定値を変化させたときに、温度制御が間に合わずに変動する場合があるし、基板5に成膜を施すような場合には、成膜とともに光の干渉によって熱放射率が変化し、温度が変動しているかのように見える場合もある。

【0039】

これらのような場合には、以下に説明するように、本発明の基板位置ズレ検出方法の第三の実施形態を適用することが好ましい。図4のように、基板載置台4にザグリ12が形成されている場合で、且つ基板5の処理中に基板載置台4の設定温度を変化させたときの形態である。

【0040】

図6は、図4の場合で設定温度を変化させたときの温度変化を示す図である。図6(A)は基板がザグリに納まっている場合で、図6(B)は基板がザグリの縁に乗り上げている場合である。尚、図6(A)及び図6(B)の上段は基板載置台4の設定温度を示すグラフ、中段は放射温度計2で測定された温度測定値を示すグラフ、下段は演算機3により回転周期に一致する変動成分を抽出した大きさを示すグラフである。

【0041】

放射温度計2の測定点10を基板5の外周より内側に置き、放射温度計2の温度測定値を演算機3であるコンピュータを用いてデータ処理を行い、温度変動の内の基板載置台4の回転周期に一致する変動成分を抽出し、該抽出値の振動の大きさとあらかじめ設定しておいた閾値とを比較して基板5の位置ズレを検出する。このように回転周期に一致する変動成分を抽出することにより温度設定値の変更や熱的外乱、見かけの反射率の変動などの回転周期に一致しない温度変動の成分を排除して、位置ズレだけを正確に検出することが出来る。

【0042】

具体的には、時刻iの回転周期t秒に一致する振動成分Aiを計算するには、データ取得間隔がs秒のn個の温度測定値Tj:j=i−(n−1)…iに対して次の演算を施せばよい。

【0043】

【数1】

【0044】

この成分抽出の様子を図示したのが図6である。

図6(A)の上段のように装置の設定温度を変更すると多くの場合、測定温度は図6(A)の中段のようにしばらく変動した後、一定の温度に落ち着く。このような場合の温度変動は半導体基板の位置ズレによるものではなく、温度制御システムが働いた結果であるため、位置ズレと判断されないようにする必要がある。図6(A)の下段は、図6(A)の中段に対して上式を適用して回転周期に一致する成分を抽出した結果であるが、温度制御による変動は回転周期に一致しないため回転周期に一致する成分の大きさは破線で示した閾値を越えない。

【0045】

一方、図6(B)の中段のように位置ズレが起こっていて温度変動に回転周期に一致する成分があった場合には、図6(B)下段のように抽出した結果が破線で示した閾値を越えるので位置ズレと正しく検出される。

これにより、基板載置台の温度設定を基板の処理中に変化させても、簡単にかつ高精度で基板の位置ズレを検出することができる。

【実施例】

【0046】

以下に本発明の実施例を挙げて、本発明をより詳細に説明するが、これらは本発明を限定するものではない。

(実施例)

図1に示すような本発明に係る基板位置ズレ検出装置1を、半導体基板処理装置の一つである成膜装置に取付け、上記で説明した本発明に係る基板位置ズレ検出方法の第一実施形態で、基板の位置ズレの検出を実際のラインで行った。その結果、200枚の処理基板のうち3枚程度の位置ズレを本発明の基板位置ズレ検出装置で検出することができた。

これは、実際に別の観測窓から目視により基板の位置を確認したものと同じ結果であった。

【0047】

従って、本発明の基板位置ズレ検出方法及びその装置であれば、成膜装置の処理炉内に基板位置ズレ検出装置を設置せずに基板の位置ズレを確実に検出することができることが証明された。また、本発明のような基板位置ズレ検出装置であれば、設計の自由度を保つことができ、さらに大幅な半導体基板処理装置の改造を必要せず、簡単に取付けることができる。そして、このような簡便な基板位置ズレ検出装置及びその方法であっても、確実に基板の位置ズレを検出することができ、半導体製造装置のコスト削減も図れる上に、不良品を削減でき、半導体基板製造の歩留を向上することができる。

【0048】

尚、本発明は、上記実施形態に限定されるものではない。上記実施形態は、例示であり、本発明の特許請求の範囲に記載された技術的思想と実質的に同一な構成を有し、同様な作用効果を奏するものは、いかなるものであっても本発明の技術的範囲に包含される。

【図面の簡単な説明】

【0049】

【図1】本発明に係る基板位置ズレ検出装置の一実施形態を示す概略図である。

【図2】本発明に係る基板位置ズレ検出方法の第一の実施形態を説明する図であり、(A)は基板の位置が所定位置に納まっている場合、(B)は基板の位置が所定位置からズレている場合である。

【図3】図2の検出方法で測定された結果を示す図である。

【図4】本発明に係る基板位置ズレ検出方法の第二の実施形態を説明する図であり、(A)は基板がザグリに納まっている場合、(B)は基板がザグリの縁に乗り上げている場合である。

【図5】図4の検出方法で測定された結果を示す図である。

【図6】図4の場合で設定温度を変化させたときの温度変化を示す図であり、(A)は基板がザグリに納まっている場合、(B)は基板がザグリの縁に乗り上げている場合である。

【符号の説明】

【0050】

1…基板位置ズレ検出装置、 2…熱放射量測定機(放射温度計)、

3…演算機、 4…基板載置台、 5…(半導体)基板、 6…処理炉、

7…観測窓、 8…支持軸、 9…貫通孔、 10…測定点、

11…所定位置、 12…ザグリ。

【技術分野】

【0001】

本発明は、半導体基板処理装置が具備する基板載置台に半導体基板を載置し、基板載置台を回転させて加熱しながら基板に処理を施す際の基板の位置ズレを検出するための基板位置ズレ検出方法及び基板位置ズレ検出装置に関する。

【背景技術】

【0002】

高温処理を行う半導体基板処理装置では、半導体基板が基板載置台の所定の位置に載置されたときに最も良好な処理条件になるよう調整されるため、基板面内で全体に均一な処理を施すためには、基板を載置台の所定の位置に載置する必要がある。もし、基板が載置台の所定の位置からズレていた場合には、基板面内で均一に処理が施されず、処理後の半導体基板の品質悪化に直結する。従って、半導体基板の位置ズレは管理すべき非常に重要な項目のひとつである。

【0003】

一般に、半導体基板を水平な基板載置台に載置して基板載置台を回転させながら加熱し、処理を施す半導体基板処理装置(例えば特許文献1参照)では、そのほとんどが前の工程の装置から半導体基板をロボットにより搬送し、基板載置台に載置している。そのため、半導体基板の位置ズレを軽減するには、そのロボットの動作精度を向上する研究がなされてきた。

【0004】

しかしながら、いくら基板を基板載置台に載置するロボットの精度を上げても、ロボットが基板を載置台に乗せる瞬間に、基板と載置台の間の空気層により基板が載置台の上に浮上した状態となり、基板載置台がわずかでも傾斜していると、基板は基板載置台の上を滑り、所定の位置に載置されない場合があった。そしてこのように所定の位置に載置されなかった基板は、基板載置台上で位置ズレを発生させたまま処理が施されてしまい、不良品となっていた。

【0005】

そこで基板の位置ズレを精度良く検出するためには、ロボットの載置動作後に基板の位置を確認すればよいのだが、半導体基板は高温となる半導体基板処理装置の処理炉内にあるため、高温環境から検出装置を守るための大掛かりな保護壁が必要となる。従って、基板の位置ズレをコンパクトな装置で簡便に検出する方法がなかった。

【0006】

【特許文献1】特開2004−111630号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明は、このような問題点に鑑みてなされたもので、半導体基板処理装置が具備する基板載置台に半導体基板を載置し、基板載置台を回転させて加熱しながら基板に処理を施す際、簡単に取付けることができ、且つ半導体基板処理装置の処理炉内に設置せずに基板の位置ズレを高精度に検出するための基板位置ズレ検出方法及び基板位置ズレ検出装置を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記目的を達成するため、本発明は、半導体基板処理装置が具備する基板載置台に半導体基板を載置し、該基板載置台を回転させて加熱しながら前記基板に処理を施す際、前記基板の前記基板載置台上における位置ズレを検出する方法であって、前記基板載置台の上方に設置してある熱放射量測定機によって前記基板又は前記基板載置台の熱放射量を測定し、該測定値を演算機により判定することにより基板の位置ズレを検出することを特徴とする基板位置ズレ検出方法を提供する(請求項1)。

【0009】

また本発明は、半導体基板処理装置が具備する基板載置台に半導体基板を載置し、該基板載置台を回転させて加熱しながら前記基板に処理を施す際、前記基板の前記基板載置台上における位置ズレを検出するための基板位置ズレ検出装置であって、少なくとも、前記基板載置台の上方に設置され、且つ前記基板又は前記基板載置台の熱放射量を測定するための熱放射量測定機と、該熱放射量測定機によって測定された測定値から基板の位置ズレを検出するための演算機とを具備するものであることを特徴とする基板位置ズレ検出装置を提供する(請求項4)。

【0010】

このように本発明では、基板載置台の上方に設置してある熱放射量測定機によって基板又は基板載置台の熱放射量を測定し、該測定値を演算機により判定することにより基板の位置ズレを検出する。これにより、基板載置台及び基板の全面を観測する必要がなく、基板載置台及び基板は回転しているので、熱放射測定機の真下のみ熱放射量を測定すれば、その測定値から基板の位置ズレを精度良く検出することができる。

【0011】

また、基板位置ズレ検出装置の測定部分である熱放射量測定機は簡単に半導体基板処理装置に取付けることができ、さらに判定部分である演算機は半導体基板処理装置の処理炉の外に設置することができるので、高温環境から検出装置を守るための大掛かりな保護壁を必要としない。そしてこのようなコンパクトな基板位置ズレ検出装置であっても、簡単且つ高精度に基板の位置ズレを検出することができる。

従って、たとえ所定の位置に載置されない基板があっても、確実に基板の位置ズレを検出することができるので、基板の位置ズレによる半導体基板の不良品を確実に無くすことができる。

【0012】

そして、前記演算機による判定の際、前記測定値の振動の大きさから基板の位置ズレを検出することができ(請求項2)、前記演算機は、前記測定値の振動の大きさから基板の位置ズレを検出するものであることが好ましい(請求項5)。

このように、前記熱放射量測定機が測定した測定値の振動の大きさから、演算機が基板の位置ズレを検出するものであることにより、より簡単且つ正確に基板の位置ズレを検出することができる。

【0013】

さらに、前記演算機による判定の際、前記測定値から前記基板載置台の回転周期に一致する変動成分を抽出し、該抽出値の振動の大きさから基板の位置ズレを検出することが好ましく(請求項3)、前記演算機は、前記測定値から前記基板載置台の回転周期に一致する変動成分を抽出し、該抽出値の振動の大きさから基板の位置ズレを検出するものであることが好ましい(請求項6)。

このように、演算機による判定の際、測定値から基板載置台の回転周期に一致する変動成分を抽出し、該抽出値の振動の大きさから基板の位置ズレを検出することにより、基板載置台の温度設定を基板の処理中に変化させても、簡単にかつ高精度で基板の位置ズレを検出することができる。

【発明の効果】

【0014】

以上説明したように、本発明の基板位置ズレ検出方法及び基板位置ズレ検出装置であれば、半導体基板処理装置に簡単に取付けることができ、且つ半導体基板処理装置の処理炉内に設置せずに基板の位置ズレを高精度に検出することができ、位置ズレが検出されたときはただちに製造を中止することにより基板の位置ズレによる半導体基板の不良品を確実に無くすことができるとともに、無駄な製造コストを削減できる。

【発明を実施するための最良の形態】

【0015】

前述したように、従来では、特に高温となる半導体基板処理装置では、基板の位置ズレ検出装置を処理炉内に設置することができず、そのような半導体基板の位置ズレを簡便に検出する方法がなかった。

【0016】

また、例えば、三角測量式のレーザー距離センサーや画像センサーなど対象物までの距離を測定できる装置を使用すれば、半導体基板処理装置の処理炉の外から基板の位置ズレを検出することが出来るが、レーザー距離センサーを使用する場合は、レーザーの入射側と観測側の両方の光路を含む比較的大きな観測窓を半導体基板処理装置の処理炉に設ける必要がある。

【0017】

さらに、画像センサーを使用することも考えられるが、この場合も同様に、情報を面で捕らえるための比較的大きな観測窓が必要となり、これらのセンサーを基板の位置ズレ検出装置に使用すると、半導体基板処理装置を設計するときに、著しくその構造が制限されてしまう。また特に、既存の半導体基板処理装置に、大きな観測窓を必要とする基板の位置ズレ検出装置を取付ける場合は、観測窓と光路を確保するため、ヒーター、断熱材、水冷ジャケット等の大幅な改造が必要となるという問題が発生する。

【0018】

そこで本発明者らは、このような問題を解決すべく、鋭意研究を重ねた結果、半導体基板処理装置が具備する基板載置台に半導体基板を載置し、該基板載置台を回転させて加熱しながら基板に処理を施すといった半導体基板処理装置について、簡便な装置及び方法で基板の位置ズレを高精度に検出するには、熱放射量測定機によって基板又は基板載置台の熱放射量を測定することにより基板の位置ズレを検出すれば良いことに想到し、本発明を完成させた。

【0019】

以下、本発明の実施の形態を、図面を参照しながら説明するが、本発明はこれに限定されるものではない。

図1は、本発明に係る基板位置ズレ検出装置の一実施形態を示す概略図である。本発明の基板位置ズレ検出装置1は、基板載置台4の上方に設置され、且つ基板5又は基板載置台4の熱放射量を測定するための熱放射量測定機2と、該熱放射量測定機2によって測定された測定値から基板5の位置ズレを検出するための演算機3とを具備するものである。

【0020】

そして、本発明にかかる基板位置ズレ検出装置1は、ロボットハンド(不図示)により半導体基板5を基板載置台4に載置し、支持軸8の下に設けられている回転駆動機(不図示)により支持軸8を介して基板載置台4を回転させ、基板5を加熱しながら処理を施すといった半導体基板処理装置に取付けることにより、基板5の位置ズレを検出することができる。

【0021】

これにより、基板載置台4及び基板5の全面を観測機により観測する必要がなく、基板載置台4及び基板5が回転しているので、熱放射測定機2の真下のみ熱放射量を測定すれば、その測定値から基板5の位置ズレを検出することができる。

【0022】

また、基板位置ズレ検出装置1を熱放射量測定機2と、基板5の位置ズレを検出するための演算機3から構成するものとすることにより、基板位置ズレ検出装置1の測定部分である熱放射量測定機2は、細くてコンパクトなもので、半導体基板処理装置の処理炉6に簡単に取付けることができる。取付けは、基板載置台4の上方に設置するため、熱放射量測定機2を差し込むための貫通孔9を処理炉6に設け、その貫通孔のサイズに合わせた小さい観測窓7をはめ込むだけでよい。

さらに、基板位置ズレ検出装置の判定部分である演算機3は、半導体基板処理装置の処理炉6の外に設置することができるので、高温環境から検出装置を守るための大掛かりな保護壁を必要としない。

【0023】

それ故、半導体基板処理装置の処理炉6に基板位置ズレ検出装置1を簡単に取付けることができ、且つ半導体基板処理装置の処理炉6内に基板位置ズレ検出装置1を設置せずに基板の位置ズレを高精度に検出することができる。従って、基板の位置ズレによる半導体基板の不良品を確実に無くすことができる。

【0024】

さらに、新規の半導体基板処理装置を設計するにあたっても、三角測量式のレーザー距離センサーや画像センサーなど、比較的大きな観測窓を処理炉に設ける必要がないため、半導体基板処理装置を設計するときにそれほど構造が制限されず、設計の自由度が大きくなる。また特に、既存の半導体基板処理装置に本発明の基板位置ズレ検出装置1を取付ける場合であっても、小さな貫通孔9と小さな観測窓7を設ければよいので、ヒーター、断熱材、水冷ジャケット等の大幅な改造を必要としない。従って、処理炉の温度分布に悪影響を及ぼすこともない。

【0025】

しかし、このような簡便な基板位置ズレ検出装置であっても、確実に基板の位置ズレを検出することができ、半導体製造装置のコスト削減も図れる上に、不良品を削減でき、半導体基板製造の歩留を向上することができる。

尚、熱放射量測定機としては、被測定物の熱放射量を温度に換算する放射温度計を用いることができる。

【0026】

また、演算機3は、熱放射量測定機2で測定した測定値の振動の大きさから基板の位置ズレを検出するものであることが好ましい。

このように、熱放射量測定機2が測定した測定値の振動の大きさから、演算機3が基板の位置ズレを検出するものであることにより、より簡単且つ正確に基板の位置ズレを検出することができる。

【0027】

さらに、演算機3は、熱放射量測定機2で測定した測定値から基板載置台4の回転周期に一致する変動成分を抽出し、該抽出値の振動の大きさから基板5の位置ズレを検出するものであることが好ましい。

このような演算機3とすることで、基板載置台4の温度設定を基板5の処理中に変化させても、簡単に基板の位置ズレを検出することができる。

【0028】

以下、本発明に係る基板位置ズレ検出装置1を使用し、基板の位置ズレを検出する方法について、いくつかの実施形態を図面を参照しながら説明する。特に、熱放射量測定機2として、基板載置台の設定温度と比較しやすい放射温度計を使用した場合で説明するが、被測定物の熱放射量を測定できるのもであれば同様の検出ができるので、本発明において熱放射量測定機は放射温度計に限定されない。

【0029】

図2は、本発明に係る基板位置ズレ検出方法の第一の実施形態を説明する図であり、図2(A)は基板の位置が所定位置に納まっている場合で、図2(B)は基板の位置が所定位置からズレている場合である。尚、図2(A)及び図2(B)の上段は断面図であり、下段は平面図である。

まず、本発明の基板位置ズレ検出方法の第一の実施形態は、図2のように、放射温度計2の測定点10を基板載置台4における半導体基板の所定位置11の外周より少し外側に置く形態である。

【0030】

そして、図3は、図2の検出方法で測定された結果を示す図である。図3の点線Aは図2(A)で測定された測定値、つまり基板が位置ズレしていないときの測定値であり、実線Bは図2(B)で測定された測定値、つまり基板が位置ズレしているときの測定値である。図3の鎖線Cは所望の閾値を示す。

【0031】

最も明瞭な判定を演算機3で行うには、放射温度計2の測定点10を、基板載置台4の基板所定位置11の外周より少し外側とするとよい。図2(A)のように基板5が所定の位置11に納まっている場合には、基板載置台4を回転させても基板5が放射温度計2の測定点10に入ることはないので、図3の点線Aのように放射温度計2の示す温度はほぼ一定となる。

【0032】

図2(B)のように基板5が所定位置11からズレている場合には、基板載置台4の回転に伴い基板5が放射温度計2の測定点10に出入りする。そのため、たとえ基板5と基板載置台4との両者の温度が同じであっても熱放射率の差により、図3の実線Bのように放射温度計の示す温度は大きく変動する。この変動の幅に対して図3の鎖線Cのようにあらかじめ適切な閾値を設定しておけば基板5の位置ズレを検出することができる。

【0033】

次に、図4は、本発明に係る基板位置ズレ検出方法の第二の実施形態を説明する図であり、図4(A)は基板がザグリに納まっている場合で、図4(B)は基板がザグリの縁に乗り上げている場合である。尚、図4(A)及び図4(B)の上段は断面図であり、下段は平面図である。

本発明の基板位置ズレ検出方法の第二の実施形態は、図4のように、基板5の移動を防止するためのザグリ12が形成された基板載置台4を使用する場合に、放射温度計2の測定点10を基板の外周より内側に置く形態である。

【0034】

そして、図5は、図4の検出方法で測定された結果を示す図である。図5の点線Aは図4(A)で測定された測定値、つまり基板が位置ズレしていないときの測定値であり、図5の実線Bは図4(B)で測定された測定値、つまり基板が位置ズレしているときの測定値である。図5の鎖線Cは所望の閾値を示す。

【0035】

基板載置台4に基板5を納めるためのザグリ12が設けられている場合には、放射温度計2の測定点10を基板上の任意の位置に置くこともできる。

図4(A)のように基板5が所定の位置にある場合には、基板載置台4を回転させても基板5が均一に加熱されているので、図5の点線Aのように放射温度計の示す温度測定値はほぼ一定となる。

【0036】

図4(B)のように基板5が本来あるべき位置からズレて、基板載置台4に設けられたザグリ12の縁に乗り上げている場合には、基板5と基板載置台4の接触状態が場所によって異なり、ザグリ12の縁に乗り上げた側とザグリ12の底に接する側とで温度差が生じる。これにより、基板5に温度分布が生じ、基板載置台4の回転に伴って放射温度計2が測定する温度測定値は図5の実線Bのように変動する。この変動の幅に対して図5の鎖線Cのようにあらかじめ適切な閾値を設定しておけば基板5の位置ズレを検出することができる。

【0037】

このとき、基板載置台4の回転中心から測定点10が遠ければ遠いほど、測定される温度測定値の変動幅は大きくなるので、放射温度計2の測定点10は、基板載置台4の回転中心から遠い方が好ましい。

【0038】

以上の二形態は、基板載置台4の設定温度を変化させない場合であったが、放射温度計2による温度測定値は、基板5の位置ズレ以外で変動することもある。例えば、基板載置台4の温度設定値を変化させたときに、温度制御が間に合わずに変動する場合があるし、基板5に成膜を施すような場合には、成膜とともに光の干渉によって熱放射率が変化し、温度が変動しているかのように見える場合もある。

【0039】

これらのような場合には、以下に説明するように、本発明の基板位置ズレ検出方法の第三の実施形態を適用することが好ましい。図4のように、基板載置台4にザグリ12が形成されている場合で、且つ基板5の処理中に基板載置台4の設定温度を変化させたときの形態である。

【0040】

図6は、図4の場合で設定温度を変化させたときの温度変化を示す図である。図6(A)は基板がザグリに納まっている場合で、図6(B)は基板がザグリの縁に乗り上げている場合である。尚、図6(A)及び図6(B)の上段は基板載置台4の設定温度を示すグラフ、中段は放射温度計2で測定された温度測定値を示すグラフ、下段は演算機3により回転周期に一致する変動成分を抽出した大きさを示すグラフである。

【0041】

放射温度計2の測定点10を基板5の外周より内側に置き、放射温度計2の温度測定値を演算機3であるコンピュータを用いてデータ処理を行い、温度変動の内の基板載置台4の回転周期に一致する変動成分を抽出し、該抽出値の振動の大きさとあらかじめ設定しておいた閾値とを比較して基板5の位置ズレを検出する。このように回転周期に一致する変動成分を抽出することにより温度設定値の変更や熱的外乱、見かけの反射率の変動などの回転周期に一致しない温度変動の成分を排除して、位置ズレだけを正確に検出することが出来る。

【0042】

具体的には、時刻iの回転周期t秒に一致する振動成分Aiを計算するには、データ取得間隔がs秒のn個の温度測定値Tj:j=i−(n−1)…iに対して次の演算を施せばよい。

【0043】

【数1】

【0044】

この成分抽出の様子を図示したのが図6である。

図6(A)の上段のように装置の設定温度を変更すると多くの場合、測定温度は図6(A)の中段のようにしばらく変動した後、一定の温度に落ち着く。このような場合の温度変動は半導体基板の位置ズレによるものではなく、温度制御システムが働いた結果であるため、位置ズレと判断されないようにする必要がある。図6(A)の下段は、図6(A)の中段に対して上式を適用して回転周期に一致する成分を抽出した結果であるが、温度制御による変動は回転周期に一致しないため回転周期に一致する成分の大きさは破線で示した閾値を越えない。

【0045】

一方、図6(B)の中段のように位置ズレが起こっていて温度変動に回転周期に一致する成分があった場合には、図6(B)下段のように抽出した結果が破線で示した閾値を越えるので位置ズレと正しく検出される。

これにより、基板載置台の温度設定を基板の処理中に変化させても、簡単にかつ高精度で基板の位置ズレを検出することができる。

【実施例】

【0046】

以下に本発明の実施例を挙げて、本発明をより詳細に説明するが、これらは本発明を限定するものではない。

(実施例)

図1に示すような本発明に係る基板位置ズレ検出装置1を、半導体基板処理装置の一つである成膜装置に取付け、上記で説明した本発明に係る基板位置ズレ検出方法の第一実施形態で、基板の位置ズレの検出を実際のラインで行った。その結果、200枚の処理基板のうち3枚程度の位置ズレを本発明の基板位置ズレ検出装置で検出することができた。

これは、実際に別の観測窓から目視により基板の位置を確認したものと同じ結果であった。

【0047】

従って、本発明の基板位置ズレ検出方法及びその装置であれば、成膜装置の処理炉内に基板位置ズレ検出装置を設置せずに基板の位置ズレを確実に検出することができることが証明された。また、本発明のような基板位置ズレ検出装置であれば、設計の自由度を保つことができ、さらに大幅な半導体基板処理装置の改造を必要せず、簡単に取付けることができる。そして、このような簡便な基板位置ズレ検出装置及びその方法であっても、確実に基板の位置ズレを検出することができ、半導体製造装置のコスト削減も図れる上に、不良品を削減でき、半導体基板製造の歩留を向上することができる。

【0048】

尚、本発明は、上記実施形態に限定されるものではない。上記実施形態は、例示であり、本発明の特許請求の範囲に記載された技術的思想と実質的に同一な構成を有し、同様な作用効果を奏するものは、いかなるものであっても本発明の技術的範囲に包含される。

【図面の簡単な説明】

【0049】

【図1】本発明に係る基板位置ズレ検出装置の一実施形態を示す概略図である。

【図2】本発明に係る基板位置ズレ検出方法の第一の実施形態を説明する図であり、(A)は基板の位置が所定位置に納まっている場合、(B)は基板の位置が所定位置からズレている場合である。

【図3】図2の検出方法で測定された結果を示す図である。

【図4】本発明に係る基板位置ズレ検出方法の第二の実施形態を説明する図であり、(A)は基板がザグリに納まっている場合、(B)は基板がザグリの縁に乗り上げている場合である。

【図5】図4の検出方法で測定された結果を示す図である。

【図6】図4の場合で設定温度を変化させたときの温度変化を示す図であり、(A)は基板がザグリに納まっている場合、(B)は基板がザグリの縁に乗り上げている場合である。

【符号の説明】

【0050】

1…基板位置ズレ検出装置、 2…熱放射量測定機(放射温度計)、

3…演算機、 4…基板載置台、 5…(半導体)基板、 6…処理炉、

7…観測窓、 8…支持軸、 9…貫通孔、 10…測定点、

11…所定位置、 12…ザグリ。

【特許請求の範囲】

【請求項1】

半導体基板処理装置が具備する基板載置台に半導体基板を載置し、該基板載置台を回転させて加熱しながら前記基板に処理を施す際、前記基板の前記基板載置台上における位置ズレを検出する方法であって、

前記基板載置台の上方に設置してある熱放射量測定機によって前記基板又は前記基板載置台の熱放射量を測定し、該測定値を演算機により判定することにより基板の位置ズレを検出することを特徴とする基板位置ズレ検出方法。

【請求項2】

前記演算機による判定の際、前記測定値の振動の大きさから基板の位置ズレを検出することを特徴とする請求項1に記載の基板位置ズレ検出方法。

【請求項3】

前記演算機による判定の際、前記測定値から前記基板載置台の回転周期に一致する変動成分を抽出し、該抽出値の振動の大きさから基板の位置ズレを検出することを特徴とする請求項1に記載の基板位置ズレ検出方法。

【請求項4】

半導体基板処理装置が具備する基板載置台に半導体基板を載置し、該基板載置台を回転させて加熱しながら前記基板に処理を施す際、前記基板の前記基板載置台上における位置ズレを検出するための基板位置ズレ検出装置であって、少なくとも、

前記基板載置台の上方に設置され、且つ前記基板又は前記基板載置台の熱放射量を測定するための熱放射量測定機と、

該熱放射量測定機によって測定された測定値から基板の位置ズレを検出するための演算機とを具備するものであることを特徴とする基板位置ズレ検出装置。

【請求項5】

前記演算機は、前記測定値の振動の大きさから基板の位置ズレを検出するものであることを特徴とする請求項4に記載の基板位置ズレ検出装置。

【請求項6】

前記演算機は、前記測定値から前記基板載置台の回転周期に一致する変動成分を抽出し、該抽出値の振動の大きさから基板の位置ズレを検出するものであることを特徴とする請求項4に記載の基板位置ズレ検出装置。

【請求項1】

半導体基板処理装置が具備する基板載置台に半導体基板を載置し、該基板載置台を回転させて加熱しながら前記基板に処理を施す際、前記基板の前記基板載置台上における位置ズレを検出する方法であって、

前記基板載置台の上方に設置してある熱放射量測定機によって前記基板又は前記基板載置台の熱放射量を測定し、該測定値を演算機により判定することにより基板の位置ズレを検出することを特徴とする基板位置ズレ検出方法。

【請求項2】

前記演算機による判定の際、前記測定値の振動の大きさから基板の位置ズレを検出することを特徴とする請求項1に記載の基板位置ズレ検出方法。

【請求項3】

前記演算機による判定の際、前記測定値から前記基板載置台の回転周期に一致する変動成分を抽出し、該抽出値の振動の大きさから基板の位置ズレを検出することを特徴とする請求項1に記載の基板位置ズレ検出方法。

【請求項4】

半導体基板処理装置が具備する基板載置台に半導体基板を載置し、該基板載置台を回転させて加熱しながら前記基板に処理を施す際、前記基板の前記基板載置台上における位置ズレを検出するための基板位置ズレ検出装置であって、少なくとも、

前記基板載置台の上方に設置され、且つ前記基板又は前記基板載置台の熱放射量を測定するための熱放射量測定機と、

該熱放射量測定機によって測定された測定値から基板の位置ズレを検出するための演算機とを具備するものであることを特徴とする基板位置ズレ検出装置。

【請求項5】

前記演算機は、前記測定値の振動の大きさから基板の位置ズレを検出するものであることを特徴とする請求項4に記載の基板位置ズレ検出装置。

【請求項6】

前記演算機は、前記測定値から前記基板載置台の回転周期に一致する変動成分を抽出し、該抽出値の振動の大きさから基板の位置ズレを検出するものであることを特徴とする請求項4に記載の基板位置ズレ検出装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2008−227426(P2008−227426A)

【公開日】平成20年9月25日(2008.9.25)

【国際特許分類】

【出願番号】特願2007−67776(P2007−67776)

【出願日】平成19年3月16日(2007.3.16)

【出願人】(000190149)信越半導体株式会社 (867)

【Fターム(参考)】

【公開日】平成20年9月25日(2008.9.25)

【国際特許分類】

【出願日】平成19年3月16日(2007.3.16)

【出願人】(000190149)信越半導体株式会社 (867)

【Fターム(参考)】

[ Back to top ]