基板保持用枠体と基板保持用枠体の搬送方法

【課題】基板保持用枠体は、大型ガラス基板を載置し、複数枚を積層して搬送あるいは保管に用いられ、搬送時の衝撃や振動に対しての強度が求められると同時に発塵による基板への異物付着や傷による製品の品質不良の発生を防止することが求められる。2メートル角程度の大サイズ基板を安全に保管・輸送できる基板保持用枠体等を提供する。

【解決手段】少なくとも対向する2辺の金属枠部11のそれぞれの上面に、基板保持用枠体10を懸垂するための複数の開口部17を有する。

【解決手段】少なくとも対向する2辺の金属枠部11のそれぞれの上面に、基板保持用枠体10を懸垂するための複数の開口部17を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、剛性であり撓み性を有する矩形状(四角形状)の基板を、同じく矩形状の基板保持用枠体の内周に設けた基板支持板に1枚ずつ載せ、該基板を載せた状態の基板保持用枠体を多段に積み重ねして保管・搬送する用途の基板保持用枠体と基板保持用枠体の搬送方法に関するものである。

基板の例としては薄板ガラス基板があり、特には、プラズマディスプレイ、有機ELディスプレイ、液晶表示装置用のカラーフィルター基板、それらの中間製品、その他の各種基板等を挙げることができる。これらの大型の基板は撓みやすく、四周縁辺部のみを支持した場合には、下方にやや湾曲した状態になるが、多段積みした際に基板の相互間が接触しないようにし、かつ高い密度に積層する必要がある。さらに、搬送時や保管時の振動による破損や割れから基板を保護する必要があり、塵埃の混入や汚染を防止する必要もある。

【0002】

上述した基板の搬送・保管には、基板保持用枠体と共に、多段に積み重ねした基板保持用枠体全体の下面を受けるインナーパレット、最下段に用いる防振パレットが用いられ、さらには、基板保持用枠体の上面や周囲を保護する上蓋やカバー等が必要となる。

本発明はこれらの搬送・保管装置のうち基板保持用枠体に関するものであり、特に、基板保持用枠体を従来のように、枠体の左右に張り出した手掛け部や係合部を把持する方法によらずに搬送可能にすることを考慮した基板保持用枠体とその搬送方法に関するものである。

【背景技術】

【0003】

液晶表示ディスプレイ、プラズマ表示ディスプレイ、有機ELディスプレイ用のカラーフィルター等に用いられる基板は、損傷したり、汚したりすることなく搬送及び保管することが重要である。このような板状物を搬送等する際は、基板同士が接触しないように所定間隔で並列収納する必要がある。

しかし、これら液晶表示ディスプレイ、プラズマ表示ディスプレイ、有機ELディスプレイに代表されるフラットパネルディスプレイ製品は、表示装置自体が大型化していること、小サイズ物であっても多面付けの状態で製造されること等のため、用いられる基板やその中間製品等は大サイズ化しており、1メートル角程度のサイズにもなると、0.7mm厚のガラス基板でも対向する2辺または4辺を支持した場合は、中間部が100mm以上も下方(重力方向)に湾曲した状態になるのを避けられない。基板はさらに2メートル角以上の大サイズ化が求められており、保管スペースや取り扱い装置の問題からこのような基板を高密度で安全に保管し、取り扱いできるようにする必要がある。

【0004】

特許文献1は、ディスプレイ用ガラス基板等の基板を輸送するため等に使用される基板収納用トレイに関し、段落(0057)に記載されている(枠本体部12cには、上面係合部12dとほぼ同じ高さ位置にて、上面係合部12dとは反対側である外方に突出したフランジ部12fが長手方向枠部12aおよび幅方向枠部12bの全体にわたって設けられている。このフランジ部12fは、基板収納用トレイ10を水平状態で搬送する際に、チャッキング装置等によるチャッキング、爪部が係合するため等に使用される。)ように枠体のハンドリングの為に枠部の周辺外側に突出した係合部を設けている。

【0005】

特許文献2は、ディスプレイ用ガラス基板等の基板を輸送するため等に使用される基板収納用トレイで段落(0036)に記載されているように、左右の外側面には係合鍔部3,3が突設されている。該係合鍔部3,3でトレイのハンドリング、保持を行う。

【0006】

特許文献3は段落(0051)に記載されているように、Fはフレーム枠2四辺2A,2B,2C,2Dの外側に突設された外鍔であり、この外鍔Fは例えばトレイTを製造ラインのコンベア上に移載したり、トレイTを運搬、保管する場合に積み重ねる場合に、の係止爪体を係止するのに使用される。

上記の様に従来は枠体の外側に突出して係合部を設けて、枠体にハンドリングを行うのが一般的であった。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特許第4215622号公報

【特許文献2】特開2010−137933号公報

【特許文献3】特開2010−120690号公報

【0008】

先行文献に記載されるものではないが、本願出願前の関係技術について説明する。

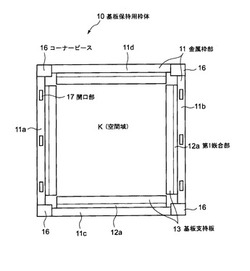

図17は、従来の基板保持用枠体の一般的形態である。基板保持用枠体10は、断面が矩形状の中空構造である金属枠を組み立てして、左右の辺11a、11bと前後の辺11c、11dからなる平面視矩形状の金属枠部11に構成されている。金属枠部11の4隅は、コーナーピース16により接合されている。枠体の全体を平面にする場合もあるが、前後の辺11c、11dの中央部が下方に湾曲する場合が多い。

【0009】

四周の金属枠部11から内側に向かって、基板支持板13が延設されており、薄板基板はこの基板支持板13の面に周縁がかかるように載せられる。基板支持板13で囲まれる領域Kは、何もない空間域である。金属枠部11と基板支持板13の間には、上下の枠体を位置合わせするための嵌合部12が形成されている。嵌合部12は枠体の表裏面に形成される。図17では、表面側の嵌合部(第1嵌合部12a)のみが図示されている。

左右の辺(一般に基板の長辺側を載せる辺)には、手掛部15が形成され、基板保持用枠体をロッボットで搬送する際の把持部にされている。

【0010】

図18は、従来の基板保持用枠体の梱包状態を示す図である。

基板を基板保持用枠体10に載せて、100〜150段の多段積み重ね体100にし、上面に上蓋21を被せ、下段にインナーパレット30をあてがい、ベルト23で結束し、さらに防振パレット40に乗せた梱包状態にして搬送するのが一般的である。

【0011】

図16は、従来の基板保持用枠体の搬送方法を示す図である。搬送装置の一方側のみを図示しているが他方側にも一対の機構があり同様に動作するものである。また、基板A1,A2・A3を載せた状態を示しているが、基板を載せない場合も同様である。

まず、図16A、Bのように、枠体移送装置50の懸垂機構であるシリンダ51が下降する。次に、図16Cのように、シリンダ51の引き掛け部52を枠体10の手掛部15の下面に差し込みする。この状態で、シリンダ51が上昇すれば、引き掛け部52と手掛部15が係合しその状態(図16D)で、基板保持用枠体10を搬送できる。

【発明の開示】

【発明が解決しようとする課題】

【0012】

液晶表示ディスプレイ、プラズマ表示ディスプレイ、有機ELディスプレイに代表される各種フラットパネルディスプレイに用いられる基板は、第6世代(1850*1500mm)、第7世代(2200*1900mm)、第8世代(2500*2200mm)と大型化しこれに伴い基板1枚の付加価値が高くなってきている。

従って、製造工程における基板の取扱いは勿論、工程間における基板の搬送及び保管についても異物や傷などが付かない様に取り扱うことが今まで以上に重要になってきた。

カラーフィルター層などの機能層が形成されていないガラスだけの基板の搬送では、基板同士が直接接触しないように基板の間に間紙や発泡材などを入れ積み重ねて梱包されるが、ガラス基板に機能層を付加したカラーフィルターなど高付加価値製品の基板の搬送及び保管については、機能層の面への傷や不純物汚染を防ぐ為、間紙や発泡材を極力接触させないことが望まれ、搬送時の衝撃や振動による基板の破損を防止するため一枚ごとに強度をもつ枠体に基板を載置し、上下の基板が接触しない状態で基板を載置した枠体を積層して搬送する方式が一般的である。

【0013】

このように基板を載置した枠体を積層して搬送する方式では、基板を載置し多段に積み重ねた枠体を、一枚ずつ取り出す際は、ロボットハンドが枠体の両側面から枠体を掴み、枠体を保持し移動させる。基板を載置する枠体の両側面には、このロボットハンドが掴み保持する手掛部15が枠体から外方向に突出して取り付けられている。

基板の積載効率を上げる為、枠体は、高密度に重ねる工夫がなされ、G6(第6世代)サイズの基板で積層する枠体の間隔は、10mm程度まで狭くすることも可能となり、これに伴い外周に突出した手掛部15の間隔も同じように狭くなる。

従って、ロボットハンドが積層された枠体の両側面の突出した手掛部15を掴む裕度が狭くなり、手掛部15のわずかな変形も把持不良となる。

ロボットハンドが把持する手掛部15は、外周枠から外側に延出している為、搬送時の接触により、変形が生じる事があり、これによりロボットハンドによる把持不良が発生する事がある。本発明は、このような把持不良を解決しようとするものである。

【0014】

別の課題として基板の大型化に伴い基板保持用枠体も大型化及び高重量化になり、枠体の積み重ねや取り出し操作時に使用するロボット、保管装置、開梱装置、梱包装置も大型となり設備場所の観点から省スペース化の要求がある。

又積層した梱包物をトラック輸送や海上輸送などに用いるコンテナへの収納の観点からも枠体幅サイズの縮小は、重要な課題となってきている。

基板の輸送形態は、基板を保持した高重量物の枠体を載置できる十分な強度を有するパレット上に枠体を積み重ね一番上に蓋を載せベルトなどで固定した積層物を輸送中の振動を和らげる防振台に載置したものをカバーで全体を覆った状態である。

【0015】

G6サイズの基板を例にとると基板サイズは、1850*1500mmに対して基板を載置する枠体サイズは、1970*1670mmで、上面に載せる蓋サイズは、1979*1670mmで、積層された枠体を乗せるパレットサイズは、1998*1698mmで、これらすべてを載せる防振台サイズは、 2008*1708mmとなり基板サイズに対して水平方向で200mm程度大きくなる。

【0016】

一方輸送に使われるコンテナは、海上輸送用のコンテナは、世界中の港での効率的な荷役を実現させるためにISO(国際標準化機構)規格でサイズが決められており、世界的には、20フィート、40フィート、45フィートコンテナが用いられているが、日本では、45フィートコンテナは大きすぎてトレーラーに積載されない為、40フィートコンテナが一般的に用いられる。

40フィートコンテナは、長さ(12.2m)×幅8ft(2.438m)となる。

一般的なコンテナにおいて、幅方向における外寸は2,438mm(8フィート)であり、幅方向における内寸は約2,346〜2,352mmである。

基板サイズは、G7サイズで2200*1900mm、G8サイズで2500*2200mmと大きくなり、これらの梱包体のパレットサイズは、幅方向が2100mm以上で2400mmを超えることも推察され、40フィートコンテナの内寸幅方向で収納が難しい状態となる。

本発明は、このような荷扱いの課題についても解決しようとするものである。

【課題を解決するための手段】

【0017】

本発明の基板保持用枠体の第1の形態は、断面が矩形状の中空構造である平坦な前後左右の金属枠で構成された平面視矩形状の金属枠部が、該金属枠部に沿って枠内側に延設した基板支持板と、金属枠部と基板支持板の境界部に形成されている嵌合部と、を有する構成にされている基板保持用枠体であって、少なくとも対向する2辺の金属枠部のそれぞれの上面に、該基板保持用枠体を懸垂するための複数の開口部を有することを特徴とするものである。

【0018】

本発明の基板保持用枠体の第2の形態は、断面が矩形状の中空構造である平坦な左右の金属枠と中央部が下方に湾曲した前後の金属枠とで構成された平面視矩形状の金属枠部が、該金属枠部に沿って枠内側に延設した基板支持板と、金属枠部と基板支持板の境界部に形成されている嵌合部と、を有する構成にされている基板保持用枠体であって、少なくとも対向する2辺の金属枠部のそれぞれの上面に、該基板保持用枠体を懸垂するための複数の開口部を有することを特徴とするものである。

【0019】

本発明の基板保持用枠体の第3の形態は、第1、第2の基板保持用枠体において、前記開口部は、先端に引き掛け部を有する枠体移送装置の懸垂機構であるシリンダ先端を通す開口であり、該開口の水平方向開口幅は少なくても直交する2方向で異なり、該中空の金属枠部の内側上面には前記引き掛け部と係合する構造を有することを特徴とするものである。

【0020】

本発明の基板保持用枠体の第4の形態は、第1、第2の基板保持用枠体において、前記開口部は、先端に引き掛け部を有する枠体移送装置の懸垂機構であるシリンダ先端を所定の位置で通過可能である広幅部分と、懸垂装置を上昇する際に、前記引き掛け部分が、金属枠部開口部内部において金属枠上面と係合する狭幅部分とを有することを特徴とするものである。

【0021】

本発明の基板保持用枠体の第5形態は、第1、第2の基板保持用枠体において、前記開口部は、先端に引き掛け部を有する枠体移送装置の懸垂機構であるシリンダ先端を通すことが可能な正方形状、円形状のいずれかであることを特徴とするものである。

【0022】

本発明の基板保持用枠体の搬送形態の第1は、第1、第2、第3の基板保持用枠体の前記開口部内に、先端に該開口部に嵌め込み可能な形状の引き掛け部を有する枠体移送装置の懸垂機構であるシリンダ先端が下降して、該引き掛け部を挿入した後に、該引き掛け部が該開口内で水平に回転し、その回転により、引き掛け部が前記開口部から垂直方向上方に脱出できない係合状態にした後、懸垂機構が上昇して、該係合状態を維持して基板保持用枠体を移動することを特徴とするものである。

【0023】

本発明の基板保持用枠体の搬送形態の第2は、第1、第2、第4の基板保持用枠体の前記開口部内に、先端に該開口部に嵌め込み可能な形状の引き掛け部を有する枠体移送装置の懸垂機構であるシリンダ先端が下降して、該引き掛け部を挿入した後に、該引き掛け部が該開口内で所定距離を金属枠部の長さ方向に水平移動して、引き掛け部が前記開口部から垂直方向上方に脱出できない係合状態にした後、懸垂機構が上昇して、該係合状態を維持して基板保持用枠体を移動することを特徴とするものである。

【0024】

本発明の基板保持用枠体の搬送形態の第3は、第1、第2、第3、第4、第5の基板保持用枠体の前記開口部内に、先端に当初は前記開口部に嵌め込み可能な形状であって、嵌め込み後に水平方向に拡大可能な引き掛け部を有する枠体移送装置の懸垂機構であるシリンダ先端が下降して、前記引き掛け部を挿入した後に、該引き掛け部が前記開口内で拡大して、その拡大により、引き掛け部が前記開口部から垂直方向上方に脱出できない係合状態にした後、懸垂機構が上昇して、該係合状態を維持して基板保持用枠体を移動することを特徴とするものである。

【0025】

本請求項において、懸垂とは、基板保持用枠体がシリンダの先端部で係合した状態で上方向に引き上げる動作である。また、懸垂機構とは、枠体移送装置のロボットハンド及び該ロボットハンドに取り付けられたシリンダ及び該シリンダ先端部の引き掛け部を含めた装置である。

【発明の効果】

【0026】

従来、ロボットハンドが把持する手掛部15は、金属枠部から外側に延出している為、搬送時の接触により、変形が生じる事があり、これによりロボットハンドによる把持不良が発生する事があった。しかし、本願のように、中空構造の金属枠部の上面に開口部を設けたことにより、金属枠体から外側に延出する手掛け部を設ける必要がない為、搬送時の接触による基板保持用枠体の変形は生じ難く、また基板保持用枠体の上面から枠体移送装置の懸垂機構が下降して、引き掛け部が金属枠部内に挿入した後に、基板保持用枠体と係合して懸垂して基板保持用枠体を搬送するため、ロボットハンドによる枠体の把持不良の発生を防止できる。

【図面の簡単な説明】

【0027】

【図1】基板保持用枠体を示す平面図である。

【図2】基板保持用枠体の開口部配置関係と懸垂部を示す全体図である。

【図3】枠体移送装置が多段に積層された基板保持用枠体を懸垂する動作を示す図である。

【図4】基板保持用枠体を懸垂する動作を示す断面図である。

【図5】基板保持用枠体の第1の係合する動作を示す図である。

【図6】基板保持用枠体の第1の搬送形態の開口部と引き掛け部との係合を示す図である。

【図7】基板保持用枠体の第2の搬送形態の開口部と引き掛け部との係合を示す図である。

【図8】基板保持用枠体の第2の搬送形態のロボットハンドの動作を示す図である。

【図9】枠体移送装置が多段に積層された基板保持用枠体をシリンダが幅方向に移動して 係合する第2の搬送形態で懸垂する動作を示す図である。

【図10】枠体移送装置が多段に積層された基板保持用枠体をシリンダが長さ方向に移動 して係合する第2の搬送形態で懸垂する動作を示す図である。

【図11】基板保持用枠体の第2の搬送形態の開口部の形状の具体例を示す図である。

【図12】基板保持用枠体の第3の搬送形態を示す図である。

【図13】基板保持用枠体の第3の搬送形態の係合方法を示す図である。

【図14】基板保持用枠体の第3の搬送形態の係合のその他の方法を示す図である。

【図15】湾曲した基板保持用枠体の搬送形態を示すである。

【図16】従来の基板保持用枠体の搬送形態を示す図である。

【図17】従来の基板保持用枠体の一般的形態を示す図である。

【図18】従来の基板保持用枠体の梱包状態を示す図である。

【発明を実施するための形態】

【0028】

以下、まず、基板保持用枠体10について、図面を参照して説明する。

図1に示すように基板保持用枠体10は、断面が矩形状の中空構造である金属枠部11a、11b、11c、11dを、それぞれコーナーピース16で連結し、平面視矩形状に組み立てした金属枠部11が、該金属枠部11に沿って枠内側に延設した基板支持板13と、金属枠部11と基板支持板13の境界部に形成されている嵌合部12と、を有する構成にされている。ここまでの形状は、図17を参照して説明した従来の基板保持用枠体と同様である。

【0029】

本発明の基板保持用枠体10の特徴は、1段の枠体の高さが、10〜20mm、好ましくは、10〜15mmの高さ範囲に形成されていることと、該基板保持用枠体10の少なくとも対向する2辺の金属枠部11のそれぞれの上面に、該基板保持用枠体10を懸垂するための複数の開口部17を備えていることである。複数とは、1の辺に2個乃至5個の範囲である。

基板保持用枠体10を低い高さに形成する理由は、枠体の多段積み重ね体の基板積載密度を高めるためであり、開口部17を備えるのは、前記のように梱包体の体積を小さくするために手掛部15を備えないようにした枠体10を搬送可能にするためである。

【0030】

基板保持用枠体の基本的形態には、第1形態と第2形態との2種がある。

基板保持用枠体10の第1の形態(請求項1)は、前後左右の四辺の金属枠部11a、11b、11c、11dが平坦な形状のものであり、基板保持用枠体10の第2の形態(請求項2)は、左右の金属枠部11a、11bは平坦であるが、前後の金属枠部11c、11dは、中央部が下方に湾曲した形状のものである。

いずれの形態も対抗する2辺の金属枠部11に、枠体10を懸垂するための開口部17を有している。図2Aに示すように開口部は、金属枠部11の1辺の中央部に1箇所と中央部から等間隔で両側に2箇所とに配置する。中央部に配置するのは、金属枠部11は、懸垂された時に中央部の撓みを減らすためである。又大型基板対応で懸垂の時に撓みのある場合は、更に開口部を補間して配置することも可能である。又異なる開口部の配置として図2Bに示すように金属枠部11の1辺の中央部に配置しないで1辺の両端付近に2箇所配置して、必要により内側に更に2箇所配置することも可能である。

【0031】

基板保持用枠体10の第1の形態及び第2の形態には、枠体移送装置50の懸垂機構であるシリンダ51先端の引き掛け部52との係合方法の違いによる3種類の搬送形態に対応した開口部形状を限定規定するそれぞれ3種類の形態がある。

シリンダ51は、シリンダ51とシリンダ51の先端の引き掛け部52を含めたものである。

その第1の搬送形態に対応する基板保持用枠体10(請求項3)は、開口部17の形状が引き掛け部52を有するシリンダ51先端を通す開口であって、該開口の水平方向開口幅が少なくとも直交する2方向で異なり、該中空の金属枠部11の内側上面には引き掛け部52と係合する構造を有するものである。

その第2の搬送形態に対応する基板保持用枠体10(請求項4)は、開口部17の形状が引き掛け部52を有するシリンダ51先端を通すことが可能な広幅部分と、懸垂装置を上昇する際に、前記引き掛け部52が、金属枠部11の開口部17の内部において金属枠上面と係合する狭幅部分とを有するものである。

その第3の搬送形態に対応する基板保持用枠体10(請求項5)は、開口部17の形状が上記第1の搬送形態に対応する開口形状ないし第2の搬送形態に対応する開口形状または引き掛け部52を有するシリンダ51先端を通すことが可能な正方形状、円形状のいずれかであるものである。

【0032】

次に、本発明の基板保持用枠体の搬送形態について説明する。

最初に、図4を参照して、基板保持用枠体の基本的な搬送方法について説明する。

まず、図4Aのように、枠体10の金属枠部11に形成した開口部17の上方に、枠体移送装置の懸垂機構であるシリンダ51の先端が待機する。シリンダ51先端には、引き掛け部52が取り付けられている。次に、図4Bのように、シリンダ51を下降させて引き掛け部52を開口部17内に挿入する。その後、図4Cのように、開口部17内で、シリンダ51を回転するか、引き掛け部52を水平移動するか、引き掛け部52を拡大するかして、引き掛け部52が開口部から垂直方向上方に脱出できない係合状態にする。

その状態で、図4Dのように、シリンダ51を上昇すると、この係合状態を維持した状態で基板保持用枠体10が、移送装置の移動の伴い搬送されることになる。

【0033】

図3は、枠体移送装置が多段に積層された基板保持用枠体を懸垂する動作を示す図である。図4と同様の動作を行うものである。図4が片側の懸垂動作を示したのに対し、図3は両側の動作を示している。当然のことであるが、左右は並行して動作するものである。

以下、基板保持用枠体10を枠体移送装置が懸垂する為のそれぞれの形態について、具体的な開口部17形状と係合方法とを合わせて、順次説明する。

なお以下の、第1の搬送形態は、シリンダ先端の引き掛け部が水平に回転して係合する形態であり、第2の搬送形態は、引き掛け部が枠体の長さ方向に水平移動して係合する形態であり、第3の搬送形態は、引き掛け部が開口内で拡大して係合する形態である。

【0034】

本発明の第1の搬送形態において

図1に示すように前記基板保持用枠体10の対向する金属枠部11aと11bとに開口部17がそれぞれの金属枠部の中央部1か所と中央部から均等間隔で両端方向にそれぞれ1箇所以上備えられる。図1に示されているのは、金属枠部11aと11bにそれぞれ開口部17が3箇所であるが5箇所以上にすることも出来る。

図2は、金属枠部11に懸垂機構の先端に引き掛け部52が備えられたシリンダ51が金属枠部11の開口部17に係合している概念図である。該開口部17は、枠体移送装置50の懸垂機構であるシリンダ51の先端の引き掛け部52を通す開口形状である。

図7に示すように該開口部17の形状は、水平方向開口幅は少なくとも直交する2方向で異なり、開口部周辺の該中空の金属枠部の内上面には前記引き掛け部52と係合する構造を有する。

【0035】

次に図5、図6を参照して枠体移送装置50による前記基板保持用枠体10を懸垂する工程及び枠体移送装置50が保持している前記基板保持用枠体10を分離する工程について説明する。図5は、基板保持用枠体の第1の係合する動作を示す図、図6は、基板保持用枠体の第1の搬送形態の開口部と引き掛け部との係合を示す図で、枠体上面からの平面視した図を示している。

図5のように、枠体移送装置50は、基板保持用枠体10の金属枠部11上を上昇、下降できるシリンダ51及び該シリンダ51の先端に取り付けられている引き掛け部52を有しており、シリンダ51は引き掛け部52と一体で回転できる機能を有する。

【0036】

なお、本明細書における懸垂する工程または懸垂工程とは、該懸垂機構で基板保持用枠体を懸垂する動作手順であり、分離とは、基板保持用枠体を懸垂機構のシリンダ先端部との係合状態から係合を外した状態にして、基板保持用枠体と懸垂機構とを離す動作であり、分離する工程または分離工程とは、基板保持用枠体を分離する動作手順である。

【0037】

基板保持用枠体10の開口部17は、開口形状の幅が直交する2方向で異なり、枠体移送装置50の先端に引き掛け部52を備えたシリンダ51が下降し基板保持用枠体10の開口部17に挿入する際は図5Aに示すようにシリンダ51の回転方向の位置は、引き掛け部52が通過できる位置にシリンダが固定され、図5Bに示すように引き掛け部52が通過した後に停止し、図5Cに示すように引き掛け部52が金属枠部と係合する位置まで回転する。図5Dに示すように引き掛け部52が90度回転して停止する。

シリンダ51の上昇に伴い引き掛け部52が基板保持用枠体10の開口部17の内上面と図6Bに示すkeの部分で係合し、シリンダ51の上昇と共に基板保持用枠体も上昇する。

【0038】

金属枠体11の開口部17の縦横の長さとシリンダ51先端の引き掛け部52の縦横の長さの関係について図6を用いて説明する。開口部17の長辺の長さk2は引き掛け部52の長辺h1より長く、開口部17の短辺の長さk1は引き掛け部52の短辺の長さh2より長い、且つ引き掛け部52の長辺の長さh1は、開口部17の短辺の長さk1より長いことまた開口部17の短辺の長さk1は、引き掛け部52の短辺の長さh2より長いことが必要である。図6Aは、開口部17に引き掛け部52が通過する時の位置関係を示す。図6Bは、開口部17と引き掛け部52が係合する時の位置関係を示す図であり、keは、金属枠部の上内面と引き掛け部52の係合部を示す。

【0039】

図4は、基板保持用枠体を懸垂する動作を示す断面図である。

図4Aは、断面が矩形状の中空構造である金属枠を、平面視矩形状に組み立てした金属枠部11が、該金属枠部11に沿って枠内側に延設した基板支持板13と、金属枠部と基板支持板の境界部に形成されている嵌合部12と、を有する構成にされている基板保持用枠体10に対して、金属枠部11に設けた開口部17上で枠体移送装置のロボットハンド55に取り付けられた先端に引き掛け部52を備えたシリンダ51が待機しているところを示す図である。図4Bは、先端に引き掛け部52を備えたシリンダ51が開口部17内に先端の引き掛け部52を挿入するところを示す図である。図4Cは、シリンダ51の先端の引き掛け部52が係合する位置まで回転するところを示す図である。図4Dは、シリンダ51が金属枠部17の内上面と係合し基板保持用枠体10を懸垂するところを示す図である。

【0040】

枠体移送装置50は、保持された基板保持用枠体10を所定の位置に移動した所でシリンダ51が所定の位置まで下降し停止する。下降停止位置は、シリンダ51先端の引き掛け部52が基板保持用枠体10との係合が外れる位置まで下降し停止する。係合が外れた状態で90度回転してシリンダ51の先端の引き掛け部52が基板保持用枠体10の開口部17を通過できる位置となり、シリンダ51が上昇し基板保持用枠体10を分離する。

【0041】

上記第1の搬送形態では、基板保持用枠体10の中空構造の金属枠部11の上面に開口部17を設け、該開口部17に枠体移送装置50に取り付けられたシリンダ51の先端の引き掛け部52の回転動作で保持し懸垂また分離することにより、基板保持用枠体10を搬送する。

【0042】

従来の搬送形態は、図16に示すように枠体移送装置に備えられたチャッキング部が基板保持用枠体10の外側の側面から基板保持用枠体10を係合し、基板保持用枠体10のハンドリングおよび搬送を行うため、図17に示すような基板保持用枠体10の側面の外側に突出した手掛け部15を備える必要があった。これに対して本発明は、上述したように金属枠体11から外側に突出した手掛け部15を無くし、金属枠体11の上面の開口部17を利用して金属枠部上部から、基板保持用枠体の係合を行うため、搬送時の接触による基板保持用枠体の周辺部の変形は生じ難く、また輸送時の接触により基板保持用枠体の側面に変形が生じても基板保持用枠体の上面から枠体移送装置の懸垂機構が下降して、引き掛け部を挿入した後に、基板保持用枠体を保持または分離して基板保持用枠体を搬送するため、ロボットハンドによる枠体の保持不良の発生を減少できる。

【0043】

次に本発明の第2の搬送形態について説明する。

第2の搬送形態では、基板保持用枠体10の前記開口部17は、該中空の金属枠部11の長さ方向に沿って、対称位置または平行移動位置に配置された一対の形状であって、開口部17の形状は、前記シリンダ51先端の引き掛け部52を所定の位置で通すことが可能な広幅部分と、懸垂装置を上昇する際に、前記引き掛け部52が、金属枠部11の開口部17の内部において金属枠部11上面と係合する狭幅部分とを有する特徴がある。

該開口部17の形状は、具体的には、図11に示すように3角形状、台形状、T字型形状、幅が異なる変形楕円形状または鍵穴型などがある。

【0044】

第2の搬送形態の金属枠部11の開口部17とシリンダ51先端の引き掛け部52とが係合する状態及び分離する状態を図7で説明する。図7Aは、開口形状が三角形であり、図7Bは、開口形状が台形であり、図7Cは、開口形状がT字型形状である。

図7Aないし図7Cは、いずれも金属枠部11の長さ方向に開口幅が異なる形状であり、図7Dは、開口形状がT字型形状で金属枠部11の幅方向に開口幅が異なる形状である。該開口部17のP1の位置(該シリンダ51先端の引き掛け部52を通すことが可能な広幅部分)に挿入され金属枠部11の内側でP2の位置(前記引き掛け部52が、金属枠部11の開口部17の内部において金属枠部11上面と係合する狭幅部分)に移動し、係合する。

【0045】

図8は、基板保持用枠体の第2の搬送形態のロボットハンドの動作を示す図であって、枠体移送装置50が基板保持用枠体10を1枚ずつハンドリングするロボットハンド55の機能を示す詳細図である。図8Aに示すように該ロボットハンド55は、基板保持用枠体10の金属枠部11上で上昇、下降できるシリンダb54と該シリンダb54の先端に取り付けられている引き掛け部52と該シリンダb54を金属枠部11の長さ方向または幅方向に水平移動できるシリンダa53とを有している。図8Bは、シリンダa53、シリンダb54及び引き掛け部52の拡大図である。

【0046】

図8Cは、先端に引き掛け部52を備えたシリンダb54が水平方向に移動するシリンダa53の動作を示す図である。

【0047】

図8Dは、先端に引き掛け部52を備えたシリンダb54が上下方向に移動する動作を示す図である。

【0048】

開口部17がT字形状の基板保持用枠体10を懸垂する工程について図7及び図9を用いて説明する。図9は、枠体移送装置が多段に積層された基板保持用枠体をシリンダが幅方向に移動して係合する第2の搬送形態で懸垂する動作を示す図である。

図9Aは、ロボットハンド55のシリンダa53がシリンダb54先端の引き掛け部52を通すことが可能な広幅部の位置(図7DのP1の位置)に移動したところを示す図である。図9Bは、金属枠体11のT字開口部17にシリンダb54で引き掛け部52が下降して、該引き掛け部52が開口部17内に挿入したところを示す図である。

【0049】

図9Cはシリンダa53により該引き掛け部52が金属枠部11の幅方向に該T字開口部11の幅狭の部分(図7DのP2の位置)に水平移動して、引き掛け部52が垂直方向上方に脱出できない係合状態の位置に移動したところを示す図である。図9Dはシリンダb54が上昇して、該係合状態を維持して基板保持用枠体10を懸垂移動するところを示す図である。

【0050】

上述した図7Dに示すように開口形状がT字型形状で金属枠体11の幅方向に開口幅が異なる開口形状の基板保持用枠体10の懸垂する工程を説明したが、図7Aないし図7Cのような金属枠体11の長さ方向に開口幅が異なる形状の基板保持用枠体の懸垂する工程は、前記シリンダa53がシリンダb54及び先端の引き掛け部52を金属枠体11の幅方向ではなく、金属枠体11の長さ方向に移動することで可能となる。

【0051】

図7C及び図10を用いて積み重ねられた基板保持用枠体10の積層体から1枚ずつ基板保持用枠体10を第2の搬送形態において、シリンダb54の先端の引き掛け部52をシリンダa53が金属枠体11の長さ方向に移動し金属枠体11と係合し、懸垂する工程を説明する。

【0052】

図10Aは、ロボットハンド55の引き掛け部52が金属枠部11の開口部上の位置(図7のP1)に位置するところを示す図である。図10Bは、ロボットハンド55が金属枠部11に向かい下降しているところを示す図である。ロボットハンド55は、シリンダ先端の引き掛け部52が金属枠部11面の上部で接触しない高さで停止する。図10Cは、ロボットハンドが金属枠部近くの高さで停止した状態でシリンダb54のシリンダが伸びシリンダb54の先端の引き掛け部52が開口部17を通過し金属枠部11内に挿入するところを示す図である。

【0053】

図10Dはシリンダa53が開口部を金属枠部の長さ方向に伸び引き掛け部52が金属枠部11と係合する位置(図7CのP2)まで移動するところを示す図である。

【0054】

ここで図示してないが図10Dに示すように引き掛け部52が金属枠体11の係合する位置に移動したのちシリンダb54のシリンダが縮み、引き掛け部52が金属枠体11と係合した状態となり、基板保持用枠体を懸垂する。

図10Eは、引き掛け部52が金属枠体11と係合した状態でロボットハンド55が上昇し、基板保持用枠体11を懸垂しているところを示す図である。

【0055】

次に基板保持用枠体10の分離工程について説明する。

枠体移送装置50のロボットハンド55は、保持された基板保持用枠体10を所定の位置に移動した所でシリンダb54が所定の位置まで下降し停止する。下降停止位置は、シリンダ先端の引き掛け部52が基板保持用枠体10との係合が外れる位置まで下降し停止する。係合が外れた状態で、シリンダb54の先端に取り付けられている引き掛け部52がシリンダa53により水平移動して、T字開口部17の幅狭部分(図7のP2の位置)より幅広の部分(図7のP1の位置)で停止する。シリンダb54の先端の引き掛け部52が基板保持用枠体10の開口部17を通過できる位置となり、シリンダb54が上昇し基板保持用枠体10を分離することができる。

【0056】

基板保持用枠体10の開口部17の内上面とシリンダ51先端の引き掛け部52とが係合して、高重量の基板保持用枠体を懸垂するためには、該係合部の強度が必要となる。また係合する部分の面積も大きくして単位面積当たりの重量の負荷を小さくすることも必要であり、なるべく開口部の面積を小さくし、引き掛け部の面積を大きくすることにより、係合部の面積が拡大することにより、単位面積にかかる負荷は、減少する。

【0057】

第1の搬送形態では、引き掛け部52は、中空の金属枠体11の内側で水平方向に90度の回転動作が必要であり、引き掛け部52の長辺の長さは、図6に示すように金属枠体11の幅方向の内側の長さk0よりは、長くすること出来ない。この事は、係合部の面積の拡大に対して大きな制約となる。これに対して第2の搬送形態の引き掛け部52は、金属枠体11の開口部17を通過する形状であれば、金属枠体11の長さ方向へ移動により係合することも可能なため、図11に示すように係合部の面積を拡大するため様々な形状が適用できる。図11は、三角形、台形および曲線を含む形状を組み合わせた開口形状の例を示す。

【0058】

次に本発明の第3の搬送形態について説明する。

基板保持用枠体10の開口部17に、枠体移送装置50の懸垂機構のシリンダ51の先端の引き掛け部52が当初は該開口部17に嵌め込み可能な形状であって、嵌め込み後に水平方向に拡大または変形し、基板保持用枠体の開口部17の内上面に該引き掛け部52が係合する。枠体移送装置50の懸垂機引き掛け部52が前記開口部17から垂直方向上方に脱出できない係合状態にした後、懸垂機構が上昇して、該係合状態を維持して基板保持用枠体を移動することができる。

前記搬送方法は、開口部17が、先端に引き掛け部を有する枠体移送装置の懸垂機構であるシリンダ先端を通すことが可能な正方形状、円形状の形状も含めた基板保持用枠体10にも対応できる。

【0059】

正方形状の開口部17を有する基板保持用枠体10の搬送方法を図12を参照して説明する。

図12Aに示すように枠体移送装置50のロボットハンド55は、基板保持用枠体10の金属枠部11上で上昇、下降できるシリンダ51及び該シリンダ51の先端に取り付けられている引き掛け部52を有している。図12Bは、シリンダ51が下降して、該引き掛け部52を正方形状開口部17に挿入したところを示す図である。次に該引き掛け部52が該開口部17内で折れ曲がり、正方形状開口部の内上面に引き掛け部52が垂直方向上方に脱出できない係合状態にしたところを図12Cに示す。図12Dは、シリンダが上昇して、該係合状態を維持したのちにロボットハンドが上昇して基板保持用枠体10が懸垂して移動するところを示す図である。

【0060】

第3の搬送形態のおける引き掛け部52の動作について図13を用いて説明する。

シリンダ51の先端の引き掛け部52が金属枠部11の開口部を通過する時の形状を図13A1、図13B1、図13C1に示す。引き掛け部52は、係合部58と駆動ロッド56または駆動ワイヤ57とを有し、係合部58は、開口部17を通過する時は、垂直方向に長く、水平断面は、金属枠部11の開口部面積より小さい形状で、開口部を通過したあとで、該係合部58と繋がっている駆動ロッド56または駆動ワイヤ57が係合部58を押す動作または引っ張る動作で係合部58を水平方向に拡げる形状になり、金属枠部11の開口部17と係合することが可能となる。

【0061】

第3の搬送形態のおける引き掛け部52のその他形態について図14に示す。

図14Aは、圧縮エアーを利用し係合部58を拡大、縮小して係合するものであり、図14Bは、くの字の鍵型形状の動きを利用し係合するものである。

【0062】

次に第3の搬送形態における基板保持用枠体10の分離工程を説明する。枠体移送装置50は、保持された基板保持用枠体10を所定の位置に移動した所でシリンダ51が所定の位置まで下降し停止する。下降停止位置は、シリンダ51先端の引き掛け部52が基板保持用枠体10との係合が外れる位置まで下降し停止する。係合が外れた状態で、シリンダ51の先端に取り付けられている引き掛け部52が金属枠部11の開口部を通過できる大きさに縮小し、正方形状開口部より脱出できる。シリンダ51の先端の引き掛け部52が基板保持用枠体10の開口部17を通過できる大きさとなり、シリンダ51が上昇し基板保持用枠体10を分離することができる。

【0063】

第1および第2の搬送形態では、開口部17の形状は、直交する直線距離が異なる制約や金属枠体の長さ方向で開口部の幅が異なるなどの制約があるが、該第3の搬送形態では、基板保持用枠体10の開口部17の形状は、このような制約が無く、懸垂機構の先端の引き掛け部52が縮小した時の水平方向のサイズより大きく、引き掛け部52が拡大した時の水平方向のサイズより小さい形状であれば円形や正方形また不定形などの様態が可能である。また引き掛け部52が、開口部17を通過したのちに拡大するため、開口部を小さくすることが可能となり、金属枠部の水平方向の幅を短縮することによる枠体外形寸法を小さくできる。

【0064】

次に断面が矩形状の中空構造である金属枠を、平面視矩形状に組み立てした金属枠部が、中央部が下方に湾曲した前後の金属枠部と該金属枠部に沿って枠内側に延設した基板支持板と、平坦な左右の金属枠部と該金属枠部に沿って枠内側に延設した基板支持板と、金属枠部と基板支持板の境界部に形成されている嵌合部と、を有する構成にされている基板保持用枠体であって、少なくとも対向する2辺の金属枠部のそれぞれの上面に、該基板保持用枠体を懸垂するための複数の開口部を有する基板保持用枠体の搬送形態を図1、図6及び図15を用いて説明する。

【0065】

図15は、湾曲した基板保持用枠体の搬送形態を示すである。

このような湾曲した基板保持用枠体は、第6世代基板(1850*1500mm 0.7mmt)以上の大型基板を高密度に積層し保管や輸送などに用いられる。これらの形態の基板保持用枠体の搬送においても本発明の第1ないし第3のいずれかの搬送形態が可能である。

該平坦な左右の金属枠部11の上面に開口部を複数設け、その開口部内において金属枠部11の上面と懸垂機構を有するシリンダ51の先端の引き掛け部52とが係合することにより、基板搬送枠体10の搬送を行うことができる。

【0066】

上記湾曲した第6世代基板(1850*1500mm 0.7mmt)を収納する基板保持用枠体の第1の搬送形態について以下説明する。

【0067】

図1に示すように前記基板保持用枠体10の対向する平坦な左右の金属枠部11aと11bとに開口部17がそれぞれの金属枠部の中央部1か所と中央部から均等間隔で両端方向にそれぞれ1か所以上備えられる。図1に示されているのは、金属枠部11aと11bにそれぞれ開口部17が3箇所であるが5箇所にすることも出来る。また前記開口部は、該中空の金属枠部11の長さ方向に沿って、対称位置または平行移動位置に配置された一対の形状であれば、前述した箇所以外の形状にすることもできる。該開口部17は、枠体移送装置50の懸垂機構であるシリンダ51の先端の引き掛け部52を通過する開口形状であり、図6に示すように該開口部17の形状は、水平方向の直線距離は少なくても直交する2方向で異なり、開口部周辺の該中空の金属枠部11の内上面には前記引き掛け部52と係合する構造を有する。

【0068】

次に図15を参照して枠体移送装置50による前記基板保持用枠体10を懸垂する工程及び懸垂した基板保持用枠体10の分離工程について説明する。

枠体移送装置50は、基板保持用枠体10の金属枠部11上で上下できるシリンダ51及び該シリンダ51の先端に取り付けられている引き掛け部52を有しており、シリンダ51は引き掛け部52と一体で回転できる機能を有する。

図6に示すように基板保持用枠体10の開口部17は、開口形状が直交する2方向で異なり、枠体移送装置50の先端に引き掛け部52を備えたシリンダ51が下降し基板保持用枠体10の開口部17に挿入する際はシリンダ51の回転方向の位置は、引き掛け部52が通過できる位置にシリンダ51が固定され、引き掛け部52が通過した後に停止し、90度回転した後に上昇する。引き掛け部が90度回転したことにより、

シリンダ51の上昇に伴い引き掛け部52が基板保持用枠体10の開口部17の周辺と係合し、シリンダ51の上昇と共に基板保持用枠体10も上昇する。

【0069】

次に基板保持用枠体の枠体移送装置50は、保持された基板保持用枠体10を所定の位置に移動した所でシリンダ51が所定の位置まで下降し停止する。下降停止位置は、シリンダ51先端の引き掛け部52が基板保持用枠体10との係合が外れる位置まで下降し停止する。係合が外れた状態で90度回転してシリンダ51の先端の引き掛け部52が基板保持用枠体10の開口部17を通過できる位置となり、シリンダ51が上昇し基板保持用枠体10を分離する。

【0070】

上記第1の搬送形態では、基板保持用枠体10の中空構造の金属枠部11の上面に開口部17を設け、該開口部17にロボット搬送装置に取り付けられたシリンダ51の先端の引き掛け部52の回転動作で保持し懸垂また分離することにより、基板保持用枠体10を搬送する。従って、金属枠体から外側に延出しない為、搬送時の接触による基板保持用枠体の変形は生じ難く、また基板保持用枠体の上面から枠体移送装置の懸垂機構が下降して、引き掛け部を挿入した後に、基板保持用枠体を保持または分離して基板保持用枠体を搬送するため、ロボットハンドによる枠体の保持不良の発生を減少できる。

【0071】

特に第6世代基板以上の大型基板の保管および搬送は、撓みの大きな基板を搬送による振動に対して強度を有した基板保持用枠体に1枚ずつ載置し、また保管および搬送の効率を高めるために多層に積み重ねた大型で高重量の梱包体とし、フォークリフトなどでコンテナに格納し、トラックや船などに積載され輸送される。このような搬送の取り扱いでの接触による変形を、基板保持用枠体10の側面にあった手掛部15を無くして、ロボットハンドとの係合部を基板保持用枠体10の上面に設けることにより少なく出来、より安全に搬送ができる。

【0072】

基板保持用枠体の幅方向が湾曲した金属枠体と基板保持用枠体をロボットハンドで懸垂または保持する金属枠体の側面の引き掛け部を無くし、基板保持用枠体の懸垂または保持を金属枠体の上面の開口部で可能にすることにより基板保持用枠体を含めた梱包体の幅方向の寸法を短縮でき、設備の設置面積を削減でき、更に大型基板の輸送効率を高めることが可能となった。

対向する1対の金属枠部が湾曲した基板保持用枠体は、振動による基板の上下動が少ないので金属枠部の厚みを薄くし、基板間間隔を接近させられるので、枠体に収納された高密度の基板集積体を実現できる。

従来 第6世代のガラス基板1500mm*1850mm 0.7mmtは基板の撓みの為、基板を積層する際、基板同士が接触しない為には、30mm程度の間隔が必要であり、輸送手段のコンテナの高さ制限の為、積層は60段に積み上げるのが限界であったが、10mm〜20mmの間隔が可能となり、15mmで100段まで積層でき、10mmでは、150段まで積層した梱包が可能となった。

このことは、基板の保管スペースの節減、輸送効率の向上と共に、製造装置の小型化、効率化にも寄与するものである。

【0073】

上記に対向する2辺が湾曲した基板保持用枠体10の第1の搬送形態について説明したが、第2及び第3の搬送形態においても前述した方法で同様の効果があることは、あきらかである。

【0074】

次に、基板の梱包体について説明する。

図18は、基板を載せた基板保持用枠体10を多段に重ね、インナーパレット30、防振パレット40を用いて梱包した状態の図である。

すなわち、各1枚の基板を載せた状態の基板保持用枠体10を、金属枠体11の嵌合部12の嵌め合わせにより多段に積み重ねし、最上段の基板保持用枠体10の嵌合部に上蓋20の嵌合部を嵌め合わせして封じ、かつ上蓋20が基板に接触しないように表面板21を挿入し、最下段の基板保持用枠体の嵌合部に、基板の湾曲形状に合わせた状態で基板に接触しない形状にされたパレット(インナーパレット)30の嵌合部を嵌め合わせて封じ、かつ上蓋とインナーパレット間を、結束機構22と結束ベルト23で結束し、さらに防振パレット40に載せる。輸送、保管の際は、全体を異物の付着を防ぐためカバー(不図示)で覆い、フォークリフト搬送や貨物としてトラック輸送、又は梱包体をコンテナに収納し貨物としてトラック輸送や船積みして海上輸送されるのが通常である。

【0075】

基板保持用枠体及び搬送方法に関する本発明により、上述したように基板の大型化に伴い基板保持用枠体も大型化及び高重量化になり、枠体の積み重ねや取り出し操作時に使用するロボット、保管装置、開梱装置、梱包装置も大型となり設備場所の観点から省スペース化に対して、枠体周辺部の延出部を削除でき、またロボットハンドの横から枠体を掴む動作もなくなるため、装置のスペースも削減できる。

【0076】

更に基板サイズは、G7サイズで2200*1900mm、G8サイズで2500*2200mmと大きくなり、これらの梱包体のパレットサイズは、幅方向が2100mm以上で2400mmを超えることも推察され、40フィートコンテナの内寸幅方向で収納が難しい状態となるが基板保持用枠体が湾曲したことにより、基板が安定して保持でき、且幅方向の長さが短縮可能となり、外側に延出する手掛け部を削除することのよりG8サイズでの基板も40フィートコンテナでの輸送が可能となる。

【符号の説明】

【0077】

10 基板保持用枠体

11 金属枠部

11aと11b 左右の金属枠部

11cと11d 前後の金属枠部

12a 第1嵌合部

12b 第2嵌合部

13 基板支持板

15 手掛部

16 コーナーピース

17 開口部

20 上蓋

21 表面板

22 結束機構

23 結束ベルト

30 インナーパレット

40 防振パレット

50 枠体移送装置

51 シリンダ

52 引き掛け部

53 シリンダa

54 シリンダb

55 ロボットハンド

56 駆動ロッド

57 駆動ワイヤ

58 係合部

100 枠体の多段積み重ね体

A 基板

K 基板保持用枠体 空間域

k0 金属枠体内の幅方向の長さ

k1 開口部 金属枠体の幅方向の長さ

k2 開口部 金属枠体の長さ方向の長さ

ke 金属枠体と引き掛け部の係合部長さ

h1 引き掛け部の長辺の長さ

h2 引き掛け部の短辺の長さ

【技術分野】

【0001】

本発明は、剛性であり撓み性を有する矩形状(四角形状)の基板を、同じく矩形状の基板保持用枠体の内周に設けた基板支持板に1枚ずつ載せ、該基板を載せた状態の基板保持用枠体を多段に積み重ねして保管・搬送する用途の基板保持用枠体と基板保持用枠体の搬送方法に関するものである。

基板の例としては薄板ガラス基板があり、特には、プラズマディスプレイ、有機ELディスプレイ、液晶表示装置用のカラーフィルター基板、それらの中間製品、その他の各種基板等を挙げることができる。これらの大型の基板は撓みやすく、四周縁辺部のみを支持した場合には、下方にやや湾曲した状態になるが、多段積みした際に基板の相互間が接触しないようにし、かつ高い密度に積層する必要がある。さらに、搬送時や保管時の振動による破損や割れから基板を保護する必要があり、塵埃の混入や汚染を防止する必要もある。

【0002】

上述した基板の搬送・保管には、基板保持用枠体と共に、多段に積み重ねした基板保持用枠体全体の下面を受けるインナーパレット、最下段に用いる防振パレットが用いられ、さらには、基板保持用枠体の上面や周囲を保護する上蓋やカバー等が必要となる。

本発明はこれらの搬送・保管装置のうち基板保持用枠体に関するものであり、特に、基板保持用枠体を従来のように、枠体の左右に張り出した手掛け部や係合部を把持する方法によらずに搬送可能にすることを考慮した基板保持用枠体とその搬送方法に関するものである。

【背景技術】

【0003】

液晶表示ディスプレイ、プラズマ表示ディスプレイ、有機ELディスプレイ用のカラーフィルター等に用いられる基板は、損傷したり、汚したりすることなく搬送及び保管することが重要である。このような板状物を搬送等する際は、基板同士が接触しないように所定間隔で並列収納する必要がある。

しかし、これら液晶表示ディスプレイ、プラズマ表示ディスプレイ、有機ELディスプレイに代表されるフラットパネルディスプレイ製品は、表示装置自体が大型化していること、小サイズ物であっても多面付けの状態で製造されること等のため、用いられる基板やその中間製品等は大サイズ化しており、1メートル角程度のサイズにもなると、0.7mm厚のガラス基板でも対向する2辺または4辺を支持した場合は、中間部が100mm以上も下方(重力方向)に湾曲した状態になるのを避けられない。基板はさらに2メートル角以上の大サイズ化が求められており、保管スペースや取り扱い装置の問題からこのような基板を高密度で安全に保管し、取り扱いできるようにする必要がある。

【0004】

特許文献1は、ディスプレイ用ガラス基板等の基板を輸送するため等に使用される基板収納用トレイに関し、段落(0057)に記載されている(枠本体部12cには、上面係合部12dとほぼ同じ高さ位置にて、上面係合部12dとは反対側である外方に突出したフランジ部12fが長手方向枠部12aおよび幅方向枠部12bの全体にわたって設けられている。このフランジ部12fは、基板収納用トレイ10を水平状態で搬送する際に、チャッキング装置等によるチャッキング、爪部が係合するため等に使用される。)ように枠体のハンドリングの為に枠部の周辺外側に突出した係合部を設けている。

【0005】

特許文献2は、ディスプレイ用ガラス基板等の基板を輸送するため等に使用される基板収納用トレイで段落(0036)に記載されているように、左右の外側面には係合鍔部3,3が突設されている。該係合鍔部3,3でトレイのハンドリング、保持を行う。

【0006】

特許文献3は段落(0051)に記載されているように、Fはフレーム枠2四辺2A,2B,2C,2Dの外側に突設された外鍔であり、この外鍔Fは例えばトレイTを製造ラインのコンベア上に移載したり、トレイTを運搬、保管する場合に積み重ねる場合に、の係止爪体を係止するのに使用される。

上記の様に従来は枠体の外側に突出して係合部を設けて、枠体にハンドリングを行うのが一般的であった。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特許第4215622号公報

【特許文献2】特開2010−137933号公報

【特許文献3】特開2010−120690号公報

【0008】

先行文献に記載されるものではないが、本願出願前の関係技術について説明する。

図17は、従来の基板保持用枠体の一般的形態である。基板保持用枠体10は、断面が矩形状の中空構造である金属枠を組み立てして、左右の辺11a、11bと前後の辺11c、11dからなる平面視矩形状の金属枠部11に構成されている。金属枠部11の4隅は、コーナーピース16により接合されている。枠体の全体を平面にする場合もあるが、前後の辺11c、11dの中央部が下方に湾曲する場合が多い。

【0009】

四周の金属枠部11から内側に向かって、基板支持板13が延設されており、薄板基板はこの基板支持板13の面に周縁がかかるように載せられる。基板支持板13で囲まれる領域Kは、何もない空間域である。金属枠部11と基板支持板13の間には、上下の枠体を位置合わせするための嵌合部12が形成されている。嵌合部12は枠体の表裏面に形成される。図17では、表面側の嵌合部(第1嵌合部12a)のみが図示されている。

左右の辺(一般に基板の長辺側を載せる辺)には、手掛部15が形成され、基板保持用枠体をロッボットで搬送する際の把持部にされている。

【0010】

図18は、従来の基板保持用枠体の梱包状態を示す図である。

基板を基板保持用枠体10に載せて、100〜150段の多段積み重ね体100にし、上面に上蓋21を被せ、下段にインナーパレット30をあてがい、ベルト23で結束し、さらに防振パレット40に乗せた梱包状態にして搬送するのが一般的である。

【0011】

図16は、従来の基板保持用枠体の搬送方法を示す図である。搬送装置の一方側のみを図示しているが他方側にも一対の機構があり同様に動作するものである。また、基板A1,A2・A3を載せた状態を示しているが、基板を載せない場合も同様である。

まず、図16A、Bのように、枠体移送装置50の懸垂機構であるシリンダ51が下降する。次に、図16Cのように、シリンダ51の引き掛け部52を枠体10の手掛部15の下面に差し込みする。この状態で、シリンダ51が上昇すれば、引き掛け部52と手掛部15が係合しその状態(図16D)で、基板保持用枠体10を搬送できる。

【発明の開示】

【発明が解決しようとする課題】

【0012】

液晶表示ディスプレイ、プラズマ表示ディスプレイ、有機ELディスプレイに代表される各種フラットパネルディスプレイに用いられる基板は、第6世代(1850*1500mm)、第7世代(2200*1900mm)、第8世代(2500*2200mm)と大型化しこれに伴い基板1枚の付加価値が高くなってきている。

従って、製造工程における基板の取扱いは勿論、工程間における基板の搬送及び保管についても異物や傷などが付かない様に取り扱うことが今まで以上に重要になってきた。

カラーフィルター層などの機能層が形成されていないガラスだけの基板の搬送では、基板同士が直接接触しないように基板の間に間紙や発泡材などを入れ積み重ねて梱包されるが、ガラス基板に機能層を付加したカラーフィルターなど高付加価値製品の基板の搬送及び保管については、機能層の面への傷や不純物汚染を防ぐ為、間紙や発泡材を極力接触させないことが望まれ、搬送時の衝撃や振動による基板の破損を防止するため一枚ごとに強度をもつ枠体に基板を載置し、上下の基板が接触しない状態で基板を載置した枠体を積層して搬送する方式が一般的である。

【0013】

このように基板を載置した枠体を積層して搬送する方式では、基板を載置し多段に積み重ねた枠体を、一枚ずつ取り出す際は、ロボットハンドが枠体の両側面から枠体を掴み、枠体を保持し移動させる。基板を載置する枠体の両側面には、このロボットハンドが掴み保持する手掛部15が枠体から外方向に突出して取り付けられている。

基板の積載効率を上げる為、枠体は、高密度に重ねる工夫がなされ、G6(第6世代)サイズの基板で積層する枠体の間隔は、10mm程度まで狭くすることも可能となり、これに伴い外周に突出した手掛部15の間隔も同じように狭くなる。

従って、ロボットハンドが積層された枠体の両側面の突出した手掛部15を掴む裕度が狭くなり、手掛部15のわずかな変形も把持不良となる。

ロボットハンドが把持する手掛部15は、外周枠から外側に延出している為、搬送時の接触により、変形が生じる事があり、これによりロボットハンドによる把持不良が発生する事がある。本発明は、このような把持不良を解決しようとするものである。

【0014】

別の課題として基板の大型化に伴い基板保持用枠体も大型化及び高重量化になり、枠体の積み重ねや取り出し操作時に使用するロボット、保管装置、開梱装置、梱包装置も大型となり設備場所の観点から省スペース化の要求がある。

又積層した梱包物をトラック輸送や海上輸送などに用いるコンテナへの収納の観点からも枠体幅サイズの縮小は、重要な課題となってきている。

基板の輸送形態は、基板を保持した高重量物の枠体を載置できる十分な強度を有するパレット上に枠体を積み重ね一番上に蓋を載せベルトなどで固定した積層物を輸送中の振動を和らげる防振台に載置したものをカバーで全体を覆った状態である。

【0015】

G6サイズの基板を例にとると基板サイズは、1850*1500mmに対して基板を載置する枠体サイズは、1970*1670mmで、上面に載せる蓋サイズは、1979*1670mmで、積層された枠体を乗せるパレットサイズは、1998*1698mmで、これらすべてを載せる防振台サイズは、 2008*1708mmとなり基板サイズに対して水平方向で200mm程度大きくなる。

【0016】

一方輸送に使われるコンテナは、海上輸送用のコンテナは、世界中の港での効率的な荷役を実現させるためにISO(国際標準化機構)規格でサイズが決められており、世界的には、20フィート、40フィート、45フィートコンテナが用いられているが、日本では、45フィートコンテナは大きすぎてトレーラーに積載されない為、40フィートコンテナが一般的に用いられる。

40フィートコンテナは、長さ(12.2m)×幅8ft(2.438m)となる。

一般的なコンテナにおいて、幅方向における外寸は2,438mm(8フィート)であり、幅方向における内寸は約2,346〜2,352mmである。

基板サイズは、G7サイズで2200*1900mm、G8サイズで2500*2200mmと大きくなり、これらの梱包体のパレットサイズは、幅方向が2100mm以上で2400mmを超えることも推察され、40フィートコンテナの内寸幅方向で収納が難しい状態となる。

本発明は、このような荷扱いの課題についても解決しようとするものである。

【課題を解決するための手段】

【0017】

本発明の基板保持用枠体の第1の形態は、断面が矩形状の中空構造である平坦な前後左右の金属枠で構成された平面視矩形状の金属枠部が、該金属枠部に沿って枠内側に延設した基板支持板と、金属枠部と基板支持板の境界部に形成されている嵌合部と、を有する構成にされている基板保持用枠体であって、少なくとも対向する2辺の金属枠部のそれぞれの上面に、該基板保持用枠体を懸垂するための複数の開口部を有することを特徴とするものである。

【0018】

本発明の基板保持用枠体の第2の形態は、断面が矩形状の中空構造である平坦な左右の金属枠と中央部が下方に湾曲した前後の金属枠とで構成された平面視矩形状の金属枠部が、該金属枠部に沿って枠内側に延設した基板支持板と、金属枠部と基板支持板の境界部に形成されている嵌合部と、を有する構成にされている基板保持用枠体であって、少なくとも対向する2辺の金属枠部のそれぞれの上面に、該基板保持用枠体を懸垂するための複数の開口部を有することを特徴とするものである。

【0019】

本発明の基板保持用枠体の第3の形態は、第1、第2の基板保持用枠体において、前記開口部は、先端に引き掛け部を有する枠体移送装置の懸垂機構であるシリンダ先端を通す開口であり、該開口の水平方向開口幅は少なくても直交する2方向で異なり、該中空の金属枠部の内側上面には前記引き掛け部と係合する構造を有することを特徴とするものである。

【0020】

本発明の基板保持用枠体の第4の形態は、第1、第2の基板保持用枠体において、前記開口部は、先端に引き掛け部を有する枠体移送装置の懸垂機構であるシリンダ先端を所定の位置で通過可能である広幅部分と、懸垂装置を上昇する際に、前記引き掛け部分が、金属枠部開口部内部において金属枠上面と係合する狭幅部分とを有することを特徴とするものである。

【0021】

本発明の基板保持用枠体の第5形態は、第1、第2の基板保持用枠体において、前記開口部は、先端に引き掛け部を有する枠体移送装置の懸垂機構であるシリンダ先端を通すことが可能な正方形状、円形状のいずれかであることを特徴とするものである。

【0022】

本発明の基板保持用枠体の搬送形態の第1は、第1、第2、第3の基板保持用枠体の前記開口部内に、先端に該開口部に嵌め込み可能な形状の引き掛け部を有する枠体移送装置の懸垂機構であるシリンダ先端が下降して、該引き掛け部を挿入した後に、該引き掛け部が該開口内で水平に回転し、その回転により、引き掛け部が前記開口部から垂直方向上方に脱出できない係合状態にした後、懸垂機構が上昇して、該係合状態を維持して基板保持用枠体を移動することを特徴とするものである。

【0023】

本発明の基板保持用枠体の搬送形態の第2は、第1、第2、第4の基板保持用枠体の前記開口部内に、先端に該開口部に嵌め込み可能な形状の引き掛け部を有する枠体移送装置の懸垂機構であるシリンダ先端が下降して、該引き掛け部を挿入した後に、該引き掛け部が該開口内で所定距離を金属枠部の長さ方向に水平移動して、引き掛け部が前記開口部から垂直方向上方に脱出できない係合状態にした後、懸垂機構が上昇して、該係合状態を維持して基板保持用枠体を移動することを特徴とするものである。

【0024】

本発明の基板保持用枠体の搬送形態の第3は、第1、第2、第3、第4、第5の基板保持用枠体の前記開口部内に、先端に当初は前記開口部に嵌め込み可能な形状であって、嵌め込み後に水平方向に拡大可能な引き掛け部を有する枠体移送装置の懸垂機構であるシリンダ先端が下降して、前記引き掛け部を挿入した後に、該引き掛け部が前記開口内で拡大して、その拡大により、引き掛け部が前記開口部から垂直方向上方に脱出できない係合状態にした後、懸垂機構が上昇して、該係合状態を維持して基板保持用枠体を移動することを特徴とするものである。

【0025】

本請求項において、懸垂とは、基板保持用枠体がシリンダの先端部で係合した状態で上方向に引き上げる動作である。また、懸垂機構とは、枠体移送装置のロボットハンド及び該ロボットハンドに取り付けられたシリンダ及び該シリンダ先端部の引き掛け部を含めた装置である。

【発明の効果】

【0026】

従来、ロボットハンドが把持する手掛部15は、金属枠部から外側に延出している為、搬送時の接触により、変形が生じる事があり、これによりロボットハンドによる把持不良が発生する事があった。しかし、本願のように、中空構造の金属枠部の上面に開口部を設けたことにより、金属枠体から外側に延出する手掛け部を設ける必要がない為、搬送時の接触による基板保持用枠体の変形は生じ難く、また基板保持用枠体の上面から枠体移送装置の懸垂機構が下降して、引き掛け部が金属枠部内に挿入した後に、基板保持用枠体と係合して懸垂して基板保持用枠体を搬送するため、ロボットハンドによる枠体の把持不良の発生を防止できる。

【図面の簡単な説明】

【0027】

【図1】基板保持用枠体を示す平面図である。

【図2】基板保持用枠体の開口部配置関係と懸垂部を示す全体図である。

【図3】枠体移送装置が多段に積層された基板保持用枠体を懸垂する動作を示す図である。

【図4】基板保持用枠体を懸垂する動作を示す断面図である。

【図5】基板保持用枠体の第1の係合する動作を示す図である。

【図6】基板保持用枠体の第1の搬送形態の開口部と引き掛け部との係合を示す図である。

【図7】基板保持用枠体の第2の搬送形態の開口部と引き掛け部との係合を示す図である。

【図8】基板保持用枠体の第2の搬送形態のロボットハンドの動作を示す図である。

【図9】枠体移送装置が多段に積層された基板保持用枠体をシリンダが幅方向に移動して 係合する第2の搬送形態で懸垂する動作を示す図である。

【図10】枠体移送装置が多段に積層された基板保持用枠体をシリンダが長さ方向に移動 して係合する第2の搬送形態で懸垂する動作を示す図である。

【図11】基板保持用枠体の第2の搬送形態の開口部の形状の具体例を示す図である。

【図12】基板保持用枠体の第3の搬送形態を示す図である。

【図13】基板保持用枠体の第3の搬送形態の係合方法を示す図である。

【図14】基板保持用枠体の第3の搬送形態の係合のその他の方法を示す図である。

【図15】湾曲した基板保持用枠体の搬送形態を示すである。

【図16】従来の基板保持用枠体の搬送形態を示す図である。

【図17】従来の基板保持用枠体の一般的形態を示す図である。

【図18】従来の基板保持用枠体の梱包状態を示す図である。

【発明を実施するための形態】

【0028】

以下、まず、基板保持用枠体10について、図面を参照して説明する。

図1に示すように基板保持用枠体10は、断面が矩形状の中空構造である金属枠部11a、11b、11c、11dを、それぞれコーナーピース16で連結し、平面視矩形状に組み立てした金属枠部11が、該金属枠部11に沿って枠内側に延設した基板支持板13と、金属枠部11と基板支持板13の境界部に形成されている嵌合部12と、を有する構成にされている。ここまでの形状は、図17を参照して説明した従来の基板保持用枠体と同様である。

【0029】

本発明の基板保持用枠体10の特徴は、1段の枠体の高さが、10〜20mm、好ましくは、10〜15mmの高さ範囲に形成されていることと、該基板保持用枠体10の少なくとも対向する2辺の金属枠部11のそれぞれの上面に、該基板保持用枠体10を懸垂するための複数の開口部17を備えていることである。複数とは、1の辺に2個乃至5個の範囲である。

基板保持用枠体10を低い高さに形成する理由は、枠体の多段積み重ね体の基板積載密度を高めるためであり、開口部17を備えるのは、前記のように梱包体の体積を小さくするために手掛部15を備えないようにした枠体10を搬送可能にするためである。

【0030】

基板保持用枠体の基本的形態には、第1形態と第2形態との2種がある。

基板保持用枠体10の第1の形態(請求項1)は、前後左右の四辺の金属枠部11a、11b、11c、11dが平坦な形状のものであり、基板保持用枠体10の第2の形態(請求項2)は、左右の金属枠部11a、11bは平坦であるが、前後の金属枠部11c、11dは、中央部が下方に湾曲した形状のものである。

いずれの形態も対抗する2辺の金属枠部11に、枠体10を懸垂するための開口部17を有している。図2Aに示すように開口部は、金属枠部11の1辺の中央部に1箇所と中央部から等間隔で両側に2箇所とに配置する。中央部に配置するのは、金属枠部11は、懸垂された時に中央部の撓みを減らすためである。又大型基板対応で懸垂の時に撓みのある場合は、更に開口部を補間して配置することも可能である。又異なる開口部の配置として図2Bに示すように金属枠部11の1辺の中央部に配置しないで1辺の両端付近に2箇所配置して、必要により内側に更に2箇所配置することも可能である。

【0031】

基板保持用枠体10の第1の形態及び第2の形態には、枠体移送装置50の懸垂機構であるシリンダ51先端の引き掛け部52との係合方法の違いによる3種類の搬送形態に対応した開口部形状を限定規定するそれぞれ3種類の形態がある。

シリンダ51は、シリンダ51とシリンダ51の先端の引き掛け部52を含めたものである。

その第1の搬送形態に対応する基板保持用枠体10(請求項3)は、開口部17の形状が引き掛け部52を有するシリンダ51先端を通す開口であって、該開口の水平方向開口幅が少なくとも直交する2方向で異なり、該中空の金属枠部11の内側上面には引き掛け部52と係合する構造を有するものである。

その第2の搬送形態に対応する基板保持用枠体10(請求項4)は、開口部17の形状が引き掛け部52を有するシリンダ51先端を通すことが可能な広幅部分と、懸垂装置を上昇する際に、前記引き掛け部52が、金属枠部11の開口部17の内部において金属枠上面と係合する狭幅部分とを有するものである。

その第3の搬送形態に対応する基板保持用枠体10(請求項5)は、開口部17の形状が上記第1の搬送形態に対応する開口形状ないし第2の搬送形態に対応する開口形状または引き掛け部52を有するシリンダ51先端を通すことが可能な正方形状、円形状のいずれかであるものである。

【0032】

次に、本発明の基板保持用枠体の搬送形態について説明する。

最初に、図4を参照して、基板保持用枠体の基本的な搬送方法について説明する。

まず、図4Aのように、枠体10の金属枠部11に形成した開口部17の上方に、枠体移送装置の懸垂機構であるシリンダ51の先端が待機する。シリンダ51先端には、引き掛け部52が取り付けられている。次に、図4Bのように、シリンダ51を下降させて引き掛け部52を開口部17内に挿入する。その後、図4Cのように、開口部17内で、シリンダ51を回転するか、引き掛け部52を水平移動するか、引き掛け部52を拡大するかして、引き掛け部52が開口部から垂直方向上方に脱出できない係合状態にする。

その状態で、図4Dのように、シリンダ51を上昇すると、この係合状態を維持した状態で基板保持用枠体10が、移送装置の移動の伴い搬送されることになる。

【0033】

図3は、枠体移送装置が多段に積層された基板保持用枠体を懸垂する動作を示す図である。図4と同様の動作を行うものである。図4が片側の懸垂動作を示したのに対し、図3は両側の動作を示している。当然のことであるが、左右は並行して動作するものである。

以下、基板保持用枠体10を枠体移送装置が懸垂する為のそれぞれの形態について、具体的な開口部17形状と係合方法とを合わせて、順次説明する。

なお以下の、第1の搬送形態は、シリンダ先端の引き掛け部が水平に回転して係合する形態であり、第2の搬送形態は、引き掛け部が枠体の長さ方向に水平移動して係合する形態であり、第3の搬送形態は、引き掛け部が開口内で拡大して係合する形態である。

【0034】

本発明の第1の搬送形態において

図1に示すように前記基板保持用枠体10の対向する金属枠部11aと11bとに開口部17がそれぞれの金属枠部の中央部1か所と中央部から均等間隔で両端方向にそれぞれ1箇所以上備えられる。図1に示されているのは、金属枠部11aと11bにそれぞれ開口部17が3箇所であるが5箇所以上にすることも出来る。

図2は、金属枠部11に懸垂機構の先端に引き掛け部52が備えられたシリンダ51が金属枠部11の開口部17に係合している概念図である。該開口部17は、枠体移送装置50の懸垂機構であるシリンダ51の先端の引き掛け部52を通す開口形状である。

図7に示すように該開口部17の形状は、水平方向開口幅は少なくとも直交する2方向で異なり、開口部周辺の該中空の金属枠部の内上面には前記引き掛け部52と係合する構造を有する。

【0035】

次に図5、図6を参照して枠体移送装置50による前記基板保持用枠体10を懸垂する工程及び枠体移送装置50が保持している前記基板保持用枠体10を分離する工程について説明する。図5は、基板保持用枠体の第1の係合する動作を示す図、図6は、基板保持用枠体の第1の搬送形態の開口部と引き掛け部との係合を示す図で、枠体上面からの平面視した図を示している。

図5のように、枠体移送装置50は、基板保持用枠体10の金属枠部11上を上昇、下降できるシリンダ51及び該シリンダ51の先端に取り付けられている引き掛け部52を有しており、シリンダ51は引き掛け部52と一体で回転できる機能を有する。

【0036】

なお、本明細書における懸垂する工程または懸垂工程とは、該懸垂機構で基板保持用枠体を懸垂する動作手順であり、分離とは、基板保持用枠体を懸垂機構のシリンダ先端部との係合状態から係合を外した状態にして、基板保持用枠体と懸垂機構とを離す動作であり、分離する工程または分離工程とは、基板保持用枠体を分離する動作手順である。

【0037】

基板保持用枠体10の開口部17は、開口形状の幅が直交する2方向で異なり、枠体移送装置50の先端に引き掛け部52を備えたシリンダ51が下降し基板保持用枠体10の開口部17に挿入する際は図5Aに示すようにシリンダ51の回転方向の位置は、引き掛け部52が通過できる位置にシリンダが固定され、図5Bに示すように引き掛け部52が通過した後に停止し、図5Cに示すように引き掛け部52が金属枠部と係合する位置まで回転する。図5Dに示すように引き掛け部52が90度回転して停止する。

シリンダ51の上昇に伴い引き掛け部52が基板保持用枠体10の開口部17の内上面と図6Bに示すkeの部分で係合し、シリンダ51の上昇と共に基板保持用枠体も上昇する。

【0038】

金属枠体11の開口部17の縦横の長さとシリンダ51先端の引き掛け部52の縦横の長さの関係について図6を用いて説明する。開口部17の長辺の長さk2は引き掛け部52の長辺h1より長く、開口部17の短辺の長さk1は引き掛け部52の短辺の長さh2より長い、且つ引き掛け部52の長辺の長さh1は、開口部17の短辺の長さk1より長いことまた開口部17の短辺の長さk1は、引き掛け部52の短辺の長さh2より長いことが必要である。図6Aは、開口部17に引き掛け部52が通過する時の位置関係を示す。図6Bは、開口部17と引き掛け部52が係合する時の位置関係を示す図であり、keは、金属枠部の上内面と引き掛け部52の係合部を示す。

【0039】

図4は、基板保持用枠体を懸垂する動作を示す断面図である。

図4Aは、断面が矩形状の中空構造である金属枠を、平面視矩形状に組み立てした金属枠部11が、該金属枠部11に沿って枠内側に延設した基板支持板13と、金属枠部と基板支持板の境界部に形成されている嵌合部12と、を有する構成にされている基板保持用枠体10に対して、金属枠部11に設けた開口部17上で枠体移送装置のロボットハンド55に取り付けられた先端に引き掛け部52を備えたシリンダ51が待機しているところを示す図である。図4Bは、先端に引き掛け部52を備えたシリンダ51が開口部17内に先端の引き掛け部52を挿入するところを示す図である。図4Cは、シリンダ51の先端の引き掛け部52が係合する位置まで回転するところを示す図である。図4Dは、シリンダ51が金属枠部17の内上面と係合し基板保持用枠体10を懸垂するところを示す図である。

【0040】

枠体移送装置50は、保持された基板保持用枠体10を所定の位置に移動した所でシリンダ51が所定の位置まで下降し停止する。下降停止位置は、シリンダ51先端の引き掛け部52が基板保持用枠体10との係合が外れる位置まで下降し停止する。係合が外れた状態で90度回転してシリンダ51の先端の引き掛け部52が基板保持用枠体10の開口部17を通過できる位置となり、シリンダ51が上昇し基板保持用枠体10を分離する。

【0041】

上記第1の搬送形態では、基板保持用枠体10の中空構造の金属枠部11の上面に開口部17を設け、該開口部17に枠体移送装置50に取り付けられたシリンダ51の先端の引き掛け部52の回転動作で保持し懸垂また分離することにより、基板保持用枠体10を搬送する。

【0042】

従来の搬送形態は、図16に示すように枠体移送装置に備えられたチャッキング部が基板保持用枠体10の外側の側面から基板保持用枠体10を係合し、基板保持用枠体10のハンドリングおよび搬送を行うため、図17に示すような基板保持用枠体10の側面の外側に突出した手掛け部15を備える必要があった。これに対して本発明は、上述したように金属枠体11から外側に突出した手掛け部15を無くし、金属枠体11の上面の開口部17を利用して金属枠部上部から、基板保持用枠体の係合を行うため、搬送時の接触による基板保持用枠体の周辺部の変形は生じ難く、また輸送時の接触により基板保持用枠体の側面に変形が生じても基板保持用枠体の上面から枠体移送装置の懸垂機構が下降して、引き掛け部を挿入した後に、基板保持用枠体を保持または分離して基板保持用枠体を搬送するため、ロボットハンドによる枠体の保持不良の発生を減少できる。

【0043】

次に本発明の第2の搬送形態について説明する。

第2の搬送形態では、基板保持用枠体10の前記開口部17は、該中空の金属枠部11の長さ方向に沿って、対称位置または平行移動位置に配置された一対の形状であって、開口部17の形状は、前記シリンダ51先端の引き掛け部52を所定の位置で通すことが可能な広幅部分と、懸垂装置を上昇する際に、前記引き掛け部52が、金属枠部11の開口部17の内部において金属枠部11上面と係合する狭幅部分とを有する特徴がある。

該開口部17の形状は、具体的には、図11に示すように3角形状、台形状、T字型形状、幅が異なる変形楕円形状または鍵穴型などがある。

【0044】

第2の搬送形態の金属枠部11の開口部17とシリンダ51先端の引き掛け部52とが係合する状態及び分離する状態を図7で説明する。図7Aは、開口形状が三角形であり、図7Bは、開口形状が台形であり、図7Cは、開口形状がT字型形状である。

図7Aないし図7Cは、いずれも金属枠部11の長さ方向に開口幅が異なる形状であり、図7Dは、開口形状がT字型形状で金属枠部11の幅方向に開口幅が異なる形状である。該開口部17のP1の位置(該シリンダ51先端の引き掛け部52を通すことが可能な広幅部分)に挿入され金属枠部11の内側でP2の位置(前記引き掛け部52が、金属枠部11の開口部17の内部において金属枠部11上面と係合する狭幅部分)に移動し、係合する。

【0045】

図8は、基板保持用枠体の第2の搬送形態のロボットハンドの動作を示す図であって、枠体移送装置50が基板保持用枠体10を1枚ずつハンドリングするロボットハンド55の機能を示す詳細図である。図8Aに示すように該ロボットハンド55は、基板保持用枠体10の金属枠部11上で上昇、下降できるシリンダb54と該シリンダb54の先端に取り付けられている引き掛け部52と該シリンダb54を金属枠部11の長さ方向または幅方向に水平移動できるシリンダa53とを有している。図8Bは、シリンダa53、シリンダb54及び引き掛け部52の拡大図である。

【0046】

図8Cは、先端に引き掛け部52を備えたシリンダb54が水平方向に移動するシリンダa53の動作を示す図である。

【0047】

図8Dは、先端に引き掛け部52を備えたシリンダb54が上下方向に移動する動作を示す図である。

【0048】

開口部17がT字形状の基板保持用枠体10を懸垂する工程について図7及び図9を用いて説明する。図9は、枠体移送装置が多段に積層された基板保持用枠体をシリンダが幅方向に移動して係合する第2の搬送形態で懸垂する動作を示す図である。

図9Aは、ロボットハンド55のシリンダa53がシリンダb54先端の引き掛け部52を通すことが可能な広幅部の位置(図7DのP1の位置)に移動したところを示す図である。図9Bは、金属枠体11のT字開口部17にシリンダb54で引き掛け部52が下降して、該引き掛け部52が開口部17内に挿入したところを示す図である。

【0049】

図9Cはシリンダa53により該引き掛け部52が金属枠部11の幅方向に該T字開口部11の幅狭の部分(図7DのP2の位置)に水平移動して、引き掛け部52が垂直方向上方に脱出できない係合状態の位置に移動したところを示す図である。図9Dはシリンダb54が上昇して、該係合状態を維持して基板保持用枠体10を懸垂移動するところを示す図である。

【0050】

上述した図7Dに示すように開口形状がT字型形状で金属枠体11の幅方向に開口幅が異なる開口形状の基板保持用枠体10の懸垂する工程を説明したが、図7Aないし図7Cのような金属枠体11の長さ方向に開口幅が異なる形状の基板保持用枠体の懸垂する工程は、前記シリンダa53がシリンダb54及び先端の引き掛け部52を金属枠体11の幅方向ではなく、金属枠体11の長さ方向に移動することで可能となる。

【0051】

図7C及び図10を用いて積み重ねられた基板保持用枠体10の積層体から1枚ずつ基板保持用枠体10を第2の搬送形態において、シリンダb54の先端の引き掛け部52をシリンダa53が金属枠体11の長さ方向に移動し金属枠体11と係合し、懸垂する工程を説明する。

【0052】

図10Aは、ロボットハンド55の引き掛け部52が金属枠部11の開口部上の位置(図7のP1)に位置するところを示す図である。図10Bは、ロボットハンド55が金属枠部11に向かい下降しているところを示す図である。ロボットハンド55は、シリンダ先端の引き掛け部52が金属枠部11面の上部で接触しない高さで停止する。図10Cは、ロボットハンドが金属枠部近くの高さで停止した状態でシリンダb54のシリンダが伸びシリンダb54の先端の引き掛け部52が開口部17を通過し金属枠部11内に挿入するところを示す図である。

【0053】

図10Dはシリンダa53が開口部を金属枠部の長さ方向に伸び引き掛け部52が金属枠部11と係合する位置(図7CのP2)まで移動するところを示す図である。

【0054】

ここで図示してないが図10Dに示すように引き掛け部52が金属枠体11の係合する位置に移動したのちシリンダb54のシリンダが縮み、引き掛け部52が金属枠体11と係合した状態となり、基板保持用枠体を懸垂する。

図10Eは、引き掛け部52が金属枠体11と係合した状態でロボットハンド55が上昇し、基板保持用枠体11を懸垂しているところを示す図である。

【0055】

次に基板保持用枠体10の分離工程について説明する。

枠体移送装置50のロボットハンド55は、保持された基板保持用枠体10を所定の位置に移動した所でシリンダb54が所定の位置まで下降し停止する。下降停止位置は、シリンダ先端の引き掛け部52が基板保持用枠体10との係合が外れる位置まで下降し停止する。係合が外れた状態で、シリンダb54の先端に取り付けられている引き掛け部52がシリンダa53により水平移動して、T字開口部17の幅狭部分(図7のP2の位置)より幅広の部分(図7のP1の位置)で停止する。シリンダb54の先端の引き掛け部52が基板保持用枠体10の開口部17を通過できる位置となり、シリンダb54が上昇し基板保持用枠体10を分離することができる。

【0056】

基板保持用枠体10の開口部17の内上面とシリンダ51先端の引き掛け部52とが係合して、高重量の基板保持用枠体を懸垂するためには、該係合部の強度が必要となる。また係合する部分の面積も大きくして単位面積当たりの重量の負荷を小さくすることも必要であり、なるべく開口部の面積を小さくし、引き掛け部の面積を大きくすることにより、係合部の面積が拡大することにより、単位面積にかかる負荷は、減少する。

【0057】

第1の搬送形態では、引き掛け部52は、中空の金属枠体11の内側で水平方向に90度の回転動作が必要であり、引き掛け部52の長辺の長さは、図6に示すように金属枠体11の幅方向の内側の長さk0よりは、長くすること出来ない。この事は、係合部の面積の拡大に対して大きな制約となる。これに対して第2の搬送形態の引き掛け部52は、金属枠体11の開口部17を通過する形状であれば、金属枠体11の長さ方向へ移動により係合することも可能なため、図11に示すように係合部の面積を拡大するため様々な形状が適用できる。図11は、三角形、台形および曲線を含む形状を組み合わせた開口形状の例を示す。

【0058】

次に本発明の第3の搬送形態について説明する。

基板保持用枠体10の開口部17に、枠体移送装置50の懸垂機構のシリンダ51の先端の引き掛け部52が当初は該開口部17に嵌め込み可能な形状であって、嵌め込み後に水平方向に拡大または変形し、基板保持用枠体の開口部17の内上面に該引き掛け部52が係合する。枠体移送装置50の懸垂機引き掛け部52が前記開口部17から垂直方向上方に脱出できない係合状態にした後、懸垂機構が上昇して、該係合状態を維持して基板保持用枠体を移動することができる。

前記搬送方法は、開口部17が、先端に引き掛け部を有する枠体移送装置の懸垂機構であるシリンダ先端を通すことが可能な正方形状、円形状の形状も含めた基板保持用枠体10にも対応できる。

【0059】

正方形状の開口部17を有する基板保持用枠体10の搬送方法を図12を参照して説明する。

図12Aに示すように枠体移送装置50のロボットハンド55は、基板保持用枠体10の金属枠部11上で上昇、下降できるシリンダ51及び該シリンダ51の先端に取り付けられている引き掛け部52を有している。図12Bは、シリンダ51が下降して、該引き掛け部52を正方形状開口部17に挿入したところを示す図である。次に該引き掛け部52が該開口部17内で折れ曲がり、正方形状開口部の内上面に引き掛け部52が垂直方向上方に脱出できない係合状態にしたところを図12Cに示す。図12Dは、シリンダが上昇して、該係合状態を維持したのちにロボットハンドが上昇して基板保持用枠体10が懸垂して移動するところを示す図である。

【0060】

第3の搬送形態のおける引き掛け部52の動作について図13を用いて説明する。

シリンダ51の先端の引き掛け部52が金属枠部11の開口部を通過する時の形状を図13A1、図13B1、図13C1に示す。引き掛け部52は、係合部58と駆動ロッド56または駆動ワイヤ57とを有し、係合部58は、開口部17を通過する時は、垂直方向に長く、水平断面は、金属枠部11の開口部面積より小さい形状で、開口部を通過したあとで、該係合部58と繋がっている駆動ロッド56または駆動ワイヤ57が係合部58を押す動作または引っ張る動作で係合部58を水平方向に拡げる形状になり、金属枠部11の開口部17と係合することが可能となる。

【0061】

第3の搬送形態のおける引き掛け部52のその他形態について図14に示す。

図14Aは、圧縮エアーを利用し係合部58を拡大、縮小して係合するものであり、図14Bは、くの字の鍵型形状の動きを利用し係合するものである。

【0062】

次に第3の搬送形態における基板保持用枠体10の分離工程を説明する。枠体移送装置50は、保持された基板保持用枠体10を所定の位置に移動した所でシリンダ51が所定の位置まで下降し停止する。下降停止位置は、シリンダ51先端の引き掛け部52が基板保持用枠体10との係合が外れる位置まで下降し停止する。係合が外れた状態で、シリンダ51の先端に取り付けられている引き掛け部52が金属枠部11の開口部を通過できる大きさに縮小し、正方形状開口部より脱出できる。シリンダ51の先端の引き掛け部52が基板保持用枠体10の開口部17を通過できる大きさとなり、シリンダ51が上昇し基板保持用枠体10を分離することができる。

【0063】

第1および第2の搬送形態では、開口部17の形状は、直交する直線距離が異なる制約や金属枠体の長さ方向で開口部の幅が異なるなどの制約があるが、該第3の搬送形態では、基板保持用枠体10の開口部17の形状は、このような制約が無く、懸垂機構の先端の引き掛け部52が縮小した時の水平方向のサイズより大きく、引き掛け部52が拡大した時の水平方向のサイズより小さい形状であれば円形や正方形また不定形などの様態が可能である。また引き掛け部52が、開口部17を通過したのちに拡大するため、開口部を小さくすることが可能となり、金属枠部の水平方向の幅を短縮することによる枠体外形寸法を小さくできる。

【0064】

次に断面が矩形状の中空構造である金属枠を、平面視矩形状に組み立てした金属枠部が、中央部が下方に湾曲した前後の金属枠部と該金属枠部に沿って枠内側に延設した基板支持板と、平坦な左右の金属枠部と該金属枠部に沿って枠内側に延設した基板支持板と、金属枠部と基板支持板の境界部に形成されている嵌合部と、を有する構成にされている基板保持用枠体であって、少なくとも対向する2辺の金属枠部のそれぞれの上面に、該基板保持用枠体を懸垂するための複数の開口部を有する基板保持用枠体の搬送形態を図1、図6及び図15を用いて説明する。

【0065】

図15は、湾曲した基板保持用枠体の搬送形態を示すである。

このような湾曲した基板保持用枠体は、第6世代基板(1850*1500mm 0.7mmt)以上の大型基板を高密度に積層し保管や輸送などに用いられる。これらの形態の基板保持用枠体の搬送においても本発明の第1ないし第3のいずれかの搬送形態が可能である。

該平坦な左右の金属枠部11の上面に開口部を複数設け、その開口部内において金属枠部11の上面と懸垂機構を有するシリンダ51の先端の引き掛け部52とが係合することにより、基板搬送枠体10の搬送を行うことができる。

【0066】

上記湾曲した第6世代基板(1850*1500mm 0.7mmt)を収納する基板保持用枠体の第1の搬送形態について以下説明する。

【0067】

図1に示すように前記基板保持用枠体10の対向する平坦な左右の金属枠部11aと11bとに開口部17がそれぞれの金属枠部の中央部1か所と中央部から均等間隔で両端方向にそれぞれ1か所以上備えられる。図1に示されているのは、金属枠部11aと11bにそれぞれ開口部17が3箇所であるが5箇所にすることも出来る。また前記開口部は、該中空の金属枠部11の長さ方向に沿って、対称位置または平行移動位置に配置された一対の形状であれば、前述した箇所以外の形状にすることもできる。該開口部17は、枠体移送装置50の懸垂機構であるシリンダ51の先端の引き掛け部52を通過する開口形状であり、図6に示すように該開口部17の形状は、水平方向の直線距離は少なくても直交する2方向で異なり、開口部周辺の該中空の金属枠部11の内上面には前記引き掛け部52と係合する構造を有する。

【0068】

次に図15を参照して枠体移送装置50による前記基板保持用枠体10を懸垂する工程及び懸垂した基板保持用枠体10の分離工程について説明する。

枠体移送装置50は、基板保持用枠体10の金属枠部11上で上下できるシリンダ51及び該シリンダ51の先端に取り付けられている引き掛け部52を有しており、シリンダ51は引き掛け部52と一体で回転できる機能を有する。

図6に示すように基板保持用枠体10の開口部17は、開口形状が直交する2方向で異なり、枠体移送装置50の先端に引き掛け部52を備えたシリンダ51が下降し基板保持用枠体10の開口部17に挿入する際はシリンダ51の回転方向の位置は、引き掛け部52が通過できる位置にシリンダ51が固定され、引き掛け部52が通過した後に停止し、90度回転した後に上昇する。引き掛け部が90度回転したことにより、

シリンダ51の上昇に伴い引き掛け部52が基板保持用枠体10の開口部17の周辺と係合し、シリンダ51の上昇と共に基板保持用枠体10も上昇する。

【0069】

次に基板保持用枠体の枠体移送装置50は、保持された基板保持用枠体10を所定の位置に移動した所でシリンダ51が所定の位置まで下降し停止する。下降停止位置は、シリンダ51先端の引き掛け部52が基板保持用枠体10との係合が外れる位置まで下降し停止する。係合が外れた状態で90度回転してシリンダ51の先端の引き掛け部52が基板保持用枠体10の開口部17を通過できる位置となり、シリンダ51が上昇し基板保持用枠体10を分離する。

【0070】

上記第1の搬送形態では、基板保持用枠体10の中空構造の金属枠部11の上面に開口部17を設け、該開口部17にロボット搬送装置に取り付けられたシリンダ51の先端の引き掛け部52の回転動作で保持し懸垂また分離することにより、基板保持用枠体10を搬送する。従って、金属枠体から外側に延出しない為、搬送時の接触による基板保持用枠体の変形は生じ難く、また基板保持用枠体の上面から枠体移送装置の懸垂機構が下降して、引き掛け部を挿入した後に、基板保持用枠体を保持または分離して基板保持用枠体を搬送するため、ロボットハンドによる枠体の保持不良の発生を減少できる。

【0071】

特に第6世代基板以上の大型基板の保管および搬送は、撓みの大きな基板を搬送による振動に対して強度を有した基板保持用枠体に1枚ずつ載置し、また保管および搬送の効率を高めるために多層に積み重ねた大型で高重量の梱包体とし、フォークリフトなどでコンテナに格納し、トラックや船などに積載され輸送される。このような搬送の取り扱いでの接触による変形を、基板保持用枠体10の側面にあった手掛部15を無くして、ロボットハンドとの係合部を基板保持用枠体10の上面に設けることにより少なく出来、より安全に搬送ができる。

【0072】

基板保持用枠体の幅方向が湾曲した金属枠体と基板保持用枠体をロボットハンドで懸垂または保持する金属枠体の側面の引き掛け部を無くし、基板保持用枠体の懸垂または保持を金属枠体の上面の開口部で可能にすることにより基板保持用枠体を含めた梱包体の幅方向の寸法を短縮でき、設備の設置面積を削減でき、更に大型基板の輸送効率を高めることが可能となった。

対向する1対の金属枠部が湾曲した基板保持用枠体は、振動による基板の上下動が少ないので金属枠部の厚みを薄くし、基板間間隔を接近させられるので、枠体に収納された高密度の基板集積体を実現できる。

従来 第6世代のガラス基板1500mm*1850mm 0.7mmtは基板の撓みの為、基板を積層する際、基板同士が接触しない為には、30mm程度の間隔が必要であり、輸送手段のコンテナの高さ制限の為、積層は60段に積み上げるのが限界であったが、10mm〜20mmの間隔が可能となり、15mmで100段まで積層でき、10mmでは、150段まで積層した梱包が可能となった。

このことは、基板の保管スペースの節減、輸送効率の向上と共に、製造装置の小型化、効率化にも寄与するものである。

【0073】

上記に対向する2辺が湾曲した基板保持用枠体10の第1の搬送形態について説明したが、第2及び第3の搬送形態においても前述した方法で同様の効果があることは、あきらかである。

【0074】

次に、基板の梱包体について説明する。

図18は、基板を載せた基板保持用枠体10を多段に重ね、インナーパレット30、防振パレット40を用いて梱包した状態の図である。

すなわち、各1枚の基板を載せた状態の基板保持用枠体10を、金属枠体11の嵌合部12の嵌め合わせにより多段に積み重ねし、最上段の基板保持用枠体10の嵌合部に上蓋20の嵌合部を嵌め合わせして封じ、かつ上蓋20が基板に接触しないように表面板21を挿入し、最下段の基板保持用枠体の嵌合部に、基板の湾曲形状に合わせた状態で基板に接触しない形状にされたパレット(インナーパレット)30の嵌合部を嵌め合わせて封じ、かつ上蓋とインナーパレット間を、結束機構22と結束ベルト23で結束し、さらに防振パレット40に載せる。輸送、保管の際は、全体を異物の付着を防ぐためカバー(不図示)で覆い、フォークリフト搬送や貨物としてトラック輸送、又は梱包体をコンテナに収納し貨物としてトラック輸送や船積みして海上輸送されるのが通常である。

【0075】

基板保持用枠体及び搬送方法に関する本発明により、上述したように基板の大型化に伴い基板保持用枠体も大型化及び高重量化になり、枠体の積み重ねや取り出し操作時に使用するロボット、保管装置、開梱装置、梱包装置も大型となり設備場所の観点から省スペース化に対して、枠体周辺部の延出部を削除でき、またロボットハンドの横から枠体を掴む動作もなくなるため、装置のスペースも削減できる。

【0076】

更に基板サイズは、G7サイズで2200*1900mm、G8サイズで2500*2200mmと大きくなり、これらの梱包体のパレットサイズは、幅方向が2100mm以上で2400mmを超えることも推察され、40フィートコンテナの内寸幅方向で収納が難しい状態となるが基板保持用枠体が湾曲したことにより、基板が安定して保持でき、且幅方向の長さが短縮可能となり、外側に延出する手掛け部を削除することのよりG8サイズでの基板も40フィートコンテナでの輸送が可能となる。

【符号の説明】

【0077】

10 基板保持用枠体

11 金属枠部

11aと11b 左右の金属枠部

11cと11d 前後の金属枠部

12a 第1嵌合部

12b 第2嵌合部

13 基板支持板

15 手掛部

16 コーナーピース

17 開口部

20 上蓋

21 表面板

22 結束機構

23 結束ベルト

30 インナーパレット

40 防振パレット

50 枠体移送装置

51 シリンダ

52 引き掛け部

53 シリンダa

54 シリンダb

55 ロボットハンド

56 駆動ロッド

57 駆動ワイヤ

58 係合部

100 枠体の多段積み重ね体

A 基板

K 基板保持用枠体 空間域

k0 金属枠体内の幅方向の長さ

k1 開口部 金属枠体の幅方向の長さ

k2 開口部 金属枠体の長さ方向の長さ

ke 金属枠体と引き掛け部の係合部長さ

h1 引き掛け部の長辺の長さ

h2 引き掛け部の短辺の長さ

【特許請求の範囲】

【請求項1】

断面が矩形状の中空構造である平坦な前後左右の金属枠で構成された平面視矩形状の金属枠部が、該金属枠部に沿って枠内側に延設した基板支持板と、金属枠部と基板支持板の境界部に形成されている嵌合部と、を有する構成にされている基板保持用枠体であって、少なくとも対向する2辺の金属枠部のそれぞれの上面に、該基板保持用枠体を懸垂するための複数の開口部を有することを特徴とする基板保持用枠体。

【請求項2】

断面が矩形状の中空構造である平坦な左右の金属枠と中央部が下方に湾曲した前後の金属枠とで構成された平面視矩形状の金属枠部が、該金属枠部に沿って枠内側に延設した基板支持板と、金属枠部と基板支持板の境界部に形成されている嵌合部と、を有する構成にされている基板保持用枠体であって、少なくとも対向する2辺の金属枠部のそれぞれの上面に、該基板保持用枠体を懸垂するための複数の開口部を有することを特徴とする基板保持用枠体。

【請求項3】

前記開口部は、先端に引き掛け部を有する枠体移送装置の懸垂機構であるシリンダ先端を通す開口であり、該開口の水平方向開口幅は少なくても直交する2方向で異なり、該中空の金属枠部の内側上面には前記引き掛け部と係合する構造を有することを特徴とする請求項1または請求項2記載の基板保持用枠体。

【請求項4】

前記開口部は、先端に引き掛け部を有する枠体移送装置の懸垂機構であるシリンダ先端を所定の位置で通すことが可能な広幅部分と、懸垂装置を上昇する際に、前記引き掛け部分が、金属枠部開口部内部において金属枠部の内側上面と係合する狭幅部分とを有することを特徴とする請求項1または請求項2記載の基板保持用枠体。

【請求項5】

前記開口部は、先端に引き掛け部を有する枠体移送装置の懸垂機構であるシリンダ先端を通すことが可能な正方形状、円形状のいずれかであることを特徴とする請求項1または請求項2記載の基板保持用枠体。

【請求項6】

請求項1ないし請求項3の何れか1の請求項記載の基板保持用枠体の前記開口部内に、先端に該開口部に嵌め込み可能な形状の引き掛け部を有する枠体移送装置の懸垂機構であるシリンダ先端が下降して、該引き掛け部を挿入した後に、該引き掛け部が該開口内で水平に回転して、その回転により、引き掛け部が前記開口部から垂直方向上方に脱出できない係合状態にした後、懸垂機構が上昇して、該係合状態を維持して基板保持用枠体を移動することを特徴とする基板保持用枠体の搬送方法。

【請求項7】

請求項1、請求項2、請求項4の何れか1の請求項記載の基板保持用枠体の前記開口部内に、先端に該開口部に嵌め込み可能な形状の引き掛け部を有する枠体移送装置の懸垂機構であるシリンダ先端が下降して、該引き掛け部を挿入した後に、該引き掛け部が該開口部内で所定距離を金属枠部の長さ方向に水平移動し、引き掛け部が前記開口部から垂直方向上方に脱出できない係合状態にした後、懸垂機構が上昇して、該係合状態を維持して基板保持用枠体を移動することを特徴とする基板保持用枠体の搬送方法。

【請求項8】

請求項1ないし請求項5の何れかの1の請求項記載の基板保持用枠体の前記開口部内に、先端に当初は前記開口部に嵌め込み可能な形状であって、嵌め込み後に水平方向に拡大する引き掛け部を有する枠体移送装置の懸垂機構であるシリンダ先端が下降して、前記引き掛け部を挿入した後に、該引き掛け部が前記開口内で拡大して、その拡大により、引き掛け部が前記開口部から垂直方向上方に脱出できない係合状態にした後、懸垂機構が上昇して、該係合状態を維持して基板保持用枠体を移動することを特徴とする基板保持用枠体の搬送方法。

【請求項1】

断面が矩形状の中空構造である平坦な前後左右の金属枠で構成された平面視矩形状の金属枠部が、該金属枠部に沿って枠内側に延設した基板支持板と、金属枠部と基板支持板の境界部に形成されている嵌合部と、を有する構成にされている基板保持用枠体であって、少なくとも対向する2辺の金属枠部のそれぞれの上面に、該基板保持用枠体を懸垂するための複数の開口部を有することを特徴とする基板保持用枠体。

【請求項2】

断面が矩形状の中空構造である平坦な左右の金属枠と中央部が下方に湾曲した前後の金属枠とで構成された平面視矩形状の金属枠部が、該金属枠部に沿って枠内側に延設した基板支持板と、金属枠部と基板支持板の境界部に形成されている嵌合部と、を有する構成にされている基板保持用枠体であって、少なくとも対向する2辺の金属枠部のそれぞれの上面に、該基板保持用枠体を懸垂するための複数の開口部を有することを特徴とする基板保持用枠体。

【請求項3】

前記開口部は、先端に引き掛け部を有する枠体移送装置の懸垂機構であるシリンダ先端を通す開口であり、該開口の水平方向開口幅は少なくても直交する2方向で異なり、該中空の金属枠部の内側上面には前記引き掛け部と係合する構造を有することを特徴とする請求項1または請求項2記載の基板保持用枠体。

【請求項4】

前記開口部は、先端に引き掛け部を有する枠体移送装置の懸垂機構であるシリンダ先端を所定の位置で通すことが可能な広幅部分と、懸垂装置を上昇する際に、前記引き掛け部分が、金属枠部開口部内部において金属枠部の内側上面と係合する狭幅部分とを有することを特徴とする請求項1または請求項2記載の基板保持用枠体。

【請求項5】

前記開口部は、先端に引き掛け部を有する枠体移送装置の懸垂機構であるシリンダ先端を通すことが可能な正方形状、円形状のいずれかであることを特徴とする請求項1または請求項2記載の基板保持用枠体。

【請求項6】

請求項1ないし請求項3の何れか1の請求項記載の基板保持用枠体の前記開口部内に、先端に該開口部に嵌め込み可能な形状の引き掛け部を有する枠体移送装置の懸垂機構であるシリンダ先端が下降して、該引き掛け部を挿入した後に、該引き掛け部が該開口内で水平に回転して、その回転により、引き掛け部が前記開口部から垂直方向上方に脱出できない係合状態にした後、懸垂機構が上昇して、該係合状態を維持して基板保持用枠体を移動することを特徴とする基板保持用枠体の搬送方法。

【請求項7】

請求項1、請求項2、請求項4の何れか1の請求項記載の基板保持用枠体の前記開口部内に、先端に該開口部に嵌め込み可能な形状の引き掛け部を有する枠体移送装置の懸垂機構であるシリンダ先端が下降して、該引き掛け部を挿入した後に、該引き掛け部が該開口部内で所定距離を金属枠部の長さ方向に水平移動し、引き掛け部が前記開口部から垂直方向上方に脱出できない係合状態にした後、懸垂機構が上昇して、該係合状態を維持して基板保持用枠体を移動することを特徴とする基板保持用枠体の搬送方法。

【請求項8】

請求項1ないし請求項5の何れかの1の請求項記載の基板保持用枠体の前記開口部内に、先端に当初は前記開口部に嵌め込み可能な形状であって、嵌め込み後に水平方向に拡大する引き掛け部を有する枠体移送装置の懸垂機構であるシリンダ先端が下降して、前記引き掛け部を挿入した後に、該引き掛け部が前記開口内で拡大して、その拡大により、引き掛け部が前記開口部から垂直方向上方に脱出できない係合状態にした後、懸垂機構が上昇して、該係合状態を維持して基板保持用枠体を移動することを特徴とする基板保持用枠体の搬送方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【公開番号】特開2013−110185(P2013−110185A)

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願番号】特願2011−252392(P2011−252392)

【出願日】平成23年11月18日(2011.11.18)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【Fターム(参考)】

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願日】平成23年11月18日(2011.11.18)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【Fターム(参考)】

[ Back to top ]