基板保持部材およびそれを用いる成膜装置

【課題】 複数の基板を連続して搬送しながら成膜を行う成膜装置の場合、搬送される複数の基板間の間隙を通って成膜室の内壁に堆積する成膜材料の剥離によって膜欠陥が引き起こされるため、堆積した成膜材料を除去するためのメンテナンスが頻繁に必要となり、装置の稼動率が低下してしまう。

【解決手段】 基板を保持して成膜装置の成膜室内を搬送するための基板保持部材において、複数の基板保持部材を搬送方向に連続して配置した際、それぞれの基板保持部材の搬送方向前方部を、前方に配置される基板保持部材の搬送方向後方部と前記被成膜基板の被成膜面の法線方向に重なり合う形状とする。

【解決手段】 基板を保持して成膜装置の成膜室内を搬送するための基板保持部材において、複数の基板保持部材を搬送方向に連続して配置した際、それぞれの基板保持部材の搬送方向前方部を、前方に配置される基板保持部材の搬送方向後方部と前記被成膜基板の被成膜面の法線方向に重なり合う形状とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、成膜室内で基板を搬送する際に用いられる基板保持部材、及びそれを用いる成膜装置に関するもので、特に有機ELデバイスの製造に好適である。

【背景技術】

【0002】

近年は、有機ELデバイスの量産化に向けた有機ELデバイス製造装置の開発が行われている。有機ELデバイスは水分によって著しく劣化してしまうため、ドライプロセスを用いる製造装置が主流となっている。

【0003】

有機ELデバイスの量産化に好ましい製造装置として、一連の真空環境下に有機蒸着材料を蒸着する成膜区間を設け、複数の基板を順次成膜区間に搬送して成膜を行うインライン型の成膜装置が知られている。有機ELデバイスの製造では、基板に有機蒸着材料をパターン状に形成するために蒸着マスクが広く用いられている。インライン型の成膜装置で蒸着マスクを用いる場合、基板と蒸着マスクとのアライメントにはある程度の時間を要するため、先に位置合わせした基板とその次に位置合わせした基板との間隔が開いてしまい、有機蒸着材料が無駄になるという問題がある。この問題を改善するため、特許文献1には、アライメント後に基板の移動を開始する位置と成膜区間との間に緩衝区間を設け、基板が緩衝区間を移動する速度を、成膜区間を移動するときの速度よりも早くすることが開示されている。これにより、基板が成膜区間に到達するまでに前を移動する基板との間隔を狭くすることができ、有機蒸着材料の無駄を減らし、効率良く有機ELデバイスを製造することができる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2005−85605号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

特許文献1の成膜装置の場合、基板間の間隔を低減することはできるが、基板間の間隙を無くすことは困難である。従って、有機蒸着材料が連続して搬送される基板の間隙を通過し、成膜室上部の壁面に有機蒸着材料が堆積してしまう。成膜室の壁面に堆積した有機蒸着材料は、剥がれて成膜室内を汚染し、蒸着膜に欠陥を引き起こすため、定期的な除去(メンテナンス)が必要となる。メンテナンスの際には一旦成膜室を大気開放しなければならず、製造装置の稼働率をさげ、有機ELデバイス製造装置の生産能力の低下を招いてしまう。

【0006】

本発明は、成膜室の壁面、特に上部に堆積する成膜材料を低減し、メンテナンスの簡略化とメンテナンスサイクルの延長を実現することのできる基板保持部材、およびそれを用いる成膜装置の提供を目的とする。

【課題を解決するための手段】

【0007】

本発明にかかる基板保持部材は、成膜装置の成膜室内を、被成膜基板を保持して搬送するための基板保持部材であって、複数の前記基板保持部材を搬送方向に連続して配置した際、それぞれの前記基板保持部材の搬送方向前方部は、前方に配置される基板保持部材の搬送方向後方部と前記被成膜基板の被成膜面の法線方向に重なり合う形状であることを特徴とする。

【0008】

さらに、本発明にかかる基板保持部材は、複数の前記基板保持部材を連続して搬送しながら成膜をおこなう成膜装置であって、被成膜基板に成膜材料を成膜するための成膜室と、

前記成膜室に前記基板保持部材を搬送するための搬送機構と、を備え、前記搬送機構は、それぞれの前記基板保持部材の搬送方向前方部を、前方に配置される基板保持部材の搬送方向後方部と前記被成膜基板の被成膜面の法線方向に重ねて、複数の前記基板保持部材を搬送することを特徴とする。

【発明の効果】

【0009】

本発明にかかる基板保持部材によれば、成膜源から放出される材料粒子が基板保持部材間の間隙を通過して成膜室内に材料が堆積することを極力防ぐことができる。そして、メンテナンスの簡略化、メンテナンスサイクルの延長を図ることが可能な基板保持部材を提供することができる。

【図面の簡単な説明】

【0010】

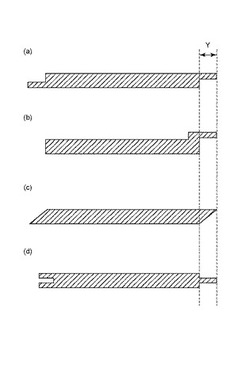

【図1】本発明の実施例に係る基板保持部材の側面形状を説明する図である。

【図2】本発明の実施例に係る有機ELデバイス製造装置の断面図を説明する図である。

【図3】本発明の実施例に係る有機ELデバイス製造装置の平面図を説明する図である。

【図4】有機ELデバイスの製造に好適な基板保持部材の例。

【発明を実施するための形態】

【0011】

本発明にかかる基板保持部材について図面を参照しながら説明する。図1の(a)乃至(d)に、本発明にかかる基板保持部材の例を示す。各図は、基板保持部材を側面から見た図であり、図に向かって右側が搬送方向前方部、左側が搬送方向後方部である。いずれの例も、搬送方向に複数の基板保持部材を配置した際、それぞれの基板保持部材の搬送方向前方部は、前方に配置される基板保持部材の搬送方向後方部と被成膜基板の被成膜面の法線方向(紙面下向き)に重なり合う部分Yを有している。従って、基板保持部材を成膜側から見たとき、基板保持部材の間には間隙ができない。本発明にかかる基板保持部材は図1に限定されず、搬送方向に複数の基板保持部材を配置した際、それぞれの基板保持部材の搬送方向前方部が、前方に配置された搬送方向後方部と被成膜基板の被成膜面の法線方向に重なり合う形状をしていれば良い。

【0012】

図4に有機ELデバイスの製造に好適な、成膜マスクの枠と一体になった基板保持部40の一例を示す。図4(a)は基板保持部の上面からの斜視図、図4(b)は図4(a)のX―X´断面図である。一般に成膜に用いられる成膜マスクは、成膜パターンに応じた開口を有するマスク箔が枠体に取り付けられた構造をしており、成膜マスクの上に基板が載置された状態で不図示の固定治具によって互いに固定され、成膜が行われる。本発明にかかる図4の基板保持部材40も、従来の成膜マスクと同様に、開口部41を有するマスク箔42が枠体43に取り付けられた構造をしている。ただし、複数の枠体43を搬送方向に連続して複数配置した際、枠体43の搬送方向前方部が、前方に配置される枠体の搬送方向後方部と被成膜基板の被成膜面の法線方向に重なり合う形状をしている点で異なっている。なお、従来の蒸着マスクをトレーに載置したものを基板保持部材としてもよい。その場合、トレーを搬送方向に連続して配置した際、トレーの搬送方向前方部が、前方に位置するトレーの搬送方向後方部と、被成膜面の法線方向に重なり合う形状であればよい。

【0013】

次に、本発明にかかる基板保持部材を用いる成膜装置の例として、有機ELデバイス製造装置を説明する。図3に有機ELデバイス製造装置の平面図を示す。被成膜基板(基板)16はローダー室2から有機ELデバイス製造装置内に投入される。投入された基板16は、搬送室3Aを介して前処理室4もしくは成膜室1Rに搬送される。図3では、3つの成膜室1R、1G、1B(以下、まとめて成膜室1と記述する)を備えているが、成膜室の数はこれに限定されるものではない。各成膜室の前には、被成膜基板16と成膜マスク17とを組み合わせて成膜室に投入するための組み込み室11R、11G、11Bと、組み合わされた基板16と成膜マスク17を分離する分離室12R、12G、12Bが設けられている。以下、組み込み室11R、11G、11Bを一般化する場合は組み込み室11、分離室12R、12G、12Bを一般化する場合は分離室12と記述する。組み込み室11へは、マスク室9から成膜マスク17が搬入される。

【0014】

成膜マスク17と組み合わされた基板16は、順次成膜室1へと搬送され成膜される。

【0015】

成膜が終了した基板16は、搬送室3Bを介して、電極形成室5、貼り合せ室6へと順に搬送された後、ローダー室8から装置の外部へと取り出される。

【0016】

以下、フルカラー有機EL表示装置を例にとり、有機ELデバイス製造装置について具体的に説明する。まず、駆動回路と電極(下部電極)が形成された基板(被成膜基板)16がローダー室2より装置内に投入されると、不図示の真空排気機構によって、ローダー室2の圧力は大気圧から真空になるまで減圧される。ここで、真空とは、0.1〜10−5 [Pa]の圧力をいう。ローダー室2の圧力が真空に達すると、基板16は搬送室3Aに設けられたロボットにより前処理室4へ搬送される。前処理室4では、基板16に吸着した水分を脱離するための加熱処理や基板16表面の有機汚染を洗浄するためのUV処理など、必要な前処理が行われる。前処理が施された基板16は、再び搬送室3Aに設けられたロボットにより組込室11Rに移送され、不図示のマスク搬送機構によりマスク室9から組込室11に搬送された成膜マスク17と組み合わされる。ただし、基板16と成膜マスク17は必ずしも組込室11で組み合わされる必要はなく、例えば搬入位置18にて基板16と成膜マスク17を組み合わせても良い。なお、成膜マスク17は図4と同様の構成のもので、基板保持部材としても機能する。

【0017】

図2に、成膜室1の断面を示す。成膜室1は、搬入位置18に設けられたアライメント機構15、成膜機構13、排気機構20、不図示の不活性ガス導入機構及び圧力測定機構を備えている。アライメント機構15は、投入された基板16と成膜マスク17を一旦分離し、基板16と成膜マスク17が非接触の状態を保って、アライメントを行う。アライメントは、基板16及び成膜マスク17それぞれに設けられているアライメントマークに基づいて行われる。そのため、アライメント機構15は、アライメントマークを認識するための撮像素子と、撮像素子から入力された画像情報を演算するための画像処理機構と、画像処理機構の演算結果に基づいて基板と成膜マスクを相対的に移動させる移動手段を備えている。

【0018】

アライメントされた基板16と成膜マスク17は再び組み合わされ、再度画像処理にて基板16と成膜マスク17の相対位置を演算し、ずれ量が規定値以内かどうかを確認する。ずれ量が規定値以内であれば、相対位置がずれないよう基板16と成膜マスク17は互いに固定されて次の工程へと進められる。ずれ量が規定値を外れている時は再度基板16と成膜マスク17を分離してずれ量が規定範囲内に収まるまでアライメントを行う。以下、アライメント後に固定された基板16とマスク17を、まとめて搬送ユニットと呼ぶ。図2(a)は、ちょうど基板16と成膜マスク17のアライメントが終了した状態を示している。

【0019】

上記工程を経た複数の搬送ユニットは、順次成膜室1へと搬入され、搬送機構14により成膜機構13の上方、即ち成膜区間Dへ搬送される。成膜室内に設けられた複数の位置検知手段21により、前方の搬送ユニットが所定位置に到達したと検知されると、後続の搬送ユニットは搬送機構14により前方の搬送ユニットに接近するまで加速搬送される。そして、後続の搬送ユニットの前方部が前方の搬送ユニットの後方部に重なる所定距離に近づくと、前方の搬送ユニットと同じ搬送速度まで減速される。搬送ユニットの搬送速度は、複数の位置検知手段21で検知された複数の基板保持部材の位置関係に基づいて、搬送機構14により制御される。後続の搬送ユニットが前方の搬送ユニットに接近した後、同じ速度で成膜区間Dを搬送されている状態を図2(b)に示す。このような装置構成により、アライメントに時間がかかったとしても、複数の位置検知手段21によって先に流れている搬送ユニットの位置を把握し、連続して搬送される基板保持部材の一部が互いに被成膜基板の被成膜面の法線方向に重なる位置に配置することができる。

【0020】

成膜機構13は、成膜材料が充填された成膜源と、成膜源の温度を制御する温度制御機構を備えており、成膜区間Dを通過する搬送ユニットに成膜材料からなる膜を形成する。複数の搬送ユニットは、互いに一部が被成膜基板の被成膜面の法線方向に重なった状態で成膜区間Dを搬送されるため、搬送ユニット間に成膜材料が通過する間隙は生じない。従って、成膜材料が搬送ユニット間の間隙を通過して成膜室1の壁面に付着するのを抑制することができる。

【0021】

成膜室1の成膜区間Dを通過し終えると、搬送ユニットは成膜区間Dよりも速い速度で搬出位置19へと搬送される。成膜室1の搬出位置19に到着すると、搬送ユニットは分離室12へと搬送され、基板16と成膜マスク17とに分離される。分離室12において分離された基板16のみを次の組込室11へと搬送する。なお、基板16と成膜マスク17は必ずしも分離室12で分離する必要はなく、例えば成膜室1の搬出位置19で分離しても良い。以上のようにして、成膜室1R、1G、1Bにおいて、それぞれRを発光する有機化合物層、Gを発光する有機化合物層、Bを発光する有機化合物層が形成される。

【0022】

R、G、Bの有機化合物層が形成された基板16は、搬送室3Bに設けられたロボットにより電極(上部電極)形成室5に搬送される。電極形成室5では、スパッタリング法などの真空成膜法により電極が形成される。上部電極が形成された基板16は、搬送室3Bに設けられたロボットにより、貼り合せ室6へと搬送される。

【0023】

貼り合せ基板用ローダー室7から貼り合せ室6に貼り合せ基板が投入され、基板16と貼り合せ基板との貼り合せが行われる。貼り合わせ基板は、有機化合物層を外部の水分から保護するために設けられるものである。従って、有機化合物層を外部の水分から保護できれば、必ずしも貼り合わせ基板を貼り合わせる必要はない。たとえば、貼り合せ室6の代わりに成膜室を設け、上部電極の上にSiNなど防湿性の高い膜を形成してもよい。貼り合せ終了後の基板16は、搬送室3Bに設けられたロボットによりアンローダー室8へと搬送され、アンローダー室8の圧力を真空から大気圧へと開放した後、装置外部へ基板1を取り出される。

【0024】

以上のように、基板保持部材を搬送方向に複数配置した際、それぞれの基板保持部材の搬送方向前方部を、前方に配置される基板保持部材の搬送方向後方部と被成膜基板の被成膜面の法線方向に重なる形状とすることにより、基板保持部材間を通過する成膜材料を遮断することができる。その結果、成膜室の内壁、特に上面に堆積する材料の量が低減され、成膜室の内壁に付着した膜を除去するためのメンテナンスの簡略化やメンテナンスサイクルの延長が可能となる。

【0025】

なお、本発明は本実施形態に限られるものではなく、有機ELデバイス製造装置以外のインライン式の成膜装置全般において利用することが可能である。例えば、スパッタリング法やCVD法などの成膜装置にも本発明を適用することができる。本発明は、基板の被成膜面が重力方向に垂直に保持される場合に限らず、基板の被成膜面を重力方向と平行にして基板を搬送する縦型搬送の成膜装置に適用でき、同様の効果を得ることができる。

【符号の説明】

【0026】

1 成膜室

14 搬送機構

16 被成膜基板(基板)

17 基板保持部材(成膜マスク)

21 位置検知手段

【技術分野】

【0001】

本発明は、成膜室内で基板を搬送する際に用いられる基板保持部材、及びそれを用いる成膜装置に関するもので、特に有機ELデバイスの製造に好適である。

【背景技術】

【0002】

近年は、有機ELデバイスの量産化に向けた有機ELデバイス製造装置の開発が行われている。有機ELデバイスは水分によって著しく劣化してしまうため、ドライプロセスを用いる製造装置が主流となっている。

【0003】

有機ELデバイスの量産化に好ましい製造装置として、一連の真空環境下に有機蒸着材料を蒸着する成膜区間を設け、複数の基板を順次成膜区間に搬送して成膜を行うインライン型の成膜装置が知られている。有機ELデバイスの製造では、基板に有機蒸着材料をパターン状に形成するために蒸着マスクが広く用いられている。インライン型の成膜装置で蒸着マスクを用いる場合、基板と蒸着マスクとのアライメントにはある程度の時間を要するため、先に位置合わせした基板とその次に位置合わせした基板との間隔が開いてしまい、有機蒸着材料が無駄になるという問題がある。この問題を改善するため、特許文献1には、アライメント後に基板の移動を開始する位置と成膜区間との間に緩衝区間を設け、基板が緩衝区間を移動する速度を、成膜区間を移動するときの速度よりも早くすることが開示されている。これにより、基板が成膜区間に到達するまでに前を移動する基板との間隔を狭くすることができ、有機蒸着材料の無駄を減らし、効率良く有機ELデバイスを製造することができる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2005−85605号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

特許文献1の成膜装置の場合、基板間の間隔を低減することはできるが、基板間の間隙を無くすことは困難である。従って、有機蒸着材料が連続して搬送される基板の間隙を通過し、成膜室上部の壁面に有機蒸着材料が堆積してしまう。成膜室の壁面に堆積した有機蒸着材料は、剥がれて成膜室内を汚染し、蒸着膜に欠陥を引き起こすため、定期的な除去(メンテナンス)が必要となる。メンテナンスの際には一旦成膜室を大気開放しなければならず、製造装置の稼働率をさげ、有機ELデバイス製造装置の生産能力の低下を招いてしまう。

【0006】

本発明は、成膜室の壁面、特に上部に堆積する成膜材料を低減し、メンテナンスの簡略化とメンテナンスサイクルの延長を実現することのできる基板保持部材、およびそれを用いる成膜装置の提供を目的とする。

【課題を解決するための手段】

【0007】

本発明にかかる基板保持部材は、成膜装置の成膜室内を、被成膜基板を保持して搬送するための基板保持部材であって、複数の前記基板保持部材を搬送方向に連続して配置した際、それぞれの前記基板保持部材の搬送方向前方部は、前方に配置される基板保持部材の搬送方向後方部と前記被成膜基板の被成膜面の法線方向に重なり合う形状であることを特徴とする。

【0008】

さらに、本発明にかかる基板保持部材は、複数の前記基板保持部材を連続して搬送しながら成膜をおこなう成膜装置であって、被成膜基板に成膜材料を成膜するための成膜室と、

前記成膜室に前記基板保持部材を搬送するための搬送機構と、を備え、前記搬送機構は、それぞれの前記基板保持部材の搬送方向前方部を、前方に配置される基板保持部材の搬送方向後方部と前記被成膜基板の被成膜面の法線方向に重ねて、複数の前記基板保持部材を搬送することを特徴とする。

【発明の効果】

【0009】

本発明にかかる基板保持部材によれば、成膜源から放出される材料粒子が基板保持部材間の間隙を通過して成膜室内に材料が堆積することを極力防ぐことができる。そして、メンテナンスの簡略化、メンテナンスサイクルの延長を図ることが可能な基板保持部材を提供することができる。

【図面の簡単な説明】

【0010】

【図1】本発明の実施例に係る基板保持部材の側面形状を説明する図である。

【図2】本発明の実施例に係る有機ELデバイス製造装置の断面図を説明する図である。

【図3】本発明の実施例に係る有機ELデバイス製造装置の平面図を説明する図である。

【図4】有機ELデバイスの製造に好適な基板保持部材の例。

【発明を実施するための形態】

【0011】

本発明にかかる基板保持部材について図面を参照しながら説明する。図1の(a)乃至(d)に、本発明にかかる基板保持部材の例を示す。各図は、基板保持部材を側面から見た図であり、図に向かって右側が搬送方向前方部、左側が搬送方向後方部である。いずれの例も、搬送方向に複数の基板保持部材を配置した際、それぞれの基板保持部材の搬送方向前方部は、前方に配置される基板保持部材の搬送方向後方部と被成膜基板の被成膜面の法線方向(紙面下向き)に重なり合う部分Yを有している。従って、基板保持部材を成膜側から見たとき、基板保持部材の間には間隙ができない。本発明にかかる基板保持部材は図1に限定されず、搬送方向に複数の基板保持部材を配置した際、それぞれの基板保持部材の搬送方向前方部が、前方に配置された搬送方向後方部と被成膜基板の被成膜面の法線方向に重なり合う形状をしていれば良い。

【0012】

図4に有機ELデバイスの製造に好適な、成膜マスクの枠と一体になった基板保持部40の一例を示す。図4(a)は基板保持部の上面からの斜視図、図4(b)は図4(a)のX―X´断面図である。一般に成膜に用いられる成膜マスクは、成膜パターンに応じた開口を有するマスク箔が枠体に取り付けられた構造をしており、成膜マスクの上に基板が載置された状態で不図示の固定治具によって互いに固定され、成膜が行われる。本発明にかかる図4の基板保持部材40も、従来の成膜マスクと同様に、開口部41を有するマスク箔42が枠体43に取り付けられた構造をしている。ただし、複数の枠体43を搬送方向に連続して複数配置した際、枠体43の搬送方向前方部が、前方に配置される枠体の搬送方向後方部と被成膜基板の被成膜面の法線方向に重なり合う形状をしている点で異なっている。なお、従来の蒸着マスクをトレーに載置したものを基板保持部材としてもよい。その場合、トレーを搬送方向に連続して配置した際、トレーの搬送方向前方部が、前方に位置するトレーの搬送方向後方部と、被成膜面の法線方向に重なり合う形状であればよい。

【0013】

次に、本発明にかかる基板保持部材を用いる成膜装置の例として、有機ELデバイス製造装置を説明する。図3に有機ELデバイス製造装置の平面図を示す。被成膜基板(基板)16はローダー室2から有機ELデバイス製造装置内に投入される。投入された基板16は、搬送室3Aを介して前処理室4もしくは成膜室1Rに搬送される。図3では、3つの成膜室1R、1G、1B(以下、まとめて成膜室1と記述する)を備えているが、成膜室の数はこれに限定されるものではない。各成膜室の前には、被成膜基板16と成膜マスク17とを組み合わせて成膜室に投入するための組み込み室11R、11G、11Bと、組み合わされた基板16と成膜マスク17を分離する分離室12R、12G、12Bが設けられている。以下、組み込み室11R、11G、11Bを一般化する場合は組み込み室11、分離室12R、12G、12Bを一般化する場合は分離室12と記述する。組み込み室11へは、マスク室9から成膜マスク17が搬入される。

【0014】

成膜マスク17と組み合わされた基板16は、順次成膜室1へと搬送され成膜される。

【0015】

成膜が終了した基板16は、搬送室3Bを介して、電極形成室5、貼り合せ室6へと順に搬送された後、ローダー室8から装置の外部へと取り出される。

【0016】

以下、フルカラー有機EL表示装置を例にとり、有機ELデバイス製造装置について具体的に説明する。まず、駆動回路と電極(下部電極)が形成された基板(被成膜基板)16がローダー室2より装置内に投入されると、不図示の真空排気機構によって、ローダー室2の圧力は大気圧から真空になるまで減圧される。ここで、真空とは、0.1〜10−5 [Pa]の圧力をいう。ローダー室2の圧力が真空に達すると、基板16は搬送室3Aに設けられたロボットにより前処理室4へ搬送される。前処理室4では、基板16に吸着した水分を脱離するための加熱処理や基板16表面の有機汚染を洗浄するためのUV処理など、必要な前処理が行われる。前処理が施された基板16は、再び搬送室3Aに設けられたロボットにより組込室11Rに移送され、不図示のマスク搬送機構によりマスク室9から組込室11に搬送された成膜マスク17と組み合わされる。ただし、基板16と成膜マスク17は必ずしも組込室11で組み合わされる必要はなく、例えば搬入位置18にて基板16と成膜マスク17を組み合わせても良い。なお、成膜マスク17は図4と同様の構成のもので、基板保持部材としても機能する。

【0017】

図2に、成膜室1の断面を示す。成膜室1は、搬入位置18に設けられたアライメント機構15、成膜機構13、排気機構20、不図示の不活性ガス導入機構及び圧力測定機構を備えている。アライメント機構15は、投入された基板16と成膜マスク17を一旦分離し、基板16と成膜マスク17が非接触の状態を保って、アライメントを行う。アライメントは、基板16及び成膜マスク17それぞれに設けられているアライメントマークに基づいて行われる。そのため、アライメント機構15は、アライメントマークを認識するための撮像素子と、撮像素子から入力された画像情報を演算するための画像処理機構と、画像処理機構の演算結果に基づいて基板と成膜マスクを相対的に移動させる移動手段を備えている。

【0018】

アライメントされた基板16と成膜マスク17は再び組み合わされ、再度画像処理にて基板16と成膜マスク17の相対位置を演算し、ずれ量が規定値以内かどうかを確認する。ずれ量が規定値以内であれば、相対位置がずれないよう基板16と成膜マスク17は互いに固定されて次の工程へと進められる。ずれ量が規定値を外れている時は再度基板16と成膜マスク17を分離してずれ量が規定範囲内に収まるまでアライメントを行う。以下、アライメント後に固定された基板16とマスク17を、まとめて搬送ユニットと呼ぶ。図2(a)は、ちょうど基板16と成膜マスク17のアライメントが終了した状態を示している。

【0019】

上記工程を経た複数の搬送ユニットは、順次成膜室1へと搬入され、搬送機構14により成膜機構13の上方、即ち成膜区間Dへ搬送される。成膜室内に設けられた複数の位置検知手段21により、前方の搬送ユニットが所定位置に到達したと検知されると、後続の搬送ユニットは搬送機構14により前方の搬送ユニットに接近するまで加速搬送される。そして、後続の搬送ユニットの前方部が前方の搬送ユニットの後方部に重なる所定距離に近づくと、前方の搬送ユニットと同じ搬送速度まで減速される。搬送ユニットの搬送速度は、複数の位置検知手段21で検知された複数の基板保持部材の位置関係に基づいて、搬送機構14により制御される。後続の搬送ユニットが前方の搬送ユニットに接近した後、同じ速度で成膜区間Dを搬送されている状態を図2(b)に示す。このような装置構成により、アライメントに時間がかかったとしても、複数の位置検知手段21によって先に流れている搬送ユニットの位置を把握し、連続して搬送される基板保持部材の一部が互いに被成膜基板の被成膜面の法線方向に重なる位置に配置することができる。

【0020】

成膜機構13は、成膜材料が充填された成膜源と、成膜源の温度を制御する温度制御機構を備えており、成膜区間Dを通過する搬送ユニットに成膜材料からなる膜を形成する。複数の搬送ユニットは、互いに一部が被成膜基板の被成膜面の法線方向に重なった状態で成膜区間Dを搬送されるため、搬送ユニット間に成膜材料が通過する間隙は生じない。従って、成膜材料が搬送ユニット間の間隙を通過して成膜室1の壁面に付着するのを抑制することができる。

【0021】

成膜室1の成膜区間Dを通過し終えると、搬送ユニットは成膜区間Dよりも速い速度で搬出位置19へと搬送される。成膜室1の搬出位置19に到着すると、搬送ユニットは分離室12へと搬送され、基板16と成膜マスク17とに分離される。分離室12において分離された基板16のみを次の組込室11へと搬送する。なお、基板16と成膜マスク17は必ずしも分離室12で分離する必要はなく、例えば成膜室1の搬出位置19で分離しても良い。以上のようにして、成膜室1R、1G、1Bにおいて、それぞれRを発光する有機化合物層、Gを発光する有機化合物層、Bを発光する有機化合物層が形成される。

【0022】

R、G、Bの有機化合物層が形成された基板16は、搬送室3Bに設けられたロボットにより電極(上部電極)形成室5に搬送される。電極形成室5では、スパッタリング法などの真空成膜法により電極が形成される。上部電極が形成された基板16は、搬送室3Bに設けられたロボットにより、貼り合せ室6へと搬送される。

【0023】

貼り合せ基板用ローダー室7から貼り合せ室6に貼り合せ基板が投入され、基板16と貼り合せ基板との貼り合せが行われる。貼り合わせ基板は、有機化合物層を外部の水分から保護するために設けられるものである。従って、有機化合物層を外部の水分から保護できれば、必ずしも貼り合わせ基板を貼り合わせる必要はない。たとえば、貼り合せ室6の代わりに成膜室を設け、上部電極の上にSiNなど防湿性の高い膜を形成してもよい。貼り合せ終了後の基板16は、搬送室3Bに設けられたロボットによりアンローダー室8へと搬送され、アンローダー室8の圧力を真空から大気圧へと開放した後、装置外部へ基板1を取り出される。

【0024】

以上のように、基板保持部材を搬送方向に複数配置した際、それぞれの基板保持部材の搬送方向前方部を、前方に配置される基板保持部材の搬送方向後方部と被成膜基板の被成膜面の法線方向に重なる形状とすることにより、基板保持部材間を通過する成膜材料を遮断することができる。その結果、成膜室の内壁、特に上面に堆積する材料の量が低減され、成膜室の内壁に付着した膜を除去するためのメンテナンスの簡略化やメンテナンスサイクルの延長が可能となる。

【0025】

なお、本発明は本実施形態に限られるものではなく、有機ELデバイス製造装置以外のインライン式の成膜装置全般において利用することが可能である。例えば、スパッタリング法やCVD法などの成膜装置にも本発明を適用することができる。本発明は、基板の被成膜面が重力方向に垂直に保持される場合に限らず、基板の被成膜面を重力方向と平行にして基板を搬送する縦型搬送の成膜装置に適用でき、同様の効果を得ることができる。

【符号の説明】

【0026】

1 成膜室

14 搬送機構

16 被成膜基板(基板)

17 基板保持部材(成膜マスク)

21 位置検知手段

【特許請求の範囲】

【請求項1】

成膜装置の成膜室内を、被成膜基板を保持して搬送するための基板保持部材であって、

複数の前記基板保持部材を搬送方向に連続して配置した際、それぞれの前記基板保持部材の搬送方向前方部は、前方に配置される基板保持部材の搬送方向後方部と前記被成膜基板の被成膜面の法線方向に重なり合う形状であることを特徴とする基板保持部材。

【請求項2】

複数の請求項1に記載の基板保持部材を連続して搬送しながら成膜をおこなう成膜装置であって、

被成膜基板に成膜材料を成膜するための成膜室と、

前記成膜室に前記基板保持部材を搬送するための搬送機構と、を備え、

前記搬送機構は、前記基板保持部材の搬送方向前方部を、前方に配置される基板保持部材の搬送方向後方部と前記被成膜基板の被成膜面の法線方向に重ねて複数の前記基板保持部材を搬送することを特徴とする成膜装置。

【請求項3】

前記成膜室には複数の前記基板保持部材の位置を検知するための位置検知手段が設けられており、

前記搬送機構は、前記位置検知手段で検知された複数の前記基板保持部材の位置関係に基づいて搬送速度を制御し、それぞれの前記基板保持部材の搬送方向前方部を、前方に配置される基板保持部材の搬送方向後方部と前記被成膜基板の被成膜面の法線方向に重ねて、複数の前記基板保持部材を搬送することを特徴とする請求項2に記載の成膜装置。

【請求項1】

成膜装置の成膜室内を、被成膜基板を保持して搬送するための基板保持部材であって、

複数の前記基板保持部材を搬送方向に連続して配置した際、それぞれの前記基板保持部材の搬送方向前方部は、前方に配置される基板保持部材の搬送方向後方部と前記被成膜基板の被成膜面の法線方向に重なり合う形状であることを特徴とする基板保持部材。

【請求項2】

複数の請求項1に記載の基板保持部材を連続して搬送しながら成膜をおこなう成膜装置であって、

被成膜基板に成膜材料を成膜するための成膜室と、

前記成膜室に前記基板保持部材を搬送するための搬送機構と、を備え、

前記搬送機構は、前記基板保持部材の搬送方向前方部を、前方に配置される基板保持部材の搬送方向後方部と前記被成膜基板の被成膜面の法線方向に重ねて複数の前記基板保持部材を搬送することを特徴とする成膜装置。

【請求項3】

前記成膜室には複数の前記基板保持部材の位置を検知するための位置検知手段が設けられており、

前記搬送機構は、前記位置検知手段で検知された複数の前記基板保持部材の位置関係に基づいて搬送速度を制御し、それぞれの前記基板保持部材の搬送方向前方部を、前方に配置される基板保持部材の搬送方向後方部と前記被成膜基板の被成膜面の法線方向に重ねて、複数の前記基板保持部材を搬送することを特徴とする請求項2に記載の成膜装置。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−126935(P2012−126935A)

【公開日】平成24年7月5日(2012.7.5)

【国際特許分類】

【出願番号】特願2010−277319(P2010−277319)

【出願日】平成22年12月13日(2010.12.13)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成24年7月5日(2012.7.5)

【国際特許分類】

【出願日】平成22年12月13日(2010.12.13)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]