基板保持部材及び基板処理方法及び基板保持部材のクリーニング方法

【課題】球状突起の発生を抑制することができ、製品の品質および良品率の向上によるコストの低減をすることができる、基板保持部材、基板処理方法、及び基板保持部材のクリーニング方法を提供する。

【解決手段】基板保持部材101は、上下に開口した円筒状をしている。また、基板保持部材101には、基板を保持する基板配置部107と、搬送機構の把持部材が挿入される把持部材挿入部102とが設けられている。さらに、把持部材挿入部102の上部に設けられた把持部材挿入用の開口部108を閉鎖することができる開口部閉鎖部材103をも有している。

【解決手段】基板保持部材101は、上下に開口した円筒状をしている。また、基板保持部材101には、基板を保持する基板配置部107と、搬送機構の把持部材が挿入される把持部材挿入部102とが設けられている。さらに、把持部材挿入部102の上部に設けられた把持部材挿入用の開口部108を閉鎖することができる開口部閉鎖部材103をも有している。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、把持部材によって把持されて搬送される基板保持部材、基板処理方法、及び基板保持部材のクリーニング方法に関する。

【背景技術】

【0002】

電子写真感光体や画像入力ラインセンサーのような半導体デバイスを形成するための基板処理方法として、堆積膜形成法が知られている。例えば、浸漬法や、プラズマCVD(Chemical Vapor Deposition)法、イオンプレーティング法、およびプラズマエッチング法などである。また、基板処理を行うための装置も数多く実用化されている。

【0003】

例えば、プラズマCVD法を用いた堆積膜形成方法、つまり、高周波電力のグロー放電により原料ガスのプラズマを生成し、原料ガスの分解種を基板上に堆積させることによって堆積膜を形成する方法がある。この方法を用いる場合、例えば、原料ガスにシランガスを用いることで、アモルファスシリコン(以下「a−Si」と記す)薄膜の形成が容易であることが知られており、その製造装置も各種提案されている。

【0004】

このような堆積膜形成装置により高品質な堆積膜の形成が行われているが、更なる品質向上のために、ホルダーやサセプタと呼ばれる、基板を保持するための部材に関する改良が進められている。一例として、堆積膜形成装置である平行平板型プラズマ気相成長装置において、下部電極(サセプタ)に2段の凹部を設け、上段は基板を固定し、下段は排気手段に連結される基板保持部材を使用したプラズマ気相成長装置が開示されている(特許文献1参照)。

【特許文献1】特開昭61−117838号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

上述した従来の基板処理方法によって、良好な堆積膜形成を行うことができる。しかしながら、半導体デバイスの品質に対する市場の要求レベルは日々高まっており、この要求に応えるべく、より高品質の半導体デバイスを生産可能な基板処理方法が求められている。

【0006】

近年では、カラー電子写真装置においては、文字原稿のみならず、写真、絵、およびデザイン画のコピーも行われている。そのため、より高品質のコピー画像が求められている。しかし、従来のカラー電子写真装置では、コピー画像上に白点あるいは黒点のような画像欠陥を引き起こす球状突起が半導体デバイスの基板上に生じており、問題となっている。

【0007】

この球状突起には、堆積膜形成前に基板上に付着したダストのような異物に起因して、堆積膜が異常成長して生じたものがある。そのため、堆積膜形成前の基板は厳密に洗浄され、クリーンルームのようにダストの管理をされた環境で成膜槽内に運搬することにより、基板にダストが付着することを極力避けてきた。

【0008】

一方、成膜中および搬送中に基板を保持する基板保持部材には、堆積膜形成後、膜状の副生成物が堆積している。そのため、基板保持部材に対して、例えばガラス、ステンレス鋼(SUS)、またはアルミナのような研磨剤を噴射し、ブラスト処理を施すことで、基板保持部材に堆積した副生成物を除去することができる。あるいは、基板保持部材は、三フッ化塩素(ClF3)のようなエッチングガスを用いたドライエッチング処理を施すことによりクリーニングすることができる。これらのクリーニングが施された後、基板保持部材は洗浄工程と乾燥工程を経て、再度堆積膜の形成に使用される。

【0009】

しかし、乾燥工程を経た後でも基板保持部材は完全に清浄になるわけではない。例えば、ブラスト処理でクリーニングした場合では、使用した研磨剤や、弾き飛ばした膜状の副生成物が基板保持部材の表面に残留することがある。また、ドライエッチング処理でクリーニングした場合には、ドライエッチング中に発生した副生成物が基板保持部材の表面に堆積する場合がある。これらの研磨剤や膜状の副生成物、あるいはドライエッチング中に発生した副生成物といったダストは、基板保持部材表面の中でも特に凹状部のような窪んだ形状を有する箇所に残留しやすい。

【0010】

従来の基板保持部材の一例を図9に示す。基板保持部材201の上端部には、基板保持部材201を搬送する搬送機構に設けられた把持部材(図示せず)が挿入される空間である把持部材挿入部202が設けられ、その上部には把持部材を挿入させるための開口部208が設けられている。また、把持部材挿入部202の上端には、把持部材挿入部202に挿入された把持部材の爪をひっかけるかえし204が設けられている。また、基板を配置するための基板配置部207が設けられている。

【0011】

基板保持部材201の把持部材挿入部202内に前述したダストの残留があった場合、基板保持部材201が把持部材で把持される際に、把持部材が把持部材挿入部202内で動作するたびに、残留していたダストが巻上げられる。そして、巻上げられたダストが基板配置部207に配置された基板の表面に付着し、その結果、成膜した際に、基板に付着したダストを基点にして球状突起が発生してしまう。

【0012】

したがって、本発明は、上記課題を解決し、球状突起の発生を抑制することができ、製品の品質および良品率の向上によるコストの低減をすることができる、基板保持部材、基板処理方法、及び基板保持部材のクリーニング方法を提供することである。

【課題を解決するための手段】

【0013】

本発明の基板保持部材は、上下に開口した円筒状であり、基板を保持する基板配置部と、搬送機構の把持部材が挿入される把持部材挿入部とを有している。また、把持部材挿入部の上部に設けられた把持部材挿入用の開口部を閉鎖することができる開口部閉鎖部材を有している。

【発明の効果】

【0014】

本発明に係る基板保持部材、基板処理方法、基板保持部材のクリーニング方法により、基板保持部材から発生するダストの飛散を低減することが可能となり、その結果として、基板に生じる球状突起が低減し、製造物の歩留まりを向上することが可能となる。

【発明を実施するための最良の形態】

【0015】

本発明の実施の形態を説明するにあたって、はじめに、本発明を考案するに至った経緯を説明する。

【0016】

本発明者らは画像欠陥の原因となる堆積膜の球状突起の発生原因に関して鋭意検討を行った。その結果、基板を保持する基板保持部材の把持部材挿入部に残留したダスト(成膜時及びクリーニング時の副生成物など)が、基板保持部材の把持工程や搬送工程で基板表面に付着していた。さらに堆積膜を成膜する際に、基板上に付着したダストを基点として堆積膜の球状突起が発生することが判明した。

【0017】

把持部材挿入部に残留したダストに関して更に検討した。その結果、把持部材挿入部をブラスト処理でクリーニングした場合には、研磨剤や堆積膜形成中に発生した副生成物がダストの多数を占めていることが判明した。そしてドライエッチングでクリーニングした場合には、ドライエッチング中に発生する副生成物と堆積膜形成中に発生した副生成物がダストの多数を占めることが判明した。

【0018】

そこで、本発明者らは基板が配置される基板保持部材に関し鋭意検討した。その結果、基板保持部材が、後述するような開口部閉鎖部材を有する構成とすることで、ダストの残留が発生しやすい把持部材挿入部を有する基板保持部材であっても、ダストの残留抑制が可能となることが分かった。また、そうすることで、基板表面へのダストの付着抑制が可能であることが分かった。

【0019】

本発明者らは基板処理方法に関しても鋭意検討した。その結果、基板処理方法は、開口部閉鎖部材を有する基板保持部材を用い、開口部閉鎖部材で基板保持部材の把持部材挿入部の上部の把持部材挿入用の開口部を閉鎖した状態で、基板処理を行う方法に至った。このような方法で基板処理をすることで、成膜工程中に発生する副生成物が基板保持部材の把持部材挿入部に進入するのを防止でき、把持部材挿入部のダストの残留量を低減できることがわかった。その結果、把持部材挿入部を有する基板保持部材であってもダストの巻上げが抑制され、基板表面へのダストの付着防止が可能であることがわかった。

【0020】

また、本発明者らは、成膜時に基板保持部材に形成された副生成物を除去するクリーニング方法に関し鋭意検討した。その結果、基板保持部材のクリーニング方法は、開口部閉鎖部材で把持部材挿入部の上部の把持部材挿入用の開口部を閉鎖した状態で、クリーニングを行う方法に至った。この方法を用いると、例えばブラスト処理によるクリーニングでは、研磨剤や堆積膜形成中に発生した副生成物といったダストが基板保持部材の把持部材挿入部に進入するのを防止することができた。また、その結果として、クリーニング後の把持部材挿入部におけるダストの残留量を減らせることがわかった。それに伴い、把持部材挿入部を有する基板保持部材であってもダストの巻上げが抑制され、基板表面へのダストの付着防止が可能であることがわかった。

【0021】

以上の経緯より得られた本発明についての最良の実施形態について、以下に添付の図面に基づき説明する。なお、同一の機能を有する構成には添付図面中、同一の番号を付与し、その説明を省略する場合もある。

【0022】

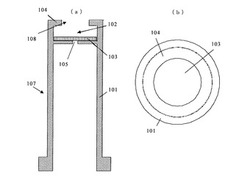

図1に本発明に係る基板保持部材の概略構成図を示す。図1(a)は、基板保持部材の概略断面図であり、図1(b)は、基板保持部材の上面図である。本発明の基板保持部材101は、上下に開口した円筒状であり、搬送機構に備えられている把持部材310(図5、6参照)によって把持される把持部材挿入部102を有している。また、把持部材挿入部102の上部には把持部材310を挿入させるための開口部108と、把持部材挿入部102内には開口部108を閉鎖することのできる開口部閉鎖部材103とを有している。さらに、基板412(図7参照)が配置される基板配置部107も設けられている。

【0023】

把持部材挿入部102の形状は、開口部108から挿入された把持部材310によって把持できるような形状であればよいが、把持部材310に係合可能なかえし104を有する形状とすることが、把持した時の基板把持部材101の安定性という観点から好ましい。かえし104の形状は、把持部材310の形状や把持方法に応じて決定してもよいが、図1(b)に示されるように、把持部材挿入部102の全周にわたって設けられることが好ましい。これは、把持した時の安定性や、開口部閉鎖部材103によって開口部108を閉鎖した時の、把持部材挿入部102の密閉性が良好だからである。

【0024】

また、開口部閉鎖部材103の材質は、成膜槽400(図7参照)内にて行われる処理方法に適した材質を選択することができる。例えば、加熱処理やプラズマ処理がなされる場合は、アルミニウムやステンレス鋼(SUS)のような金属が耐熱性や耐久性といった観点から好ましい。

【0025】

開口部閉鎖部材103の形状としては、図1、図2(a)、及び図2(b)に示されるような平板形状を有するものが挙げられる。また、図2(c)に示されるような開閉可能な扉状のものを用いることもできる。

【0026】

また、開口部閉鎖部材103の他の形状の例を図3に示す。開口部閉鎖部材103の形状は、図3(a)に示すような、開口部108に対応して開口部閉鎖部材103の中央が肉厚になっている凸形状や、図3(b)に示すような半球形状でもよい。つまり、開口部閉鎖部材103としては、少なくとも上面であり、開口部108に対応する部分が凸形状であって、かつ把持用開口部102に把持用のかえし104を有する構成が望ましい。また、これらの場合も、やはり把持部材挿入部102に把持部材310に係合可能なかえし104があることがより好ましい。このような構成とすることで、開口部108を閉鎖した時の密閉性が向上し、より把持部材挿入部102へのダストの進入を防ぐことができるためである。

【0027】

基板処理を行う際の開口部108を閉鎖する方法としては、以下のような方法が例として挙げられるが、何ら限定されるものではない。

【0028】

図1、図3(a)、及び図3(b)のように、把持用開口部102の底部に後述する401が貫通可能な軸用穴105が開いている場合には、軸401を成膜槽400内部に設ける(図6、7参照)。そうすることで、基板保持部材101を成膜槽400内に挿入する際に、成膜槽400内部の軸401が基板保持部材101の下部の開口部から挿入され、軸用穴105を介して開口部閉鎖部材103を押し上げることができる。それによって、開口部閉鎖部材103が開口部108を容易に閉鎖することができる。

【0029】

図2は、他の開口部108の閉鎖方法の例を示した図である。図2(a)のように、把持部材挿入部102の底部に軸用穴105が開いていない場合には、開口部閉鎖部材103を磁性体で作成し、基板保持部材101の上部から磁石などの磁力を利用し、引き上げる方法がある。

【0030】

また、図2(b)のように、開口部閉鎖部材103の下面と把持部材挿入部102の底面との間にバネ106を備える方法も挙げられる。この方法では、搬送機構の把持部材310が、把持部材挿入部102を把持する際に把持部材310が開口部閉鎖部材103を押し下げるとき以外は、常に開口部108が閉鎖した状態となる。

【0031】

さらに、図2(c)のように、開口部閉鎖部材103を開閉自在な扉状とする方法も挙げられる。把持部材310によって把持されるときは、把持部材310によって扉が底面方向へ開かれ、それ以外のときは、図示しない弾性部材等によって扉が閉じられて、開口 部108を閉鎖した状態となる。

【0032】

次に、基板保持部材101を搬送するための搬送機構と搬送機構が有する、基板保持部材101を把持する把持部材310について説明する。本発明の基板保持部材101を搬送する搬送機構の外観概略図を図4に、把持部材310の概略構成図を図5に示す。

【0033】

基板保持部材101を搬送する搬送機構には、基板保持部材101を水平方向に移動させるための車輪111および移動用レール112が設けられている。また、内部に把持部材310を有しており、把持部材310が把持した基板保持部材101を収容可能な搬送容器113と、搬送容器113内を密閉するための蓋114とを有している。さらに、搬送容器113内の把持部材310は、図示しないモータ等の駆動機構により、垂直方向に移動可能になっている。

【0034】

基板保持部材101は、開口部108から把持部材挿入部102内に挿入された、図5に示す把持部材310によって把持される。把持部材310は、少なくとも上下移動用のシャフト301と、ケース302と、把持した基板保持部材101を固定するための円盤303と、基板保持部材101の把持部材挿入部102を掴むための爪304とから構成される。爪304は2本あり、シャフト301に対して対称な位置に設けられている。

【0035】

次に、図6を用いて、把持部材310で基板保持部材101を脱着する流れを説明する。まず、搬送機構の搬送容器113内に位置する把持部材310を降下させ、円盤303と基板保持部材101を当接させる。そして、図6(a)に示すように、保持部材310の爪304が基板保持部材101の開口部108を介して把持部材挿入部102内の所定の位置に至るまで、シャフト301を降下させる。次に、図6(b)に示すように、把持部材310の2本の爪304を開くことで、把持用のかえし104が爪304と円盤303の間に挟まれ、しっかりと固定される。

【0036】

図示はしないが、基板保持部材101はこの状態で搬送機構によって上昇させられ、搬送機構の搬送容器113内に収容され、そのまま成膜槽400(図7参照)の上部へ移動する。そして搬送機構によって、把持部材310に把持されたまま、基板保持部材101は、搬送容器113内から下方へ移動することで、成膜槽400内に配置される。この時、図6(c)に示すように、成膜槽400内の軸401が、基板保持部材101の軸用穴105の下方に位置する状態になる。次いで、図6(d)に示すように、把持部材310の2本の爪304と円盤303の把持を解放し、シャフト301を上昇させ、続いて把持部材310を上昇させて把持部材挿入部102から脱出させ、把持部材310を搬送容器113内に収容する。そして、図6(e)に示すように、軸401を上昇させ開口部閉鎖部材103を押上げることで開口部108を閉鎖状態にする。そして、成膜槽400内にて後述する基板処理が成された後、図6(f)に示すように、軸401を下降させることで、開口部閉鎖部材103を下降させる。基板保持部材101を成膜槽400内から取り出すときは、図6(a)〜(d)と逆の流れで行われる。

【0037】

次に、成膜槽400内にて行われる基板処理の一例として、アモルファスシリコン感光体を成膜する方法について、図7に示す成膜機構の概略図を用いて更に詳細に説明する。

【0038】

図7には、基板保持部材101が搬送され、基板412上に堆積膜を成膜する成膜機構が示されている。成膜機構には、成膜槽400が備えられている。成膜槽400内には、軸401が備えられており、前述したように、この軸401で開口部閉鎖部材103を押上げることで、開口部108を閉鎖した状態にする。軸401は、ステッピングモータ等(不図示)に接続し、上下方向に移動可能にすることが好ましい。こうすることで、開口部108を閉鎖する場合には、軸401を上昇させることで開口部閉鎖部材103を上昇させることができ、開口部108をしっかりと閉鎖することができる。また、把持部材310で把持部材挿入部102を把持する場合には、軸401を下降させることで開口部閉鎖部材103を降下させることができ、把持部材310を容易に把持部材挿入部102に挿入させ、把持部材挿入部102を把持させることができる。成膜槽400内の軸401は固定で、基板保持部材101が配置される成膜槽400内のステージ427が、上下方向に可動できる構成としてもよい。

【0039】

軸401は所定の長さのものが固定されて配置されたものであってもよいが、この場合は、軸401が開口部108を開口部閉鎖部材103で完全に閉鎖してしまうほどの長さを有すると、把持部材挿入部102内へ把持部材310を挿入させることができない。そのため、軸401が、開口部108と開口部閉鎖部材103の間に空間が存在するような長さを有して固定されている。この場合でも、成膜時に発生する副生成物が開口部閉鎖部材103と把持部材挿入部102の底面との間の空間内へ侵入することを防ぐ効果は得られるため、結果として、把持部材挿入部102内のダストの残留量を減らすことができる。

【0040】

成膜機構は大別すると、成膜槽400と、原料ガスの供給装置430と、成膜槽400内を排気する為の排気装置(図示せず)とで構成されている。成膜槽400は開閉ゲート410及び底板426から絶縁部材421によって絶縁された高周波電極411で構成される。成膜槽400内にはアースに接続された基板412と、基板412の加熱用ヒーター413と、原料ガス導入管414と、開口部閉鎖部材103を押上げるための軸401と、基板保持部材101を配置するステージ427とが設けられている。また、高周波電源420がマッチングボックス415を介して高周波電極411に接続されている。

【0041】

原料ガス供給装置430は、モノシラン(SiH4)、水素(H2)、メタン(CH4)、一酸化窒素(NO)、ジボラン(B2H6)、および四フッ化メタン(CF4)のような原料ガスが収容されたガスボンベ431〜436が設けられている。また、ガス流量を調節するための、ガスボンベのバルブ441〜446と、流入バルブ451〜456と、流出バルブ461〜466と、圧力調整器471〜476と、マスフローコントローラー481〜486とが設けられている。各ガスボンベ431〜436は、補助バルブ480を介して成膜槽400内のガス導入管414に接続されている。

【0042】

基板412は基板保持部材101上に配置され、基板412上部にはキャップホルダー425が配置されている。基板保持部材101およびキャップホルダー425は導電性部材で構成され、導電性材料からなる基板412は、基板保持部材101を介してアースに接続される。

【0043】

成膜槽400内に、所定の温度に加熱された基板412を保持した基板保持部材101を搬送機構により移動させ、開閉ゲート410を介してステージ427上に配置し、開閉ゲート410を閉じた後、不図示の排気手段により成膜槽400内を真空に排気する。続いて加熱用ヒーター413により基板412の温度を20℃〜500℃の所望の温度に制御する。それから、配管内の不純物および残留ガスを除去する。はじめにガスボンベのバルブ441〜446及び、成膜槽400のリークバルブ417が閉じられていることを確認して、流入バルブ451〜456、流出バルブ461〜466、および補助バルブ480が開かれていることを確認する。そしてメインバルブ418を開いて排気する。

【0044】

その後、真空計419の値が所定の圧力になった時点で補助バルブ480と流出バルブ461〜466を閉じる。そしてガスボンベのバルブ441〜446を開いてガスボンベ431〜436より各ガスを圧力調整器471〜476内に導入し、各圧力調整器471〜476により各ガス圧を所定の圧力に調整する。次に流入バルブ451〜456を徐々に開けて各ガスをマスフローコントローラー481〜486内に導入する。

【0045】

以上の手順によって成膜準備を完了した後、基板412上に、まず電荷注入阻止層の形成を行う。加熱用ヒーター413により基板412が所望の温度になったところで、各流出バルブ461〜466のうちの必要なものと、補助バルブ480とを徐々に開き、各ガスボンベ441〜446から所望の原料ガスをガス導入管414から成膜槽400内に導入する。次に、各マスフローコントローラー481〜486によって、各原料ガスが所望の流量になるように調整する。その際、成膜槽400内が133Pa以下の所望の圧力になる様に、真空計419を見ながらメインバルブ418の開口量を調整する。成膜槽400内の圧力が安定したところで、高周波電源420を所望の電力に設定して、例えば、13.56MHzの高周波電力を高周波マッチングボックス415を介して高周波電極411に供給し高周波グロー放電を生起させる。この放電エネルギーによって成膜槽400内に導入させた各原料ガスが分解され、基板412上に所望のシリコン原子を主成分とする電荷注入阻止層が堆積される。

【0046】

所望の膜厚の形成が行われた後は、光導電層の形成に必要な原料ガスに切り換えて所望の膜厚の光導電層を形成する。光導電層の形成が行われた後は、高周波電力の供給を止め、各流出バルブ461〜466を閉じて成膜槽400への各原料ガスの流入を止め、光導電層の形成を終える。光導電層上にさらに表面層を形成する場合も基本的には上記の操作を繰り返せばよく、成膜槽400内の原料ガスを排気した後、表面層に必要な原料ガスを成膜槽400内に流す。そして成膜槽400の内圧を所定の値に調整した後に、上述と同様の操作により所望の膜厚の表面層を形成すればよい。

【0047】

以上のようにして行われる基板処理の間は常に、図6(e)および図7に示すように軸401に押し上げられた開口部閉鎖部材103が開口部108を閉鎖している。そのため、副生成物が把持部材挿入部102内に入り込まない。

【0048】

基板処理が行われた後の基板保持部材101には、その表面に膜状の副生成物が堆積している。そのため基板保持部材101は、表面に堆積した膜状の副生成物を除去するクリーニング処理が施され、その後、基板保持部材101は洗浄工程、乾燥工程を経て再度、堆積膜の形成に使用される。

【0049】

本発明における基板保持部材101のクリーニング方法としては、ブラスト処理やドライエッチング処理が挙げられる。ブラスト処理は、例えばガラス、ステンレス鋼(SUS)、またはアルミナのような研磨剤を、0.1〜1MPaの噴射圧で副生成物に向けて噴射することで副生成物を除去する。研磨剤を空気と共に噴射する乾式ブラスト、または、研磨剤を水と共に噴射する湿式ブラストのいずれの手法でも構わない。ドライエッチング処理は、三フッ化塩素(ClF3)のようなエッチングガスを、アルゴン(Ar)のような不活性ガスで所望の濃度に希釈した雰囲気中に基板保持部材101を導入し、エッチングにより副生成物を除去する。これらの処理方法は、膜除去能力やコストといった点から好ましい。

【0050】

そして、クリーニング処理の際にも、図8に示すように把持部材挿入部102の開口部108を開口部閉鎖部材103によって閉鎖した状態で行うことが重要である。

【0051】

クリーニング処理を行う際の開口部108の閉鎖方法としては、ゴム栓500の中心に軸501を通したものを用意し、それを基板保持部材101の下方から挿入し、軸501で開口部閉鎖部材103を押上げて、開口部108を閉鎖させる方法が挙げられる。

【0052】

開口部108を閉鎖した状態でクリーニング処理をすることで、ダストが残留しやすい把持部材挿入部102へ研磨剤やドライエッチング時に発生する副生成物の進入を防ぐことができる。

【実施例】

【0053】

以下に本発明の実施例を詳細に説明するが、本発明はこれらの実施例に何ら限定されるものではない。

【0054】

(実施例1)

図1に示す本発明の基板保持部材101に直径84mm、長さ381mmの円筒状アルミニウム基板412を配置し、図4に示す搬送機構と、図5に示す把持部材と、図7に示す成膜機構とを用いて表1に示す条件でアモルファスシリコン感光体を作製した。その後、基板保持部材101を研磨剤としてガラスビーズを用い、噴射圧を0.5MPaで、湿式のブラスト処理によりクリーニングした。尚、本実施例のアモルファスシリコン感光体作製は、長さが固定の軸401で開口部閉鎖部材103を押上げることによって、開口部108と開口部閉鎖部材103の間の空間を小さくした状態で行った。また、ブラスト処理によるクリーニング処理中は、開口部108を開放した状態で行った。

【0055】

【表1】

【0056】

このアモルファスシリコン感光体の作成とブラスト処理によるクリーニングを1セットとし、同一の基板保持部材101を用いて5セット繰り返し行った。ここで得られた5本のアモルファスシリコン感光体に対しては球状突起の評価を、5セット終了後の基板保持部材101に対してはダスト量の評価を、また、5回の成膜時には把持性の評価を行った。評価方法を以下に示す。

【0057】

「球状突起」

作製したアモルファスシリコン感光体に対して、光学顕微鏡を用いて自動で全面スキャンし、アモルファスシリコン感光体表面に存在する20μm以上の球状突起の個数をカウントした。作製した全てのアモルファスシリコン感光体に対して、球状突起の個数をカウントし、得られた20μm以上の球状突起の個数の合計を「球状突起数」とし、後述する比較例で得られた合計の個数をリファレンスとした場合の相対評価でランク付けをおこなった。

AAA:リファレンスに比べて30%以上50%未満であり、非常に優秀なレベル。

AA:リファレンスに比べて50%以上70%未満であり、優秀なレベル。

A:リファレンスに比べて70%以上90%未満であり、良好なレベル。

B:リファレンスに比べて90%以上110%未満であり、リファレンスと同等レベル。

【0058】

「ダスト量」

5セット終了後の基板保持部材101に対して、光学顕微鏡(オリンパス株式会社製、STU−UM)を用いて、把持部材挿入部102の10cm2を観察し、残留した5μm以上の研磨剤と感光体作成中に発生する副生成物の個数をそれぞれカウントした。得られた研磨剤と感光体作成中に発生する副生成物のそれぞれの個数を「ダスト量」とし、比較例で得られた合計の個数をリファレンスとした場合の相対評価でランク付けをおこなった。

AA:リファレンスに比べて50%以上70%未満であり、優秀なレベル。

A:リファレンスに比べて70%以上90%未満であり、良好なレベル。

B:リファレンスに比べて90%以上110%未満であり、リファレンスと同等レベル。

【0059】

「把持性」

基板保持部材101を成膜槽400に配置するのに要した時間と成膜槽400から排出するのに要した時間を、5回の成膜時すべてで測定した。得られた時間を「把持性」とし、比較例で得られた平均時間をリファレンスとした場合の相対評価でランク付けをおこなった。

A:リファレンスに比べて90%未満であり、良好なレベル。

B:リファレンスに比べて90%以上110%未満であり、リファレンスと同等レベル。

C:リファレンスに比べて110%以上130%未満であり、実用上問題のないレベル。

【0060】

「総合評価」

球状突起、ダスト量、把持性の評価で得られた結果を、AAAランクが4点、AAランクが3点、Aランクが2点、Bランクが1点、Cランクが0点として合計した得点をもとに、以下のように総合的にランク付けを行った。

AAA…9点以上のもの(非常に優れている)。

AA…7点以上8点以下のもの(優れている)。

A…5点以上6点以下のもの(良好)。

B…4点以下のもの(実用上問題なし)。

【0061】

このような評価方法に基いて評価した結果を表2に示す。なお、表2中には後述する実施例2〜5および比較例の評価結果も合わせて示している。

【0062】

【表2】

【0063】

(実施例2)

実施例2では、アモルファスシリコン感光体作製は、開口部108を開放した状態にした。また、ブラスト処理によるクリーニング処理中は、図8に示されるゴム栓500の中心に軸501を通したものを基板保持部材101の下方から挿入して、軸501で開口部閉鎖部材103を押上げることで開口部108を閉鎖状態にした。その他の条件および評価方法は実施例1と同じである。結果を表2に示す。

【0064】

(実施例3)

実施例3では、アモルファスシリコン感光体作製時およびブラスト処理によるクリーニング処理中も、開口部108を開口部閉鎖部材103によって閉鎖した状態で行った。開口部108を閉鎖する方法は、実施例1および実施例2と同様である。その他の条件および評価方法は実施例1と同じである。結果を表2に示す。

【0065】

(実施例4)

実施例4では、実施例3の手順において、図2(c)に示す本発明の扉状の基板保持部材101を用いた点と、クリーニング処理を、研磨剤としてステンレス鋼(SUS)のビーズを用い、噴射圧を0.4MPaで、乾式のブラスト処理で行った点のみ変更した。その他の条件および評価方法は実施例1と同様である。結果を表2に示す。

【0066】

(実施例5)

実施例5では、実施例3の手順において、図3(b)示す本発明の開口部108に対応する部分が凸状になっている基板保持部材101を用いた。なお、本実施例のアモルファスシリコン感光体作製は、図7に示す成膜機構400の軸401をステッピングモータに接続し、軸401自体が上下方向に移動できるように構成した。そして、以下のように軸401を動作させ、基板保持部材101の開口部108を閉鎖した状態で行った。

【0067】

まず、基板保持部材101を成膜槽400内に配置し、把持部材310が離れた後に軸401を上昇させ開口部閉鎖部材103を押上げて開口部108を閉鎖状態(開口部108と開口部閉鎖部材103の間に空間を有さない状態)にする。そして、成膜槽400内にて基板処理が成された後、軸401を下降させることで開口部閉鎖部材103を下降させる。そして、開口部108が開放状態となったところで、把持部材310によって把持部材挿入部102を把持し、基板保持部材101を取り出した。その他の条件および評価方法は、実施例1と同様である。結果を表2に示す。

【0068】

(比較例)

比較例として、実施例1と同様な手順だが、基板保持部材201として、図9に示す従来の基板保持部材201を用いて、アモルファスシリコン感光体作成中も、開口部108を開放した状態で行った。その他の条件および評価方法は、実施例1と同様である。結果を表2に示す。

【0069】

(実施例1〜5および比較例の評価結果の比較)

実施例1より、開口部閉鎖部材103を利用して基板処理を行うことで、従来の基板処理方法を用いた比較例に比べて、球状突起と感光体作成中に発生する副生成物を減らすことができることがわかる。

【0070】

実施例2より、開口部閉鎖部材103を利用して基板保持部材101のクリーニングを行うことで、従来のクリーニング方法を用いた比較例に比べて研磨剤の残留を減らすことができることがわかる。しかし、把持性に関しては従来に比べてよくなかった。

【0071】

実施例3より、開口部閉鎖部材103を利用して基板処理および基板保持部材101のクリーニングを行うことで、従来の基板処理方法およびクリーニング方法を用いた比較例に比べて、副生成物の生成を減らし、研磨剤の残留を減らすことができることがわかる。

【0072】

実施例4より、開口部閉鎖部材103を開閉自在な扉状としても、実施例3と同様な結果を得ることができ、かつ、把持性に関しても従来と同等な結果を得ることが可能であることわかる。

【0073】

実施例5から、開口部閉鎖部材103で開口部108をしっかり閉鎖することで、従来の基板処理方法およびクリーニング方法を用いた比較例に比べて大幅に副生成物の生成を減らし、研磨材の残留も減らすことができることがわかる。さらに、把持性に関しても従来と同等な結果が得られることがわかる。

【0074】

以上のことより、成膜時およびクリーニング時に本発明の開口部閉鎖部材を用いることで、副生成物の発生や、研磨剤の残留といったダストを減らすことができ、結果として球状突起の発生も減少させることができることがわかる。

【0075】

また、実施例5のように、軸401をステッピングモータに接続し、軸401自体が上下方向に移動できるように構成とすることで、ダストの量や球状突起の発生をさらに減少させることができることがわかる。さらに、実施例5や実施例4のように扉状の開口部閉鎖部材102を用いると、把持部材310で従来と同様な把持が行えることも確認できた。

【0076】

(実施例6〜10)

次に、実施例1から実施例5のクリーニング処理を、ClF3ガスとArガスを用いたドライエッチング処理に変更して基板保持部材101をクリーニングした場合を、それぞれ実施例6から10として実施した。尚、ドライエッチング処理は、図7に示す成膜機構 にClF3とArのガスボンベを接続したものを使用し、表3に示す条件で行った。

【0077】

そして、「ダスト量」の項目については、研磨剤の代わりにドライエッチング中に発生する副生成物をカウントする点以外は実施例1と同様の手法で評価を行った。評価結果を表4に示す。

【0078】

【表3】

【0079】

【表4】

【0080】

表4から、基板保持部材101のクリーニング方法を、ブラスト処理からドライエッチング処理に変更しても、表2と同様の結果が得られることが分かった。

【0081】

以上のことより、開口部閉鎖部材103を使用し、開口部108を開口部閉鎖部材103で閉鎖し、把持部材挿入部102を密閉した状態で成膜およびクリーニングを行うことで、球状突起やダストの発生を減少させることができることがわかる。また、軸401を上下に移動可能にすることで、さらにダストの量を減らし、球状突起の発生を減少させることができる。また、把持部材310で従来と同様な把持を行うこともできる。

【図面の簡単な説明】

【0082】

【図1】本発明の基板保持部材を示す概略構成図であり、(a)は断面図であり、(b)は上面図である。

【図2】軸用穴のない場合の開口部を閉鎖する方法を示す概略図であり、(a)は把持部材挿入部内に開口部閉鎖部材のみを配置した場合の概略図であり、(b)は、さらにバネを設ける場合の概略図であり、(c)は開口部閉鎖部材を扉状とする場合の概略図である。

【図3】開口部閉鎖部材の形状を示す概略図であり、(a)は開口部閉鎖部材の中央部が肉厚で、外周部が肉薄になっている形状の概略図であり、(b)は半球状になっている概略図である。

【図4】搬送機構の外観概略図である。

【図5】搬送機構に設けられた把持部材の概略断面図である。

【図6】基板保持部材の搬送前から成膜後までの流れを表す概略図であり、(a)は把持部材と基板保持部材が当接したときの様子を示す概略図であり、(b)は把持部材の爪と円盤でかえしを狭持した様子を示す概略図であり、(c)は成膜槽内の配置場所に基板保持部材を配置した様子を示す概略図であり、(d)は把持部材の爪と円盤とでのかえしの狭持を解放した様子を示す概略図であり、(e)は軸を上昇させることで開口部閉鎖部材を押し上げた様子を示す概略図であり、(f)は軸を降下させることで開口部閉鎖部材を降下させた様子を示す概略図である。

【図7】本発明に係る基板保持部材を用いて基板に成膜をする成膜機構の概略図である。

【図8】クリーニング処理を行う際に開口部を閉鎖する様子の一例を示す概略図である。

【図9】従来の基板保持部材の概略断面図である。

【符号の説明】

【0083】

101:基板保持部材

102:把持部材挿入部

103:開口部閉鎖部材

104:かえし

105:軸用穴

106:バネ

107:基板配置部

108:開口部

310:把持部材

400:成膜槽

401:軸

412:基板

427:ステージ

501:軸

【技術分野】

【0001】

本発明は、把持部材によって把持されて搬送される基板保持部材、基板処理方法、及び基板保持部材のクリーニング方法に関する。

【背景技術】

【0002】

電子写真感光体や画像入力ラインセンサーのような半導体デバイスを形成するための基板処理方法として、堆積膜形成法が知られている。例えば、浸漬法や、プラズマCVD(Chemical Vapor Deposition)法、イオンプレーティング法、およびプラズマエッチング法などである。また、基板処理を行うための装置も数多く実用化されている。

【0003】

例えば、プラズマCVD法を用いた堆積膜形成方法、つまり、高周波電力のグロー放電により原料ガスのプラズマを生成し、原料ガスの分解種を基板上に堆積させることによって堆積膜を形成する方法がある。この方法を用いる場合、例えば、原料ガスにシランガスを用いることで、アモルファスシリコン(以下「a−Si」と記す)薄膜の形成が容易であることが知られており、その製造装置も各種提案されている。

【0004】

このような堆積膜形成装置により高品質な堆積膜の形成が行われているが、更なる品質向上のために、ホルダーやサセプタと呼ばれる、基板を保持するための部材に関する改良が進められている。一例として、堆積膜形成装置である平行平板型プラズマ気相成長装置において、下部電極(サセプタ)に2段の凹部を設け、上段は基板を固定し、下段は排気手段に連結される基板保持部材を使用したプラズマ気相成長装置が開示されている(特許文献1参照)。

【特許文献1】特開昭61−117838号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

上述した従来の基板処理方法によって、良好な堆積膜形成を行うことができる。しかしながら、半導体デバイスの品質に対する市場の要求レベルは日々高まっており、この要求に応えるべく、より高品質の半導体デバイスを生産可能な基板処理方法が求められている。

【0006】

近年では、カラー電子写真装置においては、文字原稿のみならず、写真、絵、およびデザイン画のコピーも行われている。そのため、より高品質のコピー画像が求められている。しかし、従来のカラー電子写真装置では、コピー画像上に白点あるいは黒点のような画像欠陥を引き起こす球状突起が半導体デバイスの基板上に生じており、問題となっている。

【0007】

この球状突起には、堆積膜形成前に基板上に付着したダストのような異物に起因して、堆積膜が異常成長して生じたものがある。そのため、堆積膜形成前の基板は厳密に洗浄され、クリーンルームのようにダストの管理をされた環境で成膜槽内に運搬することにより、基板にダストが付着することを極力避けてきた。

【0008】

一方、成膜中および搬送中に基板を保持する基板保持部材には、堆積膜形成後、膜状の副生成物が堆積している。そのため、基板保持部材に対して、例えばガラス、ステンレス鋼(SUS)、またはアルミナのような研磨剤を噴射し、ブラスト処理を施すことで、基板保持部材に堆積した副生成物を除去することができる。あるいは、基板保持部材は、三フッ化塩素(ClF3)のようなエッチングガスを用いたドライエッチング処理を施すことによりクリーニングすることができる。これらのクリーニングが施された後、基板保持部材は洗浄工程と乾燥工程を経て、再度堆積膜の形成に使用される。

【0009】

しかし、乾燥工程を経た後でも基板保持部材は完全に清浄になるわけではない。例えば、ブラスト処理でクリーニングした場合では、使用した研磨剤や、弾き飛ばした膜状の副生成物が基板保持部材の表面に残留することがある。また、ドライエッチング処理でクリーニングした場合には、ドライエッチング中に発生した副生成物が基板保持部材の表面に堆積する場合がある。これらの研磨剤や膜状の副生成物、あるいはドライエッチング中に発生した副生成物といったダストは、基板保持部材表面の中でも特に凹状部のような窪んだ形状を有する箇所に残留しやすい。

【0010】

従来の基板保持部材の一例を図9に示す。基板保持部材201の上端部には、基板保持部材201を搬送する搬送機構に設けられた把持部材(図示せず)が挿入される空間である把持部材挿入部202が設けられ、その上部には把持部材を挿入させるための開口部208が設けられている。また、把持部材挿入部202の上端には、把持部材挿入部202に挿入された把持部材の爪をひっかけるかえし204が設けられている。また、基板を配置するための基板配置部207が設けられている。

【0011】

基板保持部材201の把持部材挿入部202内に前述したダストの残留があった場合、基板保持部材201が把持部材で把持される際に、把持部材が把持部材挿入部202内で動作するたびに、残留していたダストが巻上げられる。そして、巻上げられたダストが基板配置部207に配置された基板の表面に付着し、その結果、成膜した際に、基板に付着したダストを基点にして球状突起が発生してしまう。

【0012】

したがって、本発明は、上記課題を解決し、球状突起の発生を抑制することができ、製品の品質および良品率の向上によるコストの低減をすることができる、基板保持部材、基板処理方法、及び基板保持部材のクリーニング方法を提供することである。

【課題を解決するための手段】

【0013】

本発明の基板保持部材は、上下に開口した円筒状であり、基板を保持する基板配置部と、搬送機構の把持部材が挿入される把持部材挿入部とを有している。また、把持部材挿入部の上部に設けられた把持部材挿入用の開口部を閉鎖することができる開口部閉鎖部材を有している。

【発明の効果】

【0014】

本発明に係る基板保持部材、基板処理方法、基板保持部材のクリーニング方法により、基板保持部材から発生するダストの飛散を低減することが可能となり、その結果として、基板に生じる球状突起が低減し、製造物の歩留まりを向上することが可能となる。

【発明を実施するための最良の形態】

【0015】

本発明の実施の形態を説明するにあたって、はじめに、本発明を考案するに至った経緯を説明する。

【0016】

本発明者らは画像欠陥の原因となる堆積膜の球状突起の発生原因に関して鋭意検討を行った。その結果、基板を保持する基板保持部材の把持部材挿入部に残留したダスト(成膜時及びクリーニング時の副生成物など)が、基板保持部材の把持工程や搬送工程で基板表面に付着していた。さらに堆積膜を成膜する際に、基板上に付着したダストを基点として堆積膜の球状突起が発生することが判明した。

【0017】

把持部材挿入部に残留したダストに関して更に検討した。その結果、把持部材挿入部をブラスト処理でクリーニングした場合には、研磨剤や堆積膜形成中に発生した副生成物がダストの多数を占めていることが判明した。そしてドライエッチングでクリーニングした場合には、ドライエッチング中に発生する副生成物と堆積膜形成中に発生した副生成物がダストの多数を占めることが判明した。

【0018】

そこで、本発明者らは基板が配置される基板保持部材に関し鋭意検討した。その結果、基板保持部材が、後述するような開口部閉鎖部材を有する構成とすることで、ダストの残留が発生しやすい把持部材挿入部を有する基板保持部材であっても、ダストの残留抑制が可能となることが分かった。また、そうすることで、基板表面へのダストの付着抑制が可能であることが分かった。

【0019】

本発明者らは基板処理方法に関しても鋭意検討した。その結果、基板処理方法は、開口部閉鎖部材を有する基板保持部材を用い、開口部閉鎖部材で基板保持部材の把持部材挿入部の上部の把持部材挿入用の開口部を閉鎖した状態で、基板処理を行う方法に至った。このような方法で基板処理をすることで、成膜工程中に発生する副生成物が基板保持部材の把持部材挿入部に進入するのを防止でき、把持部材挿入部のダストの残留量を低減できることがわかった。その結果、把持部材挿入部を有する基板保持部材であってもダストの巻上げが抑制され、基板表面へのダストの付着防止が可能であることがわかった。

【0020】

また、本発明者らは、成膜時に基板保持部材に形成された副生成物を除去するクリーニング方法に関し鋭意検討した。その結果、基板保持部材のクリーニング方法は、開口部閉鎖部材で把持部材挿入部の上部の把持部材挿入用の開口部を閉鎖した状態で、クリーニングを行う方法に至った。この方法を用いると、例えばブラスト処理によるクリーニングでは、研磨剤や堆積膜形成中に発生した副生成物といったダストが基板保持部材の把持部材挿入部に進入するのを防止することができた。また、その結果として、クリーニング後の把持部材挿入部におけるダストの残留量を減らせることがわかった。それに伴い、把持部材挿入部を有する基板保持部材であってもダストの巻上げが抑制され、基板表面へのダストの付着防止が可能であることがわかった。

【0021】

以上の経緯より得られた本発明についての最良の実施形態について、以下に添付の図面に基づき説明する。なお、同一の機能を有する構成には添付図面中、同一の番号を付与し、その説明を省略する場合もある。

【0022】

図1に本発明に係る基板保持部材の概略構成図を示す。図1(a)は、基板保持部材の概略断面図であり、図1(b)は、基板保持部材の上面図である。本発明の基板保持部材101は、上下に開口した円筒状であり、搬送機構に備えられている把持部材310(図5、6参照)によって把持される把持部材挿入部102を有している。また、把持部材挿入部102の上部には把持部材310を挿入させるための開口部108と、把持部材挿入部102内には開口部108を閉鎖することのできる開口部閉鎖部材103とを有している。さらに、基板412(図7参照)が配置される基板配置部107も設けられている。

【0023】

把持部材挿入部102の形状は、開口部108から挿入された把持部材310によって把持できるような形状であればよいが、把持部材310に係合可能なかえし104を有する形状とすることが、把持した時の基板把持部材101の安定性という観点から好ましい。かえし104の形状は、把持部材310の形状や把持方法に応じて決定してもよいが、図1(b)に示されるように、把持部材挿入部102の全周にわたって設けられることが好ましい。これは、把持した時の安定性や、開口部閉鎖部材103によって開口部108を閉鎖した時の、把持部材挿入部102の密閉性が良好だからである。

【0024】

また、開口部閉鎖部材103の材質は、成膜槽400(図7参照)内にて行われる処理方法に適した材質を選択することができる。例えば、加熱処理やプラズマ処理がなされる場合は、アルミニウムやステンレス鋼(SUS)のような金属が耐熱性や耐久性といった観点から好ましい。

【0025】

開口部閉鎖部材103の形状としては、図1、図2(a)、及び図2(b)に示されるような平板形状を有するものが挙げられる。また、図2(c)に示されるような開閉可能な扉状のものを用いることもできる。

【0026】

また、開口部閉鎖部材103の他の形状の例を図3に示す。開口部閉鎖部材103の形状は、図3(a)に示すような、開口部108に対応して開口部閉鎖部材103の中央が肉厚になっている凸形状や、図3(b)に示すような半球形状でもよい。つまり、開口部閉鎖部材103としては、少なくとも上面であり、開口部108に対応する部分が凸形状であって、かつ把持用開口部102に把持用のかえし104を有する構成が望ましい。また、これらの場合も、やはり把持部材挿入部102に把持部材310に係合可能なかえし104があることがより好ましい。このような構成とすることで、開口部108を閉鎖した時の密閉性が向上し、より把持部材挿入部102へのダストの進入を防ぐことができるためである。

【0027】

基板処理を行う際の開口部108を閉鎖する方法としては、以下のような方法が例として挙げられるが、何ら限定されるものではない。

【0028】

図1、図3(a)、及び図3(b)のように、把持用開口部102の底部に後述する401が貫通可能な軸用穴105が開いている場合には、軸401を成膜槽400内部に設ける(図6、7参照)。そうすることで、基板保持部材101を成膜槽400内に挿入する際に、成膜槽400内部の軸401が基板保持部材101の下部の開口部から挿入され、軸用穴105を介して開口部閉鎖部材103を押し上げることができる。それによって、開口部閉鎖部材103が開口部108を容易に閉鎖することができる。

【0029】

図2は、他の開口部108の閉鎖方法の例を示した図である。図2(a)のように、把持部材挿入部102の底部に軸用穴105が開いていない場合には、開口部閉鎖部材103を磁性体で作成し、基板保持部材101の上部から磁石などの磁力を利用し、引き上げる方法がある。

【0030】

また、図2(b)のように、開口部閉鎖部材103の下面と把持部材挿入部102の底面との間にバネ106を備える方法も挙げられる。この方法では、搬送機構の把持部材310が、把持部材挿入部102を把持する際に把持部材310が開口部閉鎖部材103を押し下げるとき以外は、常に開口部108が閉鎖した状態となる。

【0031】

さらに、図2(c)のように、開口部閉鎖部材103を開閉自在な扉状とする方法も挙げられる。把持部材310によって把持されるときは、把持部材310によって扉が底面方向へ開かれ、それ以外のときは、図示しない弾性部材等によって扉が閉じられて、開口 部108を閉鎖した状態となる。

【0032】

次に、基板保持部材101を搬送するための搬送機構と搬送機構が有する、基板保持部材101を把持する把持部材310について説明する。本発明の基板保持部材101を搬送する搬送機構の外観概略図を図4に、把持部材310の概略構成図を図5に示す。

【0033】

基板保持部材101を搬送する搬送機構には、基板保持部材101を水平方向に移動させるための車輪111および移動用レール112が設けられている。また、内部に把持部材310を有しており、把持部材310が把持した基板保持部材101を収容可能な搬送容器113と、搬送容器113内を密閉するための蓋114とを有している。さらに、搬送容器113内の把持部材310は、図示しないモータ等の駆動機構により、垂直方向に移動可能になっている。

【0034】

基板保持部材101は、開口部108から把持部材挿入部102内に挿入された、図5に示す把持部材310によって把持される。把持部材310は、少なくとも上下移動用のシャフト301と、ケース302と、把持した基板保持部材101を固定するための円盤303と、基板保持部材101の把持部材挿入部102を掴むための爪304とから構成される。爪304は2本あり、シャフト301に対して対称な位置に設けられている。

【0035】

次に、図6を用いて、把持部材310で基板保持部材101を脱着する流れを説明する。まず、搬送機構の搬送容器113内に位置する把持部材310を降下させ、円盤303と基板保持部材101を当接させる。そして、図6(a)に示すように、保持部材310の爪304が基板保持部材101の開口部108を介して把持部材挿入部102内の所定の位置に至るまで、シャフト301を降下させる。次に、図6(b)に示すように、把持部材310の2本の爪304を開くことで、把持用のかえし104が爪304と円盤303の間に挟まれ、しっかりと固定される。

【0036】

図示はしないが、基板保持部材101はこの状態で搬送機構によって上昇させられ、搬送機構の搬送容器113内に収容され、そのまま成膜槽400(図7参照)の上部へ移動する。そして搬送機構によって、把持部材310に把持されたまま、基板保持部材101は、搬送容器113内から下方へ移動することで、成膜槽400内に配置される。この時、図6(c)に示すように、成膜槽400内の軸401が、基板保持部材101の軸用穴105の下方に位置する状態になる。次いで、図6(d)に示すように、把持部材310の2本の爪304と円盤303の把持を解放し、シャフト301を上昇させ、続いて把持部材310を上昇させて把持部材挿入部102から脱出させ、把持部材310を搬送容器113内に収容する。そして、図6(e)に示すように、軸401を上昇させ開口部閉鎖部材103を押上げることで開口部108を閉鎖状態にする。そして、成膜槽400内にて後述する基板処理が成された後、図6(f)に示すように、軸401を下降させることで、開口部閉鎖部材103を下降させる。基板保持部材101を成膜槽400内から取り出すときは、図6(a)〜(d)と逆の流れで行われる。

【0037】

次に、成膜槽400内にて行われる基板処理の一例として、アモルファスシリコン感光体を成膜する方法について、図7に示す成膜機構の概略図を用いて更に詳細に説明する。

【0038】

図7には、基板保持部材101が搬送され、基板412上に堆積膜を成膜する成膜機構が示されている。成膜機構には、成膜槽400が備えられている。成膜槽400内には、軸401が備えられており、前述したように、この軸401で開口部閉鎖部材103を押上げることで、開口部108を閉鎖した状態にする。軸401は、ステッピングモータ等(不図示)に接続し、上下方向に移動可能にすることが好ましい。こうすることで、開口部108を閉鎖する場合には、軸401を上昇させることで開口部閉鎖部材103を上昇させることができ、開口部108をしっかりと閉鎖することができる。また、把持部材310で把持部材挿入部102を把持する場合には、軸401を下降させることで開口部閉鎖部材103を降下させることができ、把持部材310を容易に把持部材挿入部102に挿入させ、把持部材挿入部102を把持させることができる。成膜槽400内の軸401は固定で、基板保持部材101が配置される成膜槽400内のステージ427が、上下方向に可動できる構成としてもよい。

【0039】

軸401は所定の長さのものが固定されて配置されたものであってもよいが、この場合は、軸401が開口部108を開口部閉鎖部材103で完全に閉鎖してしまうほどの長さを有すると、把持部材挿入部102内へ把持部材310を挿入させることができない。そのため、軸401が、開口部108と開口部閉鎖部材103の間に空間が存在するような長さを有して固定されている。この場合でも、成膜時に発生する副生成物が開口部閉鎖部材103と把持部材挿入部102の底面との間の空間内へ侵入することを防ぐ効果は得られるため、結果として、把持部材挿入部102内のダストの残留量を減らすことができる。

【0040】

成膜機構は大別すると、成膜槽400と、原料ガスの供給装置430と、成膜槽400内を排気する為の排気装置(図示せず)とで構成されている。成膜槽400は開閉ゲート410及び底板426から絶縁部材421によって絶縁された高周波電極411で構成される。成膜槽400内にはアースに接続された基板412と、基板412の加熱用ヒーター413と、原料ガス導入管414と、開口部閉鎖部材103を押上げるための軸401と、基板保持部材101を配置するステージ427とが設けられている。また、高周波電源420がマッチングボックス415を介して高周波電極411に接続されている。

【0041】

原料ガス供給装置430は、モノシラン(SiH4)、水素(H2)、メタン(CH4)、一酸化窒素(NO)、ジボラン(B2H6)、および四フッ化メタン(CF4)のような原料ガスが収容されたガスボンベ431〜436が設けられている。また、ガス流量を調節するための、ガスボンベのバルブ441〜446と、流入バルブ451〜456と、流出バルブ461〜466と、圧力調整器471〜476と、マスフローコントローラー481〜486とが設けられている。各ガスボンベ431〜436は、補助バルブ480を介して成膜槽400内のガス導入管414に接続されている。

【0042】

基板412は基板保持部材101上に配置され、基板412上部にはキャップホルダー425が配置されている。基板保持部材101およびキャップホルダー425は導電性部材で構成され、導電性材料からなる基板412は、基板保持部材101を介してアースに接続される。

【0043】

成膜槽400内に、所定の温度に加熱された基板412を保持した基板保持部材101を搬送機構により移動させ、開閉ゲート410を介してステージ427上に配置し、開閉ゲート410を閉じた後、不図示の排気手段により成膜槽400内を真空に排気する。続いて加熱用ヒーター413により基板412の温度を20℃〜500℃の所望の温度に制御する。それから、配管内の不純物および残留ガスを除去する。はじめにガスボンベのバルブ441〜446及び、成膜槽400のリークバルブ417が閉じられていることを確認して、流入バルブ451〜456、流出バルブ461〜466、および補助バルブ480が開かれていることを確認する。そしてメインバルブ418を開いて排気する。

【0044】

その後、真空計419の値が所定の圧力になった時点で補助バルブ480と流出バルブ461〜466を閉じる。そしてガスボンベのバルブ441〜446を開いてガスボンベ431〜436より各ガスを圧力調整器471〜476内に導入し、各圧力調整器471〜476により各ガス圧を所定の圧力に調整する。次に流入バルブ451〜456を徐々に開けて各ガスをマスフローコントローラー481〜486内に導入する。

【0045】

以上の手順によって成膜準備を完了した後、基板412上に、まず電荷注入阻止層の形成を行う。加熱用ヒーター413により基板412が所望の温度になったところで、各流出バルブ461〜466のうちの必要なものと、補助バルブ480とを徐々に開き、各ガスボンベ441〜446から所望の原料ガスをガス導入管414から成膜槽400内に導入する。次に、各マスフローコントローラー481〜486によって、各原料ガスが所望の流量になるように調整する。その際、成膜槽400内が133Pa以下の所望の圧力になる様に、真空計419を見ながらメインバルブ418の開口量を調整する。成膜槽400内の圧力が安定したところで、高周波電源420を所望の電力に設定して、例えば、13.56MHzの高周波電力を高周波マッチングボックス415を介して高周波電極411に供給し高周波グロー放電を生起させる。この放電エネルギーによって成膜槽400内に導入させた各原料ガスが分解され、基板412上に所望のシリコン原子を主成分とする電荷注入阻止層が堆積される。

【0046】

所望の膜厚の形成が行われた後は、光導電層の形成に必要な原料ガスに切り換えて所望の膜厚の光導電層を形成する。光導電層の形成が行われた後は、高周波電力の供給を止め、各流出バルブ461〜466を閉じて成膜槽400への各原料ガスの流入を止め、光導電層の形成を終える。光導電層上にさらに表面層を形成する場合も基本的には上記の操作を繰り返せばよく、成膜槽400内の原料ガスを排気した後、表面層に必要な原料ガスを成膜槽400内に流す。そして成膜槽400の内圧を所定の値に調整した後に、上述と同様の操作により所望の膜厚の表面層を形成すればよい。

【0047】

以上のようにして行われる基板処理の間は常に、図6(e)および図7に示すように軸401に押し上げられた開口部閉鎖部材103が開口部108を閉鎖している。そのため、副生成物が把持部材挿入部102内に入り込まない。

【0048】

基板処理が行われた後の基板保持部材101には、その表面に膜状の副生成物が堆積している。そのため基板保持部材101は、表面に堆積した膜状の副生成物を除去するクリーニング処理が施され、その後、基板保持部材101は洗浄工程、乾燥工程を経て再度、堆積膜の形成に使用される。

【0049】

本発明における基板保持部材101のクリーニング方法としては、ブラスト処理やドライエッチング処理が挙げられる。ブラスト処理は、例えばガラス、ステンレス鋼(SUS)、またはアルミナのような研磨剤を、0.1〜1MPaの噴射圧で副生成物に向けて噴射することで副生成物を除去する。研磨剤を空気と共に噴射する乾式ブラスト、または、研磨剤を水と共に噴射する湿式ブラストのいずれの手法でも構わない。ドライエッチング処理は、三フッ化塩素(ClF3)のようなエッチングガスを、アルゴン(Ar)のような不活性ガスで所望の濃度に希釈した雰囲気中に基板保持部材101を導入し、エッチングにより副生成物を除去する。これらの処理方法は、膜除去能力やコストといった点から好ましい。

【0050】

そして、クリーニング処理の際にも、図8に示すように把持部材挿入部102の開口部108を開口部閉鎖部材103によって閉鎖した状態で行うことが重要である。

【0051】

クリーニング処理を行う際の開口部108の閉鎖方法としては、ゴム栓500の中心に軸501を通したものを用意し、それを基板保持部材101の下方から挿入し、軸501で開口部閉鎖部材103を押上げて、開口部108を閉鎖させる方法が挙げられる。

【0052】

開口部108を閉鎖した状態でクリーニング処理をすることで、ダストが残留しやすい把持部材挿入部102へ研磨剤やドライエッチング時に発生する副生成物の進入を防ぐことができる。

【実施例】

【0053】

以下に本発明の実施例を詳細に説明するが、本発明はこれらの実施例に何ら限定されるものではない。

【0054】

(実施例1)

図1に示す本発明の基板保持部材101に直径84mm、長さ381mmの円筒状アルミニウム基板412を配置し、図4に示す搬送機構と、図5に示す把持部材と、図7に示す成膜機構とを用いて表1に示す条件でアモルファスシリコン感光体を作製した。その後、基板保持部材101を研磨剤としてガラスビーズを用い、噴射圧を0.5MPaで、湿式のブラスト処理によりクリーニングした。尚、本実施例のアモルファスシリコン感光体作製は、長さが固定の軸401で開口部閉鎖部材103を押上げることによって、開口部108と開口部閉鎖部材103の間の空間を小さくした状態で行った。また、ブラスト処理によるクリーニング処理中は、開口部108を開放した状態で行った。

【0055】

【表1】

【0056】

このアモルファスシリコン感光体の作成とブラスト処理によるクリーニングを1セットとし、同一の基板保持部材101を用いて5セット繰り返し行った。ここで得られた5本のアモルファスシリコン感光体に対しては球状突起の評価を、5セット終了後の基板保持部材101に対してはダスト量の評価を、また、5回の成膜時には把持性の評価を行った。評価方法を以下に示す。

【0057】

「球状突起」

作製したアモルファスシリコン感光体に対して、光学顕微鏡を用いて自動で全面スキャンし、アモルファスシリコン感光体表面に存在する20μm以上の球状突起の個数をカウントした。作製した全てのアモルファスシリコン感光体に対して、球状突起の個数をカウントし、得られた20μm以上の球状突起の個数の合計を「球状突起数」とし、後述する比較例で得られた合計の個数をリファレンスとした場合の相対評価でランク付けをおこなった。

AAA:リファレンスに比べて30%以上50%未満であり、非常に優秀なレベル。

AA:リファレンスに比べて50%以上70%未満であり、優秀なレベル。

A:リファレンスに比べて70%以上90%未満であり、良好なレベル。

B:リファレンスに比べて90%以上110%未満であり、リファレンスと同等レベル。

【0058】

「ダスト量」

5セット終了後の基板保持部材101に対して、光学顕微鏡(オリンパス株式会社製、STU−UM)を用いて、把持部材挿入部102の10cm2を観察し、残留した5μm以上の研磨剤と感光体作成中に発生する副生成物の個数をそれぞれカウントした。得られた研磨剤と感光体作成中に発生する副生成物のそれぞれの個数を「ダスト量」とし、比較例で得られた合計の個数をリファレンスとした場合の相対評価でランク付けをおこなった。

AA:リファレンスに比べて50%以上70%未満であり、優秀なレベル。

A:リファレンスに比べて70%以上90%未満であり、良好なレベル。

B:リファレンスに比べて90%以上110%未満であり、リファレンスと同等レベル。

【0059】

「把持性」

基板保持部材101を成膜槽400に配置するのに要した時間と成膜槽400から排出するのに要した時間を、5回の成膜時すべてで測定した。得られた時間を「把持性」とし、比較例で得られた平均時間をリファレンスとした場合の相対評価でランク付けをおこなった。

A:リファレンスに比べて90%未満であり、良好なレベル。

B:リファレンスに比べて90%以上110%未満であり、リファレンスと同等レベル。

C:リファレンスに比べて110%以上130%未満であり、実用上問題のないレベル。

【0060】

「総合評価」

球状突起、ダスト量、把持性の評価で得られた結果を、AAAランクが4点、AAランクが3点、Aランクが2点、Bランクが1点、Cランクが0点として合計した得点をもとに、以下のように総合的にランク付けを行った。

AAA…9点以上のもの(非常に優れている)。

AA…7点以上8点以下のもの(優れている)。

A…5点以上6点以下のもの(良好)。

B…4点以下のもの(実用上問題なし)。

【0061】

このような評価方法に基いて評価した結果を表2に示す。なお、表2中には後述する実施例2〜5および比較例の評価結果も合わせて示している。

【0062】

【表2】

【0063】

(実施例2)

実施例2では、アモルファスシリコン感光体作製は、開口部108を開放した状態にした。また、ブラスト処理によるクリーニング処理中は、図8に示されるゴム栓500の中心に軸501を通したものを基板保持部材101の下方から挿入して、軸501で開口部閉鎖部材103を押上げることで開口部108を閉鎖状態にした。その他の条件および評価方法は実施例1と同じである。結果を表2に示す。

【0064】

(実施例3)

実施例3では、アモルファスシリコン感光体作製時およびブラスト処理によるクリーニング処理中も、開口部108を開口部閉鎖部材103によって閉鎖した状態で行った。開口部108を閉鎖する方法は、実施例1および実施例2と同様である。その他の条件および評価方法は実施例1と同じである。結果を表2に示す。

【0065】

(実施例4)

実施例4では、実施例3の手順において、図2(c)に示す本発明の扉状の基板保持部材101を用いた点と、クリーニング処理を、研磨剤としてステンレス鋼(SUS)のビーズを用い、噴射圧を0.4MPaで、乾式のブラスト処理で行った点のみ変更した。その他の条件および評価方法は実施例1と同様である。結果を表2に示す。

【0066】

(実施例5)

実施例5では、実施例3の手順において、図3(b)示す本発明の開口部108に対応する部分が凸状になっている基板保持部材101を用いた。なお、本実施例のアモルファスシリコン感光体作製は、図7に示す成膜機構400の軸401をステッピングモータに接続し、軸401自体が上下方向に移動できるように構成した。そして、以下のように軸401を動作させ、基板保持部材101の開口部108を閉鎖した状態で行った。

【0067】

まず、基板保持部材101を成膜槽400内に配置し、把持部材310が離れた後に軸401を上昇させ開口部閉鎖部材103を押上げて開口部108を閉鎖状態(開口部108と開口部閉鎖部材103の間に空間を有さない状態)にする。そして、成膜槽400内にて基板処理が成された後、軸401を下降させることで開口部閉鎖部材103を下降させる。そして、開口部108が開放状態となったところで、把持部材310によって把持部材挿入部102を把持し、基板保持部材101を取り出した。その他の条件および評価方法は、実施例1と同様である。結果を表2に示す。

【0068】

(比較例)

比較例として、実施例1と同様な手順だが、基板保持部材201として、図9に示す従来の基板保持部材201を用いて、アモルファスシリコン感光体作成中も、開口部108を開放した状態で行った。その他の条件および評価方法は、実施例1と同様である。結果を表2に示す。

【0069】

(実施例1〜5および比較例の評価結果の比較)

実施例1より、開口部閉鎖部材103を利用して基板処理を行うことで、従来の基板処理方法を用いた比較例に比べて、球状突起と感光体作成中に発生する副生成物を減らすことができることがわかる。

【0070】

実施例2より、開口部閉鎖部材103を利用して基板保持部材101のクリーニングを行うことで、従来のクリーニング方法を用いた比較例に比べて研磨剤の残留を減らすことができることがわかる。しかし、把持性に関しては従来に比べてよくなかった。

【0071】

実施例3より、開口部閉鎖部材103を利用して基板処理および基板保持部材101のクリーニングを行うことで、従来の基板処理方法およびクリーニング方法を用いた比較例に比べて、副生成物の生成を減らし、研磨剤の残留を減らすことができることがわかる。

【0072】

実施例4より、開口部閉鎖部材103を開閉自在な扉状としても、実施例3と同様な結果を得ることができ、かつ、把持性に関しても従来と同等な結果を得ることが可能であることわかる。

【0073】

実施例5から、開口部閉鎖部材103で開口部108をしっかり閉鎖することで、従来の基板処理方法およびクリーニング方法を用いた比較例に比べて大幅に副生成物の生成を減らし、研磨材の残留も減らすことができることがわかる。さらに、把持性に関しても従来と同等な結果が得られることがわかる。

【0074】

以上のことより、成膜時およびクリーニング時に本発明の開口部閉鎖部材を用いることで、副生成物の発生や、研磨剤の残留といったダストを減らすことができ、結果として球状突起の発生も減少させることができることがわかる。

【0075】

また、実施例5のように、軸401をステッピングモータに接続し、軸401自体が上下方向に移動できるように構成とすることで、ダストの量や球状突起の発生をさらに減少させることができることがわかる。さらに、実施例5や実施例4のように扉状の開口部閉鎖部材102を用いると、把持部材310で従来と同様な把持が行えることも確認できた。

【0076】

(実施例6〜10)

次に、実施例1から実施例5のクリーニング処理を、ClF3ガスとArガスを用いたドライエッチング処理に変更して基板保持部材101をクリーニングした場合を、それぞれ実施例6から10として実施した。尚、ドライエッチング処理は、図7に示す成膜機構 にClF3とArのガスボンベを接続したものを使用し、表3に示す条件で行った。

【0077】

そして、「ダスト量」の項目については、研磨剤の代わりにドライエッチング中に発生する副生成物をカウントする点以外は実施例1と同様の手法で評価を行った。評価結果を表4に示す。

【0078】

【表3】

【0079】

【表4】

【0080】

表4から、基板保持部材101のクリーニング方法を、ブラスト処理からドライエッチング処理に変更しても、表2と同様の結果が得られることが分かった。

【0081】

以上のことより、開口部閉鎖部材103を使用し、開口部108を開口部閉鎖部材103で閉鎖し、把持部材挿入部102を密閉した状態で成膜およびクリーニングを行うことで、球状突起やダストの発生を減少させることができることがわかる。また、軸401を上下に移動可能にすることで、さらにダストの量を減らし、球状突起の発生を減少させることができる。また、把持部材310で従来と同様な把持を行うこともできる。

【図面の簡単な説明】

【0082】

【図1】本発明の基板保持部材を示す概略構成図であり、(a)は断面図であり、(b)は上面図である。

【図2】軸用穴のない場合の開口部を閉鎖する方法を示す概略図であり、(a)は把持部材挿入部内に開口部閉鎖部材のみを配置した場合の概略図であり、(b)は、さらにバネを設ける場合の概略図であり、(c)は開口部閉鎖部材を扉状とする場合の概略図である。

【図3】開口部閉鎖部材の形状を示す概略図であり、(a)は開口部閉鎖部材の中央部が肉厚で、外周部が肉薄になっている形状の概略図であり、(b)は半球状になっている概略図である。

【図4】搬送機構の外観概略図である。

【図5】搬送機構に設けられた把持部材の概略断面図である。

【図6】基板保持部材の搬送前から成膜後までの流れを表す概略図であり、(a)は把持部材と基板保持部材が当接したときの様子を示す概略図であり、(b)は把持部材の爪と円盤でかえしを狭持した様子を示す概略図であり、(c)は成膜槽内の配置場所に基板保持部材を配置した様子を示す概略図であり、(d)は把持部材の爪と円盤とでのかえしの狭持を解放した様子を示す概略図であり、(e)は軸を上昇させることで開口部閉鎖部材を押し上げた様子を示す概略図であり、(f)は軸を降下させることで開口部閉鎖部材を降下させた様子を示す概略図である。

【図7】本発明に係る基板保持部材を用いて基板に成膜をする成膜機構の概略図である。

【図8】クリーニング処理を行う際に開口部を閉鎖する様子の一例を示す概略図である。

【図9】従来の基板保持部材の概略断面図である。

【符号の説明】

【0083】

101:基板保持部材

102:把持部材挿入部

103:開口部閉鎖部材

104:かえし

105:軸用穴

106:バネ

107:基板配置部

108:開口部

310:把持部材

400:成膜槽

401:軸

412:基板

427:ステージ

501:軸

【特許請求の範囲】

【請求項1】

上下に開口した円筒状であり、基板を保持する基板配置部と、搬送機構の把持部材が挿入される把持部材挿入部とを有する基板保持部材であり、

前記把持部材挿入部の上部に設けられた把持部材挿入用の開口部を閉鎖することができる開口部閉鎖部材を有することを特徴とする、基板保持部材。

【請求項2】

前記把持部材挿入部には、把持部材に係合可能なかえしが設けられている、請求項1に記載の基板保持部材。

【請求項3】

前記開口部閉鎖部材の少なくとも上面が前記開口部に対応する凸形状である、請求項1または2に記載の基板保持部材。

【請求項4】

前記把持部材挿入部の底面に、前記開口部閉鎖部材を押し上げるための軸が貫通可能な穴が設けられている、請求項1から3に記載の基板保持部材。

【請求項5】

前記開口部閉鎖部材の下面と前記把持部材挿入部の底面との間にバネが設けられている、請求項1から3に記載の基板保持部材。

【請求項6】

前記把持部材挿入部の上部に扉状の前記開口部閉鎖部材が設けられ、扉状の前記開口部閉鎖部材は前記把持部材挿入部の底面方向へ開閉可能である、請求項1から3に記載の基板保持部材。

【請求項7】

上下に開口した円筒状であり、基板を保持する基板配置部と、搬送機構の把持部材が挿入される把持部材挿入部と、前記把持部材挿入部の上部の把持部材挿入用の開口部を閉鎖することができる開口部閉鎖部材とを有する基板保持部材を用いた基板処理方法であり、

前記基板配置部に前記基板を保持した前記基板保持部材を、前記開口部から前記把持部材挿入部の内部に挿入された前記把持部材によって把持し、前記搬送機構によって成膜槽の内部のステージに配置してから、前記把持部材を前記把持部材挿入部から脱出させた後に、前記開口部閉鎖部材で前記開口部を閉鎖して、前記基板に対する成膜を行うことを特徴とする、基板処理方法。

【請求項8】

前記成膜槽の内部には、前記基板保持部材の内部を通り、前記開口部閉鎖部材を押し上げることができる軸が備えられており、前記基板を保持した前記基板保持部材を成膜槽の内部に配置する際に、前記軸が、前記開口部閉鎖部材を押上げることで、前記開口部を閉鎖した状態にする、請求項7に記載の基板処理方法。

【請求項9】

前記軸は、前記基板保持部材が前記成膜槽の内部に配置されてから上昇し、前記開口部閉鎖部材を押上げて前記開口部を閉鎖した状態とし、かつ前記基板保持部材が前記成膜槽の内部から排出される際には下降し、前記開口部を開放状態とする、請求項8に記載の基板処理方法。

【請求項10】

上下に開口した円筒状であり、基板を保持する基板配置部と、搬送機構の把持部材が挿入される把持部材挿入部と、前記把持部材挿入部の上部の把持部材挿入用の開口部を閉鎖することができる開口部閉鎖部材とを有する基板保持部材のクリーニング方法であり、

前記開口部閉鎖部材で前記開口部を閉鎖した状態で、前記基板保持部材をクリーニングすることを特徴とする、基板保持部材のクリーニング方法。

【請求項11】

中心に軸を有する栓を前記基板保持部材の下方の開口から挿入し、前記軸で前記開口部閉鎖部材を押上げて、前記開口部を閉鎖させる、請求項10に記載の基板保持部材のクリーニング方法。

【請求項12】

前記基板保持部材のクリーニングは、ブラスト処理によるクリーニングである、請求項10または11に記載の基板保持部材のクリーニング方法。

【請求項13】

前記基板保持部材のクリーニングは、ドライエッチング処理によるクリーニングである、請求項10または11に記載の基板保持部材のクリーニング方法。

【請求項1】

上下に開口した円筒状であり、基板を保持する基板配置部と、搬送機構の把持部材が挿入される把持部材挿入部とを有する基板保持部材であり、

前記把持部材挿入部の上部に設けられた把持部材挿入用の開口部を閉鎖することができる開口部閉鎖部材を有することを特徴とする、基板保持部材。

【請求項2】

前記把持部材挿入部には、把持部材に係合可能なかえしが設けられている、請求項1に記載の基板保持部材。

【請求項3】

前記開口部閉鎖部材の少なくとも上面が前記開口部に対応する凸形状である、請求項1または2に記載の基板保持部材。

【請求項4】

前記把持部材挿入部の底面に、前記開口部閉鎖部材を押し上げるための軸が貫通可能な穴が設けられている、請求項1から3に記載の基板保持部材。

【請求項5】

前記開口部閉鎖部材の下面と前記把持部材挿入部の底面との間にバネが設けられている、請求項1から3に記載の基板保持部材。

【請求項6】

前記把持部材挿入部の上部に扉状の前記開口部閉鎖部材が設けられ、扉状の前記開口部閉鎖部材は前記把持部材挿入部の底面方向へ開閉可能である、請求項1から3に記載の基板保持部材。

【請求項7】

上下に開口した円筒状であり、基板を保持する基板配置部と、搬送機構の把持部材が挿入される把持部材挿入部と、前記把持部材挿入部の上部の把持部材挿入用の開口部を閉鎖することができる開口部閉鎖部材とを有する基板保持部材を用いた基板処理方法であり、

前記基板配置部に前記基板を保持した前記基板保持部材を、前記開口部から前記把持部材挿入部の内部に挿入された前記把持部材によって把持し、前記搬送機構によって成膜槽の内部のステージに配置してから、前記把持部材を前記把持部材挿入部から脱出させた後に、前記開口部閉鎖部材で前記開口部を閉鎖して、前記基板に対する成膜を行うことを特徴とする、基板処理方法。

【請求項8】

前記成膜槽の内部には、前記基板保持部材の内部を通り、前記開口部閉鎖部材を押し上げることができる軸が備えられており、前記基板を保持した前記基板保持部材を成膜槽の内部に配置する際に、前記軸が、前記開口部閉鎖部材を押上げることで、前記開口部を閉鎖した状態にする、請求項7に記載の基板処理方法。

【請求項9】

前記軸は、前記基板保持部材が前記成膜槽の内部に配置されてから上昇し、前記開口部閉鎖部材を押上げて前記開口部を閉鎖した状態とし、かつ前記基板保持部材が前記成膜槽の内部から排出される際には下降し、前記開口部を開放状態とする、請求項8に記載の基板処理方法。

【請求項10】

上下に開口した円筒状であり、基板を保持する基板配置部と、搬送機構の把持部材が挿入される把持部材挿入部と、前記把持部材挿入部の上部の把持部材挿入用の開口部を閉鎖することができる開口部閉鎖部材とを有する基板保持部材のクリーニング方法であり、

前記開口部閉鎖部材で前記開口部を閉鎖した状態で、前記基板保持部材をクリーニングすることを特徴とする、基板保持部材のクリーニング方法。

【請求項11】

中心に軸を有する栓を前記基板保持部材の下方の開口から挿入し、前記軸で前記開口部閉鎖部材を押上げて、前記開口部を閉鎖させる、請求項10に記載の基板保持部材のクリーニング方法。

【請求項12】

前記基板保持部材のクリーニングは、ブラスト処理によるクリーニングである、請求項10または11に記載の基板保持部材のクリーニング方法。

【請求項13】

前記基板保持部材のクリーニングは、ドライエッチング処理によるクリーニングである、請求項10または11に記載の基板保持部材のクリーニング方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2010−177275(P2010−177275A)

【公開日】平成22年8月12日(2010.8.12)

【国際特許分類】

【出願番号】特願2009−15648(P2009−15648)

【出願日】平成21年1月27日(2009.1.27)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成22年8月12日(2010.8.12)

【国際特許分類】

【出願日】平成21年1月27日(2009.1.27)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]